SISTEM EVALUASI

GOOD WAREHOUSE PRACTICES

DAN

GOOD DISTRIBUTION PRACTICES

UNTUK MENJAMIN MUTU

DAN KEAMANAN SUSU BUBUK

I PUTU GEDE ARYA DHARMAWAN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul : Sistem Evaluasi Good Warehouse Practices dan Good Distribution Practices untuk Menjamin Mutu dan Keamanan Susu Bubuk adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

I PUTU GEDE ARYA DHARMAWAN. Sistem Evaluasi Good Warehouse Practices dan Good Distribution Practices untuk Menjamin Mutu dan Keamanan Susu Bubuk. Dibimbing oleh HARSI D KUSUMANINGRUM dan WINIATI P RAHAYU.

Mutu dan keamanan pangan merupakan hal yang sangat penting dalam industri pangan. Mutu dan keamanan pangan dapat dicapai melalui good practices. Good practices rantai pangan dimulai dari pemilihan dan penanganan bahan baku, proses produksi, pergudangan, distribusi, penjualan, hingga produk sampai ke tangan konsumen. Good practices berawal dari Good Agricultural Practices (GAP) yang bertujuan untuk menjamin bahan baku yang digunakan sesuai dengan syarat mutu dan keamanan pangan. Proses produksi dilakukan dengan Good Hygiene Pratices (GHP), Good Manufacturing Pratices (GMP), dan Hazard Analysis and Critical Control Point (HACCP).

Produk jadi yang telah dikemas memerlukan jaminan mutu dan keamanan pangan melalui sistem pergudangan dan distribusi yang baik. Sistem ini lebih dikenal dengan Good Warehouse Practices (GWP) dan Good Distribution Practices (GDP). Penerapan GWP dan GDP merupakan praktik dalam menjamin mutu dan keamanan pangan. Sistem evaluasi terkait dengan GWP dan GDP diperlukan untuk menjamin sistem mutu dan keamanan pangan. Penelitian ini mempelajari penerapan GWP dan GDP pada distributor susu bubuk. Pemilihan susu bubuk sebagai bahan kajian karena nilai perdagangan susu bubuk yang tinggi dan susu merupakan produk dengan tingkat risiko tinggi.

Tujuan umum dari penelitian ini adalah memastikan mutu dan keamanan pangan terkait dengan sistem pergudangan pada produk susu bubuk. Tujuan khusus yang ingin dicapai dalam penelitian ini antara lain adalah merancang sistem evaluasi mutu dan keamanan pangan distribusi dan pergudangan, pelaksanaan evaluasi sistem mutu dan keamanan pangan di tiga distributor melaui audit, melakukan kategorisasi distributor dari hasil audit mutu dan keamanan pangan, serta rekomendasi tindakan perbaikan dari hasil audit mutu dan keamanan pangan.

Model sistem evaluasi yang dikembangkan diharapkan dapat menjadi panduan penilaian manajemen mutu dan keamanan pangan sistem pergudangan dan distribusi khususnya untuk produk susu bubuk, dan memberikan panduan untuk kategorisasi distributor susu bubuk.

Tahapan penelitian dibagi dalam 4 tahap meliputi penyusunan kerangka sistem evaluasi mutu dan keamanan pangan, penentuan bagian, sub bagian, kriteria, dan persyaratan yang menjadi sasaran penilaian, implementasi sistem evaluasi mutu dan keamanan pangan di tiga distributor susu bubuk, dan analisis data dan kategorisasi hasil evaluasi distributor.

evaluasi diterapkan di 3 distributor (A, B, and C) pada 30 kota. Hasil evaluasi distributor A, B, dan C adalah 77.32 + 4.05 , 84.17 + 5.80, dan 73.30 + 6.64 % dibandingkan dengan standar yang telah ditetapkan.

Analisis hasil evaluasi 3 distributor dengan total jumlah 30 kota diperoleh nilai rata-rata 77.81 % (skala 3.11 dari 4). Nilai maksimum 90 % pada distributor B1 dan terendah pada distributor C2 dengan nilai 66 %. Distributor B terlihat memiliki nilai sebaran paling baik dibandingkan dengan distributor lainnya yang terlihat dari semua nilai evaluasi di atas rata-rata. Distributor C memiliki nilai evaluasi paling rendah dibandingkan dengan distributor lainnya. Hasil evaluasi yang dilakukan di 4 kota hanya terdapat 1 kota yang memiliki nilai diatas rata-rata yaitu kota C3. Distributor A memiliki nilai sebaran yang cukup beragam, terdapat 8 kota yang memiliki nilai di atas rata dan 13 lainnya masih di bawah rata-rata .

Distributor C2 memiliki nilai paling rendah dibandingkan distributor lainnya. Hal yang dapat menjadi area perbaikan diantaranya untuk area di dalam gudang adalah semua lampu di area gudang yang belum tertutup. Belum terdapat prosedur mengenai penanganan bahan yang mudah pecah. Penambahan cover pada lampu untuk meminimalisasi adanya resiko benda asing. Fasilitas cuci tangan seperti wastafel, sabun/ handsanitizer, tisu /pengering belum terlihat di area gudang. Alat angkut di dalam gudang sudah menggunakan forklift dan hand pallet tetapi belum terdapat jadwal mengenai prosedur terkait perawatan peralatan gudang dan jadwal pemeliharaan berkala.

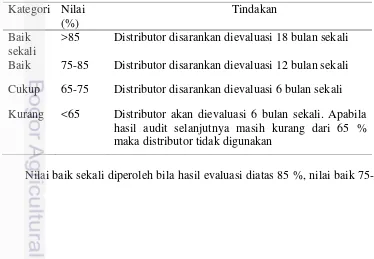

Kategorisasi distributor dilakukan untuk mengelompokkan distributor berdasarkan nilai evaluasi yang diperoleh. Nilai evaluasi dapat dibagi dalam 4 kategori nilai yaitu baik sekali, baik, cukup dan kurang. Nilai baik sekali diperoleh bila hasil evaluasi diatas 85 %, nilai baik 75-85 %, nilai kurang 65-75 %, dan nilai cukup <65 %. Kategorisasi distributor bertujuan untuk mengetahui rentang waktu evaluasi yang dibutuhkan untuk masing-masing distributor. Semakin baik nilai evaluasi maka rentang waktu evaluasi semakin pendek.

Distributor dikategorikan baik sekali, baik, dan cukup sebesar 13.30, 60.00, dan 13.30 %. Distributor dengan nilai baik sekali akan di evaluasi setiap 18 bulan sekali.Nilai baik maka distributor akan dievaluasi setiap 12 bulan sekali. Distributor dengan nilai cukup akan dievaluasi setiap 6 bulan sekali. Sistem evaluasi mutu dan keamanan pangan yang telah dikembangkan dapat diaplikasikan pada model susu bubuk. Model ini bisa digunakan untuk produk pangan lain dengan modifikasi pada bagian yang dianggap perlu yang mewakili titik kritis produk yang dikembangkan.

SUMMARY

I PUTU GEDE ARYA DHARMAWAN. Evaluation System on Good Warehouse and Distribution Practices to Ensure Milk Powder Quality and Safety. Supervised by HARSI D KUSUMANINGRUM dan WINIATI P RAHAYU.

Quality and food safety is very important in the food industry. Food quality and safety can be achieved through good practices. Good practices in the food chain starting from the selection and handling of raw materials, production processes, warehousing, distribution, unit sales, until the product consume by consumer. Good practices start from Good Agricultural Practices (GAP) that ensure raw materials used based quality and food safety standard. In production process conduct by Good Hygiene (GHP), Good Manufacturing Pratices (GMP), and Hazard Analysis and Critical Control Point (HACCP).

Finished products have been packaged require quality assurance and food safety through warehousing and distribution system. This system is known as Good Warehouse Practices (GWP) and Good Distribution Practices (GDP). Evaluation system associated with GWP and GDP is needed to ensure quality and food safety systems. This research are studies of application GWP and GDP on milk powder distributor. Selection of milk powder as concern due to high value milk powder and high risk product.

The general objective of this research is to ensure quality and food safety associated with warehousing systems on milk powder products. The specific objectives to be achieved in this research include designing quality and safety evaluation system regarding distribution and warehousing, evaluation system of quality and food safety in the three distributors through audit, categorization distributor, recommendation of corrective actions for continues improvement.

Models develop by evaluation system for guidance of assessment for quality management and food safety system especially warehousing and distribution with milk powder as model, and provides guidance to the categorization of powdered milk distributor.

This resreach divided into 4 stages include the preparation of the framework of the evaluation system quality and food safety, determination section, sub-section, the criteria and requirements of the target assessment, implementation of evaluation system quality and food safety in the three distributors of milk powder, and data analysis and categorization results evaluation distributor.

The evaluation system is divided into four phases covering the planning, implementation, evaluation, and improvement. Quantitative evaluation method for GWP and GDP developed consists of 5 section (internal area, external area, transportation, quality management system, and management of the stock), which consists of 30 sub-section. Each sub-section has the criteria and requirements. Criteria and consists of 5 scale (0, 1, 2, 3, and 4). The evaluation system is applied in three distributor (A, B, and C) in 30 cities.

compared to other distributors. An evaluation was conducted in four cities is only one city that has an average value above the city of C3. Evaluation result of A distributor is quite diverse, there are eight cities that have a value above the average and 13 others are still below average.

C2 distributor has the lowest score compared to other distributors. Area of improvment procedures for handling material that is easily broken, addition of the lamp cover to minimize the risk of foreign objects. Hand washing facilities such as a sink, soap / handsanitizer, tissue / dryer has not been seen in the area of the warehouse. Schedule related procedures warehouse equipment maintenance and periodic maintenance schedule.

Categorization need to classify distributor based on the evaluation result. Evaluation result can be divided into four categories of values: excellent, good, sufficient and less. Good value to be obtained if the evaluation results above 85 %, good 75-85 %, less 65-75 % , and quite a value <65 %. Categorization distributor to determine audit period for evaluation of each distributor.

Distributor categorized as excellent, good, and quite at 13.30 %, 60.00 % and 13.30 %. Distributor with execllent grades will be evaluated once every 18 months. Good will be evaluated every 12 months, sufficient will audit every six months.

Evaluation system for quality and food safety have been developed can be applied for powdered milk. This model can be used for other food products by modifications section and sub section based product characteristic.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Profesional

pada

Program Studi Magister Profesional Teknologi Pangan

SISTEM EVALUASI G

OOD WAREHOUSE PRACTICES

DAN

GOOD

DISTRIBUTION PRACTICES

UNTUK MENJAMIN MUTU DAN

KEAMANAN SUSU BUBUK

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

PRAKATA

Puji syukur penulis panjatkan kehadirat Ida Sang Hyang Widhi Wasa, karena berkat wara nugraha-NYA penyusunan tesis ini dapat terselesaikan. Tema yang dipilih dalam penelitian tesis ini adalah Sistem Evaluasi Good Warehouse Practices dan Good Distribution Practices untuk Menjamin Mutu dan Keamanan Susu Bubuk. Penelitian ini merupakan salah satu syarat untuk memperoleh gelar Magister Sains di Program Studi Magister Profesi Teknologi Pangan, Sekolah Pascasarjana, Institut Pertanian Bogor. Sebagian hasil dari penelitian ini telah dievaluasi oleh reviewer di Jurnal Mutu Pangan.

Terima kasih penulis ucapkan kepada Dr Ir Harsi D Kusumaningrum dan Prof Dr Winiati P. Rahayu sebagai komisi pembimbing atas bimbingan, petunjuk, arahan, dan masukan sehingga tesis ini dapat diselesaikan dengan baik. Terima kasih kepada Dr Ir Dahrul Syah sebagai dosen penguji dan Dr Ir Nurheni Sri Palupi, M.Si sebagai Ketua Program Studi Pascasarjana Magister Profesi Teknologi Pangan. Ungkapan terima kasih juga disampaikan kepada kedua orang tua, adik, dan keluarga yang lain serta staf administrasi, laboran dan teman-teman S2 MPTP 2013 dan 2014 atas segala doa dan dukungannya.

Kesempurnaan penelitian ini tidak terlepas dari segala kritik dan saran yang membangun dari semua pihak. Semoga penelitian ini dapat bermanfaat bagi seluruh civitas IPB khususnya dan masyarakat Indonesia umumnya.

Bogor, Agustus 2016

DAFTAR ISI

DAFTAR TABEL v

DAFTAR GAMBAR v

DAFTAR LAMPIRAN v

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

2 METODE 3

Waktu dan Tempat Penelitian 3

Bahan dan Alat Penelitian 3

Tahapan Penelitian 4

Penyusunan kerangka sistem evaluasi mutu 4

Bagian, sub bagian, kriteria, dan persyaratan yang menjadi sasaran

penilaian 5

Implemantasi sistem evaluasi mutu dan keamanan pangan 5 di tiga distributor susu bubuk

Analisis data dan kategorisasai hasil evaluasi distributor 5

3 HASIL DAN PEMBAHASAN 7

Kerangka sistem evaluasi mutu 7

Penentuan bagian, sub bagian, kriteria, dan persyaratan yang menjadi

sasaran penilaian 8

Implementasi sistem evaluasi MKP pada GWP dan GDP 12

Kategorisasi distributor 16

4 SIMPULAN DAN SARAN 20

Simpulan 20

Saran 20

DAFTAR PUSTAKA 21

LAMPIRAN 23

DAFTAR TABEL

1 Lokasi pengambilan data penelitian 3

2 Sistem Evaluasi mutu dan keamanan pangan sistem pergudangan 9 3 Contoh skala penilaian bagian dan sub bagian pada sistem evaluasi

GWP dan GDP 10

4 Kategorisasi dan tindak lanjut evaluasi GWP dan GDP 18

DAFTAR GAMBAR

1 Tahapan proses penelitian 4

2 Penyusunan kerangka sistem evaluasi mutu dan keamanan pangan 4 3 Kerangka sistem evaluasi mutu dan keamanan pangan 7 4 Metode distribusi produk X melalui distributor A 13 5 Nilai evaluasi sistem mutu dan keamanan pangan distributor A 13 6 Metode distribusi produk Y melalui distributor B 14 7 Nilai evaluasi mutu dan keamanan pangan distributor 14 8 Metode distribusi produk Y melalui distributor C 15 9 Nilai evaluasi mutu dan keamanan pangan distributor 16 10 Sebaran data nilai evaluasi sistem mutu dan keamanan pangan

distributor A, B, dan C 17

11 Sebaran data nilai evaluasi sistem mutu dan keamanan pangan

distributor A,B, dan C 19

DAFTAR LAMPIRAN

1

PENDAHULUAN

Latar Belakang

Globalisasi saat ini telah menjangkau berbagai aspek kehidupan yang mengakibatkan persaingan semakin tajam termasuk dunia bisnis. Perusahaan yang dahulu hanya bersaing pada tingkat nasional atau regional, kini harus dapat bersaing dengan perusahaan dari seluruh dunia. Perusahaan yang mampu menghasilkan produk berkelas dunia akan dapat bersaing dalam pasar global. Perusahaan yang bergerak di bidang pangan juga harus memiliki keunggulan dalam skala global. Menghasilkan produk pangan bermutu tinggi dengan harga yang bersaing.

Mutu dan keamanan pangan merupakan hal yang sangat penting dalam industri pangan. Mutu dan keamanan pangan dapat dicapai melalui good practices. Good practices pangan berkembang sangat pesat selama 2-3 dekade terakhir (Szabo et al. 2006). Good practices rantai pangan dimulai dari pemilihan dan penanganan bahan baku, proses produksi, pergudangan, distribusi, penjualan, hingga produk sampai ke tangan konsumen. Good practices berawal dari Good Agricultural Practices (GAP) yang bertujuan untuk menjamin bahan baku yang digunakan sesuai dengan syarat mutu dan keamanan pangan. Proses produksi dilakukan dengan Good Hygiene Pratices (GHP), Good Manufacturing Pratices (GMP), dan Hazard Analysis and Critical Control Point (HACCP).

Produk jadi yang telah dikemas memerlukan jaminan mutu dan keamanan pangan melalui sistem pergudangan dan distribusi yang baik. Sistem ini lebih dikenal dengan Good Warehouse Practices (GWP) dan Good Distribution Practices (GDP). Ada delapan hal yang menjadi bagian dari GWP dan GDP yaitu penerimaan barang, penyimpanan, kapasitas gudang, bangunan, peralatan, kendaraan, pemeliharaan bangunan, dan manajemen pengelolan stok (Bekcic et al. 2015). Menurut European Commision (2014), GDP adalah bagian dari quality assurance yang berfungsi menjamin mutu dari produk obat-obatan pada setiap tahap supply chain mulai dari pabrik sampai dengan tangan konsumen.

Distributor pangan umumnya belum memahami GWP dan GDP. Pemeriksaan terhadap sarana distribusi produk yang meliputi sanitasi, bangunan, fasilitas, dan produk menemukan sekitar 41.60 – 44.29 % kriteria yang tidak memenuhi syarat sebagai distributor pangan (Cahyono 2009). Menurut Widiyanto (2010) komponen dalam GWP dan GDP secara garis besar terdiri 5 faktor yaitu sarana penyimpanan, fasilitas penyimpanan, sumber daya manusia, pengelolaan stok, dan dokumentasi.

2

warna susu bubuk. Perubahan warna coklat pada susu akan berkurang apabila penyimpanan dibawah suhu 20 oC dan aw 0.2 (Pareyra 2009). Pada umumnya susu dengan kandungan laktosa tinggi akan lebih mudah menggumpal dan menyerap air.

Penyimpanan susu bubuk juga berdampak pada penurunan kandungan gizi susu bubuk. Pada suhu penyimpanan 35oC selama 6 bulan kandungan lysine akan berkurang 15-24 % dan vitamin C menurun 30 %. Vitamin B1, B2, niasin, kalsium pantotenat, dan biotin tidak berpengaruh signifikan (Smith 2001). Susu harus selalu dalam keadaan terlindung selama transportasi.

Transportasi sebaiknya dirancang sedemikian rupa sehingga tidak mencemari pangan, mudah dibersihkan, terpisah dari bahan-bahan non pangan melindungi pangan dari kontaminasi, dapat mempertahankan suhu, kelembaban, dan kondisi penyimpanan sehingga dapat melindungi pangan dari pertumbuhan mikroba patogen dan perusak.

Peningkatan suhu penyimpanan akan berakibat pada menurunnya kelarutan protein. Menurunnya kelarutan protein berkaitan dengan reaksi Mailard yaitu reaksi antara protein dan gula selama penyimpanan. Penyimpanan susu bubuk pada suhu dibawah 40 oC akan menjaga kelarutan susu bubuk sehingga dapat menjaga mutunya (Yazdanpanah 2012).

Selama transportasi dapat terjadi perubahan flavor pada susu bubuk. Perubahan flavor dikarenakan produk disimpan bersamaan dengan bahan yang berbau menyengat seperti bawang putih, bawah merah, rempah, dan makanan berperisa kuat lainnya.

Perdagangan susu bubuk di Indonesia mencapai 156.924 ton pada tahun 2013. Konsumsi susu bubuk meningkat 5 % dari tahun sebelumnya (BPS 2014).

Penelitian terhadap komplain konsumen di hipermarket di Turki menunjukkan bahwa sebagian besar komplain berasal dari produk turunan susu sebanyak 29.20 %, selanjutnya produk turunan daging, roti, air minum dalam kemasan, buah, sayuran, dan produk minuman (Ozat et al. 2013). Penerapan GWP dan GDP merupakan praktik dalam menjamin mutu dan keamanan pangan. Sistem evaluasi terkait dengan GWP dan GDP diperlukan untuk menjamin sistem mutu dan keamanan pangan berjalan dengan baik.

Perumusan Masalah

3 Tujuan Penelitian

Tujuan umum dari penelitian ini adalah memastikan mutu dan keamanan pangan terkait dengan sistem pergudangan pada produk susu bubuk.

Tujuan khusus yang ingin dicapai dalam penelitian ini antara lain adalah: 1. Merancang sistem evaluasi mutu dan keamanan pangan distribusi dan

pergudangan

2. Pelaksanaan evaluasi sistem mutu dan keamanan pangan di tiga distributor melaui audit

3. Melakukan kategorisasi distributor dari hasil audit mutu dan keamanan pangan 4. Rekomendasi tindakan perbaikan dari hasil audit mutu dan keamanan pangan

.

Manfaat Penelitian

Model sistem evaluasi yang dikembangkan diharapkan dapat menjadi panduan penilaian manajemen mutu dan keamanan pangan sistem pergudangan dan distribusi khususnya untuk produk susu bubuk, dan memberikan panduan untuk kategorisasi distributor susu bubuk.

2

METODE

Waktu dan Tempat Penelitian

Penelitian dilaksanakan selama bulan Januari sampai dengan Agustus 2015. Penelitian dan pengambilan data dilakukan pada 3 distributor yang memasarkan 2 produk dari pabrik yang sama dengan merk yang berbeda dengan sampling di 30 kota. Lokasi pengambilan data penelitian dapat dilihat pada Tabel 1.

Tabel 1 Lokasi pengambilan data penelitian

Distributor Merk Area distribusi Jumlah kota Area Penelitian

A X Seluruh

Indonesia kecuali Jawa

Timur

21 Jawa, Sumatra, Bali, Kalimantan,

dan Sulawesi

B Y Seluruh

Indonesia

5 Jawa dan Sumatra

C X Jawa Timur 4 Jawa

Bahan dan Alat

4

Tahapan Penelitian

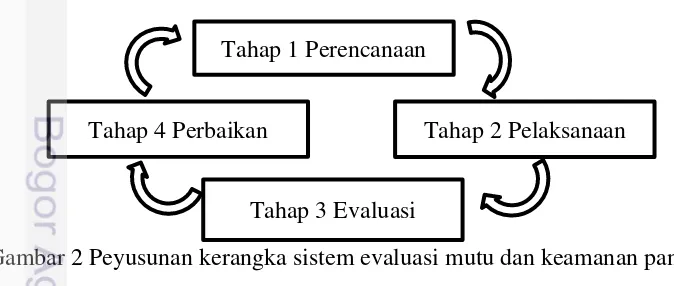

Tahapan penelitian dengan kerangka penelitian seperti tercantum pada Gambar 1.

Gambar 1 Tahapan proses penelitian

Penyusunan kerangka sistem evaluasi mutu dan keamanan pangan

Penyusunan kerangka sistem mengikuti konsep yang terdapat pada Plan Do Check Action (PDCA) (Sokovic et al. 2010). Penyusunan kerangka terdiri dari 4 tahap yang meliputi tahap perencanaan, pelaksanaan, tahap evaluasi, dan tahap tindakan perbaikan. Tahap pertama merencanakan sasaran dan proses yang dibutuhkan untuk menentukan target atau sasaran. Tahap kedua merupakan tahap pelaksanaan sistem yang telah direncanakan. Melaksanakan rencana yang telah disusun sebelumnya dan memantau proses. Tahap ketiga merupakan tahap evaluasi terhadap sistem dan proses serta melaporkan apa saja hasil yang diperoleh. Tahap keempat adalah tindakan perbaikan. Tahap ini bertujuan untuk menindaklanjuti hasil untuk melakukan perbaikan berkelanjutan sehingga sistem mutu dilaksanakan dengan terus menurus dan konsisten. Pada penelitian ini kerangka berpikir dilakukan sampai tahap evaluasi.

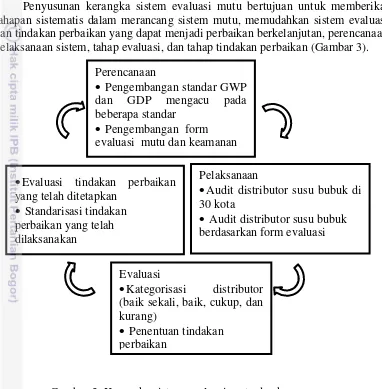

Gambar 2 Peyusunan kerangka sistem evaluasi mutu dan keamanan pangan Implementasi sistem evaluasi mutu dan keamanan pangan di tiga

distributor susu bubuk

Penentuan bagian, sub bagian, kriteria, dan persyaratan yang menjadi sasaran penilaian

Penyusunan kerangka sistem evaluasi mutu dan keamanan pangan

Analisis data dan kategorisasi hasil evaluasi distributor

Tahap 1 Perencanaan

Tahap 2 Pelaksanaan

5 Penentuan bagian, sub bagian, kriteria, dan persyaratan yang menjadi sasaran penilaian

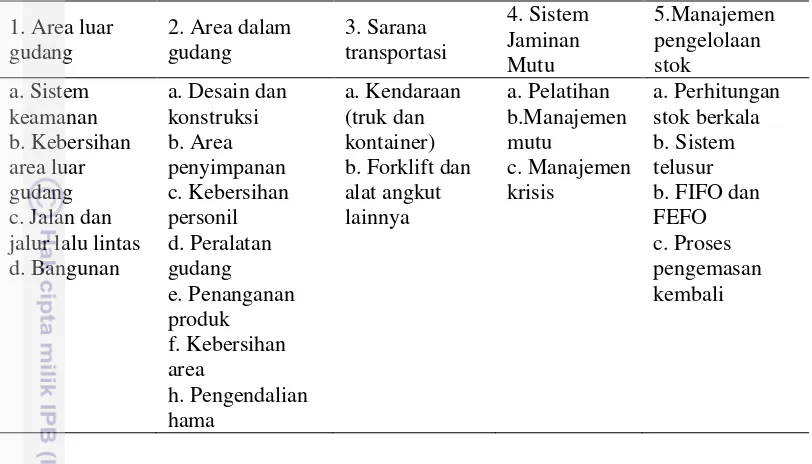

Penyusunan evaluasi mutu dan keamanan pangan distributor susu bubuk terdiri dari kajian beberapa standar yang terkait dengan standar pergudangan dan distribusi oleh WHO tahun 2008, EU tahun 2013, dan AVA (Agri Food and Vatinery Authority) Singapura tahun 2013.

Sistem evaluasi yang dikembangkan merupakan penggabungan antara sistem WHO, EU, dan AVA Singapura dengan modifikasi sesuai dengan kebutuhan penjaminan mutu dan keamanan produk susu bubuk. Sistem WHO dan EU merupakan panduan untuk distribusi produk farmasi tetapi dapat diaplikasikan ke produk pangan. Standar AVA Singapura mencakup semua produk pangan segar dan produk olahan. Standar pangan olahan meliputi susu formula bayi, produk pendamping ASI, makanan tradisional, produk kering, dan produk siap saji.

Kajian bertujuan untuk membandingkan masing-masing standar yang dapat digunakan sebagai acuan untuk pergudangan dan distribusi susu bubuk. Berdasarkan standar yang telah dikaji, disusun model evaluasi yang dibagi menjadi 5 bagian dan 30 sub bagian. Masing-masing sub bagian memiliki kriteria dan persyaratan yang harus dipenuhi. Kriteria dan persyaratan yang harus dipenuhi dibagi dalam 5 skala (0, 1, 2, 3, dan 4). Skala 0 berarti sistem mutu dan keamanan pangan belum terimplementasi dengan baik. Skala 1 hanya penerapan 25 % standar. Skala 2 dan 3 menunjukkan 50 dan 75 % sistem tersebut terpenuhi. Distributor yang memperoleh skala 4 menunjukkan sistem mutu dan keamanan pangannya sudah sepenuhnya terimplementasi. Pemilihan skala 5 karena merupakan skala yang umum digunakan. 5 skala yang digunakan merupakan skala yang digunakan untuk menunjukan nilai dari kurang sampai terbaik (Taylor 2009).

Implementasi sistem evaluasi mutu dan keamanan pangan di tiga distributor susu bubuk

Uji coba implementasi evaluasi mutu dan keamanan pangan dilakukan pada 3 distributor susu bubuk. Distributor yang memasarkan susu bubuk dengan dua merk yang berbeda yang berada di 5 pulau (Jawa, Sumatra, Kalimantan, Bali, dan Sulawesi) di 30 kota (Tabel 1).

Analisis data dan kategorisasi hasil evaluasi distributor

1. Perhitungan nilai evaluasi

Analisis data hasil evaluasi dilakukan dengan menggunakan microsoft excel. Nilai evaluasi dihitung dengan cara:

6

Pada nilai evaluasi masing-masing distributor dilakukan kategorisasi berdasarkan sebaran data dengan menggunakan statistical process control. Data dibagi dalam 3 standar deviasi berdasarkan sebaran. Data yang berada pada kisaran 1-2 memiliki nilai sesuai dengan standar. Data yang memiliki sebaran diantara 2-3 sigma limit memiliki nilai dibawah standar yang ditetapkan.

2. Penentuan sebaran data

Pengolahan data pada penelitian ini menggunakan microsoft excel dengan metode perhitungan yang telah dijelaskan pada bagian analisa data dan evaluasi mutu.

Penilaian evaluasi mutu yang dilakukan di 30 kota. Sebelum penilaian dilakukan kalibrasi terlebih dahulu bagian dan sub bagian yang menjadi penilaian. Kalibrasi penilaian dilakukan agar masing masing bagian dan sub bagian memiliki standar penilaian yang sama. Kalibrasi dilakukan dengan cara menyamakan persepsi masing-masing auditor dengan total jumlah 5 orang. Kalibrasi dilakukan pada saat sebelum audit, pendampingan audit lapang bagi auditor baru, dan penyamaaan persepsi dalam pemberian nilai 0, 1, 2, 3, dan 4.

Analisa sebaran data evaluasi pada masing-masing distributor batas kendali atas (upper central line/UCL), garis tengah (central line/CL), dan batas kendali bawah (lower central line/LCL). Perhitungan batas kendali atas, tengah, dan bawah dapat dilihat dibawah:

Batas kendali atas (upper central line/UCL) UCL: X+2SD Garis tengah (central line/CL)

CL : X

Batas kendali bawah (Lower Central Line/LCL) LCL: X-2SD Keterangan

X : Rata-rata populasi SD : Standar deviasi

3. Penentuan nilai dan kategori distributor

Penentuan nilai dan kategori distributor berdasarkan pada nilai minimal yang harus dipenuhi distributor. Nilai baik ditetapkan bila distributor memperoleh nilai 3 dari 4 atau 75 % pemenuhan standar. Batas atas nilai baik diperoleh bila nilai lebih tinggi 0.4 atau 10 % batas nilai baik. Nilai cukup diperoleh bila nilai evaluasi maximal dibawah 0.4 atau 10 % dari nilai baik. Nilai yang tidak memenuhi kriteria bila nilai evaluasi dibawah 0.8 atau 20 % dari nilai baik.

4. Penentuan Frekwensi Audit (ANFZA, 2008)

7 memiliki mutu semakin tinggi terhadap mutu dan keamanan pangan. Distributor dengan kategori mutu tinggi akan diaudit 6 bulan sekali, medium 12 bulan, dan mutu rendah 18 bulan.

3

HASIL DAN PEMBAHASAN

Kerangka Sistem Evaluasi Mutu dan Keamanan Pangan

Penyusunan kerangka sistem evaluasi mutu bertujuan untuk memberikan tahapan sistematis dalam merancang sistem mutu, memudahkan sistem evaluasi, dan tindakan perbaikan yang dapat menjadi perbaikan berkelanjutan, perencanaan, pelaksanaan sistem, tahap evaluasi, dan tahap tindakan perbaikan (Gambar 3).

Gambar 3 Kerangka sistem evaluasi mutu dan keamanan pangan Tahap pertama meliputi tahap perencanaan dimana sistem mutu dan keamanan pangan dikembangkan dari beberapa standar oleh WHO tahun 2008, EU tahun 2013, dan AVA (Agri Food and Vatinery Authority) Singapura tahun 2013. Sistem evaluasi dikembangkan menjadi 5 bagian besar dan 30 subbagian. Masing-masing subbagian dibagi dalam 5 skala untuk melihat tingkat kesesuaian dengan standar.

Tahap kedua merupakan tahap pelaksanaan sistem yang telah direncanakan. Melaksanakan rencana yang telah disusun sebelumnya dan memantau proses pelaksanaan dalam skala kecil. Tahap kedua meliputi tahap pelaksanaan sistem

Perencanaan

Pengembangan standar GWP dan GDP mengacu pada beberapa standar

Pengembangan form evaluasi mutu dan keamanan pangan

Pelaksanaan

Audit distributor susu bubuk di 30 kota

Audit distributor susu bubuk berdasarkan form evaluasi

Evaluasi

Kategorisasi distributor (baik sekali, baik, cukup, dan kurang)

Penentuan tindakan perbaikan

Evaluasi tindakan perbaikan yang telah ditetapkan

8

yang telah direncanakan. Pelaksanaa evaluasi mutu dan keamanan pangan dilaksanakan di 30 kota di Jawa, Sumatra, Bali, Sulawesi, dan Kalimantan.

Tahap ketiga merupakan tahap evaluasi terhadap sistem dan proses serta melaporkan apa saja hasil yang diperoleh. Teknik yang digunakan adalah observasi dan survei. Tahap ketiga merupakan tahap evaluasi diperoleh ketika sistem evaluasi mutu dan keamanan pangan sudah dilakukan penilaian di 30 kota. Masing-masing bagian dan sub bagian dinilai berdasarkan tingkat kesesuaian dengan standar evaluasi. Nilai mutu ditetapkan pada kisaran 0-100 %. Nilai evaluasi dikelompokkan menjadi 4 kategori (baik sekali, baik, cukup, dan kurang).

Tahap keempat adalah tindakan perbaikan. Tahap ini bertujuan untuk menindaklanjuti hasil untuk melakukan perbaikan berkelanjutan sehingga sistem mutu dilaksanakan dengan terus menurus dan konsisten. Tahap keempat adalah tindakan perbaikan. Tahap ini bertujuan untuk menindaklanjuti hasil untuk melakukan perbaikan berdasarkan nilai evaluasi mutu yang diperoleh yang diperlukan, meninjau proses yang menyimpang dan memodifikasi proses untuk memperbaikinya.

Menindaklanjuti hasil perbaikan berarti melakukan standarisasi perubahan, seperti mempertimbangkan apa saja yang yang harus diterapkan, merevisi proses yang sudah diperbaiki, melakukan modifikasi standar, prosedur dan kebijakan yang ada, mengkomunikasikan kepada seluruh pihak terkait, mengembangkan rencana dan mendokumentasikan perbaikan yang dilakukan.

Bagian, Sub Bagian, Kriteria, dan Persyaratan yang Menjadi Sasaran Penilaian

Sistem evaluasi yang dikembangkan terdiri dari 5 bagian yang meliputi area luar gudang, area dalam gudang, sarana transportasi, sistem jaminan mutu, dan manajemen pengelolaan stok. Masing-masing bagian terdiri dari sub bagian yang terdiri dari 30 sub bagian yang dapat dilihat pada Tabel 2.

Area luar gudang meliputi hal-hal yang berkaitan dengan aktivitas di luar gudang yang berperan dalam penjaminan mutu dan keamanan produk. Area luar gudang terdiri dari 4 sub bagian.

Sistem keamanan mencakup batas dan keamanan di lokasi gudang dengan area sekitar gudang. Batas dan keamanan gudang bertujuan untuk mencegah adanya penyusup masuk ke dalam gudang. Gudang harus memiliki personil keamanan yang mempunyai pengetahuan dan pelatihan tentang prosedur keamanan. Prosedur keamanan meliputi keamanan saat produk masuk dan keluar gudang. Tamu tidak diizinkan untuk memasuki lokasi gudang tanpa pengawasan dari personil keamanan.

Area luar gudang harus dalam kondisi bersih dan memiliki tempat sampah khusus. Pemisahan sampah baik puing, bahan usang, dan material berlebih perlu dilakukan agar tidak menyebabkan kontaminasi dan mengundang masuknya hama ke dalam gudang. Produk dan kemasan tidak boleh disimpan di luar gudang (European Commission 2013).

9 berjalan menuju lokasi gudang. Sistem pembuangan air harus memadai sehingga tidak menyebabkan banjir.

Tabel 2 Sistem evaluasi MKP sistem pergudangan dan distribusi 1. Area luar jalur lalu lintas d. Bangunan b. Forklift dan alat angkut

Bangunan dan konstruksi dapat melindungi produk yang disimpan dari semua potensi ancaman misalnya cuaca, debu, kotoran, dan hama. Adanya bangunan yang tidak terawat di sekitar area gudang dapat mengundang perkembangan hama. Semua bangunan harus dalam kondisi terawat.

Area dalam gudang mencakup hal yang berkaitan dengan aktivitas di area dalam gudang yang berperan dalam penjaminan mutu dan keamanan produk. Area penyimpanan harus selalu dipertahankan pada kisaran suhu yang tepat (maksimal 35 oC). Produk harus disimpan di area yang tidak langsung terkena sinar matahari. Suhu gudang harus terjaga dan selalu dicatat. Suhu akan berpengaruh pada umur simpan susu bubuk. Susu bubuk memiliki umur simpan 2 tahun pada suhu 35 oC dengan kondisi kemasan yang baik. Peningkatan suhu akan menyebabkan perubahan warna susu menjadi kecoklatan. Hal ini diakibatkan oleh reaksi mailard. Reaksi mailard pada susu bubuk terjadi karena reaksi antara lisin dan laktosa selama penyimpanan (Pereyra et al. 2009).

Area penyimpanan produk tidak dalam kondisi lembab pada lantai, langit-langit, dinding bagian luar dan dalam, tidak terdapat genangan air, serta tidak terjadi kebocoran. Susu bubuk harus disimpan dalam kondisi kering, bersih, dan tidak lembab. Peningkatan kelembaban gudang akan meningkatkan kadar air sehingga susu akan menggumpal dan meningkatkan pertumbuhan mikroba (Smith 2001).

Kaca dan bahan mudah pecah seperti kaca dan plastik keras jumlahnya harus dibatasi untuk mengurangi mutu pecahan kaca. Kaca harus dilapisi dengan film untuk menghindari pecahan kaca.

10

maksimum tumpukan dan ketinggian karton yang diizinkan harus diadakan.

Kebersihan personil mencakup praktik yang baik dalam hal kebersihan pribadi dan fasilitas sanitasi yang memadai. Kebersihan pribadi misalnya mencuci tangan sebelum melanjutkan pekerjaan, setelah dari toilet dan makan. Fasilitas yang memadai misalnya toilet dan wastafel, ada pemisahan yang jelas antara lokasi untuk kegiatan makan, minum, minum, dan merokok harus diperhatikan. Makan, minum dan merokok dilarang dilakukan di area dalam gudang (AVA 2011).

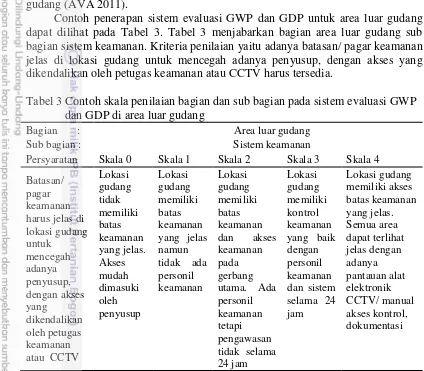

Contoh penerapan sistem evaluasi GWP dan GDP untuk area luar gudang dapat dilihat pada Tabel 3. Tabel 3 menjabarkan bagian area luar gudang sub bagian sistem keamanan. Kriteria penilaian yaitu adanya batasan/ pagar keamanan jelas di lokasi gudang untuk mencegah adanya penyusup, dengan akses yang dikendalikan oleh petugas keamanan atau CCTV harus tersedia.

Tabel 3 Contoh skala penilaian bagian dan sub bagian pada sistem evaluasi GWP dan GDP di area luar gudang

Bagian : Area luar gudang Sub bagian : Sistem keamanan

Persyaratan Skala 0 Skala 1 Skala 2 Skala 3 Skala 4

Batasan/ pagar keamanan harus jelas di lokasi gudang

Peralatan gudang meliputi peralatan yang digunakan untuk penanganan dan penyimpanan produk. Setiap peralatan gudang harus memiliki program formal untuk pra perencanaan dan pemeliharaan untuk menghindari kerusakan peralatan. Kerusakan peralatan akan berakibat pada mutu dan keamanan produk.

Penanganan produk merupakan kontrol yang jelas terhadap produk baik maupun produk rusak. Produk rusak harus dipisahkan dari produk baik pada semua tahapan distribusi. Pemisahan bertujuan agar tidak ada mutu produk rusak dijual atau dikirim ke pelanggan.

11 dilakukan secara teratur dengan peralatan dan bahan pembersih yang sesuai.

Program pengendalian hama dilakukan oleh pihak ketiga yang memiliki izin resmi dari pemerintah dan berfokus pada langkah-langkah pencegahan masuknya hama ke dalam gudang. Program ini mencakup alat perangkap hama, frekuensi pemeriksaan, dan rekomendasi tindakan perbaikan bila ditemukan adanya potensi hama.

Sarana transportasi mencakup alat angkut yang digunakan selama penyimpanan dan transportasi produk. Semua kendaraan yang digunakan untuk sarana transportasi harus diperiksa kondisi kelayakannya untuk digunakan yang meliputi kebersihan, bau, dan kebocoran. Semua kendaraan harus dicatat dan diperiksa sebelum dilakukan proses bongkar dan muat. Kondisi kendaraan harus dalam kondisi tertutup. Menurut Thao et al. (2013) selama transportasi, pangan masih mungkin mengalami pencemaran meskipun proses produksi sebelumnya telah dilakukan dengan cara yang baik dan memenuhi syarat.

Selama transportasi dapat terjadi perubahan flavor pada susu bubuk. Perubahan flavor dikarenakan produk disimpan bersamaan dengan bahan yang berbau menyengat seperti bawang putih, bawah merah, rempah, dan perisa. Susu bubuk menjadi tidak aman bila disimpan bersamaan dengan produk non pangan seperti bahan bakar, oli, pupuk, dan pestisida (Smith 2001). Produk yang telah tiba di gudang diperiksa segel, kuantitas, dan mutu sebelum diterima secara fisik

dan dimasukkan ke dalam sistem pencatatan proses pergudangan. Forklift yang menggunakan bahan bakar minyak bumi tidak diperbolehkan

berada di dalam area gudang. Semua sumber bahan bakar atau bahan baterai harus dipisahkan dari produk. Karyawan harus memastikan tidak ada risiko terhadap mutu dan keamanan pangan dari penggunaan bahan bakar tersebut.

Sistem manajemen mutu akan berjalan dengan baik bila organisasi dapat menyediakan produk yang memenuhi persyaratan pelanggan dan peraturan yang berlaku serta meningkatkan kepuasan pelanggan. Sistem mutu perlu diarahkan untuk mengendalikan organisasi secara sistematis dan transparan. Keberhasilan dapat dicapai melalui implementasi dan pemeliharaan sistem manajemen yang dirancang untuk selalu memperbaiki kinerja. Hal-hal yang mencakup diantaranya pelatihan, manajemen mutu, dan manajemen krisis.

Pelatihan mengenai standar mutu dan keamanan pangan terhadap karyawan gudang perlu dilakukan. Kebijakan harus diinformasikan kepada karyawan, kontraktor, dan pengunjung ke lokasi gudang yang berkaitan dengan persyaratan mutu dan keamanan pangan.

Struktur manajemen bertanggung jawab terhadap mutu dan keamanan pangan. Petugas gudang dapat mengerti dan mempraktikkan sistem dasar dari manajemen mutu melaui proses dan prosedur, serta sistem manajemen lainnya. Sistem manajemen mutu harus memiliki pengukuran target kinerja yang jelas untuk melihat efektivitas sistem manajemen mutu dan perbaikan berkelanjutan.

Adanya proses dasar mengenai manajemen krisis bertujuan untuk mengidentifikasi beberapa kemungkinan skenario krisis yang akan terjadi. Proses identifikasi krisis yang dapat terjadi misalnya kebakaran, kebocoran bahan kimia, dan kontaminasi produk. Adanya rencana manajemen dalam hal simulasi krisis yang dirancang untuk melindungi produk dan meminimalkan gangguan masalah distribusi produk.

12

aktivitas operasional untuk penyimpanan. Beberapa aktivitas di dalam gudang meliputi penerimaan barang, penyimpanan barang, sistem pengiriman, dan pengemasan barang yang dikirim.

Perhitungan stok berkala harus dilakukan secara periodik. Perhitungan stok juga meliputi tindakan untuk menyelidiki perbedaan dan penyesuaian jumlah stok antara sistem dan aktual. Produk yang disimpan harus dicatat sampai bentuk batch. Batch menggambarkan kode produksi pada waktu tertentu sehingga mempermudah dalam sistem telusur.

Dokumentasi yang jelas dan tepat mengenai prosedur untuk sistem telusur produk yang disimpan, dalam perjalanan, telah terjual atau yang telah didistribusikan kepada pelanggan di setiap tingkat batch atau tanggal kedaluwarsa harus ada. Catatan yang ada harus dapat menunjukkan kemampuan tersebut.

Prosedur yang jelas dan didokumentasikan terhadap sistem first expired first out (FEFO) atau first in first out (FIFO) harus ada. Produk yang memiliki umur simpan lebih pendek atau produk yang pertama kali masuk ke gudang harus didistribusikan terlebih dahulu. Hal ini diperlukan untuk menjaga kesegaran produk di pasar.

Produk dengan kemasan yang rusak memerlukan proses pengemasan kembali. Dokumen kontrol yang tepat dan jelas terhadap produk-produk rusak yang melalui pengerjaan ulang, pengepakan ulang, dan pengemasan ulang harus tersedia.

Implementasi Evaluasi MKP pada GWP dan GDP 1. Distributor A

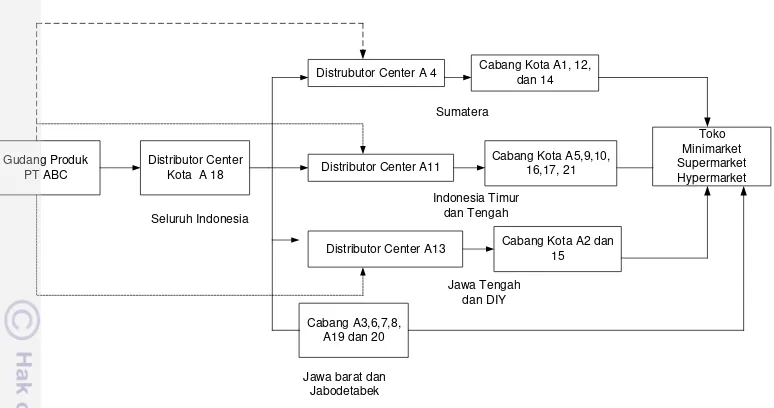

Distributor A mendistribusikan produk X ke seluruh Indonesia kecuali wilayah Jawa Timur. Sistem distribusi produk X melalui distributor A dapat terlihat pada Gambar 3. Produk X yang telah diproduksi disimpan menuju gudang PT ABC. Produk disimpan minimal 5 hari untuk menunggu hasil analisis lab untuk dapat dijual. Produk yang dinyatakan release oleh quality assurance dapat dijual dan didistribusikan oleh distributor.

Produk release di distribusikan menuju distribution center (DC) A18. DC A18 akan distribusikan kembali ke DC di kota A4, A11, A13, cabang A3, 6, 7, 8, 19, dan 20. Pada kasus tertentu misalnya pada saat produk kosong di pasar, produk X dapat langsung dikirim dari gudang PT ABC menuju DC A4, A11, dan A13 (Gambar 4). Pada saat produk sudah sampai di DC atau distributor cabang, kemudian dikirim ke pusat penjulan baik toko, minimarket, supermarket, ataupun hypermarket. Pemilihan saluran distribusi perlu memperhatikan beberapa hal yaitu efektivitas, cakupan layanan, efisiensi biaya, dan kemampuan adaptasi (Grunt 2009).

13

Gudang Produk PT ABC

Distributor Center Kota A 18

Distributor Center A13 Distributor Center A11 Distrubutor Center A 4

Seluruh Indonesia

Cabang Kota A1, 12, dan 14

Toko Minimarket Supermarket Hypermarket

Cabang A3,6,7,8, A19 dan 20

Jawa barat dan Jabodetabek

Sumatera

Indonesia Timur dan Tengah

Jawa Tengah dan DIY

Cabang Kota A5,9,10, 16,17, 21

Cabang Kota A2 dan 15

Gambar 4 Metode distribusi produk X melalui distributor A

Nilai rata-rata pemenuhan standar mutu dan keamanan pangan distributor A adalah 77.30 % (skor 3.10 dari skala 4.00). Penjabaran hasil penilaian pada tiap bagian dapat dilihat pada Gambar 5. Bagian yang menjadi kelemahan distributor A adalah manajemen pengelolaan stok dan sistem manajemen mutu.

Gambar 5 Nilai evaluasi mutu dan keamanan pangan distributor A Perbaikan manajemen mutu meliputi kebijakan yang diinformasikan kepada karyawan, kontraktor, dan pengunjung adalah tentang peraturan persyaratan mutu dan keamanan pangan. Sasaran manajemen mutu harus ditentukan dan dilakukan evaluasi secara berkala. Evaluasi sasaran mutu tidak dilakukan dengan optimal karena tidak ada struktur manajemen yang bertanggung terhadap mutu dan keamanan pangan.

14

2. Distributor B

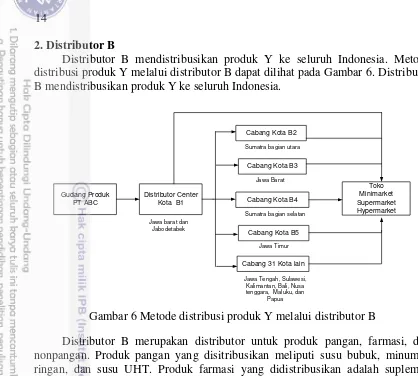

Distributor B mendistribusikan produk Y ke seluruh Indonesia. Metode distribusi produk Y melalui distributor B dapat dilihat pada Gambar 6. Distributor B mendistribusikan produk Y ke seluruh Indonesia.

Gudang Produk PT ABC

Distributor Center Kota B1

Cabang Kota B2

Toko Minimarket Supermarket Hypermarket Cabang Kota B3

Jawa barat dan Jabodetabek

Cabang Kota B4

Cabang Kota B5

Cabang 31 Kota lain

Sumatra bagian selatan Sumatra bagian utara

Jawa Barat

Jawa Timur

Jawa Tengah, Sulawesi, Kalimantan, Bali, Nusa tenggara, Maluku, dan

Papua

Gambar 6 Metode distribusi produk Y melalui distributor B

Distributor B merupakan distributor untuk produk pangan, farmasi, dan nonpangan. Produk pangan yang disitribusikan meliputi susu bubuk, minuman ringan, dan susu UHT. Produk farmasi yang didistribusikan adalah suplemen vitamin C, obat sakit kepala, obat flu, vaksin, dan obat batuk. Produk non pangan seperti sabun, body lotion, pembersih lantai, dan bedak bayi.

Nilai rata-rata pemenuhan standar mutu dan keamanan pangan distributor B adalah 84.20 % (3.36 dari 4.00). Distributor B dapat dikatakan sudah menerapkan GWP dan GDP dengan baik (Gambar 7). Distributor B sudah terlebih dahulu menerapkan CDOB (Cara Distribusi Obat yang Baik) yang pengawasannya dilakukan langsung oleh BPOM. Sistem manajemen mutu dan keamanan pangan bukan merupakan hal baru bagi distributor B. CDOB adalah cara distribusi/penyaluran obat dan/atau bahan obat yang bertujuan memastikan mutu sepanjang jalur distribusi sesuai persyaratan dan tujuan penggunaannya (BPOM 2012).

Gambar 7 Nilai evaluasi mutu dan keamanan pangan distributor

3,36 3,26 3,67 3.30 3.60

0 1 2 3 4

Area luar gudang

Area dalam gudang

Sarana transportasi

Sistem manajemen

mutu

Manajemen pengelolaan

stok

S

k

a

la

p

eni

la

ia

n

15 Beberapa temuan ketika assessment lapang diantaranya masih ditemukan adanya palet yang disimpan di area luar. Lampu di area gudang masih dalam kondisi tidak tertutup dan terlindungi. Lampu harus tertutup dan terlindungi. Pelindung lampu bertujuan apabila terjadi pecahan tidak langsung mengenai produk.

3. Distributor C

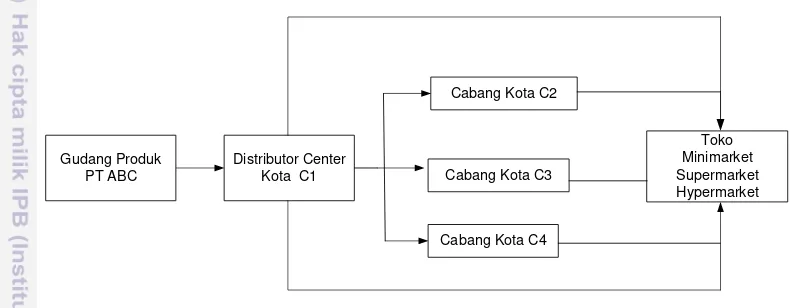

Distributor C mendistribusikan produk X di wilayah Jawa Timur. Sistem distribusi produk X melalui distributor C dapat dilihat pada Gambar 6. Produk X yang akan didistribusikan dikirim menuju DC C1. DC C1 akan mendistribusikan ke distributor cabang kota C2, C3, dan C4 yang ada di kawasan Jawa Timur.

Gudang Produk PT ABC

Distributor Center Kota C1

Cabang Kota C2

Toko Minimarket Supermarket Hypermarket Cabang Kota C3

Cabang Kota C4

Gambar 8 Metode distribusi produk Y melalui distributor C

Nilai rata-rata pemenuhan standar mutu dan keamanan pangan distributor C adalah 73.30 % (skala 2.93 dari 4.00). Nilai evaluasi distributor C paling rendah dibandingkan dua distributor lainnya. Sistem jaminan mutu dan keamanan pangan di distributor C masih memerlukan proses perbaikan berkelanjutan. Penjabaran hasil penilaian pada tiap bagian dapat dilihat pada Gambar 9. Bagian yang menjadi kelemahan distributor C adalah manajemen mutu dan area dalam gudang.

16

Hasil penilaian distributor obat di Sudan terkait dengan fasilitas dan bangunan adalah 77.20 % (Elhassan et al. 2013). Penyimpanan bahan non pangan seperti oli masih ditemukan di dalam gudang yang akan mempengaruhi mutu keamanan pangan. Susu bubuk akan menjadi tidak aman bila disimpan bersamaan dengan produk non pangan seperti bahan bakar, oli, pupuk, dan pestisida (Smith 2001).

Gambar 9 Nilai evaluasi mutu dan keamanan pangan distributor C

Distributor C belum sepenuhnya menerapkan sistem manajeman mutu. Hal ini terlihat dari belum adanya komitmen dari manajemen atau kebijakan yang jelas yang dapat diinformasikan kepada karyawan, kontraktor dan pengunjung tentang peraturan persyaratan keamanan pangan. Sasaran mutu dan keamanan pangan belum jelas didefinisikan. Sasaran mutu belum didefinisikan melalui pengukuran kinerja terkait dengan mutu dan keamanan pangan.

Sistem jaminan mutu juga mencakup manajemen krisis dan identifikasi beberapa kemungkinan skenario krisis berdasarkan tingkat keparahan. Manajeman krisis harus diterapkan untuk menjaga pendistribusian produk agar tidak mengalami gangguan selama masa krisis. Menurut Saltini dan Akermen (2011) penyusunan strategi yang cepat, tepat, dan akurat selama masa krisis akan membantu menjaga reputasi produk.

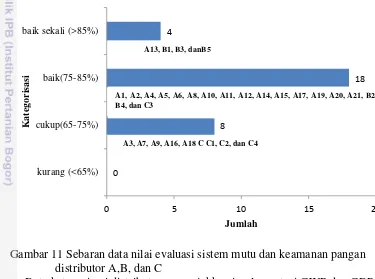

Kategorisasi Distributor

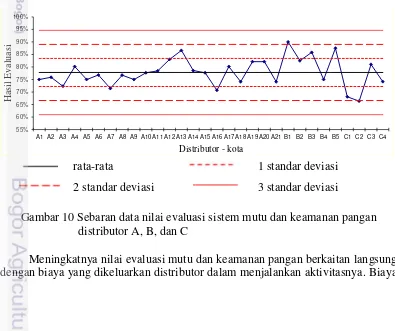

Analisis hasil evaluasi 3 distributor dengan total jumlah 30 kota diperoleh nilai rata-rata 77.81 % (skala 3.11 dari 4). Nilai maksimum 90 % pada distributor B1 dan terendah pada distributor C2 dengan nilai 66 %. Distributor B terlihat memiliki nilai sebaran paling baik dibandingkan distributor lainnya terlihat dari semua nilai evaluasi diatas rata-rata. Distributor C memiliki nilai evaluasi paling rendah dibandingkan distributor lainnya. Hasil evaluasi yang dilakukan di 4 kota hanya 1 kota yang memiliki nilai diatas rata-rata yaitu kota C3. Distributor A memiliki nilai sebaran yang cukup beragam, terdapat 8 kota yang memiliki nilai di atas rata-rata dan 13 lainnya masih di bawah rata-rata (Gambar 10).

Distributor C2 memiliki nilai paling rendah dibandingkan distributor lainnya. Hal yang bisa menjadi area perbaikan diantaranya untuk area dalam gudang semua lampu di area gudang belum tertutup. Belum terdapat prosedur

3,61

2.90 3.00

1,38

3.50

0 1 2 3 4

Area luar gudang

Area dalam gudang

Sarana transportasi

Sistem manajemen

mutu

Manajemen pengelolaan

stok

Sk

a

la

penil

a

ia

n

17 mengenai penanganan bahan yang mudah pecah. Penambahan cover pada lampu untuk meminimalisasi adanya resiko benda asing. Fasilitas cuci tangan seperti wastafel, sabun/ handsanitizer, tisu /pengering belum terlihat di area gudang. Alat angkut di dalam gudang sudah menggunakan forklift dan hand pallet tetapi belum terdapat jadwal mengenai prosedur terkait perawatan peralatan gudang dan jadwal pemeliharaan berkala.

Sistem manajemen mutu belum berjalan dengan baik karena tidak ada orang yang bertanggung jawab terhadap kualitas dan kemanan pangan. Penilaian kinerja gudang hanya mencakup pengiriman dan target penjualan. Sistem penilaian kinerja belum mencakup mutu dan keamanan pangan.

Sistem pengelolaan stok dimana nomor batch untuk produk pengembalian pasar belum dicatat dengan baik. Pada saat evaluasi lapang ditemukan selisih antara sistem pergudangan dan aktual fisik. Penyimpanan produk yang dikembalikan dari pasar (market return) ditumpuk sehingga potensial mengalami kerusakan produk.

Menurut Cahyono (2009) distributor pangan yang tidak memenuhi kriteria sebagai distributor sebesar 41.60–44.29 % yang dilihat dari sarana dan fasilitas sebagai distributor pangan. Hal ini sedikit berbeda dengan hasil penelitian yang dilakukan dimana hasil rata-rata evaluasi mutu 77.81 %. Nilai ini dikategorikan lebih tinggi dibandingkan hasil yang diperoleh penelitian yang dilakukan pada tahun 2009 oleh Cahyono. Nilai hasil penelitian lebih baik diperoleh karena distributor B merupakan distributor produk farmasi sehingga sistem evaluasi mutu dan keamanan pangan bukan merupakan hal yang baru. Distributor A merupakan distributor produk pangan yang sudah berpengalaman puluhan tahun mengenai distribusi produk pangan sehingga sistem mutu dan keamanan pangan sebagain sudah dijalankan. Distributor C memiliki nilai paling rendah dibandingkan distributor A dan B namun masih dikatakan cukup baik karena distributor C baru beroperasi dan merupakan perusahaan keluarga.

Gambar 10 Sebaran data nilai evaluasi sistem mutu dan keamanan pangan distributor A, B, dan C

Meningkatnya nilai evaluasi mutu dan keamanan pangan berkaitan langsung dengan biaya yang dikeluarkan distributor dalam menjalankan aktivitasnya. Biaya

55% 60% 65% 70% 75% 80% 85% 90% 95% 100%

A1 A2 A3 A4 A5 A6 A7 A8 A9 A10 A11 A12 A13 A14 A15 A16 A17 A18 A19 A20 A21 B1 B2 B3 B4 B5 C1 C2 C3 C4

Hasil

E

v

alu

asi

Distributor - kota

rata-rata 1 standar deviasi 2 standar deviasi 3 standar deviasi

18

mutu adalah biaya yang bersangkutan dengan penciptaan, pengidentifikasian, perbaikan dan pencegahan produk cacat. Biaya mutu diperlukan oleh manajemen dalam melakukan perencanaan, pengendalian dan pengambilan keputusan tentang mutu produk. Manajemen perlu memahami biaya mutu (quality cost) yang merupakan biaya yang terjadi karena adanya atau kemungkinan mutu produk yang rendah (Rasamanie et al. 2011). Biaya mutu juga terkait dengan biaya investasi dan operasional. Biaya investasi adalah biaya yang digunakan pada pembangunan gedung, serta penyediaan alat dan perlengkapannya. Biaya operasional adalah biaya untuk merancang penataan, penyimpanan, dan pemeliharaan gudang,

Meningkatnya nilai evaluasi mutu dan keamanan pangan akan berdampak pada mutu dan kualitas produk selama proses distribusi. Hal ini dapat terlihat dari menurunnya produk pengembalian pasar (market return). Ada 2 jenis produk pengembalian pasar (market return) yaitu produk pengembalian pasar karena kadaluarsa ataupun menjelang kadaluarsa dan produk cacat fisik. GWP dan GDP merupakan salah satu cara mengurangi pengembalian pasar. Penerapan FIFO dan FEFO dapat membantu mengurangi jumlah pengembalian pasar karena mkadaluarsa. Penanganan produk yang baik misalnya penyimpanan produk sesuai dengan standar maksimal tumpukan, produk tidak dibanting, dan pemisahan produk rusak pada saat penerimaan dapat mengurangi resiko pengembalian pasar akibat produk rusak.

Distributor A memiliki nilai evalusi mutu dan keamanan pangan yang cukup baik. Meningkatkan nilai mutu dan keamanan pangan pada distributor maka nilai evaluasi mutu dan keamanan pangan merupakan salah satu komponen kinerja yang digunakan sebagai acuan bonus tahunan.

Distributor B merupakan distributor produk farmasi sehingga secara sistem mutu sudah lebih baik dibandingkan distributor A dan C maka sistem bonus seperti distributor A tidak diterapkan di distributor B.

Distributor C memiliki nilai paling rendah dibandingakan distributor lainnya. Prinsip yang sama juga diterapkan seperti halnya distributor A. Apabila sistem sudah berjalan dengan baik maka mekanisme bonus tidak diterapkan lagi.

Kategorisasi distributor dilakukan untuk mengelompokkan distributor berdasarkan nilai evaluasi yang diperoleh. Nilai evaluasi dapat dibagi dalam 4 kategori nilai yaitu baik sekali, baik, cukup dan kurang.

Tabel 4. Kategorisasi dan tindak lanjut evaluasi GWP dan GDP

Nilai baik sekali diperoleh bila hasil evaluasi diatas 85 %, nilai baik 75-85 Kategori Nilai

(%)

Tindakan

Baik sekali

>85 Distributor disarankan dievaluasi 18 bulan sekali Baik 75-85 Distributor disarankan dievaluasi 12 bulan sekali Cukup 65-75 Distributor disarankan dievaluasi 6 bulan sekali Kurang <65 Distributor akan dievaluasi 6 bulan sekali. Apabila

19 %, nilai kurang 65-75 %, dan nilai cukup <65 %. Kategorisasi distributor bertujuan untuk mengetahui rentang waktu evaluasi yang dibutuhkan untuk masing-masing distributor. Semakin baik nilai evaluasi maka rentang waktu evaluasi semakin pendek.

Menurut (ANZFA, 2008) frekwensi audit dapat dibagi dalam 3 kategori tingkat risiko berdasarkan hasil yang diperoleh. Semakin rendah nilai evaluasi mutu dan kemaan pangan maka distributor memiliki risiko semakin tinggi terhadap mutu dan keamanan pangan. Distributor dengan kategori mutu tinggi akan diaudit 6 bulan sekali, medium 12 bulan, dan mutu rendah 18 bulan (Tabel 4).

Sebaran nilai evaluasi diperoleh kategori baik sekali sebesar 13.3 %, baik 60 %, dan cukup 26.67 %. Kategori baik sekali didominasi oleh distributor B yaitu 3 kota dan distributor A 1 kota. Kategori baik menyebar pada 3 distributor yang meliputi 15 distributor A, 2 distributor B, dan 1 distributor C. Nilai cukup pada distributor A di 5 kota dan C di 3 kota. Tidak ada nilai kurang dari hasil evaluasi distributor (Gambar 11).

Gambar 11 Sebaran data nilai evaluasi sistem mutu dan keamanan pangan distributor A,B, dan C

Data kategorisasi distributor menunjukkan implementasi GWP dan GDP sudah cukup baik namun masih diperlukan beberapa tindakan perbaikan agar kategori cukup bisa menjadi kategori baik dan baik sekali.

0

8

18 4

0 5 10 15 20

kurang (<65%) cukup(65-75%) baik(75-85%) baik sekali (>85%)

Jumlah

K

a

teg

o

risa

si

A3, A7, A9, A16, A18 C C1, C2, dan C4

A1, A2, A4, A5, A6, A8, A10, A11, A12, A14, A15, A17, A19, A20, A21, B2, B4, dan C3

20

4

SIMPULAN DAN SARAN

Simpulan

Sistem evaluasi GWP dan GDP yang dikembangkan terdiri dari 4 langkah yang meliputi tahap perencanaan, pelaksanaan, evaluasi, dan perbaikan. Sasaran penilaian pada sistem GWP dan GDP yang dikembangkan terdiri dari 5 bagian (area luar gudang, area dalam gudang, sarana transportasi, manajemen mutu, dan manajemen pengelolaan stok). Lima bagian dibagi menjadi 30 sub bagian. Pada masing-masing sub bagian memiliki kriteria dan persyaratan. Kriteria dan persyaratan akan dibagi menjadi 5 skala (0, 1, 2, 3, dan 4).

Secara umum penjaminan mutu dan keamanan pada sistem pergudangan perlu dilakukan dengan memberikan beberapa tindakan perbaikan diantaranya untuk bangunan gudang, sistem jaminan mutu, dan sistem pengelolaan stok. Tindakan perbaikan berkelanjutan diperlukan untuk menjamin mutu dan keamanan pangan selama proses distribusi. Rata-rata evaluasi MKP 3 distributor di 30 kota diperoleh 77.81 % (skala 3.11 dari 4). Hasil evaluasi dan pemenuhan standar untuk distributor A adalah 77.32 % (skala 3.10 dari 4.00), distributor B adalah 84.17 % (3.36 dari skala 4.00), distributor C adalah 73.30 % (skala 2.93 dari 4.00). Nilai terendah 66.38 % (C2) dan nilai tertinggi 90 % (B1).

Distributor yang dievaluasi dapat memenuhi kategori baik sekali sebanyak 13.30 % (4 kota), baik 60.00 % (18 kota), dan cukup 26.67 % (8 kota). Pada penelitian ini tidak ditemukan distributor dengan kategori yang kurang.

Saran

21

DAFTAR PUSTAKA

[AVA] Agri Food and Vetinary Authority of Singapore. 2011. Good Warehousing Practices. Singapore : AVA.

[ANZFA] Australia New Zealand Food Safety Authority. 2008. Food Safety An Auditing System. Australia New Zealand: ANZFA.

Bauman G. 2010. Pest Management Standard for Food Plant. National Pest Control Management Association.

Bekcic S, Kelecevic N, Marinkovic V, Tasic M, Krajnovic D. 2015. Developing a quality management tool for preparing good distribution practices audit for pharmaceutical contract vaccine distributor. Indian Journal of Pharmaceutical Education and Research. 49(3):174-182.

[BPOM] Badan Pengawas Obat dan Pangan. 2012. Pedoman Teknis Cara Distribusi Obat yang Baik 2012: BPOM.

[BPS] Biro Pusat Stastik. 2014. Distribusi Perdagangan Susu Bubuk Indonesia 2014: BPS.

Cahyono B. 2009. Food Safety dan Implementasi Quality Sistem di Industri Pangan di Era Pasar Bebas. Jakarta: BAPENAS.

[EC] European Commission. 2013.Guidelines Good Distribution Practice of Medicinal Products for Human Use , 2013/C 343/01 : EC.

Elhassan GO, Khalid BES, Alrouf ABA, Akthar J, Khan R, Khan J, Alfarouq KO. 2014. Good storage practices in pharmaceutical manufacturing plants in khartoum state of Sudan. Journal of Pharmaceutical Science. 4(2):100-102.

Emery, R. 2007. Control of Storage Product Insect.Entomology Branch and Harald Hoffmann, Biosecurity Communications, South Perth.

Grunt J, 2009. Strategy of Distribution in Food Industry Companies.Annales Universitatis Apulensis Series Oeconomica, 11(2). Warsawa : Czestochowa University of Technology.

Ozat ET, Ozat E. 2013. Food safety oriented consumer complaints in sales point case of milk and dairy product. International Journal of Chemical, Enviromental, and Biological Sciences. 1(1):39-42.

Pereyra, AS, Narajo, GB, Leiva, GE, Malec, LS. 2009. Mailard reaction in milk powder: effect of water activity at mild temperature. International Dairy Journal. 20:40-45.

Regattieri A, Gamberi M, Minzini R. 2007. Traceability of food product: general framework and experimental evidence. Journal of Food Engineering. 50(3):347-356.

Rasamanie M, Kanapathy K. 2011 .The implementation of cost of quality (COQ) reporting system in malaysian manufacturing companies : difficulties encountered and benefits acquired. International Journal of Business and Social Science 2(4):243-247.

22

Smith K. 2001. An Overview of Changes in the Characteristic, Functionally, and Nutritional Value of Skim Milk Powder During Storage. US Dairy Export Council, California.

Sokovic M, Pavletic D, Pipan KK.2010. Quality improvement methodologies – PDCA cycle, RADAR matrix, DMAIC and DFSS. Journal of Achievements in Materials and Manufacturing Engineering. 43 (1): 476-483.

Szabo AS, Laszlo P, Simn J. 2006. The growing importance of food safety and food physics in industrial food prduction. Journal of Food Physic. 1(5):93-96.

Taylor EP. 2009. Wording for Rating Scales. Board of Regents of the University of Wisconsin System.

Trematerra P. 2013. Aspect related to decision support tools and integrated pest management in food chains. Journal of Food Control. 3(4):733-74.

Thao, T, Holland, JW, Bhandari, B, Alewood, PF, Deeth, HC. 2013. Direct evidence for the role of maillard reaction product in protein cross linking in milk powder during storage. International Dairy Journal. 2(1): 83-9. [WHO] World Health Organization. 2008. Children's Health and the

Environment. WHO Training Package for The Health Sector. Widiyanto. 2010. Panduan dan Direktori Logistik Indonesia. Jakarta:PPM.

23

Lampiran 1 Evaluasi mutu dan keamanan pangan distributor bagian 1-2

Batasan / pagar keamanan harus jelas di lokasi gudang untuk mencegah adanya penyusup, dengan akses yang dikendalikan oleh petugas keamanan atau sistem otomatis/alarm.

Lokasi gudang tidak memiiki batas keamanan jelas. Tidak ada personil keamanan

Lokasi gudang memiliki batas keamanan dan akses keamanan pada gerbang utama. Personil keamanan tidak bekerja selama 24 jam.

Lokasi gudang memiliki kontrol keamanan yang baik dengan personil keamanan dan sistem selama 24 jam.

Lokasi gudang memiliki akses batas keamanan yang jelas. Semua area dapat terlihat jelas dengan adanya pantauan alat elektronik CCTV/manual akses kontrol terhadap pemeriksaan keamanan pada semua pergerakan kendaraan, karyawan, dan non karywan.

2

Barang atau kemasan tidak disimpan secara

eksternal,walaupun hanya untuk sementara, dalam situasi atau kondisi apapun.

Palet, kemasan dan produk disimpan secara eksternal di luar gudang.

Beberapa produk dan kemasan

Beberapa produk dan kemasan yang dari hujan dan paparan sinar matahari

Barang atau kemasan tidak disimpan secara eksternal, walaupun untuk sementara, dalam situasi dan kondisi apapun, selalu dipantau setiap hari. Namun masih ditemukan pallet disimpan di area luar.

Barang atau kemasan tidak disimpan secara eksternal, walaupun untuk sementara, dalam situasi dan kondisi apapun, selalu dipantau setiap hari. Semua barang yang disimpan di dalam gudang dalam kondisi yang terkendali aman dan terjaga untuk selalu kering.

2

Lampiran 2 Evaluasi mutu dan keamanan pangan distributor bagian 3-4 sampah dan palet. Area luar gudang bersih dari setiap sampah, puing-puing, dan bahan usang. Tempat sampah dalam kondisi tertutup. Tersedianya prosedur dan jadwal kebersihan untuk area luar gudang.

Lokasi gudang tidak memiliki area luar yang jelas dan tidak ada pemisahan untuk penyimpanan sampah, puing-puing, dan bahan usang.

Lokasi gudang memiliki area yang jelas dan terpisah untuk penyimpanan sampah, puing-puing, bahan usang. Masih ditemukan sampah berserakan di area luar gudang.

Lokasi memiliki area yang jelas dan batas yang jelas untuk menyimpan dan

Lokasi memiliki area yang jelas dan batas yang jelas untuk menyimpan dan baik. Tempat sampah dalam kondisi tetutup.

Lokasi memiliki area yang jelas dan batas yang jelas untuk menyimpan dan memisahkan semua sampah, kebersihan umum selalu diperhatikan dan dipertahankan dengan baik. Tempat sampah dalam kondisi tetutup. Terdapat prosedur dan jadwal kebersihan untuk area luar gudang.

Sistem drainase yang memadai sehingga tidak menyebabkan banjir. Tidak terdapat genangan air yang berlebihan atau lumpur yang dapat terbawa ke dalam gudang.

Tidak terdapat sistem drainase di wilayah gudang dan kompleks.

Terdapat sistem drainase akan tetapi tidak memadai di dalam dalam wilayah gudang dan kompleks.

Pengamatan dilakukan melalui bukti genangan air dan permukaan berlumpur.

Terdapat sistem drainase yang terbatas dalam wilayah gudang dan area sekitar. Pengamatan dilakukan dengan bukti adanya dinding atau lantai yang lembab, banjir atau luapan air, baik kecil atau besar.

Terdapat drainase yang memadai dengan tidak adanya bukti banjir atau luapan air. Terdapat genangan air yang berlebihan atau lumpur pada area luar gudang yang dapat

menyebabkan bekas/jejak ketika berjalan menuju lokasi gudang.

Gudang kering, dengan drainase yang memadai dan tidak terdapat bukti banjir atau luapan air di dalam atau di luar gudang, atau kelembaban di dalam gudang, bahkan selama musim hujan

2

Lampiran 3 Evaluasi mutu dan keamanan pangan distributor bagian 5-6

Desain bangunan dan konstruksi yang baik dan tepat untuk melindungi produk yang disimpan dari semua potensi ancaman misalnya cuaca, debu / kotoran, hama, dan kerusakan lainnya

Lokasi gudang dirancang dengan desain yang buruk dan dibangun dengan celah besar sehingga

memungkinkan akses keluar masuk hama dan serangga. Konstruksi yang buruk memungkinkan cuaca dan lingkungan dapat mempengaruhi barang-barang didalam melalui kelembaban, fluktuasi suhu.

Desain bangunan dan konstruksi

materialnya tepat untuk melindungi barang-barang secara memadai dalam kondisi normal, tetapi masih dapat

terpengaruh oleh cuaca buruk dengan potensi kebocoran ketika hujan.

Desain bangunan dan konstruksi

materialnya tepat untuk melindungi secara memadai barang-barang yang disimpan di dalam dari semua ancaman potensial tetapi ada beberapa kerusakan menahun dan tidak diperbaiki.

Desain bangunan dan konstruksi materialnya tepat untuk melindungi secara memadai barang-barang yang disimpan di dalam gudang dari semua ancaman potensial tetapi ada beberapa kerusakan yang dalam 3 bulan terakhir dan tidak diperbaiki.

Lokasi gudang dirancang dengan baik, dibangun dan dipelihara dengan perlindungan yang maksimal sehingga barang-barang yang disimpan di dalam gudang terlindungi bakar dan kimia disimpan dalam wadah tertutup, memiliki label yang jelas, dan terpisah dari wilayah gudang bahan baku dan produk. Penyimpanan bahan kimia harus dapat mencegah adanya kontaminasi produk dari lingkungan sekitar

Penyimpanan bahan bakar dalam jumlah besar dan cairan kimia dalam kondisi terbuka, tidak berlabel, disimpan pada area yang tidak memadai, mengandung resiko tinggi sehingga menimbulkan adanya kontaminasi pada produk.

Penyimpanan bahan bakar dalam jumlah besar dan cairan kimia dalam kondisi tertutup, tidak berlabel, disimpan pada area yang tidak memadai, bakar dalam jumlah besar dan cairan kimia dalam kondisi tertutup, berlabel, disimpan pada area yang tidak memadai, mengandung resiko tinggi adanya kontaminasi pada produk.

Penyimpanan bahan bakar dalam jumlah besar dan cairan kimia dalam kondisi tertutup, berlabel, disimpan pada area yang memadai, dan tidak menimbulkan resiko kontaminasi.