PERENCANAAN TATA LETAK GUDANG PRODUK JADI DI

PT GOLD COIN INDONESIA DENGAN METODE

STORAGE AND RETREIVAL

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh:

MARNASIP LAMTIUR SIHITE 050403119

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Gudang merupakan tempat penyimpanan material, bahan baku, produk jadi, peralatan, dan lain-lain. Hal terpenting dalam gudang adalah untuk mengurus dan menyimpan barang-barang yang siap untuk didistribusikan pada waktu yang sesuai dengan keinginan pelanggan. Tujuan perancangan gudang adalah untuk meminimalkan biaya pengadaan dan pengoperasian sebuah gudang.

PT Gold Coin Indonesia adalah industri yang bergerak dalam pembuatan pakan ternak. Pada sistem pergudangan pada PT Gold Coin Indonesia, setiap produk tidak memiliki tempat tertentu di dalam gudang, jika ada produk yang masuk akan ditempatkan pada sembarang tempat padahal produk pakan ternak ini memiliki batas masa pemakaian (expired period), sehingga sistem penyimpanan harus berbasis FIFO dimana pada saat pendistribusian barang harus dipilih terlebih dahulu produk yang memiliki expired date tersingkat. Hal ini menyebabkan waktu pencarian barang lebih lama dan jarak tempuh yang lebih panjang bagi operator dan material handling yang digunakan.

Berdasarkan kondisi tersebut, maka dalam penelitian ini dilakukan perencanaan tata letak gudang produk jadi dengan metode Storage and Retreival. Tujuan dalam penelitian ini adalah mendapatkan rancangan tata letak lokasi penyimpanan masing-masing produk jadi yang lebih efektif untuk meminimalkan jarak transportasi (distance travelled) pada gudang.

Dari pengolahan data dan pembahasan yang dilakukan diperoleh penyususunan produk jadi yang tetap, dimana slot yang tersedia 196 slot. Slot yang di terpakai untuk produk jadi 147 slot dan 49 slot untuk cadangan jika terjadi peningkatan penyimpanan dalam gudang. Jarak perjalanan total yang dihasilkan adalah 7194,79 m/hari sedangkan jarak perjalanan total pada kondisi gudang sekarang adalah 27542 m/hari yang nilainya selalu berubah setiap harinya. Luas gudang pada saat ini adalah 1476,59 m2. Setelah dilakukan perencanaan tata letak

gudang, maka pemakaian gudang adalah 1146,73 m2, sehingga menghemat

pemakaian gudang sebesar 22,34%.Diharapkan dengan penerapan hasil penelitian ini permasalahan ketidakteraturan dalam penenpatan produk jadi di gudang produk jadi sehingga membutuhkan waktu yang yang lebih lama dan jarak angkut total produk (distance travelled) menjadi lebih panjang dapat diatasi.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Kuasa, yang telah memberikan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan laporan Tugas Sarjana ini.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi

untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik,

Universitas Sumatera Utara. Penulis melakukan penelitian di PT. Gold Coin

Indonesia, dengan judul penelitian ”Perencanaan Tata Letak Gudang Produk

Jadi di PT. Gold Coin Indonesia dengan Metode Storage and Retreival”.

Penulis menyadari masih banyak kekurangan dalam penulisan laporan ini,

karena pengetahuan dan pengalaman penulis yang masih terbatas. Oleh karena itu,

penulis mengharapkan kritik dan saran yang bersifat membangun untuk

menyempurnakan laporan ini.

Akhir kata, penulis mengharapkan agar laporan Tugas Sarjana ini dapat

memberikan manfaat bagi kita semua.

Medan, Juni 2010 Penulis,

UCAPAN TERIMAKASIH

Terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yesus Kristus yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan Tugas Sarjana ini.

Dalam penulisan Tugas Sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Orang tua penulis (B. Sihite dan R. Manalu) dan saudara-saudara penulis (Dores Sihite, Panbosko Sihite, Radot Sihite, Ruminta Sihite dan Nia Yanti Nurlela, Rolaba Sihite dan Marsinta Sihite) yang telah mendukung penulis dalam doa, dana dan semangat.

2. Bapak Ir. Tanib S. Tjolia, M. Eng, selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

3. Bapak Ir. Mangara Tambunan, Msc, selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

5. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M. Eng, selaku Ketua Bidang Rekayasa Sistem Manufaktur atas waktu, bimbingan, pengarahan, dan masukan yang diberikan penulis dalam penyelesaian Tugas Sarjana ini.

6. Bapak Aulia Ishak, ST. MT. dan Bapak Ir. Sugih Arto Pujangkoro, MM. selaku Koordinator Tugas Akhir Departemen Teknik Industri USU.

7. Bapak Usman Sapta sebagai Manajer Personalia di PT. Gold Coin Indonesia yang telah mengizinkan penulis melakukan penelitian dan membantu penulis dalam pengumpulan data.

8. Bapak Boima Maniuruk , ST sebagai Manajer Pabrik dan Bapak Sabar Situmorang, ST sebagai Kepala Devisi bagian Gudang selaku pembimbing lapangan yang telah membantu dan membimbing penulis dalam pengumpulan data.

9. Staff pegawai Teknik Industri Bang Bowo, Bang Mino, Kak Dina, Bang Nurmansyah, Bang Kumis, Kak Rahma dan Ibu Ani, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan Tugas Sarjana ini.

10. Rekan peneliti dalam penelitian di PT. Gold Coin Indonesia, Lila A Damanik dan Deasy Simarmata, sebagai teman diskusi dan berbagi informasi.

11. Teman-teman KTB (B’ Jakson dan Sinar Simarmata) yang selalu setia mendoakan penulis dan memberikan semangat yang luar biasa dari awal hingga selesainya pengerjaan Tugas Sarjana ini.

12. Sahabat-sahabat terkasih (Bemviana Sianturi, Deasy N. Simarmata, Juniyanti Napitupulu, Lila A. Damanik, dan Kristina Rajagukguk) yang selalu memberikan dukungan dan doa serta tidak henti-hentinya memberikan nasehat positif kepada penulis untuk tetap semangat.

- DAFTAR ISI -

BAB Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

ABSTRAK ... iv

KATA PENGANTAR ... v

UCAPAN TERIMAKASIH ... vi

DAFTAR ISI ... ix

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I- 1

1.2. Rumusan Masalah ... I- 3

1.3. Tujuan Penelitian ... I- 3

1.4. Manfaat Penelitian ... I- 3

1.5. Batasan dan Asumsi Penelitian ... I- 4

1.5. Sistematika Penulisan Tugas Akhir ... I- 5

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

- DAFTAR ISI (lanjutan) -

BAB Halaman

2.3. Organisasi dan Manajemen ... II-2

2.3.1. Struktur Organisasi Perusahaan ... II-2

2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-4

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja Perusahaan ... II-17

2.4. Sistem Pengupahan dan Fasilitas yang Digunakan ... II-20

2.4.1. Sistem Pengupahan ... II-20

2.4.2. Fasilitas- fasilitas dari Perusahaan ... II-21

2.5. Proses Produksi ... II-21

2.5.1. Standar Mutu Bahan/ Produk ... II-23

2.5.2. Bahan yang Digunakan ... II-23

2.5.2.1. Bahan Baku ... II-26

2.5.2.2. Bahan Tambahan... II-28

2.5.2.3. Bahan Penolong ... II-28

2.5.3. Uraian Proses Produksi ... II-29

2.5.4. Mesin dan Peralatan ... II-34

III LANDASAN TEORI

3.1. Fungsi Gudang ... III-1

3.2. Macam- Macam Gudang ... III-2

3.3. Aktivitas- Aktivitas di Dalam Gudang ... III-4

- DAFTAR ISI (lanjutan) -

BAB Halaman

3.5. Perencanaan Tata Letak Pergudangan ... III-8

3.6. Penempatan Produk pada Lokasi Storage/Retrieval ... III-13

3.7. Pemindahan Bahan ... III-16

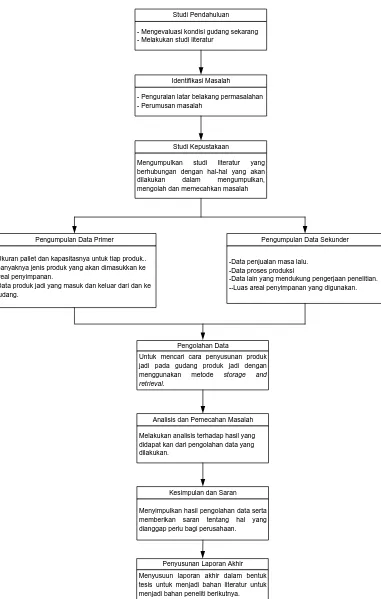

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV- 1

4.2. Objek Penelitian ... IV- 3

4.3. Metode Pengumpulan Data ... IV- 3

4.4. Metode Pengolahan Data ... IV- 4

4.8. Metode Analisis Data ... IV- 6

4.9. Kesimpulan dan Saran ... IV- 7

V PENGUMPULAN DAN PENGOLAHAN DATA

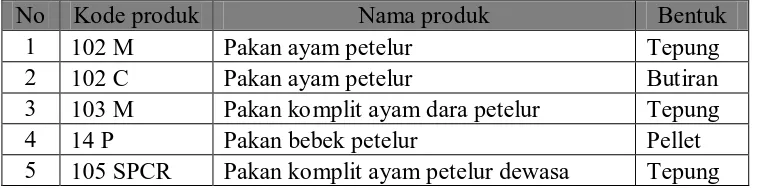

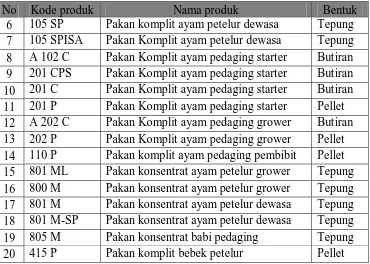

5.1. Pengumpulan Data ... V- 1

5.1.1. Data Jenis Produk ... V- 1

5.1.2. Data Penyimpanan, Penerimaan dan Pengiriman Tiap

Produk ... V- 2

5.1.3. Tata Letak Gudang Produk Jadi pada Pabrik ... V- 3

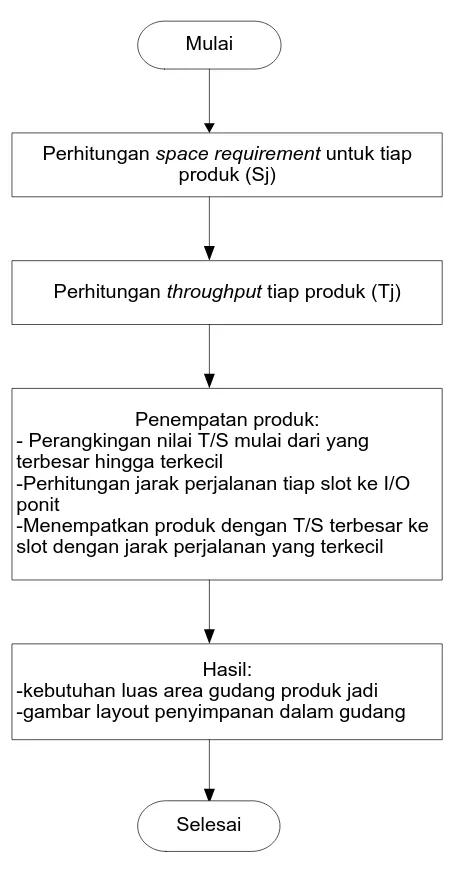

5.2. Pengolahan Data... V- 3

5.2.1. Perancangan Slot Produk Jadi ... V- 3

5.2.2. Perhitungan Space Requirement ... V- 6

- DAFTAR ISI (lanjutan) -

BAB Halaman

5.2.4. Penempatan Produk (Assigment) ... V- 8

5.2.5. Perancangan Tata Letak Usulan Untuk Gudang

Produk Jadi... V-19

5.3. Standard Operation Procedure (SOP) Sekarang dan

Usulan... V-23

5.3.1. SOP Sekarang... V-23

5.3.2. SOP Usulan ... V-23

5.4. Tata Letak Gudang Sekarang ... V-24

5.5. Perhitungan Jarak dengan Mengisi Lantai yang Kosong ... V-25

VI ANALISIS PEMECAHAN MASALAH

6.1. Hasil Penempatan Produk ... VI- 1

6.2. Jarak Perjalanan Total ... VI- 7

6.3. Tata Letak Gudang Produk Jadi ... VI- 7

6.4. Evaluasi Penggunaan Metode Storage and Retreival ... VI- 8

6.5. Evaluasi Jarak Perjalanan Total ... VI- 9

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII- 1

7.2. Saran ... VII- 2

DAFTAR PUSTAKA

- DAFTAR GAMBAR -

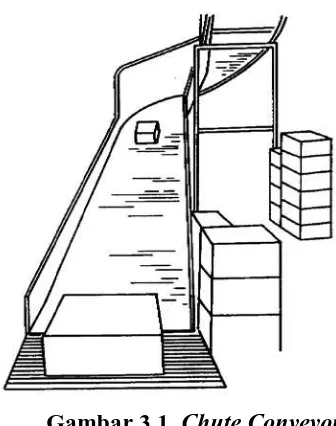

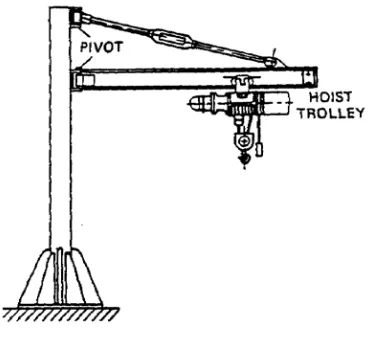

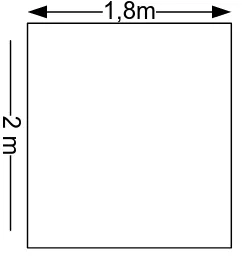

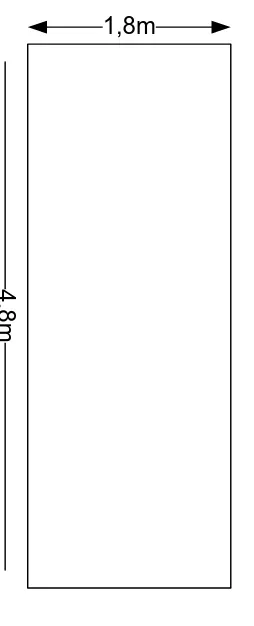

GAMBAR Halaman 2.1. Struktur Organisasi PT. Gold Coin Indonesia... II- 5 2.2. Blok Diagram Pembuatan Kertas Rokok ... II-2 3.1. Chute Conveyor... III-17 3.2. Jib Crane ... III-18 3.3. Lift Truck ... III-18 3.4. Pallet ... III-19 4.1. Skema Metodologi penelitian ... IV- 1 4.2. Blok Diagram Langkah- Langkah Pengolahan Data… ... IV- 5 5.1. Dimensi Slot Tampak Atas ... V- 5 5.2. Dimensi Slot Tampak Depan ... V- 6 5.3. Gambar Usulan Tata Letak Slot Gudang Produk Jadi Pada

PT. Gold Coin Indonesia ... V- 12 5.4. Dimensi Pallet pada Gudang Tampak Depan ... V- 20 5.5. Dimensi Pallet pada Gudang Tampak Samping ... V- 20 5.6. Dimensi Pallet pada Gudang Tampak Atas ... V- 21 5.7. Gambar Usulan Tata Letak Gudang Produk Jadi Pada

- DAFTAR TABEL -

- DAFTAR LAMPIRAN -

LAMPIRAN Halaman

1 Gambar Tata Letak Gudang Produk Jadi PT. Gold Coin Indonesia ... L- 1

2 Gambar Tata Letak Gudang Produk Jadi dengan Mengisi Lantai

Yang Kosong ... L- 2

3 Data Penyimpanan Produk Jadi Pada PT. Gold Coin Indonesia ... L- 3

4 Data Penerimaan Produk Jadi Pada PT. Gold Coin Indonesia ... L- 4

ABSTRAK

Gudang merupakan tempat penyimpanan material, bahan baku, produk jadi, peralatan, dan lain-lain. Hal terpenting dalam gudang adalah untuk mengurus dan menyimpan barang-barang yang siap untuk didistribusikan pada waktu yang sesuai dengan keinginan pelanggan. Tujuan perancangan gudang adalah untuk meminimalkan biaya pengadaan dan pengoperasian sebuah gudang.

PT Gold Coin Indonesia adalah industri yang bergerak dalam pembuatan pakan ternak. Pada sistem pergudangan pada PT Gold Coin Indonesia, setiap produk tidak memiliki tempat tertentu di dalam gudang, jika ada produk yang masuk akan ditempatkan pada sembarang tempat padahal produk pakan ternak ini memiliki batas masa pemakaian (expired period), sehingga sistem penyimpanan harus berbasis FIFO dimana pada saat pendistribusian barang harus dipilih terlebih dahulu produk yang memiliki expired date tersingkat. Hal ini menyebabkan waktu pencarian barang lebih lama dan jarak tempuh yang lebih panjang bagi operator dan material handling yang digunakan.

Berdasarkan kondisi tersebut, maka dalam penelitian ini dilakukan perencanaan tata letak gudang produk jadi dengan metode Storage and Retreival. Tujuan dalam penelitian ini adalah mendapatkan rancangan tata letak lokasi penyimpanan masing-masing produk jadi yang lebih efektif untuk meminimalkan jarak transportasi (distance travelled) pada gudang.

Dari pengolahan data dan pembahasan yang dilakukan diperoleh penyususunan produk jadi yang tetap, dimana slot yang tersedia 196 slot. Slot yang di terpakai untuk produk jadi 147 slot dan 49 slot untuk cadangan jika terjadi peningkatan penyimpanan dalam gudang. Jarak perjalanan total yang dihasilkan adalah 7194,79 m/hari sedangkan jarak perjalanan total pada kondisi gudang sekarang adalah 27542 m/hari yang nilainya selalu berubah setiap harinya. Luas gudang pada saat ini adalah 1476,59 m2. Setelah dilakukan perencanaan tata letak

gudang, maka pemakaian gudang adalah 1146,73 m2, sehingga menghemat

pemakaian gudang sebesar 22,34%.Diharapkan dengan penerapan hasil penelitian ini permasalahan ketidakteraturan dalam penenpatan produk jadi di gudang produk jadi sehingga membutuhkan waktu yang yang lebih lama dan jarak angkut total produk (distance travelled) menjadi lebih panjang dapat diatasi.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Pada zaman era globalisasi saat ini telah memberi dampak yang sangat

besar bagi sektor perindustrian. Persaingan pada sektor industripun semakin

meningkat. Hal ini menyebabkan para pengusaha berusaha untuk mencari cara

yang lebih efektif supaya setiap sumber daya dapat dimanfaatkan sehingga dapat

memberikan hasil yang lebih optimal.

Salah satu cara yang dilakukan oleh perusahaan untuk dapat bersaing di

pasar adalah dengan memberikan pelayanan yang baik kepada pelanggan, baik itu

dalam waktu, mutu dan biaya yang sesuai dengan kemampuan mereka. Salah satu

faktor yang terpenting dalam memenuhi keinginan pelanggan adalah kelancaran

dalam pendistribusian barang dari gudang ke konsumen.

Gudang merupakan tempat penyimpanan material, bahan baku, produk

jadi, peralatan, dan lain-lain. Hal terpenting dalam gudang adalah untuk mengurus

dan menyimpan barang-barang yang siap untuk didistribusikan pada waktu yang

sesuai dengan keinginan pelanggan. Tujuan perancangan gudang adalah untuk

meminimalkan biaya pengadaan dan pengoperasian sebuah gudang.

PT Gold Coin Indonesia adalah industri yang bergerak dalam pembuatan

pakan ternak. Kualitas produk yang dapat dijamin serta didukung dengan sarana

peralatan laboratorium dan sumber daya manusia yang berpengalaman, membuat

produk pakan ternak semakin meningkat sehingga aktivitas dalam gudang produk

jadi juga semakin tinggi. Tingginya aktivitas dalam gudang produk jadi

membutuhkan pengaturan tata letak yang lebih efektif agar efesiensi jarak angkut

dalam sistem penyimpanan dapat tercapai.

Pengaturan tata letak fasilitas gudang yang baik akan mempengaruhi

kelancaran operasi pergudangan dan aktivitas–aktivitas penting lainnya dalam

perusahaan, seperti fungsi marketing, purchasing, quality control, dan production

planning, juga dengan lantai produksi, pihak supplier dan customer.

Pada sistem pergudangan pada PT Gold Coin Indonesia, setiap produk tidak

memiliki tempat tertentu di dalam gudang, jika ada produk yang masuk akan

ditempatkan pada sembarang tempat padahal produk pakan ternak ini memiliki

batas masa pemakaian (expired period), sehingga sistem penyimpanan harus

berbasis FIFO dimana pada saat pendistribusian barang harus dipilih terlebih

dahulu produk yang memiliki expired date tersingkat. Tentu saja hal ini akan

menyulitkan operator dalam memilih produk yang akan dibawa karena diperlukan

jarak tempuh yang semakin jauh bagi operator dan material handling yang

digunakan.

Untuk itu perlu dilakukan penataan lokasi penyimpanan produk jadi pada

gudang produk jadi dengan cara meminimalkan jarak perpindahan pada saat

proses penyimpanan dan penarikan dengan metode storage and retrieval . Metode

ini memperhatikan besarnya aktivitas penarikan dan penyimpanan yang terjadi

sehingga penggunaan daerah penyimpanan pada gudang produk jadi akan menjadi

optimal dan penyusunan produk menjadi lebih teratur.

1.2. Rumusan Permasalahan

Berdasarkan uraian latar belakang, rumusan permasalahan pada PT Gold

Coin Indonesia adalah terjadinya ketidakteraturan dan tidak teralokasinya dalam

penempatan produk jadi di gudang sehingga membuat jarak angkut total produk

(distance travelled) semakin panjang.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk merancang tata letak gudang

usulan untuk gudang produk jadi di PT. Gold Coin Indonesia, yang dapat

mempermudah proses penyimpanan dan penarikan barang dari gudang produk

jadi. Dengan demikian dapat meminimalkan jarak transportasi (distance travelled)

pada gudang.

Tujuan khusus dari penelitian ini adalah untuk menentukan kebutuhan slot

untuk tiap produk dan menentukan kebutuhan luas area untuk gudang produk jadi.

1.4. Manfaat Penelitian

Dengan adanya penelitian ini diharapkan akan memberikan kontribusi

yang bernilai baik bagi perusahaan maupun bagi peneliti sendiri. Adapun manfaat

yang dapat diperoleh dari penelitian ini adalah :

1. Pihak perusahaan

Dapat memberikan masukan kepada perusahaan tentang bagaimana

2. Pihak peneliti

a. Mendapat pengalaman dalam mengaplikasikan ilmu-ilmu teknik industri.

b. Menambah pengalaman dalam memahami dunia kerja.

1.5. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah:

1. Analisis tata letak hanya untuk menata letak penyimpanan pada gudang

produk jadi.

2. Penelitian ini memperhatikan pergerakan material handling di gudang.

3. Evaluasi jarak transportasi (distance travelled) dengan metode storage and

retreival.

4. Penelitian ini tidak membahas biaya akibat perubahan tata letak seperti yang

direncanakan.

5. Jumlah forklift yang diperlukan tersedia.

6. Produk yang diteliti pada penelitian ini adalah produk jadi yang sering

diproduksi sedangkan produk yang jarang diproduksi dianggap diabaikan.

Sedangkan asumsi–asumsi dalam penelitian ini adalah :

1. Tidak terjadi penambahan jenis produk baru.

2. Tidak terjadi perubahan ukuran dan jenis material handling yang digunakan..

3. Proses produksi berlangsung secara normal dan tidak ada gangguan.

4. Jumlah produk yang masuk ke dalam gudang produk jadi dihitung

berdasarkan data masa lalu.

5. Barang disimpan dalam bentuk pallet penuh.

7. Batas penyimpanan produk adalah 5 hari.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah

sebagai berikut:

BAB I PENDAHULUAN

Bab ini berisi latar belakang masalah, perumusan masalah, tujuan

penelitian, manfaat penelitian, pembatasan masalah serta sistematika

penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini berisi sejarah dan gambaran umum perusahaan, organisasi

dan manajemen serta proses produksi.

BAB III LANDASAN TEORI

Bab ini berisi teori-teori yang digunakan dalam analisis pemecahan

masalah.

BAB IV METODOLOGI PENELITIAN

Bab ini berisi tahapan-tahapan penelitian mulai dari persiapan hingga

penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi data-data primer dan sekunder yang diperoleh dari

penelitian serta pengolahan data yang membantu dalam pemecahan

masalah.

BAB VI ANALISIS PEMECAHAN MASALAH

BAB VII KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang didapat dari hasil pemecahan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Perusahaan Zuellig Group adalah perintis pabrik produksi pakan ternak di

Asia Tenggara sejak tahun 1953, dengan perusahaan induk berada di Swiss

dengan nama Gold Coin Group. Pada Indonesia sendiri diberi nama PT. Gold

Coin Indonesia, dan PT. Gold Coin Indonesia- Medan Mill merupakan perusahaan

cabang yang bertempat di Medan, Sumatera Utara. Perusahaan Gold Coin Group

bergerak dalam usaha produksi pakan ternak yaitu unggas, ikan, udang, sapi,

kambing, babi dan hewan peliharaan lainnya di wilayah Asia Pasifik. Pabrik dan

kantor pemasaran Perusahaan Gold Coin Group telah tersebar di Singapura,

Malaysia, Indonesia, Thailand, Vietnam, China, Philipina, Srilangka, India dan

Laos. Dengan melihat adanya kesempatan atau peluang pasar yang semakin luas

maka didirikanlah PT. Gold Coin Indonesia.

Untuk menghadapi persaingan yang semakin ketat, PT. Gold Coin Group

menerapkan teknologi terbaru dengan tenaga-tenaga ahli yang berpengalaman

dalam memproduksi pakan ternak yang berkualitas tinggi dan bisa diterima

masyarakat. Selain itu PT. Gold Coin Group senantiasa didukung oleh

tenaga-tenaga teknis yang mempunyai pengalaman tinggi di lapangan. Tenaga teknis

tersebut membantu peternak secara profesional dalam teori dan praktek.

Selain didukung oleh tenaga ahli, Gold Coin Group juga didukung dengan

dalam menjamin terjaganya kualitas bahan baku untuk dapat menghasilkan pakan

ternak atau hasil yang baik.

2.2. Ruang Lingkup Bidang Usaha

PT. Gold Coin Group merupakan usaha yang bergerak dalam bidang

produksi pakan ternak di wilayah Asia Pasifik. PT. Gold Coin Indonesia tiap

tahunnya menghasilkan 300.000 ton pakan ternak sebagai produk utama dan

pakan khusus. Adapun pakan ternak yang dihasilkan adalah:

1. Produk pakan utama : pakan unggas, babi, sapi, dan kambing.

2. Produk pakan khusus : pakan ikan, udang, katak dan hewan peliharaan

lainnya.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi Perusahaan

Organisasi dapat didefenisikan sebagai kelompok orang yang bekerja sama

untuk mencapai satu atau beberapa tujuan tertentu. Sedangkan dipandang dari segi

badan atau struktur, organisasi dapat diartikan sebagai gambaran secara skematis

tentang hubungan-hubungan kerjasama dari orang-orang yang terdapat dalam

rangka usaha mencapai tujuan.

Suatu struktur akan menjelaskan rancangan organisasi yang utama. Secara

1. Organisasi Garis/Lini

Organisasi garis merupakan struktur organisasi yang mempunyai satu

komando atau pimpinan yang memerintah dari atas sampai ke bawah.

Demikian pula persoalan-persoalan yang terdapat pada bagian bawah tangga

organisasi harus diajukan ke pihak atasan untuk mendapat penyelesaian. Jadi

organisasi lini atau garis memiliki hubungan antar bagian berupa garis lurus.

2. Organisasi Garis dan Staf

Organisasi garis dan staf merupakan struktur organisasi yang dibuat guna

menghindari kesulitan mencari pimpinan yang serba tahu dan serba cakap,

maka dibuatlah staff tertentu, untuk membantu pimpinan. Pejabat staff

mempunyai kewajiban penasehat dan tidak mempunyai wewenang memberi

pemerintah untuk melaksanakan usul-usulnya.

3. Organisasi Fungsional

Organisasi fungsional ini menghendaki adanya spesialisasi, dan tidak

mengikuti kesederhanaan dan keseragaman komando seperti organisasi

lini/garis. Dalam hal ini para pegawai menerima perintah dari berberapa

atasan, yang masing-masing memiliki spesialisasinya sendiri.

4. Organisasi Matriks

Organisasi matriks membebankan tanggung jawab arus lintas fungsional

kepada manajer tertentu. Organisasi matriks tetap mempertahankan hierarki

dalam organisasi, namun menambahkan struktur horizontal untuk mencapai

beberapa koordinasi dan intergrasi. Struktur horizontal ini dapat dibentuk

Yang menjadi stuktur organisasi PT. Gold Coin Indonesia adalah

berbentuk lini-fungsional. Dikatakan lini karena tiap kepala bagian divisi

memerintah secara langsung bawahannya, dan bawahan hanya bertanggung jawab

kepada kepala bagian bidangnya. Dikatakan juga fungsional karena suatu bagian

dapat berhubungan dengan anggota maupun kepala bagian secara langsung. Hal

ini dapat dilihat melalui hubungan bagian keuangan dengan seluruh komponen

pekerja dalam hal pemberian upah walaupun masing-masing departemen terdiri

atas seksi-seksi yang memiliki tugas dan tanggung jawab yang berbeda sesuai

dengan fungsi masing-masing unit dalam organisasi tersebut.

Adapun struktur organisasi PT. Gold Coin Indonesia ditunjukkan pada

Gambar 2.1.

2.3.2. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari setiap pekerjaan pada PT. Gold

Coin Indonesia yaitu:

1. Branch Manager

Adalah pimpinan tertinggi dalam perusahaan yang memiliki kekuasaan dan

tanggung jawab ke dalam dan ke luar perusahaan serta memiliki wewenang

dalam memutuskan kebijaksanaan.

Tugas dan tanggung jawab dari branch manager adalah:

a. Mengontrol keseimbangan kinerja setiap kantor PT. Gold Coin Indonesia.

2. Deputi General Manager

a. Bertanggung jawab atas kelancaran kegiatan operasional perusahaan.

b. Mengawasi jalannya produksi.

c. Mengawasi pemasaran produk.

3. Sekretaris

a. Menerima surat-surat (fax) yang masuk dan membuat laporannya.

b. Menerima telepon untuk branch manager dan menyusun janji secara

selektif.

c. Menerima data aktifitas mengenai bahan baku.

d. Menyediakan kilasan laporan kegiatan awal, pertengahan dan akhir bulan.

4. Sales Manager

a. Merencanakan program promosi yang akan dilakukan.

b. Memeriksa pembayaran atas produk dari tim penjualan.

c. Memasukkan data faktur penerimaan terakhir pada program komputer

setelah memeriksa jumlah penerimaan terakhir.

d. Memasukkan data faktur dari penjualan yang lain.

e. Bertanggung jawab atas kelancaran penjualan dan pencapaian target.

f. Bertanggung jawab kepada pimpinan perusahaan untuk melaporkan

tentang hasil penjualan kepada atasan, baik secara lisan maupun tulisan.

5. Executive Staf

a. Melakukan penjualan dan prediksi penjualan.

6. Techinical Service

a. Mengumpulkan data yang relevan dan data pesaing dengan baik.

b. Membantu bagian penjualan untuk mendapatkan pelanggan yang baru.

c. Membantu pertumbuhan produksi dan melakukan perbaikan.

d. Menanggapi dan menyelidiki keluhan dari pelanggan.

7. Purchasing Executive

a. Merencanakan sistem pengadaan dan persediaan bahan.

b. Mempersiapkan permintaan kebutuhan bahan dan menetapkan harga.

c. Memperbaharui perjanjian kontrak.

8. Account Payable Administrasion

a. Bertanggung jawab terhadap pembukuan utang perusahaan.

9. Mill Controller

a. Memeriksa dan mengawasi tindakan yang dilakukan branch manager.

b. Memberikan saran untuk kemajuan perusahaan.

10. GL & Tax

a. Menerima laporan dari supervisor stock setiap hari yang dibuat dalam

daftar nomor, harga dan nomor kontrak per komoditas dan per supplier.

b. Menerima laporan harga dari bagian pembelian dan membuat daftar

nomor dan nomor kontrak dalam laporan penerimaan.

c. Pembayaran voucher pada kasir dan membuat nomor kontrol, nomor

daftar, nomor kontrak bahan baku, bahan kemasan dan lain-lain.

11. Sales Administration

b. Membuat laporan aktivitas dari pelanggan.

c. Memasukkan data faktur penerimaan terakhir pada komputer setelah

memeriksa jumlah penerimaan terakhir.

d. Memasukkan data faktur dari penjualan yang lain.

12.DO Clerk

a. Menerima pesanan dari pelanggan dan meneruskan ke bagian produksi.

b. Melakukan koordinasi dengan bagian produksi khususnya bagian delivery

untuk mengetahui posisi stock produk jadi.

c. Mencatat jumlah barang yang keluar meliputi jenis, harga dan pelanggan

yang membeli.

13. Credit Control

Tugas Credit Control adalah bertanggung jawab terhadap penjualan yang

dilakukan secara kredit.

14. Personal & General Affair

a. Mengontrol absensi pegawai yang dikoordinasi dengan satpam.

b. Menyelesaikan semua surat-surat dan dokumen perusahaan kepada

pemerintah.

c. Mendaftarkan pegawai pada PT. JAMSOSTEK dan asuransi lainnya.

d. Membuat daftar gaji pegawai dan mendistribusikannya.

e. Membuat daftar kerja lembur dan memasukkannya pada daftar gaji.

f. Membuat perencanaan untuk pelatihan pegawai sesuai dengan kebutuhan.

h. Bersama dengan pihak manajemen melakukan penilaian terhadap kinerja

para pegawai.

15. Security

a. Memeriksa kehadiran karyawan, mencatat jumlah ketidakhadiran, alasan

ketidakhadiran dan identitas karyawan kemudian melaporkannya ke bagian

personalia.

b. Memeriksa dan mengawasi tamu-tamu yang masuk.

c. Mencatat data-data tamu yang keluar masuk.

d. Mengontrol situasi pabrik siang dan malam.

16.Operator Telepon/ Resepsionis

a. Menerima telepon dan memberikan kepada pegawai yang bersangkutan.

b. Memberikan pelayanan dan informasi kepada tamu.

c. Memeriksa tagihan telepon

17.Messenger

a. Mengatur pesanan berupa dokumen-dokumen perusahaan ke instansi yang

dituju baik swasta maupun pemerintah.

b. Melakukan pembayaran sesuai dengan kuitansi yang telah mendapat

persetujuan dari atasan kepada perseorangan, perusahaan, pemerintah

maupun lembaga-lembaga keuangan yang ditunjuk berdasarkan kuitansi.

18.Driver

Tugas Driver adalah mengantar atasan ke tempat-tempat yang telah ditentukan

19. Temporary Cleaning Service & Gardener

Tugas Temporary Cleaning Service & Gardener adalah menjaga kebersihan

kantor dan taman.

20. Factory Manager

a. Bertanggung jawab atas jumlah, jenis dan mutu produksi.

b. Bertanggung jawab terhadap pemeliharaan peralatan pabrik.

c. Berkoordinasi dengan setiap supervisor proses produksi.

d. Memberikan jumlah dan jenis pakan yang diproduksi kepada Branch

Manager dan bagian penjualan.

e. Mengawasi kebersihan areal pabrik.

21. Stock Supervisor

a. Bertanggung jawab terhadap pengambilan sampel bahan baku dari truk.

b. Menyusun dan membuat laporan penerimaan dan pemakaian bahan baku.

c. Menyusun dan membuat laporan pengeluaran dan hasil produksi.

d. Mengadakan pemeriksaan bahan baku dan hasil produksi di laboratorium.

e. Bertanggung jawab kepada Manager Produksi.

22. Receiving

a. Melakukan pengambilan sampel.

b. Menghitung jumlah batch pada saat pembongkaran bahan baku dan

penempatannya di gudang, memeriksa kondisi fisik (bocor).

c. Melakukan update stock di lapangan, yaitu keluarnya barang dari gudang

23. Delivery

a. Melakukan pengeluaran barang sesuai dengan delivery order.

b. Memastikan barang yang dikeluarkan sesuai dengan delivery order.

24. Weight Bridge Operator

a. Menimbang bahan baku yang beli sebelum masuk ke gudang.

b. Menimbang pakan yang akan dijual dan menimbang barang-barang yang

keluar dari pabrik.

25. Operator Forklift

a. Bertanggung jawab akan pengoperasian forklift yang digunakan.

b. Merawat forklift seperti memeriksa sebelumdan sesudah pemakaian dan

kebersihan.

c. Memberikan laporan kepada atasan mengenai kondisi forklift.

26. Sweeper

Tugas Sweeper adalah menjaga kebersihan dari lantai produksi.

27. Production Supervisor

a. Mengkoordinir pembagian tugas bawahannya.

b. Merencanakan pembagian bahan baku dan bahan aditif.

c. Melakukan perencanaan pekerjaan dan waktu.

d. Bertanggung jawab kepada Manager Produksi.

e. Mengadakan pemeriksaan, penelitian, analisa serta evaluasi pekerjaan

28. Control Room

a. Melaksanakan produksi sesuai formula yang telah ditetapkan dan

berdasarkan rencana produksi yang dibuat oleh supervisor produksi yang

telah diketahui oleh factory manager.

b. Menentukan intake dumping, jenis bahan baku yang harus didumping dan

menginformasikan rencana intake dumping bahan baku kepada dumping

operator.

c. Melaksanakan pengisian corn yellow dari intake ke silo, dari silo basah ke

dryer serta pengisian bin dari dryer.

d. Memberikan instruksi ke operator feed additive sesuai dengan rencana

produksi.

e. Koordinasi ke bagian maintenance mengenai penggantian saringan

glinding sesuai dengan hot size yang ditetapkan, pembersihan magnet, bila

terjadi over flow/over load pada screw conveyor bin bahan baku dan

slide-slide yang mengalami kemacetan.

f. Koordinasi dengan pellet operator tentang ration yang diproduksi dan

jumlah batch.

29. Dumping Operator

a. Melakukan perencanaan pekerjaan dan waktu

b. Bertanggung jawab terhadap pemenuhan bahan baku yang digunakan pada

proses produksi melalui koordinasi dengan bagian control room.

c. Mencatat jumlah bahan baku yang telah di dumping.

e. Bertanggung jawab terhadap penggulungan 2nd hand gony bag.

f. Bertanggung jawab kepada Factory Manager.

30. Sacking Off Supervisor

a. Bertanggung jawab terhadap sacking off section yang meliputi:

- Produk jadi yang diproduksi harus sesuai dengan plastik bag-nya dan

feed ticket-nya.

- Percepatan produksi sesuai dengan kapasitas mesin.

- Pengambilan sampel produk jadi.

b. Berkoordinasi dengan bagian control room yang meliputi:

- Perbandingan komposisi yang diproduksi dan ukuran partikel.

c. Berkoordinasi dengan bagian maintenance yang meliputi:

- Gangguan pada sistem sacking off misalnya bag lamp dan limit

switch.

- Gangguan pada escalator, conveyor dan sewing machine.

31. Pellet Mill Operator

a. Bertanggung jawab terhadap proses produksi untuk pellet dan crumble

dengan koordinasi dengan bagian controll room mengenai ration yang

akan diproduksi dan jumlah batch.

b. Melaksanakan kegiatan greasing setiap pagi dan sore hari atau setiap awal

shift.

c. Selalu memeriksa bentuk fisik atau ukuran partikel sesuai dengan jenis

d. Setiap akhir produksi suatu ration harus menyelesaikan/menghabiskan fine

return dengan berkoordinasi ke bagian control room.

e. Memelihara kebersihan areal kerja.

f. Koordinasi dengan bagian maintenance mengenai gangguan pada sistem

mekanik atau elektrik dan masalah steam/boiler.

32. Maintenance Supervisor

a. Mengkoordinir pembagian tugas bawahannya.

b. Melakukan perencanaan pekerjaan dan waktu.

c. Bertanggung jawab kepada Manager Produksi.

d. Mengadakan pemeriksaan, penelitian, analisa serta evaluasi pekerjaan

bawahannya.

33. Mechanical

a. Bertanggung jawab akan perawatan mesin-mesin produksi secara

mechanical.

b. Menjalankan jadwal pemeriksaan mesin, pelumasan, dan lain-lain sesuai

petunjuk.

c. Menganalisa dan mempelajari kondisi mesin secara teratur.

d. Memberitahukan cara pengoperasian mesin-mesin secara mechanical yang

baik kepada operator.

e. Merencanakan jadwal pemeriksaan berkala.

f. Menjaga kebersihan dari mesin-mesin dan alat-alat kerja yang digunakan.

g. Merencanakan jadwal perbaikan mesin-mesin dan penggunaan spare part.

i. Membuat laporan kerja dan laporan bulanan pada atasan.

34. Electrical

a. Bertanggung jawab akan perawatan-perawatan electrical system sesuai

dengan garisan-garisan yang telah ditentukan.

b. Merencanakan jadwal pemeriksaan berkala.

c. Merencanakan jadwal pemeriksan spare part.

d. Memberikan aturan-aturan pengoperasia alat elektical yang baik kepada

operator.

e. Memberikan bimbingan kepada operator dalam mengatasi masalah.

f. Membuat laporan yang diperlukan terutama dalam pemakaian arus listrik

PLN.

g. Menjaga alat-alat kerja dan kebersihan electrical system.

h. Memberikan masukan kepada atasan akan keadaan electrical dan

saran-saran.

35. Store Keeper

a. Bertanggung jawab akan penerimaan dan penyimpanan spare part.

b. Merencanakan persediaan spare part dan penggantian spare part.

c. Memberikan laporan kepada atasan, pemakaian solar, air dan spare part.

d. Menyampaikan saran/usul kepada atasan guna mencapai hasil yang lebih

baik.

36. Boiler Operator

a. Bertanggung jawab akan pengoperasian boiler dan saluran pipa uap.

c. Menyiapkan/ membuat laporan-laporan yang diperlukan.

37. Chemist

a. Melakukan analisa sampel bahan baku yang telah diambil oleh bagian

QAO untuk mengetahui kelayakan bahan baku untuk digunakan sesuai

dengan standar mutu yang telah ditetapkan.

b. Melakukan analisa produk berdasarkan sampel dari tiap-tiap produk yang

diproduksi yang diambil oleh bagian QAO untuk diperiksa jenis-jenis

kandungan produk tersebut.

c. Melaporkan hasil pemeriksaan kepada bagian QAO dan Branch Manager.

38. Quality Assurance Officer

a. Memastikan pemakaian raw material dengan benar, baik kualitas fisik

maupun nutrisi sesuai yang tercantum pada formula.

b. Mengawasi sistem FIFO untuk setiap raw material yang dipakai maupun

untuk finish product.

c. Mencatat umur stock raw material dan finish product, dan jika ada

kelainan kualitas fisik segera dikonfirmasikan ke bagian laboratorium

untuk mengambil sampel dan menganalisa ulang.

d. Turut mengawasi operasional pabrik, antara lain:

- Dumping raw material dan pemakaian feed additif.

- Memastikan saringan dengan benar.

- Mengawasi bagian sacking, meliputi kualitas fisik ( ukuran partikel,

warna, aroma dan rasa), kualiatas jahitan dan jumlah berat.

- Kualitas sesuai dengan standar masing-masing.

- Bak truk harus kering dan bersih sebelum pakan dimuat.

- Jumlah tonase pakan sesuai.

f. Mencatat dan membuat laporan yang ditujukan kepada Branch Manager

dan bagian yang terkait.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

2.3.3.1. Jumlah Tenaga kerja

Jumlah tenaga kerja PT. Gold Coin Indonesia berjumlah 106 orang yang

dikelompokkan ke dalam tingkat yang sesuai dengan pendidikannya yaitu S1 ke

atas, D III, SMU ke bawah.

Tenaga kerja yang tersedia memiliki tingkat pendidikan SMU ke bawah

dibagi menjadi MWK (Monthly Worker) dan DWK (Daily Worker). PT. Gold

Coin Indonesia juga mengadakan kontrak kerja dan kontrak kerja ini bersifat

sementara. Kontrak kerja tersebut disesuaikan dengan permintaan departemen

masing-masing dan jenis pekerjaan yang akan dikerjakan. Jumlah keseluruhan

tenaga kerja adalah 106 orang yang dapat dilihat pada Tabel 2.1.

2.3.3.2. Jam Kerja

Proses produksi dari PT. Gold Coin Indonesia berlangsung secara kontinu

selama 24 jam/hari. Secara umum, setiap tenaga kerja bekerja dalam waktu 40

Tabel 2.1. Jumlah Tenaga Kerja PT. Gold Coin Indonesia

No Jabatan Jumlah

1 Branch Manager 1 Orang

2 Deputi General Manager 1 Orang

3 Secretary 1 Orang

4 Sales Manager 1 Orang

5 Purchasing Executive 1 Orang

6 Mill Controller 1 Orang

7 Personel Offiser 1 Orang

8 Factory Manager 1 Orang

9 Production Planning Inventory Control 2 Orang

10 Technical Service 3 Orang

11 Chemist/Quality Control 3 Orang

12 Quality Ansurance Officer 1 Orang

13 Executive Staff 4 Orang

14 Account Payable Admin 1 Orang

15 GL & Tax 1 Orang

16 Cost Account 1 Orang

17 Cashier 1 Orang

18 Delivery Order Admin 1 Orang

19 Sales Administration 1 Orang

20 Credit Controller 1 Orang

21 Security Coordinator 1 Orang

22 Members of Security 6 Orang

23 Operator 1 Orang

24 Messenger 1 Orang

25 Driver 2 Orang

26 Temporary Cleaning Service 2 Orang

27 Temporary Gardener 1 Orang

28 Stock Supevisor 1 Orang

Tabel 2.1. Jumlah Tenaga Kerja ... (lanjutan)

No Jabatan Jumlah

30 Maintenance Supervisor 1 Orang

31 Production Administration 2 Orang

32 Store Keeper 1 Orang

33 Receiving 3 Orang

34 Delivery 1 Orang

35 Weight Bridge 1 Orang

36 Forklift Operator 4 Orang

37 Sweeper 1 Orang

38 Bird Feed Stock 1 Orang

39 Truck Transfortation 2 Orang

40 Temporary Sweeper 3 Orang

41 Controll Room 3 Orang

48 Temporary Sweeper 2 Orang

49 Temporary Sacking Off 8 Orang

50 Temporary Dumping 5 Orang

51 Mechanical 1 Orang

52 Electrical 2 Orang

53 Stock Keeper 1 Orang

54 Boiler 2 Orang

55 Generator Maintence 1 Orang

56 Lab. Asisstant 2 Orang

57 Asistant QAO 1 Orang

Total 106 Orang

Sumber : PT. Gold Coin Indonesia

Pembagian waktu/jam kerja di PT. Gold Coin Indonesia dapat

dikelompokkan menjadi dua shift, yaitu:

1. Waktu Kerja Shift I

a. Senin-Jumat : Pukul 08.00-17.00 WIB

2. Waktu Kerja Shift I

a. Senin-Jumat : Pukul 22.00-08.00 WIB

b. Sabtu : Libur

2.4. Sistem Pengupahan dan Fasilitas lainnya

2.4.1. Sistem Pengupahan

Upah yang diberikan oleh PT. Gold Coin Indonesia kepada karyawan

yaitu di atas Upah Minimum Regional (UMR) yang disesuaikan dengan peraturan

pemerintah. Pada PT. Gold Coin Indonesia terdapat 80 orang pekerja tetap dan 23

orang pekerja kontrak. Pemberian upah pada setiap pekerja kontrak dilakukan

dengan sistem borongan. Jumlah upah yang diterima dihitung berdasarkan beban

kerja yang dilakukan dalam hitungan ton bahan baku yang dibeli dan barang jadi

yang diproduksi. Sistem borongan ini ditetapkan bukan dalam pekerja inti, dengan

kata lain hanya pada bongkar muat.

Sistem pengupahan dilakukan dengan dua cara, yaitu:

1. Pekerja dapat menerima langsung seluruh upah selama satu bulan bekerja

secara langsung (dalam sekali pembayaran).

2. Pekerja dapat manerima seluruh upah selama satu bulan kerja dalam dua tahap

pembayaran, yaitu pada minggu ke dua dalam setiap bulannya, pekerja dapat

menerima setengah dari upah pokok ditambah dengan overtime dan dikurangi

dengan pajak penghasilan.

Perusahaan juga menerapkan sistem pemberian lembur bagi para pekerja

permintaan produk. Sistem gaji lembur disesuikan dengan keputusan dari

DEPNAKER dan UMR. Sistem perhitungan gajinya adalah sebagai berikut:

Gaji lembur =

Dimana: 1 jam pertama lembur dikali dengan 1,5

2 jam selanjutnya sampai pada jam ke-8 dikali dengan 2

Sedangkan jika sudah diatas jam ke-8 dikali dengan 3

Perusahaan juga memberikan bonus setiap tahunnya bagi para pekerja

yang sudah bekerja minimal 1 tahun yang disesuaikan dengan kinerja daripada

pekerja tersebut. Bonus yang diberikan adalah uang yang besarnya tidak tentu

sesuai dengan kebijakan dari perusahaan.

2.4.2. Fasilitas-Fasilitas dari Perusahaan

PT. Gold Coin Indonesia memberikan beberapa fasilitas yang diperlukan

guna meningkatkan kesejahteraan dari karyawan. Fasilitas-fasilitas yang diberikan

berupa:

1. Pemberian tunjangan hari raya, bonus tahunan, dan tujangan uang makan.

2. Pendaftaran asuransi seperti Jamsostek dan asuransi lainnya.

3. Pelayanan kesehatan di rumah sakit yang telah ditunjuk oleh perusahaaan

4. Tersedianya sarana transportasi untuk para karyawan.

2.5. Proses Produksi

Adapun yang menjadi sumber-sumber adalah bahan baku, tenaga kerja,

produksi dalam upaya untuk membuat atau menambah nilai suatu barang atau

jasa. Dilihat dari jumlah produk yang dihasilkan, proses produksi dapat

dibedakan menjadi 3 tipe. Adapun ketiga tipe tersebut adalah:

1. Tipe Job Shop

Yang menjadi ukuran pemesanan produk dengan tipe ini adalah ukuran

pemesanan kecil. Dimana produknya bertipe diskrit, aliran produksinya dapat

berbeda untuk tiap produk, setup tinggi sehingga ongkos produksi tinggi,

mesin-mesin bertipe general purpose, beban kerja tiap stasiun kerja berbeda,

dan keahlian pekerja dituntut tinggi. Job shop merupakan proses produksi

yang bekerja berdasarkan pesanan.

2. Batch Production

Adalah proses produksi yang bekerja berdasarkan keinginan atau kebutuhan

konsumen. Pada proses produksi seperti ini, suatu pabrik memiliki

kemampuan untuk menghasilkan produk pada laju produksi dalam suatu

jumlah tertentu yang memungkinkan untuk mengadakan persediaan, dan

kemudian merubah proses produksi untuk menghasilkan macam produk yang

lain. Mesin atau peralatan dirancang mengarah pada tipe general purpose

machine tetapi untuk produksi dengan laju yang tinggi.

3. Mass Production

Mass production digunakan untuk menghasilkan produk dalam jumlah yang

besar tetapi relatif sejenis. Mesin dan peralatan yang digunakan dirancang

special purpose. Disisi lain, keterampilan berproduksi dari manusia dialihkan

ke mesin sehingga tidak terlalu membutuhakan skill yang tinggi dari operator.

Pabrik PT. Gold Coin Indonesia, jenis proses produksinya adalah tipe

batch production, karena proses produksi dilakukan berdasarkan keinginan dan

kebutuhan konsumen dimana volume dan laju produksinya tinggi.

2.5.1. Standar Mutu Bahan/Produk

Standar mutu dibutuhkan supaya bahan baku yang digunakan maupun

produk yang dihasilkan tidak menjauhi dari spesifikasi standar yang telah

ditetapkan.

Yang menjadi kualitas daripada bahan baku dan produk pada PT. Gold

Coin Indonesia diperiksa di laboratorium setiap hari untuk tetap menjaga mutu

dari bahan baku dan produk yang dihasilkan oleh pabrik. Standar mutu bahan

baku dan produk pada PT. Gold Coin Indonesia dapat dilihat pada Tabel 2.2.

dan Tabel 2.3.

2.5.2. Bahan yang Digunakan

Bahan-bahan yang diperlukan untuk melakukan produksi pakan ternak

pada PT. Gold Coin Indonesia meliputi bahan baku, bahan tambahan dan bahan

penolong yang disesuaikan dengan standar mutu yang telah ditetapkan.

Bahan-bahan tersebut mengandung zat-zat gizi yang dibutuhkan oleh tubuh ternak.

Zat-zat gizi yang dibutuhkan tersebut adalah protein, lemak, karbohidrat, vitamin,

2.5.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses produksi

dengan komposisi persentase yang tinggi dan merupakan bahan yang membentuk

bagian integral dari suatu produk jadi. Bahan baku yang digunakan adalah:

1. Jagung

Jagung merupakan sumber energi yang baik karena mengandung zat

karbohidrat dengan persentase yang tinggi dan zat protein. Jenis jagung yang

digunakan pada PT. Gold Coin Indonesia dibedakan atas jagung lokal dan

juga jagung impor. Jagung lokal berasal dari Sidikalang, Berastagi,

Kabanjahe. Sedangkan jagung impor berasal dari India.

2. Dedak

Dedak yang digunakan dibedakan atas dua jenis yaitu dedak beras dan dedak

gandum. Dedak beras dibedakan atas dua jenis yaitu dedak halus dan dedak

kasar. Dedak halus merupakan kulit ari beras yang diperoleh dari proses

penggilingan beras, bahan ini diperoleh dari agen lokal yang ada di daerah

Medan. Sedangkan dedak kasar merupakan hasil hancuran padi. Pada dedak

gandum yang digunakan adalah wheat pollard, yaitu dedak yang berasal dari

kulit ari gandum yang diimpor dari USA.

3. Bungkil Kacang Kedelai

Disebut juga Soya Bean Meal (SBM). SBM mengandung nilai protein yang

tinggi, karena didalamnya terkandung asam amino lisin, yaitu asam amino

yang paling essensial diantara asam-asam amino yang lainnya. Bahan ini

4. Tepung Ikan

Tepung ikan merupakan hasil dari pengolahan ikan yang diolah menjadi

tepung. Kandungan tepung ikan meliputi protein, lemak dan juga kalsium.

Bahan ini diperoleh dari agen lokal yang ada di Medan.

5. Tepung Daging dan Tulang

Disebut juga Meat Bone Meal (MBM). MBM merupakan hasil pengolahan

dari daging yang diolah menjadi tepung. MBM ini mengandung protein,

lemak dan juga kalsium. Meat Bone Meal diimpor dari negara Australia.

6. Kopra

Kopra digunakan sebagai bahan baku dalam pembuatan pakan ternak karena

mengandung persentase serat yang tinggi. Kopra dipesan dari agen lokal yang

ada di Medan yang bekerjasama dengan para penjual kopra.

7. Minyak Sawit (CPO)

CPO merupakan bahan yang penting karena memiliki nilai biologis yang

tinggi yang diperlukan dalam pembuatan pakan ternak. CPO diperoleh dari

agen lokal penjualan CPO di daerah Medan.

8. Ampas Sawit

Disebut juga Palm Kernel. Ampas sawit ini mengandung nilai protein dan

lemak yang tinggi yang sangat diperlukan dalam pembuatan pakan ternak.

2.5.2.2. Bahan Tambahan

Bahan tambahan adalah bahan yang dibutuhkan guna menyelesaikan suatu

produk, tetapi pemakaiannya sangat sedikit atau cukup kompleks yang dapat

mempengaruhi kualitas produk dan juga dapat menambah nilai jual dari produk

dan merupakan bagian dari produk akhir. Adapun bahan tambahan yang

digunakan adalah:

1. Karung plastik sebagai pembungkus produk yang sumbernya berasal dari

pabrik karung plastik lokal yang dekat dengan perusahaan.

2. Benang jahit digunakan untuk menjahit karung yang sumbernya dari pabrik

benang yang ada di pulau Jawa.

3. Stiker atau cap pabrik diperoleh dengan melakukan kerjasama dengan

percetakan lokal.

4. Garam dan mineral, seperti sodium, pig minera, dan poultry mineral yang

berasal dari negara USA.

5. Vitamin, seperti lysine, luprosi, dan finase yang berasal dari Australia.

6. Minyak nabati, seperti canola oil, dan palm oil yang berasal dari USA.

7. Zat aditif, seperti tapioca yang berasal dari Spayol.

8. Bahan liquid, seperti rhodimet dan choline Cl yang berasal dari USA.

2.5.2.3. Bahan Penolong

Bahan penolong adalah bahan yang tidak tampak dalam produk jadi tetapi

hanya menolong proses produksi agar berjalan dengan lancar dan digunakan

1. Solar sebagai bahan bakar berasal dari Pertamina.

2. Minyak pelumas sebagai pelumas juga berasal dari Pertamina.

3. Air yang berasal dari tanah.

2.5.3. Uraian Proses Produksi

Tahapan dalam proses pembuatan pakan ternak di PT. Gold Coin

Indonesia yaitu:

1. Penuangan (Intake)

Pada proses penuangan, bahan yang dituangkan adalah bahan baku. Terdapat

tiga buah intake, yaitu intake untuk penuangan bahan baku jagung, intake I

dan intake II untuk penuangan bahan baku selain jagung seperti dedak, kopra

tepung ikan, dll. Bahan baku ini akan dibawa ke tempat penyaringan dengan

menggunakan chain conveyor dan bucket elevator.

2. Penyaringan

Setelah itu, bahan baku akan melewati suatu sistem magnet dimana

kotoran-kotoran besi dan logam yang tercampur dengan bahan baku akan terpisah.

Selanjutnya bahan baku akan disaring melalui drum siever atau drum

pengayak untuk memisahkan bahan baku dari kotoran non-logam seperti kayu,

plastik dan benda keras lainnya.

3. Pengeringan

Setelah melewati proses penyaringan, bahan baku selain jagung akan dibawa

ke bin raw material dengan menggunakan chain conveyor dan bucket

Silo terdapat dua buah yaitu silo untuk jagung basah dan jagung kering.

Jagung basah harus dikeringkan terlebih dahulu agar tidak mengalami

penurunan kualitas. Jagung kering memiliki kadar air normal yaitu sekitar

17%-25%. Oleh karena itu, jagung basah akan dibawa ke tempat pengeringan

dengan chain conveyor dan bucket elevator lalu dikeringkan dengan

menggunakan dryer dengan cara menyemprotkan udara panas. Setelah jagung

basah dikeringkan maka jagung tersebut akan dibawa ke silo jagung kering

dengan menggunakan chain conveyor dan bucket elevator. Di silo jagung

kering ini, jagung akan di-blower yaitu didinginkan agar jagung tidak panas

akibat bertumpuknya jagung-jagung. Selanjutnya dari silo jagung kering akan

dibawa ke bin raw material dengan menggunakan chain conveyor dan bucket

elevator.

4. Penimbangan (dosing)

Semua bahan baku telah menempati bin-bin sesuai dengan yang telah

ditentukan. Kemudian akan dilakukan penimbangan (dosing). Timbangan

terdapat dua buah yaitu timbangan I dan timbangan II. Sesuai dengan formula

yang telah ditetapkan bahan akan ditimbang untuk 1 batch sebanyak 3 ton.

Lalu dibawa ke bin hopper dengan menggunakan chain conveyor dan bucket

elevator. Adapun formula pembuatan pakan ternak ini secara umum terdiri

dari:

a. Jagung : 50% dari jumlah komposisi.

b. SBM (Soya Bean Meal) : 6 % dari jumlah komposisi.

d. Kopra : 1,5% dari jumlah komposisi.

e. CPO (Crude Palm Oil) : 2% dari jumlah komposisi.

f. Tepung ikan : 2,5% dari jumlah komposisi.

g. Zat aditif :34,99% dari jumlah komposisi.

h. Enzim finase : 0,01% dari jumlah komposisi.

5. Penggilingan

Proses penggilingan dimulai setelah bahan baku masuk ke dalam vibrator

shifter untuk memisahkan bahan baku dengan ukuran yang kasar, sedang dan

halus. Bahan baku dengan ukuran kasar dan sedang akan mengalami proses

penggilingan terlebih dahulu sebelum masuk ke dalam mesin mixer,

sedangkan bahan baku halus dapat langsung menuju mesin mixer. Proses

pengilingan dilakukan dengan dua buah mesin hammer mill yang berkapasitas

22 ton/jam dan berputar dengan kecepatan 3000 rpm dengan daya sebesar 132

kW. Bahan baku yang masuk akan mengalami proses pemukulan dengan

kecepatan tinggi sehingga bahan baku akan terpukul dan terlempar ke arah

saringan/pengayak yang dipasang sepanjang sisi mesin penggiling. Mesin

penggiling ini dilengkapi dengan dust collector yang berfungsi membuang

udara panas hasil sampingan dari proses penggilingan. Udara panas hasil

pengilingan dihisap oleh blower malalui dust filter sehingga udara panas

yang bersih di buang ke udara, sedangkan debu yang tersaring jatuh ke hopper

penampung. Pada proses ini, blower berfungsi untuk mempercepat proses

kasar akan cepat terpukul oleh pisau-pisau. Hasil pengilingan disimpan

terlebih dahulu di hammer mill pack sebelum masuk ke proses lebih lanjut.

6. Pencampuran (mixing)

Hasil penggilingan dari hammer mill pack akan dicampur hingga rata di mixer.

Pada saat proses mixing ini bahan tambahan cair berupa CPO, rhodimet dan

choline Cl, zat aditif, garam, mineral dan vitamin dicampur dengan bahan

baku. Mesin mixer yang digunakan berkecepatan 22 rpm dan kapasitas 6000

liter dengan daya 30 kW. Mesin ini terdiri dari pisau-pisau pengaduk yang

berputar pada sumbunya. Lama pencampuran dapat diatur dengan alat

pengontrol dari ruang panel. Jika produk yang diinginkan dalam bentuk mash

(tepung), hasil pencampuran dari mesin mixer akan dibawa ke bin finished

product. Untuk produk berbentuk pellet, bahan hasil campuran akan melalui

proses peletizing sedangkan untuk produk berbentuk crumble akan melalui

proses peletizing dan crumbling.

7. Pembutiran (Peletizing)

Hasil campuran dari mesin mixer akan dibawa ke mesin pellet mill dan

dilakukan pemanasan dengan tujuan untuk memudahkan pembentukan pellet.

Bahan terlebih dahulu dipanaskan dengan steam berasal dari boiler. Steam

yang digunakan bersuhu 850C. Pemanasan dilakukan agar proses penekanan menjadi lebih mudah. Setelah itu dilakukan proses penekanan/press. Proses

pemeletan dilakukan dengan mesin press yang terdiri dari ring die press yang

mempunyai lubang-lubang dengan ukuran tertentu, dimana die ring berputar

pada bagian tengahnya terdapat 2 buah rol yang berputar searah dengan

putaran die ring press dengan kecepatan yang sama dan saling menekan.

Dengan demikian bahan campuran yang masuk akan berputar dan ditekan

keluar melalui lubang-lubang yang terdapat pada ring die press, di luar ring

die press terdapat pisau yang akan memotong hasil pellet, sehingga ukuran

sesuai dengan yang diinginkan. Setelah itu butiran bentuk pellet dibawa ke

mesin cooler untuk didinginkan sampai temperatur udara luar (280C). Hasil dari mesin cooler ini akan dibawa ke bin finished product jika produk yang

diinginkan dalam bentuk pellet. Namun jika produk yang diinginkan dalam

bentuk crumble, maka hasil dari mesin cooler ini akan dibawa ke mesin

crumble.

8. Proses Pembentukan Crumble

Untuk mendapatkan bentuk crumble, butiran pellet dipotong-potong menjadi

ukuran yang lebih kecil sesuai dengan yang diinginkan dengan menggunakan

mesin crumble yang berputar dengan kecepatan 22 rpm dan daya 1,5 kW.

Setelah proses crumble selesai, bahan dibawa dengan menggunakan chain

conveyor dan bucket elevator ke vibrator untuk disaring kembali. Hasil

pengayakan dibawa ke bin finished product untuk proses sacking.

9. Pengepakan (Sacking Off)

Hasil akhir proses produksi dapat berupa mash, pellet, crumble dan konsentrat

akan dibawa ke proses sacking off. Produk jadi akan dituang ke karung plastik

ataupun karung kertas dengan belt conveyor dimana proses tersebut

produk yang diinginkan, yaitu 50 kg/karung. Lalu karung dijahit dengan

sewing machine dan diangkut ke gudang produk jadi dengan forklift.

2.5.4. Mesin dan Peralatan

Jenis peralatan dalam produksi terdiri dari mesin dan peralatan. Secara

umum mesin diartikan sebagai peralatan yang memerlukan tenaga penggerak

(power), sedangkan peralatan atau equipment diartikan sebagai peralatan yang

tidak memerlukan tenaga penggerak (power). Adapun mesin yang digunakan

pada PT. Gold Coin Indonesia dijelaskan pada Tabel 2.4.

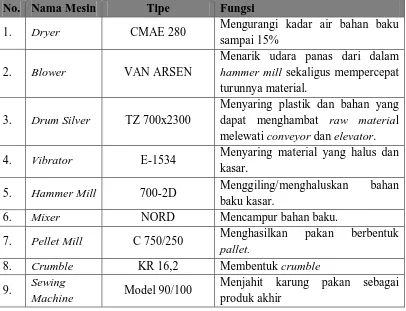

Tabel 2.4. Mesin-Mesin pada PT. Gold Coin Indonesia

No. Nama Mesin Tipe Fungsi

1. Dryer CMAE 280 Mengurangi kadar air bahan baku

sampai 15%

2. Blower VAN ARSEN

Menarik udara panas dari dalam

hammer mill sekaligus mempercepat

turunnya material.

3. Drum Silver TZ 700x2300

Menyaring plastik dan bahan yang dapat menghambat raw material melewati conveyor dan elevator.

4. Vibrator E-1534 Menyaring material yang halus dan

kasar.

5. Hammer Mill 700-2D Menggiling/menghaluskan bahan

baku kasar.

6. Mixer NORD Mencampur bahan baku.

7. Pellet Mill C 750/250 Menghasilkan pakan berbentuk

pallet.

8. Crumble KR 16,2 Membentuk crumble

9. Sewing

Machine Model 90/100

Peralatan yang ada pada PT. Gold Coin Indonesia dijelaskan pada Tabel 2.5.

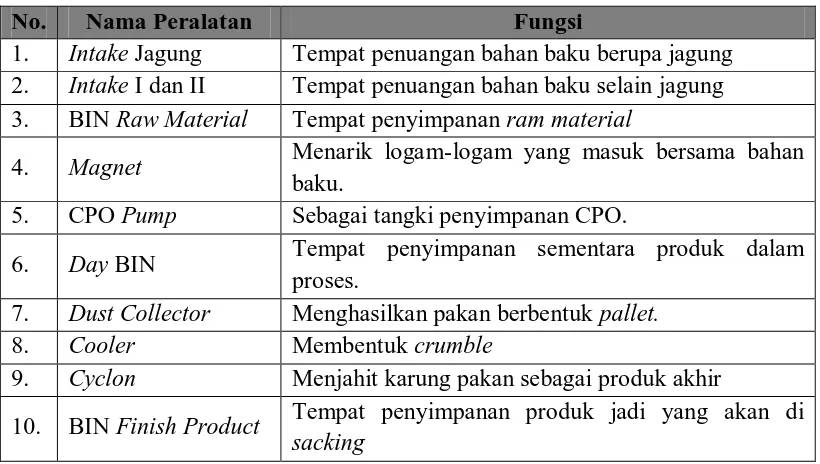

Tabel 2.5. Peralatan-Peralatan pada PT. Gold Coin Indonesia

No. Nama Peralatan Fungsi

1. Intake Jagung Tempat penuangan bahan baku berupa jagung

2. Intake I dan II Tempat penuangan bahan baku selain jagung

3. BIN Raw Material Tempat penyimpanan ram material

4. Magnet Menarik logam-logam yang masuk bersama bahan

baku.

5. CPO Pump Sebagai tangki penyimpanan CPO.

6. Day BIN Tempat penyimpanan sementara produk dalam

proses.

7. Dust Collector Menghasilkan pakan berbentuk pallet.

8. Cooler Membentuk crumble

9. Cyclon Menjahit karung pakan sebagai produk akhir

10. BIN Finish Product Tempat penyimpanan produk jadi yang akan di

BAB III

LANDASAN TEORI

Pergudangan merupakan fasilitas dan aktivitas yang kompleks sebagai

pendukung perusahaan manufaktur. Sejak dahulu, gudang1

1. Buffer; menahan inventori yang digunakan untuk menyeimbangkan dan

menyangga variasi yang terjadi antara jadwal produksi dan permintaan. Untuk

aplikasi ini, gudang dilokasikan dekat dengan fasilitas manufaktur. Gudang

yang melayani permintaan ini diisi kembali dalam basis bulanan atau tiga

bulanan.

berfungsi sebagai

buffer atau penyeimbang dan untuk menentukan langkah-langkah selanjutnya

suatu perusahaan, apakah perusahaan akan menggunakan gudang untuk komersial

atau lebih baik digunakan sendiri. Tujuan perancangan gudang adalah untuk

meminimalkan biaya pengadaan dan pengoperasian sebuah gudang . Kunci tujuan

dari sistem pergudangan adalah untuk mengurus dan menyimpan barang-barang

yang siap untuk didistribusikan, sehingga semua waktu tercapai seperti yang

diinginkan pelanggan.

3.1. Fungsi Gudang

Suatu lingkungan pergudangan biasanya menyediakan beberapa kebutuhan

berikut ini:

1

2. Konsolidasi; suatu gudang biasanya digunakan untuk mengakumulasi dan

menggabungkan produk dari beberapa area manufaktur dalam suatu

perusahaan atau dari banyak perusahaan. Hal ini menfasilitasi kombinasi

pengiriman ke pelanggan biasa. Gudang dengan tipe seperti ini ditempatkan

di tengah lokasi produksi atau basis pelanggan. Tipe fasilitas ini merespon

pesanan mingguan atau bulanan secara regular.

3. Respon yang cepat; cepat tanggap dalam suatu gudang merupakan aspek yang

penting untuk memperpendek jarak transportasi untuk memudahkan akses ke

permintaan pelanggan.

3.2. Macam-macam Gudang

Umumnya, pada kebanyakan perusahaan gudang berada dalam ruangan. Pada

suatu pabrik, kita dapat membedakan macam gudang menurut karakteristik

material yang akan disimpan, yaitu:

1. Penyimpanan bahan baku

Gudang akan digunakan untuk menyimpan setiap material yang dibutuhkan

dalam proses produksi. Lokasi gudang umumnya berada di dalam bangunan

pabrik. Beberapa jenis barang tertentu bisa pula diletakkkan di luar bangunan

pabrik, sehingga perusahaan dapat menghemat biaya gudang karena tidak

memerlukan bangunan khusus untuk itu. Gudang demikian disebut pula

stockroom Karena fungsinya memang menyimpan stok untuk kebutuhan

2. Penyimpanan Barang Setengah jadi

Dalam industri manufaktur, kita sering menemui bahwa benda kerja harus

melalui beberapa macam operasi dalam pengerjaannya. Prosedurnya harus

terhenti karena dari satu operasi ke operasi berikutnya waktu pengerjaan yang

dibutuhkan tidaklah sama. Akibatnya, barang atau material harus menunggu

sampai sampai mesin atau operator berikutnya siap mengerjakannya.

3. Penyimpanan Produk Jadi

Gudang ini digunakan untuk menyimpan produk yang telah selesai dikerjakan.

4. Penyimpanan bagi pemasok

Gudang menyimpan barang nonproduktif dan akan digunakan untuk

pengerjaan pengepakan, perawatan dan penyimpanan barang kebutuhan

kantor.

5. Penyimpanan komponen jadi

Gudang untuk menyimpan komponen yang siap dirakit. Gudang demikian

biasa diletakkan berdekatan dengan area perakitan atau bias pula diletakkan

secara terpisah dalam penyimpanan barang setengah jadi.

6. Salvage

Dalam sebagian proses produksi, ada kemungkinan beberapa benda kerja akan

salah dikerjakan. Akibatnya, barang memerlukan pengerjaan kembali untuk

perbaikan, sehingga kualiatas produksi harus diperbaiki. Oleh karena itu,

perusahaan memerlukan suatu area guna menyimpan benda kerja yang salah

7. Buangan dan limbah

Gudang digunakan untuk menyimpan material atau komponen yang salah

dikerjakan dan sudah tidak dapat diperbaiki.

3.3. Aktivitas-Aktivitas di Dalam Gudang

Gudang memiliki fungsi yang cukup penting dalam menjaga kelancaran

operasi produksi suatu pabrik. Sebagai bagian dari penyimpanan produk ada

bermacam-macam aktivitas yang terjadi pada proses mendapatkan material ke

dalam atau keluar gudang. Beberapa aktivitas2

1. Penerimaan; diawali dengan pemberitahuan kedatangan barang ke gudang.

Secara konseptual, aktivitas ini merupakan kumpulan aktivitas yang

melibatkan penerimaan yang rapi dari seluruh material ke dalam gudang.

Aktivitas ini menyediakan bahwa jaminan bahwa kuantitas dan kualitas sesuai

dengan pesanan, dan membantu mengeluarkan material ke penyimpanan atau

fungsi organisasional lain yang dibutuhkannya. Produk-produk diterima dalam

beban pallet yang besar sehingga kebutuhan pekerja tidak tinggi. Maka biaya

penerimaan untuk biaya operasional rendah dalam gudang.

yang terjadi dalam gudang :

2. Prepacking; dalam gudang saat produk diterima dalam jumlah besar dari

penyalur maka pengemasan dilakukan dimana pengemasan produk setelah itu

kemasan single atau dikombinasikan dengan produk lain untuk membentuk

kotak atau golongan-golongan. Saat pengemasan meningkat pesat kebutuhan

ukuran kotak penyimpanan atau saat suatu part dikumpulkan ke beberapa

2