RE-DESAIN EGREK SEBAGAI ALAT PEMANEN KELAPA SAWIT

MENGGUNAKAN KANSEI ENGINEERING DAN QUALITY

FUNCTION DEPLOYMENT DI PTPN III (KEBUN RAMBUTAN)

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

oleh

Reza Adhi Nugraha

100403092

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa karena atas Rahmat dan Karunia-Nya, penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Penulisan Tugas Sarjana ini adalah bertujuan untuk memenuhi salah satu syarat akademis yang harus dipenuhi oleh mahasiswa dalam menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini merupakan road map penelitian ergonomi kelapa sawit yang diketuai pembimbing II. Penulis merupakan salah satu tim yang melakukan penelitian pada PTPN III Kebun Rambutan terkait dengan permasalahan nyata yang ada di perkebunan kelapa sawit. Tugas Sarjana ini berjudul “Re-Desain Egrek Sebagai Alat Pemanen Kelapa Sawit Menggunakan Kansei Engineering dan Quality Function Deploymentdi PT. Perkebunan Nusantara III (Kebun Ramnbutan)”.

Penulis menyadari bahwa tugas arjana ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi semua pihak yang membutuhkannya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

UCAPAN TERIMA KASIH

Segala puji dan syukur penulis ucapkan yang sebesar-besarnya kepada Allah SWT yang telah memberikan kesempatan kepada penulis untuk dapat mengikuti pendidikan di Departemen Teknik Industri USU serta telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Prof. Dr. Ir. A. Rahim Matondang, MSIE. selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

3. Ibu Dr. Eng. Listiani Nurul Huda, MT. selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal dalam penulisan tugas sarjana ini.

6. Kepala Laboratorium Ergonomi dan Perancangan Sistem Kerja, Ibu Ir. Dini Wahyuni, MT atas semua dukungan dan bimbingan selama ini di Teknik Industri, terutama di Laboratorium.

7. Staff pegawai Teknik Industri, Bang Ridho, Bang Mijo, Kak Dina, Bang Nurmansyah, Kak Rahma, dan Ibu Ani, terimakasih atas bantuannya dalam keperluan administrasi untuk melaksanakan tugas sarjana ini.

8. Kedua orangtua tercinta, Safriza Rafi dan Nur Aida yang tiada hentinya mendukung penulis baik secara moril, doa, maupun materil sehingga tugas sarjana ini dapat diselesaikan.

9. Kedua saudari tercinta Ade Sukma Rianda dan Amelia Rizky Safrida yang selalu memberikan dukungan dan motivasi sehingga penulis dapat menyelesaikan tugas sarjana.

10. Teman-teman seperjuangan penelitian tugas sarjana: Rahmadan, Fuad, Ajiz, Willy, dan Tami saling membantu dan bekerja sama selama penelitian.

11. Sahabat-sahabat terdekat penulis selama mengikuti perkuliahan di Departemen Teknik Industri USU Vita, Rahmadan, Nadia, Zul, Fuad, Syahreza, Danu, Liyana, Syally, Gema, Zain, Chandra, Fauzi, Adel, Dedek, Azhar, dan Sheihan.

Bang Doni, Bang Ona, Kak Hasi, Kak Silvia, Kak Poppy, Kak Uci, dan Bang Suryadi. Rekan Stambuk 2010, Gavri, Ajiz, Joseph, Martha, Saryanta, Adra, Willy, dan Nadia. Stambuk 2011, Rama, Loli, Poppy, Holongan, dan Marina, serta Stambuk 2012, Ryan, Savudan, Sarmida, Tania, Andy, Tri , dan Jennifer.

13. Seluruh teman-teman angkatan 2010 (TITEN) serta abang kakak senior dan junior di Departemen Teknik Industri USU yang telah memberikan banyak masukan kepada penulis.

14. Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xx

DAFTAR LAMPIRAN ... xxiii

ABSTRAK ... xxiv

I PENDAHULUAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan... II-1 2.2. Visi dan Misi ... II-2 2.3. Ruang Lingkup Bidang Usaha ... II-2 2.4. Tenaga Kerja dan Jam Kerja Perusahaan ... II-3 2.5. Premi Panen ... II-4 2.6. Proses Pemanenan ... II-6

III LANDASAN TEORI

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.5.2. QFD Fase II ... III-18 3.6. Antropometri ... III-20 3.6.1. Prinsip-prinsip Penggunaan Data Antropometri ... III-22 3.6.2. Dimensi Tubuh Pengkuran Data Antropometri ... III-23 3.6.3. Aplikasi Antropometri dalam Perancangan Produk ... III-24

IV METODOLOGI PENELITIAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Ketidaksesuaian Alat dengan Pekerja Berdasarkan Dimensi

Tubuh ... V-1 5.1.1. Identifikasi Keluhan Menggunakan Standard Nordic

Questionare (SNQ) ... V-1 5.1.2. Identifikasi Keluhan Menggunakan Kuesioner

Pendahuluan ... V-7 5.2. Ketidaksesuaian Alat dengan Pekerja Berdasarkan Dimensi

dan Material Alat ... V-9 5.2.1. Desain dan Atribut Egrek Aktual ... V-9 5.2.2. Analisis Atribut Menggunakan Metode Kansei

Engineering ... V-10 5.2.2.1. Penetapan Tujuan ... V-10 5.2.2.2. Pengumpulan Kansei Word ... V-11 5.2.2.3. Penetapan Skala Semantic Differential ... V-12 5.2.2.4. Pengumpulan Sampel Produk ... V-13 5.2.2.5. Pengurutan Spesifikasi Kategori ... V-13 5.2.2.6. Evaluasi Eksperimen ... V-14

5.2.2.6.1. Rekapitulasi Kuesioner Semantic

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.6.2. Uji Validitas dan Reliabilitas Data Hasil Kuesioner Semantic Diffrential ... V-21 5.2.2.7. Analisis Statistik Kuesioner Semantic

Differential ... V-26 5.2.2.8. Interpretasi dari Data yang Dianalisis ... V-28 5.3. Ketidaksesuaian Alat dengan Pekerja Berdasarkan

Dimensi Teknis ... V-30 5.3.1. Rekapitulasi Kuesioner Tertutup... V-30 5.3.2. Rekapitulasi Kuesioner Karakteristik Teknis... V-31 5.3.3. Uji Validitas dan Reliabilitas Data Hasil Kuesioner

Tertutup ... V-31 5.3.4. Membangun Matriks Quality Function Deployment

(QFD) Fase I ... V-34 5.3.4.1. Identifikasi Kebutuhan Pekerja Panen ... V-34 5.3.4.2. Menyusun Matriks Perencanaan ... V-35 5.3.4.3. Menetapkan Karakteristik Teknik Terhadap

Kebutuhan Pekerja Panen... V-41 5.3.4.4. Menetapkan Hubungan Antara Karakteristik

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.3.4.5. Menetapkan Tingkat Hubungan Antara Karakteristik Teknis Produk Dengan Keinginan Pekerja Panen ... V-43 5.3.4.6. Membangun Matriks House of Quality (HOQ)

Desain Egrek ... V-44 5.3.5. Membangun Quality Function Deployment (QFD) Fase

II ... V-48 5.3.5.1. Menetapkan Katakteristik Teknis Prioritas

Berdasarkan QFD Fase I ... V-48 5.3.5.2. Menetapkan Part Kritis ... V-49 5.3.5.3. Menetapkan Hubungan Antara Part Kritis ... V-49 5.3.5.4. Menetapkan Hubungan Antara Karakteristik

Teknis dengan Part Kritis ... V-51 5.3.5.5. Membangun Matriks House of Quality (HOQ)

Desain Egrek ... V-52 5.4. Re-Desain Egrek ... V-56 5.4.1. Data Dimensi Tubuh Pekerja ... V-57 5.4.2. Perhitungan Rata-rata, Standar Deviasi, Nilai

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.4.4. Uji Kecukupan Data ... V-63 5.4.5. Uji Kenormalan Data ... V-65 5.4.6. Penetapan Data Antropometri ... V-66

5.4.6.1. Penetapan Data Antropometri

dengan Prinsip Ekstrim ... V-69

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Ketidaksesuaian Alat dan pekerja Berdasarkan Dimensi Tubuh ... VI-1 6.2. Analisis Ketidaksesuaian Alat dan Pekerja Berdasarkan

Dimensi dan material Alat... VI-4 6.3. Analisis Ketidaksesuaian Alat dan Pekerja Berdasarkan

Dimensi Teknis ... VI-5 6.3.1. Analisis Metode Quality Function Deployment (QFD)

Fase I ... VI-6 6.3.2. Analisis Metode Quality Function Deployment (QFD)

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

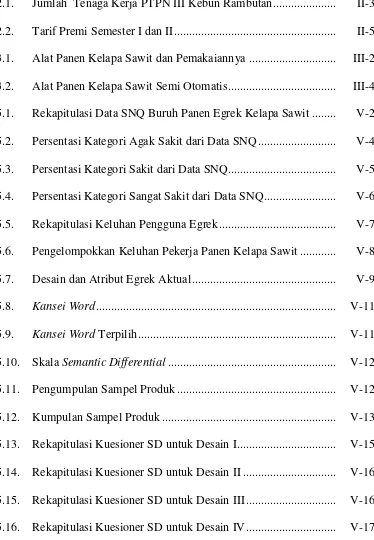

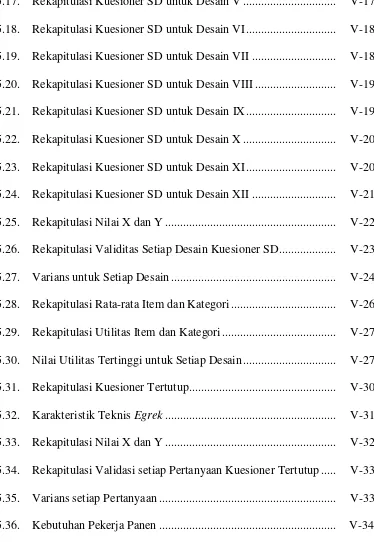

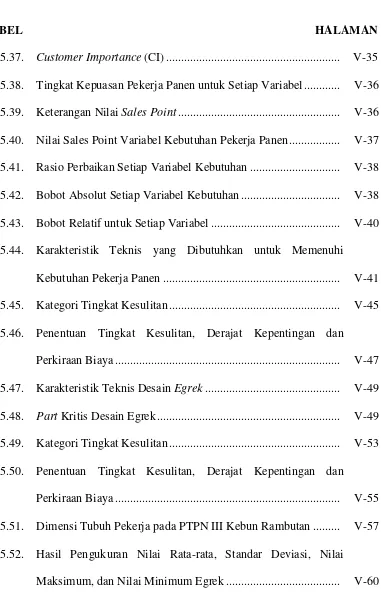

DAFTAR TABEL

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.37. Customer Importance (CI) ... V-35 5.38. Tingkat Kepuasan Pekerja Panen untuk Setiap Variabel ... V-36 5.39. Keterangan Nilai Sales Point ... V-36 5.40. Nilai Sales Point Variabel Kebutuhan Pekerja Panen ... V-37 5.41. Rasio Perbaikan Setiap Variabel Kebutuhan ... V-38 5.42. Bobot Absolut Setiap Variabel Kebutuhan ... V-38 5.43. Bobot Relatif untuk Setiap Variabel ... V-40 5.44. Karakteristik Teknis yang Dibutuhkan untuk Memenuhi

Kebutuhan Pekerja Panen ... V-41 5.45. Kategori Tingkat Kesulitan ... V-45 5.46. Penentuan Tingkat Kesulitan, Derajat Kepentingan dan

Perkiraan Biaya ... V-47 5.47. Karakteristik Teknis Desain Egrek ... V-49 5.48. Part Kritis Desain Egrek ... V-49 5.49. Kategori Tingkat Kesulitan ... V-53 5.50. Penentuan Tingkat Kesulitan, Derajat Kepentingan dan

Perkiraan Biaya ... V-55 5.51. Dimensi Tubuh Pekerja pada PTPN III Kebun Rambutan ... V-57 5.52. Hasil Pengukuran Nilai Rata-rata, Standar Deviasi, Nilai

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

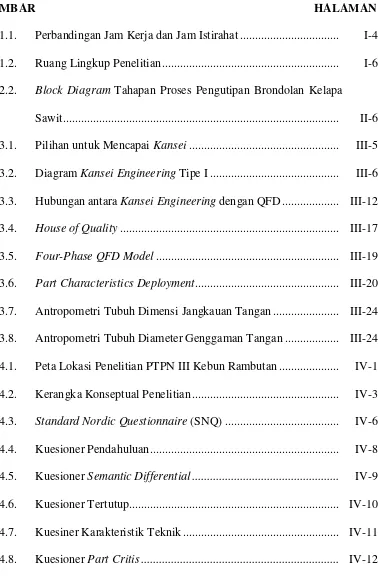

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1. Perbandingan Jam Kerja dan Jam Istirahat ... I-4 1.2. Ruang Lingkup Penelitian ... I-6 2.2. Block Diagram Tahapan Proses Pengutipan Brondolan Kelapa

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

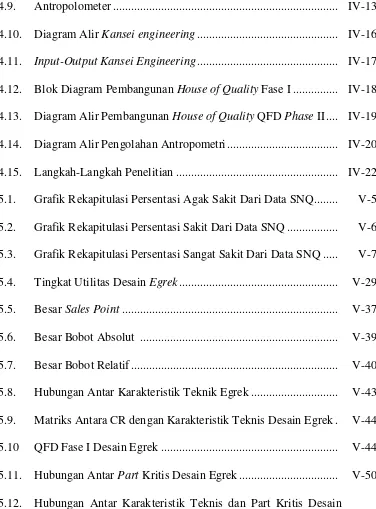

4.9. Antropolometer ... IV-13 4.10. Diagram Alir Kansei engineering ... IV-16 4.11. Input-Output Kansei Engineering ... IV-17 4.12. Blok Diagram Pembangunan House of Quality FaseI ... IV-18 4.13. Diagram Alir Pembangunan House of Quality QFD Phase II .... IV-19 4.14. Diagram Alir Pengolahan Antropometri ... IV-20 4.15. Langkah-Langkah Penelitian ... IV-22 5.1. Grafik Rekapitulasi Persentasi Agak Sakit Dari Data SNQ... V-5 5.2. Grafik Rekapitulasi Persentasi Sakit Dari Data SNQ ... V-6 5.3. Grafik Rekapitulasi Persentasi Sangat Sakit Dari Data SNQ ... V-7 5.4. Tingkat Utilitas Desain Egrek ... V-29 5.5. Besar Sales Point ... V-37 5.6. Besar Bobot Absolut ... V-39 5.7. Besar Bobot Relatif ... V-40 5.8. Hubungan Antar Karakteristik Teknik Egrek ... V-43 5.9. Matriks Antara CR dengan Karakteristik Teknis Desain Egrek . V-44 5.10 QFD Fase I Desain Egrek ... V-44 5.11. Hubungan Antar Part Kritis Desain Egrek ... V-50 5.12. Hubungan Antar Karakteristik Teknis dan Part Kritis Desain

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

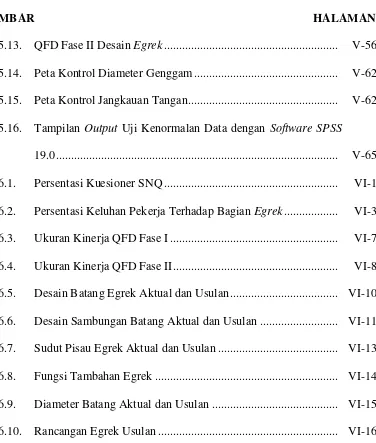

5.13. QFD Fase II Desain Egrek ... V-56 5.14. Peta Kontrol Diameter Genggam ... V-62 5.15. Peta Kontrol Jangkauan Tangan... V-62 5.16. Tampilan Output Uji Kenormalan Data dengan Software SPSS

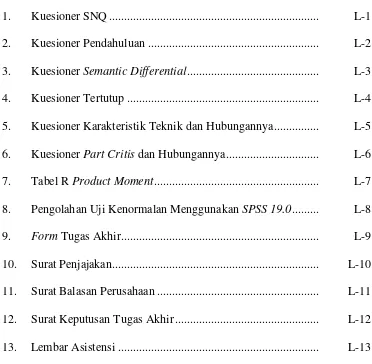

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

Egrek merupakan salah alat yang penting untuk menunjang proses pemanenan di perkebunan sawit. Hal ini menunjukan egrek penting untuk diamati lebih dalam untuk meningkatkan produktvitas kerja pada proses pemanenan. Egrek manual yang digunakan oleh perkebunan sawit di Indonesia belum disesuaikan dengan kebutuhan pekerja panen di lapangan. Penggunaan egrek selama ini memiliki beberapa kekurangan teknis seperti diameter pegangan egrek yang lebih besar dari genggaman tangan, galah yang licin dan selalu selip pada saat digunakan, dan panjang galah yang tidak dapat diubah-ubah. Kekurangan teknis tersebut membuktikan bahwa desain egrek yang digunakan belum disesuaiakan dengan kebutuhan pekerja panen seperti tidak menyesuaikan dimensi tubuh pekerja dengan alat yang digunakan dan tidak memperhatikan faktor kenyamanan pekerja. Ketidaksesuaian desain alat dengan pekerja menimbulkan keluhan. Permasalahan ketidaksesuaian fasilitas kerja dengan pekerja terjadi di PT. Perkebunan Nusantara III Kebun Rambutan yang belum memperhatikan kesesuaian fasilitas kerja dengan pekerja.

Tujuan penelitian ini yaitu memberikan usulan perbaikan rancangan alat bantu kerja pemanen kelapa sawit yang sesuai dengan pekerja panen. Kebutuhan Perancangan produk dapat dilakukan dengan mengetahui emotional needs pekerja yang dapat diketahui dengan metode Kansei Engineering . Dari emotional needs dapat diperoleh variabel produk yang sesuai kebutuhan pekerja panen. Metode ini juga diintegrasikan dengan metode Quality Function Deployment (QFD) untuk menrjemahkan kebutuhan konsumen kedalam karakteristik teknis dalam peningkatan mutu alat panen. Agar alat egrek lebih ergonomis perancangan egrek juga menyesuaikan dimensi alat dengan dimensi tubuh manusia menggunakan antropometri.

Hasil analisis dengan metode kansei engineering terpilih desain dengan nilai utilitas tertinggi yaitu sebesar 0,929 sehingga didapat 5 variabel atribut rancangan sesuai keinginan konsumen yaitu panjang batang 16 meter, bahan batang Alumunium Fiber, Bahan pisau High Spring Steel, Sudut pisau 800, dan sambungan batang double clamp. Kansei Engineering digunakan sebagai customer requirement pada QFD dan dilanjutkan dengan penentuan Karakteristik teknik sehingga didapat 5 karakteristik teknik yaitu akurasi dimensi, proses pemanasan, lama pengasahan pisau, proses pencetakkan, dan komposisi bahan. Karakteristik teknik dengan 2 nilai tertinggi yaitu proses pencetakkan dan proses pemanasan yang akan dilanjutkan dengan QFD fase II sehingga diperoleh dua karakteristik teknik tertinggi yaitu titik lebur bahan dan bahan tungku pemanas. Setelah itu spesifikasi egrek terpilih disesuaikan dengan dimensi tubuh dengan Rekomendasi dimensi tubuh adalah 70 cm untuk dimensi tubuh jangkau tangan dan 3,3 cm untuk dimensi diameter genggam.

BAB I

PENDAHULUAN

1.1Latar Belakang

Egrek merupakan salah satu alat yang digunakan untuk proses pemanenan kelapa sawit. Alat ini berfungsi untuk memanen buah kelapa sawit dengan ketinggian tanaman diatas 6 meter. Egrek merupakan salah alat yang penting untuk menunjang proses pemanenan di perkebunan sawit. Hal ini menunjukan egrek penting untuk diamati lebih dalam untuk meningkatkan produktivitas kerja pada proses pemanenan.

Egrek yang digunakan di Indonesia masih manual menggunakan tenaga manusia. Dalam perkembangannya, sudah ada inovasi alat egrek semi otomatis namun terdapat beberapa kendala dimana egrek semi otomatis hanya dapat melakukan pemanenan pada tanaman kelapa sawit yang memiliki tinggi maksimum 6 meter. Kekurangan egrek semi otomatis yang membuat beberapa perkebunan sawit tetap menggunakan egrek manual yang bisa memanen tanaman kelapa sawit yang memiliki tinggi lebih dari 6 meter. Egrek manual yang digunakan oleh perkebunan sawit di Indonesia belum disesuaikan dengan kebutuhan pekerja panen di lapangan.

besar dari genggaman tangan, galah yang licin dan selalu selip pada saat digunakan, dan panjang galah yang tidak dapat diubah-ubah1

Ketidaksesuaian desain alat dengan pekerja menimbulkan keluhan fisik. Keluhan fisik dapat dilihat pada desain egrek yang tidak sesuai dengan dimensi tubuh pekerja yang akan menyebabkan beberapa keluhan karena pekerja harus menggunakan alat tersebut secara berulang-ulang dalam waktu yang cukup lama. Aktivitas memanen menggunakan egrek yang tidak sesuai dengan dimensi tubuh pekerja yang dilakukan secara berulang-ulang dengan gerakan statis cenderung mengakibatkan pekerja mengalami kontraksi otot khususnya pada lengan bagian atas, bahu, dan leher. Keluhan pada pekerja akibat fasilitas kerja yang tidak disesuaikan dengan dimensi tubuh pekerja ditujukkan pada riset”Palm Workers: Designing Ergonomics Harvesting Tool Using User Centered Design Approach to Reducing awkward Body Posture by Catia Simulation” (Irwan Syah, 2014) yaitu desain peralatan manual yang tidak ergonomi berkontribusi terhadap tekanan biomekanik dan meningkatkan resiko trauma secara kumulatif dan gangguan sindrom karpal yang menjadi faktor resiko cedera dan terjadinya MSDs pada

. Kekurangan teknis tersebut membuktikan bahwa desain egrek yang digunakan belum disesuaiakan dengan kebutuhan pekerja panen seperti tidak menyesuaikan dimensi tubuh pekerja dengan alat yang digunakan dan tidak memperhatikan faktor kenyamanan pekerja.

1

pekerja2

Permasalahan ketidaksesuaian fasilitas kerja dengan pekerja juga terjadi di PT. Perkebunan Nusantara III Kebun Rambutan. Perusahaan ini adalah perusahaan yang bergerak dibidang perkebunan kelapa sawit dan karet. Kelapa sawit merupakan komoditi utama yang dihasilkan perusahaan. Pada proses pemanenan kelapa sawit menggunakan peralatan manual salah satunya adalah egrek yang digunakan untuk memanen sawit dengan ketinggian pohon diatas 6 meter. Proses pemanenan kelapa sawit dengan menggunakan egrek dilakukan secara berulang-ulang selama 6 jam dengan berat egrek 6 kg. Kondisi kerja yang ada di PT. Perkebunan Nusantara III belum memperhatikan kesesuaian fasilitas kerja dengan pekerja. Ketidasesuaian tersebut dilihat dari pekerja yang tidak mau menggunakan egrek yang disediakan perusahaan karena tidak nyaman digunakan. Pekerja sudah melakukan modifikasi egrek dengan memesan langsung kepada produsen egrek menggunakan desain yang dirancang sendiri, tetapi desain yang dimodifikasi tetap dirasakan pekerja tidak nyaman. Ketidaksesuaian alat dengan pekerja juga dilihat berdasarkan pengamatan pendahuluan dengan melakukan . Musculoskeletal Disorders (MSDs) merupakan sekumpulan gejala yang berkaitan dengan jaringan otot, tendon, ligamen, kartilago, sistem saraf, struktur tulang, dan pembuluh darah (Tarwaka, 2004). Akibatnya berujung pada ketidakmampuan seseorang untuk melakukan pergerakan dan koordinasi gerakan anggota tubuh atau ekstrimitas sehingga mengurangi efisiensi kerja dan kehilangan waktu kerja.

2

penyebaran kuesioner Standard Nordic Quistionaire (SNQ) diperoleh bahwa terjadi keluhan pada bahu, lengan, paha dan betis. Demikian saat wawancara dengan pekerja, fasilitas kerja tidak sesuai dengan pekerja panen pada saat pemanenan yang dapat dilihat dari sudut pisau egrek, berat egrek aktual, dan pegangan batang egrek yang tidak nyaman menimbulkan gerakan yang berulang-ulang dalam melakukan aktivitas pemotongan pelepah dan tandan buah segar.

Akibat ketidaksesuaiaan alat dengan pekerja panen tersebut dapat mengurangi waktu kerja dari pekerja panen karena menggunakan egrek yang tidak nyaman. Akibatnya pekerja panen sering melakukan istirahat. Perbandingan waktu kerja dan waktu istirahat pekerja dalam 6 jam kerja dapat dilihat pada gambar 1.1 berdasarkan hasil wawancara dengan pekerja.

Gambar 1.1. Perbandingan Jam Kerja dan Istirahat

pekerja sering beristirahat diantaranya ketidaksesuaian alat dengan pekerja yang didapat berdasarkan wawancara dengan 14 pekerja panen kelapa sawit dimana pekerja sering merasakan sakit pada bagian tubuh tertentu saat menggunakan alat egrek secara berulang-ulang dan dalam waktu yang lama sehingga harus sering beristirahat.

Upaya untuk menyesuaikan alat egrek dengan operator, maka dirancang ulang sebuah alat pemanen sawit berdasarkan keinginan pekerja. Selama ini, PT. Perkebunan Nusantara III Kebun Rambutan belum melakukan upaya dalam menelusuri emotional need terhadap produk egrek yang diperoleh dari pekerja. Sehingga digunakan metode kansei Engineering untuk memperoleh fasilitas kerja sesuai kebutuhan dan keinginan konsumen. Metode ini juga diintegrasikan dengan metode Quality Function Deployment (QFD) untuk menerjemahkan kebutuhan konsumen kedalam karakteristik teknis.

1.2Rumusan Masalah

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

Kebun Rambutan berasal dari Perkebunan milik Matskappay Hindia belanda dibawah naungan NV RCMA (Rubber Culture Maatskappy Amsterdam) yang pada tahun 1958 dinasionalisasi menjadi PPN Baru Cabang Sumatera Utara.

Dalam perkembangannya, Perkebunan ini beberapa kali mengalami restrukturisasi, yaitu pada tahun 1961 menjadi PPN SUMUT IV, selanjutnya pada tahun 1976 dirubah menjadi unit Kebun PTP V (Persero).

Kemudian pada bulan April 1994 terjadi penggabungan antara PTP III, IV dan V menjadi satu perusahaan yang diberi nama PT. Perkebunan Nusantara III yang berkantor pusat di Jalan Sei Batang Hari Medan, dimana Kebun Rambutan menjadi salah satu unitnya.

permukaan laut, dan bertofografi datar yang didominasi oleh jenis tanah podsolik merah kuning, aluvial dan hidromorfik kelabu. curah hujan per tahun 1.300 - 2.100 mm, dan bulan basah ± 8 bulan serta bulan kering ± 4 bulan.

2.2 Visi dan Misi

PTPN III memiliki visi menjadi perusahaan agribisnis kelas dunia dengan kenerja prima dan melaksanakan tata kelola bisnis terbaik. Adapun misi dari PTPN III adalah sebagai berikut :

1. Mengembangkan industri hilir berbasis perkebunan secara berkesinambungan.

2. Menghasilkan produk berkualitas untuk pelanggan.

3. Memperlakukan karyawan sebagai asset strategik dan mengembangkannya secara optimal.

4. Menjadikan perusahaan terpilih yang memberikan imbal-hasil terbaik bagi para investor.

5. Menjadikan perusahaan yang paling menarik untuk bermitra bisnis.

6. Memotivasi karyawan untuk berpartisipasi aktif dalam mengembangkan komunitas.

7. Melaksanakan seluruh aktifitas perusahaan yang berwawasan lingkungan.

2.3 Ruang Lingkup Bidang Usaha

1. Tandan Buah Segar (TBS) 2. Karet

2.4. Tenaga Kerja dan Jam Kerja Perusahaan

Tenaga kerja pada PTPN III Kebun Rambutan berjumlah 1.211 orang, yang terdiri atas tenaga kerja pria dan wanita dengan tingkat pendidikan yang bervariasi dari SD, SLTP, SMU, dan Sarjana. Tenaga kerja pada perusahaan ini terdiri dari:

1. Tenaga kerja produktif langsung

Tenaga kerja produktif langsung adalah pekerja yang terlibat langsung dalam proses perawatan dan pemanenan Tandan Buah Segar (TBS) Kelapa Sawit. 2. Tenaga kerja produktif tidak langsung

Tenaga kerja produktif tidak langsung maksudnya adalah tenaga kerja yang tidak terlibat langsung dalam proses produksi. Contohnya pegawai kantor, satpam, dll.

Jumlah tenaga kerja PTPN III Kebun Rambutan dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PTPN III Kebun Rambutan Uraian

Sumber : PTPN III Kebun Rambutan

sehingga selebihnya diperkirakan merupakan jam kerja lembur atau premi. Waktu kerja di PTPN III Kebun Rambutan terdiri atas tiga bagian yaitu waktu kerja pada karyawan bagian produksi dan waktu kerja karyawan pada bagian kantor dan kebun. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

a. Waktu kerja karyawan kantor Senin- Jumat : 07.00 – 16.00 Sabtu : 07.00 – 12.00 b. Waktu kerja karyawan produksi

Untuk karyawan produksi terbagi atas 2 shift, diamana waktu kerja efektif adalah 6 hari dengan jam kerja adalah 40 jam, yaitu:

Shift I : 07.00 – 16.00 WIB Shift II : 19.00 – 07.00 WIB c. Waktu kerja karyawan kebun

Untuk karyawan kebun waktu kerja efektif adalah dari pukul 07.00-13.00 pada Pemanen Kelapa Sawit (senin-sabtu) sedangkan untuk karyawan Penyadap Karet adalah pukul 07.00-13.00 (senin-minggu).

2.5. Premi Panen

produksi yang sudah disyahkan oleh pabrik. Berikut ini adalah tarif premi dari semester I dan semester II.

Tabel 2.2. Tarif Premi Semester I dan II

Tarif Premi (Rp/Kg brondolan = Rp 100/kg) Semester I

(45% dari basis tugas setahun)

Semester II (55% dari basis tugas

setahun)

a. setiap tandan sangat mentah yang tidak membrondol ditemukan di TPH dan ancak, pemanennya didenda Rp.200,-untuk setiap 1 kg TBS.

BAB III

LANDASAN TEORI

3.1. Pemanenan Kelapa Sawit3

Rotasi panen adalah waktu yang diperlukan antara panen terakhir hingga panen berikutnya ditempat yang sama. Rotasi panen tergantung dari cepat matangnya buah. Pada panen permulaan, rotasi panen tergantung dari cepatnya matang buah. Pada panen permulaan, rotasi panen biasanya 15 hari, selanjutnya 10 hari, dan terakhir 7 hari. Rotasi panen menggunakan simbol 5/7, artinya 5 hari memanen dengan rotasi 7 hari.

Cara panen meliputi cara-cara memotong tandan buah, pengaturan pelepah, dan pengumpulan buah sampai ke TPH. Pelaksanaan panen menggunakan sistem giring atau sistem tetap. Gunakan sistem giring apabila produksi telatif tinggi. Sementara itu, gunakan sistem tetap jika pemanen diberi ancak tetap yang merupakan bagian kebun untuk pemanen dengan luas tertentu.

Sistem giring dan tetap memiliki kelebihan dan kelemahan. Kelemahan sistem giring diantaranya banyak buah dan brondolan yang tertinggal, sedasngkan sistem tetap kelemahannya proses panen sering terlambat sehingga buah tidak segera keluar dari kebun. Kelebihan sistem tetap lebih teliti dan tidak mempengaruhi fisiologis tanaman, sedangkan kelebihan sistem giring adalah buah cepat keluar karena pemanen digring untuk bekerja lebih cepat.

3

Sistem panen meliputi sistem panen jongkok untuk pohon setinggi 2-5 meter menggunakan alat dodos, sistem panen berdiri untuk pohon setinggi 5-10 meter menggunakan alat kapak siam, dan sistem panen egrek untuk pohon yang lebih tinggi dari 10 meter menggunakan alat egrek.

3.2. Alat Panen Kelapa Sawit

3.2.1. Alat Panen Kelapa Sawit Manual

Untuk memotong tandan buah segar (TBS) kelapa sawit dan mengangkutnya diperlukan sarana pendukung yaitu peralatan panen. Alat yang paling vital dalam kegiatan panen adalah egrek dan dodos. Egrek dan dodos manual yang digunakan dalam panen pun memiliki spesifikasi khusus sesuai dengan tinggi tanaman. Alat dan perlengkapan panen yang digunakan harus sesuai dengan kondisi dan umur tanaman.

Tabel 3.1. Alat Panen Kelapa Sawit dan Pemakaiannya

No Nama Alat Spesifikasi Pemakaian

1 Dodos Kecil

Lebar mata 8 cm, lebar tengah 7 cm, tebal tengah 0.5 cm, tebal pangkal 0.7 cm, diameter gagang 4.5 cm, panjang total 18 cm

Potong buah tanaman umur 3-4

tahun

2 Dodos Besar Lebar mata 14 cm, lebar tengah 12 cm, tebal tengah

0.5 cm, tebal pangkal 0.7 cm, diameter gagang 4.5 cm, panjang total 18 cm

Potong buah tanaman umur 5-8

Tabel 3.1. Alat Panen Kelapa Sawit dan Pemakaiannya (Lanjutan)

No Nama Alat Spesifikasi Pemakaian

3 Egrek

Berat 0.5 kg, panjang pangkal 20 cm, panjang pisau 45 cm, sudut lengkung

dihitung pada sumbu 135

Potong buah tanaman umur > 9

tahun

4 Harvesting pole

Aluminium ukuran 6 m dan 12 m kr TBS ke/dari alat

transport

Sumber : PTPN III Kebun Rambutan

3.2.2. Alat Panen Kelapa Sawit Semi Otomatis

Tabel 3.2. Alat Panen Kelapa Sawit Semi Otomatis

No Nama Alat Spesifikasi

1 Egrek Mesin Mesin dengan bahan bakar bensin, transmisi 2 kecepatan, kekuatan 1,2 hp, kecepatan mesin maksimal 10500rpm, kecepatan kinerja mesin 3000-400 rpm, kapasitas bahan bakar 440 ml Berat : 8 Kg, Panjang : 5,2 meter, Jangkauan : 3 - 6 meter.

2 Dodos Mesin Mesin dengan bahan bakar bensin,

transmisi 2 kecepatan, kekuatan 1,2 hp, kecepatan mesin maksimal 10500rpm, kecepatan kinerja mesin 3000-400 rpm, kapasitas bahan bakar 440 ml, Berat : 6 Kg, Panjang : 2,4 meter, Jangkauan : 1,2 - 2,4 meter.

Sumber :

3.3 Defenisi Kansei Engineering4

Kebutuhan pelanggan selalu berubah-ubah, tetapi pada dasarnya semua orang mencari kepuasan emosional yang menyenangkan dalam kualitas hidup. Kebutuhan pelanggan menjadi penting untuk menentukan kepuasan yang ada dalam pikiran orang-orang yang akan meningkatkan kualitas hidup mereka. Kansei Engineering adalah jenis teknologi yang menerjemahkan perasaan pelanggan kedalam spesifikasi desain. Tim peneliti dan pengembangan menangkap perasaan pelanggan, yang disebut kansei, analisis data kansei menggunakan psikologis, ergonomis, medis, atau metode rekayasa, dan desain produk baru berdasarkan analisis informasi. Kansei engineering adalah proses teknologi dan rekayasa dari data kansei untuk merancang spesifikasi.

4

Udara, air, dan suhu menjadi bagian yang lebih integral dari kehidupan masyarakat. Bidang kesejahteraan adalah masalah baru yang lain untuk diatasi. Isu-isu ini harus dipertimbangkan selama pengembangan produk sebagai ekosistem kansei.

Proses kansei engineering harus mengikuti skema yaitu:

1. Kansei engineer harus memikirkan siapa konsumennya

2. Mengapa konsumen mau dan membutuhkan kansei tersebut ada pada produk

3. Mempertimbangkan bagaimana mengevaluasi customer’s kansei tersebut

4. Setelah mengevaluasi, kansei engineer harus menganalisis data kansei menggunakan

analisis statistik ataupun pengukuran psikologi dan kemudian mengubah analisis

data tersebut ke dalam desain.

Konsumen memiliki ekspresi yang berbeda-beda, dari psikologi kepada pengukuran psikofisiologi, dan setiap pengukuran memunculkan hasil yang bervariasi seperti terlihat pada Gambar 3.1.

Kansei

Sumber: Mitsuo Nagamachi (2011)

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PTPN III Kebun Rambutan yang beralamat di Tebing Tinggi, kabupaten Deli Serdang. Waktu pelaksanaan penelitian adalah bulan Januari sampai April 2015. Peta lokasi penelitian dapat dilihat pada Gambar 4.1 dimana lokasi penelitian berada pada wilayah Asahan.

Gambar 4.1. Peta Lokasi Penelitian PTPN III Kebun Rambutan

4.2. Jenis Penelitian.

Jenis Penelitian ini termasuk penelitian deskriptif5

5

Sukaria Sinulingga, Metodologi Penelitian, (Edisi 3, Medan: USU press, 2011), h. 31

penelitian deskriptif yang dimaksud adalah penelitian survei. Penelitian ini disebut penelitian survei karena dalam penelitian ini dilakukan pengumpulan data dan informasi secara langsung dari pekerja panen yang menggunakan egrek.

4.3. Subjek Penelitian

Subjek penelitian yang diamati adalah para pekerja pemanenan Tandan Buah Segar (TBS) kelapa sawit yang menggunakan egrek pada PT. Perkebunan Nusantara III Afdeling I Kebun Rambutan yang berjumlah 14 orang.

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah: 1. Variabel Independen

Variabel yang termasuk dalam jenis yaitu: a. Dimensi tubuh pekerja

b. Dimensi dan material alat c. Dimensi teknis

2. Variabel Dependen

4.5. Kerangka Konseptual

Kerangka konseptual ialah sebuah model yang ditunjukkan dalam bentuk diagram yang memperlihatkan struktur dan sifat hubungan logis antar variabel penelitian yang telah diidentifikasi dari teori dan temuan-temuan hasil review artikel akan digunakan dalam menganalisis masalah penelitian. Adapun gambar kerangka konseptual dalam penelitian ini dapat dilihat pada Gambar 4.2.

Dimensi Tubuh Pekerja

Ketidaksesuaian alat dengan

pekerja

Re-Desain Egrek Dimensi dan

Material Alat

Dimensi Teknis

Gambar 4.2. Kerangka Konseptual Penelitian

Defenisi Operasional:.

1. Dimensi tubuh pekerja yaitu ukuran tubuh pekerja yang disesuaiakan dengan alat yang digunakan.

3. Dimensi teknis yaitu ukuran teknis yang diperhatikan pada pembuatan egrek agar kualitas alat yang dihasilkan lebih baik yang dilihat dari karakteristik teknik egrek.

4. Ketidaksesuaian alat dengan pekerja yaitu desain alat yang tidak sesuai dengan dimensi tubuh pekerja dan kebutuhan pekerja.

5. Re-desain egrek yaitu suatu rancangan akhir produk yang diusulkan untuk perbaikan desain aktual sebelumnya yang disesuiakan berdasarkan atribut yang disesuaikan dengan konsumen, karakteristik teknik, dan prinsip antropometri.

4.6. Populasi dan Sampel

Ukuran sampel pada setiap jenis kuesioner yaitu sebagai berikut: 1. Kuesioner Standard Nordic Questionaire (SNQ)

Kuesioner ini digunakan untuk mengetahui keluhan yang dirasakan operator selama menggunakan egrek. Teknik sampling yang digunakan adalah total sampling dimana seluruh populasi dijadikan sampel penelitian (Arikunto, 2006; Sugiyono, 2007). Kuesioner ini disebarkan kepada seluruh pekerja panen sawit yang berjumlah 14 orang.

2. Kuesioner keluhan6

Kuesioner keluhan berguna untuk mendapatkan permasalahan awal terhadap pemakaian egrek. Teknik sampling yang digunakan adalah total sampling dimana seluruh populasi dijadikan sampel penelitian (Arikunto, 2006;

6

Sugiyono, 2007). Kuesioner ini disebarkan kepada seluruh pekerja panen sawit yang berjumlah 14 orang.

3. Kuesioner Semantic Differential7

Kuesioner semantic differential berguna untuk mendapatkan kebutuhan emosional konsumen terhadap alat pemanen sawit. Teknik sampling yang digunakan adalah total sampling dimana seluruh populasi dijadikan sampel penelitian (Arikunto, 2006; Sugiyono, 2007). Kuesioner ini disebarkan kepada seluruh pekerja panen sawit yang berjumlah 14 orang

4. Kuesioner karakteristik teknis8

Kuesioner karakteristik teknis dan hubungannya digunakan untuk mengumpulkan karakteristik teknis dari alat panen egrek dan hubungan dari setiap karakteristik teknis yang diisi oleh produsen egrek. Teknik sampling yang digunakan adalah judgement sampling. Kuesioner karakteristik teknis diberikan kepada 1 orang yang ahli dalam proses produksi egrek. (Lou Cohen,1995)

5. Kuisioner Part Kritis9

Kuesioner Part kritis diberikan kepada produsen egrek yang memiliki pengetahuan mengenai bagian atribut yang secara khusus mempengaruhi kualitas maupun kuantitas produk sehingga layak dipilih untuk menentukan bobot hubungan antar variabel. Teknik sampling yang digunakan adalah judgement sampling. Pemilihan teknik sampling ini berdasarkan buku Ronald

7

Mitsuo Nagamachi, Kansei Affective Engineering, (Jepang: New York CRC Press, 2011), h. 13

8

Lou Cohen,Quality Function Deployment:How to Make QFD Work for You, (USA: Addison-Wesley Publishing Company, 1995)., h. 123

9

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Ketidaksesuaian Alat dengan Pekerja Berdasarkan Dimensi Tubuh

Ketidaksesuaian alat dengan pekerja berdasarkan dimensi tubuh dapat dilihat berdasarkan identifikasi keluhan pekerja yang didapat dari kuesioner.

5.1.1. Identifikasi Keluhan Menggunakan Standard Nordic Questionare

(SNQ)

Standard Nordic Qustionare adalah kuisioner yang dirancang untuk mengetahui keluhan yang dialami oleh buruh panen selama melakukan pekerjaan. Pengumpulan data kuisioner SNQ diberikan kepada 14 orang buruh panen egrek.

Sikap kerja buruh panen egrek saat melakukan aktivitas mengegrek terbagi atas dua yaitu posisi tubuh panen egrek pada saat mengarahkan dan posisi tubuh panen egrek pada saat menarik.

Penilaian berdasarkan kuisioner SNQ untuk pembobotan masing-masing kategori berikut :

Tidak sakit : bobot 1 Agak sakit : bobot 2 Sakit : bobot 3 Sangat sakit : bobot 4

Kategori yang dirasakan saat bekerja adalah sebagai berikut:

2. Agak sakit, artinya bahwa buruh panen mulai terasa nyeri, namun rasa nyeri yang timbul tidak membuat buruh panen jenuh atau cepat lelah.

3. Sakit artinya bahwa buruh panen merasakan nyeri yang cukup hebat dan keadaan ini membuat buruh panen mulai jenuh dan cepat lelah.

4. Sangat sakit artinya bahwa buruh panen merasakan nyeri yang sangat luar biasa disertai dengan ketegangan (kontraksi otot yang sangat hebat) sehingga membuat buruh panen merasakan jenuh dan kelelahan yang cukup besar.

Adapun hasil rekapitulasi kuisioner SNQ setelah dilakukan penyebaran kuisioner SNQ untuk 14 buruh panen egrek kelapa sawit dapat dilihat pada Tabel 5.1.

Tabel 5.1. Rekapitulasi Data SNQ Buruh Panen Egrek Kelapa Sawit

Keterangan nomor dimensi tubuh: 0 = Sakit kaku di leher bagian atas

2 = Sakit di bahu kiri 13 = Sakit pada lengan bawah kanan 14 = Sakit pada pergelangan tangan kiri 15 = Sakit pada pergelangan tangan kanan 16 = Sakit pada tangan kiri

24 = Sakit pada pergelangan kaki kiri 25 = Sakit pada pergelangan kaki kanan 26 = Sakit pada kaki kiri

27 = Sakit pada kaki kanan.

Hasil rekapitulasi kategori agak sakit untuk masing-masing buruh panen dapat dilihat pada Tabel 5.2 berikut :

0 0 % 10 30,30 % 20 89,66 %

Grafik persentase keluhan agak sakit buruh panen dapat dilihat pada Gambar 5.1 sebagai berikut.

Gambar 5.1. Grafik Rekapitulasi Persentasi Agak Sakit Dari Data SNQ

Berdasarkan Gambar 5.1. Bagian tubuh yang mengalami keluhan agak sakit adalah leher bagian bawah, pinggang, bokong, pantat, lutut, pergelangan kaki, dan kaki.

Rekapitulasi kategori sakit untuk masing-masing buruh panen dapat dilihat pada Tabel 5.3 berikut :

0 100 % 10 63,64 % 20 10,34 %

1 0 % 11 100,00 % 21 66,67 %

2 42,86 % 12 84,62 % 22 100 %

3 42,86 % 13 90,70 % 23 50 %

4 42,86 % 14 0 % 24 0 %

5 56,25 % 15 0 % 25 0 %

6 23,08 % 16 94,74 % 26 0 %

7 45,45 % 17 100 % 27 0 %

8 45,45 % 18 60 %

BAB VI

ANALISIS DAN PEMBAHASAN HASIL

6.1. Analisis Ketidaksesuaian Alat dan Pekerja Berdasarkan Dimensi

Tubuh

Analisis berdasarkan dimensi tubuh dilakukan menggunakan kuesinoer SNQ dan kuisioner pendahuluan. Kuisioner SNQ dibagikan kepada seluruh pekerja di afdeling I Kebun Rambutan PT. Perkebunan Nusantara III untuk mengetahui keluhan pada saat melakukan pemanenan kelapa sawit menggunakan egrek. Persentase yang diperoleh dari hasil pengumpulan kuisioner SNQ secara manual untuk 3 tingkat keluhan kategori dapat dilihat pada Gambar 6.1.

Sumber: Pengolahan Data

Berdasarkan Gambar 6.1. persentase keluhan untuk kategori agak sakit, dapat diketahui bahwa keluhan tertinggi pada kategori “agak sakit” terdapat pada bagian anggota tubuh pergelangan kaki (100%), pergelangan kaki (100%), leher bagian bawah (92,3%), pinggang (78,26%), bokong(54,5%) dan pantat (54,5%). Keluhan tertinggi pada kategori “sakit” terdapat pada bagian anggota tubuh leher bagian atas (100%), punggung (56,25%), siku (63,64%) lengan bawah (100%), pergelangan tangan (84,2%), tangan (90,70%).

Keluhan pada bagian lengan, punggung, dan pinggang dikarenakan bagian lengan bawah, punggung, dan pinggang yang melakukan gerakan memanen yang berulang-ulang dengan tenaga yang besar, keluhan pada tangan dan pergelangan tangan dikarenakan pegangan dari alat yang terlalu besar dan licin sehingga tidak nyaman digunakan dan keluhan pada bagian leher bawah dan leher atas karena objek yang hendak dipanen berada diatas pekerja panen sehingga pekerja panen secara terus-menerus melihat keatas pada saat melakukan proses pemanenan..

Persentasi keluhan tertinggi kategori “sangat sakit” terdapat pada bagian anggota Bahu (57,4%), Lengan atas (57,4%), dan betis (58%). Keluhan sangat sakit pada anggota badan lengan atas dan bahu disebabkan oleh gerakan yang memerlukan hentakan yang berulang- ulang saat proses pemanenan. Sedangkan keluhan pada betis dikarenakan posisi tubuh yang sedikit bungkuk sehingga menyebabkan semua beban berat badan betumpu pada betis dan lutut.

panjang batang, 2 orang dengan sudut pisau, dan 1 orang dengan pegangan batang. Persentase keluhan pekerja panen terhadap bagian egrek dapat dilihat pada gambar 6.2.

Gambar 6.2. Persentase Keluhan Pekerja Terhadap Bagian Egrek

Berdasarkan Gambar 6.2. bagian egrek yang paling banyak mendapat

keluhan dari pekerja panen adalah pada bagian material pisau yaitu sebesar 28,6 %. Bagian alat egrek lain juga mendapatkan keluhan yang besar untuk itu

6.2. Analisis Ketidaksesuaian Alat dan Pekerja Berdasarkan Dimensi dan

Material Alat

Berdasarkan Hasil identifikasi atribut menggunakan metode kansei engineering, diperoleh atribut terpilih dari analisis statistik dengan menggunakan conjoint analysis yang digunakan untuk mengetahui nilai utilitas kansei word tertinggi untuk setiap desain egrek. Nilai utilitas kansei word untuk setiap desain dapat dilihat pada tabel 6.1.

Tabel 6.1. Nilai Utilitas Kansei Word setiap Desain

Desain

Singgih, Santoso, Statistik Multivariat Konsep dan Aplikasi dengan SPSS, (Jakarta: PT. Elex Media Komputinda, 2010)

Tabel 6.2.Atribut Produk Kategori Awal dengan Atribut Produk Terpilih

No Atribut Kategori Awal Kategori Terpilih

1 Panjang Batang 12 meter 16 meter 2 Sambungan Batang Copper Single Clamp Double Clamp

3 Bahan Pisau Besi High spring steel

4 Sudut Pisau 700 800

5 Bahan Batang Alumunium Alumunium Fiber

6 Gambar

Sumber: Pengolahan Data

6.3. Analisis Ketidaksesuaian Alat dan Pekerja Berdasarkan Dimensi

Teknis

BAB VII

KESIMPULAN DAN SARAN

7.1 Kesimpulan

Berdasarkan hasil pengolahan data dan analisis yang dilakukan dapat diperoleh sebagai berikut:

1. Berdasarkan analisis ketidaksesuaian alat dan pekerja berdasakan dimensi tubuh menggunakan kuesioner SNQ bagian tubuh yang mengalami keluhan paling tinggi adalah pada leher, bahu, punggung, lengan atas, lengan bawah, siku, pergelangan tangan, tangan, pinggang, betis, lutut, dan pergelangan kaki.

2. Berdasarkan analisis ketidaksesuaian alat dan pekerja berdasakan dimensi tubuh menggunakan kuesioner pendahuluan keluhan perja terhadap alat egrek terdapat pada sudut pisau, panjang batang, sambungan batang, bahan pisau egrek, bahan batang, dan diameter batang

3. Berdasarkan analisis ketidaksesuaian alat dan pekerja berdasarkan dimensi dan material alat dengan menggunakan metode kansei engineering yang disebar kepada 14 responden dan penilaian utilitas tertinggi didapat 5 variabel desain yaitu panjang batang 16 meter, Sambungan batang double clamp, bahan batang alumunium fiber, sudut pisau 800, dan bahan pisau high spring steel.

karakteristik teknik tertinggi yang perlu diperhatikan adalah proses pemanasan dan proses pencetakan.

5. Berdasarkan analisis ketidaksesuaian alat dengan pekerja berdasarkan dimensi teknis dengan menggunakan quality function deployment fase 2, karakteristik teknik tertinggi yang perlu diperhatikan adalah titik lebur bahan dan bahan tungku pemanas.

6. Berdasarkan dimensi tubuh yang digunakan untuk perancangan egrek yaitu jangkauan tangan dan diameter genggam dengan persentil 5%, maka diperoleh rekomendasi dimensi jangkauan tangan yaitu 70 cm dan diameter genggam yaitu 3,3 cm.

7.2 Saran

Saran yang dapat diajukan adalah :

1. Perusahaan sebaiknya mempertimbangkan perbaikan desain egrek yang dilakukan pada penelitian ini untuk mengatasi masalah keluhan pekerja yang terjadi.

DAFTAR PUSTAKA

Cohen, Lou. 1995. Quality Function Deployment: How to Make QFD Work for You.USA: Addison-Wesley Publishing Company.

Daniansyah. 2014. Simulasi dan Eksperimental Gaya Pemotongan Mata Pisau Alat Pemanen Sawit. Medan: Universitas Sumatera Utara.

Day, Ronald G. 1993. Quality Function Deployment. USA: ASQC Quality Press. Ginting, Rosnani. 2010. Perancangan Produk. Yogyakarta: Graha Ilmu.

Huda, Listiani Nurul. 2014. Analisis Penggunaan Egrek Sebagai Alat Pemanen Kelapa Sawit:Part 2. Medan: Universitas Sumatera Utara.

Irwan, Syah. 2014. Palm Workers: Designing Ergonomics Harvesting Tool Using User Centered Design Approach to Reducing awkward Body Posture by Catia Simulation. Malaysia: University Putra Malaysia.

Mital, Anil. 2008. Product Development A structured Approach to Consumer Product Development, Design and Manufacture. USA : Elsevier

Nagamachi, Mitsuo. 2011. Kansei Affective Engineering. Jepang: New York CRC Press.

Nagamichi, Mitsuo; Lokman, Anitawati Mohd. 2011. Innovations of Kansei Engineering. New York: CRC Press.

Santoso, Singgih. 2014. Statistik Multivariat Konsep dan Aplikasi dengan SPSS, Jakarta: PT. Elex Media Komputinda

Singh, Hundal Gaganpreet dan Dr. Suman Kant. 2014. Product Design Through QFD Approach with Hybrid of AHP and Fuzzy Logics. Chandigarh: PEC University of Technology

Sinulingga, Sukaria. 2011. Metodologi Penelitian. Edisi 3. Medan: USU Press Sinulingga, Sukaria. 2013. Metodologi Penelitian. Medan: USU Press

Sunarko. 2014. Budi Daya Kelapa Sawit di Berbagai Jenis Lahan. Jakarta: Agromedia.