SIFAT MEKANIK DAN INDEKS ALIR LELEHAN

TERMOPLASTIK ELASTOMER DARI CAMPURAN

POLIPROPILENA BEKAS DAN KARET SIR 10

DENGAN PENAMBAHAN DIKUMIL

PEROKSIDA DAN DIVINIL

BENZENA

SKRIPSI

RETNO HUTAMI

110822018

DEPARTEMEN KIMIA

FAKULTAS METEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

SIFAT MEKANIK DAN INDEKS ALIR LELEHAN

TERMOPLASTIK ELASTOMER DARI CAMPURAN

POLIPROPILENA BEKAS DAN KARET SIR 10

DENGAN PENAMBAHAN DIKUMIL

PEROKSIDA DAN DIVINIL

BENZENA

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

RETNO HUTAMI

110822018

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Sifat Mekanik dan Indeks Alir Lelehan

Termoplastik Elastomer dari Campuran Polipropilena Bekas dan Karet SIR 10 dengan Penambahan Dikumil Peroksida dan Divinilbenzena

Kategori : Skripsi Nama : Retno Hutami Nomor Induk Mahasiswa : 110822018

Program Studi : Sarjana (S1) Ekstensi Kimia Departemen : Kimia

Fakultas : Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Disetujui di

Medan, Juni 2013

Komisi Pembimbing

Pembimbing 2 Pembimbing 1

Drs. Amir Hamzah Siregar, M.Si Dr. Marpongahtun, M.Sc NIP. 196106141991031002 NIP. 196111151988032002

Diketahui/Disetujui oleh

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

SIFAT MEKANIK DAN INDEKS ALIR LELEHAN TERMOPLASTIK ELASTOMER DARI CAMPURAN POLIPROPILENA BEKAS DAN

KARET SIR 10 DENGAN PENAMBAHAN DIKUMIL PEROKSIDA DAN DIVINILBENZENA

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa

kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2013

RETNO HUTAMI 110822018

PENGHARGAAN

Puji dan syukur penulis ucapkan atas kehadirat Allah SWT. Karena atas rahmat dan

karunia yang dilimpahkan, sehingga penulis dapat menyelesaikan skripsi ini dalam

waktu yang telah ditetapkan.

Selesainya skripsi ini tak lepas dari bimbingan dan bantuan dari berbagai pihak

oleh karena itu dengan kerendahan hati penulis mengucapkan terima kasih kepada :

Kedua orang tua penulis , Ir. Syuhada dan Ibu Diyah yang sangat penulis sayangi,

yang telah memberi dukungan, doa, dan materi kepada penulis. Kakak penulis Jenny

Poerba S.Sos dan suami Lerry Donnel ST ,Abang penulis Agus Sudibyo,ST/Istri dan

Heru Prasodjo, adik penulis Gilang, dan ibu penulis Deli Susanti.

Dr. Marpongahtun ,M.Sc dan Drs. Amir Hamzah Siregar selaku pembimbing pada

penyelesaian skripsi ini, dan Halimatuddahliana yang telah memberi panduan dan

penuh kepercayaan kepada penulis untuk menyempurnakan kajian ini. Panduan

ringkas dan padat telah diberikan pada penulis agar penulis dapat menyelesaikan tugas

ini. Serta ibu Halimahtuddahliana yang banyak membantu penulis dalam penyelesaian

skripsi ini. Ucapan terima kasih juga ditujukan kepada Ketua dan Sekretaris

Departemen Kimia DR. Rumondang Bulan, MS dan Drs.Albert pasaribu, MSc,

Dekan dan pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara, semua dosen Departemen kimia FMIPA USU dan

pegawai di FMIPA USU, rekan-rekan Asisten di Laboratorium Kimia Polimer bg Edi

Satrio, rekan –rekan kuliah Khususnya stambuk 2011 Ekstensi Kimia, Dinna , dani ,

kak fay , dayat, minah dan yang lainnya.

Akhir kata penulis berharap semoga skripsi ini dapat bermanfaat bagi pembaca

dan khususnya penulis.

SIFAT MEKANIK DAN INDEKS ALIR LELEHAN TERMOPLASTIK ELASTOMER DARI CAMPURAN POLIPROPILENA BEKAS DAN

KARET SIR 10 DENGAN PENAMBAHAN DIKUMIL PEROKSIDA DAN DIVINILBENZENA

ABSTRAK

Pembuatan termoplastik elastomer dari Polipropilena bekas-Karet SIR 10 dengan penambahan dikumil peroksida (DKP) sebagai inisiator dan divinilbenzena (DVB) sebagai zat pengikat silang telah dilakukan. Campuran Polipropilena bekas-Karet SIR10 dengan variasi berat 60/40 (g/g) , 50/50 (g/g) dan 40/60 (g/g) serta penambahan DKP dan DVB dengan variasi konsentrasi 1 phr, 2 phr dan 3 phr. Pencampuran dilakukan dalam ekstruder pada suhu 175oC. Campuran ditekan dengan hot press pada suhu 175oC selama 20 menit dan spesimen dicetak sesuai ASTM D638. Termoplastik elastomer yang dihasilkan dikarakterisasi berdasarkan pengujian kekuatan tarik, kemuluran, indeks alir lelehan, dan viskositas. Hasil yang diperoleh menunjukkan bahwa campuran Polipropilena bekas-Karet SIR 10 (60 g/ 40 g) dengan 2 phr DKP dan 2 phr DVB memiliki kekuatan tarik tertinggi yaitu 6,13 MPa, kemuluran 16,10%, dan nilai indeks alir lelehan tertinggi yaitu 2,5 g/10 menit, viskositas 36777,39 Pa.s dari termoplastik elastomer polipropilena bekas dan karet SIR 10 (40 g/60 g) dengan 2 phr DKP dan 3 phr DVB.

MECHANICAL PROPERTIES AND MELT FLOW INDEX OF THERMOPLASTIC ELASTOMERS FROM USED POLYPROPYLENE AND SIR 10 BLENDS BY ADDING OF DICUMIL PEROXIDE AS INICIATOR

AND DIVINIL BENZENE AS CROSSLINKER

ABSTRACT

Preparation of thermoplastic elastomer from used polypropilene – SIR 10 by adding of dicumil peroxide (DCP) as initiator and divinylbenzene (DVB) as a crosslinking agent has been done. The blends of used Polypropylene- SIR 10 with various of weight 60/40 (w / w), 50/50 (w / w) and 40/60 (w / w) and various concentration of DCP and DVB 1 phr, 2 phr , and 3 phr. The blends into the extruder a temperature at 175 oC, and the blends were hot pressed a temperature at 175 oC during 20 min and specimens molded according to ASTM D638. The blends were characterized based on tensile strength, elongation at break, melt flow index and viscosity. The results obtained showed that blends of used Polypropylene - SIR 10 (60 w / 40 w) with 2 phr DCP and 2 phr DVB has the highest tensile strength of 6,13 MPa, elongation at break 16,10%, and the highest value of the melt flow index 2,5 w/10 min, 36777,39 Pa.s viscosity of thermoplastic elastomer from used polipropylene and SIR 10 (40 w/60 w) with 2 phr DCP and 3 phr DVB.

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii

Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Tabel ix

Daftar Gambar x

Daftar Lampiran xi

Daftar Singkatan xii

Bab 1. Pendahuluan 1

1.1 Latar Belakang 1

1.2 Permasalahan 4

1.3 Pembatasan Masalah 4

1.4 Tujuan Penelitian 4

1.5 Manfaat Penelitian 5

1.6 Metodologi Penelitian 5

1.7 Lokasi Penelitian 6

Bab 2. Tinjauan Pustaka 7

2.1 Plastik 7

2.2 Polipropilena 8

2.3 Karet Alam 9

2.3.1 Jenis- Jenis Karet Alam 10

2.3.2 Keunggulan Karet Alam 10

2.3.3 Standart Indonesian Rubber 11

2.4 DivinilBenzena 11

2.5 Dikumil Peroksida 12

2.6 Vulkanisasi 13

2.7 Termoplastik Elastomer 14

2.8 Karakterisasi Campuran Polimer 14

2.8.1 Pengujian Sifat Kekuatan Tarik 14

2.8.2 Uji Indeks Alir Lelehan 15

Bab 3. Metode Penelitian 18

3.1 Alat-Alat dan Bahan-Bahan Penelitian 18

3.1.1 Alat-Alat Penelitian 18

3.1.2 Bahan-Bahan Penelitian 18

3.2.1 Penyiapan Sampel 19 3.2.2 Pengolahan Campuran PP bekas/Karet SIR 10 dengan DKP

tanpa penambahan DVB 19

3.2.3 Pengolahan Campuran PP bekas/Karet SIR 10 +DKP+DVB 20

3.2.4 Pembuatan Spesimen 20

3.2.5 Uji Kekuatan Tarik 21

3.2.6 Uji Indeks Alir Lelehan 21

3.3 Skema Pengambilan data 22

3.3.1 Bagan Penyiapan PP bekas 22 3.3.2 Bagan Pembuatan Dan Karakterisasi Campuran PP bekas

dan Karet SIR 10 dengan Penambahan DKP tanpa Penambahan

DVB 23

3.3.3 Bagan Pembuatan Dan Karakterisasi Campuran PP bekas dan Karet SIR 10 dengan Penambahan DKP dn dengan

Penambahan DVB 24

Bab 4. Hasil dan Pembahasan 25

4.1 Hasil dan Pembahasan 25

4.1.1 Hasil dan Analisa Kekuatan Tarik dan Kemuluran TPE dari Campuran PP Bekas - Karet SIR 10 tanpa Penambahan DKP

Dan DVB Dan TPE dari Campuran PP Bekas-Karet SIR 10 +

DKP tanpa Penambahan DVB 25

4.1.2 Hasil dan Analisa Kekuatan Tarik dan Kemuluran TPE dari

Campuran PP Bekas - Karet SIR10 (60/40) + DKP + DVB 28 4.1.3 Hasil dan Analisa Kekuatan Tarik dan Kemuluran TPE dari

Campuran PP Bekas - Karet SIR10 (50/50) + DKP + DVB 30 4.1.4 Hasil dan Analisa Kekuatan Tarik dan Kemuluran TPE dari

Campuran PP Bekas - Karet SIR10 (40/60) + DKP + DVB 32 4.1.5 Indeks Alir Lelehan dari Campuran PP Bekas dan Karet SIR 10 + DKP tanpa DVB dan Campuran PP Bekas dan Karet SIR 10

+ DKP + DVB 34

4.1.6 Viskositas TPE dari Campuran PP Bekas dan Karet SIR 10 + DKP tanpa DVB dan Campuran PP Bekas dan Karet SIR 10

+ DKP + DVB 37

Bab 5. Kesimpulan dan Saran 39

5.1 Kesimpulan 39

5.2 Saran 39

Daftar Pustaka 40

DAFTAR TABEL

Halaman

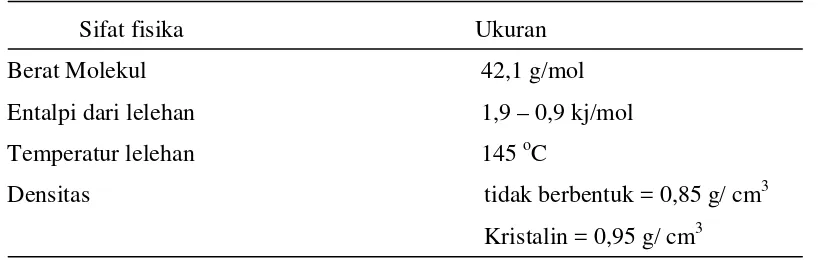

Tabel 2.1 Sifat Fisika Dari Polipropilena 9

Tabel 2.2 Sifat Fisika Dari Karet Alam 10

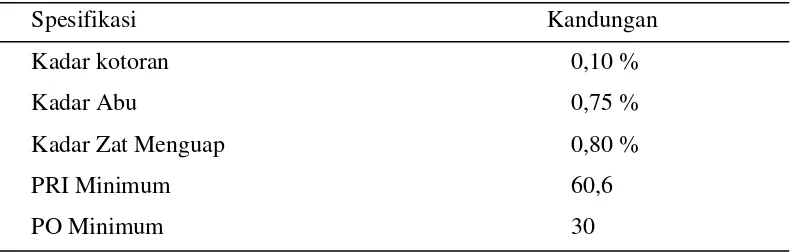

Tabel. 2.3 Persyaratan Mutu Karet Alam SIR 10 11

Tabel. 4.1 Data Hasil Pengujian Kekuatan Tarik Dan Kemuluran

TPE dari Campuran PP Bekas-Karet SIR 10 Tanpa DKP dan DVB 25 Tabel. 4.2 Data Hasil Pengujian Kekuatan Tarik Dan Kemuluran TPE

Dari Campuran PP Bekas- Karet SIR 10 60/40 (g/g)

Dengan Penambahan DKP tanpa Penambahan DVB 26 Tabel. 4.3 Data Hasil Pengujian Kekuatan Tarik Dan Kemuluran TPE

Dari Campuran PP Bekas- Karet SIR 10 50/50 (g/g)

dengan Penambahan DKP tanpa Penambahan DVB 26 Tabel. 4.4 Data Hasil Pengujian Kekuatan Tarik Dan Kemuluran TPE

dari CampuranPP Bekas- Karet SIR 10 40/60 (g/g)

dengan Penambahan tanpa Penambahan DVB 26 Tabel. 4.5 Data Hasil Pengujian Kekuatan Tarik Dan Kemuluran TPE

Dari Campuran PP Bekas- Karet SIR 10 60/40 (g/g)

dengan Penambahan DKP dan Dengan Penambahan DVB 28 Tabel. 4.6 Data Hasil Pengujian Kekuatan Tarik Dan Kemuluran TPE

Dari Campuran PP Bekas- Karet SIR 10 50/50 (g/g)

dengan Penambahan DKP dan Dengan Penambahan DVB 30 Tabel. 4.7 Data Hasil Pengujian Kekuatan Tarik Dan Kemuluran TPE

Dari Campuran PP Bekas- Karet SIR 10 40/60 (g/g)

dengan Penambahan DKP dan Dengan Penambahan DVB 32 Tabel. 4.8 Indeks Alir Lelehan dan Viskositas TPE dari Campuran PP Bekas- Karet SIR 10dengan Penambahan DKP tanpa Penambahan DVB 35 Tabel. 4.9 Indeks Alir Lelehan dan Viskositas TPE dari Campuran PP Bekas-

Karet SIR10 dengan Penambahan DKP Dan Dengan Penambahan

DAFTAR GAMBAR

Halaman

Gambar 2.1 Struktur Polipropilena 8

Gambar 2.2 Struktur Divinil Benzena 12

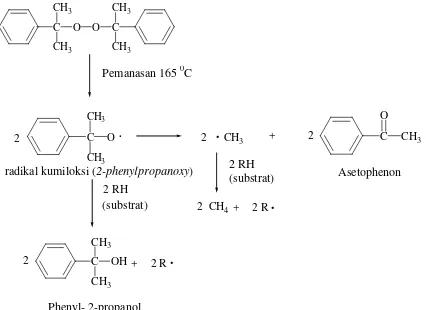

Gambar 2.3 Mekanisme Dekomposisi Dari Dikumil Peroksida 13

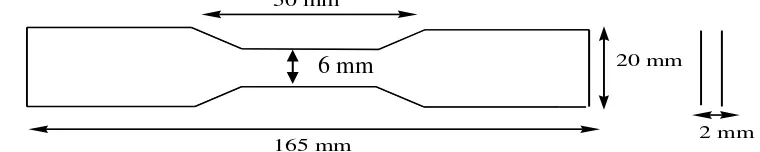

Gambar 3.1 Spesimen Uji Berdasarkan ASTM D638 20

Gambar 4.1 Grafik Kekuatan Tarik TPE dari Campuran PP Bekas-

Karet SIR 10 + DKP tanpa Penambahan DVB 27 Gambar 4.2 Grafik Kemuluran TPE dari Campuran PP Bekas-

Karet SIR 10 + DKP tanpa Penambahan DVB 27 Gambar 4.3 Grafik Kekuatan Tarik TPE dari Campuran PP Bekas-

Karet SIR 10 60/40 (g/g) + DKP + DVB 29 Gambar 4.4 Grafik Kemuluran TPE dari Campuran PP Bekas-

Karet SIR 10 60/40 (g/g) + DKP + DVB 29 Gambar 4.5 Grafik Kekuatan Tarik TPE dari Campuran PP Bekas-

Karet SIR 10 50/50 (g/g) + DKP + DVB 31 Gambar 4.6 Grafik Kemuluran TPE dari Campuran PP Bekas-

Karet SIR 10 50/50 (g/g) + DKP + DVB 31 Gambar 4.7 Grafik Kekuatan Tarik TPE dari Campuran PP Bekas-

Karet SIR 10 40/60 (g/g) + DKP + DVB 33 Gambar 4.8 Grafik Kemuluran TPE dari Campuran PP Bekas-

Karet SIR 10 40/60 (g/g) + DKP + DVB 33 Gambar 4.9 Grafik Viskositas TPE Dari Campuran PP Bekas-Karet SIR 10

+ DKP dan TPE Dari Campuran PP Bekas-Karet SIR 10

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Persentase Ikat Silang TPE Dari Campuran PP Bekas- Karet SIR 10 dengan penambahan DKP tanpa

Penambahan DVB 43

Lampiran 2. Persentase Ikat Silang TPE Dari Campuran PP Bekas- Karet SIR 10 dengan penambahan DKP Dan Dengan

Penambahan DVB 43

Lampiran 3. Data Hasil Pengujian Index Alir Lelehan TPE dari Campuran PP Bekas- Karet SIR 10 Dengan Penambahan DKP tanpa

Penambahan DVB 44

Lampiran 4. Data Hasil Pengujian Index Alir Lelehan TPE dari Campuran PP Bekas- Karet SIR 10 Dengan Penambahan DKP Dan Dengan

Penambahan DVB 47

Lampiran 5. Contoh Perhitungan uji Kuat Tarik dan Kemuluran 50 Lampiran 6. Hasil Analisa FT-IR Polipropilena Bekas 51

Lampiran 7. Gambar Alat Melt Flow Indexer 52

Lampiran 8. Diagram Skematis Alat Melt Flow Indexer 53

DAFTAR SINGKATAN

ASTM = American Standard for Testing Materials

COT = Crude Oil Tank

DKP = Dikumil Peroksida

DTBPH = Dimetil Tert Butil Peroxi Heksan

DTBPHY = Dimetil Tert Butil Peroxi Hexyne

DVB = Divinil Benzena

HVA-2 = N, N- m-Fenilbismaleinida

MFI = Melt Flow Indexer

MFR = Melt Flow Rate

NR = Natural Rubber

Phr = Per hundred rubber

PP = Polipropilena

SIR = Standart Indonesian Rubber

TPE = Termoplastik Elastomer

USA = United State American

UV = Ultra Violet

VFR = Volume Flow Rate

SIFAT MEKANIK DAN INDEKS ALIR LELEHAN TERMOPLASTIK ELASTOMER DARI CAMPURAN POLIPROPILENA BEKAS DAN

KARET SIR 10 DENGAN PENAMBAHAN DIKUMIL PEROKSIDA DAN DIVINILBENZENA

ABSTRAK

Pembuatan termoplastik elastomer dari Polipropilena bekas-Karet SIR 10 dengan penambahan dikumil peroksida (DKP) sebagai inisiator dan divinilbenzena (DVB) sebagai zat pengikat silang telah dilakukan. Campuran Polipropilena bekas-Karet SIR10 dengan variasi berat 60/40 (g/g) , 50/50 (g/g) dan 40/60 (g/g) serta penambahan DKP dan DVB dengan variasi konsentrasi 1 phr, 2 phr dan 3 phr. Pencampuran dilakukan dalam ekstruder pada suhu 175oC. Campuran ditekan dengan hot press pada suhu 175oC selama 20 menit dan spesimen dicetak sesuai ASTM D638. Termoplastik elastomer yang dihasilkan dikarakterisasi berdasarkan pengujian kekuatan tarik, kemuluran, indeks alir lelehan, dan viskositas. Hasil yang diperoleh menunjukkan bahwa campuran Polipropilena bekas-Karet SIR 10 (60 g/ 40 g) dengan 2 phr DKP dan 2 phr DVB memiliki kekuatan tarik tertinggi yaitu 6,13 MPa, kemuluran 16,10%, dan nilai indeks alir lelehan tertinggi yaitu 2,5 g/10 menit, viskositas 36777,39 Pa.s dari termoplastik elastomer polipropilena bekas dan karet SIR 10 (40 g/60 g) dengan 2 phr DKP dan 3 phr DVB.

MECHANICAL PROPERTIES AND MELT FLOW INDEX OF THERMOPLASTIC ELASTOMERS FROM USED POLYPROPYLENE AND SIR 10 BLENDS BY ADDING OF DICUMIL PEROXIDE AS INICIATOR

AND DIVINIL BENZENE AS CROSSLINKER

ABSTRACT

Preparation of thermoplastic elastomer from used polypropilene – SIR 10 by adding of dicumil peroxide (DCP) as initiator and divinylbenzene (DVB) as a crosslinking agent has been done. The blends of used Polypropylene- SIR 10 with various of weight 60/40 (w / w), 50/50 (w / w) and 40/60 (w / w) and various concentration of DCP and DVB 1 phr, 2 phr , and 3 phr. The blends into the extruder a temperature at 175 oC, and the blends were hot pressed a temperature at 175 oC during 20 min and specimens molded according to ASTM D638. The blends were characterized based on tensile strength, elongation at break, melt flow index and viscosity. The results obtained showed that blends of used Polypropylene - SIR 10 (60 w / 40 w) with 2 phr DCP and 2 phr DVB has the highest tensile strength of 6,13 MPa, elongation at break 16,10%, and the highest value of the melt flow index 2,5 w/10 min, 36777,39 Pa.s viscosity of thermoplastic elastomer from used polipropylene and SIR 10 (40 w/60 w) with 2 phr DCP and 3 phr DVB.

BAB 1

PENDAHULUAN

1.1Latar Belakang

Plastik memiliki sifat yang sangat serbaguna dan setiap tahunnya plastik diproduksi

dalam jumlah yang sangat besar. Plastik diaplikasikan sebagai sarana pembungkus.

Meskipun bermanfaat, plastik dalam jumlah besar hanya berakhir di area pembuangan

sampah dan dibutuhkan ratusan tahun untuk dapat terurai secara keseluruhan

(Morgan, 2009). Plastik diklasifikasikan menjadi 2 kategori, berdasarkan

pertimbangan ekonomis dan kegunaannya yaitu plastik komoditi dan plastik teknik.

Salah satu plastik komoditi yang banyak digunakan adalah jenis polipropilena

(Stevens, 2001). Polipropilena memiliki kekuatan tarik dan kekakuan yang baik,

ketahanan yang tinggi terhadap pelarut organik (Bilmeyer, 1971).

Polimer alam memiliki kelebihan sifat yang tidak dimiliki oleh bahan sintesis

lainnya. Salah satu polimer alam adalah Karet atau lateks. Karet alam merupakan

suatu senyawa hidrokarbon alam yang memiliki rumus empiris (C5H8)n. Karet alam

jika divulkanisasi dengan sulfur, maka dapat membentuk ikatan ikat-silang pada

rantainya karena adanya ikatan rangkap yang reaktif (Morton, 1987). Standar karet

bongkah Indonesia yang dikeluarkan adalah SIR (Standard Indonesian Rubber). Karet

bongkah berasal dari karet remah yang dikeringkan dan dikilang (Didit, 2005).

Termoplastik elastomer merupakan gabungan sifat elastis dari karet dengan sifat

plastis dari polimer termoplastik (Holden, 1996). Indeks alir lelehan merupakan

ukuran kemampuan lelehan material untuk mengalir dibawah tekanan. Sifat dasar yang diukur pada pengujian indeks alir lelehan ini adalah viskositas lelehan

(Vinogradov, 1968). Pada umumnya viskositas dari polimer tidak terikat silang dan

komposit berkurang dengan meningkatnya temperatur. Ketika suatu material

diekstruder, mungkin ikat silang akan terbentuk dan menghasilkan aliran material

Telah dilakukan penelitian mengenai sifat mekanik, reologi, termoplastik

elastomer dari polipropilena dan karet alam, dimana menunjukkan bahwa nilai

terendah untuk viskositas pencampuran diperkirakan pada komposisi polipropilena

yaitu 70:30 (Katbab, 1993).

Modifikasi polipropilena bekas dengan serbuk karet bekas dari industri tekstil

COT dan karakterisasinya telah dilakukan, dimana menunjukkan bahwa 10% dari

serbuk karet memberikan sifat kekuatan yang lebih baik dibandingkan dengan

polipropilena bekas dan indeks alir lelehan untuk polipropilena murni adalah 10,154

gram/10 menit sedangkan untuk polipropilena bekas indeks alir lelehannya 12,707

gram/menit (Jose et al, 2007).

Siriwardena, et al, 2003, mengkaji sifat reologi dari vulkanisasi dinamik komposit termoplastik elastomer dari polipropilena , ethylena propilena diena

terpolimer dan White Rice Husk Ash (WRHA) dengan variasi temperatur, menyatakan bahwa komposit dapat diproses secara termoplastik jika suhu ekstruder dan kecepatan

aliran yang digunakan sesuai, kurva aliran dan fraksi lelehan ekstrudat menunjukkan

bahwa peningkatan suhu ekstruder akan meningkatkan viskositas lelehan dari

komposit pada kecepatan aliran yang rendah.

Pengaruh jenis variasi dan konsentrasi dari peroksida dalam vulkanisasi

termoplastik berdasarkan campuran karet alam dan polipropilena telah dilakukan,

yang menunjukkan bahwa termoplastik vulkanisasi dengan Dikumil peroksida (DKP)

memiliki tegangan geser dan viskositas gesernya tertinggi daripada termoplastik

vulkanisasi dengan Dimetil Tertbutil Peroksi Heksan (DTBPH) atau Dimetil Tertbutil

Peroksi Hexyne (DTBPHY) (Thitithammawong et al, 2007).

Penggunaan kombinasi bahan sambung silang dikumil peroksida (DKP) dan

N,N-m-phenylene bismaleimide (HVA-2) pada proses vulkanisasi dinamik campuran PP/NR (70/30) telah meningkatkan sifat kekuatan tarik. Hal ini menunjukkan bahwa

sambung silang lebih efektif lagi terbentuk dengan kehadiran HVA-2 dalam

Termoplastik elastomer dari pencampuran karet alam/ polietilena densitas tinggi

pada ratio 60/40 dengan menggunakan pengkompatibilizer fenolik termodifikasi

polietilena menunjukkan sifat mekanik, laju alir, dan viskositas yang lebih tinggi

dibandingkan tanpa pengkompatibilizer. Hal ini mungkin disebabkan adanya interaksi

kimia antara karet alam dan polietilena densitas tinggi dengan kompatibilizer fenolik

termodifikasi polietilena (Pechurai, 2008).

Destia (2011), dalam penelitian telah mencampurkan polipropilena murni

dengan karet alam SIR 10 dengan penambahan dikumil peroksida (DKP) dan divinil

benzena sebagai zat pengikat silang (DVB), menunjukkan bahwa pada perbandingan

campuran 60/40 memiliki kekuatan tarik yang paling optimum dan campuran tersebut

terdistribusi dengan baik dan hanya terjadi interaksi fisik antara komponen penyusun

campuran.

Berdasarkan uraian diatas, peneliti ingin meneliti sifat mekanik indeks alir

lelehan, dan viskositas termoplastik elastomer dari campuran polipropilena bekas dan

karet SIR 10 menggunakan alat ekstruder dengan dikumil peroksida (DKP) sebagai

inisiator dan Divinil benzena (DVB) sebagai bahan pengikat silang.

1.2 Permasalahan

Adapun permasalahan dalam penelitian ini adalah :

Bagaimana pengaruh penambahan divinilbenzena dan dikumil peroksida terhadap

sifat mekanik, Indeks alir lelehan, dan viskositas yang dihasilkan pada campuran

polipropilena bekas dan karet SIR 10.

1.3 Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada :

1. Bahan elastomer yang digunakan adalah karet alam SIR 10

2. Bahan termoplastik yang digunakan adalah Polipropilena bekas

3. Inisiator yang digunakan adalah dikumil peroksida dengan variasi berat adalah

4. Zat pengikat silang yang digunakan adalah divinilbenzena dengan variasi

volume 1 phr, 2 phr dan 3 phr.

5. Karakterisasinya meliputi uji sifat mekanik (kekuatan tarik), indeks alir

lelehan, dan viskositas.

1.4Tujuan Penelitian

Untuk mengetahui kekuatan tarik, indeks alir lelehan, dan viskositas

termoplastik elastomer yang dihasilkan dari limbah plastik polipropilena dan karet

SIR 10 dengan menggunakan dikumil peroksida sebagai inisiator dan divinil benzena

sebagai bahan pengikat silang.

1.5 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memanfaatkan campuran limbah plastik

polipropilena dan karet SIR 10 untuk menghasilkan termoplastik elastomer yang

ditinjau dari sifat mekanik, indeks alir lelehan, dan viskositas.

1.6 Metodologi Penelitian

Penelitian ini merupakan penelitian yang dilakukan di laboratorium (experiment

laboratory) dengan perlakuan rasio konsentrasi Polipropilena bekas dan Karet SIR 10

60/40 (g/g) , 50/50 (g/g) , 40/60 (g/g) di dalam ekstruder pada suhu 175oC .

1. Tahap I

Pada tahap ini polipropilena bekas yang berupa limbah gelas minuman dicuci

bersih, kemudian dikeringkan dan dipotong-potong kecil, dan selanjutnya

2. Tahap II

Pada tahap ini dilakukan penambahan dikumil peroksida (DKP) dan Divinil

benzena (DVB) kedalam campuran PP bekas dan karet SIR 10 60/40 (g/g) ,

50/50 (g/g) dan 40/60 (g/g) dengan variasi berat DKP 1 phr, 2 phr, 3 phr, dan

variasi volume DVB 1 phr, 2phr, dan 3 phr kemudian diekstruder pada suhu

175oC.

3. Tahap III

Pada tahap ini campuran yang diperoleh diletakkan pada lempeng aluminium

yang berukuran 15 x 15 cm yang sudah dilapisi aluminium foil. Kemudian

diletakkan dengan alat press pada suhu 175oC selama 20 menit , hasil cetakan

yang terbentuk berupa specimen sesuai ASTM D638, dan selanjutnya

dikarakterisasi dikarakterisasi sifat mekanik, indeks alir lelehan, dan

viskositas.

Variabel-variabel yang digunakan adalah sebagai berikut :

Variabel bebas :

• Berat polipropilena bekas 40 g , 50 g, 60 g

• Berat karet SIR 10, 40 g, 50g , 60 g

• Variasi berat dikumil peroksida 1 phr, 2 phr , 3 phr

• Variasi volume divinilbenzena 1 phr, 2 phr, 3 phr

Variabel tetap :

• Suhu alat ekstruder 175oC

• Suhu alat tekan 175oC

• Waktu tekan 20 menit

Variabel terikat :

1.7 Lokasi Penelitian

Penelitian ini dilakukan dilaboratorium Kimia Polimer, laboratorium Penelitian

Teknik Kimia, dan laboratorium Penelitian Fakultas Matematika dan Ilmu

BAB 2

TINJAUAN PUSTAKA

2.1 Plastik

Plastik merupakan senyawa polimer yang memiliki tingkat kekakuan struktur, dengan

melakukan uji regangan diperoleh modulus sebesar 109 dynes/cm2 atau lebih.

Persyaratan molekular untuk membuat sebuah polimer plastik seperti sebuah ikatan

linier atau bercabang, keadaan polimer harus berada pada suhu transisi gelas (amorf),

dan berada dibawah titik leleh kristalin (jika bersifat kristalin) pada temperatur yang

digunakan. Disisi lain senyawa harus terikat silang dengan baik, contoh seperti karet

(Stephen, 1981).

Stevens, 2001, telah mengklasifikasikan plastik berdasarkan pertimbangan

ekonomis dan kegunaannya yang terdiri dari plastik komoditi dan plastik teknik, yaitu

:

1. Plastik komoditi dicirikan dengan volumenya yang tinggi dan harganya yang

murah, Plastik ini bisa dibandingkan dengan baja dan aluminium dalam industri

logam. Mereka sering digunakan dalam bentuk barang yang bersifat pakai buang

(disposable) seperti lapisan pengemas, Namun ditemukan juga pemakaiannya dalam barang-barang yang tahan lama. Plastik komoditi yang utama adalah

polietilena, polipropilena, polivinil klorida, dan polistirena.

2. Plastik teknik lebih mahal harganya dan volumenya lebih rendah, tetapi memiliki

sifat mekanik yang unggul dan daya tahan yang lebih baik dan juga dapat bersaing

dengan logam, keramik dan gelas dalam berbagai aplikasi. Plastik teknik yang

utama adalah poliamida, polikarbonat, polyester dan sebagainya. Plastik-plastik

teknik dirancang untuk menggantikan logam dan polimer-polimer yang dapat

terurai (degradable) serta dapat membantu mengurangi volume sampah plastik

Plastik memiliki sifat yang sangat serbaguna dan setiap tahunnya plastik

diproduksi dalam jumlah yang sangat besar. Plastik adalah sarana pembunngkus yang

sangat popular karena ada yang bening sehingga konsumen dapat melihat isinya,

bobotnya ringan, tetapi kuat. Meskipun bermanfaat, plastik dalam jumlah besarhanya

berakhir di area pembuangan sampah. Plastik memiliki bobot yang tidak seberat

sampah lainnya, tetapi memakan banyak tempat dan dibutuhkan ratusan tahun untuk

dapat terurai secara keseluruhan ( Morgan, 2009).

2.2 Polipropilena

Polipropilena memiliki kekerasan yang paling tinggi dan bersifat kurang stabil

terhadap panas. Penggunaan bahan pengisi memungkinkan polipropilena memiliki

mutu kimia yang baik sebagai bahan polimer dan tahan terhadap pemecahan karena

tekanan (Stress-Cracking) walaupun pada temperatur tinggi ( Gachter, 1990 ).

Polipropilena memiliki sifat isolasi yang sangat baik, dan juga memiliki sifat tahan

terhadap berbagai bahan kimia, dan pada suhu tinggi serta tidak mudah larut dalam

hampir semua pelarut organik pada suhu kamar (Fried, 1995).

Polipropilena secara kimia menyerupai polyetilen tetapi memiliki kekuatan

fisik yang lebih kecil dan densitas yang rendah. Polipropilena memiliki densitas

terendah diantara semua material plastik, yaitu berkisar dari 0,900 ke 0,915 g/ cm3.

Polipropilena memiliki sifat yang lebih stabil dari pada bahan-bahan lainnya dengan

pengecualian memiliki daya lentur yang rendah. Polipropilena dimungkinkan

merupakan salah satu termoplastik yang memiliki kelebihan daripada bahan lainnya,

diantaranya memiliki ketahanan panas, kekakuan, kekerasan, ketahanan kimia, dan

kecepatan lelehan yang lebih baik (Harper, 1975). Struktur dari polipropilena dapat

dilihat pada Gambar 2.1

Tabel 2.1 Sifat fisika dari Polipropilena

Sifat fisika Ukuran

Berat Molekul 42,1 g/mol

Entalpi dari lelehan 1,9 – 0,9 kj/mol

Temperatur lelehan 145 oC

Densitas tidak berbentuk = 0,85 g/ cm3

Kristalin = 0,95 g/ cm3

Sumber : Cheremisinof, (1990).

2.3 Karet Alam

Karet merupakan polimer alam terpenting dan dipakai secara luas dilihat dari sudut

industri. Karet atau elastromer merupakan polimer yang memiliki daya pegas atau

kemampuan meregang dan kembali ke keadaan semula dengan cepat dan sebagian

besar memiliki struktur jaringan. Bentuk utama dari karet alam terdiri dari 94% cis

1,4-poliisoprena yang dikenal sebagai Hevea rubber. Karet ini diperoleh dengan menyadap kulit dari sejenis pohon (Hevea Brasiliensis) yang tumbuh liar di Amerika Selatan dan ditanam di bagian dunia lain (Stevens, 2001)

Karet alam di produksi 90% dari Havea Brasiliensi dan 10 % dari Guayule.

Latex mempunyai pH 6,5 – 7, densitas 0,95 gram / cm3 dan energi serapan 4,0 – 4,5

NJ/cm2. Karet alam mengeras pada suhu 20oC dan melebur pada suhu 100oC. Dalam

bidang industri karet alam biasanya digunakan pada pembungkus bola golf, tabung,

kain , dan kabel kapal selam. Sifat fisik dari karet alam dapat di lihat pada Tabel 2.2

Tabel 2.2 Sifat fisika dari karet alam

Sifat fisika Ukuran

Densitas pada 200C 0,906 – 0,916 g/cm3

Nilai pembiasan 1,591

Pembakaran panas 45,2 K J/kg

Konduktifitas listrik 2 x 10-15 1 x 10-13S/nc

Serapan UV karet alam terlihat pada 310 nm dan sempurna pada 225 nm itu

merupakan nilai viskos-elastis. Pada perpanjangan lebih dari 100% terjadi kristalisasi

(Bhatnagar, 2004)

2.3.1 Jenis-jenis karet alam

Ada beberapa macam karet alam yang diolah kembali berdasarkan bahan karet yang

sudah jadi (Didit, 2005), yaitu :

a. Bahan olah karet ( Lateks kebun, sheet angin, slab tipis, dan lump segar) b. Karet konvensional (ribbed smoked sheet, white crepes dan pale crepes ) c. Lateks pekat

d. Karet bongkah atau block rubber

e. Karet spesifikasi teknis atau crumb rubber

2.3.2 Keunggulan Karet Alam

Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh dibawah

karet sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat

digantikan oleh karet sintetis. Didit, 2005, telah mengungkapkan kelebihan-kelebihan

yang dimiliki karet alam dibanding karet sintetis , yaitu :

1. Memiliki daya elastis atau daya lenting yang sempurna,

2. Memiliki daya aus yang tinggi

3. Tidak mudah panas

4. Memiliki daya tahan yang tinggi terhadap keretakan

2.3.3 Standar Indonesian Rubber

Standar karet bongkah Indonesia yang dikeluarkan SIR (Standart Indonesian Rubber)

karet bongkah berasal dari karet remah yang dikeringkan dan dikilang menjadi

bendela-bendela dengan ukuran yang telah di tentukan (Didit, 2005). Persyaratan

Tabel 2.3. Persayaratan mutu karet alam SIR 10

Spesifikasi Kandungan

Kadar kotoran 0,10 %

Kadar Abu 0,75 %

Kadar Zat Menguap 0,80 %

PRI Minimum 60,6

PO Minimum 30

Sumber : Goan loo, (1980).

2.4 Divinilbenzena

Divinilbenzena memiliki rumus molekul C10H10, dengan titik didihnya 195oC, tidak

larut dalam air dan larut dalam etanol dan eter dan memiliki titik nyala 76oC.

Divinilbenzena merupakan zat pengikat silang yang dapat meningkatkan sifat polimer.

Divinilbenzena telah digunakan dengan luas dalam pabrik perekat, plastik, elastomer,

keramik, pelapis, katalis, membran, farmasi, polimer khusus dan resin penukar ion

(Kroschwitz, 1998). Berikut adalah struktur divinilbenzena ditunjukkan pada Gambar

2.2 :

Gambar 2.2 Struktur Divinil benzena

2.5 Dikumil Peroksida

Inisiator radikal bebas dikelompokkan menjadi empat tipe utama, yaitu : peroksida

dan hidroperoksida, senyawa azo, inisiator redoks dan beberapa senyawa yang

membentuk radikal bebas di bawah pengaruh cahaya (fotoinisiator). Diantara berbagai tipe inisiator, jenis yang paling banyak digunakan yaitu peroksida (ROOR) dan

hidroperoksida (ROOH). Jenis inisiator ini tidak stabil dengan panas dan dapat terurai HC

HC

CH2

radikal kumiloksi (2-phenylpropanoxy)

menjadi radikal–radikal pada suhu dan laju yang tergantung pada strukturnya.

Inisiator yang baik merupakan suatu inisiator yang memiliki kestabilan yang tinggi

pada suhu proses polimerisasi, agar terjadi suatu reaksi yang baik (Stevens, 2001).

Mekanisme dekomposisi dari Dikumil peroksida dapat dilihat pada Gambar 2.3

Gambar 2.3. Mekanisme Dekomposisi dari Dikumil peroksida

Dari dekomposisi dikumil peroksida pada suhu 165oC menghasilkan sejumlah kecil

produk metana yaitu : asetophenon, 2 phenyl 2-propanol, dan 2 radikal 2-

phenylpropanoxy, dan radikal metal. Kedua radikal ini sangat reaktif mengabstraksi

atom-atom hydrogen dari rantai polimer (Thitithamawong et al, 2007).

2.6. Vulkanisasi

Pada tahun 1839, Charles Good Year di USA dan Thomas Hanover di Inggris

C CH3

CH3

O O C

CH3

CH3

C O

CH3 CH3

CH3 C CH3

O

C OH

CH3 CH3

CH4

2 2 + 2

2

2

+ 2 R

2 RH

.

.

.

+ 2 R

.

Pemanasan 165 0C

Phenyl- 2-propanol (substrat)

2 RH

menggabungkan sifat elastomer dari karet dengan sifat lainnya (Bhatnagar, 2004).

Karet dan termoplastik keduanya merupakan polimer dalam pengertian struktur

mereka terbuat dari rantai yang panjang menyerupai molekul. Bagaimanapun juga,

pada karet biasanya molekul-molekulnya terikat silang. Agar materialnya memiliki

nilai komersial. Ketika molekul-molekul karet tidak terikat silang secara bersama hal

itu dapat dikatakan sebagai suatu keadaan yang masih “hijau”. Perubahan karet dari

keadaan “hijau” menjadi dapat digunakan , dicapai melaui proses yang disebut

vulkanisasi. Selama proses ini terjadi reaksi ikat silang antara karet dan agen pengikat

silang, umumnya sulfur yang menghasilkan ikatan polysulfida. Sifat yang istimewa

dari besarnya kekerasan dan kekuatan lentur karet terjadi jika molekul dapat

direnggangkan dan tidak memiliki kemampuan untuk kembali kebentuk semula tetapi

tidak bergeser satu dengan yang lainnya. Pada termoplastik normal tidak ada ikat

silang molekul-molekul, tetapi ikatan molekul cenderung menjadi lebih kuat. Jadi,

dibawah tegangan terdapat peregangan/ketidakterikatan molekul dan pergeseran

relative dari rantai molekul. Jadi kita mengamati sifat istimewa dari termoplastik

yaitu: tingkat kombinasi kekakuan dengan jangka waktu yang lama bergantung pada

perubahan bentuk dan kembali kebentuk semula ( Crawford, 1987).

2.7. Termoplastik Elastomer

Termoplastik elastomer merupakan gabungan sifat elastis dari karet dengan sifat

plastis dari polimer termoplastik (Holden, 1996). Crawford (1987), telah membagi

termoplastik elastomer menjadi 5 kategori, yaitu :

a. Termoplastik tipe stiren yang didasarkan pada stirena-butadiena-stirena

kopolimer blok. Termoplastik ini banyak digunakan sebagai perekat,

komponen otomotif, kabel penutup.

b. Termoplastik elastomer Poliuretan. Termoplastik elastomer jenis ini memiliki

ketahanan abrasi, kekerasan, dan sifat mekanik yang baik. Penggunaannya

sangat luas dalam berbagai industri.

c. Termoplastik elastomer jenis oleofin.

d. Termoplastik elastomer ko-poliester

2.8. Karakterisasi Campuran Polimer

Karakterisasi atau pengujian perpaduan polimer dalam penelitian ini, yaitu dengan

pengujian sifat mekanik. Untuk bahan polimer komersial yang besar, sifat-sifat

mekanik merupakan aspek yang sangat mendasar, diantara banyaknya sifat yang harus

diperhatikan kekuatan tarik dan kekuatan lentur adalah yang terpenting (Stevens,

2001).

2.8.1. Pengujian Sifat Kekuatan Tarik

Untuk mengukur kekuatan tarik, suatu spesimen dijepit pada kedua ujungnya, salah

satu ujung dibuat tetap, dan salah satunya ditarik hingga spesimen naik sedikit demi

sedikit sampai sampel tersebut patah ( Stevens, 2001).

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt)

terhadap suatu material yang diberikan tekanan menggunakan alat pengukur yang

disebut tensiometer atau dinamometer. Kekuatan tarik dapat diartikan sebagai

besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen

bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh

tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan

tarik dinyatakan dengan luas penampang semula (A0).

σt (Kgf/mm2) (2.1)

Selama perubahan bentuk, dapat diasumsikan bahwa volume spesimen tidak

berubah. Perpanjangan tegangan pada saat bahan terputus disebut kemuluran. Besaran kemuluran (ε) dapat dijabarkan dalam persamaan 2.2 (Surdia, 2005).

ε = x 100 % (2.2)

keterangan : ε = kemuluran (%)

l0 = panjang spesimen mula-mula (mm)

2.8.2. Pengujian Indeks Alir Lelehan

Indeks alir lelehan merupakan ukuran kemampuan lelehan material untuk

mengalir dibawah tekanan. Sifat dasar yang diukur pada pengujian indeks alir lelehan ini adalah viskositas lelehan pada tegangan shear (berhubungan dengan beban yang dipakai dan pada temperatur tertentu). Dalam polimer cair perubahan sifat

dimungkinkan karena penggantian makromolekul relatif yang tidak dapat digantikan

menjadi bentuk yang lainnya. Pada polimer tidak ikat silang proses aliran nya tidak

melibatkan kerusakan ikatan kimia. Indeks alir lelehan biasa digunakan sebagai

spesifikasi penerimaan material. Pengujian indeks alir lelehan dapat membantu

menunjukkan kondisi proses yang kurang tepat dan indikator sederhana bagaimana

penambahan daur ulang mempengaruhi kemampuan proses dan hasil akhir dari

termoplastik elastomer yang dihasilkan (Vinogradov, 1968).

Ferguson (1995), indeks alir lelehan atau Melt Flow Indexer (MFI), laju alir massa atau Melt Flow Rate (MFR) dan laju alir volume atau Volume Flow Rate (VFR) dapat dijabarkan dengan menggunakan persamaan 2.3 dan persamaan 2.4:

MFI = berat ekstrudat x 10 menit (2.3)

MFR = m = (Kg/s)

VFR = Q =

(m3/s) (2.4)

Ada metode sederhana untuk menentukan densitas relatif dari ekstrudat ke berat

sampel di udara dan air. Salah satu nya dengan menggunakan kawat halus untuk

menopang material dalam air dan beratnya ditentukan dalam neraca laboratorium.

Densitas relatif dapat dijabarkan dalam persamaan 2.5 :

D =

(2.5)

Keterangan :

D = Densitas relatif pada 25 oC

4Q

3

b = Berat benang diudara

c = Berat benang diair

d = berat benang dan spesimen diair

Densitas ( dapat dihitung dengan menggunakan persamaan 2.6 :

(pada 25oC) = D x 0,9971 g/cm3 (2.6)

Sementara itu, tekanan ekstrusi ( P) yaitu perbedaan tekanan antara masukan dan

keluaran kapilari dapat dijabarkan dalam persamaan 2.7 :

P =

(2.7)

Dimana, M = Berat beban + Berat piston (Kg)

g = Kecepatan gravitasi (9,812 m/s2)

A = Luas permukaan piston (7,1167 x 10 -5 m2)

Malkin (1994), Untuk menentukan nilai shear stress (tegangan geser) (τ) dan shear strain (regangan geser)(γ) dengan persamaan 2.8 :

aw = (Pa)

aw = (sec-1) (2.8)

L dan r masing-masing adalah panjang dan jari-jari die yang digunakan. Dimana

L/r = 7,62 ; r = 0,00105 m. Dari persamaan diatas maka dapat diperoleh viskositas

aw aw

= (Pa.s) (2.9)

Keterangan : = Viskositas

aw = Tegangan Geser

BAB 3

METODE PENELITIAN

3.1 Alat-Alat dan Bahan- Bahan Penelitian

3.1.1 Alat- Alat Penelitian

Adapun alat-alat yang digunakan dalam penelitian ini adalah :

Nama alat Merek

Neraca analitis Mettler Toledo

Alat uji tarik Autograph Torsee Electronic System

Alat uji indeks alir lelehan Gotech

Hot Compressor Shimadju D6072 Dreiech

Alat ekstruder Shimadju

Tabung soklet Pyrex

Labu alas Pyrex

Beaker glass Pyrex

3.1.2 Bahan-bahan Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah :

Bahan Merek

Polipropilena bekas aqua

Karet SIR 10 PT. Perkebunan Nusantara III Gunung Para

Dikumil Peroksida p.a Merck

Divinilbenzena p.a Merck

3.2 Prosedur

3.2.1 Penyiapan Sampel

1. Karet SIR 10 yang diperoleh dari PT. Perkebunan Nusantara III Gunung Para

dipotong kecil-kecil, dan ditimbang sebanyak 40 g, 50 g , 60 g.

2. Polipropilena bekas yang diperoleh dari sampah aqua cup dicuci, dikeringkan ,

kemudian dipotong kecil-kecil sebanyak 40 g , 50 g , 60 g.

3. Dikumil peroksida ditimbang sebanyak 1 phr, 2 phr dan 3 phr.

Dengan perhitungan :

1 Phr = x berat karet (gram) (3.1)

4. Divinil benzena diukur sebanyak 1 phr, 2 phr dan 3 phr.

Dengan perhitungan :

Dari perhitungan phr dapat diperoleh beratnya kemudian dikonversikan ke

persamaan 3.2 :

V = (3.2)

Dimana : m = berat

� = massa jenis divinilbenzena (0,93 g/cm3)

3.2.2 Pengolahan Campuran Polipropilena - Karet SIR 10 dengan DKP dan Tanpa Penambahan DVB

Mula-mula 1 phr (0,4 g) dikumil peroksida dimasukkan kedalam beaker glass,

dilarutkan dengan toluena. Setelah larut ditambahkan 60 g polipropilena bekas dan

diaduk hingga toluena menguap. Ditambahkan 40 g karet SIR 10 lalu diekstruder pada

suhu 175oC. Dilakukan perlakuan yang sama untuk campuran polipropilena

bekas/karet SIR 10 50/50 (g/g) dan 40/60 (g/g) dengan variasi dikumil peroksida 2 phr

6 mm

3.2.3 Pengolahan Campuran Polipropilena-Karet SIR 10 + DKP + DVB

Mula-mula 1 phr (0,4 g) dikumil peroksida dimasukkan kedalam beaker glass,

dilarutkan dengan toluena dan ditambahkan 60 g polipropilena bekas, dibiarkan

hingga toluena menguap. Kemudian ditambahkan 40 g karet SIR 10 dan 1 phr (0,4

ml) divinil benzene, lalu diekstruder pada suhu 175oC. Dilakukan perlakuan yang

sama untuk campuran polipropilena bekas/karet SIR 10 50/50 (g/g) dan 40/60 (g/g)

dengan variasi dikumil peroksida 2 phr (0,8 g) dan 3 phr (1,2 g) dan variasi divinil

benzen 2 phr (0,9) , dan 3 phr (1,3 ml).

3.2.4 Pembuatan Spesimen

Campuran TPE yang telah dikeluarkan dari alat ekstruder diletakkan di antara

lempengan aluminium berukuran 15 x 15 cm yang telah dilapisi dengan aluminium

foil untuk dibentuk sesuai ASTM D638. Kemudian lempeng tersebut dimasukkan

kedalam Alat tekan hot kompressor yang telah diset pada suhu 175oC. Setelah itu

diberi tekanan 100 Kgf/cm2 dan dibiarkan selama 20 menit. Selanjutnya sampel

[image:35.595.121.501.482.558.2]diangkat dan didinginkan. Spesimen uji berdasarkan ASTM D638 dapat dilihat pada

gambar 3.1

50 mm

13 mm

165 mm

20 mm

2 mm

Gambar 3.1 Spesimen uji berdasarkan ASTM D638

3.2.5 Uji Kekuatan Tarik

Pengujian kekuatan tarik dilakukan dengan menggunakan alat uji tarik autograph

terhadap tiap spesimen berdasarkan ASTM D638 (seperti pada gambar 3.1), dengan

kecepatan tarik 50 mm/menit dan beban maksimum 100 kgf. Mula-mula dihidupkan

alat Torsee Electronic System dan dibiarkan selama 1 jam. Spesimen dijepit

sudah putus. Dilakukan perlakuan yang sama untuk tiap sampel. Dari data load

(tegangan) dan stroke (regangan) yang diperoleh dapat dihitung besar kekuatan tarik

(persamaan 2.1) dan kemuluran (persamaan 2.2) dari masing-masing spesimen.

3.2.6. Uji Indeks Alir Lelehan

Pengujian indeks alir lelehan dilakukan dengan menggunakan alat Melt Flow Indexer

Gotech berdasarkan ASTM D1238. Mula-Mula dihidupkan alat dengan menekan

saklar merah, diatur temperatur upper dan temperatur lower 230 o C, dimasukkan die

ke dalam tube mesin, Kemudian masukkan beban seberat 2,16 Kg digunakan pada

piston untuk menekan sampel , panaskan selama kurang lebih 5 menit. Setelah itu,

sampel yang telah disiapkan dengan ukuran kecil dimasukkan secara perlahan-lahan

sampai semua sampel habis. Ketika pengujian sampel dilakukan, maka katup di

sebelah kiri mesin harus diatur ke posisi OUT, diatur option apakah pengeluaran

sampel secara otomatis atau manual dalam periode waktu tertentu. Alat diset untuk

memotong bahan yang keluar dari alat setiap 60 detik, dilakukan perlakuan yang sama

untuk setiap sampel. Selama proses berlangsung, ekstrudat dikumpulkan pada waktu yang telah ditentukan dan selanjutnya ditimbang. Indeks alir lelehan (MFI), dan

viskositas alir dari ekstrudat selanjutnya dihitung dengan menggunakan (persamaan

3.3 Skema Pengambilan Data

3.3.1 Bagan Penyiapan PP bekas

Dicuci dengan deterjen

Dikeringkan

Dipotong kecil-kecil

Dikarakterisasi

Analisa FT-IR Butiran Polipropilena bekas

3.3.2 Bagan Pembuatan Dan Karakterisasi Campuran PP – Karet SIR 10 60/40 g dengan Penambahan DKP Tanpa Penambahan DVB

Dilarutkan dengan toluena

Diekstruksi pada suhu 175 0C

Diletakkan diantara lempengan besi

berukuran 15x15 cm yang telah dilapisi

aluminium foil

Dimasukkan ke dalam alat tekan

kompresor pada suhu 1750C dan

tekanan 100 kgf/cm2

Dibiarkan selama 20 menit

Diangkat dan didinginkan

Dikarakterisasi

Dilakukan prosedur yang sama untuk campuran PP-Karet SIR 10 50/50 (g/g) dan

40/60 (g/g) dengan variasi DKP masing–masing 2 phr (0,8 g) dan 3 phr (1,2 g). Campuran PP bekas- karet SIR 10 dan DKP

Poliblend

Spesimen

Uji indeks alir lelehan 60 g PP bekas 1 phr (0,4 g)

DKP

40 g karet SIR 10

3.3.3. Bagan Pembuatan dan Karakterisasi Campuran PP – Karet SIR 10 60/40 g dengan Penambahan DKP Dan dengan Penambahan DVB

Dilarutkan dengan

toluena

Diekstruksi pada suhu 175 0C

Diletakkan diantara lempengan besi

berukuran 15x15 cm yang telah dilapisi

aluminium foil

Dimasukkan ke dalam alat tekan

kompresor pada suhu 1750C dan

tekanan 100 kgf/cm2

Dibiarkan selama 20 menit

Diangkat dan didinginkan

Dikarakterisasi

Dilakukan prosedur yang sama untuk campuran PP/karet SIR 10 50/50 (g/g) dan

40/60 (g/g) dengan variasi DKP 2 phr (0,8 g) dan 3 phr (1,2 g) dan variasi DVB

masing–masing 2 phr (0,9 ml) dan 3 phr (1,3 ml).

Campuran PP bekas - karet SIR 10-DKP-DVB

Spesimen 60 g PP

bekas

1 Phr (0,4 g) DKP

40 g Karet SIR 10

1 phr (0,4 ml) DVB

Poliblend

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Dan Pembahasan

4.1.1. Hasil dan Analisa Kekuatan Tarik (σt) dan Kemuluran (ε) TPE Dari

Campuran PP bekas- Karet SIR 10 tanpa Penambahan DKP dan DVB dan TPE Dari Campuran PP bekas- Karet SIR 10 + DKP tanpa DVB

Telah dilakukan pengujian sifat mekanik, yaitu uji kekuaatan tarik terhadap semua

variasi sampel dalam penelitian ini. Hasil pengujian yang diperoleh adalah nilai load

(tegangan) dan stroke (regangan). Dari data yang diperoleh dapat dihitung nilai

kekuatan tarik (σt) dan nilai kemuluran (ε) dengan menggunakan persamaan (2.1) dan

(2.2).

Hasil yang diperoleh disajikan dalam tabel di bawah ini :

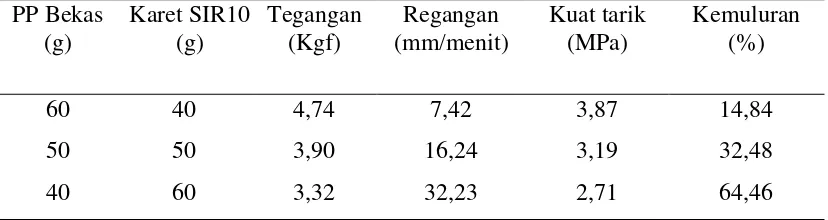

Tabel 4.1. Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE

dari Campuran PP bekas dan Karet SIR 10 tanpa Penambahan DKP dan DVB

PP Bekas (g)

Karet SIR10 (g)

Tegangan (Kgf)

Regangan (mm/menit)

Kuat tarik (MPa)

Kemuluran (%)

60 40 4,74 7,42 3,87 14,84

50 50 3,90 16,24 3,19 32,48

40 60 3,32 32,23 2,71 64,46

Keterangan:

[image:40.595.110.524.519.629.2]Tabel 4.2. Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE

dari Campuran PP bekas dan Karet SIR 10 60/40 (g/g) dengan Penambahan DKP tanpa Penambahan DVB

PP Bekas (g) Karet SIR10 (g) DKP (phr) Tegangan (Kgf) Regangan (mm/menit) Kuat Tarik (MPa) Kemuluran (%)

60 40 1 3,40 2,22 2.78 4,43

60 40 2 5,58 2,91 4.56 5,82

[image:41.595.103.536.385.498.2]60 40 3 3,01 2,03 2.46 4,06

Tabel 4.3. Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE

dari Campuran PP bekas dan Karet SIR 10 50/50 (g/g) dengan Penambahan DKP tanpa Penambahan DVB

PP bekas (g) Karet SIR10 (g) DKP (phr) Tegangan (Kgf) Regangan (mm/menit) Kuat Tarik (MPa) Kemuluran (%)

50 50 1 4,32 3,56 3,53 7,12

50 50 2 4,80 3,81 3,92 7,62

50 50 3 2,58 7,55 2,11 15,10

Tabel 4.4. Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE

dari Campuran PP bekas dan Karet SIR 10 40/60 (g/g) dengan Penambahan DKP tanpa Penambahan DVB

PP bekas (g) Karet SIR10 (g) DKP (phr) Tegangan (Kgf) Regangan (mm/menit) Kuat Tarik (MPa) Kemuluran (%)

40 60 1 3,12 10,20 2,55 20,40

40 60 2 4,18 2,37 3,42 4,74

[image:41.595.102.533.601.716.2]Hasil pengukuran kekuatan tarik (σt)dan kemuluran (ε) TPE dari Campuran PP bekas

– karet SIR 10 dengan penambahan DKP dan tanpa penambahan DVB ditunjukkan

[image:42.595.109.507.141.369.2]pada gambar dibawah ini :

Gambar 4.1. Grafik kekuatan tarik (σt) TPE dari Campuran PP bekas –

Karet SIR 10 + DKP tanpa Penambahan DVB

Gambar 4.2. Grafik kemuluran (ε) TPE dari Campuran PP bekas – Karet

SIR 10 + DKP dan tanpa penambahan DVB

Dari Gambar Grafik 4.1 dan 4.2 diatas dapat diketahui hasil yang optimum pada

campuran TPE PP Bekas-Karet SIR 10 60/40 (g/g) yaitu dengan variasi penambahan 2

phr DKP dengan nilai kekuatan tarik 4,56 Mpa dan kemuluran 5,82% yang ditandai

dengan adanya peningkatan kekuatan tarik dan kemudian terjadi penurunan pada

[image:42.595.105.507.410.612.2]4.1.2. Hasil dan Analisa Kekuatan Tarik (σt) dan Kemuluran (ε) TPE dari

Campuran PP bekas- Karet SIR 10 60/40 (g/g) dengan Penambahan DKP + DVB

Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE dari Campuran PP

bekas dan Karet SIR 10 60/40 (g/g) dengan Penambahan DKP dan Penambahan DVB

[image:43.595.105.530.329.564.2]dapat dilihat pada tabel 4.5

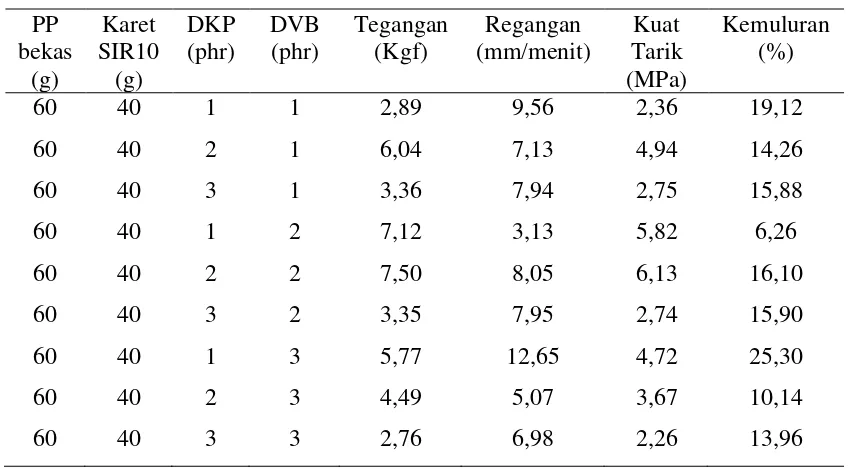

Tabel 4.5. Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE

dari Campuran PP bekas dan Karet SIR 10 60/40 (g/g) dengan Penambahan DKP dan Penambahan DVB

PP bekas (g) Karet SIR10 (g) DKP (phr) DVB (phr) Tegangan (Kgf) Regangan (mm/menit) Kuat Tarik (MPa) Kemuluran (%)

60 40 1 1 2,89 9,56 2,36 19,12

60 40 2 1 6,04 7,13 4,94 14,26

60 40 3 1 3,36 7,94 2,75 15,88

60 40 1 2 7,12 3,13 5,82 6,26

60 40 2 2 7,50 8,05 6,13 16,10

60 40 3 2 3,35 7,95 2,74 15,90

60 40 1 3 5,77 12,65 4,72 25,30

60 40 2 3 4,49 5,07 3,67 10,14

Hasil pengukuran kekuatan tarik (σt)dan kemuluran (ε) TPE dari Campuran PP bekas

– karet SIR 10 60/40 (g/g) dengan penambahan DKP dan penambahan DVB

[image:44.595.103.508.186.403.2]ditunjukkan pada gambar dibawah ini :

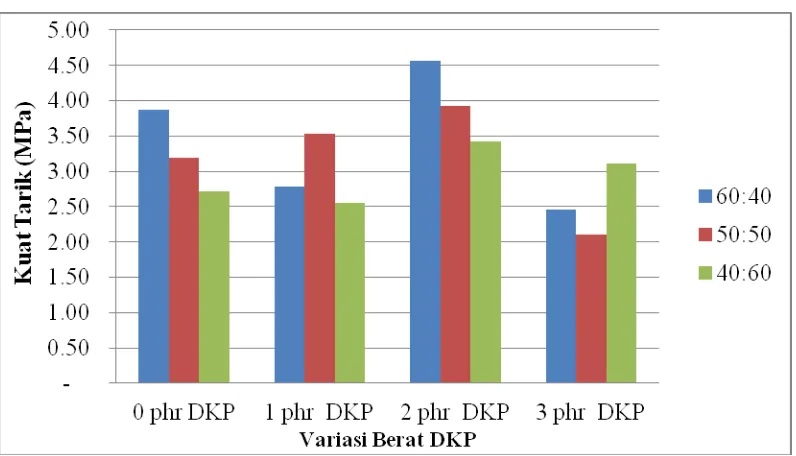

Gambar 4.3. Grafik kekuatan tarik (σt) TPE dari Campuran PP Bekas –

[image:44.595.106.506.468.684.2]Karet SIR 10 60/40 (g/g) + DKP + DVB

Gambar 4.4. Grafik kemuluran (ε) TPE Campuran PP Bekas-Karet SIR 10

Dari Gambar Grafik 4.3 dan 4.4 diatas dapat diketahui hasil yang optimum pada

campuran TPE PP Bekas-Karet SIR 10 60/40 (g/g) adalah dengan variasi 2 phr DKP

dan 2 phr DVB dengan nilai kekuatan tarik 6,13 Mpa dan Kemuluran 16,10%.

4.1.3. Hasil dan Analisa Kekuatan Tarik (σt) dan Kemuluran (ε) TPE dari

Campuran PP bekas- Karet SIR 10 50/50 (g/g) dengan Penambahan DKP + DVB

Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE dari Campuran PP

bekas dan Karet SIR 10 50/50 (g/g) dengan Penambahan DKP dan Penambahan DVB

[image:45.595.106.529.437.673.2]dapat dilihat pada tabel 4.6

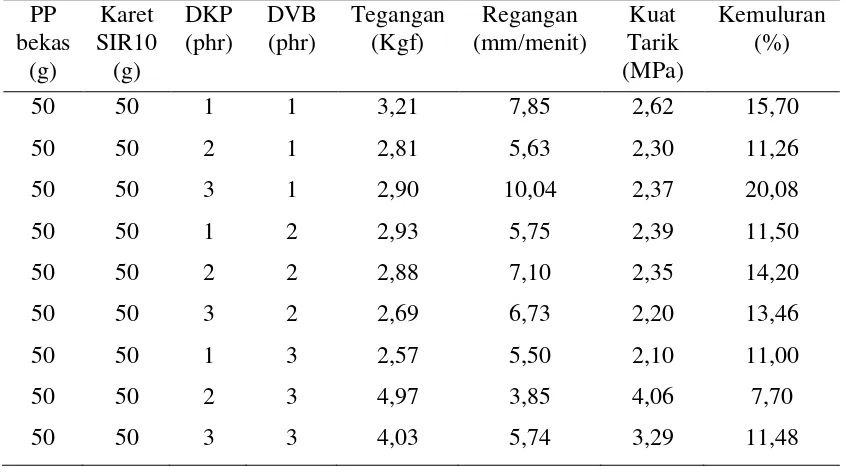

Tabel 4.6. Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE

dari Campuran PP bekas dan Karet SIR 10 50/50 (g/g) dengan Penambahan DKP dan Penambahan DVB

PP bekas (g) Karet SIR10 (g) DKP (phr) DVB (phr) Tegangan (Kgf) Regangan (mm/menit) Kuat Tarik (MPa) Kemuluran (%)

50 50 1 1 3,21 7,85 2,62 15,70

50 50 2 1 2,81 5,63 2,30 11,26

50 50 3 1 2,90 10,04 2,37 20,08

50 50 1 2 2,93 5,75 2,39 11,50

50 50 2 2 2,88 7,10 2,35 14,20

50 50 3 2 2,69 6,73 2,20 13,46

50 50 1 3 2,57 5,50 2,10 11,00

50 50 2 3 4,97 3,85 4,06 7,70

Hasil pengukuran kekuatan tarik (σt)dan kemuluran (ε) TPE dari Campuran PP bekas

– karet SIR 10 50/50 (g/g) dengan penambahan DKP dan penambahan DVB

[image:46.595.106.510.166.387.2]ditunjukkan pada gambar dibawah ini :

Gambar 4.5. Grafik kekuatan tarik (σt) TPE dari Campuran PP Bekas –

Karet SIR 10 50/50 (g/g) + DKP + DVB

Gambar 4.6. Grafik kemuluran (ε) TPE Campuran PP Bekas-Karet SIR 10

[image:46.595.106.506.457.653.2]Dari Gambar Grafik 4.5 dan 4.6 diatas dapat diketahui hasil yang optimum pada

campuran TPE PP Bekas-Karet SIR 10 50/50 (g/g) adalah dengan variasi 2 phr DKP

dan 3 phr DVB dengan nilai kekuatan tarik 4,06 Mpa dan Kemuluran 7,70%.

4.1.4. Hasil dan Analisa Kekuatan Tarik (σt) dan Kemuluran (ε) TPE dari

Campuran PP bekas- Karet SIR 10 50/50 (g/g) dengan Penambahan DKP + DVB

Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE dari Campuran PP

bekas dan Karet SIR 10 40/60 (g/g) dengan Penambahan DKP dan Penambahan DVB

[image:47.595.105.531.417.650.2]dapat dilihat pada tabel 4.7

Tabel 4.7. Data Hasil Pengujian Kekuatan Tarik (σt) dan Kemuluran (ε) TPE

dari Campuran PP bekas dan Karet SIR 10 40/60 (g/g) dengan Penambahan DKP dan Penambahan DVB

PP bekas (g) Karet SIR10 (g) DKP (phr) DVB (phr) Tegangan (Kgf) Regangan (mm/menit) Kuat Tarik (MPa) Kemuluran (%)

40 60 1 1 4,02 17,49 3,29 34,98

40 60 2 1 2,94 7,98 2,39 15,96

40 60 3 1 3,04 16,31 2,49 32,62

40 60 1 2 2,66 9,61 2,17 19,22

40 60 2 2 2,58 8,26 2,11 16,52

40 60 3 2 3,18 7,48 2,59 14,96

40 60 1 3 2,70 14,10 2,21 28,20

40 60 2 3 4,31 14,90 3,52 29,80

Hasil pengukuran kekuatan tarik (σt)dan kemuluran (ε) TPE dari Campuran PP bekas

– karet SIR 10 40/60 (g/g) dengan penambahan DKP dan penambahan DVB

[image:48.595.107.507.167.379.2]ditunjukkan pada gambar dibawah ini :

Gambar 4.7. Grafik kekuatan tarik (σt) TPE dari Campuran PP Bekas –

Karet SIR 10 40/60 (g/g) + DKP + DVB

Gambar 4.8. Grafik kemuluran (ε) TPE Campuran PP Bekas-Karet SIR 10

40/60 (g/g) + DKP + DVB

Dari Gambar Grafik 4.7 dan 4.8 diatas dapat diketahui hasil yang optimum pada

campuran TPE PP Bekas-Karet SIR 10 40/60 (g/g) adalah dengan variasi 2 phr DKP

[image:48.595.106.506.413.622.2]Dari hasil pengujian kekuatan tarik yang dilakukan didapatkan campuran TPE

dengan variasi PPbekas – Karet SIR 10 60/40 (g/g) memiliki kekuatan tarik yang lebih

besar dibandingkan campuran TPE yang lainnya baik dengan penambahan DVB

ataupun tanpa penambahan DVB. Peningkatan kekuatan tarik disebabkan karena

polipropilena memiliki kekerasan yang baik sehingga energi atau beban yang

dibutuhkan untuk menarik campuran TPE hingga patah akan semakin besar. Dari

Grafik juga dapat dilihat bahwa campuran TPE dengan penambahan DVB memiliki

kekuatan tarik yang lebih besar dibandingkan campuran TPE dengan penambahan

DKP saja. Pembentukan crosslinking lebih efektif lagi dengan kehadiran DVB, sehingga penambahan DVB dapat meningkatkan adhesi dari kedua campuran polimer

tersebut,dan meningkatkan kompatibilitas dari campuran, yang akan mengakibatkan

terjadinya interaksi yang kuat antara PP bekas dan karet, dimana hasil ini sesuai

dengan pernyataan (Halimahtuddahliana, 2008 dan Awang, 2008). Pada campuran

TPE 60/40 (g/g) memperlihatkan kekuatan tarik baru terjadi pada 2 phr DKP dengan 2

phr DVB dan mengalami penurununan pada 3 phr DKP dan 3 phr DVB. Sesuai

dengan pernyataan (Thitithamawong et al, 2007) bahwa penurunan yang terjadi diakibatkan karena penggunan inisiator yang berlebihan, sehingga dapat menyebabkan

pengguntingan (pemutusan) rantai oleh DKP yang menyebabkan penurunan sifat

kekuatan tarik dan kemuluran pada campuran. Begitu pula pada campuran TPE 50/50

(g/g) menunjukkan campuran yang optimum pada 2 phr DKP dan 3 phr DVB dan

pada campuran TPE 40/60 (g/g) menunjukkan campuran yang optimum pada 2 phr

DKP dan 3 phr DVB. Semakin banyak komposisi PP bekas yang digunakan maka

nilai kekuatan tarik semakin tinggi, sama halnya dengan semakin banyaknya

komposisi karet yang digunakan, maka semakin tinggi nilai kemulurannya.

4.1.5. Hasil dan Analisa Indeks Alir Lelehan TPE dari Caampuran PP bekas- Karet SIR10 + DKP tanpa Penambahan DVB dan Campuran PP bekas Karet SIR 10 + DKP + DVB

Telah dilakukan pengujian sifat alir lelehan terhadap semua variasi sampel dalam

penelitian ini. Hasil pengujian yang diperoleh adalah massa ekstrudat. Dari data yang

Hasil yang diperoleh disajikan dalam tabel di bawah ini :

[image:50.595.101.504.188.357.2]

Tabel 4.8. Indeks alir lelehan dan Viskositas TPE dari Campuran PP bekas- Karet SIR 10 dengan penambahan DKP tanpa penambahan DVB

No Sampel Massa

ekstrudat (g) Waktu (detik) MFI (g/10 menit) Viskositas ( Pa. s)

1. PP-Karet SIR 10

(60:40) + 2 phr DKP

0,20 60 2,0 23321,54

2. PP-Karet SIR 10

(50:50) + 2 phr DKP

0,21 60 2,1 24890,69

3. PP-Karet SIR 10

(40:60) + 2 phr DKP

0,23 60 2,3 28263,66

Tabel 4.9. Indeks alir lelehan dan Viskositas TPE Dari Campuran PP bekas- Karet SIR 10 dengan penambahan DKP dan dengan penambahan DVB

No Sampel Massa ekstrudat (g) Waktu (detik) MFI (g/10 menit) Viskositas (Pa.s) 1. PP-Karet SIR 10

(60:40) g + 2 phr

DKP + 2 phr DVB

0,21 60 2,1 26036,46

2. PP-Karet SIR 10

(50:50) g + 2 phr

DKP + 3 phr DVB

0,24 60 2,4 31711,56

3. PP-Karet SIR 10

(40:60) g + 2 phr

DKP + 3 phr DVB

0,25 60 2,5 36777,39

Dari Tabel 4.8 dan 4.9 dapat dilihat TPE dari campuran PP bekas- Karet SIR

10 40/60 memiliki indeks alir lelehan yang paling tinggi, baik dengan penambahan

DVB ataupun tanpa penambahan DVB. Dari tabel 4.8 dan 4.9 juga dapat dilihat

[image:50.595.103.504.440.657.2]dibandingkan dengan penambahan DKP saja. Seperti yang dikemukakan dalam jurnal

(Halimahtuddahliana dkk, 2008), bahwa hal ini disebabkan karena proses crosslinking

pada karet semakin baik dengan kehadiran DVB. Disini molekul koagent dari DVB

dapat bergabung kedalam struktur molekul karet selama proses vulkanisasi karet dan

membentuk “jembatan koagent” sehingga dapat mengoptimalkan pembentukan

crosslinking pada karet. Peningkatan indeks alir lelehan, dapat meningkatkan viskositas, tetapi akan menurunkan laju gesernya, hasil ini sesuai dengan jurnal

(Sriwerdana et al , 2003).

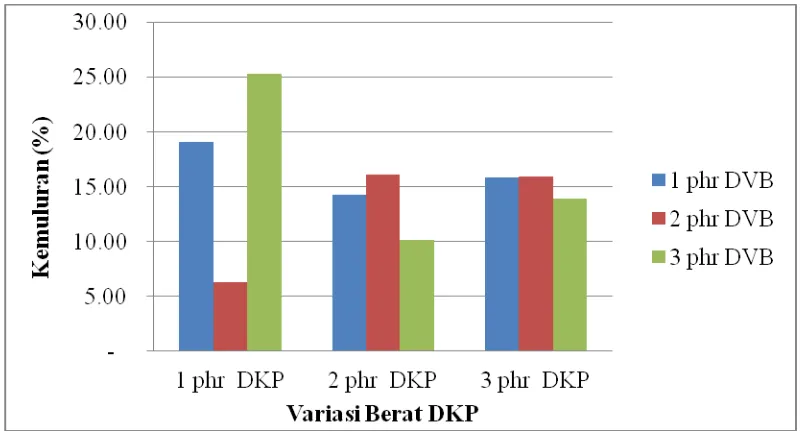

4.1.6. Viskositas TPE dari Caampuran PP bekas-Karet SIR 10 + DKP tanpa Penambahan DVB Dan Campuran PP bekas- Karet SIR 10 + DKP + DVB

Hasil Pengukuran Viskositas ( ) dari campuran PP-karet SIR10 dengan penambahan

[image:51.595.105.519.410.702.2]DKP tanpa penambahan DVB, dan dengan penambahan DVB ditunjukkan pada

gambar dibawah ini:

Gambar 4.9. Grafik Viskositas TPE dari Campuran PP bekas-karet SIR 10 +

Dari Gambar 4.9 diatas dapat dilihat bahwa campuran TPE PPbekas-Karet SIR

10 40/60 (g/g) viskositasnya lebih tinggi dibandingkan campuran TPE yang lainnya

baik dengan penambahan DVB ataupun dengan tanpa penambahan DVB. Hal ini

disebabkan karena karet lebih mudah membentuk radikal, karena memiliki berat

molekul yang lebih besar dibandingkan polipropilena. Semakin tinggi berat molekul

maka viskositasnya akan semakin besar.

Dari Gambar 4.9 juga dapat dilihat bahwa viskositas campuran dengan

menggunakan DVB lebih besar dibandingkan dengan tanpa DVB. Hal ini disebabkan

karena proses crosslinking pada karet semakin baik dengan kehadiran DVB. Sesuai dengan jurnal, (Halimahtuddahliana dkk, 2008), bahwa molekul koagent dari DVB

dapat bergabung kedalam struktur molekul karet selama proses vulkanisasi karet dan

membentuk “jembatan koagent” sehingga dapat mengoptimalkan pembentukan

crosslinking pada karet. Peningkatan viskositas geser adalah hasil crosslinking dari molekul karet, hasil ini sesuai dengan jurnal (Thitithamawong et al, 2007). Sedangkan pada campuran TPE 60/40 (g/g) memperlihatkan penurunan yang disebabkan karena

penambahan komposisi polipropilena. Penambahan komposisi polipropilena dapat

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari penelitian yang telah dilakukan, maka dapat disimpulkan sebagai berikut :

Perbandingan campuran termoplastik elastomer antara polipropilena bekas-karet

SIR10 60/40 (g/g) dengan 2 phr DKP dan 2 phr DVB memiliki kekuatan tarik

tertinggi yaitu 6,13 MPa, kemuluran 16,10% dan nilai indeks alir lelehan tertinggi

yaitu 2,5 (g/10 menit), viskositas 36777,39 (Pa.s) dari termoplastik elastomer

Polipropilena bekas- Karet SIR 10 40/60 (g/g) dengan 2 phr DKP dan 3 phr DVB.

5.2. Saran

Berdasarkan penelitian yang telah dilakukan, maka disarankan perlu dilakukan

DAFTAR PUSTAKA

Awang, M. dan Ismail, H. 2008. Processing and Properties Of Polypropilene-latex modified waste tyre dust blends (PP/WTDML). Polymer Testing 27 : 93-99.

Bhatnagar, M. S. 2004. A Textbook Of Polimer [Chemistry And Technology Of Polymer]: (Processing And Aplications). Volume II. New Delhi. S Chand & Company LTD.

Bilmeyer, F. W. 1971. Text Book of Polymers. USA: John Willey and Sons.

Cheremisinof, P. N. 1990. Product Design and Testing Of Polymeric Materials. New York and Basel. Marcel Dekker Inc.

Crawford, J. R. 1987. Thermoplastic Elastomer An Introduction For Engineers. London . MEP For The Institute Of Mechanical Engineers.

Destia Daulay. 2011. Studi Pembuatan Termoplastik Elastomer Dari Propilena – Karet SIR 10 dengan Penambahan Dikumil Peroksida (DKP) Sebagai Inisiatoir dan Divinil Benzen (DVB) Sebagai Zat Pengikat Silangs. Medan : Skripsi

Didit, H. S., dan Andoko, A. 2005. Petunjuk Lengkap Budidaya Karet. Jakarta. Agromedia Pustaka.

Fried, R. J. 1995. Polymer Science and Technology. New York . Prentice Hall Press.

Ferguson, J. 1995. Application Of Rheology To Polymer Processing. Netherland. Kluwer Academic Publisher.

Gatcher, M. 1990. Plastics Additives Handbook. Third Edition. Munich. Hanser Publisher.

Goan Loo, Thio. 1980. Tuntunan Praktis Mengelola Karet Alam. Jakarta . PT Kinta.

Halimatuddahliana, Indra S., dan Maulida. 2008. Modifikasi Bahan Elastomer Termoplastik Polipropilena/Karet Alam (PP/NR) Dengan Proses Pemvulkanisasian Dinamik. Jurnal Penelitian Rekayasa Volume 1 . Nomor 2 : 38-42.

Harper, A. C. 1975. Handbook Of Plastics and Elastomers. New York. Mc Graw Hill Book Company.

Jose, J., Sataphaty, S., Nag, A., and Nando, G.B. 2007. Modifications Of Waste Polypropylene With Waste Rubber Dust From Textile COT Industry Its Characterization. India : Process Safety and Environment. 85:318-326.

Katbab, A. A., Anarki, M.S., Nazokdast, H. 1993. Polypropilene/NBR Thermoplastic Elastomers, Mechanics, Rheology, Crystallinity. Journal Of Polymer Science & Technology. Volume 2 Nomor 1.

Kroschwitz, J. L. 1998. Concise Enciclopedia of polymer Science and Enggineering.

USA . Jhon Wiley & Sons,Inc.

Malkin, Y. A. 1994. Rheology Fundamentals. Canada. Chemtec Publishing.

Morgan, S. 2009. Daur Ulang Sampah. Solo. Tiga Serangkai.

Morton, M. 1987. Rubber thecnology. New York . Van Nonstrand Reinhold.

Nielsen, L. E. 1973. Polymer Rheology. New York. Marcel Dekker Inc.

Sriwerdana, S., Ismail, H., Ishiaku, S.U. 2003. Rheological Properties Of Dinamically Vulcanised Thermoplastic Elastomer Composites Of Polypropilene, Ethylene Propylene Diene Terpolymer and White Rice Husk Ash ; Temperature Dependence. Malaysia : Journal Technology. 39 (A) : 11-12

Stephen, L. R. 1981. Fundamental Principles Of Polymeric Materials. New York . John Willey & Sons Inc.

Steven, M. P. 2001. Kimia Polimer. Jakarta . Pradya Pramitha.

Surdia, T., dan Saito, S. 2005. Pengetahuan Bahan Teknik. Jakarta. Pradya Pramitha.

Thitithamawong, A., Nakason, C., Sahakaro, K., and Noordermeer ,J. 2007. Effect of Different Types of Peroxides on Rheological, Mechanical, and Morphological Properties of Thermoplastic Vulcanzates Based On Natural Rubber/Polypropylene Blends. Thailand : Polymer Testing. 26 : 537-546.

Lampiran 1. Persentase Ikat Silang TPE Dari Campuran PP bekas-Karet SIR 10 dengan penambahan DKP tanpa penambahan DVB

No Sampel Wo(g) W(g) Persentase Ikat

Silang (%)

1 PP-Karet SIR 10 (60:40) g + 2

phr DKP

10 2,6 26%

2 PP-Karet SIR 10 (50:50) + 2

phr DKP

10 3,8 38%

3 PP-Karet SIR 10 (40:60) + 2

phr DKP

10 6,3 63%

Lampiran 2. Persentase Ikat Silang TPE Dari Campuran PP bekas-Karet SIR10 dengan penambahan DKP dan DVB

No Sampel Wo(g) W(g) Persentase Ikat

Silang (%)

1 PP-Karet SIR 10 (60:40) g + 2

phr DKP + 2 phr DVB

10 3,6 36%

2 PP-Karet SIR 10 (50:50) + 2

phr DKP + 3 phr DVB

10 6,5 65%

3 PP-Karet SIR 10 (40:60) + 2

phr DKP + 3 phr DVB

Density Load time m

MFI

MFR

VFR

P

S.stress

S. rate

Viscosity

(g/cm3) (kg) (sec) g

(g/10min) (kg/sec)

(N/m2)

(N/m2)

(N/m2)

(/s)

(N/m2.s)

60:40:2 4.3772 2.16 60 0.2

2

3.3333E-06 7.6152E-10 297805.444

19543.48223 0.838002

23321.5358

50:50:2 4.9053 2.16 60 0.21

2.1

0.0000035 7.1351E-10 297805.444

19543.48223 0.785172

24890.6955

40:60:2 6.1005 2.16 60 0.23

2.3

3.8333E-06 6.2836E-10 297805.444

19543.48223 0.69147

28263.6566

Lampiran 3. Data Hasil Pengujian Index Alir Lelehan pada Campuran PP/Karet SIR 10 dengan penambahan DKP

dengan penambahan DVB

Comp.

Contoh Perhitungan :

• Untuk Campuran TPE PP Bekas-Karet SIR 10(60/40) (g/g) + 2 phr DKP

Diketahui : m1 = 0,22 ; m4 = 0,12; m7 = 0,19; m10 = 0,23;

m2 = 0,24 ; m5 = 0,21; m8 = 0,19; m11 = 0,30;

m3 = 0,14 ; m6 = 0,12; m9 = 0,23; m12 = 0,27;

m rata-rata = 0,20

a = 4,8749 c = 1,4138 b = 0,2570 d = 5,026 Penyelesaian:

MFI = Berat Ekstrudat x 10 menit

= 0,20 x 10 menit

= 2,0 g/10 menit

MFR = m =

=

= 3,333 x 10-6 Kg/detik