STUDI PENERAPAN TOTAL PREVENTIVE MAINTENANCE (TPM) UNTUK MENINGKATKAN EFISIENSI PRODUKSI PADA

P E N G O L A H A N L A T E K S P E K A T DI PT. PERKEBUNAN NUSANTARA III KEBUN RAMBUTAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

ZUL AMIN BUYUTI NIM: 060423012

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

STUDI PENERAPAN TOTAL PREVENTIVE MAINTENANCE (TPM) UNTUK MENINGKATKAN EFISIENSI PRODUKSI PADA

P E N G O L A H A N L A T E K S P E K A T DI PT. PERKEBUNAN NUSANTARA III KEBUN RAMBUTAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

ZUL AMIN BUYUTI NIM: 060423012

Disetujui Oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir. Sugih Arto Pujangkoro, MM) (Ir. Ukurta Tarigan, MT)

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan atas kehadirat Allah SWT atas rahmat, nikmat dan karunia yang tak terhingga banyaknya dan atas kesempatan yang diberikan kepada penulis untuk menyelesaikan Tugas Sarjana pada waktu yang telah ditentukan.

Penelitian ini dilakukan di PTPN III Kebun Rambutan Pengolahan Lateks Pekat yaitu perusahaan yang bergerak di bidang pengolahan Lateks Pekat dan Block Skim Rubber. Dengan objek penelitian adalah Mesin Sparator yang

memishkan lateks pekat dengan serum primer.

Adapun judul Tugas Sarjana ini adalah “Study Penerapan Total Preventive Maintenance (TPM) Untuk Meningkatkan Efisiensi Produksi pada Pengolahan Lateks Pekat di PTPN- III Kebun Rambutan”

Penulis menyadari bahwa masih banyak terdapat kekurangan pada Tugas Sarjana ini, oleh karena itu penulis mengharapkan adanya kritik dan saran dari pembaca untuk dapat menyempurnakan Tugas Sarjana ini.

Universitas Sumatera Utara Medan, Juni 2010

UCAPAN TERIMA KASIH

Terlalu banyak pihak yang telah memberikan bantuan, saran dan motivasi sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik. Untuk itu pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Bapak Ir. Sugih arto Pujangkoro, MM, sebagai Dosen Pembimbing I atas bimbingan dan arahan yang diberikan kepada penulis untuk menyelesaikan Tugas Sarjana ini.

2. Bapak Ir. Ukurta Tarigan, MT, sebagai Dosen Pembimbing II atas bimbingan dan arahan yang diberikan kepada penulis untuk menyelesaikan Tugas Sarjana ini.

3. Bapak Ir. M. Zainal Siregar Selaku Manager PTP. Nusantara III Kebun Rambutan.

4. Bapak Chairuddin Lubis sebagai Asisten Pengolahan PTP. Nusantara III Kebun Rambutan Pengolahan Lateks Pekat. yang telah banyak membantu dan mengarahkan kami dalam kerja praktek.

5. Bapak Zulkarnaen Damanik sebagai Krani I Pengolahan Lateks Pekat yang telah bersedia meluangkan waktu dan membantu serta membimbing kami dalam melaksanakan kerja praktek ini serta jajarannya.

6. Bapak Sujono sebagai kepala Laboratorium pengolahan Lateks Pekat yang telah bersedia meluangkan waktu membantu kami dalam melaksanakan kerja praktek ini dalam hal Laboratorium.

8. Ibu saya tercinta Samrah Angkat, S.Pd yang selalu memberikan dorongan, nasehat, kasih sayang, doa, dan dukungan material kepada penulis.

9. Paman saya tercinta Drs. Abd. Aziz Angkat, M.Sp (Alm) yang selama hidupnya selalu memberi motivasi, bimbingan dan dorongan material kepada Penulis

10. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, yang sering mengingatkan stambuk 2004 untuk segera menyelesaikan kewajiban perkuliahan.

11. Pegawai Departemen Teknik Industri (Bang Ridho, Kak Dina, Bu Ani, Bang Numansyah dan terutama Bang Mijo) yang banyak membantu penulis dalam memberikan informasi tentang situasi kampus.

12. Darianto, yani dan teman-teman stambuk 2004 lainnya sebagai teman penulis menjalani senang dan susahnya kuliah.

DAFTAR ISI

BAB HALAMAN

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT DRAFT TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvi

RINGKASAN ... xvii

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Permasalahan ... I-2 1.3. Tujuan dan Manfaat Penelitian ... I-3

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Organisasi dan Manajemen ... II-3 2.3.1. Struktur Organisasi ... II-3 2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-4 2.3.3. Tenaga Kerja dan Kerja Perusahaan ... II-10 2.4. Proses Produksi ... II-13 2.4.1. Spesifikasi produk... II-13 2.4.2. Bahan Baku, Bahan Tambahan dan Bahan penolong ... II-14 2.4.2.1. Bahan Baku ... II-14 2.4.2.2. Bahan Penolong ... II-15 2.4.2.3. Bahan Tambahan ... II-15 2.4.3. Uraian Proses Produksi ... II-15 2.4.4. Mesin dan Peralatan ... II-20 2.4.4.1. Mesin Produksi... II-20 2.4.4.2. Peralatan (Equipment) ... II-20

III LANDASAN TEORI

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.1.2. Tujuan Maintenance ... III-3 3.2. Jenis-jenis Maintenance ... III-4 3.2.1. Planned Maintenance ( Pemeliharaan Terencana) ... III- 4 3.2.2. Unplanned Maintenance (Pemeliharaan Tak Terencana) . III-10 3.2.3. Total Productive Maintenance (TPM) ... III-11 3.3. Analisa Produktivitas : Six Big Losses

( Enam Kerugian Besar) ... III-13 3.3.1. Equipment Failur ( Kerugian karena

kerusakan peralatan) ... III-15 3.3.2. Setup and Adjustment Losses (Kerugian karena

pemasangan dan penyetelan) ... III-16 3.3.3. Idling and Minor stoppages Losses (Kerugian karena

beroperasi tanpa beban maupun karena berhenti sesaat) . III-16 3.3.4. Reduced Speed Losses (Kerugian karena penurunan

kecepatan operasi) ... III-17 3.3.5. Process Defect Losses (Kerugian karena produk cacat

karena kerja produk diproses ulang) ... III-18 3.3.6. Rediced Yield Losses (Kerugian pada awal waktu

DAFTAR ISI (Lanjutan)

BAB HALAMAN

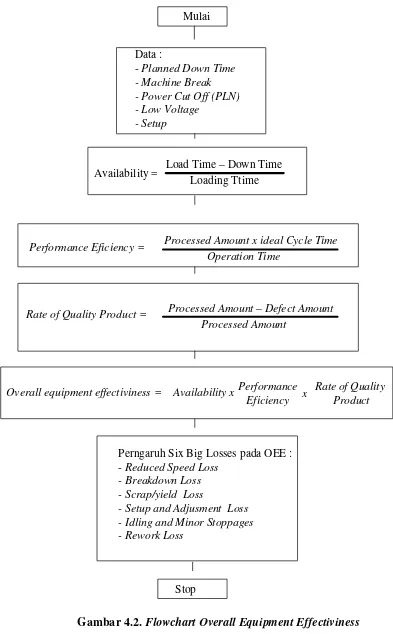

3.6 Manfaat dari Total productive Maintenance (TPM) ... III-23 3.7. OEE (Overall Equipment effectiveness) ... III-24 3.7.1. Availability ... III-25 3.7.2. Performance Efficiency ... III-27 3.7.3. Rate Of Quality Pruducts ... III-28 3.8. Perencanaan dan penerapan total productive

maintenance (TPM) ... III-29

3.9. Diagraam Sebab Akibat (Cause and Effects Diagram) ... III-30 3.10. Pengukuran Sistem Kerja ... III-31

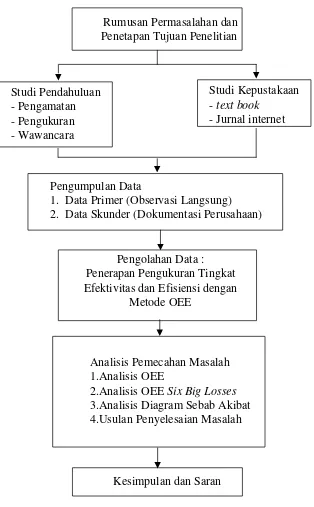

IV METODOLOGI PENELITIAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA

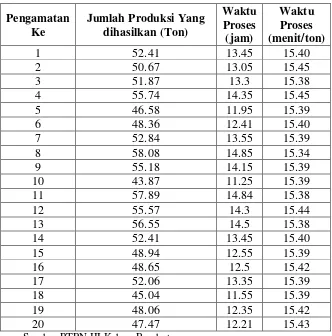

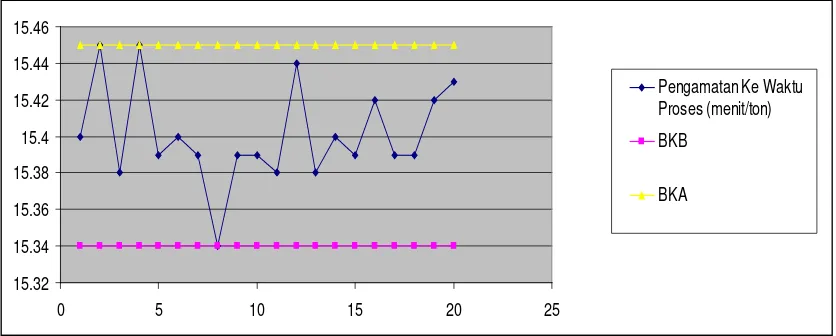

5.1. Pengumpulan Data ... V-1 5.2. Pengolahan Data ... V-5 5.2.1. Perhitungan Harga Rata-rata ... V-5 5.2.2. Batas Kontrol Atas dan Batas Kontrol Bawah

(BKA dan BKB) ... V-5 5.2.3 Uji Kecukupan Data ... V-6 5.2.4. Perhitungan Ideal Cycle Time ... V-8 5.2.5. Perhitungan availability ... V-8 5.2.6. Perhitungan Performance Efficiency ... V-11

5.2.7. Perhitungan Rate of Quality Product ... V-13 5.2.8. Perhitungan Overall Equipment Effectiveness (OEE) ... V-14 5.2.9. Perhitungan OEE Six Big Losses ... V-16 5.2.9.1. Downtime Losses ... V-16 5.2.9.2. Speed Loss ... V-19 5.2.9.3. Defect Loss ... V-22 VI. ANALISIS PEMECAHAN MASALAH

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.3.1. Breakdown losses ... VI-3 6.3.2. Setup/Adjustment Loss ... VI-5 6.4. Usulan Pemecahan Masalah... VI-8 6.4.1. Penerapan Total Productive Maintenance (TPM) ... VI-8 6.4.1. Penerapan Total Productive Maintenance (TPM) ... VI-8 6.4.1.1. Mengeliminasi Six Big Losses ... VI-8 6.4.1.2. Autonomous Maintenance ... VI-11 6.4.1.3. Membuat jadwal program maintenance

untuk departemen maintenance ... VI-15

6.4.1.4. Meningkatkan Skill Operator Mesin/Peralatan

dan Personel Maintenance ... VI-16 6.4.1.5. Merancang kegiatan manajemen

mesin/peralatan ... VI-16

VII. KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-3 DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja di PTPN III Kebun Rambutan ... II-11 2.2. Standar Mutu Lateks Pekat ... II-14 2.3. Spesifikasi dan Kapasitas Mesin PTPN III Kebun Rambutan ... II-20 2.4. Spesifikasi dan Kapasitas Peralatan PTP.N III Kebun Rambutan ... II-21 3.1. Tujuh Langkah Pengembangan Kegiatan Autonomous

DAFTAR TABEL LANJUTAN

TABEL HALAMAN

5.15. Yield/scrap loss Mesin Sparator Rework Loss Mesin Sparator

... V-24

5.16. Persentase Factor Six Big Losses Mesin Sparator Yield/scrap ... V-25 5.16. Pengurutan Persentase Faktor Six Big Losses

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PTPN III Kebun Rambutan ... II-4 3.1. Diagram Sebab Akibat (Cause and Effecs Diagram)... III-31 4.1. Block Diagram Metodologi Penelitian ... IV-6 4.2. Flowchart Overall Equipment Effectiviness ... IV-7 5.1. Peta kontrol Mesin Sparator ... V-6 5.2. Persentase Availability Mesin Sparator Periode 2009 ... V-11 5.3. Performance Efficiency Mesin Sparator Periode 2009 ... V-12 5.4. Rate of quality product Mesin Sparator Periode 2009 ... V-14 5.5. Overall Equipment Effectiveness (OEE)

Mesin Sparator Periode 2009 ... V-15 5.6. Histogram Persentase Faktor Six Big Losses Mesin Sparator

Periode 2009 ... V-25 5.7. Diagram Pareto Persentase Faktor Six Big Losses

Mesin Sparator Periode 2009 ... V-26 6.1. Diagram Pareto Persentase Faktor Six Big Losses

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

Kebun Rambutan merupakan salah satu unit PTPN III Medan – Sumatera Utara, yang bergerak dalam usaha Perkebunan Karet dan Kelapa Sawit, serta mempunyai pabrik pengolahan Lateks Pekat dan dari sisa Lateks Pekat didapat produk yang masih mempunyai nilai jual yaitu Block Skim Rubber.

Masalah produktivitas dan efisiensi mesin atau peralatan yang dialami oleh Perkebunan Nusantara III Kebun Rambutan disebabkan oleh umur mesin yang sudah tua sehungga kondisi mesin atau peralatan memiliki peluang yang sangat tinggi untuk mengalami kerusakan. Untuk mengatasi hal ini diperlukan langkah-langkah yang tepat dalam pemeliharaan mesin dan peralatan, salah satunya dengan melakukan penerapan total productive maintenance.

Dari hasil pengolahan data di dapat Ideal Cycle Time dalam proses produksi di mesin sparator pada periode 2009 adalah 0,21 jam/ton, Equipment failures yang terjadi periode 2009 yang menyebabkan hilangnya keefektivitasan penggunaan mesin atau peralatan di mesin sparator dimana persentase terbesar breakdown loss di bulan maret sebesar 5.62 %. Ini diakibatkan oleh kerusakan yang terjadi pada mesin centrifuge, sehingga menyebabkan shutdown, Setup and Adjusment Loss mesin atau peralatan juga mempengaruhi keefektivitasan penggunaan mesin, tidak adanya standart untuk setup time menyebabkan kerugian waktu dalam proses produksi. Selama periode 2009 persentase terbesar Setup and Adjusment Loss terjadi pada bulan maret sebesar 3.53%, persentase terbesar faktor efektivitas mesin yang hilang karene faktor idling dan minor stoppages adalah pada bulan April sebesar 1.60%, akibat dari faktor Reduce Speed mesin, total waktu yang hilang selama periode 2009 sebesar 136.10 jam dan persentase terbesar terjadi pada bulan agustus sebesar 11.42%, faktor rework losse mengakibatkan hilangnya efektivitas dimesin centrifuge dala proses produksi sebesar 0 %. Hal ini disebabkan tidak adanya produk yang dibuang, Berdasarkan hasil perhitungan OEE dimesin sparator periode 2009 ini dapat dilihat bahwa nilai terbesar OEE 83.06 % pada bulan februari dan persentase terkecil terjadi bulan april sebesar 81.44%. kondisi ini menunjukan bahawa kemampuan mesin centrifuge dalam mencapai target tahunan dan dalam pencapaian efektivitas penggunaan mesin belum mencapai kondisi yang ideal, hal ini disebabkan rasio availability hanya berkisar 90.85%-94.02%, Performance efficiency 87.86%- 92.05% dan quality product 98.41% - 99.48 %.

Pemeliharaan pencegahan yang dapat dilakukan setiap hari seperti pemeriksaan kondisi bearing, membersihkan setiap sisi komponen, pemeriksaan oli dan lainnya.

ABSTRAK

Kebun Rambutan merupakan salah satu unit PTPN III Medan – Sumatera Utara, yang bergerak dalam usaha Perkebunan Karet dan Kelapa Sawit, serta mempunyai pabrik pengolahan Lateks Pekat dan dari sisa Lateks Pekat didapat produk yang masih mempunyai nilai jual yaitu Block Skim Rubber.

Masalah produktivitas dan efisiensi mesin atau peralatan yang dialami oleh Perkebunan Nusantara III Kebun Rambutan disebabkan oleh umur mesin yang sudah tua sehungga kondisi mesin atau peralatan memiliki peluang yang sangat tinggi untuk mengalami kerusakan. Untuk mengatasi hal ini diperlukan langkah-langkah yang tepat dalam pemeliharaan mesin dan peralatan, salah satunya dengan melakukan penerapan total productive maintenance.

Dari hasil pengolahan data di dapat Ideal Cycle Time dalam proses produksi di mesin sparator pada periode 2009 adalah 0,21 jam/ton, Equipment failures yang terjadi periode 2009 yang menyebabkan hilangnya keefektivitasan penggunaan mesin atau peralatan di mesin sparator dimana persentase terbesar breakdown loss di bulan maret sebesar 5.62 %. Ini diakibatkan oleh kerusakan yang terjadi pada mesin centrifuge, sehingga menyebabkan shutdown, Setup and Adjusment Loss mesin atau peralatan juga mempengaruhi keefektivitasan penggunaan mesin, tidak adanya standart untuk setup time menyebabkan kerugian waktu dalam proses produksi. Selama periode 2009 persentase terbesar Setup and Adjusment Loss terjadi pada bulan maret sebesar 3.53%, persentase terbesar faktor efektivitas mesin yang hilang karene faktor idling dan minor stoppages adalah pada bulan April sebesar 1.60%, akibat dari faktor Reduce Speed mesin, total waktu yang hilang selama periode 2009 sebesar 136.10 jam dan persentase terbesar terjadi pada bulan agustus sebesar 11.42%, faktor rework losse mengakibatkan hilangnya efektivitas dimesin centrifuge dala proses produksi sebesar 0 %. Hal ini disebabkan tidak adanya produk yang dibuang, Berdasarkan hasil perhitungan OEE dimesin sparator periode 2009 ini dapat dilihat bahwa nilai terbesar OEE 83.06 % pada bulan februari dan persentase terkecil terjadi bulan april sebesar 81.44%. kondisi ini menunjukan bahawa kemampuan mesin centrifuge dalam mencapai target tahunan dan dalam pencapaian efektivitas penggunaan mesin belum mencapai kondisi yang ideal, hal ini disebabkan rasio availability hanya berkisar 90.85%-94.02%, Performance efficiency 87.86%- 92.05% dan quality product 98.41% - 99.48 %.

Pemeliharaan pencegahan yang dapat dilakukan setiap hari seperti pemeriksaan kondisi bearing, membersihkan setiap sisi komponen, pemeriksaan oli dan lainnya.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan.

Terhentinya suatu proses di lantai produksi sering disebabkan adanya masalah dalam mesin atau peralatan produksi tersebut, misalnya kerusakan mesin yang tidak terdeteksi selama proses produksi berlangsung, menurunnya kecepatan produksi mesin, lamanya waktu set-up dan adjustment, menghasilkan produk yang cacat.

Hal ini tentunya sangat merugikan pihak perusahaan karena selain dapat menurunkan tingkat produktivitas dan efisiensi mesin atau peralatan yang secara langsung mengakibatkan adanya biaya yang harus dikeluarkan akibat kerusakan tersebut juga dapat mempengaruhi tingkat kepercayaan konsumen yang diakibatkan tanggal pemesanan tidak terpenuhi. Untuk menjaga kondisi mesin tersebut agar tidak mengalami kerusakan ataupun meminimalkan jenis waktu kerusakannya sehingga proses produksi tidak terlalu lama berhenti, maka dibutuhkannya sistem perawatan dan pemeliharaan mesin atau peralatan yang baik dan tepat sehingga hasilnya dapat meningkatkan produktivitas dan efisiensi mesin atau peralatan dan kerugian yang diakibatkan oleh kerusakan mesin dapat terhindari

Perkebunan Nusantara III Kebun Rambutan melakukan pengukuran efektivitas penggunaan mesin atau peralatan dalam rangka untuk mengetahui tingkat produktivitas dan efisiensi mesin atau peralatan .

Masalah produktivitas dan efisiensi mesin atau peralatan yang dialami oleh PT. Perkebunan Nusantara III Kebun Rambutan disebabkan oleh umur mesin yang sudah tua sehingga kondisi mesin atau peralatan memiliki peluang yang sangat tinggi untuk mengalami kerusakan. Untuk mengatasi hal ini diperlukan langkah-langkah yang tepat dalam pemeliharaan mesin atau peralatan, salah satunya dengan melakukan penerapan total productive maintenance.

1.2. Rumusan Permasalahan

Berdasarkan latar belakang permasalahan PT. Perkebunan Nusantara III Kebun Rambutan yaitu masalah produktivitas dan efisiensi mesin atau peralatan yang sudah tua sehingga kondisi mesin atau peralatan memiliki peluang yang sangat tinggi untuk mengalami kerusakan maka rumusan masalah yang akan dibahas adalah penentuan faktor penyebab dominan dari keenam kerugian besar (six Big Loses) yang umum terdapat dalam industri ? dan melakukan analisis penyebab besarnya kontribusi manakah dari faktor-faktor keenam kerugian tersebut sebagai langkah awal untuk dapat menerapakn TPM (Total Productive Maintenance) pada Perusahaan?

1.3. Tujuan dan Manfaat Penelitian

Tujuan umum dari penelitian ini adalah untuk mengetahui tingkat efektivitas penggunaan mesin atau peralatan produksi secara menyeluruh (Overall Equipment Effectivness) yang akan memberikan informasi sebagai bahan

pertimbangan untuk program peningkatan produktivitas dan efisiensi produksi pada pengolahan lateks pekat.

1.3.2. Tujuan Khusus

Tujuan khusus dari penelitian ini adalah :

1. Mendapatkan nilai Overall Equipment Effectivness mesin atau peralatan secara langsung menggambarkan berapa tingkat efektivitas dan efisiensi penggunaan mesin atau peralatan

2. Mengetahui besarnya masing-masing faktor yang terdapat dalam six big losses yang memberikan kontribusi terbesar dari keenam faktor six

big losses.

1.3.3. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

1. Perusahaan dapat mengetahui tingkat tingkat efektivitas penggunaan mesin atau peralatan produksi secara menyeluruh (Overall Equipment Effectivness) yang akan memberikan informasi sebagai bahan

pertimbangan untuk program peningkatan produktivitas dan efisiensi perusahaan dimasa yang akan datang secara terus-menerus.

2. Sebagai masukan dan sumbangan pemikiran bagi pihak perusahaan untuk perbaikan metode pemeliharaan (maintenance).

1.4. Pembatasan Masalah dan Asumsi

Batasan-batasan yang digunakan dalam penelitian ini antara lain:

1. Pengukuran tingkat produktivitas dan efisiensi mesin atau peralatan hanya dilakukan di area produksi yaitu pada mesin Sparator

2. Pendefenisian permasalahan yang sebenarnya dilakukan dengan diagram sebab akibat.

3. permasalahan yang akan dibahas adalah faktor yang dominan yang terlihat dari pareto diagram

4. pemeliharaan terhadap mesin atau peralatan yang diteliti baik itu cara pembongkaran, perbaikan dan pemasangan tidak akan dibahas.

1. Kondisi perusahaan dalam sistem produksi tidak berubah selama penelitian.

2. Metode kerja dan teknologi yang digunakan tidak berubah

3. Setiap karyawan mengetahui bidang pekerjaanya sesuai dengan metode kerja

Sistematika Penulisan Tugas Sarjana

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah sebagai berikut :

BAB I : PENDAHULUAN

Berisi latar belakang permasalahan, perumusan masalah, tujuan dan sasaran penelitian, manfaat penelitian, ruang lingkup dan asumsi, serta sistematika penulisan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Menjelaskan gambaran perusahaan secara umum meliputi sejarah perusahaan, ruang lingkup usaha, proses produksi, tenaga kerja dan informasi lainnya.

BAB III : LANDASAN TEORI

Memaparkan teori-teori yang digunakan dalam pengolahan data maupun untuk mendapatkan pemecahan dari masalah yang diteliti. BAB IV : METODOLOGI PEMECAHAN MASALAH

Menguraikan langkah-langkah yang dilakukan dalam pelaksanaan penelitian.

Memuat data detail yang berasal dari perusahaan baik data primer maupun sekunder selama penelitian dilakukan dan dilanjutkan dengan pengolahan data yang dihasilkan.

BAB VI : ANALISA DAN PEMECAHAN MASALAH

Menganalisa dan disertai dengan pemecahan masalah yang diperoleh dari hasil pengolahan data.

BAB VII : KESIMPULAN DAN SARAN

Mengemukakan beberapa kesimpulan yang diperoleh berdasarkan hasil analisa dan pemecahan masalah dan memberikan saran-saran yang bermanfaat bagi perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Kebun Rambutan merupakan salah satu unit PTPN III Medan – Sumatera Utara, yang bergerak dalam usaha Perkebunan Karet dan Kelapa Sawit, serta mempunyai pabrik pengolahan Lateks Pekat dan dari sisa Lateks Pekat didapat produk yang masih mempunyai nilai jual yaitu Block Skim Rubber (BSR) dimana produk Lateks diolah di kebun sendiri.

Kebun Rambutan berasal dari perkebunan milik Maatscappay Hindia Belanda di bawah naungan NV RCMA (Rubber Culltur Maatscappay Amsterdam) yang pada tahun 1958 dinasionalisasikan menjadi PPN baru cabang Sumatera Utara. Dalam perkembanganya perkebunan ini beberapakali mengalami perubahan nama, yaitu pada tahun 1961 menjadi PPN SUMUT IV, selanjutya pada tahun pada tahun 1967 diubah menjadi unit kebun PT. Perkebunan V (Persero). Kemudian pada bulan April 1994 terjadi penggabungan antara PTP II, IV dan V, menjadi suatu perusahaan yang diberi nama PTP. Nusantara III (Persero) yang berkantor pusat di jalan Sei Batang Hari Medan, dimana Kebun Rambutan menjadi salah satu unit didalamnya.

berada pada ketinggian 18 m dari permukaan laut, dan bertofografi datar yang didominasi oleh jenis tanah podsolik merah kuning, Aluvial dan hidromorfik kelabu. curah hujan per tahun 1.300 - 2.100 mm, dan bulan basah ± 8 bulan serta bulan kering ± 4 bulan dengan luas Afdeling karet sebesar 1.690.15 Ha dan dibagi menjadi beberapa Afdeling.

PTPN III Kebun Rambutan juga memiliki kesesuaian dokumen kepada konsumen dengan konsisten mengimplementasikan ISO 9002 (Manajemen Mutu) dan ISO 14000 (Manajemen Lingkungan), sehingga menghasikan produk-produk bermutu tinggi serta ramah linggku ngan, manajemen juga mempunyai komitmen yang tinggi terhadap keselamatan kerja karyawan dengan mengimplementasikan Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) secara konsisten.

Manajemen PT. Perkebunan Nusantara III Tanggung jawab dalam hal menyalurkan sebagian labanya untuk dana kemitraan dan bina lingkungan Comunity Development (CD) kepada masyarakat sekitar. Kemudian dalam rangka

mewujudkan manusia yang sejahtera.

2.2. Ruang Lingkup Bidang Usaha

1. Lateks Pekat

2. Block Skim Rubber (BSR).

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

Untuk menjalankan kegiatannya, PT. Perkebunan Nusantara III Kebun Rambutan menggunakan struktur organisasi yang disusun sedemikian rupa sehingga jelas terlihat batasan- batasan tugas, wewenang dan tanggung jawab dari setiap personil dalam organisasi tersebut. Dengan demikian diharapkan adanya suatu kejelasan arah dan koordinasi untuk mencapai tujuan perusahaan dan masing-masing pegawai mengetahui dengan jelas darimana mendapatkan perintah dan kepada siapa harus bertanggung jawab atas hasil kerjanya.

Manager

Askep B Askep A

Ast. Teknik

KTU Ast.

Tanaman

APK Ast.

Tanaman

Papam Ast. Peng/

Lab

Gambar 2.1. Struktur Organisasi PTPN III Kebun Rambutan

Struktur organisasi yang dianut perusahaan ini adalah struktur organisasi lini atau garis, hal ini dapat dilihat dari beberapa posisi seperti Askep, Papam, APK, KTU, Ast. Pengolahan dan Asisten Teknik bertanggung jawab penuh terhadap tugasnya yang dipertanggungjawabkan kepada Manager.

2.3.2. Pembagian Tugas dan Tanggung Jawab

Tugas dan tanggung jawab dari berbagai jabatan yang terdapat dalam struktur organisasi dapat dijelaskan sebagai berikut :

1. Manajer

Tugas dan tanggung jawab Manajer yaitu:

a. Mengkoordinasikan penyusunan rencana anggaran belanja perusahaan

b. Menandatangani dan mengecek dokumen, formulir dan laporan sesuai dengan sistem prosedur yang berlaku.

c. Mengarahkan kegiatan-kegiatan kepada Asisten. d. Melaporkan data serta kegiatan yang ada ke Direksi.

f. Menelaah dan mendisposisi surat-surat masuk untuk penyelesaian selanjutnya.

g. Membina dan meningkatkan kesejahteraan sosial karyawan.

h. Membina suasana kekeluargaan dan kerja sama yang baik antara asisten, karyawan dan warga serta memelihara keamanan.

i. Membina dan mengawasi serta mempertanggung jawabkan jalannya koperasi.

2. Asisten Kepala (Askep)

Untuk wewenang Askep A dan Askep B berdasarkan luas wilayah yang dibagi menjadi wilayah A dan Wilayah B.

Tugas dan tanggung jawab Asisten Kepala yaitu a. Menerima perintah dan tanggung jawab Manajer.

b. Mengkoordinasi perencanaan dan pelaksanaan kegiatan Asisten. c. Melaporkan data serta kegiatan produksi pada Manajer.

d. Mengawasi kegiatan-kegiatan Asisten.

e. Mengajukan saran dan usulan untuk meningkatkan efesiensi pabrik 3. Asisten Pengolahan

Tugas dan tanggung jawab Asisten Pengolahan yaitu :

a. Menjamin bahwa kebijakan mutu dimengerti, diterapkan dan dipelihara seluruh mandor-mandor dan pekerja diproses pengolahan.

c. Berusaha agar proses pengolahan dilakukan dipengolahan lateks pekat dan BSR efektif dan efisiensi supaya produktifitas dapat tercapai.

d. Mempersiapkan agenda meeting yang berhubungan dengan proses pengolahan seperti produksi, tenaga kerja, peralatan, bahan-bahan kimia yang digunakan.

e. Mengendalikan proses pengolahan sesuai dengan spesifikasi yang telah ditetapkan.

f. Pengawasan barang-barang yang dipasok pelanggan jangan sampai hilang atau rusak.

g. Melakukan pengawasan terhadap identifikasi dan mampu telusur yang berhubungan dengan proses pengolahan sampai pada final produk di gudang.

h. Melakukan adjustment sesuai dengan data-data yang telah diberikan oleh Asisten Laboratorium.

i. Melakukan pengawasan terhadap jumlah bahan baku yang diterima serta produksi yang dikirim.

j. Mengawasi penanganan dalam proses pengolahan dan final produksi sesuai dengan kriteria yang telah ditentukan serta penanganan packing dan penyimpanannya.

k. Mengawasi dan mengevaluasi stock produksi yang ada di gudang atau storage tank untuk lateks pekat.

m. Mengorganisasi auditee diproses pengolahan sehingga Instruksi Kerja (IK) dapat dilaksanakan secara efektif.

n. Bertanggung jawab kebersihan terhadapa seluruh lingkungan pabrik. o. Bertanggung jawab terhadap pencapaian target produksi sesuai bahan baku

yang diterima.

p. Melakukan tindakan perbaikan pencegahan yang tidak sesuai yang ditentukan dalam IK.

q. Menandatangani dan mengevaluasi check sheet dalam proses pengolahan. r. Membuat laporan manajemen pengolahan.

s. Mengidentifikasi kebutuhan pelatihan untuk semua Mandor di proses pengolahan.

4. Asisten Tata Usaha dan Personalia

Tugas dan tanggung jawab Asisten Tata Usaha dan Personalia yaitu :

a. Mengkoordinir pekerjaan bidang personalia, umum, jamsostek/dapenbun dan bidang Laporan Peristiwa Masalah Umum (LPMU)/kependudukan. b. Menjamin bahwa semua personil dibagian personalia dan tata usaha

mengerti, menerapkan dan memelihara kebijakan mutu yang telah ditetapkan oleh Top Management.

c. Menjamin bahwa semua aktifitas-aktifitas pelatihan dengan prosedur mutu dan catatan mutu yang telah didokumentasikan dan diterapkan sampai dengan efektif.

d. Mengidentifikasi kebutuhan pelatihan untuk semua personil yang ada di bagian personalia.

f. Mengkoordinir pelatihan termasuk fasilitas yang dilatih, pelatih dan mampu mempersiapkan materi pelatihan yang diterima pada bagian terkait.

g. Menyusun schedule tanggal pelatihan untuk disampaikan ke bagian terkait. h. Menjamin bahwa daftar hadir pelatihan, identifikasi kebutuhan pelatihan, sertifikat dan catatan-catatan mutu lainnya yang berhubungan dengan akifitas-aktifitas pelatihan dipelihara dan disimpan dengan baik di bagian personalia.

i. Membuat laporan bulanan pelatihan.

j. Melakukan tindakan perbaikan dan pencegahan bila ada masalah yang berhubungan dengan personalia dan umum dengan persetujuan manajer. k. Mengkoordinir pekerjaan bidang administrasi dan keuangan.

l. Mengkoordinir proses pembukuan untuk laporan bulanan.

m. Mengkoordinir proses pembuatan RKAP/RKO bekerjasama dengan bagian terkait.

n. Melaksanakan evaluasi bulanan, semester dan tahunan.

o. Melaksanakan dan mengawasi proses permintaan barang, penyimpanan barang dan pengeluaran barang dari gudang.

p. Melaksanakan administrasi kas dan bank. q. Melaksanakan dan mengawasi proses financial. r. Bertanggung jawab kepada Manajer.

5. Asisten Teknik

a. Menerapkan kepada personil yang ada di bawah naungan teknik, bahwa kebijakan mutu dimengerti/dipahami oleh seluruh karyawan bagian Teknik b. Menjamin bahwa semua aktivitas yang dilakukan di bagian teknik sesuai

dengan prosedur mutu dan catatan mutu.

c. Mempersiapkan agenda meeting untuk tinjauan manajemen yang berhubungan dengan problem-problem Teknik

d. Mengajukan permintaan bahan-bahan alat/mesin untuk kepentingan Teknik sesuai perencanaan yang telah dibuat.

e. Memelihara semua dokumen prosedur mutu dan catatan-catatan mutu di bagian Teknik.

f. Merencanakan semua peralatan/mesin-mesin untuk dipelihara baik secara rutin maupun break down maintenance.

g. Bertanggung jawab terhadap pemakaian spare part dan mencatatnya pada kartu onderdil.

h. Menandatangani laporan pemeliharaan rutin dan break down maintenance. i. Mengidentifikasi kebutuhan pelatihan terhadap semua personil yang ada

pada pengawasannya.

j. Bertanggung jawab terhadap pelaksanaan kalibrasi alat-alat pemeriksaan pengukuran dan alat-alat uji yang digunakan di kebun.

k. Menindaklanjuti tindakan-tindakan perbaikan yang ditemukan pada temuan internal quality audit.

6. Asisten Tanaman

Tugas dan tanggung jawab Asisten Tanaman yaitu :

b. Membuat laporan hasil kebun yang dipertanggung jawabkan kepada manager

c. Membuat agenda untuk perawatan dan pemupukan pada kebun. d. Memberikan instruksi dan program kerja pada mandor kebun. 7. Papam

Tugas dan tanggung jawab Papam yaitu :

a. bertanggung jawab terhadap keamanan pabrik, kebun dan kompleks karyawan.

b. Melakukan pengawasan terhadap keamanan aset perusahaan baik dari pabrik dan kantor.

c. Melakukan dan membuat jadwal pengawasan kebun.

2.3.3. Tenaga Kerja dan Kerja Perusahaan

Tenaga kerja pada PTPN III Kebun Rambutan pada bulan September 2009 berjumlah 1210 orang, yang terdiri atas tenaga kerja pria dan wanita dengan tingkat pendidikan yang bervariasi dari SD, SLTP, SMU, dan Sarjana. Tenaga kerja pada perusahaan ini terdiri dari :

1. Tenaga kerja produktif langsung

Block Skim Rubber (BSR) dan pekerja di luar pabrik yakni para pekerja yang

merawat Perkebunan.

2. Tenaga kerja produktif tidak langsung

Tenaga kerja produktif tidak langsung maksudnya adalah tenaga kerja yang tidak terlibat langsung dalam proses produksi. Contohnya pegawai kantor, satpam, dll

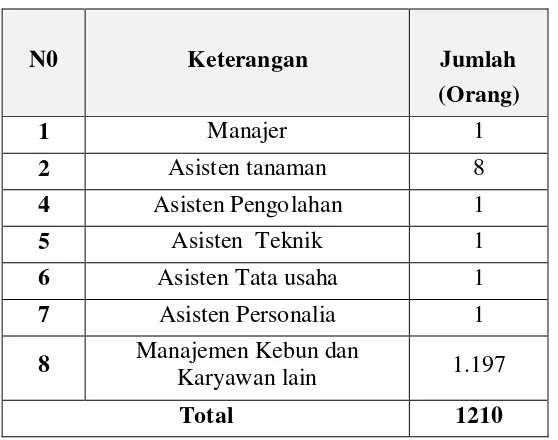

[image:34.595.174.453.344.564.2]Jumlah tenaga kerja PTPN III Kebun Rambutan dapat dilihat pada tabel 2.1

Tabel 2.1. Jumlah Tenaga Kerja di PTPN IIIKebun Rambutan

N0 Keterangan Jumlah

(Orang)

1 Manajer 1

2 Asisten tanaman 8

4 Asisten Pengolahan 1

5 Asisten Teknik 1

6 Asisten Tata usaha 1

7 Asisten Personalia 1

8 Manajemen Kebun dan

Karyawan lain 1.197

Total 1210

Sumber : PTPN III Kebun Rambutan

Berdasarkan peraturan Departemen Tenaga Kerja yang menyatakan bahwa jam kerja seorang karyawan adalah 7 jam per hari dan 40 jam kerja per minggu sehingga selebihnya diperkirakan merupakan jam kerja lembur atau premi.

bagian kantor dan kebun. Adapun pembagian waktu kerja tersebut adalah sebagai berikut:

a. Waktu kerja karyawan kantor

Senin – Jumat 07.00 – 16.00

Sabtu 07.00 – 12.00

b. Waktu kerja karyawan produksi

Untuk karyawan produksi terbagi atas 2 shift, diamana waktu kerja efektif adalah 6 hari dengan jam kerja adalah 40 jam, yaitu:

Shift I : 07.00 – 16.00 WIB Shift II : 19.00 – 07.00 WIB c. Waktu kerja karyawan kebun

Untuk karyawan kebun waktu kerja efektif adalah dari pukul 07.00-12.00 pada Pemanen Kelapa Sawit (senin-sabtu). Sedangkan untuk karyawan Penyadap Karet adalah pukul 07.00-12.00 (senin-minggu).

2.4. Proses Produksi 2.4.1. Spesifikasi Produk

Produk utama dari perusahaan ini adalah Lateks pekat dan block skim rubber. PTPN III Kebun Rambutan, jenis proses produksinya adalah proses

Dalam pengendalian Standar mutu pengolahan Lateks Pekat PTPN III Kebun Rambutan saat ini dipakai empat uji mutu yaitu: Total Solid Content (TSC), Dry Rubber Content (DRC), kadar NH3 (Amoniak) dan Volatile Fatty Acid

(VFA) (seperti yang tercantum pada Tabel 2.2). Analisa mutu produksi dilakukan tiap hari untuk mengetahui kualitas bahan, kualitas produk yang dihasilkan dan dikirim sudah sesuai dengan norma (mutu yang diharapkan), sehingga dapat diketahui seberapa kehandalan pabrik dalam mendapatkan Lateks Pekat dan Block Skim Rubber (BSR). sesuai permintaan pasar.

[image:36.595.137.489.495.715.2]Dalam pengolahan Lateks Pekat Pengambilan sampel untuk uji mutu dilakukan pada beberapa bagian, yaitu tangki penerimaan, bak sedimentasi, mesin Sparator, Weigh Tank, Stroge Tank. Secara keseluruhan standar mutu yang digunakan dapat dilihat pada tabel 2.2.

Tabel 2.2. Standar Mutu Lateks Pekat

No Parameter Lateks Pekat

Medium Amoniak High Amoniak

1 Ttotal Solid Content

(TSC) Min 61,3% Min 61,50%

2 Dry Rubber Content

(DRC) 60-60,2 % 60-60,2 %

3 NH3 (Amoniak)

4,5 -5 gr/ liter lateks

7,0-7,5 gr/ liter lateks 4 Volatile Fatty Acid

(VFA) Maks 0,02 Maks 0,02

2.4.2. Bahan Baku, Bahan Tambahan, dan Bahan Penolong

Bahan-bahan yang digunakan dalam proses produksi pada PTPN III Kebun Rambutan khususnya pada proses produksi dapat dikelompokan menjadi 3 jenis, yaitu:

2.4.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimiawi dan ikut dalam proses produksi dan memiliki persentase yang besar dibandingkan bahan-bahan lainya. Jadi bahan baku pembuatan karet pada pabrik Kebun Rambutan adalah Lateks Kebun. Lateks yang didapat dari kebun PTPN III Kebun Rambutan.

2.4.2.2. Bahan Penolong

Bahan penolong adalah bahan yang diperlukan dalam proses produksi untuk menambah mutu produk, tetapi tidak terdapat dalam produk akhir. Bahan penolong yang diperlukan adalah TZ (Tizen) dengan kadar 25 % sebanyak 1 cc/liter lateks untuk mencegah bakteri berkembang, dan amoniak (NH3) dengan

menurunkan kadar non karet seperti magnesium dan kapur serta air,dan Air yang digunakan pada pencucian liter/bulan.

2.4.2.3. Bahan Tambahan

Bahan tambahan adalah suatu bahan yang ditambahkan ke dalam proses pembuatan produk yang mana komponennya tidak jelas dibedakan pada produk, tetapi pemakaiannya sedikit yang dapat meningkatkan kualitas produk. Bahan tambahan yang digunakan adalah plastik untuk membungkus Block Skim Rubber (BSR).

2.4.3. Uraian Proses Produksi

Pada dasarnya, uraian proses produksi padaPTPN III Kebun Rambutan. ini terdiri dari beberapa tahapan. Adapun uraian proses produksinya adalah : 1. Penerimaan Lateks

Kegiatan awal dari proses produksi pembuatan Lateks Pekat dan Block Skim Rubber (BSR) adalah dimulai dari penerimaan Lateks. Lateks yang dari

Afdeling diangkut dengan truk menggunakan tangki-tangki, kemudian di timbang

dengan Jembatan Timbang, kemudian diukur berat Lateks, Kemudian pemeriksaan penentuan kadar karet. Untuk cara menentukan kadar karet kering dengan mengambil sampel sebanyak 500 cc kemudian diuji DRC (Dry Rubber Content) untuk melihat apakah kadar keringnya diatas sama dengan 28% atau

Content (DRC) ada beberapa syarat lagi yang harus dipenuhi untuk menjadi

Lateks Pekat yaitu kadar NH3 0.5-0.7 % dan Volatile Fatty Acid (VFA) adalah

kurang dari 0.050.

2. Pengendapan Lateks

Pada pengendapan Lateks dilakukan penambahan Amoniak, Lauric Acid dan DAP (Diamonium Posfat), dimana masing-masing bahan tersebut komposisinya adalah untuk Amoniak 4.5 gr/liter lateks medium, 7,0-7,5 gr/ liter lateks untuk Lateks Pekat high dan DAP kosentrasi 10% komposisi 1cc/liter lateks untuk menurunkan kadar non karet seperti magnesium dan kapur serta air. dan setelah pencampuran ini dilakukan pengipasan dengan fan dengan putaran 75 rpm selama 3 jam.

Dialirkan Lateks ke bak sedimentasi melalui pipa dengan bantuan angin melalui kompresor dan diendapkan selama 3 jam untuk menurunkan kadar Magnesium, kapur dan air. Dialirkan kembali ke mesin centrifuge (sparator) dengan pipa dan melewati floater untuk menstabilkan aliran yang memiliki kapasitas 300-400 liter/jam ke lantai dua.

3. Pemisahan Lateks dan Penampungan Lateks Pekat

Storage Tank melalui pipa dan diperam selama 7 hari untuk menaikan MST (Mechanical Stability Time). Sedangkan untuk Serum Primer dialirkan ke bak pengipasan melalui talang untuk proses penghilangan amoniak dari Serum.

4. Pengipasan Serum Primer

Setelah Serum Primer dialirkan ke bak pengipasan maka dilakukan pengipasan dengan putaran 35 rpm selama 7 jam untuk menghilangkan amoniak dari serum, dimana kipas ini berada di atas bak primer sebanyak 9 kipas dengan ukuran diameter 2 meter dan memiliki poros yang sama dengan digerakan oleh motor penggerak. Serum bahan baku Block Skim Rubber (BSR) akan dialirkan kedalam bak pembekuan lateks (main bak) melalui talang.

5. Bak Pembekuan

Setelah serum turun ke bak pembekuan maka serum dibiarkan selama 2 hari agar serum tersebut memadat. Dan setelah memadat baru dapat dipotong sebagai bahan untuk Block Skim Rubber (BSR), ukuran potongannya adalah lebih kurang 30x30x10 (cm) dengan menggunakan pisau potong dan potongan ini yang akan dibawa ke pengepresan dengan menggunakan kereta sorong.

6. Pengepresan

Pengepresan dilakukan untuk menggepengkan agar serum yang padat menjadi tipis yang dilakukan dengan mesin Macerator dengan tujuan agar memudahkan proses selanjutnya dengan ketebalan lebih kurang 50x50x2(cm). 7. Penampungan dan Pembilasan

pembilasan atau pembersihan dari proses pengepresan. Dan juga pada proses mesin Crepper I dan Crepper II hasilnya akan ditampung dan dicuci pada bak ini. 8. Penggilingan

Pengilinggan dilakukan pada mesin Crepper I dan II, setelah dari Soaking Bak maka serum akan dibawa dengan Bucket Elevator ke mesin Crepper I dan digiling hinga timbul butiran halus dengan ukuran lebih kurang 3x3x0.5 (cm). Setelah dari Crepper I maka hasil potongan tersebut akan dibawa ke bak penampungan (Soaking Bak) dengan Bucket Elevator dan dipisahkan antara potongan karet dengan kotoran, Crepper II akan menggiling kembali hingga timbul butiran halus dengan ukuran lebih kurang 2x2x0.05 (cm).

9. Pembutiran

Pembutiran ini dilakukan oleh mesin Hammer Mill, mesin ini memiliki prinsip kerja memukul hingga berbentuk butiran halus dan karet dipisahkan dengan kotoran setelah dari mesin Hammer Mill dijatuhkan ke bak air. Maka setelah pencucian dipindahkan ke box Pompa Static.

10. Pengeringan

Cara pengeringan dilakukan dengan meletakkan box dengan kapasitas lebih kurang 14 box 2 tingkat (28 box), setelah pemanasan selama 20 menit/box maka di keluarkan dan dilakukan pendinginan selama 15 menit dengan kipas pendingin setelah itu Block Skim Rubber (BSR) siap untuk di packing.

11. Penyortiran

Penyortiran dilakukan untuk memastikan bahwa Block Skim Rubber (BSR) yang telah dipanaskan sesuai yang diinginkan. Block Skim Rubber (BSR) yang kurang baik atau reject dibawa ke bak kompo dengan menggunakan kereta sorong.

12. Penimbangan

Penimbangan dilakukan untuk memastikan bahwa ukuran dan berat Block Skim Rubber (BSR) dalam satu bal 20 kg, dalam penimbangan ini digunakan

dengan timbangan duduk.

13. Pengepresan dan Pengepakan

Setelah proses penimbangan selesai dilakukan maka Block Skim Rubber (BSR) tersebut masuk pada proses pengepresan serta pengepakan, dimana Block Skim Rubber (BSR) yang sudah dingin dipres dengan mesin pres, dimana berat untuk satu bal adalah 20 Kg dan ukuran 70x35x20 (cm) dan disusun di dalam gudang produk jadi.

2.4.4. Mesin dan Peralatan 2.4.4.1. Mesin Produksi

Tabel 2.3. Spesifikasi dan Kapasitas Mesin PTPN III Kebun Rambutan

z Nama Jenis Dimensi

(pxl)/diameter

Jumlah (Unit)

Kapasitas

1. Macerator Mesin 2m x 2.5m 1 1700 kg/jam 2. Crepper I Mesin 2m x 4,5 m 1 2000 kg/jam 3. Crepper II Mesin 2m x 4,5 m 1 2000 kg/jam 4. Hammer Mill Mesin 2.5m x 4,5 m 1 3000kg/jam

5. Dryer Mesin 2m x 14.5m 2 4000 kg/jam

6. Pengipasan Mesin 1 x 2 m 9 4000 kg/jam 7. Sparator(Centrifuge) Mesin 1 m 10 5400 kg/jam

Sumber : PTPN III Kebun Rambutan

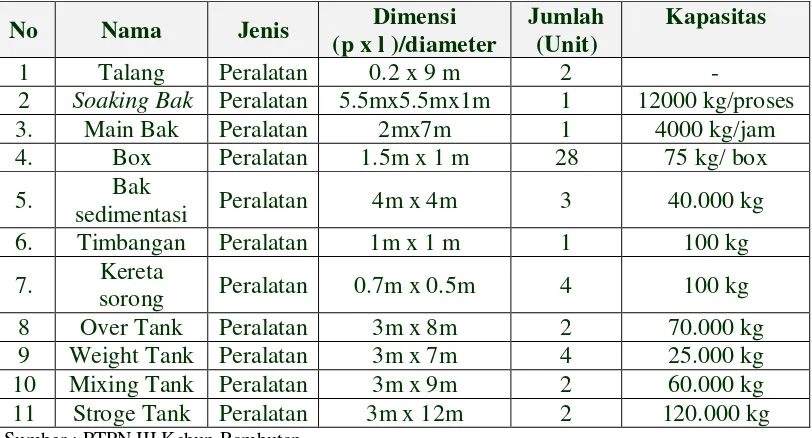

2.4.4.2. Peralatan (Equipment)

[image:43.595.111.517.378.597.2]Peralatan yang digunakan dalam kegiatan produksi dapat dilihat pada tabel 2.4.

Tabel 2.4. Spesifikasi dan Kapasitas Peralatan PTP.N III Kebun Rambutan

No Nama Jenis Dimensi

(p x l )/diameter

Jumlah (Unit)

Kapasitas

1 Talang Peralatan 0.2 x 9 m 2 -

2 Soaking Bak Peralatan 5.5mx5.5mx1m 1 12000 kg/proses

3. Main Bak Peralatan 2mx7m 1 4000 kg/jam

4. Box Peralatan 1.5m x 1 m 28 75 kg/ box

5. Bak

sedimentasi Peralatan 4m x 4m 3 40.000 kg 6. Timbangan Peralatan 1m x 1 m 1 100 kg 7. Kereta

sorong Peralatan 0.7m x 0.5m 4 100 kg 8 Over Tank Peralatan 3m x 8m 2 70.000 kg 9 Weight Tank Peralatan 3m x 7m 4 25.000 kg 10 Mixing Tank Peralatan 3m x 9m 2 60.000 kg 11 Stroge Tank Peralatan 3m x 12m 2 120.000 kg

BAB III

LANDASAN TEORI

3.1. Pengertian dan Tujuan Maintenance1

1. Natural Deterioration yaitu menurunnya kinerja mesin/peralatan secara alami akibat terjadi pemburukan/keausan pada fisik mesin/peralatan selama waktu pemakaian meskipun penggunaannya secara benar.

3.1.1. Pengertian Maintenance

Pada industri manufaktur setiap proses produksi akan dimulai sangat dibutuhkan mesin-mesin dan peralatan yang telah tersedia dan siap pakai. Fungsi mesin-mesin/peralatan yang digunakan dalam proses produksi tersebut akan mengalami kerusakan sejalan dengan semakin menurunnya kemampuan mesin/peralatan tersebut, akan tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan secara berkala melalui suatu aktivitas pemeliharaan yang tepat. Menurunnya kemampuan mesin/peralatan menurut The Japan of Plant Maintenance ada dua jenis yaitu1 :

2. Accelerated Deterioration yaitu menurunnya kinerja mesin/peralatan akibat kesalahan manusia (human error) sehingga mempercepat pemburukan/keausan pada mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

3.

1

Kerusakan yang terjadi pada mesin/peralatan dapat terjadi karena banyak sebab dan terjadi pada waktu yang berbeda sepanjang umur mesin/peralatan tersebut digunakan. Oleh karena itulah dalam usaha mencegah dan berusaha untuk menghilangkan kerusakan yang mungkin timbul sewaktu proses produksi berjalan, dibutuhkan cara dan metode untuk mentisipasinya dengan melakukan kegiatan pemeliharaan mesin/peralatan.

Pemeliharaan adalah semua tindakan teknis dan administratif yang dilakukan untuk menjaga agar kondisi mesin/peralatan tetap baik dan dapat melakukan fungsinya dengan baik, efisien dan ekonomis sesuai dengan spesifikasi kemampuannya, dan dengan tingkat keamanan yang tinggi. Sedangkan menurut Ansauri2

(equipment maintenance) mencakup dua hal sebagai berikut

, menyatakan pemeliharaan sebagai kegiatan untuk memelihara atau menjaga fasilitas/peralatan dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan.

Pada dasarnya hasil yang diharapkan dari kegiatan pemeliharaan mesin/peralatan

3 :

22

Asauri, Sofyan, Manajemen Produksi, Edisi Ketiga, Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia, Jakarta, 1980 P.88

3

1. Condition Mantenance yaitu mempertahankan kondisi mesin/peralatan agar berfungsi dengan baik sehingga komponen-komponen yang terdapat dalam mesin juga berfungsi sesuai dengan umur ekonomisnya.

2. Replacement maintenance yaitu melakukan tindakan perbaikan dan penggantian sparepart komponen mesin tepat pada waktunya sesuai

3. dengan jadwal penggantian yang telah direncanakan sebelum kerusakan terjadi.

3.1.2. Tujuan Maintenance

Maintenance dilakukan pada mesin/peralatan sebuah perusahaan dengan

maksud agar tujuan komersil perusahaan tersebut dapat tercapai, dan juga kegiatan maintenance yang dilakukan adalah untuk mencegah hal-hal yang tidak diinginkan seperti terjadinya kerusakan yang terlalu cepat dimana kerusaka tersebut bisa saja berasal dari keausan dan ketuaan akibat pengoperasian yang salah. Karena maintenance adalah kegiatan pendukung bagi tujuan komersial, maka seperti kegiatan lainnya, maintenance harus efektif, efisien dan berbiaya rendah. Dengan adanya kegiatan maintenance ini, maka mesin/ peralatan produksi dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selam mesin/peralatan tersebut dipergunakan atau sebelum jangka waktu terlalu yang telah direncanakan tercapai.

Beberapa tujuan maintenance yang utama diantaranya :

b. Untuk memperpanjang umur manfaat dari mesin/peralatan.

c. Memaksimumkan ketersediaan semua mesin/peralatan system produksi (mengurangi downtime)

d. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi.

e. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktunya.

f. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.2. Jenis-jenis Maintenance

3.2.1. Planned Maintenance (Pemeliharaan Terencana)

Planned Maintenance (pemeliharaan terencana) adalah pemeliharaan yang

diorganisasi dan dilakukan dengan pemikiran kemas depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Oleh karena itu program maintenance yang akan dilakukan harus dinamis dan memerlukan pengawasan dan pengendalian secara aktif dari bagian maintenance melalui informasi dari catatan riwayat mesin/peralatan.

Keuntungan dilakukan Planned Maintenance antara lain adalah :

a. Mengurangi downtime, corrective maintenance dan menaikkan up-time. b. Memperpanjang interval waktu overhaul dan umur mesin/peralatan.

c. Meningkatkan efisiensi mesin/peralatan serta penjadwalan tenaga kerja yang lebih efektif.

d. Mengurangi jumlah mesinuntuk stand by dan jumlah persediaan suku cadang.

e. Distribusi pekerjaan antara tenaga kerja secara lebih seimbang. f. Mengurangi jam lembur (over time)

g. Dapat menstandardkan prosedur kerja, biaya dan waktu menyelesaikan pekerjaan.

h. Dapat meningkatkan produksi dan penghematan biaya maintenance. Kerugian dilaksanakan planned maintenance antara lain adalah :

a. Biaya awal untuk pembentukan preventive maintenance yang tinggi.

b. Dengan planned maintenance mesin/peralatan akan lebih sering diperiksa/ditangani, dan jika salah penangan, justru dapat menimbulkan kerusakan.

c. Pemakaian suku cadang ternyata lebih banyak, karena komponen yang kondisinya menurun tidak ditunggu sampai betul-betul rusak.

1. Preventive Maintenance (Pemeliharaan Pencegahan)

Preventive maintenance (pemeliharaan pencegahan) adalah

tindakan-tindakan maintenance yang dilakukan ketika dan selama mesin/peralatan sedang beroperasi dengan baik, sebelum mesin/peralatan tersebut rusak yang bertujuan untuk menjaga agar mesin/peralatan tidak rusak dan mendeteksi gejala akan terjadinya kerusakan secara dini, sehungga dapat bertindak untuk mengadakan perbaikan sebelum mesin/peralatan mengalami breakdowns.

Pengertian diatas memberi gambaran bahwa kegiatan pemeliharaan pencegahan yang paling penting adalah pemeriksaan (inspection), yang meliputi pemeriksaan terhadap semua mesin/peralatan produksi sesuai dengan rencana dan pembuatan laporan-laporan dari hasil pemeriksaan.

Dengan demikian semua fasilitas produksi yang diberikan preventive maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam kondisi atau keadaan yang siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat. Sehingga dapatlah dimungkinkan pembuatan suatu rencana dan jadwal pemeliharaan dan peawatan yang sangat cermat dan rencana produksi yang lebih tepat.

Secara umum tujuan dari preventive maintenance adalah :

1. Meminimumkan downtime serta meningkatkan kehandalan (reliability) mesin/peralatan dan menjaga agar mesin/peralatan dapat berfungsi tanpa ada gangguan.

Menurut The Japan Institute of Plant Maintenance4

1. Pemeliharaan harian untuk mencegah terjadinya pemburukan (deterioration) mesin meliputi kegiatan membersihkan (cleaning), memeriksa (checking), pelumasan (lubricating) dan pengencangan baut/mur mesin (tightening)

, tujuan dari preventive

maintenance adalah untuk menjaga supaya mesin-mesin produksi yang digunakan di lantai pabrik tidak mengalami kerusakan selama proses produksi terjadi dan tidak dihasilkannya produk cacat. Kegiatan utama yang dilakukan untuk mencegah timbulnya kerusakan dan tetap menjaga agar mesin berfungsi dengan baik meliputi tiga hal :

2. Pemeriksaaan berkala (periodic inspections) untuk mencari gejala memburuknya kondisi mesin yang mungkin terjadi.

3. Melaksanakan perbaikan (restoration) jika terdapat kerusakan pada mesin ataupun melakukan perbaikan untuk mencegah kerusakan yang mungkin timbul sebelum terjadi.

Kegiatan preventive maintenance sangat penting bagi mesin/peralatan produksi yang bersifat kritis (critical unit). Sebuah mesin/peralatan produksi termasuk dalam critical unit apabila :

1. Kerusakan mesin/peralatan akan mempengaruhi kualitas dari produk yang dihasilkan dan akan menyebabkan kemacetan proses produksi.

2. Kerusakan mesin/peralatan akan membahayakan keselamatan atau kesehatan para pekerja.

4

3. Modal yang ditanamkan pada mesin/peralatan tersebut atau harga dari mesin/peralatan ini cukup mahal.

Ciri-ciri preventive maintenance antara lain adalah :

1. Maintenance yang dilakukan ini terencana dan terjadwal.

2. Mesin/peralatan yang akan dirawat telah diidentifikasi dan telah diuraikan menjadi komponen-komponennya (tertulis dalam daftar)

3. Untuk setiap komponen dilakukan tindakan-tindakan maintenance yang telah ditetapkan secara rutin pada interval-interval waktu tertentu.

4. Sebagian besar kegiatan maintenance dilakukan pada komponen mesin pada keadaan mesin masih bekerja, dan sebagian lain pada keadaan masih berhenti.

Dalam prakteknya, preventive maintenance yang dilakukan dibedakan atas dua bagian, yaitu :

1. Routine Maintenance (Pemeliharaan Rutin)

Routine Maintenance (pemeliharaan rutin) adalah kegiatan pemeliharaan

dan perawatan yang dilakukan secara rutin, misalnya setiap hari. Routine Maintenance ini dapat berupa penyetelan (setting), pelumasan bagian yang

bergerak, pembersihan mesin/peralatan atau pemanasan mesin selama beberapa menit sebelum digunakan setiap hari.

2. Periodic Maintenance (Pemeliharaan Periodik)

pelaksanaannya, misalnya setiap seratus jam kerja mesin, dan seterusnya, Periodic maintenance ini dapat berupa pemeriksaan sistem kerja komponen

mesin/peralatan, atau dapat berupa pemeriksaan sistem kerja komponen mesin/peralatan, atau dapat berupa penyetelan dan pemeriksaan katub-katub pemasukan/pengeluaran minyak pelumas.

2. Corrective Maintenance (Pemeliharaan Perbaikan)

Corrective maintenance (pemeliharaan perbaikan) adalah suatu kegiatan

maintenance yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada mesin/peralatan sehingga tidak dapat berfungsi dengan baik. Corrective maintenance menuntut para operator yang mengoperasikan mesin/peralatan untuk

melaksanakan dua hal yang mencakup :

1. Mencatat hasil yang diperoleh dari inspeksi harian mencakup semua kerusakan-kerusakan yang timbul secara detil dan terperinci.

2. Secara aktif ikut berperan untuk memberikan ide-ide yang membangun bertujuan pencegahan tejadinya kerusakan mesin/peralatan dan mengantisipasi kondisi yang memungkinkan akan mengakibatkan kerusakan mesin/peralatan.

Kegiatan corrective maintenance (pemeliharaan perbaikan) dapat dibagi atas dua bagian, yaitu :

1. Perbaikan kerusakan di luar pemeriksaan

Perbaikan dilakukan terhadap satu atau beberapa komponen yang rusak, sehingga dapat berfungsi secara normal.

Perbaikan menyeluruh (overhand) meupakan maintenance dengan secara menyeluruh terhadap suatu mesin/peralatan yang telah lama dioperasikan, dimana mesin/peralatan pada suatu saat akan membutuhkan kegiatan pengujian dan perbaikan menyeluruh karena semakin lama dioperasikan maka kondisi suatu mesin/peralatan akan semakin menurun. Perbaikan yang dilakukan bertujuan untuk mengembalikan kemampuan mesin pada kondisi yang seoptimal mungkin dan dapat menghasilkan daya kerja yang tinggi, serta dapat memperrpanjang usia kegunaan mesin/peralatan.

3. Predictive Maintenance

Predictive Maintenance adalah tingkatan-tingkatan maintenance yang dilakukan pada tanggal yang ditetapkan berdasarkan prediksi hasil analisa dan evaluasi data operasi yang diambil pada interval-interval waktu tertentu. Data rekaman yang diambil untuk melakukan predictive maintenance itu dapat berupa data getaran, temperatur, vibrasi, flow rate, dan lain-lainnya.

Perencanaan predictive maintenance dapat dilakukan berdasarkan laporan oleh operator dilapangan yang diajukan melalui work order ke departemen maintenance untuk dilakukan tindakan yang tepat sehingga tidak akan merugikan perusahaan.

3.2.2. Unplanned Maintenance (Pemeliharaan Tak Terencana)

Unplanned Maintenance biasanya tanpa breakdown/emergency

peralatan atau mesin tersebut rusak dan tidak dapat berungsi lagi. Dari bentuk pelaksanaan pemeliharaan tak terencana ini, maka diharapkan penerapan pemeliharaan akan dapat memperpanjang umur palai dari mesin atau peralatan, dan dapat diperkecil frekuensi kerusakannya.

3.2.3. Total Productive Maintenance (TPM)

Total Productive Maintenance (TPM) adalah salah satu program untuk

meningkatkan produktifitas dan efisiensi perusahaan pada semua bidang dengan melibatkan semua pihak, semua departemen dan kelompok semua orang, mulai dari top management sampai operator melalui kelompok-kelompok kecil. Secara menyeluruh oleh Nakajima definisi dari TPM mencakup lima elemen berikut5 1. TPM bertujuan untuk memaksimalkan efektivitas mein peralatan secara

keseluruhan

:

2. TPM menciptakan suatu sistem preventive maintenance (PM) untuk mempepanjang umur penggunaan mesin/peralatan

3. TPM dapat diteapkan pada berbagai departemen (seperti engineering, bagian produksi, bagian maintenance).

4. TPM melibatkan semua orang mulai dari tingkatan manajemen tertingi hingga para karyawan/operator dilantai pabrik.

5. TPM merupakan pengembangan sistm maintenance erdasarkan PM melalui manajemen motivasi : autonomous small group activities.

5

Menurut Kunio Shiorose6

1. Mengeliminasi kerusakan mesin/peralatan, cacat produk dan kerugian lainnya yang diakibatkan oleh mesin/peralatan.

tujuan dilakukan aktifitas Total Productive Maintenance (TPM) aalah untuk :

2. Meningkatkan efektivitas mesin/peralatan. 3. Menbingkatkan laba bagi perusahaan, dan 4. Menciptakan lingkungan kerja yang sehat.

Penerapan TPM diperusahaan adalah untuk memperbaiki dan meningkatkan kondisi perusahaan dengan didasarkan atas perbaikan sifat kerja karyawan dan kondisi mesin untuk kemudian mencapai :

a. Tanpa kecelakaan (Zero Accident) b. Tanpa cacat (Zero Defect)

c. Tanpa kerusakan (Zero failure)

Subjek utama yang menjadi ide dasar dari kegiatan TPM adalah manusia dan mesin. Dalam hal ini diusahakan untuk merubah pola pikir manusia terhadap konsep pemeliharaan yang selama ini biasa dipakai. Pola pikir “saya menggunakan peralatan saya, orang lain memperbaiki” harus dirubah menjadi “saya merawat peralatan saya sendiri”. Dengan perubahan ini, diharapkan pemeliharaan mesin/peralatan berjalan dengan baik sehingga kerusakan dapat dicegah. Untuk itu para karyawan dituntut untuk belajar menggunakan dan

6

merawat mesin peralatan dengan baik dan dengan demikian perlu dipersiapkan suatu system pelatihan (training) yang baik7

Penerapan TPM diperusahaan manufaktur yang utama juga adalah untuk meningkatkan produktivitas dan efisiensi mesin/perlatan sebagai usaha untuk mengeliminasi kerugian-kerugian yang diakibatkan oleh tidak efektifnya penggunaan mesin/peralatan yang digunakan untuk mencapai zero losses.

Desakan dalam usaha menghilangkan kerugian-kerugian ini merupakan faktor kunci dalam memaksimalkan Overall Equipment Effectiveness (OEE). Untuk mencapai Overall Equipment Effetiveness yang tinggi, TPM diterapkan untuk mengeliminasi apa yang disebut “enam kerugian besar (six big loses)” yaitu enam faktor yang menyebabkan rendahnya efisiensi mesin/peralatan, yang termasuk dalam six big losses adalah Equipment Flailure, Set-up and Adjustment losses, Idling and minor stoppage losses, Reduced Spedd losses, Process Defect

loses, dan Reduced Yield losses

.

8

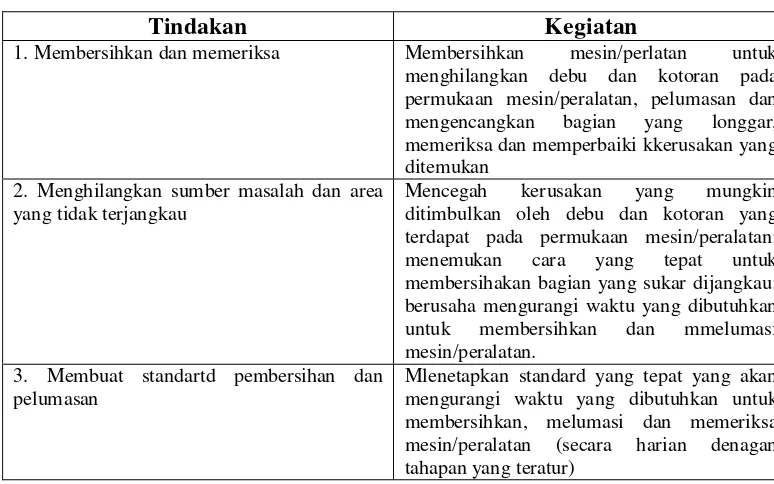

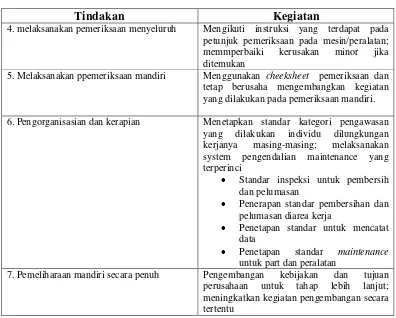

1. tahapan persiapan

.

Langkah-langkah dan kriteria penerapan TPM dapat dibagi dalam beberapa tahapan yaitu :

Dalam tahapan persiapan ini dibagi dalam bagian :

a. Mengumumkan keputusan manajemen puncak untuk implementasi TPM b. Pelatihan dan pengembangan.

7

The Japan Institute of plant Maintenance, TPM for Every Oerator, Shopflor Series, Productivity Press, Inc, Portland, Oregen, 1996. P. 38

88

c. Menciptaka organisasi untuk mengembangkan TPM. d. Menerapkan dasar TPM berdasarkan kebijakan dan tujuan.

e. Memformulasikan sebuah master plan untuk pengembangan TPM. 2. tahap Implementasi awal.

Dalam tahapan ini dibagi dalam bagian :

a. Melaksanakan tahap awal TPM, yaitu elimination of six big losses. b. Memenentukan objek mesin untuk percontohan

3. Tahap implementasi

dalam tahapan ini dibagi dalam bagian : a. Mengukur efektivitas peralatan.

b. Mendirikan program autonomus maintenance. c. Mengadakan suatu jadwal progaram perawatan

d. Mengadakan pelatihan untuk mengembangkan operator dan departemen pemeliharaan.

e. Menciptakan manajemen early equipment.

Dengan adanya mengetahui Langkah-langkah dan kriteria penerapan TPM dapat mempermudah dalam menyelesaikan suatu maslaah yang dihadapi

3.3. Analisa Produktivitas : Six Big Losses ( Enam Kerugian Besar)

produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan seriung diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien terdapat dalam enam faktor yang disebut enam kerugian besar (six big losses). Menurut Gasperzt9

99

Gespertz, Vincent, Manajemen Prouktivitas Total, Gramedia, Jakarta, 1998. P 14

, efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumber-sumber daya digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteritik proses yang mengukur performansi actual dari sumber daya relative terhadap standart yang ditetapkan. Sedangkan efektivitas merupakan karakteristik lain dari proses yang mengukur derajat pencapaian output dari sistem produksi. Efektifitas diukur berdasarkan rasio output aktual terhadap output yang direncanakan. Dalam era persaingan bebas sekarang ini pengukuran sistem produksi yang hanya mengacu pada kuantitas output semata akan dapat menyesatkan (misleading), karena pengukuran ini tidak memperhatikan karakteristik utama dari proses yaitu : kapasitas, efisiensi dan efektifitas.

a. Downtime :

1. Equipment Failure (Breakdowns)

2. Set-up dan adjustment

b. Speed losses :

1. Idling And Minor Stoppages

2. Reduced Speed

c.Defects :

1. Process Defects

2. Reduced Yield Losses

3.3.1. Equipment Failure (Kerugian karena kerusakan peralatan)

Kerusakan mesin/peralatan (equipment failure/breakdowns) akan mengakibatkan waktu yang terbuang sia-sia yang mengakibatkan kerugian bagi perasahaan akibat berkurangnya volume produksi atau kerugian material akibat produk cacat yang dihasilkan10

10

3.3.2. Setup and Adjustment Losses (Kerugian karena pemasangan dan penyetelan)

Kerugian karena set-up dan Adjudstment adalah semuua waktu set-up termasuk waktu penyesuaian (adjustment) dan juga waktu yang dibutuhkan untuk kegiatan-kegiatan pengganti satu jenis produk ke jenis produk berikutnya untuk proses produksi selanjutnya. Dengan kata lain total waktu yang dibutuhkan mesin tidak berproduksi guna mengganti cetakan (dies) bagi jenis produk berikutnya sampai dihasilkan produk yang sesuai untuk proses selanjutanya11

11

Shirose, Kunio, TPM Team Guide, , Productivity Press, Inc, Portland, Oregeon, 1995 . P 31 .

Sekarang ini metode untuk mengurangi lamanya waktu set-up telah banyak diterapkan pada industri manufaktur modern. Hampir semua metode set-up time bertujuan untuk mereduksi lamanya waktu set-set-up dan adjustment

mesin/perlatan.

3.3.3. Idling and Minor stoppages Losses (Kerugian karena beroperasi tanpa beban maupun karena berhenti sesaat)

reset kembali mesin/peralatan. Umumnya operator tidak terlalu memperhatikan

atau malah mengabaikan kondisi ini karena biasanya mudah ditanggulangi, tetapi minor stoppages tetap akan menurunkan efektivitas dan efisiensi mesin/peralatan

dan harus dihilangkan secara mutlak.

3.3.4. Reduced Speed Losses (Kerugian karena penurunan kecepatan operasi) Menurunnya kecepatan produksi timbul jika kecepatan operasi aktual lebih kecil dari kecepatan mesin yang telah direncang beroperasi dalam kecepatan normal.

Menurunnya kecepatan produksi antara lain disebabkan oleh12

a. Kecepatan mesin yang dirancang tidak dapat dicapai karena berubahnya jenis produk atau material yang tidak sesuai dengan mesin/peralatan yang digunakan.

:

b. Kecepatan produksi mesin/peralatan menurun akibat operator tidak mengetahui beberapa kecepatan normal mesin/peralatan sesungguhnya.

c. Kecepatan produksi sengaja dikurangi untuk mencegah timbulnya masalahnya pada mesin/peralatan dan kualitas produk yang dihasilakan jika produksi pada kecepatan produksi yang lebih tinggi.

Masalah-masalah yanhg timbul seperti di atas muncul karena sering terabaikan padahal sebenarnya hal-hal tersebutlah yang akan berkembang dan memberikan kontribusi yang besar pada six big losses yang akan menurunkan efektifitas dan efisiensi mesin/peralatan.

12

3.3.5. Process Defect Losses (Kerugian karena produk cacat maupun karena kerja produk diproses ulang)

Produk cacat yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, limbah produksi meningkat dan biaya untuk pengerjaan ulang. Kerugian akibat pengerjaan ulang termasuk biaya tenaga kerja dan waktu yang dibutuhkan untuk mengolah dan mengerjakan kembali atau pun memperbaiki produk yang cacat13

13

Shirose, Kunio, TPM Team Guide, , Productivity Press, Inc, Portland, Oregeon, 1995 . P 35 . Walaupun waktu yang dibutuhkan untuk memperbaiki cacat produk cuma sedikit akan tetapi kondisi seperti ini biasa menimbulkan masalah semakin besar.

3.3.6. Rediced Yield Losses (Kerugian pada awal waktu produksi hingga mencapai kondisi produksi yang stabil)

Reduced Yield Losses adalah kerugian waktu dan material yang timbul

Sebelum kita mengetahui seberapa besar pengaruh keenam six big losses tersebut pada mesin/peralatan yang digunakan, kerugian-kerugian yang mengakibatkan rendahnya produktivitas mesin/peralatan tidak akan dapat kita kurangi ataupun dihilangkan. Akan tetapi jika kita telah dapat mngukur seberapa besar masing-masing six big losses yang terjadi pada mesin/peralatan maka tindakan dan langkah-langkah untuk menguranginya akan dapat ditentukan dengan menggunakan prinsip-prinsip yang terhadap pada TPM.

3.4. Delapan Pilar TPM (Total Productive Maintenance)

Penerapan Total Productive Maintenance (TPM) pada prakteknya berubah pelaksanaan delapan kegiatan utama (pilar) TPM. Delapan pilar TPM bukan merupakan tahadap kegiatan yang harus digunakan secara beruntutan, namun lebih merupakan kegiatan-kegiatan yang berdiri sendiri. Kedelapan pilar TPM tersebut adalah14

1. Pemeliharan Mandiri (Autonomous Maintenance) :

2. Peningkatan Perbagaian (Partial Improvement) 3. Pemeliharan Tercana (Planned Maintenance) 4. Pelatih (Training)

5. Manajemen Mesin dan Produk Baru (Intial und Maintenance Preventio) 6. Pemeliharaan Mutu

7. TPM di Lingkungan Kantor (TPM in Office)

14

8. Keselamatan, Kesehatan Kerja dan Lingkungan (Safety, Health and Environment)

Inti atau elemen dasar dari sistem Total Productice Maintenance (TPM) sebenarnya adalah kegiatan Pemeliharaan Mandiri (autonomous maintenance) dan Kegiatan Peningkatan Perbagian (partal Improvement). Pemeliharaan mandiri (autonomous maintenance) dimasudkan untuk mencegah kerusakan dan mempertahankan kodisi sistem agar tetap berjalan dengan baik seperti semula, sedangkan Peningkatan Perbagian dimasudkan untuk meningkatan efisiensi, produktifitas, dan kemampuan sistem secara keseluruhan.

3.5. Autonomous Maintenance (Pemeliharaan Mandiri)

Autonomous artinya sama dengan independen atau juga berarti mandiri. Jadi autonomous maintenance atau pemeliharaan mandiri adalah merupakan suatu kegiatan yang meningkatan produktivitas dan efisinsi mesin melalui kegiatan-kegiatan yang dilaksanakan oleh operator untuk memelihara mesin/peralatan yang mereka tangani sendiri 15

1. SEIRI (Clearing Up); Menyingkirkanm benda-benda yang tidak diperlukan. . Prinsip-prinsip yang terdapat pada 5 S, merupakan prinsip yang mendasari kegiatan autonomous maintenance, yaitu :

2. SEITON (Organizing); Menempatkan benda-benda yang siperlukan dengan rapi.

3. SEISO (Cleaning); Membersihkan peralatan dan daerah kerja

15

4. SEIKETSU (Standarizing); Membuat standart kebersihan, pelumasan dan inspeksi

5. SHITSUKE (Training and Discipline); Meningkatkan skill dan moral

Adapun beberapa kegiatan mandiri tang dilaksanakan oleh operator mencakup kegiatan-kegiatan sebagai berikut :

a. Inpeksi harian b. Pelumasan

c. Penggantian Spare-parts d. Perbaikan kerusakan ringan

e. Mengetahui kondisi yang tidak normal (abnormality) pada mesin/perlatan f. Pemeriksaan mesin/peralatan secara teliti

Pada sistem maintenance tradisi