BAB I

PENDAHULUAN

1.1 Latar Belakang

Terus berkembangnya industri manufaktur di era globalisasi ini, perusahaan dituntut untuk melakukan peningkatan kuantitas dan kualitas produk yang dihasilkannya. Untuk mengembangkan hasil industri secara terus meningkat diperlukan dukungan dari seluruh departemen, terutama di lini produksi. Di dalam lini produksi terdapat berbagai hal yang harus selalu ditingkatkan produktifitasnya, termasuk peralatan dan mesin yang mendukung proses produksi. Mesin merupakan faktor penting dalam dunia industri untuk menghasilkan suatu produk di suatu perusahaan, sehingga apabila mesin mengalami gangguan atau kerusakan, maka hal tersebut dapat mengakibatkan terhentinya proses produksi, kefektifan mesin menurun, membengkaknya biaya perawatan, menurunkan kualitas dari produk yang dihasilkan dan dapat mengganggu kinerja karyawan.

PT Indonesia Asahan Aluminium (INALUM) merupakan perusahaan yang bergerak dibidang industri aluminium yang memproduksi aluminium Ingot. Produk yang dihasilkan oleh PT INALUM adalah 70% untuk ekspor, sehingga benar-benar harus memperhatikan mutu untuk dapat bersaing dengan perusahaan sejenis. Dalam proses produksinya, perusahaan PT Indonesia Asahan Aluminium (INALUM) menggunakan mesin-mesin dan peralatan-peralatan. Mesin yang digunakan dalam proses produksi pada bagian penuangan adalah furnace, mesin

produksi pada ketiga mesin ini sering terhambat akibat terjadinya kerusakan (breakdown) pada mesin. Besarnya kerusakan (breakdown) untuk ketiga mesin dapat dilihat pada tabel 1.1

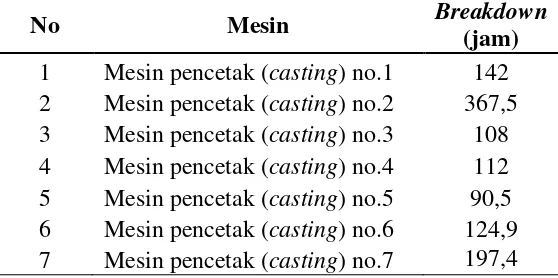

Tabel 1.1 Data Waktu Kerusakan (Breakdown) Mesin

No Mesin Breakdown

Dari data diatas dapat dilihat bahwa pada mesin casting mengalami waktu kerusakan (breakdown) paling besar. Hal ini disebabkan oleh kondisi dan umur mesin yang sudah tua sehingga dapat mengakibatkan menurunnya kecepatan produksi mesin dan menghasilkan produk cacat. Mesin Casting merupakan mesin yang digunakan untuk membuat aluminium cair menjadi aluminium batangan (ingot) yang memiliki 7 unit mesin. Berikut waktu breakdown dari 7 unit casting machine dapat dilihat pada tabel 1.2

Tabel 1.2 Data Waktu Kerusakan (Breakdown) Casting Machine Periode April 2013 – Maret 2014

Dari tabel diatas dapat dilihat bahwa mesin casting no.2 mengalami waktu kerusakan terbesar. Besarnya kerusakan (breakdown) untuk mesin casting no.2 dapat dilihat pada tabel 1.3

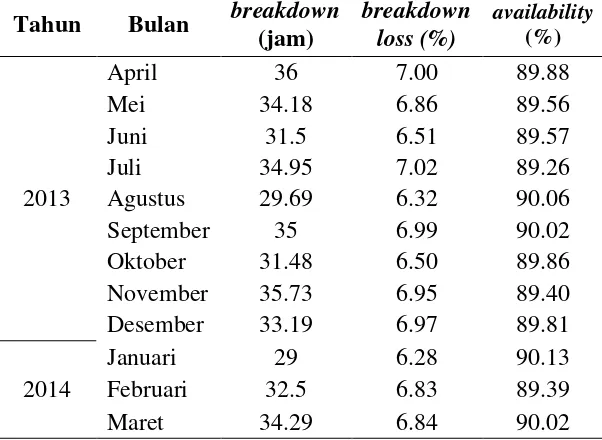

Tabel 1.3 Data Waktu Kerusakan (Breakdown) Casting Machine no.2 Periode April 2013 – Maret 2014

Tahun Bulan breakdown (jam)

Pada Tabel 1.3. diatas dapat dilihat bahwa pada casting machine no.2 pada periode juli 2013 memiliki breakdown paling besar yaitu sebesar 7,02% dimana ini akan berdampak terhadap availability yang juga menurun dan menyebabkan penggunaan mesin menjadi tidak efektif dan menimbulkan kerugian bagi perusahaan.

karena itu , untuk mengatasi hal tersebut diperlukan langkah – langkah yang tepat dalam pemeliharaan mesin yang salah satunya dengan melakukan penerapan Total Productive Maintenance sehingga akan meningkatkan efisiensi produksi pada perusahaan.

Agil (2012) pernah melakukan penelitian tentang pengukuran nilai Overall Equipment Effectiveness (OEE) sebagai pedoman efektivitas mesin cnc cutting di PT ALSTOM. Penelitian tersebut dilakukan karena bentuk komponen attachment yang diproduksi oleh mesin cnc cutting cukup bervariasi baik bentuk dan ukurannya sehingga hasil ini berpotensi memunculkan permasalahan terkait dengan faktor availability mesin yang menyebabkan waktu set up menjadi lama dan ketersediaan waktu produksi berkurang. Pada faktor performancy mesin cnc cutting menunjukkan adanya ketidakkonsistenan dalam pengaturan kecepatan potong mesin. Hasil penelitian menunjukkan bahwa besar nilai availability,

performancy dan OEE dari mesin tersebut belum efektif yaitu sebesar 85,1%, 73% dan 61,8%.1 Penelitian yang hampir sama juga pernah dilakukan oleh Agus, dkk (2013) yang menganalisis efektivitas mesin penggiling tebu dengan penerapan Total Productive Maintenance (TPM) di PG.Jatitujuh. Penelitian ini dilakukan terkait dengan kerusakan peralatan pada proses penggilingan. Hal ini mengakibatkan jam berhenti (downtime) giling tinggi sehingga kinerja mesin kurang efektif. Hasil penelitian ini menunjukkan nilai OEE mesin penggilingan sudah memenuhi standar dengan nilai sebesar 92,36%.2

1

Agil, Septian. 2012. Pengukuran Nilai Overall Equipment Effectiveness (OEE) sebagai Pedoman Efektivitas Mesin CNC Cutting. Institut Teknologi Sepuluh Nopember (ITS) : Surabaya

2

Agus, Jiwantoro.,dkk. 2013. Analisis Efektivitas Mesin Penggiling Tebu dengan Penerapan Total Productive Maintenance (TPM). Universitas Brawijaya : Malang

Dalam penerapan Total Productive Maintenance ini akan memberikan metrik kuantitatif yang disebut Overall Equipment Effectiveness (OEE) untuk mengukur produktivitas mesin dan meningkatkan efektifitas peralatan lini produksi sehingga tercapai volume lebih besar dengan hasil yang baik sehingga biaya produksi yang dikeluarkan lebih rendah. Metode ini dipilih karena perhitungannya didasarkan tidak hanya pada faktor ketersediaan (Avaibility) tetapi juga faktor untuk kerja (Performance efficiency)dan kualitas (Quality Rate).

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka fokus permasalahan yang dapat diangkat dalam penelitian ini adalah rendahnya tingkat produktivitas dan efektivitas casting machine no.2 yang belum optimal sehingga perlu dikaji faktor yang menjadi prioritas utama dan tindakan perbaikan dalam usaha peningkatan dan efisiensi produksi.

1.3 Tujuan Penelitian

Tujuan penelitian ini terbagi atas dua, yaitu tujuan umum dan tujuan khusus.

1. Tujuan umum

Tujuan umum dari penelitian ini adalah untuk mengetahui tingkat efektivitas atau nilai Overall Equipment Effectiveness (OEE) pada penggunaan

2. Tujuan khusus

- Mengetahui akar penyebab dari permasalahan yang ada pada masing- masing faktor dan faktor paling yang dominan pada six big losses. - Melakukan analisis terhadap faktor yang menjadi prioritas utama

sebagai dasar untuk dilakukan perbaikan menggunakan diagram cause and effect.

1.4 Batasan Masalah

Agar penelitian ini lebih terarah dan topik yang dibahas tidak meluas, maka perlu dilakukan pembatasan lingkup penelitian. Adapun pembatasan lingkup penelitian ini adalah :

1. Penelitian dilakukan di PT. Indonesia Asahan Aluminium (INALUM) bagian pabrik penuangan (casting plant).

2. Pengukuran efektivitas mesin dilakukan pada mesin casting no.2 di pabrik penuangan untuk periode April 2013 – Maret 2014 karena mesin ini memiliki tingkat kerusakan yang besar dibandingkan dengan mesin

casting lain.

3. Metode yang dipakai adalah metode OEE yang digunakan sebagai alat ukur dalam penerapan TPM untuk mengetahui tingkat efektivitas mesin dan juga menjaga peralatan pada kondisi ideal dengan menghapuskan six big losses peralatan/mesin.

1.5 Manfaat Penelitian

Penelitian dan analisis ini diharapkan dapat bermanfaat sebagai berikut : 1. Menambah dan menerapkan ilmu pengetahuan khususnya dalam hal

manajemen perawatan.

2. Penelitian ini dapat memberikan kontribusi positif kepada pihak perusahaan dalam hal menyusun rencana peningkatan produktivitas dan efisiensi mesin atau peralatan dengan memaksimalkan efektivitas penggunaan mesin dan juga dalam hal mengevaluasi dan mengambil kebijakan terhadap masalah manajemen perawatan fasilitas perusahaan.

1.6 Sistematika Penulisan

Agar lebih terstruktur dan mudah dipahami, maka penulisannya disusun dengan sistematika penulisan sebagai berikut:

BAB I Pendahuluan

Bab ini meliputi uraian tentang latar belakang timbulnya masalah pada perusahaan, perumusan masalah, tujuan penelitian, manfaat penelitian, pembatasan masalah serta sistematika penulisan tugas sarjana.

BAB II Gambaran Umum Perusahaan

BAB III Landasan Teori

Bab ini menguraikan mengenai tinjauan pustaka yang berisi teori-teori dan konsep pengukuran beban kerjasebagai landasan dalam melakukan analisa dan pembahasan masalah.

BAB IV Metodologi Penelitian

Bab ini memaparkan metodologi yang digunakan untuk mencapai tujuan penelitian meliputi penjelasan tahapan penelitian secara ringkas disertai diagram alirnya.

BAB V Pengumpulan dan Pengolahan Data

Bab ini berisi data primer dan sekunder yang diperoleh dari penelitian serta pengolahan data yang membantu dalam pemecahan masalah. BAB VI Analisis Pemecahan Masalah

Bab ini berisi proses pengolahan data yang digunakan sebagai dasar pada pemecahan masalah dan melakukan analisis hasil pengolahan data dan pemecahan masalah.

BAB VII Kesimpulan dan Saran

Bab ini berisi kesimpulan yang didapat dari hasil pemecahan masalah dan saran-saran yang diberikan kepada pihak perusahaan.