SKRIPSI

EVALUASI STÁNDAR PENGANTIAN AIR DAN RANTAI DINGIN TERHADAP MUTU MIKROBIOLOGI UDANG

DI PT CENTRALPERTIWI BAHARI

Oleh:

CHUSNI NUGROHO F24103007

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

EVALUASI STÁNDAR PENGANTIAN AIR DAN RANTAI DINGIN TERHADAP MUTU MIKROBIOLOGI UDANG

DI PT CENTRALPERTIWI BAHARI Chusni Nugroho1) Ratih Dewanti-Hariyadi2)

ABSTRAK

Mikroorganisme pada produk pangan berkaitan erat dengan mutu dan keamanan pangan produk. Karakteristik udang yang kaya akan nutrien dan mempunyai Aw (aktivitas air) yang tinggi sangat baik bagi pertumbuhan mikroorganisme. Penanganan udang selama pengolahan harus mampu mengontrol kandungan mikroorganisme yang ada pada udang untuk menghambat kerusakan mutunya. Penggunaan air secara berulang pada proses pencucian, pendinginan (cooling) produk setelah pemasakan, dan pelapisan es (glazing) terhadap produk akhir dengan cara pencelupan dapat menyebabkan terjadinya peningkatan jumlah mikroorganisme pada air, sehingga beresiko menyebabkan terhadap udang. Penggantian air secara periodik dilakukan untuk meminimalkan resiko terjadinya rekontaminasi.

Pada proses pencucian, terjadi akumulasi mikroba di dalam air pencucian akibat penggunaan secara berulang hingga saat penggantian air. Akan tetapi hal tersebut tidak mengakibatkan terjadinya penurunan mutu mikrobiologi udang yang diolah. Pada proses cooling dan glazing tidak terjadi akumulasi mikroba di dalam air, sehingga tidak mempengaruhi mutu mikrobiologi produk. Hasil percobaan memperlihatkan tidak ada peningkatan yang signifikan dari total bakteri pada udang yang disimpan pada suhu 5°C dan 7°C. Dengan demikian, pendinginan pada suhu 5°C dan 7°C efektif untuk mempertahankan mutu mikrobiologis udang mentah maupun udang masak. Kata kunci : udang, pengolahan, mikrobiologi, dan rantai dingin.

Jurnal skripsi 2008

EVALUASI STANDAR PENGGANTIAN AIR DAN RANTAI DINGIN TERHADAP MUTU MIKROBIOLOGI UDANG

DI PT CENTRALPERTIWI BAHARI

Oleh :

CHUSNI NUGROHO F24103007

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

2008

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

EVALUASI STANDAR PENGGANTIAN AIR DAN RANTAI DINGIN TRHADAP MUTU MIKROBIOLOGI UDANG

DI PT CENTRALPERTIWI BAHARI SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : Chusni Nugroho

F24103007

Dilahirkan pada tanggal 29 Juli 1985 di Cilacap

Tanggal lulus: 24 Januari 2008

Bogor, 30 Januari 2008 Menyetujui,

Dr. Ir. Ratih Dewanti-Hariyadi, MSc Dosen Pembimbing

Mengetahui,

Dr. Ir. Dahrul Syah, MSc Ketua Departemen Ilmu dan Teknologi Pangan

Chusni Nugroho. F24103007. Evaluasi Standar Penggantian Air dan Rantai Dingin terhadap Mutu Mikrobiologi Udang di PT Centralpertiwi Bahari. Di bawah Bimbingan Ratih Dewanti-Hariyadi. 2008.

Ringkasan

Mikroorganisme pada produk pangan berkaitan erat dengan mutu dan keamanan pangan produk. Karakteristik udang yang kaya akan nutrien dan mempunyai Aw (aktivitas air) yang tinggi sangat baik bagi pertumbuhan mikroorganisme. Penanganan udang selama pengolahan harus mampu menekan kandungan mikroorganisme yang ada pada udang untuk menghambat laju kerusakan mutunya. Penggunaan air secara berulang pada proses pencucian, pendinginan (cooling) produk setelah pemasakan, dan pelapisan es (glazing) terhadap produk akhir dengan cara pencelupan dapat menyebabkan terjadinya peningkatan jumlah mikroorganisme pada air, sehingga beresiko menyebabkan terjadinya rekontaminasi terhadap udang. Penggantian air secara periodik perlu dilakukan untuk meminimalkan resiko tersebut.

Penelitian ini dilakukan untuk mengetahui dan mengevaluasi pengaruh penerapan standar penggantian air terhadap mutu mikrobiologis udang pada pengolahan udang beku di PT CPB. Hal ini untuk menentukan apakah standar tersebut dapat mencegah terjadinya penurunan mutu mikrobiologis udang akibat terjadinya rekontanminasi dari air yang digunakan. Selain itu, penelitian ini juga dilakukan untuk mengetahui efektifitas rantai dingin yang diaplikasikan selama proses produksi dalam mempertahankan mutu mikrobiologis udang.

Evaluasi standar penggantian air dilakukan dengan menguji mutu mikrobiologis udang setelah mengalami pencucian, cooling, dan glazing di berbagai thapan pengolahan. Pengambilan sampel dilakukan terhadap udang sebelum dan setelah masuk bak pencelupan dan air dalam bak di tempat-tempat yang telah ditentukan pada kondisi akhir menjelang penggantian air. Pada kondisi akhir ini diasumsikan air dalam kondisi yang paling beresiko menimbulkan rekontaminasi. Evaluasi efektifitas rantai dingin dilakukan dengan menguji mutu mikrobiologi udang yang ditempatkan pada suhu 7°C dan 5°C selama 8 jam untuk udang mentah atau 4 jam untuk udang masak. Uji mikrobiologi yang dilakukan meliputi Total Plate Count (TPC), total coliform, dan E. coli.

Pada proses pencucian, terjadi akumulasi mikroba di dalam air pencucian akibat penggunaan secara berulang hingga saat penggantian air. Akan tetapi hal tersebut tidak mengakibatkan terjadinya penurunan mutu mikrobiologi udang yang diolah. Pada proses cooling dan glazing tidak terjadi akumulasi mikroba di dalam air, sehingga tidak mempengaruhi mutu mikrobiologi produk. Dengan demikian, penerapan standar penggantian air yang ada dapat mencegah terjadinya rekontaminasi pada produk. Hasil percobaan memperlihatkan tidak ada peningkatan yang signifikan dari total bakteri, total coliform, dan E coli pada udang yang disimpan pada suhu 5°C dan 7 °C. Dengan demikian, pendinginan pada suhu 5°C dan 7°C efektif untuk mempertahankan mutu mikrobiologis udang mentah maupun udang masak.

RIWAYAT HIDUP

Chusni Nugroho. Dilahirkan di Cilacap pada hari Senin tanggal 29 Juli 1985. Penulis merupakan anak ketiga dari tiga bersaudara pasangan Romelan dan Chuzaemah. Pada tahun 1989 - 1991 penulis mengenyam pendidikan di TK Aisyiyah Bustanul Athfal Sidareja, Cilacap, Jawa Tengah. Pendidikan dasar ditempuhnya di SD Muhammadiyah Sidareja (1991-1997). Penulis sempat belajar di SLTP Muhammadiyah Sidareja selama satu tahun, kemudian dilanjutkan di SLTP Kartika II-2 Bandar Lampung hingga selesai pada tahun 2000. Pada tahun yang sama penulis melanjutkan studi di SMU Negeri 2 Bandar Lampung dan lulus pada tahun 2003. Penulis berkesempatan melanjutkan pendidikan di Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor melalui program USMI (Undangan Seleksi Masuk IPB).

Selama di bangku perkuliahan, penulis pernah menjadi Asisten Praktikum Kimia Dasar I (2004), Asisten Dosen m.a. Matematika Dasar (2004), Asisten Dosen m.a. Kalkulus (2005), dan Asisten Praktikum Teknik Pangan (2006). Penulis aktif di organisasi Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA) pada periode 2005-2006. Selain itu, penulis juga pernah aktif dalam berbagai kepanitiaan, seperti Lepas Landas Sarjana Fateta (2004), BAUR (2005), Lomba Cepat Tepat Ilmu Pangan Tk. Nasional (2005), Seminar Penulisan PKM (2006), dan Field Trip ITP’40 (2007). Penulis pernah mengikuti pelatihan Good Laboratory Practices (2005) dan Pelatihan Corel Draw (2006).

Penulis berkesempatan untuk melakukan kegiatan penelitian di PT Centralpertiwi Bahari, Lampung untuk dijadikan sebagai tugas akhir kuliah. Dari penelitian tersebut, penulis membuat skripsi dengan judul Evaluasi Standar Penggantian Air dan Rantai Dingin terhadap Mutu Mikrobiologi Udang di PT Centralpertiwi Bahari, di bawah bimbingan Dr. Ir. Ratih Dewanti-Hariyadi, M.Sc.

KATA PENGANTAR

Alhamdulillaahirabbil’alamin. Puji dan syukur hanya bagi Allah SWT yang senantiasa memberikan karunia-Nya. Karena hanya atas ridho-Nya jua penulis dapat menyelesaikan skripsi ini sebagai tugas akhir untuk mendapatkan gelar Sarjana Teknologi Pertanian pada Departemen Ilmu dan Teknologi Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Semoga ilmu yang telah penulis dapatkan dapat menjadi berkah bagi penulis sendiri dan masyarakat luas, serta menjadi modal dan pemacu semangat dalam menyongsong masa depan.

Selama perkuliahan hingga menyelesaikan skripsi ini penulis telah mendapatkan banyak bantuan dari berbagai pihak. Oleh karena itu, penulis mengucapkan terimakasih yang sebesar-besarnya kepada:

1. Bapak dan Ibu tercinta, Mas Ahmad dan Mba I’ah atas semua kasih sayang, dukungan, pengorbanan dan doa yang tiada henti bagi penulis.

2. Dr. Ir. Ratih Dewanti-Hariyadi, MSc, sebagai dosen pembimbing akademik atas perhatian dan bimbingannya kepada penulis selama menempuh studi di Dept. ITP.

3. Dr. Ir. Dede R. Adawiyah, Msi yang telah bersedia menjadi dosen penguji. 4. Bapak Hardi Kurniawan dan Bapak Ahmad Sofian, SSi, selaku pembimbing

lapang penulis selama melakukan penelitian di PT CPB yang banyak memberikan arahannya.

5. Ibu Esti Puspitasari, Msi, selaku Senior Manager LABOR PT. CPB atas segala arahannya, serta segenap manajemen PT. CPB yang memberikan ijin dan mendukung penulis dalam melakukan kegiatan penelitian di sana.

6. Ibu Ari Wiryati dan segenap personel A&I Departement PT. CPB yang telah banyak memberikan dukungan bagi penulis. Untuk Teh Herni & team (mas Agus, mas Galih, mas Imam, mas Gembus, dan juga mas Handoko) yang banyak membantu penulis selama penelitian. Mas Day&team, yang sering dibuat repot, serta rekan-rekan lainnya yang tidak bisa disebutkan satu-persatu, terimakasih atas keceriaan dan kehangatannya selama ini.

7. Ibu Susanti Hardewi beserta segenap personel FP Laboratory Departement. Pak Teddy, mba Nuren, mas Sigit, bang Anton, pak Tatang, mas Iguh, dan mas Rifki yang banyak memberikan bantuan, saran, dan menjadi tempat diskusi bagi penulis. Para analis, laboran, sampling boy, dan rekan-rekan lainnya yang tidak dapat penulis sebutkan satu-persatu, terima kasih.

8. Teman seperjuangan penulis selama penelitian, Ozan, atas kebersamaan dalam menjalani suka duka di ”perantauan”. Keep smilling, friend...!!!

9. Teman-teman di mess D-10, Pak Puji, Pak Budi, mas Sis, mas Mul, Wides, dan Amin atas kebersamaannya. Juga untuk teman-teman di mess D-12 yang selalu menjadi tempat untuk menyaksikan ”big match” seru.

10. Sahabat-sahabat terbaik penulis, Adie, Indach, Fitri, Yoga, Reza, Erte, Ari hutan, Arie nor, Pa’de, Udjo, Arga, Sarwo, Mitoel, Tielo, Lichan, dan Gading. Semoga persahabatan ini tetap kekal selamanya.

11. Teman-teman ITP’40, Rika, Eneng, Ade, Gilang, Asih, Mona, Usman, Teddy, Martin, Kokom, Rahmat, Ican, Hendy, Widhi, Zano, Sinung, Nunu, Marto, dan yang lainnya. Juga untuk teman-teman ITP’41, Yuke, Lia, Netha, Dini, Ratih, Teni, Tomi, Anca, dan yang lainnya. Terima kasih untuk semuanya. My friend, you make my life colorful.

12. Semua pihak yang telah membantu penulis baik secara langsung maupun tidak yang tidak dapat disebutkan satu-persatu.

Penulis menyadari bahwa skripsi ini masih belum sempurna. Kritik dan saran yang membangun bagi penulis sangat diharapkan. Semoga skripsi ini dapat bermanfaat bagi semua pihak yang membutuhkan.

Bogor, Januari 2008

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN A. . LATAR BELAKANG ... 1

B. TUJUAN ... 3

II. KEADAAN UMUM PERUSAHAAN A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ... 4

B. LOKASI PERUSAHAAN ... 5

C. VISI DAN MISI PERUSAHAAN ... 5

D. SUMBER DAYA MANUSIA ... 6

E. STRUKTUR ORGANISASI ... 7

F. FASILITAS ... 7

G. PENGOLAHAN AIR ... 8

III. TINJAUAN PUSTAKA A. UDANG BEKU ... 10

B. MIKROBIOLOGI UDANG ... 12

C. PERTUMBUHAN MIKROORGANISME ... 13

D. PENGOLAHAN UDANG BEKU ... 16

E. RANTAI DINGIN ... 20

IV. METODOLOGI PENELITIAN A. BAHAN DAN ALAT ... 22

1. Bahan ... 22

2. Alat ... 22

1. Evaluasi Standar Penggantian Air terhadap Mutu Mikrobiologi

Udang... 22

2. Evaluasi Efektifitas Rantai Dingin ... 23

C. METODE ANALISIS ... 24

1. Persiapan Sampel ... 24

2. Total Plate Count ... 25

3. Total coliform... 25

4. Uji Escherichia coli... 26

V. HASIL DAN PEMBAHASAN A. EVALUASI STANDAR PENGGANTIAN AIR ... 28

1. Kandungan Total Mikroba pada Air dan Pengaruhnya terhadap Kandungan Total Mikroba Udang... 28

2. Kandungan Coliform dan E coli pada Air dan Pengaruhnya terhadap Kandungan Coliform dan E coli Udang ... 33

B. EVALUASI EFEKTIFITAS RANTAI DINGIN ... 37

1. Pengaruh Pendinginan Terhadap Mutu Mikrobiologis Udang Mentah ... 37

2. Pengaruh Pendinginan Terhadap Mutu Mikrobiologis Udang Masak... 40

VI. KESIMPULAN DAN SARAN A. KESIMPULAN ... 45

B. SARAN... 46

DAFTAR PUSTAKA ... 47

DAFTAR TABEL

Halaman

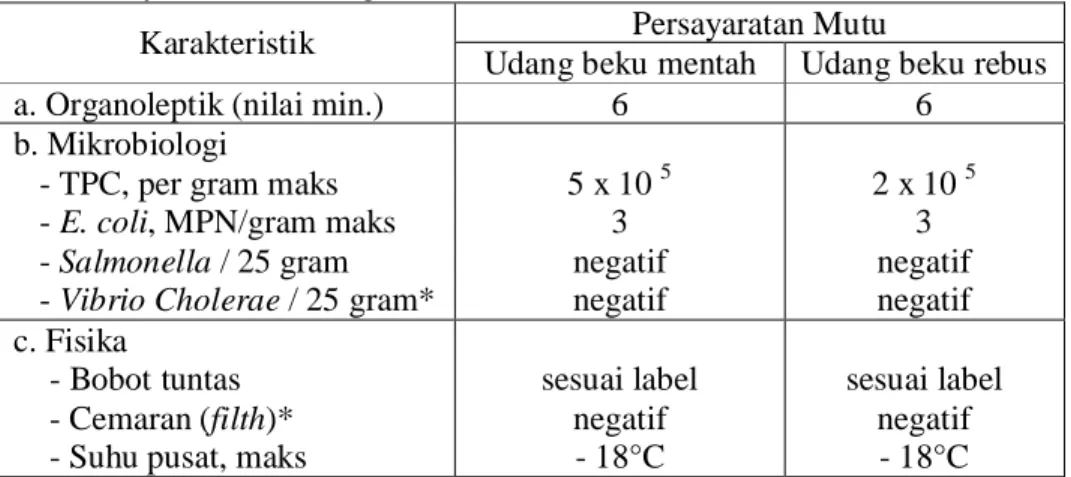

Tabel 1. Syarat mutu udang beku di Indonesia menurut SNI 01-2705-1992... 11

Tabel 2. Suhu Pertumbuhan Berbagai Kelompok Mikroorganisme... 15

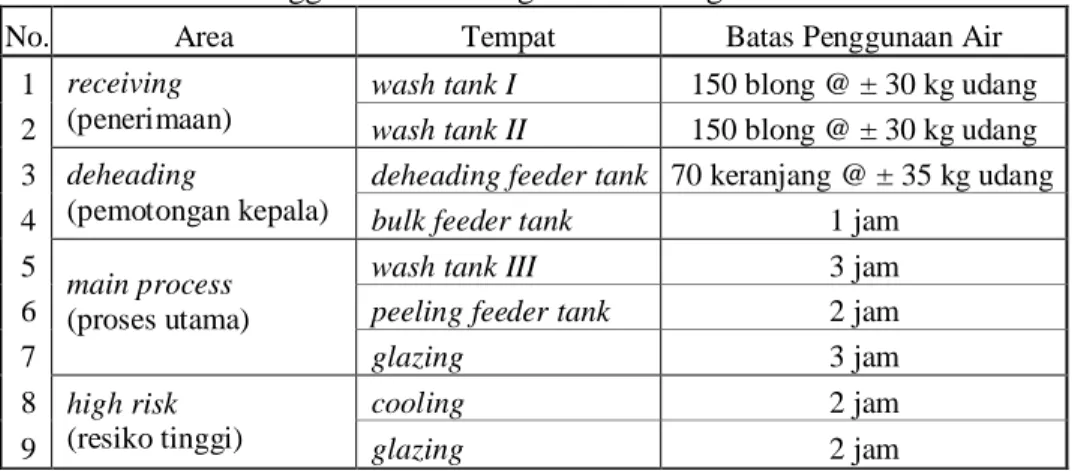

Tabel 3. Standar Penggantian Air Pengolahan Udang di PT CPB ... 17

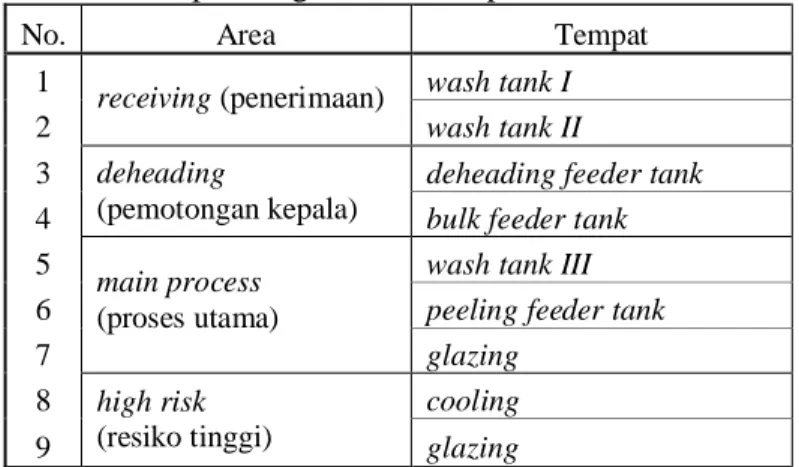

Tabel 4. Tempat Pengambilan Sampel ... 23

Tabel 5. Pengaruh Perendaman terhadap Jumlah Mikroba pada Udang ... 32

Tabel 6. Jumlah coliform dan E coli pada udang masak selama penyimpanan pada suhu 7°C dan 5°C... 43

Tabel 7. Jumlah coliform dan E coli pada air perendaman udang masak selama penyimpanan pada suhu 7°C dan 5°C ... 44

DAFTAR GAMBAR

Halaman

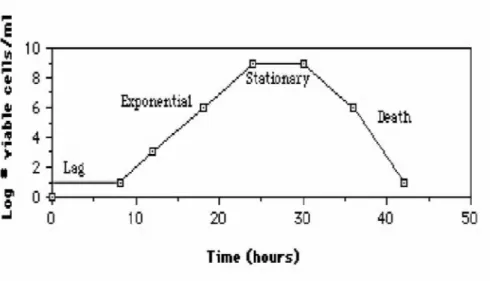

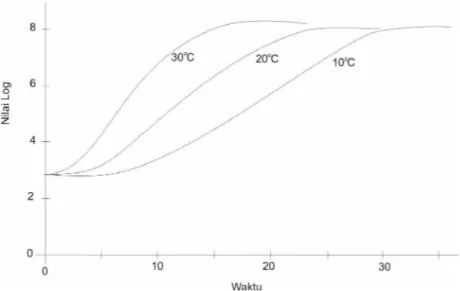

Gambar 1. Kurva pertumbuhan mikroorganisme ... 14

Gambar 2. Pengaruh suhu terhadap pertumbuhan mikroorganisme... 21

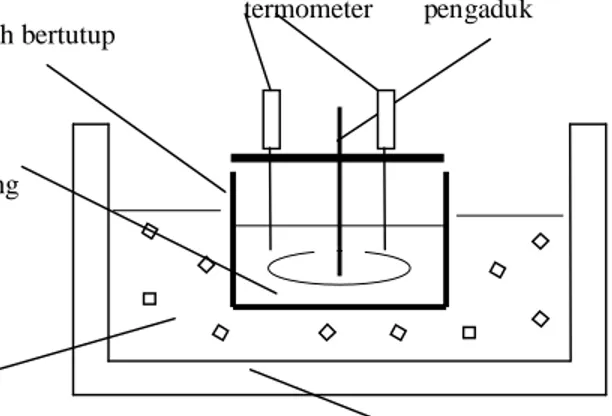

Gambar 3. Disain perlengkapan untuk mempertahankan suhu udang... 24

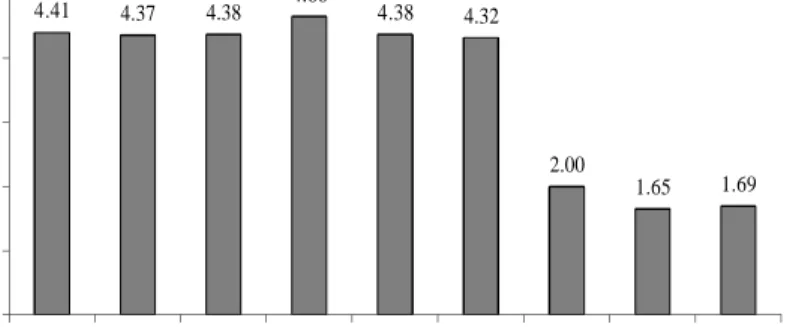

Gambar 4. Kandungan total mikroba pada air pengolahan udang beku ... 29

Gambar 5. Kandungan total mikroba pada udang ... 31

Gambar 6. Kandungan coliform dan E coli pada air pengolahan udang beku... 34

Gambar 7. Kandungan coliform pada udang... 35

Gambar 8. Kandungan E coli pada udang... 37

Gambar 9. TPC udang mentah selama penyimpanan pada suhu 7°C dan 5°C ... 38

Gambar 10. TPC air perendaman udang mentah pada suhu 7°C dan 5°C... 39

Gambar 11. Jumlah coliform dan E coli udang mentah selama penyimpanan pada suhu 7°C dan 5°C ... 40

Gambar 12. Jumlah coliform dan E coli air perendaman udang mentah pada suhu 7°C dan 5°C ... 41

Gambar 13. TPC udang masak selama penyimpanan pada suhu 7°C dan 5°C ... 42

DAFTAR LAMPIRAN

Halaman Lampiran 1. Standar Mikrobiologi Produk Udang Beku di PT CPB ... 51 Lampiran 2. Gambaran Umum Proses Produksi Udang Beku di PT CPB.... 52 Lampiran 3. Perubahan Jumlah Mikroorganisme Setelah Proses Pencelupan

(Dipping) ... 53 Lampiran 4. Tabel MPN Tiga Seri Tabung untuk Pengenceran 0.1, 0.01,

dan 0.001 ... 54 Lampiran 5. Hasil Uji Beda T-Test terhadap Sampel Udang Sebelum dan

Sesudah Pencelupan... 55 Lampiran 6. Kandungan coliform pada udang dan air di berbagai tahap

pengolahan ... 58 Lampiran 7. Kandungan E coli pada udang dan air di berbagai tahap

pengolahan ... 59 Lampiran 8a. Hasil uji mikrobiologi terhadap udang mentah pada suhu 7°C

dan 5°C... 60 Lampiran 8b. Hasil uji mikrobiologi terhadap udang masak pada suhu 7°C

I. PENDAHULUAN

A. LATAR BELAKANG

Indonesia merupakan negara yang mempunyai potensi sumber daya perikanan yang sangat besar. Ekspor produk hasil perikanan telah memberikan kontribusi yang cukup besar bagi devisa negara. Menurut data Departemen Kelautan dan Perikanan (2005), selama tahun 2002-2004, nilai ekspor dari sektor ini rata-rata mencapai 1,6 milyar dollar AS setiap tahun. Komoditas yang menjadi penyumbang terbesar adalah udang dengan nilai ekspor sekitar 800 juta dollar AS, atau 50% dari total nilai ekspor produk perikanan. Udang yang diekspor sebagian besar dalam bentuk beku. Udang dalam bentuk beku ini mempunyai pangsa pasar yang cukup luas. Sebagian besar produk udang beku diekspor ke negara-negara Eropa, Amerika, dan Jepang.

Dewasa ini tantangan yang dihadapi oleh perusahaan pengekspor udang semakin besar. Konsumen umumnya telah mempunyai kesadaran yang tinggi akan produk yang aman dan berkualitas. Di samping itu, berbagai peraturan yang dikeluarkan oleh negara pengimpor atau lembaga terkait mengenai tata niaga udang juga cukup menjadi hambatan. Selain persyaratan mutu produk yang harus dipenuhi, perusahaan juga harus memenuhi kualifikasi yang ditentukan agar dapat memasarkan produknya di negara yang bersangkutan. Setelah itu, perusahan masih harus bersaing dengan sesama produsen dari berbagai negara untuk memperebutkan pasar yang ada. Oleh karena itu, perusahaan dituntut untuk selalu menghasilkan produk dan layanan yang prima agar dapat menjawab berbagai tantangan tersebut.

Untuk menghasilkan produk udang beku yang berkualitas tinggi diperlukan bahan baku yang berkualitas dan proses pengolahan yang baik. Udang merupakan bahan pangan yang bersifat perishable atau mudah mengalami kerusakan. Kerusakan tersebut terutama diakibatkan oleh adanya aktivitas mikroorganisme yang mengkontaminasi udang, baik sewaktu masih berada di tambak maupun kontaminasi selama proses produksi. Selain itu, keberadaan mikroorganisme pada produk juga berkaitan erat dengan masalah

keamanan pangan. Karakteristik udang yang kaya akan nutrien dan mempunyai Aw (aktivitas air) yang tinggi sangat baik bagi pertumbuhan mikroorganisme. Oleh karena itu, penanganan udang selama pengolahan harus mampu menekan kandungan mikroorganisme yang ada pada udang, sehingga dapat menghambat laju kerusakan mutunya.

Upaya menekan kandungan mikroorganisme pada udang selama proses produksi pada dasarnya dapat dilakukan dengan mengurangi jumlahnya melalui pencucian, menghambat pertumbuhannya dengan pendinginan, dan mencegah terjadinya kontaminasi kembali. Kontaminasi dapat berasal dari alat, pekerja, maupun air yang digunakan dalam pengolahan.

Penggunaan air secara berulang pada proses pencucian udang, pendinginan (cooling) produk setelah pemasakan, dan pelapisan es (glazing) terhadap produk akhir, dapat menyebabkan terjadinya peningkatan jumlah mikroorganisme pada air. Hal ini tentunya akan meningkatkan resiko terjadinya kontaminasi terhadap udang yang diproses dengan air tersebut. Penggantian air secara periodik perlu dilakukan untuk meminimalkan resiko tersebut. Dalam pelaksanaanya, hal ini mengacu pada standar penggantian air (water refreshing) yang berlaku di perusahaan. Evaluasi dilakukan untuk mengetahui pengaruh penerapan standar ini terhadap mutu mikrobiologi produk.

Aplikasi rantai dingin diperlukan dalam menghambat laju kerusakan udang yang disebabkan oleh aktifitas enzimatis maupun pertumbuhan mikroorganisme. Proses pengolahan udang segar hingga menjadi produk udang beku, baik masak maupun mentah memerlukan waktu yang cukup lama, sehingga sangat berpotensi untuk terjadinya pertumbuhan mikroorganisme. Oleh karena itu, untuk menghambat pertumbuhan tersebut, suhu udang harus dijaga agar tetap rendah. Dalam praktiknya, PT Centralpertiwi Bahari (CPB) menerapkan standar suhu pusat udang selama proses maksimal 7°C, dan 5°C untuk udang yang mengalami penundaan produksi.

B. TUJUAN PENELITIAN

Secara umum tujuan dari kegiatan magang ini adalah melatih kemampuan mahasiswa dalam melakukan observasi, mengumpulkan data, menganalisa dan memberikan alternatif solusi terhadap masalah yang ada dalam suatu industri berdasarkan disiplin ilmu yang telah dipelajari. Secara khusus magang ini dilakukan untuk (1) mengetahui dan mengevaluasi pengaruh penerapan standar penggantian air terhadap perubahan mutu mikrobiologis udang pada pengolahan udang beku di PT CPB; (2) mengetahui efektifitas rantai dingin yang diaplikasikan selama proses produksi dalam mempertahankan mutu mikrobiologis udang dalam keadaan mentah maupun masak.

II. KEADAAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT Centralpertiwi Bahari merupakan perusahaan yang bergerak di bidang aquabisnis dengan pola usaha kemitraan antara inti (perseroan) dan plasma (petani tambak). Perusahaan ini berdiri pada tanggal 8 Juli 1994 dengan nama PT Centralpertiwi Bratasena dan dikukuhkan secara legal melalui penerbitan SPT BPKM No. 453/PMDN/1994, dan berdasarkan Surat Keputusan Menteri Pertanian No. 509/KPT/IK.120/7/1995 serta Surat Keputusan Gubernur Daerah Lampung No. 5 tahun 1996 tentang Pola Kemitraan Usaha Perikanan Inti Rakyat di Wilayah Lampung. PT Centralpertiwi Bratasena ini merupakan usaha gabungan antara investor Charoen Pokphand Group dari Thailand dengan PT Bratasena Perkasa Kencana.

Pada tahun 1998, pemilik PT Bratasena Perkasa Kencana menarik sahamnya dari usaha gabungan ini. Kemudian, nama PT Centralpertiwi Bratasena berubah menjadi PT Centralpertiwi Bahari. Perubahan nama perusahaan ini tertuang dalam akta perusahaan Anggaran Dasar Perseroan Nomor 29 tanggal 13 Februari 1998 di hadapan Notaris Sutjipto, SH. Saat ini, mayoritas saham PT Centralpertiwi Bahari dimiliki oleh PT Centralproteina Prima (CPP) yang merupakan anak perusahaan Charoen Pokphand Indonesia (CPI).

Perusahaan mendapatkan sertifikat kelayakan pengolahan (SKP) dari Direktorat Jenderal Perikanan, Departemen Pertanian Jakarta, Nomor 325/PP/SKP/PB/I/12/98 pada tanggal 28 Desember 1998 dengan predikat B (baik) dan Program Manajemen Mutu Terpadu (PMMT) berdasarkan konsep Hazard Analysis Criticial Control Point (HACCP) Nomor 102/PP/Val/I/VIII/99 pada tanggal 26 Agustus 1999. Perusahaan juga telah memiliki nomor registrasi EC. No. 229.08.B, sebagai persyaratan untuk dapat mengekspor produknya ke Uni Eropa.

B. LOKASI PERUSAHAAN

PT Centralpertiwi Bahari berada di wilayah bekas hutan register 47 Way Terusan, Kecamatan Pembantu Gedong Meneng, Kecamatan Induk Menggala, Kabupaten Tulang Bawang, Propinsi Lampung. Luas lahan yang dicadangkan adalah 22.271 hektar. Batas-batas wilayah PT Centralpertiwi Bahari, yaitu:

Utara : Sungai Way Tulang Bawang Selatan : Sungai Way Seputih dan Laut Jawa Barat : Sungai Way Terusan

Timur : Laut Jawa

PT Centralpertiwi Bahari mempunyai kapasitas sekitar 15000 plasma dan 10000 tenaga kerja. Namun hingga saat ini baru sekitar 4000 hektar dari total luas lahan yang telah digunakan, dengan tambak budidaya terletak di dua desa, yaitu:

1. Desa Adiwarna yang meliputi Blok 1, Blok 2 dan Blok 81 2. Desa Mandiri yang meliputi Blok 71.

PT Centralpertiwi Bahari mempunyai tempat pembenuran (hatchery) udang yang terletak di Desa Suak, Kalianda, Lampung Selatan seluas 130 hektar di bawah divisi Breeding Operation. Selain itu juga terdapat pabrik pakan udang yang terletak di Kawasan Industri Lampung, Tanjung Bintang, Lampung Selatan.

C. VISI DAN MISI PERUSAHAAN

PT Centralpertiwi Bahari (PT CPB) merupakan perusahaan budidaya dan pengolahan udang yang terintegrasi. Perusahaan ini memiliki visi menjadi perusahaan tambak inti rakyat terbaik dengan teknologi ramah lingkungan dimana setiap insan secara tulus mengabdi dan memberikan kontribusi terbaiknya kepada perusahaan, bangsa dan negara. Adapun misi-misi PT CPB yaitu:

2. Membina hubungan kerjasama yang harmonis antara inti dengan plasma untuk mencapai tujuan bersama.

3. Menyediakan produk dan pelayanan dengan mutu terbaik bagi pelanggan yang pada akhirnya memberikan manfaat kepada investor, karyawan, mitra kerja dan pemerintah.

4. Memberikan manfaat kepada masyarakat sekeliling melalui peningkatan kegiatan ekonomi.

Selain itu, PT Centralpertiwi Bahari memiliki nilai-nilai perusahaan (values) yang diterapkan, meliputi:

1. Contribution: merupakan falsafah Charoen Pokphand yang berarti perusahaan didirikan jika mempunyai kontribusi pada negara, masyarakat dan karyawan.

2. Professionalism (honesty, loyality, quality and integrity): segala sesuatunya dituntut agar berjalan secara profesional, sesuai dengan nilai-nilai kejujuran, kesetian, kualitas dan integritas yang tinggi pada perusahaan.

3. Broadminded: berpikiran luas, fleksibel dan mampu menerima, menyerap serta menerapkan kemajuan dan teknologi.

D. SUMBER DAYA MANUSIA

Dalam menjalankan aktifitasnya, perusahaan didukung oleh karyawan yang bekerja di perusahaan dan plasma yang mengelola tambak. Status karyawan di PT Centralpertiwi Bahari dibagi menjadi lima golongan berdasarkan keterikatannya pada perusahaan. Kelima golongan tersebut adalah:

1. Karyawan Borongan 2. Karyawan Harian Tetap 3. Karyawan Bulanan

4. Karyawan Masa Percobaan 5. Karyawan Kontrak

E. STRUKTUR ORGANISASI

Secara keseluruhan, PT CPB mempunyai sepuluh divisi dan dua bagian non-divisi yang terletak di beberapa wilayah Lampung dan Jakarta. Delapan dari sepuluh divisi tersebut berada di kawasan tambak (pond site) wilayah Menggala, Kabupaten Tulang Bawang. Dua divisi lainnya berada di wilayah Kawasan Industri Lampung (KaIL) Tanjung Bintang dan Suak, Kalianda, Lampung Selatan. Sedangkan dua bagian non-divisi berada di Bandar Lampung dan Jakarta.

Divisi-divisi yang berada di kawasan tambak (Pond Site) yaitu (1) General Affairs and Human Capital, (2) Food Processing Division, (3) Aquaculture Division, (4) Integrated Quality Assurance (IQA) Division, (5) Power Plant and Electric Division, (6) Civil Construction and Engineering Division, (7) Farmer Service Division, (8) Finance and Accounting Division. Divisi yang berada di wilayah KaIL Tanjung Bintang adalah Feedmill Operation Division yang merupakan divisi yang bertanggung jawab dalam hal pengadaan pakan udang (pabrik pakan). Sedangkan divisi yang berada di wilayah Suak-Kalianda adalah Breeding Operation Division, yakni divisi yang bertanggung jawab dalam pengadaan benur udang.

Bagian non-divisi yang berada di Bandar Lampung adalah Representative Office atau Kantor Perwakilan PT CPB untuk wilayah Lampung. Sedangkan bagian non-divisi yang berada di Jakarta adalah Head Office atau Kantor Pusat.

F. FASILITAS

PT Centralpertiwi Bahari menyediakan fasilitas lengkap bagi karyawan, plasma dan keluarganya. Fasilitas tersebut meliputi fasilitas perumahan, pendidikan, transportasi, ibadat, ekonomi, komunikasi, kesehatan, olahraga dan rekreasi. Bagi karyawan PT CPB, disediakan perumahan (sesuai dengan status karyawan), tunjangan, jamsostek dan sebagainya, sesuai dengan peraturan tentang ketenagakerjaan.

Fasilitas pendidikan terdiri dari satu Sekolah Dasar (SD) pada masing-masing desa dan satu Sekolah Menengah Pertama (SMP). Fasilitas

transportasi berupa infrastruktur jalan (road dan subroad), jalan raya menuju dermaga (± 20 km), dermaga sungai (Amarta dan Sadewa), transportasi air berupa perahu speed boat dan ponton, dan transportasi darat berupa bus karyawan dan minibus.

Untuk memenuhi kebutuhan spiritual, didirikan tempat ibadat berupa masjid, musholla, gereja dan pura. Fasilitas ekonomi meliputi pasar tradisional, warung, kantin, bengkel dan pertokoan di setiap lokasi pemukiman. Selain itu juga terdapat koperasi karyawan (Kopkar Jaya Bahari), dan Koperasi Unit Desa (KUD) bagi petambak plasma. Fasilitas komunikasi meliputi siaran radio Swara Bahari, HT, Warung Telekomunikasi (Wartel) dan pemancar signal HP. Fasilitas kesehatan meliputi puskesmas di setiap blok dan Pusat Pelayanan Medis (Medical Center).

Fasilitas olahraga meliputi lapangan sepak bola, lapangan volley, lapangan basket, lapangan bulu tangkis dan tenis meja. Selain itu, juga terdapat organisasi olahraga Satria Nusantara (SN) dan taekwondo.

Bagi para petambak, perusahaan menyediakan fasilitas tempat tinggal berupa rumah tipe 36, kolam tambak (ukuran 70 x 70 m atau 0.5 hektar), yang dilengkapi sarana irigasi, alas plastik, peralatan operasional dan pelatihan (dibayar dengan sistem kredit), fasilitas listrik dan air bersih, paket teknologi (biosecurity, benur, analisa laboratorium untuk kualitas air, udang dan lingkungan tambak, obat-obatan serta pakan), paket natura (kebutuhan pokok berupa beras, minyak goreng, mie instant, susu kaleng, sabun mandi, sabun cuci dan minyak tanah) serta biaya hidup bulanan.

G. PENGOLAHAN AIR

Air merupakan komponen penting dalam industri pengolahan udang beku, sehingga ketersediaannya harus selalu terjaga baik dalam hal jumlah maupun kualitasnya. Untuk memenuhi kebutuhan akan air tersebut, PT. CPB mempunyai instalasi pengolahan air yang berada di bawah departemen Water & Waste Water Treatment. Bahan baku air didapatkan dari dua sumber, yaitu sumur bor bawah tanah (deep well) sedalam 180-200 m dan dari sungai atau rawa di dekat lokasi pengolahan air.

Air yang berasal dari dalam tanah dialirkan ke tempat penampungan sementara (reservoir). Setelah itu, air ditransfer menuju flocculant tank dan ditambahkan Poly Aluminium Chloride (PAC) untuk mengendapkan partikel-partikel kotoran yang masih terdispersi dalam air. Air kemudian ditampung dalam tangki penyimpanan kedua (secondary storage / raw water tank). Proses selanjutnya adalah filtrasi menggunakan sand filter dan manganese zeolite, dilanjutkan dengan carbon filter. Air dialirkan ke tangki penampungan akhir (final storage tank) sebelum diberi desinfektan dan didistribusikan.

Air yang berasal dari permukaan tanah ditampung dalam kolam pengendapan awal. Untuk mempercepat proses pengendapan ditambakan zeolite. Kemudian air dipompa menuju treatment tank dan ditambahkan Poly Aluminium Chloride (PAC), klorin dan soda abu. Setelah itu, air dialirkan menuju raw water tank untuk ditampung dan diendapkan

Air dari raw water tank dialirkan menuju multi filter tank untuk difiltrasi. Filtrasi awal terbagi dalam tiga proses, yaitu filtrasi secara fisika dan filtrasi kimia. Filtrasi fisika adalah proses penyaringan untuk memisahkan air dari partikel atau kotoran-kotoran fisik seperti endapan terlarut. Pasir silika digunakan sebagai media penyaring. Filtrasi kimia adalah proses penyaringan kation, anion, Fe dan Mn, yang dapat menurunkan kualitas air menggunakan media penyaring mangan zeolit. Setelah filtrasi kimia kemudian dilakukan filtrasi akhir yang bertujuan untuk menghilangkan bau, rasa, warna dan sisa chlorine. Akhirnya air ditransfer menuju softener tank.

Dalam softener tank, air diberi resin cation exchange. Proses ini bertujuan mereduksi ion Ca dan Mg untuk menurunkan tingkat kesadahan air. Tahap terakhir proses pengolahan air adalah post chlorinasi. Post chlorinasi adalah proses injeksi larutan klorin berkonsentrasi 1-5 ppm. Proses ini bertujuan untuk menghasilkan air bersih yang saniter. Setelah tahap terakhir, maka air siap didistribusikan ke area pengolahan.

III. TINJAUAN PUSTAKA

A. UDANG BEKU

Udang merupakan salah satu bahan pangan hasil perikanan yang banyak dikonsumsi oleh masyarakat di berbagai penjuru dunia. Berdasarkan habitatnya, udang dibagi menjadi dua kelompok, yaitu udang air tawar (freshwater) dan udang laut (marine). Oleh karena itu, dalam perdagangan internasional juga terdapat dua istilah untuk udang, yaitu ’shrimp’ dan ’prawn’. Istilah shrimp digunakan untuk udang laut, sedangkan prawn untuk udang air tawar (Kanduri dan Eckhardt, 2002).

Udang tergolong sebagai pangan yang sangat mudah rusak. Hal ini disebabkan oleh kandungan proteinnya yang sangat tinggi sehingga mikroorganisme dapat tumbuh dengan lebih mudah dibandingkan dengan bahan pangan lainnya. Protein penyusunnya sebagian besar merupakan protein otot dan sangat sedikit mengandung protein jaringan ikat. Protein otot inilah yang berkaitan erat dengan karakteristik udang yang mudah rusak tersebut karena lebih mudah dicerna dibandingkan protein jaringan ikat yang lebih kompleks. Selain itu, udang juga mempunyai kandungan asam amino bebas yang tinggi yang mudah dimanfaatkan bagi pertumbuhan mikroorganisme (Kanduri dan Eckhardt, 2002).

Perdagangan udang dalam kondisi segar selalu dihadapkan pada masalah pendeknya umur simpan produk, sehingga daerah pemasarannya juga sangat terbatas. Oleh karena itu, berbagai metode pengolahan lainnya banyak diterapkan untuk memperpanjang umur simpan produk. Salah satunya adalah dengan cara pembekuan. Dengan pembekuan, proses penurunan kualitas dari produk pangan dapat diperlambat sehingga umur simpannya menjadi lebih panjang (Boegh-Soerensen dan Jul, 1985).

Menurut SNI 01-2705-1992, udang beku adalah udang segar yang telah dicuci bersih, didinginkan untuk mempertahankan suhu udang sekitar 0°C, kemudian baik langsung maupun setelah mengalami perlakuan pendahuluan, segera dibekukan pada suhu rendah, maksimum - 45°C sehingga

suhu pusat produk akhir menjadi maksimum -18°C dan kemudian disimpan pada tempat penyimpanan dengan suhu maksimum -25°C dengan fluktuasi suhu 1°C. Syarat mutu udang beku di Indonesia dapat dilihat pada Tabel 1. Tabel 1. Syarat mutu udang beku di Indonesia menurut SNI 01-2705-1992

Persayaratan Mutu Karakteristik

Udang beku mentah Udang beku rebus

a. Organoleptik (nilai min.) 6 6

b. Mikrobiologi

- TPC, per gram maks - E. coli, MPN/gram maks - Salmonella / 25 gram - Vibrio Cholerae / 25 gram*

5 x 105 3 negatif negatif 2 x 105 3 negatif negatif c. Fisika - Bobot tuntas - Cemaran (filth)* - Suhu pusat, maks

sesuai label negatif - 18°C sesuai label negatif - 18°C BSN (1992), * bila diperlukan

Secara umum, produk udang beku di pasaran dapat dibagi menjadi dua kategori, yaitu produk untuk dikonsumsi langsung dan produk untuk diolah lebih lanjut. Berbagai bentuk produk udang beku dalam dunia perdagangan diantaranya (Ilyas, 1993):

a. Utuh: berkepala dan berkulit (whole, head-on shell-on); b. Tanpa kepala dan berkulit (headless shell-on);

c. Ekor kipas utuh, kepala dan kulit dibuang kecuali ruas paling akhir dan ekor (fantail round);

d. Ekor kipas tanpa isi perut (fantail deveined); e. Ekor kipas kupu-kupu (fantail butterfly); f. Dikupas, tanpa kepala dan ekor (peeled);

g. Dikupas dan tanpa isi perut (peeled and deveined); h. Dikupas dan direbus (peled and cooked);

i. Utuh direbus (whole cooked);

j. Dikupas dan tidak dibuang isi perut (peeled and undeveined).

Di dalam Code of Practice for Fish and Fishery Product (CAC, 2005), proses pembekuan didefinisikan sebagai suatu proses yang dilaksanakan di dalam alat pembeku yang tepat sehingga deret suhu penghabluran maksimum

dilalui dengan cepat. Proses pembekuan cepat tidak boleh dianggap selesai kecuali produk sudah mencapai suhu -18°C atau lebih rendah pada pusat termalnya, setelah stabilisasi termal. Pembekuan produk sampai pada suhu -18°C (0°F) merupakan perlakuan baku dalam industri pendinginan produk perikanan, termasuk udang beku.

Pada dasarnya, proses pembekuan tidak dapat memperbaiki kualitas udang, tetapi hanya dapat mempertahankan kualitas udang seperti pada saat dibekukan. Oleh karena itu, pemilihan udang dengan mutu yang terbaik untuk dibekukan sangat penting. Menurut Recomended International Code of Practice for Shrimps or Prawns (CAC, 1993), pertimbangan umum dalam penanganan bahan untuk produk udang beku adalah: (i) udang merupakan bahan pangan sangat cepat mengalami kerusakan dan harus ditangani dengan hati-hati guna mencegah perkembangbiakan mikroorganisme; (ii) udang atau material lainnya yang telah mengalami penurunan mutu atau tercemar bahan asing tidak boleh diolah lebih lanjut untuk pangan; (iii) udang segar yang akan dibekukan harus mendapatkan perlakuan yang sama dengan udang yang dipasarkan dalam keadaan segar; dan (iv) udang segar yang akan diolah dengan pemasakan atau pengalengan harus mendapatkan perlakuan yang sama dengan yang dipasarkan dalam keadaan segar sejak penangkapan hingga diproses dengan panas.

B. MIKROBIOLOGI UDANG

Salah satu faktor penting yang menentukan kualitas udang, atau bahan pangan pada umumnya, adalah kandungan mikroorganismenya. Bahan pangan menjadi tidak dapat diterima secara mikrobiologis apabila terdapat pertumbuhan mikroba pembusuk maupun patogen. Mikroba pembusuk berperan dalam menghasilkan perubahan dari kualitas sensori pangan. Sedangkan mikroba patogen menjadikan pangan tersebut tidak aman untuk dikonsumsi (Walker dan Stringer, 1990). Meskipun beberapa faktor yang berhubungan dengan sumber kontaminasi dan parameter-parameter yang mempengaruhi pertumbuhan relatif sama untuk keduanya, namun masalah keamanan pangan harus lebih diutamakan.

Beberapa saat setelah ditangkap, udang akan segera mati dan mulai mengalami pembusukan. Proses dekomposisi udang merupakan hasil dari kombinasi antara pertumbuhan mikroba dan aktifitas enzim yang secara alami ada di dalam jaringan (Finne, 1982; Fieger dan Novak, 1961). Proses tersebut menghasilkan senyawa-senyawa yang mengakibatkan perubahan warna, off odor, dan off flavor (Fieger dan Novak, 1961).

Mikroba yang terdapat pada udang mencerminkan karakteristik mikrobiologis dari air dimana udang tersebut berasal (Ayres, et al., 1980). Jumlah mikroba yang terdapat pada udang utuh yang baru ditangkap berkisar antara 103 hingga 105 per gram. Umumnya bagian kepala mengandung kurang lebih tiga perempat bagian dari total mikroba yang ada (Ayres, et al., 1980).

Simmonds dan Lamprecht (1985) menyatakan bahwa pengaruh penanganan selama pengolahan terhadap populasi mikroba pada produk terdiri dari dua bentuk, yaitu terjadinya peningkatan jumlah mikroba yang terdapat pada produk akibat pertumbuhan, dan adanya mikroorganisme baru yang disebabkan oleh kontaminasi dari luar. Hal tersebut dapat diminimalkan dengan menjaga suhu pada setiap tahapan serendah mungkin, meningkatkan kesadaran pekerja, dan melaksanakan prosedur pembersihan dan desinfeksi secara teratur.

Usaha untuk mencegah penurunan mutu udang setidaknya meliputi dua masalah yang berbeda. Mempertahankan jumlah mikroorganisme dalam jumlah yang rendah dan mengontrol proses oksidasi senyawa phenol yang menghasilkan menghasilkan melanin. Reaksi ini dipicu oleh enzim phenolase yang secara alami terdapat di dalam jaringan menghasilkan penampakan bintik hitam (black spot) pada permukaan udang (Fieger dan Novak, 1961).

C. PERTUMBUHAN MIKROORGANISME

Secara umum, pola pertumbuhan mikroorganisme dengan pembelahan biner terjadi melalui beberapa fase. Todar (2007a) membagi pertumbuhan mikroorganisme menjadi empat fase, yaitu fase lag, fase log (eksponensial), fase stasioner, dan fase kematian. Gambaran umum pertumbumbuhan mikroorganisme dapat dilihat pada Gambar 1.

Fase lag merupakan fase awal di mana mikroba tersebut mulai berada pada lingkungan yang baru. Pada fase ini, mikroba belum dikatakan mengalami proses pertumbuhan. Periode ini digunakan untuk mengenali dan beradaptasi dengan kondisi lingkungan sebelum mulai tumbuh. Lamanya fase lag tergantung dari berbagai faktor yang meliputi, ukuran inokulum, waktu yang diperlukan untuk penyembuhan dari kerusakan fisik atau stres, dan waktu yang diperlukan untuk mensintesis enzim untuk menguraikan substrat yang baru.

Gambar 1. Kurva pertumbuhan mikroorganisme (Todar, 2007a)

Fase berikutnya adalah fase pertumbuhan logaritmik, di mana mikroba mulai melakukan pertumbuhan melalui pembelahan biner. Selama fase ini, terjadi peningkatan jumlah mikroba secara eksponensial sampai faktor yang mendukung pertumbuhannya mulai terbatas. Laju penambahan jumlah sel yang terbentuk sangat dipengaruhi oleh kondisi lingkungannya.

Pada fase stasioner, kondisi lingkungan seperti keberadaan nutrisi dan faktor lainnya mulai terbatas, sehingga laju pertumbuhannya mulai mengalami penurunan hingga akhirnya kondisi kesetimbangan tercapai. Tidak ada lagi peningkatan jumlah mikroba yang ada. Laju kematian sel sebanding dengan laju pertumbuhannya. Selama fase ini, jumlah mikroba yang ada sangat tinggi. Hal ini menyebabkan terjadinya kompetisi antar individu dalam memperebutkan nutrisi dan ruang bagi pertumbuhannya cukup ketat. Selain itu, zat metabolit yang dihasilkan juga semakin banyak.

Apabila inkubasi berlanjut setelah populasi mencapai fase stasioner, akan terjadi kematian sel yang semakin cepat. Fase ini disebut fase kematian. Selama fase ini, jumlah dari sel yang hidup akan turun secara eksponensial.

Marriott (1999) mengemukakan bahwa faktor yang dapat mempengaruhi kecepatan pertumbuhan mikroorganisme dapat dikelompokkan menjadi dua, yaitu faktor ekstrinsik dan intrinsik. Faktor ekstrinsik berhubungan dengan faktor lingkungan yang dapat mempengaruhi kecepatan pertumbuhan mikroba. Faktor ekstrinsik tersebut diantaranya adalah suhu, ketersediaan oksigen, dan kelembapan (RH). Sedangkan faktor intrinsik lebih berkaitan dengan kondisi substrat, yang meliputi aktifitas air (Aw), tingkat

keasaman (pH), potensial oksidasi-reduksi, dan keberadaan nutrisi yang diperlukan.

Tabel 2. Suhu Pertumbuhan Berbagai Kelompok Mikroorganisme (Todar, 2007b)

Suhu Pertumbuhan (°C) Grup

Minimum Optimum Maksimum Keterangan Psikrofil < 0 10-15 < 20 Tumbuh dengan baik pada

suhu rendah Psikrotrof 0 15-30 > 25

Dapat tumbuh pada suhu rendah tetapi lebih baik pada suhu moderat

Mesofil 10-15 30-40 < 45 Umumnya tumbuh pada hewan berdarah panas

Termofil 45 50-85 > 100

Kelompok ini bervariasi dalam hal suhu optimum dan

maksimum pertumbuhannya

Penggunaan istilah suhu minimum, optimum, dan maksimum, banyak digunakan untuk mendefinisikan kemampuan tumbuh mikroba pada suhu yang berbeda. Berdasarkan hal tersebut, Walker dan Betts (2000) mengelompokkan mikroba ke dalam empat kelompok utama, yaitu psikrofil, psikotrof, mesofil, dan termofil. Suhu pertumbuhan untuk masing-masing kelompok mikroba tersebut dapat dilihat pada Tabel 2 di atas.

D. PENGOLAHAN UDANG BEKU

Dalam pengolahan produk hasil perikanan, terdapat beberapa prinsip yang dapat dilakukan untuk mencegah laju kerusakannya, yaitu prinsip kehati-hatian, kebersihan, dan pendinginan. Kehati-hatian dalam penanganan sangat penting untuk menghindari kerusakan yang tidak perlu. Kebersihan secara umum berarti menghilangkan kotoran yang melekat pada permukaan bahan segera setelah ditangkap dengan pencucian dan meminimalkan kemungkinan terjadinya kontaminasi dengan selalu memperhatikan aspek higien dalam penanganannya. Selain itu, produk juga harus selalu dijaga dalam kondisi dingin (Graham et al., 1993).

Bahan baku udang yang dibawa ke fasilitas pengolahan membawa sejumlah besar mikroorganisme yang berasal dari perairan dari mana udang tersebut dipanen dan kontaminasi ketika penanganan. Alam, et al. (2003) mengemukakan bahwa mikroba yang terkandung dalam udang yang tiba di lokasi pengolahan dapat mencapai sekitar 106 cfu/g. Oleh karena itu, proses pencucian yang baik sangat diperlukan untuk mereduksi kandungan mikroorganisme tersebut.

Secara umum proses pencucian dapat dilakukan menggunakan air bersih dengan atau tanpa bahan desinfektan. Desinfektan yang biasa digunakan adalah klorin. Penggunaan air berklorin dalam pencucian udang berperan dalam mengurangi kontaminasi di permukaan bahan (Alam, et al., 2003). Dalam penerapannya, proses pencucian tersebut dapat dilakukan dengan perendaman (dipping) di dalam bak pencucian (wash tank procedure) maupun dengan cara penyemprotan larutan pencuci menggunakan tekanan tinggi. Andrews, et al. (2002) menyatakan bahwa kombinasi penggunaan penyemprotan dengan tekanan tinggi dan klorin lebih efektif dalam menurunkan jumlah mikroba pada udang dibandingkan dengan pencucian biasa menggunakan klorin.

Di PT CPB, pencucian udang dilakukan dengan cara perendaman dalam air tanpa penambahan klorin. Klorin tidak lagi digunakan karena adanya tuntutan konsumen yang tidak menginginkan penggunaan klorin pada proses pencucian. Hal ini didasarkan pada kekhawatiran akan resiko bahaya

kesehatan yang dapat ditimbulkan oleh kandungan klorin yang berlebihan pada produk. Interaksi antara klorin dengan komponen tertentu dalam bahan pangan dapat menghasilkan mutagen yang berbahaya bagi sel tubuh. Owusu-Yaw, et al. (1990) menyatakan bahwa komponen mutagen akan terbentuk ketika larutan klorin bereaksi dengan triptofan. Lebih lanjut Sen, et al. (1989) menambahkan bahwa senyawa turunan yang secara struktural mirip dengan triptofan juga dapat membentuk komponen mutagen ketika bereaksi dengan klorin.

Penggunaan air secara berulang pada proses pencucian udang dengan metode perendaman memberikan keuntungan bagi perusahaan, karena dapat mengurangi kebutuhan air untuk pengolahan. Akan tetapi, hal ini juga dapat menimbulkan resiko kontaminasi terhadap udang yang diproses dengan air tersebut. Pada air pencucian yang digunakan secara berulang tersebut akan terjadi akumulasi mikroorganisme sehingga jumlahnya terus mengalami peningkatan. Kandungan mikroorganisme yang tinggi pada air ini dapat menyebabkan rekontaminasi terhadap produk.

Untuk menghindari hal tersebut, perlu dilakukan penggantian air secara periodik untuk menjaga agar air tetap dalam kondisi yang baik. Dalam praktiknya, proses penggantian air dilakukan dengan berpedoman pada standar yang telah ditetapkan. Standar penggantian air pengolahan yang berlaku mulai 6 April 2007 di PT CPB dapat dilihat pada Tabel 3.

Tabel 3. Standar Penggantian Air Pengolahan Udang di PT CPB

No. Area Tempat Batas Penggunaan Air

1 wash tank I 150 blong @ ± 30 kg udang 2

receiving

(penerimaan) wash tank II 150 blong @ ± 30 kg udang 3 deheading feeder tank 70 keranjang @ ± 35 kg udang 4

deheading

(pemotongan kepala) bulk feeder tank 1 jam

5 wash tank III 3 jam

6 peeling feeder tank 2 jam

7 main process (proses utama) glazing 3 jam 8 cooling 2 jam 9 high risk

Selain air pencucian, penggantian air secara teratur juga dilakukan terhadap air yang digunakan untuk merendam produk dalam proses pendinginan (cooling) setelah pemasakan dan pelapisan es (glazing) setelah pembekuan. Cooling dilakukan untuk mempercepat penurunan suhu udang segera setelah pemasakkan. Hal ini diperlukan untuk mencegah terjadinya pertumbuhan kembali mikroba-mikroba tahan panas yang tidak mati pada suhu pemasakan. Selain itu juga agar udang masak tersebut cepat kembali berada pada suhu rendah sebelum diproses lebih lanjut. Glazing bertujuan mencegah terjadinya dehidrasi dan oksidasi produk selama penyimpanan dalam suhu rendah (Kanduri dan Eckhardt, 2002).

Pengolahan udang beku di Food Processing Plant PT CPB diawali dengan penerimaan bahan baku udang mentah di area penerimaan (receiving area). Kualitas bahan baku tersebut umumnya sangat baik. Hal ini disebabkan karena udang yang datang berasal dari tambak yang lokasinya dekat dengan pabrik pengolahan, sehingga proses transportasinya cukup singkat. Sesampainya di pabrik, udang dicuci dalam bak pencucian (wash tank) I yang berisi air dingin dengan suhu <5°C. Setelah itu udang dilewatkan pada vibrating screen untuk memisahkan kontaminan fisik seperti batu, kayu, serpihan karton dan sebagainya. Proses dilanjutkan dengan pencucian lagi dalam wash tank II sebelum dikelompokkan ukurannya menggunakan mesin grader. Udang yang keluar dari mesin grader ditempatkan dalam keranjang dengan kapasitas ± 35 kg udang untuk ditimbang.

Setelah ditimbang, udang dicuci dalam bak pengumpan proses pemotongan kepala (deheading feeder tank). Kemudian proses pemotongan kepala dilakukan secara manual oleh pekerja. Proses ini bertujuan untuk menghilangkan kepala, dimana bagian inilah yang paling banyak mengandung kotoran. Menurut Ayres, et al. (1980), bagian kepala mengandung kurang lebih tiga perempat bagian dari total mikroba yang ada. Selain itu di bagian kepala ini juga terdapat organ yang kaya akan berbagai enzim yang dapat mempercepat laju kerusakan udang (Kanduri dan Eckhardt, 2002).

Pada saat pemotongan kepala, sebagian kotoran yang berasal dari kepala sangat mungkin mengkontaminasi bagian tubuhnya. Oleh karena itu,

udang hasil pemotongan kepala dicuci lagi dalam bulk feeder tank dan wash tank III sebelum diproses lebih lanjut. Setelah itu, udang ditransfer menuju mesin grader untuk dikelompokkan lagi berdasarkan ukurannya. Kemudian udang diarahkan menuju lini proses berikutnya sesuai dengan jenis produk yang akan dibuat.

Secara umum lini proses utama yang terdapat pada area main process ini terdiri dari dua macam, yaitu lini konvensional dan lini value added. Lini konvensional merupakan lini produksi yang memproduksi udang beku dengan tanpa pengolahan lebih lanjut. Udang biasanya langsung diarahkan menuju proses pembekuan. Pada beberapa produk, sebelum dibekukan, udang terlebih dahulu direndam dalam larutan garam selama 2-3 jam. Setelah pembekuan, proses selanjutnya adalah pemberian lapisan es (glazing) pada produk. Glazing dilakukan dengan cara mencelupkan udang beku ke dalam air dingin selama beberapa detik. Air yang menempel pada udang tersebut akan membeku dan membentuk lapisan es yang menyelimuti produk. Setelah itu, produk dikemas dan disimpan di dalam cool room untuk kemudian siap dijual. Pada lini proses value added, udang diolah lebih lanjut menjadi produk yang memiliki nilai tambah lebih tinggi. Pada bagian ini, udang mengalami beberapa proses tambahan, diantaranya adalah pengupasan kulit (peeling), pembelahan punggung, pembuangan usus (deveinning), dan lain-lain. Proses-proses tersebut dilakukan secara manual oleh para pekerja. Udang yang akan memasuki lini proses value added, dicuci terlebih dahulu dalam bak pengumpan proses pengupasan (peeling feeder tank). Udang yang telah siap dibekukan ditransfer menuju bagian pembekuan.

Untuk menghasilkan produk masak, udang dimasak menggunakan alat pemasak yang bekerja dengan media pemanas berupa uap (steam). Lama waktu dan suhu proses pemasakan tergantung dari jenis produk, ukuran, dan alat pemasak yang digunakan. Udang yang telah mengalami pemasakan umumnya mempunyai suhu cukup tinggi, yaitu sekitar 75°C sampai 85°C. Segera setelah pemasakan, udang langsung mengalami pendinginan (cooling) untuk mempercepat penurunan suhunya. Pendinginan ini dilakukan dengan merendam udang dalam campuran air dan es.

Setelah itu, udang diarahkan menuju mesin pembekuan. Proses pembekuan ini dianggap telah cukup apabila suhu udang sudah mencapai <18°C. Selanjutnya dilakukan proses pelapisan es (glazing) dengan cara mencelupkan udang beku ke dalam bak yang berisi air dingin selama beberapa detik. Kemudian udang didiamkan selama beberapa menit agar air yang ada di permukaan membeku. Setelah itu udang siap untuk dikemas. Diagram alir proses pengolahan udang di PT CPB dapat dilihat pada Lampiran 2.

E. RANTAI DINGIN

Selain masalah kebersihan dan sanitasi, dalam pengolahan udang juga dikenal istilah rantai dingin (cold chain), yaitu sejak ditangkap sampai pengolahan lebih lanjut hendaknya tetap berada atau disimpan pada suhu mendekati 0°C (Moeljanto, 1982). Metode pendinginan yang banyak diterapkan oleh industri pengolahan udang adalah dengan menggunakan es. Graham et al. (1993) menyebutkan bahwa penggunaan es sebagai medium pendinginan mempunyai beberapa keuntungan, yaitu besarnya kapasitas pendinginan (cooling capacity) untuk setiap berat atau volume es, tidak berbahaya, mudah dipindahkan dan relatif murah.

Segera setelah es dicampurkan pada produk perikanan yang hangat, panas mengalir dari bahan ke es dan mencairkannya. Air yang berasal dari es yang mencair tersebut mengalir di atas bahan sambil menyerap panas sehingga suhunya naik. Air tersebut kembali didinginkan ketika mengalami kontak lagi dengan es. Untuk mendapatkan efek pendinginan bahan yang optimal, jumlah atau luas permukaan bahan yang mengalami kontak dengan es harus sebesar mungkin (Graham et al., 1993).

Selama pendinginan, kandungan mikroorganisme pada produk pangan tidak tetap, tetapi sangat dipengaruhi oleh banyak faktor, terutama waktu dan suhu pendinginan (Walker dan Betts, 2000). Kemampuan mikroba untuk tumbuh pada suhu rendah sangat bervariasi. Mikroba-mikroba yang tahan suhu rendah dapat mendominasi mikroflora yang ada pada produk tersebut.

Penurunan suhu berakibat pada penurunan laju kerusakan pangan. Hal ini tidak hanya berhubungan dengan perubahan kimiawi dan biokimiawi

dalam pangan, tetapi juga aktifitas mikroba (Walker dan Betts, 2000). Ketika temperatur dari substrat yang mengandung berbagai jenis populasi mikroba diturunkan, maka akan terjadi peningkatan fase lag dari kurva pertumbuhan, dan diikuti oleh kematian secara bertahap dari beberapa jenis mikroba, yaitu pada saat suhu minimum pertumbuhannya tercapai (Shewan, 1961). Gambaran umum pengaruh suhu terhadap pertumbuhan mikroorganisme dapat dilihat pada Gambar 2. Seiring dengan penurunan suhu, fase lag sebelum pertumbuhan terjadi menjadi lebih panjang dan laju pertumbuhan juga mengalami penurunan.

Gambar 2. Pengaruh suhu terhadap pertumbuhan mikroorganisme (Walker dan Betts, 2000).

Walker dan Betts (2000) menyatakan bahwa suhu dapat menentukan kecepatan reaksi fisikokimia dan sebagai konsekuensinya juga berpengaruh pada sistem biologis. Herbert (1989) menambahkan, pengaruh suhu terhadap pertumbuhan sel mikroba meliputi masalah kompleks, termasuk di dalamnya struktur dan sifat osmosis membran sel, kebutuhan nutrisi, tingkat penyerapan substrat, respirasi, serta berbagai aktifitas enzim lainnya.

IV. METODOLOGI PENELITIAN

A. BAHAN DAN ALAT 1. Bahan

Bahan utama yang digunakan adalah udang (Litopenaeus vannamei), es curah, air, alkohol 70 %. Penelitian tentang efektifitas rantai dingin menggunakan dua jenis udang, yaitu udang mentah tanpa kepala (headless) dan udang masak tanpa kulit (cooked and peeled). Udang tersebut diperoleh dari food processing plant PT CPB.

Media untuk analisa mikrobiologi meliputi Peptone Water, larutan pengencer NaCl 0.85%, Plate Count Agar (PCA), Lauryl Sulphate Tryptose (LST) broth, Brilian Green Lactose Bile (BGLB) broth, EC broth, Levine s eosin-methylene blue (L-EMB) agar, tryptone broth, MR-VP broth, Simmons Citrate Agar (SCA), Kovacs reagent, Voges-Proskauer reagent, dan indikator merah metil (methyl red).

2. Alat

Alat-alat yang digunakan adalah termometer digital (TFA/AI 368), timbangan digital (AND/SK-1000WP), baskom plastik ukuran ±6 L, styrofoam box (44cmx28cmx24cm), stopwatch, pinset, gunting, kantong plastik steril, pipet, bunsen, botol semprot, batang pengaduk, korek api, cool box, cawan petri, tabung reaksi, vortex, jarum ose, stomacher, water bath, dan inkubator.

B. METODE PENELITIAN

1. Evaluasi Standar Penggantian Air terhadap Mutu Mikrobiologi Udang

Penelitian ini dilakukan dengan menguji mutu mikrobiologis udang setelah mengalami pencucian, cooling, dan glazing di berbagai tahapan pengolahan. Pengambilan sampel dilakukan secara aseptis pada

saat proses produksi sedang berlangsung di tempat-tempat yang telah ditentukan (Tabel 4) pada kondisi akhir menjelang penggantian air berdasarkan waktu atau tonase udang, sesuai dengan standar penggantian air yang berlaku. Sampel yang diambil adalah sampel air dalam bak, udang sebelum masuk bak, dan sampel udang yang keluar dari bak. Sampel air diambil secara acak di beberapa titik di dalam bak sebanyak ±50 mL dan ditempatkan dalam tabung reaksi steril. Pengambilan sampel udang dilakukan secara acak dengan mengambil sejumlah udang sebanyak ± 500 gram dan ditempatkan di dalam plastik steril. Kemudian dari sampel tersebut, diambil lagi secara acak sebanyak ± 100 gram udang, dan selanjutnya dipersiapkan untuk keperluan analisa mikrobiologi yang meliputi total plate count, total coliform, dan E coli. Kemudian dilakukan evaluasi untuk mengetahui apakah standar penggantian air yang diterapkan masih cukup baik dalam mencegah rekontaminasi mikroba terhadap produk.

Tabel 4. Tempat Pengambilan Sampel

No. Area Tempat

1 wash tank I

2 receiving (penerimaan) wash tank II

3 deheading feeder tank

4

deheading

(pemotongan kepala) bulk feeder tank

5 wash tank III

6 peeling feeder tank

7 main process (proses utama) glazing 8 cooling 9 high risk

(resiko tinggi) glazing

2. Evaluasi Efektifitas Rantai Dingin

Penelitian ini dilakukan untuk mengetahui efektifitas rantai dingin dalam mempertahankan mutu mikrobiologis udang yang diterapkan dalam proses produksi. Penelitian dilakukan terhadap udang mentah tanpa kepala dan udang masak sebelum pembekuan. Udang dipertahankan suhunya pada 7°C dan 5°C selama 4 jam untuk udang masak atau 8 jam untuk

udang mentah. Suhu tersebut merupakan batas suhu udang mentah dan masak maksimal selama proses produksi berdasarkan HACCP perusahaan tahun 2007. Pengambilan sampel dilakukan setiap interval 1 jam untuk udang dan 2 jam untuk air. Kemudian dilakukan analisa mikrobiologi terhadap sampel tersebut yang meliputi total plate count, total coliform, dan E coli.

Udang sebanyak 2 kg ditempatkan di dalam wadah steril yang bertutup dan diberi air sebagai medium untuk meratakan panas. Suhu air diturunkan hingga 7 ºC atau 5 ºC (sesuai dengan perlakuan) dengan cara merendam wadah di dalam campuran air dan es. Termometer sebanyak dua buah dipasang untuk memantau suhu air dan suhu pusat udang. Setelah suhu percobaan tercapai, stopwatch dihidupkan dan dilakukan sampling terhadap udang dan air jam ke-0. Suhu air dijaga agar tetap berada pada suhu percobaan dengan toleransi ± 0,4 ºC. Kontrol suhu air dilakukan secara manual. Untuk menurunkan suhu, wadah direndam di dalam campuran air dan es, sedangkan untuk menaikkannya kembali, wadah dikeluarkan dan ditempatkan pada suhu ruang.

Gambar 3. Disain perlengkapan untuk mempertahankan suhu udang

air + udang

wadah bertutup termometer pengaduk

styrofoam box

C. METODE ANALISIS 1. Persiapan Sampel

Sebelum dilakukan analisa, sampel udang perlu dipersiapkan terlebih dahulu. Udang dipotong-potong menggunakan gunting dan pinset steril, dimasukkan ke dalam plastik steril dan ditimbang masing-masing sebanyak 25 gram. Semua kegiatan tersebut dilakukan secara aseptis di dalam ruang persiapan sampel laboratorium. Sampel yang telah dipreparasi ditempatkan dalam box pendingin untuk dibawa ke ruang analisa laboratorium. Kemudian sampel udang tersebut dihancurkan menggunakan stomacher selama dua menit dengan ditambahkan 225 mL peptone water. Diperoleh suspensi sampel udang dengan tingkat pengenceran 0,1.

2. Total Plate Count (TPC) (BAM FDA, 2001).

Sampel diencerkan secara homogen pada tingkat pengenceran yang sesuai. Sejumlah contoh sebanyak 1 ml dari pengenceran yang dikehendaki, dimasukkan ke dalam cawan petri steril, kemudian ditambah 12 - 15 ml plate count agar steril yang telah didinginkan (45 ± 1 0C) dan digoyangkan supaya contoh menyebar rata. Biarkan hingga memadat. Lalu diinkubasikan secara terbalik pada suhu 35 °C selama 48 jam. Koloni yang ada dihitung sebagai total mikroba dengan satuan cfu (coloni forming unit). Jumlah koloni dalam contoh dapat dihitung sebagai berikut:

C N =

[ (1 * n1) + (0.1 * n2) ] * (d)

Dimana N = jumlah koloni per ml atau g produk C = jumlah semua koloni yang dihitung n1 = jumlah cawan pada pengenceran pertama

n2 = jumlah cawan pada pengenceran kedua

3. Total coliform (BAM FDA, 2002).

Sampel diencerkan secara homogen pada tingkat pengenceran yang sesuai. Vortex semua suspensi sampel selama tujuh detik. Sebanyak 1 mL suspensi dipindahkan ke dalam tiga tabung yang telah berisi media LST broth untuk masing-masing pengenceran, dan kemudian diinkubasikan pada suhu 35 °C selama 48 jam. Catat tabung yang keruh dan terbentuk gas di dalam tabung durham sebagai tabung positif. Dari tabung yang positif tersebut, dipindahkan sebanyak 1 mL suspensi ke dalam tabung BGLBB, dan diinkubasikan pada suhu 35 °C selama 48 jam. Diamati adanya pembentukan gas pada tabung durham. Catat jumlah tabung yang positif pada tabung BGLBB untuk masing-masing pengenceran. Nilai MPN ditentukan berdasarkan kombinasi tabung MPN yang positif dengan merujuk nilainya pada tabel MPN (Lampiran 4). Untuk keperluan perhitungan dan penyajian grafik, nilai MPN <3.0 ditulis dan dihitung sebagai 3.0, namun dalam interpretasi data tetap digunakan nilai yang sebenarnya.

4. Uji Escherichia coli (BAM FDA, 2002).

Dari masing-masing tabung LST broth yang positif pada uji penduga, dipindahkan sebanyak 1 mL suspensi ke dalam tabung EC broth. Tabung diinkubasikan pada water bath dengan suhu 45,5°C selama 48 jam. Diamati adanya pembentukan gas pada tabung durham. Masing-masing tabung EC broth yang positif terbentuk gas dikocok perlahan, kemudian diambil suspensinya sebanyak satu loop dan digoreskan pada media LEMBA. Kemudian diinkubasikan selama 18-24 jam pada suhu 35°C. Setelah itu diamati adanya koloni tipikal E coli yang berwarna gelap dan datar, dengan atau tanpa penampakan hijau metalik. Koloni yang positif tersebut kemudian digoreskan pada agar miring TSA dan diinkubasikan pada suhu 35°C selama 18-24 jam dan digunakan untuk uji biokimia lanjut (IMViC) berikutnya. Uji biokimia yang dilakukan meliputi:

• Uji Indol

Kultur diinokulasikan pada media tryptone broth dan diinkubasikan selama 24 jam pada suhu 35°C. Uji indol dilakukan dengan menambahkan Kovacs reagent. Munculnya warna merah pada lapisan permukaan menunjukkan reaksi positif.

• Methyl Red

Kultur diinokulasikan pada medium MR-VP broth selama 48 jam pada suhu 35°C. Kemudian ditambahkan 5 tetes indikator methyl red. Terbentuknya warna merah menunjukkan hasil positif, sedangkan warna kuning menunjukkan hasil negatif.

• Voger-Proskauer

Kultur diinokulasikan pada medium MR-VP broth yang lain selama 48 jam pada suhu 35°C. Tambahkan 0,6 mL larutan -naphthol dan 0,2 mL KOH 40 %, kocok dan tambahkan sedikit creatine. Kocok dan biarkan selama dua jam. Uji positif apabila terbentuk warna pink. • Citrate

Kultur diinokulasikan pada medium SCA dan inkubasikan selama 96 jam pada suhu 35°C. Adanya perubahan warna media menunjukkan reaksi positif.

Uji biokimia (IMViC) menunjukkan positif E coli apabila menghasilkan pola ++-- (biotipe 1) atau -+-- (biotipe 2). Nilai MPN ditentukan berdasarkan kombinasi tabung MPN yang positif dengan merujuk nilainya pada tabel MPN. Untuk keperluan perhitungan dan penyajian grafik, nilai MPN <3.0 ditulis dan dihitung sebagai 3.0, namun dalam interpretasi data tetap digunakan nilai yang sebenarnya.

V. HASIL DAN PEMBAHASAN

A. EVALUASI STANDAR PENGGANTIAN AIR

Penelitian ini dilakukan dengan melakukan uji mikrobiologi terhadap sampel udang dan air yang diambil pada setiap tahapan proses pencucian, pendinginan (cooling) dan glazing. Pengambilan sampel dilakukan pada saat menjelang penggantian air, dengan asumsi, pada saat tersebut air dalam kondisi yang paling kotor sehingga memungkinkan terjadinya rekontaminasi. 1. Kandungan Total Mikroba pada Air dan Pengaruhnya terhadap

Kandungan Total Mikroba Udang

Hasil uji mikrobiologi menunjukkan bahwa kandungan mikroba air pada saat mendekati penggantian untuk proses pencucian adalah lebih dari 4.3 log cfu/g (Gambar 4). Nilai tersebut lebih tinggi dari pada kondisi air bersih sebelum digunakan untuk pencucian udang. Mengacu pada standar yang berlaku di perusahaan, air bersih yang digunakan dalam pengolahan maksimum mengandung mikroba sebanyak 100 cfu/mL. Total mikroba yang lebih tinggi pada air pencucian tersebut terjadi karena adanya akumulasi mikroorganisme yang berpindah dari udang yang mengalami pencucian. Sebagian mikroba yang terdapat pada permukaan udang tersuspensi ke dalam air ketika proses pencucian terjadi.

Berbeda halnya dengan pencucian yang menggunakan larutan desinfektan seperti klorin atau klorin dioksida, pada pencucian dengan air biasa tidak terjadi proses inaktivasi mikroba. Terjadinya reduksi mikroba pada permukaan udang disebabkan oleh perpindahan mikroba dari udang ke air, sehingga jumlah mikroba pada air pencucian akan mengalami peningkatan. Dengan demikian, kandungan total mikroba pada sistem tersebut akan tetap.

Pada pencucian yang menggunakan larutan desinfektan terjadi inaktivasi mikroba. Karena itu, pencucian menggunakan larutan 27

desinfektan umumnya lebih efektif dibandingkan dengan penggunaan air biasa. Andrews, et al. (2002) mengemukakan bahwa percucian dengan larutan klorin pada konsentrasi 20 ppm dapat mereduksi mikroba 1-2 log lebih besar dari pada kontrol (pencucian dengan air).

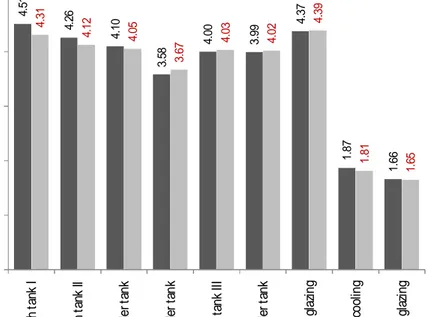

4.41 4.37 4.38 4.66 4.38 4.32 2.00 1.65 1.69 0 1 2 3 4 5 wa sh ta nk I wa s h ta nk II d eh ea d in g feeder ta n k b u lk feed er ta n k w a shi ng ta nk III pe el in g feede r ta n k ra w pr odu c t g la z ing c oo li ng cook ed p ro d u c t g la zi ng lo g c fu/ m L

Lokasi di ruang pengolahan

Gambar 4. Kandungan total mikroba pada air pengolahan udang beku Pada proses glazing, kondisi air hingga menjelang penggantian masih cukup baik. Hal ini terlihat dari hasil uji mikrobiologi yang menunjukkan bahwa kandungan total mikrobanya kurang dari 2 log cfu/g. Hal ini disebabkan karena tidak adanya perpindahan mikroba dari udang ke air seperti halnya pada proses pencucian. Udang yang mengalami pencelupan dalam proses glazing, berada dalam kondisi beku, sehingga mikroba pada udang tersebut akan terikat kuat dengan air yang membeku di dalam matriks tubuh udang dan tidak akan mudah mencemari air disekitarnya. Selain itu, udang yang keluar dari mesin pembeku bersuhu sangat rendah, sehingga air glazing yang berada di sekitar udang cepat mengalami pembekuan dan melapisi permukaannya.

Kondisi yang hampir sama juga terjadi pada proses pendinginan (cooling) untuk produk udang masak, di mana kandungan total mikroba pada airnya adalah sebesar 1.65 log cfu/g. Sebagian besar mikroba yang terdapat pada udang telah mati akibat proses pemasakan. Apabila masih ada yang masih bertahan kemungkinan adalah mikroba yang tahan panas dan berada di dekat pusat udang yang mendapatkan panas paling sedikit. Oleh karena itu, kemungkinan terjadinya transfer mikroba dari udang ke air cooling sangat kecil.

Proses cooling dilakukan untuk mempercepat penurunan suhu udang segera setelah pemasakkan. Hal ini diperlukan untuk mencegah terjadinya pertumbuhan kembali mikroba-mikroba tahan panas yang tidak mati pada suhu pemasakan. Selain itu juga agar udang masak tersebut cepat kembali berada pada suhu rendah sebelum diproses lebih lanjut.

Faktor yang memungkinkan terjadinya peningkatan jumlah total mikroba pada air glazing dan cooling adalah kontaminasi dari alat-alat yang digunakan serta lingkungan yang ada di sekitarnya, termasuk para pekerja yang menangani proses tersebut. Oleh karena itu, kondisi yang saniter pada alat dan lingkungan kerja harus selalu terjaga dengan menjalankan prosedur sanitasi dan prosedur kerja yang benar.

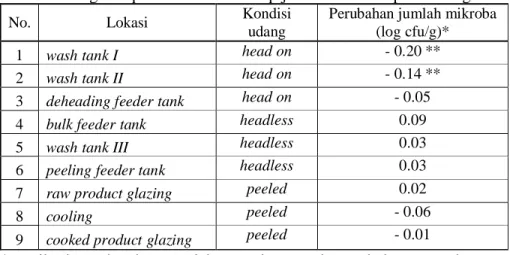

Gambar 5 menyajikan data jumlah mikroba pada udang dari berbagai tempat pengolahan. Jumlah mikroba pada udang mentah di awal proses pengolahan sebelum memasuki wash tank I sebesar 4,5 log cfu/g. Udang pada wash tank II dan deheading feeder tank masing-masing mengandung 4,3 dan 4,1 log cfu/g mikroba. Nilai ini lebih rendah dibandingkan udang di awal proses pengolahan. Hal ini terjadi karena adanya efek pencucian yang mereduksi mikroba pada udang. Pada tahap pengolahan berikutnya, udang yang berada di bulk feeder tank diketahui mengandung 3,6 log cfu mikroba, dimana udang tersebut merupakan hasil pemotongan kepala. Proses pemotongan kepala ternyata mampu mereduksi mikroba pada udang dalam jumlah yang cukup tinggi. Hal ini disebabkan oleh kondisi alami bagian kepala di mana terdapat mikroba dalam jumlah yang lebih besar dibandingkan dengan bagian udang

lainnya. Ayres, et al. (1980) menyebutkan bahwa bagian kepala umumnya mengandung kurang lebih tiga perempat bagian dari total mikroba yang ada pada udang.

4. 51 4. 26 4.10 3. 58 4.00 3.99 4.37 1.87 1.66 4.31 4.12 4.05 3.67 4.03 4.02 4.39 1.81 1. 65 0 1 2 3 4 5 w as h tank I w as h tank II de hea di ng fe eder ta nk bul k fe ede r ta n k wa shi ng ta nk II I p ee ling fee de r t ank ra w prod uc t g la zi ng coo ling co ok ed pr oduc t g la zi ng log cf u/ g

Lokasi di ruang pengolahan

udang sebelum perendaman udang setelah perendaman

Gambar 5. Kandungan total mikroba pada udang

Udang yang berada pada washing tank III dan peeling feeder tank mengandung sekitar 4 log cfu/g mikroba. Nilai tersebut tampak lebih tinggi dibandingkan dengan jumlah mikroba pada bulk feeder tank. Hal ini bisa diakibatkan oleh terjadinya kontaminasi mikroba pada saat proses transfer udang dari bulk feeder tank menuju washing tank III dari alat (konveyor) yang digunakan. Hasil uji terhadap udang mentah setelah pembekuan menunjukkan total mikroba yang ada sebesar 4,4 log cfu/g. Sedangkan pada udang masak diketahui jumlah mikroba pada produk setelah pemasakan dan setelah pembekuan masing-masing sebesar 1,9 dan 1,7 log cfu/g. Rendahnya jumlah mikroba pada udang masak disebabkan

oleh adanya proses pemasakan yang dapat membunuh sebagian besar mikroba pada udang tersebut.

Setelah perendaman (dipping), jumlah total mikroba pada udang mengalami perubahan bila dibandingkan dengan sebelumnya. Pada proses pencucian dalam wash tank I, wash tank II, dan deheading feeder tank, kandungan mikroba udang setelah perendaman lebih rendah. Namun sebaliknya, pada pencucian dalam bulk feeder tank, wash tank III, dan peeling feeder tank nilainya lebih tinggi. Begitu juga dengan proses glazing untuk produk mentah yang terlihat mengalami kenaikan. Sedangkan untuk produk masak, baik dalam proses pendinginan (cooling) maupun glazing nilainya tercatat lebih kecil dibandingkan sebelumnya. Pengaruh perendaman terhadap jumlah mikroba pada udang dapat dilihat pada Tabel 5.

Tabel 5. Pengaruh perendaman terhadap jumlah mikroba pada udang

No. Lokasi Kondisi

udang

Perubahan jumlah mikroba (log cfu/g)*

1 wash tank I head on - 0.20 **

2 wash tank II head on - 0.14 ** 3 deheading feeder tank head on - 0.05 4 bulk feeder tank headless 0.09

5 wash tank III headless 0.03

6 peeling feeder tank headless 0.03 7 raw product glazing peeled 0.02

8 cooling peeled - 0.06

9 cooked product glazing peeled - 0.01

* mikroba pada udang setelah perendaman-udang sebelum perendaman ** signifikan pada =0.05

Hasil uji statistik menunjukkan bahwa terdapat perbedaan jumlah mikroba yang signifikan antara udang sebelum dan setelah perlakuan perendaman pada proses pencucian dalam wash tank I dan wash tank II (Lampiran 5). Hal ini menunjukkan bahwa secara statistik, proses pencucian pada kedua tempat tersebut mampu mereduksi mikroba pada udang. Walaupun penurunan jumlah yang terjadi hanya 0.20 dan 0.14 log cfu/g untuk masing-masing tempat tersebut. Sedangkan di tempat