MEKANISME TUMBUH TINGGI

KRAN MENARA

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

JurusanTeknik Mesin

Disusun Oleh : PUTU ADI NUGRAHA J.

NIM : 035214017

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

THE GROWING MECHANISM OF

TOWER CRANE

FINAL PROJECT

Presented As Partial Fulfillment Of The Requirements To ObtainSarjana Teknik Degree

In Mechanical Engineering

By

PUTU ADI NUGRAHA J. Student Number : 035214017

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

PERNYATAAN

Saya menyatakan dengan sesungguhnya bahwa skripsi ini adalah asli hasil karya

saya dan tidak terdapat karya yang pernah diajukan untuk memperoleh gelar

kesarjanaan di Perguruan Tinggi, dan sepanjang sepengetahuan saya juga tidak

terdapat karya atau pendapat yang pernah ditulis atau dipublikasikan oleh orang

lain, kecuali yang secara tertulis disebutkan sumbernya dalam naskah dan dalam

daftar pustaka.

Yogyakarta, 5 Desember 2007

PERSEM BAHAN

Karya Tulis I ni Kupersembahkan Kepada Yang Kuyakini : I da Sanghyang Widhi Wasa yang senantiasa memmberikan perlindungan, kesehatan dan berkah kepada keluarga dan penulis,

I da Bhatara Surya, I da Bhatara Kawitan, I da Bhatara Taksu yang senantiasa melindungi, memberikan tunt unan dan kesehatan kepada penulis

Kedua Orang Tuaku I Putu Sukarya dan Ni M ade Suparmiati, kedua adikku M ade Bayu M artayoga dan Nyoman Wahyu D iat mika Pranata yang senantiasa memberikan dukungan, semangat dan doa

Novi tersayang, you re really my first valentine

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma:

Nama : Putu Adi Nugraha J.

Nomor Mahasiswa : 035214017

Demi pengembangan ilmu pengetahuan, saya memberian kepada Perpustakaan

Universitas Sanata Dharma karya ilmiah saya yang berjudul:

Mekanisme Tumbuh Tinggi Kran Menara

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan

kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan,

mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan

data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau

media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya

maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya

sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya.

Dibuat di Yogyakarta

Pada tanggal: 14 Februari 2008

Yang menyatakan

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Ida Sanghyang Widhi Wasa,

Tuhan Yang Maha Esa yang telah melimpahkan rahmat dan bimbingan-Nya

sehingga penulis dapat menyelesaikan penyusunan skripsi ini yang merupakan

salah satu syarat untuk meraih gelar sarjana di Jurusan Teknik Mesin Fakultas

Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

Penyusunan skripsi ini tidak terlepas dari bantuan berbagai pihak sehingga

pada kesempatan ini, penulis ingin menyampaikan ucapan terima kasih kepada :

1. Bapak Budi Sugiharto, S.T.,M.T. selaku Ketua Jurusan Teknik Mesin

Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Raden Benedictus Dwiseno Wihadi, S.T.,M.Si. selaku dosen

pembimbing yang telah membimbing penulis dalam penyusunan dan

penyelesaian tugas akhir.

3. Seluruh Dosen Jurusan Teknik Mesin Fakultas Sains dan Teknologi

Universitas Sanata Dharma atas semua ilmu yang telah diberikan dan

semoga dapat bermanfaat bagi semuanya.

4. Seluruh staf pengajar dan karyawan di Jurusan Teknik Mesin Fakultas

Sains dan Teknologi Universitas Sanata Dharma, yang telah membantu

penulis selama kuliah hingga selesainya penyusunan tugas akhir ini.

5. Kedua orang tuaku Bapak I Putu Sukarya dan Ibu Ni Made Suparmiati,

kedua adikku Made Bayu Martayoga dan Nyoman Wahyu Diatmika

dorongan kepada penulis sehingga penyusunan tugas akhir ini dapat

terselesaikan.

6. Seluruh teman-teman Teknik Mesin (Landung, Yoga, Ade, Aan, Moyo

dll) yang telah memberikan bantuan dalam bentuk moril maupun material

hingga tugas akhir ini dapat terselesaikan.

7. Seluruh teman-teman Stupid Fruit Camp : Kakul, Sepur, Gepenk

(terimakasih pinjaman printernya), Genks, Made S. dan Santi terimakasih

telah menemani dan mendengarkan keluh-kesahku selama ini.

Penyusun menyadari bahwa penulisan tugas akhir ini masih jauh dari kata

sempurna disebabkan masih banyaknya kesalahan dan kekurangan serta

keterbatasan yang penyusun rasakan yang ada pada diri penyusun sendiri. Oleh

karena itu penyusun sangat mengharapkan masukan baik berupa saran maupun

kritik yang ersifat membangun dari berbagai pihak untuk karya ini.

Akhir kata, semoga sesuatu yang telah dicapai penulis dalam bentuk karya

tugas akhir ini dapat bermanfaat baik bagi penyusun sendiri maupun bagi

pembaca demi kemajuan kita bersama. Terimakasih

Yogyakarta, 5 Desember 2007

Penulis,

INTISARI

MEKANISME TUMBUH TINGGI KRAN MENARA

Putu Adi Nugraha J. NIM : 035214017 Universitas Sanata Dharma

Yogyakarta 2008

Tower crane memiliki peranan yang sangat vital pada pembangunan dan konstruksi bangunan-bangunan tinggi. Untuk mencapai ketinggian yang diinginkan, diperlukan sebuah mekanisme yang dapat menumbuh-tinggikan tower crane tanpa bantuan dari alat yang lain. Mekanisme inilah yang disebut sistem tumbuh tinggi (growing system) yang bekerja berdasarkan sistem hidrolik. Pada tugas akhir ini akan dirancang sebuah growing sistem piston tunggal dengan beban angkat 15 ton. Semua perhitungan mengacu pada sebuah tower crane merk GRU EDILMAC E-751.

ABSTRACT

THE GROWING MECHANISM OF TOWER CRANE

Putu Adi Nugraha J. Student Number : 035214017

Sanata Dharma University Yogyakarta

2008

Tower crane has very important role in build and construction high buildings. To reach the level, a mechanism that can grow the tower crane without any helps from another things is needed. This mechanism is called the growing system that works based on hidraulic system. In this final project, there would be designed a single piston growing system which could lift 15 tons load. All of the calculations refered to a brand of tower crane GRU EDILMAC E-751.

DAFTAR ISI

HALAMAN JUDUL ………...i

HALAMAN PENGESAHAN ...iii

HALAMAN PERNYATAAN ...v

HALAMAN PERSEMBAHAN ...vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS...vii

KATA PENGANTAR... viii

INTISARI... x

ABSTRACT...xi

DAFTAR ISI ... xii

DAFTAR LAMPIRAN ... xiv

DAFTAR GAMBAR ...xv

BAB I PENDAHULUAN... 1

1.1 Mekanisme Gerakan Tower Crane ... 2

1.1.1 Gerakan Pengangkatan (Hoisting) ... 2

1.1.2 Gerakan Pejalan (Travelling) ... 3

1.1.3 Gerakan Berputar (Slewing) ... 3

1.2 Bagian-bagian Tower Crane ... 5

1.2.1 Beban dan Lengan Pengimbang ... 5

1.2.2 Kabin ... 5

1.2.3 Lengan Angkat (Boom) ... 5

1.3 Batasan Masalah ... 7

BAB II PENGANTAR GROWING SYSTEM... 8

2.1 Cara Kerja Growing System... 8

2.2 Bagian-bagian Growing System...15

BAB III PERANCANGAN GROWING SYSTEM………...19

3.1 Perancangan Piston dan Batang Piston………..………....20

3.2 Pemilihan Pompa……….………..33

3.3 Pemilihan Fluida Hidrolik………...………..37

3.4 Pemilihan Selang Hidrolik………38

3.5 Seal………39

3.6 Pemilihan Motor Listrik………40

3.7 Kopling……….46

BAB IV KESIMPULAN DAN PENUTUP………...52

4.1 Kesimpulan...52

4.2 Penutup...56

DAFTAR PUSTAKA

DAFTAR LAMPIRAN

LAMPIRAN 1 Tabel Ukuran Modul Batang Piston

LAMPIRAN 2 Tabel Katalog Pompa Roda Gigi

LAMPIRAN 3 Grafik Daya Teoritis

LAMPIRAN 4 Tabel Fluida Industri

LAMPIRAN 5 Tabel Katalog Selang Hidrolik

LAMPIRAN 6 Tabel Katalog Motor Listrik

LAMPIRAN 7 Tabel Bentuk dan Ukuran Kopling Flens Kaku

LAMPIRAN 8 Tabel Bahan Flens dan Baut

LAMPIRAN 9 Tabel Pemilihan Pasak

DAFTAR GAMBAR

Gambar 1.1 Penggunaan Tower Crane Pada Pembangunan Gedung………….... 2

Gambar 1.2 Mekanisme Pengangkatan... 2

Gambar 1.3 Gerak Pejalan Trolli pada boom...3

Gambar 1.4 Slewing Unit...3

Gambar 1.5 Bagian-bagian Tower Crane………..………..4

Gambar 1.6 Rangka Menara dan Growing System Tower Crane………….……..6

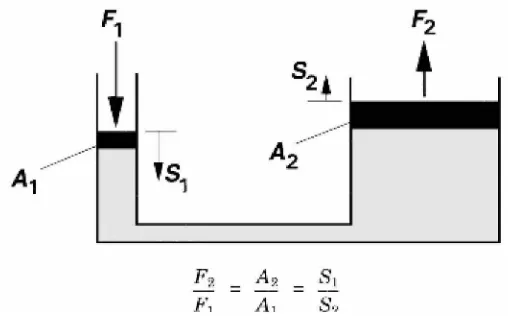

Gambar 2.1 Analogi Sistem Hidrostatis...10

Gambar 2.2 Distribusi Tekanan pada Sistem Tertutup.. ...11

Gambar 2.3 Transmisi Energi pada Sistem Hidrostatis...12

Gambar 2.4 Perubahan Energi pada Sistem Hidrolik...13

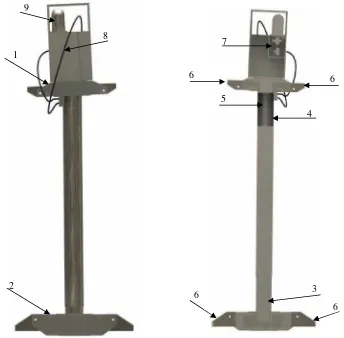

Gambar 2.5 Bagian-bagian Growing System Tower Crane...15

Gambar 2.6 Pompa Roda Gigi...18

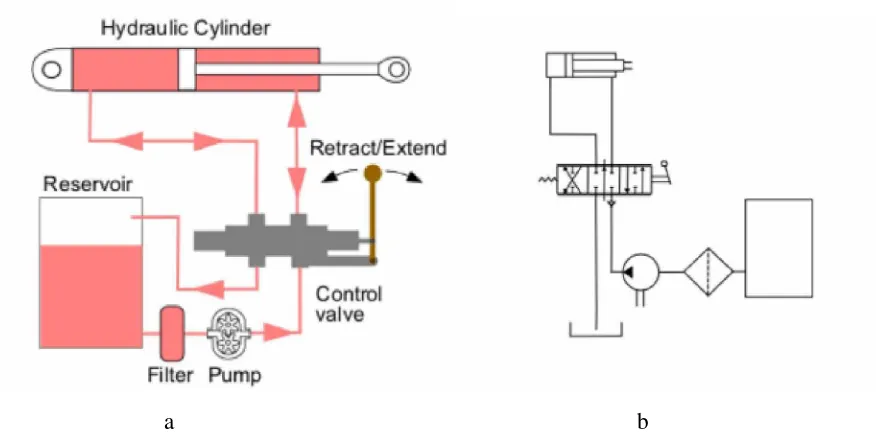

Gambar 3.1 Bagan Sistem Hidrolik...19

Gambar 3.2 Piston Growing System...20

Gambar 3.3 Hasil pengujian part dengan cosmoswork...30

Gambar 3.4 Hasil pengujian silinder dengan cosmoswork...32

Gambar 3.5 Pompa Roda Gigi Luar (Ekternal Gearpump)...33

Gambar 3.6 Penampang Selang Hidrolik...38

Gambar 3.7 Seal...39

Gambar 3.8 Motor Listrik...41

Gambar 3.9 Kopling Flens Kaku...47

BAB I

PENDAHULUAN

Kran Menara (selanjutnya disebut tower crane) adalah salah satu mesin

yang termasuk dalam klasifikasi pesawat pengangkat. Tower crane mempunyai

peranan yang sangat penting terutama pada pembangunan dan konstruksi

gedung-gedung bertingkat dan perlengkapan infrastruktur yang lain. Tower crane

dipergunakan untuk mengangkat dan memindahkan material dan suku cadang di

lapangan atau pada tempat-tempat penumpukan bahan. Selain itu, tower crane

juga dipergunakan untuk memasang bagian-bagian yang terpisah, suku cadang

dan struktur bangunan yang lain yang akan dipasang pada gedung-gedung yang

sedang dikerjakan.

Secara umum pesawat pengangkat melakukan gerakan tertentu seperti

mengangkat, menggeser dan memindahkan muatan. Seperti halnya tower crane,

yang mempunyai peranan yang sangat vital terutama dalam konstruksi

gedung-gedung bertingkat. Tower crane digunakan untuk memindahkan material dan

suku cadang di lapangan atau pada tempat-tempat penumpukan bahan.

Penggunaan tower crane akan memberikan suatu efisiensi yang tinggi baik dari

segi waktu, tenaga maupun biaya jika dibandingkan tanpa pemakaian alat

tersebut, karena tower crane akan mempermudah dan mempercepat proses

Gambar 1.1 penggunaan tower crane pada pembangunan gedung (sumber : http://www.fotosearch.com/towercrane.php)

1.1 Mekanisme Gerakan Tower Crane 1.1.1 Gerakan Pengangkatan(Hoisting)

Gerakan pengangkatan adalah gerakan unit pengangkat secara vertikal

untuk mengangkat menurunkan dan atau menahan beban diatas saat

pengangkatan jika diperlukan. Adapun komponen-komponen mekanisme ini

ditunjukkan pada gambar berikut :

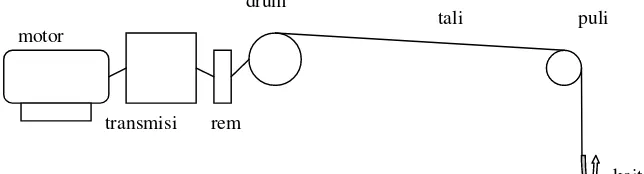

Gambar 1.2 mekanisme pengangkatan

transmisi rem

puli drum

tali

1.1.2 Gerak Pejalan(Travelling)

Gerakan pejalan ini ialah gerakan unit pengangkatan secara horizontal

untuk menggerakkan benda yang diangkat kearah menjauhi (maju) atau

mendekati (mundur) kabin operator.

Gambar 1.3 gerak pejalan troli pada boom (Howstuffworks How Tower Cranes Work.htm)

1.1.3 Gerak Berputar(Slewing)

Gerakan ini digunakan untuk memutar bagian atas dari tower crane

termasuk muatan yang dipindahkan ke tempat tujuan dimana muatan tersebut akan diletakkan.

Gambar 1.4 slewing unit

(Howstuffworks How Tower Cranes Work.htm)

Komponen pada bagian ini terdiri dari motor penggerak dan sistem

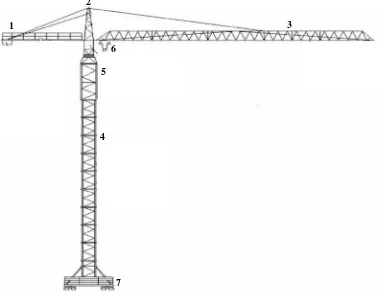

Gambar 1.5 bagian-bagian tower crane

(sumber : http://www.Interstate.com/towercrane.php)

Keterangan :

1. Rangka pengimbang (balance)

2. Rangka atas menara (tower head)

3. Rangka angkat (jib)

4. Rangka menara (tower section)

5. Kabin

6. Peralatan penahan muatan

1

2

3

4 6

1.2 Bagian - bagian Tower Crane 1.2.1 Beban dan lengan pengimbang

Beban pengimbang (counter weight) berfungsi untuk mengimbangi

berat lengan boom dan perlengkapan tower crane, yang dipasang pada

ujung belakang dari lengan pengimbang. Sehingga counter weight lebih

berat dibandingkan berat beban yang diangkat sebagai faktor keamanan.

Beban pengimbang ataucounter weight biasanya terbuat dari balok-balok

beton yang di cor supaya lebih mudah dalam pemasangan dan

pembongkarannya.

1.2.2 Kabin

Kabin merupakan ruang kerja untuk operator sehingga dirancang

sedemikian rupa supaya operator dapat mengoperasikan tower crane

dengan baik. Di dalam sebuah kabin operator harus dapat melihat semua

lingkungan kerja sehingga operator dapat mengetahui secara cepat

unit-unit atau bagian-bagian yang membutuhkan tower crane. Pada tower

crane, kabin berada di bagian atas menara. Di dalam kabin terdapat semua

sistem yang harus dikendalikan oleh seorang operator sehingga dalam

perancangan dibuat sebaik mungkin untuk memberikan kenyamanan bagi

operator.

1.2.3 Lengan angkat (boom)

Lengan angkat digunakan untuk daerah gerakan travelling (trolley).

1.2.4 Rangka batang (menara)

Rangka batang merupakan suatu bagan yang terdiri dari sejumlah

batang-batang yang disambung satu dengan yang lain pada kedua ujungnya,

sehingga membentuk satu struktur yang kokoh. Batang-batang pada

konstruksi rangka baja biasanya disambung satu dengan yang lain

menggunakan las, paku keling atau baut.

Gambar 1.6 rangka menara dan growing system tower crane

Pada tower crane, rangka menara merupakan bagian yang berfungsi

sebagai penopang bagian atas tower crane. Bagian atas yang dimaksud

antara lain lengan dan peralatan angkat, lengan dan beban pengimbang,

dan kabin. Tower crane didesain dengan tujuan utama untuk konstruksi

gedung-gedung bertingkat dan bangunan yang sangat tinggi. Maka

memadai. Untuk tower crane dengan ketinggian tidak terlalu tinggi (20-35

m), pemasangan dapat dilakukan dengan menggunakan mobile crane.

Akan tetapi untuk ketinggian lebih dari 35 m, akan terjadi kesulitan sebab

mobile crane akan sulit menjangkaunya karena mobile crane sendiri

jangkauannya terbatas. Agar dapat mencapai ketinggian tersebut, tower

crane dapat tumbuh tinggi dengan sendirinya tanpa alat bantu lainnya.

Maka diperlukan suatu mekanisme khusus untuk melakukan hal tersebut.

Mekanisme tersebut menggunakan sistem hidrolik untuk dapat

mengangkat dan menumbuh-tinggikan tower crane. Mekanisme inilah

yang kemudian disebut sebagai growing system (sistem tumbuh tinggi)

dari tower crane. Growing system selanjutnya akan menjadi topik

perancangan dan pembahasan penulis pada bab-bab berikutnya.

1.3 Batasan Masalah

Pada permasalahan ini penulis akan merancang ulang mekanisme gerakan

tumbuh tinggi rangka menara untuk tower crane merk GRU EDILMAC E-751

BAB II

PENGANTAR GROWING SYSTEM

2.1 Cara Kerja Growing System

Telah disebutkan pada bab sebelumnya bahwa mekanisme tumbuh tinggi

(growing system) dari tower crane bekerja dengan menggunakan sistem hidrolik,

maka selanjutnya akan dijelaskan apa dan bagaimana sistem hidrolik tersebut bekerja.

Sistem hidrolik adalah suatu mekanisme pemindahan tenaga dengan

menggunakan fluida cairan sebagai media perantaranya. Jenis cairan yang digunakan

dengan tujuan mentransmisikan energi inilah yang disebut sebagai fluida hidrolik.

Fluida hidrolik banyak digunakan pada mekanisme mesin-mesin baik dalam lokasi

industri (pabrik), maupun penggunaan peralatan diluar pabrik (di lapangan) yang

bersifat berpindah-pindah misalnya alat-alat transportasi, eskavator, bulldozer,

backhoe, tower crane (pada mekanisme rangka tumbuh tinggi) dan sebagainya.

Pemilihan sistem hidrolik pada alat-alat tersebut didasarkan atas keuntungan

pemakaiannya jika dibandingkan dengan sistem yang lain. Adapun beberapa

keuntungan dan kelemahan sistem hidrolik adalah sebagai berikut :

Keuntungan

a. Penghematan tenaga dalam pengoperasian

b. Dapat menyalurkan tenaga lebih besar dan mencegah overload

d. Adanya pengurangan getaran dan kejutan yang besar pada sistem transmisi

Kekurangan

a. Peka terhadap kebocoran pada sistem perpipaan dan peka terhadap temperatur

fluida

b. Sistem kerja pada mekanisme penyaluran yang kompleks (perlu sistem

pengaturan perpipaan dan perkatupan yang banyak) sehingga pemeliharaan

lebih berat dan teliti

c. Kesulitan untuk penyediaan minyak hidrolik untuk jobsite yang jauh

Sistem hidrolik dirancang berdasarkan sifat-sifat dari fluida yaitu :

a. Cairan merupakan suatu fluida yang tidak termampatkan (incompressible)

b. Fluida meneruskan tekanan sama besar ke segala arah

c. Fluida tidak mempunyai bentuk sendiri, bentuknya mengikuti tempatnya

d. Gaya yang diteruskan fluida berbanding lurus dengan bidang tekannya

Prinsip dasar hidrolik

Secara garis besar, transmisi tenaga hidrolik dibedakan menjadi dua macam

sistem yaitu hidrostatis dan hidrodinamis. Sistem hidrostatis adalah penggunaan

fluida hidrolik dalam sistem (ruangan) tertutup dengan tidak ada penambahan

maupun pengurangan fluida. Dalam sistem hidrostatis ini terjadi keseimbangan

jarak yang cukup jauh (dengan melewati beberapa alat yang lain) dan gaya-gaya yang

ditimbulkan. Misalnya pada sistem turbin, fluida akan melewati beberapa komponen

seperti stator, impeler, rotor dan sebagainya.

Pada growing system tower crane, sistem transmisi tenaga hidrolik yang

dipergunakan adalah sistem hidrostatis. Sistem hidrostatis dapat diartikan dengan

ilustrasi gambar berikut :

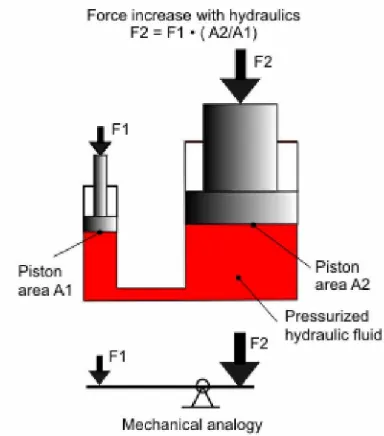

Gambar 2.1 Analogi sistem hidrostatis

(Sumber : http://www.En.wikipedia.org/wiki/hidraulic_drive_system)

Tekanan pada sembarang titik dalam sebuah cairan diam (static liquid) adalah sama

ke segala arah, tekanan yang terdesak dalam sebuah cairan pada ruang tertutup

diteruskan dan besarnya tidak berkurang ke segala arah, bekerja dengan gaya yang

sama pada area yang sama. Inilah yang disebut sebagai hukum Pascal(Pascal’s Law).

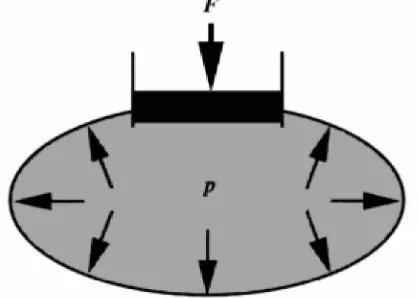

perbatasan volume pada sebuah piston di sebuah luas area A. Jumlah tekanan tersebut

kemudian didistribusikan secara merata ke seluruh cairan dan sebanding dengan

beban pada piston yaitu F/A. Dalam hal ini kita mengabaikan berat fluida sebenarnya

yang biasanya tidak berarti dalam bagian tekanan dari sistem hidrostatis (misalnya

pada air dengan ketinggian 10 m, tekanannya semata-mata sama dengan 1 bar).

Gambar 2.2 Distribusi tekanan pada sistem tertutup (Sumber : hidraulic fluids page 6.pdf)

Prinsip dasar untuk transmisi tenaga dalam sebuah sistem hidrostatis

ditunjukkan pada gambar 2.3. Tekanan yang terjadi dalam fluida akibat gaya F1

adalah F1/A1, dan tekanan ini ditransmisikan tanpa perubahan (tidak ada tekanan yang

hilang) ke piston area permukaan A2. Besarnya gaya transmisi F2 adalah F1(A2/A1),

dan dapat mengangkat beban yang sama atau melakukan sejumlah hal yang sama

Gambar 2.3 Transmisi energi pada sistem hidrostatis (Sumber : hidraulic fluids page 6.pdf)

Asumsikan gaya ini cukup tinggi melakukan pekerjaan yang diinginkan, kemudian

pergerakan linear dari kedua piston berbanding terbalik dengan luas area yang

dimilikinya.

Perpindahan volumetrik dari media hidrolik ini merupakan faktor yang menentukan

seberapa jauh jarak yang dapat dihasilkan oleh piston-piston tersebut.

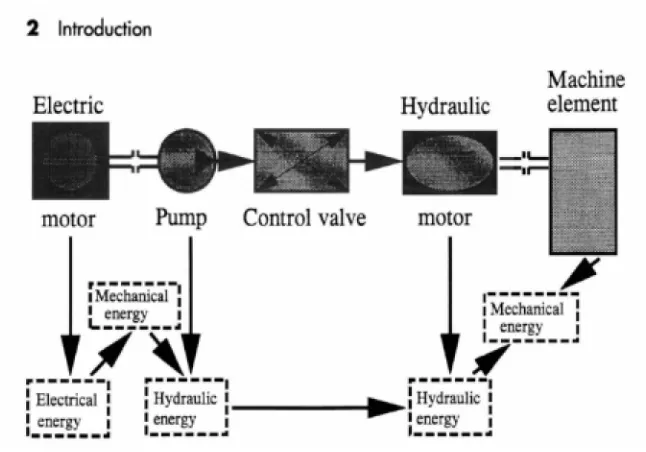

Prinsip dasar dari transmisi tenaga hidrolik ditunjukkan pada gambar 2.4, dimana

input dari energi elektrik atau energi thermal diubah menjadi energi hidrolik, yang

kembali diubah menjadi tenaga mekanis untuk keluaran sistem. 1

2

2

1

A

A

S

S

Gambar 2.4 Perubahan energi pada sistem hidrolik (Sumber : hidraulic fluids page 2.pdf)

Transmisi tenaga di dalam sebuah sistem hidrolik dipengaruhi penggunaan tekanan

pada fluida hidrolik. Bagian-bagian dari prinsip sistem hidrostatis adalah sebagai

berikut :

o Pompa hidrolik menciptakan tekanan kerja yang dibutuhkan oleh sistem.

o Pipa-pipa besar dan pipa kecil yang fleksibel menyalurkan fluida mengalir

diantara komponen-komponen sistem.

o Katup (valve) dengan berbagai tipe mengontrol arah, tekanan dan volume dari

aliran tersebut.

o Cylinder (motor linear) mengubah tekanan fluida menjadi kerja mekanis

linear, misalnya dalam sebuah tekanan hidrolik atau untuk mengoperasikan

o Motor hidrolik mengubah tekanan fluida menjadi kerja mekanis berputar

(rotary mechanical work) misalnya untuk mengemudikan roda mesin-mesin

yang dioperasikan di hutan atau pada peralatan marinir.

Selain dipengaruhi oleh penggunaan tekanan, transmisi tenaga juga

dipengaruhi oleh kesanggupan tiap unit peralatan dalam pengubahan energi untuk

ditransformasikan menjadi energi mekanis dan energi hidrolik pada masukan (input)

dan keluaran (output) dari instalasi tersebut.

Salah satu keuntungan utama dari transmisi dengan menggunakan sistem

hidrolik adalah unit konversi energi yang dimensinya relatif sedang (pompa dan

motor hidrolik) jika dibandingkan dengan pengubahan energi menggunakan sistem

yang lain.Transmisi energi antara fluida dan unit konversi dapat juga diakibatkan

penyesuaian dalam prinsip-prinsip hidrostatis dan hidrokinetik (misalnya pada

2.2 Bagian-bagian Growing System

Gambar 2.5 Bagian-bagian growing system tower crane

Keterangan :

1. Kaki pengangkat atas 7. Pompa hidrolik

2. Kaki pengangkat bawah 8. Selang penghubung

3. Piston 9. Motor listrik

4. Silinder piston

5. Cairan (fluida) hidrolik

6. Kaki engsel

1

2 3

4 5

6

6

6

6 7

A. Kaki pengangkat

Kaki-kaki pengangkat berfungsi untuk mengangkat rangka batang (section) yang

akan dipasang dan disambungkan dengan ujung section sebelumnya. Untuk

bagian penyambungan, digunakan baut beserta murnya.

B. Piston dan silinder piston

Piston berfungsi untuk mendorong kaki pengangkat ke atas, sehingga rangka

batang pun akan bergerak seiring pergerakan kaki-kaki angkat. Silinder piston

merupakan rumah tempat bekerjanya piston tersebut. Selain itu silinder piston

juga merupakan tempat fluida hidrolik yang nantinya bekerja mengangkat sistem.

C. Fluida hidrolik

Fluida hidrolik berperan penting dalam bekerjanya sistem hidrolik itu sendiri.

Fluida yang digunakan bukanlah sembarangan, dan harus memiliki persyaratan

tertentu yang harus dipenuhi misalnya :

o Angka viskositas yang tinggi

o Kemampuan tekan rendah(low compressibility)

o Sifat pelumasan yang baik

o Tekanan gas kecil(low vapour pressure) dan sebagainya.

D. Kaki engsel

Untuk mengangkat rangka batang yang akan dipasangkan, kaki pengangkat

memerlukan pijakan yang kuat. Kaki engsel berfungsi untuk hal tersebut,

rangka selesai dipasangkan kaki engsel dapat ditekuk dan siap untuk pemasangan

berikutnya.

E. Pompa hidrolik dan selang penghubung.

Pompa hidrolik adalah suatu sistem yang mengubah energi mekanik menjadi

energi hidrolik. Alat ini mengambil energi yang berasal dari motor listrik atau

engine. Prinsip dasar dari pompa hidrolik adalah menghisap oli (minyak hidrolik)

dari tangki dan mendorongnya ke bagian sistem hidrolik yang disebut sebagai

aliran fluida (flow). Pompa hidrolik hanya menghasilkan flow dan tidak

menyebabkan tekanan (pressure). Tekanan disebabkan oleh hambatan terhadap

aliran. Hambatan ini disebabkan oleh flow yang melewati selang (hose), pipa

(orifice), fitting, silinder atau apapun yang ada di dalam sistem yang menghalangi

flow menuju tangki. Dari pompa akan menghasilkan gaya yang digunakan untuk

menggerakkan piston dan mengangkat kaki angkat beserta rangka batangnya. Jika

dianalogikan (gambar 2.1), bagian luas penampang yang lebih kecil adalah pada

pompa, sedangkan luas penampang yang lebih besar adalah pada bagian

pengangkat. Maka gaya yang dihasilkan pompa dapat digunakan untuk

mengangkat berat yang berkali-kali lipat besarnya. Pada tower crane ini, pompa

yang digunakan adalah jenis pompa roda gigi dengan putaran kontinyu (gear

pump continuous rotation). Pompa ini terdiri dari bagian-bagian yang tidak

bergerak bolak-balik. Konstruksinya cukup sederhana, hanya terdiri dari dua roda

gigi berdekatan yang saling mengunci dan berputar seperti yang terlihat pada

a b

Gambar 2.6 Pompa roda gigi; a. eksternal, b. Internal (Sumber : http://www.home.wxs.nl/%7ebrink494/frm_e.htm)

Ketika gigi keluar dari jalinan pusat, terbentuk suatu vakum parsial yang menarik

fluida masuk ke ruang inlet. Fluida terjebak antara gigi luar dan rumah pompa

sehingga terjadi aliran fluida yang kontinu dari ruang inlet ke ruang outlet dimana

fluida dialirkan ke sistem. Perpindahan pompa dipengaruhi oleh volume fluida

diantara tiap-tiap pasang gigi, jumlah gigi dan kecepatan putaran.

F. Motor listrik

Motor listrik mengubah energi listrik menjadi energi mekanis. Sebuah motor

dapat menjadi suatu bagian yang sangat penting pada sebuah sistem dimana

biasanya menjadi satu bagian dengan pompa (pump) atau kipas (fan), atau

tersambung dengan bentuk-bentuk dari peralatan mekanis yang lain seperti mesin

pengering, konveyor atau mesin pengaduk. Pada sistem tumbuh tinggi sebuah

tower crane, motor listrik berfungsi sebagai tenaga penggerak untuk pompa

hidrolik sehingga pompa dapat menjalankan fungsinya mengalirkan fluida ke

sistem hidrolik.

inlet inlet

BAB III

PERANCANGAN GROWING SYSTEM

Gambar 3.1 menunjukkan bagan dari sebuah sistem hidrolik. Untuk

menghindari kerumitan diperlukan penyederhanaan penggambaran, dengan

mempergunakan garis dan simbol yang telah digunakan secara luas dalam

perancangan dan penggambaran sistem hidrolik, yang disebut sirkuit hidrolik.

Gambar 3.1a menampilkan bagan sebuah sistem hidrolik, sedangkan gambar 3.1b

adalah tampilan sirkuit hidroliknya. Untuk perancangan ini sirkuit hidrolik

ditunjukkan pada lampiran 10.

a b

Gambar 3.1 bagan sistem hidrolik

3.1 Perancangan Piston dan Batang Piston

Data-data yang di dapat dari lapangan adalah sebagai berikut :

Gaya berat bagian atas W = 15 ton = 15.000 kg = 147.150 N

Panjang langkah s = 3 m

Untuk melakukan perhitungan digunakan asumsi-asumsi yang juga berdasarkan

keadaan dilapangan sebagai berikut :

Kecepatan angkat v = 1 m/menit

Diameter batang piston minimal d = 25 cm

Nilai keamanan sf = 3

Waktu untuk mencapai percepatan ta = 0,5 detik

Gaya yang terjadi F

Dengan menggunakan persamaan 1 diperoleh beban yang harus diangkat oleh piston :

p p

W a g W

+ =

F ……….…(1)

(Sumber : Oil Hidraulic System; SR Majumdar hal 260)

dengan :

F = beban piston (N)

Wp = gaya berat bagian atas Tower crane (N)

g = percepatan oleh gravitasi bumi ; 9,81 m/s2

a = percepatan gerak piston (m/s2)

Dengan pertimbangan keamanan, maka beban yang ada secara aktual dilapangan

perlu dikalikan dengan angka keamanan(factor of safety). Nilai keamanan ini diambil

berdasarkan pengalaman dilapangan, dalam hal ini penulis mengambil nilai kemanan

tersebut berdasarkan buku elemen mesin Ir. Jack Stolk halaman 10-11.

Nilai keamanan ditentukan berdasarkan tiga pertimbangan antara lain :

a. Ketidaktelitian beban. Apabila tidak ada pola beban dan perubahan periodik

dalam beban selama periode kerja, hanya dapat diperkirakan secara tidak

teliti, maka beban nominal dikalikan dengan faktor ketidaktelitian sf 1= 1,2 –

1,4. Dalam hal ini termasuk beban yang diakibatkan oleh angin yang

b. Bekerjanya mesin. Efek tumbuk yang lewat ilmu hitung sulit atau bahkan

tidak dapat ditentukan dan yang tergantung pada jenis serta cara kerja mesin,

diperoleh dengan mengalikan beban nominal dengan suatu faktor kerja sf 2.

Untuk pompa efek tumbuk adalah sedang dengan sf 2 = 1,2 – 1,5.

c. Resiko patah. Patahnya piston akan mengakibatkan kerugian biaya, selain itu

juga membahayakan jiwa manusia, maka beban nominal dikalikan dengan

suatu faktor keandalan sf 3 = 1,2 -1,5.

Hasil kali dari ketiga nilai tersebut adalah nilai keamanan yang dikalikan dengan

beban nominal untuk menentukan beban kerja. Pada perancangan ini, penulis

mengambil nilai maksimal dari masing-masing nilai diatas, dengan asumsi sistem

dilapangan bekerja dengan beban total pada kondisi maksimal (kritis). Nilai yang

diambil adalah 1,4 untuk nilai ketidaktelitian beban, 1,5 untuk faktor kerja dan 1,5

untuk faktor keandalan. Hasil kali dari ketiga faktor tersebut :

3 f 2 f 1

f .s .s

s

=

f

s ...(2)

sf = 1,4 . 1,5 . 1,5

sf = 3,1 ≈ 3

Perhitungan beban kerja rencana

Wp = W . sf...(3)

Wp = 147.150 . 3

Karena percepatan a belum diketahui, maka terlebih dahulu akan dihitung dari

kecepatan sebesar 1 m/menit

vt = vo +a.t………...…………..(4)

vt = 1 m/menit

vt = 60

1 m/s

vt = 1,7 cm stroke per detik; dan

ta = 0,5 s

maka :

vt = vo +a.ta

a o t t v -v = a 0,5 0 -60 1 = a

a= 0,033 m/s2

Dengan demikian perhitungan gaya dapat dilakukan :

441.450 0,033 9,81 441.450 + = F

F =1485 + 441.450

Tekanan pada piston

Mengacu pada hasil survei di lapangan sebelumnya, dipilih diameter batang

piston d = 25,4 cm ≈ 10 in bardasarkan lampiran 1 (tabel Modul Batang Piston).

Dengan menggunakan persamaan 3 maka penampang piston adalah sebagai berikut :

A = d2 4

π

………..…(5)

(

)

20,254 4

π =

A ; didapat

A = 0,051 m2

Sedangkan gaya yang terjadi sebesar F = 442.935 N ≈ 99.571,8 lb. Perhitungan

tekanan dilakukan dengan persamaan 5 sebagai berikut :

A F

=

P ………..……(6)

(Sumber : Oil Hidraulic System; SR Majumdar hal 262)

dengan :

P = tekanan yang terjadi (Pa)

F = gaya akibat beban bagian atas Tower crane (N)

Perhitungan tekanan dapat dilakukan :

0,051 442.935

=

P

P = 8.685.000 Pa ≈ 1259,3 psi

Berdasarkan tabel modul batang piston pada lampiran 1, untuk diameter piston d = 10

in dapat menahan beban F = 117.810 lb pada tekanan P = 1500 psi. Oleh karena dari

standar tersebut diperoleh harga yang lebih tinggi, maka harga tersebut yang

dipergunakan dalam perancangan berikutnya.

Kekuatan dan pemilihan bahan batang piston

Beban bukling kritis (critical buckling load)

2 k 2

c

l

I E

F =π ……….……….(7)

(Sumber : Oil Hidraulic System; SR Majumdar hal 267)

dengan :

Fc= besar gaya kritis yang dapat diterima batang piston (N)

I = momen inersia batang (m4)

lk = panjang piston (m)

Untuk menghitung gaya bukling kritis, terlebih dahulu dihitung momen inersia batang : 64 d4 π =

I ……….. (8)

(Sumber : Oil Hidraulic System; SR Majumdar hal 267)

(

)

64 0,254 4 π = II= 0,000204 m4

Maka perhitungan gaya bukling kritis dapat dilakukan :

(

)

(

)

2 11 2 3 000204 , 0 10 . 2 π = c FFc = 44.742.206,62 N

Beban maksimum pada batang piston

Beban yang diijinkan adalah beban yang telah dibagi dengan faktor keamanannya.

2 k 2 maks l . s I E

F =π ………(9)

(Sumber : Oil Hidraulic System; SR Majumdar hal 267)

atau dapat pula ditulis :

f c maks s F = F ………...(10)

dengan s = 3; maka :

3 ,62 44.742.206

maks =

F

Fmaks = 14.914.068,87 N

Pemilihan bahan batang piston dapat dilakukan dengan menghitung tegangan tarik

(yield strength), kemudian memilih bahan yang cocok. Perhitungan tegangan tarik

dapat dilakukan dengan :

y

Fmaks =A.σ ………..……….(11)

(Sumber : Oil Hidraulic System; SR Majumdar hal 267)

dengan :

Fmaks = gaya yang diterima batang piston (N)

A = luas penampang piston (m2)

y

σ = tegangan tarik yang terjadi (Pa)

Fmaks = 14.914.068,87 N

d = 10 in ≈ 0,254 m

A = d2 4

π

A =

(

0,254)

2 4π

y

Fmaks =A.σ

A Fmaks

=

y

σ

0,050671 ,87 14.914.068

=

y

σ

y

σ = 292.432.723 Pa

y

σ = 292,4 MPa

Tegangan tarik sebesar 292,4 MPa ; maka dengan mempergunakan tabel bahan yang

tersedia padacosmoswork 2007 dipilih bahan AISI 1015 dengan σy = 325 Mpa. σy

adalah batas tegangan tarik luluh sehinga jika dibebani sampai batas tersebut, benda

dapat kembali ke posisi dengan dimensi semula jika beban dihilangkan. Dari hasil

perhitungan dan pengujian dapat dibandingkan bahwa : gaya yang menjadi beban

piston (F) lebih rendah dari batas beban yang dapat ditahan oleh batang piston (Fmaks),

maka dapat disimpulkan piston dengan diameter 25,4 cm berbahan baja AISI 1015

aman. Gambar 3.3 berikut menunjukkan hasil pengujian kekuatan bagian-bagian

piston dengan cosmoswork. Bahan yang digunakan adalah baja yang termasuk bahan

ulet (ductile material) Pengujian ini berdasarkan tegangan yang terjadi dimana

tegangan maksimal yang terjadi dibagi tegangan batas harus lebih kecil dari 1, yang

disebut angka keamanan atau FOS (factor of safety). Jika setelah pengujian dengan

beban yang diinginkan benda uji memiliki FOS lebih besar dari 1, maka benda

tersebut dinyatakan aman. Gambar 3.3a menunjukkan hasil pengujian batang piston

pengujian-pengujian untuk kaki pengangkat atas dan bawah. Kaki pengangkat atas memiliki

FOS = 1,1 dan kaki bawah memilik FOS = 1,4 maka kedua kaki pengangkat aman.

a

a

c

Gambar 3.3 Hasil pengujian part dengan cosmoswork a.batang piston, b.kaki

pengangkat atas, c.kaki pengangkat bawah

Ketebalan silinder piston

Ketebalan silinder merupakan salah satu faktor yang penting. Silinder yang terlalu

tipis atau tebal akan mempengaruhi keamanan kerja dan operasional piston secara

keseluruhan. Diperlukan ketebalan silinder yang dapat menahan tekanan yang terjadi

saat piston bekerja. Perhitungan ketebalan silinder mempergunakan persamaan

berikut :

2 i 2 0

2 i 2 o

d -d

d d P +

=

σ ……….(12)

(Sumber : Oil Hidraulic System; SR Majumdar hal 264)

2 d -d0 i

=

c

t ………(13)

(Sumber : Oil Hidraulic System; SR Majumdar hal 265)

dengan :

tc = ketebalan silinder (m)

do = diameter luar silinder (m)

di = diameter dalam silinder (m)

P = tekanan kerja (MPa)

σ = tegangan tarik (MPa)

Dari hasil perhitungan sebelumnya bahan yang digunakan adalah AISI 1015 dengan

σ = 325 MPa. Tekanan kerja piston adalah P = 1500 psi ≈ 10,35 MPa, dan diameter

dalam silinder adalah sama dengan diameter piston di = 0,254 m. Dengan

menggunakan bahan yang sama akan dihitung ketebalan silinder piston.

Pertama dihitung diameter luar silinder :

2 i 2 0 2 i 2 o d -d d d P + = y σ

(

)

(

)

22 0 2 2 o 254 , 0 -d 254 , 0 d 10,35

325= +

(

)

(

)

2 2 0 2 2 o 254 , 0 -d 254 , 0 d 10,35325 = +

31,4 (d02- 0,064516) =d 0,064516

2

o+

31,4d - 2,0258024 =20 2 0

d + 0,064516

31,4d02 -2 0

d = 2,0258024 + 0,064516

30,4d02 = 2,0903184

4 , 30 2,0903184 d0 =

0,069 d0 =

0

d = 0,260 m

Maka ketebalan silinder dapat dihitung :

2 d -d0 i = c t 2 0,254 -0,260 = c t

tc= 0,006 m

Silinder diuji dengan menggunakan cosmoswork. Hasil pengujian terlihat pada

gambar 3.4 dengan FOS silinder piston adalah 2,4. Dengan demikian silinder aman.

3.2 Pemilihan Pompa

Pada perancangan ini mempergunakan pompa hidrolik jenis roda gigi luar

(external gearpump) dengan pertimbangan prinsip perancangan yang relatif mudah,

konstruksi yang lebih sederhana, lebih ringan, harga yang relatif lebih murah, kuat

dan efisiensi kerja yang cukup tinggi.

Gambar 3.5 Pompa roda gigi luar (external gearpump) (Sumber : http://www.home.planet.nl/~brink494/tw_pmp_e.htm)

Dari perhitungan piston sebelumnya, didapat tekanan kerja yang terjadi sebesar 1500

psi ≈ 103,4 bar. Pompa yang akan digunakan haruslah dapat memberikan tekanan

yang minimal sama dengan tekanan kerja yang terjadi pada piston. Selain itu,

persyratan lain yang harus dipenuhi pompa yang digunakan adalah dapat memenuhi

debit atau kapasitas aliran yang yang dibutuhkan untuk mencapai kecepatan

Debit yang dibutuhkan dari pompa

Q = v . A ... (14)

dengan :

Q = debit yang dialirkan pompa (m3/s)

v = kecepatan

= 1 m/menit = 0,0167 m/s

A = luasan penampang piston = 0,051 m2

Q = v . A

Q = 0,0167 m/s . 0,051 m2

Q = 0,0008517 m3/s

Q = 0,051102 m3/menit

Q = 51,102 liter/menit

Dengan panjang langkah piston sejauh 3 m dan luasan penampang piston 0,051 m2,

maka kebutuhan fluida untuk piston adalah :

V = s . A ... (15)

V = 3 m . 0,051 m2

V = 0,153 m3

Maka pada tabel pemilihan pompa merk haldex seri w900 di lampiran 2 dipilih

pompa dengan spesifikasi sebagai berikut :

Kode model : 190

Kapasitas aliran (displacement) : 19 cm3/rev

Tekanan kerja kontinyu maksimal : 276 bar ≈ 4000 psi

Tekanan kerja sesaat maksimal : 300 bar ≈ 4400 psi

Putaran kerja : 500 - 3000 rpm

Untuk memenuhi kapasitas aliran (debit) sebesar 51,102 liter/menit, maka putaran

minimal yang dibutuhkan pompa adalah :

vpump =

rev liter 0,019 menit liter 102 , 51

vpump= 2690 rpm

Gaya yang dihasilkan pompa untuk mengangkat piston

Pada sistem tertutup, tekanan yang terjadi di setiap titik adalah sama besar (sesuai

hukum Pascal), dengan demikian P1= P2 = P

P1= P2 ; A F = P 2 2 1 1 A F = A F ...(16) dengan :

F2 = gaya yang dibutuhkan pada piston = 442.935 N

A1 = luas penampang pada pompa = 0,0003 m2

A2= luas penampang piston pengangkat = 0,051 m 2

Maka F 1 dapat dihitung :

2 2 1

1 F

A A

=

F

442.935 0,051

0,0003

1=

F

F1 = 2605,5 N

Daya hidrolik yang diperlukan dari pompa

Perhitungan daya hidrolik dapat dihitung mempergunakan persamaan 17 berikut :

t s . F

N= ………(17)

dimana :

N = daya hidrolik (watt atau Hp)

F = gaya = 117.810 lb ≈ 524.065,8 N

s = panjang langkah atau jarak yang ditempuh minyak = 3 m

maka : t s . F = N 180 3 . 524.065,8 = N

N= 8734,43 watt

N= 8,7 kw≈ 11,7 Hp

3.3 Pemilihan Fluida Hidrolik

Fluida dalam sistem hidrolik digunakan untuk mentransmisikan energi dan

menghasilkan gaya yang dibutuhkan oleh aktuator (piston). Fluida hidrolik yang

digunakan tentunya haruslah sesuai dengan kebutuhan kerja di lapangan, meliputi

kekentalan (viscosity) dan seberapa banyak fluida tersebut diperlukan (volume). Pada

perhitungan sebelumnya telah diperoleh tekanan kerja P = 1500 psi. Pada tabel fluida

industri di lampiran 4 untuk instalasi pengangkat hidrolik digunakan jenis teresso N

45 dengan spesifikasi :

Massa jenis ρ= 0,873 kg/dm3.

Pada temperatur 1220F (500C) denganνcst 23,9 = 115 SUS standar SAE 10

Pada temperatur 2100F (98,90C) denganνcst 6,1 = 45,6 SUS standar SAE 10

Viskositas kinematis(ν)

− = cst ν ν

ν 0,22 cst 135

3.4 Pemilihan Selang (Hidraulic hose)

Untuk menghubungkan pompa dengan piston diperlukan sebuah saluran yang

berfungsi sebagai jalan yang dilalui fluida hidrolik dalam mentransmisikan energi dan

menghasilkan gaya. Pada sistem tumbuh tinggi tower crane, diperlukan saluran yang

fleksibel, karena saluran tersebut harus dapat mengikuti pergerakan sistem hidrolik

itu sendiri. Maka dipergunakan selang (hose) yang terbuat dari bahan bukan logam.

Selang (flexible hose) memiliki beberapa kelebihan jika dibandingkan dengan pipa

yaitu:

a. Dapat meredam getaran dari sistem hosing pada kontrol hidrolik

b. Dalam pengoperasian lebih fleksibel

c. Lebih ringan dan efisien

Gambar 3.6 penampang selang hidrolik (Sumber : bridgestone brochure)

Pada perancangan sistem hidrolik tower crane ini diketahui bahwa tekanan operasi

pompa = 1500 psi (105,45 kgf/cm2). Bahan selang yang digunakan harus kuat

pada tabel katalog selang hidrolik pada lampiran 5, diputuskan untuk memilih selang

dengan kode PA 1012 dengan data-data sebagai berikut :

Diameter dalam (I.D) = 19,0 mm

Diameter luar (O.D) = 26,8 mm

Tekanan kerja = 105 kgf/cm2

Tekanan kerja maksimal = 160 kgf/cm2

Berat = 610 g/m

Dengan data-data tersebut, maka dapat dipastikan selang tersebut telah memenuhi

persyaratan untuk digunakan. Selain itu, selang ini terbuat dari karet sintetik (syntetic

rubber) sehingga cukup fleksibel dan konstruksinya yang paling sederhana sehingga

mudah dipasangkan pada sistem.

3.5 Seal

Seal atau perapat adalah komponen yang sangat penting dalam sistem hidrolik.

Perapat bertujuan untuk memberikan kekedapan (isolasi) pada dua elemen atau lebih

dari kebocoran.

Pemilihan seal berdasarkan beberapa hal :

a. Suhu kerja fluida

b. Tekanan kerja fluida

c. Jenis gerakan salah satu eleman yang memerlukan perapat

d. Jenis fluida kerja yang digunakan

Beberapa jenis seal yang umum digunakan dalam sistem hidrolik adalah :

a. Seal bentuk cincin (O ring) digunakan untuk gerakan resiprokating, berputar

atau statis dengan bahan karet buatan atau polimer.

b. V seal, digunakan untuk silinder hidrolik dengan bahan karet

c. Floating seal

3.6 Pemilihan Motor Listrik

Dengan mengacu pada perhitungan pompa sebelumnya telah didapatkan bahwa

putaran minimal yang dibutuhkan dari motor untuk memenuhi kapasitas aliran yang

diperlukan adalah 2690 rpm.. Penggerak pompa yang dipergunakan harus dapat

memberikan daya masukan minimal setara atau lebih tinggi dari daya yang

Gambar 3.8 motor listrik 3 phasa (Sumber : AEG technical catalogue)

Dengan menggunakan katalog motor listrik pada lampiran 6 maka dipilih motor

dengan merk AEG kode AM 132YG dengan spesifikasi :

Daya motor ternilai (Nrated) = 15 Hp

Jumlah kutub = 2

Jumlah putaran (n) = 2885 rpm

Frekuensi motor = 50 Hz

Diameter poros transmisi = 38 mm

Momen girasi motor (GD2) = 0,01 kgm2

Dengan memilih motor dengan putaran n = 2885 rpm maka kebutuhan debit 51

liter/menit dapat dipenuhi dengan perhitungan :

Qt = 0,019 liter/rev . 2885 rpm

Momen tahanan statis yang diacu pada poros motor

Menghitung momen tahanan statis yang diacu pada poros motor mempergunakan

persamaan 18 :

n N 71.620 st =

Mst ... (18)

(Sumber : Rudenko hal 292)

dengan :

Nst = daya motor yang dihasilkan pada gerakan tunak

n = putaran motor

= 2885 rpm

Sebelumnya dihitung daya statik motor yang diperlukan (Ns) :

m s N η . 75 v . Wp

= ... (19)

(Sumber : Rudenko hal 292)

Wp adalah beban rencana 441.450 N = 45.000 kg

v adalah kecepatan angkat 1m/menit

m

η adalah efisiensi mekanis, diasumsikan 0,8 sebagai efisiensi terendah yang

mungkin terjadi pada sistem.

3600 45.000

=

s

N

Ns = 12,5 Hp

Maka momen statis motor adalah :

n N 71.620 st = Mst 2885 12,5 71.620 = Mst

Mst = 310,3 kg cm

Mst = 3,103 kg m

Momen gaya dinamik pada motor ketika start

Dipilih kopling tetap dengan diameter luar 160 mm, dan

Momen inersia 3,2 .10-5 kg m/s2 (Sumber : Rudenko hal 295)

Momen girasi kopling (GD2) adalah :

g I

. 4 GD2

= ... (20)

(Sumber : Rudenko hal 289)

dengan :

I = inersia kopling

g I

. 4 GD2

= GD2 = I (4 . g)

GD2= 3,2 .10-5 kg m/s2 (4 . 9,81 m/s2)

GD2 = 1,26 . 10-3 kg m2

Momen girasi rotor motor dan kopling pada poros motor :

2 kopling 2 rotor 2 GD GD + = GD 2

GD = 0,01 kg m2 + 1,26 . 10-3 kg m2

2

GD = 0,01126 kg m2

Momen gaya dinamik saat start

Momen gaya start motor yang dibutuhkan adalah :

m dyn n M η δ . t . v . G . 0,975 t . 375 n . GD . s 2 ' s 2 +

= ………. (21)

(Sumber : Rudenko hal 293)

dengan :

δ = koefisien yang diperhitungkan terhadap massa mekanisme

transmisi ; 1,1-1,25; diambil 1,15

G’ = bobot komponen = 45.000 kg

maka momen dinamik ketika start adalah m dyn n M η δ . t . v . G . 0,975 t . 375 n . GD . s 2 ' s 2 + =

(

)

,8 0 . 3 . 885 2 0.0167 . 5.000 4 . 0,975 3 . 375 2885 . 0,01126 . 15 , 1 2 + = dyn M 6924 3 , 12 1125 4 , 37 + = dyn M ,0018 0 ,033 0 + = dyn M m kg 0348 , 0 = dyn MMomen gaya start motor yang diperlukan

Mmot = Mst + Mdyn... (22) (Sumber : Rudenko hal 293)

Mmot = 3,103 kg m + 0,0348 kg m

Mmot = 3,138 kg m

Momen gaya ternilai dari motor adalah :

Pemeriksaan motor terhadap beban lebih

Beban lebih motor selama start :

Mmot = 3,138 kg m

Momen gaya ternilai dari motor :

Mrated = 3,742 kg m

Momen pada motor lebih besar dibandingkan dengan momen yang diperlukan

untuk start, maka dapat disimpulkan motor mampu mengangkat beban sebesar

45.000 kg

3.7 Kopling

Jika dibandingkan antara daya yang dibutuhkan oleh pompa dengan daya motor

listrik yang dihasilkan adalah cukup ideal (tidak jauh berbeda), maka diperlukan

sambungan kopling untuk menyambung poros motor dan pompa. Kopling dalam

perencanaan ini menggunakan kopling tetap yang berfungsi sebagai penerus putaran

dan daya dari poros penggerak ke poros yang digerakkan secara pasti (tanpa terjadi

slip) dimana sumbu kedua poros tersebut terletak pada satu garis lurus dalam keadaan

selalu terhubung. Jenis kopling tetap yang digunakan adalah kopling flens kaku.

Gambar 3.9 kopling flens kaku

Metode untuk perencanaan kopling yang digunakan dalam perancangan ini

menggunakan persamaan-persamaan yang digunakan Ir. Sularso ”Dasar

Perancanaan dan Pemilihan Elemen Mesin” 1997 bab 2.

Diameter poros dm = 38 mm

Berdasarkan tabel ukuran kopling flens pada lampiran 7, didapatkan ukuran dari

kopling sebagai berikut:

Diameter luar kopling (A) = 160 mm

Panjang naf (L) = 56 mm

Diameter naf (C) = 80 mm

Diameter pusat baut (B) = 112 mm

Tebal flens (F) = 20 mm

Panjang flens (H) = 35,5 mm

Tebal sisi flens (K) = 6 mm

Jumlah baut (ne) = 4

a. Menghitung tegangan geser baut B n d T e b b 2 8 π

τ = ...……….(23)

(Sumber : Sularso, 1997, hal. 34)

dengan :

b= tegangan geser baut (kg/mm2) T = torsi (kg mm)

db= diameter baut (mm)

ne= jumlah baut efektif

= e x n = 0,5 x 6 =3

B = diameter pusat baut (mm)

n N

T 5 m

10 . 9,74

= ... (24)

(Sumber : Sularso, 1997, hal. 7)

Nm= 15 Hp ≈11,2 kw

n = 2885 rpm

2885 2 , 11 10 . 9,74 5 = T

112 4 14 2 , 781 3 8 2 x x x x b π τ = b

τ = 0,11 kg/mm2

Dipilih bahan baut dari baja karbon SS41B (JIS G 3101), dengan kekuatan tarik

B = 40 kg/mm 2

. dengan mengambil faktor keamanan Sfb = 6 dan faktor Kb = 3,

maka diperoleh harga tegangan geser bahan ( ba)

ba = 3 6

40

x

ba = 2,222 kg/mm2 > 0,11 kg/mm2 bahan baut yang digunakan aman

b. Menghitung tegangan geser flens

F C T F 2 2 π

τ = ………(25)

(Sumber : Sularso, 1997, hal. 34)

dengan :

F = tegangan geser flens (kg/mm2) T = torsi (kg.mm)

C = diameter naf (mm)

F = tebal flens (mm)

Dipilih bahan flens dari baja karbon cor SC 49 (JIS G 5101), dengan kekuatan tarik

B = 49 kg/mm2. dengan mengambil faktor keamanan SfF = 6 dan faktor KF = 3, maka diperoleh harga tegangan geser bahan ( ba).

Fa =

3 6

49

x

Fa = 2,72 kg/mm2

F x 3 = 0,0188 . 3

= 0,0564 kg/mm2 < 2,72 kg/mm2

Dari perhitungan, tegangan geser bahan lebih rendah dibandingkan dengan tegangan

izin maka bahan yang digunakan flens yang digunakan aman

Kemudian dari perhitungan kopling tersebut, terakhir akan dipilih pasak yang

digunakan untuk mengunci kopling dengan poros. Pemilihan poros mempergunakan

tabel pasak pada lampiran 9.

Dengan ukuran poros 38 mm maka dipilih pasak dengan ukuran sebagai berikut :

Panjang pasak (l) : 56 mm (sesuai ukuran kopling)

Lebar pasak (b) : 10 mm

Tinggi pasak (h) : 8 mm

Tinggi pasak ke poros (t1) : 5 mm

BAB IV

KESIMPULAN DAN PENUTUP

4.1 Kesimpulan

Dengan data-data awal untuk perancangan “Growing System of Tower Crane”

antara lain :

a. Gaya berat bagian atas W = 15 ton = 15.000 kg = 147.150 N

b. Panjang langkah s = 3 m

c. Kecepatan angkat v = 1 m/menit

d. Diameter batang piston d = 25,4 cm

e. Nilai keamanan sf = 3

f. Waktu untuk mencapai percepatan ta = 0,5 detik

Maka dari hasil-hasil perhitungan pada bab sebelumnya dapat ditarik

kesimpulan sebagai berikut :

4.1.1 Perancangan Piston dan Batang Piston

a. Daya rencana yang digunakan adalah Wp= 441.450 N

b. Gaya angkat yang dihasilkan piston adalahF = 442.935 N

c. Tekanan yang terjadi pada piston adalahP = 8.685.000 Pa ≈ 1259,3 psi

e. Bahan yang digunakan untuk batang piston adalah AISI 1015 dengan

σ = 325 Mpa

f. Ketebalan silinder piston adalahtc = 6 mm

4.1.2 Pemilihan Pompa Hidrolik

Pompa hidrolik yang digunakan adalah jenis pompa roda gigi luar(external

gearpump) merkhaldex seri w900dengan spesifikasi sebagai berikut :

a. Tekanan rata-rata adalah Pp = 276 bar

b. Tekanan maksimal adalah Ppmaks = 300 bar

c. Putaran minimal adalah nmin = 500 rpm

d. Putaran maksimal adalah nmaks = 3000 rpm

e. Daya hidrolik adalah N = 8,7 kw ≈ 11,7 Hp

f. Debit minimal yang dibutuhkan dari pompa Q = 51,102 liter/menit

4.1.3 Pemilihan Fluida Hidrolik

Untuk perangkat hidrolik digunakan fluida hidrolik jenisteresso N 45 dengan

data sebagai berikut :

a. Volume fluida yang diperlukan adalah V = 153 liter

b. Massa jenis adalah ρ= 0,873 kg/dm3.

c. Pada temperatur 1220F (500C) denganνcst 23,9 = 115 SUS standar SAE 10

e. Viskositas kinematisν =24,13cst

4.1.4 Pemilihan Selang(Hidraulic Hose)

Digunakan selang hidrolik dengan kode PA 1012 dengan spesifikasi sebagai

berikut :

a. Diameter dalam (I.D) = 19,0 mm

b. Diameter luar (O.D) = 26,8 mm c.

Tekanan kerja = 105 kgf/cm2 d. Tekanan kerja maksimal = 160 kgf/cm2

e. Berat = 610 g/m

4.1.5 Pemilihan Motor Listrik

Digunakan motor listrik merk AEG kode AM 132S YG dengan spesifikasi sebagai

berikut :

a. Daya motor ternilai (Nrated) = 15 Hp

b. Jumlah kutub = 2

c. Jumlah putaran (n) = 2885 rpm

d. Frekuensi motor = 50 Hz

e. Diameter poros transmisi = 38 mm

4.1.6 Perhitungan kopling

Digunakan kopling flens tetap dengan hasil perhitungan sebagai berikut :

a. Diameter luar kopling (A) = 160 mm

b. Panjang naf (L) = 56 mm

c. Diameter naf (C) = 80 mm

d. Diameter pusat baut (B) = 112 mm

e. Tebal flens (F) = 20 mm

f. Panjang flens (H) = 35,5 mm

g. Tebal sisi flens (K) = 6 mm

h. Jumlah baut (ne) = 4

i. Diameter baut (db) = 14 mm

j. Tegangan geser baut (τb) = 0,11 kg/mm

2

k.

Bahan baut adalah baja karbon SS41B (JIS G 3101), dengan kekutan tarik

B = 40 kg/mm2

l. Tegangan geser flens adalah (τF) = 0,0188 kg/mm

2

m. Bahan flens adalah baja karbon cor SC 49 (JIS G 5101), dengan kekuatan

4.2 Penutup

Puji syukur penyusun panjatkan kehadirat Tuhan Yang Maha Esa karena

berkat pertolongan dan anugerahnyalah penulisan tugas akhir dengan judul ”The

Growing System of Tower Crane” ini akhirnya dapat terselesaikan.

Penulisan tugas akhir perancangan the growing of tower crane ini dapat

terselesaikan dengan berdasarkan studi literatur dan bimbingan bapak dosen serta

kerjasama dengan semua pihak.

Penyusun menyadari bahwa penulisan tugas akhir ini masih jauh dari kata

sempurna disebabkan masih banyaknya kesalahan dan kekurangan yang penyusun

rasakan yang ada pada diri penyusun sendiri. Oleh karena itu penyusun sangat

mengharapkan masukan baik berupa saran maupun kritik dari berbagai pihak untuk

karya ini.

Akhir kata, semoga karya penulisan tugas akhir ini dapat bermanfaat baik bagi

DAFTAR PUSTAKA

Esposito, Anthony. 1997.Fluid Power with Applications Fourth Edition.Ohio USA :

Prentice Hall Intenational.

Harjanto, Greg. 2001. Dasar Pesawat Pengangkat dan Pengangkut : Jurusan Teknik

Mesin UGM Yogyakarta.

Muin, Syamsir.1990.Pesawat-pesawat Pengangkat, Jakarta: CV. Rajawali.

Niemen, Gustav.1986.Elemen Mesin Edisi Kedua Jilid I. Jakarta : Erlangga.

Parr, Andrew. 2003.Hidrolika dan Pneumatika Pedoman untuk Teknisi dan Insinyur.

Jakarta : Erlangga.

Rudenko, N. 1996.Mesin Pemindah Bahan. Jakarta : Erlangga. Stolk, Jac., C. Kros. 1986.Elemen Mesin. Jakarta : Erlangga.

Sularso. 1997. Dasar Perencanaan dan Pemilihan Elemen Mesin. Jakarta : PT.

Pradnya Paramita.

Yeaple, Frank. 1996. Fluid Power Design Handbook Third Edition. New York :

Marcel Dekker Inc.

Lampiran 1 Tabel Modul Batang Piston

Lampiran 2 Tabel Pompa Roda Gigi merk Haldex seri w900

Sumber : HALDEX Gearpump catalogue

Model code 60 80 100 110 140 160 190 230 270 280

Displacement cm3/rev 6 8 10 11 14 16 19 23 27 28

in3/rev 0.366 0.488 0.61 0.671 0.854 0.976 1.159 1.403 1.647 1.709

Inlet Pressure bar (psi) min 0.2 bar below atmospheric (6 in Hg) max 2.0 bar (29 psi)

bar 276 bar 221 185 180

Max. Continous Pressure (P1)

psi 4000 psi 3200 2700 2600

bar 300 bar 241 203 197

Max. Intermittent Pressure (P2)

psi 4400 psi 3500 2950 2850

Min. Rotational Speed At 500

Max. Rotational Speed At 4000 3600 3300 3000 2800 2400 2300

kw 3.01 4.02 5.02 5.52 7.03 8.03 9.54 9.24 9.15 9.14

Input Power @P1@1000 rpm

Lampiran 3 Grafik Daya Teoritis

Lampiran 4 Tabel Fluida Industri

Lampiran 5 Tabel Katalog Selang Hidrolik

Lampiran 6 Tabel Motor Listrik AEG

Type Rated Rated Efficiency Power Rated Direct-on-line starting Moment Weight output speed factor current Starting Breakaway Pull-up Pull-out of

at current torque torque torque inertia ratio ratio ratio ratio

η cosϕ IN IA/IN MA/MN MS/MN MK/MN

kW HP min-1 50% 75% 100% 400V 380-420V 10-3 kgm2 kg

3000 min-1 (2 poles) Cast iron frame

AM 132S YG 2 11 15.0 2885 84.7 86.2 85.7 0.86 10.8 11.0 6.6 2.5 2.1 2.9 10.0 55

AM 132S ZG 2 15 20.0 2890 86.5 87.6 87.0 0.89 14.1 14.5 7.2 2.6 2.2 3.0 14.0 60

AM 132M RG 2* 11 15.0 2900 88.2 89.2 88.7 0.87 20.6 21 7.8 2.9 2.5 3.3 20.5 68

AM 132M TG 2* 15 1) 20.0 1) 2890 88.0 89.0 88.5 0.88 28.0 28.5 7.8 3.1 2.6 3.4 25.0 74

AM 160M VG 2 11 15 2925 86.6 88.5 88.7 0.84 21.5 22 6.7 2.3 2.2 3.0 28 101

AM 160M XG 2 15 20 2920 88.0 89.6 89.7 0.85 28.5 29.5 7.2 2.4 2.2 3.1 36 113

AM 160L XG 2 18.5 25 2925 88.8 90.3 90.4 0.86 34.5 35 7.6 2.7 2.5 3.3 42 121

AM 160L RG 2* 22 1) 30 1) 2920 89.0 90.8 90.8 0.87 41 42 7.9 2.7 2.5 3.3 52 134

AM 180M XG 2 22 30 2925 89.1 90.7 90.8 0.86 41 42 7.4 2.5 2.3 3.2 65 155

AM 180M RG 2* 30 1) 40 1) 2925 89.3 91.4 91.5 0.86 56 57.5 7.9 2.7 2.5 3.4 88 175

AM 200L LG 2 30 40 2945 89.2 91.1 91.6 0.85 56 57 7.8 2.2 2.0 3.0 120 212

AM 200L NG 2 37 50 2950 90.0 91.8 92.2 0.86 67.5 69 7.7 2.2 2.0 3.0 145 230

AM 225M N 2 45 60 2945 90.9 92.4 92.6 0.89 80 83 7.8 2.4 1.9 2.8 270 310

AM 250M N 2 55 75 2950 90.9 92.7 93.1 0.89 96 101 7.5 2.3 1.8 3.0 424 410

AM 280S T 2 75 100 2975 90.9 92.9 93.7 0.87 134 136 7.2 1.9 1.5 3.2 770 540

AM 280M T 2 90 125 2975 93.6 94.8 94.1 0.89 156 161 7.3 1.9 1.5 3.2 957 615

AM 315S YE 2 110 150 2980 93.2 94.5 95.0 0.85 195 200 7.7 2.2 1.6 3.3 1000 650

AM 315M ZE 2 132 180 2980 94.1 95.2 95.5 0.88 227 235 6.8 2.4 1.3 2.6 1200 810

AM 315L YE 2 160 220 2980 94.7 95.7 95.9 0.90 267 280 7.2 2.5 1.3 2.6 1400 900

AM 315L ZE 2 200 1) 270 1) 2980 95.2 96.1 96.3 0.91 329 347 7.8 2.7 1.3 2.7 1600 1000

Lampiran 7 Bentuk dan Ukuran Kopling Flens Kaku

Lampiran 8 Bahan untuk Flens dan Baut Kopling Tetap

Lampiran 9 Pemilihan pasak

Lampiran 10 Diagram Sirkuit Hidrolik Growing System

A B

P T

1

1

2

3

4

Keterangan : 1. Tangki 2. Pompa

3. Katup pengatur aliran 4. Katup pengatur tekanan 5. Piston