4

Universitas Kristen Petra

2. DASAR TEORI

2.1. Pengertian 5S/5R

Nama 5S berasal dari huruf pertama istilah Jepang yaitu seiri (ringkas), seiton (rapi), seiso (resik), seiketsu (rawat), dan shitsuke (rajin). Gerakan 5S memberi tekanan kepada tempat kerja supaya terorganisir dengan baik sebagai acuan untuk mengetahui letak suatu permasalahan. Prosedur operasi yang ditetapkan dengan benar dan ditaati dengan konsisten akan membantu mengetahui apakah yang dikerjakan benar atau salah. Tidak satu pun kegiatan perbaikan dan inovasi lain yang telah ditemukan untuk memperoleh kondisi kerja dan produk yang lebih baik akan berhasil tanpa gerakan 5S (Osada, 2002).

Gerakan 5S merupakan kebulatan tekad untuk melakukan pemilahan, penataan, pembersihan, pemeliharaan, dan pembiasaan yang diperlukan untuk melaksanakan pekerjaan dengan baik. 5S tidak sulit untuk dipahami, tetapi sangat sulit untuk dilakukan dengan benar karena memerlukan kegigihan dan kebulatan tekad, selain itu juga diperlukan usaha terus-menerus untuk melakukannya. 5S mungkin tidak memberikan hasil yang dramatis, tetapi pasti akan memberikan hasil terutama untuk mempermudah pekerjaan. Hasil yang diberikan dengan adanya penerapan 5S seperti berkurangnya pemborosan waktu, kebanggaan karyawan atas pekerjaannya, produktivitas lebih tinggi, dan mutu lebih baik karena orang yang mempedulikan pekerjaannya dapat mengerjakan tugasnya dengan lebih baik (Osada, 2002).

Hal yang penting adalah 5S merupakan usaha terpadu di seluruh perusahaan, tidak hanya karyawan pabrik saja tetapi manajemen juga harus melaksanakan 5S. Manajemen harus mendukung sepenuhnya gerakan 5S yang harus dipraktikkan baik di kantor maupun di pabrik. Hal ini tidak mudah, tetapi akan memberikan hasil (Osada, 2002).

2.2. Manfaat 5S/5R

5S merupakan fondasi untuk melakukan perbaikan. Pabrik atau kantor yang rapi dan bersih akan memiliki produktivitas lebih tinggi, kecacatan lebih

5

Universitas Kristen Petra

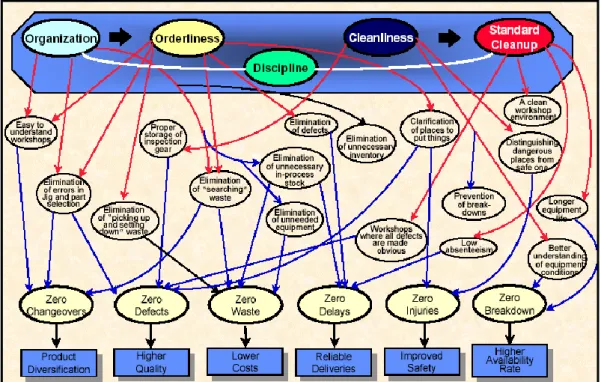

sedikit, dan pemenuhan deadline yang lebih baik. Implementasi menyeluruh dari 5S memberi banyak manfaat langsung maupun tidak langsung, manfaat penting implementasi 5S dapat dilihat pada Gambar 2.1.

Gambar 2.1. Manfaat Implementasi 5S Sumber: Hirano (1995, p. 20)

Gambar 2.1. menunjukkan manfaat yang didapatkan dari penerapan 5S menurut Hirano (1995) yaitu zero changeovers, zero defects, zero waste, zero delays, zero injuries, dan zero breakdown. Selain itu juga terdapat tambahan manfaat seperti zero complaints dan zero red ink.

• Zero changeovers

Salah satu manfaat dari implementasi 5S adalah zero changeovers yang berdampak pada diversifikasi produk. Perusahaan harus mengurangi waktu ekstra yang digunakan untuk retooling dan proses penggantian lainnya serta menjadi lebih adaptif terhadap diversifikasi produk supaya dapat bersaing.

Peralatan yang diatur dengan rapi akan menghilangkan pemborosan waktu.

Tempat kerja yang bersih dapat meningkatkan efisiensi dan memudahkan orang untuk mengetahui cara pengoperasian.

6

Universitas Kristen Petra

• Zero defects

Kecacatan dapat disebabkan oleh banyak hal termasuk memasang bagian yang salah dan menggunakan alat yang salah. Seiri dan seiton mencegah kesalahan semacam ini. Lebih jauh lagi, seiso yaitu aktivitas menjaga kebersihan peralatan dapat mengurangi kesalahan penggunaan peralatan dan memungkinkan penataan ulang yang lebih cepat. Peralatan yang bersih cenderung beroperasi secara normal dan terhindar dari kecacatan. Pemeliharaan dan penyimpanan yang tepat terhadap alat inspeksi yang menjamin kualitas adalah prasyarat untuk terhindar dari kecacatan. Implementasi 5S dapat mengurangi terjadinya kecacatan bahkan menghasilkan zero defects yang berdampak pada meningkatnya kualitas.

• Zero waste

Pemborosan (waste) berkaitan dengan biaya dan efisiensi. Implementasi 5S dapat mengurangi pemborosan seperti gerakan mencari yang tidak diperlukan karena segalanya ditata dengan teratur sehingga waktu yang terbuang untuk mencari dapat ditekan. Pemborosan seperti barang-barang yang berlebihan juga dapat berkurang karena hanya terdapat barang-barang yang diperlukan di ruangan. Berkurangnya pemborosan yang ada di pabrik maupun kantor dapat mengurangi biaya dan meningkatkan efisiensi.

• Zero delays

Pabrik yang kurang memperhatikan 5S cenderung menghasilkan cacat tidak peduli apa yang mereka lakukan untuk mencegahnya. Semua orang sibuk mengerjakan ulang produk yang rusak sementara tenggat waktu telah berlalu.

Sebuah kesulitan untuk memenuhi tenggat waktu pengiriman dalam menghadapi masalah akibat pemborosan dan banyaknya kesalahan atau cacat yang berujung pada keterlambatan pengiriman. Ketika kesalahan dan cacat dihilangkan, pengiriman dapat keluar tepat waktu. Zero delays merupakan salah satu manfaat yang didapatkan dari penerapan 5S karena dengan lingkungan kerja pabrik yang baik maka akan mempercepat proses produksi dan terhindar dari kecacatan sehingga tidak ada yang produk yang rusak dan efisiensi meningkat. Tidak ada produk yang rusak maka permintaan pelanggan dapat terpenuhi tepat waktu.

7

Universitas Kristen Petra

• Zero injuries

Cedera ketika tumpukan persediaan jatuh tiba-tiba dan cedera lain sangat mungkin terjadi pada pabrik yang gagal menerapkan 5S. Barang yang dibiarkan menonjol ke area berjalan (walkways), stok yang tertumpuk tinggi di area penyimpanan, atau peralatan yang ditutupi dengan debu merupakan contoh penyebab terjadinya cedera. Kerusakan dan bahaya mekanis dapat segera ditemukan ketika peralatan disimpan dalam kondisi bersih, selain itu peralatan yang diletakkan dengan aman membantu pekerja terhindar dari kecelakaan kerja seperti kejatuhan. Hal tersebut dapat diperoleh melalui penerapan prinsip 5S yang mengatur lingkungan kerja agar lebih baik dan aman. Zero injuries berarti keselamatan kerja meningkat.

• Zero breakdowns

Peralatan harus secara rutin dibersihkan dan dipoles, kondisinya harus dievaluasi sebagai bagian dari pemeliharaan harian reguler. Sampah, kotoran, dan debu dapat menyebabkan kerusakan peralatan dan menyebabkan umur peralatan menjadi lebih pendek. Membersihkan mesin secara teliti dan teratur dapat membantu mengetahui kondisi mesin setiap saat, selain itu debu, geram-geram dan potongan-potongan di lantai dan mesin menjadi berkurang. Pemeriksaan dan pemeliharaan tiap hari dapat menghindari kerusakan mesin menjadi parah di masa yang akan datang. Implementasi 5S dapat memberikan manfaat zero breakdowns yang berarti pemeliharaan lebih baik.

• Zero complaints

Pabrik yang menerapkan 5S bebas dari cacat dan keterlambatan sehingga bebas dari keluhan pelanggan terkait kualitas produk. Tempat kerja yang bersih dan rapi menghasilkan produk yang bebas dari cacat, biaya pembuatan yang lebih murah, selesai tepat waktu, dan aman. Zero complaints berarti pelanggan menaruh tingkat kepercayaan yang tinggi.

• Zero red ink

Perusahaan tidak dapat bertumbuh tanpa adanya kepercayaan dari pelanggan. 5S memberikan dasar yang kuat untuk membangun aktvitias bisnis yang sukses.

Jika 5S telah dijalankan dengan baik maka tempat kerja akan menjadi nyaman, tidak ada waste, kecelakaan, kerusakan mesin, dan produk cacat sehingga

8

Universitas Kristen Petra

keinginan dan harapan pelanggan dapat terpenuhi. Pabrik dengan fondasi 5S yang kuat lebih cenderung bertumbuh karena zero red ink/zero deficit.

2.3. Seiri/Ringkas

Seiri berarti menyingkirkan dari tempat kerja semua barang/peralatan yang tidak diperlukan untuk aktivitas kerja saat ini. Kebanyakan pabrik dan kantor penuh dengan barang-barang yang tidak diperlukan untuk aktivitas kerja saat ini termasuk beberapa barang yang sebenarnya sudah tidak diperlukan lagi untuk aktivitas apapun. Banyak masalah dan pemborosan yang cenderung muncul karena banyaknya barang-barang yang tidak dibutuhkan seperti (Hirano, 1995):

• Pabrik menjadi semakin penuh dan sulit untuk bekerja karena barang-barang dan mesin yang tidak dibutuhkan menumpuk dan mengambil ruang.

• Ruang pabrik yang berharga semakin banyak digunakan oleh barang-barang yang tidak dibutuhkan sehingga tidak digunakan secara produktif.

• Orang harus berjalan dan bekerja di sekitar hambatan yang ditimbulkan oleh barang-barang yang tidak dibutuhkan sehingga meningkatkan waste gerakan yang tidak produktif.

• Banyaknya barang yang tidak dibutuhkan menyebabkan lebih banyak waktu terbuang untuk mencari bagian dan alat yang diperlukan.

• Persediaan dan mesin yang tidak dibutuhkan memerlukan biaya untuk pemeliharaan dan memakan laba.

• Kertas dan file yang tidak dibutuhkan mengambil ruang kantor yang berharga dan menyebabkan lingkungan kantor menjadi sempit dan tidak nyaman.

• Produktivitas kantor menurun ketika meja dipenuhi dengan barang-barang yang tidak dibutuhkan.

Seiri bukan berarti hanya membuang barang-barang yang yakin sudah tidak diperlukan lagi, bukan juga berarti mengatur segalanya menjadi rapi. Seiri berarti hanya menyisakan kebutuhan dasar, hal yang ragu-ragu pun disingkirkan.

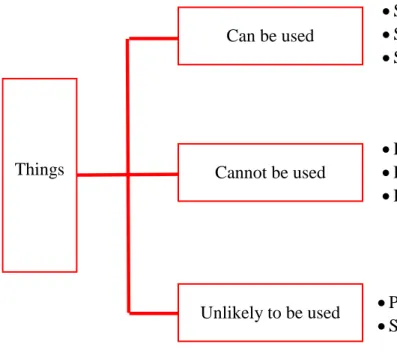

Seiri bertujuan agar lokasi yang ada dimaksimalkan dan dioptimalkan hanya untuk material yang dapat digunakan dan diperlukan saja (Gaspersz, 2007). Seiri menuntut keberanian dan kekejaman dalam membuang barang-barang yang tidak dibutuhkan. Tiga kategori dalam pemilahan barang dapat dilihat pada Gambar 2.2.

9

Universitas Kristen Petra

Gambar 2.2. Kategori Pemilahan Barang Sumber: Hirano (1995, p. 72)

Jika barang memiliki semua fungsi yang diperlukan, tersedia pada waktu yang diperlukan, dan dalam jumlah yang diperlukan, maka barang tersebut harus disimpan sebagai "barang yang dapat digunakan." Jika barang tidak memenuhi kriteria fungsi, waktu, dan jumlah (misalnya, mesin yang rusak tidak menyediakan semua fungsi yang diperlukan), maka barang tersebut dinilai sebagai “barang yang tidak dapat digunakan". Terakhir, mungkin ada beberapa barang yang memenuhi kriteria sebagai "barang yang dapat digunakan" tetapi masih tidak mungkin digunakan untuk beberapa alasan seperti kecenderungan untuk mogok sesekali, maka barang tersebut masuk ke dalam kategori "barang yang tidak mungkin digunakan". Umumnya, "barang yang tidak dapat digunakan" dan "barang yang tidak mungkin digunakan" harus dibuang karena tidak dibutuhkan (Hirano, 1995).

Strategi yang biasa digunakan dalam seiri adalah strategi label merah (red- tag strategy). Strategi label merah yaitu strategi memberi tanda pada barang-barang yang sudah tidak digunakan dengan label merah (red-tag) agar mudah dibedakan dengan barang-barang yang masih digunakan. Barang-barang dengan label merah kemudian disingkirkan dari tempat kerja.

Seiri dilakukan agar tempat kerja menjadi lebih efisien karena hanya digunakan untuk menyimpan barang yang memang penting dan dibutuhkan.

Things

Can be used

Cannot be used

Unlikely to be used

• Sufficient functions

• Sufficient period

• Sufficient amount

• Insufficient functions

• Insufficient period

• Insufficient amount

• Prefer not to use

• Seem unnecessary

10

Universitas Kristen Petra

Banyak manfaat yang didapatkan ketika menerapkan seiri baik manfaat kuantitatif maupun kualitatif. Manfaat kuantitatif penerapan seiri yaitu penghematan pemakaian ruangan, persediaan dan produk barang yang bermutu, dan kecepatan waktu pencarian barang yang dibutuhkan. Manfaat kualitatif yang didapatkan seperti tempat kerja lebih aman, suasana kerja lebih nyaman, dan mencegah tempat/alat menjadi rusak lebih awal (Suwondo, 2012).

2.4. Seiton/Rapi

Seiton tidak dapat diimplementasikan tanpa seiri. Sebaik apapun mengatur barang, seiton berdampak kecil jika masih terdapat banyak barang yang tidak diperlukan. Tidak satu pun dari seiri dan seiton bisa berdiri sendiri, keduanya harus diimplementasikan bersama. Seiton berarti mengatur barang-barang yang dibutuhkan agar mudah digunakan dan memberi label agar penyimpanannya mudah dimengerti oleh siapa saja. Kata kunci dalam defini seiton adalah “siapa saja”

(Hirano, 1995).

Setelah seiri diterapkan di tempat kerja untuk menyingkirkan barang- barang yang tidak diperlukan, selanjutnya seiton diterapkan untuk barang-barang yang tersisa. Setiap barang harus diatur sehingga siapa pun dapat melihat di mana barang tersebut disimpan, dapat dengan mudah mengambil, menggunakan, dan mengembalikannya ke tempat semestinya. Seiton dapat meminimalkan waste mencari, waste karena kesulitan menggunakan barang, dan waste karena kesulitan mengembalikan barang. Beberapa masalah yang dapat ditemukan di pabrik atau kantor di mana seiton tidak diterapkan secara menyeluruh seperti (Hirano, 1995):

• Hanya petugas bagian persediaan yang mengerti di mana bahan dan bagian tertentu disimpan.

• Barang dibiarkan menonjol ke area berjalan (walkways) menyebabkan orang tersandung dan terluka.

• Tidak ada yang tahu di mana dokumen yang diperlukan disimpan.

11

Universitas Kristen Petra

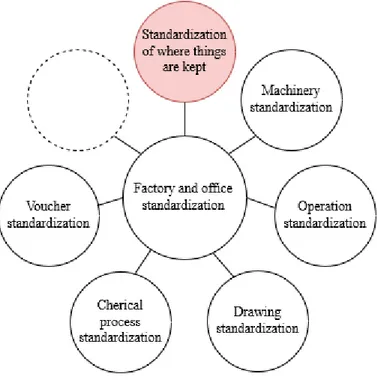

Gambar 2.3. Kerapian Terkait dengan Berbagai Standardisasi Sumber: Hirano (1995, p. 95)

Seiton berarti standardisasi. Pabrik dan kantor penuh dengan hal-hal yang membutuhkan standardisasi seperti pada Gambar 2.3. Standardisasi permesinan bertujuan supaya semua orang bisa mengoperasikan mesin tersebut, bahkan orang yang baru saja dilatih pun bisa mengoperasikannya. Standardisasi operasi bertujuan supaya semua orang bisa melakukan operasi/pekerjaan tersebut. Di antara semua jenis standardisasi, seiton merupakan yang paling dasar yaitu standardisasi di mana barang disimpan. Standardisasi ini mengatur barang-barang sehingga semua orang dapat memahami di mana suatu barang disimpan, dapat dengan mudah dan cepat mengambil, menggunakan, dan mengembalikannya ke tempat yang tepat (Hirano, 1995).

Tiga standar yang harus dijaga dalam penerapan rapi yaitu layout, label, dan garis-garis batas. Layout bertujuan untuk mempermudah dalam merencanakan penempatan barang yang ada di lingkungan kerja. Pemberian label terhadap barang- barang yang digunakan dalam proses kerja memberikan manfaat untuk mempermudah dalam pencarian barang. Manfaat pemberian garis batas di tempat kerja yaitu agar barang-barang yang ada tidak berpindah tempat serta membuat semua pengurus yang ada di tempat kerja menjadi taat akan aturan rapi.

12

Universitas Kristen Petra

Segala sesuatu diletakkan sesuai posisi yang ditetapkan dan selalu siap digunakan pada saat diperlukan akan memberikan banyak manfaat. Manfaat kuantitatif dari penerapan seiton seperti waktu pencarian dan proses kerja yang lebih cepat, pengendalian persediaan dan produk yang lebih efisien, terhindar dari kesalahan, dan meminimalkan terjadinya kehilangan peralatan. Manfaat kualitatif dari penerapan seiton yaitu tempat kerja menjadi lebih aman dan nyaman, moral karyawan menjadi lebih tinggi, mendidik dan meningkatkan kedisiplinan karyawan, dan memacu karyawan agar terus menghasilkan ide yang kreatif (Suwondo, 2012).

2.5. Seiso/Resik

Seiso merupakan salah satu dasar terpenting aktivitas 5S yang berarti membersihkan kotoran dan debu dari tempat kerja. Seiso berperan penting dalam menciptakan efisiensi dan kemanan kerja. Seiso juga terkait dengan moral karyawan dan kesadaran mereka akan perbaikan. Pabrik dan kantor yang tidak menerapkan seiso memiliki beberapa gejala seperti (Hirano, 1995):

• Beberapa daerah kurang penerangan.

• Pekerja harus menghindari genangan minyak dan air yang dapat menyebabkan kecelakaan saat bekerja.

• Peralatan yang tidak bersih cenderung menghasilkan lebih banyak barang cacat.

Membersihkan bukan sekedar membuat barang bersih, tetapi merupakan sebuah komitmen untuk bertanggung jawab atas segala aspek barang yang digunakan dan untuk memastikan semua barang selalu berada dalam kondisi prima.

Seiso bukan sekedar membersihkan namun juga suatu bentuk pemeriksaan. Debu, kotoran, bahan asing, bunyi suara mesin yang keras dan masalah lain kemungkinan besar dapat mengakibatkan barang cacat, macet, bahkan kecelakaan. Permasalahan tersebut dapat diatasi dengan menerapkan seiso (Osada, 2002).

Ada tiga fase seiso untuk mencegah kerusakan peralatan. Fase pertama adalah “resik harian” untuk hal-hal seperti lantai, jalan setapak, mesin, dan peralatan lainnya. Hal-hal ini harus dibersihkan hingga bersinar seperti baru.

Pembersihan ini membantu setiap orang untuk mengubah kebersihan sebagai kebiasaan kerja yang teratur. Fase kedua adalah “resik inspeksi”. Fase ini

13

Universitas Kristen Petra

membantu menjaga kondisi peralatan dengan menggunakan indera untuk mendeteksi ketidaknormalan pada peralatan sehingga dapat membantu mencegah kerusakan peralatan. Fase ketiga adalah “resik perbaikan” yang memberikan kesempatan bagi operator untuk memperbaiki ketidaknormalan yang ditemukan pada peralatan tersebut (Hirano, 1995).

Manfaat yang didapatkan dari penerapan seiso adalah sistem pengawasan persediaan dan produk yang lebih murah dan hemat, meminimalkan biaya kerusakan alat, dan proses kerja cepat dan tidak berulang. Penerapan seiso juga meningkatkan kualitas produk dan waktu melakukan pembersihan menjadi lebih cepat. Tempat kerja dan peralatan yang bersih akan menciptakan suasana kerja yang lebih aman dan nyaman, serta meningkatkan moral karyawan (Suwondo, 2012).

2.6. Seiketsu/Rawat

Seiketsu dianggap sebagai pengulangan seiri, seiton, dan seiso serta sebagai kesadaran dan aktivitas tetap untuk memastikan bahwa keadaan 5S dipelihara (Osada, 2002). Tujuan dasar dari seiketsu adalah untuk mencegah kemunduran dari keuntungan yang telah didapat melalui penerapan seiri, seiton, dan seiso. Seiketsu membantu menjadikan 3S pertama sebagai kebiasaan sehari-hari dan untuk memastikan bahwa hal tersebut dipertahankan dalam implementasi sepenuhnya.

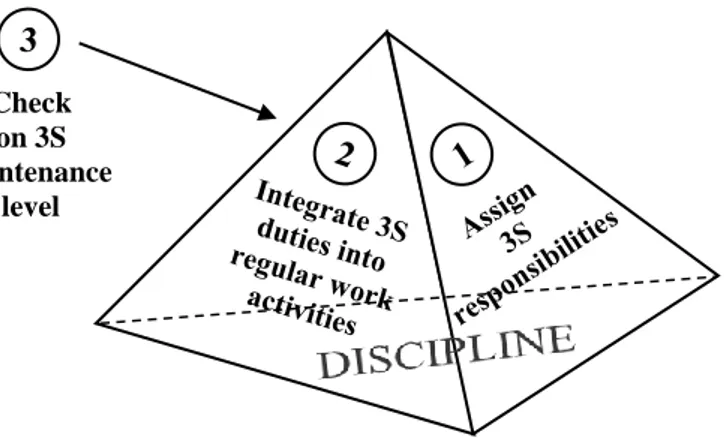

Kedisiplinan merupakan dasar untuk menjadikan 3S pertama sebagai kebiasaan dan mempertahankan seiketsu. Tiga langkah untuk menjadikan 3S pertama sebagai kebiasaan dapat dilihat pada Gambar 2.4.

Gambar 2.4. Tiga Langkah Menjadikan 3S Kebiasaan Sumber: Hirano (1995, p. 262)

Check on 3S maintenance

level

14

Universitas Kristen Petra

Pertama, tentukan siapa yang bertanggung jawab atas segala sesuatu yang berkaitan untuk mempertahankan kondisi 3S. Selanjutnya, untuk mencegah kemunduran dan kelalaian, perlu integrasi tugas perawatan 3S ke dalam aktivitas kerja sehari-hari. Terakhir, perlu pemeriksaan seberapa baik kondisi 3S dipertahankan. Ketiga langkah tersebut merupakan siklus metode yang diulang (Hirano, 1995).

Seiketsu merupakan tahap yang sukar, namun ada banyak manfaat yang didapatkan apabila seiketsu diterapkan dengan baik. Manfaatnya seperti biaya penyelenggaran operasi yang rendah, biaya pengeluaran tambahan (overhead) yang rendah, dan efisiensi dari proses meningkat. Penerapan seiketsu yang baik juga memberikan manfaat kuantitas pengeluaran menurun, keluhan dari pelanggan sedikit, dan produktivitas karyawan meningkat (Suwondo, 2012).

2.7. Shitsuke/Rajin

Shitsuke berarti membuat kebiasaan untuk mempertahankan program 5S yang sudah berjalan sesuai dengan prosedur yang benar. Masalah yang dapat terjadi apabila shitsuke tidak dilakukan yaitu kondisi 5S akan hancur dalam waktu singkat dan tempat kerja akan kotor dan kacau lagi. Masalah lain yang mungkin terjadi yaitu tempat kerja yang gelap, kotor, dan tidak terorganisir akan menurunkan moral pekerja, selain itu pelanggan akan merasa jijik dengan pabrik yang kotor dan kantor yang tidak terorganisir. Shitsuke berkaitan dengan sikap disiplin yang sangat dibutuhkan perusahaan mulai dari membuat produk hingga menjual produk kepada pelanggan (Hirano, 1995).

Atasan harus membuat standardisasi 5S serta memberikan pelatihan 5S, agar seluruh karyawan mengerti kegunaan dari 5S sebagai dasar kemajuan perusahaan. Shitsuke yang berhasil diterapkan dengan baik akan memberikan banyak manfaat. Manfaat yang didapatkan seperti biaya pengeluaran rendah, produktivitas karyawan meningkat, kualitas produk/pelayanan meningkat, meminimalkan kecelakaan di tempat kerja, dan memperoleh manfaat dari pelaksanaan 5S (Suwondo, 2012).