LAPORAN PELAKSANAAN KEGIATAN

PRAKTEK KERJA LAPANG ( PKL )

DI PT. CAHAYA SAMTRACO UTAMA SAMARINDA

Oleh : SAPARUDIN NIM : 070 500 063

JURUSAN PENGOLAHAN HASIL HUTAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA SAMARINDA

LAPORAN PELAKSANAAN KEGIATAN

PRAKTEK KERJA LAPANG ( PKL )

DI PT. CAHAYA SAMTRACO UTAMA SAMARINDA

Oleh : SAPARUDIN NIM : 070 500 063

JURUSAN PENGOLAHAN HASIL HUTAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA SAMARINDA

HALAMAN PENGESAHAN

Laporan Praktek Kerja Lapang ( PKL ) di PT. Cahaya Samtraco Utama dari tanggal 04 Maret 2010 sampai tanggal 31 Maret 2010 sebagai salah satu syarat untuk dapat menyelesaikan pendidikan Diploma III di Politeknik Pertanian Negeri Samarinda Progam Studi Pengolahan Hasil Hutan Jurusan Pengolahan Hasil Hutan

Menyetujui,

Ketua Jurusan Program Studi Pengolahan Hasil Hutan

M. Fikri Hernandi, S.Hut, MP NIP. 19701127 199802 1 001

Dosen Pembimbing

Ir. Andi Yusuf,MP NIP. 19621022 198803 1 003

Direktur

Politeknik Pertanian Negeri Samarinda

Ir. Wartomo, MP NIP. 19631028 198803 1 003

KATA PENGANTAR

Dengan memanjatkan puji dan syukur kehadirat Allah SWT yang telah memberikan hidayah dan rahmatnya sehingga penulis dapat menyelesaikan Laporan Praktik Kerja Lapang ini tepat waktu.

Laporan ini dibuat berdasarkan pengalaman mengikuti Praktik Kerja Lapang di PT. Cahaya Samtraco Utama di Jln. Ekonomi, Kelurahan Loa Buah, Kecamatan Sungai Kunjang, Samarinda selama 1 (satu) bulan.

Pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih kepada: 1. Pimpinan PT. Cahaya Samtraco Utama Beserta Staf dan Karyawan yang telah

memberi bimbingan sejak awal sampai akhir kegiatan di perusahaan ini.

2. Kedua Orang Tua yang telah memberikan dukungan dan do’anya untuk kesempurnaan laporan ini.

3. Kepala Jurusan Pengolahan Hasil Hutan beserta dosen – dosen yang juga memberikan bimbingan dalam pembuatan laporan Praktek Kerja Lapang ini. 4. Bapak Ir. Andi Yusuf, MP selaku pembimbing, yang telah banyak memberikan

bimbingannya kepada penulis.

5. Rekan-rekan mahasiswa yang tidak dapat penulis sebutkan satu persatu, yang telah membantu sehingga selesainya laporan ini.

Semoga bantuan dan arahan yang telah diberikan mendapat imbalan dari Allah SWT. penulis menyadari bahwa dalam penulisan laporan ini sangat jauh dari kesempurnaan oleh kerena itu penulis ingin mengucapkan terima kasih atas kritik dan saran yang telah diberikan demi kesempurnaan penulisan laporan ini.

Akhir kata penulis berharap semoga Laporan Praktik Kerja Lapang ini bermamfaat bagi pembaca dan penulis sendiri.

Samarinda, 5 April 2010 Penulis

DAFTAR ISI

Halaman KATA PENGANTAR DAFTAR ISI DAFTAR GAMBAR. I. PENDAHULUAN A. Latar Belakang ………...….. B. Maksud dan Tujuan ………...……... C. Hasil yang Diharapkan ………...……….. II. TINJAUAN UMUM PERSAHAANA. Sejarah Dan Perkembangan Perusahaan ………...…………... B. Bahan Baku ………...………... C. Ketenagakerjaan dan Struktur Organisasi Perusahan ………..….... D. Pemasaran ………...……….. III. METODE PRAKTEK KERJA LAPANG

A. Waktu dan Tempat ………...………… B. Tahapan kegiatan ………...…... IV. HASIL PRAKTEK KERJA LAPANG .………...….. V. KESIMPULAN DAN SARAN

A. Kesimpulan ………...……… B. Saran – Saran ………...…………. Lampiran – Lampiran ………...………… 1 1 2 3 4 4 5 6 6 8 22 23 24

DAFTAR GAMBAR Halaman No Tubuh Utama 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

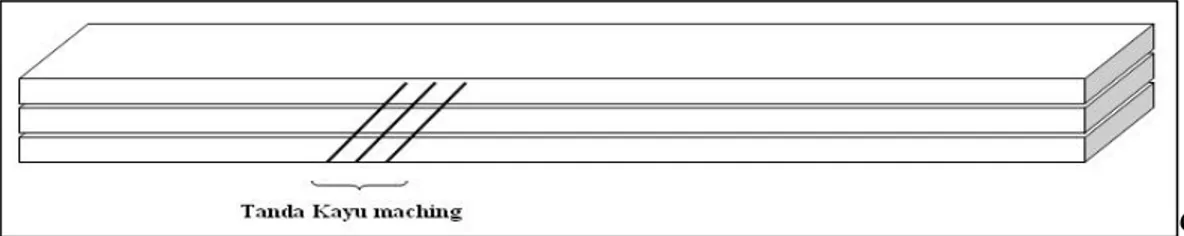

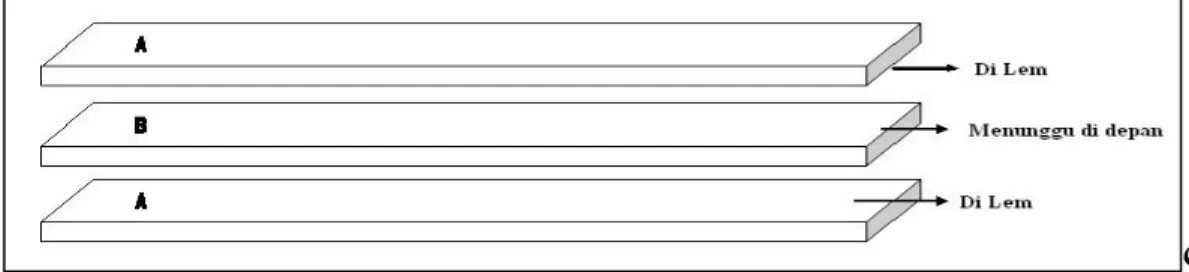

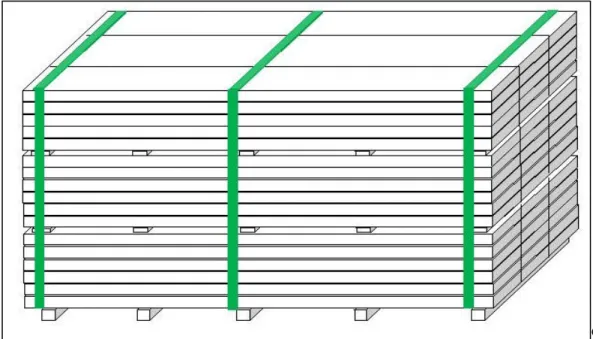

Penandaan dan Ukuran Pemotongan Log ………...… Proses Pembelahan Sampai Perajangan Log di Sawmill ……...……. Cara Penyusunan Kayu Pada Saat Pengeringan Kayu ………...……. Ukuran Pembelahan Multirip dan Pemotongan di Crosscut ……...… Pemberian Tanda Kayu Yang Sudah Maching ………...… Bagian Pengeleman Lembaran Kayu ………...…... Contoh Proses Packing Bahan Siap Export ………...…….

Lampiran

Proses Penarikan Log Dari Log Pont ke Log Yard ………...……. Proses Pemotongan Log dengan Cain saw dan Pengankutan Dengan Loader di Log yard ………...………. Proses Penyusunan Kayu dan Ruang Kontrol di Ruang Kiln Dry ...… Kegiatan produksi di Departemen Multirip san Mesin Multirip …... Kegiatan di Moulding dan Salah Satu Mesin Moulding …………...…

Proses Penimbangan dan Pengukuran Kadar Air Pada Proses

Maching ………...………...

Mesin press dan mesin Chiper untuk Membuat Pinger Joint …...….. Proses Quality Control dan Pengepakan ………...…………. Lay Out Produksi PT. Cahaya Samtraco Utama ………...….. Packing List PT. Cahaya Samtraco Utama ………...……. Struktur Organisasi PT. Cahaya Samtraco Utama …………...……...

9 10 12 13 16 17 18 24 24 24 25 25 25 26 26 27 28 29

I. PENDAHULUAN

A. Latar Belakang

Praktek Kerja Lapang ( PKL ) merupakan salah satu program yang harus

dilaksanakan oleh mahasiswa Politeknik Pertanian Negeri Samarinda setelah

memasuki semester VI. Kegiatan ini berlangsung 2 ( dua ) bulan dilapangan.

sebelumnya para mahasiswa sudah dibekali pengarahan – pengarahan seperti dari

dinas atau instansi terkait seperti Dinas Tenaga Kerja, dan para staf pengajar

Politeknik Pertanian Negeri Samarinda.

Dengan adanya pengalaman Praktek Kerja Lapang ini diharapkan

mahasiswa lebih mengetahui dan siap menghadapi keadaan dilapangan dan tidak

akan mengalami hal – hal yang menyulitkan serta dapat menambah wawasan

mahasiswa mengenai hal – hal yang berkaitan dengan kegiatan – kegiatan yang

terdapat pada industri pengolahan hasil hutan.

B. Maksud dan Tujuan

Adapun maksud dan tujuan dilakukannya kegiatan Praktek Kerja Lapang

ini adalah supaya mahasiswa mampu membandingkan dan mengevaluasi kegiatan

– kegiatan yang dilaksanakan di lapangan dengan ilmu pengetahuan yang

diperoleh sebelumnya di bangku perkuliahan, selain itu diharapkan pengetahuan

akan semakin bertambah luas mengenai penggunaan alat, mesin – mesin dan

berbagai sarana lain yang terdapat di pabrik serta mengetahui lebih luas prinsip

C. Hasil Yang Diharapkan

Diharapkan setelah mahasiswa melaksanakan kegiatan Praktek Kerja

Lapang ini mahasiswa dapat memadukan antara teori yang didapat di bangku

kuliah dengan praktik di lapangan sehingga di kemudian hari mahasiswa mampu

mempraktekannya scara mandiri dan pada akhirnya dapat menampung tenaga

II. TINJAUAN UMUM PERUSAHAAN

A. Sejarah Dan Perkembangan Perusahaan

PT. Samarinda Trading Corporation ( SAMTRACO) telah berganti nama

menjadi PT. Cahaya Samtraco Utama (PT. CSU ) berlokasi di kota Samarinda,

sedangkan usaha yang dijalankan adalah Moulding dengan luas areal lokasi

sekitar 5,4 Ha. Perusahaan tersebut berbatasan dengan :

? Sebelah Selatan berbatasan dengan PT. KTSY

? Sebelah Utara berbatasan dengan PT. Darmawood Agung Indistry

? Sebelah Barat berbatasan dengan permukiman penduduk

? Sebelah Timur berbatasan dengan sungai Mahakam

PT. Cahaya Samtraco Utama didirikan di Desa Loa Buah pada tanggal 30 Maret

1984 berdasarkan akte Notaris No. 285 dan PT. Cahaya Samtraco Utama juga

memproduksi moulding, dimana masih banyak kayu bundar yang perlu

ditingkatkan nilai jualnya. Mengingat PT. Cahaya Samtraco Utama tidak

mempunyai areal IUPHHK sendiri maka kayu – kayu dib eli dari perusahaan

pemegang IUPHHK disertai dengan dokumen yang lengkap dari pemerintah

terkait.

Pada tahun 1982 pemerintah telah mengeluarkan kebijakan tentang

peraturan – peraturan serta Undang – Undang eksport dan inport kayu

gelondongan atau log. Hal inilah asalnya PT. Cahaya Samtraco Utama mulai

B. Bahan Baku

Bahan baku yang digunakan untuk membuat Laminating Block adalah

kayu jenis Meranti Merah yang dikenal dengan nama perdangan Merebung Kulit

Tebal dan Manjo Kulit Tipis yang diperoleh dari beberapa perusahaan pemegang

IPUHHK yang tersebar di daerah Berau, Hulu Mahakam, dan Paser. Semua kayu

yang didatangkan ke perusahaan sudah melalui pemilihan yang sangat cermat

yang dilakukan oleh petugas perusahaan sendiri ( Log Grader ) langsung di areal

IPUHHK atau log pond perusahaan penyuplai. Oleh sebab itu kayu – kayu yang

datang merupakan kayu – kayu pilihan yang bermutu baik.

Kemudian bahan baku lain yang digunakan untuk bahan perekat yaitu :

Synteco 1980 dan Hardener 1994 untuk Eropa dan Yukashu untuk daerah Timur

Tengah dan Korea.

C. Ketenagakerjaan dan Struktur Organisasi Perusahaan

Jumlah tenaga kerja yang bekerja di PT. Cahaya Samtraco Utama pada

bulan Maret 2010 berjumlah 278 orang yang terdiri dari karyawan tetap sebanyak

79 orang terdiri dari, 72 orang laki – laki dan 7 orang perempuan serta karyawan

borongan 199 orang terdiri dari, 165 orang laki – laki dan 34 orang perempuan.

Pada tahun 1992 PT. Cahaya Samtraco Utama mengalami banyak

permasalahan internal perusahaan baik masalah Produksi maupun manajemen

perusahaan sendiri, oleh sebab itu perusahaan me ngambil tindakan yaitu

Pemutusan Tenaga Kerja ( PHK ) karyawan dengan sisa karyawan tetap hanya

pada Departemen – Departemen Produksi sedangkan untuk menjalankan kegiatan

proses produksi dilakukan karyawan borongan yang dikelola oleh yayasan yaitu

yayasan Nurul Hadi dan CV. Nuansa Perdana.

D. Pemasaran

Semua jenis Produksi yang dihasilkan oleh PT. Cahaya Samtraco Utama

di ekspor keluar negeri. Negara tujuan ekspor PT. Cahaya Samtraco Utama yang

paling utama adalah Eropa ( 80 % ), Korea (10%) dan Yaman (Timur Tengah )

III. METODE PRAKTEK KERJA LAPANG

A. Waktu dan Tempat

Waktu pelaksanaan Praktek Kerja Lapang adalah sejak tanggal 04 Maret

2010 sampai tanggal 31 April 2010.

Pelaksanaan Praktek Kerja Lapang dilaksanakan 3 hari dalam 1 minggu

dimulai dari jam 07.00 pagi sampai 15.00 siang.

Adapun tempat dilaksanakan Praktek Kerja Lapang ini adalah di PT.

Cahaya Samtraco Utama di Jln. Ekonomi, Kelurahan Loa Buah, Kecamatan

Sungai Kunjang kota Samarinda.

B. Tahapan Kegiatan

Tahapan – tahapan kegiatan yang dilakukan pada saat praktik kerja lapang

adalah :

a. Departemen Log pond

b. Departemen log yard

c. Departemen sawmill

d. Departemen Pengeringan ( kiln dry )

e. Departemen multirip

f. Departemen Cross cut

g. Departemen moulding

h. Departemen maching

j. Departemen crosscut export

k. Departemen packing

l. Departemen finger joint

IV. HASIL PRAKTEK KERJA LAPANG

Hasil yang dicapai pada saat melaksanakan kegiatan Praktek Kerja Lapang

pada umumnya adalah seluruh proses produksi di PT. Cahaya Samtraco Utama

dan juga proses pemasaran produk. Adapun proses produksi dan pemasaran di PT.

Caha ya Samtraco Utama adalah secara berurutan sebagai berikut :

A. Log Pond dan log Yard

Log Pond ialah tempat penimbunan kayu log yang terdapat di air (sungai

mahakam). Adapun proses yang dilakukan di log pond ialah :

1. Tiap log dipilih dengan persentase 70% grade A, dan 30% grade B. Untuk

grade A memiliki ciri kayu yang baik dan berdiameter di atas 80 cm, untuk

grade B kayu yang memiliki diameter 60-80 cm dan memiliki sedikit

cacat. Untuk pemilihan log ini juga disesuaikan dengan pesanan yang

diminta oleh buyer ( pembeli ) yaitu yang sudah tertera pada packing list

produksi.

2. Kayu log dinaikkan di log yard dan diukur volume dan panjangnya serta

diberi tanda-tanda seperti tanda panjang pemotongan, serta informasi

ukuran dari log dengan menggunakan kapur tulis.

3. Setelah ditandai, log dibiarkan selama kurang lebih 1 hari, artinya log yang

dinaikkan ke log yard misalnya pada hari Senin, akan digunakan untuk

4. Log dibersihkan dari kulit-kulit serta paku yang masih ada pada log seperti

paku S dan paku U. Pembersihan log dengan menggunakan linggis.

5. Log dipotong sesuai dengan tanda yang diberikan dengan menggunakan

Cain Saw dan selanjutnya diangkut ke log deck ( saw mill ).

6. Pemotongan log di Log Yard dengan panjang sesuai program kerja dan

kapasitas pemotongan per hari rata-rata 150 m3 .

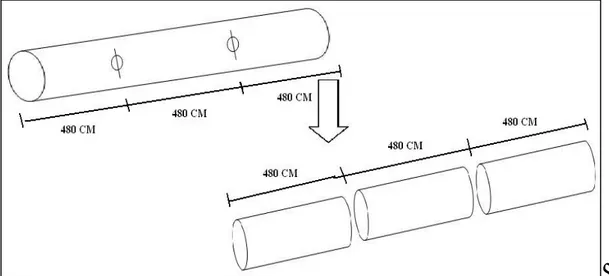

Gambar 1. Penandaan dan Ukuran Pemotongan Log

B. Penggergajain Kayu ( Sawmill )

Saw Mill adalah tempat pembelahan dan perajangan log dari log yard.

Mesin – mesin yang ada di sawmil ini meliputi Mesin Break Down ( pembelah ) 1

( satu ) unit dan Mesin Pony Saw sebanyak 3 ( tiga ) unit dan mesin Band saw 2

unit, dan pembelahan di mesin pony saw dan band saw sendiri memiliki ketebalan

± 30 mm x lebar log itu sendiri x panjang ukuran dari buyer (480 cm, 240 cm).

1. Kayu potongan log dibelah belah menjadi 2 ( dua ) bagian untuk log dengan

diameter kecil dan 4 ( empat ) bagian dengan log dengan diameter besar.

Pembelahan dilakukan dengan mesin Break Down.

2. Bagian belahan kayu yang dibawa ke mesin pony saw dan dirajang dengan

ketebalan ± 30 mm.

3. Pada saat pembelahan tentunya masih ada kayu sisa yang relatif kecil maka

kayu tersebut akan dibawa ke mesin Band Saw dan dirajang lagi dengan

ketebalan yang sama yaitu 30 mm.

Gambar 2. Proses Pembelahan Sampai Perajangan Log di Sawmill

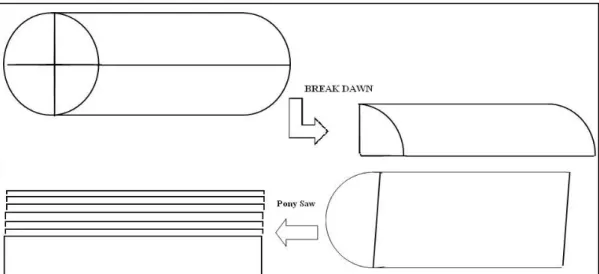

C. Pengeringan ( Kiln Dry )

Kiln Dry adalah alat / mesin pengering. Jumlah mesin pengering di PT.

Cahaya Samtraco utama ini sebanyak 15 kamar dengan kapasitas 100 m3 dan 150

m3 / kamar dengan ketebalan kayu rata – rata 30 mm dan kadar air 10% – 13%.

1. Kayu gergajian disusun sedemikian rupa di luar ( 100 m3 ) dan langsung

di mesin kiln ( 150 m3 ) dengan menggunakan Fork klif

2. Susunan kayu dimasukan ke dalam mesin kiln dengan kereta untuk mesin

kiln dengan kapasitas 100 m3. Setelah kayu masuk maka alat pengukur

kelembaban Mousture Content ( MC ) harus dipasang di sampel kayu

sebanyak satu sampel.

3. Semua pintu ditutup dan selanjutnya dilakukan pengontrolan dari ruang

kontrol.

4. Kontrol pertama ( handing UP ) dilakukan pengaturan ( setting )

temperatur sebesar 45 – 65 oC dan setting kelembaban 10 %, selanjutnya

dibiarkan selama 3 jam. Pada proses ini maka secara otomatis kipas dan

sprayer akan hidup serta lubang ventilasi akan terbuka.

5. Kontrol kedua ( Proses dry ) dilakukan pengaturan ( setting ) temperatur

80 oC dan pengaturan kelembaban 2 %, selanjutnya dibiarkan selama 10

hari. Pada proses ini maka secara otomatis sprayer akan dan serta lubang

ventilasi akan tertutup sedangkan kipas akan tetap menyala. Pada setiap 3

jam kipas akan merubah putaranya dengan jeda 3 menit. Hal ini akan

terjadi secara otomatis selam 10 hari yang bertujuan untuk memutar

sirkulasi udara.

6. Setelah 10 hari pengeringan selanjut nya dilakukan proses condition. Hal

yang dilakukan adalah pengaturan ( setting ) temperatur 45 oC dan

setingan kelembaban 10 %, selanjutnya dibiarkan selama 3 jam. Pada

akan terbuka dan kipas masih dalam keadaan hidup.sebelum dikeluarkan

MC kayu dicek ulang dengan moisture content (MC) meter langung di

dalam kiln.

7. Setelah konditioning selanjutnya kayu dikeluarkan dari mesin kiln dan

dibiarkan selama 2 hari sebelum diolah.

Gambar 3. Cara Penyusunan Kayu Pada Saat Pengeringan Kayu

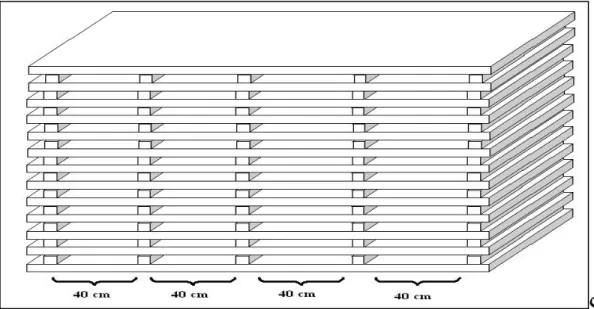

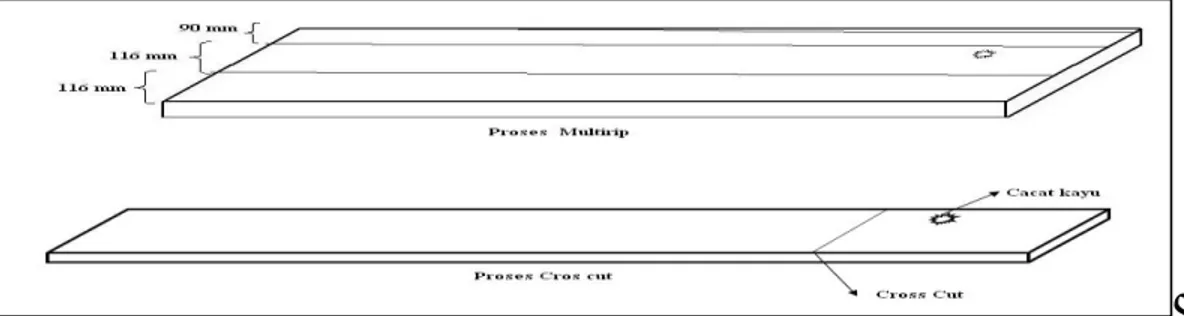

D. Multirip dan Cross Cut

Multirip adalah mesin yang berfungsi membagi lembaran- lembaran papan,

jumlah mesin ini sebayak 6 unit dengan kapasitas ± 80 m3 per hari. Hasil dari

mesin ini adalah :

? 30 mm x 145 mm x 240 cm = 10 % - 15 % dari total ekspor ? 30 mm x 115 mm x 240 cm = 10 % - 15 % dari total ekspor ? 30 mm x 105 mm x 240 cm = 20 % - 25 % dari total ekspor ? 30 mm x 86 mm x 240 cm = 60 % - 70 % dari total ekspor

Crosscut adalah mesin pemotong bahan setengah jadi sebelum pengolahan

selanjutnya, fungsinya adalah untuk memotong bagian – bagian yang cacat supaya

rapi, jumlah mesinnya 7 unit dengan kapasitas 60 – 70 m3 per hari dan panjang

yang diinginkan adalah 80 cm – 200 cm ( ± 40 % dan 210 – 400 cm ( 60 % )

Adapun kegia tan yang dilakukan dimultirip dan cross cut ini adalah :

1. Pemilihan grade ( kualitas ) papan sesuai dengan ukuran yang akan

dibelah, ukurannya 146 mm, 116 mm, 106 mm dan 90 mm.

2. Pembelahan papan dengan mesin multirip sesuai dengan lebar bahan yang

telah ditentukan gradenya.

3. Selanjutnya bahan dibawa ke cross cut untuk dipotong dan pemilihan cacat

bahan.

4. Pemotongan dilakukan sesuai dengan ukuran dari buyer ( pembeli ) dan

keadaan bahan, seperti pemotongan bahan apabila ditemukan cacat kayu.

E. Moulding

Moulding adalah mesin penghalus bahan yang telah dipotong di cross cut.

Jumlah mesin sebanyak 6 ( enam ) unit dengan kapasitas 42 m3 – 60 m3 per hari.

Ukuran ketebalan yang diinginkan sebagai berikut :

? 24 mm x 145 mm x 80 cm – 400 cm bahan siap di lem ? 24 mm x 115 mm x 80 cm – 400 cm bahan siap di lem ? 24 mm x 105 mm x 80 cm – 400 cm bahan siap di lem ? 24 mm x 86 mm x 80 cm – 400 cm bahan siap di lem Proses kegiatan yang dilakukan di moulding adalah :

1. Kayu di serut dengan menggunakan mesin moulder. Bagian kayu yang

diserut adalah bagian atas dan bawah kayu dengan ketebalan yang telah

ditentukan pada pengaturan mesin.

2. Setelah penyerutan, kayu di sortir lagi untuk melihat keberadaan cacad dan

bagian kayu yang tidak termakan mata mesin moulder.

3. Kayu yang cacat kemudian diolah lagi seperti :

? Kayu yang tidak terkena mata moulder akan dilakukan Operati Tebal ( OPT ) dan ukuran ketebalannya dikonversi lagi dari ukuran awal 24

mm menjadi 21 mm.

? Kayu yang cacat pecah samping, atau cacat lainnya yang memungkinkan kayu dibelah sesuai ukuran maka dilakukan Operasi

? Kayu yang cacat akan tetapi tidak bisa masuk ke OPT dan OPL maka akan dibawa ke Finger Joint.

F. Maching ( Pencocokan )

Proses maching ialah proses pencocokan bahan yang diolah dari moulding.

Adapun yang harus dicocokan di maching ini adalah : warna kayu, MC ( kadar air

), ukuran kayu dan berat kayu. Pencocokan ini berdasarkan 3 batang kayu.

Kriteria pencocokannya adalah :

1. Warna harus memiliki warna yang seragam diantara ketiga kayu yang

akan dilem.

2. MC ( kadar air ) kayu harus sama dengan toleransi berkisar 3%. Contoh

kayu atas = 7 %, tengah = 9% dan bawah = 10 %. Hal ini diperbolehkan

untuk penggabungan kayu menjadi satu, pengukuran MC ini dimaksudkan

supaya kayu tidak melengkung.standar MC maximal 25 %

3. Berat kayu harus sama dengan toleransi berkisar 3%. Untuk standar berat

kayu gabungan ini maksimalnya adalah 450 gram.

4. Setelah semua kayu maching maka selanjutnya ketiga kayu digabung dan

harus selalu berpasangan sampai di pengeleman. Untuk menghindari

berpisahnya kayu, maka kayu diberi tanda “ /// “ pada setiap pinggirnya.

G. Laminating ( Pengeleman )

Laminating adalah proses penggabungan tiga batang kayu menjadi kayu

dengan menggunakan perekat. Jumlah mesin Glue Sprider adalah 6 ( enam ) unit

dengan kapasitas 45 m3 – 50 m3 per hari. Adapun prosesnya adalah sebagai

berikut :

1. Kayu yang telah maching yang kemudian dipisahkan, untuk bagian Grade

A disemprotkan lem dan bagian tengah Grade B menunggu setelah grade

A disemproti lem.

2. Kayu yang sudah diberi perekat di gabungkan dan didiamkan selama ± 10

menit sebelum press.

3. Selanjutnya kayu disusun di mesin press dengan tekanan 8 – 10 bar dan

selanjutnya didiamkan selama 45 – 60 menit.

4. Selanjutnya kayu dibongkar dari mesin press dan langsung dibawa ke

Bleking yaitu proses penyerutan bagian samping kiri dan kanan kayu

dengan mesin moulder dengan uk uran sesuai dengan pesanan pembeli.

5. Konsentrasi bahan pengawet dengan hardener adalah 1000 : 15

6. Merk bahan perekatnya adalah Synteco 1980 dan Hardener 1994 untuk Eropa dan Yukashu untuk daerah Timur Tengah dan Korea

H. Crosscut Akhir

Crosscut Akhir adalah proses pemotongan akhir bahan yang telah di press

dan diserut dengan panjang sesuai permintaan pembeli. Jumlah mesinnya adalah 4

unit dengan kapasitas 45 m3 – 50 m3 per hari Adapun ukuran kayu siap eksport

adalah sebagai berikut.

? 72 mm x 145 mm x 80 cm – 400 cm ? 72 mm x 115 mm x 80 cm – 400 cm ? 72 mm x 105 mm x 80 cm – 400 cm ? 72 mm x 86 mm x 80 cm – 400 cm

I. Packing ( Pengemasan )

Proses packing adalah proses pengepakan kayu yang sudah siap eksport

sesuai dengan ukuran masing – masing sesuai dengan pesanan dari pembeli.

Proses packing sendiri meliputi :

1. Kayu disusun dengan jumlah sesuai dengan packing list yang diminta oleh

pembeli.

2. Bagian atas kayu diberi plastik dan bagian bawahnya diberi bantalan.

3. Kayu diikat dengan tali power straiping dan setiap sudut kayu diberi karet

supaya tidak rusak dan selanjutnya ditarik dengan alat mesin trec supaya

kencang dan kuat.

4. Selanjutnnya kayu diberi identitas seperti ukuran, isi, kota tujuan dan kode

lot ( cointainer).

Gambar 7. Contoh Proses Packing Bahan Siap eksport

J. Loading

Loading adalah bagian yang mengurusi pemuatan eksport yaitu barang

yang siap eksport dibawa ke pelabuhan dermaga PT. Cahaya Samtraco Utama

kemudian disusun di Kapal Ponton dan ditarik ke pelabuhan Samarinda untuk di

surfing container yaitu penyusunan barang ke dalam container. Rata – rata setiap

pengapalan adalah 10 – 11 lot per 15 hari. Tujuan eksport PT. Cahaya Samtraco

Utama adalah Eropa 80 %, Korea 10 % dan Timur Tengah 10 %.

K. Proses Pengolahan Limbah

Proses Pengolahan Limbah adalah bagian yang khusus mengolah limbah

potangan cross cut dari multirip dan cross cut serta dari moulding yang terkena

bahan setengah jadi untuk eksport ke Korea dan daerah Timur Tengah serta

sebagian ada yang ke Eropa ( beam ). Ukurannya adalah sebagai berikut:

? 30 mm x 65 mm x 230 cm = Rahmani ( Tim-Teng ) ? 30 mm x 45 mm x 230 cm = Korea

? 72 mm x 86 mm x 595 cm = Eropa ( Beam ) Adapun prose produksi yang dilakukan adalah :

1. Semua limbah dari Moulding, Multirip, Cross Cut disortir lagi untuk

memilih cacat – cacat kayu.

2. Dilakukan pemotongan atau pembelahan kayu untuk menghindari cacat

kayu dan selanjutnya kayu yang bebas cacat dikumpulkan lagi.

3. Kayu yang sudah bebas cacad disortir lagi untuk memilih warna, ukuran

dan grade.

4. Selanjutnya kayu dibawa ke mesin chipper untuk di pinger joint (

penyambungan)

5. Kayu disambung dengan cara dilaburi lem di ujung sambungan dan

kemudin di press dan di potong sesuai ukuran permintaan.

6. Lem yang dipakai adalah lem merk yukashu tanpa hardener.

7. Kayu yang telah disambung dibawa ke moulding untuk diserut kembali

dan kemudian ke meching sampai ke packing.

L. Departemen Gudang Baru

Departemen gudang baru ini adalah departemen yang mengolah ulang

di departemen ini hampir sama dengan Departemen Finishing, yang

membedakannya adalah ukuran kayu yang akan di sambung finger joint lebih

kecil yaitu 2 cm x 2 cm. Selanjutnya kayu akan disambung dan akan melewati

moulding lagi sampai pada packing.

M. Quality control.

Quality control merupakan proses pengawasan terhadap seluruh hasil

produksi pada setiap departeme n, adapun yang diawasi adalah MC kayu, kondisi

pisau me sin, pengecekan OPT dan OPL, ketebalan kayu, hasil kerja mesin,

kontrol cacat kayu. Petugas yang melakukan pengecekan ini harus keliling

mengikuti arus kegiatan produksi yang ada. Untuk memudahkan tugas

pengontrolan petugas yang hanya satu orang harus bisa berkomunikasi dengan

pengawas di lapangan.

N. Pemasaran Kayu

Pada umumnya proses pemasaran yang dilakukan di PT. Cahaya Samtraco

Utama ini adalah dilakukan langsung oleh pemilik perusaan ini sendiri. Pemasaran

dilakukan dengan cara ini kerena pemilik perusahan ini merupakan orang yang

ahli di bidang marketing. Perusahaan sendiri hanya mengurus seluruh administrasi

supaya hinnga barang sampai kepada pembeli. Adapun proses eksportnya adalah :

1. Perusahaan dan pembeli mengadakan kontrak kerja sama, dan pembeli

memberikan pesanan kayu yang akan dibeli.

3. Setelah diproduksi, barang yang siap eksport diperiksa oleh pihak

Sukofindo dan pengurusan surat- surat ke Bea dan Cukai selanjutnya

dibawa ke pelabuhan Samarinda menggunakan kapal ponton.

4. Di pelabuhan Samarinda, semua barang yang akan di eksport di periksa

lagi oleh petugas Bea dan Cukai beserta pihak dari Sukofindo. Setelah itu

pihak Bea dan Cukai akan memberikan surat DO, BL, dan LC.

5. Semua barang dimasukan kedalam kontainer dan semua berkas baik itu

surat dari Bea dan Cukai serta identitas barang dikirim ke pembeli,

selanjutnya adalah proses pengiriman barang.

6. Setelah barang sampai di tempat tujuan, maka baru uang akan di transfer

V. KESIMPULAN DAN

SARAN

A. Kesimpulan

1. Kegiatan produksi untuk menghasilkan Laminating Block jadi dapat

digolongkan sebagai berikut :

1. Persiapan bahan baku ( Raw Material )

2. Proses penggergajian dan moulding kayu

3. Pengolahan Limbah

4. Finising ( Packing )

2. Bahan baku kayu yang digunakan oleh PT. Cahaya Samtraco Utama ini

adalah kayu jenis meranti merah denga n tujuan pemasaran adalah expor.

3. Proses vital yang sangat mempengaruhi kualitas hasil produksi adalah proses

Kiln Dry dan Moulding.

4. Pengawasan mutu ( Quality Control ) terhadap input dan output proses

produksi merupakan langkah tepat dalam menjaga dan mempertahankan

kualitas hasil produksi.

B. Saran – Saran

1. Selama melakukan kegiatan praktek pada manajemen perusahaan terlihat

sangat baik, dimana terjalin komunikasi yang baik antara bagian, demikian

pula dengan suasana kerja yang mendukung hendaknya hal ini dapat

2. Pada beberapa departemen masih ada yang tidak memperhatikan

keselamatan dan kesehatan kerja, hal ini hendaknya bisa menjadi perhatian

dari perusahaan.

3. Pada proses pengeringan kayu masih ditemukan kayu – kayu yang belum

kering, hal ini harusnya tinjau ulang oleh pihak perusahaan untuk mencari

solusi supaya kayu yang dikeringkan pada saat pengeluarannya dari mesin

Lampiran Dokumentasi Kegiatan

Gambar 8. Proses Penarikan Log Dari Log Pont ke Log Yard

Gambar 9. Proses Pemotongan Log dengan Cain saw dan Pengankutan Dengan

Loader di Log yard

Lampiran Dokumentasi Kegiatan

Gambar 11. Kegiatan produksi di Departemen Multirip san Mesin Multirip

Gambar 12. Kegiatan di Moulding dan Salah Satu Mesin Moulding

Gambar 13. Proses Penimbangan dan Pengukuran Kadar Air Pada Proses

Lampiran Dokumentasi Kegiatan

Gambar 14. Mesin press dan mesin Chiper untuk Membuat Pinger Joint.