2. TINJAUAN PUSTAKA

2.1. Sejarah Direct Chill Casting

Proses pengecoran DCC pada mulanya diciptakan oleh W.T. Ennor pada tahun 1930 (Sanders, 2001). Ennor mempunyai ide tentang pembekuan langsung dengan menggunakan air pada saat proses pengecoran. Sejak saat itu proses direct chill casting mulai mengalami perkembangan sampai sekarang dan dianggap sebagai salah satu inovasi dalam pengecoran aluminium. Menurut Ennor, kualitas dan sifat produk cor direct chill casting dipengaruhi oleh bagaimana pada waktu proses pengecoran berlangsung.

2.2. Proses Direct Chill Casting

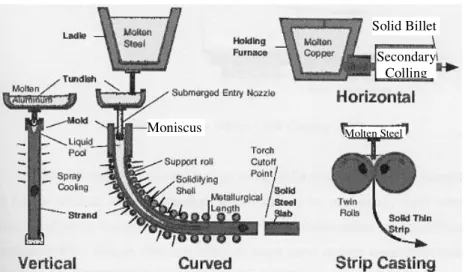

Direct chill casting merupakan jenis proses pengecoran continuous casting yang mengubah cairan logam menjadi padatan secara terus menerus untuk menghasilkan produk aluminium yang berbentuk billet, slab, round, dan beam blank. Proses continuous casting dapat dilakukan dengan posisi horisontal, vertikal, curved, dan strip casting, seperti yang terlihat pada gambar 2.1. Proses ini merupakan cara paling efisien untuk membekukan cairan logam dalam volume banyak dengan bentuk yang sederhana. Lebih dari 90% paduan aluminium dicor dengan semi-continuous vertical casting. Biasanya diameter round yang dihasilkan 0,05 – 0,5 meter dengan casting speed 0,03 – 0,1 meter/menit yang mencegah internal cracks (Thomas, 2001).

Menurut Thomas (2001) continuous casting ini dibagi menjadi 3, yaitu :

• Steel continuous casting bisa untuk menghasilkan baja.

• Semi-continuous casting (DC casting) bisa untuk menghasilkan logam

non-ferrous. Pembekuan cairan logam dengan menggunakan cetakan yang didinginkan dengan air.

Gambar 2.1. Variasi Proses Continuous Casting dengan Posisi Horisontal, Vertikal, Curved, dan Strip Casting, B.G. Thomas. Continuous Casting. (The Encyclopedia of Materials : Sience and Technology, 2001).

http://www.elsevier.com/mrwclus/showmain.htt

Proses direct chill casting diilustrasikan pada gambar 2.2, logam cair dituangkan dari ladle pada temperatur ±775oC turun ke tundish (molten metal transfer through) lalu turun ke cetakan dimana pada bagian bawah cetakan ditutup oleh bottom block yang berguna sebagai penahan logam cair agar tidak keluar. Kemudian cetakan didinginkan dengan cara disemprot dengan air secara terus menerus. Setelah terbentuk lapisan kulit maka bottom block diturunkan dengan kecepatan 67 mm/menit (Santoso, 2004). Bottom block berhenti bergerak turun setelah menghasilkan panjang yang diinginkan.

Gambar 2.2. Proses Direct Chill Casting. Direct Chill Casting Process. http://www.wagstaff.com/product/ directchill.html Molten Steel Solid Billet Secondary Colling Moniscus

2.2.1. Keuntungan Proses Direct Chill Casting

Ada beberapa keuntungan dari proses direct chill casting dibandingkan proses pengecoran yang lain. Keuntungan-keuntungan tersebut adalah

• Direct chill casting merupakan metode pengecoran yang cepat dan efisien

dalam memproduksi ingot.

• Fleksibilitas bentuk dan dimensi.

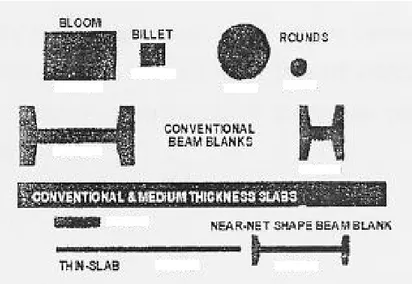

Direct chill casting dapat memproduksi ingot dengan bentuk dan dimensi seperti pada gambar 2.3. Bentuk cetakan bergantung pada bentuk ingot yang akan diproduksi. Cetakan dapat berupa sebuah kotak atau silinder berlubang.

Gambar 2.3. Bentuk dan Dimensi Produk Direct Chill Casting, Belete Kiflie & Demis Alemu. Thermal Analysis of Continuous Casting Process, ASME 5th (Annual Conference on Manufacturing and Process Industry, 2000). p.22. 2.2.2. Bagian-Bagian Alat Direct Chill Casting.

Beberapa bagian-bagian alat pada proses direct chill casting yaitu : 1. Ladle

Ladle yang dipakai pada proses direct chill casting biasanya dipanasi terlebih dahulu dan diharuskan dalam keadaan kering. Semua reaksi yang terjadi di dalam ladle akibat ladle yang tidak kering akan sangat berbahaya.

Jika membuat ingot aluminium, dibutuhkan “selubung” untuk aliran cairan logam yang menghubungkan antara ladle menuju tundish. Ini

normal dipasang untuk mengurangi aliran logam kontak dengan udara dan oxide dapat dibentuk. Alternatif lain dengan memakai gas pelindung yang berguna meminimalkan pembentukan aluminium oxide (alumina) di aluminium.

2. Tundish

Bentuk tundish (molten metal transfer through) adalah persegi empat yang berfungsi untuk dialiri cairan logam. Ukuran tundish didesain untuk memberikan aliran logam cair ke cetakan. Bahan nosel dipilih yang tahan terhadap temperatur tinggi adalah zirconia. Biasanya aliran model nosel adalah bebas dan tidak ada penghenti.

Tundish yang tahan temperatur tinggi biasanya mempunyai keawetan yang rendah, sehingga perlu diganti setelah 6 sampai 10 kali proses pengecoran, atau mengganti suatu lapisan yang dapat diganti setelah tiap kali pakai.

3. Cetakan

Fungsi utama cetakan adalah membuat kulit padat (skin) untuk membentuk kekuatan dan dukungan inti cairan logam. Cetakan pada dasarnya merupakan kotak yang dapat dibuka dan ditutup. Pada permukaan cetakan sering dilapisi dengan chromium atau nikel agar memberikan permukaan cetakan yang keras, dan untuk menghindari permukaan produk cor retak.

Permukaan cetakan harus licin agar memperkecil gesekan untuk menghindari kulit sobek dan logam cair dapat lolos (tidak lengket dengan cetakan). Gesekan antara kulit ingot dengan cetakan dapat dikurangi dengan pelumasan cetakan seperti oli atau bubuk fluks. Pelumasan biasanya memakai oli rape seed, lapisan film yang tipis mengalir dan melapisi permukaan cetakan pada celah sempit atau lubang kecil pada setiap permukaan.

4. Bottom Block

Bagian bawah cetakan ditutup dengan cara disumbat dengan bottom block. Tali asbestos digunakan untuk melindungi dari kebocoran pada bagian tepi dan bentuknya disesuaikan dengan bentuk bagian atas

bottom block agar pertama kali penuangan logam hingga pendinginan masih disekitar itu.

2.3. Aluminium

Logam aluminium sangat berperan banyak dalam dunia industri, baik untuk bahan baku produk, bahan setengah jadi, maupun produk jadi. Sifat-sifat penting yang menyebabkan dipilihnya logam aluminium adalah ringan, tahan korosi, penghantar listrik dan panas yang baik. Struktur kristal aluminium murni dalam bentuk FCC (face centered cubic). Konduktivitas termal, panas spesifik dan entalpi aluminium murni baik dalam fase padat dan cair merupakan fungsi temperatur. Gas-gas seperti hidrogen, oksigen dan nitrogen cenderung larut di dalam logam. Kemampuan larut gas tersebut sangat tinggi tetapi kemampuan larutnya turun jika temperatur di bawah 600 oC (Davis, 1993). Meskipun demikian, adanya gas yang tertinggal akan menimbulkan cacat cor.

Aluminium yang terdapat pada pasaran selalu mengandung impurities (± 0,8 %), biasanya besi, silikon dan tembaga. Adanya impurities ini menyebabkan penurunan sifat penghantar listrik dan panas tetapi dapat menaikkan kekuatan aluminium hampir dua kalinya. Kekuatan dan kekerasan aluminium memang tidak terlalu tinggi, akan tetapi dapat diperbaiki dengan heat treatment dan pemaduan. Keburukan yang paling serius dilihat dari segi teknik adalah sifat elastisnya yang sangat rendah, hampir tidak dapat diperbaiki baik cara pemaduan maupun heat treatment.

Aluminium memiliki beberapa sifat-sifat khusus yang menyebabkan logam ini sering dipakai dalam pemilihan suatu bahan, antara lain : (Davis, 1993)

• Ringan (berat jenis 2,7 g/cm3).

• Tahan korosi.

• Penghantar panas dan listrik yang baik.

• Kekuatan rendah, namun rasio antara kekuatan dan beratnya lebih tinggi dari

pada baja.

• Dapat dicor dengan berbagai macam metode, dirol hingga ketebalan yang

2.3.1. Paduan Aluminium

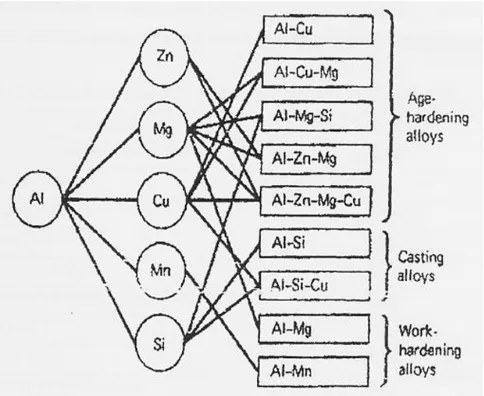

Aluminium murni memiliki sifat mampu cor dan sifat mekanis yang jelek. Oleh karena itu digunakan paduan aluminium karena akan memperbaiki sifat mekanis dengan menambahkan tembaga, silikon, magnesium, dan seng. Jenis-jenis paduan aluminium dapat dilihat pada gambar 2.4.

Gambar 2.4. Diagram Jenis Paduan Aluminium, J.R. Davis, et al. ASM Specialty Handbook, Aluminum and Aluminum Alloys, (Ohio: ASM International Handbook Comitee, 1993). p.31.

2.3.2. Paduan Aluminium Silikon

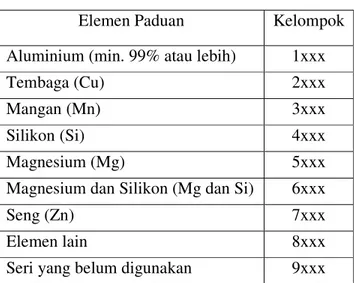

Jenis paduan yang paling banyak digunakan dalam pengecoran adalah paduan aluminium silikon. Hal ini disebabkan karena silikon memiliki sifat fluiditas yang tinggi, penyusutan rendah (low shrinkage) dan memiliki sifat tahan hot tear yang baik (Davis, 1993). Paduan aluminium silikon termasuk paduan cor diberi kode seri 3xxx oleh standar kode internasional, seperti yang terlihat pada tabel 2.1. Kemampuan tuang paduan cor (castability casting alloys), fluiditas ketahanan hot tear, tahan korosi dan karakteristik pengumpanan dapat diperbaiki dengan penambahan unsur silikon.

Temperatur tuang pada saat proses pengecoran juga perlu diperhatikan. Hal ini disebabkan karena pada beberapa jenis logam, temperatur tuang dapat berpengaruh sangat signifikan. Seperti pada aluminium murni, apabila temperatur tuang melebihi 800 oC, maka logam cair dengan mudah mengalami oksidasi sehingga slag yang dihasilkan lebih banyak.

Tabel 2.1. Sistem Penomoran Aluminium Paduan

Elemen Paduan Kelompok

Aluminium (min. 99% atau lebih) 1xxx

Tembaga (Cu) 2xxx

Mangan (Mn) 3xxx

Silikon (Si) 4xxx

Magnesium (Mg) 5xxx

Magnesium dan Silikon (Mg dan Si) 6xxx

Seng (Zn) 7xxx

Elemen lain 8xxx

Seri yang belum digunakan 9xxx

Sumber : J.R. Davis, et. al. ASM Specialty Handbook, Aluminum and Aluminum Alloys. (Ohio: ASM International Handbook Comitee, 1993). p.18.

2.4. Pembekuan Logam

Sebuah fenomena dalam proses pembekuan adalah pemindahan panas dengan radiasi, kontak langsung (konduksi) dengan cetakan, dan konveksi di udara antara cetakan dan ingot. Solidifikasi merupakan salah satu faktor yang penting untuk dicermati sehingga didapatkan produk cor yang berkualitas. Faktor lain yang mempengaruhi produk cor yaitu aliran logam dalam cetakan, perpindahan panas selama proses pembekuan dan pendinginan di dalam rongga cetakan serta jenis material cetakan (Mills, 1985).

Ukuran, bentuk butir, dan jarak lengan dendrit dalam pembekuan logam dapat mempengaruhi sifat mekanik suatu material. Ukuran dan bentuk butir dapat dikontrol dengan memperkecil waktu perkembangan butir, hal ini biasa dinamakan pendinginan cepat (rapid cooling). Kecepatan pendinginan merupakan faktor penting untuk menghasilkan kualitas pengcoran yang baik (Davis, 1990). Ketika logam cair dituang ke dalam cetakan, maka logam cair yang kontak

dengan cetakan akan membeku dalam bentuk butir equiaxed karena kecepatan pendinginan yang tinggi dan dinding cetakan mempengaruhi nukleasi.

2.4.1. Pembekuan Ingot Paduan Aluminium

Pembekuan butir dendritik biasanya karakteristik dari pengecoran aluminium. Kebanyakan struktur untuk kristal solid atau butir adalah dendrit yang terdiri dari columnar atau equiaxed. Dendrit equiaxed dalam paduan dihasilkan oleh nucleation atau fragmentation dari kristal yang ada, tumbuh dalam leburan yang undercooled. Ukuran butir yang seragam dan halus ditemukan pada kebanyakan produk tempa (wrought). Ukuran butir dapat dikontrol dengan metode getaran, adukan dan aliran logam cair (Mills, 1985).

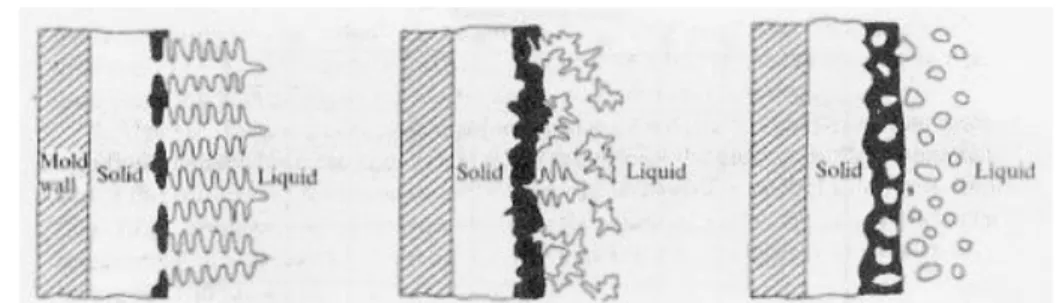

Aliran trubulen dapat menyebabkan struktur paduan terdiri dari columnar dan equiaxed (Mills, 1985). Bentuk butir columnar terjadi jika gradien temperatur liquid dan solid besar. Kristal dapat berkembang hingga cairan membeku. Butir ini biasanya berbentuk panjang dan kurus. Sedangkan butir equiaxed terjadi jika pendinginan cepat maka gradien temperaturnya kecil. Butir ini biasanya berbentuk seperti bola dan posisi kristal acak. Bentuk struktur dasar cor dapat dilihat pada gambar 2.5.

Gambar 2.5. Struktur Dasar Cor (a) Columnar dendritic (b) Equiaxed dendritic (c) Equiaxed nondendritic, Serope Kalpakjian & Steven R. Schmid.

Manufacturing Engineering and Technology (4th ed). (New Jersey: Prentice-Hall, Inc., 2001). p.245.

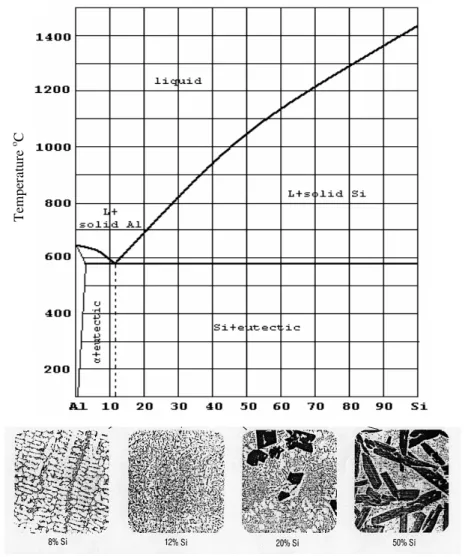

2.4.2. Pembekuan Paduan Aluminium Silikon

Logam paduan akan membeku pada rentang temperatur tertentu, dimana hal tersebut tidak sama dengan logam murni. Pembekuan dimulai jika temperatur logam cair turun dibawah garis liquidus dan pembekuan ini berakhir jika

temperatur logam cair mencapai garis solidus. Logam paduan yang berada dalam rentang temperatur tersebut berada dalam kondisi fase bubur (mushy zone).

Titik eutektik paduan aluminium silikon terletak pada suhu 577 oC dan 12,6 % Si. Sebuah fase dan β dihasilkan. Pembekuan aluminium dalam struktur

FCC (face cubic centered) dan silikon dalam struktur diamond cubic. Fase α

melarutkan sedikit Si dan fase β melarutkan sedikit Al. Struktur mikro bergantung

kepada jumlah unsur dalam paduan. Struktur mikro paduan aluminium silikon bergantung kepada jumlah kandungan silikon dalam aluminium. Paduan aluminium silikon yang mengandung kurang dari 12,6 % Si disebut paduan hipoeutektik, sedangkan yang melebihi 12,6 % Si disebut paduan hipereutektik. Gambar 2.6 menunjukkan diagram fase paduan aluminium silikon.

Gambar 2.6. Diagram Fase Paduan Aluminium Silikon, J.R. Davis, et al. ASM Specialty Handbook, Aluminum and Aluminum Alloys. (Ohio: ASM International Handbook Comitee, 1993). p.92. T em pe ra tu re o C

Paduan hipoeutektik terdiri dari fase utama aluminium dengan fiber silikon terdistribusi pada matrik aluminium fase α. Pecahan fase β berbentuk

kecil seperti partikel. Penyebaran kekuatan dari partikel kecil ini terbatas tetapi memiliki wear resistance yang tinggi. Paduan hypereutektik membentuk hampir murni silikon fase β pada temperatur tinggi.

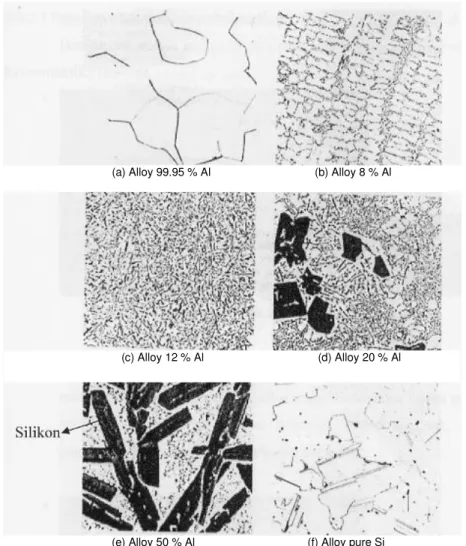

Gambar 2.7. Struktur Mikro Paduan Aluminium Silikon, J.R. Davis, et. al. ASM Specialty Handbook, Aluminum and Aluminum Alloys. (Ohio: ASM International Handbook Comitee, 1993). p.93.

Pada gambar 2.7 (a) terlihat bentuk struktur mikro aluminium murni. Gambar (b) mengandung 8 % Si yang terdiri dari dendrit atau proeutektik aluminium sebagai dasar yang dikelilingi oleh campuran eutektik dari aluminium dan silikon. Gambar (c) adalah komposisi eutektik yang mengandung 12,6 % Si

(a) Alloy 99.95 % Al (b) Alloy 8 % Al

(c) Alloy 12 % Al (d) Alloy 20 % Al

dan terdiri campuran eutektik. Semakin ke kanan, struktur mikro akan terdiri primary silikon (berwarna hitam) dan campuran eutektik, jumlah primary silikon meningkat seiring dengan meningkatnya kandungan silikon seperti pada gambar (d) dan (e). gambar (f) menunjukan struktur mikro silikon murni.

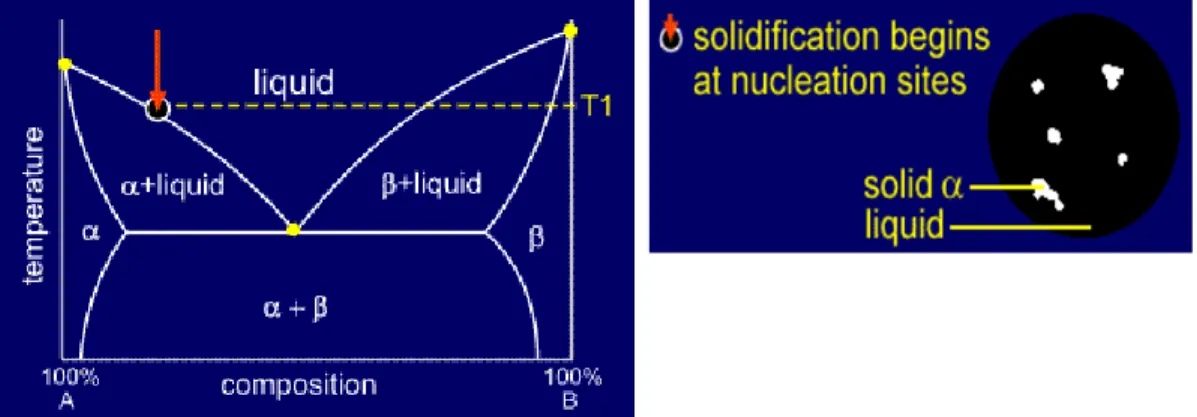

2.4.3. Diagram Fase dan Pertumbuhan Butir pada Paduan Hipoeutektik

Berikut ini adalah urutan proses pembekuan yang terdiri pada paduan hipoeutektik

Gambar 2.8. Proses Pembekuan Paduan Hipoeutektik pada Fase Liquid, www.soton.ac.uk/~pasr1/hypo.htm.

Pada gambar 2.8 menunjukkan kondisi logam dilebur hingga mencapai liquid. Atom-atom tidak memiliki susunan tertentu. Semakin tinggi temperatur cairan maka atom memiliki energi semakin besar sehingga mudah bergerak, tidak ada pengaturan letak atom relatif terhadap atom lain.

Gambar 2.9. Proses Pembekuan Paduan Hipoeutektik pada Garis Liquidus, www.soton.ac.uk/~pasr1/hypo.htm.

Pada gambar 2.9 menunjukkan bahwa proses pembekuan mulai berlangsung. Dengan turunnya temperatur maka energi atom makin rendah dan makin sulit bergerak. Logam cair mulai membeku sebagai dendrit yang tumbuh menjadi butir α.

Gambar 2.10. Proses Pembekuan Paduan Hipoeutektik antara Garis Liquidus dan Garis Solidus, www.soton.ac.uk/~pasr1/hypo.htm.

Pada gambar 2.10 menunjukkan inti mulai bertumbuh dan berkembang membentuk butir. Jika antar butir bertemu maka terjadi batas butir (grain boundaries). Makin rendah temperatur makin banyak solid α yang terbentuk dan

liquid makin kaya β.

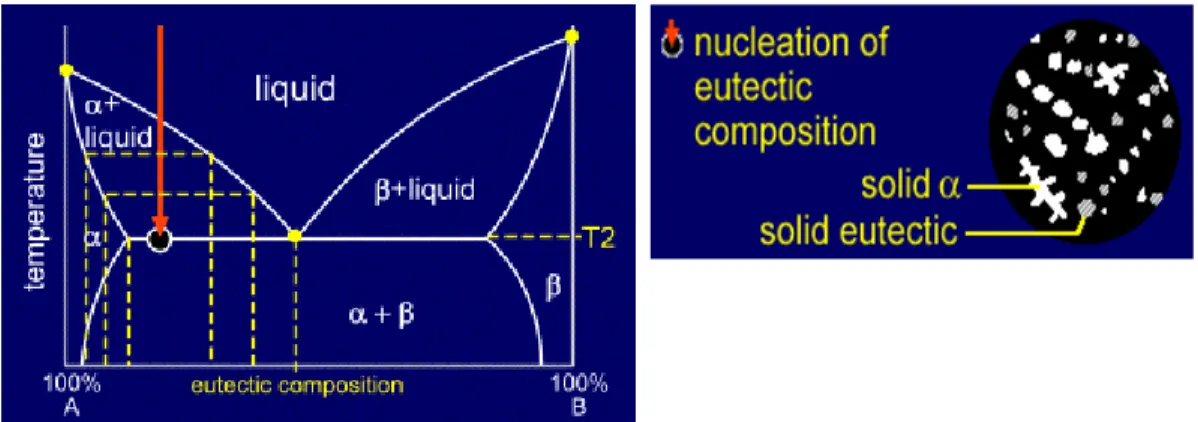

Gambar 2.11. Proses Pembekuan Paduan Hipoeutektik pada Garis Solidus, www.soton.ac.uk/~pasr1/hypo.htm.

Pada gambar 2.11 menunjukkan komposisi liquid mencapai komposisi eutektik dan selanjutnya sisa liquid akan membeku sebagai campuran eutektik.

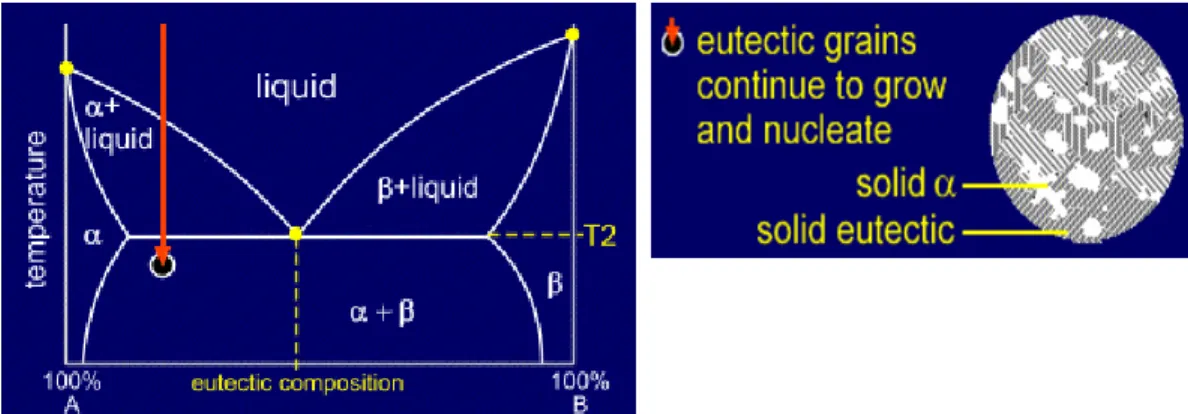

Gambar 2.12. Proses Pembekuan Paduan Hipoeutektik Dibawah Garis Solidus, www.soton.ac.uk/~pasr1/hypo.htm.

Pada gambar 2.12 menunjukkan bahwa pada temperatur ini butir eutektik melanjutkan untuk tumbuh dan berkembang dan seluruhnya telah menjadi solid.

Gambar 2.13. Proses Pembekuan Paduan Hipoeutektik pada Temperatur Kamar, www.soton.ac.uk/~pasr1/hypo.htm.

Pada gambar 2.13 menunjukkan bahwa pada temperatur ini proses pembekuan telah berakhir dan terbentuk butir α dan butir campuran eutektik

2.5. Hasil Penelitian Direct Chill Casting yang Telah Dilakukan.

Pada penelitian yang dikembangkan oleh D.G. Eskin (2005) dari Universitas Delft, diteliti mengenai pengaruh temperatur tuang, cetakan, dan air yang disemprotkan pada dinding cetakan terhadap produk direct chill casting. Percobaan yang dilakukan Eskin menghasilkan ingot berupa billet. Prosesnya menggunakan dapur elektrik dengan kapasitas hingga 200 kg aluminium. Ukuran cetakan yang digunakan adalah 200 mm dan penggerak bottom block menggunakan sistem hidrolik serta dilengkapi sensor untuk mengukur kecepatan turun bottom block. Variasi kecepatan turun yang digunakan adalah 100, 150, dan 200 mm/min. Panjang ingot maksimum yang dapat dihasilkan adalah 1800 mm. Sensor temperatur dipasang pada kontrol penuangan agar temperatur tetap terjaga. Variasi temperatur tuang yang digunakan adalah 701oC, 718 oC, 740 oC, dan 760 oC. Debit air yang keluar dari nosel adalah 60 – 300 l/min. Semua data direkam dengan menggunakan komputer. Dengan meningkatkan temperatur tuang akan memperbesar kemungkinan terjadinya kebocoran logam cair, namun gradien temperatur yang semakin besar akan menghasilkan guratan yang lebih sedikit (Eskin, 2005). Porositas terbanyak ditemukan pada variasi temperatur tuang 760 oC dan kecepatan turun 200 mm/min.

Bila ditinjau dari struktur mikro, butir equiaxed ditemukan pada semua variasi. Temperatur penuangan dan kecepatan turun sangat berpengaruh dalam pembentukan struktur dan cacat produk (Eskin, 2005). Dari variasi temperatur penuangan dan kecepatan turun didapatkan kesimpulan bahwa semakin ke pusat dari billet maka ukuran butir semakin besar, semakin besar kecepatan turun maka dihasilkan ukuran butir yang semakin besar, dan temperatur tuang yang semakin tinggi akan menghasilkan butir yang lebih besar (Eskin, 2005).

Proses pembentukan struktur mikro pada direct chill casting sangat dipengaruhi oleh proses pendinginan. Pendinginan langsung yang terjadi pada direct chill casting menimbulkan perkembangan butir yang tidak homogen (Sutedjo, 2004). Hal ini disebabkan proses pembekuan produk cor bervariasi pada tiap posisi. Pembekuan yang bervariasi terjadi karena logam cair yang masuk ke dalam cetakan disemprot air secara terus-menerus. Ketika logam cair menyentuh dinding cetakan maka logam cair akan mengalami penurunan

temperatur yang sangat drastis. Akibatnya, bagian tepi produk cor memiliki struktur yang berbeda dengan bagian tengah dan pusat (Sutedjo, 2004).

Untuk mengontrol proses pembekuan sebagai fenomena pendinginan adalah dengan memperbesar kalor logam cair pada cetakan. Pembesaran kalor logam cair pada cetakan dapat dilakukan dengan memperbesar temperatur tuang logam cair (Santoso, 2004). Hasilnya pada temperatur 775ºC merupakan temperatur yang terbaik karena guratan yang terjadi lebih sedikit dan penyusutan diameter lebih kecil. Bila ditinjau dari struktur mikro, pada temperatur 775ºC diperoleh butir dendrit yang besar dan memanjang (Sutedjo, 2004).

Faktor lain yang juga berpengaruh terhadap proses pembekuan adalah kecepatan turun bottom block. Produk cor yang dihasilkan dengan kecepatan bottom block 67 mm/menit mempunyai profil permukaan yang lebih halus dibandingkan dengan kecepatan bottom block 57 mm/menit (Santoso, 2004). Hal ini disebabkan waktu pembekuan yang lebih lama pada kecepatan bottom block yang lebih tinggi. Bila ditinjau dari struktur mikro, pada kecepatan turun 67 mm/menit dihasilkan butir dendrit yang lebih besar dan lebih panjang jika dibandingkan kecepatan turun 57 mm/menit (Sutedjo, 2004).