BAB I

PENDAHULUAN

1.1. Latar Belakang

Pada era globalisasi sekarang ini, persaingan bisnis yang semakin ketat menuntut industri-industri di bidang manufaktur maupun jasa untuk meningkatkan strategi bisnisnya. Industri-industri diharapkan meningkatkan faktor efisiensi waktu proses produksi agar tidak terjadi pemborosan waktu yang dapat merugikan perusahaan dalam mencapai tingkat produksi yang diharapkan.

PT. Budi Raya Perkasa merupakan salah satu perusahaan manufaktur yang memproduksi spring bed yang memiliki 3 spesifikasi produk yaitu 100cmx200cm, 140cmx200cm dan 180cmx200cm. Dari ketiga ukuran tersebut yang akan diteliti adalah spring bed dengan ukuran 180cmx200cm karena membutuhkan waktu perakitan yang paling lama dibandingkan dengan spesifikasi lainnya. Perbedaan rata-rata waktu siklus ketiga spesifikasi produk dapat dilihat pada Tabel 1.1.

Tabel 1.1. Perbedaan Rata-rata Waktu Siklus Produk Spring Bed

No Spesifikasi Produk Rata-rata Waktu Siklus (Menit)

1 100cm x 200cm 83

2 140cm x 200cm 96

3 180cm x 200cm 105

Pengamatan dilakukan pada pembuatan matras springbed dan terjadi bottleneck di stasiun perakitan balok per karena waktu perakitan balok per yang terlalu panjang. Gambar 1.1. menunjukkan balok per yang dirakit.

Gambar 1.1. Balok Per Matras

Tabel 1.2. menunjukkan waktu proses masing-masing elemen kegiatan pembuatan matras springbed ukuran 180cm x 200cm.

Tabel 1.2. Pembagian Elemen Kerja

Stasiun Kerja Elemen Kerja Waktu Siklus

(detik) Operator

Perakitan Balok Per

Dirakit Per dengan Kawat Ulir 1837 2 Rakitan per dirakit dengan lilitan kawat 762 1 Rakitan per dan lilitan kawat disatukan 526 1

Pembuatan Matras

Dipotong busa sesuai ukuran 642 1

Perekatan

Balok rakitan direkatkan dengan hard pad

pada bagian atas matras 478 1

Busa dan kain quilting direkatkan di atas

hard pad pada bagian atas matras 486 1

Balok rakitan direkatkan dengan hard pad

pada bagian bawah matras 484 1

Busa dan kain quilting direkatkan di atas

Tabel 1.2. Pembagian Elemen Kerja (Lanjutan)

Stasiun Kerja Elemen Kerja Waktu Siklus

(detik) Operator

Penjahitan Bingkai

Diletakkan gulungan busa pada masing

masing sudut matras 46 1

Dijahit seluruh bagian sisi matras 788 1

Penjahitan bingkai 1410 1

Penjahitan label Maxi Coil 792 1

Packing Diletakkan karton di semua sudut matras 62 1

Dibungkus matras menggunakan plastik PE 1554 1

Sumber : Pengamatan Awal

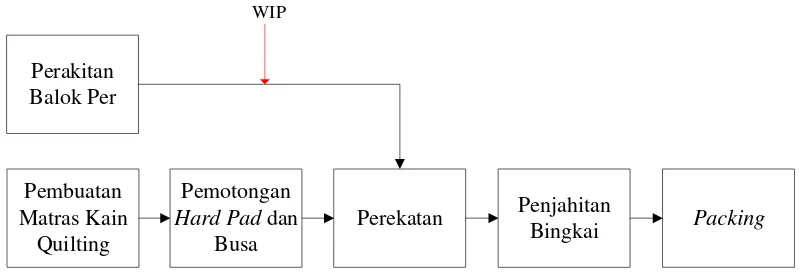

Berdasarkan pengamatan dan informasi pihak perusahaan ditemukan adanya jumlah balok per yang tertumpuk di stasiun perakitan karena belum dapat dirakit sebelum matras kain quilting dan pemotongan hard pad dan busa selesai diproses. Keadaan tertumpuknya balok per dan waktu siklus yang lama pada stasiun kerja pembuatan balok per menyebabkan terdapat waktu menganggur yang berlebihan pada stasiun kerja lainnya, hal ini bertentangan dengan konsep lean manufacturing yang menyatakan meminimumkan waste seperti idle time dan WIP. Penggambaran stasiun kerja yang mengalami bottleneck dapat dilihat pada Gambar 1.2.

Pembuatan

Penelitian yang dilakukan oleh D. Rajenthirakumar. et. al. (2015) pada industri manufaktur pembuatan gear dan shaft gear di India menunjukkan implementasi Value Stream Mapping dan pendekatan Lean Manufacturing dapat mengurangi setup time sekitar 290 menit dan penghematan waktu siklus sebesar 118 menit.

Penelitian sejenis juga dilakukan oleh DR. Ikon. et. al. (2015) di Anambra State, Nigeria pada perusahaan pembuatan bir menggunakan penerapan line balancing metode RPW (Rangked Positional Weight), hasilnya diperoleh peningkatan efisiensi lintasan sebesar 19%.

Berdasarkan hasil pengamatan dan dan beberapa penelitian sebelumnya yang pernah dilakukan untuk mengatasi masalah bottleneck, maka pada penelitian tugas akhir ini akan digunakan pendekatan Lean Manufacturing untuk perbaikan lintasan perakitan produksi.

1.2. Perumusan Masalah

1.3. Tujuan Penelitian

Tujuan umum penelitian ini adalah untuk menyeimbangkan lintasan perakitan di PT. Budi Raya Perkasa.

Tujuan khusus dari penelitian ini yaitu:

1. Mengidentifikasi kondisi awal lintasan perakitan dengan pendekatan lean manufacturing.

2. Menganalisis kesimbangan lintasan produksi kondisi awal.

3. Menerapkan analisa keseimbangan lintasan pada PT. Budi Raya Perkasa dengan menggunakan metode Rangked Positional Weight.

4. Membandingkan balance delay dan efisiensi lintasan sebelum dan setelah menggunakan metode Rangked Positional Weight.

1.4. Manfaat Penelitian

Manfaat yang hendak dicapai dalam melakukan penelitian ini adalah sebagai berikut:

2. Sebagai masukan bagi perusahaan dalam melakukan perbaikan sistem keseimbangan lintasan produksi dengan rancangan model keseimbangan lintasan yang telah dibuat untuk meningkatkan performansi lintasan perakitan perusahaan. 3. Untuk mempererat hubungan kerja sama antara perusahaan dengan Departemen

Teknik Industri USU dan sebagai bahan tambahan referensi bagi pihak Departemen Teknik Industri dan para mahasiswa yang ingin melakukan penelitian tentang keseimbangan lintasan produksi.

1.5. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini antara lain :

1. Penelitian dilakukan pada bagian produksi proses pembuatan matras di PT. Budi Raya Perkasa.

2. Produk yang diteliti adalah produk springbed dengan spesifikasi 180cm x 200cm. 3. Metode line balancing yang digunakan adalah Rangked Positional Weight. 4. Penelitian tidak membahas masalah biaya.

Asumsi dalam penelitian yang dilakukan adalah : 1. Metode kerja operator sudah sesuai dengan standar.

2. Tidak ada penambahan atau pengurangan fasilitas-fasilitas produksi selama penelitian dilakukan.

3. Tidak terjadi kerusakan mesin/peralatan dan material handling.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas sarjana ini adalah :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, rumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan sistematika penulisan tugas sarjana.

Bab II Gambaran umum perusahaan, menguraikan tentang sejarah PT Budi Raya Perkasa, ruang lingkup bidang usaha, stuktur organisasi perusahaan, sistem pengupahan dan fasilitas yang digunakan, proses produksi springbed, serta mesin dan peralatan yang digunakan dalam proses produksi.

Bab III Tinjauan Pustaka, berisi teori mengenai Lean Maufacturing, Value Stream Mapping dan Line Balancing dengan metode RPW (Rangked Positonal Weight)

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian, jenis penelitian, objek penelitian, kerangka berpikir identifikasi variabel penelitian, pengumpulan data sekunder, metode pengolahan data, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan saran.

permintaan, serta bagaimana data-data tersebut diolah untuk memperoleh hasil yang menjadi dasar pemecahan permasalahan dengan menggunakan metode line balancing.

Bab VI Pembahasan, meliputi analisis perbandingan efisiensi lini perakitan keadaan aktual dengan efisiensi lini setelah diterapkan metode line balancing dengan pendekatan lean manufacturing.