Informasi Dokumen

- Penulis:

- Destian Eka Sukmaningtyas

- Ester Wijaya

- Pengajar:

- DR. Ir. Gatot Ibnusantosa, DEA

- Sekolah: Politeknik STMI Kementrian Perindustrian Republik Indonesia

- Mata Pelajaran: Teknik Kimia Polimer

- Topik: Laporan Kerja Praktek PT. Pindo Deli Pulp And Paper Mills II

- Tipe: laporan kerja praktek

- Tahun: 2015

- Kota: Jakarta

Ringkasan Dokumen

I. PENDAHULUAN

Laporan ini memberikan gambaran umum mengenai kegiatan magang yang dilakukan di PT Pindo Deli Pulp and Paper Mills II, khususnya di Caustic Soda Plant. Latar belakang perusahaan dan tujuan magang dijelaskan untuk memberikan konteks yang jelas mengenai pentingnya pengalaman praktis bagi mahasiswa. Melalui magang ini, mahasiswa diharapkan dapat menerapkan pengetahuan yang diperoleh di bangku kuliah ke dalam praktik nyata di industri.

1.1 Latar Belakang

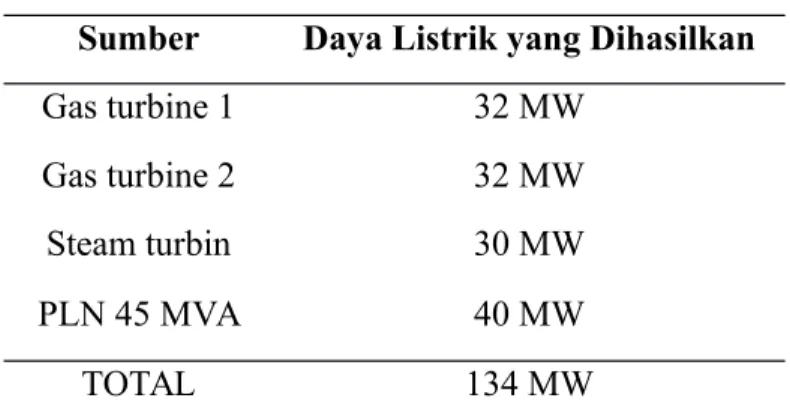

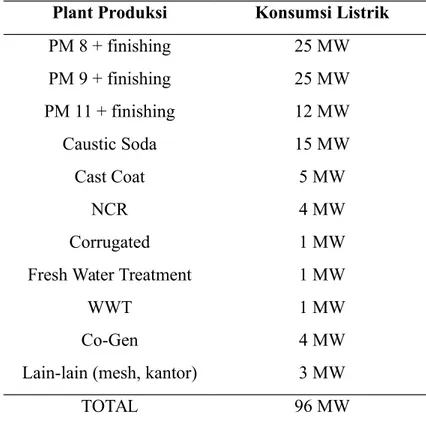

PT Pindo Deli Pulp and Paper Mills adalah salah satu perusahaan terkemuka di Indonesia dalam industri pulp dan kertas. Didirikan pada tahun 1976, perusahaan ini telah berkembang pesat dan kini beroperasi di dua lokasi utama di Karawang, Jawa Barat. Dengan produk berkualitas tinggi dan berbagai sertifikasi internasional, perusahaan ini menjadi contoh keberhasilan dalam sektor industri, terutama dalam pengolahan bahan baku menjadi produk kertas dan bahan kimia.

1.2 Tujuan kegiatan Magang

Tujuan utama dari kegiatan magang ini adalah untuk memberikan mahasiswa kesempatan menerapkan teori yang telah dipelajari dalam praktik. Selain itu, mahasiswa diharapkan dapat memahami proses produksi di industri, serta berinteraksi dengan berbagai elemen dalam organisasi, yang akan memperluas wawasan dan keterampilan mereka di bidang teknik kimia.

1.3 Ruang lingkup magang

Ruang lingkup magang meliputi berbagai aspek yang terkait dengan Caustic Soda Plant, termasuk bahan baku dan produk, sistem proses, peralatan yang digunakan, serta pengelolaan lingkungan. Hal ini penting untuk memberikan pemahaman yang komprehensif kepada mahasiswa tentang keseluruhan operasi di pabrik.

1.4 Pelaksanaan Kegiatan Magang

Kegiatan magang dilaksanakan dari tanggal 4 Agustus 2014 hingga 30 September 2014. Selama periode ini, mahasiswa bekerja di pabrik dengan jadwal yang telah ditentukan, memberikan mereka pengalaman langsung dalam lingkungan industri. Pengaturan waktu kerja yang fleksibel juga memungkinkan mahasiswa untuk belajar secara maksimal.

II. BAHAN BAKU, BAHAN PENOLONG DAN PRODUK

Laporan ini membahas berbagai bahan baku dan bahan penolong yang digunakan dalam produksi natrium hidroksida (NaOH) di PT Pindo Deli Pulp and Paper Mills II. Kualitas bahan baku sangat mempengaruhi efisiensi produksi dan kualitas produk akhir. Setiap bahan baku dan penolong akan dijelaskan secara rinci untuk memberikan pemahaman yang lebih baik tentang proses produksi.

2.1 Bahan Baku

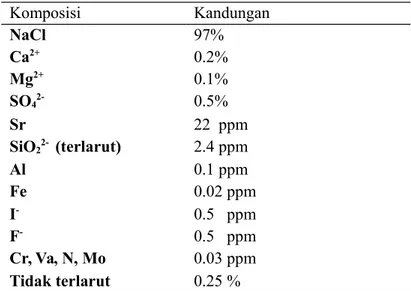

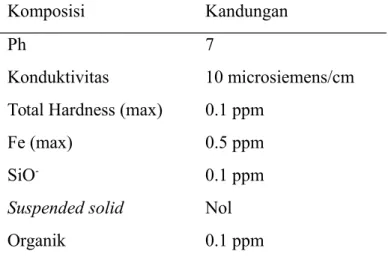

Bahan baku utama dalam produksi NaOH adalah Natrium Klorida (NaCl) dan deminwater. Kualitas garam yang digunakan sangat penting, dan PT Pindo Deli menggunakan garam dari Australia yang memiliki kandungan impurities rendah. Deminwater juga merupakan bahan baku krusial yang diolah dari air bersih untuk memastikan proses elektrolisis berjalan dengan baik.

2.2 Bahan Penolong

Bahan penolong yang digunakan dalam proses produksi mencakup natrium karbonat, natrium hidroksida, dan flokulan. Setiap bahan penolong memiliki peran spesifik dalam mengoptimalkan proses produksi, seperti mengikat kalsium dan magnesium dalam larutan brine, serta membantu dalam proses pengendapan dan penyaringan.

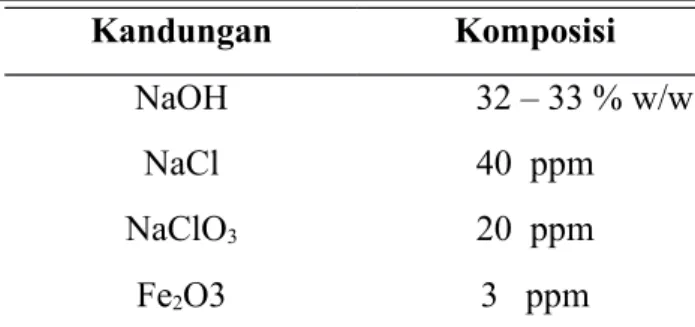

2.3 Produk

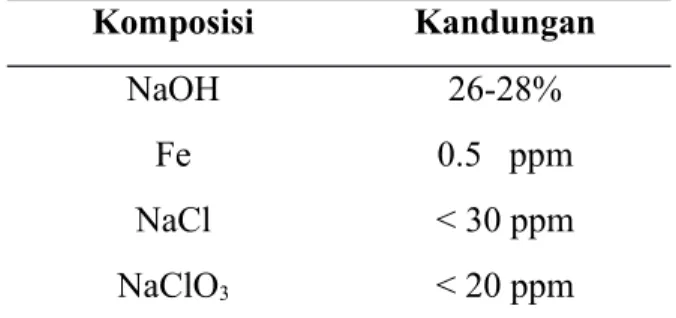

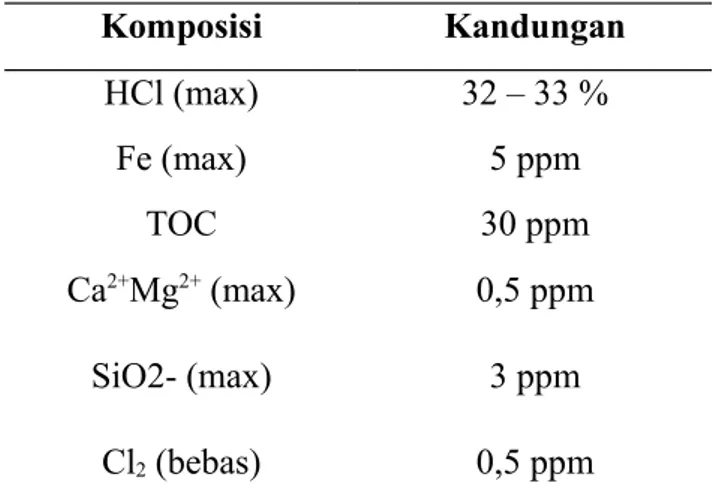

Produk utama yang dihasilkan dari Caustic Soda Plant meliputi Natrium Hidroksida (NaOH) 32% dan 48%, Klorin Cair (Cl2), Asam Klorida (HCl), dan Natrium Hypoklorit (NaOCl). Setiap produk memiliki spesifikasi dan standar kualitas yang harus dipenuhi agar dapat dipasarkan dan digunakan dalam industri lain.

III. SISTEM PROSES

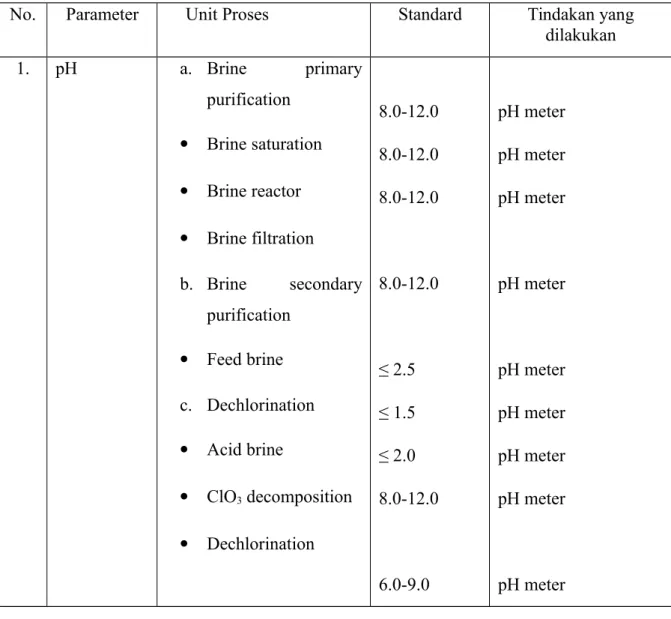

Sistem proses di Caustic Soda Plant meliputi metode produksi, tahapan proses yang dilakukan, dan penanganan produk akhir. Proses ini sangat kompleks dan melibatkan berbagai teknologi untuk memastikan efisiensi dan kualitas produk yang dihasilkan. Penjelasan rinci mengenai setiap tahapan proses akan disajikan untuk memberikan gambaran yang jelas tentang operasi pabrik.

3.1 Metode Proses

Proses produksi di Caustic Soda Plant menggunakan metode elektrolisis dengan membrane sel untuk menghasilkan natrium hidroksida. Metode ini dipilih karena efisiensinya yang tinggi dan kemampuan untuk memproduksi NaOH dengan konsentrasi yang tinggi. Selain itu, proses pemekatan menggunakan evaporator juga dijelaskan untuk menunjukkan bagaimana konsentrasi produk ditingkatkan secara bertahap.

3.2 Proses Produksi

Proses produksi dimulai dengan perlakuan awal larutan brine untuk menghilangkan kotoran. Tahapan ini mencakup pelarutan garam, pengendapan, dan penyaringan untuk memastikan larutan brine yang bersih sebelum masuk ke proses elektrolisis. Setiap tahap memiliki prosedur dan bahan kimia yang spesifik untuk mencapai hasil yang optimal.

3.3 Penanganan Gas Hidrogen

Gas hidrogen yang dihasilkan selama proses elektrolisis harus ditangani dengan hati-hati. Prosedur pendinginan dan pemisahan gas dilakukan untuk memastikan bahwa gas hidrogen yang dihasilkan tidak berbahaya. Sistem pengendalian yang tepat diperlukan untuk mencegah risiko ledakan dan memastikan keselamatan operasional.