Oleh

ASEP SOLEHUDIN

H24103066

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

ABSTRAK

Asep Solehudin. H24103066. Kajian Perencanaan Produksi Agregat ( studi kasus pada PT Adi Putra Perkasa, Cicurug – sukabumi). Di bawah bimbingan Pramono D Fewidarto

PT Adi Putra Perkasa (PT APP) merupakan salah satu pelaku bisnis yang bergerak dibidang kemasan kayu yang sebagian besar produknya adalah palet. PT APP juga telah mendapatkan sertifikat Internasional Standard for Phytosanitary Measures (ISPM#15) yang dikeluarkan oleh Badan Karantina Pertanian sejak September 2005. Diperolehnya sertifikat ini, tentu saja akan menjadikan peluang baru dan tantangan baru bagi perusahaan untuk mengoptimalkan kapasitas / sumberdaya yang dimiliki dalam rangka meraih keuntungan yang lebih baik, namun kondisi tersebut hanya dapat diraih jika dilakukan perencanaan produksi agregat yang lebih baik. Berdasarkan hal tersebut maka rumusan masalah yang perlu dikaji yaitu Apakah perencanaan produksi yang diterapkan PT Adi Putra Perkasa saat ini telah optimal, terutama ditinjau dari pemanfaatan kapasitas, pemenuhan permintaan dan efisiensi produksi .

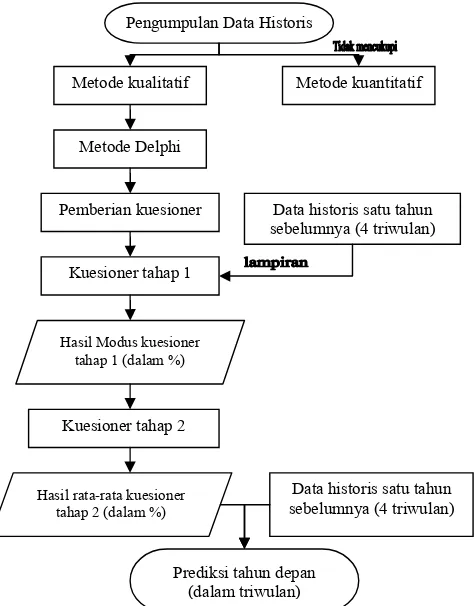

Tujuan penelitan ini adalah : 1) Mengkaji proses produksi dan sistem perencanaan produksi agregat yang dijalankan PT APP, 2) Mempelajari parameter yang dibutuhkan dalam formulasi sistem perencanaan produksi agregat di PT APP, 3) Menganalisis perencanaan produksi agregat yang optimum untuk kegiatan produksi pada periode mendatang. Data yang digunakan dalam penelitian ini adalah data primer diperoleh langsung dari hasil observasi di lapangan, wawancara dengan pihak perusahaan dan hasil kuesioner, dan data sekunder bersumber dari laporan tertulis atau dokumen perusahaan serta literatur yang dianggap relevan. Untuk mendapatkan prediksi permintaan pelanggan satu tahun yang akan datang digunakan metode Delphi dengan cara memberikan kuesioner kepada empat orang pimpinan dan diolah dengan perhitungan statistik sederhana yaitu modus pada kuesioner tahap pertama dan rata-rata pada kuesioner tahap kedua, sedangkan untuk metode perencanaan agregat digunakan pemrograman linier yang diolah dengan software Lindo.

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

ASEP SOLEHUDIN

H24103066

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS EKONOMI DAN MANAJEMEN

DEPARTEMEN MANAJEMEN

KAJIAN PERENCANAAN PRODUKSI AGREGAT

(Studi Kasus pada PT Adi Putra Perkasa, Cicurug - Sukabumi)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

ASEP SOLEHUDIN H24103066

Menyetujui, Oktober 2007

Ir. Pramono D Fewidarto, MS Dosen Pembimbing

Mengetahui,

Dr. Ir. Jono Mintarto Munandar, M.Sc. Ketua Departemen

iii

RIWAYAT HIDUP

Penulis dilahirkan di Sukabumi pada tanggal 10 April 1985. Penulis

merupakan anak pertama dari tujuh bersaudara pasangan H. Didi Supriadi dan Hj.

Cucum Sunarsih.

Penulis menyelesaikan pendidikan di Sekolah Dasar Negeri Pakuhaji 1 dan

Madrasah Diniyah Binaul Atfal Parungkuda pada tahun 1997, kemudian

melanjutkan ke Sekolah Menengah Pertama 1 Parungkuda. Pada tahun 2000,

penulis melanjutkan pendidikan di Sekolah Menengah Atas Negeri 1 Cibadak,

dan pada tahun 2003 penulis diterima di Institut Pertanian Bogor melalui jalur

Ujian Seleksi Masuk Institut Pertanian Bogor (USMI) di Departemen Manajemen.

Selama perkuliahan, penulis pernah mengikuti kegiatan organisasi

kemahasiswaan sebagai pengurus PSDM Badan Kerohanian Islam Mahasiswa

iv

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT karena atas rahmat

dan karunia-Nya akhirnya dapat menyelesaikan skripsi yang berjudul Kajian Perencanaan Produksi Agregat pada PT Adi Putra perkasa, Cicurug – sukabumi. Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana

Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen,

Institut Pertanian Bogor.

Diera globalisasi saat ini, persaingan dalam industri sangat ketat baik berupa

persaingan dalam peningkatan mutu, efisiensi biaya maupun dalam pelayanan

memenuhi kebutuhan pelanggan. Oleh karena itu, setiap perusahaan yang ingin

memiliki keunggulan kompetitip sehingga memiliki daya saing, maka diperlukan

adanya perencanaan produksi yang salah satunya perencanaan produksi Agregat..

Proses penyusunan skripsi ini banyak pihak-pihak yang membantu baik secara

moril maupun materil dan secara langsung maupun tidak langsung. Oleh sebab

itu, penulis mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Bpk. Ir. Pramono D. Fewidarto, M.S sebagai dosen pembimbing yang telah

meluangkan waktu, memberikan arahan, saran, motivasi, dan kemudahan

kepada penulis.

2. Bpk. Mukhamad Najib, S.TP, MM dan Bpk. Eko Rudi Cahyadi, S.HUT, MM,

atas kesediaannya untuk meluangkan waktu menjadi dosen penguji.

3. Ibunda, ayahanda dan adik-adiku yang telah memberikan curahan kasih

sayang, inspirasi hidup dan do`a yang tulus.

4. Seluruh staf dan karyawan PT Adi Putra Perkasa yang telah meluangkan

waktu dan tenaga untuk membantu dan memberikan informasi kepada penulis.

5. Seluruh staf pengajar dan karyawan/wati di Departemen Manajemen, Fakultas

Ekonomi dan Manajemen IPB.

6. Teman-teman terdekat yang selalu memberikan nasehat dan kenangan

terindah, teman-teman satu bimbingan serta teman-teman manajemen 40 yang

telah memberikan semangat dan motivasi selama masa perkuliahan.

7. Semua pihak yang telah membantu dalam penyelesaian skripsi ini, semoga

v

Penulis sangat menyadari skripsi ini jauh dari sempurna atau banyak

kekurangan yang tidak disengaja, mengingat keterbatasan yang penulis miliki.

Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun untuk

untuk bahan perbaikan penulis dimasa yang akan datang. Akhirnya, penulis

berharap semoga skripsi ini bermanfaat bagi pembaca dan bernilai ibadah dalam

pandangan Allah SWT, Amin.

Bogor, Oktober 2007

vi DAFTAR ISI

Halaman ABSTRAK

RIWAYAT HIDUP ... iii

KATA PENGANTAR...iv

DAFTAR ISI...vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN ...x

I. PENDAHULUAN 1.1. Latar Belakang ...1

1.2. Rumusan Masalah ...2

1.3. Tujuan Penelitian ...3

1.4. Manfaat Penelitian ...3

1.5. Ruang Lingkup Penelitian...4

II. TINJAUAN PUSTAKA 2.1. Kemasan Kayu ...5

2.2. Perencanaa Produksi ...7

2.3. Peramalan 2.3.1. Pengertian Peramalan ...9

2.3.2. Metode Delphi...10

2.3.3. Metode Kelompok Nominal...11

2.4. Perencanaan Produksi Agregat 2.4.1. Pengertian Perencanaan Agregat...12

2.4.2. Strategi Perencanaan Agregat ...13

2.5. Metode Perencanaan Agregat 2.5.1. Model Pemrograman Linier ...14

2.5.2. Analisis Sensitivitas ...17

2.6. Penelitian Terdahulu ...18

III. METODOLOGI PENELITIAN 3.1. Kerangka Pemikiran Konseptual ...19

3.2. Tahapan Penelitian ...21

3.3. Lokasi dan Waktu Penelitian ...23

3.4. Pengumpulan Data ...23

3.5. Pengolahan dan Analisis Data 3.5.1. Metode Prediksi Permintaan ...23

3.5.2. Metode Perencanaan Agregat ...25

vii

4.1.2. Struktur Organisasi Perusahaan ...27

4.1.3. Pemasaran dan Pemasok Bahan Baku PT APP ...29

4.1.4. Fasilitas Perusahaan ...30

4.1.5. Proses Produksi ...31

4.2. Sistem Perencanaan Produksi Agregat pada PT APP ...33

4.3 Parameter yang dibutuhkan dalam Sistem Perencanaan Produksi Agregat di PT APP...35

4.4. Prediksi Permintaan Pelanggan...37

4.5. Hasil Perencanaan Produksi Agregat ...41

4.5.1. Perumusan Model Pemrograman Linier ...42

4.5.2. Optimasi Sistem Perencanaan Produksi Agregat...48

4.5.3. Analisis Sensitivitas ...51

KESIMPULAN DAN SARAN 1. Kesimpulan... 55

2. Saran...56

DAFTAR PUSTAKA ...57

viii

DAFTAR TABEL

No. Halaman

1. Dosis metal bromida (CH3Br) setiap suhu ... 6

2. Pelanggan dan permintaan palet dari bulan Mei 2006 – April 2007... 29

3. Pemasok bahan baku dan Subkontraktor PT APP ... 30

4. Hasil modus yang memilih pada selang persentase kenaikan permintaan... 38

5. Hasil rata-rata yang memilih pada tingkat persentase kenaikan permintaan (dalam %) ... 38

6. Perkembangan industri Jawa barat tahun 2001 -2005 ... 39

7. Prediksi permintaan pelanggan tahunyang akan datang ... 40

8. Nilai kendala perencanaan produksi ... 48

9. Nilai hasil minimisasi biaya perencanaan produksi agregat ... 49

10. Nilai surflus sumber daya perusahaan... 50

11. Nilai dual price untuk koefisien variabel keputusan... 51

12. Batas toleransi perubahan terhadap koefisien fungsi tujuan ... 52

13. Batas toleransi perubahan kendala triwulan ke-3 dan ke-4 tahun 2007. 53

Oleh

ASEP SOLEHUDIN

H24103066

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

ABSTRAK

Asep Solehudin. H24103066. Kajian Perencanaan Produksi Agregat ( studi kasus pada PT Adi Putra Perkasa, Cicurug – sukabumi). Di bawah bimbingan Pramono D Fewidarto

PT Adi Putra Perkasa (PT APP) merupakan salah satu pelaku bisnis yang bergerak dibidang kemasan kayu yang sebagian besar produknya adalah palet. PT APP juga telah mendapatkan sertifikat Internasional Standard for Phytosanitary Measures (ISPM#15) yang dikeluarkan oleh Badan Karantina Pertanian sejak September 2005. Diperolehnya sertifikat ini, tentu saja akan menjadikan peluang baru dan tantangan baru bagi perusahaan untuk mengoptimalkan kapasitas / sumberdaya yang dimiliki dalam rangka meraih keuntungan yang lebih baik, namun kondisi tersebut hanya dapat diraih jika dilakukan perencanaan produksi agregat yang lebih baik. Berdasarkan hal tersebut maka rumusan masalah yang perlu dikaji yaitu Apakah perencanaan produksi yang diterapkan PT Adi Putra Perkasa saat ini telah optimal, terutama ditinjau dari pemanfaatan kapasitas, pemenuhan permintaan dan efisiensi produksi .

Tujuan penelitan ini adalah : 1) Mengkaji proses produksi dan sistem perencanaan produksi agregat yang dijalankan PT APP, 2) Mempelajari parameter yang dibutuhkan dalam formulasi sistem perencanaan produksi agregat di PT APP, 3) Menganalisis perencanaan produksi agregat yang optimum untuk kegiatan produksi pada periode mendatang. Data yang digunakan dalam penelitian ini adalah data primer diperoleh langsung dari hasil observasi di lapangan, wawancara dengan pihak perusahaan dan hasil kuesioner, dan data sekunder bersumber dari laporan tertulis atau dokumen perusahaan serta literatur yang dianggap relevan. Untuk mendapatkan prediksi permintaan pelanggan satu tahun yang akan datang digunakan metode Delphi dengan cara memberikan kuesioner kepada empat orang pimpinan dan diolah dengan perhitungan statistik sederhana yaitu modus pada kuesioner tahap pertama dan rata-rata pada kuesioner tahap kedua, sedangkan untuk metode perencanaan agregat digunakan pemrograman linier yang diolah dengan software Lindo.

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

ASEP SOLEHUDIN

H24103066

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN

INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR

FAKULTAS EKONOMI DAN MANAJEMEN

DEPARTEMEN MANAJEMEN

KAJIAN PERENCANAAN PRODUKSI AGREGAT

(Studi Kasus pada PT Adi Putra Perkasa, Cicurug - Sukabumi)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA EKONOMI

pada Departemen Manajemen

Fakultas Ekonomi dan Manajemen

Institut Pertanian Bogor

Oleh

ASEP SOLEHUDIN H24103066

Menyetujui, Oktober 2007

Ir. Pramono D Fewidarto, MS Dosen Pembimbing

Mengetahui,

Dr. Ir. Jono Mintarto Munandar, M.Sc. Ketua Departemen

iii

RIWAYAT HIDUP

Penulis dilahirkan di Sukabumi pada tanggal 10 April 1985. Penulis

merupakan anak pertama dari tujuh bersaudara pasangan H. Didi Supriadi dan Hj.

Cucum Sunarsih.

Penulis menyelesaikan pendidikan di Sekolah Dasar Negeri Pakuhaji 1 dan

Madrasah Diniyah Binaul Atfal Parungkuda pada tahun 1997, kemudian

melanjutkan ke Sekolah Menengah Pertama 1 Parungkuda. Pada tahun 2000,

penulis melanjutkan pendidikan di Sekolah Menengah Atas Negeri 1 Cibadak,

dan pada tahun 2003 penulis diterima di Institut Pertanian Bogor melalui jalur

Ujian Seleksi Masuk Institut Pertanian Bogor (USMI) di Departemen Manajemen.

Selama perkuliahan, penulis pernah mengikuti kegiatan organisasi

kemahasiswaan sebagai pengurus PSDM Badan Kerohanian Islam Mahasiswa

iv

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT karena atas rahmat

dan karunia-Nya akhirnya dapat menyelesaikan skripsi yang berjudul Kajian Perencanaan Produksi Agregat pada PT Adi Putra perkasa, Cicurug – sukabumi. Skripsi ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana

Ekonomi pada Departemen Manajemen, Fakultas Ekonomi dan Manajemen,

Institut Pertanian Bogor.

Diera globalisasi saat ini, persaingan dalam industri sangat ketat baik berupa

persaingan dalam peningkatan mutu, efisiensi biaya maupun dalam pelayanan

memenuhi kebutuhan pelanggan. Oleh karena itu, setiap perusahaan yang ingin

memiliki keunggulan kompetitip sehingga memiliki daya saing, maka diperlukan

adanya perencanaan produksi yang salah satunya perencanaan produksi Agregat..

Proses penyusunan skripsi ini banyak pihak-pihak yang membantu baik secara

moril maupun materil dan secara langsung maupun tidak langsung. Oleh sebab

itu, penulis mengucapkan terimakasih yang sebesar-besarnya kepada :

1. Bpk. Ir. Pramono D. Fewidarto, M.S sebagai dosen pembimbing yang telah

meluangkan waktu, memberikan arahan, saran, motivasi, dan kemudahan

kepada penulis.

2. Bpk. Mukhamad Najib, S.TP, MM dan Bpk. Eko Rudi Cahyadi, S.HUT, MM,

atas kesediaannya untuk meluangkan waktu menjadi dosen penguji.

3. Ibunda, ayahanda dan adik-adiku yang telah memberikan curahan kasih

sayang, inspirasi hidup dan do`a yang tulus.

4. Seluruh staf dan karyawan PT Adi Putra Perkasa yang telah meluangkan

waktu dan tenaga untuk membantu dan memberikan informasi kepada penulis.

5. Seluruh staf pengajar dan karyawan/wati di Departemen Manajemen, Fakultas

Ekonomi dan Manajemen IPB.

6. Teman-teman terdekat yang selalu memberikan nasehat dan kenangan

terindah, teman-teman satu bimbingan serta teman-teman manajemen 40 yang

telah memberikan semangat dan motivasi selama masa perkuliahan.

7. Semua pihak yang telah membantu dalam penyelesaian skripsi ini, semoga

v

Penulis sangat menyadari skripsi ini jauh dari sempurna atau banyak

kekurangan yang tidak disengaja, mengingat keterbatasan yang penulis miliki.

Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun untuk

untuk bahan perbaikan penulis dimasa yang akan datang. Akhirnya, penulis

berharap semoga skripsi ini bermanfaat bagi pembaca dan bernilai ibadah dalam

pandangan Allah SWT, Amin.

Bogor, Oktober 2007

vi DAFTAR ISI

Halaman ABSTRAK

RIWAYAT HIDUP ... iii

KATA PENGANTAR...iv

DAFTAR ISI...vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN ...x

I. PENDAHULUAN 1.1. Latar Belakang ...1

1.2. Rumusan Masalah ...2

1.3. Tujuan Penelitian ...3

1.4. Manfaat Penelitian ...3

1.5. Ruang Lingkup Penelitian...4

II. TINJAUAN PUSTAKA 2.1. Kemasan Kayu ...5

2.2. Perencanaa Produksi ...7

2.3. Peramalan 2.3.1. Pengertian Peramalan ...9

2.3.2. Metode Delphi...10

2.3.3. Metode Kelompok Nominal...11

2.4. Perencanaan Produksi Agregat 2.4.1. Pengertian Perencanaan Agregat...12

2.4.2. Strategi Perencanaan Agregat ...13

2.5. Metode Perencanaan Agregat 2.5.1. Model Pemrograman Linier ...14

2.5.2. Analisis Sensitivitas ...17

2.6. Penelitian Terdahulu ...18

III. METODOLOGI PENELITIAN 3.1. Kerangka Pemikiran Konseptual ...19

3.2. Tahapan Penelitian ...21

3.3. Lokasi dan Waktu Penelitian ...23

3.4. Pengumpulan Data ...23

3.5. Pengolahan dan Analisis Data 3.5.1. Metode Prediksi Permintaan ...23

3.5.2. Metode Perencanaan Agregat ...25

vii

4.1.2. Struktur Organisasi Perusahaan ...27

4.1.3. Pemasaran dan Pemasok Bahan Baku PT APP ...29

4.1.4. Fasilitas Perusahaan ...30

4.1.5. Proses Produksi ...31

4.2. Sistem Perencanaan Produksi Agregat pada PT APP ...33

4.3 Parameter yang dibutuhkan dalam Sistem Perencanaan Produksi Agregat di PT APP...35

4.4. Prediksi Permintaan Pelanggan...37

4.5. Hasil Perencanaan Produksi Agregat ...41

4.5.1. Perumusan Model Pemrograman Linier ...42

4.5.2. Optimasi Sistem Perencanaan Produksi Agregat...48

4.5.3. Analisis Sensitivitas ...51

KESIMPULAN DAN SARAN 1. Kesimpulan... 55

2. Saran...56

DAFTAR PUSTAKA ...57

viii

DAFTAR TABEL

No. Halaman

1. Dosis metal bromida (CH3Br) setiap suhu ... 6

2. Pelanggan dan permintaan palet dari bulan Mei 2006 – April 2007... 29

3. Pemasok bahan baku dan Subkontraktor PT APP ... 30

4. Hasil modus yang memilih pada selang persentase kenaikan permintaan... 38

5. Hasil rata-rata yang memilih pada tingkat persentase kenaikan permintaan (dalam %) ... 38

6. Perkembangan industri Jawa barat tahun 2001 -2005 ... 39

7. Prediksi permintaan pelanggan tahunyang akan datang ... 40

8. Nilai kendala perencanaan produksi ... 48

9. Nilai hasil minimisasi biaya perencanaan produksi agregat ... 49

10. Nilai surflus sumber daya perusahaan... 50

11. Nilai dual price untuk koefisien variabel keputusan... 51

12. Batas toleransi perubahan terhadap koefisien fungsi tujuan ... 52

13. Batas toleransi perubahan kendala triwulan ke-3 dan ke-4 tahun 2007. 53

ix

DAFTAR GAMBAR

No. Halaman

1. Logo perusahaan bersertifikasi HT DB... 6

2. Logo perusahaan bersertifikasi MD DB ... 7

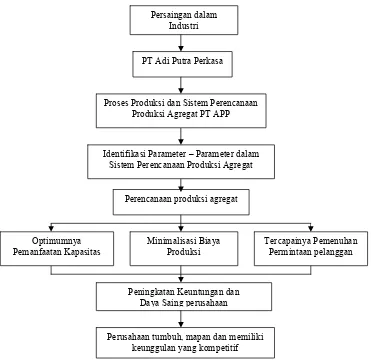

3. Kerangka pemikiran konseptual... 20

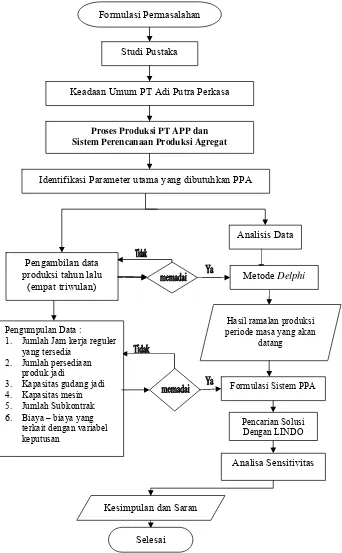

4. Tahapan diagram alir penelitian... 22

5. Tahapan prediksi permintaan pelanggan dengan metode Delphi... 24

6. Struktur organisasi PT APP ... 28

7. Diagram alir proses produksi palet ... 32

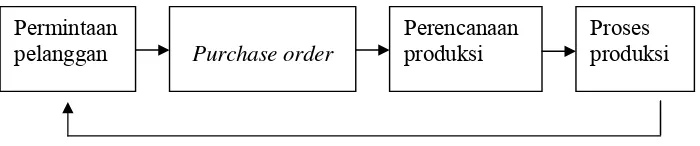

8. Diagram alir proses perencanaan produksi PT APP ... 34

x

DAFTAR LAMPIRAN

No. Halaman

1. Kebutuhan, jenis, metode dan sumber data... 59

2. Sertifikat ISPM#15 dan kartu anggota APJASKINDO PT APP ... 60

3. Fasilitas perusahaan PT APP ... 61

4. Proses pemilihan bahan baku dan proses perlakuan heat treatment... 62 5. Proses perakitan palet dan sortir (pemeriksaan kualitas palet) ... 63

6. Proses finishing dan pembubuhan logo dan cap ... 64

I. PENDAHULUAN

1.1. Latar Belakang

Indonesia memiliki sumberdaya alam hayati yang memiliki nilai

ekonomis tinggi yang bisa dijadikan basis industri pertanian. Industri

pertanian atau yang disebut agroindustri merupakan bagian dari sistem

agribisnis yang sangat berperan penting dalam meningkatkan taraf hidup,

kemakmuran dan kesejahteraan. Pengembangan sektor ini juga dapat

dijadikan kekuatan bagi indonesia sebagai negara agraris untuk

mempertahankan kelangsungan hidup jutaan penduduknya. Salah satu

sumberdaya alam hayati yang banyak dimanfaatkan adalah berupa

keanekaragaman hasil hutan salah satunya menjadi kemasan kayu (palet

kayu). Saat ini industri manufaktur telah banyak memanfaatkan kemasan

kayu (palet kayu) sebagai alas untuk mengirimkan barang baik di dalam

negeri maupun ke luar negeri.

Industri manufaktur memiliki banyak alasan memanfaatkan kemasan

kayu (palet kayu) sebagai alas, selain karena indonesia memiliki

ketersediaan hasil hutan juga karena bahan kemasan dari kayu lebih efisien

dan mudah dibuat. Permintaan palet kayu sebagai alas telah banyak

digunakan mulai dari industri makanan sampai dengan industri elektronik.

Palet kayu juga sangat diperlukan bagi perusahaan lokal yang ingin

melakukan ekspor keluar negeri sebagai alas ketika pengiriman produk

mereka.

Ada beberapa ketentuan mutu bagi palet kayu yang digunakan untuk

kebutuhan ekspor. Setiap perusahaan biasanya menetapkan ketentuan dan

persyaratan tersebut sesuai dengan standar yang telah ditetapkan Badan

Karantina Tumbuhan. Misalnya bahan kemasan dari kayu harus memiliki

kadar air maksimal 16 persen sampai dengan 20 persen, kemudian bahan

kayu tidak boleh busuk dan berjamur serta banyak lagi syarat-syarat lainnya.

Persyaratan ini diberlakukan bagi perusahaan yang ingin melakukan

pengangkutan komoditas ekspor karena banyak negara yang sudah

2

Penerapan syarat-syarat dan tindakan karantina tumbuhan sebagai

standar kemasan kayu di era globalisasi saat ini, baik secara ilmiah maupun

aturan-aturan internasional merupakan suatu hal yang logis dan dapat

dibenarkan agar produk dalam negeri mendapatkan pengakuan secara

internasional. PT Adi Putra Perkasa merupakan salah satu pelaku bisnis

yang bergerak dibidang kemasan kayu (wooden packing) yang telah

mempunyai sertifikat Internasional Standard for Phytosanitary Measures (ISPM) dan teregistrasi di Badan Karantina Pertanian. Dengan sertifikasi ini

permintaan dari perusahaan terhadap kemasan kayu semakin meningkat,

seperti yang dialami perusahaan yaitu terjadi perbedaan yang signifikan

antara jumlah permintaan kemasan kayu PT Adi Putra Perkasa sebelum dan

sesudah mendapatkan sertifikasi. Peningkatan ini dikarenakan bertambahnya

produksi palet yang sebelumnya untuk memenuhi kebutuhan lokal namun

sekarang perusahaan juga berproduksi untuk memenuhi kebutuhan palet

untuk ekspor.

Pada tahun 2006, perusahaan yang telah mendapatkan sertifikasi dari

Badan Karantina Tumbuhan Departemen Pertanian sudah lebih dari 50

perusahaan, tentu saja hal ini akan menjadi persaingan yang sangat ketat.

Meningkatnya persaingan dan dan adanya variasi permintaan yang kompleks

maka perusahaan perlu perencanaan produksi baik jangka pendek, jangka

menengah maupun jangka panjang. Salah satu perencanaan yang harus

dilakukan perusahaan dalam jangka menengah adalah perencanaan produksi

agregat, perusahaan yang tidak melakukan perencanaan produksi agregat

akan menghadapi beberapa permasalahan seperti produksi yang tidak sesuai

dengan permintaan, tidak optimalnya utilisasi kapasitas, keterlambatan

waktu penyerahan dan beban produksi yang tidak merata.

Perencanaan produksi agregat ini sangat diperlukan karena perusahaan

yang sudah mendapat pengakuan internasional seperti PT Adi Putra Perkasa

sudah seharusnya menjaga kualitas serta menjaga kepuasan konsumennya,

apalagi konsumen kemasan kayu adalah perusahaan besar yang memiliki

1.2. Rumusan Masalah

Perubahan kondisi perusahaan karena mendapatkan sertifikat

ISPM#15, tentu saja akan menjadikan peluang baru dan tantangan baru bagi

perusahaan untuk mengoptimalkan kapasitas / sumberdaya yang dimiliki

dalam rangka meraih keuntungan yang lebih baik, namun kondisi tersebut

hanya dapat diraih jika dilakukan perencanaan produksi agregat yang lebih

baik. Berdasarkan hal tersebut maka rumusan masalah yang perlu dikaji

yaitu Apakah perencanaan produksi yang diterapkan PT Adi Putra Perkasa saat ini telah optimal, terutama ditinjau dari pemanfaatan kapasitas, pemenuhan permintaan dan efisiensi produksi .

1.3. Tujuan Penelitian

1. Mengkaji proses produksi dan sistem perencanaan produksi agregat yang

dijalankan PT APP .

2. Mempelajari parameter yang dibutuhkan dalam formulasi sistem

perencanaan produksi agregat di PT APP.

3. Menganalisis perencanaan produksi agregat yang optimum untuk

kegiatan produksi pada periode mendatang.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dalam penelitian ini adalah :

1. Bagi perusahaan, untuk :

a. Memberikan masukan tentang perencanaan produksi agregat untuk

meramalkan produksi masa yang akan datang sehingga

menghasilkan tingkat produksi yang optimal.

b. Memperbaiki penyimpangan-penyimpangan yang akan

mem-pengaruhi kesalahan dalam perencanaan produksi.

2. Bagi pihak peneliti, mengaplikasikan ilmu dan teori kedalam dunia

kerja, dan bagi umum untuk memberikan informasi, ilmu dan bahan

4

1.5. Ruang Lingkup Penelitian

Penelitian ini lebih difokuskan pada perencanaan produksi agregat

yang bertujuan untuk menentukan kuantitas dan waktu produksi (jadwal

produksi) pada jangka menengah yaitu selama satu tahun yang akan datang

II. TINJAUAN PUSTAKA

2. 1. Kemasan Kayu

Menurut Badan Karantina Pertanian, Departemen Pertanian, kemasan

kayu adalah kayu atau hasil kayu yang dipergunakan untuk menopang,

mengemas, atau mengganjal barang kiriman dalam pengangkutan. Kemasan

kayu dapat terbuat dari kayu mentah baik berupa peti, tong kayu, penopang,

pengganjal, dan sejenisnya yang digunakan dalam pengangkutan komoditas

lokal maupun ekspor. Berdasarkan kualitas, kemasan kayu terdiri atas

kemasan kayu tanpa sertifikasi dan bersertifikasi. Kemasan kayu tanpa

sertifikasi biasanya untuk kebutuhan lokal, sedangkan untuk kebutuhan

ekspor diharuskan mendapat sertifikasi dari Badan Karantina Tumbuhan.

Hal ini disebabkan karena umumnya kemasan kayu yang di gunakan terbuat

dari kayu mentah dan bermutu rendah sangat berpotensi menjadi media

pembawa organisme pengganggu tumbuhan (OPT) dalam perdagangan

internasional, khususnya bagi serangga–serangga penggerek kayu dan

beberapa cendawan. Oleh karenanya beberapa negara menerapkan

syarat-syarat dan tindakan karantina tumbuhan yang cukup ketat terhadap kemasan

kayu tersebut.

Adapun perlakuan terhadap kemasan kayu yang digunakan dalam

pengiriman komoditas ekspor dilakukan dengan cara di bawah ini :

1. Pemanasan (Heat Treatment)

Pemanasan harus dilakukan dalam waktu dan suhu yang cukup,

sehingga temperature inti kayu (wood core temperature) mencapai

sekurang-kurangnya 56°C, selama sekurang-kurangnya (minimal) 30

menit, serta menurunkan kadar air kayu hingga setinggi-tingginya 20

persen. Kiln-Drying (KD) dan Chemical Pressure Impregnation (CPI) dapat dianggap perlakuan pemanasan apabila memenuhi standard dan

spesifikasi seperti tersebut di atas.

2. Fumigasi

Fumigasi menggunakan Metil Bromida (CH3Br) dengan dosis

6

Tabel 1. Dosis Metil Bromida (CH3Br) setiap suhu

Konsentrasi Minimum (g/m3) Suhu ruang

dan suhu kayu

Dosis

(g/m3) 0,5 jam 2 jam 4 jam 16 jam

21°C atau lebih 48 36 24 17 14

16°C atau lebih 56 42 28 20 17

11°C atau lebih 64 48 32 22 19

Suhu ruangan dan suhu kayu pada saat fumigasi harus berada di

atas 10°C dan waktu pelaksanaan fumigasi tidak boleh kurang dari 16

jam. Fumigasi harus dilaksanakan oleh perusahaan fumigasi (Fumigator)

yang telah diregistrasi oleh Badan Karantina Pertanian.

3. Sertifikasi

Sertifikasi dilakukan oleh perusahaan yang memproduksi kemasan

kayu (wooden packing) atas penunjukan Kepala Badan Karantina

Pertanian dengan membubuhkan logo atau cap (marking) pada kemasan

kayu. Logo pada kemasan kayu terdiri dari dua bagian, pertama, logo untuk kemasan kayu yang sudah mengalami pemanasan (heat treatment)

seperti yang ditunjukan pada Gambar 1. dan kedua, logo untuk kemasan kayu yang sudah difumigasi dengan Metil Bromida (CH3Br) yang dapat

dilihat pada Gambar 2.

Gambar 1. Logo perusahaan bersertifikasi HT DB

Logo ini digunakan jika kemasan kayu sudah mendapatkan

perlakuan pemanasan dan kayu kemasan memiliki kadar air maksimal 20

persen. ID 000 merupakan nomor registrasi perusahaan kemasan kayu,

HT DB menandakan bahwa sudah dilakukan pemanasan dan

000-000-000 merupakan identitas kayu kemasan. Logo harus mudah dibaca,

permanen dan tidak mudah dilepas, diletakkan di tempat yang mudah

terlihat setidaknya di kedua sisi dari kemasan. ID 000

HT DB

.

Gambar 2.Logo perusahaan bersertifikasi MD DB

Logo ini hampir sama dengan logo HT DB, bedanya hanya HT DB

diganti dengan MD DB yang mengindikasikan bahwa kayu kemasan

sudah difumigasi.

2. 2. Perencanaan Produksi

Perencanaan adalah usaha-usaha atau tindakan-tindakan yang akan

atau perlu diambil oleh pimpinan perusahaan untuk mencapai tujuan

perusahaan, dengan mempertimbangkan masalah-masalah yang mungkin

timbul di masa yang akan datang. Perencanaan produksi (production

planning) adalah perencanaan dan pengorganisasian sebelumnya mengenai

orang-orang, bahan-bahan, mesin-mesin, dan peralatan lain serta modal yang

diperlukan untuk memproduksi barang-barang pada suatu periode tertentu di

masa depan sesuai dengan yang diperkirakan atau diramalkan (Assauri,

2004).

Tujuan dari perencanaan produksi adalah :

1. Untuk mencapai tingkat (level) keuntungan tertentu terhadap penjualan

yang diinginkan.

2. Untuk menguasai pasar tertentu, dimana perusahaan diharapkan

mempunyai pangsa pasar tertentu dengan hasil atau output tersebut. 3. Agar perusahaan dapat bekerja pada tingkat efisiensi tertentu.

4. Agar dapat mempertahankan dan mengembangkan pekerjaan dan

kesempatan kerja.

5. Agar dapat menggunakan fasilitas perusahaan dengan se-efisien

mungkin.

Berdasarkan uraian di atas dapat ditarik kesimpulan bahwa tujuan

perencanaan produksi ialah agar dapat memproduksi barang-barang (output)

dalam waktu tertentu dimasa yang akan datang dengan kuantitas dan kualitas

yang dikehendaki serta dengan keuntungan (profit) yang maksimum. ID 000

MD DB

8

Menurut Baroto (2002), tujuan perencanaan produksi adalah menyusun

suatu rencana produksi untuk memenuhi permintaan pada waktu yang tepat

dengan menggunakan sumber-sumber atau alternatif-alternatif yang tersisa

dengan biaya yang paling minimum dari keseluruhan produk.

Heizer dan Render (2004) membagi tiga perencanaan dalam produksi

berdasarkan horison waktu yaitu :

1. Perencanaan jangka panjang (lebih dari satu tahun), perencanaan ini

merupakan tanggung jawab eksekutif puncak misalnya menambah

fasilitas dan menambah peralatan yang memiliki umur panjang.

2. Perencanaan jangka menengah (3 hingga 18 bulan), disebut juga

perencanaan agregat yang dilakukan oleh manajer operasi dengan

perencanaan tugas seperti perencanaan penjualan, subkontrak,

manambah peralatan, menambah shift, menambah karyawan, dan membuat atau menggunakan persediaan.

3. Rencana jangka pendek (hingga tiga bulan), perencanaan dilakukan oleh

manajer operasi, para penyelia dan mandor. Penjadwalan tugas,

penjadwalan karyawan dan pengalokasian mesin merupakan tanggung

-jawab mereka.

Faktor-faktor yang perlu dipertimbangkan dalam perencaanaan proses

produksi berdasarkan sifat proses produksi adalah :

1. Proses produksi yang terputus-putus

Perencanaan produksi dalam perusahaan pabrik yang mempunyai

proses produksi yang terputus – putus, dilakukan berdasarkan jumlah

pesanan (make to order) yang diterima. Oleh karena kegiatan produksi

dilakukan berdasarkan pesanan, jumlah produksi biasanya relatif kecil,

sehingga perencanaan produksi yang dibuat semata-mata tidak

berdasarkan ramalan penjualan (sales forecasting), tetapi didasarkan atas

pesanan yang masuk.

Perencanaan produksi dibuat untuk menentukan kegiatan produksi

yang perlu dilakukan bagi pengerjaan setiap pesanan yang masuk.

bagaimana penggunaan mesin dan peralatan yang ada agar mendekati

optimum pada masa yang akan datang, dan tindakan-tindakan apa yang

perlu diambil untuk menutupi kekurangan-kekurangan yang mungkin

terjadi. Perencanaan produksi yang disusun haruslah fleksibel, agar

sumber daya dapat dipergunakan secara optimal.

2. Proses produksi yang terus menerus (continuous process)

Perencanaan produksi pada perusahaan yang bersifat terus

menerus, dilakukan berdasarkan ramalan penjualan. Hal ini karena

kegiatan produksi tidak dilakukan berdasarkan pesanan akan tetapi untuk

memenuhi pasar dan jumlah yang besar serta berulang-ulang dan telah

mempunyai blueprint selama jangka waktu tertentu. 2. 3. Peramalan

2. 3.1. Pengertian Peramalan

Peramalan adalah perkiraan tingkat permintaan satu atau lebih

produk selama beberapa periode mendatang (Kusuma, 1999). Menurut

Heizer dan Render (2004), peramalan adalah seni dan ilmu untuk

memperkirakan kejadian di masa depan.

Ada tujuh langkah dalam melakukan sistem peramalan yaitu :

1. Menetapkan tujuan peramalan.

2. Memilih unsur apa yang akan diramalkan.

3. Menentukan horison waktu peramalan.

4. Menentukan tipe model peramalan.

5. Mengumpulkan data yang diperlukan untuk melakukan peramalan.

6. Membuat peramalan.

7. Memvalidasi dan menerapkan hasil peramalan.

Pendekatan dalam peramalan dapat dilakukan dengan dua analisis

yaitu :

1. Peramalan Kuantitatif, yaitu menggunakan model matematik yang

beragam dengan data masa lalu dan variabel sebab akibat untuk

meramalkan permintaan. Teknik peramalan kuantitatif antara lain :

10

proyeksi trend regresi linier, metode ARIMA Box-Jenkins, dan lain-lain.

2. Peramalan kualitatif, yaitu menggabungkan faktor seperti intuisi,

emosi, pengalaman pribadi, dan sistem nilai pengambil keputusan

untuk meramal. Metode kualitatif yang banyak dikenal adalah metode

Delphi dan metode kelompok nominal (nominal group technique).

2. 3.2. Metode Delphi

Metode Delphi pada dasarnya merupakan proses untuk mecapai konsensus (kesepakatan kelompok) pakar yang berpengalaman

dalam bidangnya Hasil yang baik dapat diperoleh bila pakar yang

berpengalaman dalam bidang yang akan diprediksikan (Baroto,

2002). Menurut Raymond McLeod, metode Delphi melibatkan sekelompok pakar yang tidak bertemu secara langsung tetapi

sebaliknya menyerahkan jawaban atas sejumlah kuesioner yang

disiapkan oleh seorang koordinator.

Menurut Buffa (1994), metode Delphi memiliki sasaran melihat ke depan untuk mengantisipasi proses baru dalam

lingkungan budaya dan ekonomi yang berubah sangat cepat.

Keunggulan metode Delphi adalah hasil yang diperoleh

kemungkinan akan lebih mendekati kenyataan karena telah melalui

beberapa tahap penilaian oleh para ahli yang menjadi pesertanya.

Selain itu, karena para ahli tidak berkomunikasi secara langsung,

maka unsur subyektivitas atau sentimen menjadi dapat

diminimalkan. Selain keunggulan, metode ini juga memiliki

kelemahan yaitu mahal karena menyertakan beberapa ahli dan waktu

yang dibutuhkan lebih lama bila konsensus sulit dicapai (Lerbin dan

Aritonang, 2002)

Langkah-langkah dalam metode Delphi menurut Baroto adalah sebagai berikut.

1. Seorang yang terpilih menjadi koordinator panel mengajukan

kuisioner / pertanyaan secara tertulis kepada para anggota panel.

dengan perkiraan dimasa yang akan datang. Pertanyaan ini

dimaksudkan untuk ditanggapi oleh setiap anggota panel secara

tertulis pula.

2. Masing-masing anggota menanggapi pertanyaan koodinator

tersebut dan memyerahkan hasilnya secara tertulis. Dalam

menanggapi pertanyaan koordinator tersebut, tidak diadakan

komunikasi antar anggota satu dengan anggota lainnya.

3. Koodinator mengedit tanggapan tertulis dari masing-masing

anggota, merangkum jawaban kelompok dengan disertai

penjelasan dan lain-lain informasi yang dikemukakan oleh para

anggota panel. Hasil tersebut kemudian dikirimkan kepada para

anggota panel dengan disertai pertanyaan-pertanyaan berikutnya

untuk ditanggapi secara tertulis.

4. Masing-masing anggota kelompok menjawab pertanyaan

koodinator kembali. Biasanya tanggapan anggota panel diwarnai

oleh rekapan hasil langkah 3.

5. Koordinator (seperti langkah 3) mengedit dan merangkum.

Demikian seterusnya berulang sehingga akhirnya koordinator

menilai cukup memuaskan terhadap hasil panel yang merupakan

konvergensi rasional dari kelompok.

2. 3.3. Metode Kelompok Nominal

Metode ini melibatkan orang-orang yang berpengalaman dalam

berbagai bidang. Perbedaan dengan metode Delphi terletak pada interaksi antar anggota panel, yaitu terdapat diskusi antaranggota

secara langsung dan secara tatap muka, sedangkan metode Delphi sama sekali tidak ada interaksi lisan. Kunci keberhasilan dari metode

ini terletak pada kemampuan kelompok dalam mengidentifikasikan

permasalahan, berpikir secara kreatif, dan kesediaan para anggota

untuk berdiskusi serta berdialog dalam membahas masa depan.

Secara teknis, pelaksanaan metode ini hampir sama dengan metode

Delphi bedanya adalah tidak adanya interaksi lisan sehingga

12

2. 4. Perencanaan Produksi Agregat 2. 4.1. Pengertian Perencanaan Agregat

Perencanaan agregat dikenal juga penjadwalan agregat adalah suatu

proses penentuan kuantitas dan waktu produksi pada jangka menengah,

biasanya antara 3 hingga 18 bulan ke depan untuk memenuhi permintaan

yang diprediksi dengan menyesuaikan nilai produksi, tingkat tenaga kerja,

tingkat persediaan, pekerjaan lembur, tingkat subkontrak dan variabel lain

yang bisa dikendalikan (Heizer dan Render, 2004), sehingga diperoleh

keputusan penjadwalan untuk mengatasi permasalahan dalam

menyesuaikan produktivitas terhadap permintaan yang berubah-ubah.

Menurut Baroto (2002), perencanaan agregat merupakan

perencanaan produksi jangka menengah, horison perencanaannya biasanya

berkisar antara 1 sampai 24 bulan Horison waktu ini tergantung pada

karakteristik produk dan jangka waktu produksi.

Menurut Kusuma (2004), perencanaan agregat bertujuan untuk

merencanakan jadwal induk produksi untuk beberapa periode mendatang,

merencanakan kondisi optimal ketersediaan sumber daya terhadap

ekspektasi permintaan produk serta pengembangan strategi penggunaan

sumber daya itu. Perencanaan agregat juga mencari kombinasi terbaik

untuk meminimasi biaya atas beberapa pilihan yang dihadapi untuk

memenuhi permintaan produk.

Empat hal yang diperlukan untuk perencanaan agregat menurut

Heizer, Render (2004) dan Buffa (1994) adalah :

1. Keseluruhan unit yang logis untuk mengukur penjualan dan output.

2. Prediksi (peramalan) permintaan untuk suatu periode perencanaan

jangka menengah yang layak pada waktu agregat ini.

3. Metode untuk menentukan biaya.

4. Model yang mengkombinasikan prediksi dan biaya sehingga

keputusan penjualan dapat dibuat untuk periode perencanaan.

Penggunaan satuan agregat adalah satuan yang dapat mewakili

berbagai macam produk sehingga total kebutuhan untuk produk-produk

tersedia. Selain itu penggunaan kata agregat juga menunjukan bahwa

perencanaan dilakukan di tingkat kasar dan dimaksudkan untuk memenuhi

kebutuhan total seluruh produk dengan menggunakan seluruh sumber daya

manusia dan peralatan yang ada pada fasilitas produksi tersebut. Namun

menurut Kusuma (2004), perlu diperhatikan bahwa satuan agregat hanya

digunakan pada beberapa produk yang menggunakan fasilitas produksi

yang sama. Jika terdapat dua produk yang menggunakan dua fasilitas

produksi yang berlainan, hal itu berarti bahwa kedua produk itu tidak perlu

dikonversikan kedalam satuan agregat.

Perencanaan agregat juga merupakan suatu keputusan mengenai

kapasitas jangka menengah, bukan keputusan jangka mengenai instruktur

atau kursus secara spesifik. Perencanaan agregat merupakan langkah awal

aktivitas perencanaan produksi yang dipakai sebagai pedoman untuk

langkah selanjutnya, yaitu penyusunan Jadwal Induk Produksi (JIP)

(Baroto, 2002).

2. 4.2. Strategi Perencanaan Agregat

Strategi perencanaan agregat dapat dilakukan melalui analisis

sensitivitas pilihan kapasitas, pilihan permintaan dan pilihan campuran

dari keduanya. Strategi pilihan tersebut dapat dilakukan dengan rincian

pilihan keputusan yaitu :

1. Pilihan kapasitas dasar produksi, terdiri dari :

a) Mengubah tingkat persediaan, manajer dapat meningkatkan persediaan selama periode permintaan rendah untuk memenuhi

permintaan yang tinggi di masa depan dengan tidak

mengesampingkan biaya-biaya akibat peningkatan persediaan

tersebut.

b) Menyeragamkan jumlah tenaga kerja dengan cara

pengangkatan atau memberhentikan karyawan, yang disesuaikan dengan tingkat produksi dan akibatnya.

14

d) Subkontrak, sebuah perusahaan dapat memperoleh kapasitas sementara dengan melakukan subkontrak selama periode

permintaan tinggi.

e) Penggunaan karyawan paruh waktu untuk mengisi kebutuhan tenaga kerja yang tidak terampil.

2. Pilihan permintaan, terdiri dari :

a) Mempengaruhi permintaan. Ketika permintaan rendah, perusahaan dapat meningkatkan permintaan melalui iklan,

promosi, kewiraniagaan dan diskon.

b) Tunggakan pesanan selama periode permintaan tinggi, strategi ini hanya dilakukan jika perusahaan tidak mampu memenuhi

permintaan. Oleh karena itu, perusahaan harus memperhatikan

loyalitas pelanggan karena dapat menyebabkan kehilangan

penjualan.

c) Perpaduan produk dan jasa yang counter seaonal (perusahaan dapat memproduksi produk yang berbeda pada musim yang

berbeda).

3. Pilihan campuran, terdiri dari :

a) Strategi perburuan, yaitu mengatur tingkat produksi sesuai dengan permintaan yang diprediksi melalui variasi pilihan-pilihan

diatas.

b) Strategi bertingkat, menjaga tingkat output, nilai produksi, atau jumlah tenaga kerja yang tetap sepanjang horison perencanaan.

2. 5. Metode Perencanaan Produksi Agregat 2. 5.1. Model Pemrograman linier.

Program linier dapat digunakan sebagai alat perencanaan agregat

yang digunakan untuk mengetahui produksi optimal setelah dilakukannya

peramalan (Kusuma, 2004). Menurut Heizer dan Render (2004), program

linier merupakan suatu teknik matematik yang didesain untuk membantu

para manajer operasi dalam merencanakan dan membuat keputusan yang

Program linier adalah metode matematika dalam mengalokasikan

sumberdaya yang langka untuk mencapai tujuan tunggal seperti

memaksimumkan keuntungan atau meminimumkan biaya. Dalam program

linier terdapat fungsi tujuan dan persamaan kendala. Fungsi tujuan adalah

fungsi yang menggambarkan sasaran di dalam permasalahan program

linier yang berkaitan dengan pengaturan secara optimal sumber-sumber

untuk memperoleh keuntungan maksimal atau biaya yang minimal.

Persamaan kendala adalah bentuk penyajian secara matematis kendala

kapasitas yang tersedia yang akan dialokasikan secara optimal ke berbagai

kegiatan dan kebijakan – kebijakan yang dilakukan perusahaan.

Menurut Nasendi dan Anwar (1985), metode pemrograman linier

dapat digunakan dalam dua cara yaitu :

1. Meminimumkan biaya dalam rangka tetap mendapatkan total

penerimaan atau total keuntungan sebesar mungkin.

2. Memaksimumkan total penerimaan atau total keuntungan pada kendala

sumber daya yang terbatas.

Semua persoalan Linear Programming (LP) mempunyai empat sifat umum :

1. Memiliki fungsi tujuan untuk memaksimalkan atau meminimalkan

kuantitas (pada umumnya berupa laba atau biaya)

2. Adanya batasan (constraints) atau kendala yang membatasi tingkat

sampai dimana sasaran dapat dicapai.

3. Harus ada beberapa alternatif tindakan yang dapat diambil.

4. Tujuan dan batasan dalam permasalahan pemrograman linear harus

dinyatakan dalam hubungan dengan pertidaksamaan atau persamaan

linear.

Lima asumsi dasar yang melandasi program linier adalah :

1. Linieritas

Perbandingan antara masukan yang satu dengan yang lain atau

16

2. Proporsionalitas

Jika peubah pengambil keputusan Xj berubah maka dampak

perubahannya akan menyebar dalam proporsi yang sama terhadap

fungsi tujuan (CjXj) dan pada kendalanya (

a

ijXj).3. Aditivitas

Nilai parameter suatu kriteria optimasi merupakan jumlah dari

nilai-nilai individu Cj dalam model program linier tersebut. Dampak

total terhadap kendala ke-I merupakan jumlah dampak individu

terhadap peubah pengambil keputusan Xj.

4. Divisibilitas

Peubah pengambil keputusan Xj jika diperlukan dapat dibagi

kedalam pecahan-pecahan jika nilai Xj tidak harus bilangan integer.

5. Deterministik

Semua parameter dalam program linier (

a

ij, bi,c

j) merupakanbilangan tetap.

Bentuk umum model Linier Programming

Model LP memiliki suatu pola yang khas dalam merumuskan

suatu masalah. Pada setiap masalah, ditentukan variabel keputusan,

fungsi tujuan dan sistem kendala, yang bersama-sama membentuk

suatu model matematika dari dunia nyata. Bentuk umum model LP

itu adalah :

n

Maksimumkan (minimumkan) Z = ∑

c

j Xj ...(1)i =1

dengan syarat :

a

ijXj ( < , = , > )bi, untuk semua i ( i = 1, 2, ……m ) semua Xj> 0Keterangan :

Xj : banyaknya kegiatan j, dimana j = 1, 2,….n. berarti disini

terdapat n variabel keputusan.

Z : nilai fungsi tujuan

c

j : sumbangan per unit kegiatan, untuk masalah maksimisasisementara dalam kasus minimisasi ia menunjukan biaya

per unit.

bi : jumlah sumberdaya i ( i = 1, 2, 3, …., m), berarti terdapat n jenis sumber daya .

a

ij : banyaknya sumberdaya i yang dikonsumsi sumber daya j.Ingat bahwa tanda pertidaksamaan tidak harus sama untuk setiap

kendala.

2. 5.2. Analisis Sensitivitas

Menurut Sri Mulyono (2004), permintaan masa depan, biaya bahan

mentah dan harga energi sebagai sumber daya tak dapat diperkirakan

dengan tepat sebelum masalah diselesaikan. Sementara itu solusi optimum

model LP didasarkan pada parameter ini akibatnya analisis perlu

mengamati pengaruh perubahan parameter terhadap solusi optimum.

Analisa perubahan parameter ini dapat dilakukan dengan metode analisa

senstivitas.

Analisa Sensitivitas adalah analisis yang berkaitan dengan perubahan

diskrit parameter untuk melihat berapa besar perubahan dapat ditolerir

sebelum solusi optimum mulai kehilangan optimalitasnya. Jika suatu

perubahan kecil dalam parameter menyebabkan perubahan drastis dalam

solusi, dikatakan bahwa solusi adalah sangat sensitif terhadap nilai

parameter itu. Sebaliknya, jika perubahan parameter tidak mempunyai

pengaruh besar terhadap solusi dikatakan solusi relatif insensitif terhadap

nilai parameter itu.

Perubahan parameter dapat dikelompokan menjadi :

1. Perubahan yang mempengaruhi optimalitas, yaitu :

a. Perubahan koefisien tujuan

b. Perubahan penggunaan sumber daya sebuah kegiatan non dasar.

c. Penambahan variabel.

2. Perubahan yang mempengaruhi kelayakan, yaitu :

a. Perubahan vektor sisi kanan.

b. Penambahan kendala baru.

18

2. 6. Penelitian Terdahulu

Penelitian mengenai perencanaan agregat telah banyak dilakukan oleh

para peneliti sebelumnya, antara lain : Irena (2005) meneliti perencanaan

produksi agregat teh pada pada perkebunan Gunung Mas PTPN VIII

Kabupaten Bogor Provinsi Jawa Barat. Data yang digunakan adalah data

historis penjualan perusahaan, baik penjualan secara lokal maupun ekspor.

Model yang digunakan untuk peramalan penjualan adalah model Arima

karena model tersebut memiliki standar error terkecil dengan teknis pengolahan menggunakan SAS sedangkan untuk meminimisasi biaya

menggunakan program linier. Hasil akhir diperoleh perencanaan produksi

agregat selama satu tahun.

Tubagus Yusuf Hadi (2005) melakukan penelitian perencanaan agregat

industri pengolahan udang beku dengan tujuan menganalisi faktor-faktor

yang berpengaruh terhadap perencanan produksi agregat yang berkaitan

dengan make to stock, memo produksi dan make to order. Metode yang digunakan adalah simulasi Montecarlo dan metode Single Moving dengan program yang digunakan adalah AF-Plan. Hasil penelitian menghasilkan

perencanaan satu periode perencanaan yang dapat mengatasi masalah

pemenuhan pesanan dan pengalokasian sisa sumber daya dapat diatasi.

Henny (2002) dalam penelitiannya mengenai perencanaan produksi

agregat pada perusahaan agroindustri sereal UD Berkat Aneka Pangan,

bertujuan untuk mempelajari sistem perencanaan dan pengawasan produksi

serta mengetahui faktor-faktor yang menjadi pertimbangan dalam

penyusunan perencanaan produksi agregat. Metode pengolahan data

menggunakan metode Arima dan program linier hasil perencanaan diperoleh

jumlah rencana produksi, pemakaian jam kerja reguler, tingkat sediaan,

III. METODOLOGI PENELITIAN

3.1. Kerangka Pemikiran Konseptual

Persaingan dalam industri yang semakin ketat mengharuskan setiap

perusahaan melakukan perencanaan strategis terhadap aktivitas usahanya.

Begitupun dengan PT Adi Putra Perkasa yang telah mendapatkan sertifikat

ISPM#15 yang mempunyai banyak pesaing dalam kegiatan bisnisnya baik

dari perusahaan yang sudah bersertifikat maupun dari industri kecil yang

menghasilkan produk yang sama. Hal yang perlu dipertimbangkan dalam

melakukan perencanaan produksi adalah mengetahui proses produksi dan

sistem perencanaan produksi di PT APP itu sendiri. Dengan mengetahui

kedua hal tersebut, maka kita dapat menentukan parameter – parameter mana

saja yang dibutuhkan dalam sistem perencanaan agregat yang lebih baik di

PT APP. Parameter tersebut harus disesuaikan dengan kondisi perusahaan

misalnya parameter jumlah permintaan pelanggan, jumlah jam kerja, jumlah

persediaan produk jadi, jumlah subkontrak dan lain-lain. Dengan mengetahui

parameter tersebut maka kita dapat menyusun perencanaan agregat secara

tepat.

Perencanaan produksi agregat yang dilakukan harus dapat mengelola

faktor internal perusahaan seperti kapasitas dan sumber daya perusahaan

lainnya dan faktor eksternal perusahaan berupa permintaan pelanggan.

Sehingga akan tercapai tujuan dari perencanaan agregat itu sendiri yaitu

optimumnya pemanfaatan kapasitas atau sumber daya perusahaan,

minimalisasi biaya produksi (efisiensi) dan tercapainya pemenuhan

kebutuhan pelanggan sehingga mereka merasa puas atas pelayanan

perusahaan. Tercapainya tujuan tersebut diharapkan dapat meningkatkan

keuntungan dan daya saing perusahaan sehingga perusahaan dapat bertahan

pada pertumbuhan dan kemapanan serta memiliki keunggulan kompetitif

industri dibanding dengan pelaku bisnis lainnya. Kerangka pemikiran

20

[image:42.612.138.509.169.529.2]

Gambar 3. Kerangka pemikiran konseptual

Perencanaan produksi agregat

Optimumnya Pemanfaatan Kapasitas

Minimalisasi Biaya Produksi

Tercapainya Pemenuhan Permintaan pelanggan

Peningkatan Keuntungan dan Daya Saing perusahaan

Perusahaan tumbuh, mapan dan memiliki keunggulan yang kompetitif Identifikasi Parameter – Parameter dalam

Sistem Perencanaan Produksi Agregat Persaingan dalam

Industri

PT Adi Putra Perkasa

3.2. Tahapan Penelitian

Penelitian dengan judul Perencanaan Produksi Agregat pada PT Adi

Putra Perkasa dimulai dengan menentukan permasalahan yang dialami

perusahaan dalam menjalankan kelangsungan usahanya. Setelah formulasi

permasalahan ditemukan, maka dilakukan tinjauan pustaka untuk

mengidentifikasi teknik pengumpulan data, pengolahan dan analisis data

yang berhubungan dengan permsalahan penelitian dan diuraikan secara

sistematis.

Data yang digunakan dalam penelitian ini adalah data primer yang

diperoleh langsung dari hasil observasi di lapangan, wawancara dengan

pihak perusahaan dan hasil kuesioner, dan data sekunder bersumber dari

laporan tertulis atau dokumen perusahaan serta literatur yang dianggap

relevan. Data yang dibutuhkan berupa gambaran umum perusahaan, proses

produksi dan sistem perencanaan produksi yang dijalankan perusahaan.

Dengan mengetahui tiga hal tersebut maka dapat diketahui

parameter-parameter apa saja yang dibutuhkan dalam penyusunan sistem perencanaan

produksi agregat. Beberapa parameter yang berpengaruh dalam setiap

perusahaan antara lain data permintaan satu tahun yang lalu, jumlah Jam

kerja reguler yang tersedia, jumlah persediaan produk jadi, Kapasitas

gudang, kapasitas mesin, jumlah subkontrak, dan biaya-biaya yang terkait

dengan variabel keputusan.

Data permintaan satu tahun yang lalu akan diolah dan dianalisis

dengan metode Delphi untuk memprediksi permintaan satu tahun yang akan

datang sebagai dasar untuk menentukan jumlah produksi, kemudian jumlah

produksi dan data yang lainnya dirumuskan menjadi formulasi sistem

perencanaan produksi agregat yang sesuai dengan kondisi perusahaan.

Setelah itu, dilakukan pencarian solusi dengan perangkat lunak Lindo

dengan tujuan agar tercapai kondisi optimal yaitu minimalisasi biaya dan

mengoptimalkan sumber daya yang tersedia. Analisa sensitivitas dilakukan

untuk mengetahui seberapa besar diperkenankannya perubahan biaya dan

sumber daya yang tersedia tanpa mempengaruhi solusi optimal yang ingin

22

pada akhirnya dijadikan untuk menyusun kesimpulan dan saran dari

[image:44.612.168.510.137.690.2]penelitian. Diagran alir tahapan penelitian dapat dilihat pada Gambar 4.

Gambar 4. Tahapan Diagram Alir Penelitian

Analisis Data Studi Pustaka

Keadaan Umum PT Adi Putra Perkasa Formulasi Permasalahan

Hasil ramalan produksi periode masa yang akan

datang Pengumpulan Data :

1. Jumlah Jam kerja reguler yang tersedia

2. Jumlah persediaan

produk jadi

3. Kapasitas gudang jadi

4. Kapasitas mesin

5. Jumlah Subkontrak

6. Biaya – biaya yang

terkait dengan variabel keputusan

Formulasi Sistem PPA

Analisa Sensitivitas

Selesai Kesimpulan dan Saran

Metode Delphi Pengambilan data

produksi tahun lalu (empat triwulan)

Proses Produksi PT APP dan Sistem Perencanaan Produksi Agregat

Identifikasi Parameter utama yang dibutuhkan PPA

3.3. Lokasi dan Waktu Penelitian

Penelitian akan dilaksanakan pada PT Adi Putra PerkasaJl. Raya

Alternatif Cicurug No 17 Cicurug Sukabumi Jawa Barat – Indonesia.

PT Adi Putra Perkasa merupakan perusahaan yang memproduksi

kemasan kayu berupa palet. Waktu penelitian dilakukan mulai bulan

Mei sampai dengan Juli 2007.

3.4. Pengumpulan Data

Data yang dikumpulkan pada penelitian ini meliputi data primer

dan data sekunder. Data primer diperoleh melalui pengamatan

langsung di lapangan, kuisioner dan hasil wawancara dengan pihak

perusahaan. Sedangkan data sekunder diperoleh dari data yang dimiliki

perusahaan, bahan pustaka yang berkaitan dengan kebutuhan

penelitian. Sebagai data penunjang juga diperoleh dari informasi dari

internet dan perpustakaan LSI IPB. Secara lengkap dapat dilihat pada

Lampiran 1.

3.5. Pengolahan dan Analisis Data 3. 5.1. MetodePrediksi Permintaan

Metode Delphi digunakan untuk memprediksikan jumlah permintaan pelanggan satu tahun yang akan datang. Metode Delphi memiliki keunggulan diantaranya dianggap paling dapat dipercaya

oleh manajemen dan memberikan kesamaan pandangan mengenai

kondisi perusahaan saat ini dan kedepan.

Langkah-langkah metode Delphi adalah sebagai berikut (Gambar 5) :

6. Peneliti sebagai fasilitator mengajukan kuisioner (lampiran)

kepada para ahli yang diperkirakan memiliki pengetahuan yang

cukup untuk melakukan peramalan. Isi pertanyaan berupa tabel

perkiraan peningkatan dari data satu tahun lalu dengan periode

24

7. Masing-masing anggota mengisi pertanyaan peneliti tersebut dan

menyerahkan hasilnya secara tertulis. Dalam mengisi pertanyaan

tidak diadakan komunikasi antar anggota.

8. Peneliti menghitung modus pada kuisioner tahap satu ini dari

masing-masing anggota, Hasil tersebut kemudian dikirimkan

kepada para anggota panel dengan disertai tabel perkiraan dengan

lebar kelas yang lebih kecil.

9. Masing-masing anggota menjawab pertanyaan peneliti kembali

dengan menggunakan selang prediksi yang lebih sempit dari

hasil perhitungan modus putaran pertama.

10.Peneliti (seperti langkah 3) meghitung rata-rata dari hasil

kuesioner. Kuesioner diberikan dua kali karena peneliti menilai

cukup atas hasil kuesioner yang merupakan kumpulan pemikiran

[image:46.612.220.457.371.674.2]dari masing-masing pimpinan.

Gambar 5. Tahapan predikasi permintaan pelanggan dengan metode Delphi

Metode kuantitatif Pengumpulan Data Historis

Metode kualitatif

Metode Delphi

Pemberian kuesioner

Kuesioner tahap 1

Kuesioner tahap 2

Data historis satu tahun sebelumnya (4 triwulan)

Hasil Modus kuesioner tahap 1 (dalam %)

Hasil rata-rata kuesioner tahap 2 (dalam %)

Prediksi tahun depan (dalam triwulan)

3. 5.2. Metode Perencanaan Agregat

Pemrograman linier dapat digunakan sebagai alat perencanaan

agregat untuk mengetahui produksi optimal setelah dilakukannya

peramalan. Kelebihan model ini adalah pertama, mudah dilaksanakan terutama jika menggunakan alat bantu komputer,

kedua, dapat menggunakan banyak variabel sehingga berbagai kemungkinan untuk memperoleh pemanfaatan sumber daya yang

optimum dapat dicapai dan ketiga, fungsi tujuan dapat disesuaikan dengan tujuan penelitian atau berdasarkan data yang tersedia

Perencanaan produksi agregat bertujuan memberikan variasi

optimal dari sumber daya yang digunakan dengan meminimumkan

biaya yang dikeluarkan, yaitu biaya upah tenaga kerja, biaya

penyimpanan, biaya subkontrak dan biaya produksi lainnya.

Formulasi pemrograman linier dalam penelitian ini didasarkan oleh

model yang dijelaskan oleh Hendra Kusuma (2004) namun

disesuaikan dengan keadaan PT APP dengan asumsi tidak ada kerja

lembur dan perusahaan selalu melakukan subkontrak. Formulasi

dasar sistem perencanaan produksi agregat adalah sebagai berikut :

Fungsi tujuan :

4

Min C = ∑ (

m

1t M1t +m

2t M2t +n

t Nt +o

t Ot +p

tPt )...(2)t = 1

keterangan :

C : Total biaya (Rp)

t : periode waktu (bulan)

M1t : Jumlah Palet ekspor yang dipoduksi pada periode t (unit)

M2t : Jumlah Palet lokal yang dipoduksi pada periode t (unit)

Nt : Jumlah pemakaian jam kerja variabel periode t (jam)

Ot : Jumlah persediaan produk jadi pada periode t (unit)

Pt : Jumlah subkontrak palet pada periode t (unit)

m

1t : Biaya produksi palet ekspor (Rp per unit)26

n

t : Upah reguler tenaga kerja (Rp per jam)o

t : Biaya persediaan produk jadi (Rp per unit)p

t : Biaya subkontrak palet (Rp per unit)Fungsi kendala dalam perencanaan produksi ini antara lain :

1. Jumlah produksi

Jumlah produksi kemasan kayu sama dengan jumlah

permintaan pelanngan. Dengan demikian jumlah produksi adalah

Mt = Xt

Keterangan Xt adalah jumlah peramalan penjualan (unit)

2. Kapasitas jam kerja reguler

Kapasitas jam reguler yang tersedia berbeda-beda setiap

bulannya tergantung pada jumlah hari libur nasional, namun pada

penelitian ini diasumsikan sama tiap bulan. Sehingga dapat

dibuat persamaan sebagai berikut : Nt < Gt

Keterangan : Gt adalah kapasitas jam kerja tersedia (jam).

3. Pemakaian jam kerja reguler

Pemakaian jam kerja reguler akan sama dengan jam kerja

yang benar-benar dipakai untuk berproduksi .

4. Kapasitas gudang produk jadi

Pt < Ft ( kapasitas gudang produk jadi).

5. Tingkat persediaan produk jadi

Tingkat persediaan produk jadi biasanya disesuaikan

dengan kebijakan perusahaan.

6. Kapasitas mesin

Kendala kapasitas mesin dihitung dengan menggunakan

jumlah kubik yang dihasilkan maksimal mesin utama.

7. Tingkat subkontrak

Tingkat subkontrak disesuaikan dengan kebijakan

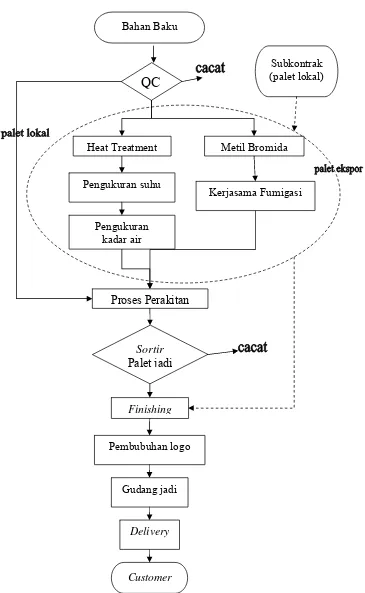

IV. HASIL DAN PEMBAHASAN

4. 1. Gambaran Umum Perusahaan 4.1.1. Sejarah Perkembangan PT APP

PT Adi Putra Perkasa (PT APP) adalah pelaku bisnis yang bergerak

dibidang kemasan kayu (Wooden Packing) yang sebagian besar produknya

berupa palet. Produk lain yang perusahaan hasilkan adalah peti, tong kayu,

dan kemasan kayu lainnya namun permintaannya jarang sekali.

PT APP didirikan pada tanggal 17 Mei 1999 di Jl. Raya Alternatif

Sukabumi No.17, Cicurug, Sukabumi 43359 dengan area seluas + 10.000

m2 dengan bentuk perusahaan perseorangan. Pada tahun 2005 bentuk perusahaan PT APP telah berubah menjadi perseroan terbatas (PT) dan

melakukan kerja sama dibawah pengawasan badan karantina pertanian

sebagai instansi pelaksana sertifikasi kemasan kayuISPM#15.

PT APP mendapatkan izin sebagai pelaksana sertifikasi kemasan

kayu ISPM#15 dengan nomor registrasi ID 032 mulai bulan September

2005 sampai sekarang yang di audit setiap satu tahun sekali. Selain itu, PT

APP juga telah menjadi anggota Asosiasi Perusahaan Jasa Kemasan Kayu

Indonesia (APJASKINDO) pada tanggal 22 Desember 2005. Sertifikat dan

kartu keanggotaan dapat dilihat pada Lampiran 2.

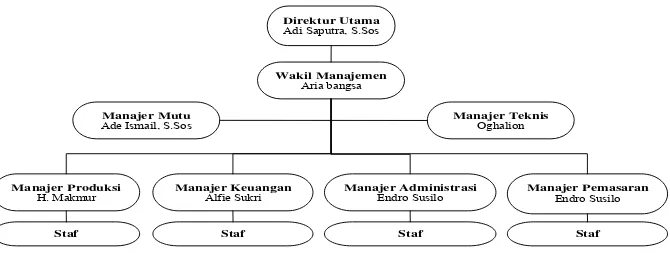

4.1.2. Struktur Organisasi Perusahaan

PT APP dipimpin oleh seorang direktur utama, yang juga merupakan

pemilik dari perusahaan. Pada pelaksanaannya direktur utama dibantu oleh

wakil direktur dan empat manajer, sedangkan untuk kontrol dan

pengawasan dibantu oleh dua staf ahli yaitu manajer mutu dan manajer

teknis. Saat ini perusahaan memiliki empat puluh empat karyawan, terdiri

dari 27 staf dan harian serta 17 karyawan borongan. Struktur organisasi PT

28

Direktur Utama Adi Saputra, S.Sos

Wakil Manajemen Aria bangsa

Manajer Mutu Ade Ismail, S.Sos

Manajer Teknis Oghalion

Manajer Produksi H. Makmur

Manajer Keuangan Alfie Sukri

Manajer Administrasi Endro Susilo

Manajer Pemasaran Endro Susilo

[image:50.612.171.506.81.209.2]Staf Staf Staf Staf

Gambar 6. Struktur Organisasi PT APP (Sumber : PT APP, 2007) Berdasarkan struktur organisasi dari perusahaan tersebut, maka

tanggung jawab dan wewenang dari masing-masing jabatan adalah sebagai

berikut :

a. Direktur Utama

Direktur utama bertanggung jawab memimpin manajemen

perusahaan dalam mencapai tujuan perusahaan baik tujuan internal

seperti menetapkan sistem mutu secara mantap dan berkesinambungan,

dan. tujuan eksternal berupa tercapainya persyaratan pelanggan secara

efektif dan efisien.

b. Wakil Direktur

Tugas dari wakil direktur adalah membantu direktur utama baik

perencanaan, pengorganisasian, teknis dan pengawasan.

c. Bidang Kontrol dan pengawasan

Bidang ini terdiri dari manajer mutu yang bertanggung jawab

terhadap persiapan penyusunan bahan, pemeliharaan, sosialisasi dan

pelaksanaan dokumen sistem mutu, sedangkan manajer teknis

bertanggung jawab terhadap pengarahan auditor untuk pelaksanaan

audit dan bertanggung jawab terhadap metode dan pengembangan

teknis produksi dilapangan sesuai dengan standar mutu yang

ditetapkan perusahaan, pemesan dan badan karantina pertanian.

d. Manajer Lainnya

Manajer yang bertanggung jawab dalam proses produksi adalah

manager produksi, manajer keuangan bertanggung jawab dalam

beban-beban dan utang piutang perusahaan, manajer administrasi

bertanggung jawab terhadap berkas – berkas perusahaan sedangkan

manajer pemasaran bertugas merencanakan, menentukan harga,

promosi, distribusi barang serta merencanakan / mengatur persediaan

barang yang berkaitan dengan operasional perusahaan.

4.1.3. Pemasaran dan Pemasok Bahan Baku PT APP

Kepuasan pelanggan adalah tingkat perasaan pelanggan setelah

membandingkan antara apa yang dia terima dan harapannya (Husein

Umar, 2003). Oleh karena itu, PT APP selalu berusaha untuk memenuhi

kepuasan pelanggan melalui mutu produk dan pelayanannya dalam

memenuhi permintaan, kegiatan penjualan, pelayanan setelah penjualan

dan nilai-nilai perusahaan. Dengan komitmen yang dilakukan perusahaan

terhadap pelanggan mulai dari berdirinya perusahaan maka saat ini

perusahaan telah mempunyai 12 perusahaan sebagai pelanggan tetap

dengan jumlah permintaan yang bervariasi. Dua belas perusahaan tersebut

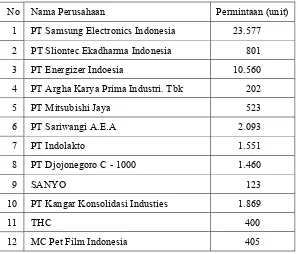

[image:51.612.168.466.414.668.2]dapat dilihat pada Tabel 2.

Tabel 2. Pelanggan dan permintaan palet dari bulan Mei 2006 –April 2007

No Nama Perusahaan Permintaan (unit) 1 PT Samsung Electronics Indonesia 23.577 2 PT Sliontec Ekadharma Indonesia 801 3 PT Energizer Indoesia 10.560 4 PT Argha Karya Prima Industri. Tbk 202

5 PT Mitsubishi Jaya 523

6 PT Sariwangi A.E.A 2.093

7 PT Indolakto 1.551

8 PT Djojonegoro C - 1000 1.460

9 SANYO 123

10 PT Kangar Konsolidasi Industies 1.869

11 THC 400

12 MC Pet Film Indonesia 405

30

Pelaksanaan poses produksi akan berjalan lancar, tentu saja tidak

terlepas dari pemasok baik bahan baku maupun bahan pendukung.

Beberapa pemasok yang dijadikan sumber bahan baku dapat dilihat pada

Tabel 3. Selain bahan baku, perusahaan juga menerima pasokan produk

jadi dari subkontraktor untuk memenuhi permintaan pelanggan ketika

[image:52.612.166.433.215.481.2]perusahaan tidak dapat memenuhinya.

Tabel 3. Pemasok bahan baku dan subkontraktor PT APP

No Nama Pemasok Jenis Barang

1 CV Star Bersaudara Kayu dan Palet

2 CV Gumbira Kayu dan Palet

3 PD Sri Rejeki Kayu

4 PD Berkah Kayu

5 UD Monica Palet

6 PD Chipperty & Kay Palet

7 TB Tenjo Ayu Material : Paku Lem, dll

8 TB Jambul Material : Paku, Lem, dll

9 CV Alba Wiyata Mandiri Kayu dan Palet

10 Empar Kayu

11 H Sulaiman Kayu

12 Arifin Kayu

13 H Ukat Kayu dan Palet

14 PD Benda Jaya Kayu

Sumber : PT Adi Putra Perkasa , 2007

4.1.4. Fasilitas Perusahaan

Fasilitas perusahaan merupakan bangunan dan peralatan yang

terdapat diperusahaan yang menunjang proses produksi dan kesejahteraan

karyawan.

Fasilitas perusahaan pada PT APP adalah :

a. Fasilitas Utama

PT APP memiliki mesin – mesin produksi yang berfungsi dalam

proses pengolahan dan perakitan. Salah satu mesin utama yang

menentukan berapa kapasitas mesin maksimal yang dihasilkan

perusahaan dalam meter kubik. Mesin pendukung lainnya digunakan

untuk memotong, memb