SIFAT FISIS DAN MEKANIS LAMINASI BAMBU BETUNG

(Dendrocalamus asper BACKER EX. HEYNE) PADA

BERBAGAI JUMLAH LAPISAN DAN POSISI PENGUJIAN

SKRIPSI

Oleh: MARIAH ULFA

101201035

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

HALAMAN PENGESAHAN

Judul : Sifat Fisis dan Mekanis Laminasi Bambu Betung (Dendrocalamus asper Backer Ex. Heyne) pada Berbagai

Jumlah Lapisan dan Posisi Pengujian Nama : Mariah Ulfa

NIM : 101201035 Program Studi : Kehutanan

Minat Studi : Teknologi Hasil Hutan

Disetujui oleh Komisi Pembimbing

Luthfi Hakim, S.Hut, M.Si. Tito Sucipto, S.Hut, M.Si. Ketua Anggota

Mengetahui,

ABSTRAK

MARIAH ULFA. Sifat Fisis dan Mekanis Laminasi Bambu Betung (Dendrocalamus asper Backer Ex. Heyne) pada Berbagai Jumlah Lapisan dan

Posisi Pengujian. Dibimbing oleh LUTHFI HAKIM dan TITO SUCIPTO

Salah satu teknologi yang digunakan untuk meningkatkan kualitas bambu sebagai bahan subtitusi kayu adalah teknologi laminasi. Papan laminasi bambu betung diberikan perlakuan jumlah lapisan dan posisi pengujian sifat mekanis kemudian diuji sifat fisis dan mekanisnya. Tujuan dari penelitian ini adalah mengevaluasi pengaruh jumlah lapisan dan posisi pengujian sifat mekanis terhadap kualitas papan laminasi bambu betung serta menentukan jumlah lapisan dan posisi pengujian yang paling baik untuk pembuatan dan penggunaan papan laminasi bambu betung. Pengujian kadar air, daya serap air, delaminasi dan

bending strength dilakukan berdasarkan standar JAS SE-7 2003 tentang Flooring

sedangkan pengujian keteguhan rekat permukaan dilakukan berdasarkan standar SNI ISO 16981-2012.

Hasil penelitian menunjukkan bahwa nilai persentase kadar air papan laminasi bambu betung memenuhi standar JAS SE-7 2003 tentang Flooring. Sedangkan nilai persentase daya serap air dan delaminasi tidak memenuhi standar. Untuk nilai perubahan defleksi, hanya satu dari enam contoh uji yang nilainya tidak memenuhi standar. Nilai keteguhan rekat permukaan papan laminasi telah memenuhi standar SNI ISO 16981-2012. Berdasarkan sidik ragam, perlakuan jumlah lapisan dan posisi pengujian tidak memberikan pengaruh yang nyata terhadap persentase kadar air, daya serap air, delaminasi, dan keteguhan rekat permukaan. Sedangkan pada nilai MOE, MOR dan perubahan defleksi, hanya perlakuan posisi pengujian yang memberikan pengaruh nyata. Papan laminasi bambu dengan perlakuan 4 lapisan dan posisi pengujian sifat mekanis ke arah tebal merupakan papan laminasi bambu terbaik dari keseluruhan papan laminasi bambu yang diuji.

ABSTRACT

MARIAH ULFA. Physical and Mechanical Properties of Laminated Board made from Bamboo Betung (Dendrocalamus asper Backer Ex. Heyne) Under

Various Treatment of Layers Number and Testing Position. Supervised by

LUTHFI HAKIMandTITO SUCIPTO

One of the technologies used to improve the quality of bamboo as a wood substitute materials is laminating technology. Bamboo betung laminated boards were given treatment of layers number and mechanical properties testing position then tested for physical and mechanical properties. This research aims to evaluate the influence of layers number and the mechanical properties testing position of the bamboo betung laminated board quality and to determine the number of layers and the best position of mechanical testing for the manufacture and application of bamboo betung laminated boards. The tested of moisture content, water absorption, delamination and bending strength was conducted by using JAS standard SE-7 2003 about Flooring while surface bonding strength tested by using the SNI standard ISO 16981-2012.

The results showed the moisture content percentage of bamboo betung laminated boards have met standard of JAS SE-7 2003 about Flooring whereas the percentage of water absorption and delamination have not met the standard. For deflection change values, only one of the six test samples that the value have not met the standard. The surface bonding strength values have met the SNI standard ISO 16981-2012. Based on analysis of variance, treatment of layers number and mechanical properties testing position have not given a significant effect on the moisture content percentage, water absorption, delamination and surface bonding strength whereas only the mechanical properties testing position that have given a significant effect on Modulus of Elasticity, Modulus of Rupture and deflection change values. Bamboo betung laminated board that given treatment of 4 layers and mechanical properties testing position to the thickness direction was the best of the whole tested bamboo betung laminated boards.

RIWAYAT HIDUP

Penulis dilahirkan di Kota Langsa pada tanggal 15 Maret 1992 dari pasangan Bahrum Yacob, S.Pd dan Yuslinawati, SE. Penulis merupakan anak kedua dari lima bersaudara. Pada tahun 2010, penulis lulus dari SMAN 1 Kota Langsa dan pada tahun yang sama diterima di Program Studi Kehutanan Fakultas Pertanian Universitas Sumatera Utara (USU) melalui seleksi Ujian Masuk Bersama (UMB).

Selama mengikuti kegiatan perkuliahan, penulis aktif di beberapa organisasi kemahasiswaan yaitu: anggota divisi pendidikan dan pengembangan BKM Baitul Asyjaar, anggota divisi pendidikan dan pengembangan Komunitas Rain Forest, anggota divisi media dan komunikasi Koalisi Pemuda Hijau (KOPHI) regional Sumatera Utara dan anggota dalam komunitas amal NUAY. Penulis juga pernah menjadi asisten praktikum di Program Studi Kehutanan antara lain: Klimatologi Hutan, Ekologi Hutan, Inventarisasi Hutan, Geodesi dan Kartografi, dan Sifat Kimia Kayu. Penulis telah mengikuti kegiatan Praktik Pengenalan Ekosistem Hutan (P2EH) selama 10 hari pada tahun 2012 di Tahura Bukit Barisan, Tongkoh dan telah melaksanakan Praktik Kerja Lapang (PKL) selama sebulan di HPH PT. Suka Jaya Makmur Kalimantan Barat pada tahun 2014.

dan Posisi Pengujian”. Penelitian dilakukan dibawah bimbingan Bapak Luthfi Hakim S.Hut, M.Si dan Bapak Tito Sucipto S.Hut, M.Si.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT, Tuhan Yang Maha Kuasa atas segala rahmat dan karuniaNya sehingga penulis dapat menyelesaikan skripsi ini sebagai salah satu syarat untuk memperoleh gelar sarjana. Skripsi ini

berjudul “Sifat Fisis dan Mekanis Laminasi Bambu Betung (Dendrocalamus asper Backer Ex. Heyne) pada Berbagai Jumlah Lapisan dan

Posisi Pengujian”.

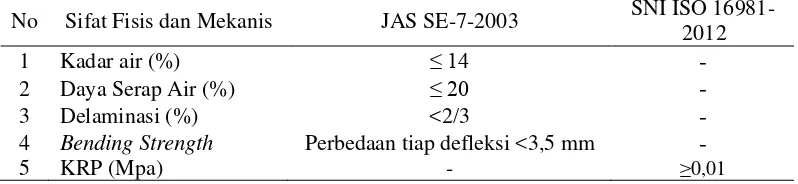

Bambu merupakan salah satu bahan subtitusi kayu yang semakin berkembang dikalangan masyarakat. Berdasarkan penelitian terdahulu, bambu betung memiliki potensi untuk dimanfaatkan sebagai bahan baku konstruksi. Penelitian ini akan mengevaluasi pengaruh jumlah lapisan dan posisi pengujian sifat mekanis terhadap kualitas laminasi bambu betung. Standar yang digunakan sebagai acuan adalah Standar Internasional JAS (Japan Agricultural Standard) SE-7-2003 tentang Flooring dan SNI ISO 16981-2012.

pengujian contoh uji penelitian. Semoga skripsi ini bermanfaat dan menjadi salah satu acuan dalam pengembangan produk substitusi kayu.

Medan, Agustus 2014

Sifat Anatomi dan Kandungan Kimia Bambu Betung ... 9

Teknologi Laminasi ... 10

Laminasi Bambu ... 13

Perekat PVAc ... 14

Jumlah Lapisan Pada Produk Laminasi ... 15

Pengujian Daya Serap Air ... 31

Pengujian Delaminasi ... 33

Sifat Mekanis Papan Laminasi Bambu Betung MOE (Modulus of Elasticity) ... 35

MOR (Modulus of Rupture) ... 37

Perubahan Defleksi ... 39

Pengujian Keteguhan Rekat Permukaan ... 40

Kualitas Papan Laminasi Bambu Betung ... 42

KESIMPULAN DAN SARAN Kesimpulan ... 45

Saran ... 45

DAFTAR PUSTAKA ... 46

DAFTAR TABEL

No. Halaman

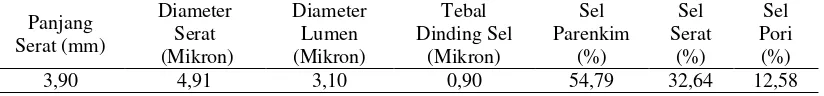

1. Dimensi dan proporsi sel bambu betung ... 9

2. Komponen kimia bambu betung ... 10

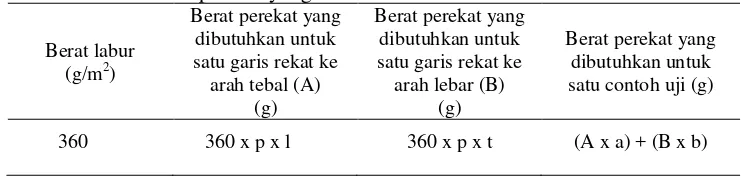

3. Berat labur perekat yang dibutuhkan ... 19

4. Standar mutu sifat fisis dan mekanis papan laminasi bambu ... 26

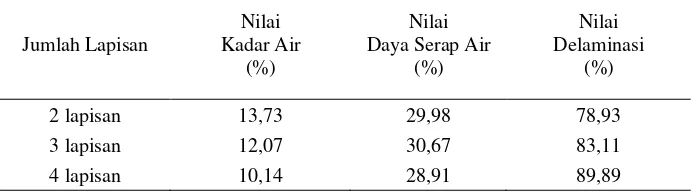

5. Nilai rata-rata hasil pengujian sifat fisis papan laminasi bambu ... 29

6. Nilai rata-rata hasil pengujian sifat mekanis papan laminasi bambu .. 35

DAFTAR GAMBAR

No. Halaman

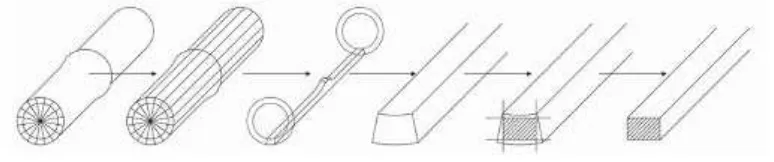

1. Morfologi vascular bundle pada genus dendrocalamus ... 10

2. Tahapan pembuatan bilah bambu ... 18

3. Contoh uji 2 lapisan, 3 lapisan dan 4 lapisan ... 20

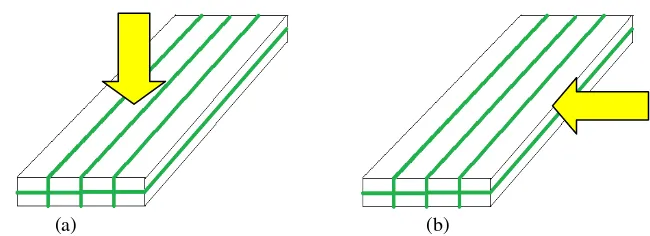

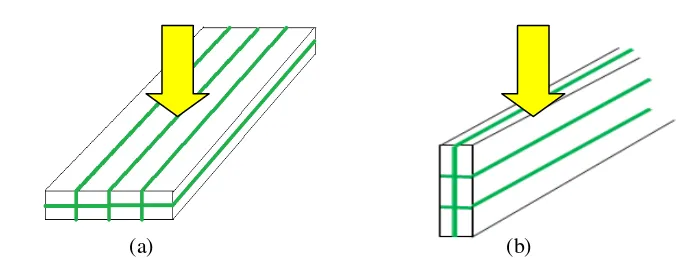

4. Tahapan pengempaan ke arah tebal dan ke arah lebar ... 21

5. Pemotongan contoh uji ... 21

6. Posisi pengujian ke arah tebal dan ke arah lebar ... 22

7. Pembebanan pengujian bending strength ... 25

8. Pengujian keteguhan rekat permukaan ... 25

9. Bagan alir penelitian ... 28

10.Diagram persentase kadar air ... 30

11.Diagram persentase daya serap air ... 31

12.Diagram persentase delaminasi ... 34

13.Diagram nilai MOE ... 36

14.Diagram nilai MOR ... 37

15.Diagram Perubahan Defleksi ... 39

DAFTAR LAMPIRAN

No. Halaman

1. Perhitungan kebutuhan perekat ... 50

2. Hasil pengujian sifat fisis dan mekanis papan laminasi bambu ... 51

3. Hasil sidik ragam sifat fisis dan mekanis papan laminasi bambu ... 54

ABSTRAK

MARIAH ULFA. Sifat Fisis dan Mekanis Laminasi Bambu Betung (Dendrocalamus asper Backer Ex. Heyne) pada Berbagai Jumlah Lapisan dan

Posisi Pengujian. Dibimbing oleh LUTHFI HAKIM dan TITO SUCIPTO

Salah satu teknologi yang digunakan untuk meningkatkan kualitas bambu sebagai bahan subtitusi kayu adalah teknologi laminasi. Papan laminasi bambu betung diberikan perlakuan jumlah lapisan dan posisi pengujian sifat mekanis kemudian diuji sifat fisis dan mekanisnya. Tujuan dari penelitian ini adalah mengevaluasi pengaruh jumlah lapisan dan posisi pengujian sifat mekanis terhadap kualitas papan laminasi bambu betung serta menentukan jumlah lapisan dan posisi pengujian yang paling baik untuk pembuatan dan penggunaan papan laminasi bambu betung. Pengujian kadar air, daya serap air, delaminasi dan

bending strength dilakukan berdasarkan standar JAS SE-7 2003 tentang Flooring

sedangkan pengujian keteguhan rekat permukaan dilakukan berdasarkan standar SNI ISO 16981-2012.

Hasil penelitian menunjukkan bahwa nilai persentase kadar air papan laminasi bambu betung memenuhi standar JAS SE-7 2003 tentang Flooring. Sedangkan nilai persentase daya serap air dan delaminasi tidak memenuhi standar. Untuk nilai perubahan defleksi, hanya satu dari enam contoh uji yang nilainya tidak memenuhi standar. Nilai keteguhan rekat permukaan papan laminasi telah memenuhi standar SNI ISO 16981-2012. Berdasarkan sidik ragam, perlakuan jumlah lapisan dan posisi pengujian tidak memberikan pengaruh yang nyata terhadap persentase kadar air, daya serap air, delaminasi, dan keteguhan rekat permukaan. Sedangkan pada nilai MOE, MOR dan perubahan defleksi, hanya perlakuan posisi pengujian yang memberikan pengaruh nyata. Papan laminasi bambu dengan perlakuan 4 lapisan dan posisi pengujian sifat mekanis ke arah tebal merupakan papan laminasi bambu terbaik dari keseluruhan papan laminasi bambu yang diuji.

ABSTRACT

MARIAH ULFA. Physical and Mechanical Properties of Laminated Board made from Bamboo Betung (Dendrocalamus asper Backer Ex. Heyne) Under

Various Treatment of Layers Number and Testing Position. Supervised by

LUTHFI HAKIMandTITO SUCIPTO

One of the technologies used to improve the quality of bamboo as a wood substitute materials is laminating technology. Bamboo betung laminated boards were given treatment of layers number and mechanical properties testing position then tested for physical and mechanical properties. This research aims to evaluate the influence of layers number and the mechanical properties testing position of the bamboo betung laminated board quality and to determine the number of layers and the best position of mechanical testing for the manufacture and application of bamboo betung laminated boards. The tested of moisture content, water absorption, delamination and bending strength was conducted by using JAS standard SE-7 2003 about Flooring while surface bonding strength tested by using the SNI standard ISO 16981-2012.

The results showed the moisture content percentage of bamboo betung laminated boards have met standard of JAS SE-7 2003 about Flooring whereas the percentage of water absorption and delamination have not met the standard. For deflection change values, only one of the six test samples that the value have not met the standard. The surface bonding strength values have met the SNI standard ISO 16981-2012. Based on analysis of variance, treatment of layers number and mechanical properties testing position have not given a significant effect on the moisture content percentage, water absorption, delamination and surface bonding strength whereas only the mechanical properties testing position that have given a significant effect on Modulus of Elasticity, Modulus of Rupture and deflection change values. Bamboo betung laminated board that given treatment of 4 layers and mechanical properties testing position to the thickness direction was the best of the whole tested bamboo betung laminated boards.

PENDAHULUAN

Latar Belakang

Saat ini jenis kayu komersial yang sering digunakan sebagai bahan baku konstruksi telah dibatasi jumlah produksinya, dan dari tahun ke tahun akan semakin dikurangi. Pada tahun 2005, pemenuhan bahan baku kayu dari hutan alam masih sebanyak 20,50 juta meter kubik, namun pada tahun 2013 turun menjadi 5,54 juta meter kubik (Kementerian Kehutanan, 2013). Berbagai penelitianpun dilakukan sebagai salah satu usaha mencari sumber alternatif penggunaan kayu sebagai bahan baku konstruksi. Salah satu bahan alternatif substitusi kayu yang dapat digunakan adalah bambu.

Pada penelitian ini, bambu yang digunakan adalah jenis bambu betung (Dendrocalamus asper). Menurut hasil penelitian Syafi’i (1984) bahwa bambu sembilang (Dendrocalamus giganteus) dan bambu betung mempunyai nilai

Modulus of Rupture (MOR) dan Modulus of Elasticity (MOE) tertinggi dibandingkan dengan bambu jenis gombong, kuning dan tali, dengan nilai 1.824 kg/cm2 dan 1.638 kg/cm2 untuk MOE serta 143,21 kg/cm2 dan 131,19 kg/cm2 untuk nilai MOR. Selain itu, Nuriyatin (2000) telah melakukan penelitian

mengenai sifat dasar dari lima jenis bambu yaitu andong (Gigantochloa psedoarundinacea), temen (Gigantochloa atter), hitam

penelitian tersebut menunjukkan keteguhan tekan dan kekakuan bambu betung mempunyai nilai paling tinggi dibanding keempat jenis bambu lainnya, yaitu 206,68 kg/cm2 dan 18,7x104 kg/cm2. Data-data tersebut menunjukkan bahwa bambu betung sangat potensial untuk dikembangkan sebagai komponen bahan konstruksi.

Masalah yang timbul dalam pemanfaatan bambu sebagai bahan konstruksi adalah keterbatasan bentuk dan dimensinya. Sebagai bahan substitusi kayu, bambu harus memiliki dimensi tebal, lebar dan panjang seperti papan atau balok kayu. Dengan semakin majunya teknologi perekatan diharapkan dapat mengatasi masalah tersebut, yaitu berupa teknologi laminasi. Beberapa hasil penelitian menunjukkan bahwa bambu laminasi memiliki kekuatan setara dengan kayu kelas kuat III-II bahkan bisa setara dengan kayu kelas kuat I, tergantung dari jenis perekat, perlakuan dan proses yang digunakan. Laminasi bambu dapat meningkatkan kekuatan bambu secara signifikan terutama untuk kekuatan-kekuatan bambu yang lemah seperti kekuatan-kekuatan gesernya. Salah satu keuntungan paling baik dari teknologi laminasi adalah modifikasinya yang sangat beragam sesuai dengan kebutuhan.

bahwa papan laminasi 3 lapis memiliki nilai MOR dan MOE yang lebih tinggi dibandingkan papan lamina 2 lapis yang disebabkan oleh faktor luas bidang rekat yang meningkatkan nilai kekuatan ikat dari papan lamina.

Kemampuan suatu bahan dalam menahan beban akan berbeda tergantung dari banyak faktor, diantaranya adalah jenis bahan, ukuran, maupun arah pembebanan. Janssen (1981) dikutip oleh Sulistijo (1988) menyatakan bahwa keteguhan lentur bambu dipengaruhi oleh tebal batang dan ada tidaknya buku. Berdasarkan hal tersebut, dilakukan penelitian untuk menganalisa perbedaan sifat-sifat bambu laminasi pada variasi jumlah lapisan dan posisi pengujian sifat-sifat mekanis.

Tujuan

Tujuan dari penelitian ini adalah :

1. Menghitung nilai sifat fisis dan mekanis papan laminasi bambu betung dengan berbagai jumlah lapisan dan posisi pengujian sifat mekanis.

2. Mengevaluasi pengaruh jumlah lapisan dan posisi pengujian sifat mekanis terhadap kualitas papan laminasi bambu betung.

3. Menentukan jumlah lapisan dan posisi pengujian yang paling baik untuk pembuatan papan laminasi bambu betung.

Manfaat Penelitian

2. Memudahkan penggunaan bambu betung dengan mengubah dimensinya dari bentuk bulat menjadi bentuk balok.

Hipotesis

Hipotesis yang digunakan pada penelitian ini adalah

1. Laminasi bambu betung dengan perlakuan 4 lapisan akan memiliki sifat fisis dan mekanis yang lebih baik daripada perlakuan 2 lapisan dan 3 lapisan.

TINJAUAN PUSTAKA

Deskripsi Umum Bambu Betung

Bambu dengan nama botani Dendrocalamus asper Backer Ex. Heyne di Indonesia dikenal dengan nama bambu betung. Di berbagai daerah, bambu yang termasuk jenis ini dikenal dengan nama buluh ketong, buluh swanggi, bambu batueng, tering betung, betong, bulalotung, awi beitung, jajang betung, pring petung, pereng petong, tiing petung, au petung, bulo paturig dan awo petung. Bambu betung termasuk dalam famili Graminae dan banyak terdapat di Asia tropika. Jenis bambu betung dapat tumbuh dengan baik di tempat mulai dataran rendah sampai daerah dataran dengan ketinggian 2000 m di atas permukaan laut (mdpl). Jenis ini dapat tumbuh dengan baik di daerah dengan tanah yang cukup subur, terutama di daerah yang beriklim tidak terlalu kering (PPHH, 2000).

Perbanyakan bambu betung umumnya dilakukan dengan pemotongan pembuluh atau rantingnya, jarang sekali diperbanyak dengan potongan rimpangnya. Hal ini disebabkan pemotongan rimpang dapat merusak rumpunnya. Perbanyakan dengan biji belum pemah dilakukan, karena jenis ini jarang sekali menghasilkan biji (PPHH, 2000).

Jenis bambu ini mempunyai rumpun yang agak sedikit rapat. Warna batang hijau kekuning-kuningan. Ukurannya lebih besar dan lebih tinggi dari jenis bambu yang lain. Tinggi batang mencapai 20 m dengan diameter batang sampai

40-60 cm. Jenis bambu ini dapat ditemui di dataran rendah sampai ketinggian 2.000 mdpl. Bambu ini akan tumbuh baik bila tanahnya cukup subur, terutama di daerah yang beriklim tidak terlalu kering. Bambu betung sifatnya keras dan baik untuk bahan bangunan karena seratnya besar-besar serta ruasnya panjang. Berikut ini adalah klasifikasi bambu betung (Dendrocalamus asper Backer) :

Kingdom : Plantae

Divisi : Spermatophyta Kelas : Monocotiledonae Ordo : Graminales Famili : Graminae Genus : Dendrocalamus

Spesies : Dendrocalamus asper Backer Ex. Heyne (Kemenhut, 2012). Menurut Rahayu dan Berliana (1995) dikutip oleh Widianto (2006), bambu betung dikenal bersifat keras dan baik untuk bahan bangunan karena seratnya besar-besar dan ruas-ruasnya panjang. Bambu betung dapat dimanfaatkan sebagai saluran air, penampungan air aren yang disadap, dinding rumah yang dianyam dan berbagai jenis barang kerajinan. Bambu mempunyai bentuk tidak prismatis, ukuran diameter serta jarak ruas tidak seragam sepanjang batang, sehingga hal ini menjadikan bambu sangat unik dan artistik, tetapi aplikasi bambu sebagai batang struktural menjadi sulit.

Sifat Fisis dan Mekanis Bambu

kelembaban. Menurut Dransfield dan Widjaja (1995) kadar air batang bambu merupakan faktor penting dan dapat mempengaruhi sifat-sifat mekanisnya.

Menurut Liese (1980) dalam Pathurahman (1998) kandungan air dalam batang bambu bervariasi baik arah memanjang maupun arah melintang. Hal itu tergantung dari umur, waktu penebangan dan jenis bambu. Pada umur satu tahun batang bambu mempunyai kandungan air yang relatif tinggi, yaitu kurang lebih 120 hingga 130%, baik pada pangkal maupun ujungnya. Pada bagian ruas, kandungan air lebih rendah daripada bagian nodia. Kadar air dinyatakan sebagai kandungan air yang berada dalam bambu. Sedangkan menurut Sharma dan Mehra (1970), kadar air pada bambu bervariasi menurut jenis, posisi dalam batang, umur batang dan musim. Kadar air cenderung bertambah dari bawah ke atas pada bambu yang berumur 1-3 tahun dan lebih banyak persentasenya saat musim penghujan dibanding saat musim kemarau. Disamping itu Pujirahayu (2012) juga menyatakan bahwa kandungan air dalam tiap jenis bambu berbeda tergantung dari banyak faktor. Salah satu faktor yang mempengaruhi adalah tebal bilah masing-masing bambu tersebut. Semakin tebal dinding/bilah bambu maka makin tinggi air yang dapat dikandung bambu tersebut. Bambu betung memiliki tebal bilah 10-25 mm.

Pada umumnya jika bambu sudah berumur lebih dari tiga tahun akan mengalami penurunan kadar air. Pada batang bambu muda penurunan kadar air berkisar antara 50-90%, sedang pada bambu tua berkisar antara 12-18% (Dransfield dan Widjaja, 1995).

Samsudin (1997) berat jenis bambu berkisar antara 0,5 sampai 0,9 gr tiap sentimeter kubik. Variasi berat jenis bambu terjadi baik pada arah vertikal maupun horizontal. Batang bambu bagian luar mempunyai berat jenis lebih tinggi daripada bagian dalam. Sedangkan dalam arah memanjang, berat jenis meningkat dari pangkal ke ujung. Berat jenis mempunyai hubungan terbalik dengan kadar air. Semakin tinggi berat jenis bambu, semakin kecil kadar airnya.

Menurut Janssen (1981) faktor-faktor yang berpengaruh terhadap kekuatan bambu adalah:

a. Kandungan air. Kekuatan tarik bambu akan menurun dengan meningkatnya kandungan air.

b. Bagian arah melintang bahan. Kekuatan tarik maksimum bagian luar batang bambu paling besar dibandingkan dengan bagian-bagian yang lain. Kekuatan tarik maksimum yang besar diiringi oleh persentase serabut sklerenkimyang besar pula.

Nilai Modulus Elastisitas berkaitan dengan regangan, defleksi, dan perubahan bentuk yang terjadi. Besarnya nilai defleksi dipengaruhi oleh besar dan lokasi pembebanan, panjangnya, ukuran penampang, dan nilai MOE. Hubungan antara MOE dengan defleksi yaitu apabila semakin tinggi MOE suatu balok, maka semakin berkurang defleksinya dan semakin tahan terhadap perubahan bentuk (Haygreen dan Bowyer, 2003).

Sifat Anatomi dan Kandungan Kimia Bambu Betung

Buluh bambu betung terdiri atas sekitar 50% parenkim, 40% serat, 10% sel penghubung (pembuluh dan sievetubes) (Dransfield dan Widjaja, 1995 dikutip

oleh PPHH, 2000). Parenkim dan sel penghubung lebih banyak ditemukan pada bagian dalam dari kolom, sedangkan serat lebih banyak ditemukan pada bagian luar, sedangkan susunan serat pada ruas penghubung antar buku memiliki kecenderungan bertambah besar dari bawah ke atas sementara parenkimnya berkurang.

Dalam penelitiannya, Manuhuwa dan Loiwatu (2007) menghasilkan nilai dimensi dan proporsi sel pada bambu betung seperti pada tabel 1 dibawah ini:

Tabel 1. Dimensi dan proporsi sel bambu betung

Panjang

pula penyusutan yang akan terjadi. Selain faktor ketebalan dinding sel, faktor lain yang berhubungan dengan kandungan air dalam bambu adalah jumlah sel pori. Sel pori mengandung air yang lebih banyak dibandingkan dengan sel serat.

Dalam penelitiannya, Wenwei dan Taihui (1995) menunjukkan bagaimana bentuk morfologi dari vascular bundle untuk beberapa genus bambu, salah satunya merupakan genus Dendrocalamus (gambar 1). Sementara itu, Espiloy (2000) menyatakan bahwa Perbedaan panjang serat dan frekuensi vascular bundle

juga menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu.

Selain sifat anatomi, Manuhuwa dan Loiwatu (2007) juga meneliti kandungan kimia bambu betung, seperti pada tabel 2 berikut ini.

Tabel 2. Komponen kimia bambu betung Ekstraktif

Gambar 1. Morfologi vascular bundle pada genus dendrocalamus

Teknologi laminasi adalah teknik penggabungan bahan dengan bantuan perekat. Bahan bangunan berukuran kecil dapat direkatkan membentuk komponen bahan sesuai keperluan. Teknik laminasi juga merupakan cara penggabungan bahan baku yang tidak seragam atau dari berbagai kualitas (Prayitno, 1996).

Sebagai contoh kayu yang berkualitas rendah digabungkan dengan kayu berkualitas tinggi disesuaikan dengan distribusi gaya beban yang akan diterima oleh produk tersebut. Dengan demikian teknik laminasi merupakan teknik penggabungan bahan yang sangat efisien untuk menghasilkan produk bahan bangunan yang efektif. Akhirnya teknik laminasi mampu menggunakan semua bahan baku yang ada untuk tujuan penggunaan yang lebih besar sehingga mampu mendukung program pemerintah untuk memberi waktu kepada hutan untuk bernafas kembali dan berubah menjadi hutan yang ideal kembali. Dengan kata lain teknik laminasi mampu mendukung konservasi hutan atau kelestarian hutan yang diinginkan masyarakat Indonesia maupun internasional.

Menurut Gunawan (2007), produk laminasi pada umumnya menghasilkan produk bahan bangunan dengan sifat-sifat sebagai berikut:

a) Bentuk seragam pada bidang tertentu sesuai dengan tujuan pembuatannya dan mempunyai kekuatan tinggi. Hal ini lebih baik dibandingkan kayu utuh atau bambu utuh yang selalu dipengaruhi oleh posisi aksial dan radial batang. b) Deformasi akan lebih sedikit karena setiap komponen laminasi akan

c) Mutu produk laminasi dapat diatur dengan mutu lapisan lamina yang digunakan sehingga mampu menghasilkan laminasi yang sesuai dengan tuntutan dan efisien.

d) Cacat bahan pada laminasi dapat dihilangkan karena titik lemah tersebut diatur kembali sehingga tidak menampakkan pengaruh yang signifikan.

e) Bentuk laminasi dapat dibuat sesuai selera pengguna seperti balok laminasi lurus, melengkung atau kubah, trapesium dan bentuk lain.

Dalam penelitiannya, Gunawan (2007) juga menjelaskan bahwa disebabkan ukuran bahan baku laminasi jauh lebih kecil daripada dimensi bahan bangunan yang dikehendaki, maka banyak faktor yang harus diteliti dalam pembuatan laminasi yaitu sebagai berikut:

a) Jenis perekat yang digunakan dalam laminasi.

b) Banyaknya perekat yang digunakan untuk penggabungan. c) Jenis bambu yang digunakan dalam laminasi

d) Ukuran bilah bambu berupa galar atau bilah yang digunakan dalam laminasi. e) Jenis dan posisi sambungan yang dipakai dalam penyambungan laminasi. f) Ukuran bahan bangunan dengan titik lemah (kegagalan) lentur atau geser

merupakan kelemahan balok laminasi

Pada produk laminasi, kualitas perekatan ditentukan oleh kualitas perekat, kualitas sirekat, proses perekatan dan kondisi penggunaan produk hasil perekatan. Kualitas perekat dipengaruhi oleh viskositas, kandungan resin padat, pH perekat,

dan pengempaan dari dari produk perekatan. Produk hasil perekatan digunakan sesuai dengan tujuan penggunaan produk, jenis perekat dan jenis sirekat (Ruhendi dan Sucipto, 2012).

Laminasi Bambu

Menurut Widjaja (1995), balok laminasi adalah balok yang dibuat dari lapis-lapis papan yang diberi perekat secara bersama-sama pada arah serat yang sama. Balok laminasi memiliki ketebalan maksimum yang diizinkan sebesar 50 mm. Dengan mengikuti konsep tersebut di atas, laminasi diperoleh dari pengolahan batang yang dimulai dari pemotongan, perekatan dan pengempaan sampai diperoleh bentuk lamina dengan ketebalan yang diinginkan. Untuk beberapa hal, sifat-sifat lamina tidak berbeda jauh dengan sifat batang aslinya. Sifat akhir akan banyak dipengaruhi oleh banyaknya ruas yang ada pada satu batang tersebut dan banyaknya perekat yang digunakan. Selain itu, Breyer (1988)

dalam Budi (2007) juga memaparkan bahwa ketebalan maksimum laminasi kayu satu lapis adalah 50 mm (2 in) dan tebal nominal kayu laminasi yang biasa dibuat adalah 25-50 mm (1-2 in).

komposisi perekat, berat laburan, pengempaan dan kondisi kerja (durasi, suhu, cara pelaksanaan) (Budi, 2007).

Menurut Anshari (1996) dalam Manik (1997) untuk menghasilkan suatu balok kayu laminasi yang memenuhi standar struktur pada proses perancangan juga harus memperhatikan proses pengempaan. Proses pengempaan ini ditujukan untuk menghasilkan garis perekat setipis mungkin, bahkan mendekati ketebalan molekul bahan perekat karena kekuatan meningkat seiring berkurangnya tebal garis rekatan. Pengempaan yang terlalu rendah menyebabkan cacat perekatan, seperti melepuh, perekat tebal dan pecah muka.

Pengempaan terlampau tinggi juga menyebabkan terjadi cacat perekatan seperti kurang perekat atau tembus akibat penetrasi berlebih. Pemberian tekanan pengempaan yang terlalu besar juga dapat mengakibatkan terjadinya kelemahan perekatan yang berupa proses keluarnya perekat yang berlebihan (starved glue line) dan rusaknya lapisan permukaan vinir secara mekanis sehingga menurunkan kekuatan perekatan yang dihasilkan (Widjaja, 1995).

Perekat PVAc

Pembuatan balok laminasi mutlak memerlukan perekat sebagai bahan pengikat bagian kayu lamina yang satu dengan yang lainnya. Menurut Manik (1997), perekat digunakan untuk merekatkan lapisan antar papan dengan papan sehingga terjadi pertemuan antara serat kayu dengan perekat yang membentuk satu kesatuan konstruksi yang lebih kaku dan kuat.

emulsi. Reaksinya dimulai dan dikontrol dengan penggunaan radikal bebas atau katalisionik, sedangkan untuk tujuan percobaan dapat dilakukan dengan metode katalis, termasuk katalis redoks atau aktivasi dengan cahaya.

Kelebihan polivinil asetat yaitu mudah penanganannya, storage life-nya tidak terbatas, tahan terhadap mikroorganisme, tidak mengakibatkan bercak noda pada kayu serta tekanan kempanya rendah. Kekurangan polivinil asetat yaitu sangat sensitif terhadap air sehingga penggunaannya untuk interior saja, kekuatan rekatnya menurun cepat dengan adanya panas dan air serta viscoelastisitasnya tidak baik (Ruhendi dkk, 2007).

Perekat PVAc tidak memerlukan kempa panas dan dalam penggunaan secara luas dapat menghasilkan keteguhan rekat yang baik, dengan biaya yang relatif rendah (Hakim, 2003).

Jumlah Lapisan Pada Produk Laminasi

Praja (2006) yaitu pada tiap-tiap lapisan papan lamina terdapat suatu ikatan yang mengikat.

Posisi Pengujian

METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan November 2013 sampai Juli 2014. Persiapan bahan baku hingga pembuatan contoh uji dilakukan di Workshop

Teknologi Hasil Hutan, Program Studi Kehutanan, Universitas Sumatera Utara. Sementara pengujian sifat fisis dan mekanis dilakukan di Laboratorium Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah: parang, gergaji tangan, kertas pasir, cutter, sekrap, oven, timbangan analitik, alat kempa dingin (klem),

moisture meter, Universal Testing Machine (UTM) merk Tensilon RTF-1350, alat tulis, kamera, dan kalkulator. Bahan yang digunakan dalam penelitian ini adalah bambu betung dan perekat polivinil asetat (PVAc) merk Fox.

Prosedur

1. Pemotongan bambu betung.

hingga mencapai kondisi KA kering udara yaitu ±15%. Kemudian dilakukan penyerutan dan pengampelasan untuk meratakan permukaan bilah bambu. Selanjutnya, masing-masing bagian tersebut dibentuk menjadi bilah bambu dengan ukuran tebal yang berbeda untuk masing-masing sampel jumlah lapisan.

sumber: Mahdavi (2011)

Gambar 2. Tahapan pembuatan bilah bambu

a. Sampel 2 lapisan.

Masing-masing bagian bambu betung yang sudah dibelah, dibentuk menjadi bilah berukuran 30 x 2,5 x 0,9 cm sebanyak 48 bilah untuk membuat enam sampel pengujian (tiga sampel untuk masing-masing posisi pengujian)

b. Sampel 3 lapisan

Masing-masing bagian bambu betung yang sudah dibelah, dibentuk menjadi bilah berukuran 30 x 2,5 x 0,6 cm sebanyak 72 bilah.

c. Sampel 4 lapisan.

Masing-masing bagian bambu betung yang sudah dibelah, dibentuk menjadi bilah berukuran 30 x 2,5 x 0,45 cm sebanyak 96 bilah.

Langkah pertama yang dilakukan adalah menyiapkan bahan perekat. Berat labur perekat yang dibutuhkan ditunjukkan pada tabel 3.

Tabel 3. Berat labur perekat yang dibutuhkan.

Berat labur (g/m2)

Berat perekat yang dibutuhkan untuk satu garis rekat ke arah tebal (A)

(g)

Berat perekat yang dibutuhkan untuk satu garis rekat ke arah lebar (B) b = jumlah garis rekat ke arah lebar

Proses pelaburan perekat dilakukan satu per satu pada masing-masing bilah bambu secara perlahan-lahan dan menggunakan metode pelaburan dua permukaan (double spread) menggunakan sekrap. Jumlah perekat yang dibutuhkan untuk keseluruhan contoh uji 2 lapisan, 3 lapisan, dan 4 lapisan masing-masing adalah 49,95 g, 82,35 g, dan 114,75 g. Kemudian bilah-bilah bambu tersebut segera direkatkan satu sama lain dan diusahakan jangan sampai ada perekat yang tertumpah atau keluar dari bilah bambu. Oleh karena itu dalam proses pelaburan jangan sampai terlalu tebal garis rekatnya.

a. Sampel 2 lapisan

30 x 2,5 x 1,8 cm) dibuat sebanyak 4 buah sehingga dihasilkan 4 buah laminasi bambu berukuran 30 x 2,5 x 1,8 cm. Kemudian rekatkan keempat laminasi bambu tersebut ke arah lebar hingga dihasilkan sebuah papan laminasi bambu berukuran 30 x 10 x 1,8 cm (seperti pada gambar 3a). Buat sebanyak 3 kali ulangan.

b. Sampel 3 lapisan

Untuk sampel 3 lapisan, sebanyak 3 bilah bambu berukuran 30 x 2,5 x 0,6 cm direkatkan ke arah tebal (membentuk balok laminasi beukuran 30 x 2,5 x 1,8 cm) dibuat sebanyak 4 buah sehingga dihasilkan 4 buah laminasi bambu berukuran 30 x 2,5 x 1,8 cm. Kemudian rekatkan keempat laminasi bambu tersebut ke arah lebar hingga dihasilkan sebuah papan laminasi bambu berukuran 30 x 10 x 1,8 cm (seperti pada gambar 3b). Buat sebanyak 3 kali ulangan.

c. Sampel 4 lapisan

(a) (b) (c)

Gambar 3. Contoh uji 2 lapisan (a) 3 lapisan (b) dan 4 lapisan (c)

3. Pengempaan

Contoh uji yang telah dilabur perekat tersebut, kemudian dikempa dingin menggunakan klem dengan tekanan maksimum selama 1 x 24 jam. Pengempaan dilakukan dua tahapan, yaitu tahap pertama dilakukan pengempaan ke arah tebal (gambar 4a) dan tahap kedua dilakukan pengempaan ke arah lebar (gambar 4b). Setelah 1 x 24 jam, bambu laminasi dikeluarkan dari klem lalu dikondisikan selama 1 minggu.

(a) (b)

Gambar 4. Tahapan pengempaan ke arah tebal (a) dan ke arah lebar (b)

4. Pemotongan Contoh Uji

Pemotongan contoh uji untuk masing-masing pengujian dapat dilakukan seperti gambar 5.

Gambar 5. Pemotongan contoh uji

Keterangan:

B. Contoh uji delaminasi 7,5 x 7,5 x 1,8 cm C. Contoh uji daya serap air 5 x 5 x 1,8 cm

D. Contoh uji keteguhan rekat permukaan 5 x 5 x 1,8 cm E. Contoh uji bending strength 30 x 1 x 1,8 cm

5. Pengujian sifat fisis dan mekanis laminasi bambu betung.

Sifat fisis yang diuji adalah kadar air (KA), daya serap air (DSA) dan delaminasi (D). Sedangkan sifat mekanis diperoleh dengan pengujian

bending strength yang akan dilakukan dengan dua posisi pengujian yaitu ke arah tebal dan ke arah lebar seperti pada gambar 6. Pengujian sifat fisis dan mekanis bambu laminasi ini mengacu pada Standar Internasional JAS (Japan Agricultural Standard) For Flooring SE-7-2003 dan SNI ISO 16981-2012.

.

(a) (b)

Gambar 6. Posisi pengujian ke arah tebal (a) dan ke arah lebar (b)

A. Pengujian Kadar Air (KA)

��=BA−BKO

BKO x 100%

Keterangan:

KA = kadar air (%)

BA = berat awal contoh uji (g)

BKO = berat tetap contoh uji setelah dikeringkan dalam oven (g)

B. Pengujian Daya Serap Air (DSA)

Contoh uji untuk pengujian DSA berukuran 5 x 5 x 1,8 cm. Pengujian dilakukan dengan menghitung selisih berat sebelum dan setelah perendaman. Contoh uji direndam secara horizontal ke dalam air dengan suhu 25±1oC sedalam 3 cm dari permukaan air selama 24 jam. Kemudian daya serap air dihitung dengan rumus:

DSA =B2−B1

B1 x 100%

Keterangan:

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

C. Pengujian Delaminasi (D)

Nisbah delaminasi (%) = Jumlah panjang delaminasi

jumlah panjang garis rekat x 100%

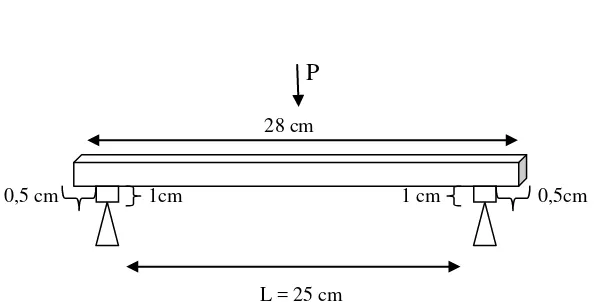

D. Pengujian Bending Strength

Pengujian bending strength akan menghasilkan data-data yang digunakan untuk menghitung nilai MOE dan MOR. Dilakukan dengan dua posisi pengujian yaitu ke arah tebal dan ke arah lebar. Ukuran contoh uji yang digunakan adalah 30 x 1 x 1,8 cm seperti pada gambar 7. Pada pengujian MOE, dicatat perubahan defleksi setiap perubahan beban tertentu dan perbedaan tiap defleksi tidak lebih dari 3,5 mm. Nilai MOE dihitung dengan rumus :

ΔP = perubahan beban yang digunakan (kg)

Δy = perubahan defleksi setiap perubahan beban (cm) h = tebal contoh uji (cm)

b = lebar contoh uji (cm)

Sedangkan pada pengujian MOR, contoh uji diberi beban hingga patah. Nilai MOR dihitung dengan menggunakan rumus :

arah beban

Balok Besi

Contoh Uji b = lebar contoh uji (cm)

P

28 cm

0,5 cm 1cm 1 cm 0,5cm

L = 25 cm

Gambar 7. Pembebanan pengujian bending strength

Keterangan:

P = posisi dan arah pembebanan L = bentang (cm)

E. Pengujian Keteguhan Rekat Permukaan (KRP)

Gambar 8. Pengujian keteguhan rekat permukaan (KRP)

KRP dapat dihitung dengan rumus:

KRP = F A

Keterangan:

KRP = Keteguhan Rekat Permukaan (MPa) F = Gaya maksimum (N)

A = Luas permukaan (mm2)

Pengujian sifat fisis dan mekanis laminasi bambu mengacu pada ketetapan standar JAS For Flooring SE-7-2003 dan SNI ISO 16981-2012, seperti pada tabel 4.

Tabel 4. Standar mutu sifat fisis dan mekanis papan laminasi bambu berdasarkan JAS SE-7 2003 dan SNI ISO 16981-2012

No Sifat Fisis dan Mekanis JAS SE-7-2003 SNI ISO 16981-2012

Perbedaan tiap defleksi <3,5 mm -

-

≥0,01

Analisis Data

Pada pengujian sifat fisis papan laminasi bambu, faktor yang diamati hanya jumlah lapisan sehingga analisis data dilakukan dengan menggunakan Rancangan Acak Lengkap. Secara sistematis diformulasikan sebagai berikut:

Yij = μ + τi + εij Keterangan:

Yij = respon yang diperoleh dari perlakuan jumlah lapisan ke-i dan

μ = rataan umum

τi = jumlah lapisan ke-i

εij = galat dari perlakuan jumlah lapisan ke-i dan ulangan ke-j

Pada pengujian sifat mekanis, terdapat dua faktor yang diamati yaitu: jumlah lapisan dan posisi pengujian sehingga analisis data dilakukan dengan menggunakan Rancangan Acak Lengkap Faktorial. Faktor-faktor tersebut dapat diuraikan sebagai berikut:

1. Faktor jumlah lapisan 2 lapisan, 3 lapisan, dan 4 lapisan 2. Faktor posisi pengujian ke arah tebal dan ke arah lebar

Secara matematis diformulasikan sebagai berikut:

Yijk = μ + αi+ βj + ταiβj + εijk

Keterangan:

Yijk = respon yang diperoleh dari perlakuan jumlah lapisan ke-i,

posisi pengujian ke-j, dan ulangan ke-k.

εijk = galat dari perlakuan jumlah lapisan ke-i, posisi pengujian ke-j dan ulangan ke-k

i = perlakuan jumlah lapisan (3 lapisan, 4 lapisan, dan 5 lapisan) j = perlakuan posisi pengujian (arah tebal dan arah lebar)

k = ulangan (ulangan ke-1, ke-2, dan ke-3)

Proses penebangan bambu betung

Proses pemotongan batang bambu betung sepanjang 30 cm, pembelahan menjadi 4-6 bagian, pembuangan kulit dan

pengeringan alami hingga mencapai KA 15%

Proses penyerutan dan pengampelasan

Pembuatan bilah bambu dengan ukuran 30x2,5x0,9 cm sebanyak 48 bilah (sampel 2 lapisan), ukuran 30x2,5x0,6 cm sebanyak 72 bilah (sampel 3 lapisan), dan ukuran 30x2,5x0,45 cm sebanyak 96

bilah (sampel 4 lapisan)

Pembuatan laminasi bambu betung menggunakan perekat PVAc dengan berat labur 360 g/m2

Proses pengampelasan

Pengempaan selama 1x24 jam menggunakan klem (kempa dingin)

Proses conditioning selama 1 minggu

Pemotongan contoh uji

Pengujian kadar air, dayaserap air, delaminasi, MOE, MOR dan Keteguhan Rekat Permukaan laminasi bambu betung

Gambar 9. Bagan alir penelitian

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Laminasi Bambu Betung

Pengujian sifat fisis yang telah dilakukan menghasilkan data seperti pada Tabel 5 berikut ini:

Tabel 5. Nilai rata-rata hasil pengujian sifat fisis papan laminasi bambu betung

Jumlah Lapisan

Pengujian Kadar Air (KA)

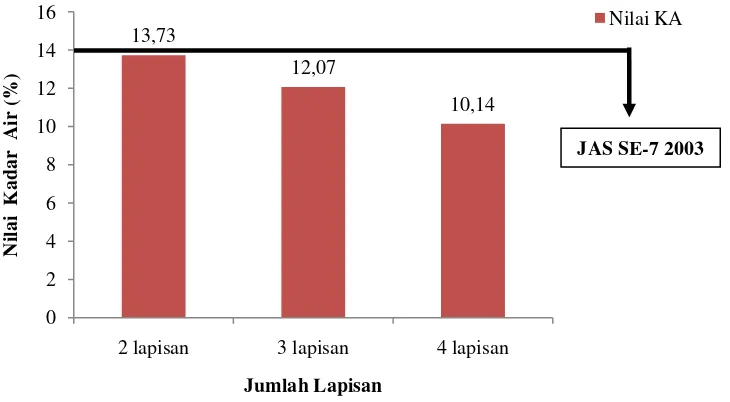

Pengujian kadar air dilakukan untuk mengetahui kandungan air dalam bilah bambu betung yang digunakan sebagai penyusun dari papan laminasi bambu yang dihasilkan. Nilai kadar air yang diperoleh berkisar antara 10,14% hingga 13,73% seperti pada tabel 5. Berdasarkan nilai tersebut maka nilai kadar air dari papan laminasi bambu memenuhi standar JAS SE-7 2003 atau lulus uji dengan nilai ≤ 14%. Nilai kadar air untuk masing-masing perlakuan dapat dilihat pada gambar 10.

13,73

2 lapisan 3 lapisan 4 lapisan

N

dan mekanisnya. Disamping itu, Mahdavi dkk (2011) dalam penelitiannya juga mengatakan bahwa seperti halnya jenis kayu struktural, kekuatan mekanis bambu seperti kekuatan tekan, kekuatan tarik, MOE, dan MOR juga akan meningkat seiring dengan menurunnya nilai kadar air.

Gambar 10. Diagram persentase kadar air untuk masing-masing perlakuan

Pada gambar 10 dapat dilihat bahwa papan laminasi bambu dengan perlakuan 2 lapisan memiliki persentase kadar air yang lebih tinggi dibandingkan dengan kedua perlakuan lainnya (3 lapisan dan 4 lapisan). Hal ini diduga berkaitan dengan ketebalan bilah penyusun papan laminasi bambu tersebut. Seperti yang telah dijelaskan pada prosedur pembuatan contoh uji, untuk papan laminasi bambu dengan perlakuan 2 lapisan disusun oleh 2 bilah bambu dengan tebal masing-masing 0,9cm, sedangkan untuk papan laminasi bambu dengan perlakuan 3 lapisan dan 4 lapisan masing-masing tersusun atas 3 bilah bambu dengan tebal 0,6cm dan 4 bilah bambu dengan tebal 0,45cm. Hal ini sesuai dengan pernyataan Pujirahayu (2012) bahwa kandungan air dalam tiap jenis bambu berbeda tergantung dari banyak faktor. salah satu faktor yang

mempengaruhi adalah tebal bilah masing-masing bambu tersebut. Semakin tebal dinding/bilah bambu maka makin tinggi air yang dapat dikandung bambu tersebut. Bambu betung memiliki tebal bilah 10-25 mm.

Berdasarkan hasil sidik ragam yang dapat dilihat pada lampiran 3, perlakuan jumlah lapisan tidak berpengaruh nyata terhadap nilai kadar air papan laminasi bambu. Hal ini disebabkan karena bilah bambu penyusun papan laminasi sebelumnya sudah diberi perlakuan dikeringudarakan dan dianggap memiliki keadaan yang seragam, sehingga meskipun nilai kadar air tiap contoh uji untuk masing-masing perlakuan berbeda, tetapi perbedaan nilai tersebut tidak terlalu signifikan (tidak berpengaruh nyata).

Keadaan tersebut sesuai dengan pernyataan Sari (2008) dalam penelitiannya yaitu tidak terdapat pengaruh yang nyata antara perlakuan yang diberikan terhadap nilai kadar air balok lamina yang diuji, oleh karena itu tidak perlu dilakukan uji lanjutan. Hal ini diduga karena papan-papan penyusun balok lamina pada setiap perlakuan telah mencapai kondisi kadar air yang relatif seragam sebelum direkatkan satu sama lainnya, yaitu dikeringudarakan selama ± 3 minggu. Selain itu, Sinaga dan Hajib (2003) juga menyatakan bahwa kadar air papan lamina yang terbentuk tergantung pada kadar air papan penyusunnya. Jadi walaupun lapisan penyusun berbeda untuk setiap perlakuan, hal ini tidak menyebabkan perbedaan kadar air yang besar.

Pengujian Daya Serap Air (DSA)

29,98 30,67 28,91

2 lapisan 3 lapisan 4 lapisan

N

2003 yang mensyaratkan nilai daya serap air sebesar ≤20%. Tingginya penyerapan air yang terjadi diduga berhubungan dengan sifat bambu sebagai bahan utama papan laminasi yang dibuat. Sesuai dengan pernyataan dari Dransfield dan Widjaja (1995) yaitu: bambu termasuk zat higroskopis yang mempunyai afinitas terhadap air, baik dalam bentuk uap maupun cairan serta mempunyai kemampuan mengabsorpsi atau desorpsi. Grafik nilai daya serap air untuk masing-masing perlakuan dapat dilihat pada gambar 11.

Gambar 11. Diagram persentase daya serap air untuk masing-masing perlakuan

Bambu betung juga memiliki dinding sel yang tebal dan jumlah sel pori sebanyak 12,58% yang mengandung air lebih banyak daripada sel lainnya. Semakin tebal dinding sel maka akan semakin tinggi kemampuannya dalam mengabsorpsi air. Hal ini sesuai dengan hasil penelitian yang dilakukan oleh Manuhuwa dan Loiwatu (2007) yaitu: kandungan holoselulosa (73,63%), lignin (27,37%) dan tebal dinding sel serat (0,90 mikron) bambu betung lebih banyak dari bambu sero (71,96%; 26,18%; 0,80 mikron) dan bambu tui (72,77%; 26,05%; 0,77 mikron).

Perbedaan nilai daya serap air yang diperoleh untuk masing-masing perlakuan tidak terlalu signifikan sesuai dengan hasil sidik ragam (lampiran 3) yang menunjukkan bahwa tiap perlakuan tidak memberikan pengaruh yang nyata terhadap nilai daya serap air.

Pengujian Delaminasi (D)

Berdasarkan pengujian delaminasi yang telah dilakukan, didapatkan nilai delaminasi untuk masing-masing perlakuan 2 lapisan, 3 lapisan, dan 4 lapisan berturut-turut yaitu: 78,93%; 83,11% dan 89,89%. Nilai tersebut tidak memenuhi standar JAS SE-7 2003 yang mensyaratkan nilai delaminasi sebesar <2/3 atau sebesar 66,67%. Hal ini dipengaruhi oleh sifat dari perekat yang digunakan, yaitu polivinil asetat (PVAc). Sesuai dengan pernyataan Hakim (2003) yaitu: perekat PVAc merupakan salah satu perekat termoplastis yang akan mengeras apabila didinginkan dan dapat kembali lagi ke bentuk semula jika dipanaskan. Sehingga setelah contoh uji direndam di dalam air dengan suhu 70±3oC selama 3 jam (prosedur pengujian), perekat PVAc tersebut kembali ke bentuknya semula dan menyebabkan terlepasnya garis rekat pada contoh uji.

78,93 83,11

2 lapisan 3 lapisan 4 lapisan

N

untuk interior saja, kekuatan rekatnya menurun cepat dengan adanya panas dan air serta viscoelastisitasnya tidak baik. Perbandingan nilai delaminasi untuk tiap perlakuan dapat dilihat pada gambar 12.

Gambar 12. Diagram persentase delaminasi untuk masing-masing perlakuan

Diagram pada gambar 12 menunjukkan bahwa contoh uji dengan perlakuan 4 lapisan memiliki nilai delaminasi yang lebih besar daripada perlakuan 2 lapisan dan 3 lapisan. Hal ini dipengaruhi oleh perlakuan 4 lapisan yang menggunakan jumlah perekat lebih banyak seiring dengan bertambahnya luas permukaan yang akan dilaburkan perekat. Oleh karena itu dapat dikatakan bahwa semakin banyak jumlah lapisan maka semakin tinggi pula nilai delaminasinya. Hal ini didukung oleh pernyataan Sari (2008) dalam penelitiannya yaitu: kayu tempelan dengan perlakuan 6 lapisan memiliki nilai nisbah delaminasi yang lebih tinggi dibandingkan dengan perlakuan 4 lapisan dan 5 lapisan yang diduga karena dengan semakin bertambahnya jumlah lapisan maka semakin bertambah pula garis perekatnya, dan kemungkinan untuk terjadi delaminasi juga akan lebih besar.

Seperti halnya persentase kadar air dan daya serap air, perbedaan persentase delaminasi untuk setiap perlakuan juga tidak terlalu signifikan. Sesuai dengan hasil sidik ragam (dapat dilihat pada lampiran 3) yang menunjukkan bahwa perlakuan jumlah lapisan tidak berpengaruh nyata terhadap persentase delaminasi.

Sifat Mekanis Papan Laminasi Bambu Betung.

Pengujian sifat mekanis yang telah dilakukan menghasilkan data seperti pada tabel 6 berikut ini:

Tabel 6. Nilai rata-rata hasil pengujian sifat mekanis papan laminasi bambu betung.

Jumlah

MOE (Modulus of Elasticity)

Pengujian MOE dilakukan dengan memberi beban pada papan laminasi bambu sampai dengan batas proporsi. Nilai MOE yang dihasilkan dari papan laminasi bambu berkisar antara 11084,06 kgf/cm2 hingga 49391 kgf/cm2 seperti pada gambar 13.

11084,06 11742,8

2 lapisan 3 lapisan 4 lapisan

N

bidang rekat. Papan lambu dengan perlakuan 4 lapisan memiliki luas bidang rekat yang lebih tinggi dibandingkan dengan perlakuan 2 lapisan dan 3 lapisan sehingga juga akan memiliki kekuatan ikat yang lebih tinggi. Kekuatan ikat akan mempengaruhi papan lambu dalam menahan beban yang diberikan. Hal ini sesuai dengan pernyataan Sari dan Praja (2006) bahwa jumlah lapisan akan berpengaruh terhadap sifat mekanis dari suatu produk lamina yang dihasilkan. Hal ini diduga berhubungan dengan luas bidang rekat yang meningkat seiring dengan banyaknya jumlah lapisan pada suatu produk lamina. Semakin luas bidang rekat maka kekuatan ikat yang dibentuk akan semakin kuat untuk menahan beban yang diterima dan dengan banyaknya jumlah lapisan maka tahan-menahan tiap lapisan juga akan semakin banyak.

Gambar 13. Diagram nilai MOE untuk masing-masing perlakuan

697,5 757,22

2 lapisan 3 lapisan 4 lapisan

N

meningkatkan nilai kekuatannya. Selain itu jika dilihat dari bentuk oval vascular bundle pada bambu penyusun papan laminasi, papan laminasi tersebut akan lebih kuat menahan beban saat dilakukan pengujian ke arah tebal. Sesuai dengan pernyataan Espiloy (2000) dalam penelitiannya yaitu perbedaan panjang serat, frekuensi dan penyebaran vascular bundle juga menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu. Didukung pula oleh hasil penelitian Wenwei dan Taihui (1995) mengenai bentuk morfologi dari vascular bundle

untuk beberapa genus bambu, salah satunya merupakan genus Dendrocalamus.

MOR (Modulus of Rupture)

Pengujian MOR dilakukan untuk mengetahui kemampuan papan laminasi bambu dalam menahan beban yang bekerja padanya hingga mengalami perubahan bentuk dan tidak dapat kembali ke bentuknya semula (patah). Nilai MOR untuk papan laminasi bambu yang diuji berkisar antara 697,50 kgf/cm2 hingga 1684,57 kgf/cm2. Perbandingan nilai MOR untuk masing-masing perlakuan dapat dilihat pada gambar 14.

Pada gambar 14 dapat dilihat bahwa nilai MOR papan lambu dengan perlakuan 4 lapisan lebih tinggi dibandingkan dengan perlakuan 2 lapisan dan 3 lapisan, sama halnya seperti nilai MOE. Keadaan ini diduga disebabkan oleh kekuatan ikat yang dibentuk oleh luas bidang rekat. Papan lambu dengan perlakuan 4 lapisan memiliki luas bidang rekat yang lebih tinggi dibandingkan dengan perlakuan 2 lapisan dan 3 lapisan sehingga juga akan memiliki kekuatan ikat yang lebih tinggi. Sesuai dengan pernyataan Sinaga (1994) yaitu pada tiap-tiap lapisan papan lamina terdapat suatu ikatan yang mengikat.

Perlakuan posisi pengujian ke arah tebal juga memiliki nilai MOR yang lebih tinggi dibandingkan perlakuan posisi pengujian ke arah lebar. Hal ini diduga disebabkan oleh perbedaan panjang serat, frekuensi, penyebaran dan bentuk oval

vascular bundle pada bambu penyusun papan laminasi yang akan lebih kuat menahan beban saat dilakukan pengujian ke arah tebal sesuai dengan pernyataan Espiloy (2000) dalam penelitiannya yaitu perbedaan panjang serat, frekuensi dan penyebaran vascular bundle juga menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu. Didukung pula oleh hasil penelitian Wenwei dan Taihui (1995) mengenai bentuk morfologi dari vascular bundle.

4,01

2 lapisan 3 lapisan 4 lapisan

P

(MOE) tertinggi dibandingkan dengan bambu jenis gombong, kuning dan tali, dengan nilai 1.824 kg/cm2 dan 1.638 kg/cm2 untuk MOE serta 143,21 kg/cm2 dan 131,19 kg/cm2 untuk nilai MOR.

Perubahan Defleksi

Pada tabel 6 telah tertera nilai perubahan defleksi untuk masing-masing perlakuan yaitu sebesar 4,01mm; 2,74mm; 3,26mm; 2,01mm; 2,84mm; dan 1,47mm. Perbandingan nilai perubahan defleksi untuk masing-masing perlakuan dapat dilihat pada gambar 15.

Gambar 15. Diagram perubahan defleksi untuk masing-masing perlakuan

Dapat kita lihat bahwa perubahan defleksi tertinggi terjadi pada contoh uji 2 lapisan dengan posisi pengujian ke arah lebar yaitu 4,01mm. Nilai tersebut tidak memenuhi persyaratan perubahan defleksi pada JAS SE-7 2003, yaitu sebesar <3,5 mm. Tingginya perubahan defleksi ini berhubungan dengan rendahnya nilai MOE contoh uji tersebut dibandingkan dengan contoh uji yang lain. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (2003) yang menyatakan bahwa besarnya nilai defleksi dipengaruhi oleh besar dan lokasi pembebanan,

panjangnya, ukuran penampang, dan nilai MOE. Hubungan antara MOE dengan defleksi yaitu apabila semakin tinggi MOE suatu balok, maka semakin berkurang defleksinya dan semakin tahan terhadap perubahan bentuk.

Hasil sidik ragam (lampiran 3) menunjukkan bahwa perlakuan jumlah lapisan tidak memberikan pengaruh yang nyata (tidak signifikan) terhadap nilai MOE, MOR dan perubahan defleksi. Sedangkan perlakuan posisi pengujian sifat mekanis memberikan pengaruh yang nyata (signifikan) terhadap nilai MOE, MOR dan perubahan defleksi papan laminasi bambu. Hal ini diduga disebabkan oleh bentuk, frekuensi dan penyebaran vascular bundle pada perbedaan posisi pengujian yang menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu.

Pengujian Keteguhan Rekat Permukaan (KRP)

0,92

2 lapisan 3 lapisan 4 lapisan

N

bahwa kualitas perekatan ditentukan oleh kualitas perekat, kualitas sirekat, proses perekatan dan kondisi penggunaan produk hasil perekatan. Didukung pula oleh Hakim (2003) yang menyatakan bahwa perekat PVAc tidak memerlukan kempa panas dan dalam penggunaan secara luas dapat menghasilkan keteguhan rekat yang baik, dengan biaya yang relatif rendah. Hasil pengujian keteguhan rekat permukaan untuk masing-masing contoh uji dapat dilihat pada gambar 16.

Gambar 16. Diagram nilai keteguhan rekat permukaan untuk masing-masing perlakuan

Nilai keteguhan rekat permukaan untuk contoh uji dengan perlakuan 4 lapisan lebih tinggi dibandingkan dengan dua perlakuan lainnya. Hal ini diduga dipengaruhi oleh luasan bidang rekat pada contoh uji dengan perlakuan 4 lapisan lebih tinggi sehingga daya ikat yang dihasilkan akan semakin tinggi pula. Hal ini sesuai dengan pernyataan dari Sari dan Praja (2006) bahwa jumlah lapisan akan berpengaruh terhadap sifat mekanis dari suatu produk lamina yang dihasilkan. Hal

ini diduga berhubungan dengan luas bidang rekat yang meningkat seiring dengan banyaknya jumlah lapisan pada suatu produk lamina. Semakin luas bidang rekat maka kekuatan ikat yang dibentuk akan semakin kuat untuk menahan beban yang diterima. Selain itu, tingginya nilai keteguhan rekat permukaan pada contoh uji 4 lapisan diduga dipengaruhi oleh jumlah perekat terlabur yang lebih banyak dibandingkan dengan dua perlakuan lainnya. Hal ini sesuai dengan pernyataan Suharni dkk (2008) yaitu hasil pengujian memperlihatkan bahwa peningkatan jumlah perekat terlabur berpengaruh pula terhadap peningkatkan keteguhan rekat kayu yang dihasilkan, hal tersebut diprediksi karena semakin banyak jumlah perekat yang dilaburkan, maka semakin dalam penembusan resin ke dalam substrat kayunya sehingga membentuk suatu garis perekatan yang sangat kuat di sekitar bidang rekat tersebut.

Berdasarkan sidik ragam yang dapat dilihat pada lampiran 3, perlakuan jumlah lapisan dan posisi pengujian sifat mekanis tidak memberikan pengaruh nyata terhadap perubahan nilai keteguhan rekat permukaan. Meskipun terdapat perbedaan nilai keteguhan rekat permukaan untuk masing-masing contoh uji, tetapi perbedaan tersebut tidak terlalu signifikan.

Kualitas Papan Laminasi Bambu Betung

Tabel 7. Rekapitulasi kualitas papan laminasi bambu betung berdasarkan standar JAS SE-7 2003 dan SNI ISO 16981-2012

Sifat Fisis

Pada pengujian sifat mekanis, hanya satu papan laminasi bambu yang memiliki nilai perubahan defleksi yang tidak memenuhi standar. Hal ini diduga berkaitan dengan rendahnya nilai MOE papan lambu tersebut dibandingkan dengan papan laminasi bambu yang lain. Sedangkan untuk pengujian keteguhan rekat permukaan, semua papan laminasi yang dihasilkan telah memenuhi standar SNI ISO 16981-2012.

Hasil sidik ragam dengan selang kepercayaan 95%, menunjukkan bahwa perlakuan jumlah lapisan dan posisi pengujian sifat mekanis tidak memberikan pengaruh yang nyata terhadap nilai kadar air, daya serap air, dan delaminasi. Sedangkan pada nilai MOE, MOR dan perubahan defleksi, hanya perlakuan posisi pengujian yang memberikan pengaruh nyata. Tetapi, karena hanya terdiri dari dua taraf pengujian yaitu posisi ke arah tebal dan ke arah lebar, maka tidak dilakukan uji lanjut DMRT.

KESIMPULAN DAN SARAN

Kesimpulan

1. Papan laminasi bambu yang dihasilkan memiliki persentase kadar air yang berkisar antara10,14%-13,73%, persentase daya serap air 28,91%-30,67%, persentase delaminasi 78,93%-89,89%, nilai MOE 11084,06kgf/cm2 -49391kgf/cm2, nilai MOR 697,50kgf/cm2 hingga 1684,57kgf/cm2, perubahan nilai defleksi 1,47mm-4,01mm, dan nilai keteguhan rekat permukaan 0,92Mpa-2,11Mpa.

2. Perlakuan jumlah lapisan dan posisi pengujian sifat mekanis tidak memberikan pengaruh yang nyata terhadap persentase kadar air, daya serap air, delaminasi dan keteguhan rekat permukaan dari papan laminasi bambu. Sedangkan pada nilai MOE, MOR dan perubahan defleksi, hanya perlakuan posisi pengujian yang memberikan pengaruh nyata.

3. Berdasarkan rekapitulasi hasil pengujian sifat fisis dan mekanis, papan laminasi bambu dengan perlakuan terbaik adalah papan laminasi bambu yang diberi perlakuan 4 lapisan dan posisi pengujian sifat mekanis ke arah tebal.

Saran

DAFTAR PUSTAKA

Anshari, B. 1996. Pengaruh Variasi Tekanan Kempa Terhadap Kuat Lentur Kayu Laminasi dari Kayu Meranti dan Keruing, Skripsi, Universitas Mataram, Mataram. http://rac.uii.ac.id. [10 Oktober 2013]

Budi, A. S. 2007. Pengaruh Dimensi Bilah Terhadap Keruntuhan Lentur Balok Laminasi Bambu Peting. Fakultas Teknik, Jurusan Teknik Sipil, UNS. Surakarta.

Breyer, D.E. 1988. Design of Wood Structures, Second Edition. Mc Graw-Hill. New York.

Dransfield, S. dan E. A. Widjaja (Editor). 1995. Plant Resources of South-East Asia No.7 : Bambus. Backhuys Publisher. Leyden.

Espiloy, Z. B. 2000. Phsycho-Mechanical Properties and Anatomical Relationships of Some Philippine Bamboos. Forest Product Research and Development Institute, NSTA, College, Laguna 3720. Philippines. Gunawan, P. 2007. Pengaruh Jenis Perekat Terhadap Keruntuhan Geser Balok

Laminasi Galar dan Bilah Vertikal Bambu Petung. Fakultas Teknik, Jurusan Teknik Sipil, Universitas Sebelas Maret. Surakarta.

Haygreen, J. G and Bowyer, J. L. 2003. Forest Production Wood Science. An Introduction. Iowa State Press. Iowa.

Idris, A. A., Anita, F. Purwito. 1980. Penelitian Bambu untuk Bahan Bangunan. Pusat Penelitian dan Pengembangan Pemukiman. Bandung.

Janssen, J.J. 1981. Bamboo in Building Structures. Dissertatie Drikkerij Wiboo, Helmond. Eindhoven University of Technology. Netherlands. Dikutip dari: Sulistijo, H. D. K. 1988. Pengaruh Pengawetan Secara Rendaman dengan Bahan Pengawet Wolmanit CB terhadap Keteguhan Mekanik Bambu Andong (Gigantochloa verticillata Munro) dan Bambu Betung (Dendrocalamus asper Backer ex Heyne). Skripsi. Jurusan Teknologi Hasil Hutan, Fakultas Kehutanan. Institut Pertanian Bogor. Bogor.

Japanese Agricultural Standart (JAS) For Flooring SE-7. 2003. Suplementary Regulations For Japanese Agricultural Standard (JAS). PT. Mutu Agung Lestari. Bogor.

Kemenhut. 2012. Mau Tahu Tentang Bambu. Kementrian Kehutanan Badan Penyuluhan Dan Pengembangan SDM Kehutanan Pusat Penyuluhan Kehutanan. Jakarta.

Liese, W. 1980. Preservation of Bamboo. In Lessard, G & Chouinard, A (eds). Bamboo Research in Asia. IDRC Canada.

Mahdavi, M., P. L. Clouston, dan S. R. Arwade. 2011. Development of Laminated Bamboo Lumber: Review of Processing, Performance, and Economical Conciderations. Jurnal of Materials In Civil Engineering, Juli 2011. Halaman: 1036-1042.

Manik, P. 1997. Teknologi Pembuatan Kapal Kayu Laminasi. http://www.kapal.ft.undip.ac.id. [30 Sptember 2013]

Morisco. 2005. Rekayasa Bambu. Nafiri Offset. Yogyakarta.

Nuriyatin, N. 2000. Studi Analisis Sifat-Sifat Dasar Bambu Pada Beberapa Tujuan Penggunaan. Institut Pertanian Bogor. Bogor.

Panshin, A. J dan C. C. Forsmith. 1952. Textbook of Wood Technology. Vol 1 Structure, Identification, Uses, and Properties of The Convensial Wood in The United States and Canada. MI. Graw-Hill Book Camp. New York. Dikutip dari: Mahdie, M. F dan A. Rinaldi. 2007. Pengaruh Pola Susunan Laminasi Balok Bambu Tali (Gigantochloa apus Kurz) Terhadap Kerapatan, Delaminasi, dan Keteguhan Patah. Jurnal Ilmu Kehutanan Volume 1 No. 2, Juli 2007. Halaman: 22-19.

Pathurahman. 1998. Aplikasi Bambu pada Struktur Gable Frame. Fakultas Teknik, UGM, Yogyakarta.

PPHH. 2000. Himpunan Sari Hasil Penelitian Rotan dan Bambu. Badan Penelitian dan Pengembangan Kehutanan dan Perkebunan. Bogor.

Prayitno, T.A. 1996. Perekatan Kayu. Fakultas Kehutanan Universitas Gajah Mada. Yogyakarta.

Rahayu, E dan Nur Berliana, V. A. 1995. Jenis dan Prospek Bisnis Bambu. Penebar Swadaya. Jakarta.

Ruhendi, S. Koroh DN, Syamani FA, Yanti H, Nurhaida, Saad S, Sucipto T. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Ruhendi, S dan Sucipto, T. 2012. Analisis Kualitas Perekatan Kayu Laminasi Mangium dengan Perekat Polistirena. FORESTA Indonesian Journal of Forestry I (1) 2012: 19-24.

Samsudin, M. 1997. Sambungan Bambu dengan Baut dan Pengisi. Thesis tidak diterbitkan. Program Pasca Sarjana, UGM, Yogyakarta.

Sari, N. M. 2008. Pengaruh Banyaknya Lapisan Pada Kayu Tempelan Utuh dan Kayu Tempelan Tidak Utuh Terhadap Pengujian Kadar Air, Delaminasi, dan Geser Horizontal Kayu Galam. Jurnal Hutan Tropis Borneo No. 23. Program Studi Manajemen Hutan Fakultas Kehutanan Universitas Lambung Mangkurat Banjarbaru.

Sinaga, M dan N. Hajib. 1989. Sifat Mekanik Kayu Lamina Gabungan Kayu Pinus dan Eukaliptus. Duta Rimba 113-114/XV. 43-49.

Suharni, Ridwan, Fakhri. 2008. Keteguhan Rekat Laminasi Empat Jenis Kayu Komersial Menggunakan Resin Urea Formaldehide. Jurnal Sains dan Teknologi 7 (1) Maret 2008: 1-5.

Syafi’i, L. I. 1984. Pengujian Sifat-Sifat Fisis dan Mekanis Contoh Kecil Bebas Cacat Beberapa Jenis Bambu. Institut Pertanian Bogor. Bogor.

Wenwei, C and Taihui, W. 1995. A Study On The Anatomy of The Vascular Bundles of Bamboos From China. Zhejiang Bamboo Research Centre. China.

Widjaja, W. S. 1995. Perilaku Mekanika Batang Struktur Komposit Lamina Bambu dan Phenol Formaldehida, Thesis S2, Program Pasca Sarjana Universitas Gadjah Mada, Yogyakarta (tidak diterbitkan). http://mediats.uns.ac.id [10 Oktober 2013]

Lampiran 1. Perhitungan kebutuhan perekat

Kebutuhan perekat untuk satu garis ke arah tebal (A)

= Berat labur (g/m2) x Luas permukaan bilah yang akan direkat (m2) = 360 g/m2 x 0,0075 m2

= 2,7 g

Kebutuhan perekat untuk satu garis ke arah lebar (B)

= Berat labur (g/m2) x Luas permukaan bilah yang akan direkat (m2) = 360 g/m2 x 0,0054 m2

= 1,95 g

Kebutuhan perekat untuk pembuatan sampel 2 lapisan (3 ulangan) = (Axa) + (Bxb) x 3

= (2,7 g x 4) + (1,95 g x 3) x 3 = (10,8 g + 5,85 g) x 3

= 16,65 g x 3 = 49,95 g

Kebutuhan perekat untuk pembuatan sampel 3 lapisan (3 ulangan) = (Axa) + (Bxb) x 3

= (2,7 g x 8) + (1,95 g x 3) x 3 = (21,6 g + 5,85 g) x 3

= 27,45 g x 3 = 82,35 g

Kebutuhan perekat untuk pembuatan sampel 4 lapisan (3 ulangan) = (Axa) + (Bxb) x 3

= (2,7 g x 12) + (1,95 g x 3) x 3 = (32,4 g + 5,85 g) x 3

Lampiran 2. Hasil pengujian sifat fisis dan mekanis papan laminasi bambu betung

Pengujian Kadar Air (2cm x 2cm)

Jumlah lapisan Ulangan Kadar Air

(%)

Pengujian Daya Serap Air (5cm x 5cm)

Jumlah lapisan Ulangan Daya Serap Air

Pengujian Delaminasi (5cm x 5cm)

Jumlah lapisan Ulangan Delaminasi

(%)

Pengujian MOE dan MOR (30cm x 1cm x 1,8cm)

Tebal

1 55373 1892,43 1,58

2 35320 1296,24 1,11

3 57480 1892,04 1,73

49391 1684,57 1,47

Pengujian Keteguhan Rekat Permukaan (5cm x 5cm)

Lampiran 3. Hasil sidik ragam sifat fisis dan mekanis papan laminasi bambu betung pada selang kepercayaan 95%

Sidik Ragam Pengujian Kadar Air

ANOVA

KA

Sum of Squares Df Mean Square F Sig.

Between Groups 19,367 2 9,683 2,511 ,161

Within Groups 23,141 6 3,857

Total 42,508 8

Sidik Ragam Pengujian Daya Serap Air

ANOVA

DSA

Sum of Squares df Mean Square F Sig.

Between Groups 4,731 2 2,365 ,056 ,946

Within Groups 255,571 6 42,595

Total 260,301 8

Sidik Ragam Pengujian Delaminasi

ANOVA

Delaminasi

Sum of Squares df Mean Square F Sig.

Between Groups 183,602 2 91,801 1,335 ,332

Within Groups 412,682 6 68,780

Sidik Ragam Pengujian MOE

lapisan 215235411,918 2 107617705,959 1,368 ,292

posisi 4308868141,78

8 1

4308868141,78

8 54,781 ,000

lapisan * posisi 39485693,736 2 19742846,868 ,251 ,782

Error 943869953,917 12 78655829,493

Total 20194308776,6

12 18

Corrected Total 5507459201,35

9 17

a. R Squared = ,829 (Adjusted R Squared = ,757)

Sidik Ragam Pengujian MOR

Tests of Between-Subjects Effects

Corrected Total 20,115 17

Sidik Ragam Pengujian Defleksi

Corrected Total 20,115 17

a. R Squared = ,605 (Adjusted R Squared = ,440)

Sidik Ragam Pengujian Keteguhan Rekat Permukaan (KRP)

Lampiran 4. Dokumentasi pengujian sifat fisis dan mekanis papan laminasi bambu betung

Pengujian Kadar Air

Pengujian Daya Serap Air