9

BAB II

LANDASAN TEORI

2.1. Manajemen Persediaan

Manajemen persediaan merupakan teknis yang sangat berguna dalam pengelolaan perusahaan yang bersifat konkret. Setiap perusahaan, baik itu perusahaan jasa ataupun perusahaan manufaktur, selalu memerlukan persediaan. Pada prinsipnya manajemen persediaan membantu dalam mempermudah atau memperlancar jalannya operasi perusahaan yang harus dilakukan berturut-turut untuk memproduksi produk serta mendistribusikannya kepada pelanggan.

2.1.1 Definisi Persediaan

Pengertian persediaan menurut Groebner (Introduction to Management Science, 1992) adalah komponen, material, atau produk jadi yang tersedia di tangan yang menunggu untuk digunakan atau. Sedangkan Teguh Baroto (Perencanaan dan Pengendalian Produksi, 2002) mendefinisikan persediaan sebagai segala sumber daya organisasi yang disimpan dalam antisipasinya terhadap pemenuhan permintaan.

Sofyan Assauri (2004) mendefinisikan persediaan sebagai suatu aktiva yang meliputi barang-barang milik perusahaan dengan maksud untuk dijual dalam suatu

periode usaha normal atau proses produksi atau persediaan bahan baku yang menunggu penggunaannya dalam suatu proses produksi.

Dari beberapa pendapat para ahli tersebut, persediaan dapat penulis definisikan sebagai barang-barang atau bahan-bahan yang digunakan dalam proses produksi yang disimpan dan dirawat dalam tempat persediaan agar selalu siap dipakai.

2.1.2 Penyebab dan Fungsi Persediaan

Persediaan merupakan suatu hal yang tidak terhindarkan. Penyebab timbulnya persediaan (Teguh Baroto, Perencanaan dan Pengendalian Produksi, 2002) adalah sebagai berikut:

1. Mekanisme pemenuhan atas permintaan. Permintaan terhadap suatu barang tidak dapat dipenuhi seketika bila barang tersebut tidak tersedia sebelumnya. Untuk menyiapkan barang ini diperlukan waktu untuk pembuatan dan pengiriman, maka adanya persediaan merupakan hal yang sulit dihindarkan.

2. Keinginan untuk meredam ketidakpastian. Ketidakpastian terjadi akibat permintaan yang bervariasi dan tidak pasti dalam jumlah maupun waktu kedatangannya, waktu pembuatan yang cenderung tidak konstan antara satu produk dengan produk berikutnya dan waktu tenggang (lead time) yang cenderung tidak pasti karena banyak faktor yang tidak dapat dikendalikan. Ketidakpastian ini dapat diredam dengan mengadakan persediaan.

3. Keinginan melakukan spekulasi yang bertujuan mendapatkan keuntungan besar dari kenaikan harga di masa mendatang.

Efisiensi produksi dapat ditingkatkan melalui pengendalian sistem persediaan. Efisiensi ini dapat dicapai bila fungsi persediaan dapat dioptimalkan. Adapun beberapa fungsi persediaan (Teguh Baroto, Perencanaan dan Pengendalian Produksi, 2002) adalah sebagai berikut:

1. Fungsi Independensi

Persediaan bahan diadakan agar departemen-departemen dan proses individual terjaga kebebasannya. Persediaan barang jadi diperlukan untuk memenuhi permintaan pelanggan yang tidak pasti. Permintaan pasar tidak dapat diduga dengan tepat, demikian pula dengan pasokan dari pemasok. Seringkali kedua hal tersebut meleset dari perkiraan, sehingga persediaan harus mencukupi untuk memastikan kelancaran produksi.

2. Fungsi Ekonomis

Seringkali dalam kondisi tertentu, memproduksi dengan jumlah produksi tertentu (lot) akan lebih ekonomis daripada memproduksi secara berulang atau sesuai permintaan. Penyimpanan dalam jumlah besar dengan pertimbangan adanya diskon atas pembelian bahan, diskon atas kualitas untuk dipergunakan dalam proses konversi, serta didukung kapasitas yang memadai akan lebih ekonomis.

3. Fungsi Antisipasi

Fungsi ini diperlukan untuk mengantisipasi perubahan permintaan atau pasokan. Seringkali perusahaan mengalami kenaikan permintaan setelah dilakukan program promosi. Untuk memenuhi hal ini diperlukan persediaan produk agar tidak terjadi stock out. Keadaan lain adalah ketika suatu saat diperkirakan pasokan bahan baku akan mengalami kekurangan. Untuk itu, tindakan menimbun persediaan bahan baku merupakan suatu tindakan yang paling rasional.

4. Fungsi Fleksibilitas

Persediaan barang setengah jadi (work in process) akan menjadi faktor penolong kelancaran proses operasi manakala terjadi kerusakan salah satu tahapan dari proses produksi yang terdiri dari beberapa tahapan proses operasi. Hal lain adalah ketika terjadi pemeliharaan fasilitas produksi yang akan menghentikan proses produksi sementara, maka persediaan barang jadi diperlukan untuk menutupi kekurangan output produksi pada waktu tersebut.

2.1.3 Jenis-Jenis Persediaan

Pada umumnya persediaan menurut Assauri (2004) terbagi menjadi lima kategori, yaitu sebagai berikut:

1. Persediaan Bahan Baku (Raw material stocks)

Persediaan bahan baku yaitu persediaan barang-barang berwujud yang digunakan dalam proses produksi, yang diperoleh dari sumber-sumber

alam ataupun dibeli dari supplier atau perusahaan yang menghasilkan bahan baku bagi perusahaan yang menggunakannya.

2. Persediaan Bagian Produk atau Parts yang Dibeli (Purchased parts/Compenent stock)

Persediaan bagian produksi atau parts yang dibeli dari perusahaan lain, yang dapat secara langsung dirakit dengan part lain, tanpa melalui proses produksi sebelumnya.

3. Persediaan Bahan-bahan Pembantu (Supplies Stock)

Persediaan bahan-bahan pembantu yaitu persediaan bahan-bahan yang diperlukan dalam proses produksi untuk membantu berhasilnya produksi atau yang dipergunakan dalam bekerjanya suatu perusahaan, tetapi tidak merupakan bagian atau komponen dari barang jadi.

4. Persediaan Barang Setengah Jadi (Work in Progress)

Persediaan barang setengah jadi yaitu persediaan barang-barang yang keluar dari tiap-tiap bagian dalam satu pabrik atau bahan-bahan yang telah diolah menjadi suatu bentuk, tetapi diproses kembali untuk kemudian menjadi barang jadi.

5. Persediaan Barang Jadi (Finished goods stock)

Persedian barang jadi yaitu persediaan barang-barang yang telah selesai diproses atau diolah dalam pabrik dan siap untuk dijual pada pelanggan. Sedangkan menurut Indrajit dan Djokopranoto (2003) barang-barang dalam proses produksi dapat dibagi menurut beberapa sudut pandang sebagai berikut:

1. Menurut Jenisnya

a. Barang Umum (General Material)

Barang yang banyak macamnya, pemakainnya tidak tergantung dari peralatan, harganya relatif kecil, dan penentuan kebutuhannya relatif lebih gampang.

b. Suku Cadang (Spare Parts)

Barang jenis ini sangat banyak macamnya, biasanya harganya lebih mahal, pemakaiannya tergantung dari peralatan, dan penentuan kebutuhannya lebih sulit.

2. Menurut Harganya

a. Barang Berharga Tinggi (High Value Items)

Barang ini biasanya berjumlah sekitar 10% dari jumlah item persediaan, namun jumlah nilainya mewakili sekitar 70% dari seluruh nilai persediaan. Oleh sebab itu, diperlukan tingkat pengawasan yang sangat tinggi.

b. Barang Berharga Menengah (Medium Value Items)

Barang ini biasanya berjumlah 20% dari item persediaan, dan jumlah nilainya juga sekitar 20% dari jumlah persediaan, sehingga memerlukan tingkat pengawasan yang biasa saja.

c. Barang Berharga Rendah (Low Value Items)

Berlawanan dengan barang yang berharga tinggi, jenis barang ini biasanya berjumlah 70% dari seluruh pos persediaan, namun nilai

harganya hanya mewakili 10% saja dari seluruh nilai persediaan, sehingga hanya memerlukan tingkay pengawasan yang rendah. 3. Menurut Frekuensi Penggunaannya

a. Barang yang Pemakainnya Cepat (Fast Moving Items)

Frekuensi penggunaan dari barang ini dalam 1 tahun cepat sekali dibandingkan dengan barang-barang lain, sehingga memerlukan frekuensi perhitungan pemesanan kembali yang lebih sering.

b. Barang yang Pemakainnya Lambat (Slow Moving Items)

Biasanya barang ini merupakan barang0barang yang jarang digunakan, sehingga frekuensi pemesanan kembalinya tidak sering. 2.1.4 Biaya Persediaan

Biaya persediaan adalah semua pengeluaran dan kerugian yang timbul sebagai akibat dari persediaan. Biaya-biaya tersebut antara lain:

a. Biaya Pemesanan (Ordering Cost)

Biaya yang dikeluarkan sehubungan dengan kegiatan pmesanan barang, sejak dari penempatan pemesanan sampai tersedianya barang di gudang.

b. Biaya Penyimpanan (Holding Cost)

Biaya yang timbul dalam penyimpanan persediaan, sperti biaya sewa gudang, biaya administrasi, biaya listrik, biaya kerusakan, kehilangan atau penyusutan barang selama penyimpanan.

Merupakan biaya pengeluaran yang timbul dalam menyiapkan mesin dan peralatan yang digunakan untuk proses produksi.

d. Biaya Kekurangan Material (Stock Out Cost)

Biaya ini timbul akibat tidak tersedianya barang pada waktu yang diperlukan. Dalam perusahaan manufaktur, biaya ini merupakan biaya yang timbul akibat terhentinya proses produksi akibat tidak adanya bahan yang diproses, yang antara lain meliputi biaya kehilangan waktu produksi bagi mesin dan karyawan.

2.1.5 Sistem Persediaan

Sistem persediaan adalah suatu mekanisme mengenai bagaimana mengelola masukan-masukan yang sehubungan dengan persediaan menjadi output, dimana untuk itu diperlukan umpan balik agar output memenuhi standar tertentu.

Secara kualitatif, variabel keputusan dalam pengandalian sistem persediaan adalah sebagai berikut:

1. Berapa banyak jumlah barang yang akan dipesan atau dibuat? 2. Kapan pemesanan atau pembuatan harus dilakukan?

3. Berapa jumlah persediaan pengaman? 4. Bagaimana mengendalikan persediaan?

Sedangkan secara kualitatif, variabel keputusan dalam pengandalian sistem persediaan adalah sebagai berikut:

1. Jenis barang apa yang dimiliki? 2. Dimana barang tersebut berada?

4. Siapa saja yang menjadi pemasok masing-masing item?

Tujuan dari sistem persediaan adalah menetapkan dan menjamin tersedianya produk jadi, barang dalam proses, komponen, dan bahan baku secara optimal, dalam kuantitas dan waktu yang optimal juga. Kriteria optimal adalah minimasi biaya total yang terkait dengan persediaan, yaitu biaya penyimpanan, biaya pemesanan, dan biaya kekurangan persediaan.

2.1.6 Pengendalian Persediaan

Pengendalian persediaan merupakan proses pengendalian yang dilakukan untuk memperoleh kualitas dan jumlah yang tepat dari bahan-bahan yang tersedia pada waktu yang dibutuhkan dengan biaya yang minimum untuk meningkatkan keuntungan perusahaan.

Pengendalian persediaan berguna untuk menjamin ketersediaan barang pada tingkat yang optimal agar produksi berjalan dengan lancar dan biaya persediaan seminimal mungkin. Dalam rangka mencapai tujuan tersebut, pengendalian persediaan mengadakan perencanaan bahan-bahan apa saja yang dibutuhkan baik jumlah ataupun jenis yang sesuai dengan kebutuhan untuk produksi, kapan pemesanan dilakukan, dan seberapa besar pemesanan yang optimal.

2.2. Proses Penentuan Kebutuhan

Pada dasarnya proses penentuan kebutuhan material dikategorikan menjadi dua aktivitas utama, yaitu: (1) pelayanan pesanan (order service) untuk material yang sudah pasti dipesan, dan (2) peramalan permintaan (forecating) untuk material yang bersifat tidak pasti.

Dalam tulisan ini penulis akan menggunakan model peramalan sebagai acuan untuk memperkirakan kebutuhan bahan baku. Hal ini dikarenakan kebutuhan Pahat ISO 6 untuk tahun mendatang belum bisa dipastikan jumlahnya. 2.2.1 Definisi Peramalan

Peramalan adalah proses untuk memperkirakan berapa kebutuhan di masa mendatang yang meliputi kebutuhan dalam ukuran kuantitas, kualitas, waktu, dan lokasi yang dibutuhkan dalam rangka memenuhi permintaan barang ataupun jasa.

Peramalan permintaan adalah usaha untuk mengetahui jumlah produk atau sekelompok produk dimasa yang akan datang satu kendala satu set tertentu (Suad Husnan, Studi Kelayakan Proyek, 1999)

Spryros, Markidakis dan Stepen C, Wheel Rigde (1994) definisi peramalan adalah suatu proses untuk memperkirakan suatu peristiwa yang akan datang berdasarkan data yang lampau. Data-data yang dikumpulkan dihubungkan secara sistematis dalam suatu cara yang ditetapkan untuk mendapatkan nilai perkiraan (exception value) pada periode yang akan datang.

Peramalan merupakan usaha melihat kedepan menentukan arah tindakan yang terlebih dahulu menatap lingkungan luar, menilai kekuatan dan kelemahan baik masa lalu maupun sekarang, mengkaji kesempatan dan hambatan, sebagai dasar penentuan tujuan, strategi, kebijakan dan taktik dalam bidang pemasaran, produksi dan keuangan (Dr, sukanto reksohadiprojo, M.com, 1995).

Kegiatan peramalan permintaan tidaklah dapat diartikan sebagai kegiatan yang bertujuan untuk mengukur permintaan dimasa yang akan datang secara pasti,

melainkan sekedar usaha untuk mengurangi kemungkinan hal yang berlawanan antara yang terjadi dimasa datang dengan hasil peramalan.

Kapan saja kebijakan dibuat mengenai masa yang akan datang, maka setidak-tidaknya peramalan termasuk mendasari kebijakan tersebut. Hal ini dapat ditetapkan dan dipastikan bahwa peramalan yang direncanakan lebih berharga dan lebih teliti daripada peramalan berdasarkan intuisi atau tanpa adanya peramalan. (Biegel, E. John, Pengendalian Produksi Suatu Pendekatan Kuantitatif, Akademia Presindo, Jakarta, 1992)

Peramalan mungkin tidak selalu dibutuhkan dalam kondisi permintaan pasar yang stabil, karena perubahan permintaannya relatif kecil. Tetapi peramalan akan sangat dibutuhkan bila kondisi keadaan pasar bersifat kompleks dan dinamis.

Dalam kondisi pasar bebas, permintaan pasar lebih banyak bersifat kompleks dan dinamis karena permintaan tersebut akan bergantung kepada keadaan sosial, ekonomi, politik, aspek teknologi, produk pesaing dan produk substitusi. Oleh karena itu, peramalan yang akurat merupakan informasi yang sangat dibutuhkan dalam pengambilan keputusan manajemen.

2.2.2 Fungsi dan Tujuan Peramalan

Bila ramalan telah dibuat (dan hal ini menjadi suatu kesimpulan yang terdahulu yang akan menjadi kenyataan), suatu manfaat dan tujuan harus dapat diperoleh dan dipersiapkan, sehingga dapat mempengaruhi sifat ramalan. Dalam hal ini terdapat tiga tujuan dari peramalan, yakni:

b. Menentukan perencanaan jangka menengah untuk produk yang ada untuk diproduksi dengan fasilitas yang ada.

c. Menentukan penjadwalan jangka pendek dari produk yang ada untuk diproduksi dengan peralatan yang ada.

2.2.3 Jenis-Jenis Peramalan

Dalam hubunganya dengan horison waktu, peramalan dapat diklasifikasikan ke dalam tiga kelompok, yaitu:

a. Peramalan Jangka Panjang, umumnya 2 sampai 10 tahun. Peramalan ini digunakan untuk perencanaan produk dan perencanaan sumberdaya. b. Peramalan Jangka Menengah, umumnya 1 sampai 24 bulan. Peramalan

ini lebih khusus dibandingkan peramalan jangka panjang, biasanya digunakan untuk menentukan aliran kas, perencanaan produksi, dan penentuan anggaran.

c. Peramalan Jangka Pendek, umumnya 1 sampai 5 minggu. Peramalan ini digunakan untuk mengambil keputusan dalam hal perlu tidaknya lembur, penjadwalan kerja, dan keputusan kontrol jangka pendek lainnya.

2.2.4 Metode Peramalan

Dalam sistem peramalan, penggunaan berbagai metode peramalan akan memberikan nilai ramalan yang berbeda dan derajat dari galat peramalan (Forecast Error) yang berbeda pula. Salah satu seni dalam melakukan peramalan

adalah memilih model peramalan terbaik yang mampu mengidentifikasi dan menanggapi pola aktivitas historis data.

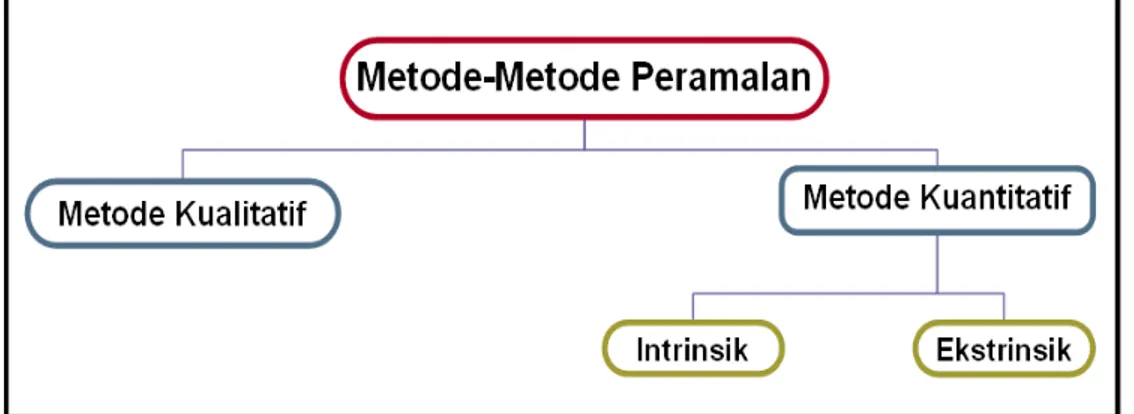

Pada dasarnya semua metode peramalan memiliki ide yang sama, yaitu menggunakan data-data masa lalu untuk memperkirakan atau memproyeksikan data di masa yang akan datang. Secara umum, peramalan diklasifikasikan menjadi macam, yaitu: (1) Metode Kualitatif, dan (2) Metode Kuantitatif. Selanjutnya metode kuantitatif dibedakan menjadi dua bagian utama, yaitu: (a) intrinsik, dan (b) ekstrinsik. Penggolongan metode-metode tersebut dapat dilihat pada gambar berikut ini:

Gambar 2.1. Penggolongan Metode-Metode Peramalan A. Metode kualitatif.

Metode peramalan kualitatif lebih menekankan pada keputusan-keputusan hasil diskusi, pendapat pribadi seseorang, dan intuisi dari orang-orang yang ahli alam bidang pekerjaannya. Meskipun kelihatanya kurang ilmiah tetapi dapat memberikan hasil yang baik. Peramalan subyektif ini akan diwakili oleh metode delphi dan metode penelitian pasar.

1. Metode Delphi

Metode ini merupakan cara sistematis, untuk mendapatkan keputusan bersama dari suatu kelompok yang terdiri dari para ahli dan berasal dari disiplin yang berbeda. Kelompok ini tidak bertemu secara bersama dalam suatu forum untuk berdiskusi, tetapi merka diminta pendapatnya secara terpisah dan tidak boleh saling berunding. Hal ini dilakukan untuk menghindari pendapat yang bias karena pengaruh kelompok. Pendapat yang berbeda secara signifikan dari ahli yang lain dalam kelompok tersebut akan ditanyakan lagi kepada yang bersangkutan, sehingga diperoleh angka estimasi pada interval tertentu yang dapat diterima. Metode delphi ini dipakai dalam peramalan teknologi yang sudah digunakan pada pengoperasian jangka panjang. Selain itu, metode ini juga bermamfaat dalam pengembangan produk baru, pengembangan kapasitas produksi, penerobosan kesegmen pasar baru dan strategi keputusan bisnis lainnya. 2. Analogi Sejarah (Historical Analogy)

Metode ini digunakan untuk meramal dalam periode waktu jangka pendek dan panjang. Hasil yang diperleh mempunyai tinggkat ketelitian yang cukup baik dan biaya yang dikeluarkan cukup tinggi. Metode ini mencoba menganalisa dengan membuat formulasi model barang yang akan diramalkan.

3. Metode Penelitian Pasar (Market Research)

Metode ini mengumpulkan dan menganalisa fakta secara otomatis pada bidang yang berhubungan dengan pemasaran. Salah satu teknik utama

dalam penelitian pasar ini adalah survei konsumen. Survei konsumen akan memberikan informasi mengenai selera yang diharapkan konsumen, dimana informasi tersebut diperoleh dari sampel dengan kuesioner. Penelitian pasar sering digunakan dalam merencanakan produk baru, sistem periklanan, dan promosi yang tepat. Hasil dari penelitian pasar ini kadang-kadang juga dipakai sebagai dasar peramalan permintaan produk baru.

B. Metode Kuantitatif

Pada metode ini, suatu set data historis (masa lalu) digunakan untuk mengekstrapolasi (meramalkan) permintaan masa depan. Peramalan kuantitatif merupakan prosedur peramalan yang mengikuti aturan matematis dan statistik dalam menunjukan hubungan antara permintaan dengan satu atau lebih variable yang mempengaruhinya. Peramalan obyektif terdiri dari 2 metode, yaitu metode intristik dan metode ektrinsik.

1. Metode Intrinsik (Time Series)

Metode ini hanya membuat peramalan berdasarkan proyeksi permintaan historis tanpa mempertimbangkan faktor-faktor eksternal yang mempengaruhi besarnya permintaan. Metode ini cocok untuk peramalan jangka pendek pada kegiatan produksi, dimana dalam mengendalikan produksi dan persediaan bahan baku perusahaan harus melibatkan banyak item yang berbeda. Hal ini tentu membosankan sehingga membutuhkan metode-metode peramalan yang mudah dan murah. Metode intrinsik diwakili oleh analisis deret waktu.

Analisis deret waktu sangat tepat dipakai untuk meramalkan permintaan yang pola permintaan di masa lalunya cukup konsisten dalam periode waktu yang lama. Analisis deret waktu didasarkan pada asumsi bahwa deret waktu terdiri dari komponen-komponen Trend (T), Siklus/Cycle (C) , Pola Musiman/Season (S) , Variasi Acak/Random (R) yang menunjukkan suatu pola tertentu. Komponen-komponen tersebut dipakai sebagai dasar dalam membuat persamaan matematis.

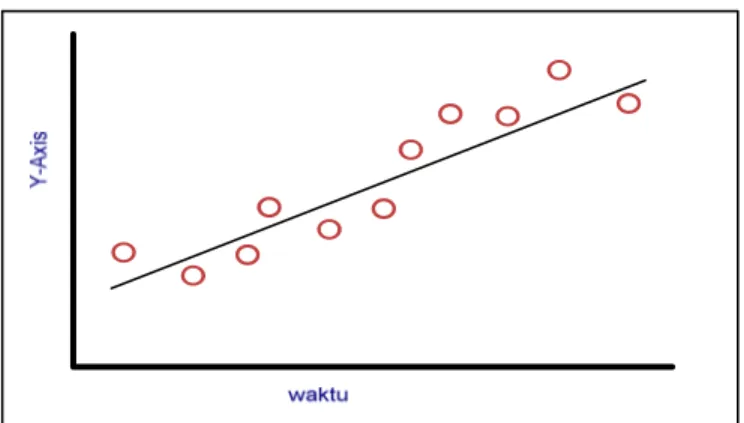

a. Pola Kecenderungan/Trend (T)

Trend merupakan sifat dari permintaan di masa lalu terhadap waktu terjadinya, apakah permintaan tersebut cenderung naik, turun atau konstan. Pola trend adalah apabila data permintaan menunjukan pola kecenderungan gerakan penurunan atau kenaikan jangka panjang. Data yang kelihatannya berfluktuasi, apabila dilihat pada rentang waktu yang panjang akan dapat ditarik suatu garis maya yang menunjukan kenaikan atau penurunan. Peramalan yang sesuai adalah metode trend linier, exponential smoothing atau double exponential smoothing.

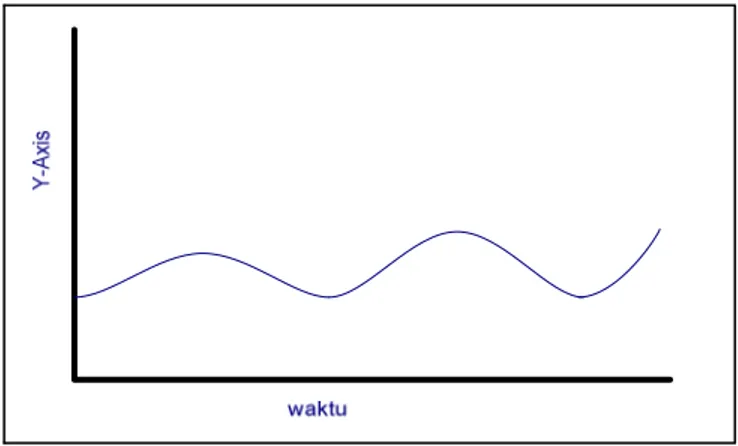

b. Pola Siklis/Cycle (C)

Pola ini berguna untuk peramalan jangka menengah dan jangka panjang, dimana permintaan suatu produk dapat memiliki siklus yang berulang secara periodik, biasanya lebih dari satu tahun sehingga tidak perlu dimasukkan dalam peramalan jangka pendek. Pola data yang dihasilkan oleh data siklis akan membentuk pola sinusoid atau gelombang. Peramalan yang sesuai adalah metode moving average, weight moving average, dan exponential smoothing.

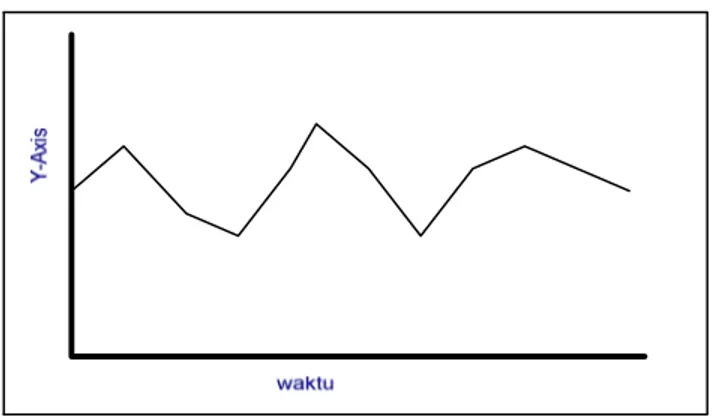

Gambar 2.3. Fluktuasi Permintaan Berpola Siklis c. Pola Musiman/Season (S)

Pola ini mengalami fluktuasi permintaan dimana suatu produk dapat naik turun disekitar garis trend dan biasanya berulang dalam interval waktu satu tahun. Pola ini biasanya disebabkan oleh faktor cuaca, musim libur panjang, dan hari raya keagamaan yang berulang setiap periodik. Peramalan yang sesuai adalah metode winter, moving average, atau weight moving average.

Gambar 2.4. Fluktuasi Permintaan Berpola Musiman d. Pola Acak/Random (R)

Pola ini terjadi bila fluktuasi data permintaan dalam jangka panjang tidak dapat digambarkan oleh ketiga macam pola lainnya. Variasi acak diperlukan dalam rangka menentukan persediaan pengaman untuk mengantisipasi kekurangan persediaan bila terjadi lonjakan permintaan, biasanya dipengaruhi karena faktor-faktor bencana alam, bangkrutnya perusahaan pesaing dan kejadian lainnya yang tidak mempunyai pola tertentu. Tidak ada metode peramalan yang direkomendasikan untuk pola ini. Hanya saja, tingkat kemampuan seorang analis peramalan sangat menentukan dalam pengambilan keputusan mengenai pola data.

2. Metode Ekstrinsik.

Metode ini mempertimbangkan faktor-faktor eksternal yang mungkin dapat mempengaruhi besarnya permintaan di masa yang akan datang dalam model peramalannya. Metode ini lebih cocok untuk peramalan jangka panjang karena dapat menunjukan hubungan sebab akibat yang jelas dalam hasil peramalanya sehingga disebut metode kausal dan dapat memprediksi titik-titik perubahan. Kelemahan dari metode ini adalah dalam hal mahalnya biaya aplikasi dan frekuensi perbaikan hasil peramalan yang rendah karena sulitnya menyediakan informasi perubahan faktor-faktor eksternal yang terukur. Metode ekstrinsik banyak dipakai untuk peramalan pada tingkat agregat. Metode ini akan diwakili oleh metode regresi.

2.2.5 Teknik-Teknik Peramalan Metode Time Series

A. Metode Peramalan Konstan

Jika peramalan cenderung konstan tetapi memiliki variasi acak maka fungsi peramalan konstan sangat cocok untuk digunakan. Fungsi peramalan untuk fungsi konstan (John E. Biegle, Pengendalian Produksi: 1992) adalah:

n y y

y'= =

∑

x dimana:y’ = y = Permintaan rata-rata n = Jumlah periode

B. Metode Peramalan Trend Linier

Pola pada persamaan linier diestimasi dengan menggunakan persamaan regresi (John E. Biegle, Pengendalian Produksi: 1992) adalah:

t

b

a

y

'

=

+

.

a dan b di dapat dari:

2 1 i i1 i 2 i 1 1 1 1 i i t t n t n b

∑

∑

∑

∑

∑

= = = = = − − = n n n i i n i n i t y y , dan X b Y a = − dimana: n t X =∑

dan ( ) n y Y =∑

t a dan b = koefisien n = periode y = permintaan nyata t = waktuC. Metode Peramalan Siklus

Jika kita mengaggap permintaan menjadi suatu siklus dan bervariasi secara musiman kita dapat menyusun suatu fungsi trigonometrik (John E. Biegle, Pengendalian Produksi: 1992) dalam bentuk sebagai berikut:

t N c t N b a y'= + cos2π + sin2π

Dimana N adalah jumlah periode per siklus, sedangkan determinan untuk menentukan konstanta-konstanta adalah:

0 2 sin 2 sin . 2 cos 2 sin 2 sin 2 sin . 2 cos 2 cos 2 cos 2 cos 2 sin 2 cos 2 sin 2 cos 1 ' ' 2 2 =

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

∑

t N t N t N t N t N y t N t N t N t N t N y t N t N n y t N t N K π π π π π π π π π π π π π πBagaimanapun, dalam hal ini, kita ingin membatasi pertimbangan kita kepada suatu jumlah siklus dengan bilangan bulat. Jadi, kita mempunyai n = IN (I adalah bilangan bulat > 1). Hal ini dapat dilihat bahwa beberapa elemen dalam persamaan determinan diatas akan selalu mempunyai nilai yang sama (tanpa memperhatikan N dan n). Elemen tersebut adalah:

-

∑

cos2 t=0 N π -∑

sin2 t=0 N π -∑

cos2 .sin2 t=0 N t N π π -∑

t N π 2 sin2 =0 -∑

t N π 2 cos2 =0Jika nilai-nilai dari elemen-elemen tersebut dimasukkan dalam determinasi diatas Kita mendapatkan:

0 2 0 0 2 sin 0 2 0 2 cos 0 0 2 sin 2 cos 1 ' ' =

∑

∑

∑

n t N y n t N y n y t N t N Kπ

π

π

π

Perhitungan standart error of estimate pada metode siklus dengan derajat kebebasan f sama dengan 3.

D. Metode Rata-rata bergerak (Moving Average)

Metode ini menggunakan sejumlah data aktual permintaan yang baru untuk membangkitkan nilai ramalan untuk permintaan di masa mendatang. Metode rata-rata bergerak akan efektif diterapkan apabila diasumsikan bahwa permintaan pasar terhadap produk akan tetap stabil sepanjang waktu. Tujuan utama teknik Moving Average adalah untuk mengurangi atau menghilangkan varisai acak permintaan dalam hubungannya dengan waktu. Disebut rata-rata bergerak karena begitu setiap data aktual permintaan baru deret waktu tersedia, maka data waktu aktual permintaan yang paling terdahulu akan dikeluarkan dalam perhitungan, kemudian

nilai suatu rata-rata baru akan dihitung. Bentuk umum persamaan dari metode rata-rata bergerak:

dimana:

MA = Moving Average

At = Permintaan Aktual pada periode t

N = Jumlah data permintaan yang dilibatkan dalam perhitungan MA E. Metode Pemulusan Eksponensial (Exponential Smoothing)

Kelemahan teknik moving average dalam kebutuhan akan data-data masa lalu yang cukup banyak dapat diatasi dengan teknik pemulusan eksponensial. Metode peramalan pemulusan eksponensial bekerja hampir serupa dengan alat thermostat, di mana apabila galat ramalan (forecast error) adalah positif, yang berarti nilai aktual permintaan lebih tinggi dari pada nilai ramalan (A-F>0), maka model pemulusan eksponensial akan secara otomatis meningkatkan nilai ramalan. Sebaliknya apabila galat ramalan (forecast error) adalah negatif, yang berarti nilai aktual permintaan lebih rendah dari pada nilai ramalan (A-F<0), maka pemulusan eksponensial akan secara otomatis menurunkan nilai ramalan. Proses penyesuaian ini berlangsung terus menerus kecuali galat ramalan telah mencapai nol. Kenyataan inilah yang mendorong peramal (forecaster) lebih suka menggunakan model pemulusan eksponensial. Apabila pola historis dari aktual permintaan bergejolak atau tidak stabil dari waktu ke waktu.

Peramalan menggunakan model pemulusan eksponensial dilakukan berdasarkan formula sebagai berikut:

(

t t)

t

t F X F

F+1= +α −

Di mana Ft+1 adalah ramalan untuk periode berikutnya,

α

adalah faktor perataan (0<α

<1), dan X adalah permintaan berdasarkan pengalaman t sebelumnya pada periode ke t.Permasalahan umum yang dihadapi apabila menggunakan model pemulusan eksponensial adalah memilih konstanta pemulusan, α, yang diperkirakan tepat. Nilai konstanta pemulusan α dapat dipilih di antara nilai 0 dan 1, karena berlaku: 0<α<1. Bagaimanapun juga untuk penetapan nilai α yang diperkitakan tepat, dapat menggunakan panduan berikut:

- Apabila pola historis dari data aktual permintaan sangat bergejolak atau tidak stabil dari waktu ke waktu, dapat memilih nilai α yang mendekati satu. Biasanya dipilh nilai α = 0,9; namun dapat pula mencoba nilai-nilai

α yang lain yang mendekati satu, katakanlah : α = 0,85; 0,95; 0,99, dan lain-lain, tergantung pada sejauh mana gejolak dari nilai data itu. Semakin bergejolak, nilai α yang dipilih harus semakin tinggi menuju ke nilai satu.

- Apabila nilai historis dari data aktual permintaan tidak berfluktuasi atau relatif stabil dari waktu ke waktu, kita memilih nilai α yang mendekati nol. Biasanya dipilih nilai α = 0,1; namum dapat pula mencoba nilai-nilai

tergantung pada sejauh mana kestabilan dari data tersebut. Semakin stabil nilai α yang dipilih harus semakin kecil menuju ke nilai nol.

- Metode lain yang dapat dipakai adalah memilih nilai α berdasarkan nilai n yang dilibatkan dalam teknik MA. Metode ini hanya dapat diterapkan oleh perusahaan yang telah lama menggunakan teknik MA dengan nilai n yang cukup memadai. Rata-rata usia data dengan teknik MA = n-½, sedangkan rata-rata usia data dengan teknik ES = 1-α/α. Untuk menghitung nilai α dalam hubungannya dengan n adalah dengan membuat persamaan sebagai berikut:

F. Metode Pemulusan Eksponensial dengan Unsur Musiman

Dalam situasi tertentu sering kali permintaan terhadap suatu produk industri dipengaruhi oleh faktor musiman yang berkaitan dengan fluktuasi periodik serta bersifat relatif konstan. Fluktuasi periodik ini biasanya dipengaruhi oleh faktor-faktor seperti: temperatur, curah hujan, hari raya keagamaan dan lain-lain. Sebagai misal, permintaan untuk produk payung mungkin akan meningkat pada saat musim hujan, dan relatif menurun pada saat musim kemarau dan sebagainya.

Proses umum dari permintaan musiman ini dapat dinyatakan dalam persamaan matematis sebagai berikut:

dimana:

Ft = Nilai ramalan untuk dengan pemulusan periode t Tt = Tren untuk periode t

ft = Nilai peramalan periode t

At = Nilai data aktual periode t

α = Konstanta pemulusan untuk rata-rata

β = Konstanta pemulusan untuk tren

Ft-1 = Nilai pemulusan sebelum periode t pemulusan

Tt-1 = Tren sebelum periode t pemulusan

dt = Faktor musiman

µ = Tingkat permintaan rata-rata

εt = Distribusi permintaan normal dengan mean nol

It = Indeks pada periode t

Dt = Permintaan pada periode t γ = Konstanta pemulusan

2.2.6 Ukuran Akurasi Hasil Peramalan

Ketelitian peramalan adalah suatu hal yang pokok dan perlu sekali. Ketelitian dan mengurangi kesalahan dalam ramalan dapat menghasilkan kebijakan yang menguntungkan perusahaan.

Metode peramalan time-series digunakan untuk peramalan yang realistic untuk masa datang, perlu dilakukan hal-hal sebagai berikut:

a. Membuat suatu gambaran permintaan dan waktu. (permintaan sebagai Y dan waktu sebagai X)

b. Menentukan teknik yang digunakan c. Menilai kesalahan perkiraan

d. Membuat suatu keputusan untuk menggunakan teknik tertentu berdasarkan pertimbangan yang ada.

Perbandingan kesalahan standart perkiraan dari semua bentuk peramalan telah dibuat lalu dipilih kesalahan standart yang terkecil. Kesalahan standart perkiraan didefinisikan sebagai berikut:

SEE =

(

)

(

n f)

y y − −∑

2 'SEE = Kesalahan standar perkiraan y = Jumlah permintaan

y’ = Jumlah permintaan hasil peramalan n = Jumlah periode

Ukuran ketepatan perlu digariskan seberapa baik metode peramalan dapat memproduksi data yang telah diketahui. Karena lingkungan berubah model mungkin menyimpang, penyimpangan metode hendaknya dapat ditenggang, bila penyimpangan terlalu besar metode lain perlu dicari dari perbendaharaan yang ada. Metode yang digunakan untuk menguji keakuratan metode peramalan (Dr. Sukanto Reksohadiprojo, M.Kom, 1995) adalah:

a. Rata-rata Deviasi Mutlak (Mean Absolute Deviation = MAD). MAD merupakan rata – rata kesalahan mutlak selama perioda tertentu tanpa memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan kenyataannya. Secara matematis, MAD dirumuskan sebagai berikut: MAD = n y y

∑

− ' dimana:y = Permintaan Aktual pada periode t y’ = Peramalan Permintaan pada perioda t n = Jumlah Perioda Peramalan yang terlibat

b. Rata-rata Kuadrat Kesalahan (Mean Square Error = MSE). MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan pada setiap perioda dan membaginya dengan jumlah perioda peramalan. Secara matematis, MSE dirumuskan sebagai berikut:

MSE =

(

)

n y

y '2

c. Rata-rata Kesalahan Peramalan (Mean Forecast Error = MFE). MFE sangat efektif untuk mengetahui apakah suatu hasil peramalan selama perioda tertentu terlalu tinggi atau terlalu rendah. MFE dihitung dengan menjumlahkan semua kesalahan peramalan selama perioda peramalan dan membaginya dengan jumlah perioda peramalan. Secara matematis, MFE dinyatakan sebagai berikut:

MFE =

(

)

n y y

∑

− 'd. Rata-rata Persen Kesalahan Absolut (Mean Absolute Percentage Error = MAPE). MAPE merupakan ukuran kesalahan relative, MAPE biasanya lebih berarti dibandingkan MAD karena MAPE menyatakan persentase kesalahan hasil peramalan terhadap permintaan actual selama perioda tertentu yang akan memberikan informasi persentase kesalahan terlalu tinggi atau terlalu rendah. Secara matematis, MAPE dinyatakan sebagai berikut:

MAPE =

∑

− y y y n ' 1002.2.7 Pemeriksaan dan Pengendalian Peramalan

Bentuk sederhana dari cara pengendali adalah peta pengendali secara statistik yang digunakan dalam pengendalian kualitas, yang dapat digunakan di mana terdapat suatu jumlah data yang minimum adalah peta rentang bergerak.

A. Peta Rentang Bergerak (Moving Range)

Peta rentang bergerak dirancang untuk membandingkan nilai yang diamati dengan yang diramalkan dari suatu permintaan. Selama periode dasar (periode yang dibuat untuk peramalan) peta rentang bergerak digunakan untuk memeriksa teknik peramalan dengan parameter-parameternya. Adapun parameter yang digunakan adalah sebagai berikut:

a. Rentang bergerak didefinisikan sebagai:

(

− ')

−(

−1− −1')

= yt yt yt ytMR

b. Rata-rata rentang bergerak didefinisikan sebagai:

1 − =

∑

n MR MRc. Batas-batas kontrol didefinisikan sebagai: MR

UCL=+2.66. MR LCL=−2.66.

Perubahan atau perbedaan yang digambarkan pada rentang bergerak adalah delta dari peramalan dan permintaan:

t t t

y

y

y

=

−

∆

'

Jika semua titik-titik MR yang diplot (digambarkan) masuk dalam batas-batas kendali, dapat dianggap bahwa persamaan peramalan tersebut benar dan aman. Peta kendali dapat digunakan untuk mengetahui perubahan yang terjadi dan dapat menentukan suatu persamaan peramalan dari data yang sesuai dengan sistem penyebab permintaan yang ada.

B. Pengujian Kondisi Tak Terkendali

Pengujian yang lebih meyakinkan untuk suatu kondisi tak terkendali adalah suatu titik diluar batas-batas tak terkendali. Terdapat pengujian lainnya yang kira-kira sama dengan kemungkinan. Salah satu yang ingin kita gunakan adalah rancangan yang menjadi jawaban terhadap suatu jumlah data yang minimum (ini adalah suatu hal yang pokok, oleh karena itu kita membuat data sangat lamban, dengan mempertimbangkan suasana yang dinamis sewaktu kita mengerjakannya). Pengujian-pengujian tersebut menghendaki agar kita membagi peta kendali tersebut ke dalam 6 daerah lebar yang sama.

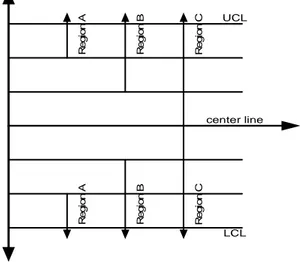

R e g io n A R e g io n B R e g io n C UCL center line LCL R e g io n A R e g io n B R e g io n C

Gambar 2.6. Kriteria Tak terkendali

Daerah A terdiri dari bagian sebelah luar kurang lebih 2/3

(

2,66MR)

MR77 , 1

= (di atas +1,77MR atau di bawah −1,77MR). Daerah B terdiri dari bagian sebelah luar 1/3

(

2,66MR)

=0,89MR (di atas +0,89MR atau dibawahMR 89 , 0

− ). Daerah C terdiri dari bagian di atas atau di bawah garis tengah. Pengujian untuk suatu kondisi tak terkendali adalah:

1. Dari tiga titik yang berturutan, apakah dua atau lebih terdapat dalam satu daerah A?

2. Dari lima titik berturutan, apakah empat atau lebih terdapat dalam satu daerah B?

3. Apakah derdapat delapan titik-titik yang berturutan pada salah satu sisi dari garis tengah?

Pengujian ini ditunjukan dalam gambar 2.6., suatu kondisi tak terkendali dengan kriteria yang terakhir ini menghendaki kegiatan yang sama sebagai suatu titik di sebelah luar batas-batas control. Bila kondisi out-of-control terjadi, maka tindakan yang bisa diambil adalah:

a. Perbaiki ramalan dengan mencakup data baru (sistem sebab baru). b. Tunggu evidence selanjutnya.

2.3. Perencanaan Kebutuhan Material

Dalam sebuah perusahaan industri, permintaan terhadap item-item produksi dapat dibedakan ke dalam dua tipe, yaitu: (1) permintaan yang tidak bergantung terhadap permintaan item lain (independent demand), dan (2) permintaan yang bergantung pada permintaan item lain.

Adapun salah satu metode yang digunakan untuk pengendalian material yang bersifat dependent demand dimana permintaannya cenderung discontinuous dan lumpy adalah Material Requirement System (MRP). Sistem tersebut sangat efektif untuk digunakan pada perusahaan yang dalam proses produksinya menggunakan banyak ragam bahan baku atau komponen.

2.3.1 Definisi Material Requirement System (MRP)

Menurut Teguh Baroto (Perencanaan dan Pengendalian Produksi, 2002) definisi dari MRP adalah suatu prosedur logis berupa aturan keputusan dan teknik transaksi berbasis komputer yang dirancang untuk menerjemahkan jadwal induk menjadi kebutuhan bersih untuk semua item. Sedangkan menurut Vincent Gasperz (PPIC Berdasarkan Sistem MRP II dan JIT, 2005) definisi MRP adalah metode penjadwalan untuk purchased planned orders dan manufactured planned orders.

Sistem MRP memiliki moto memperoleh material yang tepat, dari sumber yang tepat, untuk penempatan yang tepat, dan pada waktu yang tepat. Berdasarkan MPS yang diturunkan dari rencana produksi, suatu sistem MRP mengindentifikasikan item apa saja yang harus dipesan, berapa banyak kuantitas item yang harus dipesan, dan bilamana waktu memesan item itu.

2.3.2 Fungsi dan Tujuan MRP

MRP lebih daripada sekadar metode proyeksi kebutuhan-kebutuhan akan komponen individual dari suatu produk. Sistem MRP mempunyai tiga fungsi utama, yaitu: (1) kontrol tingkat inventori, (2) penugasan komponen berdasarkan urutan prioritas, dan (3) penentuan capacity requirement (kebutuhan kapasitas) pada tingkat yang lebih detil dari proses perencanaan pada rough-cut capacity requirements.

Beberapa kemampuan yang menjadi ciri utama dari sistem MRP, yaitu: 1. Menentukan kebutuhan pada saat yang tepat. Artinya menentukan

material harus tersedia untuk memenuhi permintaan atas produk akhir yang sudah direncanakan pada master production schedule.

2. Membentuk kebutuhan minimal untuk setiap item. Dengan diketahuinya kebutuhan akan finished goods, MRP dapat menentukan secara tepat sistem penjadwalan (berdasarkan prioritas) untuk memenuhi semua kebutuhan minimal setiap item komponen.

3. Menentukan implementasi rencana pemesanan. Memberikan indikasi kapan pemesanan atau pembatalan terhadap pesanan harus dilakukan, baik pemesanan yang diperoleh dari luar atau dibuat sendiri.

4. Menentukan penjadwalan ulang atau pembatalan atas suatu jadwal yang sudah direncanakan. Apabila kapasitas yang ada tidak mampu memenuhi pesanan yang dijadwalkan pada waktu yang diinginkan, maka MRP dapat memberikan indikasi untuk melakukan rencana penjadwalan ulang dengan menentukan prioritas pesanan yang realistis. Jika penjadwalan masih tidak memungkinkan untuk memenuhi pesanan, berarti perusahaan tidak mampu memenuhi permintaan konsumen, sehingga perlu dilakukan pembatalan atas pesanan konsumen tersebut.

Sedangkan tujuan MRP adalah menentukan kebutuhan dan jadwal untuk pembuatan komponen-komponen dan subassembling atau pembelian material untuk memenuhi kebutuhan yang telah ditetapkan sebelumnya oleh MPS. MRP menggunakan MPS untuk memproyeksikan kebutuhan akan component parts (jenis-jenis komponen). Kebutuhan tersebut akan dipengaruhi oleh On Hand

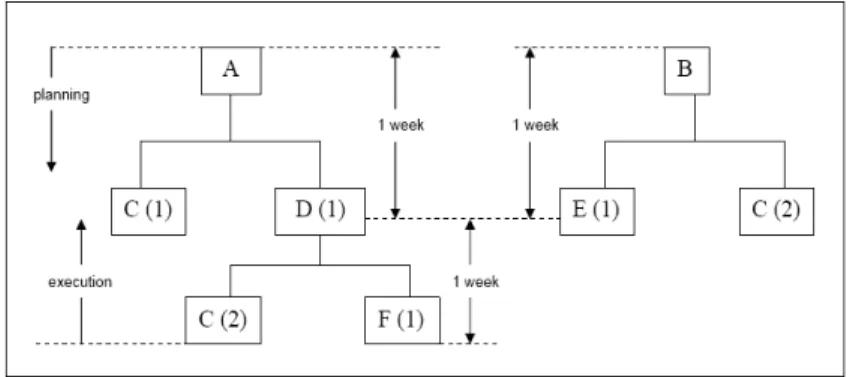

Inventory, OH (tingkat persediaan di tangan) dan Scheduled Receipts, SR (penerimaan terjadwal) berdasarkan time-phased (tahap waktu) sehingga lot-lot produksi dapat dijadwalkan untuk diproduksi atau diterima pada saat dibutuhkan. 2.3.3 Input MRP

Proses MRP membutuhkan lima sumber (input) informasi utama, yaitu: a. Master Production Schedule (MPS). Merupakan suatu pernyataan

definitive tentang produk akhir apa yang akan direncanakan perusahaan untuk diproduksi, berapa kuantitas yang dibutuhkan, pada waktu kapan dibutuhkan, dan bilama produk itu akan diproduksi.

b. Bill of Material (BOM). Termasuk Struktur Produk yang berisi informasi tentang hubungan antara komponen-komponen dalam suatu proses assembling. Informasi tersebut dibutuhkan dalam menentukan kebutuhan kotor dan kebutuhan bersih suatu komponen. Selain itu, struktur produk juga berisi informasi tentang “jumlah kebutuhan komponen” pada setiap tahap assembling dan “jumlah produk akhir” yang harus dibuat.

c. Item Master. Merupakan suatu file yang berisi informasi status tentang material, parts, subassemblies, dan produk-produk yang menunjukan kuantitas on-hand, kuantitas yang dialokasikan (allocated quantity), waktu tunggu yang direncanakan (planned lead times), lot size, safety stock, kriteria lot sizing, toleransi hasil, dan berbagai informasi penting lainnya yang berkaitan dengan suatu item.

d. Pesanan-pesanan (Orders). Informasi ini akan memberitahukan tentang berapa banyak item yang akan diperoleh dari work orders atau manufacturing orders dan purchase orders. Pesanan-pesanan tersebut dapat berbentuk pesanan yang telah dikeluarkan (released orders) atau pesanan yang masih berupa rencana (planned orders).

e. Kebutuhan-kebutuhan (Requirements). Informasi ini akan memberitahukan tentang berapa banyak kebutuhan bersih (net requirements) dan kebutuhan kotor (gross requirements) dari masing-masing item yang diperlukan.

Disamping informasi utama diatas, faktor-faktor perencanaan seperti: horizon perencanaan (planning horizon), Length of time buckets, dan frekuensi perencanaan ulang (replanning frequency) juga diperlukan untuk mengoperasikan sistem MRP.

2.3.4 Output MRP

Output dari perhitungan MRP adalah penentuan jumlah masing-masing BOM dari item yang dibutuhkan bersamaan dengan tanggal dibutuhkannya. Informasi ini digunakan untuk merencanakan pelepasan pesanan (order release)

untuk pembelian dan pembuatan sendiri komponen-komponen yang dibutuhkan. Pelepasan-pesanan yang direncanakan (planned order release, POR) secara otomatis dihasilkan oleh sistem komputer MRP bersmaan dengan pesanan-pesanan yang harus dijadwalkan kembali, dimodifikasi, ditangguhkan atau dibatalkan. Dengan cara ini, MRP menjadi suatu alat untuk perencanaan operasi bagi manajer produksi. Berdasarkan uraian diatas, output yang dapat diperoleh dari sistem MRP dapat kita rangkum sebagai berikut:

a. Memberikan catatan tentang jadwal pemesanan yang harus dilakukan atau direncanakan, baik dari pabrik sendiri atau dari suplier.

b. Memberikan indikasi bila diperlukan penjadwalan ulang. c. Memberikan indikasi untuk pembatalan atas pesanan. d. Memberikan indikasi tentang keadaan dari persediaan.

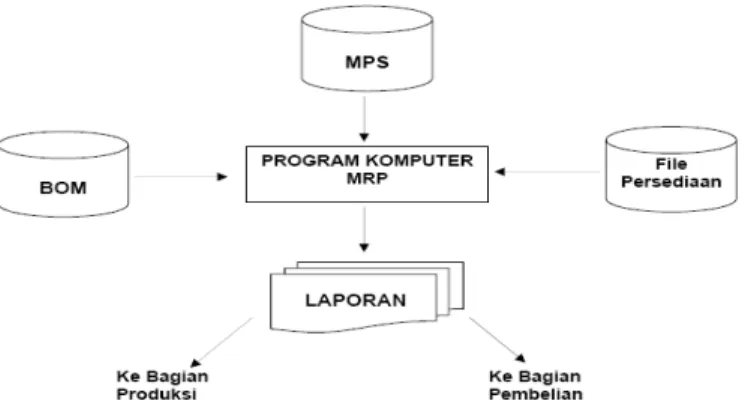

Input dan output dari sistem MRP tersebut dapat disimpan dan diproses secara terkomputerisasi. Hal ini disebabkan karena banyaknya data yang harus disimpan dan diproses, sehingga perhitungan secara manual akan menyulitkan dan membingungkan. Skematik diagram dari sistem MRP terkomputerisasi diberikan pada gambar berikut ini:

2.3.5 Pengolahan MRP

Sistem MRP memerlukan syarat pendahuluan dan asumsi-asumsi yang harus dipenuhi. Bila syarat pendahuluan dan asumsi-asumsi telah terpenuhi, maka MRP dapat diolah dengan beberapa langkah dasar sebagai berikut:

a. Netting (Perhitungan Kebutuhan Bersih). Net requirements (kebutuhan bersih) dihitung sebagai nilai dari gross requirements (kebutuhan kotor) minus scheduled receipts (penerimaan terjadwal) minus on-hand inventory (inventori di tangan). Kebutuhan bersih dianggap nol bila net requirements lebih kecil dari atau sama dengan nol.

b. Lotting (Penentuan Ukuran Lot). Tujuannya untuk menentukan besarnya pesanan individu yang optimal berdasarkan hasil dari perhitungan kebutuhan bersih. Metoda yang umum dipakai dalam prakteknya adalah Lot-for-Lot (L-4-L).

c. Lead Time Offsetting (Penentuan Waktu Pemesanan). Ditujukan agar kebutuhan komponen dapat tersedia tepat pada saat dibutuhkan dengan memperhitungkan lead time pengadaan komponen tersebut.

d. Exploding Planned Orders. Proses perhitungan kebutuhan kotor untuk tingkat item (komponen) pada level yang lebih rendah dari struktur produk yang tersedia.

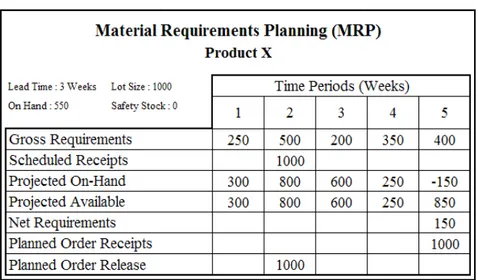

Tabel 2.1. Contoh MRP Sheet Report

Perhatikan tabel diatas, dari gambar tersebut dapat dijelaskan format-format yang terdapat dalam gambar tersebut, yaitu sebagai berikut:

1. Lead Time. Merupakan jangka waktu yang dibutuhkan sejak MRP menyarankan suatu pesanan sampai item yang dipesan tersebut siap untuk digunakan.

2. On Hand. Jumlah kuantitas dari item yang secara fisik ada di gudang. 3. Lot Size. Jumlah pesanan (order quantity) dari item yang harus dipesan

pada suatu waktu tertentu.

4. Safety Stock. Stok pengaman yang ditetapkan untuk mengatasi fluktuasi permintaan dan/atau penawaran.

5. Planning Horizon (Periode Perencanaan). Banyaknya waktu pada masa mendatang yang tercakup dalam perencanaan.

6. Gross Requirements. Merupakan total dari semua kebutuhan, termasuk kebutuhan yang diantisipasi (ancticipated requirements), untuk setiap periode waktu.

7. Projected On-Hand. Merupakan Projected Available Balance (PAB), dan tidak termasuk planned orders. Projected On-Hand dihitung berdasarkan rumus:

Beberapa catatan yang perlu diketahui adalah:

a. Baris projected on-hand tidak menggambarkan planned order receipts, tetapi hanya menunjukan scheduled receipts.

b. Jika sekali saja nilainya negatif maka akan terus menjadi negatif, kecuali jika telah muncul scheduled receipts yang menutupi kekurangan itu.

c. Net Requirements akan ditunjukan dalam nilai positif yang sesuai dengan pertambahan nilai negatif projected on-hand pada periode yang sama.

d. Apabila lot size tidak ditentukan, maka planned order receipts untuk satu periode akan identik dengan net requirements pada periode yang sama.

8. Projected Available. Kuantitas yang diharapkan ada dalam inventori pada akhir periode dan tersedia untuk penggunaan dalam periode selanjutnya. Projected Available dihitung berdasarkan formula berikut:

a. Projected Available adalah alternatif terhadap terhadap projected on-hand yang menggambarkan planned order receipts dan juga scheduled receipts.

b. Dalam catatan MRP yang seimbang, projected available seharusnya tidak pernah negatif sebab planned order release akan dibangun untuk menutupi kekurangan material yang diperkirakan akan terjadi. 9. Net Requirements. Merupakan kekurangan material yang

diproyeksikan untuk periode ini, sehingga perlu diambil tindakan ke dalam perhitungan planned order receipts agar menutupi kekurangan material pada periode itu. Net Requirements dihitung berdasarkan formula berikut ini:

Dimana allocations adalah item atau material yang telah dialokasikan untuk keperluan produksi spesifik untuk masa mendatang tetapi belum digunakan. Beberapa catatan yang perlu diperhatikan disini adalah: a. Apabila lot sizing digunakan, maka net requirements adalah prediksi

kekurangan material, sehingga perlu dimasukkan dalam perhitungan planned order receipts, dan tidak hanya menghitung kenaikan dalam nilai negatif yang ditunjukan dalam baris projected on-hand.

b. Apabila menggunakan fixed quantity lot size, dan bila ada net requirements, maka banyaknya kuantitas planned order receipts

akan mengambil salah satu nilai dari standard lot size atau actual net requirements, tergantung mana yang lebih besar.

c. Dalam kebanyakan kasus, planned order receipts akan melebihi besaran net requirements, sehingga memberikan beberapa kuantitas inventori disimpan sampai periode berikutnya.

d. Dalam keadaan rolling scheduled akan menjadi normal, yaitu bahwa besaran scheduled receipts adalah sama dengan kuantitas lot size, karena kuantitas itu telah dipesan.

10. Planned Order Receipts. Merupakan kuantitas pesanan pengisian kembali (peasanan manufakturing dan/atau pesanan pembelian) yang telah direncanakan untuk diterima pada periode tertentu guna memenuhi kebutuhan bersih (net requirements).

11. Planned Order Releases. Kuantitas planned orders yang ditempatkan atau dikeluarkan dalam periode tertentu, agar item yang akan dipesan tersebut akan tersedia pada saat dibutuhkan.

Proses penghitungan rencana material untuk setiap item dalam MRP terkadang disebut sebagai: record balancing. Proses balamcing terdiri dari perhitungan-perhitungan baris projected on-hand atau projected available dalam setiap periode dalam planning horizon untuk menjamin bahwa semua kekurangan material di masa yang akan datang dapat dipenuhi oleh planned orders. Semua nilai dari beginning on-hand, allocated quantity, dan safety stock dimasukkan dalam perhitungan.

Dalam perhitungan MRP terdapat beberapa hal yang harus diperhatikan, yaitu: (1) allocated stock harus dikurangkan dari beginning on-hand guna memberikan beginning balance available untuk perencanaan, (2) safety stock tidak dikurangkan dari beginning on-hand, dan (3) net requirements muncul apabila projected on-hand jatuh tepat atau dibawah dari kuantitas safety stock. 2.3.6 Lot Sizing

Permintaan (demand) atau gross requirement dalam sistem MRP bersifat diskrit, yaitu permintaan terjadi pada titik waktu (point of time) yang diskrit, artinya, permintaan hanya terjadi di setiap akhir perioda pada suatu horison perencanaan tertentu. Di antara kedua titik waktu yang berurutan, sama sekali tidak terjadi permintaan. Hal ini berbeda dengan permintaan yang bersifat kontinu, yaitu: permintaan terjadi sepanjang horison perencanaan dengan tingkat permintaan yang tetap. Untuk menentukan ukuran lot pada permintaan yang bersifat diskrit digunakan metoda berikut:

A. Metode Lot For Lot (LFL)

Metode Lot for Lot (LFL) mempunyai ide dasar menyediakan (memproduksi) sesuai dengan yang diperlukan saja, dengan jumlah persediaan yang diusahakan seminimal mungkin. Dalam metode ini, jumlah pesanan sesuai dengan jumlah sesungguhnya yang diperlukan (lot for lot) dan persediaan yang disimpan (safety stock) menjadi tidak ada, sehingga biaya yang ditimbulkan hanya berupa biaya penyimpanan saja.

Metode ini beresiko untuk tidak dapat memenuhi permintaan pelanggan, yaitu bilamana terjadi keterlambatan dalam pengiriman bahan baku yang dapat mengakibatkan terhentinya proses produksi.

B. Metode Period Order Quantity (POQ)

Metode ini merupakan pengembangan dari metode EOQ untuk permintaan yang tidak sama dalam beberapa periode. Rata-rata digunakan permintaan pada model EOQ untuk mendapatkan rata-rata jumlah barang setiap kali pesan. Angka ini selanjutnya dibagi dengan rata-rata jumlah permintaan per periode dan hasilnya akan dibulatkan kedalam angka integer. Angka terakhir menunjukan jumlah periode waktu yang dicakup dalam setiap kali pemesanan, yang dapat dihitung dengan menggunakan rumus:

dimana:

D = Jumlah kebutuhan bahan baku (unit/periode) S = Biaya pemesanan (rupiah/pesanan)

H = Biaya penyimpanan (rupiah/unit/periode) C. Metode Economic Order Quantity (EOQ)

EOQ adalah teknik pengendalian permintaan/pemesanan barang yang optimal dengan biaya inventori serendah mungkin. Jumlah biaya yang ditekan serendah mungkin adalah biaya penyimpanan dan biaya pemesanan. Dalam perhitungan dan pengendalian inventori sehubungan dengan EOQ model,

variasinya tergantung dari keadaan supply dan demand-nya. Variasi ini bisa meliputi saat stock-out, keadaan kebutuhan tetap, kebutuhan kapasitas lebih, ada masa tenggang (waktu penundan antara saat pemesanan dengan saat penerimaan), kebutuhan tidak tetap, potongan harga dan juga ketika ada aliran produk yang berkelanjutan.

Optimum order size dihitung dengan menganalisa total biaya (Total Cost). Total Cost pada suatu periode merupakan jumlah dari biaya pemesanan ditambah dengan biaya penyimpanan selama periode tertentu. Jika inventori level turun sampai ke reorder point, maka permintaan baru dilakukan dalam periode waktu tertentu yang dikenal sebagai lead time.

Dengan demikian: S = Biaya pemesanan

H = Biaya penyimpanan per unit per tahun D = Jumlah permintaan per tahun

Q = Optimum order size

D / Q = Jumlah pemesanan selama setahun Q / 2 = Rata-rata persediaan

Jika TC = (Q.H)/2 + (D.S)/Q, maka rumus untuk menentukan EOQ adalah:

D. Metode Fixed Order Quantity (FOQ)

Dalam metode ini, ukuran lot ditentukan secara subjektif dan dapat ditentukan berdasaarkan pengalaman atau intuisi. Tidak ada teknik yang dapat

dikemukakan untuk menentukan jumlah lot dalam metode ini. Kapasitas produksi selama lead time produksi dalam hal ini dapat digunakan sebagai dasar untuk menentukan besarnya lot.

Jumlah lot adalah tetap untuk periode-periode selanjutnya. Besarnya jumlah tersebut mencerminkan pertimbangan faktor-faktor luar, seperti peristiwa atau kejadian yang tidak dapat dihitung dengan teknik-teknik penentuan ukuran lot. Beberapa keterbatasan kapasitas atau proses yang harus dipertimbangkan antara lain: batas waktu rusak, pengepakan, penyimpanan, dan lain sebagainya.