commit to user

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG RAYON

DENGAN METODE C-CHART PADA PT. SOELYSTYOWATY KUSUMA

TEXTILE SRAGEN

TUGAS AKHIR

Diajukan untuk Memenuhi Syarat-syarat Mencapai Gelar Ahli Madya

Bidang Manajemen Bisnis

Oleh :

Umi Rohmiatun

NIM F3509081

PROGRAM STUDI DIPLOMA III MANAJEMEN BISNIS

FAKULTAS EKONOMI UNIVERSITAS SEBELAS MARET

commit to user ABSTRAK

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG RAYON

DENGAN METODE C-CHART PADA PT. SOELYSTYOWATY KUSUMA

TEXTILE SRAGEN

Umi Rohmiatun

F3509081

Pengendalian kualitas merupakan kegiatan yang perlu dilakukan oleh setiap perusahaan dalam kegiatan produksi. Dengan adanya pengendalian kualitas maka kualitas produk yang dihasilkan akan tetap terjaga. Penelitian ini dilaksanakan pada PT. SOELYSTYOWATY KUSUMA TEXTILE yang memproduksi benang rayon. Rumusan masalah yang diambil adalah 1) Berapakah batas pengendalian atas (UCL), dan batas pengendalian bawah (LCL) kerusakan produk benang rayon dengan metode C-chart ? 2) Berapakah rata-rata kerusakan produk benang rayon? 3) Faktor-faktor apa saja yang menjadi penyebab kerusakan produk benang rayon?. Tujuan dari penelitian ini adalah 1) Untuk mengetahui batas pengendalian atas (UCL), dan batas pengendalian bawah (LCL) kerusakan produk benang rayon dengan metode C-chart, 2) Untuk mengetahui rata-rata kerusakan produk benang rayon dengan metode C-chart, 3) Untuk mengetahui faktor-faktor penyebab kerusakan produk benang rayon.

Metode pembahasan yang digunakan dalam penelitian ini adalah 1) Metode analisis bagan kendali C-chart, 2) Diagram pareto, 3) Diagram sebab-akibat. Sumber data yang digunakan adalah data langsung dari PT. SOELYSTYOWATY KUSUMA TEXTILE berupa data produksi dan data kerusakan produk benang rayon tahun 2011.

Dari analisis bagan kendali C-chart dapat diketahui sebesar 120.16 UCL

sebesar 153.05, LCL sebesar 87.28. Dari hasil analisis diagram pareto dapat diketahui bahwa jenis kerusakan adalah 1) tebal tipisnya benang sebesar 582 atau 40.36%, 2) Benang berserabut 348 atau 24.13%, 3) Benang kotor 294 atau 20.39%, 4) Benang terkontaminasi 218 atau 15,12% terjadi karena faktor manusia, mesin, bahan baku, serta metode.

commit to user

Kata kunci: Pengendalian kualitas, Metode C-chart, Diagram Pareto, Diagram Sebab-Akibat

HALAMAN PERSETUJUAN

Tugas Akhir dengan Judul :

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG RAYON

DENGAN METODE C-CHART PADA PT. SOELYSTYOWATY KUSUMA

TEXTILE SRAGEN

Surakarta, Juni 2012

Telah disetujui oleh Dosen Pembimbing

commit to user

NIP. 19831210 200812 1 002

HALAMAN PENGESAHAN

Tugas Akhir dengan Judul :

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG RAYON

DENGAN METODE C-CHART PADA PT. SOELYSTYOWATY KUSUMA

TEXTILE SRAGEN

Telah disahkan oleh Tim Penguji Tugas Akhir

Program Studi Diploma 3 Manajemen Bisnis

Fakultas Ekonomi Universitas Sebelas Maret

Surakarta, Juli 2012

Tim Penguji Tugas Akhir

Reza Rahardian, SE, M.Si

NIP. 197406092000121001 Penguji

Deny Dwi Hartono, SE, M.Si

commit to user

MOTTO

·

Tekad merupakan sumber motivasi bagi kemajuan dan kesuksesan

(Mereka yang memiliki tekad yang kuat, dia bisa menciptakan apa yang

tidak mungkin menjadi mungkin).

(Andrie Wongso)

·

Kemajuan bukanlah karena memperbaiki apa yang telah kau lakukan,

tapi mencapai apa yang belum kau lakukan.

(Kahlil Gibran)

·

Segalanya akan tercipta kalau kau yakin, keyakinan yang membujat

segalanya tercapai.

(Frank Lloyd Wright)

·

Sesungguhnya sesudah kesulitan itu ada kemudahan. Maka apabila

kamu telah selesai dari suatu urusan, kerjakanlah sungguh-sungguh

urusan yang lain.

(Qs. Alam Nasyrah :6-7)

·

Percaya pada diri sendiri adalah rahasia utama untuk mencapai

commit to user

PERSEMBAHAN

Hasil karya ini kupersembahkan untuk :

v

Ayah dan Ibu ku yang selalu memberiku kasih sayang dan doa untuk

masa depanku.

v

Suamiku Tercinta yang selalu memberiku semangat, kasih sayang, doa &

selalu memberikan motivasi untuk terus maju mencapai kesuksesan.

v

Anakku tercinta Excel Aprillio Alfiansyah, makasih senyummu membuat

ibu semangat.

v

Mertuaku terimaksih banyak sudah membantuku dalam bebagai hal.

v

Adikku, makasih sudah membantuku.

v

Keluarga besarku.

v

Teman-teman MI”09

commit to user KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT, yang telah

melimpahkan rahmat dan hidayah-Nya sehingga penulis dapat menyelesaikan

Laporan Tugas Akhir dengan Judul ”ANALISIS PENGENDALIAN KUALITAS

PRODUK BENANG RAYON DENGAN METODE C-CHART PADA PT.

SOELYSTYOWATY KUSUMA TEXTILE SARGEN”

Tugas akhir ini disusun untuk memenuhi Syarat-syarat Mencapai Gelar

Ahli Madya pada program Diploma 3 Program Studi Manajemen Bisnis Fakultas

Ekonomi Universitas Sebelas Maret Surakarta.

Dalam kesempatan ini penulis menyadarai bahwa keberhasilan dalam

penulisan tugas akhir ini tidak lepas dari bimbingan, bantuan, dukungan dan

petunjuk dari berbagai pihak baik moril maupun materiil. Oleh karena itu, dalam

kesempatan ini dengan rasa hormat penulis menyampaikan terima kasih yang

sebesar-besarnya kepada :

1. Bapak Dr. Wisnu Untoro, MS Selaku Dekan Fakultas Ekonomi Universitas

Sebelas Maret Surakarta.

2. Ibu Sinto Sunaryo, SE, M.Si selaku ketua Program Studi Manajemen Industri

yang telah memberikan ijin kepada penulis untuk melakukan kegiatan magang

sebagai syarat penyusunan Tugas Akhir.

3. Deny Dwi Hartono, SE, M.Si. selaku Dosen Pembimbing yang telah

memberikan pengarahan, bimbingan, motivasi, dan saran sehingga Tugas

Akhir ini dapat diselesaikan dengan baik dan tepat waktu.

commit to user

5. Bapak FX. Sugiyanto, SH selaku pimpinan personalia yang telah berkenan

memberikan kesempatan kepada penulis untuk melakukan magang kerja dan

penelitian pada PT. Soelystyowaty Kusuma Textile.

6. Seluruh Staff dan Karyawan PT. Soelystyowaty Kusuma Textile yang telah

memberikan informasi dan arahan selama magang .

7. Semua teman-teman Manajemen Bisnis angkatan 2009 yang selama ini

menimba ilmu bersama.

8. Orang tuaku, Suamiku, Anakku, Mertuaku, Adikku ,dan keluarga besarku

yang selalu memberikan semangat dalam pembuatan tugas akhir ini. Terima

kasih atas semuanya.

9. Semua pihak yang telah membantu, namun tidak dapat di sebutkan satu

persatu. Terima kasih

Penulis menyadari bahwa dalam penyusunan Tugas Akhir ini masih jauh

dari sempurna. Oleh karena itu, saran dan kritik yang bersifat membangun akan

penulis terima dengan senang hati. Semoga karya sederhana ini dapat bermanfaat

bagi pihak-pihak yang membutuhkan.

Surakarta, Juni 2012

commit to user DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

MOTTO ... v

PERSEMBAHAN ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN A. Latar Belakang ... 1

B. Rumusan Masalah ... 3

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 4

E. Metode Penelitian ... 5

commit to user BAB II TINJAUAN PUSATAKA

A. Pengertian Kualitas dan Pengendalian Kualitas ... 15

B. Tujuan Pengendalian Kualitas ... 16

C. Dimensi Kualitas ... 16

D. Faktor-faktor Yang Mempengaruhi Kualitas ... 18

E. Prosedur Pengawasan Kualitas ... 20

F. Alat-alat Pendukung Dalam Pengendalian Kualitas ... 21

G. Metode-metode Pengendalian Kualitas ... 23

BAB III PEMBAHASAN A. Gambaran Umum Perusahaan 1. Sejarah Perusahaan ... 27

2. Tujuan Perusahaan ... 29

3. Struktur Organisasi Perusahaan ... 29

4. Aspek Personalia ... 35

5. Aspek Produksi ... 40

6. Aspek Pemasaran ... 47

B. Laporan Magang Kerja 1. Pelaksanaan Magang Kerja ... 48

2. Prosedur Magang Kerja ... 48

3. Kegiatan Magang Kerja ... 48

C. Pembahasan Masalah 1. Analisis C-chart ... 50

commit to user

3. Analisis Diagram Sebab Akibat ... 57

BAB IV PENUTUP

A. Kesimpulan ... 61

B. Saran ... 62

DAFTAR PUSTAKA

commit to user DAFTAR TABEL

Halaman

Tabel 3.1

Data Jumlah Tenaga Kerja PT. Soelystyowaty Kusuma Textile ... 35

Tabel 3.2

Data Kerusakan Benang Rayon PT. Soelystowaty Kusuma Textile ... 51

Tabel 3.3

commit to user DAFTAR GAMBAR

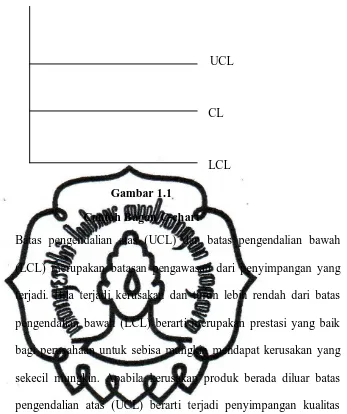

Gambar 1.1

Contoh Bagan C-chart ... 9

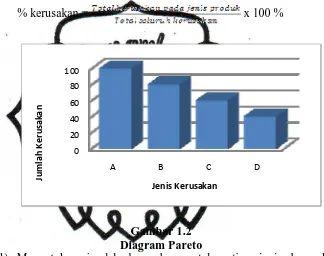

Gambar 1.2

Contoh Diagram Pareto ... 10

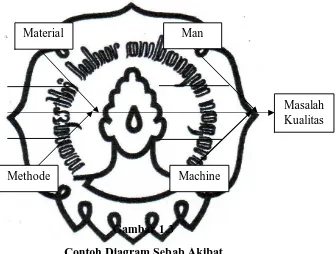

Gambar 1.3

Contoh Diagram Sebab Akibat ... 11

Gambar 1.4

Kerangka Pemikiran ... 12

Gambar 3.1

Struktur Organisasi PT. Soelystyowaty Kusuma Textile... 29

Gambar 3.2

Alur Proses Produksi Benang Rayon ... 40

Gambar 3.3

Grafik C-chart ... 53

Gambar 3.4

Diagram Pareto ... 56

Gambar 3.5

commit to user DAFTAR LAMPIRAN

Lampiran 1. Surat Pernyataan

Lampiran 2. Surat Keterangan Diterima Magang

Lampiran 3. Surat Keterangan Selesai Magang

Lampiran 4. Surat Penilaian Magang

Lampiran 5. Foto Tempat Magang

commit to user ABSTRAK

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG RAYON DENGAN METODE C-CHART PADA PT. SOELYSTYOWATY KUSUMA

TEXTILE SRAGEN

Umi Rohmiatun

F3509081

Pengendalian kualitas merupakan kegiatan yang perlu dilakukan oleh setiap perusahaan dalam kegiatan produksi. Dengan adanya pengendalian kualitas maka kualitas produk yang dihasilkan akan tetap terjaga. Penelitian ini dilaksanakan pada PT. SOELYSTYOWATY KUSUMA TEXTILE yang memproduksi benang rayon. Rumusan masalah yang diambil adalah 1) Berapakah batas pengendalian atas (UCL), dan batas pengendalian bawah (LCL) kerusakan produk benang rayon dengan metode C-chart ? 2) Berapakah rata-rata kerusakan produk benang rayon? 3) Faktor-faktor apa saja yang menjadi penyebab kerusakan produk benang rayon?. Tujuan dari penelitian ini adalah 1) Untuk mengetahui batas pengendalian atas (UCL), dan batas pengendalian bawah (LCL) kerusakan produk benang rayon dengan metode C-chart, 2) Untuk mengetahui rata-rata kerusakan produk benang rayon dengan metode C-chart, 3) Untuk mengetahui faktor-faktor penyebab kerusakan produk benang rayon.

Metode pembahasan yang digunakan dalam penelitian ini adalah 1) Metode analisis bagan kendali C-chart, 2) Diagram pareto, 3) Diagram sebab-akibat. Sumber data yang digunakan adalah data langsung dari PT. SOELYSTYOWATY KUSUMA TEXTILE berupa data produksi dan data kerusakan produk benang rayon tahun 2011.

Dari analisis bagan kendali C-chart dapat diketahui sebesar 120.16 UCL

sebesar 153.05, LCL sebesar 87.28. Dari hasil analisis diagram pareto dapat diketahui bahwa jenis kerusakan adalah 1) tebal tipisnya benang sebesar 582 atau 40.36%, 2) Benang berserabut 348 atau 24.13%, 3) Benang kotor 294 atau 20.39%, 4) Benang terkontaminasi 218 atau 15,12% terjadi karena faktor manusia, mesin, bahan baku, serta metode.

Berdasarkan pembahasan analisis data dan kesimpulan hasil penelitian yang telah dilakukan penulis memberikan saran : 1) Perusahaan perlu menjaga kestabilan proses produksi dalam menghadapi persaingan, 2) Perusahaan harus segera melakukan perbaikan kualitas benang rayon dengan mengatasi penyebab-penyebab terjadinya kerusakan pada benang, 3) Perusahaan harus lebih meningkatkan pengawasan terhadap mesin-mesin yang digunakan untuk proses produksi dengan melakukan perawatan dan pengecekan secara rutin serta pergantian spare part pada mesin yang rusak agar mesin dapat terus beroperasi.

commit to user ABSTRACT

ANALYSIS OF RAYON YARN QUALITY CONTROL PRODUCT C-CHART METHOD AT. PT. SOELYSTYOWATY KUSUMA

TEXTILE SRAGEN

Umi Rohmiatun F3509081

Quality control is an activity that needs to be done by every company in the production activities. Given the quality control of the quality of the products will remain intact. The study was conducted at PT. SOELYSTYOWATY KUSUMA TEXTILE producing rayon yarn. Formulation of the problem are taken are 1) What is the upper control limit (UCL) and lower control limits (LCL) damage rayon yarn products with C-chart method? 2) What was the average damage rayon yarn products? 3) What factors are the cause of damage to rayon yarn products? The purpose of this study were 1) To determine the upper control limit (UCL) and lower control limits (LCL) damage rayon yarn products with C-chart method, 2) To find the average damage rayon yarn products with C-chart method, 3) To determine the factors that cause damage to rayon yarn products.

Discussion of the methods used in this study were 1) Method of analysis C-chart control C-chart, 2) Pareto diagram, 3) a causal diagram. Source of data used is the data directly from the PT. SOELYSTYOWATY KUSUMA TEXTILE in the form of data production and data destruction rayon yarn products in 2011.

From the analysis of C-chart control chart can be seen at 120.16 UCL at 153.05, LCL at 87.28. From the analysis of Pareto diagram can be seen that kind of damage are 1) the yarn thickness of 582 or 40.36%, 2) fibrous yarn 348 or 24.13%, 3) dirty yarn or 20:39% 294, 4) Yarn contaminated with 218 or 15.12% occur due to human factors, machinery, raw materials, and methods.

Based on the discussion of data analysis and the conclusion of the research has been done the author gives suggestions: 1) Companies need to maintain stable production process in the face of competition, 2) the Company shall immediately repair rayon yarn quality by addressing the causes of damage to the threads, 3) the Company should further improve the supervision of the machines used for the production process to perform maintenance and routine checks and replacement spare part on a broken machine so the machine can continue to operate.

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Perkembangan di sektor industri merupakan salah satu sektor penting

dalam pembangunan perekonomian di Indonesia. Salah satu bidang industri

yang berkembang di Indonesia adalah industri tekstil. Tekstil menjadi

komoditi yang sangat penting dalam kehidupan manusia, oleh karena itu

kebutuhan akan produk tekstil semakin meningkat sejalan dengan kebutuhan

manusia.

Di Indonesia industri tekstil memiliki tingkat persaingan yang sangat

tinggi. Oleh karena itu perusahaan diharapkan dapat memperhatikan segala

aspek produksi untuk meningkatkan kemampuan bersaing dengan perusahaan

lain. Untuk itu perusahaan harus mengamati dalam setiap proses produksi

agar lebih efektif dan efisien. Salah satunya diperlukan pengendalian kualitas

yang baik dan dapat memenuhi standar produk yang telah ditentukan serta

menghasilkan produk yang bekualitas tinggi. Tidak dapat dipungkiri bahwa

kualitas merupakan faktor utama yang menjadi dasar pemilihan sebuah

produk disebagian konsumen. Kualitas menjadi hal yang sangat penting

dalam suatu produksi, sehingga didunia bisnis kualitas merupakan faktor

kunci yang membawa keberhasilan, pertumbuhan dan peningkatan dalam

bersaing.

Pelaksanaan pengendalian kualitas sangat berkaitan erat dengan standar

commit to user

2 untuk menekan jumlah produk yang rusak, menjaga agar produk akhir yang

dihasilkan sesuai dengan standar kualitas perusahaan dan menghindari

lolosnya produk rusak ketangan konsumen secara intensif dan terus menerus,

sehingga setiap penyimpangan akan segera di ketahui dan tindakan perbaikan

akan lebih cepat sebelum menyebabkan kerusakan dan kerugian yang lebih

besar. Untuk menghasilkan produk yang berkualitas baik diperlukan adanya

pengendalian kualitas. Dengan pengendalian kualitas yang itensif dapat

meningkatkan kualitas suatu produk sehingga akan menciptakan kepuasan

konsumen.

Pengendalian kualitas adalah upaya mengurangi kerugian-kerugian

akibat produk rusak dan banyaknya sisa produk atau scrap (Handoko,

2000:435). Menurut Nasution (2003:20) pengendalian kualitas adalah suatu

pendekatan usaha yang mencoba untuk memaksimumkan daya saing

organisasi melalui perbaikan terus menerus terhadap produk, jasa, tenaga

kerja, proses, dan lingkungan.

PT. Soelystyowaty Kusuma Textile adalah perusahan yang bergerak di

bidang industri pemintalan benang yaitu memproduksi benang rayon.

Benang rayon merupakan benang yang terbuat dari serat sintetis, bukan

kapas alami. Permintaan pasar terhadap produksi benang sangatlah tinggi,

sehingga PT. Soelystyowaty Kusuma Textile selalu berusaha agar

produksinya dapat meningkat dengan kualitas yang sebagaimana diharapkan

perusahaan. Setiap perusahaan manufaktur pasti memiliki departemen

qua lity control, begitu juga PT. Soelystyowaty Kusuma Textile.

commit to user

3 dan sesuai standar kualitas yang telah ditetapkan. Pemeriksaan kualitas yang

dilakukan juga bertujuan untuk mengetahui apakah produk yang dihasilkan

tersebut memiliki cacat atau tidak. Semua diperiksa sesuai dengan standar

yang telah ditentukan. Bagi PT. Soelystyowaty Kusuma Textile hasil

produksi dan kepuasan pelanggan menjadi faktor yang sangat penting untuk

mencapai keberhasilan dalam merebut persaingan atau pangsa pasar.

Di PT. Soelystyowaty Kusuma Textile kapasitas produksi perhari adalah

sekitar 38B (38 Ball) atau sekitar 6.894 kg yang tiap Ib: 181,44 kg. Jenis

benang yang dihasilkan adalah benang rayon yang akan dijadikan kain

santung atau kain tissu. Dalam memproduksi benang rayon terdapat

beberapa kerusakan, yaitu benang tebal tipis, benang berserabut, benang

kotor dan benang terkontaminasi.

Berdasarkan latar belakang diatas dalam menyusun tugas akhir penulis

mengambil judul ”ANALISIS PENGENDALIAN KUALITAS PRODUK

BENANG RAYON DENGAN METODE C-CHART PADA PT.

SOELYSTYOWATY KUSUMA TEXTILE SRAGEN”.

B. Rumusan Masalah

Berdasarkan latar belakang di atas, maka dapat dirumuskan sebagai

berikut:

1. Berapakah batas kendali atas (UCL) dan batas kendali bawah (LCL)

dengan bagan kendali c-cha rt pada produk benang rayon?

2. Berapakah rata-rata kerusakan produk benang rayon?

3. Faktor-faktor apa saja yang menjadi penyebab kerusakan produk benang

commit to user

4 C. Tujuan Penelitian

Berdasarkan permasalahan di atas, maka tujuan yang inggin di capai dalam

penelitian ini adalah:

1. Untuk mengetahui batas kendali atas (UCL) dan batas kendali bawah

(LCL) dengan bagan kendali c-cha rt pada produk benang rayon.

2. Untuk mengetahui rata-rata kerusakan produk benang rayon.

3. Untuk mengetahui faktor-faktor penyebab kerusakan.

D. Manfaat penelitian

Adapun manfaat yang diharapkan dapat diperoleh dari penelitian yang

dilakukan adalah :

1. Bagi perusahaan

Sebagai masukan bagi perusahaan mengenai hal-hal yang

berhubungan dengan pengendalian kualitas benang rayon pada khususnya

dan sebagai salah satu bahan evaluasi bagi perusahaan dalam mengambil

kebijaksanaan untuk meningkatkan produktivitas dan meminimalkan

kerusakan, baik poduk yang dihasilkan maupun mesin-mesin poduksi

yang digunakan perusahaan.

2. Bagi penulis

Dapat mengaplikasikan materi yang dipelajari diperusahaan

mengenai pengendalian kualitas dengan keadaan perusahaan yang

sesungguhnya, sehingga di harapkan dapat memperoleh pemahaman yang

commit to user

5 3. Bagi pembaca

Menambah pengetahuan mengenai pengendalian kualitas dan dapat

dijadikan sebagai bahan pertimbangan dalam melakukan penelitian yang

sama tentang pengendalian kualitas.

E. Metode Penelitian

1. Desain Penelitian

Penelitian ini merupakan penelitian deskriptif, yaitu memperoleh

jawaban dari pertanyaan tentang siapa, kapan, dimana, dan bagaimana dari

suatu topik penelitian (Sumarni dan Wahyuni, 2006:52).

Dalam penelitian ini peneliti menggumpulkan data yang terkait

pengendalian kualitas benang rayon dengan metode C-chart untuk

mengetahui jumlah kerusakan produk benang rayon dan penyebabnya di

PT. Soelystyowaty Kusuma Textile.

2. Objek Penelitian

Penelitian ini dilakukan di PT. Soelystyowaty Kusuma Textile

yang beralamat di Jl Purwosuman, Sidoarjo, Kabupaten Sragen.

Perusahaan tersebut merupakan salah satu perusahaan yang bergerak di

bidang industri textile. Di PT. Soelystyowaty Kusuma Textile kapasitas

produksi perhari adalah sekitar 38B (38 Ball) atau sekitar 6.894 kg yang

tiap Ib: 181,44 kg. Jenis benang yang dihasilkan adalah benang rayon yang

akan dijadikan kain santung atau kain tissu.

3. Sumber Data

Data yang dilakukan pada penelitian ini meliputi data sekunder.

commit to user

6 Data sekunder yaitu data yang telah di kumpulkan oleh lembaga

pengumpul data dan di publikasikan kepada masyarakat pengguna data

(Kuncoro,2003:127). Data sekunder dalam penelitian ini berupa :

1) Data Kuantitatif

a) Data Kuantitatif adalah data yang berupa angka nominal

dari perusahaan yang diteliti. Adapun data yang diperoleh :

i. Data jumlah produksi pada tahun 2011

ii. Data benang cacat pada tahun 2011

b) Data Kuantitatif adalah Data yang menjelaskan secara

diskriptif atau beberapa penjelasan tentang gambaran

perusahaan. Adapun data yang diperoleh yaitu :

i. Data tentang sejarah perusahaan

ii. Data tentang struktur organisasi perusahaan.

4. Teknik Pengumpulan Data

Pengumpulan data pada penelitian ini dengan menggunakan

metode sebagai berikut :

a. Observasi (Pengamatan Langsung)

Yaitu metode pengumpulan data secara langsung dengan cara

melakukan pengamatan dan pencatatan secara cermat dan sistematis

mengenai kegiatan yang berada di PT. SOELYSTYOWATY

KUSUMA TEXTILE SRAGEN.

b. Wawancara (Interview)

Yaitu metode pengumpulan data dengan cara mengadakan tanya

commit to user

7 KUSUMA TEXTILE, baik itu pimpinan perusahaan, kepala-kepala

bagian dan para karyawan PT. SOELYSTYOWATY KUSUMA

TEXTILE untuk memperoleh data tentang bahan baku, karyawan, dan

jam kerja.

c. Studi Pustaka

Pengumpulan data dengan cara mengambil atau membaca dari

beberapa sumber pustaka yang berhubungan dengan masalah yang

diteliti. Antara lain adalah : data sejarah perusahaan PT. Soelystyowaty

Kusuma Textile dan data jmlah produksi benang rayon.

5. Teknik Analisis Data

Teknik analisis yang di pergunakan dalam penelitian tugas akhir

ini adalah :

a . Metode c-cha rt

Peta pengendali c-cha rt ini digunakan untuk mengadakan

pengamatan terhadap kualitas proses produksi dengan mengetahui

banyaknya kesalahan pada satu unit produk benang rayon yang di

produksi PT. Soelystyowaty Kusuma Textile sebagai sampelnya.

Pengamatan ini berupa data atribut dimana jumlah cacat setiap unit

output (per unit benang rayon) dapat dihitung. Yang dirumuskan

sebagai berikut :

1) Menentukan rata-rata kerusakan

commit to user

8 Keterangan :

= Rata-rata jumlah produk cacat

= Total jumlah produk cacat

= Banyaknya waktu yang diobservasi

2) Menentukan standar deviasi

σc =

Keterangan :

σc = Standar Deviasi

= Rata-rata jumlah produk cacat perunit

3) Menentukan batasan pengendalian

Batas pengendalian atas (UCL) dan batas pengendalian bawah

(LCL).

UCL = + 3σc

LCL = – 3σc

Keterangan :

= Rata-rata jumlah produk cacat

σc = Standar deviasi

UCL = Batas kendali atas

commit to user

9 UCL

CL

LCL

Gambar 1.1

Contoh Bagan C-chart

Batas pengendalian atas (UCL) dan batas pengendalian bawah

(LCL) merupakan batasan pengawasan dari penyimpangan yang

terjadi. Bila terjadi kerusakan dan turun lebih rendah dari batas

pengendalian bawah (LCL) berarti merupakan prestasi yang baik

bagi perusahaan untuk sebisa mungkin mendapat kerusakan yang

sekecil mungkin. Apabila kerusakan produk berada diluar batas

pengendalian atas (UCL) berarti terjadi penyimpangan kualitas

produk yang dihasalikan. Didalam hal ini perusahaan harus segera

mengadakan tindakan perbaikan atau koreksi terhadap pelaksanaan

pengendalian kualitas tersebut. Apabila terjadi penyimpangan yang

lebih besar, maka perlu diadakan tindakan, misalnya dengan

mengoreksi penyebab kesalahan, latihan bagi karyawan baru,

memperbaiki atau mengganti mesin-mesin penyebab kesalahan dan

commit to user

10 6. Diagram Pareto

Diagram Pareto adalah sebuah metode untuk mengelola kesalahan,

masalah atau kecacatan untuk membantu memusatkan perhatian pada

penyelesaian masalah (Render&Heizer, 2004:266). Adapun cara untuk

mengetahui prosentase kerusakan produk dengan menggunakan rumus

jumlah kerusakan pada jenis.

% kerusakan = x 100 %

0 20 40 60 80 100

A B C D

Ju m la h K e r u s a k a n Jenis Kerusakan Gambar 1.2 Diagram Pareto

1) Menentukan jumlah kerusakan untuk setiap jenis kerusakan.

Misalnya terdapat kerusakan A jumlah kerusakan 100, kerusakan

B jumlah kerusakan 80, kerusakan C jumlah kerusakan 60,

kerusakan D jumlah kerusakan 40.

2) Membuat diagram pareto dengan mengurutkan jenis kerusakan

yang jumlahnya paling besar kejumlah yang paling kecil. Dimulai

dari kiri ke kanan. Misalnya kerusakan paling banyak A, lalu B,

commit to user

11 7. Diagram Sebab-Akibat (Fishbone)

uuMenurut Render dan Heizer (2004:265), Diagram sebab-akibat

adalah teknik skematis yang digunakan untuk menentukan lokasi yang

mungkin ada pada permasalahan kualitas. Diagram sebab-akibat memiliki

empat kategori yang merupakan penyebab kerusakan yaitu material atau

bahan baku, mesin, manusia dan metode.

Gambar 1.3

Contoh Diagram Sebab Akibat Man Material

Masalah Kualitas

commit to user

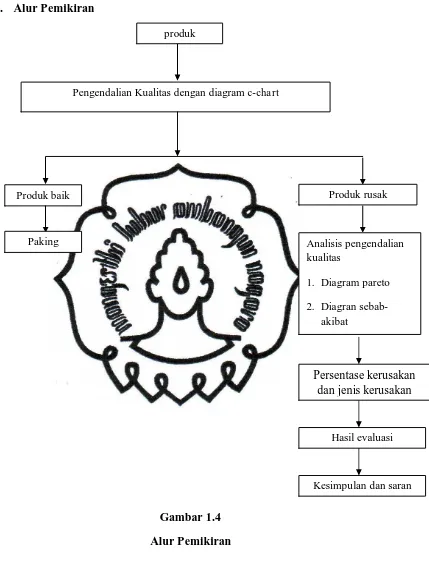

12 F. Alur Pemikiran

Gambar 1.4

Alur Pemikiran

produk

Pengendalian Kualitas dengan diagram c-cha rt

Produk baik Produk rusak

Analisis pengendalian kualitas

1. Diagram pareto

2. Diagran

sebab-akibat

Persentase kerusakan dan jenis kerusakan Paking

Hasil evaluasi

commit to user

13 Keterangan :

Dari alur pemikiran diatas, dapat dijelaskan bahwa untuk mencapai standar

kualitas pada PT. Soelystyowaty Kusuma Textile harus memperhatikan secara

konsisten jalannya proses produksi. Hal ini dilakukan agar proses produksi sesuai

dengan peraturan yang telah ditetapkan oleh pihak PT. Soelystyowaty Kusuma

Textile.

Dalam menentukan kualitas produk akhir yang selesai diproduksi apakah

produk benang rayon telah memenuhi standar kualitas yang ditetapkan PT.

Soelystyowaty Kusuma Textile atau belum, maka produk akhir benang rayon

kemudian diseleksi di bagian QC (pengendalian kualitas dengan diagram c-cha rt).

Pengendalian kualitas terhadap produk benang rayon dilakukan untuk menjaga

dan mengarahkan agar kualitas benang rayon yang dihasilkan dapat dipertahankan

sesuai dengan yang ditetapkan oleh perusahaan.

Hasil seleksi oleh bagian QC dibagi menjadi 2 kategori, yaitu produk baik

dan produk rusak. Untuk produk yang sudah baik, perusahaan tidak perlu

melakukan perbaikan. Produk baik tersebut langsung di paking.

Untuk melakukan perbaikan pada produk benang rayon yang rusak,

digunakan analisis pengendalian kualitas berupa diagram c-cha rt, diagram Pareto,

dan diagram sebab-akibat. Diagram sebab-akibat ini yang kemudian digunakan

untuk mengetahui penyebab kerusakan produk akhir benang rayon.

Hasil evaluasi dengan diagram c-cha rt, diagram Pareto, dan diagram

sebab-akibat akan dijadikan rekomendasi oleh pihak PT. Soelystyowaty Kusuma Textile

commit to user

14 Dari hasil evaluasi tersebut di atas, dapat ditarik kesimpulan bahwa produk

benang rayon yang dihasilkan oleh PT. Soelystyowaty Kusuma Textile masih

berada dalam batas kendali (in control) atau di luar batas kendali (out of control).

Dan hasil evaluasi tersebut dapat digunakan sebagai laporan dan tindakan

commit to user

15 BAB II

TINJAUAN PUSTAKA

A. Pengertian Kualitas dan Pengendalian Kualitas

1. Pengertian kualitas

Kualitas sangat berperan dalam kelangsungan hidup suatu perusahaan.

Oleh sebab itu, perusahaan saat ini harus mengenal dan mengerti seluk

beluk pelanggan dengan memperhatikan kualitas suatu produk yang

dihasilkan. Berikut ini adalah beberapa pengertian kualitas menurut para

ahli ekonomi :

a. Kualitas adalah karakteristik produk jasa yang mampu memuaskan

kebutuhan yang terlihat atau yang tersamar (Render dan Heizer, 2005 :

263).

b. Kualitas adalah totalitas bentuk dan karakteristik barang atau jasa yang

menunjukkan kemampuannya untuk memuaskan kebutuhan-kebutuhan

yang tampak maupun tersembunyi (Render dan Heizer, 2001:92).

2. Pengertian Pengendalian Kualitas

Pengertian pengendalian kualitas menurut Yamit (2004:33) adalah

adalah kegiatan terpadu mulai dari pengendalian standar kualitas bahan,

standar, proses produksi, barang setengah jadi, barang jadi sampai standar

pengiriman produk akhir ke konsumen agar barang atau jasa yang

commit to user

16 B. Tujuan Pengendalian Kualitas

Dalam setiap kegiatan produksi mempunyai tujuan tertentu termasuk

dalam kegiatan pengendalian kualitas. Menurut Handoko (2000:454) tujuan

pengendalian kualitas adalah :

1) Mengurangi kesalahan dan meningkatkan mutu

2) Mengilhami kerja tim yang lebih baik

3) Mendorong keterlibatan dalam tugas

4) Meningkatkan motivasi pada karyawan

5) Menciptakan kemampuan memecahkan masalah

6) Memperbaiki komunikasi dan mengembangkan hubungan antara manajer

dengan karyawan

7) Mengembangkan kesadaran akan keamanan yang tinggi

8) Memajukan karyawan serta mengembangkan produk dengan baik

C. Dimensi Kualitas

Menurut (Garvin dalam Yamit, 2004:10) berdasarkan prespektif kualitas,

David mengembangkan dimensi kualitas kedalam delapan dimensi yang dapat

digunakan sebagai dasar perencanaan strategis terutama bagi perusahaan atau

manufaktur yang menghasilkan barang. Kedelapan dimensi tersebut adalah

sebagai berikut :

1. Performa nce (kinerja)

Yaitu kesesuain produk dengan fungsi utama produk itu sendiri atau

commit to user

17 2. Fea tures (Keistimewaan)

Yaitu curi khas produk yang membedakan dari produk lain yang

merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang

baik bagi pelanggan .

3. Rea lia bility (Kehandalan)

Yaitu kepercayaan pelanggan terhadap produk karena kehandalan atau

kemungkinan kerusakan agak rendah.

4. Conforma nce (Kesesuain)

Yaitu kerusakan produk dengan syarat atau ukuran tertentu atau

sejauh mana karekteristik desain dan operasi memenuhi standar-standar

yan telah di tetapkan sebelumnya.

5. Dura bility (Daya tahan)

Ketahanan produk atau seberapa lama produk dapat terus digunakan.

6. Servicea bility

Yaitu kemudahan produk itu bila diperbaiki atau kemudahan

memperoleh komponen produk tersebut .Hal-hal tersebut dapat meliputi

kenyamanan, kemudahan dalam pemiliharaan dan penanganan keluhan

commit to user

18 7. Aesthetis (Estetika)

Yaitu keindahan yang menyangkut corak,rasa dan daya tarik produk

tersebut.

8. Perceived Qua lity

Yaitu Fanatisme konsumen akan merek suatu produk tertentu karena

citra atau reputasi produk tersebut.Sehingga konsumen tidak selalu

mendapatkan informansi yang lengkap tentang suatu produk atau jasa.

D. Faktor-Faktor Yang Mempengaruhi Kualitas

Menurut Yamit (2003:92) ada dua faktor yang mempengaruhi kualitas,

yaitu :

a. Faktor-faktor secara umum dapat diklasifikasikan sebagai berikut :

1) Fasilitas operasi seperti kondisi fisik bangunanan.

2) Peralatan dan perlengkapan.

3) Bahan baku atau material.

4) Pekerja ataupun staf organisasi.

b. Faktor-faktor secara khusus dapat diuraikan sebagai berikut :

1) Pasar atau tingkat persaingan

Persaingan sering merupakan faktor penentu dalam menetapkan

commit to user

19 persaingan akan memberikan pengaruh pada perusahaan untuk

menghasilkan produk yang berkualitas.

2) Tujuan organisasi

Apakah perusahaan bertujuan untuk menghasilkan volume output

tinggi, barang yang berharga rendah atau barang yang berharga mahal.

3) Testing produk

Testing yang kurang memadai terhadap produk yang dihasilkan

dapat berakibat kegagalan dalam mengungkapkan kekurangan yang

terdapat pada produk.

4) Desain produk

Cara mendesain produk pada awalnya dapat menentukan kualitas

produk itu sendiri.

5) Proses produksi

Prosedur untuk memproduksi produk dapat juga menentukan

kualitas produk yang dihasilkan.

6) Kualitas input

Jika bahan yang diguinakan tidak memenuhi standar. Tenaga kerja

tidak terlatih atau perlengkapan yang digunakan tidak tepat akan

berakibat pada kualitas produk yang dihasilkan.

commit to user

20 Apabila perlengkapan tidak dirawat secara tepat atau suku cadang

tidak tersedia maka kualitas produk akan kurang dari semestinya.

8) Standar kualitas

Jika perhatian terhadap kualitas dalam organisasi tidak tampak.

Todak ada testing maupun inspeksi, maka output yang berkualitas

tinggi sulit dicapai.

9) Umpan balik konsumen

Jika konsumen kurang sensitive terhadap keluhan-keluhan

konsumen kualitas akan meningkat secara signifikan.

E. Prosedur Pengawasan Kualitas

1. Inspeksi

Tujuan utama inspeksi adalah pencegahan, bukan perbaikan jadi

inspeksi bertujuan untuk mencegah atau menghentikan pembuatan hasil

akhir yang rusak atau menghentikan jasa yang tidak berguna, ada beberapa

pedoman umum untuk menentukan kapan sebaiknya inspeksi dilakukan

(Handoko 2000 : 430).

Inspeksi setelah operasi-operasi yang cenderung memproduksi

barang-barang salah agar tidak ada kerja lebih dilakukan pada barang-barang-barang-barang

jelek.

a. Inspeksi sebelum operasi-operasi yang menekan biaya agar berbagai

operasi ini tidak akan dilaksanakan pada barang-barang yang telah

commit to user

21 b. Inspeksi sebelum operasi-operasi dimana produk-produk salah mungkin

menghentikan dan akan menghentikan dan akan memacetkan

mesin-mesin.

c. Inspeksi sebelum operasi-operasi menutup kerusakan-kerusakan seperti

pengecatan.

d. Inspeksi sebelum operasi-operasi perakitan yang tidak dapat dilakukan

seperti pengelasan komponen, pencampuran warna.

e. Pada mesin-mesin a utomatic inspeksi dilakukan pada unit pertama dan

unit terakhir tetapi hanya kadang-kadang untuk unit-unit diantaranya :

f. Inspeksi komponen-komponen akhir.

g. Inspeksi sebelum penggudangan

h. Inspeksi pengujian dan produk jadi.

F. Alat-alat Pendukung dalam Pengendalian Kualitas

Menurut Render, Heizer (2004:263-268) kualitas tidak selalu

merupakan sebuah kecelakan melainkan hasil usaha yang pandai yang

dilakukan perusahaan. Didalam usaha pengendalian kualitas terdapat tujuh

alat yang diperkenalkannya, yaitu :

a) Lembar pengecekan (check sheet)

Lembar pengecekan adalah suatu formulir yang didesain untuk

mencatat data dan berfungsi dalam membantu analisis untuk menentukan

commit to user

22 b) Diagram sebar atau pencar (sca tter dia gra m)

Diagram sebar atau pencar adalah sebuah grafik nilai sebuah variabel

yang dihadapkan dengan variabel lain. Diagram ini menunjukkan

hubungan antar dua perhitungan.

c) Diagram sebab-akibat (fish bone cha rt)

Diagram sebab-akibat adalah suatu alat untuk mengenal elemen proses

atau penyebab yang mungkin memberikan pengaruh pada hasil. Diagram

ini menggambarkan sebuah diagram yang bentuknya menyerupai tulang

ikan, untuk mengetahui masalah pengendalian kualitas terhadap

pelanggan perusahaan yang tidak puas.

d) Diagram pareto (pa reto cha rt)

Diagram pareto adalah metode untuk mengelola kesalahan, masalah

atau produk cacat untuk membantu memusatkan perhatian pada usaha

penyelesaian masalah. Setelah diagram pareto dibuat untuk langkah

selanjutnya ialah mencari penyebab kerusakan serta mencari cara untuk

mengurangi kerusakan produk tersebut.

e) Histogram

Histogram menunjukkan cakupan nilai sebuah perhitungan frekuensi

dari setiap nilai yang terjadi dan peristiwa yang paling sering terjadi serta

variasi dalam pengukuran.

f) Bagan kendali atau control cha rt

Bagan kendali adalah suatu metode untuk mengetahui apakah terdapat

commit to user

23 g) Diagram alir

Diagram alir adalah diagram yang secara garis besar menyajikan

sebuah proses dengan menggunakan kotak dan garis yang berhubungan.

Diagram ini merupakan alat yang sangat baik untuk memahami sebuah

proses atau menjelaskan sebuah proses.

G. Metode-metode Pengendalian Kualitas

Pengendalian kualitas dapat dilakukan dengan berbagai macam metode.

Menurut Render, Heizer (2001:124) memberikan beberapa metode

pengendalian kualitas, yaitu:

1. Control cha rt untuk data variabel

Data variabel control cha rt merupakan data variabel tersambung yang

dapat diukur, misalnya berat, panjang, volume, tinggi. Data variabel

control cha rt yang umum digunakan ialah

a. Mea n chart (X-chart) menggunakan rata-rata proses dari sampel. Mea n

dari tiap sampel dihitung dan digambar pada grafik, titik-titik atau

point tersebut yang merupakan mean sampel.

UCL = + .R

LCL

= -

.R

Keterangan :

UCL = Batas kendali atas

LCL = Batas kendali bawah

commit to user

24 = Nilai yang ditemukan

= Rata-rata dari rata-rata sampel sampel

b. Ra nge cha rt (R-chart)

Range adalah perbedaan nilai terkecil dan terbesar dalam sampel.

R-cha rt lebih mencerminkan variabilitas proses dari pada kecondongan

terhadap niai mea n.

=

= Ra nge tiap sampel

= Jumlah sampel

ΣR = Ra nge rata-rata dan garis tengah sampel

UCL = .

LCL= .

Keterangan :

= Nilai yang ditemukan

= Nilai yang ditemukan

= Batas kendali atas

LCL = Batas kendali bawah

commit to user

25 Bagan control ini digunakan dari pengukuran karakteristik produk yang

dievaluasi dengan suatu pilihan diskret, misalnya baik atau buruk, ya atau

tidak dan sebagainya. Mea n control cha rt untuk data atribut adalah

a . P-cha rt

Bagan ini menunjukkan pecahan dari kerusakan atau kecacatan produk

dalam sampel dengan berbagai statistik sampel, misalnya per hari, per

mesin.

=

eterangan :

Σp = Jumlah produk rusak

n = Jumlah Sampel

= Rata-rata sampel dari proporsi kerusakan

UCL = + z.σp

LCL = - z.σp

:

z = Jumlah standar deviasi rata-rata proses

σp = Standar deviasi dari proporsi sampel

UCL = Batas kendali atas

commit to user

26

b. C-cha rt

Bagan ini memperlihatkan banyaknya jumlah kerusakan atau kecacatan

perunit output.

=

Keterangan :

= Rata-rata jumlah produk cacat

= Total jumlah produk cacat

= Banyaknya waktu yang diobservasi

σc =

Keterangan :

σc= Standar Deviasi

= Rata-rata jumlah produk cacat perunit

UCL = + 3σc

LCL = – 3σc

Keterangan :

= Rata-rata jumlah produk cacat

σc = Standar deviasi

UCL = Batas kendali atas

commit to user

27 BAB III

PEMBAHASAN

A. Gambaran Umum PT. Soelystyowaty Kusuma Textile

1. Sejarah Berdirinya PT.Soelystyowaty Kusuma Textile

PT.Soelystyowaty Kusuma Textile merupakan sebuah perusahaan

tekstil yang didirikan di daerah kota sragen propinsi Jawa Tengah.

Perusahaan tersebut didirikan pada tanggal 26 Januari 1998 dan mulai

beroperasi dan produksi pada tahun1999. Usaha pertekstilan tersebut

mempunyai maksud dan tujuan untuk meningkatkan produksi spinning

atau pemintalan yaitu proses pemintalan dari kapas menjadi benang.

PT.Soelystyowaty Kusuma Textile merupakan pengembangan dari

PT. Sukowati yang bergerak dalam bidang produksi wea ving atau

perajutan. Karena PT. Sukowati menginginkan benang yang diproses di

PT. Sukowati dapat dihasilkan sendiri maka didirikanlah

PT.Soelystyowaty Kusuma Textile. Keberadaan PT.Soelystyowaty

Kusuma Textile adalah untuk menopang kebutuhan benang yang

dibutuhkan di PT. Sukowati. PT.Soelystyowaty Kusuma Textile berdiri

dengan harapan dapat menopang kebutuhan benang untuk PT. Sukowati

dan diharapkan hasil produksi PT.Soelystyowaty Kusuma Textile juga

dapat dijual ke pabrik lain, tetapi pada awalnya hasil produksi

PT.Soelystyowaty Kusuma Textile hanya untuk memenuhi kebutuhan PT.

commit to user

28 Selama mengembangkan usahanya PT.Soelystyowaty Kusuma Textile

sudah memperkerjakan karyawan sekitar 319 orang pekerja, yang terdiri

dari 85 % operator dan 15 % staff. Tenaga kerja sebagai besar dari daerah

sragen dan sekitarnya. Disamping itu para karyawan telah membentuk

suatu persatuan dan telah menjadi anggota Serikat Pekerja Seluruh

Indonesia (SPSI). Perusahaan juga telah melaksanakan antara lain:

a. Memenuhi upah umum yang berlaku di Jawa Tengah.

b. Mengukit sertakan para pekerja dalam program ASTEK.

c. Fasilitas antar jemput.

d. Fasilitas pengobatan.

PT.Soelystyowaty Kusuma Textile didirikan atas modal pribadi yang

permodalannya digunakan untuk :

a. Fasilitas fisik

b. Mesin

c. Bahan baku

d. Konsultasi manajemen

Produksi PT. Soelystyowaty Kusuma Textile tidak membuat benang

menjadi kain, tetapi menjadikan kapas menjadi benang. Mesin-mesin yang

digunakan dalam mengolah produksinya ada beberapa jenis mesin yaitu

commit to user

29 Adapun kapasitas produksi perhari adalah 38B (38 Ball) atau sekitar 6.894

kg yang tiap Ib: 181,44 kg. Jenis benang yang dihasilkan adalah benang

rayon yang akan dijadikan kain santung atau kain tissu.

2. Tujuan PT.Soelystyowaty Kusuma Textile

Tujuan pendirian perusahaan ini antara lain adalah menyesuaikan dan

menunjang arah di bidang industri pertekstilan. Melalui kebijaksanaan

yang dikeluarkan oleh pemerintah maka ada beberapa tujuan sebagai

berikut :

a. Bahwa tujuan dibidang pertekstilan dapat memberikan yang lebih baik

dalam bidang usaha.

b. Bahwa adanya usaha dibidang tekstil dapat mengurangi tingkat

penganguran disuatu daerah.

c. Memberikan peningkatan pendapatan disuatu daerah baik itu

pemerintah, masyartakat dimana perusahaan itu berada.

d. Menjadikan industri tekstil percontohan yang baik kepada pemerintah

daerah terhadap industri tekstil lainnya.

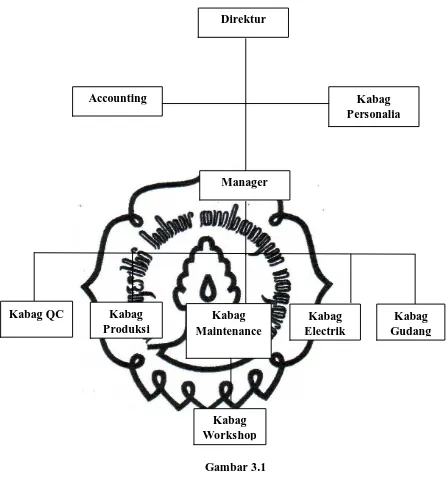

3. Struktur Organisasi PT.Soelystyowaty Kusuma Textile

Setiap perusahaan memiliki tujuan dalam menjalankan usahanya

untuk memperoleh keuntungan. Karena itu perusahaan harus memiliki

sistem yang terorganisir dengan baik karena setiap kegiatan yang

commit to user

30 pengorganisasian agar fungsi-fungsi dari tiap-tiap personel didalam

perusahaan tersebut tidak mengalami kemunduran atau bahkan kemacetan

total. Untuk membuat organisasi yang baik maka penetapan strutur

organisasi yang jelas dengan kebutuhan sangatlah diperlukan sehingga

dapat diketahui tugas, wewenang, dan tanggung jawab dalam organisasi

tersebut.

PT. Soelystyowaty Kusuma Textile Sragen ini dipimpin oleh seorang

Direktur yang bertugas memimpin dan bertanggung jawab terhadap

kegiatan yang dilakukan atas nama perusahaan. Dalam menjalakan tugas

sehari-hari direktur dibantu oleh seorang manajer dan beberapa kabag

yang ada di perusahaan. Berikut ini merupakan struktur organisasi PT.

commit to user

31 Gambar 3.1

Struktur Organisasi PT. SOELYSTYOWATY KUSUMA TEXTILE

Sumber : PT. Soelystyowaty Kusuma Textile Direktur

Kabag Personalia Accounting

Manager

Kabag QC Kabag

Produksi

Kabag Maintenance

Kabag Electrik

Kabag Gudang

[image:47.595.94.540.76.559.2]commit to user

32 Tugas dan fungsi masing-masing kedudukan dalam organisasi adalah :

a. Direktur

1) Meninjau kegiatan yang dilaksanakan oleh Manajer.

2) Membuat rencana kerja dan para Manajer.

3) Mengevaluasi berbagai laporan dan pertanggungjawaban pada

Manajer

4) Bertanggungjawab atas perusahaan secara keseluruhan.

b. Manajer

1) Mempunyai tanggung jawab dalam penyusunan operasi dan

melaksanakan rencana-rencana umum Direksi

2) Mengevaluasi hasil kerja bawahan, menentukan tujuan-tujuan baru

3) Membicarakan tugas dan hasil apa yang dibutuhkan

4) Memberikan dan meminta tanggung jawab kepada bawahan untuk

melaksanakan tugas-tugas yang ditugaskan.

c. Kabag Personalia dan Umum

1) Menyusun dan menetapkan uraian tugas spesifikasi jabatan baik

untuk posisi-posisi yang telah ada maupun yang akan timbul

kemudian sejalan dengan pengembangan perusahaan baik sendiri

commit to user

33 2) Menyusun struktur dan standart gaji dan upah karyawan bersama

Direksi dan Manajer

3) Menyusun dan mengembangkan sistem rangking, dan prading

dalam struktur kepegawaian perusahaan

4) Menyusun dan mengembangkan prosedur serta aturan rekruitmen

tenaga kerja

5) Melaporkan kondisi karyawan kepada Depnaker, Apindo, SPSI dan

instansi yang terkait.

d. Kabag Produksi

1) Bertanggung jawab masalah kestabilan jumlah produksi dari target

yang sudah ditentukan

2) Memberikan program kerja yang sifatnya rutin pada Tester Qua lity

Control Shift A,B,C, supaya bisa sejalan

3) Membuat ba la ncing produksi jika ada pergantian proses produksi

4) Meningkatkan sumber daya manusia dan kedisiplinan kerja yang

menunjang kestabilan dan peningkatan kualitas.

5) Cek laporan KASHIFT dari program yang sudah ditentukan.

e. Kabag Ma intena nce

commit to user

34 f. Kabag Electric

Menangani masalah keperluan perusahaan atau sarana perusahaan

kabag electric dibantu oleh Ka.Ur/ Ka.Sie electric yang bertugas

menangani masalah listrik, diesel, boiler, instalasi air, dan mekanik.

g. Kabag Workshop

Mengelola dan memperbaiki bagian bengkel atau mesin-mesin pabrik

(workshop).

h. Kabag Gudang

Menangani masalah logistik pembelian bahan baku, suku cadang atau

gudang.

i. Kabag Qua lity Control

Menangani masalah bagian laborat, yang mana bagian ini menangani

bagian obat-obat/ zat kimia apa yang akan dipakai untuk proses

produksi.

j. Accounting

Bagian a ccounting tidak mempunyai bawahan, a ccounting berdiri

sendiri dan bertanggung jawab kepada Direksi dan Manager.

Tugas-tugasnya :

1) Gaji karyawan

commit to user

35 3) Pajak

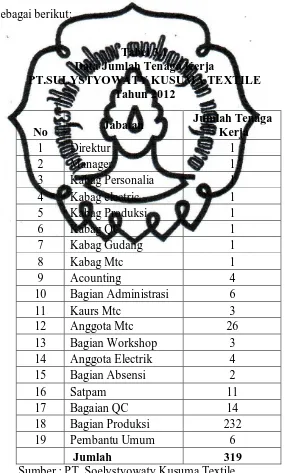

4. Aspek Personalia

a. Karyawan

PT.Soelystyowaty Kusuma Textile memiliki karyawan sebanyak 319

orang. Adapun perincian jumlah karyawan beserta tugasnya adalah

[image:51.595.167.452.245.718.2]sebagai berikut:

Tabel 3.1

Data Jumlah Tenaga Kerja

PT.SULYSTYOWATY KUSUMA TEXTILE Tahun 2012

No Jabatan

Jumlah Tenaga Kerja

1 Direktur 1

2 Manager 1

3 Kabag Personalia 1

4 Kabag electric 1

5 Kabag Produksi 1

6 Kabag QC 1

7 Kabag Gudang 1

8 Kabag Mtc 1

9 Acounting 4

10 Bagian Administrasi 6

11 Kaurs Mtc 3

12 Anggota Mtc 26

13 Bagian Workshop 3

14 Anggota Electrik 4

15 Bagian Absensi 2

16 Satpam 11

17 Bagaian QC 14

18 Bagian Produksi 232

19 Pembantu Umum 6

Jumlah 319

commit to user

36 b. Jam Kerja

Yang dimaksud jam kerja adalah waktu jam kerja dalam masa

karyawan/ pekerja melakukan pekerjaan sesuai dengan perjanjian kerja

yang telah diadakan.

1) Waktu kerja biasa

a) Waktu kerja biasa adalah waktu kerja yang dilakukan selama 7

hari sehari dan 40 jam seminggu, untuk waktu kerja 6 hari

kerja.

b) Jam kerja akan diatur berdasarkan kebutuhan perusahaan

dengan tidak menyimpang ketentuan.

2) Jadwal jam kerja

a) Da y shift (non shift)

- Hari Senin s/d Kamis : jam 08.00 s/d 16.00 dengan

jam istirahat selama 60

menit/ 1 jam. Waktunya jam

12.00 s/d 13.00.

- Hari jumat : jam 08.00 s/d 16.00 dengan

jam istirahat termasuk

sembahyang jumat selama 90

menit. Waktunya jam 11.30

commit to user

37 - Hari sabtu : jam 08.00 s/d jam 13.00

tanpa istirahat, sembahyang

dhuhur dilaksanakan setelah

kerja selesai.

b) Shift (bergilir)

- Shift pagi : jam 06.00 s/d jam 14.00

- Shift siang : jam 14.00 s/d jam 22.00

- Shift malam : jam 22.00 s/d jam 06.00

Masing-masing shift dengan waktu istirahat selama 30 menit

atau ½ jam. pada waktu istihat mesin tetap jalan, maka waktu

istirahat di atur secara bergilir.

3) Waktu kerja lembur

a) Waktu kerja lembur adalah waktu kerja yang dilaksanakan/

dilakukan diluar waktu kerja biasa atau dilakukan pada hari

libur resmi hari libur mingguan.

b) Karyawan/ pekerja diwajibkan kerja lembur sesuai dengan

rencana kerja perusahaan.

c) Karyawan pekerja yang dalam 1 periode tutup buku pernah/

commit to user

38 d) Kerja lembur bagi karyawan pekerja harus disertai dengan

surat perintah lembur dari atasan, bila tidak ada maka upah

lemburnya tidak dibayarkan.

c. Fasilitas perusahaan

1) Cuti

a) Karyawan yang sudah mempunyai masa kerja 12 bulan secara

terus menerus tanpa terputus mendapatkan cuti tahunan selama

12 hari kerja dengan upah penuh pelaksanaannya diatur oleh

dengan seijin perusahaan.

b) Pekerja wanita berhak atas ijin sakit haid 2 (dua) hari bagi

yang memberikan perusahaan dan disertai dengan surat

keterangan dokter/ bidan yang memeriksanya.

c) Pekerja wanita berhak atas ijin hamil 1,5 bulan sebelum

melahirkan dan setelah melahirkan/ gugur kandungan.

d) Bila mana sebelum masa cuti hamil/ sesudah (90 hari) sudah

mampu bekerja kembali berdasarkan surat keterangan sehat

dan mampu bekerja dari dokter, maka perusahaan akan

commit to user

39 2) Tunjuangan sosial

a) Perusahaan akan memberikan tunjangan Hari Raya/ THR yang

besarnya disesuaikan kemampuan perusahaan, serta

dibayarkan menjelang Hari Raya keagamaan secara bersamaan

dengan memperhatikan masa kerja karyawan/ pekerja.

b) Karyawan atau pekerja dengan pangkat dibawah kepala bagian

yang tidak pernah absen dan tidak pernah datang terlambat

serta minta ijin meninggalkan pekerjaan untuk kepentingan

pribadi tidak lebih dari 1 jam (setelah dijumlah total) berhak

mendapatkan premi hadir yang besarnya ditentukan

perusahaan.

c) Premi hadir akan hangus/ tidak dibayar bila melanggar

peraturan perusahaan.

3) Tunjangan kecelakaan kerja

Dalam pekerjaan tertimpa kecelakaan kerja, maka segala akibat

yang timbul menjadi tanggung jawab perusahaan sesuai dengan

ketentuan perundang-undangan yang berlaku.

4) Pemberian fasilitas kesehatan

Penyediaan fasilitas ini erat hubungannya dengan program

kesehatan karyawan dank arena adanya peraturan pemerintah yang

mengatur masalah keamanan dan kesehatan karyawan di dalam

commit to user

40 poliklinik yang lengkap dengan dokter dan perawat atau sekedar

memberikan tunjangan kesehatan yang dapat digunakan untuk

berobat ke dokter dan ditunjuk perusahaan dengan memperoleh

ganti rugi dari perusahaan.

5) Fasilitas antar jemput

Perusahaan menyediakan kendaraan (bus) untuk fasilitas antar

jemput bagi karyawan.

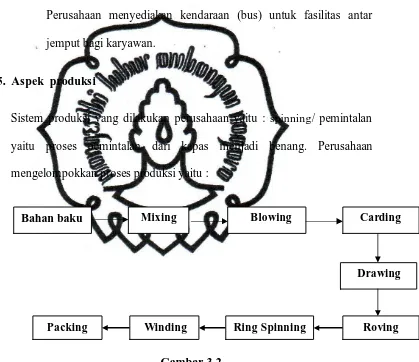

5. Aspek produksi

Sistem produksi yang dilakukan perusahaan yaitu : spinning/ pemintalan

yaitu proses pemintalan dari kapas menjadi benang. Perusahaan

mengelompokkan proses produksi yaitu :

Gambar 3.2

Proses Produksi Benang Rayon

Sumber : PT. Soelystyowaty Kusuma Textile

a. Secara garis besar proses produksi pada PT. SOELYSTYOWATY

KUSUMA TEXTILE adalah sebagai berikut :

b.

Blowing

Bahan baku Mixing Carding

Drawing

Roving Ring Spinning

[image:56.595.138.557.234.596.2]commit to user

41 1) Bahan baku

PT. Soelystyowaty Kusuma Textile salah satu perusahaan yang

bergerak pada bidang pemintalan benang sehingga bahan baku utama

adalah kapas semi sintetis (rayon). Bahan baku tersebut didapat dari

pemasok dalam negeri. Pemasok-pemasok tersebut adalah perusahaan

yang terjalin kerjasama dengan PT. Soelystyowaty Kususma Textile.

Perusahaan dalam pengadaan bahan baku melakukan control kualitas

sangat ketat. Hal itu dilakukan untuk menjaga mutu dari produk yang

dihasilkan. Pemeriksaan dilakukan oleh bagian qua lity control.

Faktor-faktor yang mempengaruhi kualitas bahan baku adalah :

a. Strength atau kekuatan tarik serat

Hal ini sangat berpengaruh pada hasil produksi.

b. Kontaminasi

Apabila ada bahan baku yang yang terkontaminasi benda lain yang

akhirnya akan menimbulkan masalah pada mutu produk yang

dihasilkan.

c. Bahan baku busuk

Berpengaruh pada kualitas hasil produk akhir maupun sliver

(rapuh, belang).

commit to user

42 Hal ini sangat berpengaruh pada kelancaran produk yang pada

akhirnya akan berpengaruh pada mutu yang dihasilkan.

e. Banyak kotoran

Hal ini berpengaruh pada mutu produk kotor, rapuh dan belang.

2) Mixing ( persiapan bahan baku)

Mixing merupakan tahapan awal mempersiapkan bahan baku untuk

produksi agar sesuai dengan spesifikasi yang ditentukan dan sesuai

dengan standar kualitas yang diharapkan. Faktor-faktor yang

mempengaruhi kualitas adalah :

a. Kerataan mixing

Berpengaruh pada warna saat pencabikan awal, akibatnya belang

pada produksi

b. Warna

Berpengaruh apabila antar mixer terjadi perbedaan dalam

penentuan komposisi bahan baku akan mengakibatkan belang pada

hasil produksi.

c. Presentase reused tinggi

Hal ini akan mengakibatkan benang mudah putus dan lingkungan

kotor karena serat pendek banyak lepas, akibatnya produk akan

commit to user

43 3) Blowing

Berfungsi untuk mencabik bahan baku agar lebih terurai dan

memisahkan kotoran dari kapas. Faktor-faktor yang mempengaruhi

kualitas adalah :

a. Multi mixer tidak penuh yaitu suplai kemesin ca rding tidak penuh

akibatnya sliver tebal tipis.

b. Prosentase waste tinggi atau rendah apabila wa ste rendah atau

sedikit akan berpengaruh pada bahan baku yang banyak terbuang.

Apabila terlalu banyak akan membuat tarik benang berkurang, dan

timbul bulu pada benang.

4) Ca rding

Ca rding berfungsi untuk mensejajarkan serat dan pembentukan

sliver. Faktor-faktor yang mempengaruhi kualitas adalah :

a) Chute tidak rata

Hal ini mengakibatkan sliver menjadi tidak rata, akibatnya hasil

produk pun menjadi tebal tipis.

b) Kebersihan mesin (kotor)

apabila mesin dalam kondisi kotor akan membuat sliver kotor.

commit to user

44 Akan berpengaruh pada alur sliver bias rusak yang akibatnyasliver

tebal tipis.

5) Dra wing

Fungsinya sebagai perangkapan sliver untuk mendapatkan kerataan

sliver, serta variasi gram atau grain per meter sesuai dengan yang

diharapkan. Faktor-faktor yang mempengaruhi kualitas :

a. Sliver bersinggungan

Pada saat jalan terjadi gesekan antar sliver akan mengakibatkan

berkurangnya kandungan fibre, mengakibatkan roving menjadi

tebal tipis (benang tipis).

b. Kebersihan mesin kurang terjaga

Apabila mesin kotor maka akan dapat mengotori sliver. Sehingga

benang yang dihasilkan pun terdapat bercak kotor.

c. Sliver pecah

Apabila sliver pecah-pecah saat proses drawing menyebabkan

kandungan fibre pada sliver berkurang akibatnya benang menjadi

tipis.

d. Sliver terlalu banyak rangkapannya

Hal ini akan mengakibatkan kelebihan kandungan fibre, sehingga

commit to user

45 6) Roving

Berfungsi untuk melakukan proses pengubahan sliver menjadi

benang kasar atau besar.

Faktor-faktor yang mempengaruhi kualitas :

a. Sliver bersinggungan

Pada saat jalan terjadi gesekan antar sliver akan mengakibatkan

berkurangnya kandungan fibre, mengakibatkan roving menjadi

tebal tipis (benang tipis)

b. Sliver pecah

Kandungan fibre berkurang, akibatnya benang akan tipis.

c. Mesin kotor atau kebersihan kurang terjaga

Akan mengakibatkan benang kotor.

7) Ring Spinning

Fungsinya untuk mengubah benang dari proses roving menjadi

benang dalam bentuk cop. Faktor-faktor yang mempengaruhi kualitas

adalah :

a. Roving silang

Akan mengakibatkan gesekan antar roving yang akibatnya roving

terkikis, mengakibatkan benang menjadi tipis.

commit to user

46 mengakibatkan benang menjadi besar.

c. Tanpa dista nce clip

Mengakibatkan benang menjadi besar dan kasar.

d. Spindle kendor

Mengakibatkan tarikan kurang dan benang menjadi rapuh.

8) Winding

Prinsipnya proses penggulungan benang dari bentuk cop menjadi

bentuk cones. Faktor-faktor yang mempengaruhi kualitas:

a. Tekanan kompresor kurang

Mengakibatkan saat splicer bekerja kurang ma xima l, menjadikan

sambungan benang kurang kuat atau lemah.

b. Angin blower kurang kuat

Bisa mengakibatkan enta nglement pada benang, karena wa ste tidak

tertarik masuk ke blower, akibatnya ikut dalam gulungan benang.

c. Sma ll Cop

Akan terjadinya banyak sambungan dalam gulungan cones,

mengakibatkan pada kain tidak rata.

commit to user

47 Prinsipnya melakukan pembungkusan sampai pengepakan benang

Cones.

Faktor-faktor yang harus diperhatikan:

a. Pembungkus kantong plastik

Hal ini dilakukan bertujuan untuk menghindari terjadinya benang

kotor maupun basah.

b. Penimbangan benang

Hal ini berfungsi untuk berat sesuai yang ditentukan (batas

minimal-batas maksimal) per karung atau per ball benang (isi

Cone, Berat).

c. Penataan karung

Kesalahan dalam penataan karung dapat mengakibatkan kerusakan

pada pa per cone maupun benang.

6. Aspek Pemasaran

Awalnya hasil produksi PT.Soelystyowaty Kusuma Textile hanya

untuk memenuhi kebutuhan PT. Sukowati yang bergerak dalam bidang

produk wea ving atau perajutan PT.Soelystyowaty Kusuma Textile

pengembangan dari PT.Sukowati. Namun sekarang dengan perkembangan

perusahaan PT.Soelystyowaty Kusuma Textile mulai menjual hasil

commit to user

48 B. LAPORAN MAGANG KERJA

1. Tempat dan Waktu Pelaksanaan Magang Kerja

Tempat pelaksanaan kerja adalah di PT.Soelystyowaty Kusuma

Textile yang beralamatkan di Purwosuman, Sidoharjo, Kabupaten Sragen.

Pelaksanaan magang dilaksanakan pada tanggal 17 Januari 2012 sampai

15 Februari 2012.

2. Prosedur Magang Kerja

Selama dalam pelaksanaan magang kerja perusahaan memberikan

peraturan-peraturan yang harus ditaati mahasiswa sebagai berikut :

a. Datang dan pulang tepat pada waktunya.

b. Apabila meninggalkan lokasi perusahaan harus ijin bagian

personaliadan satpam.

c. Berpakaian atas putih bawah hitam dan menggunakan sepatu.

d. Tidak boleh merokok di dalam perusahaan.

e. Mahasiswa harus taat pada ketentuan dan peraturan perusahaan.

3. Kegiatan Magang Kerja

Pelaksanaan dan kegiatan selama magang di PT. Soelystyowaty

Kusuma Textile adalah sebagai berikut :

a. Pada hari 1 masuk magang digunakan untuk pengenalan dan orientasi di

commit to user

49 b. Minggu I

Penempatan mahasiswa, adapun kegiatan magang yang dilaksanakan

adalah :

1) Observasi bagian produksi

Melakukan pengamatan pada proses produksi benang yaitu proses

mixing atau pencampuran bahan baku kapas.

2) Wawancara dengan kepala bagian produksi mengenai proses

produksi benang rayon.

c. Minggu II

Adapun kegiatan yang dilaksanakan adalah :

1) Observasi pada bagian produksi yaitu melakukan pengamatan pada

proses Ca rding dan Dra wing.

2) Membantu pengecekan kualitas benang pada bagian laborat yaitu

pengecekan panjang serat kapas dan kekuatan kapas.

3) Mencatat hasil produksi perhari.

4) Mengetahui cara kerja mesin Ca rding dan Dra wing.

d. Minggu III

1) Observasi pada bagian kantor yaitu dengan data-data produksi

commit to user

50 2) Mempelajari data produksi perusahaan dengan bimbingan kepala

regu Ca rding dan Dra wing.

3) Wawancara dengan kepala bagian personalia mengenai latar

belakang perusahaan.

e. Minggu IV

Adapun kegiatan yang dilaksanakan adalah :

1) Mempelajari dokumen-dokumen perusahaan dan mengambil data

yang berkaitan dengan penelitian.

2) Melengkapi data yang digunakan sebagai bahan penelitian.

3) Ucapan terima kasih.

Mengucapkan terima kasihkepada seluruh instansi perusahaan yang

membantu kami dalam magang kerja dan atas bantuannya dalam

membimbing kami saat magang.

C. Pembahasan Masalah

1. Analisis C-chart

Peta pengendali C-chart ini digunakan untuk mengadakan pengujian

terhadap kualitas proses produksi dengan mengetahui banyaknya

kesalahan pada unit produk sebagai sampelnya dan untuk mengetahui

kerusakan produk masih dalam batas pengendalian atau tidak. Contoh

kerusakan produk benang rayon adalah tebal tipisnya benang tidak sama,

commit to user

51 menghitung dengan analisis C-chart ini dilakukan dengan mengambil

[image:67.595.119.506.188.499.2]sampel kerusakan produk benang rayon selama tahun 2011.

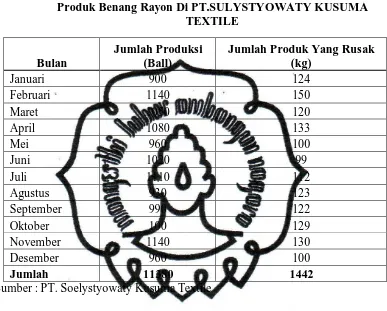

Tabel 3.2

Jumlah Produksi dan jumlah kerusakan per bulan

Produk Benang Rayon Di PT.SULYSTYOWATY KUSUMA TEXTILE

Bulan

Jumlah Produksi (Ball)

Jumlah Produk Yang Rusak (kg)

Januari 900 124

Februari 1140 150

Maret 1050 120

April 1080 133

Mei 960 100

Juni 1020 99

Juli 1110 112

Agustus 930 123

September 990 122

Oktober 100 129

November 1140 130

Desember 960 100

Jumlah 11380 1442

Sumber : PT. Soelystyowaty Kusuma Textile

Dari data diatas kemudian dilakukan perhitungan dengan menggunakan metode

C-chart, dengan langkah perhitungannya sebagai berikut :

a) Menentukan rata-rata kerusakan dengan menggunakan rumus (3 sigma) :

=

=

commit to user

52 b) Mencari standar deviasi :

σ

c =

=

10,96c) Menentukan batas pengendalian atas dan batas pengendalian bawah

dengan menggunakan rumus :

1. Batas pengendalian atas (UCL)

UCL =

+ 3

σ

c

= 120,16 + 3 (10,96)

= 153,05

2. Batas pengendalian bawah (LCL