METODE PENELITIAN

Waktu dan Tempat

Penelitian ini dilaksanakan pada bulan November 2013 sampai Juli 2014. Persiapan bahan baku hingga pembuatan contoh uji dilakukan di Workshop Teknologi Hasil Hutan, Program Studi Kehutanan, Universitas Sumatera Utara. Sementara pengujian sifat fisis dan mekanis dilakukan di Laboratorium Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah: parang, gergaji tangan, kertas pasir, cutter, sekrap, oven, timbangan analitik, alat kempa dingin (klem), moisture meter, Universal Testing Machine (UTM) merk Tensilon RTF-1350, alat

tulis, kamera, dan kalkulator. Bahan yang digunakan dalam penelitian ini adalah bambu betung dan perekat polivinil asetat (PVAc) merk Fox.

Prosedur

1. Pemotongan bambu betung.

hingga mencapai kondisi KA kering udara yaitu ±15%. Kemudian dilakukan penyerutan dan pengampelasan untuk meratakan permukaan bilah bambu. Selanjutnya, masing-masing bagian tersebut dibentuk menjadi bilah bambu dengan ukuran tebal yang berbeda untuk masing-masing sampel jumlah lapisan.

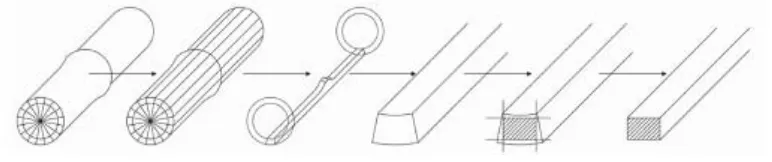

sumber: Mahdavi (2011)

Gambar 2. Tahapan pembuatan bilah bambu

a. Sampel 2 lapisan.

Masing-masing bagian bambu betung yang sudah dibelah, dibentuk menjadi bilah berukuran 30 x 2,5 x 0,9 cm sebanyak 48 bilah untuk membuat enam sampel pengujian (tiga sampel untuk masing-masing posisi pengujian)

b. Sampel 3 lapisan

Masing-masing bagian bambu betung yang sudah dibelah, dibentuk menjadi bilah berukuran 30 x 2,5 x 0,6 cm sebanyak 72 bilah.

c. Sampel 4 lapisan.

Masing-masing bagian bambu betung yang sudah dibelah, dibentuk menjadi bilah berukuran 30 x 2,5 x 0,45 cm sebanyak 96 bilah.

Langkah pertama yang dilakukan adalah menyiapkan bahan perekat. Berat labur perekat yang dibutuhkan ditunjukkan pada tabel 3.

Tabel 3. Berat labur perekat yang dibutuhkan.

Berat labur (g/m2)

Berat perekat yang dibutuhkan untuk satu garis rekat ke arah tebal (A)

(g)

Berat perekat yang dibutuhkan untuk satu garis rekat ke arah lebar (B) b = jumlah garis rekat ke arah lebar

Proses pelaburan perekat dilakukan satu per satu pada masing-masing bilah bambu secara perlahan-lahan dan menggunakan metode pelaburan dua permukaan (double spread) menggunakan sekrap. Jumlah perekat yang dibutuhkan untuk keseluruhan contoh uji 2 lapisan, 3 lapisan, dan 4 lapisan masing-masing adalah 49,95 g, 82,35 g, dan 114,75 g. Kemudian bilah-bilah bambu tersebut segera direkatkan satu sama lain dan diusahakan jangan sampai ada perekat yang tertumpah atau keluar dari bilah bambu. Oleh karena itu dalam proses pelaburan jangan sampai terlalu tebal garis rekatnya.

a. Sampel 2 lapisan

30 x 2,5 x 1,8 cm) dibuat sebanyak 4 buah sehingga dihasilkan 4 buah laminasi bambu berukuran 30 x 2,5 x 1,8 cm. Kemudian rekatkan keempat laminasi bambu tersebut ke arah lebar hingga dihasilkan sebuah papan laminasi bambu berukuran 30 x 10 x 1,8 cm (seperti pada gambar 3a). Buat sebanyak 3 kali ulangan.

b. Sampel 3 lapisan

Untuk sampel 3 lapisan, sebanyak 3 bilah bambu berukuran 30 x 2,5 x 0,6 cm direkatkan ke arah tebal (membentuk balok laminasi beukuran 30 x 2,5 x 1,8 cm) dibuat sebanyak 4 buah sehingga dihasilkan 4 buah laminasi bambu berukuran 30 x 2,5 x 1,8 cm. Kemudian rekatkan keempat laminasi bambu tersebut ke arah lebar hingga dihasilkan sebuah papan laminasi bambu berukuran 30 x 10 x 1,8 cm (seperti pada gambar 3b). Buat sebanyak 3 kali ulangan.

c. Sampel 4 lapisan

(a) (b) (c)

Gambar 3. Contoh uji 2 lapisan (a) 3 lapisan (b) dan 4 lapisan (c)

3. Pengempaan

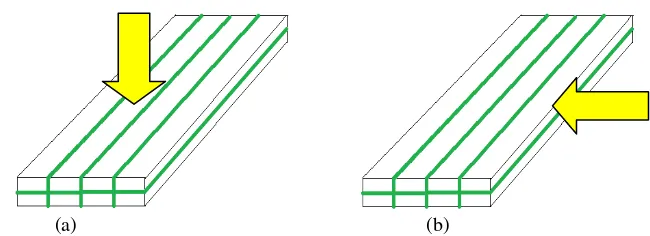

Contoh uji yang telah dilabur perekat tersebut, kemudian dikempa dingin menggunakan klem dengan tekanan maksimum selama 1 x 24 jam. Pengempaan dilakukan dua tahapan, yaitu tahap pertama dilakukan pengempaan ke arah tebal (gambar 4a) dan tahap kedua dilakukan pengempaan ke arah lebar (gambar 4b). Setelah 1 x 24 jam, bambu laminasi dikeluarkan dari klem lalu dikondisikan selama 1 minggu.

(a) (b)

Gambar 4. Tahapan pengempaan ke arah tebal (a) dan ke arah lebar (b)

4. Pemotongan Contoh Uji

Pemotongan contoh uji untuk masing-masing pengujian dapat dilakukan seperti gambar 5.

Gambar 5. Pemotongan contoh uji

Keterangan:

B. Contoh uji delaminasi 7,5 x 7,5 x 1,8 cm C. Contoh uji daya serap air 5 x 5 x 1,8 cm

D. Contoh uji keteguhan rekat permukaan 5 x 5 x 1,8 cm E. Contoh uji bending strength 30 x 1 x 1,8 cm

5. Pengujian sifat fisis dan mekanis laminasi bambu betung.

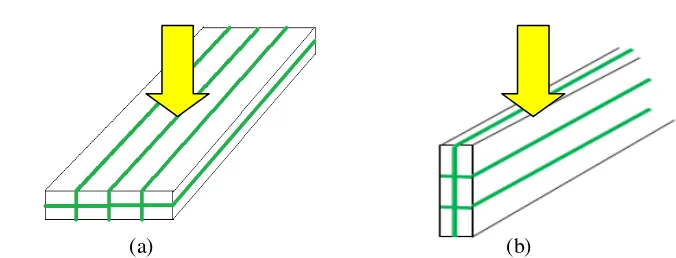

Sifat fisis yang diuji adalah kadar air (KA), daya serap air (DSA) dan delaminasi (D). Sedangkan sifat mekanis diperoleh dengan pengujian bending strength yang akan dilakukan dengan dua posisi pengujian yaitu ke arah tebal dan ke arah lebar seperti pada gambar 6. Pengujian sifat fisis dan mekanis bambu laminasi ini mengacu pada Standar Internasional JAS (Japan Agricultural Standard) For Flooring SE-7-2003 dan SNI ISO 16981-2012.

.

(a) (b)

Gambar 6. Posisi pengujian ke arah tebal (a) dan ke arah lebar (b)

A. Pengujian Kadar Air (KA)

𝐾𝐴=BA−BKO

BKO x 100%

Keterangan:

KA = kadar air (%)

BA = berat awal contoh uji (g)

BKO = berat tetap contoh uji setelah dikeringkan dalam oven (g)

B. Pengujian Daya Serap Air (DSA)

Contoh uji untuk pengujian DSA berukuran 5 x 5 x 1,8 cm. Pengujian dilakukan dengan menghitung selisih berat sebelum dan setelah perendaman. Contoh uji direndam secara horizontal ke dalam air dengan suhu 25±1oC sedalam 3 cm dari permukaan air selama 24 jam. Kemudian daya serap air dihitung dengan rumus:

DSA =B2−B1

B1 x 100%

Keterangan:

DSA = daya serap air (%)

B1 = berat contoh uji sebelum perendaman (g) B2 = berat contoh uji setelah perendaman (g)

C. Pengujian Delaminasi (D)

Nisbah delaminasi (%) = Jumlah panjang delaminasi

jumlah panjang garis rekat x 100%

D. Pengujian Bending Strength

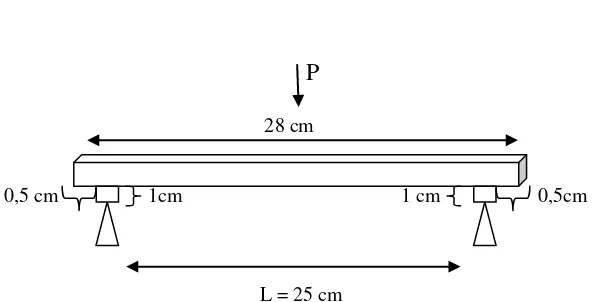

Pengujian bending strength akan menghasilkan data-data yang digunakan untuk menghitung nilai MOE dan MOR. Dilakukan dengan dua posisi pengujian yaitu ke arah tebal dan ke arah lebar. Ukuran contoh uji yang digunakan adalah 30 x 1 x 1,8 cm seperti pada gambar 7. Pada pengujian MOE, dicatat perubahan defleksi setiap perubahan beban tertentu dan perbedaan tiap defleksi tidak lebih dari 3,5 mm. Nilai MOE dihitung dengan rumus :

MOE = ΔPL 3

4Δybh3

Keterangan :

MOE = modulus of elasticity (kgf/cm2) L = bentang (cm)

ΔP = perubahan beban yang digunakan (kg)

Δy = perubahan defleksi setiap perubahan beban (cm) h = tebal contoh uji (cm)

b = lebar contoh uji (cm)

Sedangkan pada pengujian MOR, contoh uji diberi beban hingga patah. Nilai MOR dihitung dengan menggunakan rumus :

MOR = 3PL 2bh2

Keterangan:

MOR = modulus of rupture (kgf/cm2) L = bentang (cm)

arah beban

arah beban

Balok Besi

Contoh Uji b = lebar contoh uji (cm)

P

28 cm

0,5 cm 1cm 1 cm 0,5cm

L = 25 cm

Gambar 7. Pembebanan pengujian bending strength

Keterangan:

P = posisi dan arah pembebanan L = bentang (cm)

E. Pengujian Keteguhan Rekat Permukaan (KRP)

Gambar 8. Pengujian keteguhan rekat permukaan (KRP)

KRP dapat dihitung dengan rumus:

KRP = F A

Keterangan:

KRP = Keteguhan Rekat Permukaan (MPa) F = Gaya maksimum (N)

A = Luas permukaan (mm2)

Pengujian sifat fisis dan mekanis laminasi bambu mengacu pada ketetapan standar JAS For Flooring SE-7-2003 dan SNI ISO 16981-2012, seperti pada tabel 4.

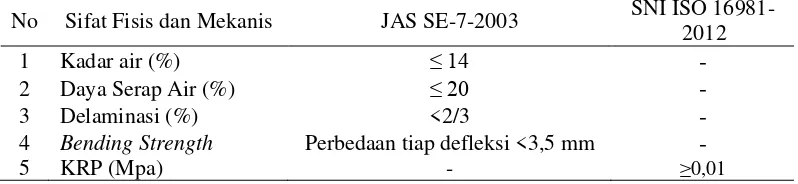

Tabel 4. Standar mutu sifat fisis dan mekanis papan laminasi bambu berdasarkan JAS SE-7 2003 dan SNI ISO 16981-2012

No Sifat Fisis dan Mekanis JAS SE-7-2003 SNI ISO 16981-2012

Perbedaan tiap defleksi <3,5 mm -

-

≥0,01

Analisis Data

Pada pengujian sifat fisis papan laminasi bambu, faktor yang diamati hanya jumlah lapisan sehingga analisis data dilakukan dengan menggunakan Rancangan Acak Lengkap. Secara sistematis diformulasikan sebagai berikut:

Yij = μ + τi + εij Keterangan:

Yij = respon yang diperoleh dari perlakuan jumlah lapisan ke-i dan

μ = rataan umum τi = jumlah lapisan ke-i

εij = galat dari perlakuan jumlah lapisan ke-i dan ulangan ke-j

Pada pengujian sifat mekanis, terdapat dua faktor yang diamati yaitu: jumlah lapisan dan posisi pengujian sehingga analisis data dilakukan dengan menggunakan Rancangan Acak Lengkap Faktorial. Faktor-faktor tersebut dapat diuraikan sebagai berikut:

1. Faktor jumlah lapisan 2 lapisan, 3 lapisan, dan 4 lapisan 2. Faktor posisi pengujian ke arah tebal dan ke arah lebar

Secara matematis diformulasikan sebagai berikut:

Yijk = μ + αi + βj + ταiβj + ε ijk

Keterangan:

Yijk = respon yang diperoleh dari perlakuan jumlah lapisan ke-i,

posisi pengujian ke-j, dan ulangan ke-k.

μ = rataan umum

αi = pengaruh jumlah lapisan ke-i βj = pengaruh posisi pengujian ke-j

ταiβj = pengaruh interaksi antara jumlah lapisan ke-i dan posisi pengujian ke-j

ε ijk = galat dari perlakuan jumlah lapisan ke-i, posisi pengujian ke-j dan ulangan ke-k

i = perlakuan jumlah lapisan (3 lapisan, 4 lapisan, dan 5 lapisan) j = perlakuan posisi pengujian (arah tebal dan arah lebar)

k = ulangan (ulangan ke-1, ke-2, dan ke-3)

Proses penebangan bambu betung

Proses pemotongan batang bambu betung sepanjang 30 cm, pembelahan menjadi 4-6 bagian, pembuangan kulit dan

pengeringan alami hingga mencapai KA 15%

Proses penyerutan dan pengampelasan

Pembuatan bilah bambu dengan ukuran 30x2,5x0,9 cm sebanyak 48 bilah (sampel 2 lapisan), ukuran 30x2,5x0,6 cm sebanyak 72 bilah (sampel 3 lapisan), dan ukuran 30x2,5x0,45 cm sebanyak 96

bilah (sampel 4 lapisan)

Pembuatan laminasi bambu betung menggunakan perekat PVAc dengan berat labur 360 g/m2

Proses pengampelasan

Pengempaan selama 1x24 jam menggunakan klem (kempa dingin)

Proses conditioning selama 1 minggu

Pemotongan contoh uji

Pengujian kadar air, dayaserap air, delaminasi, MOE, MOR dan Keteguhan Rekat Permukaan laminasi bambu betung

Gambar 9. Bagan alir penelitian

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Laminasi Bambu Betung

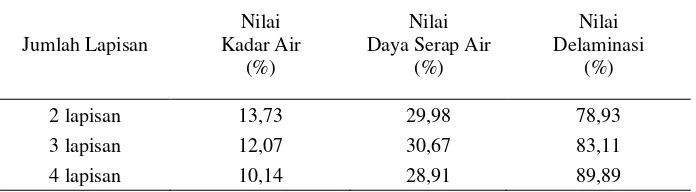

Pengujian sifat fisis yang telah dilakukan menghasilkan data seperti pada Tabel 5 berikut ini:

Tabel 5. Nilai rata-rata hasil pengujian sifat fisis papan laminasi bambu betung

Jumlah Lapisan

Nilai Kadar Air

(%)

Nilai Daya Serap Air

(%)

Nilai Delaminasi

(%)

2 lapisan 13,73 29,98 78,93 3 lapisan 12,07 30,67 83,11 4 lapisan 10,14 28,91 89,89

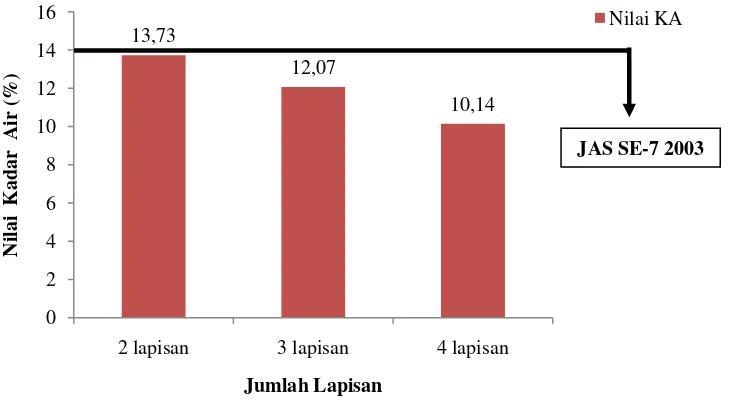

Pengujian Kadar Air (KA)

Pengujian kadar air dilakukan untuk mengetahui kandungan air dalam bilah bambu betung yang digunakan sebagai penyusun dari papan laminasi bambu yang dihasilkan. Nilai kadar air yang diperoleh berkisar antara 10,14% hingga 13,73% seperti pada tabel 5. Berdasarkan nilai tersebut maka nilai kadar air dari papan laminasi bambu memenuhi standar JAS SE-7 2003 atau lulus uji dengan nilai ≤ 14%. Nilai kadar air untuk masing-masing perlakuan dapat dilihat pada gambar 10.

13,73

2 lapisan 3 lapisan 4 lapisan

N

dan mekanisnya. Disamping itu, Mahdavi dkk (2011) dalam penelitiannya juga mengatakan bahwa seperti halnya jenis kayu struktural, kekuatan mekanis bambu seperti kekuatan tekan, kekuatan tarik, MOE, dan MOR juga akan meningkat seiring dengan menurunnya nilai kadar air.

Gambar 10. Diagram persentase kadar air untuk masing-masing perlakuan

Pada gambar 10 dapat dilihat bahwa papan laminasi bambu dengan perlakuan 2 lapisan memiliki persentase kadar air yang lebih tinggi dibandingkan dengan kedua perlakuan lainnya (3 lapisan dan 4 lapisan). Hal ini diduga berkaitan dengan ketebalan bilah penyusun papan laminasi bambu tersebut. Seperti yang telah dijelaskan pada prosedur pembuatan contoh uji, untuk papan laminasi bambu dengan perlakuan 2 lapisan disusun oleh 2 bilah bambu dengan tebal masing-masing 0,9cm, sedangkan untuk papan laminasi bambu dengan perlakuan 3 lapisan dan 4 lapisan masing-masing tersusun atas 3 bilah bambu dengan tebal 0,6cm dan 4 bilah bambu dengan tebal 0,45cm. Hal ini sesuai dengan pernyataan Pujirahayu (2012) bahwa kandungan air dalam tiap jenis bambu berbeda tergantung dari banyak faktor. salah satu faktor yang

mempengaruhi adalah tebal bilah masing-masing bambu tersebut. Semakin tebal dinding/bilah bambu maka makin tinggi air yang dapat dikandung bambu tersebut. Bambu betung memiliki tebal bilah 10-25 mm.

Berdasarkan hasil sidik ragam yang dapat dilihat pada lampiran 3, perlakuan jumlah lapisan tidak berpengaruh nyata terhadap nilai kadar air papan laminasi bambu. Hal ini disebabkan karena bilah bambu penyusun papan laminasi sebelumnya sudah diberi perlakuan dikeringudarakan dan dianggap memiliki keadaan yang seragam, sehingga meskipun nilai kadar air tiap contoh uji untuk masing-masing perlakuan berbeda, tetapi perbedaan nilai tersebut tidak terlalu signifikan (tidak berpengaruh nyata).

Keadaan tersebut sesuai dengan pernyataan Sari (2008) dalam penelitiannya yaitu tidak terdapat pengaruh yang nyata antara perlakuan yang diberikan terhadap nilai kadar air balok lamina yang diuji, oleh karena itu tidak perlu dilakukan uji lanjutan. Hal ini diduga karena papan-papan penyusun balok lamina pada setiap perlakuan telah mencapai kondisi kadar air yang relatif seragam sebelum direkatkan satu sama lainnya, yaitu dikeringudarakan selama ± 3 minggu. Selain itu, Sinaga dan Hajib (2003) juga menyatakan bahwa kadar air papan lamina yang terbentuk tergantung pada kadar air papan penyusunnya. Jadi walaupun lapisan penyusun berbeda untuk setiap perlakuan, hal ini tidak menyebabkan perbedaan kadar air yang besar.

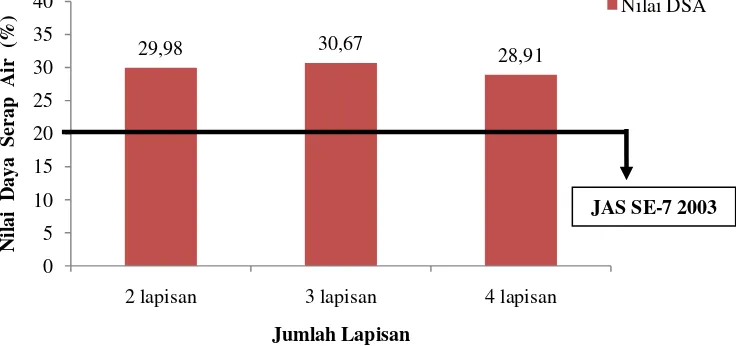

Pengujian Daya Serap Air (DSA)

29,98 30,67 28,91

2 lapisan 3 lapisan 4 lapisan

N

2003 yang mensyaratkan nilai daya serap air sebesar ≤20%. Tingginya penyerapan air yang terjadi diduga berhubungan dengan sifat bambu sebagai bahan utama papan laminasi yang dibuat. Sesuai dengan pernyataan dari Dransfield dan Widjaja (1995) yaitu: bambu termasuk zat higroskopis yang mempunyai afinitas terhadap air, baik dalam bentuk uap maupun cairan serta mempunyai kemampuan mengabsorpsi atau desorpsi. Grafik nilai daya serap air untuk masing-masing perlakuan dapat dilihat pada gambar 11.

Gambar 11. Diagram persentase daya serap air untuk masing-masing perlakuan

Bambu betung juga memiliki dinding sel yang tebal dan jumlah sel pori sebanyak 12,58% yang mengandung air lebih banyak daripada sel lainnya. Semakin tebal dinding sel maka akan semakin tinggi kemampuannya dalam mengabsorpsi air. Hal ini sesuai dengan hasil penelitian yang dilakukan oleh Manuhuwa dan Loiwatu (2007) yaitu: kandungan holoselulosa (73,63%), lignin (27,37%) dan tebal dinding sel serat (0,90 mikron) bambu betung lebih banyak dari bambu sero (71,96%; 26,18%; 0,80 mikron) dan bambu tui (72,77%; 26,05%; 0,77 mikron).

Perbedaan nilai daya serap air yang diperoleh untuk masing-masing perlakuan tidak terlalu signifikan sesuai dengan hasil sidik ragam (lampiran 3) yang menunjukkan bahwa tiap perlakuan tidak memberikan pengaruh yang nyata terhadap nilai daya serap air.

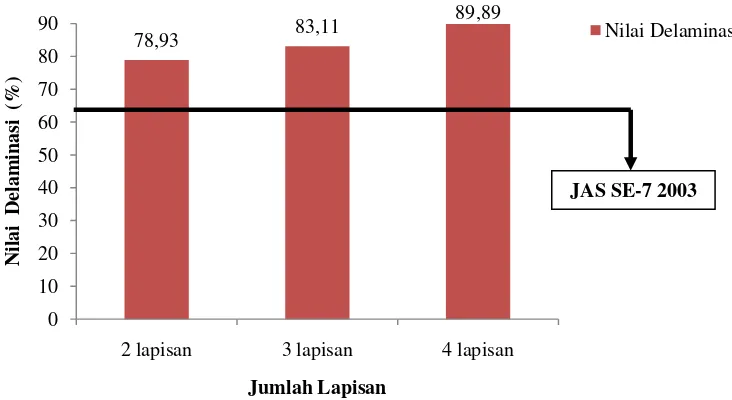

Pengujian Delaminasi (D)

Berdasarkan pengujian delaminasi yang telah dilakukan, didapatkan nilai delaminasi untuk masing-masing perlakuan 2 lapisan, 3 lapisan, dan 4 lapisan berturut-turut yaitu: 78,93%; 83,11% dan 89,89%. Nilai tersebut tidak memenuhi standar JAS SE-7 2003 yang mensyaratkan nilai delaminasi sebesar <2/3 atau sebesar 66,67%. Hal ini dipengaruhi oleh sifat dari perekat yang digunakan, yaitu polivinil asetat (PVAc). Sesuai dengan pernyataan Hakim (2003) yaitu: perekat PVAc merupakan salah satu perekat termoplastis yang akan mengeras apabila didinginkan dan dapat kembali lagi ke bentuk semula jika dipanaskan. Sehingga setelah contoh uji direndam di dalam air dengan suhu 70±3oC selama 3 jam (prosedur pengujian), perekat PVAc tersebut kembali ke bentuknya semula dan menyebabkan terlepasnya garis rekat pada contoh uji.

Selain itu, perekat PVAc juga merupakan perekat yang tidak tahan terhadap air sehingga penggunaannya hanya pada interior yang tidak terpengaruh langsung oleh cuaca dan tidak diaplikasikan untuk produk yang berhubungan langsung dengan air. Hal ini sesuai dengan pernyataan Ruhendi (2007), yaitu disamping kelebihan polivinil asetat yang mudah dalam penanganannya, storage life-nya tidak terbatas, tahan terhadap mikroorganisme, tidak mengakibatkan

78,93 83,11

2 lapisan 3 lapisan 4 lapisan

N

untuk interior saja, kekuatan rekatnya menurun cepat dengan adanya panas dan air serta viscoelastisitasnya tidak baik. Perbandingan nilai delaminasi untuk tiap perlakuan dapat dilihat pada gambar 12.

Gambar 12. Diagram persentase delaminasi untuk masing-masing perlakuan

Diagram pada gambar 12 menunjukkan bahwa contoh uji dengan perlakuan 4 lapisan memiliki nilai delaminasi yang lebih besar daripada perlakuan 2 lapisan dan 3 lapisan. Hal ini dipengaruhi oleh perlakuan 4 lapisan yang menggunakan jumlah perekat lebih banyak seiring dengan bertambahnya luas permukaan yang akan dilaburkan perekat. Oleh karena itu dapat dikatakan bahwa semakin banyak jumlah lapisan maka semakin tinggi pula nilai delaminasinya. Hal ini didukung oleh pernyataan Sari (2008) dalam penelitiannya yaitu: kayu tempelan dengan perlakuan 6 lapisan memiliki nilai nisbah delaminasi yang lebih tinggi dibandingkan dengan perlakuan 4 lapisan dan 5 lapisan yang diduga karena dengan semakin bertambahnya jumlah lapisan maka semakin bertambah pula garis perekatnya, dan kemungkinan untuk terjadi delaminasi juga akan lebih besar.

Seperti halnya persentase kadar air dan daya serap air, perbedaan persentase delaminasi untuk setiap perlakuan juga tidak terlalu signifikan. Sesuai dengan hasil sidik ragam (dapat dilihat pada lampiran 3) yang menunjukkan bahwa perlakuan jumlah lapisan tidak berpengaruh nyata terhadap persentase delaminasi.

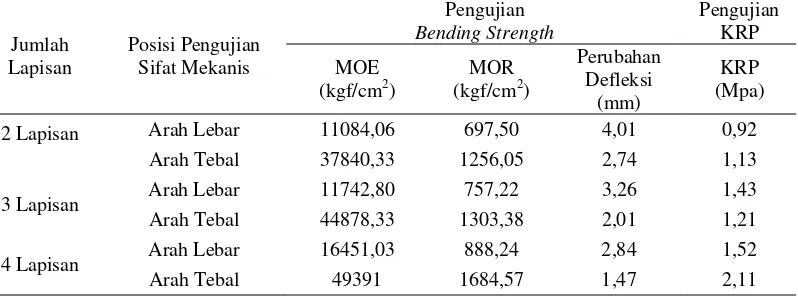

Sifat Mekanis Papan Laminasi Bambu Betung.

Pengujian sifat mekanis yang telah dilakukan menghasilkan data seperti pada tabel 6 berikut ini:

Tabel 6. Nilai rata-rata hasil pengujian sifat mekanis papan laminasi bambu betung.

Jumlah

MOE (Modulus of Elasticity)

Pengujian MOE dilakukan dengan memberi beban pada papan laminasi bambu sampai dengan batas proporsi. Nilai MOE yang dihasilkan dari papan laminasi bambu berkisar antara 11084,06 kgf/cm2 hingga 49391 kgf/cm2 seperti pada gambar 13.

11084,06 11742,8

2 lapisan 3 lapisan 4 lapisan

N

bidang rekat. Papan lambu dengan perlakuan 4 lapisan memiliki luas bidang rekat yang lebih tinggi dibandingkan dengan perlakuan 2 lapisan dan 3 lapisan sehingga juga akan memiliki kekuatan ikat yang lebih tinggi. Kekuatan ikat akan mempengaruhi papan lambu dalam menahan beban yang diberikan. Hal ini sesuai dengan pernyataan Sari dan Praja (2006) bahwa jumlah lapisan akan berpengaruh terhadap sifat mekanis dari suatu produk lamina yang dihasilkan. Hal ini diduga berhubungan dengan luas bidang rekat yang meningkat seiring dengan banyaknya jumlah lapisan pada suatu produk lamina. Semakin luas bidang rekat maka kekuatan ikat yang dibentuk akan semakin kuat untuk menahan beban yang diterima dan dengan banyaknya jumlah lapisan maka tahan-menahan tiap lapisan juga akan semakin banyak.

Gambar 13. Diagram nilai MOE untuk masing-masing perlakuan

697,5 757,22

2 lapisan 3 lapisan 4 lapisan

N

meningkatkan nilai kekuatannya. Selain itu jika dilihat dari bentuk oval vascular bundle pada bambu penyusun papan laminasi, papan laminasi tersebut akan lebih

kuat menahan beban saat dilakukan pengujian ke arah tebal. Sesuai dengan pernyataan Espiloy (2000) dalam penelitiannya yaitu perbedaan panjang serat, frekuensi dan penyebaran vascular bundle juga menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu. Didukung pula oleh hasil penelitian Wenwei dan Taihui (1995) mengenai bentuk morfologi dari vascular bundle untuk beberapa genus bambu, salah satunya merupakan genus Dendrocalamus.

MOR (Modulus of Rupture)

Pengujian MOR dilakukan untuk mengetahui kemampuan papan laminasi bambu dalam menahan beban yang bekerja padanya hingga mengalami perubahan bentuk dan tidak dapat kembali ke bentuknya semula (patah). Nilai MOR untuk papan laminasi bambu yang diuji berkisar antara 697,50 kgf/cm2 hingga 1684,57 kgf/cm2. Perbandingan nilai MOR untuk masing-masing perlakuan dapat dilihat pada gambar 14.

Pada gambar 14 dapat dilihat bahwa nilai MOR papan lambu dengan perlakuan 4 lapisan lebih tinggi dibandingkan dengan perlakuan 2 lapisan dan 3 lapisan, sama halnya seperti nilai MOE. Keadaan ini diduga disebabkan oleh kekuatan ikat yang dibentuk oleh luas bidang rekat. Papan lambu dengan perlakuan 4 lapisan memiliki luas bidang rekat yang lebih tinggi dibandingkan dengan perlakuan 2 lapisan dan 3 lapisan sehingga juga akan memiliki kekuatan ikat yang lebih tinggi. Sesuai dengan pernyataan Sinaga (1994) yaitu pada tiap-tiap lapisan papan lamina terdapat suatu ikatan yang mengikat.

Perlakuan posisi pengujian ke arah tebal juga memiliki nilai MOR yang lebih tinggi dibandingkan perlakuan posisi pengujian ke arah lebar. Hal ini diduga disebabkan oleh perbedaan panjang serat, frekuensi, penyebaran dan bentuk oval vascular bundle pada bambu penyusun papan laminasi yang akan lebih kuat

menahan beban saat dilakukan pengujian ke arah tebal sesuai dengan pernyataan Espiloy (2000) dalam penelitiannya yaitu perbedaan panjang serat, frekuensi dan penyebaran vascular bundle juga menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu. Didukung pula oleh hasil penelitian Wenwei dan Taihui (1995) mengenai bentuk morfologi dari vascular bundle.

4,01

2 lapisan 3 lapisan 4 lapisan

P

(MOE) tertinggi dibandingkan dengan bambu jenis gombong, kuning dan tali, dengan nilai 1.824 kg/cm2 dan 1.638 kg/cm2 untuk MOE serta 143,21 kg/cm2 dan 131,19 kg/cm2 untuk nilai MOR.

Perubahan Defleksi

Pada tabel 6 telah tertera nilai perubahan defleksi untuk masing-masing perlakuan yaitu sebesar 4,01mm; 2,74mm; 3,26mm; 2,01mm; 2,84mm; dan 1,47mm. Perbandingan nilai perubahan defleksi untuk masing-masing perlakuan dapat dilihat pada gambar 15.

Gambar 15. Diagram perubahan defleksi untuk masing-masing perlakuan

Dapat kita lihat bahwa perubahan defleksi tertinggi terjadi pada contoh uji 2 lapisan dengan posisi pengujian ke arah lebar yaitu 4,01mm. Nilai tersebut tidak memenuhi persyaratan perubahan defleksi pada JAS SE-7 2003, yaitu sebesar <3,5 mm. Tingginya perubahan defleksi ini berhubungan dengan rendahnya nilai MOE contoh uji tersebut dibandingkan dengan contoh uji yang lain. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (2003) yang menyatakan bahwa besarnya nilai defleksi dipengaruhi oleh besar dan lokasi pembebanan,

panjangnya, ukuran penampang, dan nilai MOE. Hubungan antara MOE dengan defleksi yaitu apabila semakin tinggi MOE suatu balok, maka semakin berkurang defleksinya dan semakin tahan terhadap perubahan bentuk.

Hasil sidik ragam (lampiran 3) menunjukkan bahwa perlakuan jumlah lapisan tidak memberikan pengaruh yang nyata (tidak signifikan) terhadap nilai MOE, MOR dan perubahan defleksi. Sedangkan perlakuan posisi pengujian sifat mekanis memberikan pengaruh yang nyata (signifikan) terhadap nilai MOE, MOR dan perubahan defleksi papan laminasi bambu. Hal ini diduga disebabkan oleh bentuk, frekuensi dan penyebaran vascular bundle pada perbedaan posisi pengujian yang menunjukkan korelasi positif terhadap nilai kekuatan mekanis bambu.

Pengujian Keteguhan Rekat Permukaan (KRP)

0,92

2 lapisan 3 lapisan 4 lapisan

N

bahwa kualitas perekatan ditentukan oleh kualitas perekat, kualitas sirekat, proses perekatan dan kondisi penggunaan produk hasil perekatan. Didukung pula oleh Hakim (2003) yang menyatakan bahwa perekat PVAc tidak memerlukan kempa panas dan dalam penggunaan secara luas dapat menghasilkan keteguhan rekat yang baik, dengan biaya yang relatif rendah. Hasil pengujian keteguhan rekat permukaan untuk masing-masing contoh uji dapat dilihat pada gambar 16.

Gambar 16. Diagram nilai keteguhan rekat permukaan untuk masing-masing perlakuan

Nilai keteguhan rekat permukaan untuk contoh uji dengan perlakuan 4 lapisan lebih tinggi dibandingkan dengan dua perlakuan lainnya. Hal ini diduga dipengaruhi oleh luasan bidang rekat pada contoh uji dengan perlakuan 4 lapisan lebih tinggi sehingga daya ikat yang dihasilkan akan semakin tinggi pula. Hal ini sesuai dengan pernyataan dari Sari dan Praja (2006) bahwa jumlah lapisan akan berpengaruh terhadap sifat mekanis dari suatu produk lamina yang dihasilkan. Hal

ini diduga berhubungan dengan luas bidang rekat yang meningkat seiring dengan banyaknya jumlah lapisan pada suatu produk lamina. Semakin luas bidang rekat maka kekuatan ikat yang dibentuk akan semakin kuat untuk menahan beban yang diterima. Selain itu, tingginya nilai keteguhan rekat permukaan pada contoh uji 4 lapisan diduga dipengaruhi oleh jumlah perekat terlabur yang lebih banyak dibandingkan dengan dua perlakuan lainnya. Hal ini sesuai dengan pernyataan Suharni dkk (2008) yaitu hasil pengujian memperlihatkan bahwa peningkatan jumlah perekat terlabur berpengaruh pula terhadap peningkatkan keteguhan rekat kayu yang dihasilkan, hal tersebut diprediksi karena semakin banyak jumlah perekat yang dilaburkan, maka semakin dalam penembusan resin ke dalam substrat kayunya sehingga membentuk suatu garis perekatan yang sangat kuat di sekitar bidang rekat tersebut.

Berdasarkan sidik ragam yang dapat dilihat pada lampiran 3, perlakuan jumlah lapisan dan posisi pengujian sifat mekanis tidak memberikan pengaruh nyata terhadap perubahan nilai keteguhan rekat permukaan. Meskipun terdapat perbedaan nilai keteguhan rekat permukaan untuk masing-masing contoh uji, tetapi perbedaan tersebut tidak terlalu signifikan.

Kualitas Papan Laminasi Bambu Betung

Tabel 7. Rekapitulasi kualitas papan laminasi bambu betung berdasarkan standar JAS SE-7 2003 dan SNI ISO 16981-2012

Sifat Fisis

Pada pengujian sifat mekanis, hanya satu papan laminasi bambu yang memiliki nilai perubahan defleksi yang tidak memenuhi standar. Hal ini diduga berkaitan dengan rendahnya nilai MOE papan lambu tersebut dibandingkan dengan papan laminasi bambu yang lain. Sedangkan untuk pengujian keteguhan rekat permukaan, semua papan laminasi yang dihasilkan telah memenuhi standar SNI ISO 16981-2012.

Hasil sidik ragam dengan selang kepercayaan 95%, menunjukkan bahwa perlakuan jumlah lapisan dan posisi pengujian sifat mekanis tidak memberikan pengaruh yang nyata terhadap nilai kadar air, daya serap air, dan delaminasi. Sedangkan pada nilai MOE, MOR dan perubahan defleksi, hanya perlakuan posisi pengujian yang memberikan pengaruh nyata. Tetapi, karena hanya terdiri dari dua taraf pengujian yaitu posisi ke arah tebal dan ke arah lebar, maka tidak dilakukan uji lanjut DMRT.

KESIMPULAN DAN SARAN

Kesimpulan

1. Papan laminasi bambu yang dihasilkan memiliki persentase kadar air yang berkisar antara10,14%-13,73%, persentase daya serap air 28,91%-30,67%, persentase delaminasi 78,93%-89,89%, nilai MOE 11084,06kgf/cm2 -49391kgf/cm2, nilai MOR 697,50kgf/cm2 hingga 1684,57kgf/cm2, perubahan nilai defleksi 1,47mm-4,01mm, dan nilai keteguhan rekat permukaan 0,92Mpa-2,11Mpa.

2. Perlakuan jumlah lapisan dan posisi pengujian sifat mekanis tidak memberikan pengaruh yang nyata terhadap persentase kadar air, daya serap air, delaminasi dan keteguhan rekat permukaan dari papan laminasi bambu. Sedangkan pada nilai MOE, MOR dan perubahan defleksi, hanya perlakuan posisi pengujian yang memberikan pengaruh nyata.

3. Berdasarkan rekapitulasi hasil pengujian sifat fisis dan mekanis, papan laminasi bambu dengan perlakuan terbaik adalah papan laminasi bambu yang diberi perlakuan 4 lapisan dan posisi pengujian sifat mekanis ke arah tebal.

Saran