PRA-RANCANGAN PABRIK FUEL GRADE ETHANOL KAPASITAS 2.500 TON/HARI TKKS KERING DI TARJUN KALIMANTAN

SELATAN

Syamsul Ma’arif Putera Ukhrawi, Anggita Dinda Pratiwi, Elok Putri Amanah, Meli Yulyana, Tun Sriana*

Prodi Teknik Pengolahan Migas, PEM Akamigas, Jl. Gajah Mada no 38, Cepu, Blora, 58315

*E-mail: tun.sriana@gmail.com

ABSTRAK

Pemanasan global, menurunnya cadangan minyak bumi, tingginya kebutuhan bahan bakar minyak dalam negeri dan kebijakan pemerintah mengenai energi terbarukan telah mendorong produksi bioethanol di Indonesia. Bioethanol dapat diolah dari tandan kosong kelapa sawit (TKKS) karena komposisinya serta ketersediaannya yang melimpah. Jumlah TKKS di Kalimantan Selatan pada tahun 2025 diprediksi sebanyak 6.841 Ton/Hari. Besarnya Capital Investment dan biaya produksi bioethanol berbahan baku lignoselulosa seperti TKKS menjadi penghambat produksi bioethanol. Untuk mengatasi permasalahan tersebut diperlukan pra-rancangan pabrik Fuel Grade Ethanol (FGE) dengan konfigurasi proses yang ekonomis berkapasitas 2500 Ton/Hari TKKS kering. Pendirian pabrik ini diharapkan akan memenuhi kebutuhan FGE sebesar 1,29%. Konfigurasi proses yang digunakan yaitu Steam Explosion dengan penambahan NaOH, Simultaneous saccharification and fermentation, Open Steam Distillation dan Molecular Sieve Adsorption. Penambahan Ethanol Recovery Unit, Heat Recovery Unit dan Solid Recovery Unit dapat meningkatkan nilai keekonomisan pabrik. Dari hasil analisis ekonomi didapatkan Rate of Investment (ROI) sebesar 14,81%, Payback Period (PBP) selama 6,8 tahun, Net Present Value (NPV) sebesar 148.552.381,33 USD, Break Even Poin (BEP) sebesar 50,65% dan Shut Down Point (SDP) sebesar 30,27%. Dari metode analisis keekonomian tersebut, pabrik FGE memiliki potensi untuk dibangun.

Kata kunci: bioetanol, tandan kosong kelapa sawit, fuel grade ethanol, analisa ekonomi

1. PENDAHULUAN

Penggunaan transportasi berbahan bakar fosil di Indonesia mengalami peningkatan yang menyebabkan kenaikan permintaan bahan bakar minyak. Prediksi kebutuhan energi pada sektor transportasi pada tahun 2025 sebesar 517,5 MMBOE dan akan terus terjadi peningkatan di masa mendatang [1]. Oleh karena itu ketersediaan bahan bakar dalam negeri perlu ditingkatkan untuk menjaga ketahanan energi nasional.

Bahan bakar minyak di sektor transportasi dengan kebutuhan tertinggi adalah gasoline [1]. Untuk mengantisipasi ketersedia bahan bakar tersebut maka dikembangkan teknologi blending bahan bakar fosil dengan bahan bakar alternatif seperti etanol. Berdasarkan Permen ESDM No. 12 tahun 2015, ditargetkan pada tahun 2025 terlaksana blending 80% gasoline dengan 20% etanol dan hasil blending tersebut disebut dengan bahan bakar minyak E20 [2].

Berdasarkan perhitungan kebutuhan energi nasional maka diperoleh kebutuhan bahan bakar E20 pada tahun 2025 sebanyak 57.720.952,6 KL/Tahun dan kebutuhan Fuel Grade Ethanol (FGE) sebanyak 11.544.190,5 KL/Tahun.

Etanol merupakan salah satu bahan bakar alternatif yang dapat diperbarui serta ramah lingkungan karena dapat diolah dari biomassa dan dapat menurunkan emisi gas rumah kaca dibandingkan dengan bahan bakar fosil. Etanol juga memiliki nilai RON (reseach octane

Produksi bioethanol generasi kedua memiliki prospek yang baik di Indonesia karena berbahan baku lignoselulosa yang murah dan melimpah. Salah satu limbah biomassa yang memiliki potensi besar sebagai bahan baku bioetanol adalah tandan kosong kelapa sawit (TKKS). TKKS mengandung komponen lignoselulosa yang tinggi dan selama ini TKKS hanya dibakar dalam incinerator, ditimbun, dijadikan mulasa di perkebunan kelapa sawit dan diolah menjadi kompos. TKKS akan lebih menuntungkan jika diolah menjadi bahan bakar seperti bioetanol [5].

Pulau Kalimantan merupakan salah satu pulau dengan produksi minyak kelapa sawit terbesar di Indonesia. Desa Tarjun yang terletak di provinsi Kalimantan selatan memiliki lokasi yang strategis untuk dibangun pabrik bioetanol karena dekat dari persebaran bahan baku dan kemudahan transportasi produk ke Refinery Unit V Balikpapan maupun Refinery Unit VI Balongan yang merupakan tempat blending FGE dengan gasoline. Berdasakan data kementrian pertanian hasil produksi minyak kelapa sawit di Kalimantan Selatan pada tahun 2025 diprediksi sebanyak 5.949 Ton/Hari atau 2.171.374,67 Ton/Tahun [6]. Dengan perbandingan minyak kelapa sawit dengan TKKS sebesar 20:23 [7] maka diperoleh jumlah TKKS dengan kadar air 60% sebanyak 6.841 Ton/Hari. Dengan mempertimbangkan ketersediaan TKKS, maka hanya 91% TKKS atau sebanyak 6.250 Ton/Hari (Kadar air 60%) atau 2.500 Ton/Hari TKKS kering yang digunakan sebagai bahan baku.

Hambatan terbesar dalam produksi biofuel generasi kedua termasuk bioetanol berbahan baku lignoselulosa adalah kurang efektifnya konfigurasi proses, tingginya capital investment dan tingginya biaya produksi [8]. Karena pentingnya penggunaan bioetanol untuk mengurangi polusi, memenuhi kebutuhan energi transportasi di Indonesia dan memenuhi target pemerintah mengenai penggunaan bioethanol pada sector transportasi, maka perlu dibuat pra- rancangan pabrik Fuel Grade Ethanol (FGE) kapasitas 2.500 Ton/Hari TKKS kering di Tarjun Kalimantan Selatan dengan konfigurasi proses dan pemilihan peralatan yang optimal agar pembangunan pabrik layak secara ekonomi.

2. METODE

Menentukan produk, bahan baku, lokasi, kapasitas, tahun pembangunan dan tahun operasi pabrik adalah tahap awal pra-rancangan pabrik Fuel Grade Ethanol (FGE). Langkah selanjutnya adalah menentukan konfigurasi proses dan pemilihan teknologi serta jenis peralatan yang optimal dari hasil pengabungan riset terdahulu dan rancangan pabrik yang sudah beroperasi. Membuat Process Block Diagram dan Process Flow Diagram serta menghitung neraca massa, neraca energi dan sizing peralatan adalah tahapan penting yang harus dilakukan. Untuk mengetahui apakah pabrik layak dibangun secara ekonomi, perhitungan Pay Out Time (POT), Rate of Return (ROR), Net Present Value (NPV), Break Event Point (BEP) dan Shut Down Point (SDP) dilakukan.

3. PEMBAHASAN A. Konfigurasi Proses

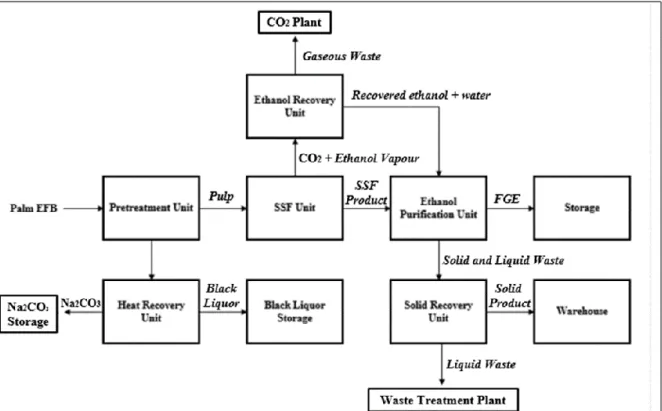

Pabrik FGE terdiri dari 5 unit proses yaitu pretreatment unit, saccharification and fermentation unit, ethanol purification unit, ethanol & solid recovery unit, dan heat recovery unit. Proses blok diagram unit pengolahan dan unit penunjang di pabrik bioetanol dapat dilihat pada Gambar 1.

Gambar 1. Process Block Diagram FGE Plant a. Pretreatment Unit

Proses pretreatment diuraikan sebagai berikut. Bahan baku Tandan Kosong Kelapa Sawit (TKKS) yang berasal dari Pabrik Kelapa Sawit berukuran 40-50 cm diangkut menggunakan truk dan dimasukan ke hopper untuk ditampung dan diteruskan dengan belt conveyor ke shredder yang berfungsi untuk memotong TKKS dalam bentuk bongkahan menjadi bagian yang lebih kecil dengan ukuran sekitar 5-15 cm. Setelah itu TKKS yang sudah dipotong akan masuk ke proses milling dengan tipe hammer mill yang berfungsi untuk menghaluskan TKKS dengan cara penggilingan. Dalam proses milling metode yang digunakan adalah wet milling yang berarti penggilingan basah dengan ditambahkan air yang akan mempermudah pemotongan dan penghalusan TKKS. Didapatkan TKKS dengan ukuran sekitar 3 mm yang sesuai dengan hasil riset sebelumnya yang bertujuan agar proses deliknifikasi, hidrolisis dan fermentasi lebih optimal [9].

Selanjutnya TKKS dengan ukuran 3 mm masuk ke direct rotary dryer yang berfungsi untuk mengeringkan TKKS dengan cara pemutaran berkali-kali dan kontak langsung dengan udara panas, sehingga tidak hanya permukaan bagian atas yang mengalami pengeringan, namun juga seluruh bagian secara bergantian sehingga lebih banyak mengalami penyusutan dan saat akan disimpan di dalam gudang (ware house) tidak lembab dan berjamur. Kemudian TKKS kering masuk ke warehouse untuk disimpan sebagai cadangan bahan baku selama 7 hari untuk kebutuhan safety stock, agar proses tetap berjalan normal jika terjadi masalah pada pengadaan TKKS.

Setelah itu TKKS kering masuk ke dalam reaktor delignifiasi. NaOH 10% dari penyimpanan NaOH dimasukan ke dalam reaktor. Metode pretreatment yang dipakai adalah metode fisika-kimia dengan steam explosion karena waktu proses lebih cepat dan pemecahan lignin yang lebih banyak. Metode kimia dengan penambahan NaOH dan metode fisika dengan menaikan tekanan [9][10].

Konfigurasi proses dan kondisi operasi yang digunakan mengacu pada hasil penelitian optimasi proses delignifikasi yang dilakukan oleh Muryanto, Yanni dan Abimanyu (2016) dari Pusat Penelitian Kimia Lembaga Ilmu Pengetahuan Indonesia [9].

Tabel 1. Kondisi Operasi Delignifikasi

Parameter Nilai Satuan

Temperatur 150 OC

Tekanan 4 Bar

Waktu Proses 30 menit

Tipe reaktor yang digunakan adalah Batch Stirred Tank Reactor dengan tutup bagian atas toripsherical karena tekanan operasi dibawah 200 psig dan tutup bagian bawah berbentuk cone untuk mempermudah produk yang berupa slurry untuk keluar. Terdapat lima reactor delignifikasi yang pengoperasian loading dan unloading nya dioperasikan secara bergantian dengan time management. Hal ini bertujuan untuk memastikan produksi berlangsung secara continuous walaupun proses delignifikasi yang digunakan adalah proses batch.

Proses selanjutnya material akan masuk ke dalam cyclone yang berfungsi untuk memisahkan antara slurry dengan gas yang diberikan pada reaktor untuk menaikan tekanan delignifikasi. Proses selanjutnya slurry yang sudah terpisah dari gas akan masuk kedalam tangki penampung yang berguna untuk menampung slurry keluaran dari cyclone, karena flow rate material dari cyclone terlampau tinggi dan tidak memungkinkan untuk langsung diteruskan ke alat selanjutnya. material slurry yang tertampung akan masuk ke proses washing and dewatering dengan menggunakan Twin roll press (TRP) yang berfungsi untuk mengepres feed fermentasi yang berupa pulp dengan cara diputar di dalam TRP yang dialiri dengan air yang befungsi sebagai pencuci. Terdapat tiga buah TRP yang terpasang secara seri untuk memaksimalkan proses pencucian. Setelah proses washing and dewatering PH material akan netral dan material akan masuk ke proses selanjutnya yaitu SSF (Simultaneous Saccharification and Fermentation).

b. Saccharification and Fermentation Unit

Substrat (feed fermentor) dialirkan dari unit pretreatment ke dalam fermentor dengan menggunakan pneumatic conveyor. Fermentor diisi penuh dalam waktu 6 jam, semua bahan penunjang proses sakarifikasi dan fermentasi seperti enzim Ctec2, enzim Htec2, air dan H2SO4 diisi besamaan kecuali ragi yang diisi 6 jam kemudian. Setelah 54 jam, produk hasil proses SSF di alirkan ke purification unit untuk pemurnian.

Total terdapat 10 buah fermentor yang berguna untuk memastikan proses produksi tetap berjalan secara continuous dengan pengaturan time management yang mengatur jadwal pergantian loading dan unloading dalam waktu 6 jam pada setiap fermentor. Hal ini dikarenakan proses SSF merupakan proses batch.

Konfigurasi proses dan kondisi operasi yang digunakan mengacu pada hasil penelitian optimasi proses SSF yang dilakukan oleh Triwahyuni, Mulyono, Fitria dan Abimanyu (2014) dari Pusat Penelitian Kimia Lembaga Ilmu Pengetahuan Indonesia [10].

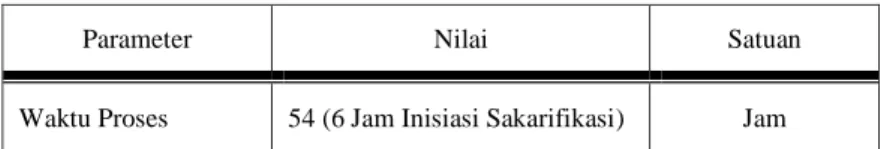

Tabel 2. Kondisi Operasi SSF

Parameter Nilai Satuan

Waktu Proses 54 (6 Jam Inisiasi Sakarifikasi) Jam

Parameter Nilai Satuan

Konsentrasi Substrat 15 % (b/v)

Konsentrasi Ragi 1 % (b/v)

Keaktifan Ctec2 30 (FPU/gr TKKS)

Jumlah Htec2 20% % dari Ctec2

Temperatur 32 oC

PH 4,8 -

% Yield 60,54 %

Dari konfigurasi proses SSF tersebut didapatkan 159 Liter/Ton TKKS kering. Sehingga dengan bahan baku 2.500 Ton/Hari TKKS kering didapatkan 131.175.000 L Etanol/Tahun.

c. Purification Unit

Setelah proses fermentasi konsentasi etanol yang dihasilkan hanya 8%, sehingga perlu dimurnikan sampai lebih dari 99,5% agar memenuhi spesifikasi Fuel Grade Ethanol (FGE) [11]. Proses pemurnian dilakukan dengan proses distilasi sederhana sampai mencapai titik azeotrope dari campuran etanol-air yaitu 95.57% [12]. Kemudian dilakukan pemurnian lanjutan dengan proses adsorpsi sampai kemurnian etanol mencapai spesifikasi FGE.

Produk fermentasi tidak cukup panas untuk langsung masuk ke kolom distilasi sehingga perlu dilakukan pemanasan dengan memanfaatkan panas dari produk keluaran reaktor delignifikasi dengan menggunakan spiral plate heat exchanger sehingga temperatur feed mash column mencapai bubble point nya..

Proses distilasi dilakukan dalam dua tahap. Tahap pertama di mash column terjadi pemisahan antara slurry campuran padatan, air dan material lain keluaran fermentor dengan etanol 65%. Bottom produk yang berupa slurry kaya akan energi dipompakan ke solid recovery unit untuk memisahkan padatan dari dari limbah cair yang kemudian diolah menjadi bahan bakar padat atau briket. Sedangkan top produk yaitu etanol 65% dipompakan ke kolom distilasi berikutnya untuk proses pemurnian lebih lanjut.

Kolom disilasi tahap kedua disebut rectifying column. Disini terdapat dua feed yaitu etanol 65% yang merupakan top produk mash column dan etanol hasil recovery dari gas hasil fermentasi di ethanol recovery unit. Setelah dilakukan distilasi lanjutan didapatkan etanol dengan kemurnian 95% yang mendekati titik azeotrope campuran etanol-air yaitu pada kemurnian 95,6%. Selanjtnya untuk mendapatkan etanol dengan spesifikasi fuel grade, etanol tidak dapat lagi dimurnikan dengan metode distilasi sederhana sehingga etanol 95%

dimurnikan menggunakan molecular sieve adsorber [13]. Bottom produk rectifying column cukup panas sehingga dapat dimanfaaatkan sebagai media pemanas vaporizer untuk menguapkan etanol 95% sebelum diteruskan ke adsorber.

Adsorber menggunakan metode pressure swing sehingga proses pemurnian dan regenerasi dilakukan dengan mengatur nilai tekanan operasi sehingga dibutuhkan dua buah kompresor untuk menaikan tekanan feed dan menurunkan tekanan kolom adsorber pada saat proses regenerasi.

Produk adsorber adalah etanol dengan kemurnian 99,60% sehingga sudah memenuhi spesifikasi FGE dan tidak perlu dimurnikan lagi. Etanol keluaran adsorber masih berupa gas

d. Ethanol & Solid Recovery Unit

Proses fermentasi dan distilasi menghasilkan produk samping diantaranya limbah padat, cair dan gas. Proses fermentasi menghasilkan gas karbon dioksida (CO2) yang jumlahnya sebanding dengan jumlah etanol yang terbentuk [10]. Selain CO2 terdapat juga komponen lain yang salah satunya adalah uap etanol. Etanol yang terikut limbah gas perlu di recovery untuk menambah jumlah produksi etanol.

Proses ini dilakukan dengan metode direct contact heat transfer yaitu dengan cara mengkondensasikan sebagian besar uap etanol dalam limbah gas menggunakan scrubber dengan di kontakkan langsung dengan air sebagai media pendingin yang dialirkan secara counter current. Air dialirkan dari atas dan limbah gas dari bawah, dengan mengatur kondsi operasi sehingga suhu berada pada dew point campuran. Dengan begitu sebagaian air dan etanol akan terkondensasi dan terikut pada produk bottom scrubber. Jumlah air yang masuk sebagai pendingin didapat dari perhitungan neraca massa dan neraca energi.

Sebelum masuk ke scrubber, tekanan gas perlu dinaikan dengan kompresor sehingga dew point gas campuran akan naik, dengan begitu tidak dibutuhkan suhu yang sangat rendah untuk mengkondensasikan gas sehingga tidak dibutuhkan refrigerant. Etanol yang terikut produk bottom scrubber dialirkan ke rectifying column untuk dilakukan pemurnian. Sedangkan produk top scrubber akan disalurkan dengan pipa ke pihak ketiga yang membutuhkan CO2

untuk dilakukan pengolahan lebih lanjut.

Adanya recovery etanol unit dapat meningkatkan jumlah produksi etanol dari 159 Liter/Ton TKKS kering menjadi 181 Liter/Ton TKKS kering, sehingga total produksi akhir etanol sebanyak 149.325.000 Liter/Tahun. Dengan jumlah kebutuhan etanol sebanyak 57,72 Juta KL/Tahun maka dengan adanya pabrik FGE ini dapat memenuhi kebutuhan etanol nasional sebesar 1,29%.

Bottom product dari mash column terdiri dari beberapa komponen yang masih bisa dimanfaatkan. Komponen ini akan dipisahkan menjadi produk padat dan limbah cair karena produk bottom mengandung sebagian komponen padatan yang memiliki kandungan energi cukup tinggi.

Padatan dan cairan akan dipisahkan dengan sentrifugasi menggunakan centrifuge. Proses yang digunakan adalah sentrifugasi sedimentasi karena persentase padatan yang terkandung sebesar 5% dan ukuran partikel sebesar 40 mesh. Pada kondisi ini akan terjadi pengendapan partikel padatan dengan waktu pengendapan sekitar 5 menit.

Cairan keluaran centrifuge selanjutnya dialirkan ke unit pengolahan limbah cair untuk diproses lebih lanjut. Sedangakan padatan keluaran centrifuge masih memiliki kandungan air sekitar 90% sehingga perlu dikeringkan lebih lanjut agar dapat dijadian bahan bakar maupun briket. Pengurangan kadar air ini menggunakan rotary dryer dengan memanfaatkan udara panas sehingga kadar air padatan menurun menjadi 10%. Padatan ini selanjutnya disimpan di gudang sebagai cadangan bahan bakar furnace atau dapat diolah mejadi briket.

e. Heat Recovery Unit

Heat recovery unit memiliki fungsi utama untuk mengolah limbah dari proses pretreatment yaitu black liquor yang kaya akan energi agar dapat dimanfaatkan energinya untuk keperluan kilang terutama sebagai bahan bakar sehingga dapat menghemat biaya produksi dengan tidak membeli bahan bakar.

Proses diawali dengan menguapkan pelarut dari black liquor yang dominan berupa air menggunakan multiple effect evaporator. Terdapat lima aliran parallel dengan empat buah evaporator yang disusun seri disetiap aliran. Diketahui jumlah persentase padatan terlarut dari

black liquor sebelumnya sebesar 12,76% dan setelah melalui proses penguapan di multiple effect evaporator, jumlah persentase padatan terlarut meningkat menjadi 65%. Setelah keluar dari evaporator jumlah air yang terdapat pada black liquor berkurang, dimana sebelumnya 1.649.238,790 lb/Jam menjadi 129.886,104 lb/Jam. Setelah kadar air berkurang maka black liquour dapat dimanfaatkan sebagai bahan bakar di recovery furnace dan recovery boiler untuk memenuhi kebutuhan energi pabrik.

Selain sisa dari black liquor yang tidak terpakai, heat recovery unit juga menghasilkan produk samping yang memiliki nilai jual berupa sodium carbonat (Na2CO3).

B. Estimasi Capital Investment dan Production Cost

Perhitungan capital investment dan production cost mengacu pada buku Plant Design and Economics for Chemical Engineers [14]. Berikut adalah rinciannya.

a. Total Capital Investment

Pabrik direncanakan akan dibangun pada tahun 2023 sehingga harga yang dipakai adalah prediksi harga pada tahun 2023. Nilai modal investasi dapat dilihat pada tabel 3.

Tabel 3. Total Capital Investment

Jenis Biaya Nilai (USD) Fix Capital Investment 529.376.601 Working Capital 93.419.400 Total Capital Investment 622.796.001

b. Total Production Cost

Pabrik direncanakan beroperasi pada tahun 2025 sehingga harga bahan baku dan biaya lainnya yang dipakai adalah harga prediksi pada tahun 2025. Rincian biaya produksi dapat dilihat pada tabel 4.

Tabel 4. Total Production Cost

Jenis Biaya Nilai (USD) Direct Production Cost 939.283.463 Fixed Charge 92.672.045 Plant Overhead Cost 96.315.836 General Expenses 247.669.293 Total Production Cost 1.375.940.638

C. Analisa Ekonomi

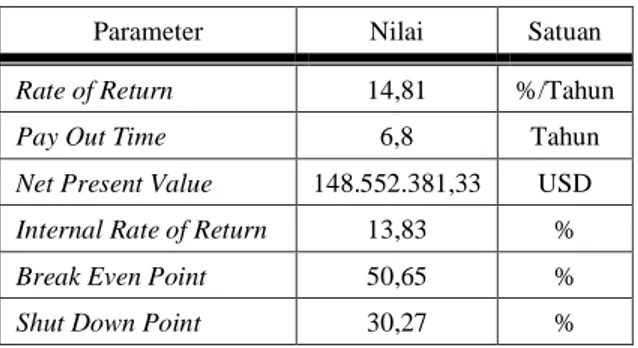

Penentuan layak atau tidaknya pabrik secara ekonomi dapat dilihat dari beberapa parameter analisis kelayakan ekonomi seperti Return of Investment (ROI), Payback Period (PBP), Net Present Value (NPV), Break Even Point (BEP) dan Shut Down Point (SDP) [14][15]. Data hasil perhitungan Analisa ekonomi dapat dilihat pada tabel 5.

Return of investment (ROI) adalah laba atas investasi yang menunjukkan rasio

mengembalikan modal investasi setiap tahunnya. Minimum acceptable rate of return (MARR) investasi dengan risiko rendah sebesar 8%/Tahun [14].

Payback period (PBP) adalah waktu yang dibutuhkan agar modal investasi kembali. PBP digunakan untuk mengukur kemampuan pengembalian dana investasi proyek yang dinyatakan dalam tahun. Dengan nilai MARR sebesar 8%, perbandingan fixed capital investment terhadap total capital investment sebesar 0,87 dan waktu evaluasi ekonomi selama 20 tahun, didapatkan nilai maksimum PBP sebesar 7 tahun [14].

Net Present Value (NPV) adalah nilai saat ini dari jumlah cash flow selama umur investasi (proyek) yang dikurangi dengan nilai total investasi. Jika nilai NPV bernilai positif maka investasi layak dilakukan. Semakin besar nilai NPV maka investasi akan semakin menguntungkan [14]. Dalam analisis ekonomi yang telah dilakukan, nilai interest rate bank sebesar 10% dan cash flow sebesar 78.385.124 USD.

Break Even Point (BEP) merupakan suatu titik yang menunjukkan total biaya yang diperlukan untuk produksi mempunyai jumlah yang sama dengan penghasilan yang didapat.

Hal ini menunjukan bahwa suatu pabrik berada pada kondisi tidak untung dan tidak rugi. Shut Down Point (SDP) adalah suatu keadaan dimana produksi lebih baik dihentikan dikarenakan aktivitas tersebut tidak menghasilkan keuntungan [15].

Tabel 5. Analisa Ekonomi

Parameter Nilai Satuan

Rate of Return 14,81 %/Tahun

Pay Out Time 6,8 Tahun

Net Present Value 148.552.381,33 USD Internal Rate of Return 13,83 %

Break Even Point 50,65 %

Shut Down Point 30,27 %

Dari hasil beberapa metode analisis ekonomi yang telah dilakukan, semua hasil analisis ekonomi dapat diterima karena masuk dalam batasan yang diperbolehkan. Dengan demikian pembangunan pabrik FGE layak secara ekonomi.

4. KESIMPULAN

Konfigurasi proses yang digunakan dapat meningkatkan jumlah produksi FGE. Dengan adanya penambahan ethanol recovery unit, produksi FGE meningkat sebesar 14% sehingga dari satu ton TKKS kering dapat menghasilkan 181 Liter FGE dan dengan kapasitas 2.500 Ton/Hari TKKS Kering, pabrik mampu memenuhi 1,29% kebutuhan FGE nasional.

Dengan penambahan heat recovery unit biaya produksi dapat ditekan dengan memanfaatkan limbah pretreatment sebagai bahan bakar, pabrik tidak perlu membeli bahan bakar dari pihak ketiga

Berdasarkan hasil analisa ekonomi dapat diambil kesimpulan bahwa pabrik FGE kapasitas 2.500 Ton/Hari Tandan Kosong Kelapa Sawit (TKKS) Kering di Tarjun Kalimantan Selatan layak untuk diinvestasikan dan dibangun.

5. DAFTAR PUSTAKA

[1] Badan Pengkajian dan Penerapan Teknologi (BPPT), Indonesia Energy Outlook 2018:

Sustainable Energy for Land Transportation, vol. 134, no. 4. Jakarta: Pusat Pengkajian dan Penerapan Teknologi BPPT, 2018.

[2] Kementrian Energi dan Sumber Daya Mineral Republik Indonesia, Permen ESDM No.12 Tahun 2015. Indonesia: LL KESDM BN RI 2015, 2015, p. 6.

[3] Z. Tong, P. Pullammanappallil, and A. A. Teixeira, “How Ethanol is Made from Cellulosic Biomass,” p. 4, 2012, [Online]. Available: http://edis.ifas.ufl.edu/ae493.

[4] P. Iodice, A. Senatore, G. Langella, and A. Amoresano, “Advantages of Ethanol–Gasoline Blends as Fuel Substitute for Last Generation Si Engines,” Environ. Prog. Sustain. Energy, p.

7, 2017, doi: 10.1002/ep.

[5] A. Haryanti, N. Norsamsi, P. S. F. Sholiha, and N. P. Putri, “Studi Pemanfaatan Limbah Padat Kelapa Sawit,” Konversi, vol. 3, no. 2, p. 20, 2014, doi: 10.20527/k.v3i2.161.

[6] Direktorat Jenderal Perkebunan Republik Indonesia, “Produksi Kelapa Sawit Menurut Provinsi di Indonesia,” 2017. https://www.pertanian.go.id/Data5tahun/BUN-ASEM2017- Est2018(pdf)/208-Produksi-KelapaSawit.pdf (accessed Dec. 12, 2019).

[7] M. Yan et al., “Hydrothermal treatment of empty fruit bunch and its pyrolysis characteristics,”

Biomass Convers. Biorefinery, vol. 9, no. 4, pp. 709–717, 2019, doi: 10.1007/s13399-019- 00382-9.

[8] S. Schwietzke et al., “Gaps in the Research of 2nd Generation Transportation Biofuels,” IEA Bioenergy, vol. 41, no. January 2006, p. 20, 2008.

[9] M. Muryanto, Y. Sudiyani, and H. Abimanyu, “Optimasi Proses Perlakuan Awal NaOH Tandan Kosong Kelapa Sawit untuk menjadi Bioetanol,” J. Kim. Terap. Indones., vol. 18, no.

01, pp. 1–1213, 2016, doi: 10.14203/jkti.v18i01.37.

[10] Y. Sudiyani et al., Perkembangan Bioetanol G2: Teknologi dan Perspektif. Jakarta: LIPI Press, 2019.

[11] Ethanol Trading Corporation, “Fuel Ethanol Standard Specification.”

https://www.ethanoltradingcorporation.com/fuel-grade-ethanol (accessed Oct. 10, 2021).

[12] T. Sriana, S. Sakti, T. Dianpalupidewi, and A. Wahyudi, “The Azeotropic Distillation for Bioethanol Purification: The Effects of Entrainer Solvents,” vol. 506, p. 12007, Jun. 2020, doi:

10.1088/1755-1315/506/1/012007.

[13] H. Handrian, W. B. Sediawan, and A. Mindaryani, “Adsorpsi Air Dari Campuran Uap Etanol- Air Dengan Zeolit Sintetis 4a Dalam Packed Bed Dalam Rangka Produksi Fuel Grade Ethanol,” J. Rekayasa Proses, vol. 11, no. 2, p. 68, 2018, doi: 10.22146/jrekpros.30344.

[14] M. S. Peters, K. D. Timmerhaus, and R. E. West, Plant Design and Economics for Chemical Engineers, 5th ed. Mcgraw-Hill, 2003.

[15] G. Towler and R. Sinnott, Chemical Engineering Design Principles, Practice and Economics of Plant and Process Design. London: Elsevier Inc., 2008.