1 BAB I

PENDAHULUAN

1.1 Latar Belakang

Manufaktur merupakan suatu cabang industri yang mengaplikasikan mesin, peralatan dan tenaga kerja dan suatu medium proses untuk mengubah bahan mentah menjadi barang jadi untuk dijual. Proses manufaktur memiliki hubungan yang sangat erat dengan produksi suatu barang yang menggunakan mesin maupun perkakas. Secara umum bentuk dari proses manufaktur merupakan proses input berupa bahan baku material dan design, proses produksi output berupa barang jadi dari design yang dapat di nilai maupun di analisa.

Dalam dunia kerja, seorang Sarjana Teknik Industri harus memiliki jiwa seorang manajer harus memahami kompetensi dasar dari proses manufaktur agar dapat mengestimasi waktu serta biaya yang dibutuhkan untuk menghasilkan suatu barang produksi yang berkualitas tinggi.

Untuk lebih mendalami luwes dalam pengetahuan tentang proses manufaktur, tidaklah cukup hanya mendapat materi atau teori-teori yang berasal dari buku atau diberikan oleh dosen. Praktikum proses manufaktur sangat membantu mahasiswa dalam memahami dan menerapkan atau mengaplikasikan ilmu-ilmu atau materi yang telah didapat. Melalui praktikum proses manufaktur, mahasiswa diharapkan dapat merancang design suatu barang atau produk, maupun melakukan pemlihan bahan baku atau material yang tepat untuk membuat barang produksi, maupun melakukan pengukuran, menggunakan perkakas, serta mampu mengoprasikan mesin-mesin yang digunakan pada proses manufaktur.

2 1.2 Tujuan Praktikum

Tujuan dari praktikum proses manufaktur ini adalah :

1. Mahasiswa diharapkan mengetahui berbagai macam mesin dan alat produksi secara umum, khususnya semua yang ada di LSP.

2. Mahasiswa dapat mengetahui fungsi, kegunaan dan cara pengoperasian mesin dan alat-alat tersebut.

3. Mahasiswa dapat mendesain dan membuat sebuah benda/produk buatan sendiri.

4. Mahasiswa dapat menhghitung estimasi waktu dan biaya yang diperlukan untuk menyelesaikan sebuah produk.

5. Mahasiswa dapat menganalisa segala macam proses yang dilakukan pada praktikum proses manufaktur.

1.3 Sistematika Penulisan BAB I Pendahuluan

Meliputi latar belakang, tujuan praktikum, dan sistematika penulisan BAB II Dasar teori

Berisi tentang landasan teori proses produksi, proses manufaktur, proses permesinan, kerja turning, kerja milling, kerja bangku dan assembly.

BAB III Pengolahan Data dan Analisis

Berisi analisis ukuran dimensi desain dengan actual dan analisis estimasi waktu dengan waktu aktual.

BAB IV Penutup

3 BAB II

DASAR TEORI

Produksi dalam pengertian sederhana adalah seluruh proses dan operasi untuk memproduksi barang atau jasa. Sistem produksi merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan mentransformasi input produksi menjadi output produksi. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut sampingannya seperti limbah, informasi, dan sebagainya.

Gambar 2. 1 Input-Output Sistem Produksi

Kata “Manufacture” dalam bahasa inggris atau manufaktur (dalam bahasa

Indonesia) berasal dari bahasa latin, yaitu : manus = tangan (hand), factus = membuat (make). Pada abad-abad yang lalu dalam bahasa inggris manufacture berarti made by hand atau dibuat dengan tangan. Namun pada masa modern kata manufaktur lebih sering dikaitkan dengan bantuan permesinan dan kontrol komputer.

4 Proses manufaktur membutuhkan komponen-komponen sedrehana untuk diproses sehingga menjadi barang yang lebih kompleks. Misalnya kompoen seperti baut, mur, plat besi an lain-lain yang meripakan komponen dasar yang dapat dirakit menjadi komponen lebih rumit dan mempunyaoi nilai yang lebih besr da berguna.

Proses permesinan adalah proses pemotongan atau pembuangan sebagaian bahan dengan maksud untuk membentuk produk yang diinginkan. Proses pemesinan yang biasa dilakukan di industri manufaktur adalah proses penyekrapan (shaping), proses penggurdian (drill ing), proses pembubutan (tur ning), proses penyayatan/frais (milling), proses gergaji (sawing), proses broaching, dan proses gerinda (grinding).

Proses pemesinan dibagi menjadi tiga kategori, yaitu;

1. Proses pem otongan (cutting), yaitu proses pemesinan dengan menggunakan pisau pemotongan dengan bentuk geometri tertentu.

2. Proses abrasi (abrasive process), seperti proses gerinda.

3. Proses pemesinan non tradisional yaitu yang dilakukan secara elektrik

Proses pemesinan seperti proses bubut, pengeboran, frais atau pemesinan baut pada dasarnya merupakan suatu proses pembuangan sebagian bahan benda kerja dimana pada proses pemotongannya akan dihasilkan geram (chip) yang merupakan bagian benda kerja yang akan dibuang. Pahat potong bergerak sepanjang benda kerja dengan kecepatan V dan kedalaman pemotongan Doc. Pergerakan pahat ini mengakibatkan timbulnya geram (chip) yang terbentuk akibat proses pergeseran (shearing) secara kontinu pada bidang geser.

(Daryanto Mpd, 1999)

5 2.1 Kerja Turning

2.1.1 Definisi

Pekerjaan memotong yang paling utama terhadap benda kerja adalah membubut. Dalam hal ini benda kerja bergerak berputar, sedangkan pahat-pahatnya bergerak lurus. Oleh sebab itu benda kerja disebut melakukan gerak potong sedangkan pahatnya melakukan gerak berjalan.

(Ir.Slamet Setyo, 1983, Hal 86)

Mesin bubut merupakan suatu mesin perkakas yang memproduksi bentuk silindris. Mesin bubut mempunyai gerak utama berputar dan berfungsi sebagai pengubah bentuk dan ukuran benda dengan jalan menyayat benda kerja dengan pahat. Posisi benda kerja berputar sesuai dengan sumbu mesin dan pahat diam, bergerak ke kanan atau ke kiri searah dengan sumbu mesin bubut menyayat benda kerja. Kegunaan lain dari mesin bubut adalah membuat pusat (center), mengebor.

(Bambang Priambodo, 1986, hal. 101) 2.1.2 Prinsip Kerja Turning

Prinsip-prinsip kerja bangku yaitu : 1. Benda Kerja yang berputar.

2. Menggunakan pahat bermata tunggal (single point-cutting tool).

3. Gerakan pahat sejajar terhadap sumbu benda kerja pada jarak tertentu sehingga membuang permukaan/ surface turning adalah proses bubut rata, tetapi arah gerakan pemakanan tegak lurus terhadap sumbu benda.

4. Proses bubut permukaan/ surface turning adalah proses bubut yang identik dengan proses bubut rata, tetapi gerakan arah permukaan tegak lurus terhadap sumbu benda.

5. Proses bubut identik dengan proses bubut rata diatas, hanya pahat yang dijalankan.

6 2.1.3 Jenis – Jenis Mesin Bubut

Jenis – jenis mesin bubut antara lain : 1. Mesin bubut horizontal.

Mesin bubut horizontal merupakan mesin bubut yang paling umum digunakan. Mesin ini dapat digunakan untuk membuat silindris, mengebor, dan lain – lain.

(Drs.Daryanto, 1987)

Gambar 2. 2 Mesin Bubut Horisontal 2. Mesin bubut center

Mesin bubut jenis ini pada headstocknya tidak memiliki pencekam, tetapi digantikan oleh center kepala tetap. Jadi kedua sisinya, baik tailstock dan headstock menjepit benda dengan menggunakan center.

7 3. Mesin bubut tugas berat

Mesin bubut ini digunakan untuk benda kerja yang memliki diameter besar dan terbuat dari logam yang sangat keras, seperti baja karbon tinggi, baja karbon rendah, dan sebagainya.

Gambar 2. 4 Mesin Bubut tugas Berat 4. Mesin bubut turet horizontal otomatis

Mesin bubut turet horizontal otomatis sudah menggunakan beberapa kendali otomatis, sehingga tidak perlu pengendali manual seperti mesin bubut standar. Pada mesin ini letak pahat dan benda kerja horizontal.

Gambar 2. 5 Mesin Bubut Turet Horizontal Otomatis

8 5. Mesin bubut turet vertical

Pada mesin bubut turet vertical ini, benda kerja diletakkan secara vertical. Pergerakan mata pahatnya juga kearah vertical.

Gambar 2. 6 Mesin Bubut Turet Vertical

(Bambang Priambodo, 1986)

6. Mesin bubut pencekam vertical stasiun majemuk.

Mesin ini dirancang untuk produksi tinggi dan biasanya di lengkapi dengan lima atau sembilan stasiun kerja dan kedudukan pemuatan. Keuntungan mesin ini adalah bahwa segala operasi dapat dilakukan secara serentak dan dalam urutan.

Gambar 2. 7 Mesin Bubut Pencekam Vertical Stasiun Majemuk

9 7. Mesin bubut revolver (pistol)

Mesin bubut revolver ini dalam pengoperasiannya dapat digunakan perkakas yang bersamaan dan juga dapat membuat potongan yang sama dalam jumlah besar

Gambar 2. 8 Mesin Bubut Revolver (Pistol) 8. Mesin bubut korsel

Mesin bubut korsel ini digunakan untuk membubut benda kerja yang berukuran pendek dan berdiameter besar.

Gambar 2. 9 Mesin Bubut Korsel

10 9. Mesin bubut penyalin

Mesin bubut ini dapat membuat benda kerja dengan cara duplikat. Yaitu menjadikan operator tidak perlu lagi mengukur benda yang akan dijadikan contoh, tetapi cukup meletakkan benda itu dalam tempat benda contoh. Yang kemudian melalui peraba, mesin bubut ini akan membuat duplikatnya pada benda kerja.

(Drs.Daryanto, 1987)

Gambar 2. 10 Mesin Bubut Penyalin 10. Mesin bubut CNC

11 2.1.4 Bagian – Bagian Mesin Bubut

Gambar 2. 11 Mesin Bubut

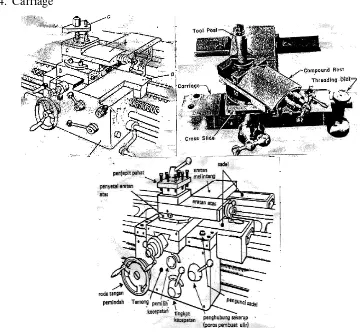

1. Headstock

Headstock dipasang pada landasan (bed) dan dilengkapi dengan motor, pulley,

dan V-belt yang menyuplai tenaga ke spindel pada kecepatan rotasi yang beragam. Fungsi headstock antara lain:

Memegang dan memutar benda kerja

Memegang peralatan lain yang cocok dengan spindel Sebagai ruang perubahan kecepatan

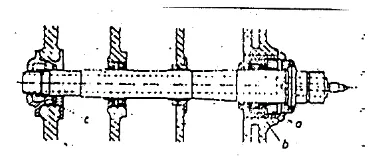

Bagian-bagian dari headstock: a. Spindel

Fungsinya untuk memindahkan putaran ke benda kerja. Spindel harus terpasang kokoh dan terbuat dari baja yang kuat. Pada umumnya bagian dalam spindle dibuat berlubang. Permukaan bantalan spindel biasanya dikeruskan dan digerinda. Bantalan ini terbuat dari perunggu. Untuk

12 Spindel utama dengan bantalan bearing

Gambar 2. 12 Spindel Utama dengan Bantalan Bearing Keterangan:

a: Main Spindle (spindel utama)

b: Head of Main Spindle (kepala spindel utama) c: Bearing Bush (bantalan luncur)

d: Ring Nut (mur ring)

e: Thrust Bearing (bantalan aksial)

Spindel utama dengan Roller atau Ball Bearing

Gambar 2. 13 Spindel Utama dengan Roller atau Ball Bearing Keterangan:

a: Tapper Roller Bearing (bantalan rol tirus) b: Ball Bearing (bantalan peluru)

13

b. Chuck

Alat pengikat benda kerja dan sekaligus untuk menyetel benda kerja. c. Transmisi

Alat pengatur kecepatan dan dapat mengatur roda-roda gigi yang saling berhubungan.

Gambar 2. 14 Headstock

Gambar 2. 15 Lubang Spindel Pada Headstock 2. Tailstock

Kegunaan dari Tailstock adalah:

Sebagai tempat pemikul ujung benda kerja yang akan dibubut. Sebagai tempat kedudukan bor pada waktu mengebor.

14

a. Handwheel:

Roda tangan untuk menggerakkan poros center pada tailstock.

b. Body:

Berfungsi sebagai badan penyangga tailstock.

c. Bed Lock:

Tuas untuk mengunci tailstock.

d. Barrel Lock:

Tuas untuk mengunci barrel.

e. Barrel:

Fungsinya sama dengan spindel pada headstock, bedanya barrel terletak pada tailstock.

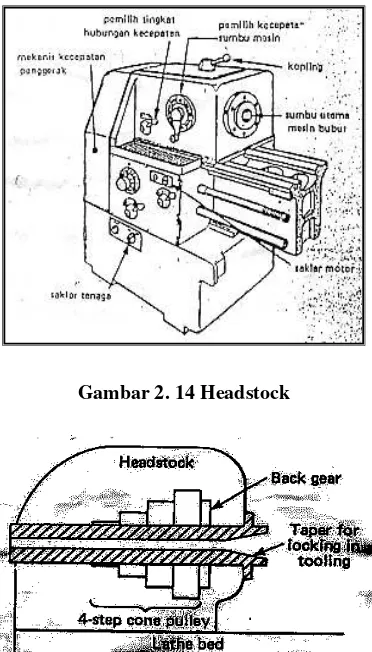

15 3. Bed

Gambar 2. 17 Alas Mesin Bubut

Bed yaitu landasan tempat dipasangnya rel-rel atau slop yang menyangga carriage, tailstock, dan feeding mechanism. Biasanya terbuat dari besi cor yang

terbuat dari lapisan krom dan terdapat celah pendek pada landasan depan kepala tetap untuk menaikkan kapasitas mesin bulat pada saat membuat roda-roda dan puli-puli besar.

Kegunaan dari bed adalah :

Tempat kedudukan kepala lepas

Tempat kedudukan eretan (carriage atau support) Tempat kedudukan penyangga diam (steady rest)

Kerangka utama pada mesin bubut untuk landasan tailstock dan carriage alur.

Kerusakan atau cacat pada alas mesin adalah menandakan tidak sempurnanya pekerjaan membubut karena kelurusan jalannya pahat bubut tergantung dari kerataan alas mesin.

Bagian-bagian Bed:

16 b. Bed rack (poros beralur): berfungsi untuk memajukan carriage pada operasi

memutar saat automatic feed lever dikunci.

c. Feed shaft: sebagai poros penyimpan yang dapat dihubungkan dengan kepala lepas bubutan dan lewat kepala gear.

d. Swarf Fray: tempat untuk menampung geram dari benda kerja yang dibubut.

(Drs. Daryanto.1987.Hal.10)

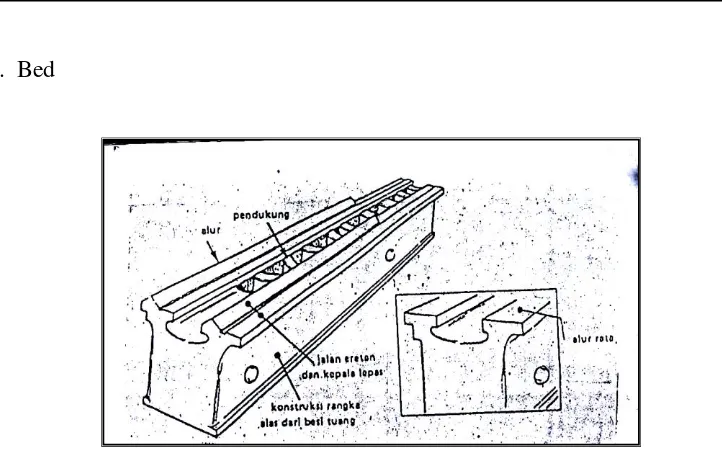

4. Carriage

Gambar 2. 18 Eretan Mesin Bubut

17 Keterangan:

a. Saddle d. Tool Holder

b. Eretan Lintang e. Kontak Appron

c. Eretan Kombinasi f. Tap Slide Screw

(Drs.Daryanto.1987. hal. 22)

Bagian-bagian carriage:

Sadel adalah bagian yang terpasang pada alas mesin dan dapat bergeser sepanjang rel alas mesin.

Appron adalah bagian yang terpasang pada saddle dan di dalamnya terdapat gear, clutch serta leaver atau menjalankan eretan secara manual atau otomatis.

Gambar 2. 19 Sisi Depan Apron

18 Eretan Melintang (Cross slide) terpasang pada saddle dan bergerak

melintang.

Penjepit Pahat (Tool post) berfungsi untuk memegang alat potong atau mata pahat.

Gambar 2. 21 Tool Post

Compound rest untuk melayani gerakan luncur yang dilakukan oleh alat potong dengan sudut tertentu.

(Drs.Daryanto.1987. hal. 22)

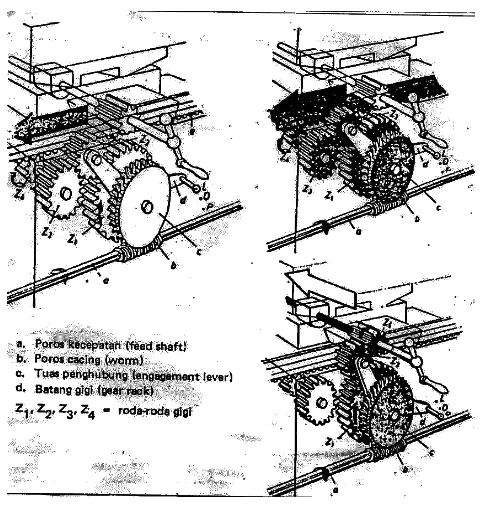

5. Feeding Mechanism

Untuk memberikan suatu gerak otomatis bagi perkakas bubut yang secara langsung berhubungan dengan perputaran potongan kerja. Bagian-bagian feeding mechanism:

a. Quick Change Gear Box

Kotak tempat roda-roda gigi yang digunakan untuk mereduksi putaran motor listrik menjadi gerakan lurus ke arah spindel pada pembuatan ulir dan pembubutan otomatis.

b. Feed Shaft

Berfungsi untuk memajukan carriage. c. Spaling Nut

19 Segi positif dari system penggerak yang berupa roda gigi adalah tidak adanya selip.

e. Lead Screw

Hanya dipakai untuk membuat ulir. f. Lever and Cluthes

Gambar 2. 22 Exterior dan Interior Quick Change Gear Box

20 2.1.5 Peralatan Mesin Bubut

Alat – alat yang digunakan pada mesin bubut antara lain : 1. Pahat bubut

Pahat bubut digunakan untuk memotong atau menyayat benda kerja, pahat dijepit atau dipasang pada penjepit pahat (tool post).

(Drs.Daryanto, 1987, hal. 30)

Sifat bahan dasar pahat bubut yaitu :

1. High Speed Steel (HSS); dipakai untuk berkecepatan tinggi. Attention pahat ini tahan terhadap suhu 600o, karena mengandung C, Ni, S, Si, Wolfram, V dan Cr. Kapasitas sayatnya besar sekali.

2. High Carbon Steel (HCS); dipakai untuk bahan yang lebih kuat atau keras, tahan panas dan tahan terhadap gesekan. Unsure yang memenuhi syarat antara lain : chromium steel, tungsten steel, chromium silicon steel.

3. Industrial Diamond; dipakai untuk memotong benda kerja yang terbuat dari aluminium, plastik dan karet keras.

4. Ceramic; terbuat dari aluminium oksida dan silicon oksida dengan pengikat berupa kaca dan mampu mencapai suhu 2000o F.

5. Cast Non Ferrus Alloys.

6. Carbida; terbuat dari sebentuk logam dengan proses sintering dengan perangkat kobalt dan dapat mencapai 2000o F. Mengandung tungsten carbida (82%), titanium (10%), kobalt (8%) dengan kekerasan Rockwell antar 70 – 95.

(Taufiq Rachim, 1993, hal. 142)

Macam-macam pahat bubut antara lain : Pahat potong

21 Pahat pisau kanan

Pahat lurus bulat Pahat ulir luar Pahat rata muka Pahat rata bulat

Gambar 2. 24 Macam Pahat Bubut Sedangkan macam pahat potong antara lain :

1. Pahat potong kiri 2. Pahat ujung bulat 3. Pahat potong kanan 4. Pahat potong sudut kanan 5. Pahat potong ulir segitiga 6. Pahat sudut kanan

22 Gambar 2. 25 Macam Pahat Potong

Gambar 2. 26 Macam pahat dengan logam keras yang terpasang pada tangkainya

Untuk setiap jenis pekerjaan diperlukan pahat yang tepat, oleh karena itu dipilih berdasarkan tujuan pembubutannya.

Pahat Roughing ( pahat kasar )

Selama pengerjaan kasar, pahat harus memotong benda dalam waktu sesingkat mungkin, oleh karena itu pahat ini harus dibuat kuat, bentuknya lurus atau bengkok.

Pahat Finishing

23 Macam-macam pahat berdasarkan bahannya:

a. Unalloyed Steel / Carbon Steel / Tool Steel

Adalah baja dengan kandungan karbon 0.5 – 45%. Kekerasannya akan berkurang pada suhu 250 0C. Tidak cocok untuk cutting speed tinggi. Hanya dipakai secara khusus.

b. Alloy Tool Steel

Mengandung karbon, kromium, vanadium dan molybdenum. HSS adalah baja campuran tinggi yang tahan terhadap keausan pada suhu sampai 600 0C. Ketahanan tinggi tersebut disebabkan oleh tungsten. HSS dipakai untuk membubut dengan kecepatan tinggi.

c. Cemented Carbide

Digunakan untuk meningkatkan kemampuan pahat, terdiri dari tungsten atau molybdenum, kobalt dan karbon. Cemented Carbide tip ini di Brassing pada tangkai pahat yang terbuat dari Carbon Steel, harganya sangat mahal.

d. Diamond Tips

Kegunaannya untuk pengerjaan finishing pada mesin-mesin khusus, sangat keras dan tahan lama.

e. Ceramic Cutting Materials

Material ini sangat keras. Penggunaannya seperti pada cutting tip. Sifat-sifat Bahan Dasar Pahat Bubut :

Keras

Agar “cutting edge” dapat memotong benda kerja Ulet

Agar sisi potong tidak mudah patah Tahan Panas

24 Tahan Lama

Agar menguntungkan secara ekonomis.

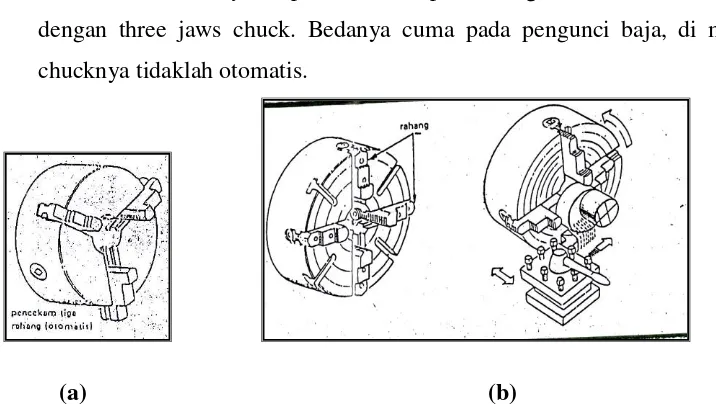

2. Pencekam

Pencekam berfungsi untuk memegang benda kerja yang akan dibubut. Pencekam akan mencekam benda kerja yang berbentuk silindris/tidak berbentuk silindris, tidak bergantung pada bentuk bulat. Pencekam terdiri dari 2 macam, yaitu :

Three Jaws Chuck yaitu pencekam tiga rahang yang bisa salah satu chucknya dikencangkan maka chuck lainnya ikut kencang

Four Jaws Chuck yaitu pencekam empat rahang, ini tidaklah berbeda dengan three jaws chuck. Bedanya cuma pada pengunci baja, di mana chucknya tidaklah otomatis.

(a) (b)

Gambar 2. 27 (a) Three Jaws Chuck, (b) Four Jaws Chuck Metode pencekaman benda kerja pada mesin bubut.

25 a) The work between centers

The work between centers biasanya menggunakan 2 buah center yang satu terdapat pada headstock dan yang lain pada tailstock. Metode ini berfungsi untuk benda kerja dengan ukuran panjang dan diameter yang besar.

b) Collet

Collet terdiri pipa tabung dengan longitudinal slits yang terdapat pada sepanjang setengah dari panjang dan biasanya diruang sekitar adalah keliling ruangan.

c) Face plate

Face plate dibuat untuk pencekaman yang lebih cepat dari spindle pada mesin bubut dan face plate digunakan untuk mencekam benda kerja dengan bentuk yang tidak teratur karena bentuk yang tidak teratur.

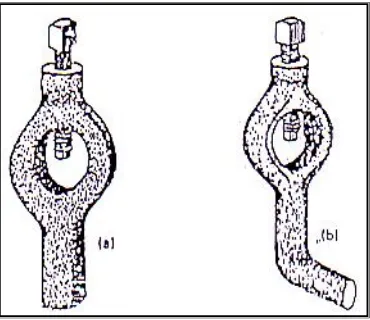

3. Center

Berfungsi untuk memegang ujung – ujung dari benda kerja yang akan dibubut khususnya untuk benda kerja yang panjang agar tidak goyang. Ada dua macam center :

a. Center mati/tetap (dead center)

26 b. Center hidup/jalan (live center)

Gambar 2. 29 Center Hidup 4. Pembawa (Lathe Dog)

Alat ini dipasang bersama – sama plat pembawa dengan maksud untuk membawa serta benda kerja supaya ikut berputar seirama sumbu mesin.

Gambar 2. 30 Lathedog

(Drs.Daryanto, 1987, hal 40)

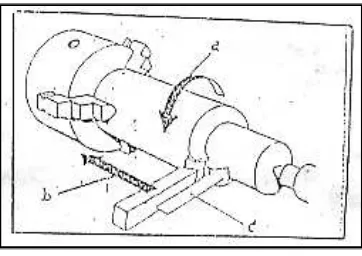

5. Penyangga (Steady)

Alat ini digunakan dalam pengerjaan batang bulat yang panjang. Untuk menjaga benda kerja supaya tidak melengkung ke bawah, sehingga tetap lurus segaris sumbu. Macam penyangga ada dua, yaitu:

a. Penyangga Jalan (Following Steady)

27 Gambar 2. 31 Penyangga Jalak

b. Penyangga Tetap (Fix steady)

Alat ini merupakan penyangga yang tidak dapat mengikuti gerakan pahat atau eretan melainkan tetap.

Gambar 2. 32 Penyangga Tetap

28 6. Kartel

Kartel adalah suatu alat yang gunanya untuk membuat alur – alur kecil pada benda kerja dengan maksud agar supaya tidak licin jika dipegang dengan tangan seperti pemegang. Kartel ini dipasang sama persis seperti pahat.

Kartel dibagi menjadi dua maca, yaitu :

a. Diamond Knurl adalah kartel pesilang diagonal. b. Straight Knurl adalah kartel lurus.

Gambar 2. 33 Kartel

Peralatan lain yang digunakan pada saat menggunakan mesin bubut adalah cairan pendingin. Macam – macamnya antara lain :

a. Cairan sintetik (Syntetic fluids, chemical fluids)

Larutan murni ini bersifat melumasi biasanya dipakai untuk sifat penyerapan panas yang tinggi dan melindungi terhadap korosi.

29 c. Cairan semi sintetik

Merupakan perpaduan cairan sintetik dan emulsi dimana : Kandungan minyak lebih sedikit

Kandungan pengemulsinya lebih banyak dari tipe cairan sintetik d. Minyak (Cutting Oils)

Berasal dari satu atau kombinasi dari minyak bumi, minyak binatang, minyak ikan atau minyak nabati.

(Taufiq Rachim, 1993, hal.442)

Penggunaan cairan pendingin berdasarkan logam yang digunakan adalah : 1. Pada besi cor, pendingin yang digunakan adalah udara tekan, minyak

larutan, dikerjakan kering. Penggunaan udara kering tekan memerlukan sistem untuk mengeluarkan debu yang ditimbulkan.

2. Pada besi mampu tempa, pendinginannya dikerjakan kering dengan pelumas, minyak larut air.

3. Pada baja pendingin dilakukan dengan minyak larut air, minyak bersulfurisasi/minyak mineral.

4. Pada aluminium, pendinginannya yaitu pelumas kerosin, minyak larutan/air soda.

5. Pada kuningan, pendinginannya yaitu minyak paraffin/campuran minyak mineral.

Fungsi dari cairan pendingin adalah :

1. Untuk mengurangi gesekan antara mata pahat dengan benda kerja. 2. Untuk mengurangi suhu pahat.

30 Macam-macam pekerjaan membubut dapat dilakukan sebagai berikut :

1.Membuat Bubut Longitudinal (lurus)

Pada pembubutan memanjang gerak jalan pahat sejajar dengan poros benda kerja, sedang untuk pembubutan muka yang datar pahat ini sejajar dengan sumbu horizontal benda kerja. Cara pembubutan ini adalah yang paling sederhana di dalam pekerjaan membubut.

(Drs.Daryanto, 1987, hal.57)

Gambar 2. 34 Membubut Longitudinal 2. Membubut Tirus

Cara membubut tirus ada tiga macam :

a. Dengan menggeser posisi tailstock kearah melintang.

b. Dengan menggeser sekian derajat eretan atas atau penjepit pahat. c. Dengan memasang pembentuk.

31

a = sudut pergeseran eretan atas D = diameter terbesar disebut eksentrisitas (e). Pengencang luar dimana tingginya h dihitung sebagai berikut :

h = 1,5 e – r + (r2– 0,75 e2)1/2

32 4. Membubut Alur

Untuk pekerjaan membubut alur dipergunakan pahat bubut pengalur dan jenisnya ada yang lurus, bengkoko, berjenjang ke kanan, atau ke kiri. Dan bentuk – bentuknya sebagai berikut :

Gambar 2. 37 Membubut Alur

5. Memotong Benda Kerja Berbentuk Batang Pada Mesin Bubut

Digunakan sebuah pahat pengalur dengan penyayat yang ramping atau pipih.

Gambar 2. 38 Memotong Benda Kerja Berbentuk Batang

6. Mengebor Pada Mesin Bubut

33 a. Benda kerja yang berputar

Gambar 2. 39 Mengebor Benda Kerja Berputar b. Bor Center Yang Berputar

Gambar 2. 40 Mengebor Dengan Center Yang Berputar

(Drs.Daryanto, 1987, hal. 72)

7. Membubut Dalam (Reaming)

Untuk membesarkan lubang yang sudah ada dapat digunakan pahat dalam. 8. Membubut Profil

34 Gambar 2. 41Membubut Profil

9. Mengkartel (Knurling)

Mengkartel adalah membuat rigi-rigi pada benda kerja dengan gigi kartel yang tersedia. Kartel bekerja dengan mencekam benda kerja bukan dengan menyayat.

Gambar 2. 42 Mengkartel (Knurling) 10. Membubut Ulir Sekrup (Threading)

35 Gambar 2. 43 Membuat Ulir

Dalam pengoperasian mesin bubut ada beberapa hal yang penting sehingga perlu diperhatiakn dengan cermat, diantaranya adalah :

36 2.1.6 Parameter Kerja Turning

Parameter-paremetr yang ada pada kerja Turning 1. Kecepatan potong (Cutting Speed)

Kecepatan potong adalah kecepatan yang terjadi saat keliling benda kerja bergerak sepanjang pahat atau cutter yang dinyatakan dalam rpm yaitu rotasi permenit.

(R.Syamsudin, 1997, hal. 62)

Secara sistematis dapat dirumuskan :

1000

v = kecepatan potong (m/menit) D = diameter benda kerja (mm) n = putaran spindel

37 Gerak pemakanan mendatar, yaitu pahat bergerak sejajar dengan

sumbu putaran benda kerja.

Gerak pemakanan tirus, yaitu merupakan kombinasi dari gerakan melintang dan mendatar.

3. Depth of Cut

Depth of Cut yaitu kedalaman dan pemakanan dengan pahat bulat.

D = diameter sebelum pembubutan d = diameter setelah pembubutan 4. Banyaknya Pembubutan

iadalah banyaknya pemakanan pahat terhadap benda kerja, 5. Waktu Permesinan

Waktu yang diperlukan dalam proses pembubutan suatu benda kerja.

38

Dimana T = waktu pengerjaan (menit) L = panjang benda kerja (mm)

L = toleransi (mm) d = diameter lubang (mm) i = banyaknya pemakanan f = gerak pemakanan n = putaran spindel

(Kalpakjian ,2000)

Setting Nol

1. Pasang benda kerja pada chuck, pastikan pemasangan kuat dan pas 2. Atur letak pahat tepat menyentuh ujung benda kerja , lalu beri sedikit

jarak.

3. Cutting motion (benda kerja berputar); dengan putaran utama.

4. Gerakkan pengatur pemakanan / cross slide crank sampai pahat sedikit memakan benda kerja.

39 2.2 Kerja Milling

2.2.1 Pengertian

Milling adalah sebuah proses untuk membuang sebagian material dengan pemakanan benda kerja melalui gerak rotasi pahat majemuk. Pemotongan dari mata pahat di sekeliling pahat milling, mempercepat proses milling.

(Kent, 1961:46)

Mesin milling adalah mesin perkakas yang dapat menghasilkan benda kerja dengan menggunakan pahat milling sebagai pahat penyayat yang berputar pada sumbu mesin, baik yang mempunyai sisi potong tunggal atau sisi potong jamak. Selanjutnya benda kerja dipasang pada meja benda kerja atau menggunakan penjepit (ragum) dan dibawa kontak dengan cutter yang berputar.

Mesin milling merupakan mesin perkakas serbaguna yang dapat menghandel bermacam-macam operasi seperti permukaan datar, bentuk permuakaan tidak teratur, roda gigi, ulir, drilling, boring, reaming, dan slotting. Karena merupakan mesin serbaguna sehingga mesin milling adalah salah satu mesin perkakas yang paling penting di dalam mesin shop (workshop).

(Ir.AP.Bayuseno MSc, 2001:41)

Gerakan pada mesin milling yaitu : 1. Gerakan utam

Sisi potong dari pisau dapat dibuat melingkar sambil memotong, pahat berputar pada sumbunya.

2. Gerakan Pemakannan

Benda kerja digerakkan sepanjang bidang yang akan di frais, gerakan pemakanan adalah gerka lurus, melingkar atau lurus melingkar.

40 2.2.2 Prinsip Dasar Kerja Mesin Milling

Mesin milling mempunyai gerak utama pahat yang berputar pada sumbu z, pahat dipasang pada arbor, jika arbor mesin berputar melalui putaran motor listrik maka pahat milling ikut berputar, arbor mesin dapat berputar ke kanan atau ke kiri, berputarnya pahat ini merupakan gerak potong. Sedangkan benda bergerak translasi pada dua sumbu x dan y yang merupakan gerak makan.

2.2.3 Bagian-bagian Mesin Milling

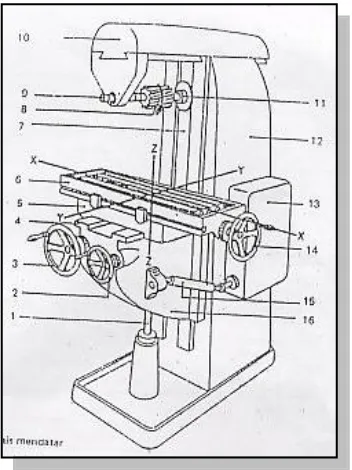

Gambar 2. 45 Gambar Mesin Milling Horisontal Keterangan :

1 = paksi ulir untuk memindahkan meja siku dalam arah vertikal

2 = roda tangan untuk memindahkan meja siku dalam arah vertikal

3 = roda tangan untuk memindahkan meja dalam arah melintang

4 = hantaran untuk melintang

5 = eretan melintang

6 = meja tambat

7 = hantaran untuk memindahkan meja siku secara vertikal

8 = frais silindris

41 10 = lengan penunjang

11 = paksi utama

12 = badan mesin

13 = lemari hubung

14 = roda tangan untuk memindahkan meja tambat dalam arah memanjang

15 = poros pemindah atau untuk catu awal mekanis

16 = meja siku

(Drs.Daryanto,1992:34)

2.2.4 Klasifikasi Operasi Milling

Operasi mesin milling secara garis besar dibagi menjadi 2 yaitu :

1. Peripheral Milling (Plain Milling)

Dalam operasi ini sumbu pahat sejajar dengan benda kerja, operasi pemotongan

terjadi pada ujung pahat sepanjang mata pahat bagian peripheral pahat.

Gambar 2. 46 Gambar Operasi Peripheral Milling Dalam peripheral milling digunakan 2 metode yang berbeda yaitu :

a. Up Milling

Dalam metode ini, benda kerja bergerak maju ke arah pahat dari sisi dimana

mata pahat bergerak ke atas. Arah perputaran pahat berlawanan dengan gerak

pemakanan. Bila pahat berputar searah jarum jam, benda diproses dengan metode

up millling. Ketebalan geram minimum pada awal pemotongan dan maximum pada

akhir pemotongan.

42 Proses up milling lebih banyak dipilih karena alasan-alasan tentang tekanan meja, getaran dan kerusakan. Tetapi proses up milling akan mempercepat keausan pahat karena mata pahat lebih banyak menggesek benda kerja pada saat mulai memotong dan permukaaan benda kerja akan lebih kasar. Proses up milling dapat dilihat pada Gambar 3. 47

Gambar 2. 47 Gambar proses up milling b. Down Milling (Climb Milling)

Dalam metode ini, benda kerja bergerak maju ke arah pahat dari sisi dimana mata pahat bergerak ke bawah. Arah perputaran pahat sama dengan arah gerak pemakanan. Jika pahat berputar berlawanan arah jarum jam, benda diproses dengan metode down milling.

(Kent, 1961:46)

43 Gambar 2. 48 Gambar Proses Down Milling

Beberapa operasi peripheral milling adalah : a. Slab milling

Pada operasi ini pahat sejajar dengan permukaan benda kerja. Operasi ini biasa digunakan untuk meratakan permukaan.

Gambar 2. 49 Slab Milling b. Slotting

Operasi ini biasanya digunakan untuk pemotongan benda kerja atau juga membuat alur “U”.

44 c. Side milling

Operasi ini biasa digunakan untuk memakan benda kerja dari arah tepi. Side milling juga bisa di gunakan dalam pembuatan profil / contour.

Gambar 2. 51 Side Milling d. Stradle milling

Operasi ini menggunakan dua pahat dalam sekali pemakanan. Operasi ini dapat mamakan benda kerja dalam dua bagian sekaligus

Gambar 2. 52 Stradle Milling

2. Face Milling

45 Gambar 2. 53 Gambar operasi face milling

Beberapa operasi face milling adalah : a. Convencional face milling

Biasanya untuk meratakan permukaan benda kerja dimana pahat tegak lurus terhadap permukaan benda kerja.

b. Partial face milling

Operasi ini hampir sama dengan side milling, bedanya terletak pada posisi pahat terhadap benda kerja.

c. End milling

Operasi ini hampir sama dengan slot milling. Perbedaannya hanya pada posisi pahat.

d. Profile milling

Operasi ini digunakan untuk menghaluskan sisi permukaan lekuk e. Pocket milling

Operasi ini di gunakan untu membuat lubang saku pada permukaan benda kerja

f. Surface milling

46 Gambar 2. 54 Operasi Face Milling

(Groover, Mikell P. Fundamental of Modern manufacturing)

2.2.5 Jenis-Jenis Mesin Milling

Mesin milling dibuat dalam jenis dan ukuran yang sangat beraneka ragam. Penggeraknya mungkin sabuk puli kerucut atau motor tersendiri. Hantaran benda kerja mungkin dilakukan dengan tangan, secara mekanis atau secara hidrolis. Berikut adalah jenis-jenis dari mesin milling :

a) Mesin milling vertikal

Mesin milling vertikal mempunyai spindle yang kedudukan/letaknya vertical. Pada mesin ini kepala spindelnya dapat diputar, yang memungkinkan penyetelan spindle dalam bidang vertical pada setiap sudut dari vertical sampai horizontal. Mesin ini mempunyai perjalanan spindle aksial yang berukuran pendek untuk memudahkan proses pengefraisan bertingkat. Kegunaanya untuk perluasan lubang, pemotongan tepi, dan lain-lain.

47 Beraneka ragam pemotongan seperti horizontal, vertical dan miring dapat dilakukan dengan mesin frais vertical. Di dalam mesin jenis knee benda kerja dipotong (feed) di dalam :

1. Sepanjang sumbu vertical (sumbu z) dengan menaikkan atau menurunkan knee.

2. Sepanjang sumbu horizontal (sumbu y) dengan menggerakkan saddle sepanjang knee.

3.

Sepanjang sumbu horizontal (sumbu x) dengan menggerakkan meja melintasi saddle.(Ir.Bayuseno,M.Sc. 2001:41-45)

48 b) Mesin Milling Horisontal

Mesin ini memiliki ciri khas yaitu poros utama yang horisontal dan memiliki bantalan di dalam sebuah rangka yang berbentuk lemari. Karena poros utama mesin ini tidak dapat distel, maka perlu untuk memasang benda kerja di atas meja siku yang dapat distel dengan eretan melintang dan memanjang. Fungsinya untuk meratakan.permukaan benda kerja dengan area yang cukup luas. Mesin ini cocok untuk semua pekerjaan milling dan mempunyai banyak jenis spindel yang dipasang mendatar.

(Daryanto. 1992)

Gambar 2. 56 Mesin Milling Horisontal

49 c) Mesin Milling Universal

Disebut mesin milling universal karena posisi spindelnya dapat diubah ke posisi naik turun maupun bergerak ke kanan atau ke kiri. Mesin ini meiliki 2 spindel, yaitu spindel mendatar dan spindel tegak yang dapat diset. Pada mesin frais universal, poros utamanya dapat diubah-ubahdari poros vertical menjadi horizontal maupun sebaliknya sesuai dengan kebutuhan. Sifat pokok mesin ini meja mesin dapat dipakai dalam berbagai keperluan, misal membuat bentuk pilin.

(Priambodo, Bambang. 1993)

Gambar 2. 57 Mesin Milling Universal d) Mesin Milling Datar (Plain Milling Machine)

50 Gambar 2. 58 Mesin Milling Datar

e) Mesin Milling Meja Putar

Yaitu mesin milling yang meja kerjanya dapat diputar sehingga memungkinkan untuk membuat lingkaran.

Gambar 2. 59 Mesin Milling Meja Putar

(Priambodo, Bambang. 1993)

f) Mesin Milling Duplikat

51 Gambar 2. 60 Mesin Milling Duplikat

g) Mesin Milling Profil

Mesin ini dikhususkan pada pembuatan profil benda kerja. Misalnya pembuatan profil ekor burung. Mesin ini mempunyai pemotongan putar, gerakannya dikendalikan gerak dan meja. Mesin ini tidak ekonomis dalam tugas produksi yang mencakup peelpasan banyak logam sehingga metode ini telah dioperasikan secara elektrik dan hidrolis. Selama gerakan ini, maka gaya yang dilepaskan akan menggerakkan beberapa peluncur mesin sedemikian rupa untuk memberikan pada pemotongan suatu gerakan yang identik dengan gerakan pencari jejak.

(Priambodo, Bambang. 1993)

52 h) Mesin Milling Planet

Mesin ini digunakan untuk mengefrais luar maupun dalam dari permukaan dan ulir pendek pertama kali, pemotongan dihantarkan secara radial sampai kedalaman yang cukup kemudian diberikan gerakan planet di dalam atau sekeliling benda kerja. Mesin ini dapat digunakan untuk membuat ulir dalam dan luar pada segala jenis permukaan tirus, permukaan bantalan.

(Priambodo, Bambang. 1993)

Gambar 2. 62 Mesin Milling Planet i) Mesin Milling Penyerut

Mesin milling penyerut ini berfungsi khusus untuk menyerut/menyayat benda kerja. Mesin ini digunakan untuk mengefrais benda besar yang memerlukan pelepasan stok berat.

53 Gambar 2. 63 Mesin Milling Penyerut

j) Mesin Milling Produksi

Mesin ini dilengkapi dengan kepala spindel tunggal, ganda dan tripel dan hanya memiliki gerakan longitudinal pada meja kerjanya. Mesin ini sangat efektif untuk membuat suatu produksi karena dapat mengerjakan berbagai macam proses pengerjaan.

Gambar 2. 64 Mesin Milling Produksi k) Mesin Milling Korter

54 mesin bor, hanya saja mesin milling ini dapat melakukan pekerjaan pada benda kerja yang besar.

Gambar 2. 65 Mesin Milling Korter l) Mesin Milling Ketam / serut

Mesin milling ketam ini adalah mesin frais yang proses permesinannya khusus pengerjaan hasil ketam/serut. Digunakan untuk mengetam atau mengubah permukaan benda kerja menjadi bentuk-bentuk yang dikehendaki.

Gambar 2. 66 Mesin Milling Ketam/ Serut

55 2.2.6 Alat Perlengkapan Mesin Milling

Beberapa perlengkapan yang dibutuhkan dalam proses milling adalah:

1. Arbor (Poros tempat cutter / pahat milling)

Arbor adalah tempat memasang / memegang pahat milling pada setiap mesin, arbor juga dinamakan poros milling yaitu perlengkapan yang berguna sebagi tempat kedudukan pisau milling yang terletak pada sumbu mesin. Bentuk arbor, bulat panjang dan sepanjang badannya diberi alur pasak yang terdapat pada ring penjepit pahat, bagian ujungnya berbentuk tirus dan ujung lainnya berulir. Ring penjepit pahat disini dinamakan collar. Bentuk-bentuk arbor dan bagian-bagiannya dapat dilihat pada Gambar 3.67.

(Drs.Daryanto,1992:39-40)

(a) (b) Gambar 2. 67 (a) Macam-macam arbor (b) Bagian-bagian arbor 2. Cutter (Pahat milling)

Pahat ini mempunyai bermacam-macam bentuk diseduaikan dengan kebutuhan sehingga nama pahat disesuaikan dengan bentuk dan kegunaannya. a. Klasifikasi pahat berdasarkan pada bentuk mata pahat

Pahat profile (permukaan)

56 (a) (b)

Gambar 2. 68 (a) pahat milling muka (b) pahat milling muka dengan ujung karbid

(Drs.Daryanto,1992:40)

Pahat pembentuk (formed cutter)

Meliputi semua pahat yang memiliki bentuk ujung pahat yang khusus (aneh). Pahat ini diasah dengan grinding pada permukaan mata pahatnya.

b. Klasifikasi pahat berdasarkan metode pencekaman. Pahat arbor

Merupakan pahat dengan lubang untuk mencekam pada arbor. Pahat shank

Merupakan semua pahat yang memiliki shank lurus atau shank taper. Pahat milling muka

Termasuk semua pahat yang dirancang untuk dipasang sebagai pelengkap pada ujung spindel atau ujung arbor pendek (stub arbor).

c. Klasifikasi pahat berdasarkan jenis dan penggunaanya. Pahat milling datar (Plain milling cutter)

57 Gambar 2. 69 Gambar pahat-pahat milling datar

Pahat milling sisi (side milling cutter)

Merupakan pahat miliing datar dengan tambahan mata pahat pada kedua sisinya.

Gambar 2. 70 Gambar jenis-jenis pahat milling sisi Pahat sambung (interlocking cutter)

58 Merupakan pahat silinder dengan mata pahat pemotong di sekelilingnya saja. Jenis pahat ini digunakan untuk mendapatkan kedalaman yang tepat untuk pembuatan alur. Pahat ini membuang banyak logam tanpa terjadi getaran. Gambar pahat ini dapat dilihat pada Gambar 2.71.

Gambar 2. 71Gambar staggered milling cutter Pahat celah gergaji

Merupakan pahat milling datar dengan bentuk ramping untuk memberikan jarak sampingnya. Gambar pahat ini dapat dilihat pada Gambar 2.72.

Gambar 2. 72 Gambar pahat celah gergaji Pahat milling sudut

Dibuat baik dalam bentuk sudut tungggal atau sudut ganda. Gambar dapat dilihat pada dibawah ini.

59 Pahat milling pembentuk

Biasanya memiliki outline mata pahat berbentuk kurva yang digunakan dalam membentuk permukaan dari bermacam-macam bentuk. Pahat ini dibagi dalam dua kelompok:

Pahat pembentuk profile (permukaan)

Diasah dengan grinding pada bagian ujung pemotongan, bentuk pahat harus direproduksi setiap kali pahat diasah.

Pahat pembentuk bentuk cam

Digunakan untuk membentuk pahat profile

Gambar 2. 74 Gambar pahat milling pembentuk. End mills cutter (pahat end mill)

Merupakan pahat dengan mata pahat pada sekelilingnya dan pada bagian ujung akhirnya. Mata pahat sejajar dengan sumbu putar atau helik, baik arah kanan maupun arah kiri. End mill dibagi menjadi 8 jenis secara umum yaitu: Solid end mill

Digunakan untuk membuat slot, profilling (meratakan permukaan) dan menghaluskan permukaan yang dekat (kedalamannya kecil).

Two-lip end mill

60 Pahat T-slot

Mata pahatnya berada disekelilingnya dan pada kedua sisinya. Pada pembuatan T-slot, pemotongan pertama dipotong dengan pahat milling sisi atau sebuah pahat two-lipped end mill.

Pahat woodruff key seater

Dibuat untuk jenis shank dan arbor. Jenis shank biasanya hanya memiliki mata pahat di sekeliling permukaannya. Jenis arbor biasanya digunakan pada ukuran lebih luas dari 2 inchi dalam diamater.

Fly cutter

Terdiri dari pahat tunggal, dicekam dan diputar pada arbor dapat membentuk dengan tepat bentuk yang diinginkan.

Face mill

Berbentuk silinder dengan slot dibagian peripheralnya. Mata pahat dari high speed steel dimasukkan di dalam slot.

Gambar 2. 75 Gambar macam-macam pahat end mill Shell-end mill

61 d. Material yang digunakan untuk pahat milling :

Steel

Carbon tool steel Alloy tool steel Cast nonferous alloys Cast high speed steel

Cast nonferous tool material Sintered carbide tool material Tungsten carbide

Tantalum carbide

Tungsten-titanium carbide

(Kent, 1961:48-51)

3. Kepala lepas

Proses yang akan dikerjakan pada mesin milling dapat diikat dengan dengan cekam seperti pada mesin bubut atau ditempelkan pada meja milling dengan mengklem alur meja dengan menggunakan baut-baut berkepala segiempat, sedangkan untuk memproses milling alur pasak, roda gigi lurus, alur helix atau segi banyak beraturan, benda kerjanya dipegang antara 2 senter, salah satunya pada kepala lepas. Gambar kepala lepas ditunjukkan pada Gambar 3.76

Gambar 2. 76 Gambar kepala lepas.

62 4. Kepala pembagi

Benda kerja dapat dipasang antara dua senter, satu senter dipasang dalam lubang pada spindel kepala pembagi dan senter lainnya dipasang pada kepala lepas. Untuk menahan benda benda kerja yang panjang biasanya menggunakan kepala lepas.

Untuk membuat roda-roda gigi, segi banyak beraturan, alur-alur poros digunakan kepala pembagi. Kepala pembagi ini berfungsi untuk membuat pembagian atau mengerjakan benda kerja yang berbidang-bidang dalam sekali pemakanan. Macam-macam kepala pembagi ada 4 yaitu : pembagi langsung, pembagi sederhana, pembagi sudut, pembagi diferensial. Gambar 3.33 menunjukkan bagian-bagian kepala pembagi.

.

5. Ragum (Penjepit)

Ragum digunakan untuk menjepit benda kerja, karena ukuran dan bentuk benda berbeda-beda maka tersedia juga bermacam-macam ragum. Ragum datar dipakai untuk pekerjaan ringan, ragum pelat dipakai untuk pekerjaan berat pada mesin besar, ragum busur pada alas ragum terdapat skala indeks sudut, sudut rahang benda kerja dapat disetel dalam arah horisontal sebesar sudut tertentu. Ragum universal sudut arahnya dapat disetel ke arah horisontal dan vertiakal dengan sudut tertentu. Penjepit benda kerja sembarang dapat digunakan dengan sudut tertentu.

6. Collet Chuck

63 Gambar 2. 77 Colet Chuck

2.2.7 Proses Permesinan Pada Kerja Milling

Pahat milling merupakan pahat potong yang berganda. Supaya pahat milling dapat memotong benda kerja sisi potongnya juga mempunyai sudut baji seperti halnya pada pahat bubut. Untuk mendapatkan geram, benda kerja bergerak lurus, gerakan utama dan gerakan pemotongan dijalankan oleh mesin, selama pengerjaan setiap mata pahat memakan benda kerja hanya pada waktu berputar dan harus mendapatkan pendingin.

Pada pengerjaan sederhana sumbu pahat paralel dengan permukaan benda kerja yang dikerjakan, pahat berbentuk silinder dan mempunyai sisi potong pada sekelilingnya. Berikut akan dijelaskan mengenai proses dasar pada kerja milling yaitu:

a. Meratakan permukaan benda kerja.

Proses ini dilakukan menggunakan pahat milling mantel (plain milling cutter) pada mesin horisontal dan pahat muka pada mesin vertikal.

64 b. Membuat muka bersudut

Proses ini menggunakan pahat milling bersudut pada mesin horisontal dan pahat milling jari yang diserongkan pada mesin vertikal.

Gambar 2. 79 Gambar proses membuat muka bersudut c. Membuat alur

Proses ini menggunakan pahat milling alur (slot) pada mesin horisontal dan

vertikal.

Gambar 2. 80 Gambar proses menbuat alur atau slot d. Membuat alur T

Proses ini menggunakan pahat milling alur kemuadian dilanjutkan dengan pahat milling alur T.

Gambar 2. 81 Gambar membuat alur T

65 2.3. Kerja Bangku

Kerja bangku adalah suatu proses pengerjaan benda kerja tanpa menggunakan alat-alat permesinan, dikerjakan di atas meja kerja. Biasanya proses kerjanya tidak bisa dilakukan oleh mesin. Pekerjaan yang dilakukan oleh kerja bangku antara lain :

1. Pemotongan logam dengan gergaji

2. Proses meratakan permukaan benda kerja, membuat chamfer dengan kikir 3. Proses pembuatan ulir, pengetapan (tap), dan penyenayan (sney)

4. Pengukuran

Peralatan Kerja Bangku dan Penggunaannya 1. Bangku Kerja

Digunakan untuk meletakkan alat-alat yang digunakan secara rapi. Konstruksi dibuat kuat dan kaku agar tidak mudah goyang.

Gambar 2. 82 Bangku kerja 2. Kikir

Suatu peralatan yang terbuat dari baja karbon tinggi, yang dibuat sesuai dengan fungsinya.

Macam – macam kikir menurut bentuknya antara lain sebagai berikut : a. Kikir bulat (round)

Fungsinya untuk pengerjaan tusuk, membesarkan lubang, dan membulatkan sudut.

b. Kikir pipih (mils)

66 Gambar 2. 83 Bentuk-bentuk kikir

c. Kikir bujur sangkar

Fungsinya untuk pengerjaan tusuk, pengerjaan sudut – sudut yang tidak dapat dikerjakan dengan kikir rata.

d. Kikir rata

Fungsinya untuk mengikir sudut yang besarnya kira – kira 60 0. e. Kikir warding

Fungsinya untuk mengikir lubang yang berupa alur – alur kecil. f. Kikir segi empat (sqhuare)

Fungsinya membuat lubang dengan penampang kikirnya segi empat. g. Kikir pilar

Pada bagian sisinya hanya ada satu gigi pengikir, mukanya bergigi kembar dengan uung tanpa tirus.

h. Kikir setengah lingkaran (half round)

Mempunyai dua macam bentuk permukaan, yaitu: rata dan cembung. i. Kikir silang (crossing)

Ujungnya tirus dengan gigi kembar pada kedua sisi, bentuknya dua cembung dan digunakan untuk mengikir alur cekung dan bagian bawah. j. Kikir pisau (knife)

67 Berdasarkan sisinya, kikir dibedakan menjadi :

a. Kikir dengan sisi sejajar

Untuk pengerjaan permukaan. Digunakan untuk menghasilkan permukaan atau bidang yang rata.

b. Kikir dengan sisi tirus

Untuk mengerjakan permukaan agar menghasilkan permukaan atau bidang yang cekung.

Berdasarkan pahatannya, kikir dibedakan menjadi : a. Pahatan tunggal ( single cut )

Untuk pengerjaan penyelesaian dengan gigi pengikirnya hanya satu alur, yaitu dengan sudut 65 0– 85 0.

b. Pahatan ganda ( double cut )

Untuk pengerjaan awal atau permulaan. Kikir dengan pahatan ganda ini, dua baris gigi saling bersilangan antara yang satu dengan yang lainnya, dengan sudut berkisar antara 30 0– 87 0.

c. Pahatan parut ( rasp )

Untuk pengerjaan benda kerja dari bahan kayu, plastik, atau logam lunak dengan volume pembuangan bahan yang relatif banyak.

d. Pahatan kurva ( curved tooth )

Untuk pengerjaan benda kerja dari bahan lembaran baja.

68 Cara memegang kikir :

1. Gagang kikir dipegang tangan kanan dengan ibu jari di atas gagang. 2. Ujung kikir dipegang tangan kiri dengan jari-jari mencekam bagian bawah

kiri. Kedudukan tangan kiri hampir lurus.

3. Kedudukan badan agak condong ke muka dan kaki kiri berada di muka. 3. Ragum

Ragum adalah alat yang digunakan untuk menjepit benda pada waktu pengerjaan mekanik, seperti memotong, mengikir, mengetap dan lain-lain. Ragum dibuat dari besi tuang dan baja tempa.

Macam – macam ragum adalah : 1. Ragum tak sejajar

Ragum ini cocok untuk mencekam benda kerja dengan pekerjaan berat, misalnya membengkokkan atau meluruskan batang baja.

2. Ragum sejajar / plat

Ragum ini cocok untuk mencekam benda kerja hasil proses permesinan dimana bidang yang kontak dengan rahang ragum sudah sejajar.

a. b.

Gambar 2. 85 Gambar a. Ragum busur dan b. Ragum pelat

3. Ragum tangan

69 4. Ragum pelat

Dipakai untuk pengerjaan berat pada mesin berat.

a. b.

Gambar 2. 86 a. Ragum datar dan b. Ragum universal 5. Ragum busur

Pada alas ragum ini terdapat skala indeks sudut.Sudutrahang benda kerja dapat distel dalamarah vertical dan horizontal sebesar sudut tertentu.

6. Ragum Universal

Sudut rahangnya dapat di stel dalam arah horizontal dan vertical sebesar sudut tertentu.

7. Ragum Datar

Dipakai untuk pengerjaan ringan.

4. Gergaji Tangan

Gambar 2. 87 Gergaji Tangan

70 Bagian – bagian dari gergaji tangan:

1. Kerangka / bingkai : Terbuat dari pipa baja yang kuat 2. Daun gergaji : untuk memotong benda kerja

3. Mur pengencang : untuk mengencangkan daun gergaji dengan kerangka 4. Pin : untuk mengaitkan daun gergaji dengan kerangka

5. Gergaji Mesin

Gambar 2. 88 Gergaji Mesin

Digunakan untuk memotong bahan atau benda kerja yang berpenampang besar. Keuntungan dari gergaji mesin adalah daun gergaji yang kecil sehingga akan kehilangan bahan sedikit, selain itu daya potongnya besar.

6. Palu

Terbuat dari baja karbon tinggi yang digunakan untuk memukul. Biasanya digunakan untuk menitik dan mengencangkan atau melepaskan tuas. Bagian atas palu disebut peen sedangkan bagian bawah palu disebut face.

Macam – macam palu :

a. Ballpen Hammer

71 Gambar 2. 89 Ballpen Hammer

b. Softeen Hammer

Palu ini adalah digunakan untuk menempa atau memukul benda kerja yang lunak seperti aluminium atau benda kerja yang sudah diproses menggunakan soft hammer yang bahan kepalanya dibuat dari kayu, karet, plastic dan kuningan.

Gambar 2. 90 Softeen Hammer 7. Penggores (Scriber / Kraspan)

Penggores digunakan untuk memberi tanda pada benda kerja yang akan dikerjakan lebih lanjut. Penggores terbuat dari baja bulat tipis dengan salah satu ujungnya runcing. Ujung penggores harus mempunyai sudut 20 - 25 tepat.

Macam penggores yang biasanya digunakan di bengkel : a. Penggores sederhana

b. Penggores dengan salah satu ujungnya bengkok c. Penggores yang dapat diubah – ubah ujungnya.

72 8. Penitik

Berfungsi untuk membuat titik pada benda yang akan mengalami proses pengeboran atau pengedrillan.

Terbuat dari baja dengan salah satu ujungnya runcing. Macam-macam penitik, yaitu:

Penitik Bersudut 600 Penitik Bersudut 900 Penitik otomatis

Gambar 2. 92 Penitik Cara Pemakaian Penitik :

1. Memegang penitik dengan tangan kiri dan dihimpit dengan ibu jari dengan empat jari lainnya, sementara tangan kanan memegang palu.

2. Ujung penitik ditempatkan pada titik ditandakan di permukaan benda kerja secara tegak lurus dengan permukaan benda kerja, kemudian dipukul dengan palu.

9. Tap

73 Tap adalah alat yang digunakan untuk membuat ulir dalam sebuah lubang. Tap yang baik terbuat dati baja kecepatan tinggi (HSS = High Speed STeel ). Umumnya terdiri dari 3 macam :

a. Tap tirus/ konus

b. Tap plug (pengetapan tengah/ tap antara) c. Tap bottom (pengetapan akhir

10.Pemegang Tap

Digunakan untuk memegang tap Cara Mengetap yang benar :

a. Tap dimasukkan dalam lubang dengan posuisi tegak lurus terhadap benda kerja

b. Minyak pelumas dimasukkan kedalam lubang

c. Memutar tap searah jarum jam untuk membuat alur dengan besar sudut kira-kira 450dengan sedikit tekanan untuk memulai pemakanan.

Gambar 2. 94 Pemegang Tab

d. Memutar berlawanan arah jarum jam kira-kira 1800 untuk memperlancar pemakanan.

e. Mengulangi langkah a sampai d selesai. Agar uliran yang dibuat hasilnya bagus, tap dapat diputar terus sampai mendekati akhir uliran.

11.Sney

74 Gambar 2. 95 Kepala Sney

Gambar 2. 96 Sney Holder 12.Kunci ( wrench )

Kunci adalah alat yang terbuat dari baja tempaan yang berfungsi untuk mengencangkan dan mengendurkan mur atau baut. Kunci mempunyai bentuk yang bervariasi sesuai dengan mur atau bautnya. Ada 2 jenis kunci, yaitu :

1. Kunci – kunci kaku, yang terbagi menjadi : a. Kunci pas berganda

b. Kunci mata c. Kunci sok d. Kunci cincin

2. Kunci – kunci khusus, terbagi menjadi : a. Kunci Allen

75 13.Alat Pengukur

a. Jangka Sorong

Gambar 2. 97 Jangka Sorong

Sebuah alat dengan ketelitian sampai 1/20 mm. Digunakan untuk mengukur permukaan luar bidang, lubang dan kedalaman benda kerja. Pembacaan jangka sorong dapat dilihat pada gambar.

b. Mistar Ukur Siku

Adalah alat ukur yang mempunyai bentuk siku, dengan sudut 90o. biasanya dibuat dari bahan plat baja atau kuningan, dimana kedua sisi pada kedua ujungnya diberi skala (metrik dan inchi).

Gambar 2. 98 Mistar Ukur Siku c. Mistar Ukur

Adalah alat ukur linier yang paling sederhana biasanya berupa plat baja atau kuningan, dimana dikedua sisinya diberi skala.

d. Mikrometer Sekrup

76 Gambar 2. 99 Mikrometer Sekrup

14.Mesin Bor dan Drill

Mesin Drill adalah pembuat lubang atau alur yang efisien. Mesin drill menggunakan mata bor yang mempunyai diameter yang bermacam-macam sebagai penyayatnya.

Jenis-jenis mesin bor antara lain: a. Mesin Bor Meja

Biasanya ditempatkan di atas bangku kerja kaki khusus dan poros bor langsung digerakkan oleh sebuah motor listrik.

Gambar 2. 100 Mesin Bor Meja b. Mesin bor manual

77 Gambar 2. 101 Mesin bor manual

c. Mesin Bor Tangan

Mesin bor jenis ini, pahat potongnya digerakkan menggunakan motor listrik, dimensinya kecil dan ringan sehingga dapat dibawa dengan mudah.

d. Mesin Bor Tiang

Digunakan untuk mengebor benda-benda kerja yang lebih tinggi dari mesin bor meja.

Gambar 2. 102 Mesin Bor Tiang e. Mesin Bor Radial

Digunakan untuk pengeboran dalam jumlah yang banyak dalam sebuah benda kerja yang besar dan berat yang sulit untuk dpindahkan.

78 f. Mesin bor berporos majemuk

Digunakan untuk pengeboran siku – siku bagian mesin, alat – alat dan instrumen – instrumen dalam jumlah kecil secara teliti.

Gambar 2. 104 Mesin bor berporos majemuk g. Mesin bor lemari

Digunakan untuk pengeboran lubang – lubang yang sangat besar. Mesin bor ini cocok untuk pengerjaan akhir dari lubang – lubang.

79 h. Mesin bor dan frais horizontal

Digunakan untuk meluaskan, mengetap, pemfraisan rata permukaan.

Gambar 2. 106 Mesin bor dan frais horizontal i. Mesin Bor Berkoordinat

Digunakan untuk pengeboran siku-siku bagian untuk mesin-mesin, alat-alat dan instrumen-instrumen dalam jumlah kecil secara teliti.

80 Bagian – bagian mesin bor :

Gambar 2. 108 Bagian mesin bor 1. Plat kaki

Untuk menyangga dan sebagai alas dari mesin bor 2. Bor spiral

Mata bor yang digunakan untuk mengebor yang berbentuk spiral 3. Paksi bor

Untuk pengencang mata 4. Tuas

Untuk memasukkan gerak catu awal mekanis 5. Roda tangan

Untuk menggerakkan bor 6. Tuas

Untuk mengatur kecepatan perputaran 7. Lemari roda gigi

81

Untuk gerak catu awal dengan catu awal sangat kecil 12.Kolom

Sebagai frame dari mesin bor 13.Meja tambat

Tempat diletakkannya benda kerja 14.Hantaran untuk meja bor

Tempat menaik – turunkan meja bor 15.Pompa untuk cairan pendingin

Untuk mengeluarkan cairan pendingin 16.Handle

Untuk menyetel tinggi meja

82 Mata bor mempunyai 3 bagian terpenting, yaitu :

1. Bagian badan 2. Titik ujung 3. tangkai 15.Mesin Gerinda

Gerinda memiliki kegunaan yang hampir sama dengan kikir, yaitu untuk membuang sebagian permukaan atau bagian lain dari suatu benda kerja, tetapi gerinda hanya bergerak dengan gerak melingkar.

Gambar 2. 109 Mesin Gerinda Jenis – jenis dari mesin gerinda yaitu :

83 Batu atau roda gerinda merupakan pahat penyayat dari mesin gerinda. Batu/roda gerinda ini terbuat dari pengasah dan perekat. Ada 2 jenis butiran pengasahan yang digunakan dalam pembuatan roda gerinda, yaitu :

Aluminium oksid Silikon karbid

(Teknologi Mekanik: Erlangga)

2.4 Assembling A. Kerja Las

Pengelasan adalah suatu proses penyambungan logam dimana logam menjadi satu akibat panas dengan atau tanpa pengaruh tekanan. Selain itu juga dapat didefinisikan sebagai ikatan metalurgi yang ditimbulkan oleh gaya tarik – menarik antara atom. Pengelasan merupakan alat penyambung permanen dari bagian – bagian dan memiliki sambungan yang lebih ringan dan kuat daripada sambungan keling.

Disamping diberi tekanan, permukaan benda dipanaskan, sehingga kedua permukaan benda akan melebur dan terjadilah sambungan las. Semakin tinggi suhu, keuletan logam induk bertambah dan difusi atom akan bertambah cepat. Sambungan di bawah ikatan antar atom. pengaruh panas dan tekanan lebih efisien, namun kekuatannya ditentukan oleh

( B.H Amstead, Teknologi Mekanik) Klasifikasi Proses Pengelasan

1. Pengelasan Fusi

Merupakan suatu cara pengelasan dengan memanaskan logam sampai mencair. Pengelasan fusi dibagi menjadi 5 macam, yaitu :

84

d. Pengelasan listrik berkas elektron e. Pengelasan termit

(1) Las tekanan (2) Las tanpa tekanan 2. Pengelasan Tekan

Merupakan suatu cara pengelasan dimana sambungan dipanaskan dan kemudian ditekan hingga menjadi satu. Pengelasan tekan dibagi menjadi:

a. Pengelasan Tempa

b. Pengelasan Tahanan, terdiri dari: Las Titik

85 Macam-Macam Las

1. Pengelasan Gas

Pengelasan gas meliputi semua proses pengelasan yang sumber panasnya menggunakan campuran gas. Nyala gas yang biasa digunakan adalah gas alam, asetilen, dan hidrogen yang dicampur dengan oksigen, yaitu :

a. Udara dan asetilen

Suhu pada campuran ini jauh lebih rendah dari pada proses pengelasan gas yang

lain. Oleh karena itu hanya digunakan untuk pengelasan suhu rendah dan patri

timah.

b. Oksihidrogen

Suhunya lebih rendah dari pada oksiasetilen. Pengelasan ini biasanya digunakan

untuk pengelasan lembaran tipis dan paduan dengan titik cair rendah dan dalam

pekerjaan patri.

c. Oksiasetilen

Terdiri dari campuran oksigen dan asetilen.

d. Pengelasan Gas bertekanan

Pengelasan ini terdiri dari 2 macam cara yang sering dipakai, yaitu : (1) Metode Sambungan Tertutup

Kedua permukaan logam yang akan disambung ditekan satu sama lain selama proses pemanasan.

(2) Metode Sambungan Terbuka

Menggunakan nyala ganda yang pipih yang ditempatkan antara kedua permukaan yang disambung. Permukaan in idipanaskan sampai cair, kemudian dicabut, dan diteka sampai logam membeku.

2. Pengelasan Busur

86 Sedangkan sumber listrik ada 4 macam yaitu :

a. DC generator dengan variabel voltage, digunakan untuk singleoperator. b. DC generator dengan konstan voltage, digunakan untuk multiple

operator.

c. DC power line jarang dipakai karena tidak memenuhi syarat kebutuhan voltage yang diperlukan.

d. AC generator yaitu transformator.

Las Listrik DC (Las Arus Searah ) adalah las yang menggunakan arus listrik searah. Pesawat las arus searah (DC ) dapat berupa pesawat transformator rectifier, pembangkit listrik motor diesel atau motor bensin maupun pesawat pembangkit listrik yang digerakkan oleh motor listrik.

Las Listrik AC ( Las Arus Bolak – balik ) yaitu las yang menggunakan arus bolak – balik. Mesin las arus AC memperoleh busur nyala dari transformator dimana didalam pesawat ini arus dari jaring – jaring listrik diubah menjadi arus bolak – balik oleh transformator yang sesuai dengan arus yang digunakan untuk mengelas sehingga mesin las juga disebut mesin las transformator.

( B.H Amstead, Teknologi Mekanik).

Posisi Pengelasan

1. Posisi Bawah Tangan

Merupakan posisi las yang paling mudah pelaksanaannya dan logam cair tidak keluar dari kampuh las.

87 2. Posisi Mendatar / Horizontal

Pada posisi ini cairan logam cenderung akan jatuh ke bawah. Untuk menghindarinya pengelasan dibuat sependek mungkin dan dengan arus yang lebih rendah.

Gambar 2. 112 Posisi Mendatar ( Horizontal ) 3. Posisi Tegak / Vertikal

Posisi tegak / vertikal yaitu posisi pengelasan dimana pengelasan dilakukan dari atas ke bawah dengan posisi vertikal.

4. Posisi Atas Kepala

Pelaksanannya palning sulit, cairan logam cenderung lebih besar jatuh sehingga untuk mengatasinya dibuat pendek sekali. Hasil pengelasannya sering kurang baik.

Gambar 2. 113 Posisi Atas Kepala

88 Alat-alat Bantu Las

1. Kabel Las

Kabel las biasanya dibuat dari tembaga yang dipilin dan dibungkus dengan karet isolasi. Kabel las ada tiga macam, yaitu:

Kabel Elektroda : menghubungkan pesawat las dan elektroda Kabel Massa : menghubungkan pesawat las dan benda kerja

Kabel Tenaga : menghubungkan sumber tenaga dengan pesawat las.

2. Pemegang Elektroda

Ujung yang tidak berselaput dari elektroda dijepit dengan pemegang elektroda. Pemegang elektroda terdiri dari mulut penjepit dan pegangan yang dibungkus oleh bahan penyekat. Pada waktu berhenti atau selesai mengelas, bagian

pegangan yang tidak berhubungan dengan kabel digantungkan pada gantungan dari bahan fiber atau kayu.

Gambar 2. 114 Pemegang Elektroda 3. Palu Las

Palu las digunakan untuk melepaskan dan mengeluarkan terak las pada jalur las yang dilakukan dengan memukulkan pada daerah las.

89 4. Tang

Tang digunakan untuk memegang atau memindahkan benda kerja yang masih panas.

Gambar 2. 116 Tang 5. Sikat kawat

Sikat kawat digunakanuntukmembersihkan benda kerja yang akan dilas dan membersihkan terak Ias yang sudah lepas dari jalur las oleh pukulan palu las.

Gambar 2. 117 Sikat Kawat

6. Klem Massa

Klem massa adalah suatu alat untuk menghubungkan kabel massa kebenda kerja. Biasanya klem massa dibuat dari bahan dengan penghantar listrik yang baik seperti Tembaga agar arus listrik dapat mengalir dengan baik, klem massa ini dilengkapi dengan pegas yang kuat yang dapat menjepit benda kerja dengan baik .

90 Perlengkapan Keselamatan Kerja dalam Proses Pengelasan

1. Helm Las

Helm Ias maupun tabir las digunakan untuk melindungi kulit muka dan mata dari sinar las (sinar ultra violet dan ultra merah) yang dapat merusak kulit maupun mata. Sinar Ias yang sangat terang/kuat itu tidak boleh dilihat dangan mata langsung sampai jarak 16 meter. Helm las ini dilengkapi dengan kaca khusus yang dapat mengurangi sinar ultra violet dan ultra merah.

Gambar 2. 119 Helm Las 2. Sarung Tangan

Sarung Tangan dibuat dari kulit atau asbes lunak untuk memudahkan memegang pemegang elektroda. Pada saat mengelas, sarung tangan harus selalu dipakai untuk melindungi tangan dari panas.

Gambar 2. 120 Sarung Tangan 3. Apron

91 Gambar 2. 121Apron dan Baju Las

4. Sepatu Las

Sepatu las berguna untuk melindungi kaki dari semburan bunga api, Bila tidak ada sepatu las, sepatu biasa yang tertutup seluruhnya dapat juga dipakai.

Gambar 2. 122 Sepatu Las 5. Masker Las

Masker las berfungsi untuk melindungi terhirupnya gas beracun yang berasal dari proses pengelasan.

Gambar 2. 123 Masker Las B. Assembling