MATERIAL SELAMA PROSES PRODUKSI

POP MIE CUP AYAM JUMBO DI PT

INDOFOOD CBP SUKSES MAKMUR Tbk.

CIREBON

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh

gelar Sarjana Teknologi Pangan

Oleh :

NENGAH WIDA RENATA 16.I1.0201

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

iii

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat, rahmat dan karunia-Nya penulis mendapatkan kesempatan untuk mengikuti kegiatan Kerja Praktek di PT Indofood Sukses Makmur Tbk. Noodles Division cabang di Cirebon dan juga dapat menyelesaikan penulisan Laporan Kerja Praktek dengan judul “Analisis Jumlah Kehilangan Material Selama Proses Produksi Pop Mie Cup Ayam Jumbo di PT Indofood CBP Sukses Makmur Tbk. Cirebon”. Dengan adanya pelaksaaan Kerja Praktek dan diikuti dengan penulisan Laporan Kerja Praktek ini ditujukan sebagai syarat-syarat untuk mencapai dan mendapatkan gelar Sarjana Teknologi Pertanian dari Fakultas Teknologi Pertanian, Universitas Katolik Soegijapranata Semarang.

Penulis menyadari selama proses mengikuti Kerja Praktek ini banyak sekali pengalaman, pembelajaran dan juga ilmu baru yang didapatkan dan sangat bersyukur atas kesempatan ini. Dari hasil Kerja Praktek ini, semoga semua ilmu yang penulis dapatkan bisa dijadikan sebagai pengalaman serta wawasan mengenai dunia kerja dan dapat diambil hal-hal positif bagi penulis ke depannya. Selama proses pelaksanaan Kerja Praktek di PT Indofood CBP Sukses Makmur Tbk. Noodles division Cirebon serta dalam penulisan Laporan Kerja Praktek ini penulis mengucapkan terima kasih yang sebesar-besarnya terhadap pihak-pihak yang telah banyak membantu, membimbing dan mengarahkan penulis sehingga dapat terselesaikan dengan baik, yang diantaranya yaitu:

1. Tuhan Yang Maha Esa yang selalu senantiasa menyertai, melindungi dan memberikan kekuatan terhadap penulis sehingga proses pelaksanaan dan penulisan laporan dapat terselesaikan dengan baik.

2. Bapak Shahreza Muhammad selaku supervisor dan juga pembimbing lapangan yang dengan sukarela membantu, membimbing dan mengarahkan penulis sehingga proses pelaksanaan kerja praktek dapat berjalan lancar.

3. Bapak Basir selaku shift supervisor yang banyak membantu, membimbing dan mengajarkan penulis di lapangan secara langsung proses produksi selama Kerja Praktek berlangsung.

4. Bapak Wisnu, selaku salah satu operator proses packaging yang telah menerima, mengajarkan dan membimbing penulis untuk belajar lebih mendalam pada line 4 proses produksi Pop Mie.

5. Ibu-ibu selaku Staf Administrasi Produksi yang bersedia membantu penulis selama Kerja Praktek dilaksanakan.

6. Seluruh karyawan PT Indofood CBP Sukses Makmur Tbk. Cirebon yang telah banyak membantu penulis yang tidak dapat penulis tuliskan satu-satu.

7. Bapak Dr. R. Probo Y Nugrahedi S.TP, MSc. selaku Dekan Fakultas Teknologi Pertanian, Universitas Katolik Soegijapranata Semarang.

8. Ibu Meiliana, S.Gz., M.S selaku dosen pembimbing yang telah membantu, mengarahkan dan mendampingi penulis dari awal Kerja Praktek hingga laporan Kerja Praktek ini dapat terselesaikan.

9. Orang Tua penulis yang senantiasa memberikan dukungan, doa dan memberikan motivasi dalam menyelesaikan rangkaian kerja praktek ini.

10.Albertin Ludwinnia Damara dan Catharina Santi Paramitha selaku teman 1 tim selama proses kerja praktek dilaksanakan.

11.Bapak Galih yang telah menerima dan memberikan penulis dan teman-teman tempat tinggal selama kerja praktek berlangsung di Cirebon.

12.Seluruh pihak-pihak terkait yang tidak dapat penulis sebutkan satu persatu yang juga telah banyak membantu penulis.

Demikian kata pengantar dari penulis yang dapat disampaikan, penulis juga menyadari selama penulisan Laporan Kerja Praktek ini masih banyak kesalahan dan kekurangan karena keterbatasan penulis sebagai manusia. Oleh karena itu, penulis sangat menerima adanya kritik, tanggapan dan saran yang bersifat membangun oleh pembaca kepada penulis yang dapat memperbaiki kesalahan maupun kekurangan dari Laporan Kerja Praktek yang ditulis. Akhir kata dari penulis, semoga dengan adanya penulisan Laporan Kerja Praktek ini juga dapat memberikan manfaat yang positif terhadap pembaca, penulis dan semua pihak yang membutuhkannya.

Semarang, Mei 2019

Penulis

v

DAFTAR ISI

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR GRAFIK ... ix

BAB I PENDAHULUAN ... 1

Latar Belakang Kerja Praktek ... 1

Tujuan Kerja Praktek ... 2

1.3. Metode dan Kegiatan Kerja Praktek...2

1.4. Lokasi dan Waktu Pelaksanaan...2

BAB II PROFIL PERUSAHAAN ... 3

2.1. Sejarah ... 3

2.2. Visi Misi ... 4

2.3. Nilai Perusahaan ... 5

2.4. Sertifikasi dan Penghargaan Perusahaan ... 5

2.5. Ketenagakerjaan ... 5

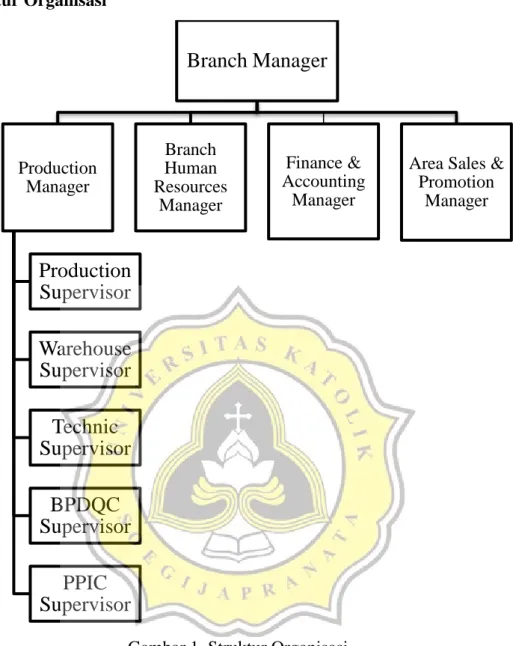

2.6. Struktur Organisasi ... 7

2.7. Logo Perusahaan ... 7

BAB III SPESIFIKASI PRODUK ... 8

3.1. Instant Bag Noodles ... 8

3.1.1. Indomie ... 8 3.1.2. Real Meat ... 9 3.1.3. My Noodlez ... 9 3.1.4. Supermi ... 10 3.1.5. Sarimi ... 10 3.1.6. Sakura ... 11 3.2. Cup Noodles ... 12 3.2.2. Pop Mie ... 12 3.2.3. Sarimi Gelas ... 12 3.3. Other Noodles ... 13

3.3.1. Egg Noodle Cap 3 Ayam ... 13

3.3.2. Pop Bihun ... 13

3.4. Snack Noodles ... 14

3.4.1. Bite Mie ... 14

3.5. Kemasan ... 15

3.5.1. Kemasan Primer ... 15

3.5.2. Kemasan Sekunder (Karton) ... 16

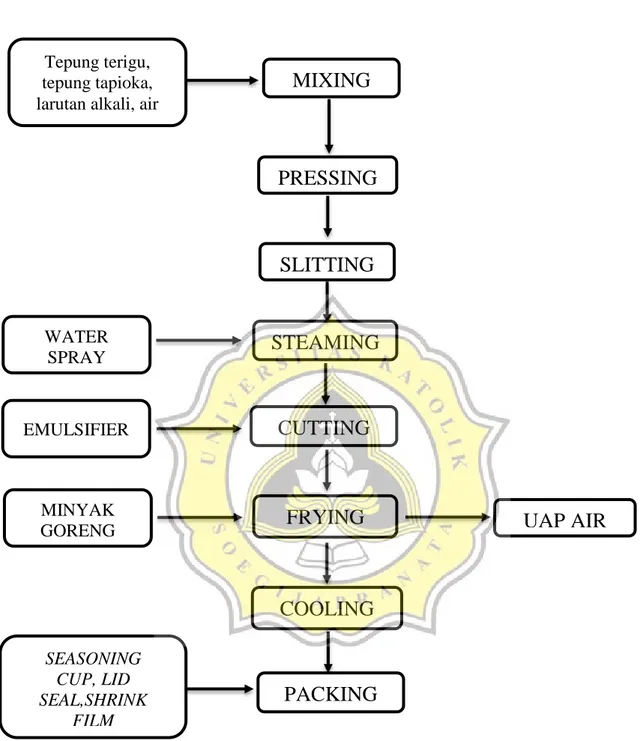

BAB IV PROSES PRODUKSI PEMBUATAN MIE INSTAN DI PT INDOFOOD CBP SUKA MAKMUR CIREBON ... 18

4.1 Raw Material ... 21

4.2 Proses Pembuatan Mi ... 24

4.2.1. Mixing ... 25

4.2.2. Pressing ... 27

4.2.4. Steaming ... 28

4.2.5. Cutting ... 29

4.2.6. Frying ... 30

4.2.7. Cooling ... 31

4.2.8. Packing to Finishing Good ... 31

4.3. Standar Kualitas Produksi ... 33

BAB V ANALISIS JUMLAH KEHILANGAN MATERIAL TERBANYAK SELAMA PROSES PRODUKSI POPMI CUP AYAM JUMBO DI PT INDOFOOD CBP SUKA MAKMUR CIREBON ... 35

5.1. LATAR BELAKANG ... 35

5.2. TUJUAN ... 36

5.3. METODE ... 36

5.4. HASIL PENGAMATAN ... 36

5.4.1. Tabel DPR (Daily Production Report) dalam 5x Produksi ... 36

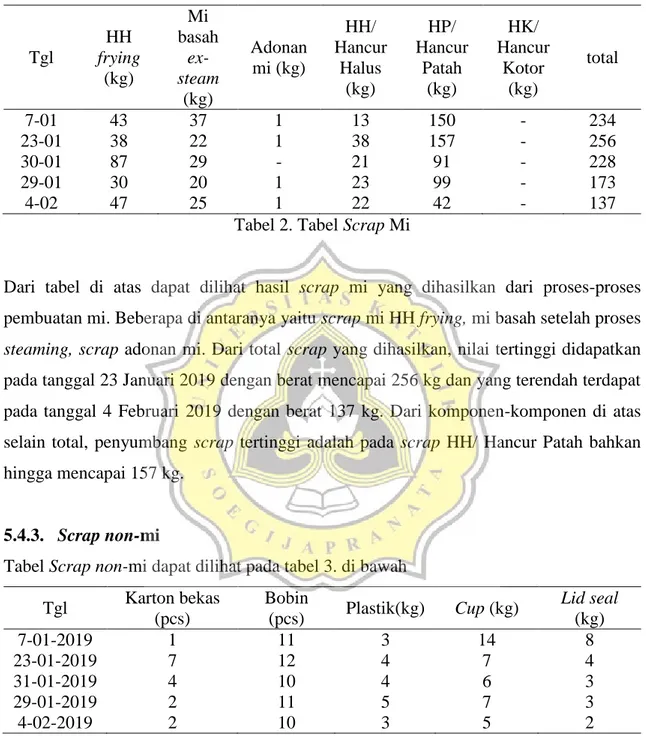

5.4.2. Tabel Scrap Mi ... 37

5.4.3. Tabel Scrap non-mi ... 37

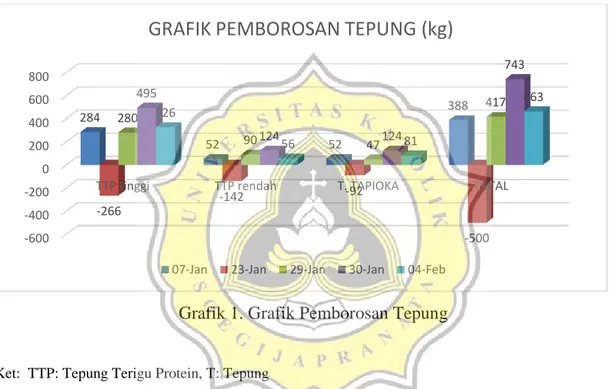

5.4.4. Grafik Pemborosan Tepung ... 38

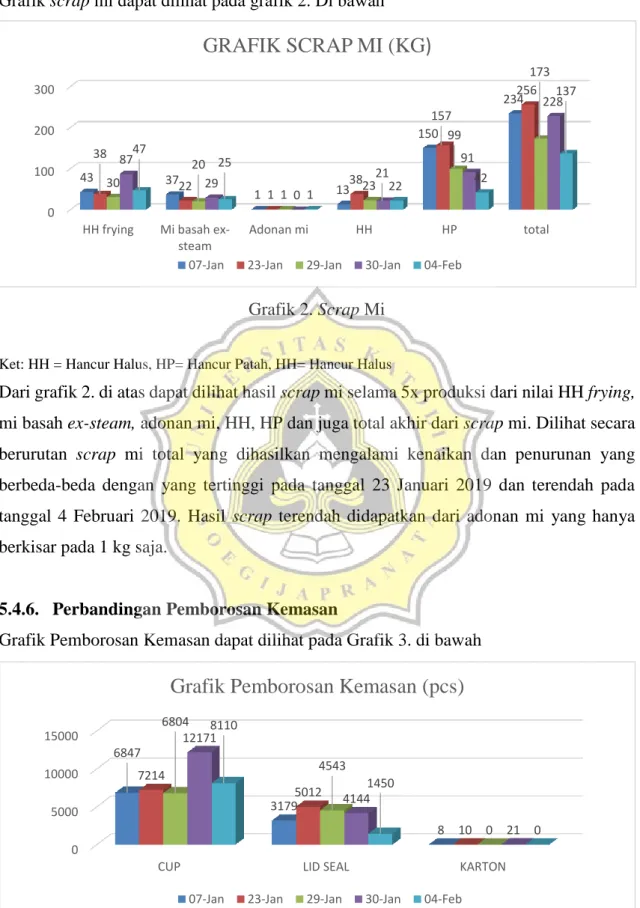

5.4.5. Grafik Scrap Mi ... 39

5.4.6. Grafik Pemborosan Kemasan ... 39

5.4.7. Grafik Scrap Non Food ... 40

5.5. PROSES PRODUKSI PMAJ ... 41

5.5.1. Screening ... 41 5.5.2. Mixing ... 41 5.5.3. Pressing ... 42 5.5.4. Slitting ... 42 5.5.5. Steaming ... 43 5.5.6. Cutting ... 43 5.5.7. Frying ... 44 5.5.8. Cooling ... 45 5.5.9. Packing ... 46 5.6. PEMBAHASAN ... 47 5.6.1. PEMBOROSAN ... 48 BAB VI PENUTUP ... 60 6.1. Kesimpulan ... 60 6.2. Saran ... 61

BAB VII DAFTAR PUSTAKA ... 62

BAB VIII LAMPIRAN ... 64

8.1. Foto... 64

vii

DAFTAR TABEL

Tabel 1. Tabel DPR ...36 Tabel 2. Tabel Scrap Mi ...37 Tabel 3. Tabel Scrap non-Mi...37

viii 7 7 9 9 10 10 11 11 12 13 13 14 15 16 17 24 52 54 DAFTAR GAMBAR

Gambar 1. Struktur Organisasi ... Gambar 1. Logo Perusahaan... Gambar 2. Varian Rasa Produk Indomie... Gambar 3. Varian Rasa Produk Real Meat ... Gambar 4. Varian Rasa Produk My Noodlez... Gambar 5. Varian Rasa Produk Supermi ... Gambar 6. Varian Rasa Produk Sarimi... Gambar 7. Varian Rasa Produk Sakura ... Gambar 8. Varian Rasa Produk Pop Mie... Gambar 9. Varian Rasa Produk Sarimi Gelas... Gambar 10. Varian Rasa Produk Egg Noodles cap 3 Ayam... Gambar 11. Varian Rasa Produk Pop Bihun... Gambar 12. Varian Rasa Produk Bite Mie... Gambar 13. Varian Kemasan Primer Produk... Gambar 15. Kemasan Sekunder Produk ... Gambar 16. Diagram Alir Proses ... Gambar 17. Contoh Kemasan yang di-reject... Gambar 18. Contoh Mi yang Menjadi Scrap... ...

ix

DAFTAR GRAFIK

Grafik 1. Grafik Pemborosan Tepung...38

Grafik 2. Grafik Scrap non-Mi...39

Grafik 3. Grafik Pemborosan Kemasan...39

1

BAB I PENDAHULUAN

Latar Belakang Kerja Praktek

Seiring dengan perkembangan zaman, diikuti dengan perkembangan kebutuhan dan keinginan manusia akan kemudahan seperti dalam halnya bidang teknologi. Teknologi diharapkan dapat mempermudah proses kehidupan manusia di masa yang akan datang. Salah satunya adalah teknologi perkembangan dalam bidang pangan dan merupakan salah satu kebutuhan dasar setiap manusia. Pesatnya perkembangan yang pesat ini tentunya juga mendorong generasi penerus seperti mahasiswa harus memiliki ilmu yang luas, sikap yang aktif dan juga kritis. Dapat disadari oleh mahasiswa bahwa semua ilmu dan pengetahuan yang didapatkan selama belajar baik dalam perkuliahan maupun praktikum yang dilakukan masih belum cukup jika dibandingkan dunia kerja nantinya. Salah satu langkah yang dapat ditempuh yaitu dengan melakukan kerja praktek langsung di lapangan suatu industri pangan yang ada di Indonesia. Dengan adanya kerja praktek ini, mahasiswa calon Sarjana Teknologi Pertanian ini diharapkan dapat mengaplikasikan ilmu yang didapatkan selama perkuliahan, selain itu juga dapat mengetahui, mempelajari dan menangani permasalahan dalam industri pangan sebagai aplikasi nyata di dunia kerja.

Salah satu industri makanan terbesar di Indonesia yaitu PT Indofood CBP Sukamakmur Tbk, khususnya pada divisi “noodles” yang berlokasi di kota Cirebon ini merupakan industri yang bergerak pada pembuatan mi instan. Pada pabrik di Cirebon ini hanya memproduksi blok mi, sedangkan bumbu dan kemasan dibuat di pabrik divisi lain. Pabrik ini tergolong ke pabrik baru, sehingga semua teknologi yang digunakan selama proses pembuatan pun menggunakan yang terbaru dan memiliki tingkat kerja yang tinggi. Produk mi instan yang sudah mendunia dan memiliki tingkat kepuasan masyarakat yang tinggi merupakan tempat yang tepat untuk melaksanakan kerja praktek oleh penulis karena dapat menambah pengalaman serta ilmu mengenai produk mi instan. Dalam pelaksanaan Kerja Praktek di PT Indofood CBP Sukamakmur Tbk noodles division ini, penulis berfokus pada proses pembuatan produk pop mie Ayam Jumbo dan merupakan salah satu produk Pop Mie dengan tingkat produksi yang tinggi.

Tujuan Kerja Praktek

Kerja Praktek ini dilaksanakan dengan tujuan sebagai penerapan ilmu-ilmu yang telah penulis dapatkan selama perkuliahan sehingga dapat memahami, mengetahui serta mengenal dunia kerja. Selain itu juga dapat menambah wawasan dan pengetahuan penulis di bidang pangan terutama mengenai pengolahan mi instan dan mengetahui analisis kehilangan produk pop mi ayam jumbo selama pengolahan berlangsung.

1.3.Metode dan Kegiatan Kerja Praktek

Selama proses kerja praktek berlangsung, metode yang digunakan penulis yaitu adanya pengamatan secara langsung proses produksi serta dibimbing oleh pembimbing lapangan dan juga petugas lapangan yang dapat kami tanyakan secara langsung. Untuk kegiatan yang penulis lakukan dari awal yaitu adanya masa pengenalan atau masa orientasi pabrik (pengenalan ruang produksi hingga ruang penyimpanan produk jadi, ruang Quality Control, ruang gudang penyimpananan bahan baku, ruang boiler dan juga tempat pengolahan limbah), membaca data-data perusahaan (buku Standar Operasional Produksi, Good Manufacturing Production), pengamatan secara intens proses produksi di lapangan dari bahan baku hingga produk disimpan dan siap didistribusikan. Serta adanya diskusi dengan pembimbing lapangan penulis yang berkaitan dengan laporan yang akan disusun oleh penulis.

1.4.Lokasi dan Waktu Pelaksanaan

Pelaksanaan Kerja Praktek ini dilakukan di PT Indofood CBP Sukses Makmur Tbk., Cirebon. Noodles division cabang di Cirebon. Waktu pelaksanaannya dimulai dari hari Kamis, 10 Januari 2019 hingga Jumat, 15 Februari 2019, dan waktu kerja bersih selama 30 hari. Jam kerja yang dilakukan adalah mengikuti shift supervisor dari pembimbing lapangan penulis yaitu 7 jam kerja dari hari Senin-Jumat dan 5 jam kerja pada hari Sabtu.

3

BAB II

PROFIL PERUSAHAAN

2.1. Sejarah

PT Indofood Makmur merupakan perusahaan yang telah didirikan sejak tahun 1990, namun secara hukum tertulis dalam Akta telah diubah menjadi 20 Juni 1991 dengan nama perusahaan yang pertama kali yaitu PT Panganjaya Intikusuma dan namanya diubah menjadi PT Indofood Sukses Makmur pada tahun 1994. Salah satu produksi makanan yang paling terkenal hingga saat ini adalah perusahaan berbasis mi instannya yang menjadi salah satu cabang dari perusahaan yang telah dimiliki oleh Salim Group. Pada Mei 1992, PT Indofood mendirikan perusahaan di Bandung dengan nama PT Karya Pangan Sejati dan merupakan salah satu cabang yang ada dari PT Sanmaru Food Manufacturing Company, Ltd yang pusatnya berada di Jakarta, yang ketika itu sudah memiliki karyawan sejumlah 200 orang. Selanjutnya pada tahun 1994, beberapa anak dari perusahaan dalam lingkup Indofood Group dilakukan penggabungan dan kemudian mengubah namanya kembali menjadi PT Indofood CBP Sukses Makmur Tbk. Yang secara khusus memproduksi produk makanan mi instan. Pabrik-pabriknya pun sudah tersebar di beberapa kota besar seperti Jakarta, Bandung, Semarang, Surabaya dan banyak lainnya, selain itu juga ada pabrik cabang yang tidak memiliki pabrik seperti Bali dan Solo. Banyaknya pabrik yang didirikan dan hampir di seluruh penjuru negeri adalah bertujuan untuk agar semua produk yang diproduksi dapat mencukupi kebutuhan distribusi ke wilayah kota dan sekitar dari pabrik yang ada dan mempercepat proses distribusi dan produk didapatkan oleh konsumen dalam keadaan yang fresh. Selain itu dengan banyaknya pabrik yang didirikan juga akan membantu pemerintah dalam pemerataan penyerapan tenaga kerja lokal. Selain produksi mi instan, PT Indofood CBP Sukses Makmur Tbk juga memproduksi produk lain seperti pada divisi olahan susu atau dairy products, divisi makanan ringan, divisi penyedap makanan, nutrisi dan makanan khusus, divisi minuman dan juga divisi kemasan.

Salah satu pabrik pembuatan mi instan PT Indofood yang terbilang baru adalah PT Indofood CBP Sukses Makmur, Tbk cabang Cirebon yang telah menjadi cabang ke-17 dari divisi noodles. Perusahaan ini telah diresmikan sejak tanggal 25 Mei 2016 yang

beralamat di Jalan Raya Cirebon-Tegal Km 18 Desa Ender, kecamatan Pangenan, Kabupatan Cirebon, Jawa Barat dan merupakan pabrik yang menerapkan konsep dari “Green Factory” yang kegiatan operasionalnya dapat melakukan efisiensi energi, pengurangan emisi gas rumah kaca, perlakuan reduce, reuse dan recycle limbah serta pemanfaatan desain/ teknologi/ sumber daya dengan tepat guna. Pabrik ini dibangun di atas tanah seluas 11,5 hektar. Perusahaan yang tergolong baru ini tidak memiliki batas-batas bangunan yang berdekatan dengan pabrik karena seluruh wilayah yang mengelilingi pabrik berupa ladang dan jalan protokol pantai Utara dan sangat dekat dengan perbatasan laut utara.

2.2.Visi Misi

Semua organisasi di bidang apapun pasti memiliki visi dan misi yang ingin dicapai masing-masing. Visi dan misi ini merupakan suatu konsep perencanaan yang dibuat dan diikuti dengan tindakan sesuai dengan perancanaan yang telah dibuat tersebut untuk mencapai tujuan yang ditetapkan dalam waktu tertentu. Visi dan misi sendiri memiliki makna yang berbeda meskipun dilakukan secara berdampingan. Visi merupakan suatu pandangan ke masa depan dari individu maupun kelompok yang memiliki tujuan yang ingin dicapai dan yang perlu dilakukan dalam mewujudkan visi tersebut kedepannya. Yang secara singkat visi ini dapat dikatakan sebagai suatu cita-cita yang ingin dicapai dan dalam konteks ini cita-cita dari PT Indofood CBP Sukses Makmur Tbk. Sedangkan misi yaitu suatu strategi atau tindakan yang dilakukan dalam proses mencapai visi tersebut. Dibandingkan dengan visi, dapat dikatakan jika misi ini merupakan penjabaran secara rinci dari visi yang dibuat (Hamdan, 2001). Diharapkan dengan adanya visi dan misi ini, tujuan utama dari suatu perusahaan dapat tercapai.

2.2.1. Visi

Visi yang digunakan pada PT Indofood CBP Sukses Makmur Tbk semua cabang memiliki visi yang sama yaitu “Produsen Barang-Barang Konsumsi yang Terkemuka”.

2.2.2. Misi

Senantiasa melakukan inovasi, fokus pada kebutuhan pelanggan, menawarkan merek-merek unggulan dengan kinerja yang tidak tertandingi

Menyediakan produk berkualitas yang merupakan pilihan pelanggan

Senantiasa meningkatkan kompetensi karyawan, proses produksi dan teknologi kami Memberikan kontribusi bagi kesejahteraan masyarakat dan lingkungan secara

berkelanjutan

Meningkatkan stakeholders value secara berkesinambungan

2.3. Nilai Perusahaan

Nilai perusahaan yang ditanamkan pada PT Indofood CBP Sukses Makmur Tbk ini adalah dengan disiplin sebagai falsafah hidup: “Kami menjalankan usaha kami dengan menjunjung tinggi integritas, Kami menghargai seluruh pemangku kepentingan dan secara bersama-sama membangun kesatuan untuk mencapai keunggulan dan inovasi yang berkelanjutan”. Secara singkat nilai-nilainya yang dijunjung yaitu “Integrity, respect, unity, excellence and innovative”.

2.4. Sertifikasi dan Penghargaan Perusahaan

Sertifikat HALAL dari Lembaga Pengkajian Pangan Obat-Obatan dan Kosmetika Majelis Ulama Indonesia (LPPOM MUI) tahun 2016.

ISO 9001:2008 Sertifikasi SNI penerapan Sistem Manajemen Mutu dalam SNI 19-9001.

SNI mi instan SNI 01-3551-2000 ISO 22000:2005

Penghargaan Halal Award dari LPPOM MUI tahun 2004, sebagai perusahaan makanan di Indonesia pelopor penerapan sistem Jaminan Halal.

2.5. Ketenagakerjaan

Ketenagakerjaan merupakan salah satu komponen penting dalam keberlangsungan suatu perusahaan. Ketenagakerjaan ini sendiri berarti semua hal yang memiliki hubungan dengan tenaga kerja pada waktu sebelum, selama maupun setelah masa kerja. Sedangkan tenaga kerja merupakan setiap orang yang memiliki kemampuan untuk melakukan suatu

pekerjaan yang dapat menghasilkan jasa maupun barang dalam memenuhi kebutuhan sendiri maupun untuk masyarakat luas (UU RI, 2003). Meskipun masa kini sudah banyak kemajuan teknologi, namun tidak dapat dipungkiri masih banyak proses yang memerlukan tenaga kerja manusia dalam prosesnya salah satu contohnya yaitu dalam mengoperasikan alat-alat produksi. Di PT Indofood cabang Cirebon ini salah satunya, ada tenaga kerja tetap dan ada tenaga kerja kontrak yang bekerja selama 1 tahun dan jika masih dibutuhkan maka akan diperpanjang kontraknya kembali selama 1 tahun. Ketika sudah 2 kali melakukan perpanjangan kontrak, maka pekerja sudah tidak bisa memperpanjangnya kembali kecuali jika diangkat penjadi pekerja tetap. Selain itu, PT Indofood ini juga menerima pekerja musiman seperti pada menjelang lebaran hari raya Idul Fitri.

Untuk jumlah tenaga kerja yang ada di PT Indofood CBP Sukses Makmur Tbk. Noodles division cabang Cirebon berjumlah 397 dengan rata-rata pekerjanya memiliki umur di bawah 30 tahun. Hal ini dikarenakan pabrik ini merupakan pabrik baru sehingga tenaga kerja yang diserap merupakan pekerja yang masih muda. Di Indofood Cirebon ini sebagian besar pekerjanya merupakan warga di sekitar wilayah pabrik seperti dari Cirebon dan Tegal. Namun ada juga beberapa di antaranya merupakan pekerja pindahan dari pabrik Indofood cabang kota lain yang di transfer ke Cirebon. Jam kerja yang diberlakukan bagi non-produksi yaitu 8 jam kerja selama 5 hari dari hari Senin-Jumat dimulai pukul 08.00-16.00 dengan waktu istirahat selama 1 jam, sedangkan karyawan produksi diberlakukan 7 jam kerja selama 5 hari dari hari Senin-Jumat dimulai pukul 07.00-14.30 dan 5 jam kerja pada hari Sabtu dimulai pukul 07.00-12.30 dengan waktu istirahat selama 30 menit dan 1 jam pada hari Jumat.

2.6. Struktur Organisasi

Gambar 1. Struktur Organisasi

2.7.Logo Perusahaan

Logo perusahaan dari PT Indofood CBP Sukses Makmur Tbk. di seluruh Indonesia memiliki logo yang sama dan dapat dilihat pada gambar 2. Di bawah ini

Gambar 2. Logo PT. Indofood CBP Sukses Makmur Tbk.

Branch Manager

Production ManagerProduction

Supervisor

Warehouse

Supervisor

Technic

Supervisor

BPDQC

Supervisor

PPIC

Supervisor

Branch Human Resources Manager Finance & Accounting ManagerArea Sales & Promotion

8

BAB III

SPESIFIKASI PRODUK

Pada PT Indofood CBP ini merupakan bagian dari divisi Mi Instan yang prosesnya memproduksi dan memasarkan berbagai produk seperti instant bag noodles, instan cup noodles, mi telur, mug noodles serta snack noodles. Beberapa produk yang sangat dikenal masyarakat luas adalah seperti Indomi, Supermie, Sarimi, Pop Mie, Mi Telur Cap 3 Ayam dan juga Sakura. Namun tidak semua jenis produk akan diproduksi di semua pabrik Indofood Noodles division.

3.1.Instant Bag Noodles 3.1.1. Indomie

Indomie merupakan merk mi instan pertama yang dibuat oleh PT Indofood pada tahun 1972, varian pertama yang diperkenalkan ke masyarakat yaitu Indomie Kuah dengan rasa Kaldu Ayam yang pembuatannya sangat disesuaikan dengan selera dari masyarakat Indonesia sendiri. Lalu karena adanya respon positif dari masyarakat yang menyukainya, pada tahun 1982 dimunculkan varian kedua yaitu Indomie Kuah dengan rasa Kari Ayam dan diikuti dengan peningkatan yang sangat pesat penjualannya. Pada tahun 1983 menjadi puncak peningkatannya akan kesukaan masyarakat akan varian mi instan dari Indomie dan diluncurkan varian Indomie Mi Goreng. Saat ini Indomie memiliki varian paling banyak dan berkembang mengikuti perkembangan jaman, ada dengan varian mi keriting, indomie jumbo, selera nusantara, taste of asia dan lainnya. Beberapa varian Indomie goreng yang sekarang telah berkembang yaitu mi goreng rendang, mi goreng Aceh, mie goreng iga penyet, mi goreng rica-rica dan masih banyak lainnya. Sedangkan beberapa varian Indomie kuah yaitu mi rasa ayam spesial, mi rasa soto mie, mi rasa baso sapi, mi rasa kari ayam dan masih banyak lainnya. Beberapa produk Indomie dapat dilihat pada gambar 3.

Gambar 3. Varian Rasa Produk Indomie

3.1.2. Real Meat

Real meat juga merupakan salah satu varian dari Indomie namun dengan kelas premium di mana produk mi ini memiliki tambahan topping dan daging asli. Untuk saat ini, produk yang ada baru 2 yaitu indomie real meat ayam jamur dengan daging ayam dan jamur asli, serta yang kedua yaitu Indomie real meat rendang dengan topping daging sapi dan juga adanya taburan dari kacang merah asli. Tentu saja varian Indomie ini memiliki harga yang lebih mahal namun dengan sensasi yang lebih nikmat dengan adanya taburan daging dan toping asli. Beberapa varian rasa produk Real Meat dapat dilihat pada gambar 4.

Gambar 4. Varian Rasa Produk Real Meat

3.1.3. My Noodlez

Sama seperti varian real meat, my noodlez juga merupakan varian dari Indomie namun varian produk ini diluncurkan dengan tujuan pasar untuk anak-anak. Produk mi instan ini merupakan mi pertama yang dibuat dengan rumput laut dan wortel dengan adanya tambahan toping crunchy yang menarik untuk anak-anak. Meskipun berbeda dengan

varian Indomie lainnya, my noodlez ini tetap enak dan cocok untuk anak-anak yang menyukainya serta adanya tambahan gizi dari mi baloknya sendiri. Varian rasa yang telah ada saat ini ada 3 yaitu Indomie rasa pizza cheese, rasa salmon teriyaki dan rasa rumput laut. Berikut beberapa varian rasa dari produk My Noodlez dapat dilihat pada gambar 5.

Gambar 5. Varian Rasa Produk My Noodlez

3.1.4. Supermi

Supermi merupakan salah satu pioner mi instan yang ada di Indonesia juga yang telah hadir sejak tahun 1968 sebagai mi instan serbaguna dan terus berkembang hingga saat ini. Varian pertama mi instan berbumbu dari Supermi ada mulai tahun 1976 dengan rasa kaldu ayam. Beberapa produk Supermi yang telah diluncurkan yaitu dengan rasa ayam bawang, ayam spesial, baso sapi, kaldu ayam, opor ayam dan masih banyak lainnya hingga 13+ total variannya. Berikut adalah beberapa varian rasa produk Supermi, dapat dilihat pada gambar 6.

Gambar 6. Varian Rasa Produk Supermi

3.1.5. Sarimi

Sarimi merupakan salah satu produk mi instan yang terpopuler urutan ke-4 di Indonesia yang telah dibuat sejak tahun 1982 hingga saat ini. Produk sarimi ini di pasaran memiliki

harga yang lebih murah dibandingkan produk Indomie. Dalam varian bentuk produknya pun ada berbagai macam seperti sarimi isi 2, sarimi standar (isi 1), sarimi besaar serta sarimi gelas. Beberapa di antaranya yaitu sardu (sarimi isi 2) rasa soto, rasa kari spesial, sarimi standar rasa baso sapi, sarimi goreng rasa pecel dan juga sarimi besaar rasa ayam bawang. Beberapa varian produk Sarimi dapat dilihat pada gambar 7. berikut ini

Gambar 7. Varian Rasa Produk Sarimi

3.1.6. Sakura

Mi instan Sakura ini merupakan salah satu produk dari Indofood yang memiliki harga paling murah dibandingkan produk mi instan Indofood lainnya. Meskipun saat ini sudah kalah saing dibandingkan produk seperti Indomie, namun produk Sakura ini masih diproduksi khususnya di PT Indofood CBP Sukses Makmur Noodles division cabang Cirebon. Hal ini juga menandakan bahwa minat konsumen terhadap mi Sakura masih baik. Spesifikasi mi sakura ini ada dalam 2 jenis yaitu mi goreng dan juga mi kuah. Beberapa contoh variannya yaitu Mi Sakura rasa ayam bawang, Sakura rasa Baso, Sakura rasa Ayam Spesial dan juga Sakura rasa Soto Ayam. Berikut dapat dilihat contoh varian produk Mie Sakura. Berikut adalah gambar produk dari mi sakura dapat dilihat pada gambar 8. di bawah ini.

3.2. Cup Noodles

3.2.2. Pop Mie

Pop mie merupakan salah satu produk mi instan dari Indofood yang dikemas dalam bentuk mi cup. Produk ini juga diproduksi di PT Indofood CBP cabang Cirebon dan merupakan produk yang pertama kali dirilis pada tahun 1987. Varian ukuran cup mie yang digunakan ada yang dalam bentuk jumbo dan ada yang mini, untuk jenis bahan cup yang digunakan secara umum menggunakan sthyrofoam, namun kini juga telah muncul kemasan baru menggunakan paper cup. Untuk varian penyajian ada dalam bentuk pop mie kuah, pop mie mini dan juga pop mie mini. Beberapa contoh produk dari pop mie ini yaitu Pop Mie kuah rasa baso, rasa ayam bawang, rasa kari ayam, pop mie goreng pedas dan flavor baru pop mie kuah pedes dower. Berikut dapat dilihat beberapa varian rasa produk dari pop mie pada gambar 9.

Gambar 9. Varian Rasa Produk Pop Mie

3.2.3. Sarimi Gelas

Sarimi gelas merupakan salah satu produk dari varian sarimi yang memiliki ukuran porsi jauh lebih kecil. Porsinya dapat memungkinkan konsumen untuk mengkonsumsinya di dalam gelas dengan hanya ditambahkan air panas. Produk ini menjadi lebih praktis dan mudah dibuat di kala konsumen ingin makan namun tidak dalam porsi yang besar. Meskipun produk ini masuk dalam golongan mi cup, namun konsumen tidak mendapatkan cup ketika membelinya. Mi hanya dibungkus dengan plastik, namun produk mi memiliki bentuk yang bulat dan dikonsumsi di dalam gelas sehingga masuk dalam golongan mi cup. Beberapa contoh produk sarimi gelas ini yaitu sarimi gelas rasa ayam bawang, baso sapi, soto ayam dan juga kari ayam. Berikut beberapa varian produk dari sarimi gelas, dapat dilihat pada gambar 10.

Gambar 10. Varian Rasa Produk Sarimi Gelas

3.3.Other Noodles

3.3.1. Egg Noodle Cap 3 Ayam

Egg noodle merupakan salah satu produk mi kering tanpa bumbu pelengkap yang berbeda dari produk mi instan lainnya yang diproduksi oleh PT Indofood CBP. Mi kering ini berbasis mi telur yang memiliki tekstur dan bentuk dari mi yang bervariasi serta tidak mengandung bahan pengawet. Selain dengan keunggulan tersebut, mi telur cap 3 ayam ini sendiri mudah untuk diolah dan diproses dengan higienis dengan standar mutu yang tinggi yang diharapkan menjadi menu pilihan masyarakat yang ingin memvariasikan menu mi mereka masing-masing sebagai keperluan masak sehari-hari. Untuk variasinya sendiri, mi telur ini baru ada 2 yaitu mi telur 3 ayam bungkus kuning (dengan bentuk untaian mi keriting) dan mi telur 3 ayam bungkus merah (dengan bentuk untaian mi bulat). Berikut adalah contoh produk dari mi telur cap 3 ayam. Berikut adalah gambar 11. produk dari Egg Noodle Cap 3 Ayam.

Gambar 11. Varian Rasa Produk Egg Noodle Cap 3 Ayam

3.3.2. Pop Bihun

Selain dibuatnya produk mi instan kemasan dengan berbagai flavor, Indofood juga membuat produk lain selain mi berupa bihun instan dengan label pop bihun. Yang membedakan dari produk mi instan Indofood lainnya adalah dari produk utama yaitu bihun dan juga flavor yang dibuat tentunya. Jika pada mi dibuat dengan tepung terigu,

lain halnya dengan bihun ini yang dibuat dari tepung beras dan akan menghasilkan bentuk dan juga tekstur yang berbeda dari produk mi instan. Kemasan yang disajikan juga sedikit berbeda dengan mi instan lainnya, yaitu ada yang secara horizontal dan ada juga secara vertikal penjelasan mengenai produknya. Beberapa jenis produk pop bihun yang telah dibuat yaitu pop bihun spesial spicy chicken curry flavor, chicken soup flavor, chicken onion flavor, special fried, pop bihun chicken soto soup flavor dan masih banyak lainnya. Berikut adalah beberapa gambar dari variasi pop bihun dapat dilihat pada gambar 12.

Gambar 12. Varian Rasa Produk Pop Bihun

3.4.Snack Noodles 3.4.1. Bite Mie

Selain produk mi instan dengan porsi yang lumayan berat, kali ini Indofood merilis produk inovasi mi kering sebagai snack atau makanan ringan. Bite mie ini merupakan salah satu produk keluaran dari Indomie juga yang memiliki ukuran bulat-bulat kecil yang setiap keping mi bulatnya dapat dimakan sekali lahap atau “bite”, sehingga dengan dibuatnya produk ini bertujuan untuk mempraktiskan konsumen yang ingin makan di mana saja dan kapan saja. Beberapa variasi flavor yang telah ada yaitu rasa pizza barbeque, rasa rumput laut dan juga rasa udang tempura yang rasanya sangat enak. Produk ini dikemas dengan kemasan praktis yang dapat dibuka dan ditutup sesuai keinginan dengan zip lock. Berikut adalah beberapa gambar dari produk bite mie yang ada dapat dilihat pada gambar 13.

Gambar 13. Varian Rasa Produk Bite Mie

3.5. Kemasan

Kemasan merupakan salah satu komponen utama suatu produk, hal ini dikarenakan ketika konsumen membeli suatu produk maka kemasan lah yang akan dilihat. Selain keindahan atau estetik, kemasan makanan menjadi penting karena mengandung seluruh informasi mengenai produk yang dipasarkan. Beberapa di antaranya yaitu harus dicantumkan nama produk, komposisi produk, kandungan gizi produk, tanggal produksi dan juga kadaluarsa, pabrik/produsen yang membuat berikut dengan call center, regulasi seperti SNI dan juga tanda halal, cara konsumsi produk dan juga berat produk. Kemasan yang digunakan secara umum menggunakan 2 jenis yaitu kemasan primer yang melindungi produk langsung dan juga kemasan sekunder yang difungsikan selain untuk perlindungan juga untuk kemudahan distribusi dan juga penyimpanan (Indraswati, 2017).

3.5.1. Kemasan Primer

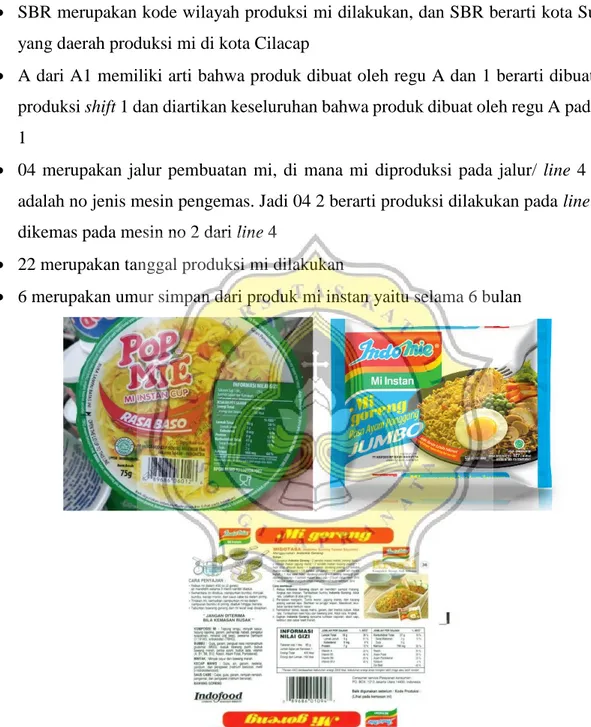

Kemasan primer merupakan kemasan pokok atau utama yang digunakan dan yang menempel langsung dengan produk yang dikemas. Jika pada normal noodles, kemasan yang digunakan adalah kemasan berupa etiket yang berbahan dasar polyprophylene dan pada mi cup kemasannya akan berupa cup berbahan dasar sthyrofoam (polysthyrene) dan juga ada beberapa produk yang menggunakan paper cup. Untuk kode produksi yang ditambahkan pada kemasan primer ini diletakkan di muka kemasan produk sedangkan pada mi cup akan diletakkan pada lid seal-nya. Kode produksi sangat penting ditambahkan adalah sebagai informasi batas konsumsi dari produk serta informasi mengenai asal pembuatan produk tersebut dan juga membantu produsen jika ada komplain sehingga dapat mengetahui di mana kesalahan produksi bisa terjadi. Sebagai

contoh kode produksi yang digunakan pada mi cup yang tertulis yaitu 22 07 2019 SBR A1 04 2 22 6, kode tersebut memiliki arti sebagai berikut:

22 07 2019 merupakan tanggal batas konsumsi atau tanggal kadaluwarsa dari produk SBR merupakan kode wilayah produksi mi dilakukan, dan SBR berarti kota Sumber

yang daerah produksi mi di kota Cilacap

A dari A1 memiliki arti bahwa produk dibuat oleh regu A dan 1 berarti dibuat pada produksi shift 1 dan diartikan keseluruhan bahwa produk dibuat oleh regu A pada shift 1

04 merupakan jalur pembuatan mi, di mana mi diproduksi pada jalur/ line 4 dan 2 adalah no jenis mesin pengemas. Jadi 04 2 berarti produksi dilakukan pada line 4 dan dikemas pada mesin no 2 dari line 4

22 merupakan tanggal produksi mi dilakukan

6 merupakan umur simpan dari produk mi instan yaitu selama 6 bulan

Gambar 14. Varian Kemasan Primer Produk

3.5.2. Kemasan Sekunder (Karton)

Kemasan sekunder adalah jenis kemasan yang digunakan untuk mewadahi kemasan primer yang tujuannya yaitu untuk mempermudah proses distribusi dan juga untuk

melindungi kemasan primer dari kerusakan fisik. Untuk kemasan primer yang digunakan, adalah jenis multilayer karton. Tidak hanya pada kemasan primer, namun kemasan sekunder juga memiliki kode produksi yang berada di sisi muka karton. Pada gambar sebagai contoh yaitu memiliki kode produksi 02 09 2019 SBR B1 03 1 02 8 dan memiliki arti sebagai berikut:

02 09 2019 merupakan tanggal kadaluwarsa dari produk SBR merupakan kode wilayah pembuatan produk

B1 merupakan kode tim produksi dan pada shift berapa produk dibuat

03 merupakan mesin pembuat berada pada line 3 dan 1 adalah no mesin pengemasnya 02 merupakan tanggal pembuatan produk

8 adalah umur simpan produk yaitu selama 8 bulan

18

BAB IV

PROSES PRODUKSI PEMBUATAN MIE INSTAN DI PT INDOFOOD CBP SUKA MAKMUR CIREBON

Pada proses produksi di PT Indofood CBP Sukses Makmur noodles division cabang Cirebon hanya diberlakukan 2 shift produksi, dengan masing-masing jam kerja 7 jam. Shift terbagi dalam shift pagi dengan waktu kerja mulai pukul 06.30-14.00 dan shift siang dengan waktu kerja mulai pukul 14.00-21.30 dan pada hari Sabtu hanya berlangsung selama 5 jam dengan waktu istirahat untuk makan selama 30 menit. Sistem shift ini akan terus dilakukan rotasi setiap minggunya, shift pagi sebagai shift 1 dan shift siang sebagai shift 2 dengan terdapat 2 regu yaitu regu A dan regu B. Jika minggu pertama dapat shift 1, maka minggu kedua akan didapatkan shift 2 dan seterusnya. Dan setiap seminggu sekali pada hari Minggu, setiap regu akan secara bergiliran melakukan sanitasi besar alat-alat produksi. Pada produksi mi di pabrik Cirebon ini, terdapat 4 line yang tersedia dengan 3 line produksi untuk normal noodles dan 1 line untuk produksi cup noodles.

Untuk regu A yang penulis ikuti, selalu memproses mi pada line 1, 2 untuk produksi normal noodles dan pada line 4 yang memproduksi jenis cup noodles, sedangkan pada regu B bekerja pada line 1,2 dan 3 yang hanya untuk proses pembuatan normal noodles. Pada proses produksi, menggunakan sistem batch atau dihitung dalam tiap adukan pada proses mixing. Jumlah adukan yang dilakukan dalam 1 shift akan berbeda-beda untuk setiap jenisnya, mi cup akan berbeda dengan normal noodles bahkan antar normal noodles pun bisa berbeda. Untuk jumlah produk yang didapatkan dapat dihitung berdasarkan rpm yang digunakan. Selama proses produksi, acuan kecepatan yang digunakan untuk mesinnya menggunakan satuan Rotasi Per Menit (RPM) dan setelah memasuki proses packing, jenis satuan yang digunakan yaitu Pieces Per Minutes (PPM) dan memiliki makna yang sama dengan RPM, namun digunakan PPM untuk mempermudah dalah menghitung jumlah produksi yang dihasilkan. Sebagai contoh untuk normal noodles, RPM yang digunakan lebih dari 90 RPM atau PPM (Pcs per menit). Dalam proses produksi yang dilakukan terdapat 8 jalur proses selama 7 jam. Jika dihitung total produk yang seharusnya didapatkan adalah sebagai berikut:

Total hasil produksi yang seharusnya per shift= RPM x 60 menit x jumlah line x jam kerja

= 90 x 60 menit x 8 line x 7 jam kerja = 302.400 pcs mi / 40 dalam 1 karton = 7560 karton

Namun, secara realita hasilnya tidak akan seperti total di atas, melainkan kurang dari jumlah di atas. Hal ini disebabkan oleh adanya faktor-faktor kegagalan produk selama proses yang tidak sesuai dengan standar sehingga tidak dapat digunakan kembali dan disebut dengan scrap. Sehingga, dari produksi ditargetkan bahwa setiap jam didapatkan 1000 karton dan jika dikalikan selama 7 jam, maka didapatkan 7000 karton selama 1 shift berlangsung. Selama produksi berlangsung untuk dapat melebihi dari target produksi yang ditentukan, penggunaan PPM yang dinaikkan sekitar 3 menjadi 93 PPM. Selain itu, PPM pada normal noodles dengan 3 jenis seasoning maka PPM yang digunakan akan lebih rendah minimal 58 PPM dengan output 27840/jam, pada normal noodles Sarimi isi 2 (mi bertumpuk 2 yang ditumpuk secara manual) memiliki output dengan kecepatan minimal 71 PPM sebanyak 34080:2= 17040/ jam. Dibagi 2 dikarenakan dalam 1 kemasan dimasukkan 2 blok mi sehingga output akhirnya akan dibagi 2 dan terakhir pada produksi cup noodles, yang menggunakan PPM terendah sebesar 40 PPM dan dengan hasil output akhir sebanyak 19200/jam.

Penggunaan GMP (Good Manufacturing Practices)

Semua pekerja yang berada dalam area produksi memiliki syarat dan ketentuan sebelum masuk ke dalam ruang produksi. Seluruh pekerja wajib menggunakan seragam yang telah diberikan oleh perusahaan sesuai dengan ketentuan. Seragam berupa pakaian berlengan panjang dan celana panjang berwarna putih dengan tambahan garis warna merah atau kuning atau hijau, penutup kepala berupa topi dan jaring untuk pekerja laki-laki dan menggunakan jilbab untuk pekerja perempuan yang ditujukan untuk menutup seluruh rambut untuk mencegah masuknya rambut ke dalam produk, sepatu berwarna putih dan juga masker. Semua bagian seragam hanya boleh digunakan ketika sudah berada di dalam wilayah PT Indofood CBP Sukses Makmur Cirebon noodles division. Namun untuk sepatu dan masker hanya boleh digunakan ketika berada di ruang produksi, bahkan untuk masuk ke kamar mandi semua pekerja harus mengganti alas kaki selain sepatu GMP.

Selain itu, sebelum masuk ruang produksi pekerja juga harus mencuci tangannya dengan bersih serta menggunakan alkohol dan harus dipastikan kondisi kuku tidak panjang. Ketentuan penggunaan seragam adalah setiap hari Senin dan Kamis menggunakan seragam warna hijau, hari Selasa dan Jumat menggunakan seragam warna kuning serta hari Rabu dan Sabtu menggunakan seragam warna merah. Selain kebersihan diri dan semua bagian yang menempel pada tubuh karyawan yang diperhatikan, di area produksi juga terdapat larangan membawa makanan jenis apapun sehingga karyawan tidak diizinkan untuk makan, namun untuk minum hanya diizinkan membawa minum yang tidak berwarna seperti air putih. Meskipun sebelum masuk ruang produksi seluruh karyawan telah mengikuti prosedur kebersihan, namun ketika proses produksi berlangsung tangan yang menyentuh produk dan berhubungan dengan proses harus sering dilakukan pembersihan karena alkohol yang diberikan di awal hanya memiliki efektivitas selama 2 jam, sehingga seluruh karyawan dalam area produksi harus mencuci tangannya setiap 2 jam sekali.

Pembuatan jadwal oleh PPIC h-1 produksi

Proses produksi yang berlangsung tidak bisa berjalan jika bahan baku tidak ada, dan bahan baku akan disediakan jika jadwal pembuatan produk sudah ada. Semua jadwal proses produksi mi yang dilakukan akan dibuat oleh divisi PPIC dari manufacturing, yang di mana pembuatannya akan disesuaikan dengan permintaan dan kebutuhan gudang. Jika permintaan dari konsumen yang tinggi akan produk tertentu seperti GSS (Indomie Goreng Spesial) akan sering diproduksi bahkan setiap hari GSS pasti diproduksi, dan jika bagian gudang sudah kehabisan stok dari barang yang juga tinggi permintaannya, maka produksi akan produk tersebut ditingkatkan. Pembuatan jadwal oleh divisi PPIC ini akan diberikan kepada produksi h-1 sebelum proses produksi dilakukan, bahkan pada hari h jadwal bisa berubah, bertambah maupun berkurang karena adanya perubahan permintaan atau kebutuhan. Untuk pabrik mi Indofood cabang Cirebon memproduksi total sebanyak 78 flavor mi dengan 26 flavor dari produk Indomie, 24 jenis flavor dari produk Sarimi, 7 jenis flavor dari produk Supermi, 2 jenis flavor dari produk Sakura dan 19 jenis flavor dari produk jenis ni cup. Namun, tidak semua jenis flavor dapat dibuat setiap hari, hanya permintaan yang diinginkan dari pasar lah yang paling sering dibuat sehingga ada beberapa jenis flavor yang sangat jarang dibuat.

4.1 Raw Material

Bahan baku yang digunakan pada pembuatan blok mi yaitu tepung terigu dengan 3 jenis yaitu tepung terigu cakra, tepung terigu segitiga biru dan tepung terigu segitiga hijau, tepung tapioka air bersih dan juga larutan alkali. Untuk sumber bahan baku tepung terigu, Indofood menggunakan produk dari Tepung Bogasari, sedangkan sumber air bersih yang digunakan berasal dari air sumur yang telah melalui proses uji kelayakan untuk produk makanan. Penggunaan tepung terigu cakra merupakan tepung terigu yang berprotein tinggi atau biasa disebut dengan hard flour ini memiliki kadar protein dalam bahan hingga 12-14% yang sangat cocok untuk pembuatan produk mi dan roti. Sedangkan pada tepung terigu segitiga biru dan hijau merupakan tepung terigu berprotein sedang atau biasa disebut dengan medium flour dan memiliki kadar protein dalam bahan antara 10,5-11,5% dan biasa digunakan untuk pembuatan kue atau roti semi lembut seperti donat, biskuit dan pastry (Rahmah dkk, 2017). Mutu tepung terigu yang diharapkan yaitu memiliki kandungan protein 7-14% (sesuai dengan kadar proteinnya), kadar air 14%, kadar abu 0,25%-1,60% serta adanya kandungan gluten basah 24-36%. Kandungan dalam terigu ini lah maka fungsi tepung terigu dapat membentuk suatu jaring serta kerangka dari produk yang akan dibuat (seperti roti dan mi) sebagai akibat dari adanya pembentukan gluten. Gluten merupakan protein yang tidak larut dalam protein dan terdiri atas komponen gliadin dan glutenin yang dapat dihasilkan produk yang bersifat viskoelastis, kondisi ini dapat menyebabkan adonan dapat digiling, dibuat dalam lembaran dan juga dapat mengembang (Cifuentes, 2012).

Larutan alkali ini akan berbeda-beda komposisi perbandingan bahan-bahannya dari setiap flavor mie yang dibuat, secara umum larutan alkali ini dibuat dengan air, garam, pewarna, pengemulsi dan juga ingredients lainnya. Bahan-bahan yang ditambahkan dan dicampurkan ke dalam larutan alkali tersebut merupakan bahan tambahan pangan yang sengaja ditambahkan pada proses pembuatan maupun pengolahan makanan yang ditujukan untuk memperbaiki maupun meningkatkan tekstur, rasa bentuk yang diharapkan dapat membuat produk menjadi lebih baik (Agroindustri.id, 2016). Bahan-bahan dasar pembuatan larutan alkali ini memiliki tingkat kerahasiaan yang tinggi, sehingga karyawan pabrik pun tidak mengetahui nama asli (hanya menggunakan kode) dan juga tidak mengetahui sumber bahan tersebut berasal.

Penambahan air dalam proses pembuatan mi menjadi sangat penting karena bertugas sebagai media dalam reaksi antara karbohidrat dan juga gluten, membantu melarutkan komponen bahan tambahan seperti garam dan juga membentuk sifat kenyal dari gluten karena air dapat membuat pati dan gluten menjadi mengembang. Namun air akan memiliki kualitas yang baik jika memiliki pH 6-9, hal ini dikarenakan absorpsi air akan semakin tinggi dengan meningkatnya pH. Dan semakin tinggi air yang dapat diserap maka mi menjadi lebih kenyal dan tidak mudah patah. Lalu penambahan garam dapat digunakan sebagai penyedap rasa, memperkuat tekstur dari mi serta meningkatkan elastisitas mi, fleksibilitas serta pengikatan air. Selain itu garam juga dapat menghambat aktivitas dari enzim amilase serta protease yang dapat menyebabkan mi menjadi lengket dan mengembang secara berlebihan (Koswara, 2009).

Pada pabrik noodles division hanya produk blok mi nya saja, sedangkan bumbu dan kemasan dibuat di pabrik divisi lainnya. Selain raw material untuk pembuatan blok mi, ada pula bahan baku berupa bumbu, minyak bumbu dan solid ingredients sebagai pelengkap untuk penyajian makanan. Pada bahan baku di bagian kemasan ada etiket, karton, cup, lid seal, shrink film dan plagban. Etiket dan juga cup serta lid seal sebagai penutup merupakan bahan pengemas primer dari produk mi instan. Disebut dengan kemasan primer dikarenakan kemasan ini bersentuhan dan mewadahi bahan pangan secara langsung. Sedangkan pada shrink film merupakan jenis kemasan sekunder yang ditujukan untuk melindungi kemasan primer. Dan terakhir yaitu karton merupakan jenis kemasan tersier dimana kemasan ini memiliki fungsi untuk perlindungan dalam proses menyimpan, distribusi maupun identifikasi (Mukhtar dan Nurif, 2015).

Bahan baku kemasan yang digunakan hampir seluruhnya diproduksi oleh PT Indofood pada divisi packaging. Namun ada beberapa dari vendor lain seperti kemasan pada Sarimi yang memiliki keunggulan kemasan yang biodegradable atau bahan yang dapat didegradasi atau dihancurkan secara alami oleh alam. Sedangkan bahan baku yang digunakan sebagai bagian dari proses ada minyak goreng untuk menggoreng mi dan juga steam yang digunakan untuk mengukus mi, emulsifier sebagai pelicin mi dan kecap asin penambah rasa dan juga memberikan warna yang digunakan pada produk mi cup dan air yang digunakan sebagai water spray.

Untuk raw material berupa minyak goreng bersumber dari PT Bimoli yang didatangkan ke PT Indofood CBP cabang Cirebon dan dimasukkan ke dalam tanki induk yang kemudian akan disalurkan ke daily tank yang akan digunakan langsung untuk proses frying. Tanki induk digunakan sebagai tanki utama untuk menyimpan semua minyak goreng yang masuk dan memiliki pemanas di dalamnya agar minyak tidak mengeras selama penyimpanan, sedangkan daily tank merupakan tanki minyang yang berisi minyak goreng yang akan digunakan untuk proses penggorengan produk atau minyak siap pakai. Untuk sumber steam yang digunakan untuk pengukusan mi maupun memanaskan minyak goreng berasal dari uap panas yang dihasilkan oleh boiler. Steam dibuat dengan pemanasan air dalam tanki boiler dengan batubara dan kemudian disalurkan melalui pipa yang dihubungkan langsung ke ruang produksi untuk digunakan. Penggunaan steam di dalam ruang produksi bisa diatur oleh operator sesuai dengan kebutuhan. Semua bahan baku tersebut sebelum masuk ke proses produksi akan diuji kualitasnya dahulu oleh QC (Quality Control) bagian raw material untuk memastikan bahwa semua bahan baku yang digunakan layak dan sesuai standar yang ditetapkan yang juga ditujukan untuk keamanan konsumen.

4.2Proses Pembuatan Mi

MIXING

PRESSING

MIXING

SLITTING

STEAMING

CUTTING

FRYING

COOLING

Tepung terigu, tepung tapioka, larutan alkali, airUAP AIR

EMULSIFIER

Gambar 16. Diagram Alir Proses Pembuatan Mi

PACKING

MINYAK GORENG WATER SPRAY SEASONING CUP, LID SEAL,SHRINK FILM4.2.1. Mixing

Proses pencampuran atau dalam proses produksi biasa disebut dengan mixing, merupakan proses mencampurkan semua bahan-bahan yang digunakan dalam proses pembuatan mi. Proses ini merupakan tahap awal dari proses produksi pembuatan mi instan di PT Indofood CBP noodles division. Bahan-bahan dasar utama yang digunakan dalam proses ini yaitu tepung terigu dengan berbagai tingkatan kualitas kandungan protein, ada tepung tapioka dan juga larutan alkali. Proses dimulai dari helper bagian mixer yang akan memasukkan campuran tepung sesuai dengan kebutuhan dari masing-masing flavor di bagian gudang tepung, lalu tepung akan diayak menggunakan mesin screw, lalu hasil pengayakan akan dihisap dan masuk ke dalam mixer. Proses pengayakan ini dilakukan adalah untuk filtrasi atau menyaring tepung sebelum masuk ke dalam proses sehingga dipastikan partikel-partikel besar dan non tepung tidak ikut masuk dan memiliki ukuran yang seragam (Dharmayanti, 2013). Selanjutnya mixer akan bekerja mengaduk dan mencampurkan campuran tepung hingga homogen oleh operator mixing dan akan diikuti pemasukan larutan alkali ketika campuran telah homogen melalui pipa di bagian atas tepung secara melintang dari tanki mixer sehingga seluruh bagian dari adonan dapat didistribusikan larutan alkalinya secara merata. Mixer yang digunakan memiliki kapasitas tertinggi sebanyak 334 kg, yang biasanya digunakan pada produk Indomie Goreng Aceh. Kapasitas isi mixer sebenarnya lebih dari 334 kg, namun jika lebih dari kapasitas tersebut maka kerja mixer menjadi kurang maksimal dan adonan yang didapatkan pada akhir proses menjadi kurang homogen.

Pembuatan larutan alkali juga dilakukan di ruang produksi oleh operator alkali, yang pertama kali dilakukan adalah menambahkan air hingga setengah dari tanki atau menyentuh kincir pengaduk dan pengadukan mulai dilakukan perlahan. Selanjutnya ditambahkan dengan berbagai macam ingredients dan diaduk hingga merata. Proses pembuatan larutan alkali akan memakan waktu ±2 jam dan jika sudah selesai maka proses pengadukan dihentikan. Pembuatan dan penyimpanan larutan alkali dilakukan di dalam tanki alkali dan sebelum dimasukkan ke dalam adonan tepung maka larutan alkali akan didistribusikan dahulu ke weighing tank atau sebagai tanki alkali siap pakai. Larutan alkali yang dibuat hanya memiliki umur simpan maksimal 24 jam, dan setelahnya tidak dapat digunakan lagi atau harus dibuang.

Proses pencampuran atau mixing ini dilakukan dalam kisaran 10-15 menit untuk semua varian flavor. Proses pengadukan ini pun juga dilakukan secara bertahap, pada ±9 menit pertama pengadukan menggunakan rpm yang lebih cepat dan pada ±6 menit kedua pengadukan akan dilakukan lebih lambat. Proses pengadukan awal yang lebih cepat dilakukan dengan tujuan untuk mempercepat proses homogenisasi adonan mi dan pengadukan lebih lambat pada tahap 2 ditujukan agar adonan tidak terlalu matang akibat panas dari aktivitas pengadukan yang dapat mempengaruhi teksturnya menjadi lebih lembek/ kadar airnya meningkat. Proses penambahan larutan alkali dilakukan ketika adonan tepung yang diaduk sudah menjadi homogen, hal ini dilakukan tidak berdasarkan dalam waktu tertentu. Waktu yang dibutuhkan hingga tepung menjadi homogen bisa bervariasi tergantung dari jenis dan jumlah campuran tepung yang ditambahkan, penambahan larutan alkali akan dilakukan manual oleh operator mixing.

Kadar air yang dibutuhkan pun tidak terlalu tinggi, dalam kisaran 32-35%. Ketika kadar air yang didapatkan selama proses mixing belum tercapai, maka operator mixer akan menambahkan air biasa ke dalam adonan. Jika kadar air yang didapatkan terlalu tinggi yaitu >38% maka adonan menjadi becek atau berair menyebabkan adonan menjadi lengket dan menempel pada alat dan proses pengeringan mi dengan penggorengan pun menjadi lebih lama. Dan jika kadar air terlalu rendah <28% adonan akan menjadi rapuh sehingga mudah patah ketika dilakukan proses selanjutnya yaitu pada proses pressing (Koswara, 2009). Sehingga, selain menjalankan mesin mixer, operator mixer juga harus memastikan adonan memiliki tekstur yang sesuai, kehomogenan dan kadar air yang sesuai pula, pengujian adonan oleh operator hanya dilakukan uji langsung dengan tangan dan visual adonan. Tidak hanya oleh operator, tim dari QC field juga akan menganalisis kadar air adonan yang didapatkan dari proses mixing. Meskipun beberapa line produksi memiliki 3 mixer, tetapi di Indofood Cirebon ini hanya menggunakan 2 mixer-nya dan dilakukan rotasi berkala. Hal tersebut dilakukan karena dengan difungsikannya 2 mixer sudah dapat memenuhi untuk kebutuhan target produksi setiap shift nya.

4.2.2.Pressing

Posisi mixer yang tepat di atas proses pressing selanjutnya akan menjatuhkan campuran adonan ke dalam feeder yang merupakan bak penampung sementara sehingga mixer bisa digunakan untuk pengadukan kembali. Kapasitas feeder yang dianjurkan pada tahap ini yaitu maksimal 334 kg seperti kapasitas mixer yang digunakan. Meskipun kapasitas yang sebenarnya bisa lebih dari 334 kg, namun dianjurkan tidak lebih dari 334 kg. Hal tersebut dilakukan adalah untuk mencegah adanya penggumpalan adonan pada bagian bawah karena adanya penumpukan dengan beban yang berat di bagian atasnya dan juga mencegah adonan di bagian atas menjadi kering karena menunggu proses yang lama. Setelah ditampung dalam feeder, selanjutnya adonan akan didorong dan masuk proses penekanan dengan alat dough sheeter sehingga terbentuk lembaran memanjang dan masih dalam ketebalan yang sama untuk semua proses pada dough sheeter ±1 cm.

Lembaran tersebut akan ditipiskan kembali dengan alat bearing roll press sebanyak 7 roll yang akan semakin menipiskan lembaran mi hingga tercapai ketebalan yang diinginkan sesuai dengan flavor yang dibuat. Proses ini dilakukan hanya oleh 1 operator yang menjalankan mesin dari proses pressing hingga proses cutting nantinya. Operator pada tahap ini tidak hanya menjalankan mesin pressing saja, namun hingga mesin cooling tetapi tanggung jawabnya hanya hingga mesin steaming. Selain menjalankan mesin, operator pressing juga harus memastikan mi yang di-pressing sesuai dengan ketebalan yang dibutuhkan dan hasil mi sesuai dengan standar yang diperlukan. Selain itu operator juga harus memiliki kemampuan penyelesaian masalah yang baik, seperti penyelesaian jika adonan terlalu basah atau terlalu kering apa yang harus dilakukan untuk mengatasi hal tersebut. Rpm yang digunakan akan bervariasi tergantung dari flavor yang dibuat, dan penggunaan RPM pada mesin pressing akan selalu sama hingga proses cooling untuk normal noodles dan hingga proses lid seal pada varian mi cup seperti pop mie.

4.2.3.Slitting

Setelah lembaran pipih adonan mi didapatkan, maka proses langsung masuk pada tahap pengkritingan atau slitting. Pada proses ini jumlah untaian yang dihasilkan akan dipengaruhi dengan jenis slitter yang digunakan. Slitter yang digunakan yaitu slitter 10, 12, 14, 16 dan 22.

Semakin besar jenis slitter-nya maka semakin kecil ukuran untaian mi yang didapatkan dan semakin banyak jumlah untaiannya begitu pula sebaliknya. Salah satu contoh pada indomie goreng spesial menggunakan slitter tipe 22 yang akan meghasilkan jumlah untaian ±73 dengan ±3 untaian. Tujuan dari proses slitting ini sendiri yaitu untuk membantu pemerataan proses pemanasan terutama saat penggorengan yang bertujuan untuk mengeringkan mi sehingga tidak ada bagian mi yang mentah saat ditumpuk. Selain membuat keriting, lembaran adonan mi juga dipotong secara melintang sehingga didapatkan hingga 8 jalur atau line mi dari yang sebelumnya hanya 1 jalur.

𝒋𝒖𝒎𝒍𝒂𝒉 𝒖𝒏𝒕𝒂𝒊𝒂𝒏 = 𝒑𝒂𝒏𝒋𝒂𝒏𝒈 𝒔𝒍𝒊𝒕𝒕𝒆𝒓

𝒋𝒖𝒎𝒍𝒂𝒉 𝒍𝒊𝒏𝒆 𝒙 𝟑𝟎 𝒙 𝒕𝒊𝒑𝒆 𝒔𝒍𝒊𝒕𝒕𝒆𝒓

Panjang slitter= 800 mm

4.2.4.Steaming

Setelah mi menjadi untaian yang keriting, mi akan langsung masuk proses pengukusan atau steaming. Proses pengukusan ini menggunakan uap panas yang dihasilkan langsung dari proses boiling air yang dilewatkan pada pipa-pipa. Uap ini tidak diketahui berapa suhu yang dihasilkan, namun bergantung pada tekanan uap yang dihasilkan yaitu kisaran 0,2-0,3 MPa dan waktu yang dibutuhkan untuk mengukus akan bergantung pada RPM yang digunakan selama proses, jika RPM pada normal noodles dengan RPM 90 selama 75-76 detik hingga matang dengan derajat gelatinisasi minimal 85% dan waktu akan semakin bertambah jika RPM yang diberikan semakin rendah. Penggunaan lama steaming juga akan dipengaruhi oleh tingkat ketebalan untaian mi yang dihasilkan. Dengan menggunakan proses penguapan (steaming), kadar air dalam mi pun tidak terlalu meningkat signifikan sehingga tidak terlalu basah.

Proses steaming ini ditujukan untuk memicu terjadinya proses gelatinisasi dari gluten atau pati di dalam tepung, dengan tahap diawali pembasahan dan mie yang didapatkan mudah putus, lalu diikuti tahap kedua yaitu gelatinisasi di mana proses ini mie akan mengalami proses gelatinisasi dengan ada proses masuknya panas ke dalam mie dan akan menghasilkan mie yang agak lentur. Tahap akhir yaitu solidifikasi, proses ini ditandai dengan bagian permukaan mie akan mengalami penguapan air dan akan membentuk adanya lapisan tipis sehingga mie menjadi halus dan kering yang menyebabkan sifat mie menjadi padat (Koswara, 2009).

Mi ini sebenarnya sudah matang dan siap dikonsumsi, namun kondisi mi yang memiliki kadar air cukup tinggi akan mempengaruhi singkatnya umur simpan dari mi instan itu sendiri dan mi instan menjadi tidak praktis karena berat dan basah. Setelah proses pengukusan dilakukan, semua mi yang keluar dari proses ini akan diberi angin dari kipas angin selama beberapa detik. Uap yang digunakan sebagai steam pada proses ini harus dipastikan memiliki kadar air yang sangat rendah agar hasil akhir untaian mie tidak terlalu basah atau lembek.

4.2.5.Cutting

Keluar dari proses steaming, untaian lembar adonan basah tidak langsung dipotong begitu saja. Namun ada proses pendinginan sejenak dan mi dilewatkan pada kipas angin, hal ini dilakukan bertujuan untuk membantu menurunkan air yang mungkin masih menempel pada permukaan mie, mencegah proses gelatinisasi berkelanjutan dari mi yang dapat menyebabkan mi menjadi terlalu bengkak. Selain itu, mi yang memiliki suhu terlalu tinggi dengan kadar air yang masih tinggi pula, akan menyebabkan mi menjadi lengket lalu dapat menempel pada tray, sehingga dapat mempersulit proses cutting dan menghambat proses produksi Oleh karena itu sebaiknya suhu mi setelah steaming harus sedikit diturunkan dengan cara pemberian angin melalui kipas dan juga untuk membantu menurunkan air yang menempel pada permukaan mi yang mungkin dapat terserap sehingga dapat meningkatkan kadar air. Setelah itu mi akan dipotong dengan panjang tertentu yang juga disesuaikan dengan kebutuhan dari flavor yang dibuat.

Paska pemotongan, mi akan langsung di-folding hingga terdapat 2 lipatan mi (untuk bag noodles) tanpa terputus dan 3 lipatan untuk mi cup yang masing-masing lipatan akan diputus dan diletakkan pada alat penggorengan yang sudah terbagi dalam 1 blok-blok mi sehingga nantinya mi tidak akan saling menempel satu sama lain. Kuali penggorengan pada normal noodles akan berbentuk balok sedangkan pada mi cup berbentuk silinder. Untuk ukuran cutting, pada normal noodles akan lebih panjang dibandingkan pada mi cup. Untuk normal noodles pada 1 lipatannya memiliki panjang ±22 cm, sedangkan pada mi cup hanya ±15 cm. Semua proses yang dilakukan, dilakukan dengan cepat sehingga tingkat produktivitasnya pun menjadi tinggi pula.

4.2.6.Frying

Proses frying pada tahap selanjutnya ini dilakukan dengan alat penggorengan secara rotasi yang nantinya kuali penggorengan berisi mi akan masuk ke dalam minyak panas dan akan terus berjalan seperti conveyor dalam suhu dan waktu tertentu di mana suhu dan waktu ini juga bergantung pada flavor mi apa yang dibuat. Proses pemanasan minyak goreng ini menggunakan uap yang juga dihasilkan dari proses boiling yang dialirkan pada pipa dan dapat memanaskan minyak goreng dalam fryer. Suhu yang digunakan dalam fryer ini sendiri berbeda-beda selama proses, suhu akan terbagi dalam 3 yaitu inlet, middle dan outlet di mana suhu di awal tidak terlalu tinggi dan akan diikuti dengan peningkatan suhu hingga akhir proses frying. Proses penggorengan ini pun juga berlangsung sangat cepat hanya dalam kisaran 120 detik, oleh karena itu suhu awal minyak goreng tidak boleh terlalu tinggi untuk mencegah blok mi gosong di luar dan mentah di dalam sehingga perlu penyesuaian dahulu, dan suhu akan terus mengalami peningkatan adalah untuk memaksimalkan penggorengan mi yang prosesnya sangat singkat dengan kisaran suhu 120-160℃.

Pada minyak goreng yang digunakan, berasal dari tanki induk yang akan disalurkan pada tanki harian baru disalurkan ke fryer untuk digunakan. Sistem pergantian minyak goreng ini ada 2 jenis, untuk mi cup akan selalu menggunakan minyak goreng baru karena kadar memiliki batas FFA kurang dari 1% sedangkan pada noodles varian lainnya menggunakan kombinasi minyak baru (BB) dengan minyak goreng bekas (BK) dari hasil penggorengan pada mi cup hal ini dikarenakan standar FFA yang ditentukan untuk normal noodles lebih tinggi dibandingkan pada cup noodles . Untuk kadar FFA nya sendiri juga selalu dipantau dan diuji oleh QC analyst. Jika pada normal noodles jika FFA nya masih cukup rendah maka minyak goreng BK akan ditambahkan dan jika FFA nya naik maka minyak goreng BB akan ditambahkan, namun pada mi cup minyak goreng akan rutin diganti 2 hari sekali dan hanya menggunakan minyak BB. Selama proses berlangsung, semua minyak yang keluar dari fryer (seperti saat penirisan) akan ditampung dan digunakan kembali. Mi yang digoreng dengan kadar FFA tidak sesuai dengan standarnya, maka mi akan menjadi cepat tengik dan ketika dilakukan penyimpanan dapat mempengaruhi umur simpannya menjadi lebih singkat.

Operator frying setiap line akan menjalankan mesin dari proses after cutting hingga proses cooling. Selain menjalankan mesin, operator frying bertugas untuk memastikan proses yang berlangsung serta output mi yang dihasilkan sesuai dengan standar yang ditentukan, menyelesaikan permasalahan berkaitan proses cutting hingga cooling, mengumpulkan hasil scrap mi yang dihasilkan, memastikan kondisi lingkungan proses produksi dalam keadaan bersih, mengatur suhu dan volume minyak goreng serta mengatur penggunaan emulsifier (jika pada line 4). Pada proses penggorengan ini, berat mie akan menjadi berkurang pesat akibat adanya penguapan air di dalam mie oleh panas dari minyak goreng, penguapan paling tinggi terjadi di bagian mie paling luar hingga kadar airnya ±3% dan menyebabkan mie menjadi renyah. Selain itu, pada tahap ini juga terjadi proses denaturasi protein yang dapat meningkatkan daya cerna dan juga adanya reaksi maillard yang memicu aroma spesifik dan merubah warna mie menjadi lebih gelap dan berbentuk kaku (Gulia, et al, 2014).

4.2.7.Cooling

Setelah mi keluar dari fryer, mi tidak bisa langsung dikemas namun harus didinginkan dahulu. Proses pendinginan ini tidak hanya mendinginkan saja tetapi juga meniriskan minyak goreng yang mungkin masih menempel pada mi. Mi akan digerakkan dengan conveyor dan terdapat lubang-lubang angin di bagian bawah conveyor yang akan menghembuskan angin dan dapat membantu proses pendinginan menjadi lebih cepat. Suhu akhir mi setelah cooling dilakukan, maksimal memiliki suhu 45℃ selama ±120 detik bergantung dari tingkat ketebalan mi yang dihasilkan semakin tebal dan padat mi kering yang dihasilkan maka proses cooling akan berjalan lebih lama. PPM dan jumlah jalur yang digunakan masih tetap sama dengan dari proses pressing. Setelah proses cooling berakhir, maka jumlah line pada proses akan berkurang menjadi 4 line saja dan nilai PPM-nya akan menjadi 2x lipat dari yang sebelumnya agar mi tidak terhambat pada proses selanjutnya.

4.2.8.Packing to Finishing Good

Pada tahap produksi, ini merupakan tahap akhir dari proses produksi yang dilakukan. Setelah mi dalam kondisi dingin, mie akan segera dikemas dan disertakan dengan bumbu, minyak bumbu serta garpu jika merupakan mi cup. Untuk normal noodles, secara umum

prosesnya adalah penyortiran oleh checker untuk memastikan bahwa mi yang masuk sesuai standar secara visual, mengisi jalur yang tidak ada blok mi nya dan juga memperbaiki posisi mi yang salah. Setelahnya secara otomatis ada alat pemotong bumbu dan juga minyak bumbu yang langsung akan diletakkan di bagian atas blok mi. Mesin penambahan bumbu ini hanya ada 2 sehingga jika ada solid ingredients lainnya maka harus dimasukkan secara manual oleh tenaga manusia. Sebelum dikemas dengan etiket, mi akan kembali dicek oleh checker untuk memastikan bahwa mi yang akan dikemas sudah lengkap dengan bumbu dan minyak bumbunya.

Lalu mi akan langsung dikemas di dalam etiket secara otomatis, pengemasan dilakukan dengan sistem pemanasan. Setelah pengemasan etiket selesai dilakukan, ada sensor khusus yang akan mendeteksi ada atau tidaknya bumbu dan minyak bumbu ataupun solid ingredients lainnya. Jika mi tidak lengkap isinya maka akan dipisahkan dan tidak lanjut ke tahap berikutnya. Lalu yang lolos akan dimasukkan ke dalam karton secara manual oleh pekerja. Kapasitas untuk karton secara umum adalah 40 mi. Untuk pada mi cup, prosesnya berbeda dan lebih banyak dikerjakan manual. Secara umum prosesnya adalah mi dimasukkan ke dalam cup secara otomatis, lalu penambahan bumbu, minyak bumbu dan garpu secara manual. Selanjutnya akan ditutup dengan lid seal secara otomatis dan akan ada pengerucutan jumlah line dari 8 menjadi hanya 2 line, ada pengecekan cepat oleh checker, masuk proses pemasangan shrink film dan pengemasan akhir menggunakan karton dengan kapasitas 24 atau 12 cup.

Setelah proses packing berakhir, maka semua karton berisi produk akan digerakkan dengan conveyor menuju gudang FG (Finishing Good) yang ditujukan sebagai tempat transit atau penyimpanan sementara produk sebelum didistribusikan dengan sistem FIFO (First In First Out). Dari pihak FG nantinya akan mencatat jumlah karton mi yang dihasilkan dari setiap flavor yang dibuat dan nantinya akan dibandingkan dengan jumlah yang seharusnya dihasilkan. Penyimpanan mi di dalam gudang FG maksimal hanya selama 60 hari dengan kapasitas total gudang hingga mencapai 500.000 karton.

4.3. Standar Kualitas Produksi

Setiap proses produksi yang dilakukan selama proses pembuatan mi di PT Indofood CBP Sukses Makmur khususnya cabang di Cirebon, memiliki standar kualitas yang ditetapkan sebagai bentuk komitmen produk makanan yang akan dikonsumsi oleh konsumen. Dapat dilihat sebagai berikut:

4.3.1. Screw to Pressing

Kemasan tepung yang akan digunakan untuk proses produksi memiliki kemasan yang baik dan sesuai dengan standar warna

Warna tepung putih sesuai dengan standar dan tidak tercemar dengan benda asing

Adonan yang didapatkan terbebas dari benda asing atau cemaran lainnya Hasil adonan dari proses mixing didapatkan adonan yang homogen

Adonan yang didapatkan tidak berubah warna dan berbau dari standar yang telah ditetapkan

Adonan mixing yang dihasilkan dapat di press dengan baik

4.3.2. Pressing to Steaming

Tebal, bentuk dan gelombang untaian mi yang dihasilkan harus sesuai dengan standar

Untaian mi bebas dari benda asing

Jenis slitter dan ketebalan untain mi sesuai dengan produk NDSBR-PDQC-29

Untaian mi tidak berserbuk dan tidak berkumis

Gelombang mi rapi, tidak jatuh dan tidak terlalu renggang

Mi yang dihasilkan dari proses baik steaming tidak dalam kondisi mentah

4.3.3. Steaming to Cutting

Untaian mi yang didapatkan harus bebas dari benda asing Range tekanan steam in dan out 0,1-0,4 kg/cm3

Derajat gelatinisasi minimal 90%

4.3.4. Cutting to Frying

Mi bebas dari benda asing Panjang blok mi 10,5-11,0 cm Selisih lipatan mi minimal 1,0 cm

Bentuk mi minimal bisa berdiri 3 sisi RPM yang digunakan maksimal 93

4.3.5. Frying-Cooling to Packing Mi bebas dari benda asing

Kadar air mi 2,5-3,5% (sesuai dengan brand)

Berat mi kering sesuai dengan standar produk NDSBR-PDQC-29

FFA (Free Fatty Acid) minyak goreng dalam kisaran 0,20-0,245% (sesuai brand).

Suhu mi kering setelah cooling adalah maksimal 45℃

Mi yang dihasilkan tidak dalam kondisi mentah ataupun gosong

Berat mi yang dihasilkan berada dalam range 98,5%-102,5% dari standar yang ditetapkan

4.3.6. Packing to Gudang FG (Finishing Good)

Mi yang dihasilkan harus bebas dari benda asing Kemasan mi tidak bocor

Pin hole etiket maksimal 10% Lakban karton tidak terbuka

Mi lengkap dengan seasoning (bumbu, minyak bumbu dan atau solid ingredient)

Kode produksi ada, benar dan jelas