Laporan Praktikum Kemasan Lanjut

PENGUJIAN MIGRASI BERBAGAI KEMASAN PLASTIK

Oleh:

NUR ARIFIYA

F152120041

FERU

F152120051

ROZANA

F152120061

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PENDAHULUAN

A. Latar Belakang

Kemasan makanan bukan sekedar bungkus tetapi juga sebagai pelindung agar makanan aman dikonsumsi. Kemasan pada makanan juga mempunyai fungsi kesehatan, pengawetan, kemudahan, penyeragaman, promosi dan informasi. Namun tidak semua kemasan makanan aman bagi makanan yang dikemasnya. Kemasan yang paling sering kita jumpai saat ini adalah plastik dan Styrofoam.

Bahan kemasan plastik yang memiliki daya kemas bagus sehingga daya simpan produk menjadi lebih lama sangat dibutuhkan di dunia industri makanan. Bahan kemasan plastik dibuat melalui proses polimerisasi. Selain bahan dasar monomer, plastik juga mengandung bahan aditif yang diperlukan untuk memperbaiki sifat fisiko kimia plastik tersebut, dan disebut komponen non plastik. Selain plastik, styrofoam atau yang dikenal dengan plastik busa juga sedang marak digunakan untuk pembungkus makanan terutama untuk makanan cepat saji. Keunggulan plastik dan styrofoam yang praktis dan tahan lama rupanya merupakan daya tarik yang cukup kuat bagi para penjual maupun konsumen makanan untuk menggunakannya (Mohammad Sulchan dan Endang Nur W 2007).

Beberapa aditif yang terdapat pada plastik dan styrofoam diperlukan untuk memperbaiki sifat-sifat fisiko kimia plastik itu sendiri. Bahan aditif yang sengaja ditambahkan itu dikelompokkan sebagai komponen nonplastik, berfungsi sebagai pewarna, antioksidan, penyerap cahaya ultraviolet, penstabil panas, penurun viskositas, penyerap asam, pengurai peroksida, pelumas, peliat dan lain-lain (Mohammad Sulchan dan Endang Nur W 2007).

Selain mempunyai banyak keunggulan, ternyata kemasan plastik menyimpan kelemahan yaitu kemungkinan terjadinya migrasi atau berpindahnya zat monomer dari bahan plastik ke dalam makanan, terutama jika makanan tersebut tak cocok dengan kemasan atau wadah penyimpannya. Dalam terminology pengemasan pangan, perpindahan bahan kontaminan dari bahan pengemas ke dalam produk disebut migrasi. Ada dua macam migrasi yaitu migrasi total dan migrasi spesifik. Migrasi total adalah total massa yang bermigrasi dari kemasan ke dalam makanan atau simulan pangan pada kondisi tertentu. Sedangkan migrasi spesifik adalah zat teridentifikasi yang bermigrasi dari kemasan ke dalam makanan atau simulant pangan.

Pada makanan yang dikemas dalam kemasan plastik, adanya migrasi ini tidak mungkin dapat dicegah 100% (terutama jika plastic yang digunakan tidak cocok dengan jenis makanannya). Migrasi monomer terjadi karena dipengaruhi oleh suhu makanan atau penyimpanan dan proses pengolahannya. Semakin tinggi suhu tersebut, semakin banyak monomer yang dapat bermigrasi ke dalam makanan. Semakin lama kontak antara makanan tersebut dengan kemasan plastik, jumlah monomer yang bermigrasi dapat makin tinggi (Mohammad Sulchan dan Endang Nur W 2007).

B. Tujuan Praktikum

LANDASAN TEORI

A. Kemasan Pangan

Kemasan menurut UU No. 7 Tahun 1996 Bab 1 Pasal 1 tentang Pangan, adalah bahan yang digunakan untuk mewadahi dan atau membungkus pangan, baik yang bersentuhan langsung dengan pangan maupun tidak. Saat ini banyak jenis bahan yang digunakan untuk mengemas makanan, diantaranya adalah berbagai jenis plastik, kertas, fiberboard, gelas, tinplate, dan alumunium.

Dalam industri pangan, kemasan mempunyai peranan yang sangat penting. Fungsi kemasan, antara lain: (1) melindungi produk terhadap pengaruh cuaca, sinar matahari, benturan, kotoran, dan lain-lain, (2) menarik perhatian konsumen, (3) memudahkan distribusi, penyimpanan, dan pemajangan, (4) tempat penempelan label yang berisi informasi tentang nama produk, komposisi bahan, isi bersih, nama dan alamat produsen/importir, nomor pendaftaran, kode produksi, tanggal kadaluarsa, petunjuk penggunaan, informasi nilai gizi, tanda halal, serta klaim atau pernyataan khusus (López Cervantes et al, 2003).

Menurut Astawan (2008), kemasan harus dirancang agar memenuhi beberapa persyaratan penting, yaitu: (1) faktor ergonomi, meliputi kemudahan untuk dibawa, dibuka, dan dipegang, (2) faktor estetika, meliputi paduan warna, logo, ilustrasi, huruf, dan tata letak tulisan, (3) faktor identitas agar tampil beda dengan produk lain dan mudah dikenali.

Berdasarkan urutan dan jaraknya dengan produk, kemasan dapat dibedakan atas kemasan primer, sekunder, dan tersier. Kemasan primer adalah kemasan yang langsung bersentuhan dengan pangan, sehingga dapat terjadi migrasi komponen bahan kemasan ke pangan yang berpengaruh terhadap rasa, bau, dan warna. Kemasan sekunder adalah kemasan lapis kedua setelah kemasan primer, dengan tujuan untuk lebih memberikan perlindungan kepada produk. Kemasan tersier adalah kemasan lapis ketiga setelah kemasan sekunder, dengan tujuan untuk memudahkan proses transportasi sehingga lebih praktis dan efisien. Kemasan tersier dapat berupa kotak karton atau peti kayu (Astawan, 2008).

Syarat keamanan kemasan pangan, di antaranya (Astawan, 2008): 1. Kemasan tidak bersifat toksik dan beresidu terhadap pangan.

2. Kemasan harus mampu menjaga bentuk, rasa, kehigienisan, dan gizi bahan pangan. 3. Senyawa bahan kimia berbahaya kemasan tidak boleh bermigrasi ke dalam bahan

pangan terkemas.

4. Bentuk, ukuran, dan jenis kemasan memberikan efektivitas. 5. Bahan kemasan tidak mencemari lingkungan hidup.

Di antara berbagai jenis bahan kemasan pangan yang dikenal, plastik menempati porsi terbesar. Kemudahan dibentuk, fleksibilitas yang tinggi,dan tampilan yang menarik dengan aneka warna cetakan merupakan sejumlah alasan plastik lebih dominan dibandingkan bahan kemasan lain dalam beberapa dekade terakhir. Bahan kemasan plastik berupa polietilen (PE),polipropilen (PP), poliester (PET, PEN, PC), ionomer, etilen vinil asetat (EVA), poliamida (PA), polivinil klorida (PVC), poliviniliden klorida (PVdC), polistiren (PS), stiren butadiena (SB), akrilonitril butadiena stirena (ABS), etilen vinil alkohol (EVOH), polimetil pentena (TPX), polimer tinggi nitril (HNP), fluoropolimer (PCTFE/PTFE), materi berbasis selulosa, dan polivinil asetat (PVA) (Kirwan and Strawbridge, 2003).

Dalam proses pembuatan plastik, berbagai bahan tambahan sering ditambahkan ke dalam bahan dasar plastik untuk mempengaruhi sifat fisik, warna atau bentuk kemasan. Bahan-bahan tambahan tersebut, antara lain: pemlastis (plasticiser), antimikroba (antimicrobial), pengawet (preservative), pembentuk busa (blowing agent), perekat (adhesive), pewarna (colorant), anti statik, penahan api (flame retardant), pelumas (lubricant), pengisi (filler), penstabil (stabilizer), dan pemutih (bleaching) (Hutapea, 2008).

B. Kemasan Plastik

Dr Leo Hendrik Baekeland, seorang Belgia, menemukan reaksi antara fenol dan formaldehida tahun 1907 yang kemudian diproduksi dengan nama dagang “bakelite” pada tahun 1920. Mulai dari penemuan tersebut itulah dianggap sebagai awal industry plastic. Pada waktu itu muncul pula saingan dari seluloida yang dinilai terlalu mudah terbakar, yaitu bahan plastic lainnya selulosa asetat yang kemudian digunakan untuk film foto dan bioskop (Syarief et al 1989).

Bahan pembuat plastic dari minyak, arang, dan gas sebagai sumber alami, dalam perkembangannya digantikan oleh bahan sintetis sehingga dapat diperoleh sifat-sifat plastic yang diinginkan dengan cara kopolimerisasi, laminasi, dan ekstrusi.

Penggunaan plastic sebagai kemasan dapat berupa kemas bentuk (fleksibel) atau sebagai kemas kaku. Makanan padat yang umumnya memiliki umur simpan pendek atau makanan yang tidak memiliki perlindungan yang hebat dibungkus dengan kemas bentuk. Akan tetapi makanan cair dan patan yang memerlukan perlindungan yang kuat perlu dikemas dengan wadah kaku dalam bentuk botol, jerigen, kotak atau bentuk lainnya. Penggunaan plastic untuk kemasan makanan cukup menarik karena sifat-sifatnya yang menguntungkan. Seperti luwees mudah dibentuk, mempunyai adaptasi yang tinggi terhadap produk, tidak korosif seperti wadah logam, serta mudah dalam penanganannya. Di dalam perdagangan dikenal plastic untuk kemasan pangan (food grade) dan kemasan untuk bukan pangan (non-food grade). Karena perlu hati-hati dalam memilih jenis plastic untuk kemasan makanan agar terhindar dari kemungkinan adanya gangguan bagi kesehatan (Syarief et al 1989).

Jenis dan sifat-sifat kemasan plastic antara lain: 1. Politen atau Polietilen (PE)

yang paling banyak digunakan dalam industry kerena sifat-sifatnya yang mudah dibentuk, tahan terhadap berbagai bahan kimia, penampakannya jernih dan mudah digunakan sebagai laminasi. Berdasarkan densitasnya PE dibagi atas:

a. Polietilen Densitas Rendah (LDPE : Low Density Poliethylene)

Dihasilkan melalui proses tekanan tinggi. Paling banyak digunakan untuk kantong, mudah dikelim, dan sangat murah.

b. Polietilen Densitas Menengah (MDPE : Medium Density Poliethylene) Lebih kaku daripada LDPE dan memiliki suhu leleh lebih tinggi dari LDPE. c. Polietilen Densitas Tinggi (HDPE : High Density Poliethylene)

Dihasilkan pada proses dengan suhu rendah (50-70ºC, 10 atm). Paling kaku diantara ketiganya, tahan terhadap suhu tinggi (120ºC) sehingga dapat digunakan untuk produk yang harus mengalami sterilisasi.

Sifat-sifat umum polietilen antara lain:

a. Penampakannya bervariasi dari transparan, berminyak sampai keruh (translucid) tergantung dari cara pembuatannya serta jenis resin yang digunakan.

b. Mudah dibentuk, lemas dan gampang ditarik c. Daya rentang tinggi tanpa sobek

d. Mudah dikelim panas sehingga banyak digunakan untuk laminasi dengan bahan lain. Meleleh pada suhu 120ºC

e. Tidak cocok untuk pengemas produk-produk yang berlemak, gemuk atau minyak f. Tahan terhadap asam, basa, alcohol, deterjen dan bahan kimia lainnya

g. Dapat digunakan untuk penyimpanan beku sampai dengan -50ºC

h. Transmisi gas cukup tinggi sehingga tidak cocok untuk mengemas makanan yang beraroma.

i. Mudah lengket satu sama lain, sehingga menyulitkan dalam proses laminasi. Diperlukan penambah bahan, aditif ke dalam proses pembuatannya untuk mengurangi hambatan tersebut.

j. Dapat dicetak setelah mengoksidasikan permukaannya dengan proses elektronik. k. Memiliki sifat kedap air dan uap air (HDPE, MDPE, LDPE)

Polietilen tergolong dalam polyolefin bersama-sama dengan polipropilen (PP), polivinil klorida (PVC), polistiren (PS), politetrafluoroetilen (PTFE) dan viniliden klorida (VDC). Penggunaan polietilen sebagai kemasan mulai tahun 1930 (Syarief et al 1989).

LDPE biasanya tidak digunakan untuk kemasan kaku, dalam perdagangan dikenal dengan nama: alathon, Dylan, fortiflex. HDPE dikembangkan tahun 1950 yaitu melalui proses pembuatan PE dengan katalis titanium tetraklorida dan trietil aluminium. Banyak digunakan sebagai kemasan kaku, dikenal dengan nama dagang: alathon, alkathene, blapol, carag, hi-fax, hostalen dan sebagainya.

2. Polipropilen (PP)

Polipropilen termasuk jenis plastic olefin dan merupakan polimer dari propilen. Dikembangkan sejak 1950 dengan berbagai nama dagang seperti: bexphane, dynafilm, luparen, escon, ole fane, pro fax. Sifat-sifat utama dari polipropilen yaitu (Syarief et al 1989):

a. Ringan (densitas 0,9 g/cm³), mudah dibentuk, tembus pandang dan jernih dalam bentuk film.

Tidak transparan dalam bentuk kemasan kaku b. Mempunyai kekuatan tarik lebih besar dari PE.

Pada suhu rendah akan rapuh, dalam bentuk murni pada suhu -30ºC mudah pecah sehingga perlu ditambahkan PE atau bahan lain untuk memperbaiki ketahanan terhadap benturan. Tidak dapat digunakan untuk kemasan beku. c. Lebih kaku dari PE dan tidak gampang sobek sehingga mudah dalam penanganan

dan distribusi.

d. Permaebilitas uap air rendah, permeabilitas gas sedang, tidak baik untuk makanan yang peka terhadap oksigen.

e. Tahan terhadap suhu tinggi sampai dengan 150ºC, sehingga dapat dipakai untuk makanan yang harus disterilisasi.

f. Titik leburnya tinggi, sehingga sulit dibuat kantung dengan sifat kelim panas yang baik. Mengeluarkan benang-benang platik pada suhu tinggi.

g. Tahan terhadap asam kuat, basa dan minyak. Baik untuk kemasan sari buah dan minyak. Tidak terpengaruh oleh pelarut pada suhu kamar kecuali HCl.

h. Pada suhu tinggi PP akan bereaksi dengan benzene, silken, toluene, terpentin dan asam nitrat kuat.

3. Polistiren (PS)

Styrofoam atau plastik busa masih tergolong keluarga plastik. Styrofoam lazim digunakan sebagai bahan pelindung dan penahan getaran barang yang fragile seperti elektronik. Namun, saat ini bahan tersebut menjadi salah satu pilihan bahan pengemas makanan dan minuman. Bahan dasar styrofoam adalah polistiren (PS), suatu jenis plastik yang sangat ringan, kaku, tembus cahaya dan murah tetapi cepat rapuh.

Tahun 1839 bahan yang disebut sterol disintesa oleh E. Simon, akan tetapi hingga 1925 tidak pernah diusahakan secara komersial. Pada tahun 1935 polisteran mulai diproduksi skala industry di Jerman. Nama dagang PS yaitu: bextrene, carinex, dylene, fostarene, kardel, vestyran, lustrex, restirolo, luran, dan lorkalene (Syarief et al 1989).

Menurut Syarief et al (1989), menyebutkan bahwa beberapa sifat umum dari polistiren adalah:

a. Memiliki kekuatan tarik dan tidak mudah sobek,

d. Terurai dengan alcohol pada konsentrasi tinggi, ester, keton, hidrokarbon aromatic dan klorin,

e. Permeabilitas uap air dan gas sangat tinggi, baik untuk kemasan segar, f. Mudah dicetak, permukaannya licin, jernih dan mengkilap,

g. Bila polistiren kontak dengan pelarut akan jadi keruh, mudah menyerap pemlastik, jika ditempatkan bersama-sama dengan plastic lain menyebabkan penyimpangan warna,

h. Mempunyai afinitas yang tinggi terhadap debu dan kotoran, i. Baik untuk bahan dasar laminasi dengan logam (aluminium).

C. Migrasi

Migrasi merupakan perpindahan yang terdapat dalam kemasan ke dalam bahan makanan. Migrasi adalah proses pemindahan dua arah yang akan terus berlangsung hingga potensi kimia dari pangan sama dengan potensi kimia yang terdapat pada kemasan. Migrasi merupakan salah satu mekanisme yang digunakan untuk menjelaskan interaksi antara kemasan dengan produk terkemas. Walaupun migrasi dapat berasal pula dari bahan pangan ke dalam kemasan, yang lebih dikhawatirkan adalah migrasi dari bahan kemasan ke dalam pangan (Pratiwi Retno 2010).

Menurut Budiawan (2004), faktor-faktor yang mempengaruhi proses migrasi, antara lain: (1) jenis dan konsentrasi bahan kimia yang terkandung dalam kemasan, (2) sifat alamiah pangan atau pilihan larutan simulan pangan disertai kondisi saat terjadi kontak (suhu dan lama kontak), (3) ketebalan kemasan, dan (4) sifat intrinsik bahan kemasan (inert atau tidak).

Potensi migrasi meningkat seiring dengan meningkatnya lama kontak, suhu kontak, dan luas permukaan kontak, semakin tinggi konsentrasi komponen aditif dalam bahan kemasan, dan adanya bahan pangan yang agresif. Potensi migrasi menurun bila bahan kemasan berbobot molekul tinggi, kontak antara pangan dan kemasan tidak langsung atau kering, daya difusi bahan kemasan rendah (inert), dan adanya lapisan pembatas yang inert (Pratiwi Retno 2010).

D. Simulan Pangan

Menurut McCort-Tipton and Pesselman (1999), simulan pangan adalah larutan yang dapat menyerupai aksi pelepasan komponen dari pangan yang berair, asam, beralkohol, dan berlemak. Simulan pangan digunakan sebagai pengganti pangan pada uji migrasi kemasan. Uji dengan pangan langsung terkadang sulit dilakukan karena produk pangan merupakan matriks yang sangat kompleks.

yaitu batas migrasi total dan batas migrasi spesifik. Batas migrasi total adalah perpindahan seluruh zat yang berpindah dari kemasan ke dalam pangan dalam simulant tertentu sesuai jenis atau tipe pangan dengan batas maksimal sebesar 60mg/kg pangan. Sementara batas migrasi spesifik adalah jumlah maksimum suatu zat spesifik yang diperbolehkan berpindah dari suatu FCS (food contact substances) dari kemasan ke dalam pangan dan dipresentasikan sebagai perpindahan senyawa spesifik (FCS) tersebut ke dalam simulant pangan.

Simulan pangan yang direkomendasikan Food and Drug Administration (FDA) dan European Union (EU) diklasifikasikan berdasarkan tipe pangannya, yakni pangan berair, asam, berlemak, dan beralkohol. Secara umum, FDA merekomendasikan simulan etanol 10% untuk pangan berair dan asam; etanol 10% atau 50% untuk pangan beralkohol; dan minyak makan, HB307 (campuran trigliserida sintetis), atau Miglyol 812 (minyak kelapa yang difraksinasi) untuk makanan berlemak. FDA juga mengatur tentang beberapa simulan pengganti untuk pangan berlemak, bila penggunaan minyak makan tidak praktis. Simulan tersebut terdiri dari etanol 95% dan 50%, tergantung polimer yang diuji. Alternatif simulan pangan yang disarankan oleh FDA, antara lain: air destilasi dan asam asetat 3% untuk pangan berair dan asam; dan etanol 50% atau 95% atau heptana untuk pangan berlemak (McCort-Tipton and Pesselman, 1999).

EU membagi penggunaan simulan pangan menjadi empat bagian, yaitu air destilasi untuk pangan berair (pH>4,5); asam asetat 3% untuk pangan asam (pH<4,5); etanol 10% untuk pangan beralkohol; dan minyak zaitun rectified, campuran trigliserida sintetis, minyak bunga matahari, atau minyak jagung untuk pangan berlemak.

EU menyarankan penggunaan simulan pengganti yang meliputi isooktana, etanol 95%, dan polifenilena oksidatermodifikasi untuk pangan berlemak, jika penggunaan simulant sebelumnya kurang sesuai. EU merekomendasikan pula penggunaan simulan untuk pangan yang lebih spesifik, misalnya untuk ikan segar, asin, asap, pedas, dalam bentuk pasta menggunakan simulan air destilasi dan minyak zaitun rectified, campuran trigliserida sintetis, minyak bunga matahari, atau minyak jagung, dan sebagainya (McCort-Tipton and Pesselman, 1999).

Peraturan Kepala Badan POM No. HK.00.05.55.6497 tanggal 20 Agustus 2007 mengatur penggunaan simulan pangan berdasarkan jenis pangan dan kondisi proses pengolahan serta penyimpanan pangan yang dikemas. Penggunaan simulan pangan untuk plastik meliputi air, heptana, dan alkohol 8% yang bervariasi suhu dan waktu perendamannya tergantung tiga faktor di atas.

- Pangan berair/asa/beralkohol rendah : etanol 10%

- Pangan beralkohol tinggi : 50%

- Pangan berlemak : larutan etanol air atau minyak pangan

Mengacu pada peraturan dari Uni Eropa dalam 82/711/EEC untuk berbagai tipe pangan dan simulant pangan terlihat pada Tabel 1.

Tabel 1. Tipe Pangan dan Simulan Pangan menurut Uni Eropa

Tipe pangan Simulant pangan Singkatan

Pengan berair (pH > 4.5) Air destilasi atau air lain yang serupa Simulant A

Pangan asam (pH < 4.5) Asam asetat 3% (w/v) Simulant B

Pangan beralkohol Etanol 10%, disesuaikan dengan kandungan alcohol sebenarnya dari pangan tersebut jika melebih 10% (v/V)

Simulant C

Pangan berlemak Simulant pangan berlemak Simulant D

Pangan kering Tidak ada Tidak ada

Simulan A, B, dan C disebut aqueous food Simulan karena berbasis air, sedangkan Simulan D fatty food Simulan. Dalam penelitian Warsiki (2008) menyebutkan bahwa total migrasi bahan kemasan kaleng yang digunakan untuk sop torbun yang menggunakan Simulan A, B, dan C masih di bawah ketentuan Commission Directive 90/128/EEC (1990). Sedangkan untuk Simulan menggunakan alcohol 95%, memberikan hasil yang cukup tinggi, tiga kali lipat dari yang diperbolehkan. Dalam pembahasannya menyebutkan bahwa 95% alkohol dalam air mempresentasikan larutan penguji pengganti minyak atau lemak, dimana alkohol berkonsentrasi tinggi cukup agresif dalam melarutkan lapisan enamel kemasan kaleng. Oleh karenanya, kemasan kaleng dalam kajian ini disarankan untuk tidak digunakan untuk mengemas produk-produk beralkohol tinggi.

Berdasarkan grafik yang diperoleh dalam penelitian tersebut menunjukkan bahwa kenaikan nilai migrasi berurutan sebagai aquades < 3% asam asetat < 15% alkohol, < 95% alkohol. Hal ini mengindikasikan kekuatan larutan penguji dalam mengekstrak komponen bahan kemasan kaleng seperti yang disebutkan dalam Warsiki (2013) Simulan pangan sangat mempengaruhi keberlangsungan migrasi, yang dibagi dalam kelas 1, 2, dan 3. Kelas 1 migrasi tidak terjadi dari bahan kemasan ke simulant pangan. Sedangkan kelas 2 migrasi terjadi secara independen tanpa dikendalikan oleh simulant pangan dan akan mencapai kondisi stady state dimana tercapai kesetimbangan zat yang bermigrasi dari kemasan ke simulant pangan. Kelas 3 migrasi terjadi akibat adanya kendali dari simulant pangan yang menyebabkan migrasi terjadi secara cepat dalam waktu singkat.

Larutan penguji 3% asam asetat pada kemasan kaleng memberikan hasil yang lebih besar dibandingkan dengan 15% alkohol. Hasil ini sesuai dengan laporan Galotto

dan Guarda (1999) serta O’Brien et al. (2000) yang menyatakan bahwa 3% asam asetat

METODOLOGI

A. Tempat dan Waktu Pelaksanaan Praktikum

Praktikum dilaksanakan di Laboratorium Teknologi Kemasan Teknologi Industri Pertanian IPB pada 24 September sampai 16 Oktober 2013.

B. Bahan

Bahan yang digunakan terdiri dari poli propilen (PP), high density polyetilene (HDPE), polistiren (styrofoam), alumunium foil, parafilm dan kawat stainlesteel dengan diameter 1 mm. Bahan cair yang digunakan sebagai food simulant adalah 15% alkohol, 3% asam asetat, aquades, dan 95% alcohol.

C. Alat

Peralatan yang digunakan adalah oven, hotplate, neraca analitik, gunting, jangka sorong, micrometer sekrup, mistar, lap flannel bebas debu, tang, pinset dan spidol. Selain it diperlukan cawan dan peralatan gelas seperti gelas ukur 100 ml, Erlenmeyer 150 ml, gelas piala 250 ml atau jar gelas 250 ml.

D. Metode

1. Pengukuran ketebalan dan volume sampai plastik

Potong masing-masing jenis kemasan dengan ukuran 10 cm x 10 cm, kemudian ukur ketebalannya dengan micrometer sekrup dengan resolusi 0.005mm pada 5 lokasi yang berbeda. Nilai ketebalan plastic adalah rata-rata dari pengukuran tersebut dan hitung juga volume plastic tersebut.

2. Pembuatan simulan pangan

Empat macam simulant pangan yang digunakan adalah aquades, 15% alcohol dalam air destilata, 3% asam asetat dalam air destilata, dan 95% alcohol dalam air destilata.

3. Pembuatan spesimen

Potongan masing-masing kemasan dipotong menjadi 8 bagian dengan ukuran 5 cm x 2.5 cm, kemudian timbang.

4. Pembuatan kawat penyangga

E. Uji Migrasi

Uji migrasi total dilakukan dengan metode konvensional pencelupan dua sisi kemasan ke dalam simulant pangan dengan menggunakan kawat stainless sebagai penyangga potongan plastic agar tidak bertindihan. Plastic kemasan diusahakan terendam semua dengan simulant pangan, kemudian tutup dengan alumunium foil dan tutup rapat untuk mencegah penguapan. Masing-masing plastic kemasan dan simulant pangan diberi tanda serta blanko tanpa plastic kemasan untuk masing-masing simulant pangan.

Gambar . Tahapan Uji Migrasi

F. Perhitungan Total Migrasi

Setelah tahapan uji migrasi selesai, maka dilakukan perhitungan untuk mengetahui migrasi total dengan menggunakan persamaan berikut :

M = 1000 (ma-mb)/S

Dimana M adalah migrasi total (mg/dm2), ma adalah massa residu (g) dari sampel setelah penguapan, mb adalah massa residu (g) dari blanko dan S adalah luas permukaan.

Jar gelas yang sudah ada kemasan dan simulant pangan

Simpan dalam oven T 40C t 10 hari dan T 50C (95% alcohol) t 24 jam

Simulant pangan diuapkan dengan menggunakan water batch T 70C (alcohol) dan 80C (non alcohol) Bilas kemasan dan kawat dengan air simulant kemudian

satukan dan timbang cawan porselin (Mc)

Timbang cawan porselin sebelum disimpan (Mo) dalam oven T 105C t 2-3jam

HASIL DAN PEMBAHASAN

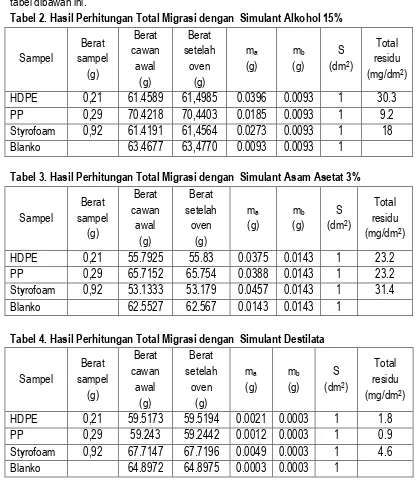

Hasil perhitungan total migrasi dengan beberapa simulant pangan disajikan pada tabel dibawah ini.

Tabel 2. Hasil Perhitungan Total Migrasi dengan Simulant Alkohol 15%

Sampel

Tabel 3. Hasil Perhitungan Total Migrasi dengan Simulant Asam Asetat 3%

Sampel

Tabel 4. Hasil Perhitungan Total Migrasi dengan Simulant Destilata

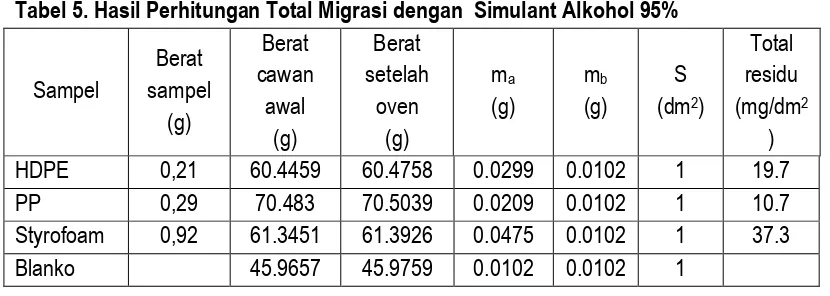

Tabel 5. Hasil Perhitungan Total Migrasi dengan Simulant Alkohol 95%

Tabel 6. Hasil Perhitungan Total Migrasi dengan Berbagai Simulan Pangan

Sampel

Simulant pangan yang digunakan pada praktikum kali ini adalah simulant A dengan menggunakan aquades, simulant B menggunakan 3% asam asetat, simulan C menggunakan alcohol 15%, dan simulant D menggunakan alcohol 95%. Simulant pangan tersebut masuk dalam kelas 1 yaitu aquades, sedangkan kelas 2 ada 3% asam asetat dan 15% alcohol, serta kelas 3 ada 95% alcohol.

Konsep uji migrasi global diperkenalkan:

a. Sebagai kendali pada perpindahan yang tak diingini, bahan kimia non-pangan ke dalam makanan baik yang bersifat toksin atau tidak.

b. Menghindarkan terpisahnya dan pindahnya komponen spesifik yang mungkin ada (banyak kasus komponen yang tidak diketahui).

Pada prinsipnya penentuan migrasi total daan bahan kemas adalah sederhana. Contoh bahan yang diuji diketahui luas permukaannya ditempatkan dalam kontak dengan makanan pengganti (simululan) dibawah kondisi temperature dari waktu tertentu. Akhir pengujian simulant diuapkan dan sisanya yang kering ditimbang. Simulant yang encer sering diekstrak dengan pelarut organic immiscible seperti kloroform dimana kembali diuapkan dari sisa yang keruh dan ditimbang. Hasilnya dinyatakan sebagai mg residu/dm2 luas permukaan bahan kemas yang kontak dengan simulant.

a. Komponen yang terdapat dalam plastic pada saat penelitian mungkin tidak diketahui dan mungkin sudah rusak selama proses.

b. Beberapa komponen sulit untuk ditentukan secara analitik terutama pada makanan yang susunan atau komposisinya cukup rumit terlebih lagi bila hanya dalam jumlah kecil yang diambil sebagai contoh untuk ekstraksi.

c. Adanya komponen lain yang dapat terekstraksi dan kemudian mempengaruhi analisa.

d. Sebagian besar bahan makanan stabil hanya dalam jangka waktu yang pendek, sedangkan data kemampuan untuk mengekstraksi mungkin dihasilkan dalam studi yang memerluikan waktu yang lama.

e. Kondisi pengujian yang tepat tidak mudah ditetapkan karena besarnya keragaman dalam kondisi kontak (sentuhan) yang mungkin ditemukan dalam prkatek.

Penggunaan makanan itu sendiri selalu diinginkan untuk pengujian kemampuan ekstraksi, pada prakteknya hal ini hampir tidak mungkin, maka food simulant harus digunakan sebagai pengganti.

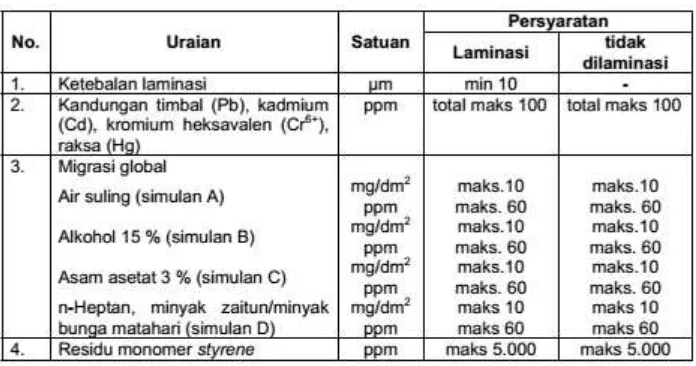

Berdasarkan Tabel 6, dapat dilihat bahwa total migrasi tertinggi pada kemasan HDPE didapat dengan simulant alcohol 15% (30.3 mg/dm2), kemudian PP dengan simulant asam asetat 3% (23.2 mg/dm2), dan Styrofoam dengan simulant alcohol 95% (37.3 mg/dm2). Jika dibandingkan dengan syarat mutu pada kemasan Styrofoam (Tabel 7), maka angka total migrasi hasil praktikum ini lebih tinggi dibanding standar yang disyaratkan.

Tabel 7. Syarat Mutu Kemasan Styrofoam (SNI 7323:2008)

Pendekatan ini umumnya memuaskan untuk simulant A, B, dan C, selain itu ternyata beberapa bahan uap volatile, azetropi, dan komponen organic volatile seperti VCM akan hilang selama penguapan. Walaupun sedikit pengujian laboratorium telah membawa jalan keluar metode ini akan reproducible antara ± 1mg/dm2 metode ini tidak dapat digunakan untuk fats simulant kecuali dimana cairan organic sederhana digunakan (Syarief et al 1989).

komponen sintetiss yang ditambahkan selama proses, misalnya pewarna, antioksidan, pengawet, stabilizer, falvor, dan lain-lain. Hal ini menjelaskan bahwa komposisi makanan yang kompleks dalam analisa kimia akan menyulitkan dalam memilih simulant makanan yang sederhana, yang dapat menggambarkan ketelitian sifat ekstraksi campuran. Kesulitan lain yaitu pada makanan yang merupakan produk alami pemanenan dan lain-lain. Selanjutnya banyak simulant makanan dapat diberikan spesifikasi yang memadai sampai batas variasi komposisi Syarief et al 1989).

Air destilata digunakan untuk mengganti kemampuan ekstraksi dari makanan dengan pH 5 dan diatasnya. Pada beberapa kasus ini mungkin juga digunakan natrium bikarbonat untuk pengujian, kontak plastic dengan ikan, karena ikan yang dikemas mengandung ammonia tinggi dan amino tersubstitusi.

Makanan pH 5 seperti vinegar, pikel atau us buah biasanya diwakili oleh larutan asam asetat. Konsentrasi yang direkomendasikan bervariasi antara 2-5% tetapi tidak menjadi factor kritis. Asam substrat dan asam laktat juga digunakan, tetapi asam sitrat tidak mungkin digunakan dalam jumlah yang cukuo karena minyak esensial yang ada dalam jus mungkin merupakan bahan utama yang penting.

Konsentrasi etanol yang digunakan untuk mencampur bervariasi 5% untuk bird an sider, 15% untuk anggur dan 50% untuk sprits (aki u/u). simulant lain termasuk NaCl dan sukrosa. Sebaliknya untuk memilih lemak pengganti makan berlemak itu lebih sulit.

Kesulitan dalam menirukan migrasi bahan (zat kimia) dari plastic ke dalam lemak makanan digambarkan pada besarnya ekstraktan yang telah diusulkan/kemukakan missal n-hepatans, diethyl ether, ethanol atau paraffin cair, serupa lemak-lemak seperti minyak kelapa, minyak olive (zaitun) minyak bunga matahari, minyak babi, dan jenis trigliserida sintetis. Kelompok bahan pengganti pertama contohnya pelarut-pelarut organic sederhana, biasanya memperlihatkan sifat-sifat ekstraksi yang sangat menyolok dari pengamatan migrasi dan aditiv ke dalam makanan itu sendiri. Walaupun minyak dan lemak tidak sama sekali mewakili sifat dari makanan berlemak, tetapi dapat memberikan pendekatan terhadap banyak kesulitan analisa seperti makanan.

Warsiki (2008) menyebutkan bahwa 95% alkohol dalam air mempresentasikan larutan penguji pengganti minyak atau lemak, dimana alkohol berkonsentrasi tinggi cukup agresif sesuai dalam penelitian tersebut. Galotto dan

Guarda (1999) serta O’Brien et al. (2000) menyatakan bahwa 3% asam asetat

2. Pengaruh Jenis Kemasan

Diantara berbagai jenis bahan kemasan pangan yang dikenal, plastic menempati porsi terbesar. Kemudahan dibentuk, flesibilitas tinggi dan tampilan yang menarik dengan aneka warna cetakan merupakan sejumlah alas an kenapa plastic dominan dibandingkan dengan bahan kemasan lain. Bahan kemasan plastic umumnya berupa PE, PP, PET, PVC, PS, PC, dan melamin-formaldehid. Dalam proses pembuatannya, berbagai bahan tambahan sering ditambahkan ke dalam bahan dasar plastic dengan maksud untuk mempengaruhi sifat fisik, warna, dan atau bentuk kemasan.

Kemasan polistirena foam dipilih karena mampu mempertahankan pangan yang panas/dingin, tetap nyaman dipegang, mempertahankan kesegaran dan keutuhan pangan yang dikemas, ringan, dan inert terhadap keasaman pangan. Karena kelebihannya tersebut, kemasan polistirena foam digunakan untuk mengemas pangan siap saji, segar, maupun yang memerlukan proses lebih lanjut. Banyak restoran siap saji menyuguhkan hidangannya dengan menggunakan kemasan ini, begitu pula dengan produk-produk pangan seperti mi instan, bubur ayam, bakso, kopi, dan yoghurt.

Berdasarkan Tabel 6, dapat dilihat bahwa Styrofoam lebih agresif pada simulant alcohol 95% (37,3 mg/dm2), PP pada simulant asam asetat 3% (23,2 mg/dm2), dan HDPE pada simulant alcohol 15% (30.3 mg/dm2). Batas migrasi residu total monomer stirenanya adalah 5000 ppm (BPOM 2008). Maka yang akan dibahas pada bagian ini hanya plastic Styrofoam.

Polistirena foam dihasilkan dari campuran 90-95% polistirena dan 5-10% gas seperti n-butana atau n-pentana. Dahulu, blowing agent yang digunakan adalah CFC (Freon), karena golongan senyawa ini dapat merusak lapisan ozon maka saat ini tidak digunakan lagi, kini digunakan blowing agentyang lebih ramah lingkungan. Polistirena dibuat dari monomer stirena melalui proses polimerisasi. Polistirena foam dibuat dari monomer stirena melalui polimerisasi suspense pada tekanan dan suhu tertentu, selanjutnya dilakukan pemanasan untuk melunakkan resin dan menguapkan sisa blowing agent.

Polistirena bersifat kaku, transparan, rapuh, inert secara kimiawi, dan merupakan insulator yang baik. Sedangkan polistirena foam merupakan bahan plastik yang memiliki sifat khusus dengan struktur yang tersusun dari butiran dengan kerapatan rendah, mempunyai bobot ringan, dan terdapat ruang antar butiran yang berisi udara yang tidak dapat menghantar panas sehingga hal ini membuatnya menjadi insulator panas yang sangat baik. Pada umumnya, semakin rendah kerapatan foam, akan semakin tinggi kapasitas insulasinya. Simbol untuk kode identifikasi resin polistirena yang dikembangkan oleh American Society of the Plastics Industry (SPI) adalah (logo panah memutar), simbol ini menyatakan jenis plastiknya (polistirena, PS) dan mempermudah proses daur ulang.

memungkinkan monomer stirena dapat bermigrasi ke dalam pangan dan selanjutnya masuk ke dalam tubuh. Migrasi dipengaruhi oleh suhu, lama kontak, dan tipe pangan. Semakin tinggi suhu, lama kontak, dan kadar lemak suatu pangan, semakin besar migrasinya. Minuman beralkohol atau bersifatasam juga dapat meningkatkan laju migrasi. Monomer stirena ditemukan dalam minuman yoghurt yang menggunakan kemasan polistirena dengan kadar 0,0025–0,0346 ppm, semakin lama yoghurt disimpan dalam kemasan ini maka kadar stirena akan terus bertambah. Kadar stirena sebesar 0,0592 ppm ditemukan dalam krim mentega setelah 24 hari disimpan dalam kemasan polistirena, 0,0093 ppm dalam keju setelah disimpan 27 hari dan 0,0227 ppm dalam madu setelah disimpan 120 hari. Hasil survey juga menunjukkan bahwa monomer stirena dapat bermigrasi ke dalam pangan dari kemasan polistirena foam maupun polistirena kaku. Migrasi terbesar (0,235 ppm) ditemukan dalam sampel krim asam yang dikemas dalam polistirena kaku (BPOM RI 2008).

Pada dasarnya polistirena adalah jenis plastik yang cukup inert, tetapi mengingat penggunaannya yang cukup luas dan monomer penyusunnya yang berbahaya sehingga pemakaiannya perlu diatur. Dalam Peraturan Kepala Badan POM Nomor HK.00.05.55.6497 tanggal 20 Agustus 2007 tentang Bahan Kemasan Pangan, kemasan polistirena yang digunakan untuk kemasan yang kontak langsung dengan pangan berlemak seperti:

a. Tidak bersifat asam (pH < 5,0), produk-produk mengandung air, dapat mengandung garam, gula atau keduanya

b. Bersifat asam, produk-produk mengandung air, dapat mengandung garam atau gula atau keduanya, termasuk mengandung emulsi miyak dalam air dengan kandungan lemak rendah atau tinggi

c. Produk susu dan turunannya : emulsi miyak dalam air, kandungan lemak rendah atau tinggi

d. Minuman non alcohol, mengandung sampai 8% alkohol, dan lebih dari 8 % alcohol e. Produk roti : roti lembab dengan permukaan tanpa mengandung minyak atau

lemak bebas

f. Padat kering dengan permukaan tanpa mengandung minyak atau lemak bebas batas migrasi residu total monomer stirenanya sebesar 10.000 ppm.

Sementara itu kemasan polistirena yang digunakan untuk kemasan yang kontak langsung dengan pangan berlemak seperti:

a. Produk mengandung air, asam atau tidak asam, mengandung minyak atau lemak bebas atau berlebih, dapat mengandung garam termasuk mengandung emulsi air dalam minyak dengan kandungan lemak rendah atau tinggi,

b. Produk susu dan turunannya :Emulsi air dalam minyak, kandungan lemak rendah atau tinggi,

c. Lemak dan minyak mengandung sedikit air,

d. Produk roti : Roti lembab dengan permukaan mengandung minyak atau lemak bebas,

PENUTUP

Kesimpulan dari praktikum yang dilakukan adalah:

a. Pemilihan simulant makanan harus yang sederhana, yang dapat menjelaskan dan menggambarkan ketelitian sifat ekstraksi campuran.

DAFTAR PUSTAKA

Badan POM RI. 2007a. Peraturan Kepala Badan POM No. HK.00.05.55.6497 tentang Bahan Kemasan Pangan. BPOM, Jakarta.

Badan POM RI. 2007b. Organisasi Badan Pengawas Obat dan Makanan RI. www.pom.go.id/profile/organisasi_BadanPOM.asp.

Badan POM RI. 2008. Kemasan Polistirena. InfoPOM Vol. 9, No. 5. BPOM RI. Jakarta.

Budiawan, R.N. 2004. Ekses Bahan Kemasan terhadap Kesehatan dan Lingkungan. Di dalam: Prosiding Lokakarya Wadah Pangan. Direktorat Standardisasi Produk Pangan BPPOM, Jakarta.

McCort-Tipton, M. and R.L. Pesselman. 1999. What Simulant is Right for My Intended End Use?. In: Food Packaging. Testing Methods and Applications. (S. J. Risch, ed.). American Chemical Society, Washington DC.

Pratiwi Retno. 2010. Pengembangan Metode Penentuan Kadar DEHP dan Analisis Migrasi DEHP ke Dalam Simulan Pangan di Pusat Riset Obat dan Makanan, BADAN POM RI. Institut Pertanian Bogor, Bogor.

Syarief et al. 1989. Teknologi Pengemasan Pangan. Pusat Antar Universitas Pangan dan Gizi. Institut Pertanian Bogor. Bogor

Warsiki, dkk. 2009. Pedoman Uji Migrasi Kemasan Pangan. Direktorat Pengawasan {roduk dan Bahan Berbahaya. Jakarta

Warsiki, dkk. 2008. Karakteristik Sop Daun Torbangun (Coleus Amboinicus Lour) Dalam Kemasan Kaleng Dan Perhitungan Total Migrasi Bahan Kemasan. Teknologi Industri 18: 21-24