ANALYTICAL HIERARCHY PROCESS (AHP) DAN FAILURE MODE AND EFFECTS ANALYSIS (FMEA)

(S tudi Kasus di PT. Aneka Adhilogam Karya)

Disusun untuk memenuhi syarat menyelesaikan studi

Jenjang Strata 1 Jurusan Teknik Industri Fakultas Teknologi Industri Institut Sains & Teknologi AKPRIND Yogyakarta

Disusun Oleh:

Miko Pratama Edomura 151.02.1090

PROGRAM STUDI STRATA-1 JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI INSTITUT SAINS & TEKNOLOGI AKPRIND

YOGYAKARTA

2020

iii

iv

v

vi

The Unexamined Life Is Ot Worth Living.

(Kehidupan yang tidak teruji adalah kehidupan yang tidak bernilai) (Socrates)

Tidak Perlu Mematikan Cahaya Orang Lain Untuk Menjadi Bersinar, Karena Sejatinya Pribadi yang Baik akan Bersinar

Dimanapun Ia Berada.

(Anonim)

Allah tidak membebani seseorang melainkan sesuai kesanggupannya.

(QS. Al-Baqarah : 286)

vii

Dengan mengucap syukur Alhamdulillahhirobbil‘aalamiin kepada Allah SWT yang telah memberikan kemudahan, sehingga skripsi ini dapat terselesaikan

dengan lancar.

Skripsi ini saya persembahkan untuk:

Orang tua tercinta, Bapak Eko Cahyono dan Ibu Umiyati yang selalu memberikan kasih sayang,doa, dan motivasi yang selalu menggerakkan semangat dalam hidup

saya. Terimakasih atas semua pengorbanan dan kesabaran dalam mendidik saya hingga sekarang.

Terimakasih untuk istriku Yofiek Ayu Prastiwi dan Anakku Zen Alzio Edomura yang selalu memberikan warna dalam hidup dan setia menemaniku sampai saat ini

dan tidak lupa juga dengan adikku Ellena Widakusawara yang selalu mensupportku.

Teman-teman Jurusan Teknik Industri angkatan 2015, yang telah membersamaiku mengukir cerita dalam memori penuh tantangan mengejar gelar sarjana yang tak

luput dari godaan malas yang melekat dalam darah khususnnya keluarga mahasiswa kontrakan squad yang memberikan hiasan dalam catatan sejarah

perkuliahan.

viii

Segala puji dan syukur penyusun panjatkan ke hadirat Allah SWT selalu memberikan berkat dan anugerah-Nya sehingga penyusun dapat menyelesaikan skripsi dengan judul “ANALISIS PENYEBAB DEFECT DENGAN METODE ANALYTICAL HIERARCHY PROCESS (AHP) DAN FAILURE MODE AND EFFECTS ANALYSIS (FMEA) (St udi Kasus di PT. Aneka Adhilogam Karya)”. Skripsi ini disusun sebagai salah satu syarat untuk menyelesaikan pendidikan Program Strata-1 pada Jurusan Teknik Industri.

Penyusunan skripsi ini tidak lepas dari bantuan beberapa pihak yang turut serta membantu penyusun menyelesaikan skripsi ini. Pada kesempatan ini dengan segala kerendahan hati penyusun mengucapkan terima kasih kepada : 1. Bapak Dr. Ir. Amir Hamzah, M.T., Rektor Institut Sains & Teknologi

AKPRIND Yogyakarta.

2. Bapak Dr. Ir. Toto Rusianto, M.T., Dekan Fakultas Teknologi Industri Institut Sains & Teknologi AKPRIND Yogyakarta.

3. Ibu Endang Widuri Asih, S.T., M.T., Ketua Jurusan Teknik Industri Institut Sains & Teknologi AKPRIND Yogyakarta.

4. Ibu Ir. Risma Adelina Simanjuntak, M.T., Sebagai Dosen Wali yang dimana membimbing selama perkuliahan.

5. Bapak Andrean Emaputra, S.T.,M.Sc., Sebagai Dosen Pembimbing I penulis selama berkuliah di Industri Institut Sains & Teknologi AKPRIND Yogyakarta.

ix

7. Dosen-dosen di Jurusan Teknik Industri Fakultas Teknologi Industri dan seluruh karyawan di lingkungan kampus Institut Sains & Teknologi AKPRIND Yogyakarta yang memberikan ilmu dan bantuan selama penyusun melaksanakan perkuliahan.

8. Seluruh rekan-rekan seperjuangan angkatan 2015 Jurusan Teknik Industri Institut Sains & Teknologi AKPRIND Yogyakarta yang selalu siap memberikan bantuan dan semangat dalam melaksanakan perkuliahan.

Penyusun menyadari bahwa masih banyak kekurangan dalam penyusunan skripsi ini dikarenakan keterbatasan wawasan dan pengetahuan dari penyusun. Penyusun sangat mengharapkan kritik dan saran yang bersifat membangun guna penyempurnaan skripsi ini. Demikian skripsi ini, semoga dapat dijadikan tambahan pengetahuan yang bermanfaat.

Yogyakarta, 19 Februari 2020

Penyusun

x

HALAMAN PENGESAHAN ... ii

HALAMAN PENGESAHAN DOSEN PENGUJI ... iii

SURAT PERNYATAAN ... iv

SURAT KETERANGAN ... v

MOTTO ... vi

HALAMAN PERSEMBAHAN ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

INTISARI ... xvi

ABSTRACT ... xvii

BAB I Pendahuluan ... 1

A. Latar Belakang ... 1

B. Rumusan Masalah ... 2

C. BatasanMasalah ... 3

D. Asumsi ... 3

E. Tujuan Penelitian ... 3

F. Manfaat Penelitian ... 3

BAB II TINJAUAN PUSTAKA DAN LANDASAN TEORI ... 7

A. Tinjauan Pustaka ... 5

xi

2. Diagram Fishbone ... 12

3. Failure Mode and Effect Analysis (FMEA) ... 13

4. Analytical Hierarchy Process (AHP) ... 18

BAB III METODE PENELITIAN ... 24

A. Objek Penelitian ... 24

B. Tahapan Penelitian ... 24

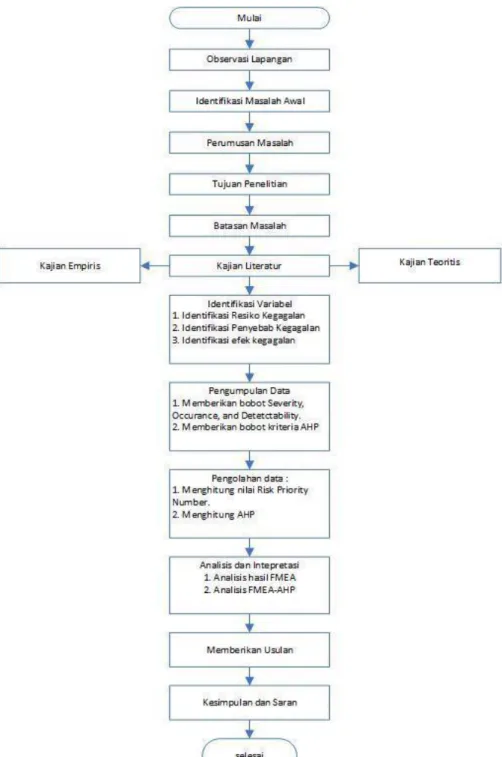

C. Diagram Alir ... 27

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA ... 28

A. Data Umum Perusahaan ... 28

1. Profil Perusahaan ... 28

2. Jenis Produk dan Pemasaran ... 30

B. Pengumpulan Data ... 30

1. Data Defect ... 31

C. Pengolahan Data ... 32

1. Produk Manhole... 33

2. Produk Flange ... 42

3. Produk Giboult Joint... 49

4. Pembobotan AHP dari Kriteria FMEA ... 57

5. Perhitungan Nilai RPN dengan Pembobotan AHP ... 61

BAB V PEMBAHASAN ... 67

A. Analisis Diagram Pareto ... 67

xii

Cover TA ... 69

2. Analisis Diagram Fishbone Defect Kropos pada Flange Spigot ... 71

3. Analisis Diagram Fishbone Defect Rantap pada Giboult Joint 110 ... 72

C. Analisis Failure Modes and Effect Analysis (FMEA) ... 74

D. Analisis Hasil Analytical Hierarchy Process (AHP) ... 80

E. Analisis FMEA-AHP ... 80

F. Improvement Berdasarkan Bobot FMEA-AHP ... 81

1. Defect Rantap pada Manhole Cover TA ... 81

2. Defect Kropos pada Flange Spigot ... 82

3. Defect Rantap pada Giboult Joint 110 ... 83

4. Diagram Venn ... 84

BAB VI KESIMPULAN DAN SARAN ... 52

A. Kesimpulan ... 86

B. Saran ... 88 DAFTAR PUSTAKA

LAMPIRAN

xiii

Tabel 1.1 Resume Jenis Defect Produk di Divisi Pengecoran ... 3

Tabel 2.1 State Of The Art ... 10

Tabel 2.2 Nilai Severity (Gasperz, 2002) ... 14

Tabel 2.3 Nilai Occurance (Gasperz, 2002) ... 15

Tabel 2.4 Nilai Detection (Gasperz, 2002) ... 17

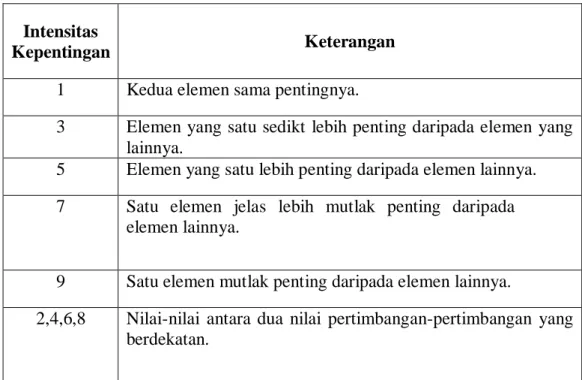

Tabel 2.5 Skala Penilaian Perbandingan Berpasangan ... 20

Tabel 2.6 Contoh Matriks Perbandingan Berpasangan ... 20

Tabel 2.7 Nilai Indeks Random ... 23

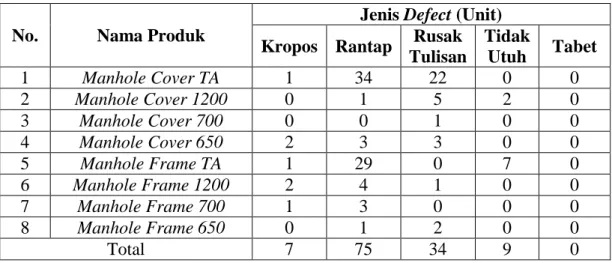

Tabel 4.1 Data Temuan Defect Produk Manhole ... 31

Tabel 4.2 Data Temuan Defect Produk Flange ... 31

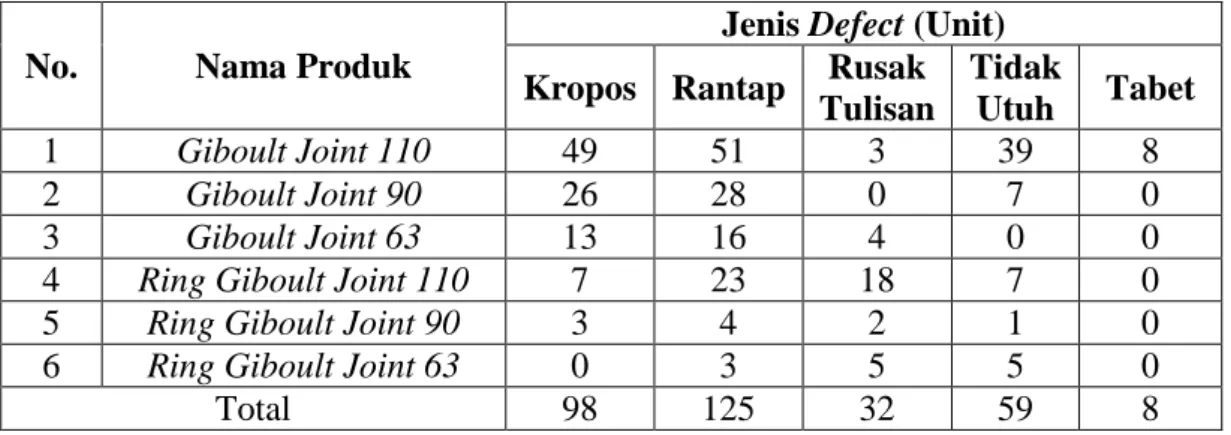

Tabel 4.3 Data Temuan Defect Produk Giboult Joint ... 32

Tabel 4.4 Pengertian Jenis Defect ... 32

Tabel 4.5 Resume Jenis Defect Produk Manhole ... 33

Tabel 4.6 Data Defect per Produk Manhole ... 34

Tabel 4.7 Resume Jenis Defect per Produk Manhole ... 35

Tabel 4.8 FMEA Defect Rantap pada Produk Manhole Cover TA ... 39

Tabel 4.9 Resume Jenis Defect Produk Flange ... 42

Tabel 4.10 Data Defect per Produk Flange ... 43

Tabel 4.11 Resume Jenis Defect per Produk Flange ... 43

Tabel 4.12 FMEA Defect Rantap pada Produk Flange Spigot ... 47

Tabel 4.13 Resume Jenis Defect Produk Giboult Joint ... 49

xiv

Tabel 4.16 FMEA Defect Rantap pada Produk Giboult Joint 110 ... 55

Tabel 4.17 Pembobotan terhadap Kriteria Severity, Occurrence, dan Detection ... 57

Tabel 4.18 Kriteria Intensitas Kepentingan AHP ... 57

Tabel 4.19 Pendapat expert terhadap Kriteria ... 59

Tabel 4.20 Hasil Perhitungan Priority Weight ... 59

Tabel 4.21 Nilai Indeks Random ... 61

Tabel 4.22 Perhitungan RPN Baru dengan Bobot AHP Defect Rantap pada Manhole Cover TA... 62

Tabel 4.23 Perhitungan RPN Baru dengan Bobot AHP Defect Kropos pada Flange Spigot ... 63

Tabel 4.24 Perhitungan RPN Baru dengan Bobot AHP Defect Rantap pada Giboult Joint 110 ... 63

Tabel 4.25 Perbandingan RPN Normal dengan RPN-AHP Defect Rantap pada Manhole Cover TA... 64

Tabel 4.25 Perbandingan RPN Normal dengan RPN-AHP Defect Kropos Flange Spigot ... 65

Tabel 4.25 Perbandingan RPN Normal dengan RPN-AHP Defect Rantap Giboult Joint 110 ... 66

xv

Gambar 1.1 Diagram Pareto Jenis Defect... 3

Gambar 2.1 Contoh Diagram Pareto ... 11

Gambar 2.2 Contoh diagram fishbone ... 13

Gambar 3.1 Diagram Alir Penelitian ... 27

Gambar 4.1 Diagram Pareto Jenis Defect Produk Manhole ... 34

Gambar 4.2 Diagram Pareto Jenis Defect per Produk Manhole ... 36

Gambar 4.3 Diagram Fishbone Defect Rantap pada Manhole Cover TA .... 37

Gambar 4.4 Diagram Pareto Jenis Defect Produk Flange ... 42

Gambar 4.5 Diagram Pareto Jenis Defect per Produk Flange... 44

Gambar 4.6 Diagram Fishbone Defect Kropos pada Flange Spigot ... 45

Gambar 4.7 Diagram Pareto Jenis Defect Produk Giboult Joint ... 49

Gambar 4.8 Diagram Pareto Jenis Defect per Produk Giboult Joint ... 51

Gambar 4.9 Diagram Fishbone Defect Rantap pada Giboult Joint 110 ... 53

Gambar 5.1 Tingkat severity masing-masing potential failure Manhole Cover TA ... 75

Gambar 5.2 Tingkat occurance masing-masing potential failure Manhole Cover TA ... 76

Gambar 5.3 Tingkat detection masing-masing potential failure Manhole Cover TA ... 78

Gambar 5.4 Diagram Venn 5 faktor penyebab Defect dari Ketiga Produk .. 84

xvi

Dosen Pembimbing I : Andrean Emaputra, S.T., M.Sc Dosen Pembimbing II : Cyrilla Indri Parwati, S.T., M.T

INTISARI

Semakin berkembangnya industri dan inovasi teknologi di Indonesia yang menyebabkan tingginya persaingan antar industri terutama di industri manufaktur.

Salah satu permasalahan yang perusahaan ialah mengurangi atau menghilangkan defect. PT. Aneka Adhilogam Karya adalah perusahaan manufaktur bergerak dibidang pengecoran logam, memiliki alat yang masih tergolong manual dan pemilihan operator dan tenga kerja yang dipilih tidak sesuai dengan kualitas standar menyebabkan banyaknya produk perusahaan yang defect. Pada masalah ini peneliti ingin mengidentifikasi penyebab defect pengecoran dan bagaimana caranya meminimasikannya. Pada penelitian ini, peneliti menggunakan metode Failure Mode and Effects Analisys (FMEA) untuk mengetahui potensi kegagalan yang harus diprioritaskan dan Analytical Hierarchy Process (AHP) untuk membobotkan kriteria FMEA sehingga muncul RPN baru yaitu RPN-AHP. Data yang digunakan dalam penelitian ini yaitu berupa data defect pada divisi pengecoran selama 6 bulan (Juni – November 2019). Defect dominan yang terjadi pada produk Manhole adalah Manhole Cover TA dan Manhole Frame TA. Untuk produk Flange defect dominan adalah Flange Spigot dan Tee All Flange. Defect dominan yang terakhir terjadi pada produk Giboult Joint adalah Giboult Joint 110 dan Giboult Joint 90.

Kata Kunci: Defect, RPN, AHP, FMEA

xvii

ANALYSIS (FMEA)

Supervisor I : Andrean Emaputra, S.T., M.Sc Supervisor II : Cyrilla Indri Parwati, S.T., M.T

ABSTRACT

The growing industry and technological innovation in Indonesia has led to high competition between industries, especially in manufacturing. One of the problems that the company has is reducing or eliminating defects. PT. Aneka Adhilogam Karya is a manufacturing company engaged in metal casting, has tools that are still classified as manual and the selection of operators and the chosen work time is not in accordance with the quality standards causing many defect company products. In this problem the researcher wants to identify the cause of the casting defect and how to minimize it. In this study, researchers used the Failure Mode and Effects Analysis (FMEA) method to determine the potential failures that had to be prioritized and the Analytical Hierarchy Process (AHP) to weight FMEA criteria so that a new RPN emerged, namely the RPN-AHP. The data used in this study is in the form of data defects in the casting division for 6 months (June - November 2019). The dominant defects that occur in Manhole products are Manhole Cover TA and Manhole Frame TA. For dominant flange defect products are Spigot Flange and All Flange Tee. The last dominant defects that occur in Giboult Joint products are Giboult Joint 110 and Giboult Joint 90.

Keywords: Defect, RPN, AHP, FMEA

1 A. Latar Belakang

Semakin berkembangnya industri dan inovasi teknologi di Indonesia yang menyebabkan tingginya persaingan antar industri terutama di industri manufaktur. Canggihnya sebuah teknologi ini membuat perusahaan semakin kompetitif dalam bersaing. Setiap perusahaan yang ingin memenangkan persaingan bisnis harus paham akan persaingan pasar, mampu melihat keadaan pasar, serta mampu memenuhi kebutuhan konsumen sekaligus memberikan kepuasaan para konsumennya. Salah satu cara yang dilakukan adalah melalui usaha peningkatan kualitas produk. Dalam dunia industri, untuk menghasilkan produk berkualitas merupakan suatu keharusan dan fokus utama pada setiap perusahaan. Untuk memaksimalkan keuntungan, perusahaan harus secara konsisten meningkatkan kualitas produk dan menekan jumlah produk cacat. Cacat produk pada suatu produksi adalah hal yang tidak dapat dihindari yang mengakibatkan pada penurunan kualitas.

Produk cacat merupakan produk gagal yang secara teknis atau ekonomis masih dapat diperbaiki menjadi produk yang sesuai dengan standar mutu yang ditetapkan tetapi membutuhkan biaya tambahan. Adapun pengertian yang lain produk cacat adalah barang yang dihasilkan tidak dapat memenuhi standar yang telah ditetapkan tetapi masih bisa diperbaiki.

Permasalahan yang dihadapi perusahaan adalah karena banyaknya produk cacat yang dihasilkan perusahaan, sehingga mengakibatkan kerugian yang diterima oleh perusahaan karena harus memproses ulang kembali produk cacat dengan cara di lebur kedalam tungku. Hal inilah yang membuat diperlukan adanya analisis penyebab produk cacat dan menanggulangi penyebab produk cacat. Tujuan penelitian ini adalah untuk menganalisis penyebab produk cacat dan mengetahui akar masalah yang menyebabakan produk cacat pada prerusahaan, maka penulis mengambil judul “Analisis Penyebab Defect dengan Metode Analytical Hierarchy Process (AHP) dan Failure Mode And Effects Analysis (FMEA)” untuk mengenahui akar masalah yang menyebabkan produk cacat pada perusahaan.

B. RUMUSAN MASALAH

Berdasarkan latar belakang yang telah dijabarkan di atas, maka rumusan masalah untuk penelitian ini adalah:

1. Apa saja akar masalah yang menyebabkan terjadinya banyak temuan defect selama pengecoran?

2. Apa masalah utama penyebab defect pada divisi pengecoran?

3. Faktor dominan apa saja yang paling berdampak untuk diprioritaskan dalam upaya untuk meminimasi defect?

C. Batasan Masalah

Ada beberapa hal yang membatasi permasalahan dalam penelitian ini yaitu:

1. Data digunakan merupakan data kecacatan produk dan data produksi selama Juni-November 2019.

2. Defect yang diteliti adalah defect yang berasal dari pengecoran.

D. Asumsi

Asumsi - asumsi yang digunakan dalam penelitian ini adalah:

1. Data kecacatan yang diambil berdasarkan tingkat kerusakan produk di proses pengecoran.

E. Tujuan Penelitian

Tujuan dilaksanakannya penelitian ini adalah:

1. Mengetahui akar masalah yang menyebabkan defect selama pengecoran.

2. Mengetahui masalah utama penyebab defect pada divisi pengecoran.

3. Mengetahui faktor dominan yang paling berdampak untuk diprioritaskan menurut bobot kriteria.

4. Memberikan saran perbaikan penyebab defect pada divisi pengecoran.

F. Manfaat Penelitian

Apabila tujuan penelitian sudah tercapai , maka manfaat yang akan di peroleh dari peneliaan ini adalah sebagai berikut :

1. Dapat dijadikan sebagai dasar dalam melakukan pengendalian kualitas produk agar kecacatan produk lebih minimum.

2. Dapat menjadi dasar untuk melakukan minimalisir produk yang cacat.

3. Sebagai bahan perbandingan besarnya cacat produk berdasarkan kebijakan perusahaan dan penelitian.

5 A. Tinjauan Pustaka

Berbagai jenis metode digunakan untuk menentukan produk defect.

Metode tersebut dapat meliputi Analytical Hierarchy Process (AHP), Failure Mode and Effect Analysis (FMEA), Six Sigma dan Seven Tools (Tabel 1.2).

Analytical Hierarchy Process (AHP) digunakan untuk mencari produk defect seperti gula tumbu, yoghurt, sandal, sepatu, velg, pan frame dan benang. Kecacatan yang sering terjadi pada produk makanan adalah bakteri, warna dan rasa (Darmanto dkk, 2014; Prasetiyo dkk, 2017). Sedangkan untuk produk sandang sering mengalami kecacatan pada potongan bahan tidak rapi, bahan baku rusak, jahitan terlepas dan tidak sesuai pola desain (Utami dkk, 2016; Wibowo, 2017; Munawaroh dan Singgih, 2017). Untuk produk velg dan pan frame sering mengalami kecacatan pada bagian tengah bocor, besi kropos dan menggumpal (Hetharia dkk, 2016; Fazra dan Rusmiati, 2018).

Failure Mode and Effect Analysis (FMEA) digunakan untuk mencari produk defect seperti peci, packaging, sepatu, baut, tas, furniture dan paving block. Kecacatan yang sering terjadi pada produk fashion adalah warna outsole, tidak sesuai pola desain, jahitan terlepas dan bahan baku rusak (Bastuti dkk, 2018; Mubaroq dan Iqbal, 2017; Fauzi dan Aulawi, 2016;

Ardiansyah dkk, 2018). Sedangkan untuk produk packaging pada warna kemasan hitam, bahan baku rusak, cacat lengket dan tidak menutup rapat

(Basori dan Supriyadi, 2017). Untuk produk baut sering mengalami kecacatan pada bagian tengah bocor, produk kropos dan bentuk tidak utuh (Derajat, 2014). Produk terakhir seperti furniture dan paving block sering mengalami kecacatan pada retak, basah, berlubang, ukuran tidak sesuai standart dan cembung (Sari dkk, 2018; Suliantoro dkk, 2016).

Six Sigma digunakan untuk mencari produk defect seperti part automotive, spare part mesin, komponen mobil, logam dan botol sabun cair. Kecacatan yang sering terjadi pada produk spare part adalah pengelasan tidak rapi, permukaan kasar dan bentuk tidak sesuai standart (Sudarwati dan Wijaya, 2015; Efendik dan Hariastuti, 2018; Fithri dan Yeni, 2016). Sedangkan produk botol sabun cair yang sering mengalami kecacatan pada cacat kotor hitam, cacat garis dinding botol, cacat mulut tidak rata dan cacat leher buntu (Ellianto dkk, 2015). Untuk produk logam yang sering mengalami kecacatan pada penyimpangan dimensi, gas hole, cacat retakan, cacat akibat perlakuan mesin dan poros tidak center (Kurniawan dan Wiwi, 2015).

Seven Tools digunakan untuk mencari produk defect seperti kayu, fillet, plat baja dan grass block. Kecacatan yang sering terjadi pada produk kayu adalah cacat retakan, cacat mata, pin hole dan terlalu gembur (Handoko, 2017). Sedangkan untuk produk plat baja dan grass block yang sering mengalami terjadinya kecacatan adalah cacat retak, cacat kasar, cacat basah, bentuk tidak sesuai standart dan cacat cembung (Pratama dan Suhartini, 2019;

Riswan, 2017). Untuk produk makanan yang sering mengalami kecacatan

pada bentuk tidak sesuai, daging lembek dan daging tidak bersih duri (Aryanto dan Auliandri, 2015).

Metode Analytical Hierarchy Process (AHP), Failure Mode and Effect Analysis (FMEA), Six Sigma dan Seven Tools dapat digunakan untuk menentukan kecacatan pada produk makanan, sandang, logam dan spare part.

Akan tetapi, penyebab - penyebab defect pada pipa cor dapat diketahui dan metode yang digunakan untuk mencari penyebab - penyebab defect adalah Analytical Hierarchy Process (AHP) dan Failure Mode and Effect Analysis (FMEA).

Jenis Produk Metode

AHP FMEA Six Sigma Seven Tools

Peci Fauzi dan Aulawi, 2016

Gula Tumbu Darmanto dkk, 2014

Packaging Basori dan Supriyadi, 2017

Yoghurt Prasetiyo dkk, 2017 Prasetiyo dkk, 2017

Sandal Wibowo, 2017 Wibowo, 2017 Wibowo, 2017

Sepatu Utami dkk, 2016 Supono dan Lestari, 2018 Bastuti, 2018 Mubaroq dan Iqbal, 2017

Velg Hetharia, 2016

Pan Frame R, Back RR

Fazra dan Rusmiati, 2018 Fazra dan Rusmiati,2018

Baut Derajat, 2014

Part Automotive Fithri dan Yeni, 2016

Benang Munawaroh dan Singgih, 2017 Munawaroh dan Singgih, 2017 Munawaroh dan Singgih, 2017

Kayu Handoko, 2017 Handoko, 2017

Tas Ardiansyah dkk, 2018

Spare Part Mesin Efendik dan Hariastuti, 2018 Efendik dan Hariastuti, 2018 Efendik dan Hariastuti, 2018 Fillet Skin On Red

Mullet

Aryanto dan Auliandri, 2015 Aryanto dan Auliandri, 2015

Komponen Mobil Sudarwati dan Wijaya, 2015 Sudarwati dan Wijaya, 2015

Botol Sabun Cair Ellianto dkk, 2015 Ellianto dkk, 2015

Furniture Sari dkk, 2018

Plat Baja Pratama dan Suhartini, 2019 Pratama dan Suhartini, 2019

Grass Block Riswan dkk, 2017 Riswan dkk, 2017

Paving Block Suliantoro dkk, 2016

Logam Kurniawan dan Wiwi, 2015

Pipa Cor Area Penelitian Ini Area Penelitian Ini

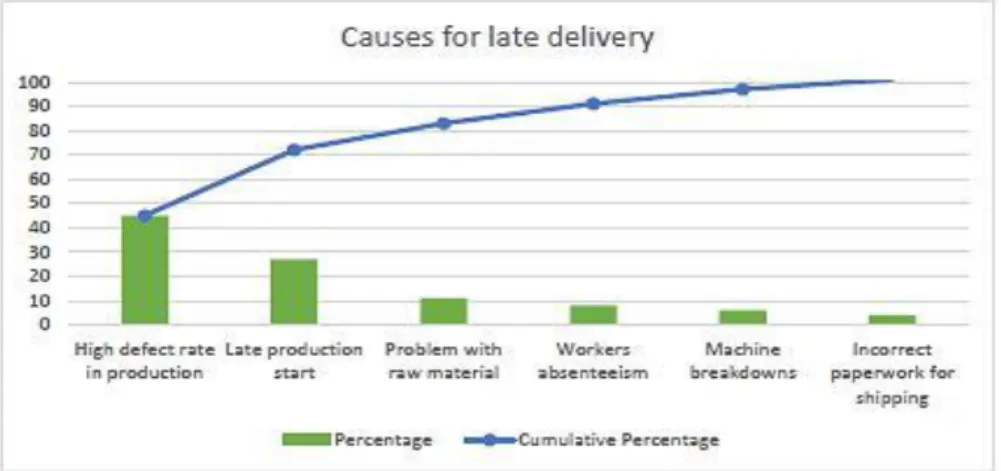

B. LANDASAN TEORI 1. Diagram Pareto

Sebuah diagram batang yang didasarkan pada prinsip Pareto, yang menyatakan ketika beberapa faktor mempengaruhi suatu situasi, segelintir faktor mengakibatkan sebagian besar dampak. Prinsip Pareto menggambarkan sebuah fenomena dimana 80 persen variasi yang diamati dalam proses sehari-hari dapat dijelaskan dengan hanya 20 persen dari penyebab variasi.

Sebuah diagram Pareto memberikan fakta-fakta yang dibutuhkan untuk menetapkan prioritas. Mengatur dan menampilkan informasi untuk menunjukkan kepentingan relatif dari berbagai masalah atau penyebab masalah. Pada dasarnya diagram Pareto merupakan bentuk khusus diagram batang vertikal yang menempatkan suatu hal (item) dengan berurutan (dari tertinggi ke terendah) relatif terhadap suatu efek yang dapat diukur kepentingannya: frekuensi, biaya, waktu.

Gambar 2.1 Contoh Diagram Pareto

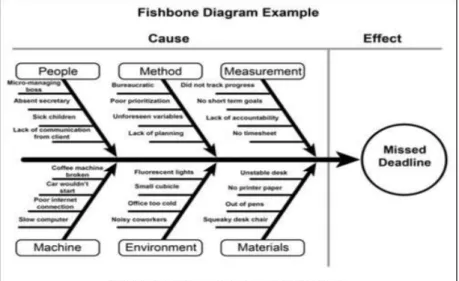

2. Diagram Fishbone

Diagram Fishbone sering juga disebut dengan istilah Diagram Ishikawa. Penyebutan diagram ini sebagai Diagram Ishikawa karena yang mengembangkan model diagram ini adalah Dr. Kaoru Ishikawa pada sekitar Tahun 1960-an. Penyebutan diagram ini sebagai Diagram Fishbone karena diagram ini bentuknya menyerupai kerangka tulang ikan yang bagian-bagiannya meliputi kepala, sirip, dan duri.

Menurut Pande, dkk (2003), terdapat enam faktor yang dapat menjadi penyebab dalam diagram tulang ikan ini. Keenam faktor tersebut adalah:

a. Material Material, adalah input mentah yang akan digunakan dalam proses atau diubah menjadi barang jadi melalui proses-proses.

b. Method Metode, adalah prosedur, proses, dan instruksi kerja pada sebuah perusahaan.

c. Machine and Equipment, Mesin yang dimaksud adalah peralatan termasuk komputer dan alat-alat yang digunakan dalam memproses material.

d. Measurement Measure, adalah teknik yang dilakukan dalam penilaian mutu atau kuantitas kerja dalam perusahaan, termasuk proses inspeksi.

e. Mother Nature/Environment, Mother nature yang dimaksud adalah lingkungan yang menjadi tempat dimana proses-proses berlangsung atau dilakukan. Mother nature dapat termasuk lingkungan natural dan juga fasilitas dalam lingkungan kerja.

f. Man Power, Man adalah orang-orang yang berpengaruh terhadap proses-proses yang dilakukan oleh perusahaan.

Gambar 2.2 Contoh diagram fishbone 3. Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) adalah pendekatan sistematik yang menerapkan suatu metode pentabelan untuk membantu proses pemikiran yang digunakan oleh engineers untuk mengidentifikasi mode kegagalan potensial dan efeknya. Secara umum, FMEA didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu:

a. Penyebab kegagalan yang potensial dari sistem, desain produk, dan proses selama siklus hidupnya.

b. Efek dari kegagalan tersebut.

c. Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk, dan proses.

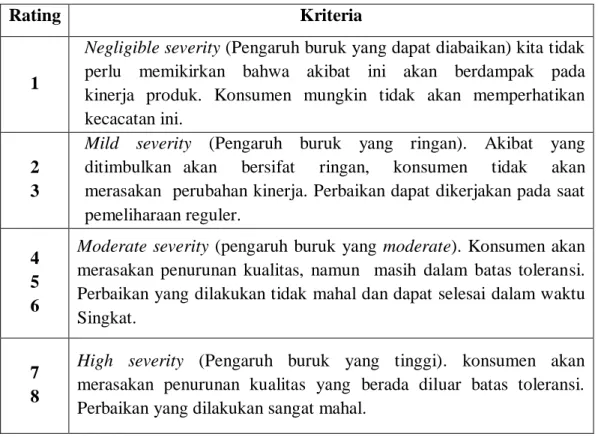

Prosedur FMEA ini dilakukan dengan memperhitungkan nilai RPN (Risk Priority Number) dengan meminimumkan resiko kegagalan dengan mengurangi Severity, Occurence dan meningkatkan kemampuan Detection yang dapat dijelaskan pada table dibawah ini:

a. Severity merupakan tahapan pertama dalam mengetahui tingkat bahaya yang akan terjadi pada output yang dihasilkan. Menentukan nilai severity dan peringkatnya, tim harus saling sepakat dan menerapkannya secara terus menerus. Mode kesalahan dengan peringkat 1 tidak harus dianalisis lebih lanjut. Berikut adalah kriteria severity.

Tabel 2.2 Nilai Severity (Gasperz, 2002)

Rating Kriteria

1

Negligible severity (Pengaruh buruk yang dapat diabaikan) kita tidak perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Konsumen mungkin tidak akan memperhatikan kecacatan ini.

2 3

Mild severity (Pengaruh buruk yang ringan). Akibat yang ditimbulkan akan bersifat ringan, konsumen tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemeliharaan reguler.

4 5 6

Moderate severity (pengaruh buruk yang moderate). Konsumen akan merasakan penurunan kualitas, namun masih dalam batas toleransi.

Perbaikan yang dilakukan tidak mahal dan dapat selesai dalam waktu Singkat.

7 8

High severity (Pengaruh buruk yang tinggi). konsumen akan merasakan penurunan kualitas yang berada diluar batas toleransi.

Perbaikan yang dilakukan sangat mahal.

Rating Kriteria

9 10

Potential severity (Pengaruh buruk yang sangat tinggi). akibat yang ditimbulkan sangan berpengaruh terhadap kualitas lain, konsumen tidak akan menerimanya.

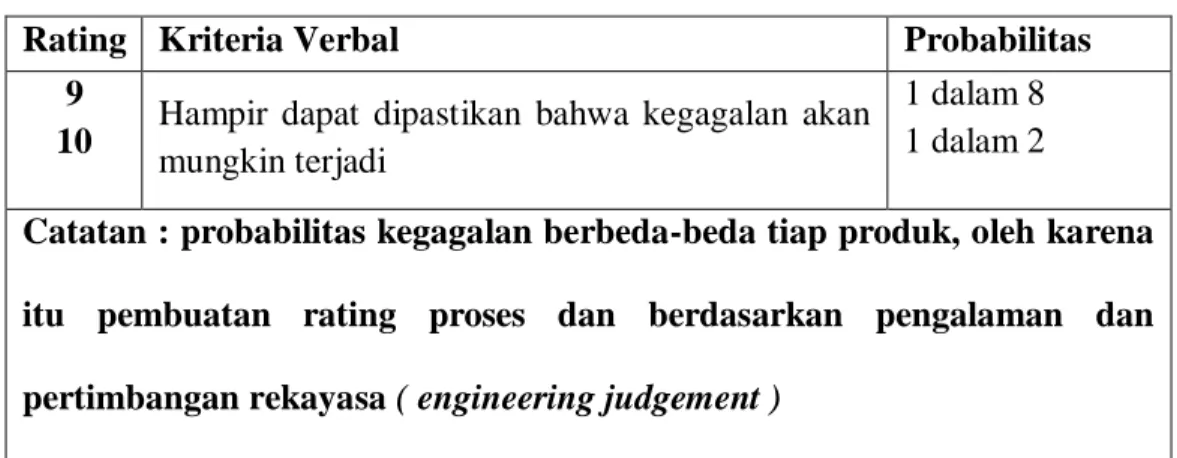

a. Occurance pada bagian ini akan diukur frekuensi atau tingkat kejadian tersebut dan dari penyebab tersebut akan menghasilkan kegagalan. Kemungkinan dari peringkat occurance memiliki makna relatif daripada nilai absolut. Pada nilai occurance dimulai dari skala 1 sampai 10 yang mana peringkat tersebut konsisten dan terus berlangsung. Kesalahan yang terjadi digunakan untuk menunjukkan jumlah kesalahan yang diperkirakan selama proses.

Pada kasus tertentu penilaian subjektif dapat menggunakan deskripsi kata pada kolom sebelah kiri bersamaan dengan masukan dari sumber pengetahuan yang tepat untuk memperkirakan peringkat. Berikut adalah peringkat kriteria occurance.

Tabel 2.3 Nilai Occurance (Gasperz, 2002)

Rating Kriteria Verbal Probabilitas

1 Tidak mungkin penyebab ini mengakibatkan Kegagalan

1 dalam 1000000 2

3 Kegagalan akan jarang terjadi

1 dalam 200000 1 dalam 4000 4

5 Kegagalan agak mungkin terjadi

1 dalam 1000000 1 dalam 4000 7

8 Kegagalan adalah sangat mungkin terjadi

1 dalam 40 1 dalam 20 Tabel 2.2 Nilai Severity (Gasperz, 2002) (Lanjutan)

Rating Kriteria Verbal Probabilitas 9

10 Hampir dapat dipastikan bahwa kegagalan akan mungkin terjadi

1 dalam 8 1 dalam 2

Catatan : probabilitas kegagalan berbeda-beda tiap produk, oleh karena itu pembuatan rating proses dan berdasarkan pengalaman dan pertimbangan rekayasa ( engineering judgement )

a. Detection merupakan peringkat yang berhubungan dengan kontrol deteksi (ketelitian). Peringkat yang terdapat pada detection termasuk kedalam peringkat relatif dalam lingkup FMEA. Agar dapat mencapai peringkat yang lebih rendah, maka harus dapat meningkatkan kontrol deteksi yang sudah direncanakan. Namun apabila terdapat lebih dari satu kontrol yang dapat teridentifikasi, maka disarankan agar peringkat deteksi setiap kontrol dimaskukkan sebagai bagian dari deskripsi kontrol. Seperti misalnya terjadi suatu kesalahan dan kemudian mulai menilai kemampuan dari keseluruhan proses kontrol saat ini untuk mencegah bagian yang terdapat kesalahan. Pemeriksaan kualitas secara acak tidak mungkin untuk mendeteksi kesalahan yang terisolasi dan tidak seharusnya mempengaruhi peringkat detection. Berikut merupakan Tabel peringkat detection.

Tabel 2.3 Nilai Occurance (Gasperz, 2002) (Lanjutan)

Tabel 2.4 Nilai Detection (Gasperz, 2002)

Rating Kriteria Verbal Tingkat Kejadian

1

Metode Pencegahan atau deteksi sangat efektif.

Tidak ada kesempatan bahwa penyebab akan muncul lagi.

1 dalam 1000000

2 3

Kemungkinan bahwa penyebab itu terjadi adalah sangat rendah.

1 dalam 200000 1 dalam 4000 4

5 6

Kemungkinan penyebab bersifat moderate.

Metode deteksi masih memungkinkan kadang- kadang penyebab itu terjadi.

1 dalam 1000000 1 dalam 4000

1 dalam 80 7

8

Kemungkinan bahwa penyebab itu masih tinggi.

Metode deteksi kurang efektif, karena penyebab masih berulang lagi.

1 dalam 40 1 dalam 20 9

10

Kemungkinan bahwa penyebab itu terjadi sangat tinggi.

1 dalam 8 1 dalam 2 Catatan : tingkat kejadian berbeda-beda tiap produk, oleh karena itu pembuatan rating disesuaikan dengan proses dan berdasarkan pengalaman dan pertimbangan rekayasa.

Risk Priority Number (RPN) merupakan pengukuran resiko relatif dengan mengalikan nilai Severity, Occurance, dan detection.

Ambang batas yang terdapat di dalam lingkup FMEA dapat berkisar diantara 1 sampai 1000. Pengukuran ambang batas RPN tidak disarankan dipraktekkan untuk menentukan kebutuhan akan tindakan. Nilai RPN diasumsikan sebagai ukuran resiko relatif dan perbaikan yang berkelanjutan (Persamaan 1).

RPN = S x O x D (1) dengan:

S = Severity

O = Occurrence D = Detection

4. Analytical Hierarchy Process (AHP)

Analytical Hierarchy Process (AHP) dikembangkan oleh Thomas L.

Saaty pada tahun 1970-an. Metode ini merupakan salah satu model pengambilan keputusan multi kriteria yang dapat membantu kerangka berpikir manusia di mana faktor logika, pengalaman, pengetahuan, emosi, dan rasa dioptimasikan ke dalam suatu proses sistematis. AHP adalah metode pengambilan keputusan yang dikembangkan untuk pemberian prioritas beberapa alternatif ketika beberapa kriteria harus dipertimbangkan, serta mengijinkan pengambil keputusan (decision makers) untuk menyusun masalah yang kompleks ke dalam suatu bentuk hirarki atau serangkaian level yang terintegrasi.

Pada dasarnya, AHP merupakan metode yang digunakan untuk memecahkan masalah yang kompleks dan tidak terstruktur ke dalam kelompok-kelompoknya, dengan mengatur kelompok tersebut ke dalam suatu hirarki, kemudian memasukkan nilai numerik sebagai pengganti persepsi manusia dalam melakukan perbandingan relatif. Dengan suatu sintesis maka akan dapat ditentukan elemen mana yang mempunyai prioritas

tertinggi. AHP sering digunakan sebagai metode pemecahan masalah dibanding dengan metode yang lain karena alasan-alasan sebagai berikut:

a. Struktur yang berhirarki, sebagai konsekuesi dari kriteria yang dipilih, sampai pada subkriteria yang paling dalam.

b. Memperhitungkan validitas sampai dengan batas toleransi inkonsistensi berbagai kriteria dan alternatif yang dipilih oleh pengambil keputusan.

c. Memperhitungkan daya tahan output analisis sensitivitas pengambilan keputusan.

Tahapan Analytical Hierarchy Process (AHP), dalam metode AHP dilakukan langkah-langkah sebagai berikut:

a. Menyusun hirarki dari permasalahan yang dihadapi.

Persoalan yang akan diselesaikan, diuraikan menjadi unsur-unsurnya, yaitu kriteria dan alternatif.

b. Penilaian kriteria dan alternatif

Kriteria dan alternatif dinilai melalui perbandingan berpasangan.

Menurut Saaty (1988), untuk berbagai persoalan, skala 1 sampai 9 adalah skala terbaik dalam mengekspresikan pendapat. Nilai dan definisi pendapat kualitatif dari skala perbandingan Saaty dapat dilihat pada Tabel 2.5.

Tabel 2.5 Skala Penilaian Perbandingan Berpasangan Intensitas

Kepentingan Keterangan

1 Kedua elemen sama pentingnya.

3 Elemen yang satu sedikt lebih penting daripada elemen yang lainnya.

5 Elemen yang satu lebih penting daripada elemen lainnya.

7 Satu elemen jelas lebih mutlak penting daripada elemen lainnya.

9 Satu elemen mutlak penting daripada elemen lainnya.

2,4,6,8 Nilai-nilai antara dua nilai pertimbangan-pertimbangan yang berdekatan.

Perbandingan dilakukan berdasarkan kebijakan pembuat keputusan dengan menilai tingkat kepentingan satu elemen terhadap elemen lainnya.

Proses perbandingan berpasangan dimulai dari level hirarki paling atas yang ditujukan untuk memilih kriteria, misalnya A, kemudian diambil elemen yang akan dibandingkan, misal A1, A2, dan A3. Maka susunan elemen-elemen yang dibandingkan tersebut akan tampak seperti pada tabel matriks di bawah ini:

Tabel 2.6 Contoh Matriks Perbandingan Berpasangan

A1 A2 A3

A1 1

A2 1

A3 1

Untuk menentukan nilai kepentingan relatif antar elemen digunakan skala bilangan dari 1 sampai 9 seperti pada Tabel 2.5 Penilaian ini dilakukan oleh seorang pembuat keputusan yang ahli dalam bidang persoalan yang sedang dianalisa dan mempunyai kepentingan terhadapnya. Apabila suatu elemen dibandingkan dengan dirinya sendiri maka diberi nilai 1. Jika elemen i dibandingkan dengan elemen j mendapatkan nilai tertentu, maka elemen j dibandingkan dengan elemen i merupakan kebalikannya. Dalam AHP ini, penilaian alternatif dapat dilakukan dengan metode langsung (direct), yaitu metode yang digunakan untuk memasukkan data kuantitatif. Biasanya nilai-nilai ini berasal dari sebuah analisis sebelumnya atau dari pengalaman dan pengertian yang detail dari masalah keputusan tersebut. Jika si pengambil keputusan memiliki pengalaman atau pemahaman yang besar mengenai masalah keputusan yang dihadapi, maka dia dapat langsung memasukkan pembobotan dari setiap alternatif.

c. Penentuan prioritas

Untuk setiap kriteria dan alternatif, perlu dilakukan perbandingan berpasangan (pairwise comparisons). Nilai-nilai perbandingan relatif kemudian diolah untuk menentukan peringkat alternatif dari seluruh alternatif. Baik kriteria kualitatif, maupun kriteria kuantitatif, dapat dibandingkan sesuai dengan penilaian yang telah ditentukan untuk menghasilkan bobot dan prioritas. Bobot atau prioritas dihitung dengan manipulasi matriks atau melalui penyelesaian persamaan matematik.

Pertimbangan-pertimbangan terhadap perbandingan berpasangan disintesis untuk memperoleh keseluruhan prioritas melalui tahapan- tahapan berikut:

1) Kuadratkan matriks hasil perbandingan berpasangan.

2) Hitung jumlah nilai dari setiap baris, kemudian lakukan normalisasi matriks.

d. Konsistensi Logis

Semua elemen dikelompokkan secara logis dan diperingatkan secara konsisten sesuai dengan suatu kriteria yang logis. Matriks bobot yang diperoleh dari hasil perbandingan secara berpasangan tersebut harus mempunyai hubungan kardinal dan ordinal. Hubungan tersebut dapat ditunjukkan pada Persamaan 2 dan Persamaan 3 (Suryadi & Ramdhani, 1998).

Hubungan kardinal : aij . ajk = aik (2)

Hubungan ordinal : Ai> Aj, Aj> Ak maka Ai> Ak (3) Hubungan diatas dapat dilihat dari dua hal sebagai berikut:

1) Dengan melihat preferensi multiplikatif, misalnya bila anggur lebih enak empat kali dari mangga dan mangga lebih enak dua kali dari pisang maka anggur lebih enak delapan kali dari pisang.

2) Dengan melihat preferensi transitif, misalnya anggur lebih enak dari mangga dan mangga lebih enak dari pisang maka anggur lebih enak dari pisang.

Pada keadaan sebenarnya akan terjadi beberapa penyimpangan dari hubungan tersebut, sehingga matriks tersebut tidak konsisten sempurna.

Hal ini terjadi karena ketidakkonsistenan dalam preferensi seseorang.

Penghitungan konsistensi logis dilakukan dengan mengikuti langkah- langkah sebagai berikut:

1) Mengalikan matriks dengan proritas bersesuaian.

2) Menjumlahkan hasil perkalian per baris.

3) Hasil penjumlahan tiap baris dibagi prioritas bersangkutan dan hasilnya dijumlahkan.

4) Hasil c dibagi jumlah elemen, akan didapat λmaks.

5) Indeks Konsistensi (CI) = (λmaks-n) / (n-1)

Rasio Konsistensi = CI/ RI (4)

Dimana RI (Persamaan 4) adalah indeks random konsistensi. Jika rasio konsistensi ≤ 0.1, hasil perhitungan data dapat dibenarkan. Daftar RI dapat dilihat dilihat pada Tabel 2.7.

Tabel 2.7 Nilai Indeks Random

N 1 2 3 4 5 6 7 8 9 10 11

RC 0.00 0.00 0.58 0.90 1.12 1.24 1.32 1.41 1.45 1.49 1.51

24 A. Objek Penelitian

Objek penelitian dilakukan pada proses pengecoran di PT Aneka Adhilogam Karya yang berlokasi Jl. Kop. Batur Jaya, Batur, Tegalrejo, Kec.

Ceper, Kab. Klaten, Jawa Tengah 57465.

B. Tahapan Penelitian

Adapun tahapan – tahapan dilakukannya penelitian ini adalah sebagai berikut:

1. Studi Pendahuluan

Pada tahap ini dilakukan survey untuk mengkaji proses produksi, melakukan pengamatan pada objek yang akan diteliti dan pengamatan terhadap karyawan sebagai tempat penelitian.

2. Pengumpulan Data

Pengumpulan data yang diperlukan dalam penelitian ini adalah:

a. Metode pengumpulan data primer.

1) Wawancara

Melakukan wawancara secara langsung dengan pihak-pihak yang berkompeten dan terkait secara langsung untuk melakukan pengambilan data sesuai dengan kebutuhan penelitian.

2) Data Historis

Data yang diambil adalah data defect produk pada bulan Juni- November 2019 di proses pengecoran.

b. Metode pengumpulan data sekunder

Data didapat dari beberapa literatur seperti buku-buku yang berkaitan dengan objek penelitian, jurnal, internet serta sumber lain yang berhubungan dengan pokok permasalahan yang akan dibahas.

3. Populasi dan Sampel

Berikut ini merupakan penjelasan dari populasi dan sampel a. Populasi

Populasi adalah wilayah generalisasi yang terdiri dari objek/subjek yang memiliki kualitas dan karakteristik tertentu yang diterapkan oleh peneliti untuk dipelajari dan kemudian ditarik kesimpulannya. Sugiyono, (2010).

b. Sampel

Sampel adalah bagian dari jumlah dan karakteristik yang dimiliki dari populasi tersebut. Sudjana, M., (1984). Sampel pada penelitian ini adalah data defect yang terjadi saat proses pengecoran selama bulan Juni-November 2019.

4. Pengolahan Data

Data – data yang diperoleh dari hasil pengumpulan data kemudian dilakukan perhitungan dan pengolahan data sebagai berikut:

a. Setelah mengetahui variabel dari data temuan-temuan defect kemudian menganalisis cacat tertinggi dengan menggunakan diagram pareto.

b. Menganalisis apa yang menjadi penyebab dari kecacatan yang terjadi menggunakan diagram fishbone.

c. Analisis perbaikan juga dengan cara menggunakan analisis FMEA.

d. Mengolah data FMEA dengan mengalikan seluruh kriteria severity, occurrence, dan detactability untuk memperoleh Risk Priority Number yang kemudian diperingkatkan berdasarkan nilai RPN tertinggi.

e. Membandingkan nilai RPN cara konvensional dengan RPN yang telah dikalikan dengan nilai AHP.

5. Hasil dan Pembahasan

Pada tahap ini, menganalisis hasil RPN FMEA dan RPN dengan cara yang telah dikalikan dengan bilangan AHP. Setelah menganalisis mode kegagalan yang memiliki nilai tertinggi, dilakukan analisis peyebab kegagalannya.

6. Usulan Perbaikan

Pada tahap ini, menjabarkan apa saja perbaikan yang telah dilakukan dengan harapan defect yang ditemukan bisa menurun.

7. Kesimpulan dan Saran

Tahap kesimpulan dan saran berisi kesimpulan dan saran perusahaan sesuai dengan fokus permasalahan yang diangkat berdasarkan rencana tindakan perbaikan bagi perusahaan guna mengurangi produk defect yang ditemukan di proses pengecoran.

C. Diagram Alir

Metode penelitan adalah tata cara yang dilakukan pada penelitian dalam rangka mengumpulkan informasi atau data yang digunakan untuk mencapai tujuan. Berikut adalah gambar yang merupakan tahapan dan langkah dalam penelitian dalam bentuk diagram.

Gambar 3.1 Diagram Alir Penelitian

28 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

A. Data Umum Perusahaan 1. Profil Perusahaan

Perusahaan pada tahun 1968 dengan nama aneka karya merupakan perusahaan perseorangan milik bapak H.M.Husnun H.S. Ketika itu Aneka Karya masih sejenis industri kecil dengan kegiatan meliputi pengecoran awal, penanganan perantara serta usaha-usaha kecil lainnya. Di samping itu produksinya masih berupa wajan atau tempat penggorengan, kerekan sumur, komponen mesin jahit dan produk lainnya. Pada perintisan awal ini seluruh permodalan masih dibiayai oleh bapak H.M. Husnun H.S dan masih menerapkan teknologi pengecoran sederhana seperti dapur tangki.

Pengadaan bahan bakunya masih local serta hasil produksinya masih sempit.

Mulai tanggal 22 maret 1973 perusahaan berubah bentuk menjadi persekutuan komanditer (CV), dengan akta notaries No.50/22/3/1973 dihadapan notaris R. Sugono Notodisuryo,D.H, saat itu perusahaan sudah mengkhususkan diri untuk memproduksi barang-barang berskala besar.

Pemimpin perusahaan ini merasa bahwa untuk dapat bersaing dengan perusahaan lainnya, CV Aneka Karya harus meningkatkan kualitas produksinya sehingga jumlah permintaan dapat meningkat.

CV Aneka Karya mendapat bimbingan terkait dari MIDC (Metal Industri Development Centre) dan departemen perindustrian. Mulai tahun 1982 proses peleburan besi dilakukan dengan menggunalkan dapur kapola.sedangkan untuk kebutuhan permodalan CV Aneka Karya mendapat bantuan dari Bank Bumi Daya cabang surakarta. Perusahaan ini untukmendapatkan kepercayaan dalam mengejar tender maka perusahaan harus memperoleh pinjaman untuk memperkuat kedudukan perusahaan.

Maka pada tanggal 23 desember 1980 perusahaan ini diubah bentuknya menjadi Perseroan Terbatas (PT) dengan akta notary Subekti, SH dengan nama PT Aneka Karya. Selanjutnya perusahaan ini mengalami peningkatan permintaan terus menerus sehingga perusahaan menjadi sulit mengimbanginnya. Untuk mengatasihal tersebut maka perusahaan mendirikan PT Aneka Karya Unit II yang diresmikan oleh Dirjen Industri Kecil Departemen Perindustrian pada tanggal 28 Juni 1986 sehingga perusahaan menjadi PT Aneka Karya Unit I dan Unit II.

Pada tahun 1992 pemerintah mengeluarkan peraturan bahwa badan usaha perseroan harus memiliki lebih dari 3 kata, maka atas keputusan itu nama perusahaan menjadi PT Aneka Adhilogam Karya pada pertengahan bulan April 1994. Pada tahun ini juga perusahaan mulai menerapkan teknologi peleburan Induction Furnace dengan kapasitas 1,1 ton/tungku/jam dan perusahaan ini memiliki dua unit tungku peleburan.

2. Jenis Produk dan Pemasaran

Jenis produk yang dihasilkan di PT Aneka Adhilogam Karya mempunyai variasi jenis yang beraneka ragam, tetapi tetap dalam batasan benda-benda cor dengan spesifikasi sambungan pipa. Jenis produksi yang dihasilkan antara lain:

a. Collar f. Box Street k. Coupling universal

b. Flage Socket g. Reducer l. DLL

c. Flage Spigot h. Tee d. All Flange Tae i. Bend

e. All Socket Tae j. Giboult Joint

Produk tersebut diproduksi dalam berbagai ukuran sesuai dengan pemesanan. pemesanan produknya selain menerima order atau pesanan dalam negeri juga mengeksport ke berbagai negara seperti Malaysia, Singapura, Filipina dan Korea Selatan.

B. Pengumpulan Data

Dalam pengumpulan data ini berisi tentang data-data yang telah dikumpulkan oleh peneliti melalui beberapa metode pengumpulan data. Data- data yang dikumpulkan yaitu data umum perusahaan serta data-data perusahaan yang berkaitan dengan penelitian untuk diolah sebagai bahan pertimbangan dan penyelesian pada penelitian yang sedang dilakukan. Data dapat dilihat sebagai berikut:

1. Data Defect

Pada penelitian ini produk dikelompokkan menjadi 3 tipe produk yaitu Produk Manhole, Produk Flange dan Produk Giboult Joint. Pada sub bab ini berisi tentang temuan-temuan defect yang ditemukan di proses pengecoran. Data defect di ambil dari bulan Juni sampai dengan bulan November 2019. Berikut ini merupakan data defect yang terjadi di bulan Juni-November 2019 seperti tertera pada Tabel 4.1, Tabel 4.2 dan Tabel 4.3.

Tabel 4.1 Data Temuan Defect Produk Manhole

No. Nama Produk

Jenis Defect (Unit) Kropos Rantap Rusak

Tulisan

Tidak

Utuh Tabet

1 Manhole Cover TA 1 34 22 0 0

2 Manhole Cover 1200 0 1 5 2 0

3 Manhole Cover 700 0 0 1 0 0

4 Manhole Cover 650 2 3 3 0 0

5 Manhole Frame TA 1 29 0 7 0

6 Manhole Frame 1200 2 4 1 0 0

7 Manhole Frame 700 1 3 0 0 0

8 Manhole Frame 650 0 1 2 0 0

Total 7 75 34 9 0

Tabel 4.2 Data Temuan Defect Produk Flange

No. Nama Produk

Jenis Defect (Unit) Kropos Rantap Rusak

Tulisan

Tidak

Utuh Tabet

1 Tee All Flange 3 4 0 0 0

2 Bend All Flange 0 2 0 1 0

3 Flange Socket 0 2 0 0 5

4 Flange Spigot 8 3 0 0 0

Total 11 11 0 1 5

Tabel 4.3 Data Temuan Defect Produk Giboult Joint

No. Nama Produk

Jenis Defect (Unit) Kropos Rantap Rusak

Tulisan

Tidak

Utuh Tabet

1 Giboult Joint 110 49 51 3 39 8

2 Giboult Joint 90 26 28 0 7 0

3 Giboult Joint 63 13 16 4 0 0

4 Ring Giboult Joint 110 7 23 18 7 0

5 Ring Giboult Joint 90 3 4 2 1 0

6 Ring Giboult Joint 63 0 3 5 5 0

Total 98 125 32 59 8

Data di atas diambil dari 5 besar temuan data defect yang direkap Quality Control. Pengertian jenis-jenis defect dapat dilihat pada Tabel 4.4.

Tabel 4.4 Pengertian Jenis Defect

No. Jenis Defect Pengertian

1 Kropos Sebuah defect yang berupa adanya material yang kurang padat.

2 Rantap Sebuah defect dalam suatu produk seperti terkena rayap.

3 Rusak Tulisan Sebuah defect yang berupa tulisan tidak terbaca dengan sempurna.

4 Tidak Utuh Sebuah defect yang berupa bentuk produk tidak sesuai standart perusahaan.

5 Tabet Sebuah defect dalam suatu produk material tidak berbeda dalam kepadatannya.

C. Pengolahan Data

Dalam tahap ini berisi tentang analisis yang dilakukan oleh peneliti untuk menentukan jenis defect paling dominan yang terjadi saat proses pemgecoran serta mengidentifikasi penyebab-penyebab yang mengahasilkan produk cacat pada bagian tersebut. Dalam tahap ini analisa yang dilakukan

menggunakan bantuan diagram pareto dan root cause analysis menggunakan diagram fishbone. Produk yang diteliti ada 3 tipe produk yaitu produk Manhole, produk Flange dan produk Giboult Joint.

1. Produk Manhole

a. Diagram Pareto Produk Manhole

Setelah mendapatkan data defect dari proses pengecoran, selanjutnya akan menentukan jenis defect apa yang paling dominan dan harus segera dicari perbaikannya. Untuk mengetahui jenis defect, jumlah defect dan diagram pareto pada produk Manhole di proses pengecoran dapat dilihat pada Tabel 4.5 dan Gambar 4.1.

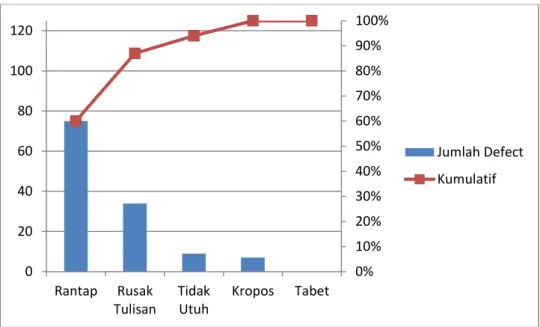

Tabel 4.5 Resume Jenis Defect Produk Manhole

Jenis Defect Jumlah Defect (Unit) Persentase (%) Kumulatif

Rantap 75 60% 60%

Rusak Tulisan 34 27% 87%

Tidak Utuh 9 7% 94%

Kropos 7 6% 100%

Tabet 0 0% 100%

Total 125

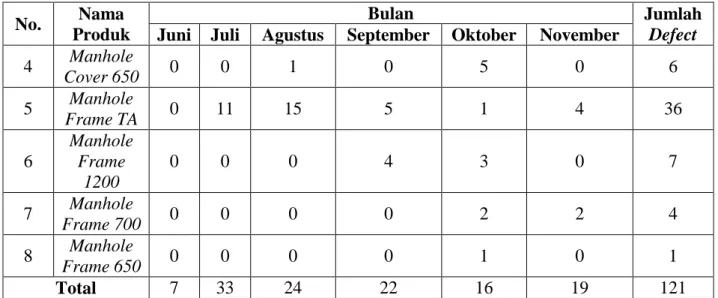

Gambar 4.1 Diagram Pareto Jenis Defect Produk Manhole Berdasarkan data-data dari temuan defect yang dilakukan pada proses pengecoran dan setelah diolah dengan Diagram Pareto, hasilnya adalah jenis defect cacat pada produk Manhole adalah jenis defect paling dominan dengan 60% yaitu rantap dan harus diprioritaskan untuk dilakukan perbaikan. Setelah didapatkan jenis defect yang diprioritaskan, akan dilakukan pengolah data dengan Diagram Pareto terhadap produk yang mengalami defect per produk. Tabel 4.6, Tabel 4.7 dan Gambar 4.2 menunjukkan data defect cacat per produk beserta resume defect nya.

Tabel 4.6 Data Defect per Produk Manhole No. Nama

Produk

Bulan Jumlah

Defect Juni Juli Agustus September Oktober November

1 Manhole

Cover TA 1 22 8 13 2 12 58

2

Manhole Cover

1200

6 0 0 0 2 0 8

3 Manhole

Cover 700 0 0 0 0 0 1 1

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

0 20 40 60 80 100 120

Rantap Rusak Tulisan

Tidak Utuh

Kropos Tabet

Jumlah Defect Kumulatif

No. Nama Produk

Bulan Jumlah

Defect Juni Juli Agustus September Oktober November

4 Manhole

Cover 650 0 0 1 0 5 0 6

5 Manhole

Frame TA 0 11 15 5 1 4 36

6

Manhole Frame

1200

0 0 0 4 3 0 7

7 Manhole

Frame 700 0 0 0 0 2 2 4

8 Manhole

Frame 650 0 0 0 0 1 0 1

Total 7 33 24 22 16 19 121

Tabel 4.7 Resume Jenis Defect per Produk Manhole

Nama Produk Jumlah Defect (Unit) Persentase (%) Kumulatif

Manhole Cover TA 58 48% 48%

Manhole Frame TA 36 30% 78%

Manhole Cover 1200 8 7% 84%

Manhole Frame 1200 7 6% 90%

Manhole Cover 650 6 5% 95%

Manhole Frame 700 4 3% 98%

Manhole Cover 700 1 1% 99%

Manhole Frame 650 1 1% 100%

Total 121

Tabel 4.6 Data Defect per Produk Manhole (Lanjutan)

Gambar 4.2 Diagram Pareto Jenis Defect per Produk Manhole Berdasarkan pengolahan data dengan diagram pareto terhadap produk yang mengalami cacat, didapatkan hasil bahwa produk Manhole Cover TA adalah produk yang paling sering terjadi defect cacat dengan presentase 60%.

b. Diagram Fishbone Defect Rantap pada Manhole Cover TA

Berikut ini merupakan analisis penyebab-penyebab jenis defect yang paling dominan terjadi selama produk memasuki proses pengecoran. Observasi lapangan dan wawancara telah dilakukan agar data yang didapatkan lebih akurat. Diagram fishbone adalah untuk cacat pada Manhole Cover TA.

0%10%

20%30%

40%50%

60%70%

80%90%

100%

0 20 40 60 80 100 120

Jumlah Defect Kumulatif

Machine Methode

Environment Material Man

Manhole Cover Kurang terlatih TA

saat menuangkan logam Area kurang

tertata rapi

Kualitas bahan baku logam kurang

bagus

Cara penuangan ke cetakan tidak sesuai

SOP

Gambar 4.3 Diagram Fishbone Defect Rantap pada Manhole Cover TA Kurang

perawatan secara berkala

Fasilitas untuk operator kurang

memadai

Performa mesin tidak optimal

Pasir cetak lembab

Operator kurang teliti kepadatan

pasir cetak Suhu logam cair

terlalu tinggi

c. Perhitungan Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) adalah suatu prosedur terstruktur untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan (failure mode). FMEA digunakan untuk mengidentifikasi sumber-sumber dan akar penyebab masalah kualitas serta untuk mengidentifikasi resiko kegagalan yang mungkin timbul.

Seperti Tabel dibawah ini, melakukan pembobotan terhadap kriteria FMEA yaitu Severity, Occurance, dan Detection pada defect Rantap

pada produk Manhole Cover TA.

Tabel 4.8 FMEA Defect Rantap pada Produk Manhole Cover TA

Made of Failure Potential Failure SEV Cause of Failure OCC Current Control DET RPN Ranking

Jenis Produk Manhole Cover

TA

Cara penuangan ke cetakan tidak sesuai SOP.

7

Operator terlalu

lambat saat

penuangan ke dalam cetakan.

7

Memberikan teguran kepada operator terkait standart operasional agar hasil produksi memenuhi spesifikasi dan mengurangi produk cacat.

4 196 7

Suhu penuangan terlalu tinggi. 6

Operator tidak memperhatikan

kondisi suhu

penungan cairan logam.

5

Membuat standarisasi saat kondisi suhu penuangan cairan logam.

6 180 8

Kurang perawatan secara berkala. 7

Penggunaan mesin secara continue tanpa memperhatikan perawatan mesin.

8 Menyusun jadwal perawatan

mesin. 5 280 4

Peforma mesin tidak

optimal. 5 Komponen udah tidak

layak pakai. 6 Penggantian komponen mesin. 7 210 6

Area kurang tertata 4 Kurangnya kesadaran 5 1. Menyusun jadwal 3 60 10

Made of Failure Potential Failure SEV Cause of Failure OCC Current Control DET RPN Ranking

rapi. operator dalam

menjaga kerapian pada area proses pengecoran.

kebersihan lantai produksi dan membuat kebijakan mengenai kebersihan area proses pengecoran.

2. Periksa kebersihan dan kerapian alat cetakan sesudah dan sebelum digunakan.

Fasilitas untuk operator kurang memadai.

5

Fasilitas yang diberikan perusahaan kurang memadai.

5 Menyediakan fasilitas

penunjang kepada operator. 6 150 9

Kualitas bahan baku logam kurang bagus. 8

Jenis logam yang dimasukkan kedalam mesin terlalu banyak.

8

Membuat standarisasi pengadaan bahan baku jenis logam.

6 384 2

Pasir cetak lembab 7

Penempatan yang salah pada pasir cetak.

8

Menyediakan tempat

penyimpanan untuk bahan baku pasir cetak.

6 336 3

Kurang terlatih saat 7 Tidak ada pelatihan 8 Memberikan pelatihan kepada 8 448 1 Tabel 4.8 FMEA Defect Rantap pada Produk Manhole Cover TA. (Lanjutan)

Made of Failure Potential Failure SEV Cause of Failure OCC Current Control DET RPN Ranking menuangkan logam. terhadap operator. operator mengenai proses

pengecoran.

Operator kurang teliti kepadatan pasir cetak. 6

Operator terburu-buru dalam membuat cetakan pasir cetak.

7

Memberikan teguran kepada operator terkait standart operasional perusahaan.

6 252 5

Tabel 4.8 FMEA Defect Rantap pada Produk Manhole Cover TA. (Lanjutan)

2. Produk Flange

a. Diagram Pareto Produk Flange

Selanjutnya untuk mengetahui jenis defect, jumlah defect dan diagram pareto pada produk Flange di proses pengecoran dapat dilihat pada Tabel 4.9 dan Gambar 4.4.

Tabel 4.9 Resume Jenis Defect Produk Flange

Jenis Defect Jumlah Defect (Unit) Persentase (%) Kumulatif

Kropos 11 39% 39%

Rantap 11 39% 78%

Tabet 5 18% 96%

Tidak Utuh 1 4% 100%

Rusak Tulisan 0 0% 100%

Total 28

Gambar 4.4 Diagram Pareto Jenis Defect Produk Flange

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

0 5 10 15 20 25

Kropos Rantap Tabet Tidak Utuh Rusak Tulisan

Jumlah Defect Kumulatif

Berdasarkan data-data dari temuan defect yang dilakukan pada proses pengecoran dan setelah diolah dengan Diagram Pareto, hasilnya adalah jenis defect cacat pada produk Flange adalah jenis defect paling dominan dengan 11% yaitu kropos dan rantap.

Selanjutnya harus diprioritaskan untuk dilakukan perbaikan. Setelah didapatkan jenis defect yang diprioritaskan, akan dilakukan pengolah data dengan diagram pareto terhadap produk yang mengalami defect per produk. Pada Tabel 4.10, Tabel 4.11 dan Gambar 4.5 memperlihatkan data defect cacat per produk beserta resume defect.

Tabel 4.10 Data Defect per Produk Flange No. Nama

Produk

Bulan Jumlah

Defect Juni Juli Agustus September Oktober November

1 Flange

Socket 0 2 0 0 5 0 7

2 Flange

Spigot 0 0 0 0 11 0 11

3 Tee All

Flange 3 6 0 0 0 0 9

4 Bend All

Flange 0 2 0 0 1 0 3

Total 3 10 0 0 17 0 30

Tabel 4.11 Resume Jenis Defect per Produk Flange

Nama Produk Jumlah Defect (Unit) Persentase (%) Kumulatif

Flange Spigot 11 37% 37%

Tee All Flange 9 30% 67%

Flange Socket 7 23% 90%

Bend All Flange 3 10% 100%

Total 30

Gambar 4.5 Diagram Pareto Jenis Defect per Produk Flange Berdasarkan pengolahan data dengan Diagram Pareto terhadap produk yang mengalami cacat, didapatkan hasil bahwa Produk Flange Spigot adalah produk yang paling sering terjadi defect cacat dengan presentase 37%.

b. Diagram Fishbone Defect Kropos pada Flange Spigot

Berikut ini merupakan analisis penyebab-penyebab jenis defect yang paling dominan terjadi selama produk memasuki proses pengecoran. Telah dilakukan observasi lapangan dan wawancara terkait agar data yang didapatkan lebih akurat. Diagram fishbone di bawah ini adalah untuk cacat pada Flange Spigot.

0%

10%

20%

30%

40%

50%

60%

70%

80%

90%

100%

0 5 10 15 20 25 30

Flange Spigot

Tee All Flange

Flange Socket

Bend All Flange

Jumlah Defect kumulatif

Machine Methode

Environment Material Man

Flange Spigot

Kurang Konsentrasi Cara

pembongkaran tidak sesuai

SOP

Gambar 4.6 Diagram Fishbone Defect Kropos pada Flange Spigot Area kurang

tertata rapi

Fasilitas untuk operator kurang

memadai

Kurang perawatan secara berkala

Peforma mesin tidak optimal

Kualitas bahan baku logam kurang bagus

Pasir cetak lembab

d. Perhitungan Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) adalah suatu prosedur terstruktur untuk mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan (failure mode). Seperti Tabel 4.12 dibawah ini, melakukan pembobotan terhadap kriteria FMEA yaitu Severity, Occurance, dan Detection pada defect Kropos pada produk Flange Spigot.

Tabel 4.12 FMEA Defect Rantap pada Produk Flange Spigot

Made of Failure Potential Failure SEV Cause of Failure OCC Current Control DET RPN Ranking

Jenis Produk Flange Spigot

Cara pembongkaran

kurang bagus. 5

Kurangnya pengetahuan operator terhadap standart operasional

pada proses

pembongkaran.

7

Memberikan pelatihan kepada operator mengenai cara proses pembongkaran.

5 175 5

Kurang perawatan secara berkala. 7

Penggunaan mesin secara continue tanpa memperhatikan

perawatan mesin.

8 Menyusun jadwal perawatan

mesin. 5 280 3

Peforma mesin tidak

optimal. 5 Komponen udah tidak

layak pakai. 6 Penggantian komponen mesin. 7 210 4

Area kurang tertata

rapi. 4

Kurangnya kesadaran operator dalam menjaga kerapian pada area proses pengecoran.

5

1. Menyusun jadwal kebersihan lantai produksi dan membuat kebijakan mengenai kebersihan area proses pengecoran.

2. Periksa kebersihan dan

3 60 8