commit to user

LAPORAN MAGANG

DI PT. MAYA FOOD INDUSTRIES PEKALONGAN - JAWA

TENGAH

(PROSES PRODUKSI MACKEREL/SARDINES)

Untuk Memenuhi Sebagian Persyaratan

Guna Mencapai Gelar Ahli Madya

Teknologi Hasil Pertanian di Fakultas Pertanian

Universitas Sebelas Maret Surakarta

Disusun oleh:

Guna Saroyo

H03107056

PROGRAM DIPLOMA III TEKNOLOGI HASIL PERTANIAN

FAKULTAS PERTANIAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

LEMBAR PENGESAHAN

DI PT. MAYA FOOD INDUSTRIES PEKALONGAN - JAWA

TENGAH

(PROSES PRODUKSI MACKEREL/SARDINES)

Oleh :

GUNA SAROYO

H3107056

Telah Dipertanggungjawabkan dan Diterima

Oleh Tim Penguji

Pada Tanggal ...

Penguji I Penguji II

Ir. Windi Atmaka, MP Lia Umi Khasanah, ST, MT NIP.19610831 198803 1 001 NIP. 19800731 200801 2 012

Mengetahui

Dekan Fakultas Pertanian

Universitas Sebelas Maret

Prof. Dr. Ir. H. Suntoro Wongsoatmojo, MS

commit to user

iii MOTTO

1. Jangan jadikan mimpi hanya sekedar mimpi tapi berusaha untuk menjadi kenyataan.

2. Adjining diri gumantung ing lati, adjining rogo gumantung ing busono.

commit to user

iv

PERSEMBAHAN

· ALLAH SWT yang telah melimpahkan rahmat serta hidayahNya sehingga

penulis dapat menyelesaikan laporan magang ini dengan lancar dan baik.

· Alm. Eyang W. Sunarto yang selalu mengajarkan saya tentang Kesopanan

dan Budi Pekerti.

· Bapak W. Sutarman ST.P dan Ibu Sri Suyatmi yang senantiasa

memberikan dukungan dan doanya.

· Saudara-saudara saya yang selalu memberi dukungan dan doa dalam

kelancaran tugas akhir saya (Kedua Kakak Saya : Sakti Wiyono, Agus

Hudoyo & Adik Saya : Catur Wuri Wijayanti).

· Mama Ryan Muliani yang selalu mendukung dan memberikan inspirasi,

semangat, perhatian buat saya.

· Kelinci Madu yang selalu mengajari saya tentang dunia kesucian.

· Risky Ridha Laily dan Iqbal Sirajds yang selalu berkerjasama pada saat

pelaksanaan magang.

· Ir. Bambang sigit A, MSi, selaku pembimbing akademik saya selama saya

duduk di bangku perkuliahan.

· Ir. Basito, Msi selaku dosen yang selalu memberi saya dukungan,

semangat dan mengingatkan saya jika saya sedang kesulitan.

· Semua teman- teman D3 THP angkatan 2007 terimakasih atas bantuan dan

kerjasamanya.

· Semua pihak yang telah membantu dalam penyelesaian laporan ini.

commit to user

v

KATA PENGANTAR

Dengan mengucapkan Alhamdulillah sebagai ungkapan rasa syukur

kehadirat Allah SWT yang telah melimpahkan Rahmat, Hidayah serta

kekuatannya sehingga penyusun dapat menyelesaikan laporan magang ini.

Laporan ini disusun sebagai syarat telah melaksanakan magang yang merupakan

mata kuliah yang harus ditempuh oleh setiap mahasiswa Strata I.

Magang ini dilaksanakan pada tanggal 1 Febuari - 28 Febuari 2010 di

PT. Maya Food Industries, Krapyak Lor, Pekalongan, Jawa Tengah.

Atas bimbingan dari berbagai pihak, penyusun dapat menyelesaikan

laporan magang, pada kesempatan ini penyusun mengucapkan terima kasih

kepada :

1. Prof Dr. Ir. Suntoro, MS, selaku dekan Fakultas Pertanian Universitas Sebelas

Maret.

2. Mr. Benson wang, selaku Pimpinan PT. Maya Food Industries.

3. Dharmadi, selaku manajer dan pembimbing lapangan selama magang di PT.

Maya Food Industries.

4. Ir. Windi Atmaka, MP, selaku dosen pembimbing utama yang dengan

kerelaan hati membimbing penyusun sehingga terselesainya laporan magang

ini.

5. Lia Umi Khasanah, ST, MT, selaku dosen penguji.

Penulis menyadari bahwa di dalam penyusunan Laporan Magang ini masih

jauh dari kesempurnaan. Oleh karena itu, penulismengharapkan segala bentuk

kritik dan saran yang bersifat membangun bagi penulis.

Akhir kata penulis penulis berharap agar tugas akhir ini dapat bermanfaat

khususnya bagi penulis pribadi dan pihak lain pada umumnya, selain itu juga

dapat memberikan sumbangan bagi perkembangan ilmu pengetahuan.

Surakarta, 2010

commit to user

vi

DAFTAR ISI

Hal.

HALAMAN JUDUL... i

HALAMAN PENGESAHAN... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan ... 2

C. Manfaat ... 3

BAB II TINJAUAN PUSTAKA ... 4

BAB III LAKSANA KEGIATAN ... 27

BAB IV HASIL KEGIATAN DAN PEMBAHASAN ... 29

A. Keadaan Umum Perusahaan ... 29

B. Menejemen Perusahaan ... 31

C. Fasilitas Bangunan ... 35

D. Fasilitas Produksi ... 43

E. Perlengkapan Teknis ... 51

F. Peralatan Penunjang ... 53

G. Dampak Perusahaan terhadap Penduduk Sekitar ... 53

H. Bahan dan Wadah ... 54

I. Pembahasan ... 58

J. Sanitasi dan Higiene ... 82

BAB V KESIMPULAN DAN SARAN ... 90

A. Kesimpulan ... 90

B. Saran... 91

DAFTAR PUSTAKA

commit to user

vii

DAFTAR TABEL

Hal

Tabel 2.1 Klasifikasi Ikan Scomber japonicus ... 6

Tabel 2.2 Komposisi Kimia Ikan Lemuru dalam 100 gr Daging ... 6

Tabel 2.3 Tanda-tanda Visual Kesegaran Ikan ... 8

Tabel 4.1 Data Karyawan PT. Maya Food Industries Bulan Mei 2009 ... 33

Tabel 4.2 Kapasitas Exhaust Box PT. Maya Food Industries ... 47

Tabel 4.3 Kapasitas Seamer (Mesin Penutup Kaleng) PT.Maya Food Industries ... 48

Tabel 4.4 Spesifikasi Kardus Pengemas ... 57

Tabel 4.5 Kriteria Bahan Baku di PT. Maya Food Industries ... 60

Tabel 4.6 Jangka Waktu Penyimpanan Dari Produk-produk Ikan Beku Berbeda pada Suhu yang Berbeda-beda ... 61

Tabel 4.7 Standar Pengisian Kaleng pada Pan ... 64

Tabel 4.8 Berat, Ukuran Potongan, dan Jumlah Ikan dalam Kaleng ... 66

Tabel 4.9 Standar Pelaksanaan Sterilisasi ... 74

commit to user

viii

DAFTAR GAMBAR

Hal.

Gambar 2.1 Ikan Lemuru ... 4

Gambar 2.2 Ikan Scomber ... 5

Gambar 2.3 Tiga Macam Jenis Isian Kaleng ... 10

Gambar 2.4 Ukuran Lipatan Kaleng ... 13

Gambar 2.5 Bentuk Lipatan Kaleng ... 14

Gambar 2.6 Alat sterilisasi (retort horizontal) ... 16

Gambar 4.1 . Stuktur organisasi PT. Maya Food Industries 2010 ... 32

Gambar 4.2 Tata letak bangunan ... 36

Gambar 4.3. Tata letak (layout) Ruang Produksi ... 40

Gambar 4.4 Bak Thawing ... 44

Gambar 4.5 Drum Rotary Washer ... 44

Gambar 4.6 Meja Pemotongan ... 45

Gambar 4.7 Meja Penimbangan Ulang (Recheking) ... 45

Gambar 4.8 Timbangan ... 45

Gambar 4.9 Bak Pencuci Kaleng ... 46

Gambar 4.10 Exhaust Box ... 47

Gambar 4.11 Cook Pan (Panci Pemasak) ... 48

Gambar 4.12 Mesin Penutup Kaleng (Seamer) ... 48

Gambar 4.13 Mesin Pencuci Kaleng ... 49

Gambar 4.14 Bak Penampungan Sementara ... 50

Gambar 4.15 Retort ... 50

Gambar 4.16 Recorder ... 50

Gambar 4.17 Termometer ... 51

Gambar 4.18 Alat Pembuat Kode Produksi ... 51

Gambar 4.19 Proses Pembuatan Mackerel dan Sardines ... 79

Gambar 4.20 Proses Pembuatan Mackerel ... 80

commit to user

ix

DAFTAR LAMPIRAN

Lampiran 1. Denah Lokasi PT. Maya Food Industries Pekalongan

Lampiran 2. Instruksi kerja Pemotongan Mackerel

Lampiran 3. Instruksi Kerja Pemotongan Sarden

Lampiran 4. Instruksi Kerja Penimbangan dan Pengisian

Lampiran 5. Instruksi Kerja Berat Hasil Pengisian Secara Sampling

Lampiran 6. Instruksi Kerja Pemasakan Awal

Lampiran 7. Instruksi Kerja Mesin Blansir / exhaust

Lampiran 8. Instruksi Kerja Pengisian Saus

Lampiran 9. Instruksi Kerja Pengisian Saus

Lampiran 10.Instruksi Kerja Mesin Seaming

Lampiran 11.Instruksi Kerja Retort Manual

Lampiran 12.Instruksi Kerja Mesin Cakel (Stapping Band)

Lampiran 13.Instruksi Kerja Pengemasan

Lampiran 14. Surat di Terima Magang

Lampiran 15 Surat Selesai Magang

Lampiran. 16 Lembar Konsultasi Magang

Lampiran. 17 Rekapitulasi Perhitungan Kecepatan Trimming

commit to user

(PROSES PRODUKSI MACKEREL/SARDINES)

DI PT. MAYA FOOD INDUSTRIES

PEKALONGAN - JAWA TENGAH

manusia, tetapi pangan dapat juga menjadi wahana bagi unsur pengganggu kesehatan

manusia. Oleh karena itu perlu dilakukan keamanan pangan salah satunya dengan

pengawasan mutu.

Kegiatan magang ini mempunyai tujuan umum dan khusus. Tujuan umum antara

lain meningkatkan pengetahuan mahasiswa, memeperluas wawasan dan pengetahuasn

berfikir serta memperoleh pengalaman kerja secara langsung. Tujuan khususu antara lain agar

mahasiswa lebih menetahui, mempelajari, dan mengerti aktivitas, pola kerja, serta proses

pengawasan produk pangan.

Kegiatan magang ini dilaksanakan pada bulan April 2009 dengan menggunakan

metode wawancara, observasi, pencatatan, dan studi pustaka.

Teknik pengalengan ikan Sardines dan Mackerel dalam saus tomat, pada dasarnya

mempunyai prinsip yang hampir sama, yang membedakannya adalah jenis bahan baku yang

digunakan, dimana jenis ikan Sardines, misal ikan lemuru memiliki tekstur daging yang lunak

dan mudah hancur sehingga kulit mudah mengelupas dan ikan mudah busuk karena sinar

matahari. Oleh karena itu diperlukan penanganan dan perlakuan yang mampu menjaga

kesegaran dan mutu bahan baku agar tetap baik. Penanganan terhadap bahan baku di PT.

Maya Food Industries sudah cukup baik, akan tetapi terdapat beberapa perlakuan kasar dari

pekerja terhadap bahan baku pada saat dilakukan pembongkaran.

Pengalengan adalah salah satu cara untuk mengawetkan bahan pangan agar

mempunyai daya simpan yang lama melalui proses sterilisasi dengan menggunakan suhu

tinggi berkisar 110 0C-120 0C dengan lama pemanasan antara 80-90 menit. Proses sterilisasi

di perusahaan ini menggunakan retort horizontal dengan suhu dan lama waktu pemanasan

yang berbeda-beda untuk setiap jenis produk tergantung dari jenis ikan dan ukuran kaleng

yang digunakan. Perlakuan panas yang diberikan pada proses sterilisasi akan memberikan

kondisi sterilisasi komersial yang akan merusak semua sel dan membunuh spora yang tidak

tumbuh pada suhu ruang tanpa merusak mutu sensori produk panan tersebut.

Kata Kunci : Proses Produksi Mackerel/Sardines, Prinsip pengalengan, MFI.

Keterangan :

1. Mahasiswa Jurusan/Program Studi D-III Teknologi Hasil Pertanian Fakultas Pertanian

Universitas Sebelas Maret Surakarta dengan Nama Guna Saroyo NIM: H3107056

2. Dosen Pembimbing

(PRODUCTION PROCESS MACKEREL / SARDINES)

Food is a source of energy and various nutrients to support human life, but food can also become a vehicle for confounding element of human health. Therefore it is necessary for food safety one of them with quality control.

This apprenticeship has general and specific purposes. The common objective among others to improve student knowledge, insight and pengetahuasn memeperluas thinking and gain work experience directly. Khususu among other purposes so that more students know, learn, and understand the activities, work patterns, as well as the regulatory process of food products.

This internship activities undertaken in April 2009 using the method of interview, observation, recording, and book study.

Canning techniques Sardines and Mackerel in tomato sauce, basically have almost the same principle, which distinguishes it is the kind of raw material used, which types of fish Sardines, eg lemuru have meat texture is soft and easily damaged so easily peeled skin and easy fish decay due to sunlight. Therefore, it needs handling and treatment that is able to maintain the freshness and quality of raw materials in order to stay well. The handling of raw materials in the PT. Maya Food Industries has been quite good, but there are some harsh treatment of workers for materials at the time of the burglary.

Canning is one way to preserve food in order to have a long storage life through sterilization process using high temperatures ranging from 110 0C-120 0C by heating between 80-90 minutes long. Sterilization process at this company uses a horizontal retort with temperature and exposure time is different for each type of product depending on the type and size of fish used cans. Heat treatment given to the sterilization process will provide commercial sterilization conditions which will damage all the cells and kill the spores that did not grow at room temperature without damaging the sensory quality of these savings products.

Keywords: Production Process Mackerel / Sardines, Principles of canning, MFI.

Description:

1. Student Programs / D-III Study Program of Agricultural Technology Faculty of Agriculture, University of Surakarta March Eleven To Saroyo NIM Name: H3107056

2. Lecturer

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang

Menurut Irawan (1997), luas wilayah laut Indonesia adalah 2/3 lebih

besar dibanding wilayah daratan, yaitu mencapai 3. 272. 231 km2. Di perairan

ini hidup berbagai jenis ikan dan merupakan potensi alam yang bagus untuk

mengembangkan usaha perikanan. Pengawetan ikan merupakan salah satu

cara dalam mempertahankan kondisi ikan sebagai bahan pangan, sehingga

mampu dijadikan sebagai salah satu bahan konsumsi untuk jangka waktu yang

cukup lama. Pengawetan ikan juga bertujuan untuk memanfaatkan semaksimal

mungkin hasil perikanan yang begitu melimpah sehingga sisa-sisa dari hasil

penjualan segar tidak tebuang dengan percuma.

Ikan merupakan produk hasil laut yang tergolong dalam produk yang

sangat mudah mengalami kerusakan (perishable food) dan cepat membusuk.

Salah satu cara mengawetkan bahan pangan adalah dengan pengalengan atau

mengalengkan makanan. Pengalengan adalah salah satu cara pengawetan

dengan menggunakan suhu tinggi (1100C–1200C). Suhu tinggi tersebut untuk

mematikan semua mikroorganisme, dalam hal ini bakteri pembusuk dan

bakteri-bakteri pathogen termasuk spora yang mungkin ada. Pengalengan

merupakan salah satu cara pengawetan produk perikanan yang memiliki daya

awet yang paling lama bisa mencapai dua tahun. Pengalengan makanan

merupakan cara mengawetkan makanan yang banyak dilakukan, karena:

1) bebas dari kebusukan (jika dilakukan dengan baik dan benar), 2) dapat

mempertahankan nilai gizi, 3) dapat mempertahankan cita rasa, dan 4) dapat

mempertahankan daya tarik makanan atau minuman (Hadiwiyono, 1983).

Dikarenakan hal-hal diatas, maka penyusun memilih topik dalam

penulisan laporan magang ini tentang proses produksi Mackerel/Sardines yang

dilakukan di PT. Maya Food Industries, karena pengalengan merupakan cara

pengawetan produk perikanan yang sangat potensial dimasa kini dan masa

commit to user

dan lebih mendalami lagi tentang proses pegolahan ikan terutama proses

pengalengan dengan cara praktek langsung di perusahaan tersebut.

B. Tujuan Kegiatan Praktek Magang

1. Tujuan umum kegiatan magang mahasiswa ini adalah:

a. Meningkatkan pemahaman mahasiswa mengenai hubungan antara

teori dan penerapannya serta faktor-faktor yang mempengaruhinya

sehingga dapat menjadi bekal bagi mahasiswa ketika terjun ke

masyarakat setelah lulus.

b. Mahasiswa memperoleh pengalaman dan sikap yang berharga serta

mengenali kegiatan-kegiatan di lapangan kerja yang ada di bidang

pertanian secara luas.

c. Mahasiswa memperoleh ketrampilan kerja yang praktis yaitu secara

langsung dapat menjumpai, merumuskan serta memecahkan

permasalahan yang ada dibidang pertanian.

d. Meningkatkan hubungan antara perguruan tinggi, pemerintah, instansi

swasta, perusahaan dan masyarakat sehingga dapat meningkatkan

mutu pelaksanaan Tri Darma Perguruan Tinggi.

2. Tujuan khusus kegiatan magang mahasiswa ini adalah:

a. Meningkatkan pemahaman antar teori dan aplikasi lapangan mengenai

pengadaan bahan baku, proses pengolahan dan pemasaran produk.

b. Mengetahui proses produksi mackerel/sardines di PT. Maya Food

Industries

c. Meningkatkan keterampilan dan pengalaman kerja dalam merumuskan

dan memecahkan permasalahan yang ada di PT. Maya Food

commit to user C. Manfaat Kegiatan Praktek Magang

Manfaat yang diperoleh dari kegiatan magang mahasiswa ini adalah :

1. Mengetahui proses produksi mackerel/sardines di PT. Maya Food

Industries

2. Dapat melakukan praktik kerja dalam proses produksi mackerel/sardines.

commit to user

4 BAB II

TINJAUAN PUSTAKA

A. Deskripsi Ikan

Populasi ikan Lemuru menempati wilayah dari ujung tenggara

Semenanjung Bukit di Bali dan bagian barat dari Semenanjung Blambangan

sampai Teluk Branjangan. Daerah penyebaran ikan Lemuru di Indonesia

terkonsentrasi di Bali dan sekitarnya, selatan Sumbawa dan timur Sumbawa,

sedangkan untuk luar negeri meliputi Thailand, Kamboja, Australia ke barat

sampai Afrika Timur (Ditjen Perikanan, 1990).

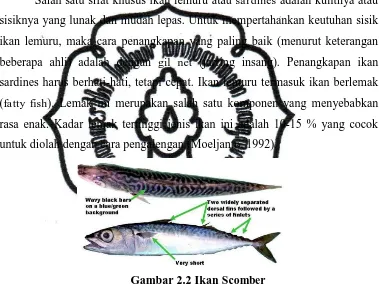

Gambar 2.1 Ikan Lemuru

Seperti halnya pada Gambar 2.1 Ikan Lemuru dapat di klasifikasikan

sebagai berikut :

Klasifikasi Ikan Lemuru

Kingdom : Animalia

Phylum : Chordata

Class : Actinopterygii

Order : Clupeiformes

Family : Clupeidae

Subfamily : Incertae sedis

Genus : Sardinella

Species : Round sardinella, Sardinella aurita, Sardinella longiceps,

Sardinella tawilis.

commit to user

Ikan lemuru dapat hidup di perairan pantai, lepas pantai dan laut dalam

termasuk pemakan plankton. Tanda-tanda khusus ikan lemuru adalah warna

kulit biru kehijauan pada bagian atas/punggung putih perak pada bagian

bawah/perut, sirip punggung abu-abu kekuningan, sirip ekor dan lain-lainnya

tembus cahaya. Panjang mencapai 20 cm, tapi pada umumnya berukuran

10-15 cm.

Salah satu sifat khusus ikan lemuru atau sardines adalah kulitnya atau

sisiknya yang lunak dan mudah lepas. Untuk mempertahankan keutuhan sisik

ikan lemuru, maka cara penangkapan yang paling baik (menurut keterangan

beberapa ahli) adalah dengan gil net (jarring insang). Penangkapan ikan

sardines harus berhati-hati, tetapi cepat. Ikan lemuru termasuk ikan berlemak

(fatty fish). Lemak ini merupakan salah satu komponen yang menyebabkan

rasa enak. Kadar lemak tertinggi jenis ikan ini adalah 10-15 % yang cocok

untuk diolah dengan cara pengalengan (Moeljanto, 1992).

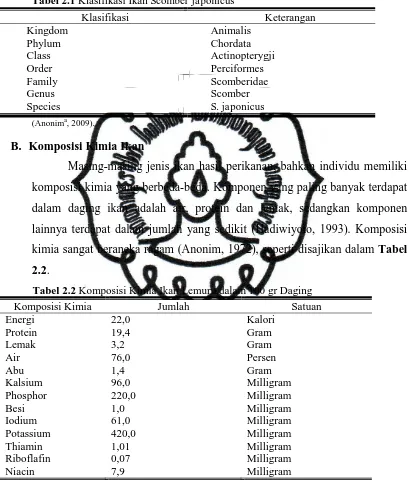

Gambar 2.2 Ikan Scomber

Ikan Scomber japonicus ini ditemukan oleh Houttuyn pada tahun 1782.

Scomber japonicus dikenal dengan nama Pneumatophoros japonicus atau

umumnya dikenal dengan nama Chub mackerel. Scomber japonicus hidup di

Samudra Atlantik, Hindia dan Pasifik. Ikan tersebut menyerupai Atlantik

mackerel, seperti hal nya pada Gambar 2.2 perbedaannya adalah pada

Scomber japonicus mempunyai kandung kemih yang berkembang dengan baik

berdempetan dengan kerongkongan, selain itu mata Scomber japonicus lebih

besar bila dibandingkan dengan Atlantik mackerel.

Bentuk kepala ikan tersebut mengerucut, mulutnya agak miring dengan

commit to user

bagian sisinya dan satu lurik dengan bisul kecil berwarna kehitam-hitaman

pada bagian kepala sampai pada bagian ekor) seperti di sajikan pada Tabel

2.1.

Tabel 2.1 Klasifikasi Ikan Scomber japonicus

Klasifikasi Keterangan

B. Komposisi Kimia Ikan

Masing-masing jenis ikan hasil perikanan, bahkan individu memiliki

komposisi kimia yang berbeda-beda. Komponen yang paling banyak terdapat

dalam daging ikan adalah air, protein dan lemak, sedangkan komponen

lainnya terdapat dalam jumlah yang sedikit (Hadiwiyoto, 1993). Komposisi

kimia sangat beraneka ragam (Anonim, 1972), seperti disajikan dalam Tabel

2.2.

Tabel 2.2 Komposisi Kimia Ikan Lemuru dalam 100 gr Daging

Komposisi Kimia Jumlah Satuan

Energi 22,0 Kalori

Protein 19,4 Gram

Lemak 3,2 Gram

Air 76,0 Persen

Abu 1,4 Gram

Kalsium 96,0 Milligram

Phosphor 220,0 Milligram

Besi 1,0 Milligram

Iodium 61,0 Milligram

Potassium 420,0 Milligram

Thiamin 1,01 Milligram

Riboflafin 0,07 Milligram

Niacin 7,9 Milligram

commit to user C. Prinsip Pengalengan Ikan

Menurut Murniyati dan Sunarman (2000), pengalengan adalah cara

mengawetkan ikan dengan sterilisasi dalam kaleng. Ikan dimasukkan dalam

kaleng, kemudian disterilkan dengan panas. Faktor-faktor utama yang

menentukan daya awet ikan kalengan adalah : (1) sterilisasi yang mematikan

seluruh bakteri dalam isian kaleng; (2) kaleng yang menahan pengotoran atau

penyebab pembusukan dari luar.

Pengalengan makanan adalah suatu cara pengawetan bahan pangan

yang dikemas secara hermetis (penutupan kaleng/kaleng dan tutup dilakukan

secara sempurna sehingga tidak memungkinkan masuknya kuman kedalam

kaleng setelah proses seaming) dalam suatu wadah, baik kaleng, gelas atau

aluminium, sehingga tidak dapat ditembus oleh udara, air, mikroba atau bahan

asing lain, untuk menjaga terhadap kebusukan, perubahan kadar air, kerusakan

terhadap oksidasi atau perubahan cita rasanya dan kemudian disterilkan untuk

sebagian mikroba beserta spora tetapi pemanasan tidak mengakibatkan

penurunan mutu dan nilai gizinya (Muchtadi, 1995).

D. Tahapan Proses Pengalengan Ikan

Tahap-tahap yang dilakukan dalam proses pengalengan ikan antara lain

adalah sebagai berikut : 1) penyiangan dan pemotongan, 2) pemasukan daging

kedalam kaleng (filling), 3) pengeluaran udara (exhausting), 4) pengisian

medium (penambahan saus), 5) penutupan kaleng (seaming), 6) pencucian

kaleng, 7) proses sterilisasi (sterilizing), 8) pendinginan, 9) pelabelan

(labeling), 10) pengepakan dan penyimpanan.

Kesegaran ikan yang digunakan dalam pembuatan produk ikan kaleng

sangat mempengaruhi mutu produk akhir. Jika kesegaran ikan sudah tidak

baik, maka pada waktu dilakukan precooking daging ikan akan menjadi

kompak, selain itu kesegaran ikan dapat mempengaruhi cita rasa dan aroma

produk tersebut. Pemeriksaan kesegaran dapat dilakukan dengan

commit to user

daging dan keadaan insang dan sisi (Hadiwiyoto, 1993). Keadaan ikan dapat

ditentukan dengan mengamati tanda-tanda visual seperti pada Tabel 2.3

Tabel 2.3 Tanda-tanda Visual Kesegaran Ikan

Keadaan Kondisi ikan segar Kondisi Ikan Tidak segar

Kulit Cerah, terang, tidak berlendir dan

Mulut Tertutup Terbuka

Sisik Masih Nampak cerah dan tetap

kuat melekat bila dipegang

Nampak kusam dan mudah rontok bila dipegang

Insang Merah cerah Merah gelap dan kecoklatan

Daging Kenyal dan masih dalam kondisi

lentur

Lunak (tidak kenyal)

Dubur Berwarna merah jambu, pucat Menonjol keluar dan berwarna

merah

Sebelum proses pengalengan dimulai terlebih dahulu dilakukan

persiapan terhadap bahan baku yang akan digunakan, karena bahan baku

merupakan faktor penting dalam menunjang kelancaran jalannya proses

produksi. Kegiatan dalam persiapan bahan terdiri dari pemilihan bahan,

pemotongan dan pencucian. Hal ini dimaksudkan agar bahan mentah yang

dikalengkan merupakan bahan yang baik, tidak cacat, bersih, dan mempunyai

bentuk yang diinginkan. Pencucian juga ditujukan untuk mengurangi jumlah

mikroba awal (Winarno et al, 1984).

E. Proses Penyiangan dan Pemotongan

Pemotongan ikan dimaksudkan untuk memperoleh bentuk dan ukuran

ikan yang sesuai dengan kalengnya. Hasil pemotongan dibagi menjadi dua,

yakni : (1) potongan pokok; dan (2) potongan sisa atau serpihan (waste/flake).

Pemotongan ikan dapat dilakukan dengan mesin atau dengan tangan.

Pemakaian mesin pemotong akan memperoleh kesulitan untuk memperoleh

bahan dengan ukuran yang sama dan banyak menghasilkan waste (potongan

commit to user

menghasilkan potongan-potongan yang tidak sama ukurannya dan

keepatannya rendah (Muniyati dan Sunarman, 2000).

Isi perut dan bagian-bagian yang tidak dikalengkan seperti kepala,

sirip, ekor dan daging bagian perut dipisahkan. Pada ikan-ikan besar, seperti

tuna, duri dan tulang-tulangnya juga dibuang. Kepala dipisahkan setelah

pengukusan pendahuluan dan untuk ikan yang bersisik, terlebih dahulu

sisiknya dibuang, terutama ikan yang besar.

Setelah disiangi, ikan lalu dicuci bersih. Pencucian dapat dilakukan

dengan tangan, atau disemprot dengan air. Persediaan air bersih harus cukup

banyak. Ikan segar dapat juga dicuci dengan air garam encer, dan dengan

mencelupkannya ke dalam air garam akan membantu melarutkan sisa-sisa

darah dan lendir, juga tekstur daging menjadi lebih kompak serta rasanya

menjadi lebih enak. Sebelum disiangi, jangan terlalu lama ikan terendam

dalam air hingga menjadi lembek. Penyiangan dan pencucian bahan mentah

harus dilakukan dengan cepat, tepat dan hati-hati dengan mengikut sertakan

prosedur yang baik dan benar (Moeljanto, 1992).

F. Pemasukan Daging Kedalam Kaleng (Pengisian/Filling)

Pengisian dalam wadah yang telah disiapkan, sebaiknya dilakukan

segera setelah proses penyiangan selesai. Pengisian dilakukan secara teratur

dan seragam. Dalam pengisian, kaleng tidak diisi penuh, melainkan disisakan

ruang kosong pada bagian atas kaleng ± 1 cm. Ruangan ini disebut “head

space” yaitu berupa ruang kosong antara permukaan produk dengan tutup,

yang bertujuan untuk menyediakan ruang cadangan yang cukup antara

permukaan produk untuk pemuaian isi kaleng pada waktu sterilisasi, sehingga

tidak merusak kaleng, kemudian diisikan medium pengalengan

(canning medium) (Muchtadi, 1995).

Selain itu “head space” berguna untuk merapatkan penutupan kaleng

pada waktu uap air mengembun didalam kaleng maka tekanan didalam “head

space” menjadi turun, sehingga tekanan atmosfer dari luar akan menekan

commit to user

Pengisian ikan ke dalam kaleng dapat dilakukan dengan tangan atau

dengan mesin. Pengisian dengan tangan lebih menguntungkan meskipun tidak

begitu cepat karena dimungkinkan untuk mengisi bagian-bagian yang kosong.

Daging yang akan diisikan ditimbang dalam berat tertentu, tergantung pada

kalengnya. Untuk memenuhi berat tersebut, kadang-kadang diperlukan

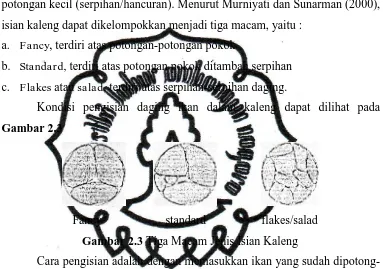

potongan kecil (serpihan/hancuran). Menurut Murniyati dan Sunarman (2000),

isian kaleng dapat dikelompokkan menjadi tiga macam, yaitu :

a. Fancy, terdiri atas potongan-potongan pokok

b. Standard, terdiri atas potongan pokok ditambah serpihan

c. Flakes atau salad, terdiri atas serpihan-serpihan daging.

Kondisi pengisian daging ikan dalam kaleng dapat dilihat pada

Gambar 2.3

Fancy standard flakes/salad

Gambar 2.3 Tiga Macam Jenis Isian Kaleng

Cara pengisian adalah dengan memasukkan ikan yang sudah

dipotong-potong kedalam kaleng dan harus sepadat mungkin supaya tidak cepat rusak

akibat guncangan pada waktu pengemasan dan pengangkutan. Berat, isi dan

saus di dalamnya harus tetap untuk menjaga mutu ikan kaleng agar tetap baik

(Moeljanto, 1992). Ikan yang kecil umumnya tidak mengalami pemotongan,

contohnya adalah ikan tembang (Irawan, 1997).

G. Pengeluaran Udara (Exhausting)

Exhausting dilakukan dengan cara melewatkan wadah yang masih

terbuka (setelah pengisian) dalam terowongan (tunnel exhausting), dimana

menggunakan uap air panas sebagai medium pemanasan. Waktu dan suhu

exhausting tergantung pada jenis produk yang akan dikalengkan

commit to user

Penghampaan adalah suatu proses pengeluaran udara dari dalam

kaleng. Menurut Murniyati dan Sunarman (2000), penghampaan udara

dilakukan dengan tujuan antara lain untuk :

a. Mengurangi tekanan di dalam kaleng, sehingga kaleng tidak pecah selama

sterilisasi.

b. Meniadakan oksigen, untuk mengurangi kemungkinan oksidasi isi kaleng

dan korosi (pengkaratan) pada bagian dalam kaleng.

c. Mengurangi atau mencegah pertumbuhan bakteri aerob.

d. Menjaga kandungan vitamin C.

Tanpa “exhausting” makanan akan menjadi lunak (bubur) setelah

pemanasan karena “over pressure”. Hal semacam itu harus dihindari

(Winarno, et al, 1984).

H. Pengisian Medium (Penambahan Saus)

Sebelum penutupan (sealed), terlebih dahulu ditambahkan saus panas

(mendidih), supaya suhunya cukup tinggi agar nantinya didapatkan ruang

hampa udara yang cukup besar. Jenis saus tergantung pemintaan konsumen.

Untuk itu perlu diadakan angket di daerah pemasaran (Moeljanto, 1992).

Menurut Murniyati dan Sunarman (2000), zat-zat yang ditambahkan

pada isian (bumbu) pada umumnya berupa :

a. Saus (bear sauce, mustard sauce, lemon sauce, tomato sauce, prawn

sauce, cheese sauce dan lain-lain).

b. Larutan garam (brine)

c. Minyak tumbuh-tumbuhan ditambah garam, asam dan lain-lain.

Penggunaan saus dalam pengalengan merupakan bagian yang tidak

terpisahkan. Sedangkan penambahan brine minyak, saus tomat, dan

bumbu-bumbu lain tidak saja memberikan rasa tertentu pada ikan yang dikalengkan

tetapi juga menonjolkan rasa sedap alami yang terdapat dalam daging ikan.

Selain itu, saus juga mempunyai fungsi :

1. Memperpendek waktu proses (sterilisasi) karena saus merupakan

commit to user

2. Merendahkan konsentrasi (kadar) ion zat air (hydrogen ion) atau pH

(Moeljanto, 1992).

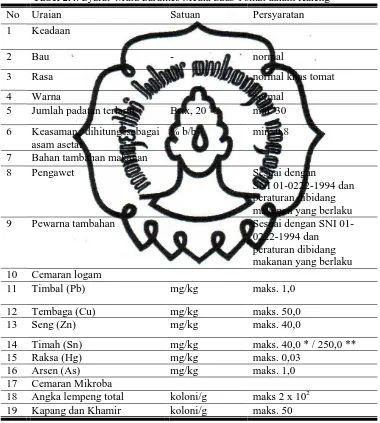

Adapun syarat-syarat mutu sardines media saus tomat dalam kaleng

diatur dalam Badan Standarisasi yaitu SNI 01-3548-1994 seperti yang tersaji

pada Tabel 2.4.

Tabel 2.4. Syarat Mutu Sardines Media Saus Tomat dalam Kaleng

No Uraian Satuan Persyaratan

6 Keasaman, dihitung sebagai

asam asetat

% b/b min. 0,8

7 Bahan tambahan makanan

8 Pengawet Sesuai dengan

SNI 01-0222-1994 dan peraturan dibidang makanan yang berlaku

9 Pewarna tambahan Sesuai dengan SNI 01-

0222-1994 dan

Sumber : Ranggana, S (1977)

Cara uji contoh dilakukan dengan cara Keadaan, Jumlah padatan

commit to user

tambahan, Cemaran logam, Cemaran arsen, Cemaran mikroba, Syarat lulus

uji, Higiene, Pengemasan, Penandaan (Ms 531;2001)

I. Penutupan Kaleng

Penutupan kaleng segera dilakukan setelah melalui poses exhausting

dimana penutupan dilakukan secara hermetis. Suatu penutupan yang baik

diperlukan untuk mencegah proses pembusukan dan kebocoran yang dapat

menimbulkan pengkaratan. Penutupan wadah kaleng sering kali disebut

dengan istilah double seaming. Mesin yang digunakan untuk membuat

penutupan tersebut (double seamer machine) jenisnya bervariasi dari yang

digerakkan dengan tangan sampai yang otomatis, tetapi prinsip kerja mesin

sama yaitu menjalankan dua operasi dasar. Operasi pertama membentuk dan

menggulung bersama ujung pinggir tutup dengan badan kaleng. Sedangkan

operasi kedua berfungsi meratakan gulungan yang dihasilkan oleh operasi

pertama (Muchtadi, 1995).

Menurut Moeljanto (1992), cara menutup kaleng adalah dengan

memasang tutup di atas badan kaleng, lalu melipat ujungnya secara rapi

(sealing). Dapat juga dengan memutar tutupnya bila wadah terbuat dari

kaleng/gelas, seperti aliran sekrup (screw band). Ukuran lipatan kaleng yang

baik dapat dilihat pada Gambar 2.4.

commit to user

Prosedur proses penutupan kaleng adalah sebagai berikut :

a. Kaleng dengan atasnya diletakkan pada lifter. Lifter lalu dinaikkan, sampai

tutup kaleng melekat pada chuck (masuknya chuck kedalam tutup kaleng ±

2 mm),

b. Roll pertama mulai bekerja. Mula-mula mendekati chuck. Perputaran

mesin menyebabkan tepi tutup terlipat ke bawah lalu dibengkokkan lagi ke

atas. Sementara itu, bibir kaleng juga tertekan dan membengkok ke bawah

(I, II, III), sampai disini kerja roll pertama selesai lalu menjauhi chuck,

c. Begitu roll pertama selesai bekerja, roll kedua mulai bekerja yaitu

mendekati chuck dan dengan lekukan yang lebih lebar, ia menekan lipatan

lipatan yang sudah terbentuk pada lipatan pertama, sementara roll berputar

terus,

d. Setelah roll kedua selesai bekerja dan menjauhi chuck, lifter bersama

kaleng yang telah tertutup turun lagi dan selesailah proses penutupan

kaleng, agar penutupan lebih rapat, maka pada permukaan bagian dalam

tutup kaleng yang akan terlipat dilapisi ring karet atau compound karet

(Moeljanto, 1992). Untuk lebih jelasnya bentuk penutupan kaleng dapat

dilihat pada gambar Gambar 2.5

I II III

Gambar 2.5 Bentuk lipatan kaleng

Keterangan :

I. Sebelum ditutup

II. Penutupan tahap pertama

commit to user J. Pencucian Kaleng

Pencucian kaleng bertujuan untuk menghindari terjadinya penampakan

kaleng yang tidak menarik, korosi wadah, serta penumpukan kontaminan

dalam “retort”, pencucian atau pembersihan dilakukan pada bagian luar

kaleng setelah dilakukan penutupan. Proses ini hendaknya dilakukan secepat

mungkin, sehingga suhu rata-rata bahan dalam kaleng tidak menjadi terlalu

rendah.

Kaleng yang diisi dengan daging atau ikan akan mengalami kesulitan

dalam proses pencucian atau pemersihan, karena minyak atau kaldu

yang digunakan sebagai medium yang menempel pada bagian luar kaleng

lebih sulit dihilangkan. Apabila terdapat banyak lemak yang menempel pada

permukaan kaleng, sebaiknya digunakan larutan alkali encer atau deterjen

(Muchtadi, 1995).

K. Sterilisasi

Sterilisasi adalah pemusnahan mikroorganisme dengn cara pemanasan

yang dilakukan pada suhu dan waktu tertentu. Suhu yang dipakai biasanya

berkisar antara 115-1200C dan waktunya 1-1 ½ jam, tergantung pada jenis

ikan dan ukuran kaleng yang digunakan. Jika dipakai temperatur yang lebih

rendah, sterilisasi berjalan lambat. Sebaliknya jika temperatur lebih tinggi,

daging ikan dapat rusak. Sterilisasi dilakukan dengan priuk bertekanan tinggi

(disebut retort, autoclave, atau pressure cooker). Ada dua macam retort, yaitu

retort vertical dan retort horizontal. Salah satu bentuk alat sterilisasi yaitu

commit to user

Gambar 2.6 Alat sterilisasi (retort horizontal).

Sasaran sterilisasi adalah bakteri yang tahan panas (bakteri termofil),

terutama Clostridium botulinum. Bakteri ini membentuk spora yang tidak

mati dengan pemanasan. Spora ini hidup terus dan berkembang biak

jika kaleng terbuka, dan juga jika spora memperoleh oksigen. Itulah

sebabnya ikan kalengan dapat membusuk bila kalengnya bocor

(Murniyati dan Sunarman, 2000).

Sterilisasi adalah operasi yang paling penting dalam pengalengan,

sterilisasi tidak hanya bertujuan untuk menghancurkan mikroba patogen, tapi

juga berguna untuk membuat produk cukup matang. Pemanasan ini dilakukan

pada suhu cukup tinggi. Beberapa faktor yang mempengaruhi proses

sterilisasi, antara lain : jenis mikoorganisme yang akan dimatikan, kecepatan

perambatan panas ke dalam titik dingin, suhu awal bahan pangan dalam

wadah, jenis dan ukuran wadah yang digunakan untuk proses sterilisasi, suhu

dan tekanan yang digunakan untuk proses sterilisasi, serta keasaman atau pH

produk (Muchtadi, 1995).

L. Pendinginan

Setelah proses sterilisasi selesai, harus segera dilakukan pendinginan

yang cepat untuk mencegah pertumbuhan kembali bakteri termofilik

(Winarno, et al, 1984). Kaleng-kaleng yang dikeluarkan dari retort segera

didinginkan, hal ini untuk mencegah terjadinya over coocking (hangus)

commit to user

lanjut yang berakibat pada perubahan rasa, warna dan tekstur daging

(Murniyati dan Sunarman, 2000).

Pendinginan dapat dilakukan dengan dua cara, yaitu memasukkan air

ke retort atau memasukkan keranjang berisi kaleng ke dalam air dingin,

biasanya kaleng dicuci dengan air yang dicampur sabun (Moeljanto, 1992).

Proses pendinginan dapat dilakukan dengan metode sebagai berikut

(Murniyati dan Sunarman, 2000) :

a. Di luar retort dengan air : kaleng dimasukkan ke dalam bak berisi air

dengan bantuan conveyor. Cara ini dapat dilakukan dengan cepat (± 15

menit) dan dapat menghindari kerusakan-kerusakan akibat over coocking.

b. Di luar retort dengan udara : kaleng panas diletakkan di dalam ruangan dan

dibiarkan dingin. Dengan cara ini tidak diperlukan peralatan khusus. Ini

banyak dilakukan meskipun terjadinya over cooking sangat besar.

c. Di dalam retort dengan air : selesai disterilisasi, kedalam retort dimasukkan

air bercampur uap air atau udara. Cara ini harus dilakukan dengan hati-hati

karena memungkinkan kaleng pecah akibat tekanan di dalam kaleng lebih

besar daripada di luar kaleng.

Selesai pendinginan, kaleng harus dikeringkan dengan sempurna untuk

mencegah terjadinya pembentukan karat (korosi).

M. Pelabelan

Label yang akan digunakan pada suatu produk memiliki pengaruh

yang sangat besar terhadap konsumen. Bentuk gambar, susunan huruf, dan

kombinasi warna yang menarik dan jelas, tetapi sederhana. Pada label harus

dinyatakan keterangan-keterangan, seperti nama perusahaan, jenis ikan, jenis

saus dan berat isinya. Keterangan yang tertera pada label harus sesuai dengan

isi kaleng (Moeljanto, 1992).

Menurut Murniyati dan Sunarman (2000), pemberian label atau etiket

pada kaleng dilakukan dengan dua cara sebagai berikut : (a) dicetak pada

lembaran bahan kaleng sebelum kaleng dibentuk; (b) kertas cetakan,

commit to user

dengan tangan atau mesin setelah kaleng dikeringkan. Perekat yang dipakai

harus tidak berbau, tidak beracun dan tidak menimbulkan karat.

N. Pengepakan dan Penyimpanan

Kaleng dipak di dalam kotak kayu atau karton yang dibuat dengan

ukuran tertentu sehingga dapat menampung sejumlah kaleng dengan kencang.

Antara lapisan kaleng yang satu dengan yang lain diberi sekat dengan kardus.

Bahan pengepak harus dapat melindungi kaleng terhadap kerusakan selama

penanganan dan pengangkutan. Pengepakan dapat dilakukan dengan tangan

atau mesin dan dikerjakan sedemikian rupa untuk mencegah kerusakan pada

kaleng.

Kaleng disimpan di dalam ruang yang kering dan dingin tanpa variasi

suhu, dengan penerangan dan ventilasi yang cukup. Temperatur ruangan yang

optimal adalah 0-50C dan kelembaban 70-75%. Karton ditumpuk hingga

10-12 pak (Murniyati dan Sunarman, 2000).

O. Wadah

Kaleng yang dipakai untuk mengawetkan ikan dibuat dengan bahan

dan kontruksi khusus. Kaleng terbuat dari tin-plate, yaitu lembaran-lembaran

besi (Fe) yang dilapisi timah (Pb) dengan cara pencelupan atau secara

elektrolitik. Cara pencelupan dalam timah ternyata lebih baik daripada cara

elektrolit sebab menghasilkan tin-plate dengan jumlah pori-pori yang kecil.

Jika produk pangan kaleng yang terkontaminasi logam berat masuk kedalam

tubuh manusia akan menimbulkan suatu keracunan. Hal ini disebabkan

toksikan dari logam berat mempunyai kemampuan untuk berfungsi sebagai

co-faktor enzim, akibatnya enzim tidak dapat berfungsi sebagaimana biasanya

sehingga reaksi metabolisme terhambat (Sofyan, 2003).

Pada bagian dalam kaleng diberi lapisan coating untuk mencegah

reaksi antara kaleng dan isinya. Bahan-bahan yang dipakai adalah : C-enamel,

minyak biji rami, fenolic, vinil klorida, vinil asetat. Kertas parchment, lilin

dan sejenis resin. Bahan yang banyak dipakai adalah C-enamel

commit to user

C-enamel adalah bahan organik yang dilapiskan pada kaleng yang

berguna untuk mempertahankan daya tarik makanan yang dikalengkan,

memperbaiki penampakan bagian luar dan dalam wadah, serta dapat

memperpanjang umur pakai wadah kaleng (Muchtadi, 1995).

P. Medium Pengalengan

Medium pengalengan adalah larutan atau bahan lain yang ditambahkan

ke dalam produk sewaktu proses pengisian. Medium pengalengan tersebut

dapat memberikan cita rasa pada produk kalengan dan berfungsi juga untuk

mengurangi waktu sterilisasi, dengan cara meningkatkan proses perambatan

panas, serta dapat mengurangi korosi kaleng dengan cara menghilangkan

udara.

Faktor-faktor yang mempengaruhi kecepatan perambatan panas didalam

makanan kaleng antara lain : jenis bahan baku wadah, ukuran dan bentuk

wadah, tingkat pengisian produk kedalam wadah, perbandingan antara cairan

dan padatan didalam wadah, kekentalan cairan, distribusi produk di dalam

wadah, suhu awal produk, lokasi wadah dalam medium pemanasan, suhu

retort, dan ada/tidaknya pengocokan (agitasi) wadah selama sterilisasi .

Q. Jenis-Jenis Kerusakan Kaleng

Kerusakan makanan kaleng dapat disebabkan karena under processed,

kebocoran wadah karena penutupan yang kurang yang baik, atau disebabkan

karena bahan mentah dibiarkan terlalu lama pada waktu persiapan bahan.

Kesemuanya tersebut menyebabkan terjadinya pertumbuhan mikroba di dalam

wadah setelah proses pengalengan selesai (Muchtadi, 1995).

Menurut Direktorat Bina Usaha Petani Nelayan dan Pengelolaan Hasil

Perikanan (1984), beberapa kerusakan lain yang sering terjadi pada makanan

kaleng antara lain adalah :

1. Can flipper

Dasar dan bagian tutup kaleng menggelembung, bila ditekan akan berubah

commit to user

banyak atau pengeluaran udara dari dalam kaleng (exhausting) kurang

baik.

2. Kaleng menjadi benjol-benjol (buckling)

Tutup dan dasar kaleng atau dinding-dindingnya menjadi benjol-benjol

tidak beraturan, hal ini disebabkan karena pengawasan selama proses

kurang baik.

3. Kaleng menjadi pipih (panneledcan)

Pipihnya dinding samping kaleng, biasanya disebabkan karena terlalu

besarnya vacuum atau tekanan dari luar kaleng, terutama pada

kaleng-kaleng besar. Sedangkan untuk kaleng-kaleng-kaleng-kaleng kecil biasanya disebabkan

karena handling yang terlalu kasar.

4. Timbulnya warna hitam (blackening)

Yaitu terjadinya penghitaman warna pada hasil pengalengan, dan

terkadang terjadi pada bagian dalam dari kaleng. Hal ini disebabkan

karena terjadinya reaksi kimia antara zat belerang yang terdapat dalam

daging dengan besi dari kaleng.

Secara sederhana, penilaian terhadap produk dapat dilakukan dengan

mengamati bentuk kaleng dan keterangan yang termuat pada labelnya.

Ciri-ciri umum bentuk yang bisa digunakan sebagai indikator mutu ikan kalengan

adalah:

1. Flat Sour

Bila produk memberikan cita rasa asam karena adanya aktivitas

mikroba tanpa memproduksi gas, kebusukan tersebut disebut sour (kaleng

tetap datar tidak menggembung, tetapi produk menjadi asam). Jenis

kebusukan ini disebabkan oleh aktivitas spora bakteri tahan panas yang

tidak hancur selama proses sterilisasi. Hal ini terjadi akibat sanitasi selama

pengolahan buruk, atau prosesnya tidak tepat.

2. Penggembungan Kaleng (Swells)

Kaleng yang gembung dapat terjadi akibat terbentuknya gas di

dalam wadah karena ada pertumbuhan dan aktivitas mikroba seperti

commit to user

pasteurianum. Adanya gas tersebut meningkatkan tekanan di dalam

kaleng, sehingga menjadi gembung pada bagian tutup dan dasarnya.

Kaleng yang gembung dapat juga disebabkan oleh penuhnya pengisian

medium, sehingga tidak cukup adanya ruang vakum (head space).

3. Stack Burn

Terjadi akibat pendinginan yang tidak sempurna, yaitu kaleng

sudah disimpan padahal masih hangat. Biasanya produk di dalam kaleng

menjadi lunak, berwarna gelap, dan tidak dapat dikonsumsi lagi.

4. Kaleng Penyok

Kaleng penyok dapat mengakibatkan lubang-lubang kecil sumber

masuknya mikroba pembusuk. Penyoknya kaleng bisa disebabkan oleh

benturan mekanis akibat perlakuan kasar selama proses pembuatan,

penyimpanan, pengangkutan, atau pemasaran. Jangan memilih produk

yang kalengnya tidak normal.

5. Kaleng Bocor

Bocornya kaleng disebabkan oleh sambungan yang kurang rapat,

penyolderan kurang sempurna atau tertusuk oleh benda tajam. Kaleng

yang bocor ditandai dengan tumbuhnya mikroba dan timbulnya bau

kurang sedap. Kaleng oval, umumnya lebih jarang mengalami kebocoran

dibanding dengan yang berbentuk silinder.

6. Kaleng Berkarat

Kaleng yang berkarat dapat mencerminkan bahwa produk tersebut

telah lama diproduksi atau disimpan pada tempat yang kurang tepat

(keadaan lembab) (Anonim, 2003).

R. Proses Kemunduran Mutu Ikan

Ikan merupakan salah satu jenis bahan makanan yang mudah menurun

mutunya bahkan menjadi busuk. Ikan hasil tangkapan yang diperlakukan

dengan kasar akan cepat mengalami kemunduran mutu. Menurut Hanafiah dan

Murdinah (1982), proses kemunduran mutu ini disebabkan oleh beberapa

commit to user

a. Proses kerusakan fisik

Semua perlakuan kasar yang menyebabkan luka-luka pada tubuh ikan baik

pada waktu penangkapan maupun waktu pembongkaran akan

mempercepat proses pembusukan. Oleh karena itu, ikan harus

diperlakukan secara hati-hati, jangan dilempar dan digunakan pisau yang

tajam untuk penyiangan.

b. Proses enzimatis

Enzim terdapat pada setiap sel dari jaringan tubuh ikan dan enzim ini

bertindak sebagai biokatalisator pada setiap reaksi pada tubuh. Setelah

ikan mati senyawa-senyawa enzim bergerak aktif menguraikan zat-zat

yang membentuk tubuh. Pada saat rigor mortis terjadi penguraian glikogen

oleh enzim-enzim yang menghasilkan asam laktat sehingga pH menjadi

turun antara 5,8- 6,2. Pada suasana netral (pH 7) enzim proteinase tidak

terdapat pada daging ikan, tetapi di bawah pH ini enzim tersebut mampu

menguraikan tubuh ikan selama kurang dari 24 jam. Aktifitas enzim

perusak meningkat cepat sekali pada ikan pelagis yang tidak disiangi

terlebih dahulu.

c. Proses bakteriologis

Setelah fase “rigor mortis” berlalu pH akan segera naik karena adanya

penguraian protein yang menghasilkan ammonium, sehingga

menyebabkan pH menjadi nomal atau sedikit basa, sehingga merupakan

media yang baik bagi perkembangan bakteri. Pada permulaannya bakteri

yang terdapat pada tubuh ikan terpusat pada tiga bagian yaitu lendir

epidermis (kulit), insang dan jeroan. Setelah pH normal kembali bakteri

tadi mulai aktif menyerbu keseluruhan bagian jaringan tubuh.

Bakteri-bakteri tersebut menguraikan senyawa yang kompleks menjadi senyawa

yang lebih sederhana.

d. Proses kimiawi

Oksidasi dari lemak akan menimbulkan ketengikan yang kecepatan

reaksinya sangat dipengaruhi oleh cahaya, panas, kelembaban, dan

commit to user

akhirnya pecah menjadi keton dan aldehid yang memberikan bau tengik

yang khas.

Beberapa faktor yang mempengaruhi kemunduran mutu antara lain

adalah sebagai berikut :

1. Faktor spesies

Jenis ikan tertentu menunjukkan sifat alamiah yang berbeda dari jenis ikan

lainnya, misalnya ikan yang mempunyai kandungan lemak yang tinggi

akan cepat menurun mutunya jika dibandingkan dengan jenis ikan yang

sedikit kandungan lemaknya.

2. Faktor biologi

a. “Feeding”

Ikan yang tertangkap dengan penuh makanan dalam perutnya akan

cepat mengalami proses kemunduran mutu. Makin banyak makanan

pada ususnya, makin terdapat banyak bakteri. Aktifitas enzimpun

makin meningkat untuk mengurai makanan yang akan diserap usus.

b. Kedewasaan seksual

Yang dimaksud kedewasaan seksual adalah tingkat kedewasaan ikan

yang sedang masa bertelur. Ikan yang tertangkap dalam keadaan

demikian akan mengalami kemunduran mutu yang lebih cepat karena

pada kondisi tersebut enzim-enzim dalam keadaan aktif.

3. Cara penangkapan

Metode dan alat penangkapan akan mempengaruhi mutu ikan yang akan

ditangkap, sehingga perlu diperhatikan penyesuaian antara cara dan jenis

alat tangkap dengan ikan yang ditangkap. Semua hasil tangkapan yang

sampai digeladak kapal sebaiknya segera dimatikan, karena jika semakin

lama meronta-ronta semakin banyak glikogen yang terpakai untuk energi.

Sehingga fase rigor mortis akan cepat dilalui, yang berarti akan

mempercepat mulainya proses pembusukan.

4. Pengaruh suhu

Proses pendinginan tidak berarti proses proses kimiawi dan pembusukan

commit to user

dijelaskan terlebih dahulu, sehingga lama penyimpanan dapat

diperpanjang. Proses ini akan lebih berhasil jika suhu pendinginan

mendekati titik beku dari bahan yang didinginkan, tanpa merusak nilai gizi

dari bahan tersebut. Keberhasilan ini tergantung dari mutu awal sebelum

pendinginan, cara dan lama pendinginan serta kondisi alat pendinginan.

5. Kebersihan dan handling yang baik dalam bekerja

Handling yang baik diperlukan pada saat operasi penangkapan sampai

distribusinya. Faktor kebersihan perlu diperhatikan terutama pada ikan

yang telah mengalami cacat fisik dan yang telah disiangi, karena pada

keadaan tersebut proses kontaminasi dengan udara sekitarnya dapat terjadi

lebih cepat, sehingga akan mempercepat proses kebusukan.

S. Kandungan Gizi

Ikan merupakan salah satu hasil perairan yang banyak dimanfaatkan

oleh manusia karena beberapa kelebihannya, antara lain merupakan sumber

protein hewani yang sangat potensial karena pada daging ikan dapat dijumpai

senyawa yang sangat penting bagi manusia yaitu karbohidrat, lemak, protein,

garam-garam mineral dan vitamin (Buckle et al,1985).

Kandungan zat-zat gizi tersebut menyebabkan ikan sangat diminati oleh

masyarakat sehingga kebutuhan ikan semakin meningkat dengan berjalannya

waktu. Di pasaran, ikan tidak hanya ditemukan dalam keadaan segar tetapi

juga ditemukan dalam bentuk kemasan, baik dalam bentuk kaleng maupun

plastik, hal ini akan memberikan kemudahan bagi para konsumen dalam

pengolahannya. Salah satu produk industri ikan yang banyak ditemukan di

pasaran adalah ikan kaleng (Sardines) kemasan, yang komposisinya terdiri

dari ikan, pasta tomat, saus pepaya, garam dan pengawet. Ikan yang digunakan

untuk produk ikan kaleng (Sardines) kemasan ini ada bermacam-macam

antara lain ikan Sarden, ikan Tuna, ikan Kembung, ikan Kakap dan ikan

commit to user T. Sanitasi dan Higiene

Secara luas ilmu sanitasi adalah penerapan dari prinsip-prinsip yang

akan membantu dalam memperbaiki, mempertahankan atau mengembalikan

kesehatan yang baik pada manusia. Untuk mempraktekkan ilmu ini, maka ses

eorang harus mengubah segala sesuatu dalam lingkungan yang dapat secara

langsung ataupun tidak langsung membahayakan terhadap kehidupan

masyarakat. Sanitasi pangan merupakan hal terpenting dari semua ilmu

sanitasi karena sedemikian banyak lingkungan kita yang baik secara langsung

maupun tidak langsung berhubungan dengan suplai makanan manusia.

Sanitasi pangan tidak dapat dipisahkan dengan sanitasi lingkungan dimana

produk makanan disimpan, ditangani, diproduksi, atau dipersiapkan.

Sanitasi juga dapat didefinisikan sebagai usaha pencegahan penyakit

dengan menghilangkan atau mengatur faktor-faktor lingkungan yang berkaitan

dengan rantai perpindahan penyakit tersebut. Hygiene makanan adalah

tindakan yang diperlukan pada seluruh mata rantai produksi makanan untuk

menjamin keamanan, kebersihan, dan penerimaan makanan (Fardiaz, 1999)

Dalam industri pangan, sanitasi meliputi kegiatan-kegiatan secara

aseptis dalam persiapan, pengolahan, dan pengepakan produk makanan,

pembersihan, dan sanitasi pabrik serta lingkungan pabrik dan kesehatan

pekerja. Kegiatan yang berhubungan dengan produk makanan meliputi

pengawasan mutu bahan mentah, penyimpanan bahan mentah, perlengkapan

suplai air yang baik, pencegahan kontaminasi makanan pada semua

tahap-tahap selama pengolahan dari peralatan personalia, dan terhadap hama, serta

pengemasan dan penggudangan produk akhir (Jenie,1988).

Menurut Soekarto (1990), sasaran sanitasi dalam menjaga mutu

pangan meliputi mencegah pencemaran oleh mikroba pembusuk, mencegah

pencemaran oleh mikroba pathogen, mencegah pencemaran oleh serangga

atau benda asing, menjaga agar bebas dari polutan dan mikroorganisme yang

menjadi indeks sanitasi, dan untuk mempertahankan kondisi bersih. Beberapa

macam bahan-bahan yang biasanya digunakan dalam sanitasi antara lain

commit to user

1. Bahan panas dibagi menjadi :

a. Panas uap sangat efektif untuk membunuh mikroba, suhunya berkisar

77-93 0C.

b. Panas air untuk alat, suhunya berkisar 80-850C.

2. Radiasi (sinar ultra violet, gamma, dan kation energi tinggi).

commit to user

27 BAB III

TATA LAKSANA PELAKSANAAN

A. Waktu dan Tempat Pelaksanaan Magang

Kegiatan magang mahasiswa ini dilaksanakan pada tanggal 1 Febuari –

27 Febuari 2010 di PT. MAYA FOOD INDUSTRIES, Jalan Jlamprang

Krapyak Lor, Pekalongan, Jawa Tengah, Indonesia Kode Pos: 21113.

B. Metode Pelaksanaan Kegiatan Magang

Pelaksanaan kegiatan magang mahasiswa yang dilaksanakan di PT.

MAYA FOOD INDUSTRIES, Jalan Jlamprang Krapyak Lor, Pekalongan,

Jawa Tengah, Indonesia ini menggunakan metode :

1. Pengumpulan data secara langsung

a. Wawancara

Adalah melaksanakan wawancara dengan pihak-pihak dari instansi

yang bersangkutan guna mengetahui segala hal yang diperlukan dalam

magang.

b. Observasi

Adalah mengadakan pengamatan langsung mengenai kondisi dan

kegiatan yang ada di lokasi magang, yang meliputi :

1) Observasi tentang penyediaan bahan baku dan cara

pengelolaannya.

2) Observasi tentang pengendalian mutu dari raw material sampai

produk akhir.

3) Observasi tentang pengelolaan limbah.

2. Pengumpulan data secara tidak langsung

a. Studi Pustaka

adalah mencari dan mempelajari pustaka mengenai

commit to user

b. Dokumentasi dan Data-data

adalah mendokumentasikan dan mencatat data atau hasil-hasil yang

ada pada pelaksanaan magang.

3. Praktek atau Aktivitas Langsung

Turut serta melakukan praktik kerja secara langsung dalam setiap kegiatan

di PT. MAYA FOOD INDUSTRIES, yaitu meliputi kegiatan dalam:

a. Penerimaan dan penyediaan bahan baku dan cara pengelolaannya.

b. Proses pengendalian mutu dari raw material sampai produk akhir.

commit to user

29 BAB IV

HASIL KEGIATAN DAN PEMBAHASAN

A. Keadaan Umum Perusahaan

1. Lokasi Pabrik

PT. Maya Food Industries berlokasi di Jl. Jlamprang, Kelurahan

Krapyak Lor, Kecamatan Pekalongan Utara, Kotamadya Pekalongan

51124, Propinsi Jawa Tengah. Sebelah utara berbatasan dengan Laut Jawa,

sebelah selatan berbatasan dengan Desa Klego, sebelah barat berbatasan

dengan Sungai Pekalongan dan sebelah timur dengan Sungai Banger.

Untuk lebih jelasnya denah lokasi PT. Maya Food Industries yang dapat

dilihat pada lampiran 1.

Lokasi perusahaan ini sangat mudah dijangkau karena terletak

kurang lebih 5 km dari pusat kota. PT. Maya Food Industries mempunyai

luas tanah sebesar 21.495 m2, yang terdiri dari bangunan :

a. Unit produksi ikan mackerel dan sardines;

b. Unit produksi rajungan dan ikan tuna (dalam tahap perencanaan

pengoperasian kembali);

c. Unit produksi cocktail;

d. Unit produksi tepung ikan;

e. Unit produksi kerupuk;

f. Unit produksi bakso ikan;

g. Unit produksi otak – otak tengiri;

h. Unit produksi surimi dan tusimi;

i. Unit pengolahan limbah;

j. Laboratorium pengecekan produk sebelum di pasarkan;

k. Gudang penyimpanan bahan baku;

l. Gudang penyimpanan stock barang jadi (siap dipasarkan);

m. Bangunan lain yang terkait dengan proses produksi (bengkel

commit to user

Keadaan lingkungan sekitar perusahaan sangat mendukung bagi

perkembangan perusahaan dan lingkungan itu sendiri karena sesuai

dengan syarat-syarat dalam pemilihan lokasi perusahaan, yaitu :

a. Terdapat banyak tenaga kerja atau sumber daya manusia (SDM)

disekitar lingkungan perusahaan.

b. Dekat dengan Tempat Pelelangan Ikan (TPI) dzsehingga

mempermudah dalam memperoleh bahan baku.

c. Letak perusahaan tidak terlalu jauh dari Pelabuhan Semarang dan

Jakarta yang dapat digunakan untuk lalu lintas dan pengangkutan

bahan baku dan bahan pembantu impor dari luar negeri dan export

hasil produksi keluar negri seperti di Negara Cina, Singgapur,

Malaysia, Jepang, Amerika.

d. Lokasi perusahaan mudah dijangkau dengan berbagai alat transportasi.

e. Tersedia sistem perairan (PAM) dan sumber listrik (PLN) yang baik.

f. Mudah dalam pengelolaan limbah khususnya limbah cair karena

letaknya yang berdekatan dengan sungai Pekalongan.

2. Sejarah dan Perkembangan Perusahaan

Pada awalnya PT. Maya Food Industries bernama PT. Bali Maya

Permai yang didirikan pada tanggal 26 Juni 1979 di Desa Tegal Bandeng,

kecamatan Negara, Kabupaten Tabanan, Propinsi Bali dengan status

Perusahaan Milik Dalam Negeri non fasilitas. PT. Bali Maya Permai

berdiri atas prakarsa Soekarjo Wibowo, dan Soekardi Wibowo dengan izin

TK.II oh 5354 yang ditetapkan tanggal 2 Mei 1981 oleh Walikota

Pekalongan.

PT. Maya Food Industries merupakan sebuah perusahaan yang

bergerak di bidang Industri Pengolahan Ikan, tepatnya dalam industri

pengalengan ikan. Jenis produk yang dihasilkan berupa ikan kaleng

sardines dan Mackarel dengan merek Botan yang mendapat lisensi dari

perusahaan Mitsui, Co. Ltd. Jepang. Selain merek Botan perusahaan juga

memproduksi ikan kaleng dengan merek lain seperti Ranesa, Sesibon,

commit to user

Pada tahun 1997, PT. Bali Maya Permai berubah menjadi PT.

Maya Food Industries dengan status Perusahaan Milik Asing (PMA) dari

Persahaan Maya Food Government (MFG) Singapura. Penggantian nama

ini dikarenakan adanya perubahan struktur kepemimpinan dengan

pimpinan Mr. Chang. Baru pada tanggal 13 Mei 1997 berdasarkan IUT

No. 208/T/Industri/1997 oleh Badan Koordinasi Penanaman Modal

(BKPM) PT Maya Food Industries resmi beroperasi atau berproduksi. Saat

ini, unit produksi di PT Maya Food Industries bertambah, antara lain unit

produksi buah dalam kaleng (cocktail), unit produksi kerupuk, unit

produksi surimi/ tusimi, unit produksi bakso ikan tengiri, unit produksi

otak – otak tengiri dan juga unit produksi rajungan serta pengalengan ikan

tuna.

B. Menejemen Perusahaan

1. Struktur Organisasi Perusahaan

Inti dari pengorganisasian adalah pengaturan segala sesuatu dalam

rangka kerja sama menuju pada sasaran yang telah diterapkan, tidak

pernah berhenti sebentar pun selama kegiatan. Meskipun pada saat ini,

telah terjadi perubahaan mengenai struktur organisasi PT. Maya Food

Industries yang masih dalam tahap pembenahan, tetapi dalam kegiatan –

kegiatannya selalu ada hal – hal yang memerlukan pengaturan baik

pengaturan baru maupun penyempurnaan dari yang telah ada atau dari

yang lama.

Pengorganisasian bertujuan untuk menciptakan suasana kerja yang

harmonis, efektif dan efisien, maka semua kegiatan akan bekerja sesuai

commit to user

STRUKTUR ORGANISASI PENGALENGAN IKAN

PT. MAYA FOOD INDUSTRIES

PEKALONGAN JAWA TENGGAH

Gambar 4.1 . Stuktur Organisasi PT. Maya Food Industries 2010 MANAGER

DHARMADI

ADMINISTRASI ANA PERENCANAAN

PRODUKSI

SAUCE AGUS

PERSIAPAN BAHAN BAKU

PROSES AWAL 1. MUDAKIR 2. JOYO 3. PAREHA 4. NUR AZIZAH

TRIMMING

FILLING

KALENG

SANITASI EXHAUST

EDI

SEAMER ROJAK

RETORT HADI W

commit to user

2. Ketenagakerjaan/Karyawan

PT. Maya Food Industries memiliki jumlah karyawan sebanyak

650 orang dimana sebagian besar berasal dari daerah Pekalongan itu

sendiri. Tenaga kerja atau karyawan yang terdapat di PT. Maya Food

Industries memiliki latar belakang pendidikan yang berbeda-beda mulai

dari tingkat pendidikan dasar sampai menengah umum dan beberapa

lulusan perguruan tinggi .

Adapun tenaga kerja yang terdapat di PT. Maya Food Industries

terdiri dari :

a. Karyawan kontrak merupakan karyawan yang bekerja hanya pada saat

perusahaan sedang berproduksi dan digaji setiap minggu.

b. Karyawan bulanan yang merupakan karyawan tetap dan digaji tiap

bulan.

c. Karyawan borongan merupakan karyawan yang bekerja pada saat

perusahaan berproduksi dan mendapat upah borongan dari sejumlah

bahan yang dikerjakan.

d. Karyawan musiman merupakan karyawan yang ditarik jika dibutuhkan

tenaga kerja tambahan pada saat perusahaan berproduksi dan mendapat

upah mingguan.

Untuk lebih jelasnya data pengelompokan jumlah karyawan yang

ada di PT. Maya Food Industries dapat dilihat pada Tabel 4.1.

Tabel 4.1Data karyawan PT. Maya Food Industries Bulan Febuari 2010

Jenis karyawan Bulanan kontrak Borongan Musiman Total

Laki-laki 39 38 8 39 124

Wanita 17 4 13 492 526

Total 56 42 21 531 650

Sumber : PT. Maya Food Industries 2010

Para karyawan bekerja selama tujuh jam dalam sehari, mulai dari

hari Senin sampai hari Sabtu, apabila jam kerja lebih dari waktu yang telah

ditentukan maka dihitung sebagai lembur. Waktu kerja dimulai pada pukul

08.00 WIB sampai dengan pukul 16.00 WIB. Waktu istirahat mulai pukul

commit to user

diperpanjang setengah jam mulai pukul 11.30 WIB sampai pukul 13.00

WIB.

Penerimaan tenaga kerja dilakukan bila terjadi perubahan tenaga

kerja dan pengembangan pabrik, misalnya ada karyawan yang

dimutasikan, tenaga kerja yang keluar atau menngundurkan diri.

Penerimaan tenaga kerja baru di PT. Maya Food Industries tidak

diumumkan secara terbuka kepada masyarakat. Setiap calon yang

memenuhi syarat untuk bisa bekerja di perusahaan wajib menandatangani

perjanjian kerja yang mengatur tentang hubungan antara pihak perusahaan

dan calon tenaga kerja.

3. Kesejahteraan

Manajemen perusahaan yang diterapkan sangat memperhatikan

kesejahteraan karyawannya untuk menunjang kelancaran kegiatan proses

produksi, sehingga mendapatkan hasil yang maksimal dan sebaik-baiknya.

Demi kelancaran dan kelangsungan perusahaan, maka perusahaan

menyediakan berbagai fasilitas bagi kesejahteraan karyawannya

diantaranya adalah :

a. Fasilitas ibadah

Berupa sebuah bangunan mushola yang dapat digunakan untuk

beribadah oleh para karyawan khususnya umat muslim, tanpa harus

menganggu kegiatan proses produksi.

b. Perumahan

Perusahaan menyediakan fasilitas tempat tinggal berupa perumahan di

Perumnas Slamaran Indah, khususnya untuk karyawan tetap dan dapat

membayar rumah tersebut secara kredit.

c. Kesehatan

Fasilitas kesehatan yang diberikan berupa pengikutsertaan karyawan

ke dalam program Asuransi Tenaga Kerja (ASTEK), dengan tujuan

jika karyawan yang sewaktu–waktu mengalami gangguan kesehatan

dapat langsung berobat pada klinik pengobatan yang telah ditunjuk