Sistem Reporting Kondisi Plant

Berbasiskan E-mail Menggunakan PLC

Modicon M340

Vicktorio Djohan dan E. Merry Sartika

Jurusan Teknik Elektro, Universitas Kristen Maranatha, Bandung Jl. Suria Sumantri 65, Bandung 40164, Indonesia

[email protected]; [email protected]

Abstrak: PLC dan HMI dapat digunakan untuk memonitor dan mengendalikan proses industri.

Akan tetapi, seringkali pencatatan laporan kinerja mesin masih dilakukan secara manual oleh operator. Pencatatan laporan secara manual ini mengakibatkan laporan yang dihasilkan seringkali kurang akurat. Kurang akuratnya laporan manual ini dapat disebabkan oleh lokasi produksi yang tidak kondusif seperti, suhu udara yang panas, tempat yang bising dan gangguan lainnya. Hal ini menjadi permasalahan bagi manajemen karena laporan harian yang akurat sangat dibutuhkan untuk menentukan target kinerja berikutnya. Pada penelitian ini disusun suatu sistem pelaporan berbasiskan e-mail menggunakan Simple Mail Transfer Protocol (SMTP) pada PLC dan HMI. PLC akan mengambil data dari plant dan membuat laporan sederhana yang dapat dikirimkan ke alamat e-mail tertentu tanpa harus melalui Personal

Computer. Laporan yang disusun berbeda untuk user yang berbeda. HMI dapat digunakan

untuk mengendalikan PLC dalam menentukan parameter–parameter pengiriman laporan. PLC yang digunakan dalam penelitian ini adalah M340, sedangkan HMI yang digunakan adalah Magelis XBTGT. Sistem berhasil dirancang dan diuji pada plant MPS Festo. Untuk membantu menyederhanakan program, dirancang pula Function Block Diagram baru dari Function Block

Diagram yang sudah ada. Hasil pengujian menunjukkan bahwa sistem reporting hanya bisa

mengirimkan e-mail ke satu user saja pada satu saat, tidak bisa mengirimkan e-mail ke lebih dari satu user secara bersamaan.

Kata kunci: Laporan berbasis e-mail, kondisi plant, PLC, HMI, monitoring

Abstract: PLC and HMI could be used in monitoring and control of industrial processes.

However, the reporting of plant performance often still be done manually by operators. Manual reporting process is often inaccurate. The inaccuracy may be caused by non-conducive work environment such as high ambient temperature, noisy work environment, and other type of inconveniences. This becomes a problem for management because an accurate daily report is needed to determine the next performance targets. This research designs an e-mail based reporting system using Simple Mail Transfer Protocol (SMTP) via Modicon M340 PLC. PLC will retrieve data from plant and generate a simple text report that could be emailed to certain users without having to use Personal Computer. The report is generated different for each user. HMI could be used to control the PLC in determination the parameters of the report.

The PLC used in this research is Modicon M340 and the HMI used is Magelis XBTGT. The system is designed and tested on MPS Festo. New Function Block Diagrams based on existing Function Block Diagrams are also designed in order to simplify the program. The test results showed that the reporting system can only send e-mail to one user at a certain time and cannot send e-mail to more than one user simultaneously.

Keywords: Reports based e-mail, plant conditions, PLC, HMI, monitoring

I. P

ENDAHULUANDalam dunia industri modern, mesin – mesin produksi kini dikendalikan oleh PLC. PLC (Programmable Logic Controller) adalah suatu komputer digital yang digunakan untuk otomatisasi proses elektromekanikal. Pada awalnya, PLC digunakan untuk menggantikan sistem relay, akan tetapi kini PLC telah memiliki bahasa pemrograman dan fitur – fitur tersendiri tergantung merk dan tipenya.

Kebutuhan akan kemudahan untuk memonitor kinerja mesin yang dikendalikan oleh PLC menjadi dasar berkembangnya HMI. HMI (Human Machine Interface) merupakan suatu alat berupa display touch screen, digunakan untuk menampilkan data – data dari suatu controller, yang dalam hal ini adalah PLC.

Salah satu fitur yang kini umum terdapat pada PLC dan HMI adalah port ethernet yang bisa digunakan untuk berkomunikasi dalam jaringan maupun dengan sistem lain, seperti misalnya komputer yang memiliki SCADA (Supervisory Control And Data Acquisition) atau

web browser. Di samping itu, beberapa PLC dan HMI sudah menawarkan kemampuan untuk

mengirim e-mail melalui SMTP.

SMTP (Simple Mail Transfer Protocol) adalah suatu standar internet untuk pengiriman surat elektronik melalui IP (Internet Protocol). SMTP bertujuan untuk mengantarkan e-mail secara efektif dan dapat diandalkan [1].

Meski PLC dan HMI dapat digunakan untuk memonitor dan mengendalikan proses industri, seringkali pencatatan laporan kinerja mesin masih dilakukan secara manual oleh

operator. Pencatatan laporan secara manual ini mengakibatkan laporan yang dihasilkan

seringkali kurang akurat. Kurang akuratnya laporan manual ini dapat disebabkan oleh lokasi produksi yang tidak kondusif seperti, suhu udara yang panas, tempat yang bising dan gangguan lainnya. Hal ini menjadi masalah bagi manajemen karena laporan harian yang akurat sangat dibutuhkan untuk menentukan target kinerja berikutnya. Maka pada penelitian ini dibuat sistem pelaporan berbasis e-mail menggunakan PLC.

II. P

ERANCANGANPerancangan sistem pelaporan berbasiskan e-mail menggunakan SMTP diterapkan pada

plant MPS drilling module. Plant ini mewakili suatu pengontrolan proses yang berfungsi

menyortir produk dan mengebor produk berbahan metal. Program pada plant MPS mengacu pada penelitian yang berjudul “HMI (Human Machine Interface) SCADA (Supervisory Control

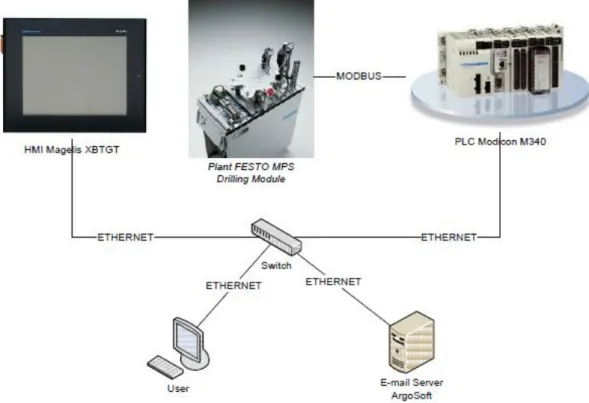

Gambar 1. Konfigurasi Sistem Pelaporan Berbasiskan E-Mail Menggunakan PLC dan HMI

Perancangan sistem pelaporan berbasiskan e-mail menggunakan SMTP meliputi konfigurasi komunikasi PLC dengan E-Mail server, konfigurasi komunikasi HMI dengan PLC, konfigurasi komunikasi E-mail Server dengan Komputer User, dan perancangan sistem pengambilan data dari plant oleh PLC.

II.1. Konfigurasi Komunikasi PLC Dengan E-Mail Server

Untuk dapat menghubungkan PLC dan E-mail Server, harus dilakukan konfigurasi jaringan pada sisi Server, konfigurasi perangkat lunak Argosoft Mail Server Free, dan konfigurasi PLC.

Pada server perlu dilakukan konfigurasi jaringan yang meliputi konfigurasi alamat IP (alamat IP server harus memiliki kelas yang sama dan berada pada segmen yang sama dengan HMI, PLC, dan Komputer User, pada penelitian ini, alamat IP server adalah 192.168.1.100 ) dan konfigurasi subnet mask (subnet mask dapat disesuaikan dengan kebutuhan jaringan, pada penelitian ini subnet mask menggunakan nilai default untuk kelas C yaitu 255.255.255.0)

Gambar 2. Konfigurasi Argosoft Mail Server Free

Perangkat lunak yang digunakan untuk mengatur konfigurasi dan memprogram PLC M340 adalah Unity Pro. PLC M340 yang digunakan meliputi AC Power Supply CPS2000 dan CPU BMX P34 2020. Konfigurasi yang perlu dilakukan untuk dapat menggunakan fitur SMTP pada PLC M340 adalah konfigurasi jaringan dan konfigurasi SMTP.[3]

Konfigurasi Jaringan yang perlu dilakukan pada PLC M340 adalah konfigurasi alamat IP (PLC harus memiliki alamat IP dengan kelas yang sama dan berada pada segmen yang sama dengan HMI, Server, dan User, yaitu 192.168.1.10 ) dan konfigurasi subnet mask (Subnet mask dapat disesuaikan dengan kebutuhan jaringan, pada penelitian ini subnet mask menggunakan nilai default untuk kelas C yaitu 255.255.255.0 )

Konfigurasi SMTP yang perlu dilakukan adalah konfigurasi mail server dan port komunikasi, serta konfigurasi mail header. Pada konfigurasi Mail Server dan port komunikasi, agar dapat terhubung dengan Argosoft Mail Server Free, konfigurasi SMTP dan port komunikasi yang digunakan oleh PLC harus sama dengan yang digunakan oleh server. Alamat SMTP adalah alamat E-Mail Server yaitu 192.168.0.100 dan port komunikasi yang digunakan adalah port 25. Sedangkan konfigurasi Mail Header bertujuan untuk memberi informasi mengenai alamat penerima pada PLC dan memungkinkan PLC untuk diidentifikasi oleh

Argosoft. PLC M340 dapat menyimpan hingga 3 Mail Header, namun pada penelitian ini hanya

digunakan 2 Header, yaitu “supervisor” dan “manager”. Sinkronisasi waktu antara server dan PLC perlu dilakukan untuk menjamin bahwa tidak ada perbedaan waktu antara jam internal PLC dan jam internal pada server sehingga tidak terjadi perbedaan waktu pada pengiriman e-mail. Sinkronisasi waktu antara server dan PLC dilakukan dengan menggunakan menu Real

II.2. Konfigurasi Komunikasi HMI dengan PLC

Untuk dapat menghubungkan antara HMI dengan PLC harus dilakukan konfigurasi pada HMI. Konfigurasi pada HMI dilakukan dengan menggunakan perangkat lunak Vijeo Designer. Konfigurasi yang harus dilakukan meliputi konfigurasi Modbus untuk HMI dan konfigurasi untuk PLC tujuan.[4]

Pada HMI dilakukan konfigurasi sebagai berikut: Name “Target 1”, Type “XBTGT2000

series”, Model “XBTGT2330/2930 (320x240)”, Download “Ethernet”, Target IP Address

“192.168.1.20”. Sedangkan pada perangkat lunak Vijeo Designer dilakukan konfigurasi untuk menentukan PLC tujuan. Konfigurasi yang dilakukan adalah Equipment Address, IP Address “192.168.1.10”, IP Protocol “TCP”.

II.3. Konfigurasi Komunikasi E-Mail Server dengan User

Untuk dapat menghubungkan antara User dengan E-Mail Server harus dilakukan konfigurasi jaringan pada sisi User. Konfigurasi jaringan pada User meliputi konfigurasi alamat IP dan konfigurasi subnet mask.

Pada konfigurasi Alamat IP, agar dapat berkomunikasi dengan server, alamat IP user harus memiliki kelas yang sama dan berada pada segmen yang sama dengan HMI, Server, dan PLC. Pada penelitian ini, masing–masing user menggunakan PC tersendiri dengan alamat IP

user “supervisor” adalah 192.168.1.30 dan alamat IP user “manager” adalah 192.168.1.40.

Sedangkan konfigurasi Subnet Mask dapat disesuaikan dengan kebutuhan jaringan. Dalam penelitian ini, subnet mask untuk user “supervisor” dan user “manager” menggunakan nilai

default untuk kelas C yaitu 255.255.255.0

II.4. Perancangan Sistem Pengambilan Data dari Plant oleh PLC

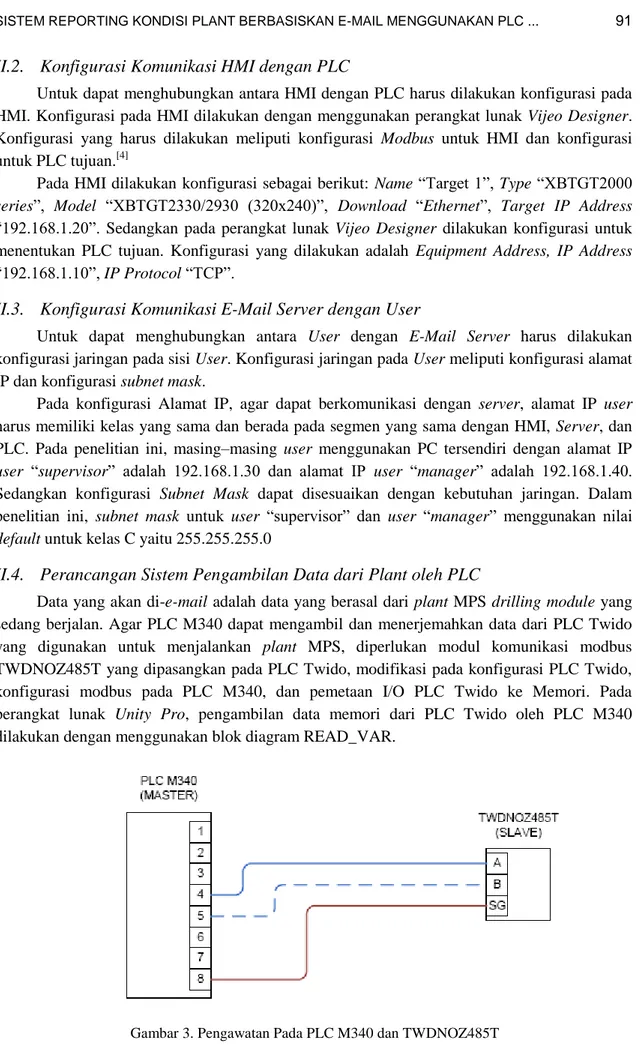

Data yang akan di-e-mail adalah data yang berasal dari plant MPS drilling module yang sedang berjalan. Agar PLC M340 dapat mengambil dan menerjemahkan data dari PLC Twido yang digunakan untuk menjalankan plant MPS, diperlukan modul komunikasi modbus TWDNOZ485T yang dipasangkan pada PLC Twido, modifikasi pada konfigurasi PLC Twido, konfigurasi modbus pada PLC M340, dan pemetaan I/O PLC Twido ke Memori. Pada perangkat lunak Unity Pro, pengambilan data memori dari PLC Twido oleh PLC M340 dilakukan dengan menggunakan blok diagram READ_VAR.

Modul TWDNOZ485T adalah modul ekspansi untuk PLC Twido dan berfungsi untuk menambahkan tambahan port serial RS 485. Port serial RS485T pada TWDNOZ485T memiliki 3 terminal: A, B, dan SG, yang akan dihubungkan ke port RJ-45 yang terdapat pada PLC M340. Pengawatan antara port RS485T pada TWDNOZ485T dan port RJ-45 dilakukan dengan menghubungkan pin A pada RS485T dan pin 4 pada RJ45, pin B pada RS485T dan pin 5 pada RJ45 dan pin SG pada RS485T dan pin 8 pada RJ45. Hasil pengawatan ini dapat dilihat pada Gambar 3.

Agar TWDNOZ485T dapat dikenal oleh PLC Twido, perlu dilakukan modifikasi pada konfigurasi PLC Twido, yaitu penambahan modul TWDNOZ485T dan konfigurasi link komunikasi. Konfigurasi link komunikasi yang dilakukan adalah penambahan elemen modbus dan penentuan master – slave. Langkah – langkah yang harus dilakukan adalah:

a. Penambahan Generic Modbus Element

Pada konfigurasi PLC Twido ditambahkan generic modbus element. Generic Modbus Element ini kemudian akan dikonfigurasi sehingga dikenal oleh PLC Twido sebagai PLC M340.

b. Konfigurasi Generic Modbus Element

Agar PLC Twido dapat mengenali generic modbus element sebagai PLC M340 yang berfungsi sebagai master, generic modbus element perlu dikonfigurasi. Konfigurasi yang dilakukan adalah pemberian nama element dengan “M340” dan setting tipe protokol yang digunakan adalah “Modbus” dengan alamat protokol “Master”.

c. Konfigurasi Link Komunikasi Untuk Generic Modbus Element.

Generic modbus element yang sudah dikonfigurasi dihubungkan ke node @1 pada

TWDNOZ485T. Link komunikasi yang terbentuk diberi nama “my network 2” lalu men-setting

Baud Rate “19200”, Data Bits “8” (RTU), Parity “none”,dan Stop Bit “1”. Parameter –

parameter ini akan disamakan dengan parameter pada PLC M340.

Agar PLC Twido yang terdapat pada plant MPS Festo dapat dikenali oleh PLC M340 melalui modbus, perlu dilakukan konfigurasi modbus pada PLC M340. Nilai – nilai parameter yang dikonfigurasi harus sama dengan konfigurasi pada PLC Twido. Konfigurasi yang dilakukan adalah Type “Master”, Physical Line “RS485”, Tranmission speed “19200 bits/s”,

Data “RTU (8 bits)”, Stop “1 bit”, Parity “None”. Selain itu agar PLC M340 dapat membaca

I/O milik PLC Twido secara langsung, diperlukan modifikasi program PLC Twido yang bertujuan untuk memetakan output dan nilai – nilai counter pada PLC Twido ke Memori PLC Twido sehingga dapat dibaca oleh PLC M340.

II.5. Perancangan Sistem Pelaporan.

Sistem Pelaporan yang dibuat dibatasi oleh kemampuan PLC M340 dalam mengirim

e-mail yaitu e-e-mail berbasiskan teks dengan panjang maksimum 1024 karakter, termasuk header.

Isi e-mail yang dikirimkan berbeda untuk setiap user. Untuk user “Supervisor” e-mail akan berisi seluruh kondisi output plant pada saat e-mail dikirimkan, sedangkan untuk user “Manager” e-mail akan berisi jumlah material yang sudah disortir dan total material. Sistem Pelaporan dirancang dengan tiga mode kerja yaitu:

a. Sistem Pelaporan Manual

Pada sistem pelaporan manual, laporan akan dikirimkan menggunakan e-mail setelah operator menekan tombol pada HMI. Cara kerjanya adalah sebagai berikut: Pertama – tama, Operator menekan tombol “Send E-Mail” pada HMI. Kemudian akan muncul layar pop-up yang berisi daftar penerima e-mail. Operator memilih penerima e-mail dengan menekan salah satu tombol yang berada di samping nama penerima mail dan PLC akan langsung mengirimkan

e-mail dengan isi e-e-mail sesuai dengan isi e-e-mail yang telah diprogram untuk penerima yang

dipilih. Gambar 4a menunjukkan diagram alir sistem pelaporan manual.

(a) (b) (c) Gambar 4. Diagram Alir Sistem Pelaporan (a) Manual, (b) Otomatis, (c) Alarm

b. Sistem Pelaporan Otomatis

adalah sebagai berikut: Pertama – tama, Operator memasukkan waktu pengiriman e-mail lalu memilih penerima e-mail dengan menekan salah satu tombol yang berada di samping nama penerima e-mail dan PLC akan langsung mengirimkan e-mail dengan isi e-mail sesuai dengan isi e-mail yang telah diprogram untuk penerima yang dipilih sesuai dengan waktu yang ditentukan. Gambar 4b menunjukkan diagram alir sistem pelaporan otomatis.

c. Sistem Pelaporan Alarm

Pada sistem pelaporan alarm, laporan akan dikirimkan langsung ke kedua user bila terjadi kondisi alarm tanpa campur tangan operator. Gambar 4c menunjukkan diagram alir sistem pelaporan alarm.

II.6. Perancangan Function Block Diagram

Dalam penelitian ini, diperlukan Function Block Diagram (FBD) pendukung yang berfungsi untuk menyederhanakan program sehingga mempermudah perancangan sistem. Perangkat lunak Unity Pro telah memiliki fitur untuk membentuk FBD baru menggunakan FBD yang sudah disediakan. FBD yang dirancang meliputi IN_TO_VAR, INT_TO_STR_8IO, MAIL_SUBJECT, dan MAIL_BODY. [4]

FBD INT_TO_STR_8IO terdiri atas delapan buah FBD INT_TO_STRING. FBD ini dibuat untuk mempermudah konversi data dari tipe Integer menjadi tipe string. FBD MAIL_SUBJECT berfungsi untuk menggabungkan judul e-mail yang diinginkan programmer dengan tanggal dan waktu pengiriman e-mail ke dalam field Subject pada e-mail. FBD MAIL_SUBJECT terdiri atas FBD RRTC_DT yang berfungsi untuk menyimpan data dari real

time clock ke dalam memori, DT_TO_STRING yang berfungsi mengubah variabel dari tipe Date and Time ke String, CONCAT_STR yang berfungsi menggabungkan dua variabel bertipe String.

Tanggal dan waktu pengiriman e–mail akan ditambahkan secara otomatis melalui fungsi

real time clock pada PLC M340. Format untuk tanggal pengiriman e-mail adalah yyyy-mm-dd

(tahun – bulan – tanggal), sedangkan format untuk waktu pengiriman e-mail adalah hh:mm:ss (jam:menit:detik).

FBD MAIL_BODY berfungsi untuk memasukkan isi e-mail ke dalam variabel sebelum dikirimkan. Hal ini dilakukan untuk melewati batas panjang isi e-mail maksimum 126 karakter yang ditetapkan oleh FBD SEND_EMAIL. FBD MAIL_BODY terdiri atas delapan FBD IN_TO_VAR dan tujuh FBD CONCAT_STR.

III. D

ATAP

ENGAMATAN DANA

NALISISPengujian yang dilakukan meliputi pengujian koneksi, pengujian Argosoft Mail Server

Free, pengujian pengiriman e-mail menggunakan PLC, pengujian pengiriman e-mail

menggunakan HMI, analisis data pengujian, penambahan timer untuk pengiriman ke dua user secara bersamaan dan mode alarm.

III.1. Hasil Pengujian Koneksi

Pengujian yang dilakukan meliputi pengujian koneksi server dan PLC, pengujian koneksi

user dan server, pengujian koneksi PLC M340 dan PLC Twido, dan pengujian koneksi PLC

Pengujian koneksi server dan PLC dilakukan dengan mengirimkan perintah ping dari

server ke PLC. Bila server telah terhubung dengan PLC, maka PLC akan membalas perintah ping yang dikirim oleh server.

Pengujian koneksi komputer user dan server dilakukan dengan mengirimkan perintah

ping dari komputer user ke server. Bila komputer user telah terhubung dengan server, maka server akan membalas perintah ping yang dikirim oleh komputer user.

Pengujian koneksi PLC M340 dan PLC Twido dilakukan dengan menjalankan plant dan melihat nilai – nilai memori yang telah dipetakan ke PLC M340 berubah sesuai dengan kondisi

plant. Hasil pengujian koneksi PLC M340 dan PLC Twido dapat dilihat pada Tabel 1.

TABEL 1.HASIL PENGUJIAN KONEKSI PLCTWIDO DAN PLCM340

TABEL 2.HASIL PENGUJIAN KONEKSI HMI DAN PLCM340

III.2. Hasil Pengujian Argosoft Mail Server Free

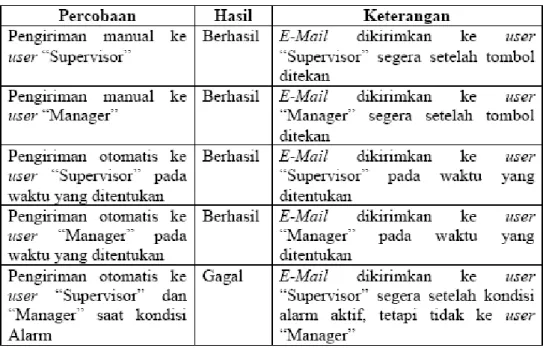

Pengujian ini bertujuan untuk menguji kinerja perangkat lunak Argosoft Mail Server Free. Pengujian yang dilakukan meliputi pengujian antarmuka web, pembuatan user, pengujian login, pengujian inbox.

Pengujian antarmuka web dilakukan dengan mencoba membuka tampilan halaman utama antarmuka web. User memasukkan alamat IP milik server ke dalam address bar pada web

browser yang terpasang pada komputer user. Gambar 5. menunjukkan tampilan halaman utama

antarmuka web dari Argosoft Mail Server Free.

Pengujian pembuatan user dilakukan dengan memilih pilihan “Add New User” pada halaman awal antarmuka web dari Argosoft Mail Server Free. User dapat ditambahkan dengan memasukkan User Name dan Password lalu memasukkan Password pada bagian “Confirm

Password” kemudian memilih “Add”.

Pengujian Login dilakukan dengan mengisi nama dan password setelah memilih tombol

“Login” pada halaman utama antarmuka web Argosoft Mail Server Free. Jika informasi Login

Gambar 5. Tampilan Antarmuka Web dari Argosoft Mail Server Free

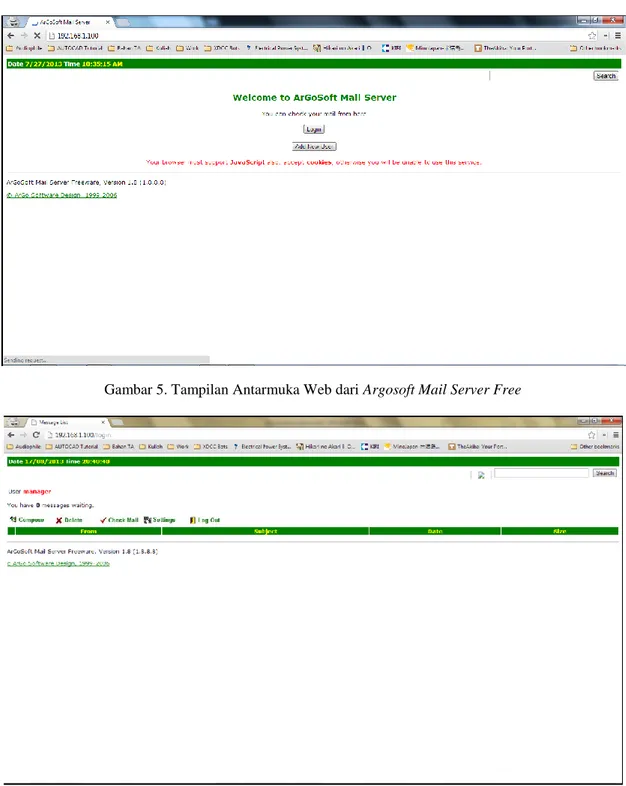

Gambar 6. Contoh Tampilan Kotak Masuk

III.3. Pengujian Pengiriman E-Mail menggunakan “PLC” dan “PLC melalui HMI”

Pengujian pengiriman e-mail menggunakan “PLC” bertujuan untuk mengetahui kemampuan PLC mengirimkan e-mail ke server. Pengujian dilakukan dengan mengirimkan dua puluh e-mail untuk masing–masing user. Lama waktu pengiriman diukur dengan menggunakanstopwatch.

puluh e-mail untuk masing–masing user (pada penelitian ini diuji pada 2 user yaitu

user ”Supervisor” dan user “ Manager”).

Pengujian pengiriman email dilakukan melalui 3 cara yaitu manual, otomatis, dan alarm. Secara manual, e-mail dikirimkan dengan menggunakan push button yang terdapat pada modul PLC M340. Stopwatch dimulai bersamaan dengan saat penekanan push button / saat tombol kirim pada HMI ditekan, dan stopwatch dihentikan saat log yang dihasilkan oleh Argosoft Mail

Server Free menyatakan bahwa mail telah sampai kotak masuk milik user. Secara otomatis, e-mail dikirimkan secara otomatis ke penerima yang ditentukan oleh operator pada waktu yang

ditentukan oleh operator. Sedangkan cara ke 3 adalah pengujian e-mail yang dikirimkan pada kedua user saat terjadi kondisi alarm. Lama waktu pengiriman diukur dengan menggunakan

stopwatch.

TABEL 3.PERBANDINGAN WAKTU PENGIRIMAN E-MAIL ANTARA PLC DAN PLC YANG DILENGKAPI DENGAN HMI UNTUK

SISTEM PELAPORAN MANUAL

TABEL 4.PERBANDINGAN WAKTU PENGIRIMAN E-MAIL ANTARA PLC DAN PLC YANG DILENGKAPI DENGAN HMI UNTUK SISTEM PELAPORAN OTOMATIS

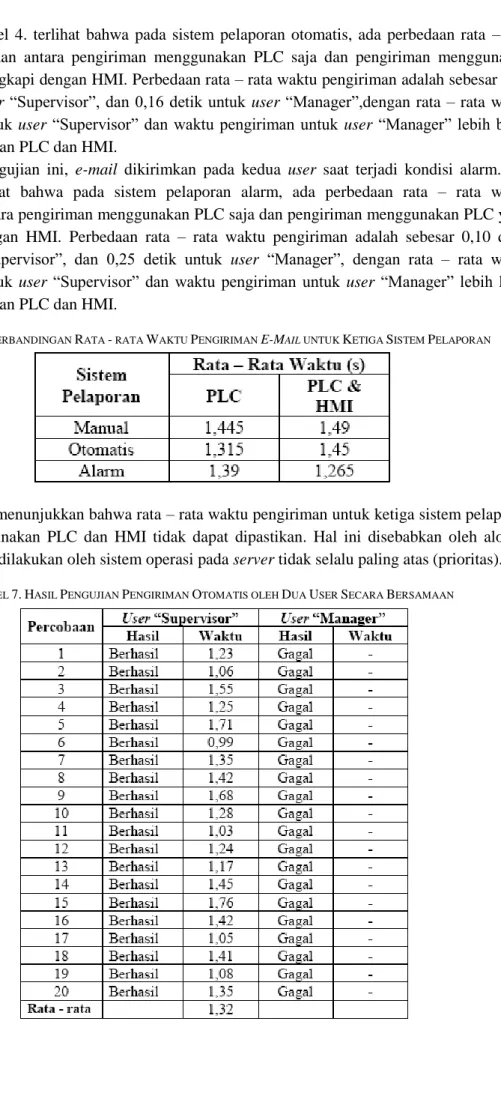

Dari Tabel 4. terlihat bahwa pada sistem pelaporan otomatis, ada perbedaan rata – rata waktu pengiriman antara pengiriman menggunakan PLC saja dan pengiriman menggunakan PLC yang dilengkapi dengan HMI. Perbedaan rata – rata waktu pengiriman adalah sebesar 0,23 detik untuk user “Supervisor”, dan 0,16 detik untuk user “Manager”,dengan rata – rata waktu pengiriman untuk user “Supervisor” dan waktu pengiriman untuk user “Manager” lebih besar bila menggunakan PLC dan HMI.

Pada pengujian ini, e-mail dikirimkan pada kedua user saat terjadi kondisi alarm.Dari Tabel 5. terlihat bahwa pada sistem pelaporan alarm, ada perbedaan rata – rata waktu pengiriman antara pengiriman menggunakan PLC saja dan pengiriman menggunakan PLC yang dilengkapi dengan HMI. Perbedaan rata – rata waktu pengiriman adalah sebesar 0,10 detik untuk user “Supervisor”, dan 0,25 detik untuk user “Manager”, dengan rata – rata waktu pengiriman untuk user “Supervisor” dan waktu pengiriman untuk user “Manager” lebih kecil bila menggunakan PLC dan HMI.

TABEL 6.PERBANDINGAN RATA - RATA WAKTU PENGIRIMAN E-MAIL UNTUK KETIGA SISTEM PELAPORAN

Tabel 6. menunjukkan bahwa rata – rata waktu pengiriman untuk ketiga sistem pelaporan dengan menggunakan PLC dan HMI tidak dapat dipastikan. Hal ini disebabkan oleh alokasi

resources yang dilakukan oleh sistem operasi pada server tidak selalu paling atas (prioritas).

Tabel 7. menunjukkan hasil pengujian untuk pengiriman oleh dua user secara bersamaan. Dari Tabel 7. terlihat bahwa e-mail diterima oleh server dan masuk ke dalam kotak masuk user “Supervisor” dalam jangka waktu rata – rata 1,32 detik, dan e-mail yang dikirimkan ke user “Manager” tidak diterima oleh server.

Tidak diterimanya e-mail yang dikirimkan ke user “Manager” oleh server disebabkan oleh kemampuan perangkat lunak Argosoft Mail Server Free yang hanya mampu menangani satu e-mail pada satu waktu tertentu (Argosoft Mail Server Free FAQ:1992). Oleh karena itu, dilakukan modifikasi pada program pengiriman e-mail dengan menambahkan jeda waktu antara satu e-mail dengan e-mail lainnya untuk pengiriman dua e-mail berurutan. Dari beberapa percobaan, didapat jeda waktu yang memungkinkan dua e-mail dikirim secara berurutan ialah 0,6 detik sehingga e-mail dapat diterima oleh server.

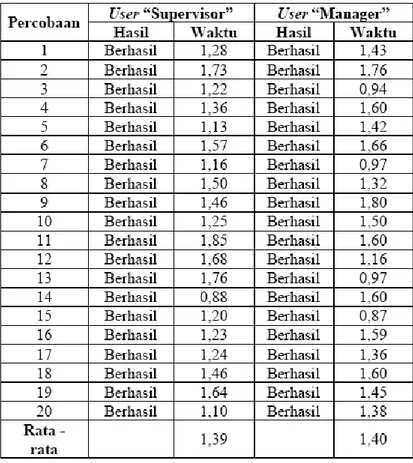

TABEL 8.HASIL PENGUJIAN PENGIRIMAN KE DUA USER SECARA BERSAMAAN DENGAN JEDA WAKTU 0,6DETIK

Tabel 8. menunjukkan hasil pengujian untuk pengiriman ke dua user secara bersamaan setelah ditambahkan jeda waktu sebesar 0,6 detik. Dari Tabel 6. terlihat bahwa e-mail diterima oleh server dan masuk ke dalam kotak masuk user “Supervisor” dalam jangka waktu rata – rata 1,39 detik, dan e-mail yang dikirimkan ke user “Manager” diterima oleh server dan masuk ke dalam kotak masuk user “Manager” dalam jangka waktu rata – rata 1,40 detik.

IV. K

ESIMPULANDengan memperhatikan data pengamatan dan analisis, dapat disimpulkan bahwa:

Mail Transfer Protocol (SMTP) melalui PLC Modicon M340 telah berhasil dirancang.

2. Program yang direalisasikan dapat disederhanakan dengan membuat function block diagram baru dalam perangkat lunak Unity Pro. Function Block Diagram baru yang dibuat meliputi: IN_TO_VAR, IN_TO_STR_8IO, MAIL_SUBJECT, dan MAIL_BODY.

3. Dalam realisasi, sistem reporting hanya bisa mengirimkan e-mail ke satu user pada waktu tertentu saja dan tidak bisa mengirimkan e-mail ke lebih dari satu user secara bersamaan. Hal ini disebabkan oleh keterbatasan e-mail server Argosoft Mail Server Free.

4. Hasil pengujian menunjukkan bahwa diperlukan jeda waktu sebesar 0,6 detik antara satu

e-mail dengan e-e-mail lainnya agar e-e-mail dapat diterima oleh server.

5. Rata–rata waktu pengiriman e-mail untuk ketiga mode pengiriman dengan menggunakan PLC dan HMI kurang konsisten karena alokasi resources yang dilakukan oleh sistem operasi pada server

D

AFTARR

EFERENSI [1] J.B. Postel, “Simple Mail Transfer Protocol”, IETF. RFC821, 1982[2] S. Yoewono, “HMI (Human Machine Interface) SCADA (Supervisory Control and Data Acquisition) Berbasis Web Menggunakan Wonderware”, Tugas Akhir, Jurusan Teknik Elektro, Universitas Kristen Maranatha, Bandung, 2009

[3] R. Braden, “Requirements for Internet Hosts–Communication Layers”, IETF. RFC 1122, 1989. [4] K.T. Erickson, “Programmable Logic Controllers: An Emphasis on Design and Application”,