4.1. Gambaran Umum Perusahaan

4.1.1 Sejarah dan Perkembangan

PT SMS didirikan pada bulan Juli tahun 2007 bertempat di Jl

Raya Jakarta - Bogor Km. 41,2. Kawasan 3M Kampung Pendurenan RT

04 RW 14 Kelurahan Pabuaran Kecamatan Cibinong Bogor, Jawa

Barat. Perusahaan ini adalah perusahaan yang bergerak di industri

produk olahan pangan dengan produksi minuman beraroma. Sampai

saat ini PT SMS hanya berfokus pada produksi minuman teh dalam

kemasan cup dengan merek Mountea, yang merupakan produk makloon

dari PT Dharana Inti Boga.

4.1.2 Visi dan Misi

PT SMS memiliki visi Menghasilkan Produk Dengan Kapasitas

Optimal yang Didukung Oleh Kualitas Prima. Visi tersebut kemudian

dijabarkan menjadi misi perusahaan berikut :

a. Mengoptimalkan pelaksanaan pengendalian mutu hasil produksi.

b. Melaksanakan proses produksi sesuai dengan standar dan ketentuan

yang telah ditetapkan.

c. Melaksanakan program preventif maintenance terhadap peralatan

dan mesin pendukung produksi secara konsisten.

d. Melakukan pembinaan dan peningkatan kemampuan teknis terhadap

sumber daya manusia yang tersedia.

4.1.3 Struktur Organisasi Perusahaan

PT SMS dipimpin oleh seorang Plant Manager yang membawahi

beberapa Departemen, yaitu Departemen Engineering dan Umum,

Produksi, serta Quality Assurance and Quality Control (QA and QC).

Dalam menjalankan tugas sehari-harinya plant manager dibantu oleh

seorang Assisant Plant Manager. PT SMS saat ini memiliki 52 orang

karyawan. Hari kerja di PT SMS dilakukan selama 5 (lima) hari kerja

dalam seminggu (Senin-Jumat) dengan waktu kerja berikut:

a. Hari Senin – Kamis : Pukul 07.00-16.30 (istirahat 30 menit)

b. Hari Jumat

: Pukul 07.00-17.00 (istirahat 60 menit)

Struktur organisasi di PT SMS dapat dilihat pada Lampiran 1.

4.2. Aspek Produksi

4.2.1 Bahan Baku

Bahan baku dan bahan kemas yang diterima oleh PT SMS semua

dibeli oleh pihak purchasing perusahaan pemberi jasa, dalam hal ini PT

Dharana Inti Boga kepada supplier (pemasok) sesuai dengan pehitungan

yang dilakukan oleh pihak PPIC (Production Planning and Inventory

Control). Secara umum bahan baku yang digunakan untuk

memproduksi minuman teh dalam kemasan Mountea di PT SMS, yaitu

air, gula, pengatur keasaman asam sitrat, ekstrak teh, pemanis buatan

natrium siklamat, perisa dan pengawet natrium bonzoat. Sedangkan

bahan kemas yang digunakan yaitu cup plastik, lid, karton, sedotan dan

lakban.

Air digunakan sebagai bahan baku utama karena sekitar 98%

bahan baku yang digunakan adalah air. Gula yang digunakan dalam

pembuatan Mountea adalah gula pasir atau sukrosa. Fungsi gula adalah

untuk memberikan rasa manis. Asam sitrat berfungsi sebagai pengatur

keasaman dan juga memiliki efek pengawet karena dapat menurunkan

pH produk. Teh yang digunakan dalam pembuatan Mountea sudah

dalam bentuk ekstrak. Teh sendiri memiliki kandungan polifenol berupa

katekin dan flavanol. Senyawa ini berfungsi sebagai antioksidan untuk

menangkap radikal bebas dalam tubuh juga ampuh mencegah

berkembangnya sel kanker dalam tubuh (www.indosiar.com, 2009).

Pemanis buatan digunakan untuk membantu meningkatkan rasa manis.

Penggunaan pemanis buatan dosisnya diatur sesuai keputusan Badan

Pengawas Obat dan Makanan Republik Indonesia (BPOM RI) No. HK

00.05.5.1.4547. Tentang Persyaratan Penggunaan Bahan Tambahan

Pangan (BTP) Pemanis Buatan Dalam Produk Pangan.

4.2.2 Proses Pengolahan

Pelaksanaan proses produksi dimulai dari penerimaan order dari

perusahaan pemberi jasa yang tertuang dalam PO (Purchase Order)

bulanan yang kemudian dibagi kedalam rencana produksi mingguan.

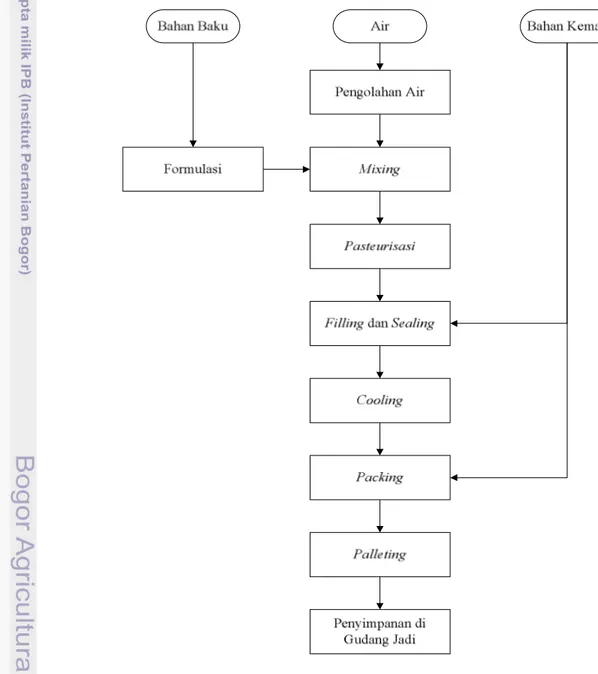

Secara umum proses pembuatan Mountea terdiri dari tahapan

pengolahan air (water treatment), persiapan bahan baku, pencampuran

(mixing), pasteurisasi, filling and sealing, cooling dan packing. Flow

proses pembuatan Mountea dapat dilihat pada Gambar 3.

1. Proses Pengolahan Air

Bahan yang paling mendasar dalam proses pembuatan Mountea

adalah air. Air yang digunakan dalam pembuatan Mountea adalah

air yang memenuhi syarat, yang telah ditetapkan oleh PT Dharana

Inti Boga. Air sebelumnya akan mengalami proses pengolahan

(water treatment) agar air yang akan digunakan sesuai dengan

standar yang telah ditetapkan. Proses water treatment secara umum

dimulai dari penerimaan air, penampungan air kedalam tangki

penampung, pemberian khlorin dan carbon filter.

2. Proses Persiapan Bahan Baku

Bahan-bahan yang diperlukan dalam pembuatan Mountea perlu

dilakukan

standarisasi

atau

perhitungan

formula

supaya

menghasilkan produk dengan komposisi yang diinginkan. Bahan

baku yang tidak sesuai akan menghasilkan produk yang tidak sesuai

pula. Persiapan bahan baku disesuaikan dengan jenis produk dan

formula yang akan diproduksi. Tahap persiapan bahan baku atau

formulasi adalah serangkaian proses penimbangan bahan baku

untuk mencapai komposisi bahan yang sesuai dengan formulasi

produk. Semua bahan yang digunakan dalam pembuatan Mountea

harus melalui pemeriksaan mutu dan memenuhi standar yang telah

ditetapkan.

3. Proses Mixing

Proses mixing adalah suatu proses pencampuran bahan baku yang

sudah ditimbang sesuai dengan formula produk, kedalam larutan air

agar menjadi sebuah sistem yang homogen. Tujuan dari proses

mixing adalah untuk mendapatkan sistem campuran yang homogen.

Larutan produk yang sudah jadi, sebelum dialirkan ke mesin

pasteurizer akan melewati filter yang berfungsi untuk menyaring

kotoran yang mungkin ada pada larutan produk.

4. Proses Pasteurisasi

Larutan produk yang telah tercampur secara homogen kemudian di

alirkan menuju tahapan proses pasteurisasi. Pasteurisasi adalah

proses

pemanasan

produk

untuk

membunuh

dan

atau

menginaktifkan mikroorganisme berbahaya seperti bakteri, virus,

protozoa, moulds dan yeast. Pasteurisasi bertujuan untuk membunuh

mikroba patogen. Tahap pasteurisasi pada pembuatan Mountea di

PT SMS dilakukan dengan cara memanaskan produk pada suhu

dalam jangka waktu tertentu. Proses pasteurisasi terjadi pada unit

pasteurisasi yang terdiri dari THE (Tubular Heat Exchanger) dan

storage tank. Setelah melewati rangkaian THE produk akan menuju

ke storage tank. Storage tank berfungsi sebagai tangki penampung

dan pengkondisian suhu akhir sebelum produk dialirkan ke mesin

filler.

5. Proses Filling and Sealing

Proses filling and sealing adalah proses pemasukan produk kedalam

kemasan primer (cup) yang diikuti dengan poroses penutupan

dengan menggunakan lid. Proses filling and sealing dilakukan

dengan menggunakan mesin filler cup. Proses filling dilakukan

dengan suhu produk sekitar 80 ˚C dengan volume per cup sebanyak

190 ml. PT SMS memiliki dua mesin filler dengan kapasitas

masing-masing mesin mampu melakukan proses filling and sealing

sebanyak 280 cup per menitnya. Setelah produk keluar dari mesin

filling selanjutnya dilakukan pemberian kode produksi dan kode

expired pada kemasan produk secara otomatis dengan menggunakan

mesin inkjet print.

6. Proses Cooling dan Packing

Proses cooling adalah proses penurunan suhu produk jadi yang

sudah dikemas dengan menggunakan air dingin. Proses tersebut

dilakukan dengan cara mencelupkan produk jadi yang sudah

dikemas kedalam bak yang berisi air dingin. Tujuannya adalah

untuk mencegah terjadinya degradasi komponen seperti nutrisi dan

perisa dalam produk.

Proses packing adalah proses pengemasan produk kedalam kemasan

sekunder (karton). Pada proses packing dilakukan juga pemasukan

sedotan kedalam karton. Karton yang telah diberi produk dan

sedotan selanjutnya di isolasi dengan menggunakan lakban

menggunakan mesin sealing box.

7. Proses Palleting dan Penyimpanan

Proses palleting adalah proses penyusunan produk jadi yang sudah

dikemas kedalam kemasan karton di atas palet. Hal tersebut

dilakukan agar memudahkan saat proses penyimpanan dan

pengangkutan. Setelah produk disusun di atas palet selanjutnya

produk dibawa menuju gudang jadi untuk mengalami proses

karantina sebelum dijual.

4.2.3 Mesin dan Peralatan Produksi

Proses produksi minuman teh dalam kemasan cup Mountea

membutuhkan mesin dan peralatan yang sesuai untuk setiap langkah

proses. Mesin dan peralatan yang digunakan dalam proses pembuatan

Mountea di PT SMS adalah tangki penampung air, boiler, compressor

machine, mixing tank, storage tank, pasteurizer (THE), filling machine,

inkjet print machine, cooling conveyor, sealing box machine, hand

pallet, forklift car. Berikut ini penjelasan fungsi kerja masing-masing

mesin dan peralatan tersebut.

1. Tangki Penampung Air

Proses pembuatan Mountea di PT SMS dimulai dari tahap

penerimaan dan pengolahan air. Air yang digunakan diperoleh dari

air curah yang dibeli dari supplier. Sebelum digunakan air di olah

melalui tahapan water teratment sebelum ditampung menggunakan

tangki penampung air. PT SMS memiliki 2 buah tangki air dengan

kapasitas masing-masing 10.000 l.

2. Boiler

Boiler digunakan sebagai pasokan uap atau steam. Uap digunakan

untuk memanaskan air baku dan sebagai media pemanas pada

proses pasteurisasi.

3. Mesin Compressor Udara

Mesin compressor udara digunakan sebagai pasokan angin untuk

mesin filling dan juga peralatan lainnya yang membutuhkan

pasokan angin.

4. Mixing Tank

Mixing tank adalah tangki yang digunakan untuk mencampur bahan

baku untuk pembuatan Mountea. Tangki tersebut dilengkapi dengan

agitator, thermometer dan pompa transfer. Agitator berfungsi

sebagai pengaduk horizontal untuk mencampur bahan-bahan

formula. Sedangkan pompa digunakan untuk mentransfer produk

menuju mesin pasteurisasi. PT SMS memiliki 2 buah preparation

tank dengan kapasitas masing-masing 2.000 l dan 2 buah final tank

dengan kapasitas masing-masing 6.000 l.

5. Pasteurizer

Pasteurizer atau mesin pasteurisasi digunakan untuk memanaskan

larutan produk dengan tujuan membunuh mikroba patogen. Mesin

pasteurizer yang digunakan oleh PT SMS adalah mesin THE.

6. Storage Tank

Storage tank atau tangki penampung digunakan untuk menampung

produk setelah melewati proses pasteurisasi sebelum menuju proses

filling. Pada tangki storage dilengkapi dengan double jacket yang

mampu memanaskan produk.

7. Filling Cup Machine

Filling cup machine adalah mesin yang digunakan untuk melakukan

proses pengisian produk kedalam kemasan cup (filling) sekaligus

melakukan proses penutupan produk (sealing). PT SMS saat ini

memiliki 2 (dua) mesin filling cup 16 line (Lampiran 2) dengan

kapasitas per mesin mampu melakukan proses filling and sealing

sebanyak 280 pcs cup per menit.

8. Inkjet Print Machine

Mesin ini berguna untuk memberi kode produksi dan expired pada

produk. PT SMS memiliki dua mesin inkjet print. Pemberian kode

berlangsung secara otomatis dengan menggunakan conveyor

berjalan.

9. Cooling Conveyor

Cooling conveyor digunakan untuk proses pendinginan produk,

berbentuk sebuah bak yang diberi air pendingin dengan conveyor

berjalan.

10. Sealing Box Machine

Sealing box adalah mesin yang digunakan untuk proses perekatan

kemasan karton yang telah diisi produk dengan menggunkan isolasi.

4.3. Sistem Pengendalian Mutu

Pengendalian mutu memiliki peranan penting dalam suatu rangkaian

proses produksi, dimana mutu suatu produk sangat ditentukan oleh bahan baku

yang akan diolah menjadi produk jadi. PT SMS memiliki departemen khusus,

yaitu departemen Quality Control (QC) yang bertugas mengendalikan mutu

produk Tugas utama departemen QC adalah melakukan pengendalian mutu

bahan baku, pengendalian mutu proses produksi dan pengendalian mutu

produk akhir.

4.3.1 Pengendalian Mutu Bahan Baku

Bahan baku merupakan salah satu faktor yang sangat menentukan

dalam menghasilkan sebuah produk. Proses penerimaan bahan baku

pertama kali ditangani oleh bagian QC incoming. Bagian ini bertugas

memeriksa bahan baku dan bahan kemas yang datang dari pemasok.

Setiap bahan baku yang datang harus disertai dengan surat jalan sebagai

bukti pengiriman barang sekaligus untuk mencocokan kesesuaian

jumlah dan waktu pemesanan yang tercatat di bagian PPIC.

Pemeriksaan bahan baku dilakukan dengan menggunakan metoda

sampling dan diperiksa sesuai dengan jenis masing-masing bahan untuk

dibandingkan dengan persyaratan mutu bahan tersebut. Sedangkan

untuk bahan baku yang tidak bisa diuji karena keterbatasan alat akan

melihat kepada CoA (Certificate of Analysis) yang diberikan oleh pihak

pemasok.

Bahan baku dan bahan kemas yang sudah diperiksa dan

dinyatakan dapat diterima akan diturunkan dari kendaraan pengangkut

dan disimpan didalam gudang bahan baku atau bahan kemas. Semua

barang yang diterima disimpan di atas palet, kemudian diberi status

release atau passed QC, sedangkan untuk barang yang tidak sesuai

maka QC akan memberikan label status tunda atau langsung menolak

barang tersebut dan dikembalikan kepada supplier. Proses penyimpanan

dan pengeluaran bahan baku dan bahan kemas menggunakan sistem

FIFO (First In First Out), yaitu setiap bahan baku dan bahan kemas

yang masuk atau datang terlebih dahulu akan dikeluarkan terlebih

daahulu.

4.3.2 Pengendalian Mutu Proses

Pengendalian mutu proses produksi dilakukan pada setiap

tahapan proses. Kegiatan pengendalian mutu ini dimulai dari proses

pengolahan air hingga proses penyimpanan produk akhir di gudang.

Pengendalian mutu ini bertujuan untuk mencegah terjadinya

penyimpangan selama proses produksi berlangsung. Pengujian yang

dilakukan meliputi pengujian fisika, kimia dan mikrobiologi. Hasil

pengujian fisika dan kimia dapat diketahui pada saat itu juga sedangkan

hasil analisis mikrobiologi harus menunggu waktu inkubasi terlebih

dahulu. Inkubasi dilakukan selama 1-2 hari untuk bakteri angka

lempeng total (TPC), E. coli dan coliform. Sedangkan 3 hari untuk

kapang dan khamir. Hal-hal yang harus dikendalian dalam proses

produksi dapat dilihat pada Lampiran 3.

4.3.3 Pengendalian Mutu Produk Akhir

Pemeriksaan mutu produk akhir meliputi pemeriksaan fisik,

kimia dan mikrobiologi. Sample produk hasil produksi diambil tiap

batch-nya untuk dilakukan pengujian fisika dan kimia yang meliputi

pemeriksaan organoleptik, pH dan kadar brix serta uji mikrobiologi

yaitu uji TPC, E. coli, coliform serta kapang dan khamir. Uji E. coli

dilakukan apabila hasil uji coliform dinyatakan positif. Penanganan

produk akhir meliputi inkubasi dan sample retain. Sample retain adalah

kegiatan pengambilan dan penyimpanan produk untuk memonitor

perubahan kualitas produk tersebut selama di pasar melalui pengamatan

dan analisa kondisi sample, tujuannya adalah sebagai sarana monitoring

kualitas produk di pasar serta sebagai referensi bila terjadi

penyimpangan atau komplain produk. Pengecekan kondisi retain sample

dilakukan setiap 3 bulan sampai waktu kadaluarsa produk berakhir.

Produk jadi atau finish goods kemudian disimpan digudang jadi

dan diberikan status oleh QC. Status release diberikan kepada produk

yang sesuai standar dan telah siap untuk dipasarkan. Status hold

diberikan untuk produk yang belum siap dipasarkan dan masih harus

menunggu analisa. Satus reject diberikan kepada produk yang

mengalami penyimpangan.

4.4. Identifikasi Permasalahan

Hal utama yang menjadi perhatian utama adalah masih rendahnya nilai

utilisasi atau efektivitas mesin serta tingginya nilai loss and waste selama

proses produksi berlangsung. Penghitungan nilai efektivitas mesin diperlukan

untuk mengetahui apakah proses produksi berjalan efisien atau tidak. Loss and

waste merupakan kehilangan bahan selama proses berlangsung dan dianggap

sebagai kerugian bagi perusahaan.

Tahap awal yang akan diidentifikasi pada penelitian ini adalah

melakukan pengukuran nilai OEE untuk mengetahui besarnya nilai

pemanfaatan alat dan mesin di PT SMS, serta mengidentifikasi faktor-fakor

yang menyebabkan terjadinya loss and waste di PT SMS.

4.5. Pengumpulan dan Pengolahan Data

4.5.1 Penghitungan OEE

Pengumpulan data dilakukan melalui pengambilan data sekunder

perusahaan selama 5 bulan dari bulan Oktober 2009-Febuari 2010 dan

dilanjutkan dengan pengamatan selama 1 minggu di bulan Maret 2010

(5 hari kerja). PT SMS selama ini belum pernah mengukur nilai OEE

untuk mengetahui efektivitas peralatan atau mesin pada lini proses

produksinya. OEE merupakan salah satu tools untuk menilai besarnya

efektivitas pemanfaatan peralatan dan mesin. Tahap awal dalam

melakukan penilaian OEE ialah mengumpulkan data produksi. Data

yang diperlukan untuk menghitung OEE antara lain adalah data waktu

kerja perusahaan, data downtime, kecepatan mesin dan data hasil

produksi. Data produksi masa lalu PT SMS pada kurun waktu bulan

Oktober 2009-Febuari 2010 dan berdasarkan hasil pengamatan selama 5

hari dapat dilihat pada Tabel 2 dan 3.

Tabel 2. Data produksi masa lalu PT SMS

Bulan Operating Time (mnt) Planned Production Time (mnt) Ideal Run Rate (box/mnt) Total Output (box) Good Output (box) Okt 09 15.422,5 17.795 22 242.646,5 241.380 Nov 09 17.890 20.465 22 264.703 263.619 Des 09 10.520 12.315 22 176.400 175.759 Jan 10 8.225 8.967,5 22 121.689 110.231 Feb 10 7.920 8.425 12 73.410,25 73.291

Sumber: Laporan produksi PT SMS, 2010

Tabel 3. Data produksi pengamatan langsung

Maret 2010 Operating Time (mnt) Planned Production Time (mnt) Ideal Run Rate (box/mnt) Total Output (box) Good Output (box) 22 350 500 22 6.376,96 6.357 23 365 530 22 6.320,96 6.294 24 470 487,5 22 7.724,71 7.706 25 460 527,5 22 7.745,21 7.725 26 265 530 22 5.130,17 5.107Tahap pertama sebelum mendapatkan nilai OEE ialah melakukan

perhitungan nilai persentase availability, performance dan Quality rate.

Selanjutnya untuk mendapatkan nilai OEE dilakukan dengan cara

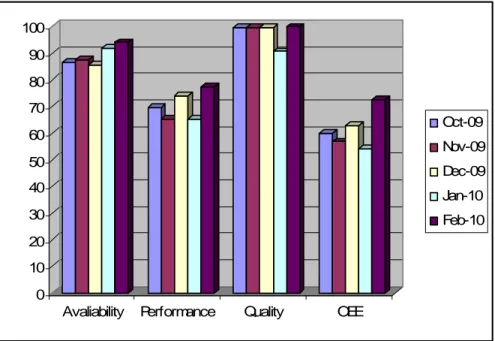

mengkalikan ketiga nilai tersebut. Nilai OEE selama bulan Oktober

2009-Febuari 2010 dapat dilihat pada Tabel 4. Cara penghitungan OEE

dapat dilihat pada Lampiran 4.

Tabel 4. Nilai OEE berdasarkan data masa lalu

Bulan

Availability

(%)

Performance

(%)

Quality

(%)

OEE

(%)

Oktober 2009

86,7

69,4

99,5

59,8

November 2009

87,4

65,3

99,6

56,8

Desember 2009

85,4

73,9

99,6

62,9

Januari 2010

91,7

65,3

90,6

54,2

Febuari 2010

94,0

77,2

99,8

72,5

Rataan

89,0

70,2

97,8

61,2

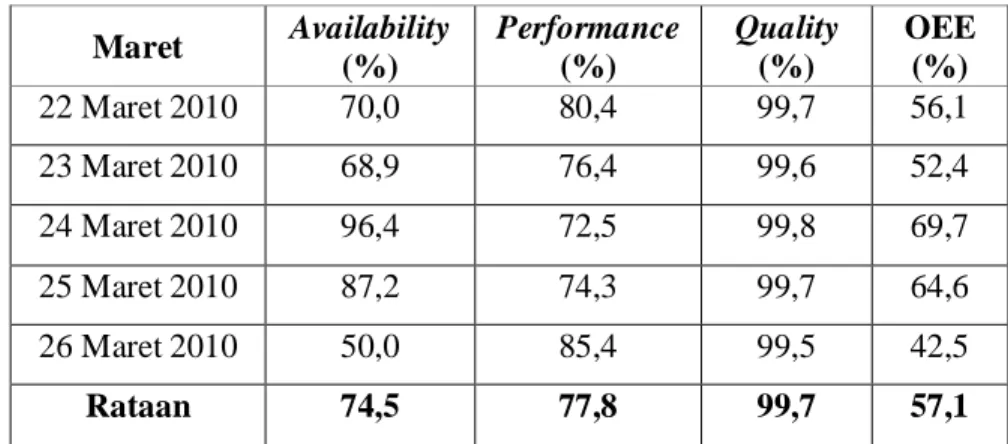

Sedangkan nilai OEE melalui pengamatan langsung selama 5 hari kerja

dapat dilihat pada Tabel 5.

Tabel 5. Nilai OEE pengamatan langsung

Maret

Availability

(%)

Performance

(%)

Quality

(%)

OEE

(%)

22 Maret 2010

70,0

80,4

99,7

56,1

23 Maret 2010

68,9

76,4

99,6

52,4

24 Maret 2010

96,4

72,5

99,8

69,7

25 Maret 2010

87,2

74,3

99,7

64,6

26 Maret 2010

50,0

85,4

99,5

42,5

Rataan

74,5

77,8

99,7

57,1

Salah satu cara untuk melakukan analisa data, yaitu dengan

mengukur nilai OEE dan membandingkan nilai dari setiap komponen

nilai OEE. Analisa difokuskan pada peningkatan nilai komponen yang

rendah tersebut dan dilakukan pemgamatan untuk memberikan usulan

perbaikan. Nilai OEE bisa dikatakan baik apabila nilainya lebih dari

85%, sedangkan nilai availability, performance dan quality dikatakan

baik bila nilainya lebih besar dari 90% (Dal, 2000).

Nilai availability menunjukkan tingkat ketersedian mesin yang

siap untik beroperasi. Pada kurun waktu Oktober 2009-Febuari 2010

secara umum nilai availability mengalami kenaikan dari 86,7% menjadi

94,0% dengan rataan 89%. Kenaikan nyata tercatat terjadi pada bulan

Febuari 2010 dengan nilai 94%, hal ini terjadi karena pada bulan

Febuari 2010 terjadi penurunan target produksi menjadi 1 mesin karena

adanya jadwal maintenance mesin filling cup 1 yang diketahui

mengalami kerusakan, sehingga sering mengakibatkan downtime dan

defect produk, oleh karena itu pada bulan Febuari 2010 kehilangan

waktu akibat downtime dapat diminimalisasi. Sedangkan berdasarkan

hasil pengamatan pada kurun waktu 22-26 Maret 2010 nilai availability

mengalami fluktuatif setiap harinya dengan rataan 74,5%, disebabkan

sering terjadi downtime akibat kerusakan mesin. Nilai tertinggi terjadi

pada tanggal 24 Maret 2010 sebesar 94,6%, sedangkan nilai terendah

terjadi pada tanggal 26 Maret sebesar 50%.

Nilai

performance

menunjukkan

kinerja

mesin

dalam

menghasilkan suatu produk. Nilai performance pada kurun waktu

Oktober 2009-Febuari 2010 memiliki rataan 70,2% sedangkan pada

kurun waktu 22-26 Maret 2010 memiliki rataan 77,8%. Hal ini belum

dikatakan baik karena nilai performance dapat dikatakan memenuhi

standar kelas dunia bila di atas 95% (www.vorne.com, 2010).

Nilai quality pada kurun waktu Oktober 2009-Febuari 2010

memiliki rataan 97,8%. Nilai terkecil terjadi pada bulan Januari 2010

dengan 90,6%. Sedangkan pada kurun waktu 22-26 maret 2010

memiliki rataan 99,7%. Kondisi ini sudah dikatakan ideal, karena

nilainya lebih dari 99%. Berdasarkan data di atas diketahui bahwa

rataan nilai OEE dari bulan Oktober 2009-Febuari 2010 sebesar 61,2%.

Sedangkan berdasarkan data hasil pengamatan diperoleh rataan nilai

OEE sebesar 57,1%. Menurut Dal (2000) pencapaian nilai OEE yang

masih di bawah 85% mengindikasikan bahwa mesin-mesin belum

dalam kondisi ideal atau belum memenuhi standar perusahaan kelas

dunia. Perbandingan nilai availability, performance, quality rate dan

OEE dapat dilihat pada Gambar 4 dan 5.

Rendahnya nilai OEE pada data di atas, terutama dipengaruhi

oleh nilai availability rate dan performance rate yang rendah, masih

dibawah 90% yaitu rataan 89,0% dan 70,2% pada data masa lalu serta

74,5% dan 77,8% pada data hasil pengamatan.

Berdasarkan pembahasan di atas dapat disimpulkan bahwa

analisa difokuskan pada permasalahan nilai availability rate dan

performance rate.

0 10 20 30 40 50 60 70 80 90 100Avaliability Performance Quality OEE

Oct-09 Nov-09 Dec-09 Jan-10 Feb-10

Gambar 4. Histogram data masa lalu nilai availability, performance,

quality rate dan OEE

0 10 20 30 40 50 60 70 80 90 100

Availability Performance Quality OEE

22-Mar-10 23-Mar-10 24-Mar-10 25-Mar-10 26-Mar-10

Gambar 5. Histogram data hasil pengamatan langsung nilai

availability, performance, quality rate dan OEE

4.5.2 Penghitungan Efisiensi Produksi

Data perbandingan antara jumlah output dan input produksi

(yield) diperlukan untuk mengetahui nilai loss and waste. Data masa

lalu perbandingan output dan input produksi Mountea selama kurun

waktu bulan September 2009-Febuari 2010 seperti tersaji pada Tabel 1

diketahui memiliki rataan 2,86%. Nilai loss and waste tertinggi terjadi

pada bulan Januari 2010 sebesar 3,71% dan nilai terendah terjadi pada

bulan Febuari 2010 sebesar 2,40%. Data perbandingan antara output

dan input produksi melalui pengamatan selama 5 hari kerja dimulai dari

tanggal 22-26 Maret 2010, dapat dilihat pada Tabel 6.

Tabel 6. Data pengamatan perbandingan output dan input produksi

Tgl. (Maret2010) Input (l) Output (l) Selisih (l) % Yield % Loss and waste 22 30.000 28.987,92 1.012,08 96,63 3,37 23 30.000 28.700,64 1.299,36 95,67 4,33 24 36.000 35.139,36 860,64 97,61 2,39 25 36.000 35.226 774 97,85 2,15 26 24.000 23.287,92 712,08 97,03 2,97 Total 156.000 151.341,8 4.658,16 484,7 15,21 Rataan 30.000 28.987,92 1.012,08 96,63 2,99

Input

Output

Yield

%

………..……… (5)

input

selisih

waste

and

Loss

%

………..…. (6)

PT Dharana Inti Boga sebagai pemberi jasa makloon memberikan

toleransi batas maksimal terhadap pencapaian nilai loss and waste

bahan baku sebesar 3%. Apabila PT SMS melebihi batas yang telah

ditatapkan maka PT SMS harus membayar kelebihan loss and waste

yang terjadi. Dari data hasil pengamatan pada Tabel 6 di atas dapat

diketahui bahwa persentase loss and waste memiliki rataan 2,99%.

Berdasarkan data di atas persentase loss and waste selama lima hari

kerja masih berfluktuatif. Nilai loss and waste tertinggi terjadi pada

tanggal 23 Maret 2010 sebesar 4,33%, sedangkan nilai terendah terjadi

pada tanggal 25 Maret 2010 sebesar 2,15%. Hal ini dinilai cukup

mengkhawatirkan karena walaupun rataan nilai loss and waste masih di

bawah 3%, namun pada beberapa kurun waktu tertentu nilai loss and

waste telah melebihi standar 3%.

4.6. Analisis Data

4.6.1 Analisis Nilai Availability dan Performance

Pada six big losses terdapat dua komponen yang mempengaruhi

nilai availability yaitu, breakdown losses dan setup and adjustment

losses yang tergolong kedalam downtime losses Sedangkan komponen

yang mempengaruhi nilai performance adalah small stops dan reduce

speed yang tergolong kedalam speed losses. Untuk mengetahui

penyebab terjadinya downtime losses dan speed losses, maka digunakan

alat bantu fish bone diagram atau diagram sebab-akibat. Penyusunan

dilakukan melalui teknik brainstorming dengan pihak perusahaan. Pada

diagram ini dirumuskan faktor-faktor yang berpotensi menjadi

penyebab masalah (Lampiran 5). Berikut ini disajikan hasil analisisnya:

1. Availability Rate

a) Mesin

Faktor yang mempengaruhi nilai availability rate disebabkan

oleh mesin antara lain diketahui terdapat kondisi, dimana

beberapa hari tidak berproduksi sama sekali akibat terjadi

breakdown dan juga sering mengalami perbaikan saat produksi

sedang berlangsung (setup and adjustment). Hal tersebut

disebabkan mesin mengalami kerusakan dan komponen spare

part yang dibutuhkan tidak tersedia. Spare part untuk beberapa

komponen mesin tertentu tidak sesuai dengan standar dan

toolset untuk setup dan perbaikan mesin belum tersedia dengan

lengkap, sehingga waktu setup dan perbaikan membutuhkan

waktu cukup lama.

b) Manusia

Faktor manusia, antara lain skill operator yang kurang

memahami karakteristik dan kondisi mesin. Hal ini dapat

menyebabkan operator tidak bisa melakukan perbaikan untuk

kerusakan

sederhana,

sehingga

berpotensi

melakukan

kesalahan dalam penyetelan dan pengoperasian mesin.

Kemampuan dalam kecepatan dan ketepatan teknisi dalam

memperbaiki mesin juga akan mempengaruhi downtime.

c) Material

Bahan baku yang tidak standar yang terpakai akan

menyebabkan terjadinya penurunan mutu. Change over atau

pergantian antara bahan baku tidak standar dengan bahan baku

standar dapat mengakibatkan terjadinya downtime.

d) Metode

Program preventive maintenance belum dilaksanakan secara

optimum, maka terkadang perbaikan darurat (emergency

maintenance) yang seharusnya segera dilakukan dengan baik

dapat berlarut-larut, karena keterbatasan alat dan tidak adanya

spare part, sehingga mengakibatkan bertambah parahnya

kerusakan mesin.

2. Performance Rate

1) Mesin

Faktor yang mempengaruhi nilai performance rate yang

disebabkan oleh mesin adalah terjadinya penurunan kapasitas

atau speed looses akibat beberapa mould mesin keropos

sehingga tidak digunakan. Jumlah mould yang dicopot setiap

harinya dilakukan secara kondisional tergantung hasil mutu

output yang diperiksa oleh bagian quality control. Pencopotan

ini dilakukan untuk menghindari terjadinya stop produksi dan

cacat produk akibat hasil seal yang tidak rapat Akibat

pencopotan beberapa mould akan mengurangi jumlah output

mesin per menit. Selain itu, seringnya terjadi small stop dan

small adjustment dimana mesin berhenti sejenak akibat volume

pengisian kurang ataupun perbaikan-perbaikan kecil yang

mengakibatkan terjadinya speed loss.

2) Manusia

Faktor manusia yang mempengaruhi nilai performance rate

disebabkan banyak terjadinya small stop atau berhenti sejenak

saat pergantian batch dan terjadi unbalance line tidak seimbang

antara output mesin filling dengan kemampuan personil

packing dalam melakukan proses packing, sehingga terjadi

penumpukan produk di area packing dan mengakibatkan mesin

berhenti sejenak Hal ini akan mengakibatkan terjadinya speed

loss.

3) Material

Bahan baku yang tidak standar yang terpakai akan

menyebabkan terjadinya penurunan mutu. Waktu pergantian

antara bahan baku tidak standar dengan bahan baku standar

dapat mengakibatkan terjadinya small stop dan reduce speed,

karena mesin harus mengalami penyesuaian kecepatan lagi dari

awal sebelum berada dalam kondisi stabil.

4) Metode

Faktor metode yang mempengaruhi nilai performance rate,

diantaranya diakibatkan oleh cara pergantian batch yang

berhenti sejenak.

5) Lingkungan

Kondisi suhu ruangan filling di PT SMS mencapai angka 35˚C,

hal ini membuat suhu di dalam ruangan menjadi panas,

sehingga mengakibatkan operator filling merasa kurang

nyaman dan sering keluar masuk ruangan.

Setelah dilakukan identifikasi penyebab permasalahan dengan

menggunakan diagram sebab akibat selanjutnya dicari penyebab utama

downtime dengan melakukan pemetaan penyebab downtime melalui

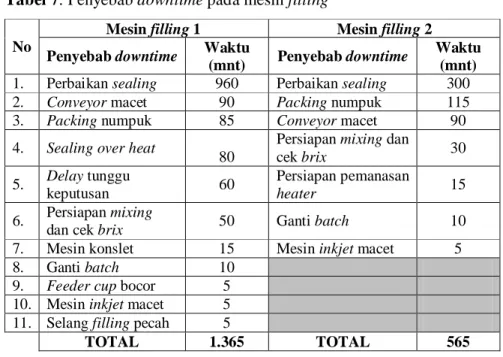

lembar periksa. Berdasarkan hasil pengamatan pada kurun waktu 22-26

Maret 2010 diketahui penyebab-penyebab terjadinya downtime pada

mesin filling 1 dan 2, seperti dimuat pada Tabel 7.

Tabel 7. Penyebab downtime pada mesin filling

Mesin filling 1 Mesin filling 2 No

Penyebab downtime Waktu

(mnt) Penyebab downtime

Waktu (mnt) 1. Perbaikan sealing 960 Perbaikan sealing 300 2. Conveyor macet 90 Packing numpuk 115 3. Packing numpuk 85 Conveyor macet 90 4. Sealing over heat

80

Persiapan mixing dan

cek brix 30 5. Delay tunggu keputusan 60 Persiapan pemanasan heater 15 6. Persiapan mixing

dan cek brix 50 Ganti batch 10

7. Mesin konslet 15 Mesin inkjet macet 5 8. Ganti batch 10

9. Feeder cup bocor 5 10. Mesin inkjet macet 5 11. Selang filling pecah 5

TOTAL 1.365 TOTAL 565

Berdasarkan tabel di atas dapat diketahui bahwa terdapat

perbedaan total downtime antara mesin 1 dan 2, dimana downtime

terbesar terjadi pada mesin filling 1 selama 1.365 menit, sedangkan pada

mesin 2 terjadi downtime selama 565 menit. Histogram perbandingan

total downtime antara mesin filling 1 dan 2 disajikan pada Gambar 6.

Untuk mengetahui penyebab utama daripada downtime di tiap-tiap

mesin filling digunakan alat bantu Pareto chart, seperti dimuat pada

Tabel 8 dan 9.

Total Downtime Mesin 1 dan 2 (menit)

1365 565 0 200 400 600 800 1000 1200 1400 1600

Mesin Filling 1 Mesin Filling 2

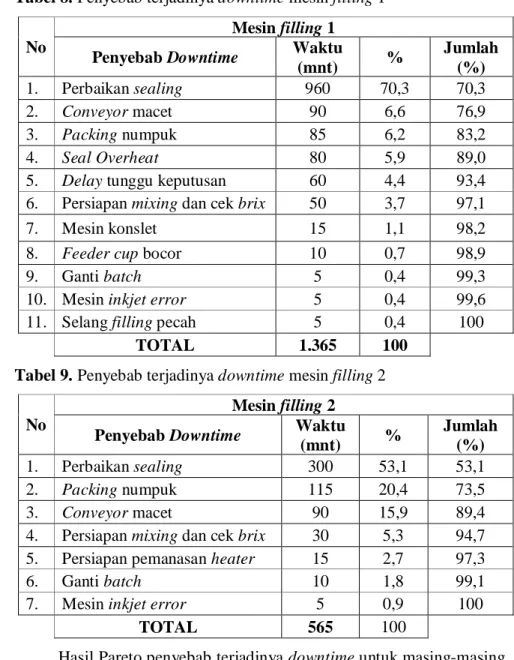

Tabel 8. Penyebab terjadinya downtime mesin filling 1

Mesin filling 1

No

Penyebab Downtime

Waktu

(mnt)

%

Jumlah

(%)

1. Perbaikan sealing

960

70,3

70,3

2. Conveyor macet

90

6,6

76,9

3. Packing numpuk

85

6,2

83,2

4. Seal Overheat

80

5,9

89,0

5. Delay tunggu keputusan

60

4,4

93,4

6. Persiapan mixing dan cek brix

50

3,7

97,1

7. Mesin konslet

15

1,1

98,2

8. Feeder cup bocor

10

0,7

98,9

9. Ganti batch

5

0,4

99,3

10. Mesin inkjet error

5

0,4

99,6

11. Selang filling pecah

5

0,4

100

TOTAL

1.365

100

Tabel 9. Penyebab terjadinya downtime mesin filling 2

Mesin filling 2

No

Penyebab Downtime

Waktu

(mnt)

%

Jumlah

(%)

1. Perbaikan sealing

300

53,1

53,1

2. Packing numpuk

115

20,4

73,5

3. Conveyor macet

90

15,9

89,4

4. Persiapan mixing dan cek brix

30

5,3

94,7

5. Persiapan pemanasan heater

15

2,7

97,3

6. Ganti batch

10

1,8

99,1

7. Mesin inkjet error

5

0,9

100

TOTAL

565

100

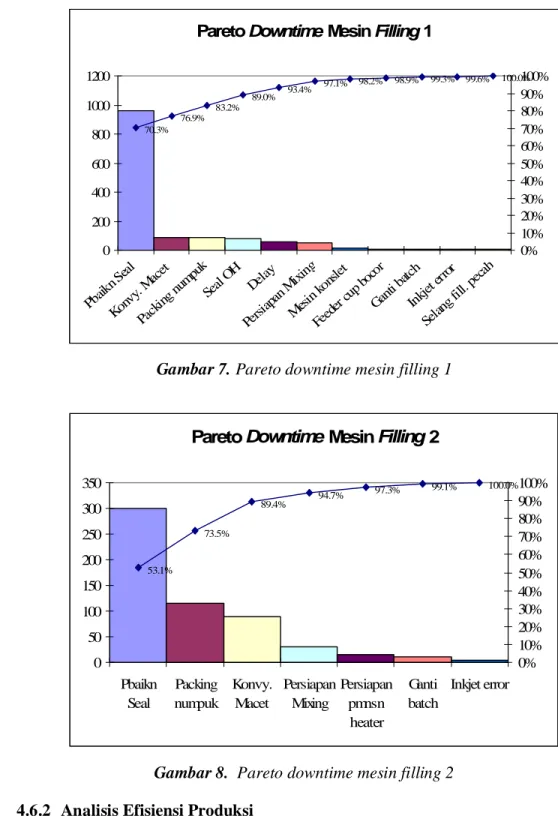

Hasil Pareto penyebab terjadinya downtime untuk masing-masing

mesin filling dapat dilihat pada Gambar 7 dan 8. Berdasarkan diagram

Pareto, diketahui bahwa jenis downtime terbesar disebabkan oleh

perbaikan seal mesin filling baik di mesin 1 maupun mesin 2, dengan

persentase masing-masing 70,3% dan 53,1%. Berdasarkan prinsip

80-20, maka jenis downtime yang harus diperhatikan adalah mengenai

permasalahan sealing.

Pareto Downtime Mesin Filling 1

70.3% 76.9% 83.2% 89.0% 93.4% 97.1% 98.2% 98.9% 99.3% 99.6% 100.0% 0 200 400 600 800 1000 1200 Pbaik n Sea l Konv y. M acet Pack ing num puk Seal OH Dela y Persi apan Mix ing Mes in ko nsle t Feed er cu p bo cor Gant i batc h Inkj et er ror Selan g fil l. pe cah 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%Gambar 7. Pareto downtime mesin filling 1

Pareto Downtime Mesin Filling 2

53.1% 73.5% 89.4% 94.7% 97.3% 99.1% 100.0% 0 50 100 150 200 250 300 350 Pbaikn Seal Packing numpuk Konvy. Macet Persiapan Mixing Persiapan pmnsn heater Ganti batch Inkjet error 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100%

Gambar 8. Pareto downtime mesin filling 2

4.6.2 Analisis Efisiensi Produksi

Berdasarkan data pada Tabel 1 dapat diketahui bahwa rataan nilai

persentase loss and waste selama bulan September 2009-Febuari 2010

adalah 2,86%. Sedangkan nilai persentase loss and waste berdasarkan

pengamatan selama 5 hari kerja adalah 2,99%. PT Dharana Inti Boga

sebagai pemberi jasa makloon hanya memberikan toleransi angka loss

and waste bahan baku maksimal 3%. Bila lebih dari 3%, maka PT SMS

harus membayar kerugian yang diakibatkan kelebihan jumlah loss and

waste tersebut.

Masalah loss and waste pada proses produksi yang menyebabkan

kerugian di PT SMS terbagi menjadi 2 (dua) jenis, yaitu defect dan loss

material. Defect didefinisikan sebagai kerusakan suatu produk yang

menyebabkan nilai produk tersebut berkurang, misalnya cup penyok, lid

miring, bocor dan reject karena ada pertumbuhan mikrobiologi yang

tidak standar ataupun akibat rasa yang tidak standar. Sedangkan loss,

yaitu hilangnya material yang digunakan pada proses produksi,

sehingga efektivitas produksi berkurang akibat biaya yang terlalu besar.

Penelusuran pertama terhadap sumber-sumber loss and waste dilakukan

dengan menggunakan alat bantu berupa diagram sebab akibat (diagram

Ishikawa).

Untuk membuat diagram ini perlu dilakukan brainstorming

dengan pihak perusahaan. Pada diagram ini dirumuskan faktor-faktor

yang berpotensi menjadi penyebab masalah (Lampiran 6).

Berdasarkan

pengamatan selama bulan Maret 2010 adalah:

1. Mesin

Faktor mesin adalah terdapatnya banyak mould yang keropos,

sehingga menyebabkan banyak produk hasil seal yang bocor.

Pembacaan suhu heater yang tidak aktual pada mesin berpotensi

menyebabkan banyak cup yang tidak tertutup dengan rapat dan juga

terjadi over heat. Kucuran air volume saat proses pengisian kedalam

cup sering luber dapat mengakibatkan terjadi loss produk.

2. Manusia

Faktor manusia yang menjadi fokus pengamatan, terutama para

pekerja di bagian filling. Hal ini dikarenakan pekerja pada areal

tersebut berkontribusi cukup besar terhadap jumlah loss and waste

selama proses produksi. Skill yang dimiliki setiap pekerja belum

merata, karena dipengaruhi oleh pengalaman kerja dan pendidikan

yang dimilki oleh setiap pekerja. Semakin lama bekerja, maka

semakin banyak juga pengalaman yang dimilikinya. Tingkat

pendidikan akan mempengaruhi keahlian pekerja dan kemudahan

dalam memahami pekerjaannya. Kondisi ruangan yang panas

(35-38˚C) menyebabkan pekerja menjadi cepat kelelahan, sehingga

menjadi tidak berkonsentrasi.

3. Material

Faktor material yang mempengaruhi jumlah loss and waste adalah

kualitas bahan kemas yang tidak standar, terutama material lid dan

cup. Gulungan lid yang tidak rapat dapat mengakibakan hasil seal

menjadi miring. Kondisi bibir cup yang ovale dapat mengakibatkan

hasil seal menjadi kurang rapat.

4. Metode

Faktor metode, yaitu seringnya dilakukan adjustment volume untuk

volume yang kurang secara manual oleh operator dengan

menggunakan selang yang panjang, sehingga dapat mengakibatkan

produk menjadi terbuang.

Untuk mengetahui penyebab utama tingginya nilai loss and waste

dilakukan pengamatan dan pengumpulan data-data reject produksi. Data

hasil pengumpulan data reject selama 5 hari produksi dari tanggal 22-26

Maret 2010 dapat dilihat pada Tabel 10.

Tabel 10. Data reject produksi

Reject (pcs)

Maret 2010

Bocor Penyok Volume Kurang Seal Miring Over heat Cutting Tidak Rapih Total (pcs) 22 153 70 118 5 119 14 479 23 309 56 106 17 147 12 647 24 148 79 136 15 67 4 449 25 160 95 199 10 0 21 485 26 237 101 97 0 114 7 556 Total 1.007 404 656 47 447 58 2.616

Perhitungan jumlah reject dalam satuan liter diperoleh dengan cara

mengalikan jumlah reject dengan rataan volume per cup 190 ml.

Jumlah loss and waste baik defect ataupun hilang dapat diketahui

dengan cara membandingan antara jumlah output dan input produksi

seperti tersaji pada Tabel 11 dan 12. Selanjutnya untuk mengetahui

penyebab utama loss and waste digunakan alat bantu diagram Pareto.

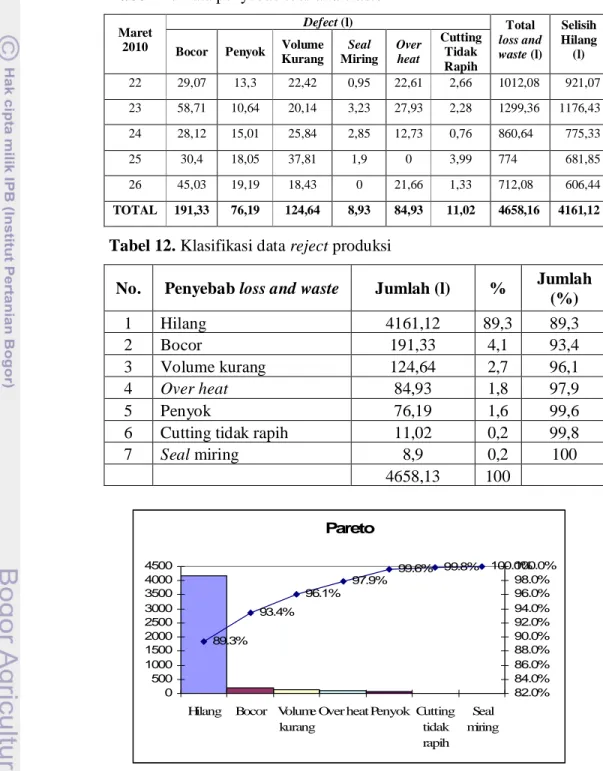

Tabel 11. Data penyebab loss and waste

Defect (l) Maret

2010 Bocor Penyok Volume Kurang Seal Miring Over heat Cutting Tidak Rapih Total loss and waste (l) Selisih Hilang (l) 22 29,07 13,3 22,42 0,95 22,61 2,66 1012,08 921,07 23 58,71 10,64 20,14 3,23 27,93 2,28 1299,36 1176,43 24 28,12 15,01 25,84 2,85 12,73 0,76 860,64 775,33 25 30,4 18,05 37,81 1,9 0 3,99 774 681,85 26 45,03 19,19 18,43 0 21,66 1,33 712,08 606,44 TOTAL 191,33 76,19 124,64 8,93 84,93 11,02 4658,16 4161,12

Tabel 12. Klasifikasi data reject produksi

No.

Penyebab loss and waste

Jumlah (l)

%

Jumlah

(%)

1

Hilang

4161,12

89,3

89,3

2

Bocor

191,33

4,1

93,4

3

Volume kurang

124,64

2,7

96,1

4

Over heat

84,93

1,8

97,9

5

Penyok

76,19

1,6

99,6

6

Cutting tidak rapih

11,02

0,2

99,8

7

Seal miring

8,9

0,2

100

4658,13

100

Pareto 89.3% 93.4% 96.1% 97.9% 99.6% 99.8% 100.0% 0 500 1000 1500 2000 2500 3000 3500 4000 4500Hilang Bocor Volume

kurang

Over heat Penyok Cutting tidak rapih Seal miring 82.0% 84.0% 86.0% 88.0% 90.0% 92.0% 94.0% 96.0% 98.0% 100.0%

Berdasarkan prinsip 80-20 diketahui yang menjadi penyebab utama

terjadinya loss and waste adalah terjadinya kehilangan poduk selama

proses produksi. Kehilangan produk pada proses produksi dibagi

menjadi 2 (dua), yaitu kehilangan pasti dan kerugian, yaitu kehilangan

yang masih dapat di minimalisasi atau dihindari.

Berdasarkan hasil pengamatan kehilangan pasti terjadi saat awal

produksi, yaitu larutan yang terbuang saat pengecekan brix dan saat

akhir produksi, yaitu kehilangan produk di pipa. Data kehilangan pasti

pasti dapat dilihat pada Tabel 13.

Tabel 13. Data kehilangan pasti selama proses produksi.

No. Loss atau kehilanganpasti

Jumlah (l/hari) Keterangan

1. Pengecekan brix 25 Setiap awal batch 2. Kehilangan pipa 50 Setiap akhir batch

Total 75

Berdasarkan data di atas kehilangan produk pasti setiap hari sekitar 75 l.

Kerugian per hari diperoleh dari pengurangan antara total kehilangan

dengan kehilangan pasti, sehingga diperoleh jumlah kerugian yang

terjadi per hari selama pengamatan dapat dilihat pada Tabel 14.

Tabel 14. Kerugian akibat kehilangan selama proses produksi per hari.

No.

Tanggal

Total

Kehilangan (l)

Kehilangan

pasti (l)

Kerugian (l)

1. 22 Maret 2010

921,07

75

846,07

2. 23 Maret 2010

1176,43

75

1101,43

3. 24 Maret 2010

775,33

75

700,33

4. 25 Maret 2010

681,85

75

606,85

5. 26 Maret 2010

606,44

75

531,44

Total

4161,12

225

3786,12

Rataan

832,22

75

757,22

Kerugian = Total kehilangan – Kehilangan pasti ...……. (8)

Berdasarkan data di atas diketahui bahwa total kehilangan atau kerugian

setelah dikurangi dengan kehilangan pasti selama lima hari adalah

3786,12 l atau rataan kehilangan per hari adalah 757,22 l. Dalam 1

(satu) hari dapat diproduksi 4-6 batch, maka untuk mengetahui jumlah

kehilangan per batch maka total kehilangan per hari harus dibagi

dengan jumlah batch, seperti dimuat pada Tabel 15.

Tabel 15. Rataan kehilangan per batch.

No. Tanggal Jumlah

batch Kehilangan / kerugian (l) Rataan hilang / batch (l) 1. 22 Maret 2010 5 846,07 169,21 2. 23 Maret 2010 5 1101,43 220,29 3. 24 Maret 2010 6 700,33 116,72 4. 25 Maret 2010 6 606,85 101,14 5. 26 Maret 2010 4 531,44 132,86 Total 26 3.786,12 740,22 Rataan 148,04