BAB I

PENDAHULUAN

1.1 Latar Belakang

Konsep pengembangan IPTEK dibangun oleh dua pihak yang saling berkaitan, yakni praktisi di dunia industri dan akademisi di kalangan pendidikan. Pembangunan di bidang pendidikan dilaksanakan seiring dengan pengembangan ilmu pengetahuan dan teknologi, dengan mengaplikasikan sistem pendidikan nasional dalam rangka peningkatan kemampuan sumber daya manusia (SDM) nasional dalam berbagai bidang. Pendidikan tinggi sebagai bagian dari pendidikan nasional dibina dan dikembangkan guna mempersiapkan mahasiswa menjadi SDM yang memiliki kemampuan akademis dan profesi sekaligus tanggap terhadap kebutuhan pembangunan dan pengembangan IPTEK sehingga dapat dijadikan bekal pengabdian kepada masyarakat. Pengembangan sumber daya manusia di perguruan tinggi dilaksanakan melalui kegiatan belajar mengajar, penelitian, dan pengabdian masyarakat.

Untuk mencapai hasil yang optimal dalam pengembangan ilmu pengetahuan dan teknologi dibutuhkan kerjasama dan jalur komunikasi yang baik antara perguruan tinggi, industri, instansi pemerintah dan swasta. Kerjasama ini dapat dilaksanakan dengan pertukaran informasi antara masing-masing pihak tentang korelasi antara ilmu di perguruan tinggi dan penggunaan di dunia industri.

Program Studi Teknik Kimia Institut Teknologi Sepuluh Nopember menetapkan mata kuliah Kerja Praktek (KP)/ Praktek Kerja Lapangan (PKL) sebagai mata kuliah wajib bagi mahasiswa Program Studi Sarjana. Dengan melaksanakan mata kuliah ini, maka diharapkan mahasiswa akan memperoleh banyak ilmu dan pengalaman lapangan yang akan melengkapi pengetahuan-pengetahuan teoritisnya, bahkan bisa ikut berperan serta dalam penyelesaian masalah keteknikan yang terjadi pada pabrik. Jika ditinjau dari sudut pandang

stakeholder / praktisi industri maka program kerja praktek ini juga diharapkan

menjadi sinkronisasi antara dunia akademis dan dunia kerja seperti yang diarahkan oleh Mendiknas RI.

PT. Petrokimia Gresik merupakan perusahaan yang bergerak di bidang pupuk, dimana produksi pupuk melibatkan proses dan operasi yang berdasarkan pada materi - materi perkuliahan Teknik Kimia. Oleh karena itu PT. Petrokimia Gresik merupakan tempat kerja praktek yang akan sangat memfasilitasi mahasiswa untuk mengembangkan wawasan Teknik Kimia dan kemampuan mengaplikasikannya dalam dunia industri.

1.2 Kerja Praktek

1.2.1 Waktu dan Tempat Pelaksanaan Kerja Praktek Tempat : PT. PETROKIMIA GRESIK

Waktu : 4 April - 29 April 2011 (1 bulan)

1.2.2 Tujuan Kegiatan Kerja Praktek

Pelaksanaan program kerja praktek bagi mahasiswa Program Studi Sarjana Teknik Kimia bertujuan untuk:

1. Memenuhi persyaratan kurikulum pendidikan Program Sarjana Teknik Kimia.

2. Mahasiswa mampu memahami dan mendeskripsikan diagram alir proses dan sistem pemroses yang dilakukan di pabrik tempat pelaksanaan kerja praktek.

3. Mahasiswa melihat secara langsung wujud dan pengoperasian sistem proses atau fasilitas pabrik dalam skala industri.

4. Mahasiswa mengetahui dan memahami wujud, karakteristik dan spesifikasi perangkat utama proses, instrumen pengendalian, serta sistem penyediaan utilitas yang dibutuhkan pabrik.

5. Mahasiswa memahami struktur organisasi yang efisien dan efektif untuk menjalankan pabrik serta beberapa hal terkait seperti jenjang karir.

1.2.3 Manfaat Kegiatan Kerja Praktek

Manfaat dari pelaksaan Kerja Praktek ini adalah sebagai berikut: 1. Bagi Perguruan Tinggi

Sebagai tambahan referensi khususnya mengenai perkembangan industri di Indonesia maupun proses dan teknologi serta dapat digunakan oleh pihak-pihak yang memerlukan.

2. Bagi Perusahaan

Perusahaan telah ikut berperan aktif dalam meningkatkan sumber daya manusia guna pendidikan dan .

3. Bagi Mahasiswa

Mahasiswa dapat mengetahui secara lebih mendalam tentang kenyataan yang ada dalam dunia industri sehingga diharapkan mampu menerapkan ilmu yang telah diperoleh di dunia industri.

1.2.4 Tugas Kerja Praktek

Tugas kerja praktek dibagi menjadi dua bagian yaitu : 1. Tugas Umum

Membahas dan menyusun laporan mengenai PT. Petrokimia Gresik dan proses yang terdapat pada departemen produksi I serta hal-hal lain yang mendukung proses tersebut

2. Tugas Khusus

Bagian ini merupakan tugas yang diberikan oleh pembimbing dari PT. Petrokimia Gresik yaitu bapak Joko Raharjo, S.T. yaitu berjudul “Evaluasi Kinerja Heat Exchange 124C Sebelum Dan Sesudah TA”

1.3 Sistematika Penyusunan Laporan

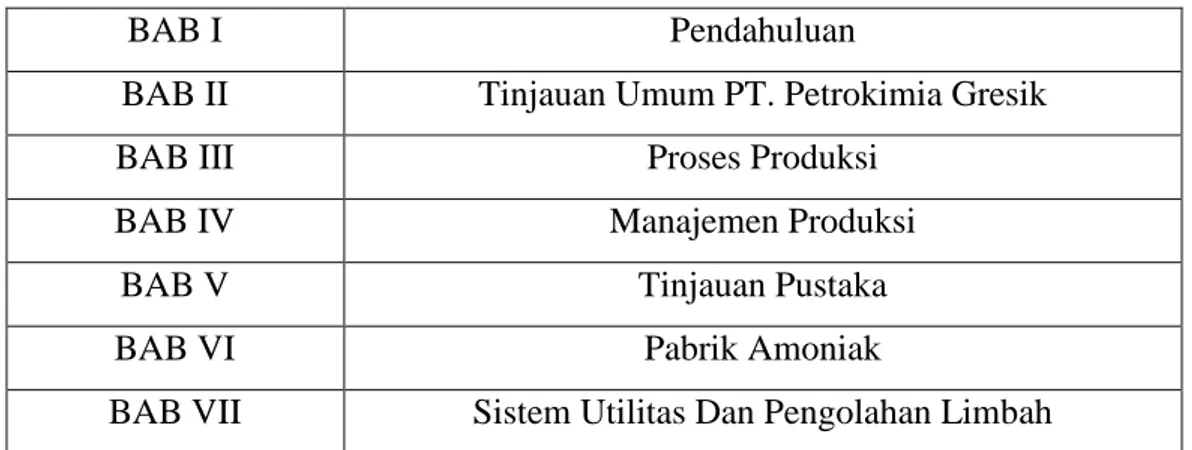

Sistematika laporan kerja praktek ini pada tabel 1.1 :

Tabel 1.1 Sistematika Penyusunan Laporan

BAB I Pendahuluan

BAB II Tinjauan Umum PT. Petrokimia Gresik

BAB III Proses Produksi

BAB IV Manajemen Produksi

BAB V Tinjauan Pustaka

BAB VI Pabrik Amoniak

BAB II

TINJAUAN UMUM PT. PETROKIMIA GRESIK

2. 1 Pendahuluan

PT. Petrokimia Gresik merupakan Badan Usaha Milik Negara (BUMN) yang menghasilkan produk utama pupuk Nitrogen (ZA dan Urea), pupuk Fosfat (SP–36), pupuk majemuk (NPK) dan pupuk Organik serta produk sampingan seperti Karbondioksida cair dan padat (dry ice), Amonia, Asam Sulfat, Asam Fosfat, Oksigen dan Nitrogen cair.

PT. Petrokimia Gresik merupakan produsen pupuk terlengkap di Indonesia, melayani kebutuhan pupuk di seluruh wilayah Indonesia dengan menggunakan jargon “Petrokimia Sahabat Petani”. Kontrak pembangunannya ditandatangani pada tanggal 10 Agustus 1964, dan mulai berlaku pada tanggal 8 Desember 1964. Proyek ini diresmikan oleh Presiden Republik Indonesia, pada saat itu Bapak HM. Soeharto, pada tanggal 10 Juli 1972 yang kemudian

ditetapkan sebagai hari jadi PT. Petrokimia Gresik. Mulai tahun 1997, PT. Petrokimia Gresik berstatus sebagai Holding Company bersama PT. Pupuk

Sriwijaya Palembang (PUSRI).

2. 2 Visi dan Misi PT. Petrokimia Gresik Visi:

Menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya paling diminati konsumen.

Misi:

Mendukung penyediaan pupuk nasional untuk tercapainya program swasembada pangan.

Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional dan pengembangan usaha perusahaan.

Mengembangkan potensi usaha untuk mendukung industri kimia nasional dan berperan aktif dalam community development.

Nilai-nilai dasar perusahaan (values) yang dianut PT. Petrokimia Gresik:

Mengutamakan keselamatan dan kesehatan kerja dalam setiap operasional.

Memanfaatkan profesionalisme untuk meningkatkan kepuasan pelanggan

Meningkatkan inovasi untuk memenangkan bisnis

Mengutamakan integritas dalam setiap hal

Berupaya membangun semangat kelompok yang sinergis 2. 3 Sejarah dan Perkembangan PT. Petrokimia Gresik

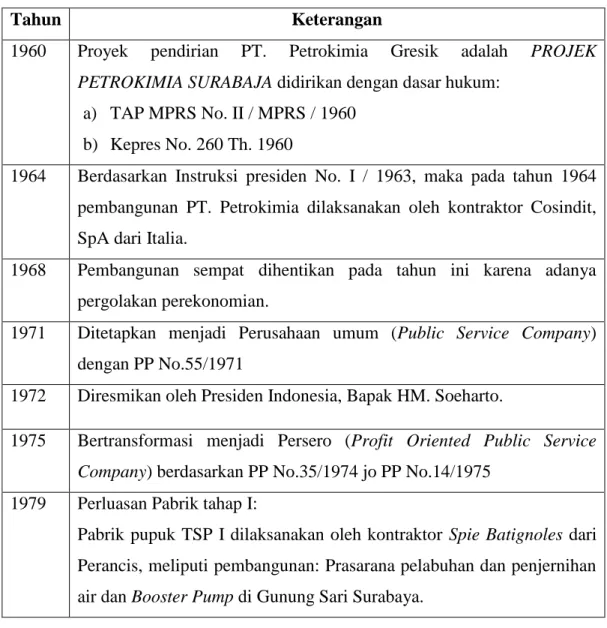

Tabel 2.1 Sejarah dan Perkembangan PT. Petrokimia Gresik

Tahun Keterangan

1960 Proyek pendirian PT. Petrokimia Gresik adalah PROJEK PETROKIMIA SURABAJA didirikan dengan dasar hukum:

a) TAP MPRS No. II / MPRS / 1960 b) Kepres No. 260 Th. 1960

1964 Berdasarkan Instruksi presiden No. I / 1963, maka pada tahun 1964 pembangunan PT. Petrokimia dilaksanakan oleh kontraktor Cosindit, SpA dari Italia.

1968 Pembangunan sempat dihentikan pada tahun ini karena adanya pergolakan perekonomian.

1971 Ditetapkan menjadi Perusahaan umum (Public Service Company) dengan PP No.55/1971

1972 Diresmikan oleh Presiden Indonesia, Bapak HM. Soeharto.

1975 Bertransformasi menjadi Persero (Profit Oriented Public Service

Company) berdasarkan PP No.35/1974 jo PP No.14/1975

1979 Perluasan Pabrik tahap I:

Pabrik pupuk TSP I dilaksanakan oleh kontraktor Spie Batignoles dari Perancis, meliputi pembangunan: Prasarana pelabuhan dan penjernihan air dan Booster Pump di Gunung Sari Surabaya.

1983 Perluasan Pabrik tahap II:

Pabrik pupuk TSP II dilaksanakan oleh kontraktor Spie Batignoles dari Perancis, dilengkapi pembangunan: Perluasan Prasarana pelabuhan dan penjernihan air dan Booster pump di Babat.

1984 Perluasan Pabrik tahap III:

Pabrik Asam Fosfat dengan pembangunan Hitachi Zosen dari Jepang: a) Pabrik Asam Fosfat

b) Pabrik Asam Sulfat c) Pabrik Cement Retarder d) Pabrik Aluminium Fluorida e) Pabrik Amonium Sulfat f) Unit Utilitas

1986 Perluasan Pabrik tahap IV:

Pabrik Pupuk ZA III, yang mulai dari studi kelayakan hingga pengoperasian pada 2 Mei 1986 ditangani oleh tenaga-tenaga PT. Petrokimia Gresik

1994 Pabrik Amoniak dan Urea baru, menggunakan teknologi proses Kellog Amerika, dengan konstruksi ditangani oleh PT. IKPT Indonesia. Pembangunan dimulai pada awal tahun 1991 tetapi baru beroperasi pada tanggal 29 April 1994.

1997 Berdasarkan PP No. 28 / 1997, PT. Petrokimia Gresik berubah status menjadi Holding Company bersama PT. Pupuk Sriwijaya Palembang (PUSRI).

2000 Pabrik Pupuk Majemuk PHONSKA dengan teknologi Spanyol INCRO dimana konstruksinya ditangani oleh PT. Rekayasa Industri dengan kapasitas produksi 300.000 ton/tahun. Pabrik ini diresmikan oleh Abdurrachman Wachid pada tanggal 25 Agustus 2000.

2003 Pada bulan Oktober dibangun pabrik NPK blending dengan kapasitas produksi 60.000 ton/tahun.

Pabrik Fosfat I (PF I) dapat memproduksi pupuk PHONSKA selain memproduksi SP-36 dengan harapan dapat memenuhi permin.taan pasar akan PHONSKA yang tinggi sewaktu-waktu.

2005 Bulan Maret diproduksi pupuk Kalium Sulfat (ZK) dengan kapasitas produksi 10.000 ton/tahun.

Bulan Desember diproduksi/dikomersialkan pupuk petroganik dengan kapasitas produksi 3.000 ton/tahun. Pada bulan Desember pula dikomersialkan pupuk NPK Granulation dengan kapasitas produksi 100.000 ton/tahun.

2008 Pada tahun 2008 pabrik pupuk NPK II beroperasi dengan kapasitas 100.000 ton/tahun

2009 Pada tahun 2009 pabrik pupuk NPK III/IV beroperasi dengan kapasitas 200.000 ton/tahun

2010 Membangun tangki amoniak di area pabrik II dengan kapasitas 10.000 MT (metric ton)

2. 4 Dasar Pemilihan Lokasi PT. Petrokimia Gresik

1. Menempati tanah yang tidak subur untuk pertanian sehingga tidak mengurangi area pertanian.

2. Mudah mendapatkan daerah pemasaran (market oriented) . 3. Ditengah-tengah daerah pemasaran pupuk.

4. Dekat dengan sumber bahan konstruksi.

2. 5 Lokasi PT. Petrokimia Gresik

PT. Petrokimia Gresik terletak di Provinsi Jawa Timur, Indonesia menempati lahan kompleks seluas 450 hektar di Area Kawasan Industri Gresik. Areal tanah yang ditempati berada di tiga kecamatan yang meliputi 10 desa, yaitu: 1. Kecamatan Gresik dengan empat desa, yaitu: Ngipik, Karangturi, Sukorame,

Tlogo pojok.

2. Kecamatan Kebomas dengan tiga desa, yaitu: Kebomas, Randuagung, Tlogo patut.

3. Kecamatan Manyar dengan tiga desa, yaitu: Romo, Meduran, Tepen.

2.6 Logo dan Arti Logo PT. Petrokimia Gresik

Gambar 2.2 Logo PT. Petrokimia Gresik Seekor Kerbau berdiri di atas daun berujung lima Dasar Pemilihan Logo :

Kerbau dengan warna kuning emas dipilih sebagai logo karena :

Penghormatan kepada daerah Kebomas.

Sikap suka bekerja keras, mempunyai loyalitas dan jujur.

Dikenal luas masyarakat Indonesia dan sahabat petani. Arti Logo:

Warna kuning emas pada kerbau melambangkan keagungan.

Daun hijau berujung lima, mempunyai arti :

- Daun hijau melambangkan kesuburan dan kesejahteraan - Berujung lima melambangkan kelima sila dari Pancasila

Huruf PG singkatan dari PT. Petrokimia Gresik

Warna putih huruf PG melambangkan kesucian Logo mempunyai arti keseluruhan :

“Dengan hati yang bersih berdasarkan lima sila Pancasila PT. Petrokimia Gresik berusaha mencapai masyarakat yang adil makmur untuk menuju keagungan bangsa.”

2. 7 Unit Produksi PT. Petrokimia Gresik

Pada saat ini PT. Petrokimia Gresik terbagi dalam tiga unit produksi, yaitu Unit Produksi I (Unit Pupuk Berbasis Nitrogen), Unit Produksi II (Unit Pupuk Berbasis Fosfat) dan Unit Produksi III (Unit Asam Fosfat).

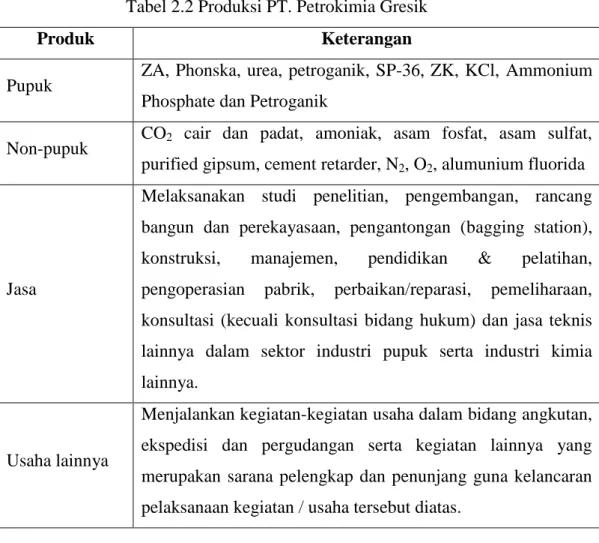

2.8 Produk PT. Petrokimia Gresik

Tabel 2.2 Produksi PT. Petrokimia Gresik

Produk Keterangan

Pupuk ZA, Phonska, urea, petroganik, SP-36, ZK, KCl, Ammonium Phosphate dan Petroganik

Non-pupuk CO2 cair dan padat, amoniak, asam fosfat, asam sulfat, purified gipsum, cement retarder, N2, O2, alumunium fluorida

Jasa

Melaksanakan studi penelitian, pengembangan, rancang bangun dan perekayasaan, pengantongan (bagging station), konstruksi, manajemen, pendidikan & pelatihan, pengoperasian pabrik, perbaikan/reparasi, pemeliharaan, konsultasi (kecuali konsultasi bidang hukum) dan jasa teknis lainnya dalam sektor industri pupuk serta industri kimia lainnya.

Usaha lainnya

Menjalankan kegiatan-kegiatan usaha dalam bidang angkutan, ekspedisi dan pergudangan serta kegiatan lainnya yang merupakan sarana pelengkap dan penunjang guna kelancaran pelaksanaan kegiatan / usaha tersebut diatas.

2.9 Anak Perusahaan

1. PT. Petrokimia Kayaku (Tahun 1977)

Pabrik formulator pestisida yang merupakan perusahaan patungan antara PT. Petrokimia Gresik dengan saham 60% dan perusahaan lain dengan saham 40% . Hasil produksi berupa :

Pestisida Cair, kapasitas produksi 3600 kl/tahun

Pestisida Butiran, kapasitas produksi 12600 ton/tahun

2. PT. Petrosida Gresik (Tahun 1984).

Saham milik PT. Petrokimia Gresik 99,9 % yang menghasilkan bahan aktif pestisida untuk memasok bahan baku PT. Petrokimia Kayaku, dengan jenis produk:

BPMC, kapasitas produksi 2500 ton / tahun

MIPC, kapasitas produksi 700 ton / tahun

Carbofuron, kapasitas produksi 900 ton / tahun

Carbaryl, kapasitas produksi 200 ton / tahun

Diazinon, kapasitas produksi 2500 ton / tahun

3. PT. Petronika (Tahun 1985).

Perusahaan patungan antara PT. Petrokimia Gresik dengan saham 20% dan perusahaan lain dengan saham 80%, dengan hasil produksi berupa DOP (Diocthyl Phthalate) berkapasitas 30.000 ton/ tahun.

4. PT. Petrowidada (Tahun 1988).

Merupakan perusahaan patungan dari PT. Petrokimia Gresik (saham 1,47 %), dengan hasil poduksinya berupa :

Phthalic Anhydride, kapasitas produksi 30.000 ton/ tahun

Maleic Anhydride, kapasitas produksi 1200 ton/ tahun 5. PT. Petrocentral (Tahun 1990).

Merupakan perusahaan patungan PT. Petrokimia Gresik (saham sebesar 9,80%). Hasil produksi berupa STPP (Sodium Tripoly Phosphate) dengan kapasitas produksi 40.000 ton/tahun.

6. PT. Kawasan Industri Gresik.

Perusahaan patungan PT. Petrokimia Gresik (saham 35%) yang bergerak di bidang penyiapan kaveling industri siap pakai seluas 135 Ha, termasuk Export

Processing Zone (EPZ).

7. PT. Puspetindo.

Perusahaan patungan PT. Petrokimia Gresik ( saham 33,18 % ) yang bergerak di bidang pembuatan peralatan pabrik seperti bejana bertekanan, menara, alat penukar panas dan peralatan cryogenic.

2. 10 Unit Prasarana Pendukung

PT. Petrokimia Gresik juga mempunyai beberapa unit prasarana pendukung, antara lain sebagai berikut:

1. Dermaga Khusus.

a. Kapasitas bongkar muat 3 juta ton/tahun b. Kapasitas sandar 8 kapal sekaligus.

- 3 kapal bobot 40.000 – 60.000 DWT (sisi laut) - 5 kapal bobot 10.000 DWT (sisi darat)

c. Fasilitas bongkat muat

- Continuous Ship Unloader (CSU), kapasitas curah 1.000 ton/jam;

- Multiple Loading Crane, kapasitas muat curah 120 ton/jam atau 2.000 kantong/jam (kantong 50 kg);

- Cangaroo Crane, kapasitas bongkar curah 350 ton/jam;

- Belt Conveyor, kapasitas angkut curah 1.000 ton/jam, atau 120 ton/jam untuk kantong;

- Fasilitas pompa & pipa, kapasitas 60 ton/jam untuk produk cair. 2. Unit pembangkit tenaga listrik milik sendiri, yaitu :

a. Gas Turbin Generator, terdapat pada unit produksi Pupuk Nitrogen yang mampu menghasilkan daya 33 MW;

b. Steam Turbine Generator, terdapat di unit utilitas pabrik III produksi Asam Fosfat yang mampu menghasilkan daya 20 MW.

c. Utilitas Batu Bara yang mampu menghasilkan daya net 25 MW. 3. Sarana Air Bersih.

a. Unit Penjernihan Air I.

- lokasi : Gunungsari Surabaya - bahan baku : Air Sungai Brantas - ukuran pipa : 14 inci sepanjang 22 Km. - kapasitas : 720 m3/jam.

b. Unit Penjernihan Air II.

- lokasi : Babat, Lamongan - bahan baku : Air Bengawan Solo

- ukuran pipa : 28 inci sepanjang ± 60 Km. - kapasitas : 2.500 m3/jam.

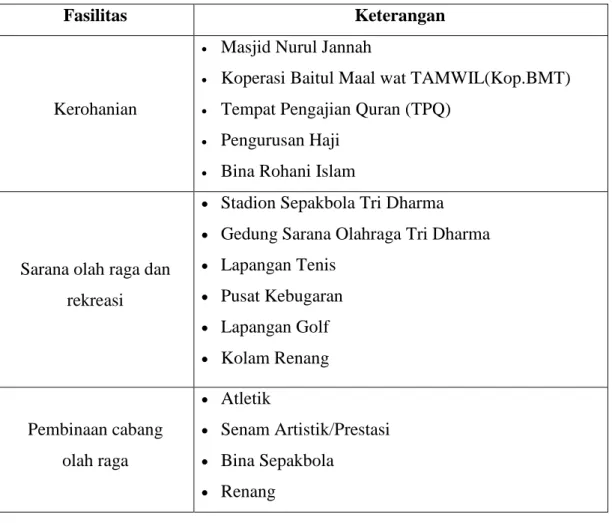

2. 11 Fasilitas

Untuk menunjang kinerja karyawan, perusahaan menyediakan berbagai fasilitas yang dapat dimanfaatkan oleh karyawan / karyawati beserta keluarganya. Sebagian dari fasilitas ini juga dapat dimanfaatkan oleh masyarakat sekitar perusahaan.

Tabel 2.3 Fasilitas di Petrokimia Gresik

Fasilitas Keterangan

Kerohanian

Masjid Nurul Jannah

Koperasi Baitul Maal wat TAMWIL(Kop.BMT)

Tempat Pengajian Quran (TPQ)

Pengurusan Haji

Bina Rohani Islam

Sarana olah raga dan rekreasi

Stadion Sepakbola Tri Dharma

Gedung Sarana Olahraga Tri Dharma

Lapangan Tenis Pusat Kebugaran Lapangan Golf Kolam Renang Pembinaan cabang olah raga Atletik Senam Artistik/Prestasi Bina Sepakbola Renang

Aktivitas cabang olah raga Sepakbola Bola voli Tenis Lapangan Bulutangkis Golf

Silat Perisai Diri

Karate

Bridge

Catur

Aktivitas rekreasi

Petrokimia Motor & Camping Club (PMCC)

Senam Porpi / Aerobic

Petrokimia Diving Club

Petrokimia Photo Club

Paguyuban Burung Perkutut & Burung Berkicau

Band / Keroncong Sanggar Seni Perhimpunan Bonsai Koperasi Karyawan Keluarga Besar Petrokimia Gresik (K3PG)

K3PG memiliki kegiatan usaha dan jasa pelayanan yang meliputi unit-unit:

Toko swalayan

Toko alat olahraga K-sport

Toko bahan bangunan

Toko suku cadang dan bengkel

Apotek

SPBU

Simpan-pinjam

Kantin

Service

Pabrik air minum dalam kemasan

Usaha patungan.

2. 12 Public Responsibility Silaturahmi

Masyarakat sekitar perusahaan

Tokoh masyarakat & alim ulama

Muspida

Pimpinan redaksi / staf media massa

Pemberian Bantuan Sosial Kemasyarakatan 1. Pendidikan

Pemberian beasiswa (SD, SLTP, LANJUTAN)

Pemberian bantuan pendidikan bagi anak asuh 2. Magang

Pendidikan sistem ganda

Pembinaan sekolah dasar

Mahasiswa kerja praktek 3. Kesehatan

Pengobatan umum tanpa dipungut biaya bagi warga yang kurang mampu di RSU PT. Petrokimia Gresik.

Pengobatan umum secara berkala 1 (satu)tahun sekali, dilakukan pada saat peringatan HUT PT. Petrokimia Gresik

Pengobatan umum dilakukan setiap bulan bagi warga sekitar perusahaan (desa Lupur, Tlogopojok dan Roomo)

4. Olahraga

Memberikan kesempatan bagi warga masyarakat desa sekitar untuk memanfaatkan fasilitas olahraga milik Perusahaan

Membina dan mendukung kegiatan olah raga masyarakat dalam cabang bola voli, catur dan senam.

Sarana olah raga Tri Darma Petrokimia Gresik digunakan untuk kepentingan olah raga tingkat regional maupun nasional antara lain telah digunakan untuk kegiatan PON XV tahun 2000 untuk pertandingan sepak bola dan bola voli.

5. Prasarana

Bantuan sarana fisik

Rehabilitasi sarana meliputi masjid, musholla/langgar, TPQ, pondok pesantren, kantor kecamatan /kelurahan / desa dan pembenahan saluran air di sekitar perusahaan

6. Seni dan Budaya

Pembinaan seniman berprestasi (lukis, musik)

Menampilkan kreasi seni (qasidah, hadrah)

BAB III

PROSES PRODUKSI

3.1 Departemen Produksi I

Departemen Produksi I terbagi menjadi beberapa unit produksi yaitu : 1. Pabrik amoniak

2. Pabrik pupuk urea 3. Pabrik pupuk ZA I / III

3.1.1 Pabrik Amoniak

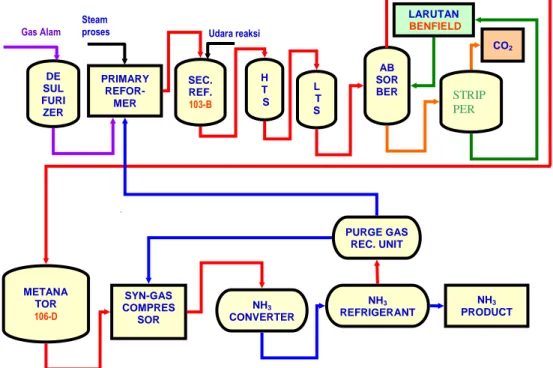

Kapasitas produksi pabrik sebanyak 445.000 ton / tahun amoniak cair. Bahan baku yang digunakan dalam produksi amoniak adalah gas alam dan udara (79 % N2, 21% O2). Proses yang dipakai adalah Steam Methane Reforming dari

MW Kellog, dengan tahapan produksi digambarkan pada diagram di bawah ini.

Gambar 3.1 Diagram Alir Proses Produksi Amoniak

Gas Alam Steam proses Udara reaksi

DE SUL FURI ZER 108-DA/DB SEC. REF. 103-B H T S PRIMARY REFOR- MER L T S AB SOR BER STRIP PER CO2 LARUTAN BENFIELD METANA TOR 106-D SYN-GAS COMPRES SOR NH3 CONVERTER 105-D NH3 REFRIGERANT 120-C NH3 PRODUCT PURGE GAS REC. UNIT 103-C

Uraian proses produksi amoniak akan dijelaskan di bawah ini. a. Pembuatan Gas Sintesa

1. Desulfurisasi

Gas alam yang akan digunakan sebagai bahan baku proses pembuatan amoniak masih mengandung pengotor berupa sulfur (dalam bentuk S dan H2S) yang dapat meracuni katalis reformer. Kandungan sulfur dalam gas alam

akan dikurangi sampai batas 0,01 ppm di dalam desulfurizer berisi katalis Co-Mo dan ZnO. Reaksi yang terjadi :

S + H2 H2S ∆Ho298 = -4,77 kcal/mol

H2S + ZnO ZnS + H2O ∆Ho298 = -14,9679 kcal/mol

P = 43,3 kg/cm2 ; T = 189 0C

2. Primary reformer

Gas alam keluaran desulfurizer direaksikan dengan steam di dalam packed

tube berisi katalis Nikel. Produk reaksi ini berupa CO2, CO, dan H2. Reaksi

yang terjadi dalam primary reformer adalah :

CH4 + H2O CO + 3H2 ∆Ho298 = 49,2709 kcal/mol

CO + H2O CO2 + H2 ∆Ho298 = -9,8381 kcal/mol

P = 39,8 kg/cm2 ; T = 621 - 810 0C

Reaksi ini merupakan reaksi endotermis yang mengambil panas dari reaksi pembakaran sebagian gas alam.

3. Secondary reformer

Gas keluaran primary reformer direaksikan dengan udara (21% O2) di dalam

reaktor fixed bed berisi katalis nikel. Reaksi yang terjadi di dalam reformer ini adalah :

H2 + ½O2 H2O ∆Ho298 = -57,7979 kcal/mol

CH4 + H2O CO + 3H2 ∆Ho298 = 49,2709 kcal/mol

P = 34,2 kg/cm2 ; T =827 - 1100 oC

Reaksi ini merupakan reaksi eksotermis yang panasnya dimanfaatkan untuk membangkitkan steam pada waste heat boiler.

4. High Temperature Shift converter (HTS)

Gas keluaran secondary reformer direaksikan dengan steam di dalam reaktor unggun satu lapis berisi katalis Fe. Tujuan reaksi di dalam shift converter ini adalah untuk mereduksi kandungan CO yang dapat mengganggu katalis yang berada di dalam ammonia converter.

Reaksi yang terjadi adalah :

CO + H2O CO2 + H2 ∆Ho298 = -9,8381 kcal/mol

P = 34,8 kg/cm2 ; T = 371 - 450 oC.

Reaksi dilangsungkan pada temperatur tinggi (3710C) untuk meningkatkan kecepatan reaksi kadar CO berkurang dalam jumlah besar. Kadar CO yang keluar 3,65 %

5. Low Temperature Shift converter (LTS)

Di dalam LTS terjadi reaksi yang sama dengan HTS, hanya saja reaksi dilangsungkan pada temperatur yang lebih rendah (203 0C) dan P = 34,8 kg / cm2 agar konversi reaksi tinggi. Kadar CO keluaran LTS diharapkan kurang dari 0,3%.

b. Pemurnian Gas Sintesis (Penghilangan CO2)

1. CO2 absorber

Gas keluaran LTS masih mengandung sisa CO2 yang dapat mengganggu

reaksi pembentukan amoniak. Sisa CO2 ini direduksi dengan

mengontakkan gas sintesa dan Larutan Benfield dalam absorber berupa lapisan unggun. Reaksi yang terjadi :

H2O + CO2 + K2CO3 2 KHCO3 ∆Ho298 = -6,4306 kcal/mol

2. CO2 stripper

Melepaskan CO2 dari larutan KHCO3, CO2 yang lepas dari stripper

sebesar 98,5 % Absorben yang bebas CO2 akan digunakan kembali di

absorber. Reaksi yang terjadi:

2KHCO3 K2CO3 + H2O + CO2 ∆Ho298 = 6,4306 kcal/mol

P = 0,8 kg/cm2 ; T = 112 oC

3. Methanator

Sisa CO2 dan CO yang lolos dari absorber akan dikonversi menjadi

metana (CH4) dengan bantuan katalis Nikel.

Reaksi yang terjadi :

CO + 3 H2 CH4 + H2O ∆Ho298 = -49,2709 kcal/mol

CO2 + 4 H2 CH4 + 2 H2O ∆Ho298 = -39,4328 kcal/mol

P = 31,4 kg/cm2 ; T = maksimal 380 oC Kadar keluaran CO2 dan CO < 10 ppm.

c. Sintesa Amoniak

Sebelum diumpankan dalam ammonia converter gas sintesa dikompresi terlebih dahulu. Reaksi yang terjadi di dalam ammonia converter adalah:

N2 + 3H2 2NH3 ∆Ho298 = -21,92 kcal/mol

P = 185 kg/cm2 ; T = 530 oC

Reaksi ini merupakan reaksi eksotermis yang akan berlangsung optimum pada kondisi operasi tertentu dan menggunakan katalis Fe

d. Proses Pendinginan/ Refrigeration

Amoniak yang terbentuk direfrigerasi, sehingga terbentuk NH3 cair yang

didistribusikan ke tank yard sebagai bahan baku ZA I / III. e. Purge Gas Recovery

Proses ini dilakukan untuk memperoleh kembali gas-gas yang dapat dimanfaatkan kembali, yaitu : H2, dan amoniak.

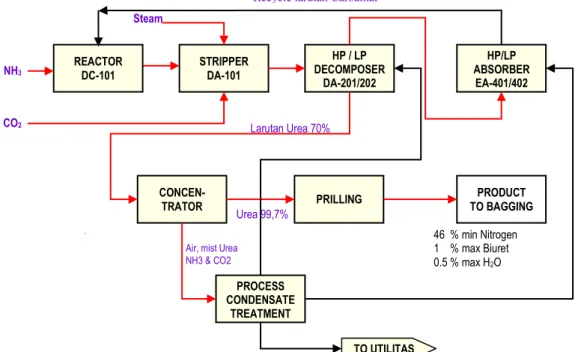

3.1.2. Pabrik Pupuk Urea (NH2CONH2)

Pabrik urea memiliki kapasitas produksi 462.000 ton/tahun. Bahan baku yang digunakan untuk menghasilkan urea adalah NH3 cair dan CO2 gas. Proses yang

dipakai adalah Aces Process dari TEC. Tokyo Jepang, dengan tahapan produksi digambarkan pada diagram di bawah ini.

Gambar 3.2 Diagram Alir Proses Produksi Pupuk Urea Tahapan pembentukan urea akan dijelaskan dibawah ini:

1. Reactor

Mereaksikan NH3 cair dan CO2 gas membentuk ammonium carbamat

diikuti dehidrasi ammonium carbamat menjadi urea. Pembentukan amm.carbamat (NH2COONH4) :

CO2 + 2NH3 NH2COONH4 ∆Ho298 = -22,0079 kcal/mol

Dehidrasi amm. carbamat:

NH2COONH4 CO(NH2)2 + H2O ∆Ho298 = 8,7325 kcal/mol

P = 166 – 175 kg/cm2 ; T = 174 –177 °C H2O / CO2 = 0,64 dan NH3 / CO2 = 3,5 – 4

Air, mist Urea NH3 & CO2 STRIPPER DA-101 REACTOR DC-101 CO2 NH3 Steam HP / LP DECOMPOSER DA-201/202 HP/LP ABSORBER EA-401/402 PRODUCT TO BAGGING CONCEN-TRATOR PRILLING PROCESS CONDENSATE TREATMENT TO UTILITAS

Recycle larutan Carbamat

Larutan Urea 70%

46 % min Nitrogen 1 % max Biuret 0.5 % max H2O

2. Stripper

Produk reaktor (urea cair, CO2, ammonium carbamat, dan

kelebihan NH3) dimasukkan ke dalam stripper, untuk melepaskan gas-gas

yang terlarut. Selanjutnya produk dialirkan ke dekomposer sehingga amonium karbamat terurai menjadi CO2 dan NH3 yang kemudian akan

diserap dalam absorber. Reaksi yang terjadi :

NH2COONH4 CO2 + 2 NH3 ∆Ho298 = 38,6279 kcal/mol

P = 165 – 175 kg/cm2 dan T = 174 – 177°C. NH3 dalam larutan outlet DA–101 = 12,5 – 14,5%.

Urea yang keluar dari dekomposer dialirkan ke dalam Concentrator untuk dipekatkan menjadi slurry. Setelah itu slurry dialirkan ke dalam prilling tower sehingga diperoleh urea dalam bentuk butiran.

3. Decomposer

Memisahkan amm. carbamat dan excess NH3 dari larutan urea dengan

pemanasan dan penurunan tekanan

NH2COONH4 CO2 + 2 NH3 ∆Ho298 = 38,6279 kcal/mol

HP decomposer:

P = 16 - 18 kg/cm2 ; T = 156 – 160 °C. LP decomposer :

P = 2 – 3 kg/cm2 ; T = 120 – 128 °C.

Konsentrasi larutan urea outlet 70% dan NH3 = 0,4%.

4. Absorber

Menyerap gas NH3 dan CO2 dari decomposer dalam air dan larutan

carbamat untuk dikembalikan ke reaktor.

CO2 + 2 NH3 NH2COONH4 ∆Ho298 = -38,6279 kcal/mol

HP absorber: P = 17,3 kg/cm2g ; T = 108 °C

Konsentrasi CO2 dalam larutan perlu dijaga :

HP absorber : 39,5 liter / 25 cc LP absorber: 27 liter / 25 cc

5. Concentrator

Memekatkan larutan Urea sampai 99.7% dengan vacuum evaporator.

Vacuum concentrator: P = 130 – 190 mmHg ; T = 132 – 134 °C Final concentrator: P = 25 – 50 mmHg ; T = 137 – 140 °C

6. Prilling

Membentuk butiran Urea (Urea prill) dengan jalan di-spray-kan dari atas menara prilling kemudian didinginkan dan dipadatkan dengan alat fluidizing cooler.

P = atmospheric ; T = 42 – 70 °C, Temperatur di head tank dijaga 138 – 140 °C.

7. Process Condensate Treatment

Memisahkan uap air dari gas yang terikut (NH3 dan CO2).

NH2CONH2 + H2O → CO2 + 2 NH3 ∆Ho298 = 19,3759 kcal/mol

NH3 & CO2 stripping: P = 3,5 kg/cm2g ; T = 150°C

Urea hydrolizer: P = 18 kg/cm2, T = 200°C

8. Bagging

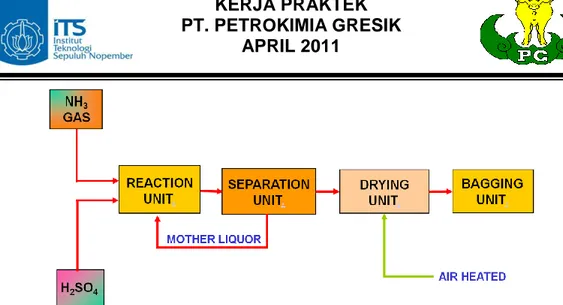

3.1.3 Pabrik Pupuk Ammonium Sulphate (ZA I/ III)

Pabrik ZA I / III memiliki kapasitas produksi 200.000 ton/tahun. Bahan baku pembuatan ZA I/III adalah amoniak dan asam sulfat. Proses yang digunakan adalah netralisasi ( DE NORA), dengan prinsip “ uap NH3 dimasukkan saturator

yang berisi H2SO4 dan ditambah air kondensat ( sebagai penyerap panas hasil

reaksi ) dengan bantuan udara sebagai pengaduk”. Tahapan produksi pupuk ZA I/III digambarkan pada diagram di bawah ini.

Gambar 3.3 Diagram Alir Proses Produksi Pupuk ZA I/III Tahapan pembentukan pupuk ZA akan diuraikan di bawah ini:

Amoniak dinetralkan dengan asam sulfat di dalam saturator (reaktor) dan membentuk ammonium sulphate. Bahan baku yang digunakan adalah H2SO4

pada suhu kamar dan gas NH3 yang diambil dari pabrik amoniak. Bahan baku ini

kemudian direaksikan dalam reaktor bubbling (reaktor alir bergelembung). Reaksi yang terjadi di dalam reaktor adalah :

2NH3 + H2SO4 (NH4)2SO4 ∆Ho298 = -66,13 kcal/mol

Panas hasil reaksi akan menyebabkan sebagian air dalam saturator menguap membawa amoniak. Uap tersebut diembunkan di condensor dan kondensat yang dihasilkan dipompa kembali ke saturator. Produk reaksi adalah

slurry yang terbentuk dari kristal ZA dan larutan jenuh (mother liquor).

Selanjutnya, kristal ZA dipisahkan dari mother liquor dengan menggunakan

centrifuge. Kristal ZA dari centrifuge dikeringkan kemudian diangkut menuju

BAB IV

MANAJEMEN PRODUKSI

4.1 Pendahuluan

4.1.1 Manajemen Produksi Secara Umum

Manajemen produksi terdiri dari dua kata yang masing-masing mengandung pengertian tersendiri yaitu manajemen dan produksi. Manajemen adalah upaya-upaya yang dilakukan untuk mencapai tujuan bersama dengan memanfaatkan sumber daya yang ada (SDM, mesin, modal, material, dll.). Terdapat 3 unsur yang tercakup dalam pengertian tersebut, yaitu adanya orang lebih dari satu, adanya tujuan yang dicapai, dan adanya orang yang bertanggung jawab terhadap pencapaian tujuan tersebut. Produksi adalah suatu kegiatan untuk menciptakan, menambah nilai guna, atau melipatgandakan jumlah suatu barang atau jasa sehingga mempunyai nilai lebih dibandingkan sebelumnya. Proses produksi terutama meliputi reaksi, pencampuran, dan pemisahan.

Penggabungan dari kedua kata tersebut memberikan pengertian tersendiri yaitu kegiatan untuk mengatur faktor-faktor produksi secara efektif dan efisien untuk menciptakan dan menambah nilai guna suatu produk (barang, jasa, atau ide). Kegiatan mengubah bahan baku menjadi barang dan jasa diatur oleh manajemen agar kebutuhan bahan baku dan pengendaliannya lebih mudah dilakukan.

Fungsi manajemen produksi adalah untuk membuat keputusan jangka pendek maupun jangka panjang guna mencapai tujuan produksi. Jadi, dapat dikatakan bahwa manajemen produksi bertujuan untuk mengatur faktor-faktor produksi sehingga produksi dan proses produksi berjalan dengan lancar.

Dalam manajemen produksi ada empat faktor yang menentukan manajemen produksi, yaitu:

1. tenaga kerja 2. bahan baku 3. mesin-mesin 4. perlengkapan

Semua faktor tersebut diatur oleh manajemen produksi, sehingga produksi dan proses produksi berjalan dengan lancar sesuai spesifikasi dan target yang diinginkan.

Proses produksi merupakan suatu rangkaian kegiatan untuk mengubah dari bahan baku menjadi produk yang berbeda sifat fisik maupun kimianya agar bernilai jual tinggi.

Salah satu contohnya adalah belerang. Bila tidak dikenakan proses produksi, belerang tidak dapat digunakan sebagai pupuk tetapi meracuni tanaman. Akan tetapi setelah dikenakan proses produksi, yaitu dijadikan asam sulfat, belerang ini dapat dijadikan sebagai bahan baku pupuk, baik pupuk fosfat maupun pupuk ZA, sehingga dapat dijadikan pupuk tanaman. Asam sulfat harganya lebih tinggi dibandingkan dengan belerang.

Manajemen produksi setiap perusahaan mempunyai warna atau model yang berbeda-beda. Warna dari manajemen produksi tersebut tergantung dari proses produksi dan urutan produksi.

Jenis proses produksi antara lain : 1. Proses kimiawi

Pada proses ini ada reaksi kimianya. Contoh: di PT Petrokimia Gresik, pabrik semen.

2. Proses Fisika

Proses ini hanya terjadi karena perubahan fisika yang sifatnya sementara. Contoh : pabrik es

3. Proses transportasi 4. Proses bidang jasa 5. Proses pertanian 6. Proses perakitan

Contoh : industri pesawat terbang

Berdasarkan urutan proses produksi, macam-macam proses produksi meliputi: :

1. Batch, yaitu proses yang berlangsung pada paket dengan urutan „masukan-proses-keluaran‟ pada satu kali siklus.

2. Kontinyu, yaitu proses yang berlangsung dengan jumlah aliran masukan sama dengan keluaran, yang dijaga selam 24 jam tanpa berhenti. Contoh di PT Petrokimia Gresik.

3. Job-Order, yaitu proses yang hanya dilangsungkan kalau ada pesanan dari konsumen. Contoh : proses produksi pada penjahit atau pada produksi yang sifatnya kontemporer.

4. Produksi massal, yaitu proses untuk memproduksi dalam jumlah yang besar. Contoh : pabrik rokok.

Jadi, dapat disimpulkan bahwa PT. Petrokimia Gresik, mengikuti proses produksi secara kimiawi dan urutan proses kontinyu.

4.1.2 Manajemen Produksi PT. Petrokimia Gresik

PT. Petrokimia Gresik mengikuti proses produksi secara kimiawi dan urutan prosesnya kontinyu sehingga beroperasi selama 24 jam. Sistem kerja di PT Petrokimia Gresik diatur menjadi 2 jenis, yaitu :

a. Normal Day

Jam kerja : 07.00-16.00 (5 hari kerja) Hari : Senin - Jumat

b. Shift

Terdiri dari 3 shift :

shift pagi : pukul 07.00-15.00

shift sore : pukul 15.00-23.00

shift malam : pukul 23.00-07.00

terdiri dari empat grup, yaitu grup A, B, C, dan D, setiap hari terdapat 3 grup masuk dan 1 grup libur shift.

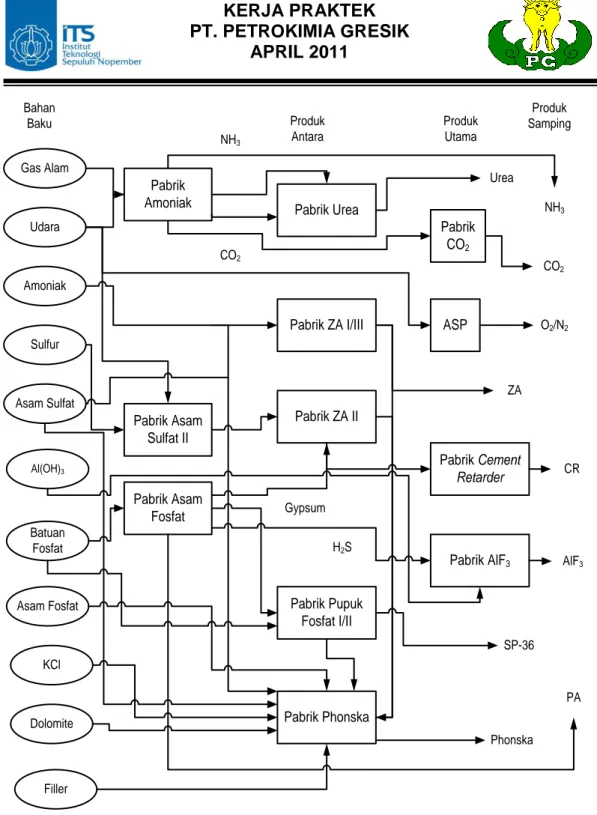

Unit produksi di PT Petrokimia Gresik dibagi ke dalam 3 unit pabrik dengan hasil produksinya sebagai berikut :

1. Pabrik I : Pabrik Pupuk Nitrogen Terdiri atas :

unit produksi amoniak,

unit produksi ZA I dan ZA III,

unit utilitas, dan

unit pengantongan.

2. Pabrik II : Pabrik Pupuk Fosfat Terdiri atas :

unit produksi pupuk fosfat I, menghasilkan pupuk fosfat & TSP,

unit produksi pupuk fosfat II, menghasilkan pupuk fosfat & TSP,

unit produksi phonska, menghasilkan pupuk NPK & DAP,

unit produksi ZK

unit utilitas II, dan

unit pengantongan.

3. Pabrik III : Pabrik Pupuk Asam Fosfat Terdiri atas :

unit produksi asam sulfat : menghasilkan asam sulfat,

unit produksi asam fosfat : menghasilkan asam fosfat,

unit produksi ZA II

unit produksi cement retarder : menghasilkan cement retarder,

unit produksi aluminium florida : menghasilkan ALF3, dan

unit utilitas.

NH3 Gas Alam Udara Amoniak Sulfur Asam Sulfat Al(OH)3 Batuan Fosfat Asam Fosfat KCl Dolomite Filler Pabrik Amoniak Pabrik Asam Sulfat II Pabrik Asam Fosfat Pabrik Urea Pabrik ZA I/III Pabrik Pupuk Fosfat I/II Pabrik Phonska Pabrik CO2 ASP Pabrik Cement Retarder Pabrik AlF3 Pabrik ZA II Produk Utama Produk Antara Bahan Baku Produk Samping NH3 Urea CO2 O2/N2 ZA CR AlF3 SP-36 Phonska PA CO2 Gypsum H2S

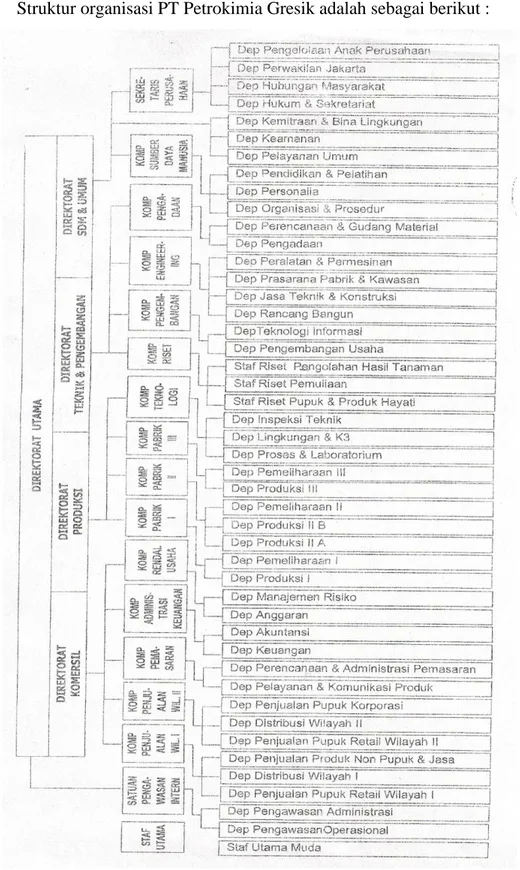

4.1.3 Struktur Organisasi Direktorat Produksi di PT Petrokimia Gresik Struktur organisasi PT Petrokimia Gresik adalah sebagai berikut :

Direktorat produksi membawahi 4 kompartemen, yaitu : a. Kompartemen Pabrik I, II, III

Bertanggung jawab kepada Direk torat Produksi dalam pengaturan faktor produksi dan pemeliharaan peralatan di pabrik I, II, dan III.

Kompartemen Pabrik I, II, dan III membawahi dua departemen : 1. Departemen Produksi I, II III

Bertanggung jawab kepada Kepala Kompartemen I, II, III dalam pengaturan faktor produksi agar bisa mencapai target produksi.

2. Departemen Pemeliharaan I, II, III

Bertanggung jawab kepada kepala Kompartemen Pemeliharaan dalam memelihara peralatan pabrik untuk mendukung kegiatan produksi.

b. Kompartemen Teknologi

Bertanggung jawab pada Direktorat Produksi dalam pengendalian proses dan pengelolaan lingkungan serta mempersiapkan suku cadang yang diperlukan. Kompartemen ini membawahi tiga departemen :

1. Departemen Inspeksi Teknik

Bertanggung jawab kepada Kepala Kompartemen Teknologi dalam mempersiapkan suku cadang yang akan dipergunakan dalam pemeliharaan peralatan pabrik.

2. Departemen Proses dan Laboratorium

Bertanggung jawab kepada Kepala Kompartemen Teknologi dalam pengendalian proses dan melakukan analisa produksi, bahan baku, dan parameter operasi untuk mendukung pencapaian target produksi.

3. Departemen Lingkungan dan K3

Bertanggung jawab kepada Kepala Kompartemen Teknologi dalam hal pengelolaan lingkungan dan keselamatan kesehatan kerja di seluruh unit PT. Petrokimia Gresik

4.2 Manajemen Perencanaan dan Pengendalian 4.2.1 Organisasi Candal Produksi dan Proses

Karena adanya keterkaitan antara pabrik II dengan pabrik I dan III, maka untuk mengatur balance produk-produk setengah jadi dari masing-masing pabrik agar sesuai dengan kebutuhan pabrik yang lain diperlukan Bagian Perencanaan dan Pengendalian Produksi masing-masing pabrik.

Dalam perencanaan dan pengendalian produksi, seluruh bagian Candalprod saling bekerja sama sesuai dengan area pabrik masing-masing. Bagian Candalprod II bertugas merencanakan dan mengendalikan produksi di pabrik II yang mempunyai keterkaitan antar unit yang cukup kompleks. Fungsi utama Candalprod adalah merencanakan, mengendalikan proses.

4.2.2 Pengendalian Candal Produksi

Perencanaan dan Pengendalian Produksi (Candal Produksi) atau dalam istilah manajemen umum disebut Production Planning and Control merupakan bagian penting dalam kegiatan produksi untuk mencapai tujuan perusahaan.

Definisi Candal Produksi adalah penentuan/penetapan kegiatan produksi yang akan dilakukan untuk mencapai tujuan perusahaan dan pengendalian kegiatan pelaksanaan proses dan hasil produksi. Jadi secara umum Candal Produksi adalah kegiatan pengkoordinasian bagian-bagian yang terlibat dalam pelaksanaan proses produksi.

Secara umum maksud dan tujuan kegiatan Candal Produksi adalah untuk mengusahakan agar perusahaan dapat :

a. Menggunakan sumber daya yang ada seoptimal mungkin, b. Berproduksi pada tingkat efisiensi dan efektivitas tinggi, c. Menguasai pasar yang luas, dengan cara :

Berproduksi dengan biaya rendah, sehingga harga jual bisa rendah dan mampu bersaing dengan kompetitor, dan

Menjual produk dalam jumlah banyak, sehingga biaya produksi dan perusahaan bisa memperluas pangsa pasar

d. Memperluas lapangan kerja sesuai dengan perkembangan dan kemajuan perusahaan, dan

e. Memperoleh keuntungan yang cukup besar bagi pengembangan dan kemajuan perusahaan.

Diagram kegiatan Candal Produksi di PT Petrokimia Gresik dapat dilihat dari gambar 3.3 sebagai berikut :

Production Control Output Product Operation Manufacturing Input Raw Material

Gambar 4.3 Kegiatan Candal Produksi

Tugas dan kegiatan Candal Produksi di PT Petrokimia Gresik adalah : 1. mempersiapkan dan merencanakan jumlah produksi serta kebutuhannya

sebagai fungsi waktu (menyusun target RKAP tahunan).

2. memonitor pelaksanaan rencana produksi dan mengendalikannya bila terjadi penyimpangan (membuat laporan produksi dan perfomancenya). 3. memonitor persediaan bahan baku dan penolong untuk kebutuhan operasi

serta meminta proses pembeliaannya.

4. merencanakan dan melakukan program evaluasi produksi dengan dasar-dasar statistik.

4.2.3 Perencanaan Produksi

Perencanaan Produksi menentukan usaha/tindakan yang akan/perlu diambil oleh pemimpin perusahaan untuk mencapai tujuan perusahaan. Hal-hal yang harus diperhatikan untuk membuat perencanaan yang baik adalah :

a. Masalah intern, yaitu masalah dari dalam perusahaan (masih di dalam kekuasaan pemimpin perusahaan), contoh : mesin yang digunakan, buruh yang dikaryakan, bahan yang diperlukan, dll.

b. Masalah ekstern, yaitu masalah dari luar perusahaan (di luar kekuasaan pemimpin perusahaan), contoh : inflasi, keadaan politik, dll.

Perencanaan dibedakan menjadi dua, yaitu : perencanaan usaha yang bersifat umum (general business planning) dan perencanaan produksi (production

planning). Perencanaan Produksi adalah perencanaan dan pengorganisasian bahan

baku, mesin dan peralatan, tenaga kerja, modal, dll. untuk melaksanakan kegiatan produksi pada periode tertentu di masa yang akan datang.

Secara umum tujuan perencanaan produksi adalah : 1. untuk mencapai tingkat/level keuntungan tertentu, 2. untuk menguasai pangsa pasar tertentu,

3. untuk mengusahakan agar perusahaan bisa beroperasi pada tingkat efisiensi tertentu,

4. untuk mempertahankan dan mengusahakan agar kesempatan kerja yang ada tetap pada tingkatnya dan berkembang, dan

5. untuk mengoptimalkan penggunaan fasilitas yang ada di perusahaan. Berdasarkan cakupan jangka waktunya, perencanaan produksi dibedakan menjadi perencanaan produksi jangka panjang dan jangka pendek. Perencanaan jangka panjang adalah penentuan tingkat kegiatan lebih dari satu tahun, biasanya untuk lima tahun mendatang, dengan tujuan untuk merencanakan pertambahan kapasitas peralatan dan mesin, ekspansi pabrik, serta pengembangan produk. Perencanaan jangka pendek adalah penentuan kegiatan produksi dalam jangka waktu satu tahun atau kurang dengan tujuan untuk merencanakan kebutuhan bahan baku, tenaga kerja, dan fasilitas yang dimiliki perusahaan.

Dalam pelaksanaannya rencana produksi tahunan dijabarkan dalam kegiatan bulanan yang sangat mungkin dipengaruhi oleh kegiatan ekstern produksi (misalnya : pemasaran kesulitan menjual produk dan pengadaan kesulitan mendatangkan bahan baku/penolong) dan intern (misalnya : pabrik tidak bisa berproduksi). Dengan adanya penyimpangan dari pengaruh-pengaruh di atas, maka diperlukan langkah pengendalian untuk membetulkan dan mereduksinya. Langkah tersebut dilaksanakan dalam kegiatan pengendalian produksi.

4.2.4 Pengendalian Produksi

Semua kegiatan dalam perusahaan harus diarahkan untuk menjamin kontinuitas / koordinasi aktivitas dan menyelesaikan produk sesuai dengan jumlah, mutu, dan waktu yang diinginkan dalam batas biaya yang direncanakan. Pengarahan ini merupakan tugas dari pengendalian produksi.

Perencanaan produksi yang telah dibuat harus diikuti dengan tindakan pengendalian produksi agar hasilnya seperti yang diharapkan. Jadi pengendalian produksi dijalankan dengan tujuan agar kegiatan produksi terlaksana sesuai dengan rencana yang telah ditetapkan. Definisi pengendalian produksi adalah kegiatan untuk mengkoordinir aktivitas pengerjaan/pengelolaan agar waktu penyelesaian yang telah direncanakan dapat dicapai dengan efektif dan efisien.

Secara umum fungsi pengendalian produksi adalah :

1. Membantu tercapainya operasi produksi yang efisien dalam suatu perusahaan agar dicapai pengeluaran yang minimum, efisiensi yang optimum, serta keuntungan perusahaan maksimal,

2. Membantu merencanakan prosedur pekerjaan agar tidak terlalu rumit dan lebih sederhana. Dengan demikian pekerjaan lebih mudah dilaksanakan sehingga pekerja lebih senang untuk bekerja dan menaikkan moral pekerja, dan

3. Menjaga agar tersedia pekerjaan atau kerja yang dibutuhkan pada titik minimum, sehingga bisa dilakukan penghematan dalam penggunaan bahan baku/penolong dan tenaga kerja.

Prinsip-prinsip yang digunakan dalam pengendalian produksi di PT. Petrokimia Gresik adalah :

1. Menyusun rencana yang dapat digunakan sebagai tolok ukur bagai realisasi,

2. Identifikasi arah/jenis dan jumlah penyimpangan dengan memonitor kegiatan produksi,

3. Mengevaluasi hasil kegiatan yang menyimpang dari rencana, dan

4. Menyusun informasi untuk mengendalikan penyimpangan dan alternatif tindakan pada perencanaan berikutnya.

Adapun kriteria yang digunakan dalam mengevaluasi penyimpangan adalah : 1. Tercapainya tingkat produksi,

2. Biaya produksi yang relatif rendah,

3. Optimalisasi investasi dalam penyediaan bahan baku/penolong, 4. Mencapai tingkat stabilitas kegiatan prouksi yang mantap, 5. Fleksibilitas terhadap perubahan permintaan, dan

6. Mengeliminir timbulnya biaya yang tidak perlu.

4.2.5 Sistem Pelaporan

Kegiatan produksi pabrik berlangsung terus menerus selama 24 jam. Oleh karena itu untuk pendataan dan evaluasi kinerja masing-masing unit pabrik diperlukan badan lain yang melaksanakan fungsi administrasinya yaitu bagian Candalprod. Kinerja unit pabrik selalu dipantau untuk mengetahui proses pencapaian target yang telah direncanakan dalam RKAP. Pemantauan ini dituangkan dalam format laporan yang telah diseragamkan untuk mendukung laporan manajemen. Secara umum jenis laporan yang dibuat dibagi berdasarkan periode waktu, yaitu :

Laporan Harian

Laporan Bulanan

Laporan Triwulan

Sedangkan isi laporan meliputi :

produksi setengah jadi dan jadi,

on stream days, down time, cut rate, beserta penyebabnya,

konsumsi bahan baku dan penolong,

persediaan bahan baku, setengah jadi, dan bahan jadi, dan

pengamatan efisiensi on stream factor, production rate, tingkat produksi dan unit konsumsi bahan baku/penolong.

Sistem penyusunan laporan bisa digambarkan di bawah ini.

a. Masing-masing bagian produksi membuat laporan harian untuk produk setengah jadi dan produk jadi beserta distribusinya, hari operasi, down

time dan cut time beserta penyebabnya, serta pemakaian bahan

baku/penolong.

b. Dari laporan harian masing-masing bagian produksi, bagian Candalprod mengolahnya sehingga menghasilkan indikasi kinerja operasi termasuk jumlah minimum yang harus dicapai agar target produksi bulanan dan tahunan tercapai.

c. Kinerja bagian produksi disajikan dalam bentuk laporan harian yang didistribusikan kepada unit yang terkait. Distribusinya diberikan di bawah ini.

Laporan pengamatan harian, dari kabag Candalprod didistribusikan kepada : Direktur Produksi, Kakomp Pabrik , Kadep Produksi, Kadep Pemeliharaan, Kadep Proses & Lab, Ka SPI, Karo Riksa dan Kadep Sarprod.

Laporan harian produksi dari Kabag Candalprod dikirimkan kepada Kadep Produksi dengan tembusan kepada Kadep Akuntansi

d. Laporan harian yang terkumpul selama sebulan, direkapitulasi dalam data bulanan sebagai pedoman pembuatan laporan periode bulanan, triwulan, dan tahunan.

e. Laporan dalam periode bulanan disajikan dalam bentuk :

Laporan pengamatan bulanan. Laporan dari Kadep Produksi didistribusikan kepada : Direktur Produksi, Kakomp Pabrik , Kadep

Produksi, Kadep Pemeliharaan, Kadep Pengadaan, Kadep Akuntansi, Kadep Anggaran dan Kadep Penjualan Produk non Pupuk.

Laporan situasi produksi bulanan. Laporan dari Kadep Produksi didistribusikan kepada Direktur Produksi dan Kakomp Pabrik . Laporan dalam periode triwulan disajikan dalam bentuk :

1. Laporan hasil kegiatan produksi pabrik triwulanan dari Kadep Produksi didistribusikan kepada Direktur Produksi, Kakomp Pabrik, dan Kadep Akuntansi.

2. Laporan APPI dari bagian Candalprod II dan III dikirimkan kepada Kabag Candalprod I sebagai kompilator sebelum kepada APPI f. Laporan dalam periode tahunan disajikan dalam bentuk laporan hasil

kegiatan produksi Pabrik tahunan dari Kadep Produksi, kemudian didistribusikan kepada Direktur Produksi, Kakomp Pabrik, Kadep Harian, serta Kadep Proses dan Lab.

BAB V

TINJAUAN PUSTAKA

5.1 Amoniak

Amoniak banyak dimanfaatkan dalam industri kimia. Diantaranya industri pupuk sebagai bahan baku pupuk urea, bahan baku industri plastik sebagai refrijeran, pembuatan pulp kertas, pembuatan asam nitrat, berbagai jenis bahan peledak dan berbagai manfaat lainnya.

5.1.1 Sifat Fisik dan Kimia Amoniak

Amoniak mempunyai sifat fisik dan kimia sebagai berikut: 1. Berat molekul 17,03 gram/mol

2. Spesifik grafity 0,817(79oc); 0,617 (15oc) 3. Tidak berwarna

4. Gas yang bersifat basa pada tekanan atmosfer 5. Lebih ringan dari udara

6. Berbau

7. Autoignition temperature 651oC 8. Boiling point -33,5oC

9. Temperatur kritik 133oC 10. Tekanan kritik 1657 psi

11. Tekanan uap 4800 mmHg (60 oF)

Pada tekanan tinggi dan pendinginan, amoniak terkondensasi menjadi cairan dengan 60% berat air. Produk pembakaran utama amoniak adalah nitrogen dan air, serta mengandung sedikit ammonium nitrat dan nitrogen dioksida. Rentang konsentrasi yang menyebabkan ledakan amoniak kering dengan udara adalah 16 - 25% amoniak. Produk amoniak yang dihasilkan PT. Petrokimia Gresik memiliki komposisi sebagai berikut: NH3 purity : 99,5(min); Oil : 10 ppm

5.1.2 Sifat Fisik Dan Kimia Bahan Baku Pembuatan Amoniak

Amoniak dalam skala komersil diproduksi dengan mereaksikan hidrogen dan nitrogen pada tekanan dan temperatur tertentu dengan bantuan katalis. Hidrogen ini diperoleh dari gas alam (methane), metahane dengan kompsisi 95 %. Nitrogen yang diperlukan untuk proses diperoleh dari udara bebas. Kompsisi gas alam yang digunakan dalam sintesa amoniak adalah sebagai berikut :

Table 5.1 Sifat Fisik dan Kimia Gas Alam

Parameter Nilai

Berat molekul 16,04

Titik kritik -82oC, 45,8 atm

Titik didih -161oC

Titik beku -182,6oC (1 atm)

Spesifik grafity (udara =1) 0,55

Penampilan dan odor Tidak berwarna, tidak berbau, tidak berasa

Flash point -306oF

Autoignition temperature 1004oF

Flammability limit di udara 5 ( batas bawah)/15 (batas atas)% volume

Sifat lainnya Sangat mudah terbakar.

Media pemadam api CO2, dry

chemical, gas halocarbon

Tidak korosif

Bersifat aspisiasisme (menyebabkan sesak nafas)

Dengan air membentuk campuran yang mudah terbakar /meledak

5.1.3 Sejarah Produksi Amoniak

Perkembangan teknologi produksi amoniak adalah sebagai berikut:

1901 : Le Chateir pertama kali memperkenalkan pembuatan amoniak dengan bahan baku hidrogen dan nitrogen.

1908 : Fritz Habour memproduksi amoniak sebanyak 7000 M / tahun dengan menggunakan bantuan katalis (besi oksida dan sedikit Ce / Cr) serta tekanan dan temperatur tinggi (200 atm / 550oC). Kelemahan teknologi ini memerlukan kondisi proses yang ekstrim sehingga sulit dipenuhi.

Perang Dunia I : Karl Busch mengembangkan proses prduksi amoniak secara komersil, sehingga dikenal dengan proses Haber Bosch. Saat itu amoniak diproduksi sebagai bahan baku membuat peledak.

Perkembangan teknologi pembuatan amoniak sejak tahun 1954 adalah sebagai berikut ;

1. Penerapan reformasi kukus dapat memproses gas umpan dari gas alam hingga nafta pada tekanan 35 kg / cm2. Pengguanaan gas alam sebagai umpan lebih ekonomis dibanding dengan pengguanaan system coal/coke. 2. Diterapkannya kukus sebagai penggerak turbin dan kompreser sentrifugal

semakin meningkatkan efisiensi energi siklus.

3. Perkembangan proses pemurnian gas, seperti diterapkannya system absorsi CO2 dengan larutan klaium karbonat dan pemisahan sisa CO dengan

methanasi.

4. Peningakatan heat recovery khususnya dari aliran keluaran reformer dan shift converter.

5. Penggunaan kukus yang efisien

6. Penggunaan katalis yang memiliki aktifitas tinggi untuk semua proses dan pengenalan akan proses low temperature shift converter memungkinkan penyederrhanaan system penyiapan gas umpan.

7. Peningkatan kapasitas produksi dari 600 hingga 1700 ton/hari dan perkembangan desain converter amoniak yang disesuaikan dengan berbagai proes dan kapasitas.

8. Perkembangan dalam desain kompresor untuk semua proses. Kompresor sentrifugal digunakan untuk menaikkan tekanan gas sistesa hingga 330 kg/cm2 untuk pabrik berukuran 1700 ton/hari.

9. Perkembnagan metode desulfurisasi gas umpan termasuk hidrodesulfurisasi umpan nafta. Perkembangan katalis Co-Mo dan absorben sulfur, ZnO meningkatkan kemampuan desulfurisasi hingga kurang dari 0,25 ppm. Hal ini menjamin perlindungan katalis reformasi kukus terhadap racun S sehingga dapat memperpanjang umur katalis.

5.2 Reaksi Sintesa Amoniak

Amoniak dapat dibuat melalui beberapa cara antara lain : a. Distilasi distruktif batu bara

b. Proses cyanamide C CaCN N CaC2 2 1000 oC 2 3 3 2 2 3H O(steam) CaCO 2NH CaCN

Proses ini kurang disukai dalam bentuk pembuatan pupuk, karena dapat bereaksi dengan air dan dapat membentuk C2H2 yang dapat mematikan

tanaman sehingga tanah akan kekurangan unsur N. c. Hidrolisa garam nitrit

3 2

2

2 6H O(steam) 3Mg(OH) 2NH

MgN

d. Reaksi pergeseran garam ammonium (kering maupun terlarut) oleh basa kuat O H NH OH NH4 Q 3 2 e. Proses Haber 3 2 2 H 2 N NH

Diantara kelima reaksi tersebut, proses Haber merupakan proses yang paling banyak diterapkan dalam industri skala komersial, terutama pada industri pembuatan pupuk.

Sintesa amoniak proses Haber

Penerapan proses Haber dalam industri pembuatan amoniak telah banyak dari tahun ke tahun. Namun, filosofi proses yang diterapkan pada intinya tetap sama. Perubahan yang terjadi sebagian besar terletak pada desain alat dan jenis peralatan pembantu lainnya. Saat ini, proses pemuatan amoniak pada umumnya terdiri dari tahap-tahap sebagai berikut ;

1. tahap penyiapan gas alam 2. tahap pembuatan gas sintesa 3. tahap pemurnian gas sintesa 4. sintesa amoniak

5. pemisahan dan pemurnian produk amoniak.

Secara lengkap tahap-tahap tersebut dijelaskan sebagai berikut: 1. Tahap penyiapan gas alam

Penyiapan gas alam nerfungsi untuk menghilangkan pengotor-pengotor seperi sulfur, sulfur organik, merkuri, hidrokarbon berat, dan tetesan cairan. Pengotor - pengotor ini dapat mengganggu proses reaksi selanjutnya. Untuk pabrik amoniak PT. Petrokimia Gresik yang dilakukan adalah penyaringan dan desulfurisasi.

Penyaringan :

Pemisahan gas alam dari komponen hidrokarbon berat dan tetesan air dengan menggunakan knock out drum.

Desulfurisasi :

Kandungan sulfur dapat meracuni katalis nikel pada primary reformer. Penghilangan sulfur diawali dengan mereaksikan gas alam dengan hidrogen agar dihasilkan H2S (dengan bantuan katalis Co- Mo), kemudian H2S yang

terbentuk dihilangkan dengan mereaksikannya dengan ZnO. ZnO yang jenuh tidak dapat diregenerasi, sehingga harus diganti. Senyawa sulfur memiliki temperatur awal dekomposisi yang bervariasi, sehingga terbentuk karbon pada preheater akibat dekomposisi senyawa sulfur tersebut. Penambahan hidrogen sebelum preheater dapat menekan proses dekomposisi sulfur.

2. Tahap pembuatan gas sintesa.

Gas sintesa (hidrogen dan nitrogen) diperoleh dari reaksi steam reformer yang dilaksanakan dalam unit primary reformer dan secondary reformer, serta dari unit shift converter CO.

Primary Reformer

Pada tahap ini, gas alam direaksikan dalam dengan steam serta menggunakan katalis nikel, reaksinya adalah :

2 2 4 H O CO 3H CH 2 2 2O CO H H CO

Reaksi pertama bersifat endotermis, kesetimbangan bergeser kearah produk pada tekanan rendah dan temperature tinggi. Reaksi kedua bersifat eksotermis, kesetimbangan bergeser kearah produk tetapi tekanan tidak mempengaruhi kesetimbangan. Perbandingan CH4 dan H2O secara teori

adalah 1: 1, namun hal ini tidak dilakukan karena dapat terjadi pembentukan karbon. Sehingga di lapangan menggunakan steam berlebih sekitar 3 – 3,5. Temperatur yang terlalu tinggi pada primary reformer tidak dikehendaki karena akan terbentuk karbon yang menutup permukaan aktif katalis, selain itu terjadi penumpukan panas yang tidak terpakai pada reformasi kukus.

Secondary Reformer

Pada tahap ini, gas dikontakkan dengan udara panas dan dialirkan dengan katalis nikel dalam reformer sekunder. Reaksi yang terjadi adalah oksidasi / pembakaran pada temperatur sekitar 1000 oC, dan tekanan sekitar 29 bar. Reaksinya sebagai berikut:

O H O H2 2 2 2 2 2 2 4 H O CO 3H CH 2 2 2O CO H H CO

Reaksi pembakaran ini menghasilkan energi yang cukup besar dan dapat digunakan untuk membangkitkan steam pada WHP yang merupakan pemasok utama kebutuhan steam di pabrik amoniak. Setelah digunakan sebagai

pembangkit steam, temperatur produk secondary reformer akan turun hingga 343 – 371 oC.

Reaksi pergeseran (shift reaction)

CO yang tersisa dari proses sebelumnya dapat direaksikan kembali untuk mengubah CO menjadi CO2. Reaksi yang terjadi adalah :

2 2

2O CO H

H

CO

Reaksi yang terjadi eksotermis sehingga kesetimbangan akan bergeser kearah reaktan jika terjadi kenaikan temperatur. Posisi kesetimbangan tidak banyak dipengaruhi oleh tekanan. Sehinga konversi yang tinggi diperoleh pada temperatur rendah. Reaksi dilakukan 2 tahap (high temperature shift dan low temperature shift). Karena reaksi ini akan menaikkan temperature, sehingga konversi menurun walaupun laju reaksi meningkat. Tahap low temperature shift / LTS menentukan keekonomisan pabrik amoniak. Bisa dilihat pada reaksi shift diatas setiap mol CO yang bereaksi pada converter LTS akan menghasilkan 1 mol H2. Sedangkan jika CO tersebut tidak bereaksi maka CO

tersebut akan mengkonsumsi 3 mol H2 pada reaksi methanasi.

O H CH H

CO3 2 4 2

Dimana CH4 ini akan digunakan sebagai bahan bakar yang bernilai ekonomi

rendah. Sehingga perlu diupayakan konsentrasi CO keluaran yang rendah dari converter LTS.

3. Tahap pemurnian gas sintesa

Sebelum digunakan untuk sintesa amoniak di amoniak converter, gas keluaran dari shift converter terlebih dahulu dimurnikan dari senyawa-senyawa yang tidak dikehendaki dalam unit pemisahan CO2 dan methanator.

Unit Pemisah CO2

Gas keluaran LTS mengandung sekitar 17% mol gas CO2. Gas CO2 ini

harus dipisahkan karena dapat menjadi racun bagi katalis di converter amoniak. Unit pemisah CO2 terdiri dari kolom absorbsi dan stripper CO2. Pada

Berdasarkan mekanisme penyerapannya larutan penyerap CO2 dapat

dikelompokkan menjadi 2 macam ; 1. Penyerapan fisik

Gas CO2 yang terlarut akan berinteraksi secra fisik dengan larutan

yang digunakan sebagai penyerap. Contohnya larutan penyerap tipe ini adalah air, propylene, karbonat dan methanol.

2. Penyerapan kimia

Larutan penyerap akan bereaksi secara kimiawi dengan CO2. Contoh

larutan penyerap tipe ini adalah larutan kalium karbonat, larutan alkano amine, dan larutan sodium hidroksida.

Kemampuan larutan dalam menyerap CO2 dinyatakan dalam hubungan

kesetimbangan yang hampir linier. Penyerap umumnya dipilih berdasarkan tekanan parsial CO2 dalam gas yang akan diserap dan gas yang telah diserap.

Penyerap yang palig sering digunakan adalah larutan alkano amine dan larutan kalium karbonat (benfield). Larutan alkano amine yang paling sering digunakan adalah larutan MEA (mono ethanol amine). Keunggulan larutan ini adalah mampu menyerap CO2 sampai tekanan 0.0003 atm dengan kecepatan

penyerapan yang cukup besar. Kelemahan larutan ini adalah masalah korosi dan reaksinya bersifat eksotermis (dibutuhkan panas yang besar untuk proses stripper). Dibandingkan larutan MEA, larutan kalium karbonat panas memiliki kelebihan yaitu lebih sedikitnya kalor yang dibebaskan. Larutan kalium karbonat dapat bereaksi dengan CO2 dapat membentuk kalium bikarbonat

dengan reaksi: ) ( 3 ) ( 2 ) ( 2 ) ( 3 2CO c CO g H Oc 2KHCO c K

Tahapan proses penyerapannya diduga sebagai berikut:

Pelarutan fisik CO2(c) CO2 (1) Reaksi kimia CO2(c) H2O(c) H2CO3(c) (2) ) ( 3 ) ( ) ( 3 2CO c H c HCO c H (3)

laju reaksi penyerapan ditentukan oleh reaksi hidrasi CO2 (2) sedangkan

proses pelarutan fisik (1) yang terjadi sangat cepat sehingga selalu dalam keseimbangan.

Pada awal perkembangan pada tahun 1930 larutan kalium karbnonat digunakan pada tempatur rendah (20 - 30 oC). KHCO3 yang terbentuk sukar

larut dalam air sehingga konsentrasi K2CO3 yang digunakan harus encer

(15%). Hal itu yang menyebabkan digunakannya larutan K2CO3 pada

temperatur 15 - 130oC pada akhir tahun 1950. Dalam praktek larutan yang umum digunakan ialah larutan 30 % K2CO3.

Methanator

CO dan CO2 merupakan racun bagi katalis di converter amoniak,

karenanya jumlah CO dan CO2 harus diusahakan seminimal mungkin. Reaksi

yang terjadi sangat eksotermis dimana secara teoritis terjadi kenaikan temperatur sebesar 74 oC untuk tiap % mol CO dan 60 oC untuk tiap % mol CO2. metanasi adalah tahap akhir dari pemurnian sintesa. Reaksi yang terjadi

adalah : Q O H CH H CO3 2 4 2 Q O H CH H CO2 4 2 4 2 2

Total kandungan CO2 yang meninggalkan methanator harus lebih kecil dari 10 ppm.

4. Tahap Sintesa Amoniak

Sebelum diumpankan ke converter, gas umpan dikonversi terlebih dahulu dalam 2 tahap. Kemudian dipisahkan kandungan airnya dan digabungkan dengan aliran recycle dari reaktor. Setelah produk amoniak dalam aliran gabungan tersebut dipisahkan, campuran gas dipanaskan dan diumpankan ke converter amoniak. Produk dari converter ini kemudian dikembalikan ke kompresi tahap kedua.

Kompresi dan pemisahan air

Gas sintesa dari tahap methanasi perlu dikompresi dan dipisahkan kandungan airnya terlebih dahulu untuk mendapatkan kondisi operasi yang

sesuai untuk reaksi di unit sintesa amoniak. Mula-mula gas ditekan pada kompresor tingkat pertama sampai tekanan 56 kg / cm2. Gas terkompresi kemudian didinginkan. Gas kaya H2 dari purge gas recovery unit ditambahkan

pada tahap pendinginan ini. Air yang mergembun akibat pendinginan dipisahkan dalam knock out drum. Kemudian gas sintesa kering yang dihasilkan dikompresi kembali pada kompresor tingkat kedua sampai tekanan sekitar 100 kg / cm2. Setelah itu gas dimasukkan ke dalam Absorbant

(Molecular Sieve Dryer) yang fungsinya untuk menyerap H2O dan CO2 yang

terikut dalam Syngas sehingga konsentrasi H2O dan CO2 yang keluar kurang

dari 10 ppm. Di kompresor tingkat 3 tekanannya 172 kg/cm2, gas sintesa kemudian didinginkan sampai suhunya -25oC dan dialirkan ke converter amoniak. Sisa gas, direcycle kembali ke kompresor tingkat 3.

Pemisah amoniak sekunder

Campuran gas dingin dari unit kompresi didinginkan beberapa kali sampai -25oC. Gas pada suhu rendah tersebut dialirkan ke secondary ammonia separator. Pada unit ini amoniak yang berasal dari gas recycle mengembun dan dipisahkan dari gas umpan sintesa. Amoniak cair yang dihasilkan kemudian dikirim ke unit primary ammonia separator sedangkan gas sintesa keluar dari bagian atas separator dan dipanaskan sampai suhunya -25oC.

Reaktor gas amoniak

Gas dari secondary ammonia separator dipanaskan dalam cangkang luar converter oleh panas dari reaksi dalam converter dan dalam pemanas di puncak converter. Dalam converter, gas panas mengalir ke bawah melewati 4 bed katalis promoted iron. Diantara tiap bed aliran gas didinginkan dengan quenching menggunakan sebagian gas umpan. Converter amoniak beroperasi pada temperature 400 – 480 oC dan tekanan 130 - 140 kg/cm2. Reaksi yang terjadi pada converter amoniak adalah:

Q NH H

N2 3 2 2 3

Produk converter amoniak mengandung amoniak sekitar 15 % dan suhunya 278 oC, setelah digunakan untuk memanaskan gas umpan converter dan air