BAB II

GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Perusahaan

PT Guna Kemas Indah merupakan suatu perusahaan swasta yang bergerak dibidang industri kemasan plastik (Thermorforming & Metalizing), yang berdiri

pada tanggal 29 maret 1988. PT Guna Kemas Indah mempunyai kantor pusat yang berkedudukan Jl. Pluit Raya Selatan No.11 A-B, Jakarta Utara, Indonesia. PT Guna Kemas Indah mempunyai pabrik yang berada di daerah Cikupa Tigaraksa, Tangerang. Pada awal berdirinya PT Guna Kemas Indah hanya untuk memenuhi permintaan pasar di Pulau Jawa dan sampai sekarang sudah berkembang pesat menjadi suatu perusahaan industry plastik yang besar dimana mempunyai beberapa anak cabang di Indonesia salah satunya adalah Medan.

PT Guna Kemas Indah didirikan pada tanggal 29 Maret 2008 di atas tanah seluas 1,25 Ha yang terletak di daerah Sumatera Utara yang berlokasi di Tanjung Morawa Jln. Industri No 11. PT Guna Kemas Indah memproduksi jenis-jenis cup plastik dan printing untuk proses thermoforming sementara untuk produk loly dari

proses injection molding dalam berbagai jenis ukuran, bentuk, dan warna yang

beraneka ragam sesuai permintaan pasar dan pesanan pelanggan. Produk yang dihasilkan diberi merek Teh Sisri, Aqua, Sindodes, Mangga Jeruk, Joli dan lain-lain.

utama dari implementasi sistem manajemen mutu digunakan untuk memberi kenyamanan bagi karyawan dalam menjalankan pekerjaannya karena ada panduan, petunjuk, ataupun ukuran keberhasilan atas pekerjaannya dan adanya proses perbaikan berkesinambungan (Continuous Improvement).

2.2 Lokasi Perusahaan

Lokasi perusahaan PT Guna Kemas Indah berlokasi di Jalan Industri No. 11. Kebun Sayur Tanjung Morawa Kab. Deli Serdang.

2.3 Daerah Pemasaran

Daerah pemasaran PT Guna Kemas Indah saat ini masih memenuhi kebutuhan konsumen dalam negeri saja. Untuk wilayah Sumatera Utara, tepatnya di Medan, PT Guna Kemas Indah memiliki banyak konsumen beberapa diantaranya:

1. PT Okabe 2. PT Indofood 3. PT Makmur

4. PT Arinvi Mitra Lestari 5. PT Indodes

2.4 Dampak Sosial Ekonomi Terhadap Lingkungan

Masyarakat sekitar memperoleh dampak yang positif dengan berdirinya PT Guna Kemas Indah, khususnya dari segi sosial ekonomi. Dampak yang diperoleh diantaranya adalah:

1. Terciptanya lapangan kerja bagi masyarakat setempat sehingga mengurangi jumlah pengangguran.

2. Mengembangkan usaha skala mikro, dengan banyaknya berjualan di sekitar pabrik.

3. Adanya pembangunan jalan di sepanjang jalan industri menuju pabrik PT Guna Kemas Indah.

4. Pemasukan Listrik di sepanjang jalan industri menuju PT Guna Kemas Indah.

2.5 Standar Mutu Bahan atau Produk

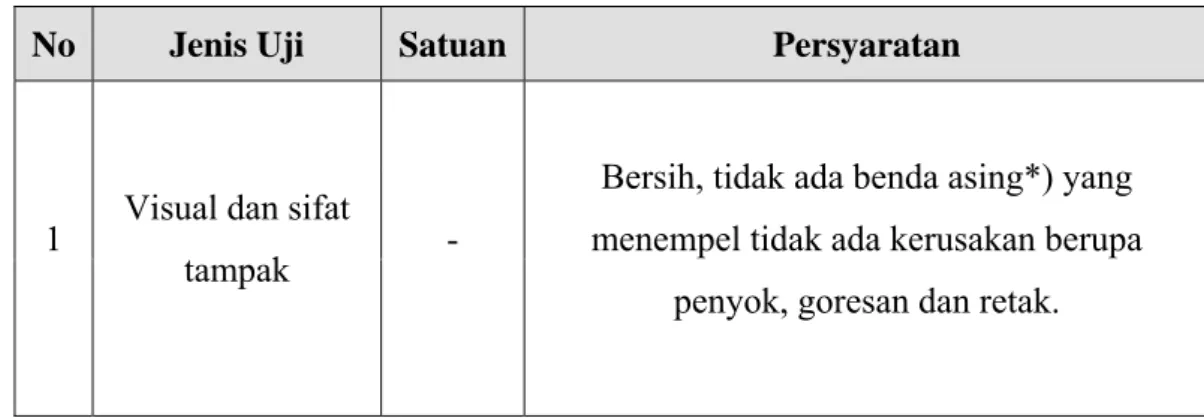

Standard mutu produk yang digunakan oleh PT Guna Kemas Indah untuk produk kelas plastik adalah SNI 12-4259-2004 yang dapat dilihat pada Tabel. 2.1

Tabel 2.1.Syarat Mutu Gelas Plastik untuk Air Minum dalam Kemasan

No Jenis Uji Satuan Persyaratan

1 Visual dan sifat

tampak -

Bersih, tidak ada benda asing*) yang menempel tidak ada kerusakan berupa

Tabel 2.1.Syarat Mutu Gelas Plastik untuk Air Minum dalam Kemasan (Lanjutan)

No Jenis Uji Satuan Persyaratan

2 Bau dan Rasa - Tidak boleh menyebabkan perubahan terhadap bau dan rasa pada air minum

3 Kompresi (top

Load) kgf min 4,5

4 Jatuh (drop test) - Tidak boleh ada bocor, pecah maupun retak

5 Identifikasi PP, PE dan

PET PVC

6 Residu VCM ppm - maks 1

7 Global Migrasi ppm maks 30 maks 30

8 Total logam

berat ppm maks 1 maks 1

9 Reduksi KMnO4 ppm maks 1 maks 10

*) Benda asing yang dimaksud adalah segala sesuatu yang tidak patut ada pada gelas yang dapat mempengaruhi mutu produk

(Sumber : Standar Nasional Indonesia (SNI) Gelas plastik untuk air minum dalam kemasan ini

merupakan revisi dari SNI 12-4259-1996)

2.6 Bahan yang Digunakan

2.6.1 Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk yang sudah distandarisasikan. PT Guna Kemas Indah mengimpor bahan baku dari luar negeri yaitu Malaysia dan Thailand.

Bahan baku kemasan produk yang digunakan di PT Guna Kemas Indah yaitu sebagai berikut:

1. Titro Propylenna 6531 merupakan biji plastik untuk bahan baku plastik cup

bening. Titro Propylenna S98 untuk bahan baku plastik gelas putih (untuk printing) dapat dilihat pada Gambar 2.1.

Gambar 2.1 Bahan Baku Biji Plastik Polyprophylene

2. Titanlene untuk bahan baku pada pembuatan cup dapat dilihat pada Gambar

2.2

Gambar 2.2 Bahan Baku Biji Plastik Titanlene

3. Bahan baku dari Afal atau bahan recycle berupa dari gulungan Sheet dan juga

Gambar 2.3 Bahan Baku Crycle dari Gelas Plastik dan Gulungan Sheet

2.6.2 Bahan Penolong

Bahan penolong adalah bahan yang ditambahkan untuk meningkatkan mutu produk menjadi bernilai namun bahan tersebut tidak ikut dalam proses produksi. Bahan penolong yang di gunakan di PT Guna Kemas Indah adalah kardus, dengan ukuran: 615 x 385 x 555 cm, tipe box: A1 & B, substance:

K150/M125/K150 dan selotip

2.6.3 Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan dalam suatu proses produksi sehingga dapat meningkatkan mutu produk menjadi lebih baik. Bahan tambahan yang digunakan di PT Guna Kemas Indah adalah:

1. Katalis Cesa Nukleant yaitu sebagai menambah kecerahan pada gelas plastik

warna bening

2. REMF 56 sebagai pengalot untuk mengurangi dan menghilangkan kepecahan 3. LD Tetlin untuk menggantikan REMF 56 jika tidak tersedia dimana fungsinya

4. Cat yang digunakan yaitu cat UV LC 416 terdiri dari berbagai warna seperti merah, kuning, hijau, ungu, dan lain-lain untuk memberi warna pada produk gelas plastik printing.

2.7 Uraian Proses Produksi

Di dalam suatu industri perakitan bahan baku menjadi bahan jadi diperlukan adanya proses yang tepat dan sempurna. Proses merupakan suatu ilmu penerapan yang merubah suatu tahap ke tahap berikutnya dengan reaksi yang berbeda-beda. Rincian bagian/departemen yang meliputi urutan proses adalah sebagai berikut: 1. Proses Injection Molding

a. Bahan baku plastik injection molding berupa biji plastik dimasukkan ke

dalam hopper.

b. Kemudian tekanan, kecepatan, dan parameter mesin diatur di ruang kontrol.

c. Bahan dimasukkan ke dalam barrel dan dipanaskan. Selanjutnya screw

berputar dan mengalirkan listrik sehingga bahan baku meleleh.

d. Plastik diinjeksikan ke dalam nozzle, molding unit ditutup oleh clamping unit dan ditekan oleh clamping unit, plastik kemudian dimasukkan ke

dalam molding unit melalui nozzle.

e. Pada saat plastik dimasukkan ke dalam molding unit, screw berhenti

berputar, kemudian clampingunit menarik core mold terbuka.

f. Setelah itu produk plastik yang telah dicetak, kemudian dilepas dengan menekan ejector pada molding unit.

2. Proses VaccumThermoforming

Proses VaccumThermoforming memiliki langkah-langkah sebagai berikut:

a. Proses Penggilingan

Yaitu pada tahap ini lembaran plastik reject, skeleton (aval) dan produk gelas

plastik yang reject dibawa ke ruang giling untuk digiling agar menghasilkan

biji plastik. Lembaran plastik yang reject digiling sendiri-sendiri dan tidak

digabung dengan skeleton (aval) atau produk gelas plastik reject agar pada

proses mixing mudah untuk membuat komposisi perbandingan. Dari mesin

giling material yang turun ditarik ke atas blower kemudian material

dimasukkan ke dalam karung kemudian ditimbang untuk gilingan skeleton atau aval yang reject 1 sak = 20 kg dan Propylene 1 sak= 25 Kg, serta Chesa Nucleant sebanyak 2,5 Kg.

b. Proses Mixing

Proses Mixing merupakan proses penyampuran bahan baku utama dengan

bahan baku tambahan untuk membuat lembaran plastik. Material murni PP (Plypropylene), skeleton (afal), Lembaran plastik, produk gelas plastik yang reject serta Cesa Nucleant sebagai penambah kecerahan pada plastik semua

bahan diaduk hingga rata. Setelah itu semua bahan di-mixing atau dicampur di

mesin Mixing. Pada proses penyampuran menggunakan timer tertentu agar

proses penyampuram keempat material tersebut dapat merata. Selanjutnya hasil mixing (campuran material) ini disalurkan ke hooper (tempat untuk

c. Proses Pembuatan Lembaran Plastik

Lembaran Plastik adalah material yang berbentuk lembaran yang akan digunakan untuk memproduksi gelas plastik. Langkah proses pembuatan lembaran plastik adalah sebagai berikut:

1. Pertama, keempat material yang sudah di mixing tersebut dimasukkan ke

dalam Hopper dan dipanasi dengan temperatur 80oC.

2. Selanjutnya material turun ke Barel Heater (tempat untuk memanasi

material agar mencair) untuk dipanasi. Ada enam Barel Heater dengan

temperatur masing-masing ± 220oC. Pada Barel Heater, material diaduk

mengikuti putaran screw yang digerakkan motor extruder.

3. Dari Barel Heater material masuk ke Screen Heater (tempat filter saringan

plastik) untuk melakukan penyaringan dengan filter agar material yang kotor tidak ikut tercampur pada saat proses. Jumlah Screen Heater ada dua

buah. Adapun temperatur dari Screen Heater adalah 220oC.

4. Dari Barel Heater masuk ke Screen Heater untuk melakukan pemanasan

kemudian ke gear pump dan kembali ke Screen Heater dengan temperatur

± 225oC. jumlah

Screen Heater ada dua buah.

5. Selain itu dilakukan pemanasan terakhir di Die Heater yang berjumlah

tujuh buah. Adapun temperatur Die heater adalah ± 224oC.

6. Setelah itu, material tersebut dimasukkan ke dalam Roll Jumbo untuk

mencetak material yang cair tersebut menjadi lembaran. Selanjutnya mengatur ketebalan lembaran plastik dengan Baut Stopper (penyetel

mm, 1,06 mm, 1,10 mm. Pada Rooll Jumbo ada sirkulasi air (chiller)

untuk pendingin agar sheet yang dihasilkan tidak lengket, bening, dan

mengkilap. Untuk temperatur Chiller Roll Jumbo ada tiga yaitu atas,

tengah, dan bawah dengan temperatur 23oC, 25oC, dan 21oC .

7. Lembaran (sheet) tersebut digulung dengan menggunakan alat yang

disebut Rewinder. Semakin cepat penariknya maka lembaran plastik tidak

akan kendor. Untuk proses penggulungan menggunakan ± 20-30 bar agar lembaran plastik tidak bergeser. Pada saat proses penggulungan dilakukan inspeksi secara manual oleh operator. Jika ada lembaran plastik yang cacat maka langsung dipotong atau dibuang menjadi lembaran plastik reject.

Oleh karena itu, inspeksi harus teliti agar lembaran plastikyang dihasilkan bagus dan tidak ada reject.

8. Setelah proses penggulungan selesai maka lembaran plastik dapat digunakan memproduksi gelas plastik. Namun lembaran plastik yang

diproduksi saat ini belum tentu dipakai langsung untuk produksi gelas plastik. Untuk hasil 1 gulungan lembaran plastik ± 600-1000 Kg dan untuk pengambilan lembaran plastik untuk proses di mesin Vaccum Thermoforming harus sesuai urutan agar lembaran plastik yang telah lama

terpakai lebih dahulu. d. Proses Pembuatan Gelas Plastik

Langkah-langkah proses di mesin Thermoforming adalah sebagai berikut: 1. Lembaran (sheet) dari mesin Extruder diletakkan di tempat menampung

2. Selanjutnya dilakukan set up mesin dimulai menggunakan pemanasan heater dengan temperatur yang berbeda-beda tergantung tebal lembaran

plastik. Semakin tebal lembaran plastik, maka suhu semakin tinggi.

3. Setelah set up selesai dilakukan, maka lembaran lembaran plastik

dimasukkan kedalam mesin Thermoforming untuk dicetak menjadi gelas

plastik.

4. Produk gelas plastik yang dihasilkan kemudian di inspeksi. Inspeksi dilakukan dua kali yaitu oleh QC (Quality Control) dan selector. Jika

produk gelas plastik banyak yang reject maka QC akan melihat penyebab

cacat datang dari mana kemudian dilakukan perbaikan dengan memberitahu operator untuk setting mesin ulang.

e. Proses penyortiran, yaitu produk yang telah disortir kemudian dibungkus kedalam plastik sebanyak 75 Pcs tiap jalur sehingga berisi 40 lajur tiap satu

kardus (3000 pcs).

f. Setelah itu menimbang berat kardus maksimum 50 Kg.

g. Kemudian melakukan proses packing setelah kardus berisi 40 lajur tiap satu

karton (3000 pcs).

3. Proses Gelas Plastik Printing

Pada proses gelas plastik Printing memiliki langkah-langkah sebagai berikut:

1. Menimbang bahan baku sebanyak 50 kg, Afal sebanyak 40 Kg, kemudian TP SM 98 sebanyak 10 Kg.

3. Proses mixer yaitu semua bahan diaduk hingga rata. Setelah itu bahan baku

dialirkan atau dibawa dengan menggunakan pneumatic conveying yang

menggunakan sistem vakum udara menuju ke mesin Extrusion.

4. Proses Extruter yaitu bahan baku dipanaskan hingga meleleh pada suhu 230oC

di mesin Extrusion

5. Proses Polisher yaitu bahan baku yang cair kemudian dibentuk menjadi

lembaran plastik dengan ukuran: tebal 1,20 – 1,30 mm dan lebar 66 – 66,5 cm pada suhu 28oC (suhu ruangan) di mesin Polishing seberat 600-1315 Kg per

jam.

6. Kemudian berat gulungan lembaran plastik di bawa ketempat penimbangan untuk mengontrol berat yang sesuai.

7. Proses Pencetakan yaitu pada mesin Vaccum Thermoformer (Dong Long)

kemudian dipanaskan dengan macam heater yaitu heater upper dengan suhu

360oC dan heater lower dengan suhu 350oC.

8. Setelah produk menjadi berwarna putih kemudian disortir dengan memperhatikan bentuk fisik gelas, seperti susunan yang tidak rata, permukaan yang miring, adanya goresan, dan gelas minuman yang terbakar.

9. Penyortiran, yaitu produk yang telah disortir kemudian dibungkus ke dalam plastik sebanyak 75 Pcs tiap jalur sebanyak 40 jalur.

10. Setelah itu, kardus hasil penyortiran dibawa ke ruang printing untuk diberi

warna sesuai dengan permintaan konsumen.

11. Kemudian dengan menggunakan alat sensor pada mesin printing, lalu produk

12. Kemudian ditimbang beratnya kurang lebih 50 Kg 13. Setelah itu kardus di-packing sebaik mungkin

2.8 Mesin dan Peralatan 2.8.1 Mesin Produksi

Adapun mesin dan peralatan yang digunakan pada PT Guna Kemas Indah adalah sebagai berikut:

1. Mesin Clusher

Ukuran : 1,5 m x 1,5 m x 2 m

Tipe : AS4-IPM/ADLEE POWER PC 800

Capacity : 2000 Kg Power : 22 kVA

Suplier : Zhenlong Plastic Machinery Co. Ltd

Kegunaan : Untuk menghancurkan sisa-sisa limbah hasil dari pencetakan yang dari lembaran plastik dan cangkir plastik.

2. Mesin Fong Kee yang terdiri dari mixer, Extrure, dan polisher.

Tipe : HMesinA-50 A

Spesifikasi : Phase :1 ph, Teg: 220 V, Frek : 50/60 Hz(c/s), Power: 300 W

Berat : 22 Kg

Kegunaan : Menghasilkan bahan baku berbentuk lembaran yang bergulung 3. Thermoforming machine (Dong Long)

Tipe : DD-9 GB 10963 Tegangan : 400 V

Supplier : Shantou Anping Food Stuff Packing Machinery Co. Ltd

Kegunaan : Untuk membuat produk jadi baik gelas plastik bening maupun

printing.

4. Bak Konveyor

Ukuran : 1,5m x1m x 1m Panjang : 2 m

Kegunaan : sebagai saluran untuk ke tempat penyortiran 5. Printing Machine

Tipe : QJY-6125 Rpm : 214 rpm/min

Supplier : Towin Light Industry Machine Factory Co. Ltd

Kegunaan : Untuk mengecat cangkir plastik putih. 6. Injection Molding Machine

Tipe : LIY CK 10-2-000042 Tegangan : 380 V

Supplier : Sahntou City a Section Of the join Machinery Manufacturing Co. Ltd

Rpm : 33,4 Rpm

Fungsi : Untuk membuat produk jadi lolly

2.8.2 Peralatan (Equipment)

Adapun peralatan yang mendukung proses produksi yang digunakan adalah sebagai berikut :

1. Timbangan untuk menimbang bahan baku dan produk jadi sebanyak enam buah

2. Mesin bubut berfungsi untuk memotong atau merapikan cetakan 3. Mesin Shaw berfungsi untuk memotong cetakan

4. Cetakan (jantan)

2.8.3 Utilitas

U tilitas merupakan bagian yang penting dalam menunjang kegiatan operasi dalam pabrik, penanggulangan kebakaran, kegiatan perkantoran dan perumahan. Sistem utilitas yang terdapat di PT Guna Kemas Indah adalah:

1. Pembangkit Tenaga Listrik

Penggunaan tenaga listrik PLN dengan daya 555 KVA untuk menghidupkan mesin-mesin secara normal. Selain itu apabila terjadi hambatan karena pemadaman listrik maka digunakan generator cadangan berdaya 380 KVA dengan spesifikasi sebagai berikut:

a. Kode No. : SR4 serial no. B49BH6998

b. Merk : Maspion

c. Jumlah : 1 unit d. Bahan bakar : solar

e. Power : 288 KVA, 50 Hz, 1500 rpm, 3 phase, cos ω 0,8

Perusahaan menggunakan jasa PAM, selain itu memompa air dari sumur. Air dari PAM digunakan untuk kebutuhan air minum para pekerja sedangkan air dari sumur digunakan untuk kebutuhan kegiatan produksi.

2.8.4 Safety and Fire Protection

PT Guna Kemas Indah sudah memiliki sistem manajemen keselamatan dan keselamatan kerja bagi semua karyawan yang langsung ditangani oleh pimpinan pabrik. Perusahaan membuatkan petunjuk pelaksanaan mengenai keselamatan dan kesehatan kerja sesuai dengan UU No.14 Tahun 1969 tentang Ketentuan-ketentuan Pokok Mengenai ketenagakerjaan, pasal 9 dan pasal 10. Pasal 9 berbunyi “Tiap tenaga kerja berhak mendapat perlindungan atas keselamatan, kesehatan, kesusilaan, pemeliharaan moril kerja serta perlakuan yang sesuai dengan martabat manusia dan moral agama”. Dan pasal 10 berbunyi “Pemerintah membina norma perlindungan tenaga kerja yang meliputi norma keselamatan kerja, norma kesehatan kerja, norma kerja, pemberian ganti kerugian, perawatan dan rehabilitasi dalam hal kecelakaan kerja”.

Walaupun belum berjalan dengan baik karena banyak karyawan yang tidak mematuhi dengan alasan kenyamanan karyawan. Akan tetapi untuk kegiatan

House Keeping biasanya dilakukan secara rutin oleh petugas kebersihan. House Keeping ini merupakan suatu program untuk membersihkan lokasi kerja

masing-masing dan membuat suasana lingkungan kerja yang nyaman dan sehat.

Alat pelindung diri yang digunakan saat bekerja yang disediakan perusahaan untuk keperluan pekerja dalam melaksanakan tugasnya adalah:

a. Masker, digunakan untuk menghindari pekerja dari debu. Masker disediakan

pada bagian buang bram, baik bagian tiap uliran maupun bagian bor.

b. Helm, digunakan untuk menghindari kepala pekerja dari benda berat. Helm disediakan pada bagian gudang, karena pekerja harus menumpuk-numpuk kardus yang berkemungkinan bisa jatuh saat menumpuk atau menurunkan tumpukan. Selain itu, helm juga disediakan pada bagian bengkel, dimana pekerja harus memperbaiki mesin-mesin yang besar dan berat.

c. Sarung tangan, digunakan untuk melindungi tangan pekerja. Sarung tangan disediakan pada bagian penyepuhan agar tangan pekerja tidak bersentuhan langsung dengan bahan-bahan kimia.

d. Kaca mata pelindung, disediakan pada bagian teknik, dan digunakan saat bagian ini memperbaiki mesin yang rusak seperti las.

e. Sepatu bot digunakan untuk melindungi kaki pekerja. Sapatu bot ini harus dipakai pada setiap pekerjaan yang dilakukan.

Fire extinguisher disediakan sebanyak tiga buah yang digunakan untuk

pemadam kebakaran. Fire extinguisher diletakkan di bagian produksi, hal ini

dilakukan agar apabila terjadi kebakaran agar segera diatasi. Selain itu, juga disediakan tangki air untuk memadamkan api yang besar. Serta pelatihan antisipasi kebakaran juga dilakukan agar pekerja siaga apabila terjadi kebakaran.

2.8.5 Waste Treatment

PT Guna Kemas Indah tidak mempunyai unit pengolahan limbah. Limbah pada perusahaan ini berupa plastik ataupun kemasan plastik yang rusak pada saat proses produksi berlangsung. Gelas plastik yang rusak dan sisa lembaran plastik yang dicetak dalam bentuk gelas plastik akan dikumpulkan dan ditampung ditempat penampungan yang akan diolah kembali menjadi biji-biji plastik.

Limbah pada PT Guna Kemas Indah berupa: 1. Gelas plastik yang rusak yang telah disortir 2. Sisa lembaran plastik yang tidak digunakan lagi.

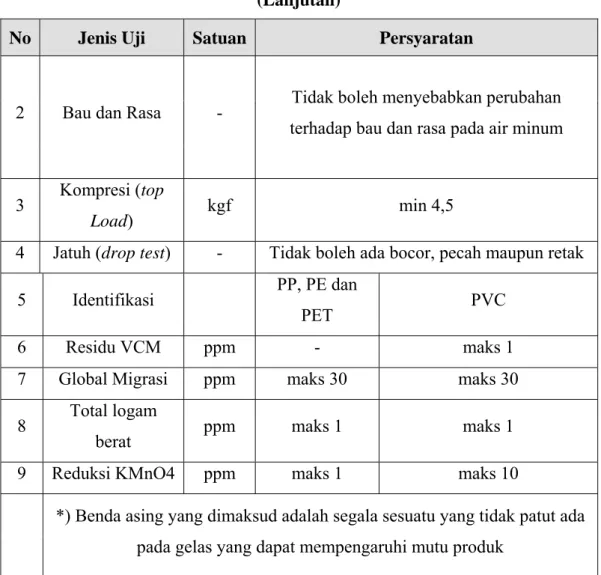

2.9 Struktur Organisasi Perusahaan

Struktur organisasi merupakan bagan yang menggambarkan hubungan kerja antara dua orang atau lebih pada suatu tugas yang saling berkaitan untuk pencapaian suatu tujuan tertentu. Struktur organisasi bagi suatu perusahaan mempunyai peranan yang sangat penting dalam menentukan dan memperlancar jalannya roda perusahaan. Pendistribusian tugas-tugas, wewenang dan tanggung jawab serta hubungannya satu sama lain pada intinya dapat digambarkan pada suatu struktur organisasi, sehingga para pegawai dan karyawan akan mengetahui dengan jelas apa tugasnya, dari mana ia mendapatkan perintah dan kepada siapa ia harus bertanggung jawab. Dengan adanya struktur organisasi dan uraian tugas yang telah ditetapkan, akan menciptakan suasana kerja yang baik karena akan terhindar dari tumpang tindih dalam perintah dan tanggung jawab.

Struktur organisasi di PT Guna Kemas Indah berbentuk lini dan fungsional. Hubungan lini dan fungsional dikarenakan pembagian tugas dan tanggungjawab yang dilakukan oleh perusahaan. Struktur organisasi pada PT Guna Kemas Indah dapat dilihat pada Gambar 2.4.

Gambar 2.4 Struktur Organisasi PT Guna Kemas Indah Direktur

Manager

Produksi Administrasi dan Manager Keuangan

Manager

Personalia MaintenanceManager Pergudangan Manager Manager Pemasaran Staf Bag. Pengendalian Mutu Staf Bag. Administrasi

Staf Bag. Safety & Security

Staf Teknisi Staf Bag. Gudang Staf Bag. pemasaran Anggota Operator Quality Control Staf Administrasi Produksi Pengawas/ Supervisi

2.9.1 Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab pada susunan organisasi perusahaan adalah sebagai berikut:

1. Manager Produksi

Bagian produksi memiliki tugas dan tanggung jawab sebagai berikut:

a. Mengawasi kegiatan produksi yang dilakukan oleh pabrik, mulai dari awal sampai akhir kegiatan produksi.

b. Melakukan pemeriksaan terhadap kesalahan-kesalahan yang terjadi dalam kegiatan produksi.

2. Manager personalia

Bagian umum atau bagian personalia memiliki tugas dan tanggung jawab sebagai berikut:

a. Bertugas dalam kegiatan personal dari para pegawai.

b. Mengurus secara langsung kegiatan eksternal perusahaan, misalnya: melayani tamu yang datang.

c. Mengawasi secara langsung pengangkutan yang dimiliki oleh perusahaan, baik mobil perusahaan maupun angkutan transportasi untuk mengangkut bahan baku dan barang jadi yang akan dikirim.

3. Manager Administrasi dan Keuangan

Bagian administrasi bertanggungjawab dalam hal mencatat semua kegiatan pembukuan pada keuangan yang terjadi di perusahaan tersebut:

a. Bertanggung jawab dalam hal pembukuan, pemasukan dan pengeluaran yang dilakukan oleh perusahaan, khususnya di pabrik.

b. Memberikan honor atau gaji kepada pegawai perusahaan, termasuk menangani kegiatan transaksi, ataupun simpan pinjam yang dilakukan oleh karyawan dengan perusahaan.

4. Managar Pemasaran

Mempunyai tanggung jawab dalam: a. Mengontrol pembelian barang.

b. Menerima laporan penjualan produk perusahaan.

c. Bertanggung jawab atas jumlah penjualan perusahaan setiap bulan. 5. Manager Maintenance

Manager Maintenance memiliki tanggung jawab sebagai berikut:

a. Bertanggung jawab untuk pemenuhan bagian pemeliharaan dan perbaikan. b. Bertanggung jawab dalam kegiatan perbaikan dan pemeliharaan.

c. Bertanggung jawab utnuk memenuhi system menajement mutu dan lingkungan bersama – sama dengan departemennya.

6. Manager Pergudang

Tugas, wewenang dan tanggung jawab Manager gudang adalah sebagai berikut:

a. Mengatur pengiriman barang.

b. Menerima laporan stok dari staf gudang.

c. Bertanggung jawab atas berjalannya seluruh kegiatan yang dilakukan di gudang.

7. Pengawas atau supervisi

Pengawas atau supervisi bertugas dalam:

a. Mengawas derajat kualitas produk apakah sudah sesuai dengan yang diharapkan.

b. Pengawasan terhadap pembelian dengan mempertimbangkan kualitas bahan baku.

c. Pengawasan persediaan bahan baku dan barang jadi. d. Bertanggung jawab dalam mengatur penjadwalan. 8. Staf Bagian Pengendalian Mutu

Bagian pengawasan komponen memiliki tugas dan tanggung jawab dalam hal mengawasi dengan melakukan inspeksi terhadap komponen-komponen yang. 9. Staf Teknisi

Bagian perbengkelan memiliki tugas dan tanggung jawab dalam mengawasi kegiatan perbaikan terhadap mesin, mal, peralatan, dan termasuk di dalamnya pembuatan mal-mal untuk tiap mesin-mesin seperti mesin compressor, mesin press.

10. Staf Bagian Safety dan Security

Bagian penyiapan peralatan-peralatan yang menjaga kesalamatan para pekerja pabrik dan memilih pekerja untuk menjaga keamanan pabrik.

11. Staf Bagian Gudang

Bagian pergudangan memiliki tugas dan tanggung jawab mengawasi dan mencatat jumlah bahan baku dan produk jadi yang masuk dan yang dikirim atau dikeluarkan oleh perusahaan.

12. Staf bagian Administrasi dan keuangan

Bertanggungjawab dalam mengurus pembukuan di perusahaan dan bertanggungjawab dalam mencatat pengeluaran dan pemasukan pada perusahaan.

13. Staf Administrasi produksi Bertanggung jawab dalam:

a. Membuat surat jalan untuk penjualan barang kepada pelanggan b. Mencatat piutang yang dilakukan pelanggan.

14. Operator Quality Control

Bertugas dalam pemeriksaan tiap item barang jadi untuk menjaga kualitas produk tetap baik.

15. Anggota

Bertugas melakukan kegiatan dilantai produksi dan mebuat laporan kepada setiap staf yang membawahinya.

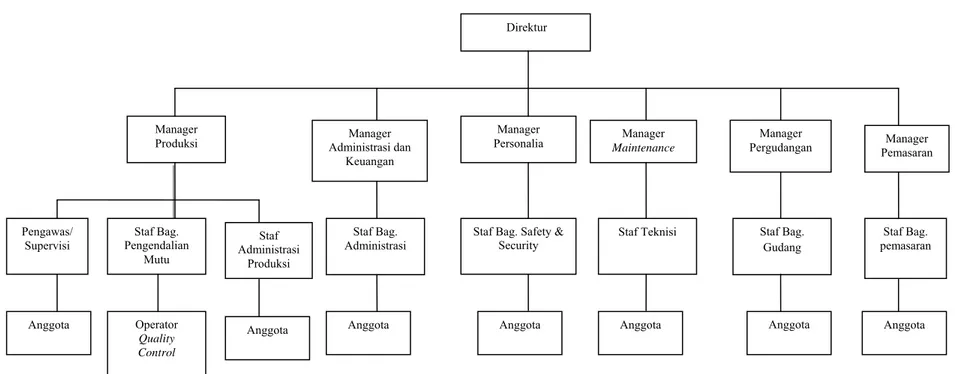

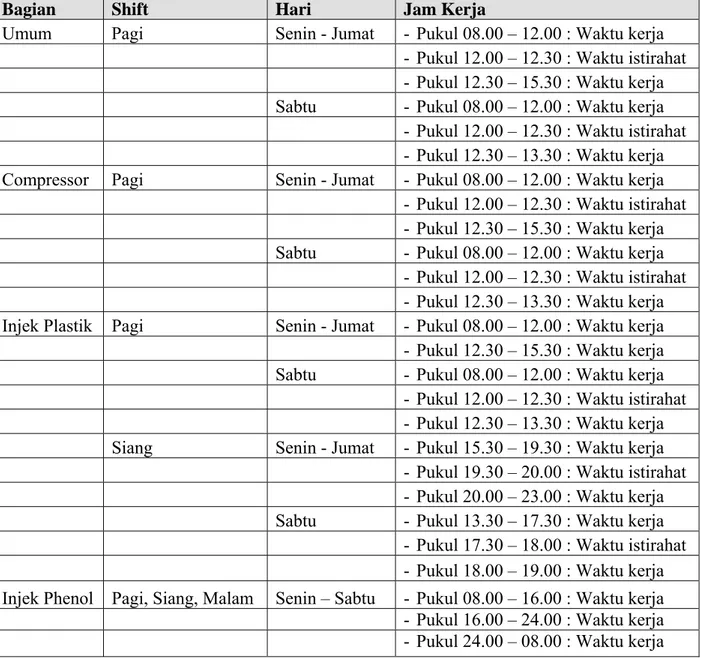

2.9.1 Jumlah Tenaga Kerja dan Jam Kerja

Kegiatan jam kerja secara normal dilakukan selama 7 jam kerja produktif dan 1 jam istirahat. PT Guna Kemas Indah berproduksi setiap hari, kecuali hari-hari besar lainnya. Pembagian jam kerja karyawan dibagi menjadi tiga shift yang dapat dilihat pada Tabel 2.3

Tabel 2.2 Jam Kerja Normal Karyawan

Bagian Shift Hari Jam Kerja

Umum Pagi Senin - Jumat - Pukul 08.00 – 12.00 : Waktu kerja - Pukul 12.00 – 12.30 : Waktu istirahat - Pukul 12.30 – 15.30 : Waktu kerja Sabtu - Pukul 08.00 – 12.00 : Waktu kerja

- Pukul 12.00 – 12.30 : Waktu istirahat - Pukul 12.30 – 13.30 : Waktu kerja Compressor Pagi Senin - Jumat - Pukul 08.00 – 12.00 : Waktu kerja

- Pukul 12.00 – 12.30 : Waktu istirahat - Pukul 12.30 – 15.30 : Waktu kerja Sabtu - Pukul 08.00 – 12.00 : Waktu kerja

- Pukul 12.00 – 12.30 : Waktu istirahat - Pukul 12.30 – 13.30 : Waktu kerja Injek Plastik Pagi Senin - Jumat - Pukul 08.00 – 12.00 : Waktu kerja - Pukul 12.30 – 15.30 : Waktu kerja Sabtu - Pukul 08.00 – 12.00 : Waktu kerja

- Pukul 12.00 – 12.30 : Waktu istirahat - Pukul 12.30 – 13.30 : Waktu kerja Siang Senin - Jumat - Pukul 15.30 – 19.30 : Waktu kerja

- Pukul 19.30 – 20.00 : Waktu istirahat - Pukul 20.00 – 23.00 : Waktu kerja Sabtu - Pukul 13.30 – 17.30 : Waktu kerja

- Pukul 17.30 – 18.00 : Waktu istirahat - Pukul 18.00 – 19.00 : Waktu kerja Injek Phenol Pagi, Siang, Malam Senin – Sabtu - Pukul 08.00 – 16.00 : Waktu kerja - Pukul 16.00 – 24.00 : Waktu kerja - Pukul 24.00 – 08.00 : Waktu kerja Sumber : PT Guna Kemas Indah

2.9.2 Sistem Pengupahan dan Kesejahteraan Karyawan

Sistem pengupahan yang diterapkan oleh PT Guna Kemas Indah berpedoman pada ketentuan Upah Minimum Sektoral Regional (UMSR) yang ditetapkan pemerintah. Besarnya upah yang diterapkan dibedakan menurut status karyawan perusahaan:

1. Pegawai Tetap

Menerima gaji bulanan dan fasilitas-fasilitas lain dari perusahaan. 2. Pegawai Harian

Menerima upah sesuai dengan hasil kerjanya setiap satu minggu.

Pelaksanaan kerja yang dilakukan pegawai pada hari libur dan diluar ketentuan jam kerja normal maka dikategorikan ke dalam jam kerja lembur. Perhitungan gaji untuk pekerja lembur sebagai berikut:

1. Untuk hari biasa

a. Untuk satu jam pertama adalah 1,5 x upah per jam

b. Untuk dua jam berikutnya adalah 2 x upah per jam. Dimana upah kerja lembur per jam adalah 1/173 x upah per bulan.

2. Untuk hari besar/libur

Untuk hari libur 2 x upah per hari kerja biasa.

Di samping pemberian gaji pokok perusahaan memberikan tunjangan-tunjangan kepada karyawan, fasilitas ini diberikan kepada semua karyawan tetap dan karyawan kontrak tanpa terkecuali. Usaha-usaha tersebut dilakukan perusahaan untuk meningkatkan kesejahteraan pekerja antara lain:

1. Tunjangan Masa Kerja

Perbedaan gaji antara pekerja baru dengan pekerja lama dibedakan dengan tunjangan masa kerja, baik pekerja bulanan maupun pekerja harian, yaitu: a) Masa kerja 2 tahun – kurang 4 tahun TMK Rp 11.000,00/bulan b) Masa kerja 4 tahun – kurang 6 tahun TMK Rp 14.000,00/bulan c) Masa kerja 6 tahun – kurang 8 tahun TMK Rp 16.500,00/bulan d) Masa kerja 8 tahun – kurang 10 tahun TMK Rp 20.000,00/bulan e) Masa kerja 10 tahun – kurang 12 tahun TMK Rp 25.000,00/bulan f) Masa kerja 12 tahun – kurang 14 tahun TMK Rp 30.500,00/bulan g) Masa kerja 14 tahun – kurang 16 tahun TMK Rp 37.500,00/bulan h) Masa kerja 16 tahun – kurang 18 tahun TMK Rp 44.500,00/bulan i) Masa kerja 18 tahun – kurang 20 tahun TMK Rp 51.500,00/bulan j) Masa kerja 20 tahun – kurang 22 tahun TMK Rp 58.500,00/bulan k) Masa kerja 22 tahun – kurang 24 tahun TMK Rp 65.500,00/bulan l) Masa kerja > 24 tahun ...TMK Rp 72.500,00/bulan

2. Tunjangan Hari Raya (THR)

Besarnya THR adalah tambahan satu bulan gaji pada karyawan yang mempunyai masa kerja lebih dari satu tahun. Adapun ketentuan yang ditetapkan oleh perusahaan berkenaan dengan Tunjangan Hari Raya, yaitu: a. THR diberi kepada pekerja, 14 hari sebelum Hari Raya Keagamaan

b. Untuk kepala pekerja yang bekerja di atas 1 tahun, jumlah THR yang diberi adalah sebesar 1 bulan gaji

c. Pekerja yang bekerja kurang dari 1 tahun tetapi telah melampaui masa percobaan, THR sebagai berikut:

d. Pekerja yang mengundurkan diri/terkena PHK tetap diberikan THR, maka pekerja tidak akan kehilangan haknya.

e. THR bagi pekerja yang terkena PHK 30 hari sebelum Hari Raya Keagamaan sebesar:

f. Perusahaan akan memberikan Struk Pemberian THR lengkap dengan perhitungannya.

3. Tunjangan Selama Sakit

Tunjangan ini diberikan kepada karyawan yang dalam perawatan sakit dan tidak dapat bekerja yang dinyatakan/dibuktikan dengan surat keterangan dokter. Pekerja harian yang bekerja lebih dari 2 tahun juga mendapatkan tunjangan ini.

4. Tunjangan Insentif

Tunjangan ini diberiakan kepada karyawan dengan cara ditambahkan ke dalam upah karyawan setiap bulannya sesuai dengan prestasi kerja masing-masing. Selain tunjangan-tunjangan di atas PT Guna Kemas Indah juga menyediakan fasilitas-fasilitas lain kepada karyawan, yaitu:

5. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

JAMSOSTEK merupakan asuransi untuk melindungi tenaga kerja apabila terjadi kecelakaan kerja atau diluar hal tersebut. Fasilitas ini biasanya dikenal dengan nama Asuransi Tenaga Kerja (ASTEK). JAMSOSTEK di perusahaan ini yaitu sebesar Rp 23.000 per hari.

6. Cuti

Cuti diberikan kepada karyawan untuk menghilangkan rasa jenuh dan bosan selama bekerja di perusahaan yang bersangkutan. Lamanya cuti yang diberikan oleh perusahaan adalah 12 hari kerja setiap tahunnya.