MEMPREDIKSI PENYUSUTAN (SHRINKAGE) LEBIH AWAL UNTUK

MENGHINDARI CACAT PRODUK PADA PLASTIK INJECTION

DENGAN MATERIAL POLYPROPYLEN

Oleh :Suhardoko 1) ; Agus Dwi Anggono 2)

1)2)

Jurusan Teknik Mesin, Akademi Teknologi Warga Surakarta

ABSTRACT

Plastic injection is a manufacture process for making product with plastic basic material, or in this case is polypropylene. In the process, many defected products founded, so there are many material loss wastely. Although there are many factors cousing product defected but the main factor is the shrinked material after is becoming cold. There is the defected to avoid defected product, early productions is necessary 2b done soon after the cold.

Model making in 3D solid of injection molding even to cavity and core with CATIA, afterwards must be doesnt make a sense Moldflow software analisys for making and giving hot limited to component. So it can be recognized as the model shrink. Analisys the illustrate about hot distribution to the mould and the flow of fluida. By the analisys can be seen the symtom of defect product if it happens. So it is need do the shrinkage until getting good analisys result, next it is maked prototype for experiment. The prototype will use for making few product for knowing the result shrinkage prediction initial, used material is polypropylene.

Result analisys has shown, that the fastest fulling time is two inlet injection that make in above of model, it is 2,804 second. The fastest cold time is achieved model with two inlet injection in the side of model it is 127,5 second. Average speed of fulling, pressure and strenght field lowest is acomodation by model with two inlet injection in the side. So that for getting good product result, it can be use the model with this shape, it is by the amount two inlet injections are laid in side as across.

Keywords : plastic injection, product deffect, shrinkage prediction, prototype

I. PENDAHULUAN

Pada proses plastic injection sering terjadi cacat produk, yang diakibatkan oleh beberapa factor. Hal itu akan membuat biaya produksi menjadi tidak efisien, karena material banyak yang terbuang dan produk banyak yang cacat. Beberapa factor yang menyebabkan terjadinya cacat produk adalah penempatan titik injeksi yang salah, adanya berbagai variasi ketebalan produk dan penyusutan yang tidak teratur pada saat pendinginan (H.U. Akay, 2003).

Menurut Yokoi, dkk., 2002, yang meneliti tentang visualisasi analisa perilaku flow-front selama proses pengisian dari ruang cetakan injeksi dengan sistem tracking two-axis. Bahan yang digunakan adalah polyprophylene dengan alat penelitian kamera dan metode penelitian secara eksperimen. Dalam penelitian ini pada sejumlah eksperimen, terjadinya air trap dalam cavity dikarenakan tekanan pada waktu penginjeksian rendah, tetapi di bawah kondisi serupa, suatu ruang cetakan terisi dengan hasil analisis Moldflow 5.0 yang menstimulasi aliran ini seperti laminar flow.

Berdasarkan hasil penelitian yang telah dilakukan oleh Ozdemir, dkk., 2004, tentang analisis pola aliran material plastik pada saat mengisi ruang dalam cetakan. Bahan yang digunakan adalah plastik polyethylene (HDPE) dan polyrpophylene dengan metode eksperimen dan simulasi menggunakan software Moldflow Plastic Insight 5.0R1. Pada penelitian ini di bawah kondisi yang berbeda pada suatu studi eksperimen, Moldflow 5.0 telah digunakan untuk menganalisa peningkatan leburan front dari PP dan HDPE.

David Kazmer & Kaushik Manek., 2003, dalam penelitiannya menyatakan bahwa dalam upaya mengevaluasi pengaruh berbagai kondisi penyusutan (shrinkage) dalam proses injeksi moulding ada empat faktor yang harus diperhatikan, yaitu (1) temperatur mold, (2) temperatur lelehan (melt

temperature), (3) tingkatan injeksi dan (4) tekanan pemegang (hold pressure).

Jack G. Zhou and Zongyan He,1998, dalam penelitiannya melakukan pengontrolan

shrinkage dengan metode Rapid Pattern Based Powder Sintering (RPBPS), yang merupakan integrasi

dari tiga metoda yaitu rapid prototyping, lost wax casting dan powder sintering. Keuntungan pemilihan metode RPBPS adalah jika dibandingkan dengan teknik tooling yang lain lebih efisien dan

investasinya murah, siklus produksinya pendek dan dapat digunakan berbagai material. Kunci dari teknik ini adalah bagaimana melakukan penghitungan dan pengontrolan shrinkage dalam tiga proses di metode RPBS.

Injeksi molding adalah salah satu operasi yang paling umum dan serba guna untuk produksi massal pada komponen plastik yang komplek dengan toleransi dimensional yang sempurna. Hal ini dikarenakan pada proses ini hanya memerlukan operasi minimal tanpa finishing. Proses injeksi molding secara luas digunakan pada industri untuk memproduksi produk geometris rumit yang dibentuk dengan produktivitas dan ketelitian tinggi tetapi dengan biaya yang relatif rendah. Salah satu aplikasi dari hasil injeksi molding adalah untuk produk eksterior, karena itu tampilan permukaan eksterior merupakan hal yang paling utama. Bagian eksterior yang cacat atau rusak pada bagian ini adalah tantangan utama dalam injeksi molding.

Adanya produk yang cacat pada bagian permukaan dalam jumlah besar, maka penelitian tentang pola aliran pada proses injection molding dilakukan dengan tujuan untuk mengetahui bentuk cetakan yang sesuai dengan sifat dari materialnya. Rancangan awal produk material plastik dalam proses molding dapat didesain dengan menggunakan software komputer. Salah satu program komputer yang dapat mengaplikasikan desain molding yaitu software CATIA (Computer Aided Three-dimentional Interactive Application). Program desain grafis tiga dimensi CATIA mampu menampilkan suatu produk atau hasil akhir seperti benda sesungguhnya sebelum proses pembuatan benda dilakukan, sehingga suatu produk diketahui bentuk dan kekuatannya sebelum barang tersebut diproduksi ( J. Murbani, 2005 ).

Desain produk molding yang dirancang dengan program CATIA selanjutnya dapat disimulasikan dengan program komputer untuk menjalankan proses molding, salah satunya dengan menerapkan perangkat lunak komputer MPI 5.0 R1 (Moldflow Plastics Insight 5.0 R1) untuk mensimulasi proses injeksi atau pengisian material plastik kedalam rongga cetakan ( D. Setiawan, 2005 ). Menggunakan program MPI ini, maka proses molding dapat disimulasikan langkah penginjeksian material ke dalam cavity, sehingga pola aliran dari plastik dapat dilihat, serta proses produksi dapat dikontrol dan dapat diketahui kemungkinan kesalahan atau cacat produksinya untuk mengendalikan peningkatan mutu hasil produksi.

II. BAHAN DAN METODE

A. Bahan Dan Peralatan

Bahan utama yang digunakan untuk injeksi molding dalam penelitian ini adalah plastik jenis polipropilen (Trilene H11OHO)

B. Peralatan

1. Software CATIA V5 2. Software Moldflow 3. Alat injeksi plastic 4. Cetakan atau Mold 5. Camera digital 6. Sarung tangan

7. Peralatan kunci – kunci

C. Metode

1. Desain injection moulding

Desain produk molding yang dirancang dengan program CATIA selanjutnya dapat disimulasikan dengan program komputer untuk menjalankan proses molding, salah satunya dengan menerapkan perangkat lunak komputer MPI 5.0 R1 (Moldflow Plastics Insight 5.0 R1) untuk mensimulasi proses injeksi atau pengisian material plastik kedalam rongga cetakan (cavity) (

D. Setiawan

, 2005). Desain dalam bentuk tiga dimensi dengan menggunakan software CATIA V5 dengan memanfaatkan fasilitas moulding design. Kelebihan desain menggunakan CATIA terletak pada penggunaan shrinkage yang dapat diberikan denganmudah dan dapat melakukan perubahan srinkage dengan otomatis akan merubah ukuran desain. Sehingga apabila dalam analisis mold flow dan thermal diharuskan merubah shrinkage maka hal itu akan dengan mudah dilakukan. Desain ini akan dilakukan di Laboratorium CAD/CAM Teknik Mesin, Akademi Teknologi Warga Surakarta. Berdasarkan pengamatan di beberapa produsen yang menghasilkan produk dengan metode plastic injection, maka dalam penelitian ini dipilih benda atau produk yang berfungsi sebagai dudukan audio. Gambar dalam bentuk 3D seperti di bawah ini.

Gambar 1. Produk assembly

Produk assembly tersebut terdiri dari dua bagian benda, yaitu komponen pertama yang berfungsi sebagai dudukan audio atau tweeter untuk mobil atau rumah. Komponen kedua berfungsi untuk dudukan yang diletakkan di landasan, misalnya dashboard atau meja. Kedua komponen tersebut dihubungkan dengan sebuah baut pengencang.

2. Analisis thermal dan mold flow

Setelah desain dalam bentuk tiga dimensi selesai dengan shrinkage standar dari perhitungan yang biasa digunakan, selanjutnya dilakukan analisis thermal, untuk mengetahui distribusi panas pada mold. Kemudian dilanjutkan dengan analisis mold flow untuk mengetahui pola aliran dan hasil produknya. Jika terjadi gejala cacat produk maka dilakukan perubahan shrinkage dan diulangi lagi proses analisisnya. Analisis ini akan dilakukan di Laboratorium CAD/CAM Teknik Mesin, Akademi Teknologi Warga Surakarta.

3. Prototipe dan proses injection

Jika secara desain, analisis dan simulasi sudah tidak ditemukan gejala cacat produk maka dilanjutkan dengan membuat injection moulding tersebut. Pembuatan injecton mould ini akan dilakukan di Laboratorium Produksi Teknik Mesin Akademi Teknologi Warga Surakarta. Apabila prototipe mould injection selesai maka akan dilakukan uji coba untuk pembuatan produk dengan menggunakan mesin injection.

Gambar 2. Prototipe

Komponen 1

Diagram alir metode penelitian secara terperinci ditunjukkan pada gambar 3

Gambar 3. Diagram Alir Penelitian

D. Kajian Pustaka

Seperti yang diketahui bahwa plastic yang diinjeksikan ke dalam suatu cetakan mempunyai suhu 260oC dan pada saat terjadi pendinginan suhu antara 45oC – 60oC. Sehingga pada saat dilakukan pelepasan produk dari cetakan, terjadi perubahan bentuk atau deformasi yang diakibatkan oleh tegangan sisa pada proses pendinginan. Oleh karena itu komponen plastic membutuhkan toleransi yang tepat supaya hasilnya tidak berada pada toleransi yang diberikan. Hal itu tidak akan dapat dilakukan tanpa adanya prediksi awal untuk shrinkage dengan menggunakan bantuan software (FEA). Seorang pembuat molding yang berpengalamanpun akan kesulitan menentukan shrinkage yang tepat tanpa menggunakan bantuan software. Perusahaan manufactur yang baru bergerak dalam bidang plastic injection akan kesulitan membuat molding yang memberikan hasil produk yang baik meskipun dengan bentuk yang sederhana ( J. Murbani, 1999).

Injection molding adalah proses pembentukan atau pembuatan benda kerja dengan

material plastik yang dipanaskan dalam temperatur tertentu, kemudian material plastik yang sudah larut diinjeksikan atau disuntikkan dengan tekanan tertentu ke dalam cetakan (mold). Setelah beberapa saat cairan plastik yang sudah masuk ke dalam cetakan akan mengeras, lalu benda kerja dikeluarkan dengan menggunakan peralatan ejector, sehingga terbentuk benda kerja sesuai dengan cetakan yang dikehendaki.

Penyusutan material (shrinkage) dinyatakan dalam prosen, sehingga jika dirumuskan:

Shrinkage = L L ( % ) ... (1) PERSIAPAN

Studi tentang Mould Design dan shrinkage

Injection Moulding Design Perhitungan Shrinkage

Analisis Mould Flow

Selesai Informasi ke

Industri

Analisa Cacat Produk ?Prototipe Moulding

Ya

Dimana : ΔL = besarnya penyusutan L = ukuran sebenarnya

Prediksi tentang besar dan arah penyusutan (shrinkage) harus dipahami dengan baik dalam pembuatan moulding. Pada waktu menentukan ukuran shrinkage cavity maupun core dilakukan dengan mengalikan ukuran produk dengan faktor shrinkage, dimana faktor

shrinkage dengan: Faktor shrinkage ( f ) = ( 1 + L L ) ...(2)

Misalnya untuk material PS (Polystyrene/Polystyrol), dari daftar tabel shrinkage mempunyai shrinkage 0,4 – 0,6 % maka perhitungan faktor shrinkage adalah f = (1 + 0,5%) = 1,005, shingga apabila ingin membuat produk dengan ukuran 38 x 52 x 3,5 mm dengan dua lubang berdiameter 6 mm dan jarak 26 mm, maka ukuran pada mould yang direncanakan adalah:

Ukuran cavity : 38,190 x 52,260 x 3,518 mm Ukuran core : 6,030 mm

Jarak core : 26,130 mm

Waktu minimum untuk pendinginan dihitung dengan menggunakan persamaan:

…………....(3) Dimana:

t c = waktu pendinginan minimum α = thermal diffusivity

h = ketebalan plat

TW = temperatur dinding mold

TM = temperatur melt (lelehan material) TE = temperatur ejection

Gaya tekanan yang selalu menjaga mould tetap tertutup (clamping force) : F = P . A ... (4)

Dimana :

P = tekanan injeksi

A = luas penampang proyeksi rongga cavity pada bidang tegak lurus dengan sumbu

III. HASIL DAN PEMBAHASAN

A. Hasil Analisis Moldflow

Pemodelan yang dilakukan dengan CATIA, selanjutnya ditransfer ke software Moldflow untuk dilakukan analisis plastic injection. Variasi yang dilakukan terhadap dua komponen yaitu dengan menggunakan satu injeksi dan dua injeksi serta posisi inlet injeksi.

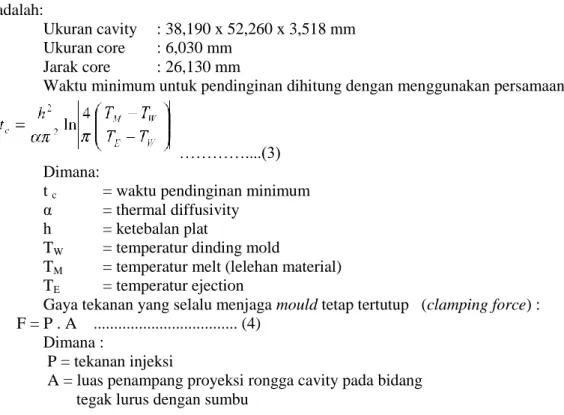

Gambar 5. Kecepatan rata-rata dan waktu pengisian pada komponen 1, inlet di bawah.

Gambar 6. Kecepatan rata-rata dan waktu pengisian pada komponen 1, inlet di samping

Gambar 7. Kecepatan rata-rata dan waktu pengisian pada komponen 2, inlet di atas dengan 1 injeksi

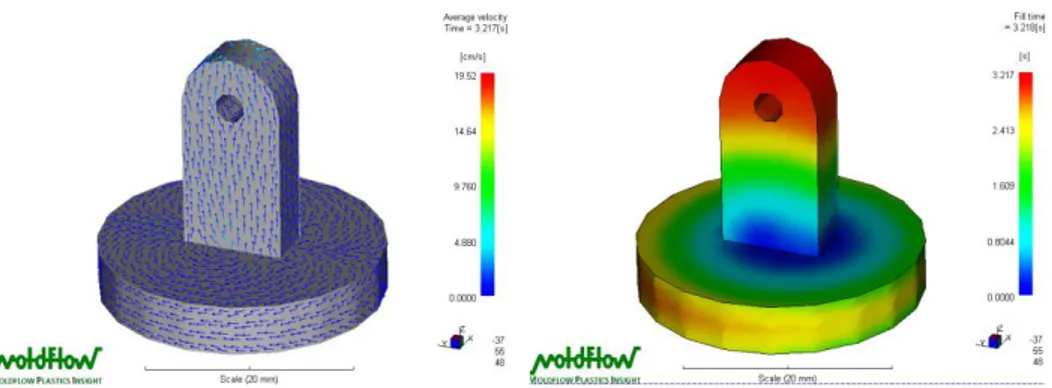

Gambar 9. Kecepatan rata-rata dan waktu pengisian pada komponen 2, inlet di samping dengan 2 injeksi

Tabel 1. Hasil analisis Moldflow untuk Komponen 1

Kriteria Inlet di atas Inlet di bawah Inlet di samping

Fill time 3,179 s 3,217 s 3,227 s

Time to freeze 41,51 s 41,80 s 41,54 s Average velocity 21,52 cm/s 19,52 cm/s 22,42 cm/s Pressure 0,6199 MPa 0,4324 MPa 0,6571 MPa Shear stress 0,0748 MPa 0,0652 MPa 0,0865 MPa

Tabel 2. Hasil analisis Moldflow untuk Komponen 2

Kriteria 1 Inlet di atas 2 Inlet di atas 2 Inlet di samping

Fill time 2,821 s 2,804 s 2,813 s

Time to freeze 130,8 s 129,3 s 127,5 s

Average velocity 109,9 cm/s 58,02 cm/s 45,60 cm/s

Pressure 1,512 MPa 0,9957 MPa 0,9680 MPa

Shear stress 0,1326 MPa 0,1133 MPa 0,1053 MPa

B. PEMBAHASAN

Waktu pengisian tercepat selama proses injeksi terjadi pada posisi inlet injeksi dari atas, yaitu sebesar 3,179 detik. Waktu pembekuan tercepat juga terjadi pada kondisi inlet dari atas, yaitu sebesar 41,51 detik. Kecepatan pengisian selama proses injeksi, tercepat pada posisi inlet dari bawah, yaitu sebesar 19,52 cm/s. Demikian juga untuk tekanan injeksi terendah terjadi dengan posisi inlet dari bawah. Tegangan geser yang terjadi pada dinding paling rendah didapatkan oleh posisi inlet dari bawah, sedangkan pada inlet dari atas lebih besar 0,0096 MPa.

Proses injeksi plastic untuk komponen satu dapat disimpulkan bahwa berdasarkan data yang didapatkan dari Moldflow maka dapat menggunakan kriteria posisi inlet injeksi dari atas. Berdasarkan data analisis pada table 2 di atas maka dapat diketahui waktu pengisian yang paling cepat terdapat pada model dengan inlet injeksi 2 buah yang diletakkan di atas, yaitu sebesat 2,804 detik. Waktu pendinginan yang paling cepat, diperoleh oleh model dengan jumlah inlet injeksi dua buah yang diletakkan samping, yaitu sebesar 127,5 detik. Kecepatan rata-rata pengisian, tekanan dan tegangan geser yang paling rendah diakomodasi oleh model dengan dua inlet injeksi yang diletakkan disamping. Sehingga untuk mendapatkan hasil produk

yang baik maka dapat menggunakan model dengan bentuk ini, yaitu dengan jumlah inlet injeksi dua buah yang diletakkan disamping secara bersebrangan.

IV. KESIMPULAN

Berdasarkan uraian pustaka dan pembahasan tentang data-data penelitian yang diuraikan pada bab sebelumnya, maka pada penelitian ini dapat disimpulkan sebagai berikut ini:

1. Penyusutan yang terjadi tergantung pada material plastic yang digunakan, sehingga cetakan atau mold menyesuaikan besaran penyusutan tersebut.

2. Komponen 1 dapat dilakukan dengan proses injeksi dengan menggunakan inlet berjumlah satu dengan posisi injeksi dari atas dan menggunakan tekanan sebesar 0,6199 MPa.

3. Komponen 2 dapat dilakukan dengan proses injeksi dengan menggunakan inlet berjumlah dua buah dengan posisi injeksi dari samping dengan tekanan sebesar 0,968 MPa.

4. Berdasarkan data dari percobaan, proses injeksi dengan tekanan kurang dari batas minimal akan menyebabkan terjadinya kecacatan pada produk yang dihasilkan.

V. DAFTAR PUSTAKA

[1] Akay, H. U., 2003, Prediction of Shrinkage in Plastic Injected Parts Due to Cooling, Computer-Aided Engineering Analysis.

[2] David, K & Kaushik, M., University of Massachusetts Lowell, 2003, Prediction Of Production Yields In

Injection Molding, pp 516-520

[3] Jack, G, Z., and Zongyan, H., 1998, Rapid Pattern Based Powder Intering Technique And Related

Shrinkage Control, Department of Mechanical Engineering and Mechanics Drexel University,

Journal of Materials and Design, Vol. 19, pp. 241-248.

[4] Moerbani, J., 1999, Plastic Moulding, Diktat Kuliah, Akademi Teknik Mesin Industri (ATMI) Surakarta [5] Ozdemir, A.; Uluer, O.; Guldas, A., 2004, Flow Front Advancement of Molten Thermoplastic Materials

During Filling Stage of Mold Cavity, Polymer Testing 23 halaman 957-966.

[6] Setiawan D., 2005, Desain Cetakan Plastik Injection Molding dan Studi Kesalahan Dimensi Produk

Software Catia V510 dan Moldflow Plastic Insight V5R1, UMS, Surakarta.

[7] Yokoi, H.; Masuda, N.; Mitsuhata, H., 2002, Visualization Analysis of Flow Front Behavior During

Filling Process of Injection Mold Cavity by Two-Axis Tracking System, Journal of Material