Planiranje potreb orodij pri stiskanju sintranih izdelkov : diplomsko delo visokošolskega strokovnega študija

Teks penuh

(2) ZAHVALA Zahvaljujem se mentorju dr.Antonu Ljubiču za strokovno in sprotno pomoč. Zahvaljujem se tudi g. Marjanu Vodovniku in g. Marjanu Korošcu za strokovne nasvete in diskusije , ki so pripomogle do učinka te naloge. Zahvala je namenjena tudi moji družini, katera me je ves čas podpirala in bodrila..

(3) POVZETEK Tržne zahteve, še posebej na segmentu naših kupcev iz vrst avtomobilske industrije, nas neprestano silijo v razvoj in obenem boj s stroški na vseh nivojih poslovanja. Znanje, izkušnje in inovativnost zaposlenih moramo usmerjati na področja, ki nam zagotavljajo pomembne tržne prednosti, ki so ključ za naš obstoj. Že v letu 2000 smo v podjetju uvedli nov računalniški sistem za vodenje in sledenje proizvodnje, ki ga danes s pridom uporabljamo. Z nenehnim izboljševanjem in dopolnjevanjem je večini zaposlenim jasno v kakšno pomoč nam je novi računalniški sistem. Zaradi tega se je tudi v našem oddelku porodila ideja z a nadgraditev. To diplomsko delo bo pripomoglo reševanju problema sledenja in planiranje orodja skozi proces. Pri izdelovanju računalniških poročil pa bo računalniškim ekspertom v pomoč razumevanje delovanja sistema planiranja. Upoštevati je bilo potrebno dejstvo, da je sistem naročanja orodja in obnov kompleksen problem, ki ga je potrebno rešiti čim bolj enostavno. Zato je bilo prvo vodilo narediti sistem naročanja in terminiranja obnov orodja čim bolj pregleden in enostaven.. KLJUČNE BESEDE DEL ORODJA - je konkretno orodje v določeni skupini orodja. SKUPINA ORODJA - je določena vrsta orodja(v skupini orodja je več enakih delov orodja. SESTAVNICA ORODJA - je predpis, v katerem je določeno, s katerimi skupinami orodij je sestavljeno orodje. VZDRŽNOST ORODJA - je število narejenih izdelkov z določenim delom orodja . ORODJE ZA OBNOVO - izrabljeno orodje, katerega lahko večkrat obnovimo..

(4) ABSTRACT Marketing demands, especially in the area of car industry, are constantly forcing us to develop, which also causes a major fight with costs in all areas of business. Knowledge, experience and creativity of employees must constantly be aimed towards the areas providing important marketing advantages which are the key of our existence. In the year 2000 we introduced a new computer system for guiding and monitoring the production and have been successfully using it ever since. Because of constant improvements and supplementing the employees are aware of the importance of the new computer system, which has caused the thought of improving it. This diploma will help solving the problem of tracking and planning of the instruments through this process. The understanding of the planning system and its operating will be a great help to computer experts in the area of forming computer reports. A fact, that had to be considered, is that the system of ordering instruments and reconstructions is a complex problem needing to be solved as simply as possibly. That is why the first guidance was to create a system of ordering and terminating the reconstructions of instruments as simple and clear as possible. KEY WORDS A PART OF TOOLS – a concrete instrument in a specific group of tools A GROUP OF TOOLS – a specific sort of tools (there are more equal parts of tools in a group) A CONSTRUCT LIST OF TOOLS – a regulation which defines the groups of tools the tools are made up of THE TEMPERANCE OF TOOLS – the number of products made by a specific part of tools INSTRUMENTS FOR RENOVATION – overused instrument that can be renovated several times.

(5) KAZALO KAZALO ................................................................................................................................................................5 1. UVOD..................................................................................................................................................................6 1.1. OPIS POSLOVNEGA OKOLJA .......................................................................................................................6 1.1.1. Cilj poslovnega sistema...............................................................................................................7 1.2. ORGANIZACIJSKA STRUKTURA UNIOR D.D ...........................................................................................8 1.3. PREDSTAVITEV TEHNOLOGIJE IN ODDELKA SINTER ...............................................................................9 1.3.1. Predstavitev oddelka Sinter ..............................................................................................................9 1.3.2 Predstavitev tehnologije sintranja....................................................................................................9 2. TEORETIČNA IZHODIŠČA.................................................................................................................... 11 2.1. PLANIRANJE POTREB PO MATERIALIH.....................................................................................................11 2.2. DRSNO PLANIRANJE – DINAMIČNO PLANIRANJE ...................................................................................12 3. OBSTOJEČE STANJE ............................................................................................................................... 13 3.1. POSNETEK STANJA .....................................................................................................................................13 3.1.1. Naročanje orodja............................................................................................................................. 13 3.1.2. Sestavljanje orodja.......................................................................................................................... 13 3.1.3. Izpetje in vpetje orodja pod stiskalnico........................................................................................ 14 3.1.4. Razstavljanje orodja in razvrščanje ............................................................................................. 14 3.2. OPIS STAREGA SISTEMA OBVLADOVANJA ORODJA ...............................................................................14 3.3. KRITIČNA ANALIZA OBSTOJEČEGA STANJA............................................................................................16 3.4 GRAFIČNI PRIKAZ OBSTOJEČEGA PROCESA NAROČANJA ORODJA........................................................18 4. PRENOVA SISTEMA PLANIRANJA ORODJA ............................................................................... 20 4.1. OPIS NOVEGA SISTEMA .............................................................................................................................20 4.2. DOLOČITEV ORODJA V OBTOKU IN NAROČANJE NOVEGA ORODJA .....................................................24 4.2.1. Praktičen primer izračuna potrebnega orodja v obtoku in naročilo orodja......................... 25 4.3. PLANIRANJE IN TERMINIRANJE OBNOV ORODJA ...................................................................................26 4.3.1. Grafični prikaz predpisov pri razpisu delovnega naloga ......................................................... 27 4.3.2. Praktičen primer izračuna manjkajočih orodnih delov ............................................................ 28 4.4. PREPREČEVANJE LANSIRANJA DVEH ISTIH ORODIJ ..............................................................................29 4.5. ČASOVNO IZVAJANJE PLANOV IN NAMEN...............................................................................................29 4.5.1. Dvomesečni plan proizvodnje........................................................................................................ 29 4.5.2. Tedenski plan po orodju ................................................................................................................. 30 4.6. NADZOROVANJE IZVAJANJA PLANA ........................................................................................................30 4.7. OBVLADOVANJE SPREMEMB ....................................................................................................................30 4.8. GRAFIČNI PRIKAZ NOVEGA PROCESA NAROČANJA IN TERMINIRANJA ORODJA.................................31 4.9. ZAMENJAVA ORODJA MED IZDELOVANJEM SERIJE ...............................................................................32 4.10. DOLOČITEV ORODJA PRI DOKONČNEM RAZPISU DELOVNEGA NALOGA...........................................32 4.11. PROCES NAROČANJA IN TERMINIRANJA ORODJA V CELOTNEM PROCESU PLANIRANJA .................33 4.11.1. Izračun zasedenosti strojev.......................................................................................................... 33 4.11.2. Eksplozija potreb po materialu................................................................................................... 33 4.11.3. Eksplozija potreb orodja v obtoku.............................................................................................. 34 4.11.4. Časovna opredelitev planov ........................................................................................................ 34 4.12. GRAFIČNI PRIKAZ PROCESA NAROČANJA IN TERMINIRANJA ORODJA V CELOTNEM PROCESU PLANIRANJA .......................................................................................................................................................35 5. ZAKLJUČKI.................................................................................................................................................. 37 5.1. UČINKI NOVEGA SISTEMA PLANIRANJA ORODJA ...................................................................................37 5.2. POGOJI ZA UVEDBO NOVEGA SISTEME PLANIRANJA .............................................................................38 5.3. M OŽNOSTI NADALJNJEGA RAZVOJA........................................................................................................38 6. LITERATURA IN VIRI...............................................................................................................................39.

(6) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 1. UVOD 1.1. Opis poslovnega okolja Leta 1919 je Štajerska železo- industrijska družba ustanovila podjetje, ki je začelo s proizvodnjo ročnih orodij in rezervnih delov za potrebe kmetijstva, gozdarstva in obrti. Tehnologija kovanja je bila klasična - prosto oblikovanje. Z izdelavo prvega utopnega orodja leta 1953 se je temeljito spremenil način kovanja. Nova tehnologija je odprla možnosti razvoja in razširitve proizvodnje na zahtevnejša orodja in odkovke. Raziskava tržišča je ugotovila, da v državi ni bilo proizvajalca ročnega orodja (v celoti se je uvažalo). Zaradi tega se je proizvodnja orodja za kmetijstvo in gozdarstvo opustila. Nekateri deli proizvodnje so se skupaj z vso potrebno opremo preselili v druge slovenske železarne. S tem se je začel nagel vzpon razvoja dveh baznih programov: program ročnega orodja in program odkovki. Proizvodnja utopno kovanih odkovkov se je zlasti uveljavila v avtomobilski industriji. Odkovki so namenjeni tudi za najzahtevnejše avtomobile kot so Ferrari, Roys-Royce, BMW, Mercedes, Audi, Renault, Volkswagen in drugi. V začetku 80- ih let smo postali eden največjih proizvajalcev ojnic za bencinske motorje in eden izmed največjih proizvajalcev lahkih odkovkov v Evropi. Vse to je omogočilo hiter nadaljnji razvoj in s tem možnost zagona novih programov. Najprej se je močno razvil program turizem, ki je sestavljen iz zdraviliškega in športno rekreacijskega turizma na Rogli in v Zrečah. Trenutno je v največjem razvoju program strojne opreme, kateri proizvaja namenske stroje za že znanega kupca predvsem Mauser in VW. V letu 2002 smo v ta program vključili tudi del bivšega giganta iz Maribora (TAM) - strojno in tehnološko opremo. V tem delu izdelujemo razna namenska orodja predvsem za krivljenje pločevine in ostala dela za potrebe strojne opreme in drugih programov. Danes nas je v Unior d.d zaposlenih več kot 2500 ljudi, realizacija prodaje pa je predvsem na zelo zahtevnem tujem tržišču.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 6 od 40.

(7) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 1.1.1. Cilj poslovnega sistema Strateški cilji organizacije so usmerjeni v doseganje zastavljene vizije in misije ( poslanstvo) podjetja; - obdržati tempo rasti in povečati prodajo za 8,5% letno, - obdržati obstoječe število zaposlenih (ob povečanem obsegu proizvodnje), - znižati stroške nekakovosti ( izmet, popravila, reklamacije ) za 10% letno, - investirati v opremo, ki zagotavlja visoko stopnjo avtomatizacije in produktivnosti v višini amortizacije, - znižati stroške nabave za 5% letno, - zmanjšati zaloge za 15% letno (materialne in medfazne zalog), - zmanjšati stroške obratnih sredstev za 10% letno, - zmanjšati izpadle čase v proizvodnji za 5%.. 15% 40%. 14%. 31%. Kovačnica Orodje Strojegradnja Turizem. graf 1. : Pregled prodaje po programih Iz grafa 1 je razvidno, da največji delež prodaje dosegajo v kovačnici, in sicer kar 40%. Visok delež prodaje (31%) se dosega tudi v oddelku orodja. Oba oddelka se pretežno ukvarjata z izdelovanjem ročnega orodja, kar je tudi paradni konj družbe Unior d.d. Prav zaradi tega je odstotek prodaje teh dveh oddelkov tako visok. Razvoj računalniškega sistema je zato v teh dveh oddelkih finančno upravičen, saj oba dosegata visok delež prodaje in s tem prihodkov. V podjetju se zavedamo, da tudi ostalih dveh sektorjev ne gre zanemariti, vendar je konkurenca tam močnejša.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 7 od 40.

(8) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. PROGRAM ODKOVKI · Vodstvo programa. VZDRŽEVANJE · Vodstvo. Energetika. sektor Spl. ra čun.. Spl.kadrov. sektor. Investicije. ·. SKUPŠ ČINA NADZORNI SVET UPRAVA DRUŽBE. Informatika in AOP. Organi družbe · ·. Nabava. d.d.. Sektor kakovosti. 1.2. Organizacijska struktura UNIOR d.d. PROGRAM ORODJE. PROIZVODNE DRUŽBE. · Vodstvo programa. Prodaja Tehnologija in konstrukcija Razvoj in avtom. proizvodnje. programa PROGRAM STROJNA OPREMA. · Vodstvo programa. Priprava proizv. Proizv. odkovkov. TRGOVSKE DRUŽBE. PROGRAM TURIZEM. · Vodstvo programa. Proizvod. sintranih in hl. kovanih delov Obdelava odkovkov. Služba kakovosti. diagram 1: Organizacijska struktura UNIOR. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 8 od 40.

(9) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 1.3. Predstavitev tehnologije in oddelka Sinter 1.3.1. Predstavitev oddelka Sinter V oddelku Sinter imamo na razpolago 11 strojev za različna opravila. Orodja, katera uporabljamo, so sestavljena iz 40 do 80 različnih delov, izdelanih z zelo visoko natančnostjo (tolerance na orodjih so v mikronih). Zaradi tega je orodje največji strošek za izdelavo določenega izdelka, kar nam narekuje, da moramo z orodjem ravnati kar se da skrbno in racionalno. Strojem služi sedem delavk in trije vpenjalci orodja na vsaki izmeni. Delo poteka v treh izmenah. Poleg tega sta še dva orodjarja, ki sestavljata orodje. Izdelujejo se večinoma izdelki višjega cenovnega razreda, kateri imajo visoke zahteve oz. ozke tolerance. Do težav prihaja predvsem na začetku proizvodnje, dokler proces ne postane stabilen. 1.3.2 Predstavitev tehnologije sintranja Sintranje je postopek izdelave končnih posameznih izdelkov iz kovinskega prahu, z segrevanjem materiala pod temperaturo tališča. Proces sintranja se že razvija več kot 1000 let. Prvi izdelki, ki so bili sintrani, so bile opeke, ki so bile z namenom pridobitve trdnosti žgane na odprtih kuriščih. Danes prevladujejo keramični izdelki: posoda, opeka, brusna sredstva, itd. Sintrana gradiva so oblikovana iz prahu (zrnc velikosti 0,3 mm) materialov, med katere štejemo kovine, nekovine, zlitine in spojine s stiskanjem. Vsako gradivo ima sebi primerno temperaturo in tlak, pod katerim jih sintramo. Izdelki so lahko iz zmesi materialov, ki se v talini med seboj ne legirajo. To področje opredeljuje metalurgija prahov. P oznamo suhi in mokri postopek mešanja; pri suhemu zmešamo prah v posebnih mešalnikih, pri mokrem postopku pa uporabimo še tekočino. Med postopkom se zrna približajo druga k drugi in s tem deformirajo, da se poroznost zmanjša in iz praha nastane izdelek Sintranje je postopek izdelave raznih kovinskih izdelkov, pri katerem kovinski prah stisnemo v določeno obliko. Tehnologija izdelave sintranega izdelka je sestavljena iz dveh ključnih operacij: stiskanje jeklenega prahu v obliko izdelka in sintranje zelencev. 1.3.2.1. Stiskanje jeklenega prahu v obliko izdelka Stiskanje jeklenega prahu v obliko izdelka poteka pod stiskalnicami, kjer izdelki že dobijo končno obliko, vendar imajo zelo slabe mehanske lastnosti. Stiskanje poteka v treh fazah:. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 9 od 40.

(10) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 1. polnjenje orodne gravure z jeklenim prahom, 2. stiskanje jeklenega prahu v določeno obliko, 3. izmetavanje izdelka iz orodne gravure. 2 V fazi stiskanja se zaradi visokih tlakov (60kN/cm) in posledično velikega trenja med kovinskimi zrni, le ti do določene mere zvarijo. Te izdelke (zelence) zlagamo na posebne luknjičaste palete, s katerimi transportiramo zelence do peči za sintranje . 1.3.2.2. Sintranje zelencev Zelence pred sintranjem izpihamo s stisnjenim zrakom tako, da zelence očistimo odvečnega kovinskega prahu in ostalih nečistoč. Sintranje zelencev poteka v zaščitni atmosferi mešanice propana in zraka ob temperaturi 1150°C, na za to posebni električni peči. S sintranjem zelenca dosežemo, da se kovinski prah poveže v želeno strukturo in tako dobimo predpisane mehanske lastnosti izdelka. Po tej delovni operaciji se lahko še dodatno obdelujejo. Te operacije so: razigljevanje, termična obdelava, obdelava z vodno paro (črnjenje), kalibriranje, vakuumsko oljenje, mehanske obdelave, kontrolne operacije. Termična obdelava poteka v talilnih pečeh, ki imajo naslednje značilnosti: - kapaciteta peči je do 50000kg izdelkov na 24h, - maksimalna temperatura v peči je 300°C, vložek se skozi peč pomika s pomočjo hidravličnega sistema na vozovih - pomik skozi peč je takten - 2 voza na uro, - regulacija temperature v območju segrevanja ali ohlajanja je PID zvezna, - tehnološki diagram ogrevanja se izvede ob prehodu izdelka skozi vse komore, - izvedeno je preprečevanje nastajanja eksplozijskih mešanic plinov v peči, - s posebnim sistemom ventilatorjev dosežemo enakomerno prostorsko porazdelitev temperatur v komorah, - krmiljenje in vodenje peči lahko izvedemo s PLC-krmilnikom ali s PLCkrmilnikom v kombinaciji s samostojnimi PID regulatorji, - celoten proizvodni proces poteka v zaključeni zanki in je popolnoma avtomatiziran.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 10 od 40.

(11) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 2. TEORETIČNA IZHODIŠČA 2.1. Planiranje potreb po materialih Problem velikosti zalog je eden od najznačilnejših problemov organizacije dela, ker se v skladiščih surovin in v skladiščih polizdelkov nahajajo večja ali manjša obratna sredstva. Zaradi tega moramo poskrbeti za takšna razmerja, s pomočjo katerih bi dosegli takšne zaloge, ki bi ob najnižjih stroških zagotavljale normalno oziroma tekočo proizvodnjo. Pri majhni zalogi imamo manjše stroške, vendar se nam v primeru majhnih zalog lahko zgodi, da bo skladišče prazno, kar povzroči dodatne stroške. Da se temu izognemo je potrebno planiranje potreb po materialih. Uporabili bomo metodo planiranja potreb po materialih. S p l a n o m materialnih potreb določimo sekundarne materialne potrebe. Iz osnovnega plana za proizvodnjo določimo: - potrebne sestavne dele in kupljenih materialov, - potrebne količine teh sestavnih delov in kupljenih materialov, - roke izdelave oz. dobave teh sestavnih delov in kupljenih materialov. Ko imamo določene sestavne dele in vemo katere materiale je potrebno nabaviti, točno vemo tudi kolikšen je čas dobave, da naročeno dobimo. Glede na čas dobave, lahko potem planiramo naprej svoje aktivnosti, naročnikom pa povemo približni čas izpolnitve naročila… Plan materialnih potreb je osnova za: - določanje proizvodnih akcij, - določanje nabavnih akcij, - določanje višine zalog, - planiranje kapacitet in stroškov. S pravilnim določanjem proizvodnih akcij si ne povečujemo stroškov proizvodnje. Dejansko smo podjetja v tej fazi odvisna od dobaviteljev in njihovih rokov, vendar pa je nujno potrebno pri tem upoštevati, tudi pravočasno oddano naročilo, ki ga planiramo v lastnem podjetju. Za vse ne gre kriviti dobavitelja, posebej ne v primeru, če smo sami prepozno poslali naročilo oziroma nismo točno vedeli koliko materiala bomo potrebovali. Metoda ugotavljanja materialnih potreb poteka v petih korakih: - eksplozija potreb, - izračun potrebnih količin, - razporejanje potreb v čas, - pretvorba bruto količin v neto količine, - optimiranje.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 11 od 40.

(12) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. Za izdelavo plana po materialnih potrebah je zadolžena služba operativnega planiranja in priprave proizvodnje. Na taktičnem nivoju se plani po materialih izdelujejo za leto naprej, na operativnem nivoju pa se najpogostejše plani po materialih izdelujejo od enega do tri mesece naprej. Plani na operativnem nivoju so zelo natančni in detajlno opredeljeni.. 2.2. Drsno planiranje – dinamično planiranje Pri drsnem planiranju se plansko obdobje pomika v krajših časovnih razmakih. Plani se pripravljajo stalno in enakomerno, planska obdobja se prekrivajo. Potrebno je določiti čas trajanja planskega obdobja in drsno obdobje. Plansko obdobje je razdeljeno na fiksno, pripravljalno in orientacijsko obdobje. Če obstaja podroben in zanesljiv načrt proizvodnje, razdeljen po mesecih, potem ni težko določiti, katere so potrebne količine in vrste materiala, v kateremkoli mesecu. Ti načrti se lahko izdelajo toliko vnaprej, kolikor so znani načrti izdelave izdelkov in polizdelkov po mesecih. V t em primeru se lahko izvrši planska porazdelitev obstoječih količin materiala, kakor tudi morebitno naročenih količin. To je mogoče samo v serijski in množični proizvodnji.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 12 od 40.

(13) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 3. OBSTOJEČE STANJE 3.1. Posnetek stanja V proizvodnem procesu izdelovanja sinter izdelkov potrebujemo poleg surovin in predmetov dela tudi : - orodje - jekleni prah - stiskalnice - delovno silo - energijo itd. V diplomskem delu bomo opisovali planiranje orodja v oddelku Sinter, zato bomo dali večji poudarek opisu delovanja procesov za zagotavljanje orodja v oddelku Sinter. Za nemoten proces izdelovanja sinter izdelkov je potrebno pravočasno zagotoviti orodje in ga pripraviti za proizvodnjo sinter izdelkov. Aktivnosti, ki nam omogočajo, da je orodje pravočasno pripravljeno so: 1. 2. 3. 4.. naročanje orodja, sestavljanje orodja, izpetje in vpetje orodja pod stiskalnico, razstavljanje orodja in razvrščanje. 3.1.1. Naročanje orodja Naročanje orodja je razdeljeno na dva dela: - naročanje prvega orodja, - naročanje orodja zaradi nadomeščanja izrabljenega orodja in povečanje zaloge orodja Naročilo prvega orodja je urejeno tako, da tehnolog izdelka (oseba, ki konstruira orodje) naroči vse dele, ki so potrebni za izdelavo »0« serije. Ta oseba je tudi vodja projekta za izdelavo »0« serije in je odgovorna za dobavo orodja na določen rok. Za nadomeščanje izrabljenega orodja skrbi vodja orodjarne. Njegova naloga je, da nadomesti vsa orodja, ki so se zlomila ali obrabila. V primeru povečanega obsega naročil določenega izdelka oz. v primeru prevelike porabe orodja mu vodja obrata določi večje število orodja v obtoku. Vodja orodjarne napiše naročilo in priloži veljavne risbe orodja.Vodja tehnologije s podpisom odobri naročilo. Obstaja možnost, da se naroči orodje, ki ga je potrebno tehnološko spremeniti. V takem primeru vodja tehnologije zadrži naročilo dokler risbe orodja niso popravljene. Sestavljanja orodja se začne, ko prejme vodja orodjarne dnevni razpored dela. Iz dnevnega razporeda je razvidno katere izdelke bomo izdelovali na določenih strojih. 3.1.2. Sestavljanje orodja Vodja orodjarne določi sestavljalcu orodij katero orodje se bo sestavljalo. Sestavljalec orodij za izbran izdelek poišče sestavnico orodja (navodilo za sestavljanje) in po sestavnici pripravi in sestavi orodje. Pomembno je, da je orodje. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 13 od 40.

(14) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. sestavljeno pravočasno, da nadaljnje delo poteka čim bolj nemoteno. Ko je orodje sestavljeno v celoto, se mu doda spremna dokumentacija in se deponira na določeno mesto. 3.1.3. Izpetje in vpetje orodja pod stiskalnico Z zaključkom izdelovanja serije sinter izdelkov ali poškodbe orodja se prične izpetje sestavljenega orodja iz stiskalnice in vpetje novega orodja. To delo mora biti opravljeno v čim krajšem možnem času, saj mora stroj v tem času mirovati. Čas mirovanja stroja v našem oddelku imenujemo »zastoj na stroju«. Zastoje na stroju dnevno dokumentiramo in jih konec vsakega meseca analiziramo. Analize so osnova za določanje ukrepov zmanjšanja zastojev na strojih. 3.1.4. Razstavljanje orodja in razvrščanje Izpeto orodje razstavimo in v grobem očistimo. Vpenjalne dele očno pregledamo. Poškodovane vpenjalne dele izločimo, nepoškodovane pa zložimo na police v skladišču orodja. Orodne dele najprej očistimo z alkoholom in jih očno pregledamo. Nepoškodovane orodne dele spoliramo z diamantno pasto in jih zložimo na police v skladišču orodja. Delno poškodovane orodne dele pošljemo na popravilo (obnovo) v obrat orodjarne. Neuporabne orodne dele pa izločimo.. 3.2. Opis starega sistema obvladovanja orodja Za izdelovanje sinter izdelkov potrebujemo orodje, ki je sestavljeno iz veliko orodnih in vpenjalnih delov. Komplet orodja sestavlja približno 50 različnih orodnih ter vpenjalnih delov. Če v kompletu manjka samo eden vpenjalni del ali del orodja ni mogoče sestaviti orodje in posledično izdelati sinter izdelkov. Veliko enakih vpenjalnih in orodnih delov se uporablja za izdelavo različnih sinter izdelkov. To pomeni, da ni mogoče hkrati izdelovati dva sinter izdelka, če le ta za izdelavo potrebujeta isti vpenjalni ali orodni del. Za nemoteno delo mora biti dnevno poleg sestavljenega orodja v strojih, še za vsak stroj, pripravljeno sestavljeno orodje zunaj stroja zaradi hitrejše menjave. S preprostim izračunom lahko ugotovimo, da se dnevno s približno 1000- imi orodnimi in vpenjalnimi deli orodja opravljajo določene aktivnosti. Te aktivnosti so lahko: sestavljanje orodja, obratovanje orodja, menjava orodja, uravnavanje orodja, razstavljanje orodja, poliranje orodja itd. Vse te aktivnosti se izvajajo na različnih lokacijah v oddelku in tudi zunaj njega. Zato je pomembno kje se orodje nahaja in v kakšnem stanju je. Tega podatka danes nimamo, posledica tega je, da planiramo delo, katerega ne moremo izvajati. Težave, ki se pojavijo s pomanjkanjem orodja se ne rešujejo preventivno, ampak šele takrat, ko se pojavijo. Orodje in vpenjalni deli so v odprtem skladišču kar pomeni,da ni nadzora oziroma odgovornega za stanje v skladišču. Večkrat se zgodi, da je orodje zavrženo preden je bilo odpisano po orodni kartici. Posledica tega je pomanjkanje orodja, saj. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 14 od 40.

(15) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. vodja orodjarne naroči orodje v primeru, ko zavrže orodje po odpisu na orodni kartici. Orodje je zloženo na policah, katere so označene po kodah izdelkov. Poleg tega pa je vsako orodje še posebej označeno s kodo skupine orodja (npr. 439645721-000-200) in zaporedno številko orodja (npr. 3). Koda skupine orodja je sestavljena po šifrantu tako, da je že iz kode skupine orodja razvidno za kateri izdelek se uporablja orodje, kakšne vrste orodje je (stiskalno, kalibrirno…), lokacijo orodja, ko je sestavljeno (npr. 5701 prvi zgornji del orodja, 5721 prvi spodnji del orodja), spremembo orodja in verzijo orodja. Grafični prikaz šifranta. xxxx-xxxx- xxx-xxx sprememba orodja vrsta orodja (orodni del, vpenjalni del…) lokacija orodja v sestavi in način uporabe koda izdelka za katerega je namenjeno orodja Vsako orodje ima tudi orodno kartico, ki je ročno napisana. Iz nje je razvidno, kaj se je dogajalo z določenim orodjem v preteklosti. Na kartici je tudi zabeleženo koliko kosov je določeno orodje izdelalo. Ti podatki na orodnih karticah so le redkokdaj uporabljeni oziroma analizirani, ker je za izdelavo analize brez računalniške podpore potrebno veliko časa. Za naročanje novih orodij skrbi vodja orodjarne s pomočjo planerja in pod nazorom vodje tehnologije. Naročanje poteka tako, da vodja tehnologije in vodja obrata določita število celotnih kompletov orodij v obtoku. Določitev števila orodij v obtoku je izkustveno, kar pomeni da število orodja v obtoku odstopa od dejanske potrebe. Vodja orodjarne skrbi, da je v obtoku vedno toliko orodja, kot sta ga pred tem določila vodja obrata in tehnologije. To pomeni, da naroča samo tista orodja, ki so se med procesom poškodovala ali obrabila tako, da jih je potrebno nadomestiti z novimi. Težave se pojavijo takrat, kadar se določena skupina orodja uporablja za več različnih izdelkov. V takšnem primeru planer ne ve, katera ista orodja se uporabljajo za izdelavo določenih izdelkov, vodja orodjarne pa ne ve, koliko katerih izdelkov je naročenih. Orodja se zaradi različnih vzrokov spreminjajo: - kupčeva sprememba izdelka, - konstrukcijska sprememba, - izdelava orodja za drugi stroj itd. Zaradi možnih sprememb je orodje označeno tako, da se med seboj razlikuje. Vsaki novi spremembi orodja pripada nova skupina orodja. Do težav pride takrat, kadar je na orodju sprememba in planer ne ve, kateri spremembi izdelka pripada sprememba orodja. Zgodi se, da je orodje na zalogi po napačni spremembi, kar pomeni, da izdelkov ne moremo izdelovati.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 15 od 40.

(16) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. Ker nimamo podatka o povprečni vzdržnosti orodja (koliko izdelkov smo naredili z določenim orodjem), je nemogoče določiti koliko orodja bomo potrebovali za izdelavo določene serije izdelkov. Pri sestavljanju orodja delavec izbere poljubno orodje in ga sestavi v celoto. To pomeni, da bo tisti, ki sestavlja orodje vzel vedno novo orodje dokler ga bo imel, ker je z novim orodjem manj težav. S tem pa se težave izdelovanja izdelkov zmeraj kopičijo na tisto obdobje, ko so vsa orodja že delno uporabljena. V takšnem obdobju ugotavljamo, da imamo več menjav, več obnov in odpisanega orodja v krajšem času. Posledično to pomeni tudi več nepredvidenih zastojev na stroju, kar nam otežuje izdelovanje izdelkov v določenem roku. Omeniti je treba, da se naročila iz meseca v mesec pogosteje spreminjajo. Zaradi tega je zelo težko določiti, koliko enakih delov orodja mora biti v obtoku za nemoteno proizvodnjo in čim manjšo zalogo orodja. Orodja so narejena z visoko natančnostjo in zaradi tega zelo draga, zato predstavlja velika zaloga orodja veliko postavko na negativni bilanci. Problem nastane tudi pri določanju zaporedja izdelave izdelkov na strojih, ker se določeni deli orodja uporabljajo za izdelovanje več izdelkov. Pravilna taktika zaporedja na stroju ni določena, zato se na razporedu dela po strojih občasno zgodi, da ni mogoče določeno delo izvajati, ker je orodje zasedeno z drugim delom. V takšnem primeru se planiranje ustavi, začne pa se reševanje nastale situacije.. 3.3. Kritična analiza obstoječega stanja V tem podpoglavju bomo analizirali obstoječe stanje ter se seznanili s pomanjkljivosti tega stanja. Obstoječe stanje ima naslednje pomanjkljivosti: - Obstoječi sistem obvladovanja orodja temelji na izkušnjah posameznikov, ki to delo opravljajo že vrsto let in so si pridobili določene izkušnje. Problem nastane takrat, ko so ti delavci odsotni. V tem primeru jih zamenjajo manj izkušeni in pride do pomanjkanja orodja. Novi delavci tudi nimajo predstave o tem, kje vse se orodja porablja ter kje so največje možnosti izrabljenosti letega, da bi ga pravočasno nadomestili z novimi. - Iz prej ugotovljenih pomanjkljivosti (približna ocenitev) je določitev števila orodja v obtoku približna in ne zajema trenda vzdržnosti orodja. Spet se pojavijo težave pri ustrezni nabavi količine materiala in orodja. - Trenutno ni nobenih zapisov o stanju orodja in tudi ne o lokaciji, kje se orodje nahaja. Zaradi tega je orodje težko izsledljivo in tudi, če se nahaja nekje v proizvodnji ne vemo točno kje in se lahko zgodi, da naročimo drugo, čeprav ni potrebe po njem. Za nemoteno delo je nujno potrebno poznati zalogo orodja ter predvsem točno lokacijo, kje se le-to nahaja, da nam je lahko ob vsakem času pri roki in ga ob potrebi ne iščemo. - Orodje v skladišču ni zabeleženo. Ni evidence o zalogi orodja in tudi ne lokaciji smo ugotovili v prejšnji točki. Posledica tega, da skladišče orodja ni pod nadzorom je, da prihaja do kraje ter s tem do velikih primanjkljajev ter tudi do tega, da v času naročila ne moremo izpeljati procesa, ker orodja za proces enostavno ni.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 16 od 40.

(17) Univerza v Mariboru - Fakulteta za organizacijske vede. -. -. Diplomsko delo visokošolskega strokovnega študija. Iz vsega prej našteta se avtomatsko ponuja slabost, da ni sledljivosti orodja. Orodje ni vpisano pod zaporednimi oziroma kodnimi številkami, zato se nikoli ne ve, kdo je orodje vzel, niti kam ga je dal ali tudi ne, da ga je uporabil. Veliko orodja tako konča doma ali se tudi preproda. Vse te naštete slabosti obstoječega stanja narekujejo zaključek, da je v tem stanju zelo težko planirati potrebe po orodju. Če povzamemo: ne vemo kje je orodje, koliko je orodja, ali je porabljeno oziroma še uporabno. Dejansko lahko na podlagi tega izvedejo planiranje ter naročanje le dobro izkušeni delavci, ki poznajo sistem proizvodnje in imajo vsaj delen vpogled v to kaj se dogaja v vsaki fazi proizvodnje. Vendar tako kampanjsko delo ni učinkovito in običajno povzroča več stroškov kot je dejanskih koristi.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 17 od 40.

(18) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 3.4 Grafični prikaz obstoječega procesa naročanja orodja. OBSTOJEČI SISTEM NAROČANJA ORODJA. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 18 od 40.

(19) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. PROCES PLANIRANJA V ODDELKU SINTER. Diagram 2: Diagram obstoječega procesa naročanja orodja. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 19 od 40.

(20) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4. PRENOVA SISTEMA PLANIRANJA ORODJA 4.1. Opis novega sistema Prvi pogoj za sledenje orodju je, da omejimo dostop do skladišča. S tem uvedemo tudi nadzor nad skladiščem. Ustrezna dovoljenja in pooblastila za skladišče dobi le skladiščnik, ki za celotno skladišče v času svojega delovnega časa, tudi popolnoma odgovarja. Police v skladišču in orodje na njih, bomo označili s črkami in številkami. Dobljeno kodo skupaj s kodo skupine orodja vnesemo v računalniški sistem. Na ta način bomo potem točno vedeli lokacijo orodja ter kaj se z njim v danem trenutku dogaja. Za sledenje orodja bomo uporabljali delovne naloge. Za njihovo uporabo moramo dopolniti tehnološke postopke s sestavnicami orodij. V praksi to pomeni, da za vsak tehnološki postopek vemo katero sredstvo se uporablja v danem trenutku. Prav tako pa je potrebno dodati tudi sestavnice za skupine orodij, ki se uporabljajo pri določenem postopku. Tako bo s tehnološkim postopkom predpisana sestavnica orodij s skupinami orodij. V primeru nekega tehnološkega postopka bomo tako lahko izdali ustrezen delovni nalog za točno določeno in v sestavnici predpisano orodje. Tako bomo v praksi tudi natančno sledili orodju. Spodnji diagram prikazuje nadrejenost predpisov za razpis delovnega naloga.. Delovni nalog. Tehnološki postopek. Sestavnica orodja. Skupina orodij. Orodje na zalogi. Diagram 3 : Diagram nadrejenosti predpisov. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 20 od 40.

(21) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. Drugi pogoj za sledenje je, da določimo orodju poseg. Poseg na orodju nam pove, kje se orodje nahaja in v kakšnem stanju je v danem trenutku procesa. Predlagani posegi orodja so: Št. posega od 00 do 10 od 11 do 20 od 21 do 25 od 26 do 30 od 31 do 35 od 36 do 40 od 41 do 50 Od 51 do 60 od 91 do 100. Opis posega izdelan obnovljen poliran sestavljen na popravilu izpet na obnovi naročeno odpis. Opombe na novo izdelano orodje, v skladišču obnovljeno orodje, v skladišču polirano orodje, v skladišču sestavljeno orodje v celoto orodje na popravilu del orodja izpet orodje je na obnovi orodje je naročeno orodje je izrabljeno, neuporabno. Tabela 1: Šifrant posegov na orodjih. Pogoj za razpis delovnega naloga je zaloga vsaj enega kompleta orodja, ki ga predpisuje tehnološki postopek, saj v nasprotnem primeru delovnega naloga ne bo mogoče razpisati. Prav tako ga ne bo mogoče razpisati, če bo status potrebnega orodja neustrezen (status od 26 do 100- glej tabelo 1). V praksi to pomeni, da ne bo mogoče uporabiti delov orodij, ki niso pripravljeni za sestavljanje v celoto. Poleg tega bo planer določil zaporedne številke orodij na delovni nalog, ki bodo na zalogi. S tem bomo dobili izpis s konkretno predpisanimi orodnimi deli za sestavo orodja v celoto za določen nalog. Iz izpisa bo razvidno: skupina orodja, zaporedna številka orodja in lokacija orodja v skladišču. S temi podatki bo skladiščnik lažje poiskal orodne in vpenjalne dele in jih pripravil za sestavo. Na osnovi risbe za sestavo orodja in tega izpiska bomo sestavili orodje v celoto. Za ekonomično rabo orodja je potrebno poiskati možnost kopiranja orodij iz enega delovnega naloga na drugega za enak izdelek. V praksi to pomeni, da bomo uporabili za izdelavo nove serije enakih izdelkov tista orodja, ki smo jih uporabljali pri izdelavi prejšnje serije. S tem bomo dosegli racionalnejšo rabo orodja. Po končani sestavi orodja bomo orodnim in vpenjalnim delom spremenili status v »sestavljeno«. S tem, ko bo sestavljalec orodij spremenil status v »sestavljeno«, se bo v računalnik zapisalo njegovo računalniško uporabniško ime. Tako bomo vedno vedeli, kdo je odgovoren za kvaliteto sestavljenega orodja. Spremembo statusa bo mogoče izvesti istočasno za vsa predpisana orodja na delovnem nalogu. Poročanje opravljenega dela poteka konec vsake izmene. Pri poročanju količine narejenih izdelkov na delovni nalog se bo avtomatsko zapisalo število narejenih izdelkov z predpisanim orodjem. Število narejenih izdelkov z določenim orodjem, bo osnovni podatek za izračun povprečne vzdržnosti orodja. Inverzna vrednost povprečne vzdržnosti orodja je enaka normativu za izdelavo enega izdelka. To pa je v našem primeru osnova za izračun eksplozije potreb po orodju.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 21 od 40.

(22) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. Za zamenjavo orodja v stiskalnicah skrbijo vpenjalci orodij. Orodja, ki so pripravljena za proizvodnjo ali pa so vpeta v stiskalnicah, bodo v računalniku označena s posegom »sestavljena«. V računalniški sistem bomo poročali poseg »izpeto« v primeru zaključka serije ali zaradi loma določenega dela orodja. V primeru zaključka serije bomo ta poseg poročali vsem orodnim in vpenjalnim delom. Ko bo prišlo do poškodbe določenega dela orodja, bomo poročali ta poseg samo tistim orodnim ali vpenjalnim delom, ki so poškodovani in so bili zamenjani. Tistim orodnim delom, ki so zamenjali poškodovane dele pa bomo določili poseg »sestavljeno«. Izpeto orodje bomo razstavili in ga vizualno pregledali. Vodja orodjarne bo orodne in vpenjalne dele ločil na tri skupine: - nepoškodovani vpenjalni deli, - nepoškodovani orodni deli, - poškodovani orodni in vpenjalni deli. Nepoškodovane vpenjalne dele bomo zložili na predpisano lokacijo na policah. To delo bo opravil skladiščnik, ki bo skrbel za točnost podatkov v računalniku. Njegova naloga bo tudi spremeniti status teh orodij v »poliran«. Nepoškodovane orodne dele, ki so očiščeni z alkoholom in polirani z diamantno pasto, predamo skladiščniku. Tudi tu bo skladiščnik spremenil status orodij v »poliran« in jih bo zložil na predpisano lokacijo. Poškodovane orodne in vpenjalne dele pa vodja orodjarne pripravi za transport v drugi obrat. Ustrezno jim bo spremenil status (na obnovi, na popravilu, odpis). Po določenem obdobju (predvidoma šest do deset mesecev) bo mogoče narediti prve izračune povprečne vzdržnosti orodnih delov na osnovi teh podatkov. V primeru bomo prikazali preprost izračun povprečne vzdržnosti in normativ z a določeno skupino orodja. Primer 1: V nekem obdobju je bilo narejenih 16650 sinter izdelkov ene vrste. Za te izdelke smo porabili dva orodja iz ene skupine orodij. Z enim orodjem smo naredili 7600 kosov, z drugim pa 9050. Iz tega izračunamo, da je povprečna vzdržnost 8325 kosov za to skupino orodja ali drugače, v povprečju na vsakih 8325 izdelkov je bilo potrebno zamenjati orodje. Kot smo že prej omenili, je normativ za to skupino orodja inverzna vrednost povprečne vzdržnosti in v našem primeru znaša 0,00012.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 22 od 40.

(23) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. Za določitev število orodja v obtoku bomo uporabili metodo planiranje materialnih potreb z verižnim množenjem. Pri planiranju materialnih potreb z verižnim množenjem so normativi predpisani s tehnološkim postopkom. V našem primeru pa so normativi izračunani iz povprečne vzdržnosti orodja in se lahko iz meseca v mesec spreminjajo. Spodaj narisani krožni diagram nam prikazuje potek aktivnosti, ki si bodo sledile za izračun povprečne vzdržnosti in normativov. RAZPIS D.N. · ·. PRIPRAVA ZA RAZPIS D.N. · · ·. Izbira T.P. terminiranje obnov orodja Ostale dejavnosti. POROČANJE IZDELANIH SINTER IZDELKOV NA D.N. · Poročanje na orodje.. Določitev orodja za izdelavo Določitev ostalih materialov. Določitev orodja iz zadnjega delovnega naloga. ZAKLUČEK DELOVNEGA NALOGA. Določitev velikosti serije. NAROČANJE Novega orodja · Ostalega materiala. IZRAČUN NORMATIVOV · Za skupine orodij · Ostali izračuni. ·. IZDELAVA PLANA ZA PROIZVODNJO · Določitev orodja v obtoku · Ost. izračuni. Diagram 4 : Diagram aktivnosti v procesu planiranja. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 23 od 40.

(24) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.2. Določitev orodja v obtoku in naročanje novega orodja Pri določitvi orodja v obtoku bomo izhajali iz predpostavke, da mora biti v obtoku vsaj toliko orodja, da lahko z njim naredimo enomesečno naročilo. K tej zalogi orodja v obtoku je potrebno prišteti tudi varnostno zalogo orodja. Orodje bo naročal vodja orodjarne, ker ima največ informacij o stanju orodja v proizvodnji, sprememb na orodjih, ceni orodja ter dobavnimi roki. Podatke za naročilo orodja bo dobil iz dvomesečnega plana proizvodnji, ki ga naredi planer. Planer z dvomesečnim planom določi število kosov, ki jih je potrebno narediti v določenih obdobjih, in po katerem tehnološkem postopku se bodo izdelovali. Vodja orodjarne bo izbral določeno obdobje iz tega plana in podal računalniško poročilo, iz katerega bo razvidno, glede na plan, koliko orodja potrebujemo v obtoku. Omeniti je potrebno, da se lahko isti izdelek izdeluje tudi na različnih strojih z različnim orodjem, kar pa planer določi s tehnološkim postopkom. Število novo naročenih orodij se določa tako, da od bruto orodja v obtoku odštejemo orodja, ki so že v obtoku in že naročeno orodje. Iz računalniškega poročila mora biti razvidno: - koliko orodja je na zalogi, - koliko je naročenega orodja, - koliko orodja potrebujemo v obtoku in - kakšna mora biti varnostna zaloga za določeno skupino orodja. Glede na vse te podatke nam bo računalnik ponudil število novih orodij katerega je potrebno naročiti. Dobava novih orodij je od pet in do deset tednov. Računalnik odšteje od bruto orodja v obtoku vsa tista orodja, ki nimajo posega »odpisan«. Višina varnostne zaloge orodja je odvisna od naslednjih dejavnikov: konstrukcije orodij, stanja strojev, stanja vpenjalnih delov, ustreznosti orodnega materiala, cene orodja. Iz omenjenih dejavnikov je razvidno, da so le-ti povezani s konstrukcijo orodja. Zato bi bilo smiselno, da višino varnostne zaloge določa tehnolog izdelka s pomočjo vodje orodjarne. Varnostno zalogo bi predpisali na skupino orodja.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 24 od 40.

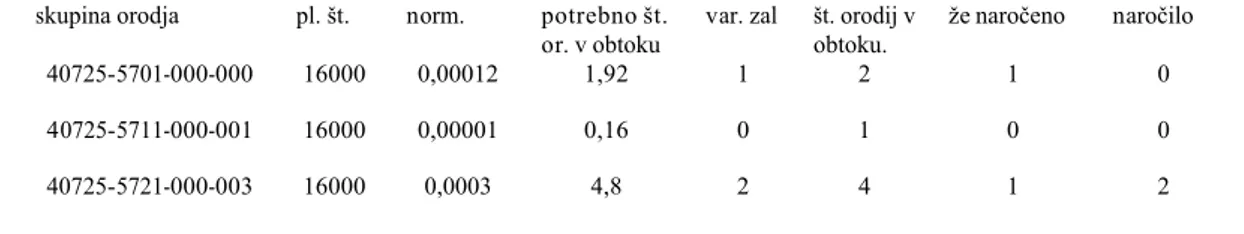

(25) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.2.1. Praktičen primer izračuna potrebnega orodja v obtoku in naročilo orodja Za boljše razumevanje bomo predstavili praktičen primer izračuna potrebnega orodja v obtoku in naročilo manjkajočega orodja. Primer je narejen za izdelavo enostavnega izdelka brez vpenjalnih delov orodja. Primer 2: Iz plana proizvodnje je razvidno je naročeno 16000 kosov s kodo izdelka 40725 na mesec. Orodje je sestavljeno iz treh delov. Prvi del orodja zg.trn (40725-5701-000-000) - izračunan normativ iz preteklega obdobja za to orodje je bil 0,00012. Drugi del orodja matrica (40725-5711-000-001) - izračunan normativ iz preteklega obdobja za to orodje je bil 0,00001. Tretji del orodja sp. trn (40725-5721-000-003) - izračunan normativ iz preteklega obdobja za to orodje je 0,0003. skupina orodja. pl. št.. norm.. 40725-5701-000-000. 16000. 0,00012. potrebno št. or. v obtoku 1,92. var. zal. že naročeno. 1. št. orodij v obtoku. 2. naročilo. 1. 0. 40725-5711-000-001. 16000. 0,00001. 0,16. 0. 1. 0. 0. 40725-5721-000-003. 16000. 0,0003. 4,8. 2. 4. 1. 2. Tabela 2 : Oblika računalniškega izpisa za potrebno število orodja v obtoku Opis tabele: · · · · · · · ·. Skupina orodja - koda orodja za katero delamo izračun. Pl. št. - planirano število uporab za skupino orodja oz. za koliko narejenih izdelkov bomo uporabili to skupino orodja. Norm. - normativ za skupino orodja izračunan iz povprečne vzdržnosti orodja preteklega obdobja. Potrebno št. orodij v obtoku - izračunana vrednost (zmnožek norm. in pl. št.) Var. zal - varnostna zaloga za skupino orodja. Št. orodij v obtoku - trenutno število orodij v obtoku za skupino orodja. Že naročeno - število že naročenih orodij za to skupino orodja. Naročilo - izračunana in navzgor zaokrožena vrednost števila potrebnih orodij v obtoku (potrebno št. orodij v obtoku + var. zal - že naročeno - št. orodij v obtoku).. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 25 od 40.

(26) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.3. Planiranje in terminiranje obnov orodja Orodje ima določeno življenjsko dobo, kar pomeni, da se po preteku tega časa izrabi in ni več primerno za delo. Po tem času imamo dve možnosti, in sicer lahko orodje obnovimo ali pa ga odpišemo. Obnova orodja traja približno od enega do dva tedna. Če imamo v obtoku zadostno količino orodja, potem lahko računamo, da dobimo pravočasno orodje iz obnove. Preden začnemo z izdelavo določene serije sinter izdelkov proučimo tehnološki proces ter ugotovimo koliko ga potrebujemo za nemoten potek dela. Potem preverimo število orodij v obtoku ter varnostno zalogo. Seštevek mora biti enak potrebi po orodju. Če je ta pogoj izpolnjen, se lahko serija začne izdelovati. Za boljše razumevanje bomo predstavili statuse delovnih nalogov ter kaj se predpiše na delovni nalog v določenih statusih.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 26 od 40.

(27) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.3.1. Grafični prikaz predpisov pri razpisu delovnega naloga. Status »30« .razpisan delovni nalog. Status »15« še dodatno: · rezervirane količine (po tehnološkem postopku).. ·. Status »5« še dodatno: tehnološki postopek. Status »0« · · · · · · ·. naziv izdelka, planirana količina, sprememba izdelka, vzrok otvoritve, planiran začetek in konec izdelave. Planirani začetek in konec. Diagram 5 : Diagram statusov pri razpisu delovnega naloga. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 27 od 40.

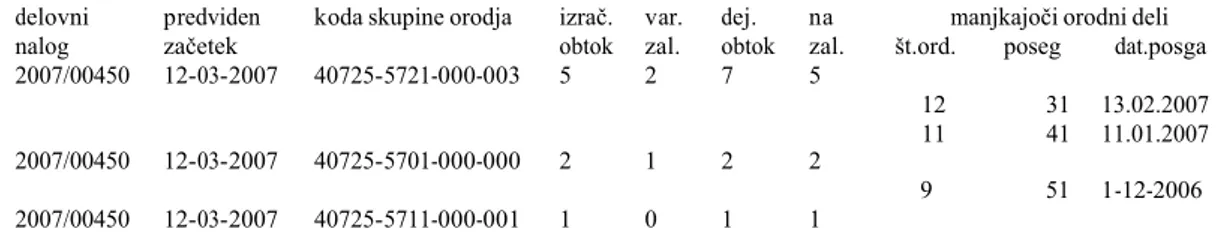

(28) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. Iz diagrama je razvidno, kaj se pri določenem statusu predpiše na delovni nalog. Planer bo vsak teden za dva tedna naprej razpisal delovne naloge do statusa »5«. Delovne naloge bo razpisal na podlagi plana proizvodnje, iz katerega bo dobil informacijo o velikosti serije in po katerem tehnološkem postopku bo izdeloval izdelke. Ker pa se naročila pogosto spreminjajo, bomo morali preden razpišemo delovni nalog preveriti, če se je naročilo izdelkov med časom, ko je bil plan narejen do razpisa delovnega naloga spremenilo. V kolikor se je naročilo spremenilo bomo to upoštevati pri razpisu delovnega naloga oziroma b o mo preverili, če imamo dovolj vseh komponent za izdelavo nove serije. Delovni nalogi bodo imali že predpisan tehnološki postopek, iz katerega bo razvidno katere skupine orodja bomo potrebovali za izdelavo določnega izdelka. Že pri razpisu delovnega naloga bomo s pomočjo računalnika prekopirali v s a uporabljena orodja iz zadnjega naloga, ki bodo na zalogi. V primeru, da smo zadnji nalog končali tako, da je bilo določeno orodje poslano na obnovo ali pa je bilo orodje uničeno, mora planer pri razpisu novega delovnega naloga nadomestiti izločena orodja. Delovni nalog s statusom »5« bo imel že predpisan tehnološki postopek in s tem skupine orodja, ki bodo potrebne za izdelavo določene serije. Glede na to, da razpisujemo delovne naloge za dva tedna v naprej, nam ta status omogoča popravke na nalogu. Ko bodo vsi delovni nalogi s statusom »5« razpisani, je potrebno narediti poročilo o manjkajočem orodju za tekoči mesec. Pomembno je poudariti, da preden začnemo razpisovati delovne naloge s statusom »5« moramo izločiti delovne naloge v statusu »5« , ki se zaradi različnih vzrokov ne bodo lansirali. Poročilo o manjkajočem orodju zbira podatke iz delovnih nalogov v statusu »5« tako, da prikaže izračunanemu številu orodja v obtoku še varnostno zalogo, dejansko število orodja v obtoku in orodje na zalogi. Poleg tega mora poročilo tudi posebej prikazati orodja, ki so na popravilu, obnovi ali pa so naročena. Rok za dobavo orodja iz obnove ali popravila je enak planiranemu začetku izdelovanja serije, za katero bomo potrebovali to orodje. Rok za začetek izdelovanja serije pa je predpisan na delovnem nalogu v statusu »5«. 4.3.2. Praktičen primer izračuna manjkajočih orodnih delov Glede na naročilo sinter izdelkov smo izračunali, da potrebujemo 5 orodij v obtoku za določeno skupino orodja. Predpisana varnostna zaloga za to skupino sta dva orodja. Preden začnemo izdelovati serijo moramo imeti 7 orodij na zalogi (obnovljena oziroma novo izdelana). Preverjanje in določanje rokov dobav obnovljenih orodij, bo potekalo preko delno razpisanih delovnih nalogov (status 5). delovni nalog 2007/00450. predviden začetek 12-03-2007. koda skupine orodja 40725-5721-000-003. izrač. obtok 5. var. zal. 2. dej. obtok 7. na zal. 5. 2007/00450. 12-03-2007. 40725-5701-000-000. 2. 1. 2. 2. 2007/00450. 12-03-2007. 40725-5711-000-001. 1. 0. 1. 1. manjkajoči orodni deli št.ord. poseg dat.posga 12 11. 31 41. 13.02.2007 11.01.2007. 9. 51. 1-12-2006. Tabela 3 : Predlagana oblika računalniškega izpisa za manjkajoče orodje. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 28 od 40.

(29) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. Dobavitelji orodja bodo dobili vsak teden (za en mesec v naprej) naročilo, iz katerega je razvidno, katera orodja je potrebno obnoviti. V praksi se bo dogajalo, da trenutna vzdržnost orodja ne bo enaka povprečni vzdržnosti orodja, kar pomeni da bomo uporabili več ali pa manj orodja, kot smo planirali. Če je trenutna vzdržnost toliko manjša. da varnostna zaloga ne pokrije primanjkljaja, moramo takoj sprožiti nova dodatna naročila obnov orodja. V primeru, da se naročilo nekega izdelka trenutno ekstremno poveča bomo imeli v obtoku premalo orodja. Zato moramo takšne delovne naloge vzeti v predčasno izdelavo, ker bomo isto orodje v istem mesecu še enkrat obnovili in ponovno lansirali.. 4.4. Preprečevanje lansiranja dveh istih orodij Določeni vpenjalni in orodni deli imajo veliko cenovno vrednost, kar predstavlja podjetju strošek, zato se vzdržuje le minimalna zaloga. Če se takšni vpenjalni in orodni deli uporabljajo pri izdelavi različnih izdelkov, je potrebno biti pri razvrščanju delovnih nalogov po strojih posebno pazljiv. Lahko se namreč zgodi, da na dveh različnih strojih v istem času rabimo isto orodje. Zaradi tega je potrebno narediti računalniško poročilo za tiste delovne naloge, ki so že razporejeni po strojih oziroma čakajo na izdelavo. Iz poročila mora biti razvidno: skupina orodja, predpisana številka orodja, na kateri stroj je orodje razporejeno in na katerem mestu je po prioriteti. Zaradi boljše preglednosti bi bilo potrebno izločiti tista orodja, ki v poročilu nastopajo samo enkrat. Za tista orodja, ki nastopajo v poročilu večkrat pa mora planer izvesti enega od naslednjih ukrepov: - izbrati novo orodje, če je na zalogi, - če je mogoče planirati isto orodje na isti stroj, - terminsko uskladiti delovna naloga z istim orodjem tako da se prvi konča prej kot se drugi začne.. 4.5. Časovno izvajanje planov in namen 4.5.1. Dvomesečni plan proizvodnje Dvomesečni plan proizvodnje bomo izdelovali vsaki mesec, i n sicer 25-tega v mesecu. Plan bo razdeljen na dva dela: - Prvi del bo zajemal naročila za prihajajoči mesec in za nerealizirana naročila v preteklem mesecu. Namenjen bo za izračun razpoložljivih kapacitet na strojih za stiskanje in za določanje povprečnega števila delavcev na dan na tej operaciji. S tem planom bomo s pomočjo simulacije določili velikost serije za določen izdelek, kar bomo kasneje uporabili pri razpisu delovnega naloga. - Drugi del plana pa bo zajemal naročila za drugi naslednji mesec in še naročila, katera smo iz simulacije izločili zaradi prezasedenosti kapacitet. Namenjen bo za izračun potrebnega števila orodja v obtoku in za naročilo jeklenega prahu v kombinaciji s prvim delom plana.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 29 od 40.

(30) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.5.2. Tedenski plan po orodju Tedenski plan po orodju s e bo izvajal četrti dan v tednu. Sestavljen bo iz delno razpisanih delovnih nalogov na katerih so že predpisane skupine orodij. Delovne naloge bomo glede na naročila sinter izdelkov in plana proizvodnje, razpisali za dva tedna vnaprej. Iz analize delno razpisanih nalogov, ki bodo imeli status 5, bomo glede na zalogo orodja in potrebno število orodja v obtoku, določili manjkajoče orodje. Delovni nalogi vsebujejo datum planiranega začetka dela, ki bo obenem tudi datum dobave manjkajočega orodja. Prav tako bo mogoče narediti analizo nalogov v statusu 5 prvi dan v tekočem tednu. Ta analiza nam bo pokazala katera orodja zamujajo iz obnove.. 4.6. Nadzorovanje izvajanja plana Za nadzor nad izvajanjem planiranja in realizacijo bo skrbel vodja obrata. Na razpolago bo imel računalniško poročilo, iz katerega bo razvidno, kakšna je prisotnost orodja pri lansiranju serije oz pred začetkom izdelovanja serije. Če je prisotnost orodja pod 100%, pomeni da je planer lansiral serijo, čeprav je orodja premalo za izdelavo cele serije. Če pa je prisotnost orodja nad 100% pomeni, da je vodja orodjarne naročil preveč orodja.. 4.7. Obvladovanje sprememb Delovni nalog bo mogoče razpisati samo v primeru, k o b o po isti spremembi naročilo, razpis delovnega naloga in tehnološki postopek s predpisano sestavnico orodij. Če se spremeni oblika orodja, se bo odprla nova skupina orodja za to orodje in s tem tudi nova sestavnica orodij. V kolikor se sprememba ne b o nanašala n a orodje, s e bo na sestavnici popravila samo oznaka spremembe. Če b o prišlo do majhne interne spremembe, ki ne bo vplivala na sestavo orodja ali obliko izdelka, se bo sprememba zavedla znotraj skupine orodja kot dodatna oznaka. Za obvladovanje sprememb bosta odgovorna tehnolog izdelka (ustrezen tehnološki postopek) in planer (ustrezni razpis delovnega naloga glede na naročilo izdelkov).. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 30 od 40.

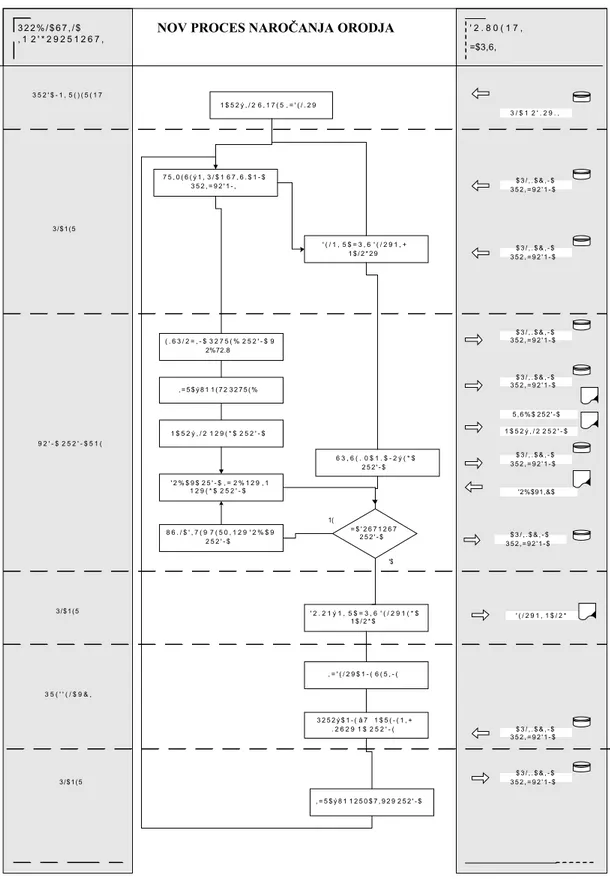

(31) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.8. Grafični prikaz novega procesa naročanja in terminiranja orodja 322%/$67,/$ ,1 2'*29251267,. NOV PROCES NAROČANJA ORODJA. '2.80(17, =$3,6,. 352'$-1, 5()(5(17 1$52ý,/2 6,17(5 ,='(/.29 3/$1 2'.29.,. 75,0(6(ý1, 3/$1 67,6.$1-$ 352,=92'1-,. $3/,.$&,-$ 352,=92'1-$. 3/$1(5 '(/1, 5$=3,6 '(/291,+ 1$/2*29. $3/,.$&,-$ 352,=92'1-$. $3/,.$&,-$ 352,=92'1-$. (.63/2=,-$ 3275(% 252'-$ 9 2%72.8. $3/,.$&,-$ 352,=92'1-$. ,=5$ý81 1(72 3275(%. 5,6%$ 252'-$ 1$52ý,/2 252'-$. 1$52ý,/2 129(*$ 252'-$ 92'-$ 252'-$51( 63,6(. 0$1.$-2ý(*$ 252'-$ '2%$9$ 25'-$ ,= 2%129 ,1 129(*$ 252'-$. $3/,.$&,-$ 352,=92'1-$. '2%$91,&$. 1( 86./$',7(9 7(50,129 '2%$9 252'-$. =$'2671267 252'-$. $3/,.$&,-$ 352,=92'1-$. '$. 3/$1(5. '2.21ý1, 5$=3,6 '(/291(*$ 1$/2*$. '(/291, 1$/2*. ,='(/29$1-( 6(5,-( 35(''(/$9&,. 3252ý$1-( â7 1$5(-(1,+ .2629 1$ 252'-(. $3/,.$&,-$ 352,=92'1-$. $3/,.$&,-$ 352,=92'1-$. 3/$1(5 ,=5$ý81 1250$7,929 252'-$. Diagram 6 : procesa novega naročanja in terminiranja orodja. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 31 od 40.

(32) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.9. Zamenjava orodja med izdelovanjem serije Med izdelovanjem serije se pogosto zgodi, da se del orodja poškoduje ali izrabi. Zaradi tega ga je potrebno zamenjati z novim oz. obnovljenim orodjem. Zamenjavo takega orodja moramo vnesti v poročilo, da ga lahko upoštevamo pri izračunu narejenih izdelkov z določenim orodjem. Poročilo se mora vnesti v računalniški sistem, da je vsem na voljo. Spremembe mora upoštevati planer pri naročanju orodij, prav tako pa mora proces zamenjava orodja upoštevati tudi tehnolog. Postopek zamenjave orodja med izdelovanjem serije: 1. 2. 3. 4. 5.. fizično izpeti poškodovano ali obrabljeno orodje, poročanje narejenih izdelkov do izpetja orodja, poročanje posega »izpeto« za poškodovano orodje, poškodovano orodje odloži na za to določeno mesto, v aplikaciji »proizvodnja« izberi novo ustrezno orodje in mu spremeni poseg v »sestavljen«, 6. fizično vpenjanje orodja v celoto.. 4.10. Določitev orodja pri dokončnem razpisu delovnega naloga Pred razpisom delovnega naloga morajo biti izpolnjeni naslednji pogoji: 1. 2. 3. 4.. naročilo izdelkov, zadostna količina potrebnega materiala, zadostna količina orodja, razpoložljive kapacitete potrebnih strojev.. Postopek dokončnega razpisa delovnega naloga: -. izbira delno razpisanega delovnega naloga, kontrola že predpisanih postavk, z gumbom »kopiraj orodja« kopiramo orodja iz zadnjega delovnega naloga, nadomestimo manjkajoča orodja, ki jih predlaga računalnik, spremenimo status delovnega naloga v »razpisan«, izpišemo delovni nalog in ga odložimo v skladišče.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 32 od 40.

(33) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.11. Proces naročanja in terminiranja orodja v celotnem procesu planiranja Proces se začne s planom naročil, katerega prodajni referent vnese oziroma prenese v računalniški sistem. Referent vnese v plan naročil naslednje podatke: - kodo izdelka, - številko naročila, - spremembo izdelka, - naročeno količino za določen datum, - številko kupca. Ko je takšen plan narejen, prodajni referent spremeni status plana v »aktiven«. Status »aktiven plan« pomeni, da je na razpolago vsem tistim, ki imajo dostop do te aplikacije in jo pri delu potrebujejo. Planer enkrat mesečno vnese podatke v dvomesečni plan proizvodnje n a osnovi plana naročil. Planer vnese v plan naslednje podatke: - kodo izdelka, - planirano število izdelkov, - obdobje izdelave, - spremembo izdelka, - tehnološki postopek. 4.11.1. Izračun zasedenosti strojev Izračun zasedenosti strojev na ključni operaciji stiskanje. Iz simulacije plana je razvidna zasedenost kapacitet stiskalnic za prihajajoči mesec. V primeru prezasedenosti stiskalnic, se ustrezno zamenja stroj na katerem bomo izdelovali izdelke ali pa zmanjšamo število planiranih kosov v planu do takšne mere, da s simulacijo plana dobimo ustrezno zasedenost stiskalnic. Ko smo s simulacijo končali, nam ti podatki služijo pri razpisu delovnega naloga, za določitev lansirane količine in za določitev stroja, na katerem bomo izdelovali določene izdelke. 4.11.2. Eksplozija potreb po materialu Eksplozijo potreb po materialu. Izračun bruto materialnih potreb je narejen za obdobje dveh mesecev, na osnovi plana proizvodnje in normativov, predpisanih na tehnološkem postopku. Potrebno je poudariti, da je za naročilo materiala potrebno narediti presek odprtih naročil in zaloge materiala na dan, ko začne veljati plan proizvodnje. Za naročilo materiala je odgovoren planer v oddelku Sinter.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 33 od 40.

(34) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.11.3. Eksplozija potreb orodja v obtoku Eksplozija potreb orodja v obtoku. Izračun je narejen na osnovi plana proizvodnje za obdobje drugega meseca, glede na izračunane normative iz preteklosti (povprečne vzdržnosti orodja). Naročeno količino orodja določimo glede na eksplozijo potreb orodja v obtoku, zaloge orodja in že naročenega orodja. Za naročilo novega orodja je zadolžen vodja orodjarne v oddelku Sinter. 4.11.4. Časovna opredelitev planov Planer vsak teden, predvidoma v četrtek, delno razpiše delovne naloge za obdobje enega tedna, za dva tedna v naprej. Na primer, če smo v 10. tednu, delno razpišemo delovne naloge za naročila v 12. tednu. Podatke za razpis delovnih nalogov dobi iz planov naročil in iz plana proizvodnje. Planer z delno razpisanimi nalogi predpiše: -. lansirano količino, naziv in kodo izdelka, vzrok otvoritve, spremembo izdelka, tehnološki postopek, planiran začetek in konec izdelave serije.. Z analizo delno razpisanih delovnih nalogov za določeno obdobje lahko ugotovimo: - količino potrebnega orodja za izdelavo določene serije sinter izdelkov. Vodja orodjarne, glede na količino potrebnega orodja in zaloge orodja določi, manjkajoča orodja za določen teden. Seznam manjkajočih orodij pošlje dobavitelju orodij, ki mora v roku 7 do 14 dni zagotoviti orodja. - Količino potrebnega materiala za izdelavo določene serije sinter izdelkov. Planer, glede na količino potrebnega materiala, trenutne zaloge materiala in odprtih naročil, naredi pregled manjkajočega materiala. V primeru, da ugotovi pomanjkanje orodja, urgira pri nabavni službi. Ko zahtevani materiali in orodja prispejo v oddelek, jih planer z delovnim nalogom rezervira in dokončno razpiše delovni nalog. Na razpisanih delovnih nalogih so predpisana konkretna orodja z zaporedno številko in kodo skupine orodja. Skladiščnik dobi z delovnim nalogom seznam potrebnih orodnih in vpenjalnih delov za sestavo orodja, k i j i h mora izdati iz skladišča. Na tem seznamu je zapisana lokacija orodja, da skladiščnik v najkrajšem času lahko poišče orodje in ga pripravi na za to pripravljen voziček. Orodjar sestavi orodja in vpenjalne dele v celoto. V računalniškem sistemu dobi tako sestavljena celota status »sestavljen«. To v praksi pomeni, da je takšno orodje pripravljeno za vpetje v stiskalnico in potem za izdelovanje serije sinter izdelkov.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 34 od 40.

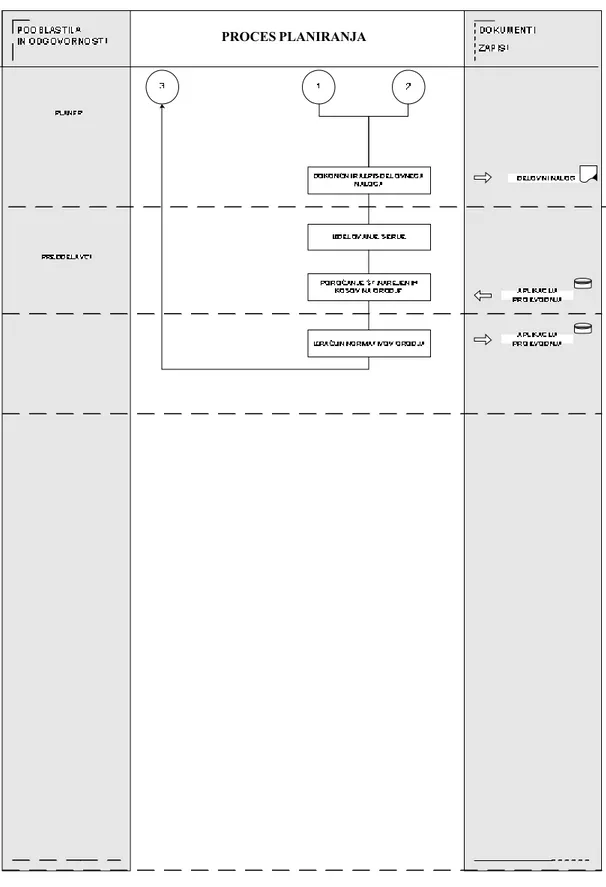

(35) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 4.12. Grafični prikaz procesa naročanja in terminiranja orodja v celotnem procesu planiranja 322%/$67,/$ ,1 2'*29251267,. PROCES PLANIRANJA. '2.80(17, =$3,6,. 352'$-1, 5()(5(17 1$52ý,/2 6,17(5 ,='(/.29 3/$1 2'.29.,. '920(6(ý1, 3/$1 352,=92'1-,. 3/$1(5. '(/1, 5$=3,6 '(/291,+ 1$/2*29. (.63/2=,-$ 3275(% 32 0$7(5,$/8. $3/,.$&,-$ 352,=92'1-$. ,=5$ý81 =$6('(1267, 6752-(9 $3/,.$&,-$ 352,=92'1-$. ,=5$ý81 1(72 3275(% 32 0$7(5,$/8. ),.6,5$1-( 3/$1$ 6 352,=92'1-2 $3/,.$&,-$ 352,=92'1-$. ,17(512 1$52ý,/2 0$7(5,$/$. (.63/2=,-$ 3275(% 252'-$ 9 2%72.8. ,=5$ý81 1(72 3275(%. 63,6(. 0$1.$-2ý(*$ 252'-$. 92'-$ 252'-$51(. 1$52ý,/2 129(*$ 252'-$. $3/,.$&,-$ 352,=92'1-$. 5,6%$ 252'-$ 1$52ý,/2 252'-$. '2%$9$ 25'-$ ,= 2%129 ,1 129(*$ 252'-$. 1( =$'2671267 252'-$. '2%$91,&$. '$ 86./$',7(9 7(50,129 '2%$9 252'-$. '2%$9$ 0$7(5,$/$. '2%$91,&$. 1$%$91,.. $3/,.$&,-$ 352,=92'1-$. 3/$1(5. 35(9(5-$1-( 267$/,+ 32*2-(9 =$ 5$=3,6 '(/291(*$ 1$/2*$. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. $3/,.$&,-$ 352,=92'1-$. stran 35 od 40.

(36) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. PROCES PLANIRANJA. Diagram 7 : proces planiranja. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 36 od 40.

(37) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 5. ZAKLJUČKI 5.1. Učinki novega sistema planiranja orodja Učinke novega sistema planiranja in sledenja orodja lahko razdelimo na učinke, ki nastanejo pri nadzoru orodja, planiranju orodja, organizacijske učinke in finančne učinke. Nadzor orodja : - Iz računalniškega sistema bo v vsakem trenutku razvidno, kje se orodje nahaja in v kakšnem stanju je. - Možnost ugotavljanja povzročiteljev lomov orodij. - Zaloge orodja ni potrebno več fizično ugotavljati. - Izdelava potrebnih analiz. - Ni mogoče uporabiti orodja po napačni spremembi. Planiranje orodja: -. Določitev orodja v obtoku s pomočjo računalniškega sistema, glede na naročilo izdelkov. Pravočasno naročanje obnov orodja in s tem tudi dobav. Terminsko določanje obnov orodja.. Organizacijski učinki: -. Vodja obrata ne skrbi več za določitev orodja v obtoku. Manj verbalnega pogovora med vodjo orodjarne in planerjem. Hitrejše in kakovostnejše naročanje novih orodij. Preprečitev lansiranja dveh istih orodij. Smotrnejša uporaba orodja (uporaba orodja, k i se je uporabljalo pri izdelavi zadnje serije). Enostavnejši in hitrejši način iskanja orodja v skladišču. Finančni učinki: -. -. Zmanjšanje zaloge orodja pri isti proizvodnji za cca 10% zaradi določanja orodij v obtoku po skupinah orodja. Danes se ocenjuje vrednost skladišča za orodja na 1 milijon euro, kar predstavlja prihranek okrog 100000 euro. Izboljšanje dobav sinter izdelkov našim kupcem (stroški izrednih prevozov in stroški zastoja zaradi neizdobav). V lanskem letu so znašali stroški posebnih prevozov 85000 euro. Računamo, da bomo z novim sistemom planiranja to številko prepolovili. Zmanjšanje zastojev na stiskalnicah za cca 8% zaradi zadostne zaloge orodja in pravilnega razporejanja delovnih nalogov po strojih. Danes beležimo skupne zastoje na strojih med 25 in 30 procenti. Po novem načinu planiranja računamo, da se bodo zastoji zmanjšali na okrog 20 procentov. To pomeni. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 37 od 40.

(38) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. prihranek za enajst strojev 5000 ur letno. Povprečna obratovalna ura stroja je ocenjena na 40 euro. To pomeni letni prihranek okrog 200000 euro.. 5.2. Pogoji za uvedbo novega sisteme planiranja Za uvedbo novega sistema planiranja orodja bo potrebno zaposliti skladiščnika v skladišču orodja. Skrbel bo za prevzem novega orodja in orodja iz obnove ter za izdajo orodja iz skladišča pred sestavljanjem orodja. Potrebno bo tudi uvesti izobraževanje preddelavcev, sestavljavcev orodja, vodje orodjarne, planerja, skladiščnika in tehnologov. Na začetku uvajanja bodo delavci, ki se bodo uvajali v novi sistem, potrebovali od 10 do 20 % delovnega časa za uvajanje. Obdobje uvajanja naj bi trajalo od treh do šestih mesecev. Potrebujemo tudi računalniško opremo za vodjo orodjarne in za skladiščnika ter izdelavo računalniških poročil in instaliranje le teh za določene uporabnike.. 5.3. Možnosti nadaljnjega razvoja Sistem bi bilo potrebno nadgraditi tako, da bi število narejenih izdelkov orodja na zalogi pomnožili z normativom skupine orodja, kateri pripada. S tem bi dobili podatek do kolikšne mere je orodje na zalogi obrabljeno. Če bi to vrednost odšteli od števila ena, bi dobili dejansko povprečno razpoložljivo uporabo orodja. Narediti bi bilo potrebno računalniško poročilo, k i bi tehnologu izdelka pomagalo določiti varnostno zalogo za skupine orodij, ki se uvajajo za velikoserijske proizvodnje. Poročilo bi moralo zajemati vzdržnost orodja med lomi faz na orodju in med izdelavo orodja in lomom orodja. Računalniški sistem bi bilo potrebno nadgraditi z informiranjem določenih oseb v primeru, ko bi se zaloga orodja zmanjšala pod kritično mejo.. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 38 od 40.

(39) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. 6. LITERATURA IN VIRI Knjiga: Ljubič, T. (2000) Planiranje in vodenje proizvodnje, Moderna organizacija Rusjan, B. (2006) Management proizvodnje Florjančič, J.(2002) Organizacija in management Možina, S.(2002) Management Polajnar, A.(2001) Proizvodni menedžment Jeraj, M.(2000) Razvoj novih proizvodov in proizvodnih Buchmeister, B.(2000) Priprava proizvodnje za delo v praksi Ljubič, T.(1999) Operativno planiranje in vodenje proizvodnje Marn, F.(1997) Temelji proizvodnega managementa Spletna stran: http://oraport.fov.unimb.si/portal/page?_pageid=33,44305,33_46513&_dad=portal&_schema=PORTAL &sifra=31 ,Mtp05 planiranje materialnih potreb. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 39 od 40.

(40) Univerza v Mariboru - Fakulteta za organizacijske vede. Diplomsko delo visokošolskega strokovnega študija. KAZALO GRAFOV IN DIAGRAMOV Graf 1 : Pregled prodaje po programih Diagram 1: Organizacijska struktura UNIOR Diagram 2: Diagram obstoječega procesa naročanja orodja Diagram 3 : Diagram nadrejenosti predpisov Diagram 4 : Diagram aktivnosti v procesu planiranja Diagram 5 : Diagram statusov pri razpisu delovnega naloga Diagram 6 : procesa novega naročanja in terminiranja orodja Diagram 7 : proces planiranja. KAZALO TABEL Tabela 1: Šifrant posegov na orodjih Tabela 2 : Oblika računalniškega izpisa za potrebno število orodja v obtok Tabela 3 : Predlagana oblika računalniškega izpisa za manjkajoče orodje. Boris Brdnik:Planiranje potreb orodij pri stiskanju sintranih izdelkov. stran 40 od 40.

(41)

Gambar

Dokumen terkait

Pri pregledu in primerjavi izračunanih podatkov kriminalitetno število kaznivih dejanj v zvezi z drogami na 10.000 prebivalcev, sem za povprečje vzel podatek za Slovenijo, je

Graf 26: Delo opravljam manj kakovostno kot bi ga lahko Od dvajsetih anketiranih jih je ve kot polovica, 55% odgovorila, da delo ob asno opravljajo manj kakovostno kot bi ga lahko,

Organizacija mora uredit i: • evidenco gostov, • urediti stat istiko, na podlagi katere vsakemu zaposlenemu dodeli primer no število gostov, • anketni vprašalnik; z nj im ugotovit

IZJAVA VLAGATELJA,DA SE MATERIALNI POGOJI ZA PREVERJANJE IN POTRJEVANJE NPK PO VPISU V REGISTER IZVAJALCEV POSTOPKOV ZA UGOTAVLJANJE IN POTRJEVANJE NPK NE BODO POSLABŠALI

Odhodi zaposlenih 30 Prikaz število prihodov iz podjetja glede na spol, leto in 31 mesece odhoda v posameznem letu Odstotek prihajajočih delavcev 32 Analiza absentizma leta 2000

DELNIŠKE OPCIJE – skupaj z drugimi dolgoro nimi spodbudami te pravice do nakupa dolo enega števila delnic za zagotovljeno celo prinesejo skupno povpre no pla o na okrog 2

Prav tako v veliki meri ocenjujejo trditev, da nadrejeni dajejo zaposlenim navodila, z oceno Nada Tadl: Dejavniki vodenja v Pošti Slovenija... Diplomsko delo visokošolskega

Glede na ugotovitve lahko hipotezo 1, da profesorji na srednjih šolah v Prekmurju niso deležni nasilja dijakov na delovnem mestu, zavržemo... 2: »Profesorji za napade ne