LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produk : 28.900 ton/tahun = 3648,9899 kg/jam Satuan operasi : kg/jam

Kemurnian Produk (BSN, 2009, Dence & Reeve, 1998) Tabel LA-1 Kemurnian Produk Bleach Kraft Pulp

No Keterangan Jumlah 1. Bilangan Kappa 5 2. Konsistensi Pulp 92 % 3. Noda 5 mm2/m2 4. Indeks Sobek 8 mN m2/g 5. Indeks tarik 70 Nm/g

6. Kecerahan pulp 89-92 % ISO

Pada perhitungan neraca massa total berlaku hukum konservasi (Reklaitis, 1983). Untuk sistem tanpa reaksi :

Neraca massa total :

∑

∑

= = = masuk alur i keluar alur i 1 1 F F

Neraca massa komponen:

∑

∑

= = = masuk alur i keluar alur i 1 i 1 1 i 1 w F w F

Untuk sistem dengan reaksi:

∑

= + = s 1 s s in out r N N σ

A. 1 Blow Box (A-430)

Fungsi : untuk menurunkan panas dalam produk

A-430 24 25 Selulosa Lignin Air Selulosa Lignin Air

Neraca Massa Total F24 = F25

Neraca Massa Komponen Alur 25

Konsistensi air dried bleached pulp adalah 92 % = 0,92 maka air dalam pulp dapat diperoleh dengan rumus (Anonim, 2009) sebagai berikut :

F25Air = x 3648,9899 kg/jam

=

= 291,9192 kg/jam

Bilangan Kappa pada bleached pulp adalah 5 (Dence & Reeve, 1996), maka kadar lignin dalam pulp adalah :

% Lignin = 0,147 x bil. Kappa (Dence & Reeve, 1996) = 0,147 x 5

= 0,735 %

F25Lignin = 0,735 % x 3648,9899 kg/jam

= 26,8201 kg/jam

Karena komponen utama dalam pulp hanya berupa selulosa dan lignin (Weilen, tanpa tahun), juga dengan konsistensi 92%, dengan demikian jumlah selulosa yang terdapat dalam pulp adalah :

F25Selulosa = (3648,9899 – 26,8201 – 291,9192) kg/jam

= 3330,2506 kg/jam

Alur 24

F24Selulosa = F25Selulosa = 3330,2506 kg/jam

F24Lignin = F25Lignin = 26,8201 kg/jam

Tabel LA-2 Neraca Massa pada A-430 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F24 F25 Selulosa 3330,2506 3330,2506 Lignin 26,8201 26,8201 Air 291,9192 291,9192 Total 3648,9899 3648,9899 Material Balance 3648,9899 3648,9899

A. 2 Tunnel Dryer (A-420) Fungsi : Untuk mengeringkan pulp

A-420 22 24 23 Selulosa Lignin Air Selulosa Lignin Air Air Neraca Total F22 = F23 + F24 Neraca Massa Komponen Alur 49

Tunnel dryer dapat menghilangkan air sebanyak 10 % dari total air yang masuk

(Riegel, 1998).

F23Air = x 291,9192

= 32,4355 kg/jam

Alur 20

F22Selulosa = F24Selulosa = 3330,2506 kg/jam

F22Lignin = F24Lignin = 26,8201 kg/jam

Tabel LA-3 Neraca Massa pada A-420 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F22 F23 F24 Selulosa 3330,2506 - 3330,2506 Lignin 26,8201 - 26,8201 Air 324,3547 32,4355 291,9192 Total 3681,4254 32,4355 3648,9899 Material Balance 3681,4254 3681,4254 A. 3 Compact Press (S-410)

Fungsi : Untuk mengurangi kandungan air dalam pulp

S-410 22 Selulosa Lignin Air 20 Selulosa Lignin Air 21 Air

Neraca Massa Total F20 = F21 + F22 Neraca Massa Komponen Alur 21

Compact Press (Press Section) dapat menurunkan air sebanyak 33 % dari air yang

masuk (Riegel, 1998).

F21Air =

x 324,3547

= 159,7568 kg/jam

Alur 20

F20Selulosa = F22Selulosa = 3330,2506 kg/jam

F20Lignin = F22Lignin = 26,8201 kg/jam

F20Air = (324,3547 + 159,7568) kg/jam

Tabel LA-4 Neraca Massa pada S-410 (kg/jam)

Komponen Umpan Masuk Umpan Keluar

F20 F21 F22 Selulosa 3330,2506 - 3330,2506 Lignin 26,8201 - 26,8201 Air 484,1114 159,7568 324,3547 Total 3841,1821 159,7568 3681,4254 Material Balance 3841,1821 3841,1821

A. Tahap Bleaching Hidrogen Peroksida

H-332 Selulosa Lignin Air Air proses Selulosa Lignin Air RCHC(COONa)2 CH3COOH CH3OH NaOH 20 18 19 R-330 Selulosa Lignin Air H2O2 NaOH RCHC(COONa)2 CH3COOH CH3OH 17 M-320 NaOH Air H2O2 Air Selulosa Lignin Air NaOH H2O2 Selulosa Lignin Air 10 13 14 16 15 M-310 Air NaOH 11 12

Reaksi pada proses bleaching hidrogen peroksida (Henriksson et al, 2009) adalah sebagai berikut : C C COONa H R COONa CH3COONa CH3OH H2O O O OCH3 R H2O2 3NaOH

Efisiensi pencucian adalah 98% (Kirk dan Othmer, 1978)

F10Selulosa = 3330,2506 kg/jam = 3398,2149 kg/jam

Jumlah pulp akhir adalah 40,464 % dari massa pulp kering sebelumnya (Seo et al, 2010).

Jumlah pulp pada alur 20 = (3330,2506 + 26,8201 + 484,1114) kg/jam = 3841,1821 kg/jam

Maka, jumlah pulp pada alur 10 adalah = x 3841,1821 kg/jam = 9492,8384 kg/jam

F10Lignin = (9492,8384 - 3398,2149) kg/jam = 6094,6235 kg/jam

NLignin = 6094,6235 kg/jam : 9700 kg/kmol = 0,628312 kmol/jam

Reaksi penguraian lignin dengan H2O2

C C COONa H R COONa CH3COONa CH3OH H2O O O OCH3 R H2O2 3NaOH M : 0,628312 n 3x R : x x 3x x x x x S : 0,002821 (n – x) - x x x x Maka, x = (0,628312 - 0,002821) kmol/jam = 0,6255 kmol/jam

Massa H2O2 yang dibutuhkan untuk bleaching tahap ini adalah 5% dari berat kering

pulp (Seo et al, 2010)

F14H2O2 = 5% 9492,8384 kg/jam = 474,6419kg/jam

Alur 13

Jumlah NaOH yang bereaksi

F13NaOH = (3 × 0,6255) × 40 kg/kmol = 75,0588 kg/jam

Kelarutan NaOH dalam air adalah 1,11 10-3 kg/m3 (Wikipedia, 2009) F12Air = 75,0588 kg/jam : (1,11 10-3 kg/m3 1000 kg/m3)

Alur 19

F19RCHC(COONa)2 = 0,6255 kmol/jam 9722 kg/kmol = 6081,111 kg/jam

F19 CH3COONa = 0,6255 kmol/jam 82 kg/kmol

= 51,2902 kg/jam F19 CH3OH = 0,6255 kmol/jam 32 kg/kmol = 20,0157 kg/jam F19H2O2 = (474,6419 – 21,2667) kg/jam = 453,3749 kg/jam Alur 15

Konsistensi air yang diperlukan pada proses bleaching peroksida adalah 15% (Dence & Reeve, 1996)

Jumlah air = - 9492,8384 kg/jam

= 53792,7509 kg/jam

Air yang terbentuk = 0,6255 kmol/jam 18 kg/kmol = 11,2588 kg/jam

A. 4 Wash Vacuum Filter II (H-332)

Fungsi : untuk memisahkan zat-zat yang dapat terlarut dalam air dari pulp Neraca Massa Total

F17 + F18 = F19 + F20

Neraca Massa Komponen Alur 17

F17Selulosa = 3398,2149 kg/jam

F17Lignin = 27,3674 kg/jam

F17Air = (53792,7509 + 11,2588) kg/jam = 53804,0097 kg/jam

F17RCHC(COONa)2 = F

19

RCHC(COONa)2 = 6081,111 kg/jam

F17 H2O2 = F

19

H2O2 = 453,3749 kg/jam

Alur 18

Perbandingan air pencuci dengan bahan yang masuk ke dalam washer adalah 2,5 : 1 (Kirk & Othmer, 1978)

Jumlah bahan pada alur 17

= (3398,2149 + 27,3674 + 53804,0097 + 6081,111 + 51,2902 + 20,0157 + 453,3749) kg/jam

= 63835,3838 kg/jam

F18Air proses = 2,5 63835,2902 kg/jam = 159588,4598 kg/jam

Alur 19

Efisiensi pencucian adalah 98% (Kirk & Othmer, 1978) F19Selulosa = x 3330,2506 kg/jam = 67,9643 kg/jam F19Lignin = x 26,8201 kg/jam = 0,5473 kg/jam F19Air = (53804,0097 + 159588,4598 – 484,1114) kg/jam = 212908,3581 kg/jam

Dari perhitungan tahap bleaching peroksida diperoleh :

F19RCHC(COONa)2 = 6081,111 kg/jam

F19CH3COONa = 51,2902 kg/jam

F19CH3OH = 20,0157 kg/jam

F19H2O2 = 453,3749 kg/jam

A. 5 Reaktor Peroksida (R-330)

Fungsi : Sebagai tempat proses bleaching dengan menggunakan hidrogen peroksida Neraca Massa Total

F16 = F17 Alur 16

F16Selulosa = F10Selulosa = 3398,2149 kg/jam

F16Air = air yang diperlukan = 53792,7509 kg/jam

F16NaOH = F13NaOH = 75,0588 kg/jam

F16 H2O2 = F14 H2O2 = 474,6419 kg/jam

A. 6 Mixer (M-320) Neraca Massa Total F10 + F13 + F14 + F15 = F16 Neraca Massa Komponen Alur 15 F12Air = 67,6205 kg/jam F15Air = – kg/jam = 26862,5652 kg/jam Alur 10

Sesuai perhitungan tahap bleaching peroksida

F10Selulosa = 3398,2149 kg/jam

F10Lignin = F16Lignin = 6094,6235 kg/jam

F10Air = (53792,7509 – 268624,5652 – 67,6205)kg/jam

= 26862,5652 kg/jam

Alur 13

F13NaOH = F16NaOH = 75,0588 kg/jam

F13Air = F12Air = 67,6205 kg/jam

Alur

F14H2O2 = F16H2O2 = 474,6419 kg/jam

A. 7 Dilution Tank (M-310) Neraca Massa Total

F11 + F12 = F13

Neraca Massa Komponen

Alur 11

F11NaOH = F16NaOH = 75,0588 kg/jam

Alur 12

F12Air = F13Air = 67,6205 kg/jam

Tabel LA-5 Neraca Massa pada H-332 (kg/jam)

komponen Alur masuk Alur keluar

F17 F18 F19 F20 Selulosa 3398,2149 - 67,9643 3330,2506 Lignin 27,3674 - 0,5473 26,8201 Air 53804,0098 159588,4598 212908,3581 484,1114 RCHC(COONa)2 6081,111 - 6081,111 - CH3COONa 51,2902 - 51,2902 - CH3OH 20,0157 - 20,0157 - H2O2 453,3749 - 453,3749 - Total 63835,3839 159588,4598 219582,6615 3841,1821 Material Balance 223423,8437 223423,8437

Tabel LA-6 Neraca Massa pada R-330 (kg/jam)

Komponen Alur Masuk Alur Keluar

F16 F17 Selulosa 3398,2149 3398,2149 Lignin 6094,6235 27,3674 Air 53792,7509 53804,0098 RCHC(COONa)2 - 6081,111 CH3COONa - 51,2902 CH3OH - 20,0157 NaOH 75,0588 - H2O2 474,6419 453,3749 Total 63835,3839 63835,2900 Material Balance 63835,3839 63835,2900

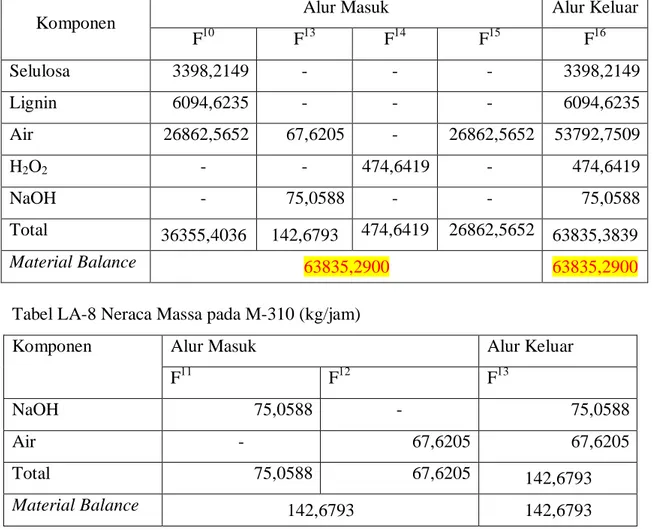

Tabel LA-7 Neraca Massa pada M-320 (kg/jam)

Komponen Alur Masuk Alur Keluar

F10 F13 F14 F15 F16 Selulosa 3398,2149 - - - 3398,2149 Lignin 6094,6235 - - - 6094,6235 Air 26862,5652 67,6205 - 26862,5652 53792,7509 H2O2 - - 474,6419 - 474,6419 NaOH - 75,0588 - - 75,0588 Total 36355,4036 142,6793 474,6419 26862,5652 63835,3839 Material Balance 63835,2900 63835,2900

Tabel LA-8 Neraca Massa pada M-310 (kg/jam)

Komponen Alur Masuk Alur Keluar

F11 F12 F13

NaOH 75,0588 - 75,0588

Air - 67,6205 67,6205

Total 75,0588 67,6205 142,6793

Material Balance 142,6793 142,6793

B. Tahap Bleaching Klorin Dioksida

R-220 Selulosa Lignin Air H2SO4 4 5 6 ClO2 HClO HClO2 Selulosa Lignin Air H2SO4 HCl

Asam Mukonat Ester M-210 Air H2SO4 Selulosa Lignin Air 3 2 H-222 Selulosa Lignin Air Air proses 10 8 7 9 Selulosa Lignin Air HCl Asam Mukonat Ester

H2SO4

Reaksi pada bleaching klorin dioksida (Svenson, 2006) adalah sebagai berikut :

R

OCH3

OH

2ClO2 H2O HClO2 HClO

R

COOCH3

COOH

Reaksi pembentukan klorat :

HClO2 HClO3

2ClO2 H2O

Reaksi oksidasi klorit :

HCl 2ClO2

HClO 2HClO2 H2O

Diketahui efisiensi washer adalah 98% (Riegel, 1998) F10Lignin = 6094,6235 kg/jam

F9Lignin = x 6094,6235 kg/jam = 124,3801 kg/jam

NLignin sisa = massaLignin : BMLignin

= (6094,6235 + 124,3801) kg/jam : 9700 kg/kmol = 0,6411 kmol/jam

Pada bleaching klorin dioksida, ClO2 terkonsumsi dimana 20% wt diantaranya

berubah menjadi klorat sedangkan sisanya mengoksidasi lignin (Dence & Reeve, 1998)

x’ = ¼ x

Misalkan jumlah klorin dioksida yang terpakai untuk tahap bleaching adalah x dan jumlah klorin dioksida yang terpakai untuk pembentukan klorat adalah x’ maka

R

OCH3

OH

2ClO2 H2O HClO2 HClO

R COOCH3 COOH Awal : 0,9267 - - Reaksi : ½ x x ½ x ½ x ½ x ½ x Sisa : 0,6411 - ½ x ½ x ½ x

HClO2 HClO3 2ClO2 H2O Awal : ¼ x - - Reaksi : ¼ x ⅛ x ⅛ x ⅛ x Sisa : - ⅛ x ⅛ x HCl 2ClO2 HClO 2HClO2 H2O Awal : ½ x ½ x + ⅛ x Reaksi : ¼ x + 1/16 x ½ x + ⅛ x ½ x + ⅛ x ¼ x + 1/16 x ¼ x + 1/16 x Sisa : ½ x - ¼ (x + ¼ x) ½ x + ⅛ x ¼ x + 1/16 x ¼ x + 1/16 x

Massa pulp pada akhir proses bleaching klorin dioksida adalah 76,2087% dari massa pulp kering sebelumnya (Seo et al, 2010).

Jumlah pulp pada alur 10 = (3398,2149 + 6094,6235) kg/jam = 9492,8384 kg/jam

Maka, jumlah pulp pada alur 1 adalah: = x 9492,8384 kg/jam = 12456,3709 kg/jam F1Selulosa = x 3398,2149 kg/jam = 3467,5663 kg/jam F1Lignin = (12456,3709 - 3467,5663) kg/jam = 8988,8048 kg/jam

NLignin = 8988,8048 kg/jam : 9700 kg/kmol

= 0,9267 kmol/jam

Massa ClO2 yang dibutuhkan untuk bleaching tahap ini adalah 5% dari berat kering

pulp (Seo et al, 2010)

F5ClO2 = 5% 12456,3709 kg/jam = 622,8185 kg/jam Maka, ½ x = (0,9267 - 0,6411) kmol/jam

x = 0,5712 kmol/jam

Jumlah klorin dioksida yang bereaksi = x + ¼ x – ½ x - ⅛ x = 0,625 x

= (0,625 0,5712 67,5) kg/jam = 24,0929 kg/jam

Alur 3

Diketahui jumlah H2SO4 yang diperlukan adalah 0,5% dari massa pulp kering (Sixta,

2006) F3H2SO4 = 0,5% × 12456,3709 kg/jam = 62,2819 kg/jam Alur 6 NHClO = ½ x - ¼ (x + ¼ x) = ½ (0,5712) - ¼ (0,5712 + (1/4 x 0,5712)) kmol/jam = 0,1071 kmol/jam

F6HClO = 0,1071 kmol/jam × 52,5 kg/kmol = 5,6217 kg/jam

NHClO3 = ⅛ x

= ⅛ × 0,5712 kmol/jam = 0,0714 kmol/jam

F6HClO3 = 0,0714 kmol/jam × 84,5 kg/kmol = 6,0322 kg/jam

Alur 9 NHCl = ¼ x + 1/16 x = ¼ (0,5712) + 1/16 (0,5712)kmol/jam = 0,1785 kmol/jam F9HCl = 0,1785 kmol/jam × 36,5 kg/kmol = 6,5140 kg/jam NAsam Mukonat Ester = ½ x

= ½ × 05712 kmol/jam = 0,2856 kmol/jam

= 2778,9387 kg/jam

Untuk tahap bleaching klorin dioksida diperlukan konsistensi pulp 11 % (Smook, 1989)

Air yang diperlukan = 12456,3710 kg/jam

= 100783,3653 kg/jam

Air yang bereaksi = [(½ x + ⅛ x) - (¼ x + 1/16 x)] × BMAir

= 16

5 ×0,5712 kmol/jam × 18 kg/kmol = 3,2124 kg/jam

A. 8 Washer Vacuum Filter (H-222) Neraca Massa Total

F7 + F8 = F9 + F10

Neraca Massa Komponen Alur 7

F7Selulosa = F1Selulosa = 3467,5663 kg/jam

F7Air = (100783,3653 – 3,2124) kg/jam = 100780,1529 kg/jam

F7Lignin = (6094,6235 + 124,3801) kg/jam = 6219,0036 kg/jam

Dari perhitungan tahap bleaching klorin dioksida diperoleh :

F7HCl = F9HCl = 6,5140 kg/jam

F7H2SO4 = F3H2SO4 = 62,2819 kg/jam

F7Asam Mukonat Ester = F9 Asam Mukonat Ester = 2778,9387 kg/jam

F7ClO2 = (622,8186 – 24,0930) kg/jam = 598,7256 kg/jam

Alur 8

Perbandingan air pencuci dengan bahan yang masuk ke dalam washer adalah 2,5 : 1 (Kirk & Othmer, 1978)

Jumlah bahan pada alur masuk

= (3467,5663 + 6219,0036 + 100780,1531 + 2778,9387 + 6,5140 + 62,2819 + 598,7256) kg/jam

F8Air = 2,5 × 113913,1832 kg/jam = 284782,958 kg/jam Alur 9 F9Air = (100780,1531 + 284782,958 – 26862,5652) kg/jam = 358,700.5459 kg/jam F9Selulosa = x 3398,2149 kg/jam = 69,3513 kg/jam F9Lignin = × % 98 % 2 6094,6235 kg/jam = 124,3801 kg/jam

Dari perhitungan tahap bleaching klorin dioksida diperoleh :

F9HCl = F7HCl = 6,5140 kg/jam

F9H2SO4 = F7H2SO4 = 62,2819 kg/jam

F9Asam Mukonat Ester = F7 Asam Mukonat Ester = 2776,202 kg/jam

F9ClO2 = F

7

ClO2 = 598,7256 kg/jam

A. 9 Reaktor Klorin Dioksida (R-220) Neraca Massa Total

F4 + F5 = F6 + F7

Neraca Massa Komponen Alur 4

F4Selulosa = F1Selulosa = 3467,5663 kg/jam

F4Lignin = F1Lignin = 8988,8048 kg/jam

F4Air = Air yang diperlukan = 100783,3655 kg/jam

F4H2SO4 = F7H2SO4 = 62,2819 kg/jam

Alur 5

Dari perhitungan tahap bleaching klorin dioksida diperoleh :

F5ClO2 = 622,8186 kg/jam

Alur 6

F6HClO = F7HClO = 5,6217 kg/jam

F6HClO3 = F7HClO3 = 6,0322kg/jam

A. 10 Mixer (M-210) Neraca Massa Total F1 + F2 + F3 = + F4

Neraca Massa Komponen

Dari perhitungan tahap bleaching klorin dioksida diperoleh : F3H2SO4 = F

4

H2SO4 = 62,2819 kg/jam

Alur 2

Kadar air bahan baku adalah 20% (Nurkhotim, 2008)

F1Air = % 80 % 20 × 12456,3709 kg/jam = 3114,0928 kg/jam F2Air = (100783,3655 - 3114,0928) kg/jam = 97669,2727 kg/jam

Tabel LA-9 Neraca Massa pada H-222 (kg/jam) Komponen

Alur Masuk Alur Keluar

F7 F8 F9 F10

Selulosa 3467,5663 - 69,3513 3398,2149

Lignin 6219,0036 - 124,3801 6094,6235

Air 100780,1531 284782,9580 358700,5459 26862,5652

Asam Mukonat Ester 2778,9387 - 2778,9387 -

HCl 6,5140 - 6,5140 -

H2SO4 62,2819 - 62,2819 -

ClO2 598,7256 - 598,7256 -

Total 113913,1844 284782,9580 362340,7380 36355,4036

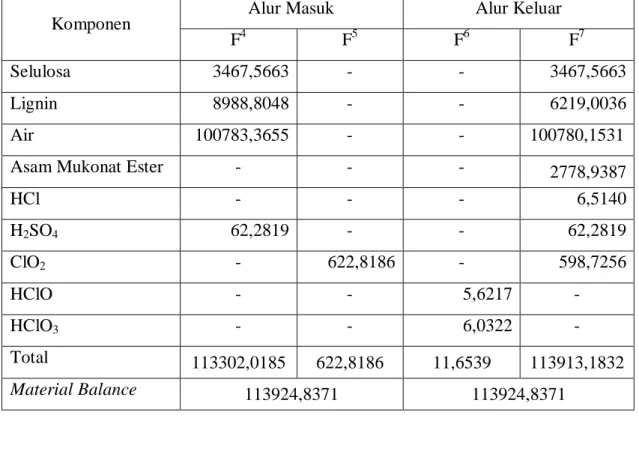

Tabel LA-10 Neraca Massa pada R-220 (kg/jam)

Komponen Alur Masuk Alur Keluar

F4 F5 F6 F7

Selulosa 3467,5663 - - 3467,5663

Lignin 8988,8048 - - 6219,0036

Air 100783,3655 - - 100780,1531

Asam Mukonat Ester - - - 2778,9387

HCl - - - 6,5140 H2SO4 62,2819 - - 62,2819 ClO2 - 622,8186 - 598,7256 HClO - - 5,6217 - HClO3 - - 6,0322 - Total 113302,0185 622,8186 11,6539 113913,1832 Material Balance 113924,8371 113924,8371

Tabel LA-11 Neraca Massa pada M-210 (kg/jam)

Komponen Alur Masuk Alur Keluar

F1 F2 F3 F4 Selulosa 3467,5663 - - 3467,5663 Lignin 8988,8048 - - 8988,8048 Air 3114,0928 97669,2727 - 100783,3655 H2SO4 - 62,2819 62,2819 Total 15570,4638 97669,2727 62,2819 113302,0183 Material Balance 113302,0183 113302,0183

LAMPIRAN B

PERHITUNGAN NERACA ENERGI

Kapasitas Produk : 3648,9899 kg/jam Basis Perhitungan : 1 jam operasi Temperatur Referensi : 25oC = 298,15 K Satuan Operasi : kkal/jam

Neraca panas ini menggunakan rumus-rumus perhitungan berikut ini.

Untuk sistem yang melibatkan perubahan fasa persamaan yang digunakan adalah :

Perhitungan energi untuk sistem yang melibatkan reaksi :

LB.1 Perhitungan Kapasitas Panas a. Data perhitungan Cp

Tabel LB-1 Nilai konstanta untuk (J, K) (Smith, 2005 ; Reid, 1977)

Fasa Komponen A 10-3B 10-6C 10-5D Gas CH3OH 2,211 12,216 -3,450 - ClO2 6,432 8,082 2,846 - Steam 3,470 1,45 - 0,121 Cair Air 8,712 1,25 -0,18 - CH3OH 13,431 -51,28 131,13 - HCl 3,156 0,623 - 0,151 Padat NaOH 0,121 16,316 - 1,948 CP = A + BT + CT2 + DT3 [J/mol K]

b. Perhitungan Cp dengan menggunakan metode estimasi

Perhitungan estimasi kapasitas panas padatan dengan menggunakan Hukum Kopp (Perry, 2007).

Dimana : N = Jumlah unsur dalam senyawa

nE = Jumlah kemunculan unsur E dalam senyawa

∆E = Kontribusi unsur E

Tabel LB-2 Kontribusi unsur untuk estimasi kapasitas panas padatan (Perry, 1999) No Unsur ∆E (kJ/kmol K) 1. C 10,89 2. Cl 24,69 3. H 7,56 4 Na 26,19 5. O 13,42 1. Selulosa (C6H5O5)n = (C6H5O5)1000

Derajat polimerisasi selulosa ± 1000 (Weilen, tanpa tahun) BM = 157000 kg/kmol

Struktur bangun (Sigma, 2009)

C = 6 × 1000 × 10,89 = 65340 H = 5 × 1000 × 7,56 = 37800 O = 5 × 1000 × 13,42 = 67100 +

Total = 170240

Maka Cp selulosa adalah = 170240 kJ/kmol.K = 40688,34 kkal/kmol.K

2. Lignin

Derajat polimerisasi lignin ± 25 (Wikipedia, 2009) BM = 9700 kg/kmol

Struktur bangun (Weilen, tanpa tahun)

C = 20 × 25 × 10,89 = 5445 H = 20 × 25 × 7,56 = 3780 O = 8 × 25 × 13,42 = 2684 +

Total = 11909 Maka Cp lignin adalah = 11909 kJ/kmol.K = 2846,32 kkal/kmol.K

3. RCHC(COONa)2

Derajat polimerisasi ± 25 (Wikipedia, 2009) BM = 9722 kg/kmol

Struktur bangun (Henrikkson et al, 2009)

C = 17 × 25 × 10,89 = 4628,25 H = 16 × 25 × 7,56 = 3024 Na = 2 × 25 × 26,19 = 1309,5 O = 9 × 25 × 13,42 = 3019,5 +

Total = 11981,25

Maka Cp RCHC(COONa)2 adalah = 11981,25 kJ/kmol.K = 2863,5875 kkal/kmol.K

4. CH3COONa

BM = 82 kg/kmol

Struktur bangun (wikipedia, 2010)

C = 2 × 10,89 = 21,8 H = 3 × 7,56 = 22,68 Na = 1 × 26,19 = 26,19 O = 2 × 13,42 = 26,84 +

Total = 97,51

Maka Cp CH COONa adalah = 97,51 kJ/kmol.K = 23,3054 kkal/kmol.K

C C COONa H R COONa C C O O H H H Na O HO OCH3 HO OH O O OCH3 n

R

COOCH3 COOH

C

CH

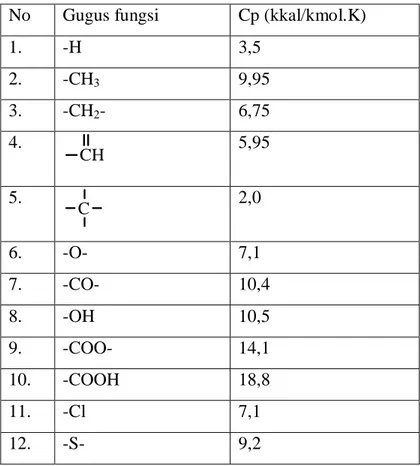

Perhitungan estimasi kapasitas panas cairan dengan menggunakan metode Missenard (Reid, 1977).

Tabel LB-3 Kontribusi gugus fungsi untuk estimasi kapasitas panas (Reid, 1977) No Gugus fungsi Cp (kkal/kmol.K)

1. -H 3,5 2. -CH3 9,95 3. -CH2- 6,75 4. CH 5,95 5. C 2,0 6. -O- 7,1 7. -CO- 10,4 8. -OH 10,5 9. -COO- 14,1 10. -COOH 18,8 11. -Cl 7,1 12. -S- 9,2

5. Asam Mukonat Ester (R-C7O4H7)

BM = 420 kg/kmol

Struktur bangun (Svenson, 2006)

-OH = 2 × 10,5 × 25 = 525 = 6 × 2 × 25 = 300 -CH2- = 2 × 6,75 × 25 = 337,5 = 9 × 5,95 × 25 = 1338,75 -CH3 = 2 × 9,95 × 25 = 497,5 -CO- = 2 × 10,4 × 25 = 520 -O- = 3 × 7,1 × 25 = 532,5 -COO- = 1 × 14,10 × 25 = 352,5 -COOH= 1 × 18,8 × 25 = 470 + Total = 4873,75

Maka Cp Asam mukonat ester adalah = 4873,75 kkal/kmol.K

6. Hidrogen Peroksida (H2O2)

CpH2O2 = 2 × (-OH)

= 2 × 10,5 = 21

Maka Cp Hidrogen peroksida adalah = 21 kkal/kmol.K

7. Asam Sulfat (H2SO4)

Cp H2SO4 = (-S-) + 2 × (-OH) + 2 × (-O-)

= 9,2 + 2(10,5) + 2(7,1) = 44,4

Maka Cp Asam sulfat adalah = 44,4 kkal/kmol

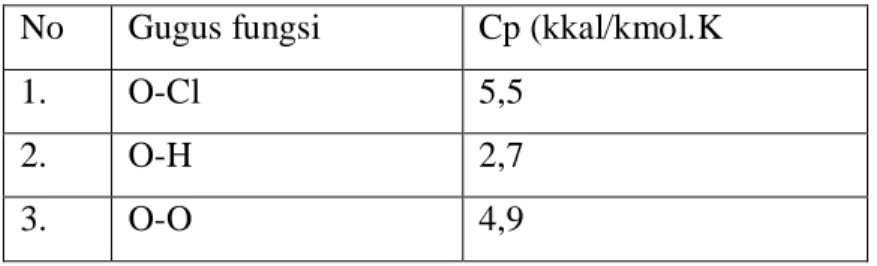

Perhitungan estimasi kapasitas panas gas dengan menggunakan metode kontribusi ikatan (Reid, 1977).

Tabel LB-4 Kontribusi gugus fungsi untuk estimasi kapasitas panas gas (Reid, 1977) No Gugus fungsi Cp (kkal/kmol.K

1. O-Cl 5,5

2. O-H 2,7

3. O-O 4,9

8. Asam Hipoklorit (HClO) CpHClO = (O-H) + (O-Cl)

= 2,7 + 5,5 = 8,2

Maka Cp asam hipoklorit adalah = 8,2 kkal/kmol.K

9. Asam Klorit (HClO3)

CpHClO3 = (O-H) + 3 × (O-Cl) = 2,7 + 3 × (5,5) = 19,2

CH C

LB.2 Perhitungan Estimasi Panas Pembentukan Hf

Perhitungan panas pembentukan (Hf) dilakukan dengan menggunakan metode

Joback (Perry, 1999).

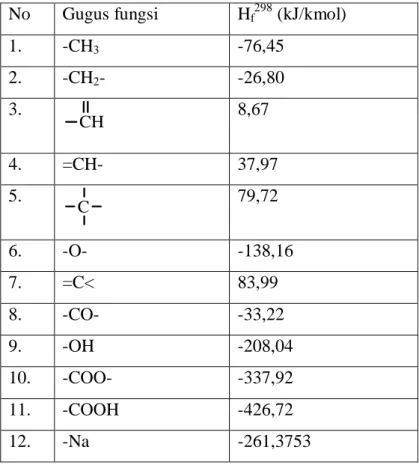

Tabel LB-5 Panas pembentukan tiap gugus fungsi (Reid, 1977 ; Perry, 1999) No Gugus fungsi Hf298 (kJ/kmol)

1. -CH3 -76,45 2. -CH2- -26,80 3. CH 8,67 4. =CH- 37,97 5. C 79,72 6. -O- -138,16 7. =C< 83,99 8. -CO- -33,22 9. -OH -208,04 10. -COO- -337,92 11. -COOH -426,72 12. -Na -261,3753 1. Lignin -OH = 3 × -208,04 × 25 = -15603 = 6 × 79,72 × 25 = 11958 -CH2- = 2 × -26,80 × 25 = -1340 = 9 × 8,67 × 25 = 1950,75 -CH3 = 2 × -76,45 × 25 = -3822,5 -CO- = 2 × -33,22 × 25 = -1661 -O- = 3 × -138,16 × 25 = -10362 + Total = -18879,75

CH C

CH C

2. Asam mukonat Ester

-OH = 2 × -208,04 × 25 = -10402 = 6 × 79,72 × 25 = 11958 -CH2- = 2 × -26,80 × 25 = -1340 = 9 × 8,67 × 25 = 1950,75 -CH3 = 2 × -76,45 × 25 = -3822,5 -CO- = 2 × -33,22 × 25 = -1661 -O- = 3 × -138,16 × 25 = -10362 -COO- = 1 × -337,92 × 25 = -8448 -COOH= 1 × -426,72 × 25 = -10668 + Total = -37995,75

Maka Hf Asam mukonat ester = -37995,75 kJ/kmol = -9081,2022 kkal/kmol

3. RCHC(COONa)2 -OH = 3 × -208,04 × 25 = -15603 = 6 × 79,72 × 25 = 11958 -CH2- = 3 × -26,80 × 25 = -2010 = 6 × 8,67 × 25 = 1300,5 =CH- = 1 × 37,97 × 25 = 949,25 =C< = 1 × 83,99 × 25 = 2099,75 -O- = 4 × -138,16 × 25 = -13816 -CO- = 2 × -33,22 × 25 = -1661 -Na = 2 × -261,3753 × 25 = -13068,765 + Total = -29851,265

Maka Hf RCHC(COONa)2 = -29851,265 kJ/kmol = -7134,6236 kkal/kmol

4. CH3OH

-CH3 = 1 × -76,45 = -76,45

-OH = 1 × -208,04 = -208,04 + Total = -284,49

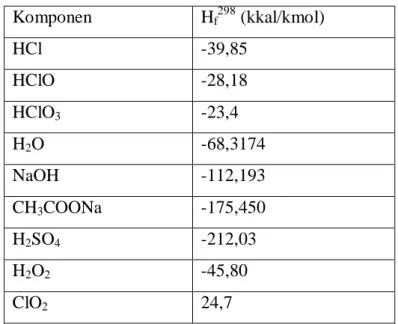

Tabel LB-6 Panas pembentukan senyawa lainnya (Perry,1999) Komponen Hf298 (kkal/kmol) HCl -39,85 HClO -28,18 HClO3 -23,4 H2O -68,3174 NaOH -112,193 CH3COONa -175,450 H2SO4 -212,03 H2O2 -45,80 ClO2 24,7

LB.3 Data Panas Pelarutan untuk Setiap Senyawa

Tabel berikut adalah panas pelarutan yang dihasilkan oleh setiap senyawa. Tabel LB-7 Panas pelarutan (Perry, 1999)

Komponen ∆Hpelarutan (kkal/kmol)

NaOH +10,18

LB.4 Perhitungan Neraca Energi

Pada perhitungan neraca energi ini diasumsikan bahwa selama operasi tidak ada panas yang hilang.

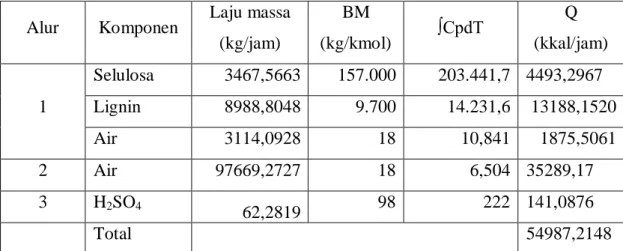

B.1 Mixer-I (M-101)

Fungsi : tempat mencampurkan limbah agar-agar dengan asam sulfat (H2SO4) dan air

M-101 Selulosa Lignin Air Selulosa Lignin Air H2SO4 Air H2SO4 T = 28oC T = 30oC T = 30oC Q2 Q3 Q1 Q 4 T = 29oC

• Kondisi masuk

- Alur masuk = alur 1, 2 dan 3

- Komponen masuk = H2SO4, selulosa, lignin dan air

- Temperatur referensi = 25oC - Temperatur alur 1 = 30oC - Temperatur alur 2 = 28oC - Temperatur alur 3 = 30oC

Tabel LB-8 Kalor yang masuk ke dalam Mixer-I (M-101) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 1 Selulosa 3467,5663 157.000 203.441,7 4493,2967 Lignin 8988,8048 9.700 14.231,6 13188,1520 Air 3114,0928 18 10,841 1875,5061 2 Air 97669,2727 18 6,504 35289,17 3 H2SO4 62,2819 98 222 141,0876 Total 54987,2148 • Kondisi Keluar

- Alur keluar = Alur 4

- Komponen keluar = H2SO4, selulosa, lignin dan air

- Temperatur referensi = 25oC

Temperatur keluar diperoleh dengan trial and error yaitu :

dT Cp N Q i i 1 i masuk=

∑

× × (Smith, 2005)Dari perhitungan dengan menggunakan rumus di atas diperoleh temperatur keluar adalah 28,507oC ≈ 29oC

Tabel LB-9 Kalor yang keluar dari Mixer-I (M-101) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 4 Selulosa 3.467,5663 157.000 142.478,3923 3.146,8361 Lignin 8.988.8048 9.700 9.966,9610 9.236,1925

H2SO4 62,2819 98 155,4755 98,8093

Total 54.987,2148

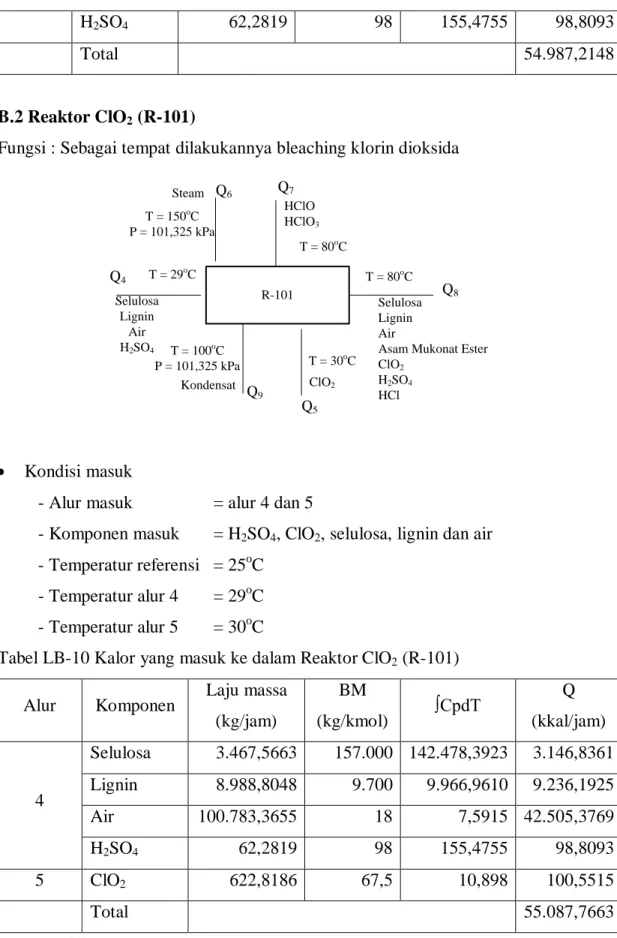

B.2 Reaktor ClO2 (R-101)

Fungsi : Sebagai tempat dilakukannya bleaching klorin dioksida

R-101 Selulosa Lignin Air H2SO4 ClO2 HClO HClO3 Selulosa Lignin Air

Asam Mukonat Ester ClO2 H2SO4 HCl Q6 Q7 Q5 Q4 T = 80oC T = 30oC T = 29oC T = 80oC Steam T = 150oC P = 101,325 kPa Kondensat T = 100oC P = 101,325 kPa Q9 Q8 • Kondisi masuk

- Alur masuk = alur 4 dan 5

- Komponen masuk = H2SO4, ClO2, selulosa, lignin dan air

- Temperatur referensi = 25oC - Temperatur alur 4 = 29oC - Temperatur alur 5 = 30oC

Tabel LB-10 Kalor yang masuk ke dalam Reaktor ClO2 (R-101)

Alur Komponen Laju massa (kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 4 Selulosa 3.467,5663 157.000 142.478,3923 3.146,8361 Lignin 8.988,8048 9.700 9.966,9610 9.236,1925 Air 100.783,3655 18 7,5915 42.505,3769 H2SO4 62,2819 98 155,4755 98,8093 5 ClO2 622,8186 67,5 10,898 100,5515 Total 55.087,7663 • Kondisi Keluar

- Alur keluar = Alur 6 dan alur 7

selulosa, lignin ClO2 dan air

- Temperatur referensi = 25oC - Temperatur alur 6 = 80oC

- Temperatur alur 7 = 80oC (Seo et al, 2010) Tabel LB-11 Kalor yang keluar dari Reaktor ClO2 (R-101)

Alur Komponen Laju massa

(kg/jam) BM (kg/kmo l) ∫CpdT Q (kkal/jam) 6 HClO 5,6217 52,5 451,00 48,2931 HClO3 6,0322 84,5 1.056,00 75,3847 7 Selulosa 3.467,5663 157.000 2.237.858,7 49.426,2638 Lignin 6,219,0036 9.700 156.547,60 100.368,0503 Air 100.780.153 1 18 119,6214 669.748,1185

Asam Mukonat Ester 2.778,9387 9732 268056,25 76.542,5285

HCl 6,514 36,5 734,5320 131,0888

H2SO4 62,2819 98 2442 1.551,9633

ClO2 598,7256 67,5 123,125 1.092,1173

Total

898.983,8082 Hreaksi = Hfasam mukonat ester + HfHClO + HfHClO3 + HfHCl HfClO2 Hfair Hflignin

= [(-9081,2022) + (-28,18) + (-23,4) + (-39,85) 24,7 (-68,3174) (-4512,3685)] kkal/kmol = -4616,6463 kkal/kmol Qreaksi = (8.988,8048 - 6,219,0036) :9700 × -4616,6463 = -1318,2673 kkal/jam Qsteam = (898.983,8082 - 55.087,7663 -1318,2673) kkal/jam = 842.577,7747 kkal/jam

Dari perhitungan dengan menggunakan rumus di atas diperoleh nilai ∆H steam adalah 746,0929 kkal/kg

msteam = 842.577,7747 kkal/jam : 746,0929 kkal/kg = 1.129,3202 kg/jam

Jadi massa steam yang diperlukan adalah 1.129,3202 kg/jam.

B.3 Washer Vacuum Filter-I (WVP-101)

Fungsi : Untuk memisahkan zat-zat yang dapat terlarut dalam air dari pulp

WVP-101 Selulosa

Lignin Air HCl Asam Mukonat Ester

H2SO4 ClO2 Selulosa Lignin Air Air proses Selulosa Lignin Air HCl Asam Mukonat Ester

H2SO4 ClO2 Q11 Q8 Q9 Q10 T = 28o C T = 80oC T = 45oC T = 45oC • Kondisi Masuk

- Alur masuk = Alur 7 dan alur 8

- Komponen masuk = Asam Mukonat Ester, HCl, H2SO4, selulosa, lignin

ClO2 dan air

- Temperatur referensi = 25oC - Temperatur alur 7 = 80oC - Temperatur alur 8 = 28oC

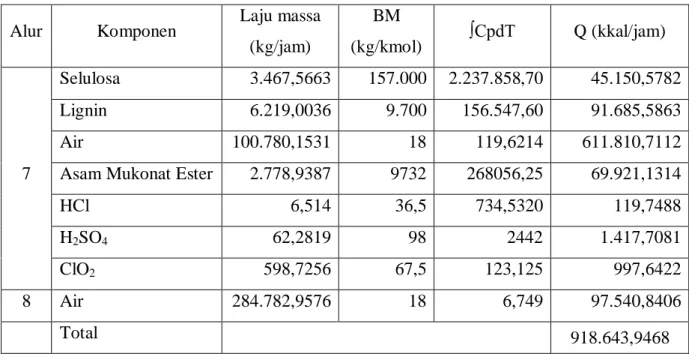

Tabel LB-12 Kalor yang masuk ke dalam Washer Vacuum Filter-I (WVP-101)

Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 7 Selulosa 3.467,5663 157.000 2.237.858,70 45.150,5782 Lignin 6.219,0036 9.700 156.547,60 91.685,5863 Air 100.780,1531 18 119,6214 611.810,7112

Asam Mukonat Ester 2.778,9387 9732 268056,25 69.921,1314

HCl 6,514 36,5 734,5320 119,7488 H2SO4 62,2819 98 2442 1.417,7081 ClO2 598,7256 67,5 123,125 997,6422 8 Air 284.782,9576 18 6,749 97.540,8406 Total 918.643,9468 • Kondisi Keluar

- Alur keluar = Alur 9 dan alur 10

- Komponen keluar = Asam Mukonat Ester, HCl, H2SO4,

selulosa, lignin ClO2 dan air

- Temperatur referensi = 25oC

Temperatur keluar diperoleh dengan trial and error yaitu :

dT Cp N Q i i 1 i masuk=

∑

× × (Smith, 2005)Dari perhitungan dengan menggunakan rumus di atas diperoleh temperatur keluar adalah 44,855oC ≈ 45oC

Tabel LB-13 Kalor yang keluar dari Washer Vacuum Filter-I (WVP-101)

B.4 Dilution Tank NaOH (M-103)

Fungsi : Tempat mencampurkan NaOH dan air

M-103 Air NaOH NaOH Air T = 28oC T = 30oC Q13 Q11 Q12 T = 30oC • Kondisi masuk

- Alur masuk = alur 11 dan alur 12 - Komponen masuk = NaOH dan air - Temperatur referensi = 25oC

- Temperatur alur 11 = 30oC - Temperatur alur 12 = 28oC

Kalor yang masuk ke dalam reaktor dapat dihitung dengan : Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 9 Selulosa 69,3513 157.000 807.845,02 356,8478 Lignin 124,3801 9.700 56.512,15 724,6378 Air 358.708,3928 18 43,0876 858.660,7237 Asam Mukonat Ester 2.778,9387 9732

96.765,67443 27.631,1013 HCl 6,514 36,5 225,6230 40,2660 H2SO4 62,2819 98 881,538024 560,2435 ClO2 598,7256 67,5 43,620 386,9054 10 Selulosa 3.398,2149 157.000 807.845,02 17.485,5476 Lignin 6.094,6235 9.700 56.512,15 35.507,2430 Air 268.547,179 18 43,0876 642.836.687,6629 Total 643.778.041.1789

dT Cp N dT dQ × × = (Reklaitis, 1984)

Tabel LB-14 Kalor masuk ke dalam Dilution Tank NaOH (M-103) Alur Komponen Laju Massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 11 NaOH 75,0588 40 638,682 1.198,4678 12 Air 83,3153 18 6,504 30,1029 Total 1.228,5707 • Kondisi Keluar

- Alur keluar = Alur 13 - Komponen keluar = NaOH dan air - Temperatur referensi = 25oC

Diketahui ΔH pelarutan NaOH adalah + 10,18 kkal/kmol (Perry, 1999) Qin+ ΔHpelarutan × NNaOH = NNaOH

∫

T 298,15 NaOHdT Cp + NH2O

∫

T 298,15 H2OdT CpNilai Cp untuk NaOH dan H2O dapat dilihat dari tabel C. 2 dan C. 3 (smith,

2005) dan dengan cara trial dan error untuk persamaan di atas diperoleh T keluar adalah 29,93oC ≈ 30oC

Tabel LB-15 Kalor yang keluar dari Dilution Tank NaOH (M-103) Alur Komponen Laju Massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 13 NaOH 75,0588 40 640,131 1.201,1874 Air 83,3153 18 10,865 50,2889 Total 1.251,4764 B.5 Mixer-II (M-102)

Fungsi : tempat mencampurkan pulp yang keluar dari proses bleaching klorin dioksida dengan H2O2, air dan NaOH

M-102 NaOH Air H2O2 Air Selulosa Lignin Air NaOH H2O2 Selulosa Lignin Air Q11 Q13 Q14 Q15 T = 30oC T = 30 o C T = 28oC Q16 T = 58oC T = 38oC • Kondisi masuk

- Alur masuk = alur 10, alur 13, alur 14 dan alur 15 - Komponen masuk = Selulosa, lignin, NaOH, air dan H2O2

- Temperatur referensi = 25oC - Temperatur alur 10 = 45oC - Temperatur alur 13 = 30oC - Temperatur alur 14 = 30oC - Temperatur alur 15 = 28oC

Tabel LB-16 Kalor masuk ke dalam Mixer-II (M-102) Alur Komponen Laju Massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 10 Selulosa 3.398,2149 157.000 807.845,0190 17.485,5476 Lignin 6.094,6235 9.700 56.512,1466 35.507,2430 Air 26.854,7179 18 43,0876 64.283,6688 13 NaOH 75,0588 40 640,1314 1.201,1874 Air 83,3153 18 10,8648 50,2889 14 H2O2 474,6419 34 105 1.465,8059 15 Air 26.854,7179 18 6,5036 9.702,9572 Total 129.696,6988 • Kondisi keluar

- Alur keluar = alur 16

- Komponen keluar = Selulosa, lignin, NaOH, air dan H2O2

Temperatur keluar diperoleh dengan trial and error yaitu : dT Cp N Q i i 1 i masuk=

∑

× × (Smith, 2005)Dari perhitungan dengan menggunakan rumus di atas diperoleh temperatur keluar adalah 38,37oC ≈ 38oC

Tabel LB-17 Kalor yang keluar dari Mixer-II (M-102) Alur Komponen Laju Massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 16 Selulosa 3.398,2149 157.000 544.366,0458 11.782,6293 Lignin 6.094,6235 9.700 38.080,6876 23.926,5416 Air 53.792,7510 18 29,0228 86.734,2083 NaOH 75,0588 40 1.781,682 3.343,2737 H2O2 474,6419 34 281 3.922,1799 Total 129.708,8328 B.6 Reaktor H2O2 (R-102)

Fungsi : Sebagai tempat dilakukannya bleaching hidrogen peroksida

R-102 Selulosa Lignin Air H2O2 NaOH Selulosa Lignin Air H2O2 RCHC(COONa)2 CH3COONa CH3OH Q16 Q17 T = 38oC T = 80o C Steam Kondensat T = 150oC P = 101,325 kPa T = 100o C P = 101,325 kPa Q19 Q18 • Kondisi masuk

- Alur masuk = alur 16 dan alur 17

- Komponen masuk = Selulosa, lignin, NaOH, air dan H2O2

- Temperatur referensi = 25oC - Temperatur alur 16 = 38oC - Temperatur alur 17 = 150oC

Tabel LB-18 Kalor masuk ke dalam Reaktor H2O2 (R-102)

Alur Komponen Laju Massa (kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 16 Selulosa 3.398,2149 157.000 544.366,0458 11.782,6293 Lignin 6.094,6235 9.700 38.080,6876 23.926,5416 Air 53.792,7510 18 29,0228 86.734,2083 NaOH 75,0588 40 1.781,682 3.343,2737 H2O2 474,6419 34 281 3.922,1799 Total 129.708,8328 • Kondisi keluar

- Alur keluar = alur 18 dan alur 19

- Komponen keluar = Selulosa, lignin, air, RCHC(COONa)2, CH3COONa,

CH3OH dan H2O2

- Temperatur referensi = 25oC

- Temperatur alur 18 = 80oC (Seo et al, 2010) Tabel LB-19 Kalor yang keluar dari Reaktor H2O2 (R-102)

Alur Komponen Laju massa (kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 17 Selulosa 3.398,2149 157.000 2.237.858,70 48.437,7374 Lignin 27,3674 9.700 156.547,60 441,6805 Air 53.804,0098 18 119,6214 357561,8138 RCHC(COONa)2 6.081,0168 411 157.497,3125 98.513,0429 CH3COONa 51,2902 82 1.281,7970 801,7515 CH3OH 20,0157 32 140,2709 87,7381 H2O2 453,3753 34 1.155 15.401,4256 Total 521.245,1899

Hreaksi = HfRCHC(COONa)2 + HfCH3COONa + HfCH3OH + Hfair - HfH2O2 - Hflignin - HfNaOH

= [(-7134,6236) + (-175,45) + (67,9947) + (-68,3174) - (-45,8) – (-112,193) - (-4512,3685)] kkal/kmol

Qreaksi = (6.094,6235 - 27,3674) : 9700 × -2.640,0348

= -1651,3162 kkal/jam

Qsteam = (521.245,1899 - 129.708,8328 - 1651,3162) kkal/jam

= 389.885,0409 kkal/jam

∆H steam dihitung menggunakan persamaan :

Dari perhitungan dengan menggunakan rumus di atas diperoleh nilai ∆H steam adalah 746,0929 kkal/kg

msteam = 389.885,0409 kkal/jam : 746,0929 kkal/kg

= 522,5690 kg/jam

Jadi massa steam yang diperlukan adalah 522,5690 kg/jam.

B.7 Washer Vacuum Filter-II (WVP-102)

Fungsi : Untuk memisahkan zat-zat yang dapat terlarut dalam air dari pulp

Air WVP-102 Selulosa Lignin Air RCHC(COONa)2 CH3COONa CH3OH H2O2 Selulosa Lignin Air Selulosa Lignin Air RCHC(COONa)2 CH3COONa CH3OH H2O2 Q22 Q19 Q20 Q21 T = 28oC T = 80oC T = 33oC T = 33oC • Kondisi masuk

- Alur masuk = alur 19 dan alur 20

- Komponen masuk = Selulosa, lignin, air, RCHC(COONa)2, CH3COONa,

CH3OH dan H2O2

- Temperatur referensi = 25oC - Temperatur alur 19 = 80oC - Temperatur alur 20 = 28oC

Tabel LB-20 Kalor yang masuk ke dalam Washer Vacuum Filter-II (WVP-102) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 19 Selulosa 3.398,2149 157.000 2.237.858,70 48.437,74 Lignin 27,3674 9.700 156.547,60 441,6805 Air 53.804,0098 18 119,6214 357.561,81 RCHC(COONa)2 6.081,0168 411 157.497,3125 98.513,04 CH3COONa 51,2902 82 1.281,7970 801,7515 CH3OH 20,0157 32 140,2709 87,7381 H2O2 453,3753 34 1.155 15.401,43 20 Air 159.588,2255 18 6,749 59.836,71855 Total 581.081,91 • Kondisi keluar

- Alur keluar = alur 21 dan alur 22

- Komponen keluar = Selulosa, lignin, air, RCHC(COONa)2, CH3COONa,

CH3OH dan H2O2

- Temperatur referensi = 25oC

Temperatur keluar diperoleh dengan trial and error yaitu :

dT Cp N Q i i 1 i masuk=

∑

× × (Smith, 2005)Dari perhitungan dengan menggunakan rumus di atas diperoleh temperatur keluar adalah 33,389oC ≈ 33oC

Tabel LB-21 Kalor yang keluar dari Washer Vacuum Filter-II (WVP-102) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 21 Selulosa 67,9643 157.000 341.356,0491 147,7709 Lignin 0,5473 9.700 23.879,2870 1,3473 Air 212.908,1239 18 18,1936 215.198,5609 RCHC(COONa)2 6.081,0168 411 24.024,1532 355.453,2347 CH3COONa 51,2902 82 195,5214 122,2967 CH3OH 20,0157 32 19,8799 12,4347 H2O2 453,3753 34 176 2.349,2859 22 Selulosa 3.330,2506 157.000 341.356,0491 7.240,7719 Lignin 26,8201 9.700 23.879,2870 66,0252 Air 484,1114 18 18,1936 489,3194 Total 581.081,05 B.8 Compact Press (CP-201)

Fungsi : untuk mengurangi kadar air pulp

CP-201 Selulosa Lignin Air Selulosa Lignin Air Air Q22 Q24 Q23 T = 33oC T = 33oC T = 33oC • Kondisi masuk

- Alur masuk = alur 22

-Komponen masuk = Selulosa, lignin dan air - Temperatur referensi = 25oC

Tabel LB-22 Kalor yang masuk ke dalam Compact Press (CP-201) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 22 Selulosa 3.330,2506 157.000 341.356,0491 7240,7719 Lignin 26,8201 9.700 23.879,2870 66,0252 Air 484,1114 18 18,1936 489,3194 Total 7.796,1165 • Kondisi keluar

- Alur keluar = alur 23 dan alur 24 -Komponen keluar = Selulosa, lignin dan air - Temperatur referensi = 25oC

- Temperatur alur 23 = 33oC - Temperatur alur 24 = 33oC

Tabel LB-23 Kalor yang keluar dari Compact Press (CP-201) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 23 Air 159,7568 18 18,1936 161,4751 24 Selulosa 3.330,2506 157.000 341.356,0491 6.614,3996 Lignin 26,8201 9.700 23.879,2870 60,3100 Air 324,3547 18 18,1936 327,8433 Total 7.164,0280

B.9 Tunnel Dryer (DE-201)

Fungsi : untuk mengurangi kadar air dalam pulp

A-420 Selulosa Lignin Air Selulosa Lignin Air Steam Q24 Q26 Q27 T = 33oC T = 110oC Steam T = 150oC Q25 T = 110oC P = 101,325 kPa P = 101,325 kPa • Kondisi masuk

- Alur masuk = alur 24 dan alur 25 -Komponen masuk = Selulosa, lignin dan air - Temperatur referensi = 25oC

- Temperatur alur 24 = 33oC - Temperatur alur 25 = 150oC

Tabel LB-24 Kalor yang masuk ke dalam Tunnel Dryer (DE-201) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 24 Selulosa 3.330,2506 157.000 341.356,0491 6.614,40 Lignin 26,8201 9.700 23.879,2870 60,3100 Air 324,3547 18 18,1936 327,8433 Total 7.002,5529 Kondisi keluar

- Alur keluar = alur 26 dan alur 27 -Komponen keluar = Selulosa, lignin dan air - Temperatur referensi = 25oC

- Temperatur alur 26 = 110oC - Temperatur alur 27 = 110oC

Tabel LB-25 Kalor yang keluar dari Tunnel Dryer (DE-201) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 23 Steam 32,4355 18 868,7473 1565,4585 27 Selulosa 3.330,2506 157,000 3.458,508.90 73,361.16 Lignin 26,8201 9,700 241,937.20 668.9463812 Air 291,9192 18 185.2126 3.003.73 Total 77.033,8295 Qsteam = (77.033,8295 - 7.002,5529) kkal/jam = 70.031,2766 kkal/jam

∆H steam dihitung menggunakan persamaan :

∫

2 =∫

1 2 1 T T T T vdT Cp dT CpDengan perhitungan menggunakan rumus di atas maka diperoleh nilah ∆H steam adalah 798,6009 kkal/kg

msteam = 70.031,2766 kkal/jam : 798,6009 kkal/kg

= 87,6925 kg/jam

Jadi massa steam yang diperlukan adalah 87,6925 kg/jam.

B.10 Blow Box (BB-201)

Fungsi : Untuk menurunkan menurunkan panas dalam produk

A-430 Selulosa Lignin Air Selulosa Lignin Air T = 110oC T = 30oC Q27 Q30 Udara pendingin T = 25oC Udara T = 30oC Q28 Q29

• Kondisi masuk

- Alur masuk = alur 27 dan alur 28 - Komponen masuk = Selulosa, lignin dan air - Temperatur referensi = 25oC

- Temperatur alur 27 = 110oC - Temperatur alur 28 = 25oC

Tabel LB-26 Kalor yang masuk ke dalam Blow Box (BB-201) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 27 Selulosa 3.330,2506 157,000 3.458,508,90 73.361,16 Lignin 26,8201 9.700 241.937,20 668,9464 Air 291,9192 18 185,2126 3,003,73 Total 77.033,8295 • Kondisi keluar

- Alur keluar = alur 29 dan alur 30 -Komponen keluar = Selulosa, lignin dan air - Temperatur referensi = 25oC

- Temperatur alur 29 = 30oC - Temperatur alur 30 = 30oC

Tabel LB-27 Kalor yang keluar dari Blow Box (BB-201) Alur Komponen Laju massa

(kg/jam) BM (kg/kmol) ∫CpdT Q (kkal/jam) 30 Selulosa 3.330,2506 157.000 203.441,70 4.315,3621 Lignin 26,8201 9.700 14.231,60 39.3498 Air 291,9192 18 10,8408 175,8124 Total 4.530,5243 Qudara = (77.033,8295- 4.530,5243) kkal/jam = -72.503,3052 kkal/jam

Kebutuhan udara pendingin yang masuk pada suhu 25oC dimana

mudara = 28,4242 kg/jam

LAMPIRAN C

PERHITUNGAN SPESIFIKASI ALAT

Perhitungan densitas campuran (ρ)

(Reid et.al., 1987) Perhitungan viskositas campuran (µ) (Reid et.al., 1987)

Dimana :

ρi = densitas tiap komponen µi = viskositas tiap komponen

xi = fraksi massa dari tiap komponen

1. Gudang Penyimpanan limbah agar-agar (TT-101)

Fungsi : Menyimpan limbah agar-agar sebagai bahan baku Bentuk bangunan : Gedung berbentuk persegi-panjang ditutup atap Bahan konstruksi : Beton kedap air

Jumlah : 2 unit

Kondisi Penyimpanan:

Temperatur = 30oC

Tekanan = 1 atm

Densitas limbah agar-agar = 1314,2518 kg/m3 Kebutuhan limbah agar-agar = 15570,4638 kg/jam Kebutuhan perancangan = 15 hari

Volume limbah = m/ρ

= 5605366,9680 kg / 1314,2518 kg/m3 = 4265,0630 m3

Volume limbah untuk 15 hari = 4265,0630 / 15 = 284,3375 m3 Volume limbah untuk 1 tangki = 284,3375 m3 / 2

= 142,1688 m3 Perhitungan:

Untuk faktor keamanan gudang = 20 %, maka

Volume gudang (V) = (1 + 0,2) x 142,1688 m3 = 170,6025 m3

Gudang direncanakan berukuran: panjang (p) = lebar (l) = 2 x tinggi (t) Volume gudang (V) = p x l x t = 2t x 2t x t = 4t3 Tinggi gudang (t) = 3 1 4 V = = 3,4939 m

Panjang gudang = lebar gudang (l) = 2t = 2 x 3,4939 m = 6,9878 m

2. Srew Conveyor (C-101)

Fungsi : Mengangkut limbah agar-agar dari gudang penyimpanan ke

screw conveyor

Jenis : Centrifugal Dischare Screw Bentuk : Horizontal screw conveyor Bahan kontruksi : Carbon Steel

Jumlah : 1 unit

Umpan

Keluaran

Kondisi operasi:

- Tekanan = 1 atm

- Temperatur = 30oC - Jarak angkut (L) = 5 meter

Laju alir bahan F = 15570,4638 kg/jam (per unit conveyor) = 4,3251 kg/s

Densitas bahan ρ = 1,314 kg/L = 1314 kg/m3 = 1,314 gr/cm3

Direncanakan dalam 1 proses cukup ditempuh 1/6 jam kerja (10 menit)

ρ F Q= = 15570,4638 /1314 = 11,8497 6 1 1 × = 71,0980 m3/jam = 0,0197 m3/s

Kemampuan daya laju Volumetrik screw converyer 0,0197 m3/s dengan kecepatan 0,0019 m2/s.

Daya conveyor : P = 0,07 F0,82L (Peters, et al., 2004) dimana : P = Daya conveyor (kW)

F = Laju alir massa (kg/s) L = Jarak angkut (m) P = 0,07 × (15570,4638)0,82 × 10

= 1,1630 kW = 1,5596 hp Dalam hal ini, digunakan daya motor standar 2 hp

3. Elevator (C-102)

Fungsi : Mengangkut chip dari gudang penyimpanan bahan baku ke

screw conveyor

Jenis : Flat belt on continuous flow Bahan kontruksi : Carbon Steel

Bentuk : Spaced-Bucket Centrifugal-Discharge Elevator Jumlah : 1 unit

Kondisi operasi:

- Tekanan = 1 atm

- Temperatur = 30oC

- Laju alir massa = 15570,4638 kg/jam = 4,3251 kg/s

Untuk belt conveyor kapasitas 27 ton/jam, spesifikasi (Perry & Green, 1999): - Tinggi elevator = 75 ft = 23 m

- Ukuran bucket = (8 x 5 x 5 1/2) in - Jarak antar bucket = 14 in = 4,9784 m

- Kecepatan bucket = 260 ft/mnt = 79,2 m/mnt = 1,32 m/s - Kecepatan putaran = 41 rpm

- Lebar belt = 9 in = 2,0574 m = 205,74 cm Perhitungan daya yang dibutuhkan (P):

ΔZ

m

0,07

P

=

0,63 (Peters et.al., 2004) dimana: P = daya (kW)m = laju alir massa (kg/s) ∆Z = tinggi elevator (m) m = 4,3251 kg/s

∆z = 23 m

Umpan masuk Umpan keluar

Maka :

P = 0,07 x (4,3251)0,63 x 23 = 4,0258 kW

= 5,4736 hp

4. Tangki penyimpanan H2SO4 (TT-103)

Fungsi : untuk menyimpan H2SO4

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis Sambungan : Double welded butt joints

Bahan konstruksi : High Alloy Steel SA-240 Grade 316 Kondisi Penyimpanan: T = 30oC P = 1 atm Kebutuhan H2SO4 = 62,2819 kg/jam Faktor Kelonggaran = 20% Densitas = 1840 kg/m3

Kebutuhan perancangan = 15 hari

Jumlah = 1 unit Perhitungan: Ukuran Tangki Vlarutan = 0,5077 m3 Faktor kelonggaran = 20% Volume tangki (Vt) = (1+0,2) × V1 = 1,2 × 0,5077 = 0,6093 m3

Ingin dirancang tangki penyimpanan bentuk siinder dengan dasar datar dan

ellipsoidal head:

Digunakan:

Hh = ¼ D

Volume head (Vh) = π/6 x D2 x Hh = π/6 x D2

(¼ D) = 0,1309 D3

Shell silinder dengan Hs : D = 3 : 1 (Walas, 1990)

Hs = 3 D

Volume silinder (Vs) = π/4 x D2 x Hs = π/4 x D2

(3D) = 2,355 D3 Diameter dan Tinggi Tangki

Volume tangki = Vs + Vh 0,6093 m3 = 2,355 D3 + 0,1309 D3 0,6093 m3 = 2,4859 D3 D = = 0,6258 m R = 0,3129 m Tinggi head : Hh = ¼ D = ¼ x 0,6258 m = 0,1565 m Tinggi shell : Hs = 3 D = 3 x 0,6258 m = 1,8774 m Tinggi tangki = Hs + Hh = 1,8774 m + 0,1565 m = 2,0339 m

= x 1,8774 m = 1,5645 m Tekanan design P hidrostatik = ρ x g x h = 1028 kg/m3 x 9,8 m/s2 x 1,5645 m = 28211,6 N/m2 x = 28,212 kPa

P operasi = 1 atm = 101,325 kPa

P total = P hidrostatik + P operasi

= 28,212 kPa + 101,325 kPa = 129,5366 kPa Faktor kelonggaran = 20 % P desain = (1+0,2) x P total = 1,2 + 129,5366 kPa = 155,444 kPa

Tebal dinding tangki (bagian silinder)

Direncanakan menggunakan bahan konstruksi High Alloy Steel A.S.M.E

Spesification No. SA-240 Grade 316 (Walas, 1990), diperoleh data :

Joint efficiency (E) : 0,9

Allowable stress (S) : 18700 psi = 128931,9559 kPa Ketebalan dinding

Ketebalan ellipsoidal head:

th1 =

=

= 0,00041 m Ketebalan shell silinder:

=

= 0,00042 m

Ketebalan flat head:

th2 =

=

= 0,0119 m

5. Mixer I (M-101)

Fungsi :Untuk mencampurkan unbleached pulp dengan H2SO4

sebelum proses bleaching klorin dioksida

Bentuk Kontruksi : Silinder vertikal dengan alas dan tutup ellipsoidal Bahan : Carbon Steel SA-285 Grade C

Jenis Sambungan : Double welded butt joints Jumlah : 1 unit

Kondisi Operasi:

- T = 30oC

- P = 1 atm

- Faktor Kelonggaran = 20%

- Laju total massa umpan masuk (F) = 113302,0183 kg/jam

- Densitas campuran = 1030,3827 kg/m3

- Laju volumetrik umpan (Q) = (113302,0183 / 1030,3827) m3/jam = 109,9611 m3/jam Perhitungan: Ukuran Tangki Volume larutan (Vl) = (113302,0183 / 1030,3827) = 109,9611 m3 Faktor kelonggaran = 20% Volume tangki = V1 × 1,2 = 109,9611 × 1,2 = 131,9533 m3

Perbandingan tinggi tangki dengan diameter tangki (Hs : D) = 8 : 1 Volume silinder (Vs) = π/4 × D2Hs = 2.π× D3

Tutup dan alas tangki berbentuk ellipsoidal dengan rasio axis major terhadap minor 2 : 1, sehingga,

tinggi head (Hh) = 1/4 × D (Walas, 1990) volume 2 tutup (Vh) ellipsoidal = π/4 × D2Hh × 2

= π/4 × D2(1/4 × D) × 2 = π/4 × D3 Vt = Vs + Vh Vt = (2.π × D3) + (π/4 × D3 ) (Walas, 1990) Vt = 9π/4 × D3 Diameter tangki (D) =

=

= 2,6532 m Jari-jari (R) = = 1,3266 m Tinggi silinder (Hs) = 8D = 8 x 2,6532 m = 21,2256 m Tinggi tutup ellipsoidal (Hh) = 1/4 × D= 1/4 × 2,6532 m = 3,5376 m

Tinggi Tangki (HT) = Hs + (Hh x 2) = 21,2256 m + (3,5376 x 2) m = 28,3008 m

Tinggi bahan dalam tangki (Hc) = (V1/ Vt) x HT

= (100,4487 / 120,5385) x 27,4599 = 23,5840 m Tekanan design P hidrostatik = ρ x g x Hc = 1030,3827 x 9,8 x 23,5840 m = 238145,0249 Pa = 238,1450 kPa

P operasi = 1 atm =101,325 kPa

P maks. = P hidrostatik + P operasi

= 238,1450 + 101,325 = 339,47 kPa Faktor kelonggaran = 20 % P desain = (1+0,2) x P maks = 1,2 + 339,47 kPa = 407,364 kPa

Tebal dinding mixer (bagian silinder)

Direncanakan menggunakan bahan konstruksi Carbon Steel SA-285 Grade C (Peters et.al., 2004), diperoleh data :

- Corrosion allowance (CA) : 0,000805 m/tahun

- Allowable working stress (S) : 13700 psi = 94458,212 kPa - Efisiensi sambungan (E) : 0,85

- Umur alat (n) direncanakan : 10 tahun

- Tebal silinder (dT) = (Peters et.al., 2004) dimana :

d = tebal dinding tangki bagian silinder (m) P = tekanan desain (kPa)

R = jari-jari dalam tangki (m) = D/2 S = Allowable working stress

CA = Corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

Dipilih tebal silinder standar = m = 0,5694 in= ¾ in (Walas, 1990)

Tebal dinding head

Direncanakan menggunakan bahan konstruksi Carbon Steel SA-285 Grade C (Peters et.al., 2004), diperoleh data :

- Corrosion allowance (CA) : 0,000805 m/tahun

- Allowable working stress (S) : 13700 psi = 94458,212 kPa - Efisiensi sambungan (E) : 0,85

- Umur alat (n) direncanakan : 10 tahun - Tebal silinder (d) =

- (Peters et.al., 2004)

dimana :

d = tebal dinding tangki bagian silinder (m) P = tekanan desain (kPa)

D = diameter dalam tangki (m) S = Allowable working stress

CA = Corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

Dipilih tebal silinder standar = m = 0,5821 in = 5/8 in (Walas, 1990)

Pengaduk (impeller)

Jenis : flat six blade open turbine (turbin datar enam daun) Kecepatan putaran (N) = 60 rpm = 1 rps

Pengaduk didesain dengan standar sebagai berikut : Da : Dt = 1 : 3 (Geankoplis, 1997)

W : Da = 1 : 8 (Geankoplis, 1997) C : Dt = 1 : 3 (Geankoplis, 1997)

4 Baffle : Dt / J = 12 (Geankoplis, 1997)

dimana : Da = diameter pengaduk Dt = diameter tangki W = lebar daun pengaduk

C = jarak pengaduk dari dasar tangki Jadi:

Diameter pengaduk (Da) = 1/3 × Dt = 1/3 × 2,6532 m = 0,8844 m Lebar daun pengaduk (W) = 1/8 × Da = 1/8 × 0,8844 m = 0,1105 m Tinggi pengaduk dari dasar (C) = 1/3 × Dt = 1/3 × 2,6532 m = 0,8844 m Lebar baffle (J) = 1/12 Dt = 1/12 × 2,6532 m = 0,2211 m Daya untuk pengaduk

Bilangan Reynold (NRe) =

µ ρ N Da2 = = 1033,2377

Dari figure 3.4-5 (Geankoplis, 1997), untuk pengaduk jenis flat six blade open

Maka, 5 3

Da

N

Np

P

=

×

ρ

×

×

(Geankoplis, 1997) = 2,5 x 1033,2377x 13 x 0,8844 5 = 1393,7319 J/s = 1,869 hp Daya motor (Pm) = P / 0,8 = 1,869 / 0,8 = 2,3363 hp6. Tangki Penyimpanan Klorin Dioksida (TT-102)

Fungsi : untuk menyimpan klorin dioksida

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal Jenis Sambungan : Double welded butt joints

Bahan konstruksi : High Alloy Steel SA-240 Grade 316 Kondisi Penyimpanan:

T = 30oC

P = 1 atm

Kebutuhan ClO2 = 622,8186 kg/jam

Faktor Kelonggaran = 20%

Densitas = 1614 kg/m3

Kebutuhan perancangan = 15 hari

Jumlah = 1 unit Perhitungan: Ukuran Tangki Vlarutan = 5,7883 m3 Faktor kelonggaran = 20% Volume tangki (Vt) = (1+0,2) × V1 = 1,2 × 5,7883 m3 = 6,9459 m3

Ingin dirancang tangki penyimpanan bentuk siinder dengan dasar datar dan tutup ellipsoidal :

Digunakan:

Ellipsoidal head dengan Hh : D = 1 : 4 (Walas, 1990)

Hh = ¼ D

Volume head (Vh) = π/6 x D2 x Hh = π/6 x D2

(¼ D) = 0,1309 D3

Shell silinder dengan Hs : D = 3 : 1 (Walas, 1990)

Hs = 3 D

Volume silinder (Vs) = π/4 x D2 x Hs = π/4 x D2

(3D) = 2,355 D3

Diameter dan Tinggi Tangki

Volume tangki = Vs + Vh 6,3451 m3 = 2,355 D3 + 0,1309 D3 6,3451 m3 = 2,4859 D3 D = = 1,4085 m R = 0,7042 m Tinggi head : Hh = ¼ D = ¼ x 1,4085 m = 0,3521 m Tinggi shell : Hs = 3 D = 3 x 1,4085 m = 4,0999 m

Tinggi tangki = Hs + Hh

= 4,0999 m + 0,3521 m

= 4,5775 m

Tinggi larutan dalam tangki (h) =

= x 4,0999 m = 3,5212 m Tekanan design P hidrostatik = ρ x g x h = 1028 kg/m3 x 9,8 m/s2 x 3,5212 m = 55695,3 Pa = 55,6953 kPa

P operasi = 1 atm = 101,325 kPa

P total = P hidrostatik + P operasi

= 55,6953 kPa + 101,325 kPa = 157,0203 kPa Faktor kelonggaran = 20 % P desain = (1+0,2) x P total = 1,2 + 157,0203 kPa = 1188,4244 kPa Tebal dinding tangki (bagian silinder)

Direncanakan menggunakan bahan konstruksi High Alloy Steel A.S.M.E

Spesification No. SA-240 Grade 316 (Walas, 1990), diperoleh data :

Joint efficiency (E) : 0,9

Allowable stress (S) : 18700 psi = 128932 kPa Ketebalan dinding

Ketebalan ellipsoidal head:

th1 =

=

Ketebalan shell silinder:

tshell =

=

= 0,0295 m Ketebalan flat head:

th2 =

=

= 0,0295 m

7. Reaktor Klorin Dioksida (R-101)

Fungsi : Tempat berlangsungnya bleaching klorin dioksida Jenis : Reaktor tangki berpengaduk

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Jenis pengaduk : flat 6 blade turbine (turbin datar enam daun) Jumlah turbin : 2 buah

Jumlah baffle : 4 buah

Bahan konstruksi : High Alloy Steel SA-240 Grade 316 Jumlah : 1 unit

Reaksi yang terjadi: R OH OCH3 + 2ClO2 + H2O R COOHCOOCH3 + HClO2+ HClO

Reaksi pembentukan klorat (Sixta, 2006): 2ClO2 + H2O HClO2 + HClO3

Reaksi oksidasi klorit:

HOCl + 2HClO2 2ClO2 + H2O +HCl

Kondisi Operasi:

Temperatur = 80 oC = 353,15 K Tekanan operasi = 1 atm

Laju alir massa (FAO) = 113924,8369 kg/jam

Waktu tinggal (τ) reaktor = 60 menit = 1 jam (Hack Chul et al, 2010) Densitas campuran umpan = 1032,3618 kg/m3

Viskositas campuran = 0,78 cp

Laju alir volumetrik (Q) = 113924,8369 kg/jam / 1032,3618 kg/m3 = 110,3536 m3/jam Perhitungan: Ukuran Reaktor Volume tangki Volume cairan = =

Faktor kelonggaran = 20% Volume tangki = (V1 × 1,2)

= ( × 1,2)

= 132,4243 m3

Perbandingan tinggi tangki dengan diameter tangki (Hs : D) = 8 : 1 Volume silinder (Vs) = π/4 × D2Hs = 2.π × D3

Tutup dan alas tangki berbentuk ellipsoidal dengan rasio axis major terhadap minor 2 : 1, sehingga :

tinggi head (Hh) = 1/4×D (Walas, 1990) volume 2 tutup (Vh) ellipsoidal = π/4 × D2Hh × 2

= π/4 × D2(1/4 × D) × 2 = π/4 × D3 Vt = Vs + Vh Vt = (2π × D3) + (π/4 × D3 ) (Walas, 1990) Vt = 9π/4 × D3 Diameter tangki = = = 2,7254 m Jari-jari (R) = 1,3627 m Tinggi silinder (Hs) = 8.D = 8 (2,7254) = 21,8030 m Tinggi tutup ellipsoidal (Hh) = 1/4 × D

= 1/4 × 2,7254 m = 0,4542 m Tinggi Tangki (HT) = Hs + (Hh x 2)

= 21,8030 + (0,4542 x 2) = 22,7115 m

Tekanan design

Tinggi bahan dalam tangki (Hc) = (V1/ Vt) x Hs

= (21,8030 m) = 18,1692 m P hidrostatik = ρ x g x Hc = 1032 kg/m3 x 9,8 m/s2 x 18,1692 m = 183820,1903 Pa = 183,8202 kPa

P operasi = 1 atm = 101,325 kPa

P maks = P hidrostatik + P operasi

= 183,8202 kPa + 101,325 kPa = 285,1452 kPa Faktor kelonggaran = 20 % Pdesain = (1,2) (Pmaks.) = 1,2 (285,1452) = 342,1742 kPa

Direncanakan bahan konstruksi High Alloy Steel SA-240 Grade 316

- Allowable working stress (S) = 18.700 psia (Walas, 1990)

= 128.932,012 kPa

- Joint efficiency (E) = 0,85 (Walas, 1990)

- Corossion allowance (C) = 0,35 in (Peters, et.al., 2004) = 0,00089 m

Tebal shell tangki:

Tebal tutup dan alas tangki

Tutup atas tangki terbuat dari bahan yang sama dengan shell.

Tebal tutup dan alas = 5/8 in (Walas, 1990)

Tebal dinding head

Direncanakan menggunakan bahan konstruksi High Alloy Steel SA-240 Grade 316 diperoleh data :

- Corrosion allowance (C) : 0,00089 m/tahun (Peters et.al., 2004), - Allowable working stress (S) : 18700 psi

: 128932,012 kPa (Walas, 1990) - Efisiensi sambungan (E) : 0,9

- Umur alat (n) direncanakan : 10 tahun - Tebal head (th1) =

- (Peters et.al., 2004)

dimana :

d = tebal dinding tangki bagian silinder (m) P = tekanan desain (kPa)

D = diameter dalam tangki (m) S = Allowable working stress

CA = Corrosion allowance

n = umur alat yang direncanakan E = efisiensi sambungan

Dipilih tebal tutup dan alas = 1/2 in (Walas, 1990)

Menghitung Jaket Pemanas

Jumlah steam (150oC) = 1129,3202 kg/jam

Diameter dalam jaket (D1) = diameter dalam + (2 x tebal shell )

= 2,7254 + (2 x 0,0121) = 2,7495 m

Tinggi jaket = tinggi reaktor = 22,7115 m Asumsi jarak jaket = 5 in = 0,127 m

Diameter luar jaket (D2) = D1 + (2 x jarak jaket)

Luas laluan steam, A

A = 1,1471 m2

Kecepatan superficial steam, v

Tebal dinding jaket ( tj )

Bahan Carbon Steel Plate SA-285 grade C

Pdesain = 101,325 + = 256,9784 kPa

- = 0,0133 m

Tebal jaket standar yang digunakan = 0,5249 in= 5/8 in (Walas, 1990) dengan 12 in < D < 120 in.

D2 rancangan = 118,2491 in (memenuhi batas D).

Pengaduk (impeller)

Jenis : flat 6 blade turbine (turbin datar enam daun) Jumlah turbin : 2 buah

Kecepatan putaran (N) = 60 rpm = 1 rps Efisiensi motor = 80 % (Peters et.al., 2004)

Pengaduk didesain dengan standar sebagai berikut : Da : Dt = 1 : 3 (Geankoplis, 1997) L : Da = 1 : 4 (Geankoplis, 1997) W : Da = 1 : 5 (Walas, 1990) C2 : Ht = 1 : 6 (Walas, 1990) C1 : Ht = 1 : 3 (Walas, 1990) 4 Baffle : J : Dt = 1 : 12 (Walas, 1990) Jarak pengaduk 1 dan 2 = ½ Ht (Walas, 1990) dimana :

Dt = diameter tangki

L = panjang blade pada turbin W = lebar daun pengaduk J = lebar baffle

C1 = jarak pengaduk dari atas tangki C2 = jarak pengaduk dari dasar tangki Jadi:

Diameter pengaduk (Da) = 1/3 × Dt = 1/3 × 2,7254 m = 0,9084 m Panjang blade pada turbin (L) = 1/4 x Da = 1/4 x 0,9084 m = 0,2271 m Lebar daun pengaduk (W) = 1/5 × Da = 1/5 × 0,9084 m = 0,1817 m Tinggi pengaduk dari dasar (C2) = 1/6 × Ht = 1/6 × 22,7115 m = 3,7852 m Tinggi pengaduk dari atas (C1) = 1/3 x Ht = 1/3 × 22,7115 m = 7,5705 m Lebar baffle (J) = 1/12 Dt = 1/12 × 2,7254 m = 00,2271 m Jarak antar pengaduk (C’) = ½ Ht = 1/2 x 22,7115 m = 11,3557 m Daya untuk pengaduk

Bilangan Reynold (NRe) =

µ ρ N Da2 = = 1092315,249

NRe > 10.000, maka perhitungan dengan pengadukan menggunakan rumus:

= 5,3968 hp

Efisiensi motor penggerak = 80%

Maka dipilih daya motor dengan tenaga 7 hp

8. Washer Vacuum Filter I (WVP-101)

Fungsi : untuk mencuci Pulp yang keluar dari Reaktor klorin dioksida (Mc Cabe et.al., 1999)

Jenis : Continuous Rotary Drum Vacuum Filter Jumlah : 1 unit

Bahan kontruksi : Commercial Steel Kondisi operasi:

- Tekanan = 1 atm

- Temperatur = 45 oC

- Berat filtrat yang keluar = 362348,5843 kg/jam - Berat cake yang dihasilkan dari filter (Wc) = 36347,5563 kg/jam

- Densitas cake = 1083,8685 kg/m3

- Densitas filtrat = 1001,2104 kg/m3

- Viskositas filtrat = 0,78 cP

- Kandungan air pada cake filter = 15%

- Penurunan tekanan = 67 kPa

- Waktu siklus (tc) = 5 menit = 300 s

- Bagian filter yang tercelup (f) = 30%

Perhitungan:

Menghitung Luas Filter

(Geankoplis, 1997)

=

=

A = 3,3502 m3 Menghitung Diameter Filter A = πDH H = 2D A = πD 2D D = = 0,7304 m ; R = 2 D = 0,3652 m H = 1,4608 m

Menghitung waktu tinggal (t) t = f x tc (Geankoplis, 1997) t = 0,3 x 300 = 90 s

Menghitung kecepatan putar

(Chopey, 2004) dimana:

N = kecepatan putaran minimum f = Bagian filter yang tercelup tc = waktu filtrasi

Sehingga:

menghitung daya motor penggerak hp =

dimana :

K = rasio kapasitas panas udara = 1,4 P2 = tekanan udara luar

Qfm = kubik feet per menit udara masuk vacuum filter = 43,8855ft3/menit Hp = 1,122 hp

Efisiensi motor = 60% Daya, P = 1,122/0,6

= 0,122 hp

Menghitung daya pompa pada vacuum filter hp =

Dimana :

Q = laju volumetric udara η = efisiensi penggerak = 66% sehingga :

Hp = 0,1945 hp

digunakan pompa yang berdaya = 1/4 hp

9. Gudang penyimpanan NaOH (TT-105)

Fungsi : untuk menyimpan NaOH Bahan Kontruksi : Beton Kedap Air

Bentuk : Gedung berbentuk persegi-panjang ditutup atap Temperatur = 30oC

Tekanan = 1 atm

Laju total massa umpan masuk (F) = 75,0588 kg/jam

Faktor Kelonggaran = 20%

Kebutuhan perancangan = 15 hari

Jumlah = 1 unit

Perhitungan :

Untuk faktor keamanan gudang = 20 %, maka

Volume gudang (V) = ((1 + 0,2) x 75,0588 m3x 15)/30 = 1351,0584 m3 Gudang direncanakan berukuran :

Tinggi (t) = 5 x lebar (l) panjang (p) = lebar (l)

= = 6,465 m

Panjang gudang (p) = lebar gudang (l) = 6,465 m Tinggi gudang (t) = 32,325 m

10. Conveyor NaOH (C-103)

Fungsi : Mengangkut NaOH dari gudang penyimpanan NaOH

dilution tank

Jenis : Flat belt on continuous flow Bahan kontruksi : Carbon Steel

Jumlah : 1 unit

Kondisi operasi:

- Tekanan = 1 atm

- Temperatur = 30oC

- Laju alir massa = 75,0588 kg/jam = 0,0208 kg/s

Untuk belt conveyor kapasitas < 14 ton/jam, spesifikasi (Perry & Green, 1999): - Tinggi conveyor = 25 ft = 7,62 m

- Ukuran conveyor = (6 x 4 x 4¼) in - Jarak antar conveyor = 12 in = 0,305 m

- Kecepatan conveyor = 225 ft/mnt = 68,6 m/mnt = 1,143 m/s - Kecepatan putaran = 43 rpm

- Lebar belt = 7 in = 0,1778 m =17,78 cm Perhitungan daya yang dibutuhkan (P):

ΔZ

m

0,07

P

=

0,63 (Peters et.al., 2004) dimana: P = daya (kW)∆Z = tinggi elevator (m) m = 13677,9 kg/jam = 3,79 kg/s ∆z = 25 ft = 7,62 m Maka : P = 0,07 x (0,0208)0,63 x 7,62 = 0,046 kW = 0,062 hp

11. Dillution Tank NaOH (M-103)

Fungsi : untuk melarutkan Natrium Hidroksida Bahan Kontruksi : Loy Allow Steel SA-202 Grade B

Jenis konstruksi : Tangki dengan tutup dan alas ellipsoidal Kebutuhan perancangan : 1 hari

Jumlah : 1 unit

Kondisi Operasi:

Temperatur = 30oC Tekanan = 1 atm

Densitas Natrium Hidroksida = 2100 kg/m3

Densitas Air = 995,8 kg/m3

Laju massa umpan masuk = 75,0588 kg/jam Laju massa air masuk = 83,3153 kg/jam Laju total massa umpan masuk = 158,3741 kg/jam Densitas campuran umpan = 1376,3368 kg/m3 Faktor Kelonggaran = 20%

Kebutuhan perancangan = 15 hari

Jumlah = 1 unit

Viskositas campuran = 0,9046 cp

Laju alir volumetrik (Q) = 158,3741kg/jam / 1376,3368 kg/m3 = 0,1151 m3/jam Perhitungan: Ukuran Reaktor Volume tangki Perhitungan Tangki: a. Volume Tangki

Waktu tinggal ( ) = 1 jam

Vo =

= 0,1151 m3

Volume campuran (Vl) = 1 jam x 0,1151 m3/jam = 0,1151 m3

Faktor kelonggaran = 20%

Volume tangki (Vt) = (1 + 0,2) x V

= 1,2 x 0,1151 m3/jam = 0,1381 m3

Perbandingan tinggi tangki dengan diameter tangki (Hs : D) = 8 : 1 Volume silinder (Vs) = π/4 × D2Hs = 2.π× D3

Tutup dan alas tangki berbentuk ellipsoidal dengan rasio axis major terhadap minor 2 : 1, sehingga,

tinggi head (Hh) = 1/4 × D (Walas, 1990) volume 2 tutup (Vh) ellipsoidal = π/4 × D2Hh × 2

= π/4 × D2(1/4 × D) × 2 = π/4 × D3 Vt = Vs + Vh Vt = (2.π × D3) + (π/4 × D3 ) (Walas, 1990) Vt = 9π/4 × D3