Puslitbang tekMIRA

Jl. Jend. Sudirman No. 623 Bandung 40211

Telp : 022-6030483 Fax : 022-6003373

E-mail : Info@tekmira.esdm.go.id

LAPORAN AKHIR TAHUN ANGGARAN 2013

Kelompok Program Litbang Teknologi

Pengolahan dan Pemanfaatan Batubara

KAJIAN PERCEPATAN PENERAPAN

TEKNOLOGI PEMANFAATAN BATUBARA DI

INDONESIA

Oleh : Gandhi Kurnia Hudaya, ST., Prof. Dr. Bukin Daulay, Prof. Dr. Datin Fatia

Umar, Dr. Miftahul Huda, Slamet Suprapto M.Sc., Fahmi Sulistyohadi, ST., Dedy

Yaskuri, ST., Ika Monika, ST., Dahlia Diniyati, M.Sc., Nurhadi, M.T.

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA -

tek

MIRA

i

KATA PENGANTAR

Dalam rangka mendukung ketahanan energi nasional serta dalam upaya meningkatkan nilai tambah batubara di Indonesia sebagaimana yang diamanatkan oleh UU No. 4/ 2009 maka perlu dilakukan upaya peningkatan konsumsi batubara dalam negeri.

Untuk meningkatkan konsumsi batubara, diperlukan data mengenai potensi batubara di Indonesia, perkembangan teknologi pemanfaatan batubara di Indonesia termasuk keekonomiannya serta kebijakan dan regulasi yang berkaitan dengan penerapan teknologi pemanfaatan batubara tersebut. Berdasarkan informasi ini diharapkan Puslitbang tekMIRA dapat melakukan kajian dan hasilnya diharapkan dapat menjadi rekomendasi bagi Pemerintah di dalam menetapkan kebijakan dan regulasi pengelolaan sumber daya batubara yang dapat mendukung terwujudnya pabrik-pabrik komersial di Indonesia yang memanfaatkan teknologi pengolahan batubara.

Pada kesempatan ini, kami ucapkan terima kasih kepada semua pihak yang telah membantu dalam kegiatan ini.

Akhir kata, mudah-mudahan laporan ini bermanfaat di dalam mendukung kebijakan pemerintah di dalam melaksanakan percepatan pembangunan pabrik pemanfaatan batubara di Indonesia.

Bandung, Desember 2013

Kepala Puslitbang Teknologi Mineral dan Batubara,

Dra. Retno Damayanti, Dipl. EST NIP. 19621022 198703 2 002

ii SARI

Dalam rangka pelaksanaan PNT batubara pada tahun 2014 maka pemerintah perlu mempercepat penerapan teknologi pemanfaatan batubara di Indonesia. Oleh karena itulah kajian ini dilakukan untuk memberikan masukan bagi pemerintah. Topik dalam kajian ini adalah gasifikasi, upgrading, Coal Water Mixture (CWM), kokas pengecoran dan karbon aktif. Kelima topik ini dipilih dikarenakan kelima teknologi tersebut hingga kini merupakan prioritas penelitian oleh tekMIRA dan ada yang sudah mencapai tahap demo plant sehingga tinggal ditambah sedikit dorongan atau insentif akan menjadi tahapan komersial.

Tujuan dari kajian ini adalah mendukung program peningkatan nilai tambah batubara, mencari solusi untuk percepatan penerapan dan melakukan kajian biaya dan manfaat teknologi pemanfaatan batubara. Sedangkan sasarannya adalah mendapatkan data dan informasi mengenai teknologi pemanfaatan batubara termasuk peluang, permasalahan dan tantangan penerapan, menghasilkan rekomendasi kebijakan, kajian biaya dan manfaat teknologi pemanfaatan batubara dan policy paper untuk program percepatan penerapan teknologi gasifikasi batubara di Indonesia.

Kegiatan penelitian dilakukan dengan 4 (empat) cara, yaitu diskusi, melaksanakan focus

group discussion (FGD), percobaan dan koordinasi dengan instansi terkait. Metoda yang digunakan

adalah metode eksploratif yang bertujuan menggali semua informasi hasil pengamatan dari setiap tahapan kegiatan yang dilaksanakan.

Berdasarkan penelitian yang dilakukan, diperoleh hasil sebagai berikut :

1) Sesuai dengan amanat di dalam UU No. 4/2009 serta mengingat dampak positif atas keberadaan pabrik komersial teknologi pemanfaatan batubara yang sangat besar, maka sudah selayaknya pemerintah memberikan prioritas tinggi bagi berdirinya pabrik pemanfaatan batubara di Indonesia.

2) Berdasarkan hasil percobaan, teknologi coal water mixture (CWM) menggunakan batubara kalori tinggi dapat diaplikasikan di pilot plant Puslitbang tekMIRA di Palimanan, Cirebon.

3) Berdasarkan hasil kajian aspek teknologi, bahan baku, pasar dan finansial terhadap lima buah teknologi pemanfaatan batubara yaitu gasifikasi batubara, coal water mixture, upgrading batubara, kokas dan karbon aktif maka teknologi gasifikasi batubara yang menghasilkan gas bakar dan syngas adalah teknologi yang paling cocok untuk dikedepankan sebagai proyek prioritas pertama untuk percepatan penerapan teknologi pemanfaatan batubara.

4) Pemerintah diharapkan dapat membangun koordinasi yang baik antara pemerintah pusat dan daerah serta antara lintas kementrian dalam rangka membuat master plan percepatan teknologi gasifikasi batubara dan mengatasi pemasalahan yang timbul seperti masalah pasokan bahan baku, masalah lingkungan dan masalah insentif bagi pengusaha.

iii

5) Kebijakan yang direkomendasikan untuk disusun dalam rangka percepatan penerapan teknologi gasifikasi batubara adalah :

- Pengendalian produksi dan ekspor batubara.

- DMO yang meliputi kuantitas dan kualitas tertentu bagi teknologi gasifikasi batubara.

- Penguatan kapasitas dan kapabilitas Sumber Daya Manusia (SDM) berbasis ilmu pengetahuan, teknologi, dan inovasi secara terencana dan sistematis.

- Insentif yang menarik bagi perusahaan yang menerapkan teknologi gasifikasi batubara. - Perbaikan dan peningkatan infrastruktur dalam mendukung hilirisasi minerba.

- Evaluasi terhadap peraturan-peraturan yang kurang kondusif bagi pengembangan gasifikasi batubara.

iv DAFTAR ISI Kata Pengantar ………...… i Sari ………... ii Daftar Isi ………... iv Daftar Tabel...…...……….…...….…..……..…..…..…………..…………..……….……… vi

Daftar Gambar ………..…….……….…...…..….…….……...………..… viii

BAB I PENDAHULUAN

1.1 Latar Belakang ….….….….….….….….….……….... I-1

1.2 Ruang Lingkup Kegiatan …….….….….….….….….….….….….….….….….…….. I-2

1.3 Tujuan ….….….….….….….….….….….….………... I-4

1.4 Sasaran …….….….….….….….….….….….….……….. I-4

1.5 Lokasi Kegiatan ….….….….….….….….….….….….….….….….……… I-4

BAB II TINJAUAN PUSTAKA

2.1 Kekayaan Batubara Indonesia ….….…...…..….….….….….….….….….….….….... II-1 2.2 Perkembangan Pengusahaan Batubara ….….…....…...….…..…..…..………... II-4 2.3 Kebijakan Perbatubaraan Indonesia ….……..….….….….….….…...…..….…...….. II-12 2.4 Perkembangan Teknologi Pemanfaatan Batubara ...…...…..…..…..…..…...……... II-13

BAB III PROGRAM KEGIATAN

3.1 Studi Literatur ……..…..…..…..…..…..….……….….….….….….……… III-1

3.2 Kunjungan Lapangan : Diskusi, Wawancara, Rapat dan Seminar .…... III-2 3.3 Percobaan di Pilot Plant CWM ...…..…..…..…..…..…..……… III-3 3.4 Pelaksanaan Focus Group Discussion (FGD) ... III-3 3.5 Evaluasi Data dan Hasil Diskusi …..…..…..…..…..…..…..…..……….. III-3

v BAB IV METODOLOGI

4.1 Bentuk Penelitian ………... IV-1

4.2 Pengumpulan Data …..…..…..…..…..…..………... IV-1

4.3 Evaluasi Data …..…..…..…..…..…..…..…..……… IV-2

BAB V RESUME KEGIATAN LITBANG DI PUSLITBANG tekMIRA

5.1 Teknologi Gasifikasi Batubara di Industri dan Pembangkit Listrik ...…...…... V-1 5.2 Teknologi Coal Water Mixture ……..…..…..…..…..…..…..…..……… V-6 5.3 Teknologi Upgrading Batubara …..…..…..…..…..…..…..…..…..…..……… V-7

5.4 Teknologi Karbon Aktif ……..…..…..…..…..….……….... V-8

5.5 Teknologi Kokas Pengecoran …..…..…..…..…..…..…..…..………... V-10

BAB VI HASIL DAN PEMBAHASAN

6.1 Hasil Kegiatan ……...…...…..…..……….. VI-1

6.2 Pembahasan ………..…..…..…..…..…..…..…..………. VI-19

BAB VII KESIMPULAN DAN SARAN

7.1 Kesimpulan ...………..…..…..…..…..…..………..….. VII-1

7.2 Saran ………....…..…..…..…..…....………. VII-2

vi

DAFTAR TABEL

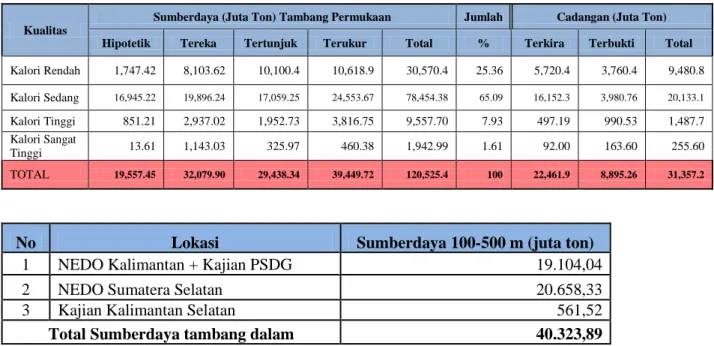

2.1 Sumberdaya dan cadangan batubara di Indonesia II-3

2.2 Data cadangan dan sumber daya batubara per provinsi II-4

2.3 Rekapitulasi PKP2B generasi 1, 2 dan 3 II-5

2.4 Produksi batubara tahun 2013 (MT) II-8

2.5 Penjualan batubara dalam negeri tahun 2013 II-10

2.6 Ekspor batubara tahun 2013 (MT) II-11

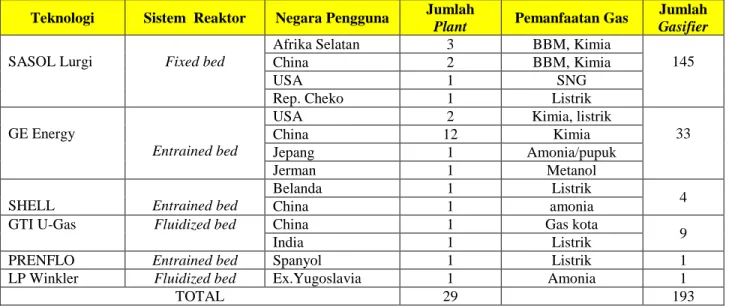

2.7. Pabrik gasifikasi batubara (Syngas) komersial di dunia (2011) II-15

2.8 Perbandingan berbagai teknologi upgrading di dunia II-20

5.1 Kualitas karbon aktif hasil uji coba dan persyaratan kualitas V-9

6.1 Rekapitulasi IUP batubara VI-2

6.2 Asumsi perhitungan dual fuel VI-20

6.3 Penggunaan dual fuel per jam VI-20

6.4 Kebutuhan dana investasi dual fuel VI-20

6.5 Menghitung biaya tenaga kerja dual fuel VI-21

6.6 Biaya menghasilkan gas VI-21

6.7 Ilustrasi penghematan (pada genset 2,2 MW) VI-22

6.8 Asumsi perhitungan TIGAR VI-23

6.9 Kebutuhan dana investasi TIGAR VI-23

6.10 Biaya operasional tahunan TIGAR VI-23

6.11 Ringkasan asumsi analisis finansial CWM VI-25

6.12 Perhitungan arus kas masuk CWM VI-26

6.13 Perhitungan NPV CWM VI-27

6.14 Perhitungan IRR CWM VI-27

6.15 Ringkasan asumsi UBC VI-30

6.16 Perhitungan discount factor UBC VI-31

6.17 Perhitungan NPV UBC VI-31

6.18 Perhitungan IRR UBC VI-32

6.19 Perhitungan arus kas (dalam juta US$) UBC VI-32

6.20 Ringkasan indikator financial UBC VI-33

6.21 Kebutuhan peralatan dan pendukung pembuatan kokas VI-33

vii

6.23 Perincian total biaya modal kokas VI-34

6.24 Kebutuhan dana pabrik kokas VI-34

6.25 Biaya operasi tahunan kokas VI-35

6.26 Perhitungan IRR kokas VI-37

6.27 Investasi inisial karbon aktif VI-39

6.28 Perhitungan biaya produksi karbon aktif VI-40

6.29 Proyeksi arus kas karbon aktif VI-41

6.30 Perhitungan nilai IRR karbon aktif VI-42

6.31 Perhitungan ROI karbon aktif VI-42

6.32 Perhitungan payback period karbon aktif VI-43

6.33 Ringkasan indikator financial karbon aktif VI-43

6.34 Ringkasan hasil analisa keekonomian teknologi pemanfaatan batubara VI-44 6.35 Fasilitas bidang usaha energi dan sumber daya mineral sesuai

viii

DAFTAR GAMBAR

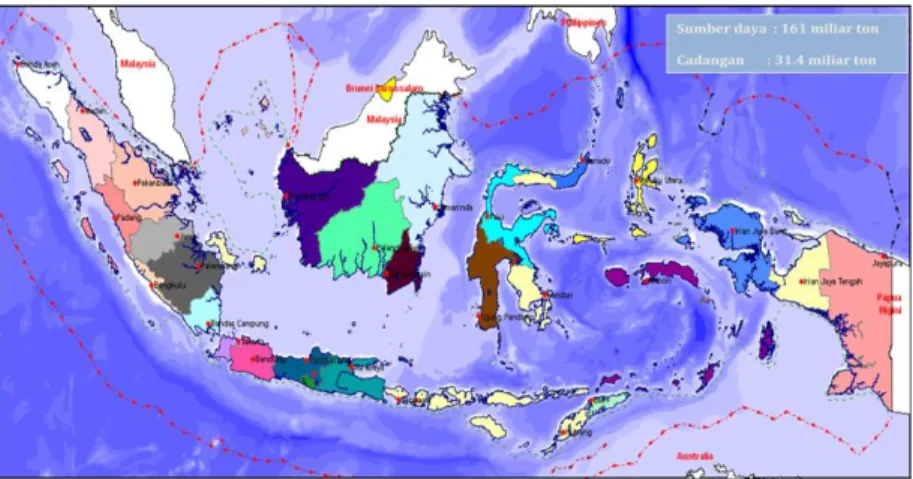

2.1 Potensi batubara Indonesia II-1

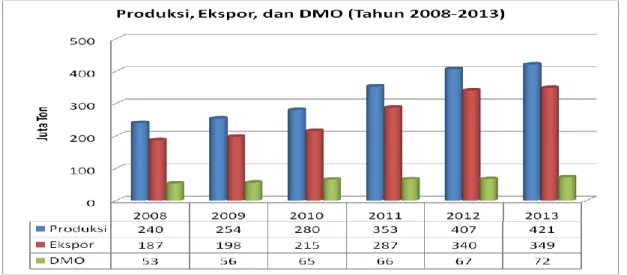

2.2 Produksi dan penjualan batubara Indonesia, 2008-2013 II-7

2.3 Negara tujuan ekspor batubara Indonesia tahun 2012 (10 besar) II-12

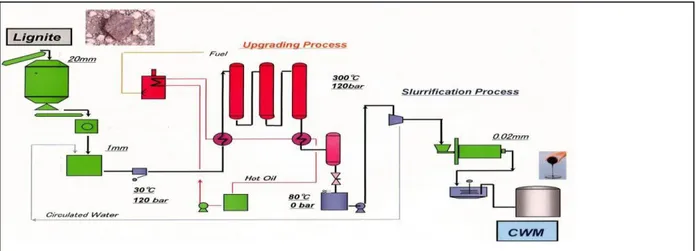

2.4 Pembuatan CWM melalui proses HWT II-18

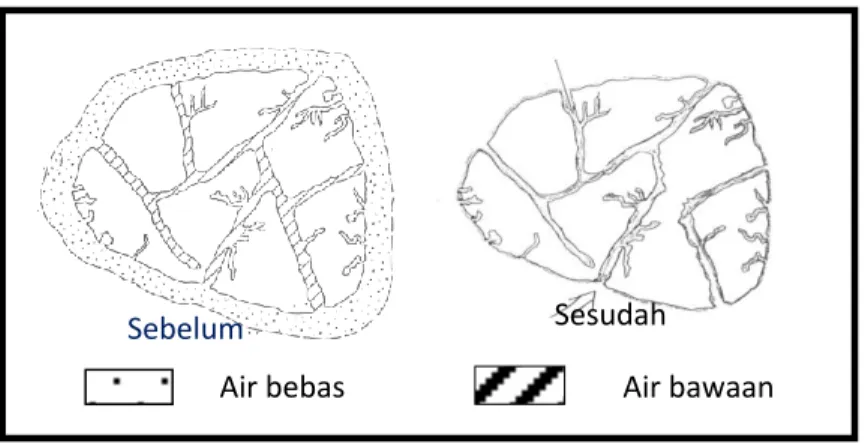

2.5 Permukaan batubara sebelum dan sesudah proses pengeringan II-20

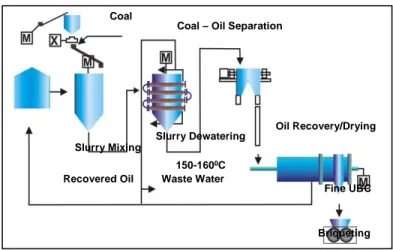

2.6 Diagram alir proses UBC II-22

2.7 Kokas pengecoran dari Cina II-23

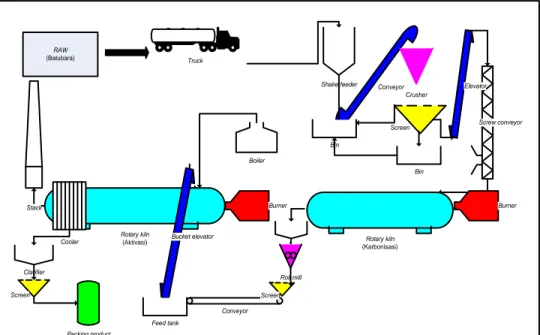

2.8 Bagan alir proses pembuatan karbon aktif batubara II-25

5.1 PDU syngas di Palimanan, Cirebon V-2

5.2 Pilot plant gasifikasi mini di Palimanan, Cirebon V-3

5.3 Pilot plant PLTD di Palimanan V-5

5.4 Pilot plant CWM di Palimanan, Cirebon V-6

5.5 Pilot plant UBC di Palimanan, Cirebon V-7

5.6 Demo plant UBC di Satui, Kalimantan Selatan V-8

5.7 Pilot plant CDB di Palimanan, Cirebon V-8

5.8 Pilot plant karbon aktif di Palimanan, Cirebon V-9

5.9 Bagan alir pembuatan kokas pengecoran di Palimanan V-10

5.10 Pilot plant kokas pengecoran di Palimanan V-11

6.1 Perkembangan harga batubara 2008-2013 VI-1

6.2 Investasi di batubara (PKP2B) VI-2

6.3 Skema peralatan pembuatan dan pembakaran CWF VI-16

6.4 Peralatan pembuatan CWF VI-16

6.5 Kegiatan pembersihan crushing mill VI-17

6.6 Aditif CMC VI-17

6.7 Kegiatan pengadukan VI-18

6.8 Bagan alir pembuatan CWF VI-18

6.9 Kegiatan pembakaran CWM VI-19

6.10 Fluktuasi harga batubara 2010-2013 VI-29

I-1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Berdasarkan data Pusat Sumber Daya Geologi, Badan Geologi (2013), Indonesia memiliki sumber daya batubara sebanyak 161 miliar ton yang terdiri dari 120,53 miliar ton sumber daya tambang permukaan dan 40,32 milyar ton adalah sumber daya tambang dalam dan cadangan 31,36 miliar ton. Sumber daya dan cadangan batubara yang cukup besar ini diharapkan mampu memberikan manfaat yang maksimal kepada perekonomian Indonesia untuk menggantikan minyak bumi dan gas alam (migas) yang cadangannya semakin menipis. Sayangnya, peningkatan produksi batubara Indonesia dari tahun ke tahun kurang memberikan efek terhadap perekonomian Indonesia. Hal ini karena peningkatan produksi ini tidak diimbangi dengan penggunaan di dalam negeri. Produksi yang meningkat hanya ditujukan untuk memenuhi kebutuhan luar negeri atau ekspor. Dengan demikian nilai tambah batubara justru dinikmati oleh bangsa lain.

Penggantian Undang-undang Nomor 11 Tahun 1967 (UU No.11/1967) tentang Ketentuan-ketentuan Pokok Pertambangan oleh UU No. 4/2009 tentang Pertambangan Mineral dan Batubara, merupakan amanat rakyat agar pemerintah dapat mengubah paradigma bahwa batubara Indonesia hanya sebagai komoditas yang menghasilkan nilai ketika diekspor. Sesuai pasal 95 huruf c dan pasal 102 UU No.4/2009, setiap pemegang Izin Usaha Produksi (IUP) dan IUP Khusus (IUPK) wajib meningkatkan nilai tambah sumber daya mineral dan/atau batubara di dalam negeri. Selanjutnya pasal 94 dan pasal 95 Peraturan Pemerintah (PP) No.23/2010 tentang Pelaksanaan Kegiatan Usaha Pertambangan Mineral dan Batubara, antara lain mengamanatkan bahwa pemegang IUP Operasi Produksi dan IUPK Operasi Produksi batubara wajib melakukan pengolahan untuk meningkatkan nilai tambah batubara yang diproduksi, baik secara langsung maupun kerja sama dengan perusahaan pemegang IUP dan IUPK lainnya. Upaya meningkatkan nilai tambah batubara itu sendiri, pada dasarnya ditujukan untuk meningkatkan dan mengoptimalkan nilai tambang, tersedianya bahan baku, penyerapan tenaga kerja, dan peningkatan penerimaan negara (penjelasan pasal 95 ayat (2) PP No.23/2010).

Jangka waktu pelaksanaan PNT batubara pada tahun 2014 sudah semakin dekat maka pemerintah perlu mengambil langkah untuk mempercepat upaya PNT batubara di Indonesia. Oleh karena itulah kajian ini dilakukan untuk memberikan masukan bagi pemerintah dalam rangka mempercepat penerapan teknologi pemanfaatan batubara di Indonesia. Topik dalam kajian ini adalah gasifikasi, upgrading, Coal

Water Mixture (CWM), kokas pengecoran dan karbon aktif. Kelima topik ini dipilih dikarenakan

I-2

sehingga tinggal ditambah sedikit dorongan atau insentif akan menjadi tahapan komersial. Selain itu biaya investasinya juga relatif terjangkau oleh investor.

1.2. Ruang Lingkup Kegiatan

Ruang lingkup kegiatan secara garis besar meliputi 3 bagian yaitu :

1.2.1 Kajian

Kajian Percepatan Penerapan Teknologi Gasifikasi Batubara di Industri dan Pembangkit Listrik : Studi literatur dan diskusi mengenai teknologi gasifikasi batubara dan kebijakan-kebijakan yang

membantu percepatan penerapan teknologi gasifikasi batubara.

Kordinasi dan diskusi dengan instansi pemerintah terkait, pengusaha batubara dan pemilik teknologi tentang permasalahan-permasalahan yang ada serta mencari solusi untuk percepatan penerapan teknologi gasifikasi batubara.

Melakukan kajian biaya dan manfaat penerapan teknologi gasifikasi batubara.

Membuat policy paper untuk mendukung penerapan teknologi gasifikasi batubara khususnya di permukaan tanah.

Kajian Percepatan Penerapan Teknologi Coal Water Mixture (CWM) :

Studi literatur dan diskusi mengenai teknologi upgrading batubara yang siap pakai sebagai faktor utama dalam penerapan teknologi CWM serta membahas peraturan dan atau kebijakan-kebijakan yang membantu percepatan penerapan teknologi CWM.

Kordinasi dan diskusi dengan instansi pemerintah terkait, pengusaha batubara dan pemilik teknologi tentang permasalahan-permasalahan yang ada serta mencari solusi untuk percepatan penerapan teknologi CWM.

Melakukan kajian biaya dan manfaat penerapan teknologi CWM.

Menganalisa kesiapan teknologi CWM saat ini untuk diaplikasikan pada tahap komersial.

Kajian Percepatan Penerapan Teknologi Uprading Batubara :

Studi literatur dan diskusi mengenai teknologi upgrading batubara yang siap masuk ke tahap komersial.

Studi literatur dan diskusi mengenai peraturan dan kebijakan-kebijakan yang membantu percepatan penerapan teknologi upgrading batubara di Indonesia.

I-3

Kordinasi dan diskusi dengan instansi pemerintah terkait, pengusaha batubara dan pemilik teknologi tentang permasalahan-permasalahan yang ada serta mencari solusi untuk percepatan penerapan teknologi upgrading batubara.

Melakukan kajian biaya dan manfaat penerapan teknologi upgrading batubara.

Kajian Percepatan Penerapan Teknologi Karbon Aktif :

Kordinasi dan diskusi dengan instansi pemerintah terkait, pengusaha batubara dan pemilik teknologi tentang permasalahan-permasalahan yang ada serta mencari solusi untuk percepatan penerapan teknologi karbon aktif.

Melakukan kajian biaya dan manfaat penerapan teknologi karbon aktif.

Kajian Percepatan Penerapan Teknologi Kokas Pengecoran :

Kordinasi dan diskusi dengan instansi pemerintah terkait, pengusaha batubara dan pemilik dana tentang permasalahan-permasalahan yang ada serta mencari solusi untuk percepatan penerapan teknologi kokas pengecoran.

Melakukan kajian biaya dan manfaat dalam menerapkan teknologi kokas pengecoran.

1.2.2. Percobaan

Kajian Percepatan Penerapan Teknologi Coal Water Mixture (CWM) :

Melakukan evaluasi peralatan pilot plant CWM serta usulan perbaikan atau penambahan peralatan CWM.

Melakukan percobaan teknologi CWM menggunakan batubara bituminous sebagai persiapan untuk pembangunan pilot plant CWM berbahan baku batubara bituminous dengan kapasitas 150 kilogram/jam.

1.2.3. Pelaksanaan Focus Group Discussion (FGD)

FGD dilaksanakan sebanyak 2 (dua) kali yaitu di Bogor dan di Jakarta. Kedua pelaksanaan FGD dilakukan dalam rangka menampung saran dan pendapat serta untuk berdiskusi dengan para pakar terkait dengan upaya percepatan penerapan teknologi pemanfaatan batubara di Indonesia. Instansi yang terkait selain Puslitbang tekMIRA antara lain adalah Ditjen Minerba, BKPM, Ditjen Migas, Ditjen EBTKE, Kemenko Perekonomian, akademisi, pengusaha batubara dan lainnya.

I-4 1.3. Tujuan

Tujuan dari kegiatan kajian ini adalah :

Mendukung program peningkatan nilai tambah batubara melalui rekomendasi kebijakan dalam upaya percepatan pembangunan pabrik teknologi pemanfaatan batubara di Indonesia.

Menemukan solusi untuk percepatan penerapan teknologi pemanfaatan batubara khususnya gasifikasi batubara, CWM, upgrading batubara, kokas pengecoran dan karbon aktif.

Melakukan kajian biaya dan manfaat untuk teknologi pemanfaatan batubara.

Mempertemukan pengembang/pemilik teknologi pemanfaatan batubara dengan pengusaha sebagai calon investor.

1.4. Sasaran

Mendapatkan data dan informasi mengenai teknologi pemanfaatan batubara di Indonesia khususnya teknologi gasifikasi, CWM, upgrading batubara, karbon aktif dan kokas pengecoran. Termasuk di dalamnya tentang peluang, permasalahan dan tantangan penerapan selama ini.

Menghasilkan rekomendasi kebijakan mengenai langkah-langkah yang harus dilakukan untuk menyukseskan program percepatan penerapan teknologi pemanfaatan batubara di Indonesia.

Menghasilkan kajian biaya dan manfaat teknologi pemanfaatan batubara

Menghasilkan policy paper untuk program percepatan penerapan teknologi gasifikasi batubara di Indonesia.

1.5. Lokasi Kegiatan

Lokasi kegiatan meliputi studi literatur dan percobaan dilakukan di Bandung, Cirebon dan Jakarta. Kegiatan FGD dilakukan di Bogor dan Jakarta. Sementara kegiatan diskusi dengan pelaku bisnis, aparat pemerintah dan ilmuwan dilakukan di Jakarta, Jawa Timur, Sumatera (Sumatera Utara dan Sumatera Selatan) dan Kalimantan (Kalimantan Selatan, Kalimantan Utara, Kalimantan Tengah dan Kalimantan Timur).

II-1 BAB II

TINJAUAN PUSTAKA

2.1. Kekayaan Batubara Indonesia

Indonesia dianugerahi akan kekayaan alam yang cukup banyak. Salah satunya adalah batubara yang bermanfaat sebagai sumber energi. Seiring dengan semakin berkurangnya produksi minyak dan gas yang selama ini menjadi sumber energi utama di Indonesia maka peran batubara menjadi semakin penting. Berikut ini adalah kondisi batubara di Indonesia.

2.1.1 Sumber Daya dan Kualitas Batubara Sumber Daya Batubara

Endapan batubara Indonesia tersebar luas di seluruh kepulauan, namun batubara yang bernilai ekonomis hanya terkonsentrasi pada cekungan-cekungan Tersier di Indonesia bagian barat yaitu di Pulau Kalimantan dan Sumatera. Endapan batubara dengan potensi kecil (<5 juta ton) terdapat pada cekungan-cekungan Tersier di Pulau Jawa, Kalimantan Barat, Sulawesi dan Papua. Pada umumnya lapisan batubara Indonesia mempunyai ketebalan 0,5 - 12 meter, walaupun dilaporkan ada lapisan batubara yang mempunyai ketebalan mencapai 40 meter di Kalimantan Timur dan Kalimantan Selatan.

Dari hasil eksplorasi intensif yang dilakukan baik oleh swasta, Badan Usaha Milik Negara (BUMN) maupun pemerintah, diketahui sumber daya batubara Indonesia sebesar 161 milyar ton dengan cadangan 31,36 miliar ton (Badan Geologi, 2013). Sumber daya batubara Indonesia terpusat di Pulau Sumatera (42,3%) dan Kalimantan (57,6%).

Sumber : Badan Geologi KESDM, 2013

II-2

Dengan potensi batubara yang sedemikian besar, tantangan kedepan adalah mengupayakan perimbangan strategis antara peran penting batubara sebagai energi primer yang ekonomis bagi kegiatan produksi di Indonesia dan mengubah cara pandang konvesional sekedar untuk penerimaan negara.

Kualitas Batubara

Kualitas batubara Indonesia sangat bervariasi. Hal ini sangat erat hubungannya dengan kondisi atau lingkungan pengendapan tempat dimana batubara tersebut terbentuk. Sebagian besar batubara Indonesia terbentuk pada cekungan-cekungan sedimentasi Tersier berumur Neogen sehingga batubara tersebut memiliki peringkat lignit dan subbituminus dengan nilai kalori rendah dan sedang. Hanya di beberapa tempat, seperti di daerah Bukit Asam - Sumatera Selatan, Bengkulu – Sumatera dan Kubah Pinang (Sangata), Kalimantan Timur, dimana batubara peringkat rendah di daerah-daerah tersebut terpengaruh oleh panas dari intrusi magma sehingga menyebabkan kualitas (nilai kalor) batubara meningkat, ada yang mencapai peringkat antrasit.

Klasifikasi batubara Indonesia mengacu pada PP No. 13/2000 yang diperbaharui dengan PP No. 45/2003 tentang Tarif atas jenis Penerimaan Negara Bukan Pajak yang berlaku pada Departemen Pertambangan dan Energi bidang Pertambangan Umum. Berdasarkan klasifikasi itu maka batubara Indonesia dibagi menjadi empat macam yaitu :

• Batubara Kalori Rendah, adalah jenis batubara yang paling rendah peringkatnya, bersifat lunak-keras, mudah diremas, mengandung kadar air tinggi (10-70%), memperlihatkan struktur kayu, nilai kalorinya < 5,100 kkal/kg (adb).

• Batubara Kalori Sedang, adalah jenis batubara yang peringkatnya lebih tinggi, bersifat lebih keras, mudah diremas-tidak bisa diremas, kadar air relatif lebih rendah, umumnya struktur kayu masih tampak, nilai kalorinya 5.100 – 6.100 kkal/kg (adb).

• Batubara Kalori Tinggi, adalah jenis batubara yang peringkatnya lebih tinggi, bersifat lebih keras, tidak mudah diremas, kadar air relatif lebih rendah, umumnya struktur kayu tidak tampak, nilai kalorinya 6.100 - 7.100 kkal/kg (adb).

• Batubara Kalori Sangat Tinggi, adalah jenis batubara dengan peringkat paling tinggi, umumnya dipengaruhi intrusi ataupun struktur lainnya, kadar air sangat rendah, nilai kalorinya >7.100 kkal/kg (adb).

Sebagian besar batubara Indonesia termasuk kalori rendah dan sedang, hingga mencapai 94% dari total cadangan batubara Indonesia. Jumlah sumberdaya dan cadangan batubara Indonesia dapat dilihat pada Tabel 2.1.

II-3

Tabel 2.1 Sumberdaya dan cadangan batubara di Indonesia

Kualitas

Sumberdaya (Juta Ton) Tambang Permukaan Jumlah Cadangan (Juta Ton) Hipotetik Tereka Tertunjuk Terukur Total % Terkira Terbukti Total

Kalori Rendah 1,747.42 8,103.62 10,100.4 10,618.9 30,570.4 25.36 5,720.4 3,760.4 9,480.8 Kalori Sedang 16,945.22 19,896.24 17,059.25 24,553.67 78,454.38 65.09 16,152.3 3,980.76 20,133.1 Kalori Tinggi 851.21 2,937.02 1,952.73 3,816.75 9,557.70 7.93 497.19 990.53 1,487.7 Kalori Sangat Tinggi 13.61 1,143.03 325.97 460.38 1,942.99 1.61 92.00 163.60 255.60 TOTAL 19,557.45 32,079.90 29,438.34 39,449.72 120,525.4 100 22,461.9 8,895.26 31,357.2

No Lokasi Sumberdaya 100-500 m (juta ton)

1 NEDO Kalimantan + Kajian PSDG 19.104,04

2 NEDO Sumatera Selatan 20.658,33

3 Kajian Kalimantan Selatan 561,52

Total Sumberdaya tambang dalam 40.323,89

Sumber : Data Neraca Batubara Indonesia Tahun 2013, Badan Geologi, Kementerian ESDM

Secara rinci, batubara Indonesia terdiri atas batubara kalori rendah (<5.100 kkal/kg) sebanyak 30,2%, batubara dengan kalori sedang (5.100-6.100 kkal/kg) 64,2%, batubara dengan kalori tinggi (6.100-7.100 kkal/kg) 4,7%, dan 0,8% batubara dengan kalori sangat tinggi (>(6.100-7.100 kkal/kg). Sementara itu, data lengkap mengenai cadangan dan sumber daya batubara Indonesia per provinsi dapat dilihat pada Tabel 2.2.

Secara umum kandungan mineral atau abu yang terdiri atas mineral lempung, kuarsa, pirit dan kalsit umumnya bervariasi dari 1 sampai 16%. Kandungan sulfur pada sebagian besar batubara umumnya adalah rendah (<1%), walaupun ada batubara yang terbentuk di bagian utara Kalimantan Timur memiliki kandungan sulfur mencapai 3,0%. Nilai ketergerusan (HGI) batubara Indonesia dibagi menjadi 4 grup, yaitu sangat keras (<40), keras (40-<50), sedang (50-60) dan lembek (>60). Kandungan natrium pada batubara Indonesia sangat bervariasi dan pada umumnya cukup rendah (<2).

II-4

Tabel 2.2 Data cadangan dan sumber daya batubara per provinsi

Hipotetik Tereka Tertunjuk Terukur Total Terkira Terbukti Total

1 Banten 5,47 5,75 4,86 2,72 18,80 - - -2 Jawa Tengah - 0,82 - - 0,82 - - -3 Jawa Timur - 0,08 - - 0,08 - - -4 Aceh - 346,35 13,89 90,40 450,64 - - -5 Sumatera Utara 0,25 7,00 - 19,97 27,22 - - -6 Riau 12,79 243,14 643,83 901,75 1.801,51 54,50 634,73 689,23 7 Sumatera Barat 20,41 294,50 231,16 249,45 795,52 - 158,43 158,43 8 Jambi 691,27 865,19 452,99 213,97 2.223,42 174,85 149,04 323,89 9 Bengkulu - 2,12 118,81 71,14 192,07 - 18,95 18,95 10 Sumatera Selatan 12.409,88 12.363,62 14.940,51 10.587,26 50.301,27 9.964,56 2.139,68 12.104,24 11 Lampung - 106,95 - 0,94 107,89 - - -12 Kalimantan Barat 2,06 477,69 6,85 4,70 491,30 - - -13 Kalimantan Tengah 197,58 1.817,76 749,88 990,56 3.755,78 242,46 316,59 559,05 14 Kalimantan Selatan - 4.312,41 3.616,65 4.658,23 12.587,29 1.104,52 2.383,50 3.488,02 15 Kalimantan Timur 6.116,48 11.150,76 8.529,69 21.605,53 47.402,47 10.920,94 3.094,28 14.015,22 16 Sulawesi Selatan - 48,81 129,22 53,09 231,12 0,06 0,06 0,12 17 Sulawesi Tengah - 1,98 - - 1,98 - -

-18 MALUKU Maluku Utara 6,69 - - - 6,69 - -

-19 Papua Barat 93,66 32,82 - - 126,48 - - -20 Papua 0,91 2,16 - - 3,07 - - -19.557,45 32.079,90 29.438,34 39.449,72 120.525,42 22.461,89 8.895,26 31.357,15 JAWA SUMATERA KALIMANTAN SULAWESI PAPUA TOTAL INDONESIA

No. Pulau Provinsi Sumberdaya (Juta Ton) Cadangan (Juta Ton)

2.2 Perkembangan Pengusahaan Batubara Pengusahaan Batubara

Semula izin pengusahaan pertambangan batubara di Indonesia dibedakan dalam tiga pola, yaitu Badan Usaha Milik Negara (BUMN), Perjanjian Kerjasama Pengusahaan Pertambangan Batubara (PKP2B), dan Kuasa Pertambangan (KP). Namun setelah disahkannya UU No. 4/2009, maka sistem perizinan hanya ada satu jenis, yaitu IUP untuk satu wilayah tertentu.

Pengusahaan dalam bentuk PKP2B dikelompokkan menjadi tiga, yaitu PKP2B Generasi I, Generasi II, dan Generasi III. PKP2B dilakukan antara kontraktor dan pemerintah, dengan ketentuan sebagai berikut:

Terbuka bagi perusahaan Penanaman Modal Dalam Negeri (PMDN) dan Penanaman Modal Asing (PMA) dengan luas awal daerah yang diminta dapat mencapai 100.000 hektar;

Kegiatan pertambangan tidak dilakukan berdasarkan izin, tetapi berdasarkan kontrak yang meliputi seluruh tahapan operasi penambangan;

Kontraktor bertanggung jawab penuh terhadap manajemen operasi dan membayar bagi hasil bagian pemerintah sebesar 13,5% dari batubara yang terjual;

Kontraktor memiliki kewajiban untuk membayar pajak dengan besar sesuai peraturan yang berlaku pada waktu kontrak ditandatangani.

II-5

Kontraktor dapat memulai program eksploitasi lebih awal dan melakukan tambang percobaan untuk mendapat contoh uji coba penggunaannya.

Kontrak PKP2B Generasi I adalah kontrak penambangan batubara yang ditandatangani selama kurun waktu tahun 1981 – 1993. Pada saat itu penandatanganan kontrak masih dalam bentuk Kontrak Kerja Sama batubara (KKS Batubara) antara investor penambangan batubara dengan PTBA mewakili pemerintah sebagai pemegang Kuasa Pertambangan.

Kontrak PKP2B Generasi II adalah kontrak yang ditandatangani selama periode tahun 1993 – 1996. Mulai tahun 1993, bentuk kontrak diubah menjadi PKP2B. Pada saat kontrak PKP2B Generasi II ditandatangani, Kuasa Pertambangan masih dipegang oleh PTBA. Beberapa kontraktor Generasi II diantaranya telah mulai berproduksi hingga saat ini.

Kontrak PKP2B Generasi III adalah kontrak yang ditandatangani selama kurun waktu tahun 1996 – 2000. Dalam kontrak PKP2B Generasi III, Kuasa Pertambangan langsung dipegang oleh pemerintah dengan pelaksananya adalah Direktorat Jenderal Pertambangan Umum (DJPU). Kontrak PKP2B Generasi III telah menarik banyak investor besar untuk mengusahakan sektor batubara, baik PMDN maupun PMA.

Rekapitulasi lengkap untuk kontrak PKP2B generasi 1 hingga 3 dapat dilihat pada Tabel 2.3 : Tabel 2.3 Rekapitulasi PKP2B generasi 1, 2 dan 3

Tahun Jumlah Aktif Ekspl FS Konst Produksi

Generasi I 1981-1993 9 0 0 0 9

Generasi II 1993-1996 13 0 0 0 12

Generasi III 1996-2000 57 5 9 15 29

Jumlah 79 5 9 15 50

Sumber : Direktorat Pembinaan Program, Ditjen Minerba 2012

Pengusahaan pertambangan batubara dalam bentuk KP dikelompokkan menjadi dua, yaitu KP swasta dan KP koperasi. Kedua jenis KP ini dikeluarkan oleh pemerintah cq DJPU (waktu itu) atau Direktorat Jenderal Mineral, Batubara dan Panas Bumi (setelah itu) dan Ditjen Minerba sekarang).

UU No. 4/2009, diantaranya memuat hal-hal sebagai berikut :

a. Mengakhiri skema kontrak namun menghormati keberadaan kontrak yang ada; b. Memberikan kepastian hukum kepada semua pelaku pertambangan;

c. Menciptakan iklim yang kondusif bagi investasi;

II-6

e. Ditetapkan Wilayah Usaha Pertambangan (WUP), Wilayah Pertambangan Rakyat (WPR) dan Wilayah Pencadangan Negara (WPN);

f. Skema Perizinan berdasarkan UU Minerba: lUP: IUP eksplorasi dan IUP Operasi Produksi; lzin Pertambangan Rakyat;

IUPK pada area eks Wilayah Cadangan Negara;

IUP dan IUPK terbuka baik untuk investor melalui lelang;

g. Penetapan IUP melalui sistem lelang, IUPK bisa diberikan oleh izin menteri di ex WPN (WUPK); h. Klarifikasi wewenang dan ruang lingkup Pemerintah Pusat, Propinsi dan Kabupaten/Kota;

i. Kewajiban Pemrosesan dan pemurnian logam harus dilakukan di Indonesia; j. Pengembangan masyarakat difokuskan pada kesejahteraan rakyat;

k. Demi kepentingan nasional. Pemerintah menetapkan domestic market obligation (DMO) untuk mineral dan batubara;

l. Perusahaan tambang dengan skema IUPK memiliki kewajiban untuk membagikan keuntungan bersih setelah produksi sebersar 4% kepada Pemerintah dan 6% kepada Pemda;

m. Adanya mekanisme sanksi untuk pelanggaran;

n. Adanya ketentuan peralihan bagi perjanjian/kontrak yang sudah ada.

Produksi Batubara

Tambang batubara utama berlokasi di Kalimantan Timur, Kalimantan Selatan dan Sumatera Selatan,. Produksi batubara meningkat terus selama 5 tahun terakhir. Selama periode 2008-2012 produksi batubara Indonesia menunjukkan kenaikan yang signifikan. Pada tahun 2008 produksi batubara berjumlah 240 juta ton, dan pada tahun 2013 mencapai 421juta ton atau naik hampir 100%, seperti diperlihatkan pada Gambar 2.2. Data produksi tidak mencantumkan klasifikasi jenis batubara yang diproduksi, sehingga tidak diketahui berapa jumlah dan presentase batubara peringkat rendah dari total produksi batubara tersebut.

II-7 Sumber : Ditjen Minerba, 2013

Gambar 2.2 Produksi dan penjualan batubara Indonesia, 2008-2013

Sementara itu, untuk data lengkap produksi batubara tahun 2013 per perusahaan dan provinsi dapat dilihat pada Tabel 2.4.

II-8

Tabel 2.4 Produksi batubara tahun 2013 (MT)

No. Nama Perusahaan Tahun 2013

1 Bukit Asam 13,601,908.91 2 Adaro Indonesia 53,490,858.92 3 Antang Gunung Meratus 4,623,732.58 4 Arutmin Indonesia 25,949,042.44 5 Asmin Bara Bronang 313,999.78 6 Asmin Coalindo Tuhup 2,752,546.93 7 Bangun Banua Persada Kalimantan 822,059.88 8 Baramarta, PD 1,609,036.25 9 Baturona Adimulya 1,102,205.41 10 Berau Coal 23,890,436.17 11 Bharinto Ekatama 1,903,294.81 12 Borneo Indobara 4,120,486.31 13 Firman Ketaun Perkasa 1,702,721.36 14 Gunung Bayan Pratama Coal 3,825,750.86 15 Indexim Coalindo 317,938.01 16 Indominco Mandiri 14,375,348.95 17 Insani Bara Perkasa 4,330,852.95 18 Jorong Barutma Greston 1,355,578.29 19 Kadya Caraka Mulia 147,724.56 20 Kalimantan Energi Lestari 2,712,108.42 21 Kaltim Prima Coal 52,906,249.31 22 Kideco Jaya Agung 37,152,351.19 23 Lanna Harita Indonesia 3,687,405.37 24 Mahakam Sumber Jaya 10,496,000.50 25 Mandiri Intiperkasa 3,596,218.41 26 Marunda Graha Mineral 1,339,936.12 27 Multi Harapan Utama 198,812.87 28 Nusantara Termal Coal 770,440.19 29 Perkasa Inakakerta 2,384,477.54 30 Pesona Khatulistiwa Nusantara 4,492,187.88 31 Riau Bara Harum 1,579,118.79 32 Santan Batubara 1,754,065.64 33 Singlurus Pratama 2,730,188.25 34 Sumber Kurnia Buana 318,329.92 35 Tambang Damai 960,331.53 36 Tanito Harum 2,624,911.88 37 Tanjung Alam Jaya 412,899.44 38 Teguh Sinar Abadi 643,631.14 39 Trubaindo Coal Mining 7,359,351.15 40 Wahana Baratama Mining 3,132,064.52 Sub Total 301,486,603.41 1 Prov. Kalimantan Selatan 59,561,926.04 2 Prov. Kalimantan Tengah 3,388,510.61 3 Prov. Kalimantan Timur 39,217,429.84

4 Prov. Riau 683,288.62

5 Prov. Sumatera Selatan 8,381,453.59 6 Prov. Sumatera Barat 0.00 6 Prov. Bengkulu 6,761,464.68 7 Prov. Jambi 1,967,388.76 8 Prov. Banten 10,240.00 Sub Total 119,971,702.14 TOTAL PRODUKSI 421,458,305.56 Penjualan Batubara

A. Penjualan Batubara Dalam Negeri

Dari segi penggunaannya dalam dunia industri dan perdagangan, sebagian besar batubara Indonesia termasuk kedalam jenis batubara uap (steam coal/termal coal). Batubara Indonesia tergolong bersih dengan kandungan abu (<5%) dan sulfur yang rendah (S<1%), sehingga tidak terlalu mencemari lingkungan. Karakteristik tersebut membuat batubara Indonesia mampu bersaing di dunia perdagangan internasional. Batubara Indonesia yang memiliki kalori tinggi sebagian besar diekspor ke luar negeri, sedangkan batubara peringkat rendah dan sedang dipergunakan sebagai sumber energi pembangkit tenaga

II-9

listrik maupun sebagai bahan bakar pada berbagai industri di lndonesia, seperti industri semen, tekstil dan pupuk.

Kenaikan penjualan batubara dalam negeri akan sejalan dengan program akselerasi untuk membangun 10.000 MW kapasitas listrik di tahap I dan satu lagi 10.000 MW di tahap II. Pada tahap I, pembangkit listrik adalah 100% batubara. Untuk tahap II, pembangkit listrik akan terdiri 40% batubara dan sisa 60% dari energi baru dan terbarukan, terutama panas bumi.

Dalam rangka meningkatkan pemanfaatan batubara di dalam negeri maka dikeluarkan Kepmen ESDM tentang DMO. Kepmen tersebut berlandaskan akan Ketentuan Pasal 102 UU No. 4 Tahun 2009 yaitu dalam rangka memenuhi tujuan dari Pasal 33 ayat (3) UUD 1945 yang menginginkan bahwa kekayaan alam Indonesia adalah untuk sebesar-besar kemakmuran rakyat. Dijabarkan juga dalam pasal 84 ayat (3) PP No. 23/2010 yang menyebutkan bahwa “Pemegang IUP dan IUPK OP dapat melakukan ekspor mineral dan batubara yang diproduksi setelah terpenuhinya kebutuhan mineral dan batubara dalam negeri”.

Volume batubara yang harus dijual di dalam negeri ditetapkan oleh Menteri ESDM berdasarkan usulan rencana kebutuhan batubara oleh pemakai batubara dalam negeri antara lain PT PLN, asosiasi, Departemen Perindustrian dan masyarakat. Rencana pemenuhan pasokan batubara dalam negeri tahun 2011 sesuai Kepmen ESDM No. 2360 K/30/MEM/2010 sebesar 78,97 juta ton, termasuk rencana kebutuhan PLN & IPP sebesar 64,79 juta ton, dan sisanya sebesar 14,18 juta ton dari end user domestik lainnya. Sementara untuk tahun 2012 sesuai Kepmen ESDM No. 1991 K/30/MEM/2011 sebesar 82,07 juta ton dimana PLTU membutuhkan 69,52 juta ton dan sisanya diserap oleh end user domestik lainnya. Dalam perkembangannya, DMO ini direvisi melalui Kepmen ESDM 1334 K/30/MEM/2011 tentang revisi DMO batubara tahun 2011 menjadi 60,15 juta ton dilanjutkan dengan Kepmen ESDM 909 K/30/MEM/2012 tentang revisi DMO batubara tahun 2012 menjadi 67,25 juta ton serta Kepmen ESDM 2934 K/30/MEM/2012 tentang DMO batubara tahun 2013 sebesar 74,3 juta ton. Data lengkap mengenai penjualan batubara di dalam negeri pada tahun 2013 dapat dilihat pada Tabel 2.5.

II-10

Tabel 2.5 Penjualan batubara dalam negeri tahun 2013

No. Nama Perusahaan Tahun 2013

1 Bukit Asam 8,141,116.27 2 Adaro Indonesia 9,643,250.63 3 Antang Gunung Meratus 1,001,502.23 4 Arutmin Indonesia 10,918,247.96 5 Asmin Bara Bronang 23,477.33 6 Asmin Coalindo Tuhup 14,479.00 7 Bangun Banua Persada Kalimantan 745,966.20 8 Baramarta, PD 1,609,036.20 9 Baturona Adimulya 904,295.75 10 Berau Coal 3,906,564.58 11 Gunung Bayan Pratama Coal 3,088,575.47 13 Indominco Mandiri 1,679,535.57 14 Jorong Barutma Greston 317,160.99 16 Kaltim Prima Coal 7,411,843.14 17 Kideco Jaya Agung 10,490,752.11 18 Lanna Harita Indonesia 101,029.66 19 Marunda Graha Mineral 103,407.97 20 Nusantara Termal Coal 934,313.24 21 Pesona Khatulistiwa Nusantara 22,273.52 22 Riau Bara Harum 1,549,950.33 23 Sumber Kurnia Buana 309,473.30 24 Tambang Damai 111,736.91 25 Tanito Harum 201,325.05 26 Tanjung Alam Jaya 33,035.90 27 Trubaindo Coal Mining 1,675,059.18

Sub Total 64,976,003.95

1 Prov. Kalimantan Selatan 12,791,113.87 2 Prov. Kalimantan Tengah 4,550,518.22 3 Prov. Kalimantan Timur 7,442,201.46

4 Prov. Riau 110,645.11

5 Prov. Sumatera Selatan 3,285,000.81 6 Prov. Bengkulu 2,203,859.18

7 Prov. Jambi 1,967,388.76

8 Prov. Banten 10,240.00

Sub Total 32,360,967.40

TOTAL DOMESTIK 97,336,971.36

Dari total produksi batubara nasional, pasar domestik saat ini hanya mampu menyerap 24% karena keterbatasan pemanfaatannya, karena itu untuk meningkatkan serapan domestik maka pemanfaatan batubara perlu ditingkatkan dengan memperbanyak kegiatan ekonomi berbasis batubara. Pemakai batubara domestik terbagi menjadi 2 (dua), pertama pemakai batubara yang digunakan sebagai bahan baku seperti, pembuatan briket batubara, pengolahan logam, penggasan batubara (coal gasifaction) dan peningkatan mutu batubara (coal upgrading). Kedua, pemakai batubara yang digunakan sebagai bahan bakar seperti, sektor pembangkit listrik, sektor industri, sektor usaha kecil, dan rumah tangga.

Hingga bulan November 2013, realisasi DMO hanya mencapai 55 juta ton dan diproyeksikan pada bulan Desember 2013 tidak akan memenuhi kuota DMO. Selisih antara penjualan dalam negeri dan DMO menjadi tambahan eskpor melalui trader.

B. Ekspor

Saat ini, sekitar 80% dari total produksi batubara diekspor, terutama ke Cina, India, Jepang, Taiwan, Korea dan Malaysia. Sebagian besar dari kualitas batubara yang di ekspor adalah batubara

sub-II-11

bituminous dan bituminous, sementara batubara lignit mulai meningkat persentasenya, terutama dari Cina

dan India yang menggunakan batubara tersebut sebagai campuran (blending) batubara peringkat tinggi dengan kandungan abu tinggi. Pembeli batubara Indonesia dari mancanegara tahun 2012 didominasi oleh China dan India, di susul oleh Jepang, Taiwan, Korea, Malaysia dan Hongkong. Data tentang jumlah ekspor batubara pada tahun 2013 dapat dilihat pada Tabel 2.6. Sementara data mengenai negara tujuan ekspor batubara dapat dilihat pada Gambar 2.3.

Tabel 2.6 Ekspor batubara tahun 2013 (MT)

No. Nama Perusahaan Tahun 2013

1 Bukit Asam 6,175,213.35 2 Adaro Indonesia 35,688,224.06 3 Antang Gunung Meratus 3,413,350.38 4 Arutmin Indonesia 15,467,865.39 5 Asmin Coalindo Tuhup 3,275,882.11 6 Baturona Adimulya 56,250.00 7 Berau Coal 19,787,528.14 8 Bharinto Ekatama 1,948,485.35 9 Borneo Indobara 3,260,883.95 10 Firman Ketaun Perkasa 1,990,129.65 11 Gunung Bayan Pratama Coal 1,025,204.62 13 Indominco Mandiri 16,405,912.75 14 Insani Bara Perkasa 4,035,350.33 16 Jorong Barutma Greston 675,958.06 17 Kadya Caraka Mulia 259,368.66 18 Kalimantan Energi Lestari 2,031,263.49 19 Kaltim Prima Coal 43,940,709.25 20 Kideco Jaya Agung 26,875,954.78 21 Lanna Harita Indonesia 2,914,402.04 22 Mahakam Sumber Jaya 10,341,005.88 23 Mandiri Intiperkasa 3,437,324.10 24 Marunda Graha Mineral 728,612.95 25 Multi Harapan Utama 445,184.08 26 Perkasa Inakakerta 2,139,984.42 27 Pesona Khatulistiwa Nusantara 4,149,586.17 28 Riau Bara Harum 221,068.21 29 Santan Batubara 2,075,663.76 30 Singlurus Pratama 2,899,111.86 31 Tambang Damai 845,419.15 32 Tanito Harum 2,332,709.12 33 Tanjung Alam Jaya 458,602.50 34 Teguh Sinar Abadi 281,941.85 35 Trubaindo Coal Mining 8,750,008.43 36 Wahana Baratama Mining 2,732,214.44

Sub Total 231,097,634.07

1 Prov. Kalimantan Selatan 43,333,296.17 2 Prov. Kalimantan Timur 35,114,116.06

3 Prov. Riau 369,045.99

4 Prov. Sumatera Selatan 3,293,110.85 5 Prov. Bengkulu 4,213,017.03 Sub Total 86,322,586.10

II-12 Sumber : Ditjen Minerba, 2013

Gambar 2.3 Negara tujuan ekspor batubara Indonesia tahun 2012 (10 besar)

2.3 Kebijakan Perbatubaraan Indonesia

Peraturan-peraturan yang telah dikeluarkan oleh Pemerintah yang dapat digunakan sebagai landasan di dalam kebijakan pengusahaan batubara antara lain adalah :

UU No. 4/2009, dalam UU ini memuat kewajiban bagi para pelaku usaha pertambangan untuk meningkatkan nilai tambah (peningkatan nilai tambah/PNT) sumber daya mineral dan batubara melalui pengolahan dan pemurnian. Teknologi CTL adalah salah satu upaya untuk meningkatkan nilai tambah batubara

Inpres No. 2/2006 tentang Penyediaan dan Pemanfaatan Batubara yang Dicairkan Sebagai Bahan Bakar Lain. Isinya antara adalah instruksi kepada para menteri dan pemerintah daerah terkait untuk mendukung program pencairan batubara

Perpres No. 5/2006 tentang Kebijakan Energi Nasional (KEN). KEN dikeluarkan melalui PP No. 5/2006 sebagai pembaruan Kebijaksanaan Umum Bidang Energi (KUBE) Tahun 1998 yang mempunyai tujuan utama untuk menciptakan keamanan pasokan energi nasional secara berkelanjutan dan pemanfaatan energi secara efisien.

PP No. 24/2012 tentang Perubahan atas PP No. 23/2010.

Dalam upaya untuk menjalankan kebijakan tersebut diatas maka disusunlah peraturan-peraturan dibawahnya atau peraturan dari lembaga atau kementerian lain untuk menunjang terlaksananya peraturan diatas. Peraturan-peraturan itu antara lain adalah :

- Permen ESDM No. 17/2010, tentang tata cara penetapan harga patokan penjualan mineral dan batubara. CHINA ; 64,152,011.24 INDIA ; 29,113,888.27 JAPAN ; 25,738,309.90 TAIWAN; 16,390,645.18 KOREA, REPUBLIC OF ; 15,949,929.51 MALAYSIA ; 13,459,354.57 HONG KONG ; 10,668,729.23 PHILIPPINES ; 7,129,801.11 SPAIN ; 6,207,861.48 THAILAND ; 5,379,347.35 OTHERS; 3,642,319.68

II-13

- Permen No. 34/2009 Tentang Pengutamaan Pemasokan Kebutuhan Mineral dan Batubara untuk Kepentingan Dalam Negeri.

- PP No. 52/2011 tentang Tax Allowance yaitu fasilitas pajak penghasilan untuk penanaman modal di bidang-bidang usaha tertentu dan/atau di daerah-daerah tertentu dengan fasilitas yang diberikan: 1. Pengurangan pendapatan bersih 30% dari total investasi, dibebankan dalam 6 tahun dengan

masing-masing 5% per tahun.

2. Pembebanan biaya penyusutan dan amortisasi yang dipercepat (bangunan dan non-bangunan) 3. Kompensasi kerugian diperpanjang dari 5 tahun menjadi paling lama 10 tahun.

- PP No. 94/2010 tentang Penghitungan Penghasilan Kena Pajak dan Pelunasan Pajak Penghasilan dalam tahun berjalan sebagai peraturan untuk menjamin tax holiday kepada investor.

- Permen Keuangan No. 176/PMK.011/2009 tentang Pembebasan bea masuk atas impor mesin, barang dan bahan untuk pembangunan atau pengembangan industri dalam rangka penanaman modal yang antara lain berisikan pembebasan bea masuk atas impor mesin (sepanjang belum diproduksi di dalam negeri, sudah diproduksi di dalam negeri namun belum memenuhi spesifikasi yang diberikan atau belum cukup kebutuhannya di dalam negeri) dan bahan baku untuk produksi selama 2 (dua) tahun yang dapat diberikan kepada perusahaan baru.

- Permen Keuangan No. 130/2011, wajib pajak yang dapat diberikan fasilitas pembebasan atau pengurangan, pajak penghasilan badan.

2.4. Perkembangan Teknologi Pemanfaatan Batubara 2.4.1. Teknologi Gasifikasi Batubara

Proses gasifikasi batubara adalah proses konversi batubara menjadi produk gas dalam sebuah reaktor, dengan atau tanpa menggunakan pereaksi (berupa udara, campuran udara/uap air atau campuran oksigen/uap air). Gasifikasi batubara berdasarkan pereaksi yang digunakan dapat dikelompokkan menjadi dua proses yaitu gasifikasi dengan peraksi udara-steam dan gasifikasi dengan peraksi oksigen-steam. Proses gasifikasi yang menggunakan pereaksi udara menghasilkan gas yang disebut producer gas. Gas ini termasuk gas kalori rendah (low BTU gas) dengan nilai kalor kurang dari 7.45 MJ/m3 (<1780 kkal/m3). Komposisi gas bakar terdiri dari gas karbonmonooksida, gas hydrogen, gas methane dan gas nitrogen. Gas bakar mempunyai nilai kalori rendah karena sebagian besar (lebih dari 50%) kandungannya adalah gas nitrogen yang sulit terbakar dan mempunyai sedikit kandungan metan (< 5%, Vol.).

Proses gasifikasi yang menggunakan pereaksi oksigen dan uap air (steam) menghasilkan produk gas kalori menengah dengan nilai kalor 7.45-15 MJ/m3. Apabila gas ini dimurnikan maka dihasilkan gas sintesis (synthesis gas/syngas) dengan komponen utama adalah gas CO dan H2. Gas sintesis dapat diproses lebih lanjut melalui proses metanasi untuk mendapatkan gas SNG (Synthetic Natural

II-14

Gas/Substitute Natural Gas) dan dapat dikonversi menjadi bahan bakar minyak (BBM) dan bahan kimia seperti ammonia, methanol dan lain-lain.

Harga Bahan Bakar Gas (BBG) jauh lebih murah dibandingkan BBM, oleh sebab itu baik Pemerintah maupun industri berkepentingan dalam konversi BBM ke BBG. Walaupun program ini akan menghemat biaya tetapi ketersediaan gas alam di dalam negeri menjadi kendala. Salah satu alternatif adalah menyediakan gas yang diperoleh dari proses gasifikasi batubara. Saat ini beberapa industri telah beralih dari BBM atau gas alam ke batubara seperti di industri keramik (PT. Juishin Medan, PT. Sango keramik Semarang), di industri peleburan logam (PT. Alfo Citra Medan) dan di industri pembangkit listrik. PLN telah memprogramkan penggunaan Pembangkit Listrik Tenaga Gas Batubara (PLTGB) untuk menggantikan genset berbahan bakar minyak didaerah terpencil. Beberapa daerah yang direncanakan menggunakan PLTGB antara lain Sangata dengan kapasitas 30 X 400 KW, Melak (22 X 400 KW), Bagan Siapi api (8 X 400 KW) dan Tanjung Batu Riau (8 X 400 KW). Teknologi Gasifikasi batubara yang dipakai di Indonesia saat ini umumnya adalah teknologi gasifikasi fixed bed dari China.

Ada beberapa teknologi gasifikasi yang dapat menjadi alternatif dari pemakaian teknologi fixed

bed China antara lain teknologi fluidized bed dari KBR Jerman dan IHI Jepang serta teknologi entrained bed dari Shell, General Electric dan Mitsubishi. Di lain pihak beberapa perusahaan besar Indonesia juga

tertarik pada teknologi gasifikasi batubara anatara lain PT. Pertamina untuk konversi ke dymethil ether, PT. Pupuk Indonesia untuk konversi ke ammonia, PT. PGN untuk konversi ke Synthetic Natural Gas, PT. Aneka Tambang untuk gas bakar pada kiln alumina dan PT. PLN untuk pembangkit listrik. Mengingat penerapan teknologi gasifikasi batubara memerlukan investasi yang cukup besar maka ide konsorsium gasifikasi batubara patut dicoba. Konsorsium ini akan bertugas antara lain mengidentifikasi kebutuhan gas batubara ditanah air baik sebagai gas bakar untuk industri dan pembangkit maupun syngas untuk proses konversi, melakukan kajian terhadap beberapa jenis teknologi gasifikasi batubara dan bernegosiasi dengan pengembang teknologi gasifikasi batubara.

Indonesia perlu meningkatkan ketersediaan gas khususnya dengan melalui teknologi gasifikasi batubara karena :

1. Cadangan batubara di Indonesia didominasi oleh batubara peringkat rendah dengan biaya penambangan yang murah karena sebagian besar dapat ditambang dengan open-pit.

2. Indonesia sejak 2005 telah menjadi negara pengimpor minyak dengan tingkat impor yang semakin membesar karena tidak seimbangnya produksi dan permintaan dalam negeri, apalagi harga minyak saat ini menjadi semakin mahal.

3. Peningkatan produksi gas alam Indonesia lebih kecil dibandingkan dengan peningkatan konsumsi gas alam Indonesia sehingga dibutuhkan substitusi gas alam.

II-15

4. Perlu peningkatan nilai tambah batubara sebagaimana diamanatkan dalam UU No. 4/2009 serta PP No. 23/2010.

Perkembangan gasifikasi batubara di dunia

Hingga tahun 2011 terdapat 29 pabrik gasifikasi batubara penghasil syngas di dunia dengan jumlah gasifier yang beroperasi sebanyak 193 buah (Tabel 2.7). Teknologi GE Energy (sebelumnya Chevron Texaco), Shell dan Sasol Lurgi mendominasi teknologi gasifikasi yang digunakan di dunia hingga 93 persen dengan perincian GE Energy (31%), Shell (28%) dan Sasol Lurgi (34%) (Miller, 2011). Pemanfaatan syngas dari plant-plant tersebut adalah untuk BBM sintetik, industri kimia, ammonia, methanol, listrik (IGCC) dan untuk bahan bakar gas termasuk SNG dan gas kota. Di masa mendatang, proses gasifikasi batubara juga digunakan untuk aplikasi baru diantaranya untuk pembuatan gas hidrogen dan penangkapan CO2 (CO2 captured).

Tabel 2.7. Pabrik gasifikasi batubara (syngas) komersial di dunia (2011)

Teknologi Sistem Reaktor Negara Pengguna Jumlah

Plant Pemanfaatan Gas

Jumlah

Gasifier

SASOL Lurgi Fixed bed

Afrika Selatan 3 BBM, Kimia

145

China 2 BBM, Kimia

USA 1 SNG

Rep. Cheko 1 Listrik

GE Energy

Entrained bed

USA 2 Kimia, listrik

33

China 12 Kimia

Jepang 1 Amonia/pupuk

Jerman 1 Metanol

SHELL Entrained bed

Belanda 1 Listrik

4

China 1 amonia

GTI U-Gas Fluidized bed China 1 Gas kota

9

India 1 Listrik

PRENFLO Entrained bed Spanyol 1 Listrik 1

LP Winkler Fluidized bed Ex.Yugoslavia 1 Amonia 1

TOTAL 29 193

Dari data di atas dapat dilihat bahwa China adalah negara yang paling pesat dalam mengembangkan gasifikasi batubara yang memproduksi syngas dan SNG yakni sebanyak 16 plant dengan 42 gasifier. Plant-plant gasifikasi di China tersebut menggunakan teknologi dari luar (SASOL Lurgi, GE, SHELL dan GTI U-Gas). Tetapi untuk gasifikasi yang memproduksi gas bakar, teknologinya dikembangkan sendiri oleh China.

II-16 Gasifikasi di Indonesia

Indonesia juga pernah mempunyai pabrik gas di beberapa kota besar yang dibangun pada zaman Belanda. Pabrik gas negara pada saat itu mempunyai 8 pabrik yakni di Medan, Jakarta, Bogor, Bandung, Cirebon, Semarang, Surabaya dan Makassar. Pabrik gas Surabaya didirikan tahun 1877, Semarang tahun 1897 dan Bandung 1917. Karena kelangkaan batubara, tahun 1957 pabrik gas Surabaya beralih ke minyak Diesel dengan proses catalytic cracking, kemudian diikuti pabrik gas Semarang (1969) dan pabrik gas Bandung (sampai 1975). Pabrik-pabrik gas sekarang ditutup dan telah beralih menggunakan gas alam (Suprapto, 1995). Sejak awal tahun 2000-an gasifier buatan China telah masuk pasar Indonesia terutama memproduksi gas bakar. Gasifier buatan China menggunakan sistem fixed bed dan kapasitasnya umumnya relatif kecil yakni dengan diameter reaktor antara 1 dan 3,2 meter dengan umpan batubara antara 150 dan 2.600 kg/jam(<9,000 Nm3/h gas). Gas bakar tersebut digunakan untuk industri-industri seperti keramik, sarung tangan karet, bata super, genteng, industri makanan dan pembakaran kapur.

2.4.2. Teknologi Coal Water Mixture (CWM)

Coal water mixture (CWM) adalah bahan bakar campuran antara batubara dan air yang dengan

bantuan zat aditif membentuk suspensi kental yang homogen dan stabil selama penyimpanan, pengangkutan dan pembakaran. Pemanfaatan batubara sebagai bahan bakar dalam bentuk CWM dapat menggantikan minyak bakar berat (heavy fuel oil) yang biasa digunakan di industri-industri untuk pembangkit tenaga listrik, pabrik semen, pembangkit tenaga uap dan industri-industri yang biasa menggunakan boiler sebagai penghasil uap. Keuntungan penggunaan batubara dalam bentuk CWM antara lain :

• Sifat alirnya yang tergolong bersifat cairan (fluida) sama dengan sifat alir bahan bakar minyak (BBM).

• Dapat digunakan langsung sebagai bahan bakar cair menggantikan minyak bakar di kilang-kilang minyak atau industri lainnya yang biasa menggunakan minyak bakar berat (heavy fuel oil) sebagai bahan bakar untuk pengolahan produknya.

• Penanganan sama dengan penanganan minyak berat. Memungkinkan pengiriman/pengangkutan CWM di antara berbagai lokasi di dalam/luar instalasi/pabrik lewat pipa.

• Dapat menggunakan boiler yang sama dengan boiler yang biasa digunakan untuk minyak berat dengan melakukan sedikit modifikasi

II-17

• Batubara dalam bentuk suspensi dapat ditangani secara lebih bersih hingga menunjang program bersih lingkungan dan terhindar dari kemungkinan terjadinya pembakaran spontan, peledakan dan masalah debu yang biasa ditimbulkan batubara dalam bentuk serbuk.

Sifat fisik CWM adalah berupa suspensi dan tidak dapat dibakar secara langsung. Cara pembakaran CWM adalah dengan cara injeksi ke dalam tungku yang sebelumnya telah dipanaskan, sehingga CWM lebih cocok untuk dimanfaatkan pada pembangkit tenaga listrik dan pembangkit tenaga uap, serta industri semen dan industri lainnya yang biasa menggunakan boiler sebagai penghasil uap dengan sedikit modifikasi. Di China, pemanfaatan batubara dalam bentuk CWM telah banyak diterapkan pada berbagai industri dengan total konsumsi mencapai 10 juta ton batubara/tahun.

Teknologi pembuatan CWM sebenarnya cukup sederhana, yaitu dengan mencampurkan batubara dan air dalam perbandingan tertentu. Dengan adanya pengungkungan/penjebakan batubara di dalam air, maka CWM mempunyai sifat yang sama dengan BBM (minyak berat) sehingga bisa dialirkan atau dipompa untuk transportasi maupun pembakaran. Dengan demikian CWM dapat digunakan untuk bahan bakar tanpa banyak mengubah boiler.

Sebagai bahan bakar, ada beberapa karakteristik CWM yang perlu diperhatikan, yaitu:

Stabil, selama penyimpanan, pengangkutan dan pembakaran,

Mempunyai konsentrasi batubara yang tinggi,

Mudah dialirkan melalui pipa baik saat pengangkutan maupun saat pembakaran

Mudah dibakar dengan temperatur nyala yang tinggi.

Batubara peringkat rendah biasanya bersifat hidrofilik, yaitu sifat menyukai air sehingga air yang diperlukan untuk pembuatan CWM lebih besar. Dengan tingginya kadar air dalam CWM, maka viskositas CWM rendah sehingga kestabilan menurun. Selain itu, nilai kalor CWM juga menjadi semakin rendah. Oleh sebab itu sebagai bahan baku pembuatan CWM, batubara peringkat rendah perlu melalui proses

upgrading terlebih dahulu sehingga sifat permukaan yang hidrofilik menjadi hidrofobik (Usui et al,

1999).

Proses upgrading yang telah diterapkan pada skala percontohan adalah dengan metoda upgraded

brown coal (UBC) proses, yaitu dengan memanaskan batubara pada suhu150°C dan tekanan 3,5 atm

(Deguchi et al, 2002). Hasil penelitian menunjukkan bahwa CWF dengan menggunakan batubara hasil proses upgrading menghasilkan CWF dengan persen batubara tertinggi, yaitu 62%. Sementara untuk lignit 50%, sub-bituminus dan bituminus masing-masing sekitar 55% dan 60% (Umar dkk., 2007 dan Setiawan dkk., 2008). JGC Corp., Jepang saat ini tengah mengembangkan teknologi pembuatan CWM yang berasal dari batubara peringkat rendah yang telah melalui proses upgrading dengan metoda hot

II-18

water drying (HWD), yaitu dengan cara memanaskan batubara pada temperature >300°C dan tekanan > 60 Bar kemudian dibuat CWM (Suyama, 2008). Bagan alir proses pembuatan CWM melalui proses UBC dan HWT dapat dilihat pada Gambar 2.4.

Gambar 2.4 Pembuatan CWM melalui proses HWT

Penerapan teknologi CWM di Indonesia mempunyai prospek yang cukup baik, karena pada masa yang akan datang pemakaian bahan bakar minyak diperkirakan akan tidak ekonomis lagi. Pada saat itu tungku-tungku uap dan fasilitasnya tidak akan berfungsi. Dilain pihak tungku-tungku tersebut tidak dapat menerima bahan bakar batubara serbuk secara langsung, maka CWM merupakan pilihan yang tepat sebagai pengganti bahan bakar minyak karena karakteristik fisiknya tidak jauh berbeda dengan beberapa modifikasi, yaitu:

Burner CWM

Bagian bawah boiler (dilengkapi dengan sistem pembuangan abu)

Soot blower

Penambahan pipa air

Penangkap debu (Electric precipitator)

Industri yang potensial untuk mengalihkan bahan bakarnya ke CWM antara lain:

Industri bahan makanan, minuman, farmasi, tekstil, dan lain-lain yang biasa menggunakan minyak berat senagai bahan bakar boiler penghasil uap.

Pembangkit listrik yang saat ini menggunakan minyak berat berupa marine fuel oil (MFO) untuk mesin diesel.

II-19 Industri lainnya sebagai bahan bakar langsung.

2.4.3. Teknologi Upgrading Batubara

Cadangan batubara peringkat rendah saat ini belum diminati karena sulit dipasarkan. Salah satu sifat yang tidak menguntungkan dari batubara tersebut adalah tingginya kandungan air total (30-50%) sehingga nilai kalor menjadi rendah (<5.000 kkal/kg adb atau <4.200 kkal/kg ar). Selain itu, batubara peringkat rendah mempunyai kecenderungan untuk terjadinya pembakaran spontan (spontaneous

combustion). Dengan kondisi demikian batubara ini memiliki kendala dalam pemanfaatannya karena

biaya pengangkutan tinggi untuk perkalorinya.

Upgrading batubara pada umumnya dilakukan untuk menurunkan kadar air yang terdapat di

dalam batubara tersebut, sehingga nilai kalori meningkat. Air yang terkandung dalam batubara terdiri atas air bebas (free moisture) dan air bawaan (inherent moisture), sedangkan air total (total moisture) adalah seluruh air yang terkandung dalam batubara (as received = AR) atau jumlah air bebas dan air bawaan. Air bebas adalah air yang terikat secara mekanik dengan batubara pada permukaan, dalam rekahan atau kapiler yang mempunyai tekanan uap normal, sedangkan air bawaan adalah air yang terikat secara fisik pada struktur pori-pori bagian dalam batubara dan mempunyai tekanan uap yang lebih rendah dari pada tekanan normal.

Penurunan kadar air dalam batubara dapat dilakukan dengan cara mekanik atau perlakuan panas. Kadar air bebas dapat dikurangi secara efektif dengan cara mekanik, sedangkan penurunan kadar air bawaan harus dilakukan dengan cara pemanasan. Secara umum teknologi upgrading untuk menurunkan kadar air terdiri atas evaporasi, hot water/steam drying dan non termal atau pirolisis (Couch, 1990).

Proses evaporasi, batubara dipanaskan baik secara langsung maupun tidak langsung dengan menggunakan uap panas. Dengan cara ini, air bawaan mempunyai kecenderungan untuk kembali terserap oleh batubara. Metoda ini dapat diterapkan jika batubara tersebut akan segera digunakan. Proses evaporasi dengan perlakuan minyak (residu) pasca proses, akan membantu kestabilan kadar air bawaan karena dengan adanya minyak yang melapisi permukaan batubara akan menutup pori-pori batubara tersebut.

Hot water/steam drying, batubara dipanaskan pada temperatur 300°C dan tekanan ± 6-12 MPa

(60-120 atm). Temperatur dan tekanan yang tinggi, menyebabkan terjadinya penguapan air bebas, air bawaan, tar, hidrogen, CO2, CO dan hidrokarbon. Tar yang keluar dari batubara akan menutupi pori-pori permukaan batubara yang terbuka karena proses pemanasan (Gambar 2.5). Pirolisis atau mild

gasification menghasilkan bahan bakar padat batubara bersih dan kering dengan zat terbang rendah/semi

II-20

Gambar 2.5 Permukaan batubara sebelum dan sesudah proses pengeringan

Beberapa teknologi upgrading yang berkembang di dunia di antaranya adalah K-Fuel, Fleissner, Hot water/steam drying (HW/SD), Syncoal, Encoal, Upgraded Brown Coal (UBC) dan lain-lain. Perbandingan beberapa teknologi tersebut dapat dilihat pada Tabel 2.8.

Tabel 2.8 Perbandingan berbagai teknologi upgrading di dunia.

UBC K-Fuel Fleissner HWD/SD SynCoal CDB BCB

Lokasi Palimanan, Indonesia Wyoming (USA) Austria, Yugoslavia, Grand Forks (USA), Melbourne (Australia) Montana (USA) Palimanan (Indonesia) Tabang (Indonesia)

Pengembang Kobe Steel, Ltd. Japan dan tekMIRA Indonesia KFx Inc., USA Voest-Alpnie AG The University of North Dakota Rosebud SynCoal Partnershi p Puslitbang, tekMIRA White Energy Company Nilai kalor batubara wantah 5000 – 9,000 Btu/lb 8,000-8,800 Btu/lb 8,600 Btu/lb 8,000 – 9,000 Btu/lb 5,500-8,000 Btu/lb 5000 – 9,000 Btu/lb 2600-5100 kkal/kg Nilai kalori produk 11,000-12,500 Btu/lb 10,500-11,500 Btu/lb 12,000 Btu/lb 12,000 Btu/lb 12,000 btu/lb -10,000-11.500 Btu/lb 5200-6600 kkal/kg Temperatur 150-160C 450-550C 230-280C 270-300C 350-450C 250-350C - Tekanan 0.2-0.3 MPa 4-6 MPa 3-6 MPa 8-12 MPa 2-3 MPa 0.3-0.5 MPa - Status Demonstrati on plant Komersial sejak 2005 Komersial sejak 1927 di Austria Dalam tahap rencana ke komersial Demonstr ation plant Trial experiment Komersial plant Kapasitas 1,000 ton/hari 3-8 juta ton/th - 7.7 ton/hari 1,000 ton/hari - 1 juta ton/tahun

Produk Padatan Padatan Padatan Padatan Padatan Padatan Padatan

Keterangan Tidak ada reaksi kimia Mengurangi Hg, emisi SO2 dan NOx Menurunkan Na, S dan Cl Menurunkan Na Menguran gi masalah slagging dan fouling Biaya rendah dan Tahan terhadap spontaneous combustion Tahan terhadap spontaneous combustion

Air bebas Air bawaan

II-21 UPGRADED BROWN COAL (UBC)

Proses UBC merupakan salah satu cara penghilangan kadar air dalam batubara melalui proses penguapan (evaporasi). Dibandingkan dengan teknologi upgrading lainnya, seperti HWD atau SD yang dilakukan pada temperatur di atas 275C dan tekanan yang cukup tinggi >5,5 MPa (Baker, et al., 1986), proses UBC sangat sederhana karena temperatur dan tekanan yang digunakan lebih rendah. Teknologi ini dikembangkan oleh Kobe Steel Ltd. Jepang sebagai pengembangan dari pengolahan/persiapan batubara peringkat rendah untuk proses pencairan batubara dengan teknologi brown coal liquefaction (Deguchi, 2002).

Teknologi UBC dirancang khusus untuk menghasilkan produk batubara yang menyerupai batubara peringkat tinggi dengan nilai kalor sekitar 6.000 – 6.900 kkal/kg (adb) dari batubara peringkat rendah yang mumpunyai nilai kalor berkisar 3.500 – 5.000 kkal/kg (adb), melalui teknik pengurangan kandungan air total (dari 25 – 50% menjadi <10%). Proses UBC dilakukan dengan memanaskan batubara (< 3mm) yang telah dicampur dengan minyak tanah dan residu pada suhu ± 150ºC dan tekanan 0,35 MPa (± 3,5 atm). Pada saat proses pemanasan berlangsung, air dalam pori-pori batubara keluar. Karena temperatur dan tekanan yang diterapkan cukup rendah, maka pengeluaran tar dari batubara belum sempurna, karenanya perlu ditambahkan zat aditif, yaitu residu sebagai penutup permukaan batubara. Minyak residu yang merupakan senyawa organik beberapa sifat kimianya mempunyai kesamaan dengan batubara. Dengan kesamaan sifat kimia tersebut, minyak residu akan teradsopsi secara selektif di dalam pori-pori batubara kemudian mengering dan bersatu dengan batubara. Lapisan minyak ini menempel cukup kuat sehingga batubara dapat disimpan di tempat terbuka untuk jangka waktu yang cukup lama Sedangkan minyak tanah diperlukan sebagai media dalam proses. Minyak yang telah dipakai dipisahkan dari air (yang berasal dari batubara) berdasarkan perbedaan berat jenis dan dapat digunakan kembali untuk proses berikutnya. Produk UBC dapat berupa serbuk atau briket atau slurry tergantung kepada lokasi pengguna akhir. Diagram alir proses UBC dapat dilihat pada Gambar 2.6.