PENGERINGAN

Oleh:

Kelompok X Kelas B

Arief Juliendri 2107135431

Eisti Haiva Al-Malki 2107113408

Silfa Addhoney 2107112755

Asisten Praktikum:

Namira Herliana Putri

Dosen Pengampu : Dr. Maria Peratenta S, S.T., M.T.

NIP. 19710128 188701 20 001

PROGRAM STUDI SARJANA TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS RIAU

PEKANBARU

2024

Modul Praktikum : Pengeringan

Kelompok/Kelas : X (Sepuluh)/ Teknik Kimia S1-B Nama Praktikan : 1. Arief Juliendri

2. Eisti Haiva Al-Malki 3. Silfa Addhoney No

. Penugasan

1. Bahan yang digunakan: Tahu putih 2. Skala Laju Udara : Suhu Udara = 6 : 10 3. Skala Laju Udara : Suhu Udara = 8 : 10 4. Skala Laju Udara : Suhu Udara = 9 : 8 5. Suhu Oven = 110°C

6. Waktu = 10 Menit

Pekanbaru, Maret 2024 Dosen Pengampu,

Dr. Maria Peratenta S, S.T., M.T.

NIP. 19710128 199701 2 001

PENGERINGAN

Dosen Pengampu praktikum dengan ini menyatakan bahwa:

Kelompok X

Arief Juliendri 2107135431

Eisti Haiva Al-Malki 2107113408

Silfa Adhoney 2107112755

1. Telah melakukan perbaikan-perbaikan yang disarankan oleh Dosen Pengampu/ Asisten Praktikum.

2. Telah menyelesaikan laporan lengkap praktikum Pengeringan dari praktikum Laboratorium Instruksional Teknik Kimia II yang disetujui oleh Dosen Pengampu/ Asisten Praktikum.

Pekanbaru, Maret 2024 Dosen Pengampu

Dr. Maria Peratenta S, S.T., M.T.

NIP. 19710128 199701 2 001

i Catatan Tambahan:

relatif kecil dari bahan dengan menggunakan energi panas untuk menurunkan kadar air bahan sehingga bahan menjadi lebih awet, mengecilkan volume bahan untuk memudahkan, menghemat biaya pengangkutan, pengemasan, dan penyimpanan. Tujuan dari praktikum ini adalah untuk mempelajari mekanisme pengeringan dengan membuat kurva karakteristik pengeringan serta menentukan pengaruh variabel pengeringan terhadap laju pengeringan. Alat yang digunakan pada percobaan ini tray dryer dan bahan yang digunakan adalah tahu. Percobaan diawali dengan persiapan potongan tahu dengan ketebalan 0,5 cm. Variasi variabel yang digunakan adalah laju alir udara pengeringan, yaitu 7 dan 9 serta suhu udara pengeringan yaitu 10 dan 8. Setiap 10 menit tray dikeluarkan dari tray dryer lalu ditimbang beratnya. Pada percobaan ini, titik kritis diperoleh pada laju pengeringan 0,02015 kg air/m2 jam dengan kadar air 0,67279 kg air/kg tahu, kadar air tinggi diperoleh pada menit ke-0 dengan kadar air sebesar 0,74804 kg air/kg tahu, dan laju pengeringan pada periode pengeringan konstan didapatkan sekitar 0,02142 kg air/m2 jam hingga 0 kg air/m2 jam.

Kata Kunci: Kadar Air, Laju Pengeringan, Pengeringan, Tahu, Tray Dryer

ABSTRACT

Drying is the process of removing water or separating relatively small amounts of water from materials by using heat energy to reduce the water content of the material so that the material becomes more durable, reducing the volume of the material for convenience, saving costs on transportation, packaging and storage.

The aim of this practicum is to study the drying mechanism by creating a drying characteristic curve and determining the effect of drying variables on the drying rate. The tool used in this experiment was a tray dryer and the material used was tofu. The experiment began with preparing tofu pieces with a thickness of 0.5 cm.

The variable variations used are drying air flow rate, namely 7 and 9 and drying air temperature, namely 10 and 8. Every 10 minutes the tray is removed from the tray dryer and its weight is weighed. In this experiment, the critical point was obtained at a drying rate of 0.02015 kg water/m2 hour with a water content of 0.67279 kg water/kg tofu, high water content was obtained at 0 minutes with a water content of 0.74804 kg water/kg know, and the drying rate in the constant drying period was found to be around 0.02142 kg water/m2 hour to 0 kg water/m2 hour.

Keywords: Drying, Water Content, Drying Rate, Tray Dryer

ii

ABSTRAK...iii

DAFTAR ISI...iii

DAFTAR GAMBAR...iv

DAFTAR TABEL...vi

BAB I PENDAHULUAN...1i

1.1 Latar Belakang...1i

1.2 Tujuan Percobaan...2i

BAB II TINJAUAN PUSTAKA...3

2.1 Pengeringan...3

2.2 Faktor-Faktor yang Mempengaruhi Pengeringan...4

2.3 Mekanisme Pengeringan...6

2.2 Laju Pengeringan...8

2.3 Kadar Air...9

2.4 Macam-Macam Alat Pengeringan...11

2.6.1 Pengeringan untuk Zat Padat...11

2.6.2 Pengeringan untuk Larutan dan Bubur...14

BAB III METODOLOGI PERCOBAAN...16

3.1 Alat dan Bahan...16

3.1.1 Alat...16

3.1.2 Bahan...16

3.3 Prosedur Percobaan...16

3.4 Rangkaian Alat...17

BAB IV HASIL DAN PEMBAHASAN...18

4.1 Hasil...20

4.2 Pembahasan...21

4.2.1 Kurva Karekteristik Pengeringan...22

4.2.2 Penentuan Kadar Air Kesetimbangan...23

4.2.3 Pengaruh Variasi Laju Alir dan Temperatur Terhadap Laju Pengeringan...24

BAB V KESIMPULAN DAN SARAN...26

5.1 Kesimpulan...26

5.2 Saran...26

DAFTAR PUSTAKA 27

LAMPIRAN A LAPORAN SEMENTARA LAMPIRAN B PERHITUNGAN

LAMPIRAN C TUGAS

LAMPIRAN D DOKUMENTASI

iii

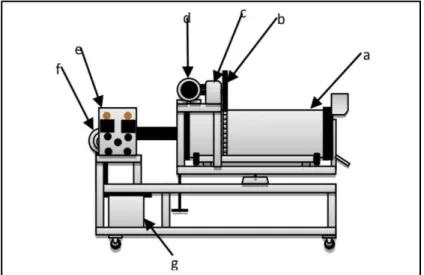

Gambar 2.3 Gambar Tray Dryer ... 13

Gambar 2.4 Gambar Tower Dryer ... 13

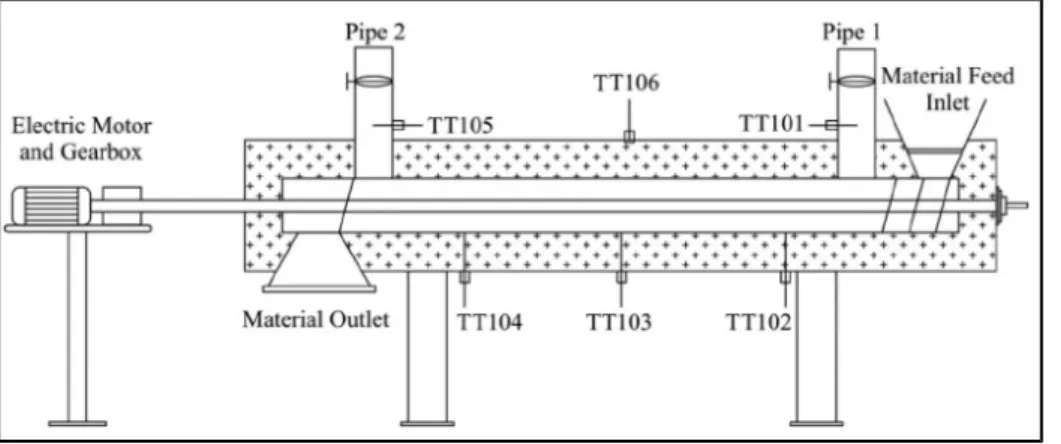

Gambar 2.5 Gambar Screw Conveyor Dryer ... 14

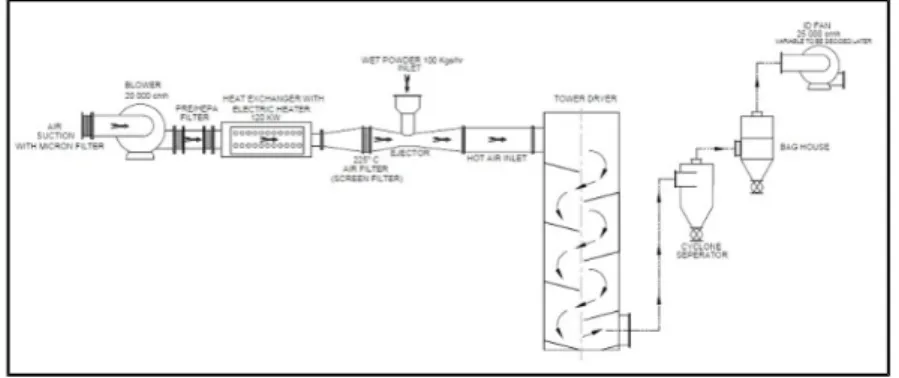

Gambar 2.6 Gambar Spray Drier...15

Gambar 2.7 Gambar Thin Film Dryer ... 15

Gambar 3.1 Gambar Rangkaian Alat...17

Gambar 4.1 Kurva Karakteristik Pengeringan Tahu...22

Gambar 4.2 Kurva Kadar Air Kesetimbangan...24

Gambar 4.3 Kurva Pengaruh Laju Alir Terhadap Laju Pengeringan...25

Gambar 4.4 Kurva Pengaruh Variasi Pengaruh Laju Alir Terhadap Laju Pengeringan...25

iv

dan Laju Udara Skala 9...18 Tabel 4.2 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 10 dan Laju Udara Skala 7...19 Tabel 4.3 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 8 dan Laju Udara Skala 9...19 Tabel 4.4 Hasil Perhitungan Laju Pengeringan Teoritis pada Teoritis pada Variasi Temperatur Skala 10 dan Laju Udara Skala 9...19 Tabel 4.5 Hasil Perhitungan Laju Pengeringan Teoritis pada Teoritis pada Variasi Temperatur Skala 10 dan Laju Udara Skala 7 ...20 ...

Tabel 4.6 Hasil Perhitungan Laju Pengeringan Teoritis pada Teoritis pada Variasi Temperatur Skala 10 dan Laju Udara Skala 9...20

v

1.1 Latar Belakang

Kandungan air dalam bahan pangan merupakan faktor yang paling dominan sebagai penyebab kerusakan bahan pangan setelah lepas panen. Pada tingkatan kadar air yang cukup tinggi setelah panen, maka kegiatan biologis dalam bahan pangan masih tetap berlangsung. Kegiatan tersebut adalah secara biokimia dan kimiawi seperti aktivitas enzim, respirasi, dan mikrobiologis sehingga bahan pangan menjadi cepat rusak dan akhirnya busuk. Pengawetan makanan dengan menurunkan kadar air (yang lebih penting adalah aktivitas air) telah dilakukan sejak ribuan tahun yang lalu. Pengeringan merupakan salah satu cara pengawetan pangan yang paling tua (Hariyadi, 2018).

Pengeringan adalah proses pengeluaran air atau pemisahan air dalam jumlah yang relatif kecil dari bahan dengan menggunakan energi panas. Hasil dari proses pengeringan adalah bahan kering yang mempunyai kadar air setara dengan kadar air keseimbangan udara (atmosfir) normal atau setara dengan nilai aktivitas air (aw) yang aman dari kerusakan mikrobiologis, enzimatis dan kimiawi.

Pengertian proses pengeringan berbeda dengan proses penguapan (evaporasi).

Proses penguapan atau evaporasi adalah proses pemisahan uap air dalam bentuk murni dari suatu campuran berupa larutan (cairan) yang mengandung air dalam jumlah yang relatif banyak. Pengeringan merupakan salah satu proses pengolahan pangan yang sudah lama dikenal. Tujuan dari proses pengeringan adalah menurunkan kadar air bahan sehingga bahan menjadi lebih awet, mengecilkan volume bahan sehingga memudahkan dan menghemat biaya pengangkutan, pengemasan dan penyimpanan (Setyanto, dkk., 2012).

Proses pengeringan melibatkan dua proses perpindahan yaitu proses perpindahan panas dan proses perpindahan massa. Proses perpindahan panas terjadi dari udara pengering ke bahan yang akan dikeringkan, sedangkan perpindahan massa terjadi dalam dua tahap. Tahap pertama terjadi pada kandungan air yang terdapat didalam bahan ke permukaan bahan (proses difusi) selanjutnya tahap kedua terjadi pada proses peguapan air dari permukaan bahan ke udara menjadi uap air. Salah satu alat pengeringan yang sering digunakan adalah

1

tray dryer. Alat ini terdiri atas beberapa komponen utama yaitu nampan (tray), pemanas (heater), timbangan, dan blower. Proses pengeringan menggunakan tray dryer termasuk ke dalam jenis pengeringan langsung, dimana media pengering (udara panas) berkontak langsung dengan bahan yang akan dikeringkan.

(Manfaati, dkk., 2019).

1.2 Tujuan Percobaan

Adapun tujuan dari percobaan pengeringan sebagai berikut.

1. Menentukan kadar air suatu bahan baik dalam % massa maupun rasio massa

2. Mengukur laju alir suatu arus udara dan menerapkan hukum kontinuitas.

3. Mengukur dry bulb dan wet bulb temperature.

4. Menentukan kelembaban udara didasarkan dry bulb dan wet bulb temperature dengan menggunakan psychrometer chart.

5. Membuat kurva karakteristik pengeringan.

6. Menjelaskan perbedaan mekanisme pengeringan di setiap periode pengeringan pada kurva karakteristik.

7. Menjelaskan pengaruh variabel pengeringan terhadap laju pengeringan pada periode laju pengeringan konstan.

8. Membandingkan laju pengeringan hasil percobaan pada periode laju pengeringan konstan dengan laju pengeringan teoritis yang didasarkan persamaan empiris perpindahan panas.

2.1 Pengeringan

Pengeringan adalah proses pengeluaran air atau pemisahan air dalam jumlah yang relatif kecil dari bahan dengan menggunakan energi panas. Hasil dari proses pengeringan adalah bahan kering yang mempunyai kadar air setara dengan kadar air keseimbangan udara normal atau setara dengan nilai aktivitas air yang aman dari kerusakan mikrobiologis, enzimatis, dan kimiawi. Pengeringan merupakan salah satu proses pengolahan pangan yang sudah lama dikenal. Tujuan dari proses pengeringan adalah menurunkan kadar air bahan sehingga bahan menjadi lebih awet, mengecilkan volume bahan untuk memudahkan, menghemat biaya pengangkutan, pengemasan, dan penyimpanan. Meskipun demikian ada kerugian yang ditimbulkan selama pengeringan yaitu terjadinya perubahan sifat fisik dan kimiawi bahan serta terjadinya penurunan mutu bahan (Risdianti, dkk., 2016).

Prinsip utama pengeringan adalah pengeluaran air dari bahan akibat proses pindah panas yang berhubungan dengan adanya perbedaan suhu antara permukaan produk dengan permukaan air pada beberapa lokasi dalam produk. Ukuran bahan yang akan dikeringkan dapat mempengaruhi kecepatan waktu pengeringan.

Semakin kecil ukuran bahan akan semakin cepat waktu pengeringannya. Hal ini disebabkan bahan yang berukuran kecil memiliki luas permukaan yang lebih besar sehingga memudahkan proses penguapan air dari bahan. Tujuan dari proses pengeringan adalah menurunkan kadar air bahan sehingga bahan menjadi lebih awet, mengecilkan volume bahan sehingga memudahkan dan menghemat biaya pengangkutan, pengemasan dan penyimpanan (Setyanto, dkk., 2012).

Pengeringan pada jangka waktu yang lama pada suhu rendah akan membuat aktivitas mikroorganisme menjadi sangat aktif dan membentuk mikroorganisme dalam waktu yang cepat. Sedangkan pengeringan yang dilakukan pada suhu yang terlalu tinggi akan menyebabkan kerusakan fisika ataupun kerusakan kimia pada komponen-komponen bahan yang sedang dikeringkan.

Untuk mempertimbangkan hal itu, maka perlu diperhatikan metode pengeringan

4

yang efektif dan efisien agar tidak terjadi kerusakan pada bahan yang akan dikeringkan (Martunis, 2012).

Pengeringan merupakan proses penguapan fasa cair menjadi fasa uap dari solid, semi-solid atau liquid menggunakan panas. Pengeringan dapat dilakukan dengan penjemuran, yaitu pengeringan di bawah sinar matahari langsung (open sun drying) atau dengan pengeringan buatan, yaitu pengeringan dengan menggunakan alat bantu. Pengeringan pada suatu bahan bertujuan untuk mengurangi aktivitas air pada suatu bahan yang menjadi tempat pertumbuhan mikroorganisme, reaksi kimia dan biokimia yang menyebabkan terjadiya pembusukan (Rahayuningtyas dan Kuala, 2016).

Tujuan pengeringan antara lain:

a) Agar produk dapat disimpan lebih lama.

b) Mempertahankan daya fisiologik bahan c) Mendapatkan kualitas yang lebih baik d) Menghemat biaya pengangkutan.

2.2 Faktor-Faktor yang Mempengaruhi Pengeringan

Menurut (Abdullah, 2021), proses pengeringan dipengaruhi oleh beberapa faktor, antara lain sebagai berikut:

1. Luas permukaan

Pada umumnya, bahan pangan yang dikeringkan mengalami pengecilan ukuran, baik dengan cara diiris, dipotong, atau digiling. Proses pengecilan ukuran dapat mempercepat proses pengeringan dengan mekanisme sebagai berikut:

a. Pengecilan ukuran memperluas permukaan bahan. Luas permukaan bahan yang tinggi atau ukuran bahan yang semakin kecil menyebabkan permukaan yang dapat kontak dengan medium pemanas menjadi lebih baik.

b. Luas permukaan yang tinggi juga menyebabkan air lebih mudah berdifusi atau menguap dari bahan pangan sehingga kecepatan penguapan air lebih cepat dan bahan menjadi lebih cepat kering.

c. Ukuran yang kecil menyebabkan penurunan jarak yang harus ditempuh oleh panas. panas harus bergerak menuju pusat bahan

pangan yang dikeringkan. Demikian juga jarak pergerakan air dari pusat bahan pangan ke permukaan bahan menjadi lebih pendek.

2. Perbedaan suhu sekitar

Pada umumnya, semakin besar perbedaan suhu antara medium pemanas dengan bahan pangan semakin cepat pindah panas ke bahan pangan dan semakin cepat pula penguapan air dari bahan pangan. Semakin tinggi suhu udara, semakin banyak uap air yang dapat ditampung oleh udara tersebut sebelum terjadi kejenuhan. Dapat disimpulkan bahwa udara bersuhu tinggi lebih cepat mengambil air dari bahan pangan sehingga proses pengeringan lebih cepat.

3. Kecepatan aliran udara

Udara yang bergerak atau bersirkulasi akan lebih cepat mengambil uap air dibandingkan udara diam. Pada proses pergerakan udara, uap air dari bahan akan diambil dan terjadi mobilitas yang menyebabkan udara tidak pernah mencapai titik jenuh. Semakin cepat pergerakan atau sirkulasi udara, proses pengeringan akan semakin cepat. Prinsip ini yang menyebabkan beberapa proses pengeringan menggunakan sirkulasi udara.

4. Kelembaban Udara

Kelembaban udara menentukan kadar air akhir bahan pangan setelah dikeringkan. Bahan pangan yang telah dikeringkan dapat menyerap air dari udara di sekitarnya. Jika udara disekitar bahan pengering tersebut mengandung uap air tinggi atau lembab, maka kecepatan penyerapan uap air oleh bahan pangan tersebut akan semakin cepat. Proses penyerapan akan terhenti sampai kesetimbangan kelembaban nisbi bahan pangan tersebut tercapai. Kesetimbangan kelembaban nisbi bahan pangan adalah kelembaban pada suhu tertentu dimana tidak terjadi penguapan air dari bahan pangan ke udara dan tidak terjadi penguapan air dari bahan pangan ke udara dan tidak terjadi penyerapan uap air dari udara oleh bahan pangan.

5. Lama Pengeringan

Lama pengeringan menentukan lama kontak bahan dengan panas. Karena sebagian besar bahan pangan sensitif terhadap panas maka waktu pengeringan yang digunakan harus maksimum, yaitu kadar air bahan akhir yang diinginkan telah tercapai dengan lama pengeringan yang pendek.

Pengeringan dengan suhu yang tinggi dan waktu yang pendek dapat lebih menekan kerusakan bahan pangan dibandingkan dengan waktu pengeringan yang lebih lama dan suhu lebih rendah. Misalnya, jika kita akan mengeringkan kacang-kacangan, pengeringan dengan pengering rak pada suhu 800°C selama 4 jam akan menghasilkan kacang kering yang mempunyai kualitas yang lebih baik dibandingkan penjemuran selama 2 hari. Waktu pengeringan memiliki pengaruh terhadap proses pengeringan semakin lama proses pengeringan yang terjadi, maka akan semakin besar pula penurunan kadar air yang terjadi saat pengeringan dilakukan pada alat pengering putar. Waktu pengeringan yang lama akan mengakibatkan kontak antara biji jagung dengan udara panas semakin lama sehingga kadar air yang menguap akan semakin besar.

2.3 Mekanisme pengeringan

Mekanisme pengeringan adalah bagian terpenting dalam teknik pengeringan karena dengan mengetahui mekanisme pengeringan dapat diperkirakan jumlah energi dan waktu proses optimum untuk tujuan pengawetan dengan pengeringan. Energi yang diperlukan dalam pengeringan terutama berupa energi panas untuk meningkatkan suhu dan menambah tenaga pemindahan air.

Waktu proses erat kaitannya dengan laju pengeringan dan tingkat kerusakan yang dapat dikendalikan akibat pengeringan (Hariyadi, 2018).

Metode dan proses pengeringan dapat diklasifikasikan dalam beberapa cara yang berbeda. Pengeringan secara mekanis dapat dilakukan dengan dua metode, yaitu antara lain sebagai berikut:

a. Continuous drying

Metode pengeringan dengan bahan dimasukkan dan dikeluarkan secara terus menerus.

b. Batch drying

Metode pengeringan dengan bahan dimasukkan ke alat pengering sampai dihasilkan produk, kemudian dimasukkan ke bahan yang berikutnya.

Menurut sistem, proses pengeringan dapat dibagi menjadi dua, yaitu antara lain sebagai berikut:

a. Direct drying

Sistem pengeringan bahan yang dikeringkan dengan cara mengalirkan udara pengering melewati bahan sehingga panas yang diserap diperoleh dari kontak langsung antara bahan dengan udara pengering, biasanya disebut pengeringan konveksi.

b. Indirect Drying

Sistem pengeringan ini menggunakan panas pengeringan yang didapat dari dinding pemanas yang bersentuhan dengan bahan yang dikeringkan secara konduksi (Rahayuningtyas dan Kuala, 2016).

Menurut (Hariyadi, 2018), proses pengeringan dilakukan dengan 3 tahapan, yaitu

1. Tahap I yaitu fase bertambahnya kecepatan

Kecepatan pengeringan meningkat seiring dengan air yang berkurang.

Secara fisik, terlihat disebabkan oleh pengkondisian sampel, seperti pemanasan, pembukaan pori, dan lain-lain. Tahap ini biasanya cukup singkat dan tidak selalu dapat terlihat saat percobaan pengeringan.

Biasanya diabaikan saat menghitung waktu pengeringan.

2. Tahap II yaitu fase laju konstan

Laju pengeringan mendekati konstan. Laju pengeringan yang sebenarnya dapat dipelajari bila pengeringan perlahan menggunakan pasir atau kertas basah. Tetapi jarang terjadi bila pengeringan dilakukan pada bahan pangan yang sebenarnya.

3. Tahap III yaitu fase laju menurun

Kondisi pada saat berada di bawah kadar air tertentu, disebut kadar air kritik (critical moisture content, Xc) laju pengeringan menurun tajam.

Tahap laju pengeringan menurun pertama terjadi pada saat berkurangnya permukaan bahan yang basah karena kecepatan penguapan di permukaan.

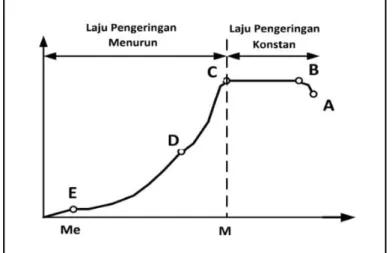

Adapun grafik laju pengeringan yang dapat dilihat pada Gambar 2.1 sebagai berikut:

Gambar 2.1 Grafik Laju Pengeringan (Biksono, 2021) 2.4 Laju pengeringan

Laju pengeringan merupakan salah satu topik yang banyak dipelajari dalam proses pengeringan. Laju pengeringan dapat digunakan untuk menggambarkan seberapa cepat proses pengeringan berlangsung. Selain itu, memahami laju pengeringan juga bisa digunakan untuk memperkirakan waktu yang dibutuhkan untuk proses pengeringan dari kadar air tertentu hingga kadar air produk yang diinginkan. Secara umum, laju proses pengeringan dibagi menjadi dua periode, yaitu periode laju konstan dan periode waktu menurun. Pada periode laju konstan kecepatan penguapan air dipengaruhi oleh variabel proses pengeringan atau kondisi lingkungan suhu, kelembapan udara, kecepatan udara pengering. Sedangkan pada periode laju menurun, kecepatan penguapan air tidak lagi dipengaruhi faktor eksternal, namun sangat dipengaruhi oleh sifat pangan yaitu komposisi, kadar air, bentuk, ukuran, ketebalan, porositas, difusifitas, konduktifitas, dll (Asiah dan Djaeni, 2021). Laju pengeringan dapat dicari dengan menggunakan persamaan sebagai berikut:

N = Ms A ×dx

dt ………....………...

(2.1)

Keterangan:

t : Waktu pengeringan (jam)

N : Kg air yang teruapkan per waktu x : Kandungan air padatan basis kering A : Luas permukaan pengeringan (m2) Ms : Berat bahan kering (kg)

Selain pemanas udara, biasanya menggunakan kipas atau blower untuk mengatur aliran udara di dalam pengering. Udara memasuki pemanas setelah melewati fan. Suhu yang digunakan dan waktu pengeringan tergantung pada kondisi bahan, kadar awal dan kadar akhir yang diharapkan (Rosyidi dan Fahrudin, 2021).

Besarnya laju pengeringan berbeda-beda pada setiap bahan. Menurut (Biksono, 2021) faktor-faktor yang mempengaruhi laju pengeringan tersebut antara lain sebagai berikut:

1. Bentuk bahan, ukuran, volume dan luas permukaan.

2. Sifat termofisik bahan, seperti panas laten, panas jenis spesifik, konduktivitas termal dan emisivitas termal.

3. Komposisi kimia bahan, misalnya kadar air awal.

4. Keadaan diluar bahan, seperti suhu dan kelembaban udara.

2.5 Kadar air

Menurut (Taufiq, 2004) kadar air bahan menunjukkan banyaknya kandungan air persatuan bobot bahan. Dalam hal ini terdapat dua metode untuk menentukan kadar air bahan tersebut yaitu berdasarkan bobot kering (dry basis) dan berdasarkan bobot basah (wet basis). Dalam penentuan kadar air bahan hasil pertanian biasanya dilakukan berdasarkan bobot basah (wet basis). Dalam perhitungan ini berlaku rumus sebagai berikut:

MCw.b = wa

wb×100 % ...

(2.2)

Pada saat menentukan bobot kering suatu bahan, penimbangan dilakukan setelah bobot bahan tersebut tidak berubah lagi selama pengeringan berlangsung.

Biasanya dilakukan dengan menggunakan suhu 105°C minimal selama dua jam.

Untuk memperoleh kadar air basis kering dapat digunakan rumus sebagai berikut:

MCd.b = 100MCwb 100−MCwb

...(2.3)

Proses pengeringan perlu diketahui terlebih dahulu waktu yang dibutuhkan untuk mengeringkan bahan dari kadar air tertentu hingga kadar air yang diinginkan dalam kondisi tertentu. Data pengeringan yang diperlukan yang dapat diperoleh melalui percobaan, antara lain sebagai berikut:

a. Drying test (pengujian pengeringan)

Drying test adalah hubungan antara kadar air suatu bahan dengan waktu pengeringan pada suhu, kelembaban, dan kecepatan pengeringan yang kosntan. Dalam eksperimen, berat sampel diukur sebagai fungsi waktu.

b. Kurva laju pengeringan

Kurva laju pengeringan didefinsikan sebagai kurva yang menunjukkan hubungan antara laju pengeringan dengan kadar air suatu material. Tingkat pengeringan dinyatakan sebagai air yang diuapkan setiap jam.

Konsep sederhana tentang kadar air yang terdapat dalam bahan menyatakan bahwa bahan pangan terdiri dari bahan kering ditambah sejumlah air.

Air dalam bahan merupakan bagian seutuhnya dari bahan itu sendiri. Air tersebut biasa terdapat di antara sel-sel maupun terdapat di dalam sel. Air bebas terdapat di dalam jaringan, sedangkan air terikat biasanya terdapat di dalam sel. Pengukuran kadar air diperlukan sebelum dan sesudah pengeringan yaitu untuk mengetahui kadar air yang diuapkan. Sebaliknya dengan mengetahui kadar air sebelum pengeringan dan jumlah air yang ingin dikurangi, maka dapat ditentukan batas kadar air pengeringan yang dilakukan (Hariyadi, 2018).

Kandungan air dalam bahan dapat dibedakan menjadi empat, antara lain sebagai berikut:

a) Air bebas adalah kandungan air atau jumlah air yang terkandung dalam bahan melebihi harga kandungan air kesetimbangan pada suhu dan

kelembaban yang ditentukan. Air bebas dapat dipisahkan dengan cara pengeringan.

b) Air kesetimbangan adalah kandungan air dalam bahan basah berada dalam kesetimbangan dengan campuran gas-uap air (tekanan uap air yang diberikan bahan sama dengan tekanan uap di udara) pada suhu dan tekanan tertentu, sehingga tidak ada gaya dorong untuk perpindahan air.

c) Air terikat adalah kandungan air secara fisik atau kimia terikat dalam matriks bahan yang memberikan tekanan uap yang lebih rendah dari tekanan uap air murni pada temperatur yang sama. Pada operasi pengeringan, penguapan air terikat ditandai dengan laju pengeringan yang semakin menurun.

d) Air tak terikat adalah kandungan air dalam bahan yang memberikan tekanan uap yang sama dengan tekanan uap air murni. Laju pengeringan air tak terikat ini adalah konstan. Perbatasan antara air terikat dan tak terikat disebut kandungan air kritik (Xc) (Mujumdar dan Devahastin, 2011).

2.6 Macam-Macam Alat pengeringan

Menurut (Abdullah, 2021), tipe-tipe alat pengering berdasarkan bahan yang akan dipisahkan diklasifikasikan sebagai berikut:

a. Pengeringan untuk zat padat

Tipe alat pengering untuk zat padat seperti tray dryer, screen conveyor, dryer, tower dryer, rotary dryer, screw conveyor dryer, fluid bed dryer, dan flash dryer.

b. Pengering larutan dan bubur

Tipe alat pengering untuk zat padat seperti spray dryer, thin-film dryer, dan drum dryer.

2.6.1 Pengeringan untuk Zat Padat 1. Pengeringan Putar (Rotary Dryer)

Rotary dryer adalah salah satu metode pengeringan yang ada dalam operasi unit teknik kimia. Pengeringan berlangsung di pengering putar, terdiri dari silinder yang diputar pada bantalan dan biasanya sedikit condong ke arah horizontal. Umpan dimasukkan ke ujung atas pengering dan umpan melalui silinder yang berotasi, Flight Design, dan kemiringan silinder menyebabkan

produk kering bergerak ke arah ujung bawah. Arah aliran gas melalui silinder relatif bergantung oleh sifat-sifat bahan yang diproses. Aliran co-current digunakan untuk bahan yang mudah panas dan suhu gas masuk tinggi karena pendinginan gas yang cepat selama awal penguapan air permukaan, sedangkan aliran counter current digunakan untuk mengambil keuntungan dari efisiensi termal yang lebih tinggi. Waktu operasi Rotary Dryer berkisar diantara beberapa menit sampai satu jam. Kecepatan rotary dryer berkisar diantara 8-24 RPM dan rentang efisiensinya sebesar 55-75% (Effendy, dkk., 2018). Rotary dryer dapat dilihat pada gambar 2. Sebagai berikut:

Gambar 2.2 Rotary Dryer (Effendy, dkk., 2018) 2. Tray Dryer

Tray Dryer (Cabinet Dryer) merupakan salah satu alat pengeringan yang tersusun dari beberapa buah tray di dalam satu rak. Tray dryer sangat besar manfaatnya bila produksinya kecil, karena bahan yang akan dikeringkanberkontak langsung dengan udara panas. Namun alat ini membutuhkan tenaga kerja dalam proses produksinya, biaya operasi yang agak mahal, sehingga alat ini sering digunakan pada pengeringan bahan- bahan yang bernilai tinggi (Putinela, 2022).

Tray dryer termasuk kedalam system pengering konveksi menggunakan aliran udara panas untuk mengeringkan produk. Proses pengeringan terjadi saat aliran udara panas ini bersinggungan langsung dengan permukaan produk yang akan dikeringkan. Produk ditempatkan pada setiap rak yang tersusun sedemikan rupa agar dapat dikeringkan

degan sempurna. Udara panas sebagai fluida kerja bagi model ini diperoleh dari pembakaran bahan bakar, panas matahari atau listrik.

Kelembaban relatif udara yang mana sebagi faktor pembatas kemampuan udara menguapkan air dari produk sangat diperhatikan dengan mengatur pemasukan dan pengeluaran udara dari alat pengering ini melalui sebuah alat pengalir (Saidi, 2019).

Tray dryer juga disebut rak, ruang, atau pengering kompertement, bahan dapat berupa padatan kental atau padatan pasta, disebarkan merata pada tray logam yang dapat dipindahkan di dalam ruang (cabinet). Uap panas disirkulasi melewati permukaan tray secara sejajar, panas listrik juga digunakan khususnya untuk menurunkan muatan panassekitar 10-20%

udara yang melewati atas tray adalah udara murni, sisanya menjadi udara sirkulasi. Setelah pengeringan, ruang atau kabinet dibuka dan tray diganti dengan pengering tumpak (batch) tray (Putinela, 2022). Tray dryer disajikan pada Gambar 2.3 sebagai berikut:

Gambar 2.3 Tray Dryer (Putinela, 2022) 3. Tower Dryer

Pengering menara terdiri dari sederetan talam bundar yang dipasang bersusun ke atas pada suatu poros tengah yang berputar. Zat padat itu menempuh jalan seperti melalui pengering, sampai keluar sebagian hasil yang kering dari dasar menara (Abdullah, 2021). Tower Dryer disajikan pada Gambar 2.4 sebagai berikut:

Gambar 2.4 Tower Dryer 4. Screen Conveyor Dryer

Lapisan bahan yang akan dikeringkan diangkut perlahan-lahan diatas logam melalui kamar atau terowongan pengering yang mempunyai kipas dan pemanas udara (Abdullah, 2021).

5. Screw Conveyor Dryer (Pengering Konveyor Sekrup)

Pengering konveyor sekrup adalah suatu pengering kontinyu kalor tak langsung, yang pada pokoknya terdiri dari sebuah konveyor sekrup horizontal (konveyor dayung) yang terletak di dalam selongsong bermantel berbentuk silinder (Abdullah, 2021). Screw Conveyor Dryer disajikan pada Gambar 2.5 sebagai berikut:

Gambar 2.5 Screw Conveyor Dryer (Abdullah, 2021) 2.6.2 Pengeringan untuk Larutan dan Bubur

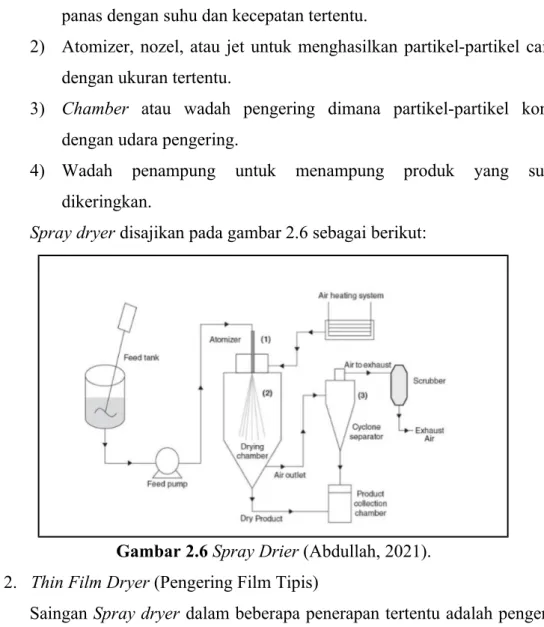

1. Spray Dyer (Pengering Semprot)

Pada proses pengeringan semprot, cairan disemprotkan melalui nozel pada udara panas. Pada spray dryer, bahan cair berpartikel kasar (slurry) dimasukkan lewat pipa saluran yang berputar dan disemprotkan ke dalam jalur yang berudara bersih, kering, dan panas dalam suatu tempat yang besar, kemudian produk yang telah kering dikumpulkan dalam filter kotak,

dan siap untuk dikemas. Ada dua tipe pengering semprot, yaitu tipe horizontal dan tipe vertikal. Kontruksi alat pengering semprot secara umum terdiri dari:

1) Pemanas dengan satu atau lebih kipas untuk menghasilkan udara panas dengan suhu dan kecepatan tertentu.

2) Atomizer, nozel, atau jet untuk menghasilkan partikel-partikel cairan dengan ukuran tertentu.

3) Chamber atau wadah pengering dimana partikel-partikel kontak dengan udara pengering.

4) Wadah penampung untuk menampung produk yang sudah dikeringkan.

Spray dryer disajikan pada gambar 2.6 sebagai berikut:

Gambar 2.6 Spray Drier (Abdullah, 2021).

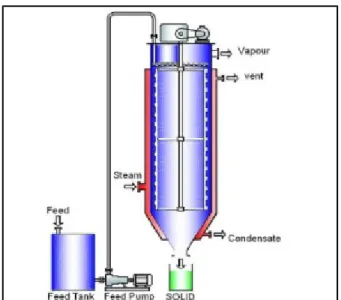

2. Thin Film Dryer (Pengering Film Tipis)

Saingan Spray dryer dalam beberapa penerapan tertentu adalah pengering film tipis yang dapat menanganani zat padat maupun bubur dan menghasilkan hasil padat yang kering dan bebas mengalir. Efesiensi termal pengering film tipis biasanya tinggi dan kehilangan zat padatnya pun kecil. Alat ini relatif lebih mahal dan luas permukaan perpindahan kalornya terbatas (Abdullah, 2021). Thin film dryer disajikan pada gambar 2.7 sebagai berikut:

Gambar 2.7 Thin Film Dryer (Abdullah, 2021)

3.1 Alat dan Bahan 3.1.1 Alat

Adapun alat-alat yang digunakan dalam rangkaian percobaan pengeringan adalah sebagai berikut:

1. Anemometer 2. Cawan pengering 3. Neraca analitik 4. Oven

5. Penggaris 6. Pipet tetes 7. Psychometer 8. Stopwatch 9. Termometer 10.Tray

11.Tray drier 3.1.2 Bahan

Adapun bahan yang digunakan dalam percobaan pengeringan adalah tahu.

3.2 Prosedur Percobaan

Adapun prosedur yang dilakukan dalam rangkaian percobaan pengeringan adalah sebagai berikut:

1. Tahu putih disiapkan dan dipotong dengan ketebalan 0,5 cm sebagai sampel.

2. Berat cawan kosong ditimbang dan dicatat.

3. Sampel ditimbang kemudian dicatat sebagai berat sampel basah (WB) dan dioven pada suhu 110°C sampai didapatkan berat sampel kering yang konstan (WC).

4. Tray dryer disiapkan, kemudian dihidupkan MCBnya. Pengatur laju alir udara dihidupkan dan pengatur suhu udara pengering dinyalakan.

18

5. Kain pshycrometer dibasahi menggunakan pipet tetes, dilakukan setiap kali mengukut kelembapan udara.

6. Laju alir udara dan suhu udara pengering diatur sesuai dengan penugasan.

7. Luas penampang dryer diukur pada bagian ujung (A1) dan bagian tengah (A2).

8. Tray disiapkan, dibersihkan dan dikeringkan. Panjang dan lebar tray diukur dan dicatat luas tray, kemudian ditimbang dan dicatat massanya (WT).

9. Sampel disusun ke dalam tray, kemudian ditimbang sebagai berat + sampel (Wo). Sampel kemudian dimasukkan ke dalam tray drier.

10. Setiap 10 menit tray dikeluarkan untuk ditimbang dan dicatat beratnya, serta laju alir udara dan suhu udara pengering diukur dan dicatat.

11. Percobaan dihentikan jika selisih penimbangan setiap ∆θ = 0,1 gram (berat konstan)

12. Percobaan diulangi selama 60 menit dengan variasi laju alir udara dan suhu udara pengering sesuai dengan penugasan.

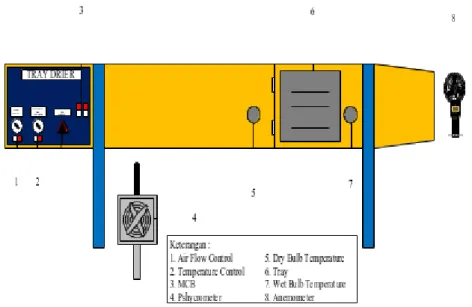

3.3 Rangkaian Alat

Adapun rangkaian alat percobaan pengeringan adalah sebagai berikut:

Gambar 3.1 Rangkaian Alat Tray Drier

4.1 Hasil

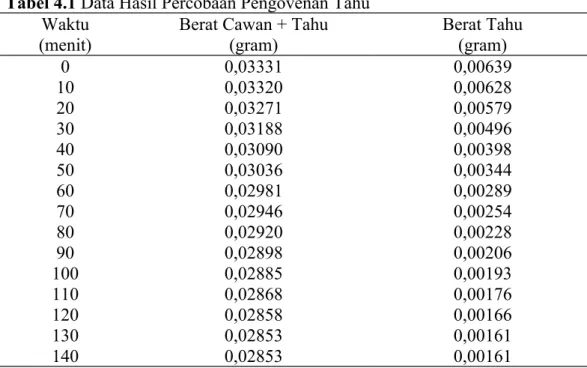

Hasil yang didapatkan dalam praktikum modul pengeringan disajikan pada Tabel di bawah ini.

Tabel 4.1 Data Hasil Percobaan Pengovenan Tahu Waktu

(menit)

Berat Cawan + Tahu (gram)

Berat Tahu (gram)

0 0,03331 0,00639

10 0,03320 0,00628

20 0,03271 0,00579

30 0,03188 0,00496

40 0,03090 0,00398

50 0,03036 0,00344

60 0,02981 0,00289

70 0,02946 0,00254

80 0,02920 0,00228

90 0,02898 0,00206

100 0,02885 0,00193

110 0,02868 0,00176

120 0,02858 0,00166

130 0,02853 0,00161

140 0,02853 0,00161

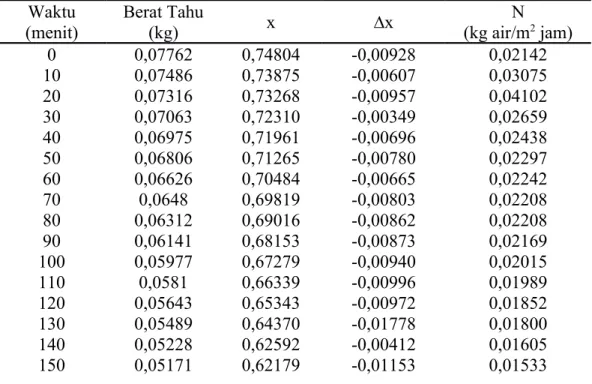

Tabel 4.1 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 10 dan Laju Udara Skala 9

Waktu

(menit) Berat Tahu

(kg) x ∆x N

(kg air/m2 jam)

0 0,07762 0,74804 -0,00928 0,02142

10 0,07486 0,73875 -0,00607 0,03075

20 0,07316 0,73268 -0,00957 0,04102

30 0,07063 0,72310 -0,00349 0,02659

40 0,06975 0,71961 -0,00696 0,02438

50 0,06806 0,71265 -0,00780 0,02297

60 0,06626 0,70484 -0,00665 0,02242

70 0,0648 0,69819 -0,00803 0,02208

80 0,06312 0,69016 -0,00862 0,02208

90 0,06141 0,68153 -0,00873 0,02169

100 0,05977 0,67279 -0,00940 0,02015

110 0,0581 0,66339 -0,00996 0,01989

120 0,05643 0,65343 -0,00972 0,01852

130 0,05489 0,64370 -0,01778 0,01800

140 0,05228 0,62592 -0,00412 0,01605

150 0,05171 0,62179 -0,01153 0,01533

20

160 0,05018 0,61026 -0,01333 0,00951

170 0,04852 0,59693 -0,01057 0,00805

180 0,04728 0,58636 0 0

Tabel 4.2 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 10 dan Laju Udara Skala 7

Waktu (menit)

Berat Tahu

(kg) x ∆x N

(kg air/m2 jam)

0 0,07424 0,748044 -0,02623 0,057864

10 0,06724 0,721814 -0,00862 0,063781

20 0,06522 0,713198 -0,00823 0,023799

30 0,0634 0,704965 -0,00857 0,022704

40 0,06161 0,696393 -0,01029 0,019007

50 0,05959 0,686101 -0,01079 0,01891

60 0,05761 0,675313 0 0

Tabel 4.3 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 8 dan Laju Udara Skala 9

Waktu (menit)

Berat Tahu

(kg) x ∆x N

(kg air/m2 jam)

0 0,08407 0,748044 -0,04273 0,106742

10 0,07188 0,705315 -0,00692 0,125973

20 0,07023 0,698392 -0,00726 0,093569

30 0,06858 0,691135 -0,01305 0,032599

40 0,0658 0,678086 -0,01108 0,029381

50 0,06361 0,667003 -0,01176 0,027687

60 0,06144 0,655242 0 0

Tabel 4.4 Hasil Perhitungan Laju Pengeringan Teoritis pada Teoritis pada Variasi Temperatur Skala 10 dan Laju Udara Skala 9

Waktu (menit)

Tf

(K)

v1

(m/s)

v2

(m/s)

q (W)

m x 10-8 (kg/s)

NC

(kg air/m2 jam)

0 304,4 1,32 0,07989 0,09218 3,60483 0,002551

10 304,4 1,12 0,69143 0,23224 9,08186 0,006426

20 305,4 1 0,61735 0,22156 8,6643 0,006131

30 306,4 1,18 0,72847 0,23732 9,28067 0,006567 40 306,9 1,31 0,80872 0,24783 9,69174 0,006858 50 306,9 1,02 0,62969 0,22339 8,73589 0,006182 60 307,9 1,35 0,83342 0,25094 9,81332 0,006944 70 307,9 1,34 0,82724 0,25017 9,78313 0,006923

80 307,9 1,3 0,80255 0,24705 9,661 0,006836

90 308,4 1,25 0,77168 0,24306 9,50517 0,006726 100 308,9 1,31 0,80872 0,24783 9,69174 0,006858 110 308,9 1,27 0,78403 0,24467 9,56794 0,00677 120 308,9 1,24 0,76551 0,24225 9,47357 0,006704 130 309,4 1,32 0,81490 0,24861 9,72234 0,00688 140 309,4 1,27 0,78403 0,24467 9,56794 0,00677 150 309,4 1,32 0,81490 0,24861 9,72234 0,00688

160 309,9 1,28 0,79020 0,24546 9,5991 0,006792 170 309,9 1,35 0,83342 0,25094 9,81332 0,006944 180 309,9 1,37 0,84577 0,25248 9,87332 0,006987 Tabel 4.5 Hasil Perhitungan Laju Pengeringan Teoritis pada Teoritis pada Variasi

Temperatur Skala 10 dan Laju Udara Skala 7 Waktu

(menit) Tf

(K)

v1

(m/s)

v2

(m/s)

q (W)

m x 10-7 (kg/s)

NC

(kg air/m2 jam)

0 309,9 1,06 1,00843 0,27156 1,06197 0,00751

10 309,9 0,98 0,93232 0,26288 1,02801 0,00727

20 310,4 0,98 0,93232 0,26288 1,02801 0,00727

30 310,4 0,98 0,93232 0,26288 1,02801 0,00727

40 310,9 1,05 0,99891 0,27050 1,05781 0,00748

50 310,9 0,99 0,94183 0,26399 1,03234 0,00730

60 310,9 0,98 0,93232 0,26288 1,02801 0,00727

Tabel 4.6 Hasil Perhitungan Laju Pengeringan Teoritis pada Teoritis pada Variasi Temperatur Skala 10 dan Laju Udara Skala 9

Waktu (menit)

Tf

(K)

v1

(m/s)

v2

(m/s)

q (W)

m x 10-7 (kg/s)

NC

(kg air/m2 jam)

0 310,4 0,6 0,37041 0,17902 7,00074 0,00495

10 310,9 1,42 0,87663 0,25625 1,00211 0,00709

20 310,9 1,33 0,82107 0,24939 9,7528 0,00690

30 310,9 1,25 0,77168 0,24306 9,50517 0,00672

40 310,9 1,36 0,83959 0,25171 9,84339 0,00696

50 311,4 1,27 0,78403 0,24467 9,56794 0,00677

60 311,4 1,2 0,74082 0,23898 9,3456 0,00661

4.1 Pembahasan

Pengeringan adalah proses pengeluaran air atau pemisahan air dalam jumlah yang relatif kecil dari bahan dengan prinsip perbedaan kelembaban antara udara pengering dengan bahan yang dikeringkan. Dalam hal ini, kandungan uap air udara lebih sedikit atau udara mempunyai kelembaban relatif yang rendah sehingga terjadi penguapan. Hasil dari proses pengeringan adalah bahan kering yang mempunyai kadar air setara dengan kadar air keseimbangan udara (atmosfir) normal atau setara dengan nilai aktivitas air yang aman dari kerusakan mikrobiologis, enzimatis, dan kimiawi (Geankoplis, 1993).

Salah satu alat pengeringan yang sering digunakan adalah tray dryer. Pada percobaan ini metode tray drying dipilih karena memiliki kelebihan untuk proses pengeringan, yaitu penggunaan udara panas yang diharapkan membuat proses pengeringannya menjadi lebih cepat dan efektif. Alat ini terdiri atas beberapa

komponen utama yaitu nampan (tray), pemanas (heater), timbangan, dan blower.

Bahan yang akan dikeringkan menggunakan tray dryer harus berbentuk lembaran yang dihamparkan di atas tray. Proses pengeringan dimulai saat pemanas menyala dan panas yang dihasilkan mengalir melaui udara melintasi permukaan padatan dengan bantuan blower (Manfaati, dkk., 2019).

Pada praktikum ini dilakukan percobaan pengeringan pada suatu padatan berupa tahu. Tahu terlebih dahulu dilakukan pre-treatment berupa pemotongan dengan ketebalan 0,5 cm. Pemotongan bahan bertujuan untuk memperluas luas permukaan bahan sehingga air dapat mudah keluar ke permukaan bahan sehingga dapat mempercepat proses pengeringan (Supriyono, 2003). Setelah itu, tahu ditimbang dan dinyatakan sebagai berat tahu basah, kemudian dioven pada suhu 110°C dan dilakukan penimbangan dengan waktu interval 10 menit hingga berat tahu konstan dan dinyatakan sebagai berat tahu kering. Pengovenan tersebut digunakan untuk menghitung kadar air mula-mula pada tahu.

Proses pengeringan dilakukan dengan menggunakan alat tray dryer. Laju alir udara serta suhu pengeringan try dryer diatur dan percobaan dilakukan sebanyak tiga kali. Percobaan pertama dilakukan dengan variasi laju alir udara pada skala 9 dan suhu pengeringan pada skala 10. Percobaan kedua dilakukan dengan variasi laju alir udara pada skala 7 dan suhu pengeringan pada skala 10.

Percobaan ketiga dilakukan dengan variasi laju alir udara pada skala 9 dan suhu pengeringan pada skala 8. Pada setiap percobaan dilakukan pengukuran temperatur, laju alir udara, dan berat tahu yang dilakukan setiap 10 menit.

Percobaan pertama dilakukan hingga selisih berat penimbangan ∆θ = 0,1 gram atau mencapai berat konstan. Percobaan kedua dan ketiga dilakukan selama 60 menit.

4.2.1 Kurva Karakteristik Pengeringan

Secara umum, mekanisme pengeringan dapat dibagi menjadi 4 periode pengeringan yaitu penyesuaian awal, periode laju pengeringan konstan, periode laju pengeringan menurun yang pertama dan periode laju pengeringan menurun yang kedua. Lamanya setiap periode berbeda-beda tergantung jenis bahan dan kondisi pengeringan. Jika dibuat kurva antara laju pengeringan sebagai sumbu y dan kadar air sebagai sumbu x, maka kurva ini disebut kurva karakteristik

pengeringan (Geankoplis, 1993). Percobaan dilakukan dengan mengalirkan udara kering pada sampel tahu dengan laju alir udara pada skala 9 dan temperatur pada skala 10. Pengaliran udara dilakukan selama 180 menit dengan pengukuran temperatur, laju alir udara, dan berat tahu yang dilakukan setiap 10 menit. Kurva karakteristik proses pengeringan tahu dapat disajikan pada Gambar 4.1.

0.570 0.59 0.61 0.63 0.65 0.67 0.69 0.71 0.73 0.75 0.77 0.01

0.01 0.02 0.02 0.03 0.03 0.04 0.04 0.05

0.02 0.03 0.04

0.020.03 0.020.02 0.020.02 0.020.02 0.020.02 0.020.02 0.02

0.010.01 0

Kadar air (x) Laju Pengeringan (N) (kg air/m2 jam)

Gambar 4.1 Kurva Karakteristik Pengeringan pada Tahu

Gambar 4.1 menunjukkan nilai laju pengeringan berbanding dengan kadar air pada tahu. Pada gambar dapat dilihat bahwa pada periode 30 menit pertama laju pengeringan terus meningkat, periode tersebut dapat disebut dengan periode penyesuian awal. Tahap penyesuaian awal akan meningkat seiring dengan air yang berkurang yang dapat disebabkan oleh pengkondisian sampel, seperti pemanasan, pembukaan pori, dll (Hariyadi, 2018). Laju pengeringan pada periode penyesuaian awal akan mengalami penurunan jika suhu awal padatan lebih tinggi dibandingkan suhu bola basah udara pengering dan meningkat jika suhu awal padatan lebih rendah dibandingkan suhu bola basah udara pengering (Geankoplis, 1993).

Periode selanjutnya pada menit ke 50 hingga menit 80 mengalami penurunan yang tidak jauh berbeda dan mendekati konstan. Pada periode ini harusnya dapat terjadi periode konstan karena pada tahap ini terjadi proses laju air yang berdifusi ke permukaan sebanding dengan air yang menguap pada permukaan bahan, namun hal tersebut sedikit terjadi penyimpangan yang dapat disebabkan oleh temperatur dan laju alir udara yang berubah serta kurang akuratnya pengukuran yang dilakukan sehingga mempengaruhi kondisi dan

perhitungan (Ridhatullah dan Hasibuan, 2019). Periode berikutnya adalah peropde yang terjadi setelah mencapai titik kritis, maka akan terjadi periode laju pengeringan menurun yang disebabkan laju air yang berdifusi ke permukaan lebih kecil dari pada jumlah air yang menguap sehingga kecepatan difusi air tidak bisa mengimbangi kecepatan penguapan di permukaan padatan (Ridhatullah dan Hasibuan, 2019). Kadar air pada saat laju pengeringan berubah dari laju pengeringan tetap ke laju pengeringan menurun disebut titik kritis. Titik kritis pada percobaan yang telah dilaksanakan terjadi pada menit 100 dengan kadar air (x) 0,67279 kg air/kg tahu dan laju pengeringan 0,02015 kg air/m2 jam. Periode laju pengeringan menurun dapat diamati ketika praktikum yaitu munculnya permukaan kering pada tau yang berwarna kecoklatan atau yang disebut dry spot.

Periode laju penurunan dapat diamati pada menit 90 hingga menit 180.

Bentuk kurva yang didapat dari hasil pengolahan data ini tidak sesuai dengan bentuk kurva pengeringan standar pada umumnya. Kesalahan dalam pengumpulan data atau ada perubahan kondisi saat pengambilan data dapat mempengaruhi bentuk kurva yang ditampilkan sehingga tidak sesuai secara teoritis. Faktor yang dapat mempengaruhinya yaitu suhu udara dan luas permukaan. Hal tersebut dapat disimpulkan bahwa berdasarkan hasil percobaan, periode pengeringan belum sampai pada tahap akhir dimana laju pengeringan turun secara tajam atau tidak beraturan (Hariyadi, 2018). Selain perhitungan laju alir percobaan (N), dilakukan juga perhitungan laju alir secara teoritis (NC).

Apabila nilai N dan NC dibandingkan pada menit ke-30, nilai N percobaan diperoleh 0,02659 kg air/m2 jam sedangkan NC 0,006567 kg air/m2 jam.

Berdasarkan nilai tersebut dapat disimpulkan bahwa terdapat perbedaan laju alir percobaan dan teoritis yang sangat signifikan. Perbedaan tersebut dapat terjadi karena pengaruh perhitungan dan pengukuran yang dilakukan sehingga akan mempengaruhi variabel penting seperti bilangan Reynold dan bilangan Prandtl.

4.2.2 Penentuan Kadar Air Kesetimbangan

Kadar air kesetimbangan dapat ditentukan dengan mengeringkan sejumlah tahu yang sebelumnya ditimbang berat basahnya kemudian dihitung dengan mengurangkan berat basahnya dikurang berat tahu yang telah kering. Kadar air kesetimbangan suatu bahan dapat diartikan sebagai kadar air minimum yang dapat

dikeringkan di bawah kondisi pengeringan yang tetap atau pada suhu dan kelembaban relatif yang tetap. Bahan tidak menyerap molekul-molekul air dari udara maupun melepaskan molekul-molekul air ke udara pada saat kadar air kesetimbangan tercapai (Brooker, dkk., 1981). Kurva kadar air kesetimbangan dapat disajikan pada Gambar 4.2.

0 20 40 60 80 100

120 140

160 180 0.5

0.55 0.6 0.65 0.7 0.75 0.8

Waktu (menit) Kadar Air (Kg air/ Kg tahu)

Gambar 4.2 Kurva Kadar Air Kesetimbanngan

Berdasarkan kurva diatas dapat disimpulkan bahwa kadar iar tahu mengalami pengurangan secara linear yang menunjukkan hubungan linera antara waktu pengeringan dan kadar air yang berada di dalam tahu. Hubungan tersebut menunjukkan semakin lama waktu pengeringan atau semakin lama waktu kontak suatu bahan dengan udara pengering maka kandungan air dalam tahu akan teruapkan sehingga massa air yang dikandung tahu akan semakin berkurang.

Menurut Geankoplis (1993), Pengurangan kadar air secara linear terjadi pada tahap awal pengeringan hingga laju pengeringan konstan. Kemudian jika pengeringan dilanjutkan, kemiringan kurva akan berubah menjadi landai (laju pengeringan berkurang) dan tidak menjadi linear, hingga akhirnya kurva menjadi datar. Kadar air produk akan berada pada kondisi konstan sehingga disebut dengan kadar air kesetimbangan pada kondisi ini. Namun, pada percobaan ini tidak ditemukan kadar air kesetimbangan tersebut. Kadar air kesetimbangan belum tercapai karena masih terdapat kandungan air pada tahu, sehingga masih dibutuhkan waktu yang lebih lama untuk proses pengeringan.

Hasil percobaan yang dilakukan sesuai dengan penelitian mengenai pengaruh laju alir udara terhadap pengeringan kulit manggis yang dilakukan Sari dan Lestari (2016). Penelitian tersebut menunjukkan bahwa pengaruh waktu terhadap moisture conten adalah berbanding terbalik. Semakin lama waktu peneringan maka kandungan air di dalam kulit manggis akan semakin berkurang.

Hal ini disebabkan karena air yang terkandung dalam padatan baik air terikat ataupun air tidak terikat, dengan berjalannya waktu akan menyebabkan air itu teruapkan dan mendifusi keluar dari bahan tersebut akibat adanya gaya dorong dari udara pengering dengan temperature tertentu. Proses penurunan kadar air pada awal pengeringan berlangsung dalam jumlah yang besar. Hal ini disebabkan oleh air yang menguap adalah air bebas.

4.2.3 Pengaruh Variasi Laju Alir dan Temperatur Terhadap Laju Pengeringan

Percobaan selanjutnya dilakukan dengan memvariasikan laju alir udara pengering dan suhu pengeringan. Hasil yang didapat kemudian dibandingkan dan disajikan pada kurva yang disajikan pada Gambar 4.3 dan 4.4.

0.67 0.68 0.69 0.7 0.71 0.72 0.73 0.74 0.75 0.760 0.01

0.02 0.03 0.04 0.05 0.06 0.07

Laju alir 9 Laju alir 7 kadar air (x) Laju Pengeringan (kg air/m2 jam)

Gambar 4.3 Pengaruh Variasi Laju Alir Terhadap Laju Pengeringan

0.640 0.66 0.68 0.7 0.72 0.74 0.76 0.02

0.04 0.06 0.08 0.1 0.12 0.14

suhu 8 suhu 10 kadar air (x) Laju Pengeringan (kg air/m2 jam)

Gambar 4.4Pengaruh Variasi Suhu Terhadap Laju Pengeringan

Gambar 4.3 menyajikan perbandingan pengaruh laju alir terhadap laju pengeringan tahu sedangkan Gambar 4.4 menyajikan perbandingan pengaruh suhu terhadap laju pengeringan. Berdasarkan kedua grafik tersebut dapat disimpulkan bahwa semakin tinggi laju alir udara dan suhu udara pengering, maka akan meningkatkan laju pengeringan yang terjadi. Hal tersebut sesuai dengan yang dinyatakan oleh Anton (2011), bahwa terdapat beberapa faktor yang mempengaruhi pengeringan yakni luas permukaan, perbedaan suhu, kecepatan aliran udara, dan tekanan udara. Semakin tinggi suhu udara pengering akan menyebabkan perbedaan suhu yang besar antara medium pemanas dengan bahan yang dapat menyebabkan semakin cepat perpindahan panas ke dalam bahan dan semakin cepat pula laju pengeringa. Apabila aliran udara disekitar tempat pengeringan tinggi menyebabkan semakin cepat dan mudah uap air terbawa dan teruapkan sehingga proses pengeringan akan semakin cepat.

Berdasarkan hasil perbandingan yang telah disajikan, hal tersebut sesuai sengan penelitian yang dilakukan untuk mengidentifikasi pengaruh suhu dan laju alir udara pengeringan pada pengeringan karaginan yang telah dilakukan oleh Dwika dkk., (2012). Dalam penelitian tersebut dapat disimpulkan bahwa pengaruh suhu terhadap kadar air terlihat nyata bahwa semakin tinggi suhu pengeringan semakin berkurang kadar air dalam bahan. Hal ini disebabkan karena energi panas dalam udara pengering mampu menguapkan molekul-molekul air yang ada disekeliling bahan. Peningkatan tekanan uap air ini menyebabkan terjadinya

aliran uap air dari dalam bahan ke udara sehingga meningkatkan kecepatan penguapan bahan. Semakin tinggi suhu udara pengering, semakin besar perbedaan suu antara media pemans dengan bahan maka semakin cepat terjadinya transfer panas sehingga semakin banyak air yang teruapkan dan kecepatan pengering semakin cepat. Pada rata-rata kadar air (range 11-14 m/s) terlihat penurunan dan kadar air paling rendah yaitu 11,19% pada suhu 100°C. Penelitian ini juga menyebutkan bahwa bertambahnya kecepatan udara pengering akan meningkatkan difusi panas udara ke dalam butiran-butiran umpan sehingga meningkatkan jumlah air yang dapat diuapkan, hal tersebut dapat dilihat pada kecepatan udara pengering 14m/s.

5.1 Kesimpulan

Berdasarkan praktikum dan pengolahan data yang telah dilakukan, maka didapatkan beberapa kesimpulan sebagai berikut.

1. Kurva karakteristik merupakan grafik hubungan antara laju pengeringan terhadap kadar air suatu padatan.

2. Mekanisme pengeringan dapat dibagi menjadi 4 periode pengeringan yaitu penyesuaian awal, periode laju pengeringan konstan, periode laju pengeringan menurun yang pertama dan periode laju pengeringan menurun yang kedua yang tergantung pada jenis bahan dan kondisi pengeringan.

3. Kadar air kesetimbangan belum tercapai karena masih terdapat kandungan air pada tahu, sehingga masih dibutuhkan waktu yang lebih lama untuk proses pengeringan.

4. Titik kritis pada percobaan yang telah dilaksanakan terjadi pada menit 100 dengan kadar air (x) 0,67279 kg air/kg tahu dan laju pengeringan 0,02015 kg air/m2 jam.

5. Laju pengeringan konstan didapatkan sekitar menit 50 hingga 80 yang berkisar antara 0,02297 hingga 0,02208 kg air/m2 jam.

6. Beberapa faktor yang mempengaruhi pengeringan yakni luas permukaan, perbedaan suhu, kecepatan aliran udara, dan tekanan udara.

5.2 Saran

Berdasarkan hasil dan kesimpulan yang diperoleh, maka hal yang disarankan praktikan untuk praktikum selanjutnya sebagai berikut.

1. Sebaiknya dapat melakukan percobaan pengeringan dengan bahan baku yang berbeda dengan variasi ketebalan yang berbeda.

2. Sebaiknya praktikan dapat menggunakan peralatan secara tepat dan lebih teliti sehingga dihasilkan data yang akurat dan mengurangi eror.

30

Penurunan Kadar Air Jagung. Makassar: Politeknik Ati Makassar.

Anton, I. 2011. Modul Laboratorium Pengeringan. Banten: UNITIRTA Press.

Asiah, N., dan Djaeni, M. (2021). Konsep Dasar Proses Pengeringan Pangan.

Malang: Ae Publishing.

Biksono, D. (2021). Teknik Pengeringan Dasar. Yogyakarta: Deepublish Publisher.

Brooker, D. B., Bakker, F. W., dan Hall, C. W. (1981). Drying Cereal Grain.

New York: The AVI Publishing Company, Inc.

Dwika, R. T., Ceningsih, T., Sasongko, S. B. (2012). Pengaruh Suhu dan Laju Alir Udara Pengering Pada Pengeringan Karaginan Menggunakan Teknologi Spray Dryer. Jurnal Teknik Kimia dan Industri. Vo. 1, N. 1.

Effendy, S., Syarif, A., Zulkarnanin., Setiady, R., dan Kholik, M. (2018). Kajian Prototype Rotary Dryer Berdasarkan Kecepatan Putaran Silinder Pengering dan Laju Alir Udara terhadap Efisiensi Thermal Pengeringan Biji Jagung. Jurnal Kinetika. Vol.9, No. 2.

Geankoplis, C. J. 1993. Transport Processes and Unit Operation 3rd ed. New Jersey: Prentice-Hall International.

Hariyadi, T. (2018). Pengaruh Suhu Operasi Terhadap Penentuan Karakteristik Pengeringan Busa Sari Buah Tomat Menggunakan Tray Drier. Jurnal Rekayasa Proses, Vol. 12, No.2.

Manfaati, R., Baskoro, H. & Rifai, M. M., 2019. Pengaruh Waktu dan Suhu Terhadap Proses Pengeringan Bawang Merah Menggunakan Tray Dryer.

Jurnal Fluida. Vol, 2, No. 2.

Mujumdar dan Devahastin. (2011). Pengeringan Industrial. Bogor: Ipb Press.

Putinela, P. (2022). Uji Performa Alat Pengering Tepung Aci Singkong Tipe Tray Dryer Menggunakan Metode Taguchi. Skripsi. Bandar Lampung:

Universitas Lampung.

Rahayuningtyas, A., dan Kuala, S. (2016). Pengaruh Suhu Dan Kelembaban Udara Pada Proses Pengeringan Singkong. Jurnal Penelitian dan Pengabdian Masyarakat. Vol. 4, No. 1.

Ridatullah, M. A. dan Hasibuan, R. 2019. Pengaruh Ketebalan Bahan dan Jumlah Desikan terhadap Laju Pengeringan Jahe (Zingiber officinale Roscoe) pada Pengering Kombinasi Surya dan Desikan. Jurnal Teknik Kimia USU.

Vol 8, No. 2.

Risdianti, D., Murad., dan Putra, G. (2016). Kajian Pengeringan Jahe (Zingiber Officinale Rosc) Berdasarkan Perubahan Geometric dan Warna Menggunakan Metode Image Analysys. Jurnal Ilmiah Rekayasa Pertanian Dan Biosistem, Vol. 4, No.2.

Rosyidi, M., dan Fahrudin, A. (2021). Desin and Construction of Cabinet Dryer with Variation of Blower Speed Using Charcoal Combution on Chilli Plants. Procedia of Engineering And Life Science, Vol.1, No.2.

Sari, D. K. dan Lestari, R. S. D. (2012). Pengaruh Laju Alir Udara Pengering Terhadap Pengeringan Kulit Manggis. Jurnal Teknika. Vol. 12, No. 1.

31

Supriyono, 2003. Mengukur Faktor-Faktor dalam Proses Pengeringan. Jakarta:

Direktorat Pendidikan Menengah Kejuruan.

Taufiq, M. (2004). Pengaruh Temperature terhadap Laju Pengeringan Jagung pada Pengering Konvensional dan Fluidized Bed. Skripsi. Surakarta:

Universitas Sebelas Maret.

32

B.1 Perhitungan Kadar Air Mula-Mula

Berat cawan + tahu basah = 0,03331 kg

Berat cawan = 0,02692 kg

Berat cawan +tahu kering = 0,02853 kg

Wb = 0,03331 – 0,02692 = 0,00639 kg

Wc = 0,02853 – 0,02692 = 0,00161 kg

% Kadar air mula-mula = Wb- Wc Wb

x 100%

= 0,00639-0,00161

0,00639 x 100%

= 74,80%

B.2 Perhitungan Laju Pengeringan Hasil Percobaan

1. Percobaan pertama dilakukan dengan mengatur tray dryer dengan skala laju udara pengering 9 dan temperatur 10.

Panjang tray = 0,275 m

Lebar tray = 0,185 m

Luas tray (A) = 0,050875 m2 Berat tray (WT) = 0,34143 kg Berat tray + tahu awal = 0,41905 kg Berat tahu (WM) = 0,07662 kg Ketebalan tahu (∆x) = 0,005 m

Perbedaan waktu (∆θ) = 10 menit = 0,1667 jam a. Berat tahu kering (LS)

LS = (100% - %kadar air mula-mula) x WM

LS = (100% - 74,80%) x 0,07762 LS = 0,019557 kg

b. Kadar air (x)

X = Berat tahu basah-Berat tahu kering Berat tahu basah

X1 = 0,07762-0,019557

0,07762 = 0,74804

33

∆x = X2 – X1

∆x = 0,73876 - 0,74804

∆x = -0,00929 d. Laju pengeringan (N)

N = - LS∆X A∆θ

N = - 0,019557 x -0,00929 0,050875 x 0,1667 N = 0,02143 kg air/m2 jam

Selanjutnya dilakukan perhitungan untuk menit berikutnya menggunakan rumus yang sama dan disajikan oada Tabel B.1.

Tabel B.1 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 10 dan Laju Udara Skala 9

Waktu (menit)

Berat Tahu

(kg) x ∆x N

(kg air/m2 jam)

0 0,07762 0,74804 -0,00928 0,02142

10 0,07486 0,73875 -0,00607 0,03075

20 0,07316 0,73268 -0,00957 0,04102

30 0,07063 0,72310 -0,00349 0,02659

40 0,06975 0,71961 -0,00696 0,02438

50 0,06806 0,71265 -0,00780 0,02297

60 0,06626 0,70484 -0,00665 0,02242

70 0,0648 0,69819 -0,00803 0,02208

80 0,06312 0,69016 -0,00862 0,02208

90 0,06141 0,68153 -0,00873 0,02169

100 0,05977 0,67279 -0,00940 0,02015

110 0,0581 0,66339 -0,00996 0,01989

120 0,05643 0,65343 -0,00972 0,01852

130 0,05489 0,64370 -0,01778 0,01800

140 0,05228 0,62592 -0,00412 0,01605

150 0,05171 0,62179 -0,01153 0,01533

160 0,05018 0,61026 -0,01333 0,00951

170 0,04852 0,59693 -0,01057 0,00805

180 0,04728 0,58636 0 0

2. Percobaan pertama dilakukan dengan mengatur tray dryer dengan skala laju udara pengering 7 dan temperatur 10.

Panjang tray = 0,275 m

34

Berat tray (WT) = 0,34979 kg Berat tray + tahu awal = 0,42403 kg Berat tahu (WM) = 0,07424 kg Ketebalan tahu (∆x) = 0,005 m

Perbedaan waktu (∆θ) = 10 menit = 0,1667 jam a. Berat tahu kering (LS)

LS = (100% - %kadar air mula-mula) x WM

LS = (100% - 74,80%) x 0,07424 LS = 0,01871 kg

b. Kadar air (x)

X = Berat tahu basah-Berat tahu kering Berat tahu basah

X1 = 0,07424-0,01871

0,07424 = 0,74804

X2 = 0,06724-0,01871

0,06724 = 0,72181

c. Beda kadar air (∆x)

∆x = X2 – X1

∆x = 0,72181 - 0,74804

∆x = -0,02623 d. Laju pengeringan (N)

N = - LS∆X A∆θ

N = - 0,01871 x -0,02623 0,050875 x 0,1667 N = 0,05786 kg air/m2 jam

Selanjutnya dilakukan perhitungan untuk menit berikutnya menggunakan rumus yang sama dan disajikan oada Tabel B.2.

Tabel B.2 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 10 dan Laju Udata Skala 7

Waktu (menit)

Berat Tahu

(kg) x ∆x N

(kg air/m2 jam)

0 0,07424 0,748044 -0,02623 0,057864

35

40 0,06161 0,696393 -0,01029 0,019007

50 0,05959 0,686101 -0,01079 0,01891

60 0,05761 0,675313 0 0

3. Percobaan pertama dilakukan dengan mengatur tray dryer dengan skala laju udara pengering 9 dan temperatur 8.

Panjang tray = 0,275 m

Lebar tray = 0,185 m

Luas tray (A) = 0,05087 m2

Berat tray (WT) = 0,34990 kg Berat tray + tahu awal = 0,43397 kg Berat tahu (WM) = 0,08407 kg Ketebalan tahu (∆x) = 0,005 m

Perbedaan waktu (∆θ) = 10 menit = 0,1667 jam a. Berat tahu kering (LS)

LS = (100% - %kadar air mula-mula) x WM

LS = (100% - 74,80%) x 0,08407 LS = 0,02118 kg

b. Kadar air (x)

X = Berat tahu basah-Berat tahu kering Berat tahu basah

X1 = 0,08407 - 0,02118

0,08407 = 0,74804 X2 = 0,07188 - 0,02118

0,07188 = 0,70532 c. Beda kadar air (∆x)

∆x = X2 – X1

∆x = 0,70532 - 0,74804

∆x = -0,04273 d. Laju pengeringan (N)

N = - LS∆X A∆θ

36

Selanjutnya dilakukan perhitungan untuk menit berikutnya menggunakan rumus yang sama dan disajikan oada Tabel B.3.

Tabel B.3 Hasil Perhitungan Laju Pengeringan pada Variasi Temperatur Skala 8 dan Laju Udata Skala 9

Waktu (menit)

Berat Tahu

(kg) x ∆x N

(kg air/m2 jam)

0 0,08407 0,748044 -0,04273 0,106742

10 0,07188 0,705315 -0,00692 0,125973

20 0,07023 0,698392 -0,00726 0,093569

30 0,06858 0,691135 -0,01305 0,032599

40 0,0658 0,678086 -0,01108 0,029381

50 0,06361 0,667003 -0,01176 0,027687

60 0,06144 0,655242 0 0

B.3 Perhitungan Laju Pengeringan Teoritis

1. Perhitungan laju pengeringan secara teoritis pada laju udara skala 9 dan temperatur skala 10 (Pada 0 menit).

Temperatur udara (Tg) = 304,65 K Temperatur bola basah (TW) = 304,15 K Temperatur rata-rata (Tf) = 31,25 K Massa jenis udara (ρ) = 1,14013 kg/m3 Viskositas (μ) = 1,8766 x 10-5 kg/m.s2

Panas laten uap air (λw) = 2557,2 x 103 J/kg (App. A.2-9 Geankoplis) Bilangan Prandtl (NPr) = 0,70487 (App. A.3-7 Geankoplis)

Konduktivitas panas tahu (k) = 0,027 W/m.K

Tebal tahu (∆x) = 0,005 m

Panjang tray (L) = 0,275 m Luas tray (A) = 0,050875 m2 Luas penampang ujung (A1) = 0,0484 m2 Luas penampang tengah (A2) = 0,0784 m2 Laju udara dryer (v1) = 1,32 m/s a. Laju udara pada bagian ujung dryer (v2)

v2 = v1 x A1 A2

37

NRe = ρ x v x L μ

= 1,14013 x 0,07899 x 0,275 1,8766 x 10-5

= 1319,879 (NRe < 300000, aliran laminar) c. Bilangan Nusselt (NNu)

NNu = 0,664 (NRe)0,5(NPr)1/3

= 0,664 (1319,879)0,5(0,70487)1/3 = 21,46865 d. Koefisien perpindahan panas konvektif (h)

h = NNu x kt L

=

21,46865 x 0,0270,275 = 2,107831W/m2.K e. Laju perpindahan panas konveksi (q1)

q1 = h x A x ∆T

= 2,107831 x 0,050875 x (304,65-304,15) = 0,053618 W f. Koefisien perpindahan panas overall (U)

U =

1 1 h + ∆x

kt

= 1 1

2,107831 +0,005 0,027

= 1,516056 W/m2.K g. Laju perpindahan panas konduksi (q2)

q2 = U x A x ∆T

= 1,516056 x 0,050875 x (304,65-304,15) = 0,03856 W h. Laju perpindahan panas total (q)

q = q1 + q2

= 0,053618 + 0,038565 = 0,092183 W i. Jumlah air yang diuapkan (m)

m = q

λw

38