PRA RANCANGAN

PABRIK PEMBUATAN SODIUM STIRENA SULFONAT

DARI 2-BROMO ETIL BENZENA DENGAN

KAPASITAS 36.000 TON/TAHUN

TUGAS AKHIR

OLEH :

PUTRI DEI ELVAROSA S

NIM : 060405012

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK

PEMBUATAN SODIUM STIRENA SULFONAT

DARI 2-BROMO ETIL BENZENA

KAPASITAS PRODUKSI 36.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

PUTRI DEI ELVAROSA S

NIM : 06 0405 012

Telah Diperiksa/Disetujui :

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. M Yusuf Ritonga, MT NIP : 19620819 198903 1 002

Dr. Zuhrina Masyithah, ST, M.Sc NIP: 19710905 199512 2 001

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Ir. M Yusuf Ritonga, MT NIP. 19620819 198903 1 002

Ir. Renita Manurung, MT NIP. 19681214 199702 2 002

Ir. Netti Herlina, MT NIP : 19680425 199903 2 004

Mengetahui,

Koordinator Tugas Akhir

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan yang Maha Esa. atas berkat

dan karuniaNya penulis dapat menyelesaikan Tugas Akhir yang berjudul : Pra

Rancangan Pabrik Pembuatan Sodium Stirena Sulfonat Dari 2-Bromo Etil

Benzena Dengan Kapasitas Produksi 36.000 Ton / Tahun.

Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, Penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Pada kesempatan ini juga, Penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. M. Yusuf Ritonga, MT, sebagai dosen pembimbing I yang telah membimbing dan memberikan masukan serta arahan kepada penulis selama menyelesaikan tugas akhir ini.

2. Ibu Dr. Zuhrina Masyithah, ST. M.Sc, sebagai dosen pembimbing II yang telah memberikan pengarahan pada penulis selama menyelesaikan tugas akhir ini. 3. Orang tua yang telah memberikan dukungan moral dan spiritual.

4. Bapak Dr. Eng. Irvan, M.Si Selaku ketua Departemen Teknik Kimia dan Ibu Dr. Ir. Fatimah, MT selaku sekretaris Departemen Teknik Kimia Universitas Sumatera Utara

5. Ibu Ir. Renita Manurung, MT, sebagai Koordinator tugas akhir.

6. Arzan Mardinata atas kerjasama dan bantuannya sebagai patner dalam penulisan tugas akhir ini.

7. Adik-adikku di Jambi: Siska, David, Evi yang selalu memberikan doa dan semangat selama pembuatan tugas akhir ini.

9. Adik-adik Kelompok Kecilku: Eka, Tagora, Frendis, Rudi, Kartini, Satryani, Dores dan Marta yang selalu memberikan doa,semangat dan penghiburan kepada penulis.

10.Kak Vivian, Kak Eva, Bang Michael, Lutfi, yang telah berjasa kepada penulis dalam menyelesaikan tugas akhir ini.

11.Adik-adik asrama: Rahma, Tika, Ulfa dan adik-adik asrama yang lain yang telah memberikan semangat dan motivasi selama pengerjaan tugas akhir ini.

12.Teman-teman angkatan 2006, adik-adik stambuk 2007, 2008 dan 2009 yang telah banyak memberikan, masukan, dukungan dan semangat.

Dalam penyusunan Tugas Akhir ini, penulis menyadari masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang bersifat konstruktif demi kesempurnaan penulisan ini. Akhir kata, semoga tulisan ini bermanfaat bagi kita semua. Terima Kasih.

Medan, November 2011 Penulis

INTISARI

Pembuatan sodium stirena sulfonat secara umum dikenal dengan menggunakan proses sulfonasi dan dehidrogenasi. Pra rancangan pabrik sodium stirena sulfonat ini direncanakan akan berproduksi dengan kapasitas 36.000 ton/tahun dan beropersi selama 330 hari dalam setahun.

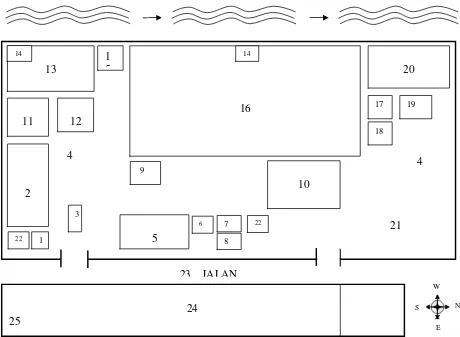

Lokasi pabrik yang direncanakan adalah di daerah Martubung, Medan Labuhan dengan luas tanah yang dibutuhkan sebesar 22.500 m2.

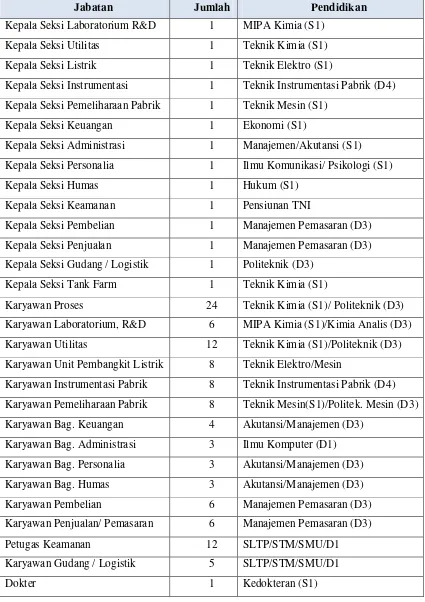

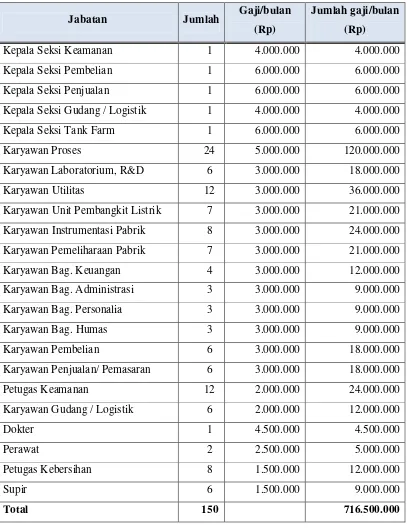

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 150 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik sodium stirena sulfonat, adalah : Modal Investasi : Rp 1.134.605.457.710,-

Biaya Produksi : Rp 1.417.958.727.969,- Hasil Jual Produk : Rp 1.925.424.000.000,-. Laba Bersih : Rp 507.465.272.031,-

Profit Margin : 26,2242 %

Break Event Point : 25,4196%

Return of Investment : 32,0418%

Pay Out Time : 3,1209 tahun

Return on Network : 53,4030%

Internal Rate of Return : 41,6761

DAFTAR ISI

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

3.12 Evaporator (EV-301) ...III-6 3.13 Kristalizer (CR-301) ...III-7 3.14 Sentrifuse (CF-301) ...III-7 BAB IV NERACA ENERGI ... IV-1 4.1 Heater 1 (E-101) ... IV-1 4.2 Heater 2 (E-102) ... IV-1 4.3 Reaktor 1 (RE-201) ... IV-1 4.4 Cooler (CO-201) ... IV-2 4.5 Tangki Pencampur 2 (MT-201) ... IV-2 4.6 Heater 3 (E-201) ... IV-2 4.7 Heater 4 (E-301) ... IV-2 4.8 Reaktor 2 (R-301) ... IV-3 4.9 Evaporator (EV-301) ... IV-3 4.10 Kristalizer (CR-301) ... IV-3 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-12 6.3 Keselamatan Kerja pada Pabrik Pembuatan Sodium Stirena Sulfonat ... VI-13

7.7 Spesifikasi Peralatan Utilitas... VII-18 7.8 Spesifikasi Peralatan Unit Pengolahan Limbah ... VII-29 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian Luas Tanah ... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.1.1 Bentuk Organisasi Garis... IX-2 9.1.2 Bentuk Organisasi Fungsionil ... IX-2 9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3 9.1.4 Bentuk Oranisasi Fungsionil dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-12 9.8 Tata Tertib ... IX-13 9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-14 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI)...X-1 10.1.2 modal Kerja / Working Capital (WC)... X-3

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR GAMBAR

Gambar 1.1 Grafik Kebutuhan Sodium Stirena Sulfonat ... I-2 Gambar 6.1 Instrumentasi Tangki ... VI-7 Gambar 6.2 Instrumentasi Pompa ... VI-7 Gambar 6.3 Instrumentasi Heater ... VI-8 Gambar 6.4 Instrumentasi Tangki Pencampur ... VI-8 Gambar 6.5 Instrumentasi Reaktor ... VI-9 Gambar 6.6 Instrumentasi Cooler ... VI-9 Gambar 6.7 Instrumentasi Dekanter ... VI-10 Gambar 6.8 Instrumentasi Evaporator ... VI-10 Gambar 6.9 Instrumentasi Kristalizer ... VI-10 Gambar 6.10 Instrumentasi Sentrifuse ... VI-11 Gambar 6.11 Instrumentasi Screw Conveyer ... VI-11 Gambar 6.12 Instrumentasi Cooling Conveyer ... VI-12 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Sodium Stirena Sulfonat ... ....VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

INTISARI

Pembuatan sodium stirena sulfonat secara umum dikenal dengan menggunakan proses sulfonasi dan dehidrogenasi. Pra rancangan pabrik sodium stirena sulfonat ini direncanakan akan berproduksi dengan kapasitas 36.000 ton/tahun dan beropersi selama 330 hari dalam setahun.

Lokasi pabrik yang direncanakan adalah di daerah Martubung, Medan Labuhan dengan luas tanah yang dibutuhkan sebesar 22.500 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 150 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik sodium stirena sulfonat, adalah : Modal Investasi : Rp 1.134.605.457.710,-

Biaya Produksi : Rp 1.417.958.727.969,- Hasil Jual Produk : Rp 1.925.424.000.000,-. Laba Bersih : Rp 507.465.272.031,-

Profit Margin : 26,2242 %

Break Event Point : 25,4196%

Return of Investment : 32,0418%

Pay Out Time : 3,1209 tahun

Return on Network : 53,4030%

Internal Rate of Return : 41,6761

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan dewasa ini tertuju pada terwujudnya sektor industri yang kuat dan maju, sehingga mampu menunjang terciptanya perekonomian yang mandiri dan handal. Kebijakan sektor industri yang meliputi arah dan tujuan pembangunan industri, pengembangan industri dengan nilai tambah yang tinggi dan strategis, makin memperdalam struktur industri secara efisien dan mampu bersaing dengan industri luar negeri.

Pembangunan sektor industri ditujukan untuk meningkatkan industri yang mengolah bahan mentah atau setengah jadi menjadi bahan setengah jadi untuk keperluan industri selanjutnya, dan menjadi bahan jadi yang mempunyai nilai ekonomi yang lebih tinggi.

Peran sektor industri akan semakin meningkat, baik dalam jumlah produksi maupun dalam hal penyerapan tenaga kerja. Hal ini disebabkan karena pembangunan pada sektor industri ditujukan untuk memperkokoh struktur ekonomi nasional dengan keterkaitan yang kuat dan saling mendukung antar sektor, meningkatkan daya tahan perekonomian nasional, memperluas lapangan kerja dan kesempatan usaha sekaligus mendorong berkembangnya kegiatan berbagai sektor lainnya. Salah satu contoh produk sektor industri adalah senyawa sodium stirena sulfonat.

Sodium stirena sulfonat memiliki beragam manfaat, baik sebagai bahan baku maupun bahan penunjang industri kimia, seperti :

1. Sebagai resin penukar ion.

2. Bahan penolong dalam produksi poliester fiber, rayon dan serat polipropilen. 3. Bahan penolong untuk meningkatkan kualitas warna untuk akrilik dan bahan

katun.

4. Sebagai membran pertukaran proton dalam aplikasi sel bahan bakar.

y = 4180.9x + 82.571 R2 = 0.9884

0 5000 10000 15000 20000 25000 30000 35000

2000 2001 2002 2003 2004 2005 2006 Tahun

K

a

p

a

si

ta

s

(t

o

n

/t

ah

u

n

)

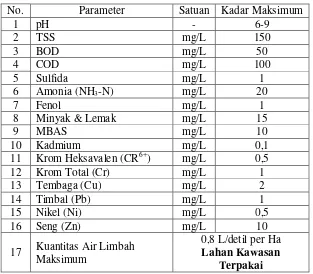

tahun 2006. Data impor sodium stirena sulfonat (SSS) ditunjukkan pada tabel 1.1 dan gambar 1.1 (Tabel 1.1).

Tabel 1.1 Data Kebutuhan Sodium Stirena Sulfonat Indonesia No Tahun Kapasitas (ton)

1. 2000 4.583

2. 2001 7.530

3. 2002 12.078

4. 2003 17.212

5. 2004 22.632

6. 2005 25.502

7. 2006 28.105

Sumber: Badan pusat statistik, 2009

Dari tabel 1.1 dapat dibuat grafik prediksi peningkatan kebutuhan jumlah impor sodium stirena sulfonat di Indonesia yang ditunjukkan pada gambar 1.1

Keterangan : y = kapasitas sodium stirena sulfonat, ton/tahun x = tahun ke -

Gambar 1.1. Grafik Kebutuhan Sodium Stirena Sulfonat Indonesia

Kebutuhan sodium stirena sulfonat di Indonesia pada tahun ke 14 yaitu tahun 2013 adalah : Kapasitas = 4180,9 (14) + 82,571 (ton/tahun)

Sehingga untuk menutupi kebutuhan sodium stirena sulfonat Indonesia, pabrik ini dirancang dengan kapasitas 62,5 % dari kebutuhan yaitu sebanyak ± 36.000 ton/tahun dengan pertimbangan yaitu diharapkan dapat mengurangi ketergantungan impor Indonesia dari luar negeri.

Keberadaan pabrik sodium stirena sulfonat ini diharapkan dapat menjadi pendorong dan menggerakkan perkembangan industri-industri kimia yang menggunakan produk ini, baik sebagai bahan baku utama maupun bahan baku penunjangnya

1.2 Perumusan Masalah

Dengan minimnya produksi sodium stirena sulfonat domestik mengakibatkan

kebutuhan akan sodium stirena sulfonat sangat bergantung kepada impor sehingga hal ini mendorong untuk dibuatnya suatu pra rancangan pabrik sodium stirena sulfonat dengan tujuan memenuhi kebutuhan sodium stirena sulfonat dalam negeri.

1.3 Tujuan Pra Rancangan Pabrik

Pembuatan pra rancangan pabrik pembuatan sodium stirena sulfonat ini secara umum bertujuan untuk menerapkan disiplin ilmu teknik kimia khususnya dibidang perancangan dan operasi teknik kimia. Sedangkan tujuan khususnya adalah untuk memenuhi kebutuhan sodium stirena sulfonat dalam negeri sehingga mengurangi ketergantungan terhadap impor sodium stirena sulfonat.

1.4 Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1 Sodium Stirena Sulfonat

Sodium stirena sulfonat merupakan senyawa jenis polimer turunan dari stirena yang mudah larut dalam air, tidak larut dalam alkohol konsentrasi rendah dan berbentuk kristal halus berwarna putih. Sodium stirena sulfonat atau sering disebut SSS mempunyai rumus molekul C8H7SO3Na dan berat molekul 206,2 g/gmol. (Wikipedia, 2010).

Pembuatan sodium stirena sulfonat dari -haloethylaryl diproduksi melalui dua tahap proses, yaitu proses sulfonasi dan dehidrogenasi. Pada awalnya, proses sulfonasi terjadi dengan mereaksikan sulfur trioksida dengan -haloethylaryl yang menghasilkan -haloethylaryl sulfonic acid dan senyawa alkali yang akan didehidrogenasi sehingga menghasilkan senyawa vinylaryl sulfonic acid (Kirk & Othmer, 1967).

Beberapa kekurangan dari proses ini antara lain :

1. Produk samping berupa sulfone yang terbentuk relatif banyak, dan produk samping ini tidak berharga sehingga harus dihilangkan.

2. Produk samping vinylaryl sulfonoc acid anhydride yang terbentuk relatif banyak sekitar 10 %-30 % berat dari berat basis -haloethylaryl.

3. Metode sulfonasi secara konvensional berakibat pada adanya -haloethylaryl

tidak habis bereaksi.

4. Polimerisasi yang terjadi pada proses dehidrogenasi menurunkan yield produk. Dengan metode yang digunakan ini, yield sulfonated vinyl aromatic sulfonic acid

adalah berdasarkan reaktan -haloethylaryl sebesar 55 %. Beberapa metode terbaru dari sinsesis sodium stirena sulfonat menunjukkan bahwa yield dapat mencapai 85%. Metode yang yang digunakan adalah:

1. Mereaksikan secara bersamaan antara zat pensulfonasi dan -haloethylaryl

dalam suatu larutan dengan pelarut inert polychlorinated aliphatic hydrocarbon.

3. Menambahkan air sebanyak 0,5%-5% dari berat sulfonic acid yang tergantung dari banyaknya zat pensulfonasi berlebih untuk menghidrolisis produk samping

sulfonic acid anhydride menjadi sulfonic acid.

4. Menambahkan larutan kaustik soda untuk membentuk sulfonate salt untuk menetralkan asam yang berlebihan dan menetralkan senyawa hidrogen halida pada proses dehidrogenasi.

5. Flash destilasi pada pelarut inert.

6. Menghilangkan senyawa-senyawa yang tidak larut pada larutan.

7. Dilakukan pemanasan pada proses dehidrogenasi selesai untuk mencegah terjadinya polimerisasi.

8. Memperbaiki kondisi vinylaryl sulfonate sebagai produk dengan cara spray drying atau kristalisasi.

-haloethylaryl disulfonasi pada kisaran suhu -20oC - 80 C dengan jumlah perbandingan molar ekuivalensi 1 –2 dari sulfur trioksida, apabila di bawah 1 molar maka reaksi cenderung tidak sempurna, tetapi apabila diatas 2 molar maka proses menjadi tidak ekonomis. Dalam proses sulfonasi -haloethylaryl berwujud larutan dengan konsentrasi 5%-30% dalam pelarut polychlorinated aliphatic hydrocarbon. Zat pensulfonasi dapat berupa SO3 dan H2SO4.

Pada proses sulfonasi pelarut yang digunakan adalah metilen klorida, karena pelarut ini memiliki titik didih yang tinggi, inert, relatif murah, dan tidak dapat larut dalam air (Groggins, 1980).

Proses dehidrogenasi berlangsung pada kisaran suhu 50 C-100 C, selama 1-2 jam. Selama proses dehidrogenasi dimasukkan udara atau oksigen untuk meminimalisasi polimerisasi (Patent. US, 1963). Pada proses dehidrogenasi larutan kaustik soda yang digunakan adalah NaOH, karena NaOH, realtif lebih murah dan lebih mudah pengadaannya dan sudah digunakan secara luas dalam dunia industri. NaOH mudah larut dalam air dan merupakan alkali yang kuat (Kirk & Othmer, 1967).

3. Bahan penolong untuk meningkatkan kualitas warna untuk akrilik dan bahan katun.

4. Sebagai membran pertukaran proton dalam aplikasi sel bahan bakar.

5. Dalam dunia medis digunakan sebagai bahan campuran serum untuk mengurangi kadar kalium yang tinggi dalam darah.

2.3. Jenis-jenis Proses

Proses pembuatan sodium stirena sulfonat ada dua cara, yaitu:

1. Sulfonasi SO3 2-bromo etil benzena (C8H9SO3Br) dan metilen klorida (CH2Cl2) dipompa masuk ke dalam reaktor alir tangki berpengaduk (RATB). Sulfur trioksida dimasukkan ke dalam RATB tempat terjadinya reaksi sulfonasi. Proses sulfonasi berlangsung pada kisaran suhu -20oC sampai 80C. Proses ini menghasilkan konversi sebesar 90%. Setelah ditambahkan inhibitor 10 % larutan sodium stirena sulfonat (Yield 85%), dikristalisasi. Analisis hasil akhir sodium stirena sulfonat 95%-98 % dan air 2% - 5%.

2. Sulfonasi H2SO4

Pada sulfonasi H2SO4, asam sulfat yang digunakan adalah H2SO4 98 %. 2-bromo etil benzena (C8H9SO3Br) dan metilen klorida (CH2Cl2) dioperasikan dalam Reaktor Alir Tangki Berpengaduk (RATB). Reaksi terjadi pada suhu yang rendah antara 30-55C. Proses ini menghasilkan konversi 55-65%, dan yield sebesar 85% (Goodshaw, 1963).

2.4Pemilihan Proses

Tabel 2.1. Perbandingan proses pembuatan sodium stirena sulfonat

No Keterangan Jenis Proses

Sulfonasi SO3 Sulfonasi H2SO4

1 Kondisi Operasi

1 atm, -20-80 oC

1 atm, 30-55 oC

2 Yield 85% 85%

3 Konversi Reaktor I : 90 % 55-65 %

4 ∆GReaksi - 22995 Btu/lbmol - 24167 Btu/lbmol

Pemilihan proses dilakukan dengan membandingkan keuntungan dan kerugian semua proses pembuatan sodium stirena sulfonat yang telah diuraikan di atas. Berdasarkan dua metode proses produksi tersebut, maka dipilih menggunakan metode proses yang pertama yaitu proses produksi sodium stirena sulfonat dengan menggunakan metode sulfonasi SO3 preparation, karena pertimbangan konversi dan kemurnian sodium stirena sulfonat yang dihasilkan lebih besar dari metode proses yang kedua.

2.5 Uraian Proses

Reaksi Pada Reaktor I :

C8H9Br(ℓ) + SO3(g) C8H9SO3Br(ℓ)

Hasil reaksi dari reaktor 1 dipompa ke tangki pencampur 2 dan ditambahkan H2O, untuk merubah SO3 menjadi H2SO4 pekat. Hasil dari tangki pencampur dipompa ke dekanter 1 kemudian dipisahkan, hasil atas berupa fraksi ringan dari dekanter 1 dipompa masuk ke dekanter 2, sedangkan hasil bawah berupa fraksi berat dari dekanter 1 menuju dekanter 3. Di dalam dekanter 2 terjadi pemisahan untuk memisahkan CH2Cl2 yang akan di recycle ke tangki bahan baku CH2Cl2 dan dipisahkan dari komponen lain yang tidak diinginkan untuk dikirim ke unit pengolahan limbah (UPL). Hasil atas dekanter 3 masih mengandung komponen C8H9Br yang tidak diinginkan kemudian dicampur dengan H2SO4 pekat di dalam tangki pencampur 3 untuk mengikat C8H9Br yang masih ada. Keluaran tangki pencampur 3 kemudian dipompa menuju dekanter 4 untuk memisahkan C8H9Br dengan C8H9SO3Br yang akan di reaksikan di dalam Reaktor 2.

Reaksi Pada Reaktor II :

C8H9SO3Br(ℓ) + 2 NaOH(l) C8H7SO3Na(ℓ) + 2H2O(ℓ) + NaBr(s)

Reaktor yang dipakai adalah reaktor alir tangki berpengaduk yang dilengkapi dengan pemanas karena reaksi bersifat eksotermis. Kondisi reaksi pada reaktor yang kedua adalah pada suhu 75C, tekanan 1 atm, dan konversi 80 %.

2.4 Sifat Sifat Bahan

Bahan Baku

1. 2 Bromo etil benzena ( C8H9Br )

Fase : Cair

Kemurnian, % : 98

Impuritas, % : 2 (C2H4Br2)

Berat molekul, Kg/Kgmol : 185

Titik didih, C : 203

Cp rata-rata, J/mol.K : 231,95

Viskositas, : 15,8966 cP

Densitas, gr/ml, 25 oC : 1700,611 kg/m3 Panas pembentukan, 25 C, kkal/grol : 13,11

Panas laten penguapan, 25 C, kkal/kg : 44,3827

Konduktivitas panas, w/m-k : 0,17945-0,00015865T

Kelarutan :

4 2 9

8

SO grH Br H C gr 9156 , 0

2. Etilen bromida (C2H4Br2)

Fase : Cair

Berat molekul, Kg/Kgmol : 188

Titik didih, C : 131,4

Titik Beku : 9,9

Viskositas, pascal-sec : 1,6177 cP

Densitas, kmol/m3 : 2169 kg/m3

Kapasitas panas, J/kmol oK : 133,5916 Panas pembentukan, 25 C, kkal/grol : 0,067 Panas laten penguapan, 25 C, kkal/kg : 44,3827

Konduktivitas panas, w/m-k : 0,1347-0,000114T

3. NaOH 50 %

Fase : Cair

Kemurnian, % : 50

Impuritas, % : 50 (H2O)

Berat molekul, Kg/Kgmol : 40

Titik didih, C : 170

Viskositas, pascal-sec : 20 cP

Densitas, Kg/m3 : 1.353,0020

Kapasitas panas pada 25oC, J/kmol oK : 4.862.683,632 Panas pembentukan, 25 C, kkal/grol : -102,506 Konduktivitas panas, Btu/J ft2F : 0,881

4. SO3

Fase : Cair

Kemurnian, % : 95

Impuritas, % : 5 (B2O3)

Berat molekul, Kg/Kgmol : 80

Titik didih, C : 44,8

Viskositas, pascal-sec : 1,28 cP

Densitas, Kmol/m3 : 1920 kg/m3

Kapasitas panas pada 25 C, J/Kmol.K : 148,6863 Panas pembentukan, 25 C, kkal/grol : -94,534

Konduktivitas panas, w/m-k : 0,928 –0,0030T + 2,66.10-6T2

5. B2O3

Fase : Cair

Berat molekul, Kg/Kgmol : 69,64

Titik didih, C : 2250

Viskositas, Pascal-sec : 7,9393 cP

Densitas, Kmol/m3 : 2.460 kg/m3

Panas pembentukan, 25 C, kkal/grol : -300,98

Kelarutan : tidak larut dalam asam encer

6. Metilen klorida (CH2Cl2)

Fase : Cair

Kemurnian, % : 98,5

Impuritas, % : 1,5 (C6H4Cl2)

Berat molekul, Kg/Kgmol : 85

Titik didih, C : 39,9

Viskositas, Pascal-sec : 0,4173 cP

Densitas, Kmol/m3 : 1.318 kg/m3

Kapasitas panas pada 25oC, J/kmol ok : 101,9581 Panas laten penguapan, 25 C, kkal/kg : 78,7

Konduktivitas panas, W/m-k : 0,2384 – 0,00003366T

Kelarutan :

Br H grC Cl grCH 67 , 10

9 8 2 2

7. Dichloro Benzene (C6H4Cl2)

Fase : Cair

Berat molekul, Kg/Kgmol : 147,004

Titik didih, C : 179

Titik beku, oC : 16,7

Viskositas, Pascal-sec : 0,2277 cP

Densitas, Kmol/m3 : 4750 kg/m3

Kapasitas panas pada 25oC, J/kmol ok : 491,6927

Konduktivitas panas, W/m-k : 0,1609 – 0,0001667T

Kelarutan : tidak larut dalam asam pekat

Viskositas, Pascal-sec : 0,8007 cP

Densitas, Kmol/m3 : 998 kg/m3

Kapasitas panas pada 25oC, J/kmol ok : 74,6259 Panas pembentukan, 25 C, kkal/grol : -68,084

Konduktivitas panas, W/m-k : -0,42 + 0,0056T – 8,505.10-6T2

9. H2SO4

Fase : Cair

Kemurnian : 98 %

Impuritas : 2 %

Berat molekul, Kg/Kgmol : 98

Titik didih, F : 638,33

Viskositas, Pascal-sec : 26,7 cP

Densitas, Kmol/m3 : 1840 kg/m3

Kapasitas panas pada 25oC, J/kmol ok : 139,16 Panas pembentukan, Btu/Lbmol : -316048

Konduktivitas panas, W/m-k : 0,01424 + 0,0010703T

Produk

1. Sodium Stirena Sulfonat (C8H7SO3Na)

Fase : Cair

Kemurnian, % : 95 %

Impuritas, % : 5 % (C8H9SO3Br)

Berat molekul, Kg/Kgmol : 206

Titik didih, C : 309,4

Titik beku, C : 49,6

Densitas, : 1.161,871 kg/m3

Viskositas : 5,1 cP

2. 2 Bromo etil benzena Sulfonat (C8H9SO3Br

Fase : Cair

Kemurnian, % : 92 %

Impuritas, % : 8 % (C8H7SO3Na)

Berat molekul, Kg/Kgmol : 265

Titik didih, C : 302,468

Densitas, gr/ml : 1.694,5 kg/m3

Viskositas, Pascal-sec : 14,3102 cP

Kapasitas panas pada 25oC J/mol.K : 367,26

Konduktivitas panas, W/m-k : 0,17935 + - 0,00015865T Panas pembentukan, 25 C, kkal/grol : -87,957

Panas laten penguapan, 25 C, kkal/kg : 38,1259

Kelarutan : tidak larut dalam air dan

larutan basa.

3. NaBr

Fase : Padat pada suhu diatas 50oC

Berat molekul, Kg/Kgmol : 102,894

Titik didih, C : 707 oC

Densitas, gr/ml : 1174,5 kg/m3

Viskositas, Pascal-sec : 4,8 cP

BAB III

NERACA MASSA

Hasil Perhitungan neraca massa pada proses pembuatan sodium stirena

sulfonat dari 2-bromo etil benzena dan sulfur trioksida dengan kapasitas produksi

36.000 ton/tahun diuraikan sebagai berikut:

Kapasitas produksi : 36.000 ton/tahun

Basis perhitungan : 1 jam operasi

Waktu operasi : 330 hari/tahun

Bahan baku : C8H9Br dan SO3

Produk : Sodium stirena sulfonat (C8H7SO3Na)

3.1 Tangki Pencampur 1 (MT-101)

Tabel 3.1 Neraca Massa Tangki Pencampur I :

Komponen Massa Masuk Massa Keluar

F3 (kg) F1 (kg) F2 (kg)

C8H9Br 6.156,7146 0 5.987, 3698 C2H4Br2 125,6472 0 122, 1911 CH2Cl2 0 65.692,1445 65.692,1445

C6H4Cl2 0 1.000,3880 1.000,3880

3.2 Reaktor 1 (RE-201)

Tabel 3.2 Neraca Massa Reaktor I :

3. 3 Tangki Pencampur 2 (MT-201)

Tabel 3.3 Neraca Massa Tangki Pencampur 2 :

Komponen Massa Masuk Massa Keluar F10 (kg) F8 (kg) F9 (kg)

C8H9Br 615,6714 0 615,6714

C2H4Br2 125,6472 0 125,6472

CH2Cl2 65.692,1445 0 65.692,1445

C6H4Cl2 1.000,3880 0 1.000,3880

SO3 532,7588 0 0

B2O3 154,2283 0 154,2283

C8H9SO3Br 7.938,5926 0 7.938,5926

H2O 0 162,2181 138,9940

H2SO4 0 0 555,9762

Total 76.059,4608 162,2181 76.221,6489 76.221,6489

Komponen

Massa Masuk Massa Keluar

F7 (kg) F6 (kg) F5 (kg)

C8H9Br 5.987, 3698 0 615,6714

C2H4Br2 122, 1911 0 125,6472

CH2Cl2 63.885,2361 0 65.692,1445

C6H4Cl2 972,8716 0 1.000,3880

SO3 0 2.996,2951 532,7588

B2O3 0 2.849,7372 154,2283 C8H9SO3Br 0 149,9861 7.938,5926

3.4 Dekanter 1 (DC-201)

Tabel 3.4 Neraca Massa Dekanter I (DC-201) Komponen Massa Masuk

F10 (kg)

Massa Keluar

F11 (kg) F12 (kg)

C8H9Br 615,6714 106,6196 509,0518 C2H4Br2 125,6472 0,5768 125,0704 CH2Cl2 65.692,1445 65.690,3376 1,8069 C6H4Cl2 1.000,3880 997,6915 2,6965

B2O3 154,2283 3,0579 151,1704

C8H9SO3Br 7.938,5926 0 7.938,5926

H2O 138,9940 0,0933 138,9006

H2SO4 555,9762 0,3734 555,6028

Total 76.221,6489 66.798,7568 9.422,8921 76.221,6489

3.5 Dekanter 2 (DC-202)

Tabel 3.5 Neraca Massa Dekanter 2 (DC- 202) :

Komponen Massa Masuk F11 (kg)

Massa Keluar

F33 (kg) F34 (kg)

C2H4Br2 0,5768 0,5768 0

H2SO4 0,3734 0,3734 0

B2O3 3,0579 3,0579 0

C8H9Br 106,6196 106,6196 0

CH2Cl2 5.690,3376 0 65.690,3376

C6H4Cl2 997,6915 0 997,6915

H2O 0,0933 0,0933 0

Total 66.798,7502

110,7211 66.688,0291

3.6 Dekanter 3 (DC-203)

Tabel 3.6 Neraca Massa Dekanter 3 (DC- 203) :

Komponen Massa Masuk F12 (kg)

Massa Keluar

F13 (kg) F14 (kg)

C8H9Br 509,0518 0,3419 508,7099

C2H4Br2 125,0704 0 125,0704

CH2Cl2 1,8069 0 1,8069

C6H4Cl2 2,6965 0 2,6965

B2O3 151,1704 0 151,1704

C8H9SO3Br 7.938,5926 7.938,5926 0

H2O 138,9006 0 138,9006

H2SO4 555,6028 0 555,6028

Total 9.422,8921 7.938,9345 1.483,9576 9.422,8921

3.7 Tangki Pencampur 3 (MT-202)

Tabel 3.7 Neraca Massa Tangki Pencampur (MT-202) :

Komponen

Massa Masuk Massa Keluar F13 (kg) F15 (kg) F16 (kg) C8H9Br 0,3419 0 0,3419 C8H9SO3Br 7.938,5926 0 7.938,5926

H2O 0 0,0075 0,0075

H2SO4 0 0,3660 0,3660

3.8 Dekanter 4 (DC – 204)

Tabel 3.8 Neraca Massa Dekanter 4 :

Komponen Massa Masuk F16 (kg)

Massa Masuk

F17 (kg) F18 (kg)

H2SO4 0,3659 0 0,3659

C8H9Br 0,3419 0 0,3419

C8H9SO3Br 7.938,5926 7.938,5926 0

H2O 0,0075 0 0,0075

Total 7.939,3079 7.938,5926 0,7153 7.939,3079

3.9Reaktor 2 (RE -202)

Tabel 3.9 Neraca Massa Reaktor 2 :

Komponen

Massa Masuk Massa Keluar

F22 (kg) F19 (kg) F21 (kg)

C8H9SO3Br 7.938,5926 0 1.587,7185

NaOH 0 1.916,2669 0

C8H7SO3Na 0 0 4.939,3292

H2O 0 1.916,2669 2.779,3967

NaBr 0 0 2.464,6820

3.10 Filter Press (FP-301)

Tabel 3.10 Neraca Massa Filter Press

Komponen Massa Masuk F22 (kg)

Massa Keluar

F24(kg) F23 (kg)

C8H9SO3Br 1.587,7185 1.587,7185 0 C8H7SO3Na 4.939,3292 4.939,3292 0 H2O 2.779,3967 2.501,4570 277,9397

NaBr 2.464,6820 0 2.464,6820

Total

11.771,1265

8.780,1694 2.742,6217

11.771,1265

3.11 Dekanter 5 (DC-301)

Tabel 3.11 Neraca Massa Dekanter 5

Komponen

Massa Masuk

F24 (kg)

Massa Masuk

F26 (kg) F25 (kg)

C8H7SO3Na 4.939,3292 4.939,3292 0

H2O 2.501,4570 2.501,4570 0

C8H9SO3Br 1.587,7185 0 1.587,7185

TOTAL 9.028,5047 7.440,7862 1.587,7185 9.028,5047

3.12 Evaporator (EV-301)

Tabel 3.12 Neraca Massa Evaporator

Komponen

Massa Masuk

F26 (kg)

Massa Masuk

F28 (kg) F27 (kg)

C8H7SO3Na 4.939,3292 0 4.803,4695 H2O 2.501,4570 2.401,3988 100,0582

3.13 Kristalizer (CR-301)

Tabel 3.13 Neraca Massa Kristalizer:

Komponen Massa Masuk F27 (Kg)

Massa Keluar

F29 (Kg)

H2O 96,0694 96,0694

C8H7SO3Na (s) 0 4.323,1225

C8H7SO3Na (l) 4.803,4694 480,3469

Total 4.889,5388 4.889,5388

3.14 Sentrifuse (CF-301)

Tabel 3.14 Neraca Massa Sentrifuse:

Komponen Massa Masuk F29 (kg)

Massa Keluar

F31 (kg) F30 (kg)

H2O 100,0583 100,0583 0

C8H7SO3Na (s) 4.445,3963 4.323,1225 0 C8H7SO3Na (l) 493,9329 0 493,9329

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25oC

4.1 Heater 1 (E-101)

Tabel 4.1 Neraca Energi Heater 1 (E-101)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 451.738,8780 -

Produk - 2.291.367,0724

Steam 1.839.628,1944 -

Total 2.291.367,0724 2.291.367,0724

4.2 Heater 2 (E-102)

Tabel 4.2 Neraca Energi pada Heater 2 (E-102)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 31.966,7571 -

Produk - 70.705,1527

Steam 38.738,3956 -

Total 70.705,1527 70.705,1527

4.3 Reaktor 1 (RE-201)

Tabel 4.3 Neraca Energi pada Reaktor (RE-201)

Komponen Alur masuk (J/jam)

Alur keluar (J/jam)

Umpan 2.362.072,2251 -

Produk - 2.425.333,4089

r ×Hr - 55.558,1100

steam 118.819,2938

4.4 Cooler (CO-201)

Tabel 4.4 Neraca Energi pada Cooler (CO-201)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 2.425.333,4089 -

Produk - 481.651,6664

Air pendingin - 1.943.681,7425

Total 2.425.333,4089 2.425.333,4089

4.5 Tangki Pencampur 2 (MT-201)

Tabel 4.5 Neraca Energi pada Tangki Pencampur (MT-201)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 485.013,9686 -

Produk - 483.518,6872

r ×Hr - -1.617,8771

Steam -3.113,1586 -

Total 481.900,8100 481.900,8100

4.6 Heater 3 (E-201)

Tabel 4.6 Neraca Energi pada Heater 3 (E-201)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 54.984,6395 -

Produk - 549.846,3947

Steam 494.861,7552 -

Total 549.846,3947 549.846,3947

4.7 Heater 4 (E-301)

Tabel 4.7 Neraca Energi pada Heater 4 (E-301)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 166.580,0532 -

Produk - 1.983.843,6402

4.8 Reaktor 2 (RE-301)

Tabel 4.8 Neraca Energi pada Reakor (RE-301)

Komponen

Alur masuk (J/jam)

Alur keluar (J/jam)

Umpan 2.533.690,0349 -

Produk - 1.158.993,6223

r ×Hr - -645.584,5610

steam -2.020.280,9737 -

Total 513.409,0612 513.409,0612

4.9 Evaporator (EV-301)

Tabel 4.9 Neraca Energi pada Evaporator (EV-301)

Komponen Alur masuk (J/jam)

Alur keluar (J/jam)

Umpan 928.498,2670 -

Produk - 642.183,2965

Uap - 752.655,2265

steam 466.340,2560 -

Total 1.394.838,5230 1.394.838,5230

4.10 Kristalizer (CR-301)

Tabel 4.10 Neraca Energi pada Kristalizer (CR-310)

Komponen Alur masuk (J/jam)

Alur keluar (J/jam)

Umpan 642.183,2965 -

Produk - 148.712,4499

Panas Kristalisasi - -455,5261

Air Pendingin -493.926,3727 -

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan 2 Bromo Etil Benzena (TT-101)

Fungsi : Menyimpan 2 bromo etil benzena untuk kebutuhan selama 30 hari

Bentuk :Silinder vertikal dengan dasar datar dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 2 unit

Kapasitas : 1.588,9929 m3 Kondisi penyimpanan:

- Temperatur : 30°C - Tekanan : 1 atm Kondisi Fisik :

Silinder

- Diameter : 8,6142 m - Tinggi : 25,8427 m - Tebal : 1 3/8 in Tutup

- Diameter : 8,6142 m - Tinggi : 2,1536 m - Tebal : 1 3/8 in

2. Tangki Penyimpanan Metilen Klorida (TT-102)

Fungsi : Menyimpan metilen klorida untuk kebutuhan selama 5 jam

Bentuk :Silinder vertikal dengan dasar datar dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-285 grade C

Kondisi Fisik : Silinder

- Diameter : 4,9435 m - Tinggi : 14,8305 m - Tebal : 5/8 in Tutup

- Diameter : 4,9435 m - Tinggi : 1,2358 m - Tebal : 5/8 in

3. Tangki Penyimpanan SO3 Cair (TT-103)

Fungsi : Menyimpan SO3 cair untuk kebutuhan selama 30 hari Bentuk :Silinder vertikal dengan dasar datar dan tutup elipsoidal Bahan konstruksi : Stainless Steel SA-240 grade S tipe 304 (18Cr-8Ni) Jumlah : 1 unit

Kapasitas : 1.372,8201 m3 Kondisi penyimpanan:

- Temperatur : 30°C - Tekanan : 1 atm Kondisi Fisik :

Silinder

- Diameter : 8,2044 m - Tinggi : 24,6132 m - Tebal : 1 1/4 in Tutup

- Diameter : 8,2044 m - Tinggi : 2,0511 m - Tebal : 1 1/4 in

4. Tangki Penyimpanan H2SO4 (TT-104)

Jumlah : 1 unit Kapasitas : 0,1783 m3 Kondisi penyimpanan:

- Temperatur : 30°C - Tekanan : 1 atm Kondisi Fisik :

Silinder

- Diameter : 0,4154 m - Tinggi : 1,2464 m - Tebal : 3/8 in Tutup

- Diameter : 0,4154 m - Tinggi : 0,1038 m - Tebal : 3/8 in

5. Tangki Penyimpanan NaOH 50% (TT-301)

Fungsi : Menyimpan NaOH 50%untuk kebutuhan selama 30 hari Bentuk :Silinder vertikal dengan dasar datar dan tutup elipsoidal Bahan konstruksi : Stainless Steel SA-167 grade 10 tipe 310 (25Cr-20Ni) Jumlah : 2 unit

Kapasitas : 1.223,6897 m3 Kondisi penyimpanan:

- Temperatur : 30°C - Tekanan : 1 atm Kondisi Fisik

Silinder

6. Gudang Penyimpanan Produk Akhir (TT-401)

Fungsi : Menyimpan produk akhir untuk kebutuhan selama 15 hari Bentuk bangunan : Gedung berbentuk persegi-panjang ditutup atap

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 1.696,1724 m3 Kondisi penyimpanan:

- Temperatur : 30°C - Tekanan : 1 atm Kondisi Fisik :

- Panjang : 19,6891 m - Lebar : 13,1261 m - Tinggi : 6,5630 m

7. Tangki Pencampur 1 (MT-101)

Fungsi : Mencampur C8H9Br dengan pelarut CH2Cl2

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 61,7488 m3 Kondisi Operasi

- Temperatur : 30°C - Tekanan : 1 atm Kondisi fisik

Silinder

- Diameter : 3,6138 m - Tinggi : 5,4207 m - Tebal : 1/4 in Tutup

Pengaduk

- Jenis : Turbin Impeller Daun Enam - Jumlah baffle : 4 buah

- Diameter : 1,2046 m - Daya motor : 0,1 hp

8. Tangki Pencampur 2 (MT-201)

Fungsi : Mencampur keluaran reaktor (RE-201) dengan H2O Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 62,0640 m3 Kondisi Operasi

- Temperatur : 30°C - Tekanan : 1 atm Kondisi fisik

Silinder

- Diameter : 3,6584 m - Tinggi : 5,4876 m - Tebal : 1/4 in Tutup

- Diameter : 3,6584 m - Tinggi : 0,9146 m - Tebal : 1/4 in Pengaduk

- Jenis : Turbin impeller daun enam - Jumlah baffle : 4 buah

9. Tangki Pencampur 3 (MT-202)

Fungsi : Mencampur keluaran lapisan atas dekanter (DC-203)

dengan H2SO4

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 5,6223 m3 Kondisi Operasi

- Temperatur : 30°C - Tekanan : 1 atm Kondisi fisik

Silinder

- Diameter : 1,6258 m - Tinggi : 2,4387 m - Tebal : 1/4 in Tutup

- Diameter : 1,6258 m - Tinggi : 0,4064 m - Tebal : 1/4 in Pengaduk

- Jenis : Turbin impeller daun enam - Jumlah baffle : 4 buah

- Diameter : 0,5419 m - Daya motor : 1/4 hp

10.Reaktor 1 (RE-201)

Fungsi : Tempat terjadinya reaksi sulfonasi Jenis : Reaktor pipa lapisan tipis

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Jumlah : 1 unit

Bahan konstruksi : Stainless Steel SA-240 grade M tipe 316 Kapasitas cair : 0,07367 m3

Temperatur : 50 oC

Tekanan : 1 atm = 14,696 psi

Kondisi Fisik :

Tinggi shell : 21,0501 m Tebal shell dan closure : 1/4 in Diameter tube : 60 mm Jumlah tube : 45 buah

Pitch : 2,75 in, square pitch rotated

11.Reaktor 2 (RE-301)

Fungsi : Tempat terjadinya reaksi pembentukan sodium stirena sulfonat

Jenis : Continuous Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Stainless Steel SA-240 grade S tipe 304

Jumlah : 1 unit Kapasitas : 17,3027 m3 Kondisi Operasi

- Temperatur : 75°C - Tekanan : 1 atm Kondisi fisik

Silinder

- Diameter : 2,6633 m - Tinggi : 2,6633 m - Tebal : 7/16 in Tutup

- Diameter : 0,8878 m - Daya motor : 0,1 hp Jaket Pendingin

- Diameter : 3,0507 m - Tinggi : 3,3292 m - Tebal : 1/4 in

12.Dekanter 1 (DC-201)

Fungsi : Memisahkan fasa organik dan anorganik berdasarkan perbedaan densitas

Bentuk : Horizontal silinder

Bahan : Carbon steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 9,9426 m3 Kondisi operasi

- Temperatur : 30 0C - Tekanan : 1 atm Kondisi Fisik

Silinder

- Diameter : 1,3341 m - Tinggi : 6,6708 m - Tebal : 1/4 in

Tutup

- Diameter : 1,3341 m - Tinggi : 0,3335 m - Tebal : 1/4 in

13.Dekanter 2 (DC-202)

Fungsi : Memisahkan fasa organik dan anorganik berdasarkan perbedaan densitas

Bentuk : Horizontal silinder

Bahan : Carbon steel SA-285 grade C

Kapasitas : 5,5350 m3 Kondisi operasi

- Temperatur : 30 0C - Tekanan : 1 atm Kondisi Fisik

Silinder

- Diameter : 1,0975 m - Tinggi : 5,4876 m - Tebal : 1/4 in Tutup

- Diameter : 1,0975 m - Tinggi : 0,2743 m - Tebal : 1/4 in

14.Dekanter 3 (DC-203)

Fungsi : Memisahkan fasa organik dan anorganik berdasarkan perbedaan densitas

Bentuk : Horizontal silinder

Bahan : Carbon steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 17,1044 m3 Kondisi operasi

- Temperatur : 30 0C - Tekanan : 1 atm Kondisi Fisik

Silinder

15.Dekanter 4 (DC-204)

Fungsi : Memisahkan fasa organik dan anorganik berdasarkan perbedaan densitas

Bentuk : Horizontal silinder

Bahan : Carbon steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 6,9702 m3 Kondisi operasi

- Temperatur : 30 0C - Tekanan : 1 atm Kondisi Fisik

Silinder

- Diameter : 1,1852 m - Tinggi : 5,9260 m - Tebal : 1/4 in

Tutup

- Diameter : 1,1852 m - Tinggi : 0,2963 m - Tebal : 1/4 in

16.Dekanter 5 (DC-301)

Fungsi : Memisahkan fasa organik dan anorganik berdasarkan perbedaan densitas

Bentuk : horizontal silinder

Bahan : Carbon steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 4,8416 m3 Kondisi operasi

- Temperatur : 30 0C - Tekanan : 1 atm Kondisi Fisik

Silinder

- Tinggi : 5,2482 m - Tebal : 1/4 in

Tutup

- Diameter : 1,0496 m - Tinggi : 0,2624 m - Tebal : 1/4 in

17.Evaporator (EV-301)

Fungsi : Menghilangkan air dari campuran dekanter (DC-301) sebelum dimasukkan ke kristalizer (CR-301)

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 7.440,7862 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1,25 in triangular pitch Jumlah tube : 32

Diameter shell : 10 in

18.Filter Press (FP-301)

Fungsi : Memisahkan padatan dari hidrolisat Jenis : Plate and frame filter press

Bahan Konstruksi : Carbon Steel

Jumlah : 1 unit Kondisi Operasi

19.Kristalizer (CR-301)

Fungsi : Tempat terbentuknya kristal asetanilida Jenis : Continous Stired Tank Crystallizer (CSTC) Bahan Konstruksi : Low-alloy SA-204 grade C

Jumlah : 1 unit Kapasitas : 5,2217 m3 Kondisi Operasi

- Temperatur : 100°C - Tekanan : 1 atm Kondisi fisik

Silinder

- Diameter : 1,5365 m - Tinggi : 2,3048 m - Tebal : 1 3/8 in

Tutup

- Diameter : 1,5365 m - Tinggi : 0,3841 m - Tebal : 1 3/8 in

Pengaduk

- Jenis : Six Blade Open Turbin

- Jumlah baffle : 4 buah - Diameter : 0,4609 m - Daya motor : 2 1/2 hp

20.Sentrifuse (CF-301)

Fungsi : Memisahkan Kristal sodium stirena sulfonat dari mother liquor

Jenis : Knife – discharge bowl centrifuge

Kondisi Operasi

Diameter bowl (d) : 36 in = 0,9144 m Daya motor : 30 hp = 22,38 Kw Waktu tinggal : 3600 s (1 jam)

21.Screw Conveyer (SC-301)

Fungsi : Mengangkut bahan asetanilida padat menuju rotary dryer Jenis : Horizontal screw conveyor

Bahan konstruksi : Carbon steel

Kapasitas : 5,4545 ton/jam Kondisi Operasi

- Temperatur : 30°C - Tekanan : 1 atm Daya motor : 0,5 Hp

22.Continuous Through Circulation Cooler (CC–01)

Fungsi : Mendinginkan produk kristal sodium stirena sulfonat sebelum dimasukkan ke silo dengan menggunakan udara

pendingin

Jenis : Closed Compartment Cooler Conveyor dengan blower Kapasitas : 5,4545 ton/jam

Tinggi, Z : 7,62 m Lebar : 0,1778 m

Kecepatan, V : 1,143 m/s Ukuran bucket : (6 4 4¼) in Jarak antar bucket : 12 in = 0,305 m

Daya, P : 1 hp Jumlah blower : 1 buah

22.Bucket Elevator (BE-301)

Fungsi : Mengangkut produk dari cooler conveyer ke silo

Bentuk : Centrifugal-discharge spaced buckets

Jumlah : 1 unit

Kondisi Operasi

- Temperatur : 30°C - Tekanan : 1 atm Tinggi elevator : 7,62 m

Ukuran bucket : (6 x 4 x 4¼) in Jarak antar bucket : 0,305 m Kecepatan bucket : 1,143 m/s Kecepatan putaran : 43 rpm Lebar belt : 17,78 cm Daya motor : 2,5 hp

23.Silo (SL-301)

Fungsi : Menyimpan produk selama 1 hari

Jenis : Silinder tegak dengan conical bottom head

Kondisi Operasi

- Temperatur : 30°C - Tekanan : 1 atm Tinggi silo : 12,4788 m Diameter silo : 4,1596 m Tebal shell : 1/4 in

24.Belt Conveyer (BC-301)

Fungsi : Mengangkut produk dari unit pengantongan ke gudang

Jenis : Troughed belton 20o idlers

Kapasitas : 5.000 kg/jam Spesifikasi belt conveyor

a. Belt width : 24 in

c. Belt plies :4 -7 lapis

d. Maximum lump size : - size material 80% under 4,5 in -unsize material, not over 20% 8,0 in

e. Belt speed :300 ft/min - 400 ft/min

f. Horse power :1,5 hp

g. Panjang belt :38 ft

25. Heater (E-101)

Fungsi : Menaikkan temperatur sebelum campuran bahan dimasukkan ke reaktor (RE-201) Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 72.974,8943 kg/jam

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 86

Diameter shell : 15,25 in

26. Heater (E-102)

Fungsi : Menaikkan temperatur SO3 sebelum dimasukkan ke reaktor (RE-201) Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Kapasitas : 3.084,5665 kg/jam

Dipakai : Pipa 4 x 3 in IPS, 12 ft hairpin

Panjang pipa : 12 ft

27. Heater (E-201)

Fungsi : Menaikkan temperatur C8H9SO3Br sebelum dimasukkan ke reaktor (RE-301)

Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Kapasitas : 7.938,5925 kg/jam

Dipakai : Pipa 4 x 3 in IPS, 12 ft hairpin

Panjang pipa : 24 ft

Jumlah hairpin : 2

28. Heater (E-202)

Fungsi : Menaikkan temperatur larutan NaOH sebelum dimasukkan ke reaktor (RE-301) Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 3.832,5339 kg/jam

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 16

Diameter shell : 8 in

29. Cooler (CO-201)

Fungsi : Menurunkan temperatur campuran bahan

keluaran reaktor I sebelum dimasukkan ke

mixer 2

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 76.221,6423 kg/jam

Diameter tube : 3/4 in

Jenis tube : 18 BWG

Pitch (PT) : 15/16 in triangular pitch

Jumlah tube : 1330

Diameter shell : 39 in

30. Pompa (J-101)

Fungsi : Memompa C8H9Br dari tangki penyimpanan C8H9Br ke tangki pencampur (MT-101)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 2 unit

Kapasitas : 0,0361 ft3/s Daya motor : 0,75 hp

31. Pompa (J-102)

Fungsi : Memompa CH2Cl2 dari tangki penyimpanan CH2Cl2 ke tangki pencampur (MT-101)

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,4687 ft3/s Daya motor : 5,5 hp

32. Pompa (J-103)

Fungsi : Memompa larutan dari tangki pencampur (MT-101) ke reaktor (RE-201)

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

33. Pompa (J-104)

Fungsi : Memompa larutan SO3 dari tangki penyimpanan SO3 ke reaktor (RE-201)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 2 unit

Kapasitas : 0,0156 ft3/s

Daya motor : 0,5 hp

34. Pompa (J-104)

Fungsi : Memompa larutan H2SO4 dari tangki penyimpanan H2SO4 ke reaktor (RE-301)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 2 unit

Kapasitas : 2,0244 x 10-6 ft3/s Daya motor : 0,1 hp

35. Pompa (J-201)

Fungsi : Memompa larutan hasil reaksi dari reaktor (RE-210) ke tangki pencampur (MT-201)

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,4403 ft3/s Daya motor : 3,5 hp

36. Pompa (J-202)

Fungsi : Memompa larutan hasil reaksi dari tangki pencampur (MT-201) ke dekanter (DC-201)

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Kapasitas : 0,5460 ft3/s

Daya motor : 4 hp

37. Pompa (J-203)

Fungsi : Memompa keluaran hasil atas dekanter (DC-201) ke dekanter (DC-202)

Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 2 unit

Kapasitas : 0,4916 ft3/s Daya motor : 3,5 hp

38. Pompa (J-204)

Fungsi : Memompa CH2Cl2recycle dari dekanter (DC-202) ke mix point

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,4910 ft3/s Daya motor : 1,5 hp

39. Pompa (J-205)

Fungsi : Memompa CH2Cl2recycle dari dekanter (DC-202) ke mix point

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

40. Pompa (J-206)

Fungsi : Memompa keluaran lapisan bawah dekanter (DC-201) ke dekanter (DC-203)

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0544 ft3/s Daya motor : 0,75 hp

41. Pompa (J-207)

Fungsi : Memompa keluaran lapisan bawah dekanter (DC-203) ke UPL

Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0084 ft3/s Daya motor : 0,1 hp

42. Pompa (J-208)

Fungsi : Memompa keluaran lapisan atas dekanter (DC-203) ke tangki pencampur (MT-202) Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0460 ft3/s

Daya motor : 0,5 hp

43. Pompa (J-209)

Fungsi : Memompa keluaran tangki pencampur (MT-202) ke dekanter (DC-204) Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Kapasitas : 0,0460 ft3/s

Daya motor : 0,5 hp

44. Pompa (J-210)

Fungsi : Memompa keluaran lapisan bawah dekanter (DC-204) ke UPL

Jenis : Pompa sentrifugal Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 3,9966 x10-6 ft3/s Daya motor : 0,1 hp

45. Pompa (J-211)

Fungsi : Memompa keluaran lapisan atas dekanter (DC-204) ke reactor (RE-301)

Jenis : Pompa sentrifugal Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0460 ft3/s Daya motor : 0,5 hp

46. Pompa (J-211)

Fungsi : Memompa larutan NaOH 50% dari tangki penyimpanan ke reaktor (RE-301)

Jenis : Pompa sentrifugal Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0278 ft3/s

47. Pompa (J-301)

Fungsi : Memompa keluaran reaktor (RE-301) ke filter press (RE-301)

Jenis : Pompa sentrifugal Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0988 ft3/s

Daya motor : 0,5 hp

48. Pompa (J-302)

Fungsi : Memompa keluaran filter press ke dekanter 5 Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0755 ft3/s Daya motor : 0,25 hp

49. Pompa (J-303)

Fungsi : Memompa keluaran lapisan atas dekanter (DC-301) ke evaporator

Jenis : Pompa sentrifugal Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0663 ft3/s

Daya motor : 0,5 hp

50. Pompa (J-304)

Fungsi : Memompa keluaran lapisan bawah dekanter (DC-301) ke UPL

Jenis : Pompa sentrifugal Bahan Konstruksi : Commercial steel

Kapasitas : 0,0092 ft3/s

Daya motor : 0,1 hp

51. Pompa (J-305)

Fungsi : Memompa keluaran evaporator ke kristalizer Jenis : Pompa sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0427 ft3/s Daya motor : 0,25 hp

52. Pompa (J-306)

Fungsi : Memompa keluaran mother liquor C8H7SO3Na dari sentrifuse ke UPL

Jenis : Pompa sentrifugal Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0042 ft3/s

Daya motor : 0,1 hp

53. Pompa (J-306)

Fungsi : Memompa keluaran NaBr dari filter press ke

UPL

Jenis : Rotary Pump

Bahan Konstruksi : Commercial steel

Jumlah : 2 unit

Kapasitas : 0,0233 ft3/s

Daya motor : 0,1 hp

Jumlah : 2 unit Kapasitas : 0,0427 ft3/s

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain : 1. Untuk variabel temperatur:

a. Temperature Controller (TC) adalah instrumentasi yang digunakan untuk melakukan pengendalian temperatur suatu alat.

b. Temperature Indicator Controller (TIC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

c. Temperature Indicator Recorder Controller (TIRC) adalah instrumentasi yang digunakan untuk mengamati dan mengendalikan temperatur dari suatu alat. TIRC dilengkapi dengan recorder untuk merekam, menyimpan dan menampilkan kembali semua perubahan temperatur yang terjadi dalam alat untuk jangka waktu tertentu.

2. Untuk variabel tinggi permukaan cairan

a. Level Controller (LC) adalah instumentasi yang digunakan untuk mengendalikan ketinggian cairan dalam suatu alat.

b. Level Indicator Contoller (LIC) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

3. Untuk variabel tekanan

a. Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengendalikan tekanan operasi suatu alat

b. Pressure Indicator Controller (PIC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

c. Pressure Indicator Recorder Controller (PIRC) adalah instrumentasi yang digunakan untuk mengamati dan mengendalikan tekanan dari suatu alat. PIRC dilengkapi dengan recorder untuk merekam, menyimpan dan menampilkan kembali semua perubahan tekanan yang terjadi dalam alat untuk jangka waktu tertentu.

4. Untuk variabel aliran cairan

a. Flow Controller (PC) adalah instrumentasi yang digunakan untuk mengendalikan laju alir larutan suatu alat

b. Flow Indicator Controller (PIC) adalah instrumentasi yang digunakan untuk mengamati laju alir aliran yang masuk atau keluar dari suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

c. Flow Indicator Recorder Controller (FIRC) adalah instrumentasi yang digunakan untuk mengamati dan mengendalikan laju aliran dari suatu alat. PIRC dilengkapi dengan recorder untuk merekam, menyimpan dan menampilkan kembali semua perubahan laju aliran yang terjadi dalam alat untuk jangka waktu tertentu.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: Kualitas produk dapat diperoleh sesuai dengan yang diinginkan Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan

check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saat maintenance.

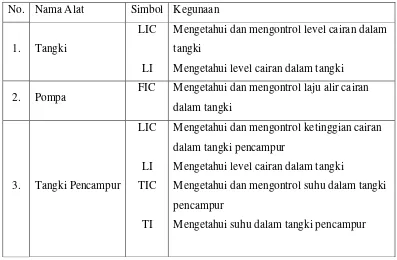

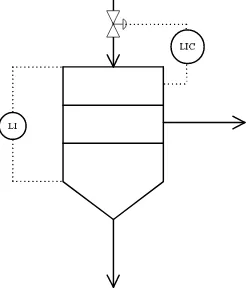

[image:64.612.127.524.467.727.2]Pada pra rancangan pabrik sodium stirena sulfonat, instrumentasi pada alat-alat yang digunakan dapat dilihat pada Tabel 6.1 berikut.

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Sodium Stirena Sulfonat No. Nama Alat Simbol Kegunaan

1. Tangki

LIC

LI

Mengetahui dan mengontrol level cairan dalam tangki

Mengetahui level cairan dalam tangki

2. Pompa FIC Mengetahui dan mengontrol laju alir cairan dalam tangki

3. Tangki Pencampur

LIC

LI TIC

Mengetahui dan mengontrol ketinggian cairan dalam tangki pencampur

Mengetahui level cairan dalam tangki

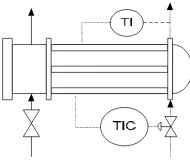

4. Heater

TIC

TI

Mengetahui dan mengontrol suhu cairan dalam heater

Mengetahui suhu dalam heater

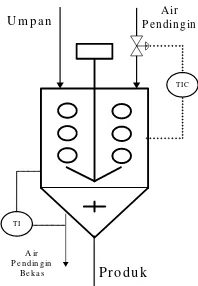

5. Reaktor

TIRC

TI LIRC

LI

Mengetahui, mengontrol dan merekam suhu dalam reaktor

Mengetahui suhu dalam reaktor

Mengetahui ,mengontrol dan merekam suhu dalam reaktor

Mengetahui suhu dalam reaktor

6. Cooler

TIC

TI

Mengetahui dan mengontrol suhu cairan dalam cooler

Mengetahui suhu dalam cooler

7. Dekanter

LIC

LI

Mengetahui dan mengontrol ketinggian cairan dalam dekanter

Mengetahui level cairan dalam dekanter

8. Evaporator

TIC

TI LIC

LI

Mengetahui dan mengontrol suhu cairan dalam evaporator

Mengetahui suhu dalam evaporator

Mengetahui dan mengontrol ketinggian cairan dalam evaporator

Mengetahui suhu dalam evaporator

9. Kristalizer

TIC

TI

Mengetahui dan mengontrol suhu cairan dalam kristalizer

Mengetahui suhu dalam kristalizer

10. Sentrifuse

LIC

LI

Mengetahui dan mengontrol level ketinggian cairan dalam sentrifuse

Mengetahui level ketinggian cairan sentrifuse

11. Screw Conveyor FIC Mengetahui dan mengontrol laju alir cairan dalam screw conveyor

12. Cooler Conveyor

TC

TI

Mengetahui dan mengontrol suhu cairan dalam cooler conveyor

Adapun instrumentasi yang digunakan pada pabrik pembuatan sodium stirena sulfonat adalah:

1. Instrumentasi Tangki

Instrumentasi pada tangki penyimpanan berupa level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan di dalam tangki dan level indicator

controler (LIC) untuk menunjukkan dan mengontrol tinggi cairan dalam tangki. Prinsip kerja dari alat instrumentasi ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat terlihat dari posisi jarum penunjuk di luar tangki yang digerakkan oleh pelampung. Pengontrolan ketinggian permukaan cairan ini dilakukan dengan mengatur laju cairan yang masuk atau keluar dari tangki.

Gambar 6.1 Instrumentasi Tangki

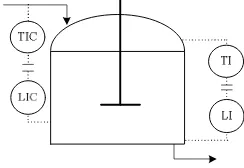

2. Instrumentasi Pompa

Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dip