BERAS INDONESIA

AKHYAR

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa tesis “Pengaruh Proses Pratanak Terhadap Mutu Gizi dan Indeks Glikemik Berbagai Varietas Beras

Indonesia” adalah karya saya sendiri dengan arahan dari komisi pembimbing dan

belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir dari tesis ini.

Bogor, Januari 2009

Akhyar

Seven Indonesia Rice Varieties. Under supervision of SUGIYONO dan SRI WIDOWATI.

The purposes of this research were (1) to determine temperature and time of paddy soaking of rice parboiling, (2) to know the chemical composition, starch digestibility and glycemix index of parboiled rice from seven Indonesia rice varieties i.e. Sintanur, Gilirang, IR 64, Mekongga, Ciherang, IR 42 and Batang Lembang. The research was devided into two steps as follows 1) paddy was soaked in temperature of 50, 60, 70°C for 2, 4, 6 hours, 2) the best soaking treatment was applied to the parboiling process of seven varieties of rice. The results showed that the best soaking treatment was 60 °C for 4 hours, followed by first drying at 100 °C for 1 hours and the second drying at 60 °C for 25 minutes. The moisture content of paddy soaking was 30.89%, the moisture content after first drying was 18.92% and the moisture content after second drying was 11.99%. Application of parboiling process for seven rice varieties could decrease starch digestibility of 43.07-52.41% and glycemic index of 14.30 – 25.69%.

AKHYAR. Pengaruh Proses Pratanak Terhadap Mutu Gizi dan Indeks Glikemik Tujuh Varietas Beras Indonesia. Dibimbing oleh SUGIYONO dan SRI WIDOWATI.

Kesadaran masyarakat akan pentingnya pola hidup sehat dewasa ini semakin meningkat. Hal ini menyebabkan perubahan pola perilaku konsumen ke arah yang lebih baik terutama dalam memilih bahan pangan. Makanan yang tepat tidak hanya memenuhi kebutuhan dasar tubuh, tetapi mempunyai sifat fungsional yang akan memberikan dampak positif bagi kesehatan, yang dikenal dengan pangan fungsional. Cara memilih pangan yang tepat di antaranya melalui pendekatan indeks glikemik pangan.

Beras pratanak adalah beras yang dihasilkan melalui proses pemberian air dan uap panas terhadap gabah sebelum gabah tersebut dikeringkan. Tujuan dari proses pratanak adalah mencegah kehilangan unsur-unsur gizi dan memperkecil kerusakan padi selama penggilingan. Beras pratanak mempunyai sifat fungsional memberikan dampak positif bagi kesehatan terutama karena nilai indeks glikemiknya yang rendah.

Indeks glikemik (IG) merupakan pendekatan yang relatif baru untuk memilih pangan yang baik, khususnya pangan sumber karbohidrat. Konsep IG menekankan pada pentingnya mengenal pangan (karbohidrat) berdasarkan kecepatannya menaikkan kadar glukosa darah.

Tujuan yang hendak dicapai dari penelitian ini adalah : 1). menentukan suhu dan lama perendaman gabah pada pembuatan beras pratanak, 2). mengetahui komposisi kimia, daya cerna pati dan indeks glikemik beras akibat proses pratanak menggunakan 7 varietas beras yaitu Sintanur, Gilirang, IR 64, Mekongga, Ciherang, IR 42 dan Batang Lembang. Manfaat penelitian yang ingin dicapai adalah dapat dihasilkan beras pratanak dari 7 varietas beras dengan indeks gikemik yang rendah.

Penelitian ini dilakukan dalam dua tahap. Tahap pertama adalah perendaman gabah dengan perlakuan suhu (50, 60 dan 70 °C) dan lama perendaman (2, 4 dan 6 jam). Tahap kedua adalah penerapan proses terpilih beras pratanak pada 7 varietas beras. Analisis dilakukan terhadap rendemen, mutu giling, derajat putih, komposisi kimia, sifat organoleptik dan sifat fungsional : daya cerna pati, kadar serat pangan, amilosa, indeks glikemik pada beras giling dan beras pratanak.

Perlakuan terpilih untuk proses pratanak adalah perendaman gabah pada suhu 60 °C selama 4 jam, dilanjutkan dengan pengeringan pertama pada suhu 100 °C selama 1 jam, pengeringan kedua pada suhu 60 °C selama 25 menit. Kadar air gabah setelah perendaman 30.89 %bb, kadar air gabah setelah pengeringan pertama 18.92 %bb, kadar air gabah setelah pengeringan kedua 11.99 %bb, rendemen giling 61.41% dan derajat putih 58.99.

Aplikasi proses pratanak pada tujuh varietas beras menyebabkan peningkatan rendemen, penurunan derajat putih, peningkatan kadar abu, penurunan kadar lemak, penurunan kadar protein, peningkatan kadar karbohidrat, penurunan daya cerna pati in vitro peningkatan kadar serat pangan tidak larut, peningkatan kadar serat pangan larut dan penurunan indeks glikemik. Jenis varietas berpengaruh nyata terhadap kadar air, kadar abu, kadar lemak, kadar protein, kadar karbohidrat, daya cerna pati in vitro, kadar serat pangan tidak larut, kadar serat pangan larut dan indeks glikemik.

Beras pratanak dari tujuh varietas memiliki rendemen sebesar 68.97 – 73.16% (beras giling 65.57 – 71.84 %), derajat putih 55.84 -63.44 (beras giling 72.65 – 77.15) serta mengandung kadar air berkisar 11.34 – 11.91 %bb (beras giling 10.40 – 13.31 %bb), kadar abu berkisar 0.56 – 0.85 %bk (beras giling 0.47 – 0.78 %bk), kadar lemak berkisar 0.56 – 1.20 %bk (beras giling 0.58 – 1.23 %bk), kadar protein berkisar 6.28 – 7.23 %bk (beras giling 8.59 – 10.85 %bk), kadar karbohidrat berkisar 91.09 – 92.29 %bk (beras giling 87.69 – 89.85 %bk), kadar amilosa berkisar 17.16 – 24.00 %bb (beras giling 15.44 – 26.32 %bb), daya cerna pati in vitro berkisar 35.52 – 49.74 %bb (beras giling 62.31 – 78.63 %bb), kadar serat pangan tidak larut berkisar 5.41 – 8.65 %bk (beras giling 2.27 – 5.68 %bk), kadar serat pangan larut berkisar 1.40 – 3.83 %bk (beras giling 1.57 – 2.95 %bk) dan indeks glikemik berkisar 44.22 – 76.32 (beras giling 54.43 – 97.29). Penerapan teknologi pratanak dapat menurunkan daya cerna pati 43.07 – 52.41% dan nilai indeks glikemik 14.30 – 25.69%.

1.Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

BERAS INDONESIA

AKHYAR

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NRP : F 251050161

Menyetujui

Komisi Pembimbing

Dr. Ir. Sugiyono, M.App.Sc Ketua

Dr. Ir. Sri Widowati, M.App.Sc Anggota

Mengetahui

Ketua Program Studi Ilmu Pangan,

Dr. Ir. Ratih Dewanti-Hariyadi, MSc

Dekan Sekolah Pascasarjana IPB,

Prof. Dr. Ir Khairil Anwar Notodiputro, MS.

melimpahkan rahmat dan hidayah-Nya, sehingga penulis dapat menyelesaikan penulisan tesis ini dengan judul “Pengaruh Proses Pratanak Terhadap Mutu

Gizi dan Indeks Glikemik Tujuh Varietas Beras Indonesia”. Penulisan tesis

ini sebagai satu syarat untuk memperoleh gelar Magister Sains pada Program Studi Ilmu Pangan, Sekolah Pascasarjana Institut Pertanian Bogor.

Pada kesempatan ini penulis mengucapkan terima kasih kepada Dr. Ir. Sugiyono, M.App.Sc dan Dr. Ir. Sri Widowati, M.App.Sc masing-masing selaku ketua dan anggota komisi pembimbing yang telah bersedia meluangkan waktu untuk memberikan arahan serta bimbingan dalam menyelesaikan tulisan ini. Terima kasih diucapkan kepada Dr. Ir. Dede Robiatul Adawiyah, M.Si yang telah bersedia menjadi penguji luar komisi. Penelitian ini di danai dari Program

Insentif Kementerian Negara Riset dan Teknologi yang diperoleh oleh Dr. Ir. Sri Widowati, M.App.Sc.

Terima kasih tak terhingga diucapkan kepada keluarga tercinta : Ayahanda H. Hamdani (almarhum) dan Ibunda Hj. Yusmarti untuk segala kasih sayang, kesabaran dan pengorbanan yang luar biasa selama penulis menyelesaikan studi di

Program Studi Ilmu Pangan, Sekolah Pascarjana IPB. Kakanda Uni Yeni Novalinda (almarhumah) dan suami, Uda Syabral dan istri, serta adinda

Aswad Hamdani dan istri. Ponakan-ponakan penulis : Tika, Desy, Farhan (almarhum), Muhrim, Nia, Sylva, Rohan dan Fakhri. Terima kasih kepada kerabat keluarga yang telah memberikan dukungan dan semangat serta do’a.

Terima kasih diucapkan kepada Ketua Program Studi Ilmu Pangan (IPN) Dr. Ratih Dewanti-Hariyadi, M.Sc dan juga mantan Ketua Program Studi Prof. Dr. Ir. Betty Sri Laksmi Jenie, MS atas segala bantuan, perhatian dan dukungan selama penulis menempuh studi di Program Studi Ilmu Pangan. Diucapkan terima kasih kepada seluruh staf pengajar Program Studi Ilmu Pangan. Kepada Mbak Mar, terima kasih untuk perhatian dan kerjasama dalam urusan administrasi selama penulis menempuh studi di IPN.

Teman-teman IPN angkatan 2005, khususnya untuk Hana, Fenny, Cynthia, Erni, Fitri, Emma, Heni, Jonathan, Haris, Uni Rini, Uni Rida dan Kak Retno, serta Uni Friska, Dian, Kak Anti, Indah, Bang Welly, Nurha, Eris, Kak Deni, Lita, Pak Sunar, diucapkan terimakasih untuk sukacita dan dukacita selama di IPN. Ucapan terima kasih penulis sampai kepada teman-teman IPN angkatan 2003 : Uda Pandi, Uni Tri, Lala, Nila, Kak Yuspi, Tante Indri, Damay, Mbak Dedin, dll. Teman-teman IPN angkatan 2004 : Uni Reno, Kak Reny, Kak Iin, Uni Santi, Mbak Rika, Mbak Sri Rejeki, dll. Teman-teman IPN angkatan 2006 : Yoga, Oke, Uni Lisna, Uni Rina, Ayusta, Findya, Matelda, Silvana, Sylviana, Hendra, Azis, Puspa, Ita, Wili, Reza, Yanti, Kak Triana, Kak Yusda, dll. Teman-teman IPN angkatan 2007 : Dian, Wiwid, Rita, dll.

Tidak lupa penulis mengucapkan terima kasih kepada : Pak Novi, Pak Alfi, Pak Mon, Uda Zubir, Uda Rusli, Uda Hendriko, Uni Neni, Uni Dina, Irul, Dini, Uni Erna-ENT, Uni Yana, Uni Eka, Dian-MB, Ilung, Rya, Benny, Indra, Uni Susi, Uni Uli, Bang Rivai, Dian-EPN, Ati, Ria, Prima, Arga, Ame, Ancha, Astrida, Arif, David, Maya, Qiqi, Egi, Imam, Tia, Catur, Yeni dan Fotokopi Prima : Wiwid, Mas Sandy, Mas Hary, Pardi, Tri, Adi. Ucapan terima kasih disampaikan kepada sukarelawan indeks glikemik yang telah berpartisipasi dalam penelitian ini : Andri, Angga, Ary, Dyah, Edy, Novi, Oke, Rhais, Wardi, Mathelda, Sherly, Tomi. Tanpa mereka penelitian ini tidak pernah terjadi.

Akhirnya dengan diiringi doa, semoga Allah SWT akan membalas segala kebaikan yang penulis terima serta permohonan maaf atas segala tindakan yang mungkin tidak berkenan selama penulis menempuh studi di IPB dan semoga karya ilmiah ini bermanfaat bagi yang membacanya.

Penulis menyadari bahwa dalam penulisan tesis ini masih banyak kekurangan baik dalam isi maupun penyajian, untuk itu penulis mengharapkan kritik dan saran untuk perbaikan tesis ini. Penulis juga mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan penulisan tesis ini.

Bogor, Januari 2009

Penulis dilahirkan di Ujungbatu, Riau pada tanggal 21 September 1979

sebagai putra ketiga dari empat bersaudara dari Ayahanda H. Hamdani (Alm) dan

Ibunda Hj. Yusmarti.

Penulis menempuh pendidikan Sekolah Dasar di SD Negeri 001

Ujungbatu (1986-1992). Sekolah Lanjutan Tingkat Pertama di SMP Swasta

Adabiah, YSO ”Yayasan Syarikat Oesaha” Padang (1992-1995) dan Sekolah

Menengah Umum di SMA Swasta PSM ”Pendidikan Siswa Minangkabau”

Bukittinggi (1995-1998).

Penulis menempuh pendidikan Sarjana di Universitas Andalas Padang

melalui jalur PMDK (1998-2004) pada Program Studi Teknologi Hasil Pertanian,

Fakultas Pertanian. Pada tahun 2005, Allah SWT memberikan kesempatan kepada

penulis untuk melanjutkan pendidikan pada Program Studi Ilmu Pangan, Magister

Halaman

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

PENDAHULUAN ... 1

TINJAUAN PUSTAKA Beras ... 4

Beras Pratanak... 6

Indeks Glikemik ... 9

METODOLOGI PENELITIAN Lokasi dan Waktu ... 13

Bahan dan Alat ... 13

Metode Penelitian ... 13

Metode Analisis ... 16

Analisis Fisik dan Kimia... 16

Rancangan Percobaan ... 23

HASIL DAN PEMBAHASAN Tahap I Pembuatan beras pratanak dengan perlakuan suhu dan lama perendaman ... 24

Rendemen ... 28

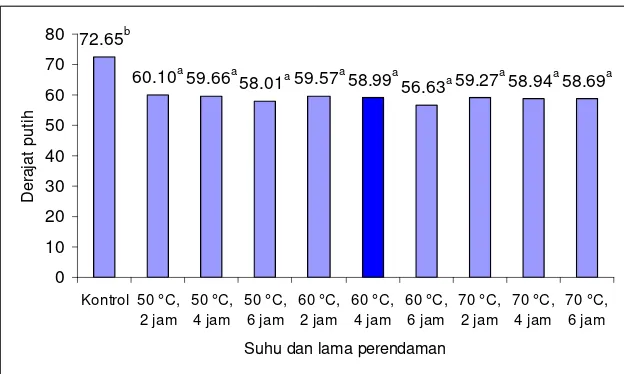

Derajat Putih ... 29

Komposisi Kimia Beras Pratanak ... 31

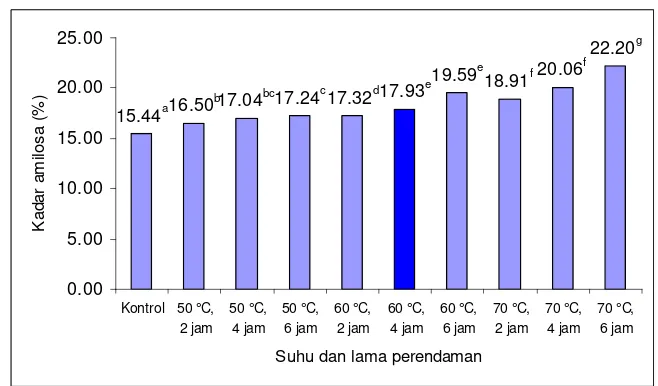

Kadar Amilosa ... 36

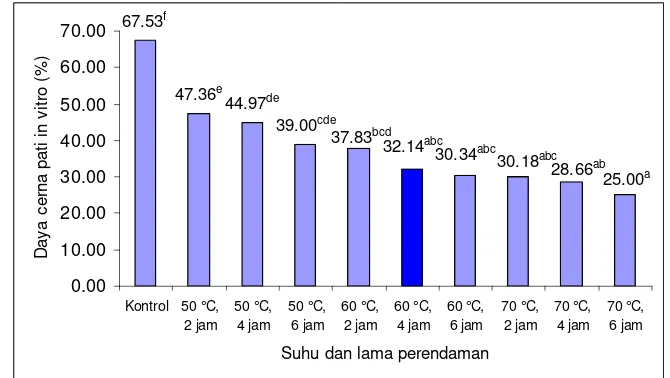

Daya Cerna Pati In Vitro ... 38

Kadar Serat Pangan ... 39

Tahap II Aplikasi Proses Terbaik pada 7 Varietas Beras ... 42

Rendemen ... 43

Derajat Putih ... 44

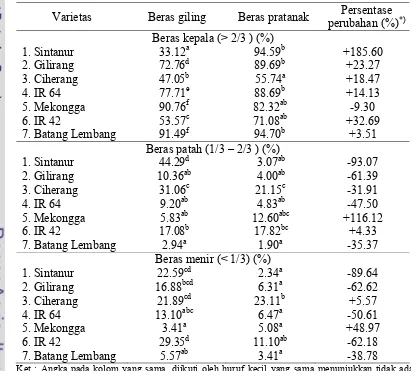

Mutu Giling ... 46

Kadar Serat Pangan ... 56

Uji Organoleptik Beras Pratanak ... 59

Uji Organoleptik Nasi Pratanak ... 62

Indeks Glikemik ... 64

SIMPULAN DAN SARAN SIMPULAN ... 69

SARAN ... 70

1 Standar beras berdasarkan panjang dan bentuk biji ... 5

2 Jenis beras dan karakteristiknya ... 5

3 Komposisi kimia beras pecah kulit dan beras giling ... 6

4 Kandungan zat gizi beras (100 g) hasil berbagai cara pengolahan ... 7

5 Pengaruh suhu dan lama perendaman pada proses pengolahan beras pratanak terhadap komposisi kimia ... 32

6 Pengaruh suhu dan lama perendaman pada proses pengolahan beras pratanak kadar serat pangan tidak larut, kadar serat pangan larut dan kadar serat pangan total ... 40

7 Pengaruh pengolahan beras pratanak terhadap kadar air gabah hasil perendaman, kadar air pengeringan pertama dan kadar air pengeringan kedua ... 43

8 Pengaruh pengolahan beras pratanak terhadap rendemen ... 44

9 Pengaruh pengolahan beras pratanak terhadap derajat putih ... 45

10 Pengaruh pengolahan beras pratanak terhadap mutu giling ... 47

11 Pengaruh pengolahan beras pratanak terhadap komposisi kimia ... 50

12 Pengaruh pengolahan beras pratanak terhadap kadar amilosa ... . 54

13 Pengaruh pengolahan beras pratanak terhadap daya cerna pati in vitro . 55 14 Pengaruh pengolahan beras pratanak terhadap kadar serat pangan tidak larut, kadar serat pangan larut dan kadar serat pangan total... 57

15 Pengaruh pengolahan beras pratanak terhadap warna, kekerasan dan penampakan secara umum ... 60

16 Pengaruh pengolahan nasi pratanak terhadap warna, aroma, rasa, tekstur dan penampakan secara umum ... 62

17 Jumlah porsi uji indeks glikemik ... 65

1 Struktur biji padi ... 4

2 Diagram alir proses pembuatan beras pratanak (Modifikasi Widowati 2007) ... 15

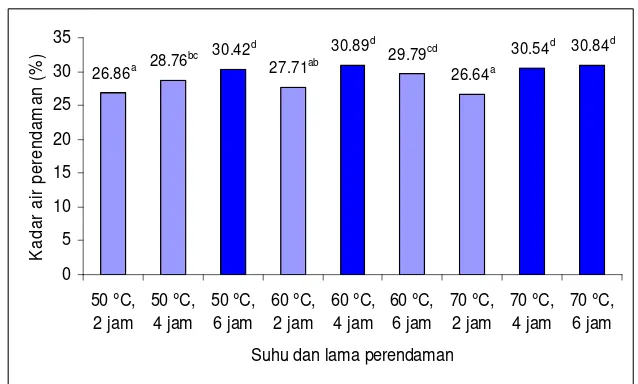

3 Hubungan antara perlakuan dengan kadar air gabah hasil perendaman ... 25

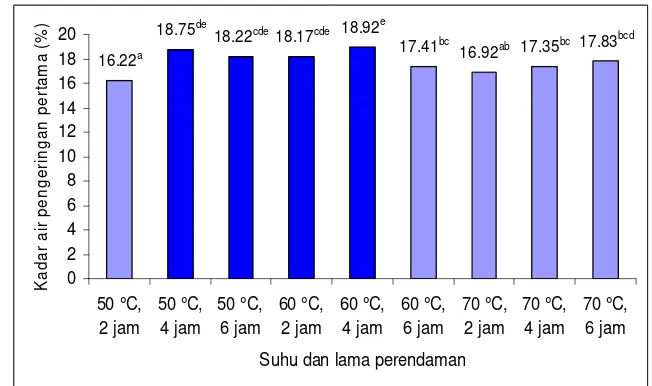

4 Hubungan antara perlakuan dengan kadar air gabah hasil pengeringan pertama ... 26

5 Hubungan antara perlakuan dengan kadar air gabah hasil pengeringan kedua ... 27

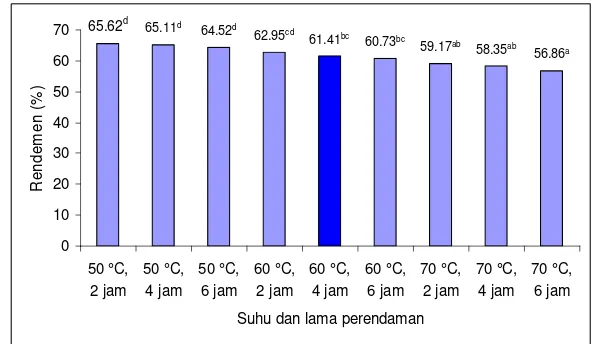

6 Hubungan antara perlakuan dengan rendemen ... 28

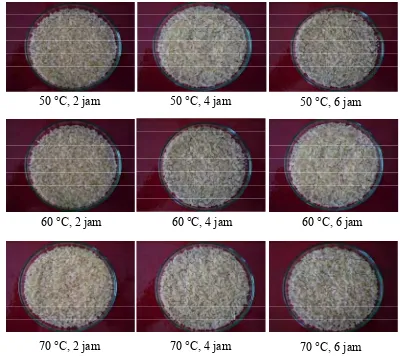

7 Beras pratanak dengan perlakuan suhu dan lama perendaman ... 30

8 Hubungan antara perlakuan dengan derajat putih... 31

9 Hubungan antara perlakuan dengan kadar amilosa ... 36

10 Hubungan antara perlakuan dengan daya cerna pati in vitro ... 38

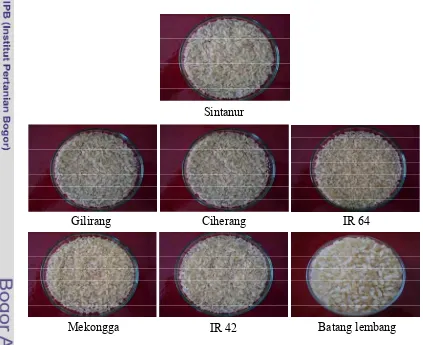

11 Beras pratanak dari jenis varietas gabah ... 45

2 Hasil sidik ragam kadar air pengeringan pertama proses gabah pratanak 76

3 Hasil sidik ragam kadar air pengeringan kedua proses gabah pratanak .. 77

4 Hasil sidik ragam rendemen beras pratanak ... 77

5 Hasil sidik ragam derajat putih beras pratanak ... 78

6 Hasil sidik ragam kadar air beras pratanak ... 78

7 Hasil sidik ragam kadar abu beras pratanak ... 79

8 Hasil sidik ragam kadar lemak beras pratanak ... 79

9 Hasil sidik ragam kadar protein beras pratanak ... 80

10 Hasil sidik ragam kadar karbohidrat beras pratanak ... 80

11 Hasil sidik ragam kadar amilosa beras pratanak ... 81

12 Hasil sidik ragam daya cerna pati in vitro beras pratanak ... 81

13 Hasil sidik ragam kadar serat pangan tidak larut beras pratanak ... 82

14 Hasil sidik ragam kadar serat pangan larut beras pratanak ... 82

15 Hasil sidik ragam kadar total serat pangan beras pratanak ... 83

16 Hasil sidik ragam kadar air perendaman gabah pratanak ... 83

17 Hasil sidik ragam kadar air pengeringan pertama gabah pratanak ... 84

18 Hasil sidik ragam kadar air pengeringan kedua gabah pratanak ... 84

19 Hasil sidik ragam rendemen beras giling ... 85

20 Hasil sidik ragam rendemen beras pratanak ... 85

21 Hasil sidik ragam derajat putih beras giling ... 86

22 Hasil sidik ragam derajat putih beras pratanak ... 86

26 Hasil sidik ragam beras patah beras pratanak ... 88

27 Hasil sidik ragam beras menir beras giling ... 89

28 Hasil sidik ragam beras menir beras pratanak ... 89

29 Hasil sidik ragam kadar air beras giling ... 90

30 Hasil sidik ragam kadar air beras pratanak ... 90

31 Hasil sidik ragam kadar abu beras giling ... 91

32 Hasil sidik ragam kadar abu beras pratanak ... 91

33 Hasil sidik ragam kadar lemak beras giling ... 92

34 Hasil sidik ragam kadar lemak beras pratanak ... 92

35 Hasil sidik ragam kadar protein beras giling ... 93

36 Hasil sidik ragam kadar protein beras pratanak ... 93

37 Hasil sidik ragam kadar karbohidrat beras giling ... 94

38 Hasil sidik ragam kadar karbohidrat beras pratanak ... 94

39 Hasil sidik ragam kadar amilosa beras giling ... 95

40 Hasil sidik ragam kadar amilosa beras pratanak ... 95

41 Hasil sidik ragam daya cerna pati in vitro beras giling ... 96

42 Hasil sidik ragam daya cerna pati in vitro beras pratanak ... 96

43 Hasil sidik ragam kadar serat pangan tidak larut beras giling ... 97

44 Hasil sidik ragam kadar serat pangan tidak larut beras pratanak ... 97

45 Hasil sidik ragam kadar serat pangan larut beras giling ... 98

46 Hasil sidik ragam kadar serat pangan larut beras pratanak ... 98

50 Hasil sidik ragam tekstur beras pratanak ... 100

51 Hasil sidik ragam penampakan secara umum beras pratanak ... 101

52 Hasil sidik ragam warna nasi pratanak ... 101

53 Hasil sidik ragam aroma nasi pratanak ... 102

54 Hasil sidik ragam rasa nasi pratanak ... 102

55 Hasil sidik ragam tekstur nasi pratanak ... 103

56 Hasil sidik ragam penampakan secara umum nasi pratanak ... 103

57 Hasil sidik ragam nilai indeks glikemik beras giling ... 104

58 Hasil sidik ragam nilai indeks glikemik beras pratanak ... 104

59 Standar mutu gabah SNI No. 0224-1987/SPI-TAN/01/01/1993 ... 105

DAFTAR PUSTAKA

Apriyantono A, Fardiaz D, Puspitasari NL, Yasni S, Budijanto S. 1989. Petunjuk Laboratorium Analisis Pangan. Departemen Pendidikan dan Kebudayaan. Pusat Antar Universitas Pangan dan Gizi. Institut Pertanian Bogor.

Argasasmita TU. 2008. Karakteristik Sifat Fisikokimia dan Indeks Glikemik Varietas Beras Berkadar Amilasa Rendah dan Tinggi [Skripsi]. Bogor: Fakultas Teknologi Pertanian. Institut Pertanian Bogor.

Arkray. 2001. Instruction Manual for Glucometer. Kyoto: Arkrar Corp.

AOAC. 1995. Official Method of Analysis. AOAC. Inc. Washington DC.

Bernard. 2005. Deskripsi Flavour, Sifat Fisikokimia dan Indeks Glikemik Beras Panjang dari Lahan Gambut Pasang Surut Aluh-aluh. Kalimantan Selatan [Skripsi]. Bogor: Fakultas Teknologi Pertanian. Institut Pertanian Bogor.

Buckle KA, RA Edwards, GH Fleet and M Wootton. 1985. Ilmu Pangan. Penterjemah H. Purnomo dan Adiono. Universitas Indonesia Press. Jakarta.

Burhanudin. 1981. Mempelajari Pengaruh Proses Pratanak (Parboiling) Padi Terhadap Rendemen dan Sifat-Sifat Fisik Beras yang dihasilkan dari Dua Varietas Padi [Skripsi]. Bogor: Fakultas Mekanisasi dan Teknologi Hasil Pertanian. Institut Pertanian Bogor.

Bechtel DB. and Y. Pomeranz. 1980. The rice kernel. In : Y. Pomeranz (ed). Advances in Cereal Science and Technology Vol 3. American Association of Cereal Chemist. Inc. St. Paul. Minnesota.

Brennan CS. 2005. Dietery Fiber, Glycemic Response and Diabetes. Mol Nutr Food Res 49 (7) : 716.

Brody T. 1999. Nutritional Biochemistry. Academic Press. San Diego.

Damarjati. 1981. Pengaruh Suhu dan Lama Penggilingan Terhadap Mutu Beras Giling. Pusat Penelitian dan Pengembangan Tanaman Pangan. Bogor.

De Datta. 1981. Principle and Practices of Rice Production. Departement of Agronomy. The International Rice Research Institut. Los Banos. The Philippines.

Desrosier NW. 1988. Teknologi Pengawetan Pangan. Jakarta: Universitas Indonesia (UI Press)

Eckel RH. 2003. A New Look at Dietery Protein in Diabetes. Am. IR 42 Clin Nutr 78 : 671-672.

El. SN. 1999. Determination of Glycemic Index for Some Breads. Journal of Food Chemistry. 67:67-69.

Fellows PJ. 2000. Food Processing Technology, Principle and Practice 2nd Ed.. CRC Press, England.

Ghaman PM, Sherrington KB. 1992 Ilmu Pangan: Pengantar ilmu pangan, Nutrisi dan Mikrobiologi. Penerjemah M. Gardjito. S Naruki. A Murdiati. Sarjono. Edisi ke-2. Gadjah Mada Universitas Press. Yogyakarta.

Garibaldi 1974. Parboiled Rice. Di dalam Houston. DF. Editor. Rice Chemistry and Technology. St. Paul. Minnesota. American. Assoc. Cereal Chemist. Inc.

Greenwood CT. 1979. Obsevations on The Structure of The Starch Granule. Di dalam : J.M.V. Blanshard and J.R. Mitchel (Eds). Polysacharides in Food. Butterwortks, London.

Haryadi. 2006. Teknologi Pengolahan Beras. Gadjah Mada University Press.

Hoseney RC. 1998, Priciples of Cereal Scince and Technology. American Association of Cereal Chemists, Inc St. Paul. Minnesota. USA.

Houston DF. 1972. Rice Chemistry and Technology. American Association of Cereal Chemist, Inc. St. Paul, Minnesota.

Inglett GE. and SI. Falkehag.1979. Dietary Fibers : Chemistry and Nutrition. Academic Press, New York.

Jones. 2002. Contradiction and Challenger. A look at glycemic index wheat foods. Council. Colorado.

Juliano BO. 1971. A Simplified Assay for Milled Rice Amylose Measurement. Journal of Cereal Science Today. 16 : 334-336.

Juliano BO. 1972. The Rice Caryopsis and Its Composition. Di dalam Houston. DF. Editor. Rice Chemistry and Technology. St. Paul. Minnesota. American. Associaton Cereal Chemist. Inc.

Kusumaningtyas NAK. 2004. Pendugaan Kadar Air, Karbohidrat, Protein, Lemak dan Amilosa Pada Beras (Oryza sativa L.) Dengan Teknologi Near Infrared [Skripsi]. Bogor: Fakultas Teknologi Pertanian. Institut Pertanian Bogor.

Lehninger. Al. 1982. Dasar-dasar Biokimia. Diterjemahkan oleh M. Thenawidjaja. Erlagga. Jakarta.

Listyawati. 2007. Kajian Pasca Panen dan Pengaruh Kadar Air Gabah Terhadap Mutu Beras Giling Varietas Ciherang (Studi Kasus di Kecamatan Telagasari, Kabupaten Karawang). [Skripsi]. Bogor: Fakultas Teknologi Pertanian. Institut Pertanian Bogor.

Ludwig DS. 2000. Dietery Glycemic Index and Obesity. Journal of Nutrition. (2) : 280-282.

Miller JB. Powel KF. Colagiuri S. 1996. The IG Factor : The GI Solution. Hodder and Stoughton. Hodder Headline Australia Pty Limited.

Muchtadi D. 2001. Sayuran sebagai Sumber Serat Pangan untuk Mencegah Timbulnya Penyakit Degeneratif. Jurnal Teknologi dan Industri Pangan. 12 : 61-71.

Muchtadi D. Sugiyono. 1989. Teknologi Proses Pengolahan Pangan. Pusat Antar Universitas Pangan dan Gizi. Institut Pertanian Bogor.

Matta MS dan Wilbraham. 1992. Pengantar Kimia Organik dan Hayati. Institut Teknologi Bandung.

Miller JB. Pang, E dan L. Bramall.1992. Rice : High or Low Glycemic Index Food Am. J. Clin. Nutr. 56 : 1034-1036

Miller DD. 1998. Atomic Absorption and Emission Spectroscopy. Di dalam : Nielsen,S.S. (ed). Food Analysis, 2nd ed. Kluwer Academic, New York, pp. 425-442.

Nuraheni. 1980. Mempelajari Kebutuhan Panas dan Kecepatan Pengeringan Pengolahan Parboiled Rice [Skripsi]. Bogor: Fakultas Teknologi Pertanian. Institut Pertanian Bogor.

Nielsen SS. 2003. Food Analysis. Kluwer Academic/Plenum Publisher. New York.

Rhasmi S and Urooj S. 2003. Effect of rocessing on Nutritionally Important Strach Fraction in Rice Varieties. International Journal of Food Scinces and Nutrion. 54 : 27 – 36.

Riany YE. 2006. Pengaruh Pengolahan Terhadap Indeks Glikemik Pangan Berbahan baku Sagu (Metroxylon sp.) [Skripsi]. Bogor: Program Studi Gizi Masyarakat dan Sumberdaya Keluarga. Fakultas Pertanian. Institut Pertanian Bogor.

Rimbawan dan A. Siagian. 2004. Indeks Glikemik Pangan, Cara Mudah Memilih Pangan yang Menyehatkan. Penebar Swadaya. Jakarta

Sardesai VM. 2003. Intoduction to Clinical Nutrition. Marcel Dekker, Inc. New York.

Soebito S. 1988. Analisis Farmasi. Gajah Mada University Press, Yogyakarta.

Soekarto ST. 1985. Metode Penelitian Organoleptik. Bhatara Karya Aksara. Jakarta

Sediaoetama AD. 2006. Ilmu Gizi : Untuk Mahasiswa dan Profesi. Jilid I. Dian Rakyat. Jakarta.

Setyaningsih P. 2008. Karakteristik Sifat Físico Nimia dan Indeks Glikemik Beras Berkadar Amilasa Sedang [Skripsi]. Bogor: Fakultas Teknologi Pertanian. Institut Pertanian Bogor.

Sudarmadji S, Haryono B, Suhardi. 1996. Analisis Bahan Makanan dan Pertanian. PAU Pangan dan Gizi UGM, Yogyakarta.

Standar Nasional Indonesia. 1993. Standar Mutu Gabah. SNI 0224-1987/SPI-TAN/01/01/1993. Badan Standarisasi Nasional. Jakarta

Standar Nasional Indonesia. 1999. Persyaratan Mutu Beras Giling. SNI 01-6128-1999. Badan Standarisasi Nasional. Jakarta

Soekarto ST. 1980. Dasar-dasar Pengawasan Mutu dan Standardisasi Mutu Pangan. Depdikbud Ditjen Perguruan Tinggi. PAU Pangan dan Gizi, IPB. Bogor.

Suliantari. 1988. Pengaruh Penambahan Lipid Terhadap Sifat Fisiko kimia Beras Instan [Tesis]. Bogor: Fakultas Pascasarjana. Institut Pertanian Bogor.

Tharanathan RN. S Mahadevama. 2003. Grain Legumes a Boon To Human Nutrition. Trend In Food Science and Technology. Vol. 14 (12) : 507-518.

Truswell AS. 1992 Glycemix index of food. Eur. J. Clin Nutr. 46 (2); 91-101

Wang WM, Klopfenstein CF, Ponte JG Jr. 1993. Effects of Twin Screw Extrusion on the Physical Properties of Dietary Fiber and Other Components of Whole Wheat and Wheat Bran and on the Baking Quality of the Wheat Bran. Cereal Chemistry. 70 (6) : 707 – 711.

Widowati S. 2007. Pemanfaatan Ekstrak Teh Hijau (Camellia sinensis O. Kuntze) dalam Pengembangan Beras Fungsional untuk Penderita Diabetes Melitus [Disertasi]. Bogor: Program Pascasarjana Institut Pertanian Bogor.

Willet W. Manson J. Liu S. 2002. Glycemic Index, Glycemic Loadand Risk of Type 2 Diabetes. AM IR 42 Clin Nutr 76 (22) 274 – 280.

Winarno. 1992. Kimia Pangan dan Gizi. Gramedia Pustaka Utama. Jakarta.

Lampiran 1 Hasil sidik ragam kadar air perendaman proses gabah pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 9, Error Mean Square = 0.335744

Number of Means 2 3 4 5 6 7 8 9

Critical Range 1.311 1.368 1.401 1.422 1.435 1.444 1.449 1.452 Means with the same letter are not significantly different.

Lampiran 2 Hasil sidik ragam kadar air pengeringan pertama proses gabah pratanak.

Dependent Variable: kering1

Source DF Sum of Squares Mean Square F Value Pr > F

Model 8 12.17330000 1.52166250 10.14 0.0011

Error 9 1.35035000 0.15003889

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 9, Error Mean Square = 0.150039

Number of Means 2 3 4 5 6 7 8 9

Lampiran 3 Hasil sidik ragam kadar air pengeringan kedua proses gabah pratanak.

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 9, Error Mean Square = 0.039717

Number of Means 2 3 4 5 6 7 8 9

Lampiran 4 Hasil sidik ragam rendemen beras pratanak

Dependent Variable: Rendemen

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 9, Error Mean Square = 1.604033

Lampiran 5 Hasil sidik ragam derajat putih beras pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 10, Error Mean Square = 3.179645

Lampiran 6 Hasil sidik ragam kadar air beras pratanak

Dependent Variable: Kair

Lampiran 7 Hasil sidik ragam kadar abu beras pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 10, Error Mean Square = 0.00072 Number of Means 2 3 4 5 6 7 8 9 10

Lampiran 8 Hasil sidik ragam kadar lemak beras pratanak

Dependent Variable: lemak

Lampiran 9 Hasil sidik ragam kadar protein beras pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 10, Error Mean Square = 0.0649

Number of Means 2 3 4 5 6 7 8 9 10

Lampiran 10 Hasil sidik ragam kadar karbohidrat beras pratanak

Dependent Variable: kh

Lampiran 11 Hasil sidik ragam kadar amilosa beras pratanak

R-Square Coeff Var Root MSE amilosa Mean 0.991360 1.433500 0.261449 18.23850

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 10, Error Mean Square = 0.064645 Number of Means 2 3 4 5 6 7 8 9 10

Lampiran 12 Hasil sidik ragam daya cerna pati in vitro beras pratanak

Dependent Variable: dcp

Lampiran 13 Hasil Analisis Statistik Kadar Serat Tidak Larut Beras Pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 10, Error Mean Square = 0.032345 Number of Means 2 3 4 5 6 7 8 9 10

Lampiran 14 Hasil Analisis Statistik Kadar Serat Larut Beras Pratanak

Dependent Variable: sdf

Lampiran 15 Hasil sidik ragam kadar total serat pangan beras pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 10, Error Mean Square = 0.05132 Number of Means 2 3 4 5 6 7 8 9 10

Lampiran 16 Hasil sidik ragam kadar air perendaman gabah pratanak.

Dependent Variable: Rendam

Lampiran 17 Hasil sidik ragam kadar air pengeringan pertama gabah pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.025507

Lampiran 18 Hasil sidik ragam kadar air pengeringan kedua gabah pratanak

Dependent Variable: kering2

Lampiran 19 Hasil sidik ragam rendemen beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 14, Error Mean Square = 1.557671 Number of Means 2 3 4 5 6 7

Lampiran 20 Hasil sidik ragam rendemen beras pratanak

Dependent Variable: Rendemen

Lampiran 21 Hasil sidik ragam derajat putih beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.041186 Number of Means 2 3 4 5 6 7

Lampiran 22 Hasil sidik ragam derajat putih beras pratanak

Dependent Variable: dp

Lampiran 23 Hasil sidik ragam beras kepala beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 14, Error Mean Square = 6.122919 Number of Means 2 3 4 5 6 7

Lampiran 24 Hasil sidik ragam beras kepala beras pratanak

Dependent Variable: MG_Stlh_>2/3

Lampiran 25 Hasil sidik ragam beras patah beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise errorrate. Alpha = 0.05, Error Degrees of Freedom = 14, Error Mean Square = 40.52609 Number of Means 2 3 4 5 6 7

Lampiran 26 Hasil sidik ragam beras patah beras pratanak

Dependent Variable: MG_Stlh_1/3-2/3

Lampiran 27 Hasil sidik ragam beras menir beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 14, Error Mean Square = 45.66987 Number of Means 2 3 4 5 6 7

Lampiran 28 Hasil sidik ragam beras menir beras pratanak

Dependent Variable: MG_Stlh_<1/3

Lampiran 29 Hasil sidik ragam kadar air beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.224986 Number of Means 2 3 4 5 6 7

Lampiran 30 Hasil sidik ragam kadar air beras pratanak

Dependent Variable: Kair

Lampiran 31 Hasil sidik ragam kadar abu beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom= 7, Error Mean Square = 0.004371

Number of Means 2 3 4 5 6 7

Lampiran 32 Hasil sidik ragam kadar abu beras pratanak

Dependent Variable: Kabu

Lampiran 33 Hasil sidik ragam kadar lemak beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.003107 Number of Means 2 3 4 5 6 7

Lampiran 34 Hasil sidik ragam kadar lemak beras pratanak

Dependent Variable: lemak

Lampiran 35 Hasil sidik ragam kadar protein beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.126793 Number of Means 2 3 4 5 6 7

Lampiran 36 Hasil sidik ragam kadar protein beras pratanak

Dependent Variable: Protein

Lampiran 37 Hasil sidik ragam kadar karbohidrat beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.195057 Number of Means 2 3 4 5 6 7

Lampiran 38 Hasil sidik ragam kadar karbohidrat beras pratanak

Dependent Variable: kh

Lampiran 39 Hasil sidik ragam kadar amilosa beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.064307 Number of Means 2 3 4 5 6 7

Lampiran 40 Hasil sidik ragam kadar amilosa beras pratanak

Dependent Variable: amilosa

Lampiran 41 Hasil sidik ragam daya cerna pati in vitro beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 1.246507 Number of Means 2 3 4 5 6 7

Lampiran 42 Hasil sidik ragam daya cerna pati in vitro beras pratanak

Dependent Variable: dcp

Lampiran 43 Hasil sidik ragam kadar serat pangan tidak larut beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.131679 Number of Means 2 3 4 5 6 7

Lampiran 44 Hasil sidik ragam kadar serat pangan tidak larut beras pratanak

Dependent Variable: idf

Lampiran 45 Hasil sidik ragam kadar serat pangan larut varietas beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.10335 Number of Means 2 3 4 5 6 7

Lampiran 46 Hasil sidik ragam kadar serat pangan larut beras pratanak

Dependent Variable: sdf

Lampiran 47 Hasil sidik ragam kadar total serat pangan beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 7, Error Mean Square = 0.4273

Number of Means 2 3 4 5 6 7

Lampiran 48 Hasil sidik ragam kadar total serat pangan beras pratanak

Dependent Variable: df

Lampiran 49 Hasil sidik ragam warna beras pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 168, Error Mean Square = 0.571487 Number of Means 2 3 4 5 6 7

Lampiran 50 Hasil sidik ragam tekstur beras pratanak

Dependent Variable: TB Tekstur Beras

Source DF Sum of Squares Mean Square F Value Pr > F

Lampiran 51 Hasil sidik ragam penampakan secara umum beras pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 168, Error Mean Square = 0.925053 Number of Means 2 3 4 5 6 7

Lampiran 52 Hasil sidik ragam warna nasi pratanak

Dependent Variable: WN Warna Nasi

Lampiran 53 Hasil sidik ragam aroma nasi pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 168, Error Mean Square = 0.855677 Number of Means 2 3 4 5 6 7

Lampiran 54 Hasil sidik ragam rasa nasi pratanak

Dependent Variable: RN Rasa Nasi

Lampiran 55 Hasil sidik ragam tekstur nasi pratanak

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 168, Error Mean Square = 1.104445 Number of Means 2 3 4 5 6 7

Lampiran 56 Hasil sidik ragam penampakan secara umum nasi pratanak

Dependent Variable: PN Penampakan Nasi

Lampiran 57 Hasil sidik ragam nilai indeks glikemik beras giling

NOTE: This test controls the Type I comparisonwise error rate, not the experimentwise error rate. Alpha = 0.05, Error Degrees of Freedom = 49, Error Mean Square = 586.4861 Number of Means 2 3 4 5 6 7

Lampiran 58 Hasil sidik ragam nilai indeks glikemik beras pratanak

Dependent Variable: IG_Sesudah

Lampiran 59 Standar mutu gabah SNI No. 0224-1987/SPI-TAN/01/01/1993

Lampiran 60 Standar mutu beras giling SNI No. 01-6128-1999

HASIL DAN PEMBAHASAN

Tahap I Pembuatan beras pratanak dengan perlakuan suhu dan lama

perendaman

Pada tahap ini dilakukan optimasi penentuan cara pembuatan beras

pratanak. Tahapan pengolahan dimulai pada saat bahan masih berbentuk gabah.

Gabah terlebih dahulu dibersihkan dengan tujuan untuk mendapatkan gabah yang

bersih dari kotoran-kotoran seperti jerami, kerikil dan tanah. Pada penelitian ini

pembersihan dilakukan melalui pengapungan dengan air, sehingga gabah yang

cacat (hampa) dan jerami dapat mengapung di bagian atas gelas piala.

Pembersihan gabah sangat penting untuk mendapatkan kondisi optimum dan

keseragaman hasil. Proses selanjutnya adalah perendaman.

Dari hasil penelitian, kadar air gabah setelah perendaman berkisar antara

26.86 – 30.84 %bb (Gambar 3). Perendaman dilakukan dengan perbandingan

gabah dan air 1 : 3, optimasi pada suhu 50, 60 dan 70 °C selama 2, 4 dan 6 jam

untuk mendapatkan kadar air gabah 30%. Hasil sidik ragam menunjukkan bahwa

interaksi antara suhu 50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam

berpengaruh nyata terhadap kadar air gabah setelah perendaman.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

50 °C selama 4 jam, suhu 60 °C selama 2 jam, suhu 50 °C selama 2 jam, suhu

70 °C selama 2 jam memberikan perbedaan yang nyata dengan kombinasi

perlakuan suhu 60 °C selama 4 jam pada kadar air gabah setelah perendaman

(Lampiran 1). Akan tetapi kombinasi perlakuan suhu 70 °C selama 6 jam, suhu

70 °C selama 4 jam, suhu 50 °C selama 6 jam dan suhu 60 °C selama 6 jam tidak

30.84d

Gambar 3 Hubungan antara perlakuan dengan kadar air gabah hasil perendaman.

Suhu yang terlalu tinggi memerlukan energi yang lebih banyak, sedangkan

waktu perendaman yang terlalu lama dapat menyebabkan terjadinya fermentasi.

Lama perendaman tergantung pada suhu air yang digunakan, semakin panas air

yang digunakan maka semakin singkat waktu perendaman.

Lama perendaman untuk mencapai kadar air 30% tergantung pada suhu air

yang digunakan, semakin panas air yang digunakan semakin singkat waktu

perendaman. Kecepatan absorbsi air akan meningkat dengan naiknya temperatur.

Gabah mengabsorbsi air relatif lambat untuk mencapai kadar air keseimbangan.

Kadar air keseimbangan kurang lebih 29% pada suhu ruang dan suhu 50 °C, kadar

air keseimbangan antara 30 – 31% pada suhu 60 °C. Pada suhu 75 °C atau lebih

tinggi lagi absorbsi air meningkat (Hoseney 1998).

Menurut Garibaldi (1974), agar perendaman efektif maka ukuran gabah

harus sama dan seluruh kariopsis (butir beras) harus tertutup oleh sekam. Jika

kariopsis terbuka, maka bentuk dan warnanya akan mengalami kerusakan. Jika

perendaman terlalu lama, maka aktifitas enzim meningkat, terjadi fermentasi dan

tercampurnya bahan-bahan organik yang mengakibatkan polusi air. Polusi air ini

disebabkan oleh kelarutan, kealkalian, pembentukan senyawa-senyawa belerang

serta dispersi terlarut air yang ada pada gabah ke sekeliling air tersebut.

Penggunaan air panas pada perendaman bertujuan untuk mempercepat

proses absorbsi air ke dalam bahan. Penggunaan air dengan suhu di bawah suhu

terabsorbsi. Suhu air di atas suhu gelatinisasi menyebabkan waktu yang

diperlukan untuk absorbsi cepat, tetapi air yang terabsorbsi lebih banyak daripada

yang diperlukan untuk membasahi bagian dalam gabah. Jika air yang terabsorbsi

lebih banyak daripada yang diperlukan, maka kariopsis mengembang besar dan

sekam pecah dan terbuka.

Gabah yang telah selesai direndam, kemudian gabah dikukus pada presto

dengan tekanan vakum (0.7895 atm) selama 20 menit, selanjutnya dilakukan

proses pengeringan pertama. Dari hasil penelitian, kadar air gabah setelah

pengeringan pertama berkisar antara 16.22 – 18.92 %bb (Gambar 4). Hasil sidik

ragam menunjukkan bahwa interaksi antara suhu 50, 60, 70 °C dan lama

perendaman gabah 2, 4, 6 jam berpengaruh nyata terhadap kadar air gabah setelah

pengeringan pertama.

Gambar 4 Hubungan antara perlakuan dengan kadar air gabah hasil pengeringan pertama.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

70 °C selama 6 jam, suhu 60 °C selama 6 jam, suhu 70 °C selama 4 jam, suhu

70 °C selama 2 jam dan suhu 50 °C selama 2 jam memberikan perbedaan yang

nyata dengan kombinasi perlakuan suhu 60 °C selama 4 jam pada kadar air

gabah setelah pengeringan pertama (Lampiran 2). Akan tetapi kombinasi

perlakuan suhu 50 °C selama 4 jam, suhu 50 °C selama 6 jam, suhu 60 °C

perlakuan suhu 60 °C selama 4 jam pada kadar air gabah setelah pengeringan

pertama.

Pengeringan pertama pada gabah pratanak dilakukan dengan

menggunakan oven pada suhu 100 °C selama 1 jam hingga mencapai kadar air

18 – 20%. Jika suhu pengeringan yang digunakan kurang dari 100 °C, akan

memerlukan waktu pengeringan yang lebih lama untuk mencapai kadar air

tersebut. Jika suhu pengeringan lebih dari 100 °C mengakibatkan pengurangan air

terlalu cepat dan menyebabkan gabah menjadi retak, sehingga semakin banyak

beras yang patah selama penggilingan.

Setelah proses pengeringan tahap pertama selesai, maka dilakukan

conditioning atau tempering selama 3 jam. Hal ini diperlukan untuk menghilangkan panas yang diterima selama perendaman, pemasakan dan

pengeringan sehingga dapat mengurangi keretakan pada beras saat proses

penggilingan.

Pengeringan tahap kedua dilakukan pada suhu 60 °C selama 25 menit

untuk mendapatkan kadar air 12 – 14%. Kadar air gabah setelah pengeringan

kedua berkisar antara 8.54 – 16.04 %bb (Gambar 5). Hasil sidik ragam

menunjukkan bahwa interaksi antara suhu 50, 60, 70 °C dan lama perendaman

gabah 2, 4, 6 jam berpengaruh nyata terhadap kadar air gabah setelah pengeringan

kedua.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

70 °C selama 6 jam, suhu 60 °C selama 6 jam, suhu 70 °C selama 4 jam, suhu

70 °C selama 2 jam, suhu 60 °C selama 2 jam, suhu 50 °C selama 6 jam, suhu

50 °C selama 4 jam dan suhu 50 °C selama 2 jam memberikan perbedaan yang

nyata dengan kombinasi perlakuan suhu 60 °C selama 4 jam pada kadar air gabah

setelah pengeringan kedua (Lampiran 3).

Pengeringan kedua pada gabah pratanak dilakukan dengan menggunakan

oven pada suhu 60 °C selama 25 menit hingga mencapai kadar air 12 – 14%.

Berdasarkan Standar Nasional Indonesia (SNI 1993) untuk kualitas gabah, kadar

air yang disyaratkan adalah 14 % bb agar menghasilkan mutu dan rendemen beras

yang baik selama proses penggilingan gabah menjadi beras.

Rendemen

Pengukuran rendemen giling beras pratanak dihitung berdasarkan

perbandingan berat beras pratanak yang dihasilkan terhadap berat awal gabah

yang diproses. Dari hasil penelitian, rendemen giling dari beras pratanak berkisar

antara 56.86 – 65.62% (Gambar 6). Hasil sidik ragam menunjukkan bahwa

interaksi antara suhu 50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam

berpengaruh nyata terhadap rendemen giling beras pratanak.

65.62d

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

suhu 70 °C selama 6 jam memberikan perbedaan yang nyata dengan kombinasi

perlakuan suhu 60 °C selama 4 jam pada rendemen giling beras pratanak. Akan

tetapi kombinasi perlakuan suhu 60 °C selama 2 jam, suhu 60 °C selama 6 jam,

suhu 70 °C selama 2 jam dan suhu 70 °C selama 4 jam tidak memberikan

perbedaan yang nyata dengan kombinasi perlakuan suhu 60 °C selama 4 jam pada

rendemen giling beras pratanak (Lampiran 4).

Rendemen giling beras pratanak mengalami penurunan dengan

meningkatnya suhu dan waktu selama proses pratanak. Hal ini disebabkan oleh

kandungan air gabah sebelum di giling. Kadar air yang optimal untuk melakukan

penggilingan adalah 13 – 15%. Gabah pada kadar air optimum disebut gabah

kering giling. Kadar air yang lebih tinggi menyebabkan gabah sulit dikupas,

sedangkan pada kadar yang lebih rendah butiran gabah menjadi mudah patah.

Derajat Putih

Pengukuran warna atau derajat putih beras pratanak menggunakan alat

kromameter Minolta CR-310. Warna beras pratanak dibaca dengan detektor

digital lalu angka hasil pengukuran akan terbaca pada layar. Pada alat ini yang

terukur adalah nilai-nilai L, a dan b. Beras pratanak dengan perlakuan suhu dan

lama perendaman (Gambar 7).

Dari hasil penelitian, derajat putih dari beras pratanak berkisar antara 58.69

– 60.10% (Gambar 8). Hasil sidik ragam menunjukkan bahwa interaksi antara

suhu 50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh tidak

nyata terhadap derajat putih beras pratanak. Akan tetapi berpengaruh nyata

terhadap derajat putih beras giling. Desrosier (1988) menyatakan bahwa

pengeringan bahan pangan akan mengubah sifat-sifat fisik dan kimia bahan

pangan tersebut dan diduga dapat mengubah kemampuannya memantulkan,

menyebarkan, menyerap dan meneruskan sinar sehingga mengubah warna bahan

50 °C, 2 jam 50 °C, 4 jam 50 °C, 6 jam

60 °C, 2 jam 60 °C, 4 jam 60 °C, 6 jam

70 °C, 2 jam 70 °C, 4 jam 70 °C, 6 jam

Gambar 7 Beras pratanak dengan perlakuan suhu dan lama perendaman

Hasil uji lanjut Duncan menunjukkan kombinasi perlakuan suhu 50 °C

selama 2 jam, suhu 50 °C selama 4 jam, suhu 60 °C selama 2 jam, suhu 70 °C

selama 2 jam, suhu 70 °C selama 4 jam, suhu 70 °C selama 6 jam, suhu 50 °C

selama 6 jam, suhu 60 °C selama 6 jam dengan kombinasi perlakuan suhu 60 °C

selama 4 jam tidak memberikan perbedaan yang nyata pada derajat putih beras

pratanak, tetapi memberikan perbedaan yang nyata dengan beras giling (kontrol)

(Lampiran 5).

Derajat putih beras pratanak mengalami penurunan dengan meningkatnya

suhu dan waktu selama proses pratanak. Hal ini disebabkan oleh selama proses

pratanak (tahap perendaman dan pemasakan) terjadi peningkatan derajat putih,

kemungkinan semakin banyaknya lapisan aleouron atau bekatul yang melekat

pada endosperm, sehingga warna beras giling menjadi agak coklat yang berasal

72.65b

Gambar 8 Hubungan antara perlakuan dengan derajat putih

Warna suatu benda akan dipengaruhi oleh beberapa hal, antara lain adanya

sinar sebagai sumber penerangan yang menyinari benda, sifat absorpsi dan

refleksi spectrum benda yang disinari, kondisi lingkungan benda dan kondisi

subyek yang melihat benda. Derajat putih di duga berhubungan dengan reaksi

pencoklatan, karena pada umumnya bahan pangan yang dikeringkan berubah

warnanya menjadi coklat. Reaksi pencoklatan non enzimatik yang paling sering

terjadi adalah reaksi antara asama amino dengan gula pereduksi dan antara

asam-asam amino dengan gula pereduksi.

Komposisi Kimia Beras Pratanak

Komposisi kimia beras pratanak adalah suatu cara yang dilakukan untuk

mengetahui kadar suatu komponen tertentu dalam beras pratanak secara estimasi.

Komposisi kimia beras pratanak merupakan analisis dasar dari suatu bahan

pangan yang terdiri dari kadar air, abu, protein, lemak, dan karbohidrat. Pengaruh

suhu dan lama pada proses pengolahan beras pratanak terhadap analisis komposisi

Tabel 5 Pengaruh suhu dan lama perendaman pada proses pengolahan beras Ket : Angka pada kolom yang sama, diikuti oleh huruf kecil yang sama menunjukkan tidak ada

perbedaan nyata taraf 5% pada uji beda Duncan.

*)

Sumber : Argasasmita (2008)

Kadar Air

Dari hasil penelitian, kadar air beras pratanak berkisar antara 10.19 –

12.97% bb (Tabel 5). Hasil sidik ragam menunjukkan bahwa interaksi antara suhu

50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh nyata terhadap

kadar air beras pratanak.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

50 °C selama 4 jam, suhu 50 °C selama 2 jam memberikan perbedaan yang nyata

dengan kombinasi perlakuan 60 °C selama 4 jam pada kadar air beras pratanak

(Lampiran 6). Akan tetapi kombinasi perlakuan suhu 50 °C selama 6 jam, suhu

60 °C selama 4 jam, suhu 60 °C selama 2 jam, suhu 60 °C selama 6 jam, suhu

70 °C selama 2 jam, suhu 70 °C selama 4 jam, suhu 70 °C selama 6 jam dan

beras giling (kontrol) tidak memberikan perbedaan yang nyata dengan 60 °C

selama 4 jam pada kadar air beras pratanak.

Kadar air beras pratanak lebih rendah dari kadar air kontrol 12.51 %bb.

Hal ini disebabkan olehsemakin berkurangnya jumlah air bebas pada bahan yang

dapat dikeluarkan pada saat proses perendaman dan pengeringan.

Air merupakan komponen yang penting dalam bahan makanan, karena air

dapat mempengaruhi penampakan, tekstur, serta citarasa makanan, dengan daya

kadar air yang tinggi akan mudah rusak dan mengalami penurunan mutu. SNI

01-6128-1999 mensyaratkan kadar air maksimum beras giling adalah 14%.

Winarno (1992) menyatakan kandungan air dalam bahan makanan dapat

mempengaruhi daya tahan makanan terhadap serangan mikroorganisme yang

dinyatakan dalam aktivitas air (aw), yaitu jumlah air bebas yang digunakan oleh mikroba untuk pertumbuhannya, dimana semakin tinggi kadar air yang

terkandung dalam bahan pangan, maka semakin cepat rusak karena aktivitas

mikroorganisme.

Kadar Abu

Dari hasil penelitian, kadar abu beras pratanak berkisar antara 0.80 –

0.91% bk (Tabel 5). Hasil sidik ragam menunjukkan bahwa interaksi antara suhu

50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh nyata terhadap

kadar abu beras pratanak.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

60 selama 6 jam dan suhu 70 °C selama 4 jam, beras giling (kontrol) memberikan

perbedaan yang nyata dengan kombinasi perlakuan suhu 60 °C selama 4 jam pada

kadar abu beras pratanak (Lampiran 7). Akan tetapi kombinasi perlakuan suhu

70 °C selama 6 jam, suhu 70 °C selama 2 jam, suhu 60 °C selama 2 jam, suhu

50 °C selama 6 jam, suhu 50 °C selama 4 jam, suhu 50 °C selama 2 jam tidak

memberikan perbedaan yang nyata dengan suhu 60 °C selama 4 jam pada kadar

abu beras pratanak.

Kadar abu beras pratanak lebih tinggi dari kadar abu kontrol 0.77 %bk.

Hal ini berarti bahwa adanya pengaruh suhu dan lama perendaman terhadap kadar

abu beras pratanak. Selama proses pratanak (tahap perendaman dan pemasakan)

terjadi peningkatan kadar abu, kemungkinan berasal dari mineral-mineral yang

terkandung dari sekam dan bekatul.

Kadar abu ditentukan berdasarkan kehilangan bobot yang terjadi setelah

sampel mengalami proses pembakaran pada suhu yang sangat tinggi (500 –

600 °C). Kadar abu secara kasar dapat mencerminkan kadar mineral yang

terkandung dalam beras. Mineral-mineral yang terkandung dalam abu terdapat

Kadar Lemak

Dari hasil penelitian, kadar lemak beras pratanak berkisar antara 0.81 –

1.06% bk (Tabel 5). Hasil sidik ragam menunjukkan bahwa interaksi antara suhu

50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh nyata terhadap

kadar lemak beras pratanak.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

50 °C selama 4 jam, suhu 50 °C selama 2 jam, suhu 50 °C selama 6 jam, beras

giling (kontrol) memberikan perbedaan yang nyata dengan kombinasi perlakuan

suhu 60 °C selama 4 jam pada kadar lemak beras pratanak (Lampiran 8). Akan

tetapi kombinasi perlakuan suhu 60 °C selama 2 jam, 70 °C selama 2 jam, suhu

60 °C selama 6 jam, suhu 70 °C selama 4 jam, suhu 70 °C selama jam tidak

memberikan perbedaan yang nyata dengan perlakuan kombinasi suhu 60 °C

selama 4 jam pada kadar lemak beras pratanak. Kadar lemak beras pratanak

mendekati kadar lemak kontrol 1.04 %bk.

Lemak memiliki peran yang penting dalam cita rasa suatu bahan pangan.

Bahan pangan akan menjadi tengik apabila lemak mengalami reaksi oksidasi

sehingga akan terjadi penyimpangan bau dan rasa. Selain itu, kerusakan lemak

dapat juga menurunkan nilai gizi bahan pangan tersebut (Winarno 1992). Asam

lemak yang terdapat pada beras pecah kulit adalah asam linoleat, asam oleat, dan

asam palmitat (Juliano 1972). Pada beras giling, jumlah asam-asam lemak

tersebut akan berkurang karena ada sebagian komponen beras yang hilang pada

proses penggilingan dan penyosohan.

Kadar Protein

Dari hasil penelitian, kadar protein beras pratanak berkisar antara 6.12 –

9.02% bk (Tabel 5). Hasil sidik ragam menunjukkan bahwa interaksi antara suhu

50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh nyata terhadap

kadar protein beras pratanak.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

50 °C selama 2 jam, suhu 50 °C selama 4 jam, suhu 50 °C selama 6 jam, suhu

70 °C selama 6 jam, beras giling (kontrol) memberikan perbedaan yang nyata

beras pratanak (Lampiran 9). Akan tetapi kombinasi perlakuan suhu 60 °C selama

2 jam, 60 °C selama 6 jam, 70 °C selama 2 jam, 70 °C selama 4 tidak memberikan

perbedaan yang nyata dengan 60 °C selama 4 jam pada kadar protein beras

pratanak.

Kadar protein beras pratanak lebih rendah dari kadar protein kontrol

9.02 %bk. Hal ini disebabkan oleh adanya panas yang mampu merusak protein

(terdegradasi atau terkoagulasi) sehingga menurunkan kadar proteinnya. Protein

yang diperoleh adalah kadar protein kasar karena dihitung berdasarkan pada

nitrogen yang terkandung dalam bahan. Dengan mengalikan hasil analisis tersebut

dengan angka konversi untuk beras adalah 5.95.

Kadar Karbohidrat

Karbohidrat adalah zat gizi penting dalam kehidupan manusia karena

berfungsi sebagai sumber energi utama manusia. Karbohidrat dapat memenuhi

60-70% kebutuhan energi tubuh. Selain itu, karbohidrat juga penting dalam

menentukan karakteristik bahan pangan seperti rasa, warna, dan tekstur. Pada

penelitian ini, kadar karbohidrat diukur secara by difference, yaitu suatu analisis kadar karbohidrat melalui perhitungan (Winarno 1992).

Dari hasil penelitian, kadar karbohidrat beras pratanak berkisar antara

88.82 – 92.16% bk (Tabel 5). Hasil sidik ragam menunjukkan bahwa interaksi

antara suhu 50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh

nyata terhadap kadar karbohidrat beras pratanak.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

70 °C selama 6 jam, suhu 70 °C selama 4 jam, suhu 50 °C selama 6 jam, suhu

50 °C selama 4 jam, 50 °C selama 2 jam, beras giling (kontrol) memberikan

perbedaan yang nyata dengan perlakuan kombinasi suhu 60 °C selama 4 jam pada

kadar karbohidrat beras pratanak (Lampiran 10). Akan tetapi kombinasi perlakuan

suhu 70 °C selama 2 jam, 60 °C selama 6 jam, 60 °C selama 2 jam tidak

memberikan perbedaan yang nyata dengan 60 °C selama 4 jam pada kadar

karbohidrat beras pratanak. Kadar karbohidrat beras pratanak lebih rendah dari

Karbohidrat merupakan salah satu sumber energi utama bagi tubuh.

Komponen karbohidrat yang banyak terdapat pada produk pangan adalah pati,

gula, pektin, dan selulosa. Karbohidrat mengandung zat gizi yang dapat ditemui

dalam jumlah/proporsi terbesar pada beras. Karbohidrat dalam serealia termasuk

beras sebagian besar terdapat dalam bentuk pati. Penentuan kadar karbohidrat

dalam analisis komposisi kimia dilakukan secara by difference. Total jumlah kadar air, abu, lemak, protein dan karbohidrat beras adalah 100%.

Kadar Amilosa

Dari hasil penelitian, kadar amilosa beras pratanak berkisar antara 15.44 -

- 22.23% bb (Gambar 9). Hasil sidik ragam menunjukkan bahwa interaksi antara

suhu 50, 60, 70 °C serta lama perendaman gabah 2, 4, 6 jam berpengaruh nyata

terhadap kadar amilosa beras pratanak.

Gambar 9 Hubungan antara perlakuan dengan kadar amilosa

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

50 °C selama 2 jam, suhu 50 °C selama 4 jam, suhu 50 °C selama 6 jam, suhu

60 °C selama 2 jam, suhu 70 °C selama 2 jam, suhu 60 °C selama 6 jam, suhu 70

°C selama 4 jam dan suhu 70 °C selama 6 jam, beras giling (kontrol) memberikan

perbedaan yang nyata dengan kombinasi perlakuan suhu 60 °C selama 4 jam pada

Kadar amilosa beras pratanak lebih tinggi dari kadar amilosa kontrol

15.44 %bb. Hal ini berarti bahwa amilosa beras pratanak semakin meningkat

dengan meningkatnya suhu dan lama perendaman. Penambahan air selama proses

mengakibatkan partikel pati membengkak dan kehilangan kekompakan ikatan

yaitu sebagian dari amilosa berdifusi ke luar disebabkan oleh pengaruh panas

(Wang et al. 1993).

Amilosa mempunyai struktur lurus dengan ikatan α-1,4-D-glukosa. Ikatan

tersebut menyebabkan ikatan amilosa lebih kuat sehingga sulit tergelatinisasi dan

sulit dicerna. Oleh karena itu amilosa sulit dicerna dibandingkan dengan

amilopektin yang merupakan polimer gula sederhana, bercabang dan struktur

terbuka. Menurut Damardjati (1988), kadar amilosa memiliki hubungan yang

nyata terhadap tekstur nasi. Beras berkadar amilosa sedang menghasilkan nasi

yang lunak, sedangkan beras berkadar amilosa tinggi menghasilkan nasi yang pera

dan tidak lengket.

Berdasarkan mekanisme hidrolisis enzimatis, amilosa dapat dihidrolisis

hanya dengansatu enzim yaitu α-amilase. Sedangkan amilopektin, karena

mempunyai rantai cabang maka pertamakali yang dihidrolisis adalah bagian luar

oleh α-amilase, kemudian dilanjutkan oleh α-(1-6)glukosdase. Selain itu, berat

molekul amilopektin memerlukan waktu yang lebih lama untuk dicerna

dibandingkan amilosa (Lehninger 1982).

Penetapan kadar amilosa juga terdiri atas dua tahap yaitu pembuatan kurva

standar dan penetapan sampel. Pengukuran kadar amilosa pada beras dilakukan

berdasarkan prinsip iodine-binding (pengikatan iodine) dimana amilosa akan berikatan dengan iodine pada pH rendah (4.5 – 4.8) menghasilkan kompleks

berbentuk heliks yang berwarna biru. Intensitas warna biru ini kemudian diukur

menggunakan spektrofotometer. Semakin tinggi intensitas warna yang terukur,

maka kadar amilosa akan semakin tinggi (Juliano 1979).

Kadar amilosa adalah salah satu kriteria penting dalam sistem klasifikasi

beras. Menurut Winarno (1992), berdasarkan kandungan amilosanya, beras (nasi)

dapat dibagi menjadi 4 golongan yaitu : (1) beras dengan kadar amilosa tinggi

25 – 33%; (2) beras dengan kadar amilosa menengah 20 – 25%; (3) beras dengan

< 9%. Beras ketan praktis tidak mengandung amilosa (1 – 2%), sedang beras yang

mengandung amilosa lebih dari 2% disebut beras biasa atau beras bukan ketan.

Daya Cerna Pati In Vitro

Dari hasil penelitian, daya cerna pati in vitro beras pratanak berkisar antara 25.00 – 67.53% bk (Gambar 10). Hasil sidik ragam menunjukkan bahwa interaksi

antara suhu 50, 60, 70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh

nyata terhadap daya cerna pati in vitro beras pratanak.

25.00a

Gambar 10 Hubungan antara perlakuan dengan daya cerna pati in vitro

Daya cerna pati adalah tingkat kemudahan suatu jenis pati untuk dapat

dihidrolisis oleh enzim pemecah pati menjadi unit-unit yang lebih kecil. Prinsip

dari metode ini adalah menghidrolisis pati dengan penambahan enzim α-amilase.

Penentuan daya cerna pati yang dilakukan pada penelitian ini adalah secara

in vitro menggunakan metode yang dikembangkan oleh Muchtadi (1992).

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan yaitu

kombinasi perlakuan suhu 50 °C selama 2 jam, suhu 50 °C selama 4 jam, beras

giling (kontrol) memberikan perbedaan yang nyata dengan kombinasi perlakuan

suhu 60 °C selama 4 jam pada daya cerna pati in vitro beras pratanak (Lampiran 12). Akan tetapi kombinasi perlakuan suhu 50 °C selama 6 jam, suhu

60 °C selama 2 jam, suhu 60 °C selama 4 jam, suhu 60 °C selama 6 jam, suhu

memberikan perbedaan yang nyata dengan kombinasi perlakuan suhu 60 °C

selama 4 jam pada daya cerna pati in vitro beras pratanak. Daya cerna pati in vitro

beras pratanak lebih rendah dari daya cerna pati in vitro kontrol 67.53 %bb. Beberapa hal yang menyebabkan penuruan daya cerna pati diantaranya

adalah penggunaan suhu yang terlalu tinggi pada waktu pengolahan. Proses

pemanasan akan menyebabakan rusaknya ikatan hidrogen pada pati sehingga

amilosa dan amilopektin keluar dari granula pati. Kerusakan granula

menyebabkan granula menyerap air, sehingga sebagian fraksi pati terpisah dan

masuk ke dalam media yang ada. Amilosa akan larut dan sudah tidak dapat lagi

dikenal oleh enzim pencernaan sementara amilopektin dapat terurai pula, sehingga

penguraian pati tidak sempurna dan daya cernanya berkurang (Greenwood 1989).

Menurut Tharanthan dan Mahadevarma (2003) bahwa perlakuan panas

selama pengolahan diduga dapat meningkatkan interaksi tersebut sehingga

menyebabkan aktivitas enzim α-amilase dalam menghidrolisis pati menjadi

menurun. Penggunaan suhu tinggi pada proses pengolahan pangan dengan

kandungan pati yang tinggi juga dapat menyebabkan terbentuknya retrogadasi

amilosa menjadi resistant starch, interaksi antara pati dengan komponen non pati dan jumlah resistant starch yang terdapat dalam pati. Resistant starch merupakan fraksi pati yang tidak dapat dihidrolisis pada usus halus tetapi kemudian

difermentasi oleh mikroflora usus (Tharanthan dan Mahadevarma 2003).

Kadar Serat Pangan

Dari hasil penelitian, kadar serat pangan tidak larut beras pratanak berkisar

antara 5.77 – 11.81% bk (Tabel 6). Hasil sidik ragam menunjukkan bahwa

interaksi antara suhu 50, 60, 70 °C dan lama perendaman gabah 2, 4 dan 6 jam

berpengaruh nyata terhadap kadar amilosa beras pratanak.

Hasil uji lanjut Duncan menunjukkan bahwa kombinasi perlakuan suhu

50 °C selama 4 jam, suhu 50 °C selama 6 jam, suhu 60 °C selama 2 jam, suhu

70 °C selama 2 jam, suhu 60 °C selama 6 jam, suhu 70 °C selama 4 jam, suhu

50 °C selama 2 jam, suhu 70 °C selama 6 jam dan beras giling (kontrol)

memberikan perbedaan yang nyata dengan kombinasi perlakuan suhu 60 °C

Kadar serat pangan tidak larut beras pratanak mengalami peningkatan

dengan meningkatnya suhu dan waktu selama proses pratanak. Hal ini disebabkan

oleh semakin banyaknya lapisan aleouron atau bekatul yang melekat pada

endosperm, dimana pada saat penggilingan lapisan aleouron atau bekatul tersebut

tidak mudah lepas sehingga kadar serat pangan tidak larut menjadi lebih tinggi.

Tabel 6 Pengaruh suhu dan lama perendaman pada proses pengolahan beras pratanak terhadap kadar serat pangan tidak larut, kadar serat pangan larut dan kadar serat pangan total.

Perlakuan Kadar serat tidak larut (% bk)

Kadar serat larut (% bk)

Kadar serat total (% bk)

1. Kontrol*) 5.68a 1.89h 7.57b

2. 50 °C dan 2 Jam 5.77a 1.12a 6.89a

3. 50 °C dan 4 Jam 6.26b 1.21ab 7.47b

4. 50 °C dan 6 Jam 7.04c 1.26abc 8.30c

5. 60 °C dan 2 Jam 7.77d 1.35bcd 9.11d

6. 60 °C dan 4 Jam 8.64e 1.40cde 10.04e

7. 60 °C dan 6 Jam 9.60f 1.47def 11.07f

8. 70 °C dan 2 Jam 10.17g 1.55efg 11.73g

9. 70 °C dan 4 Jam 11.07h 1.61fg 12.68h

10.70 °C dan 6 Jam 11.81i 1.72gh 13.53i

Ket : Angka pada kolom yang sama, diikuti oleh huruf kecil yang sama menunjukkan tidak ada perbedaan nyata taraf 5% pada uji beda Duncan.

*)

Sumber : Argasasmita (2008)

Kadar serat pangan larut beras pratanak berkisar antara 1.12 – 1.72% bk

(Tabel 6). Hasil sidik ragam menunjukkan bahwa interaksi antara suhu 50, 60,

70 °C dan lama perendaman gabah 2, 4, 6 jam berpengaruh nyata terhadap kadar

serat pangan larut beras pratanak.

Hasil uji lanjut Duncan menunjukkan kombinasi perlakuan suhu 50 °C

selama 2 jam, suhu 50 °C selama 4 jam, suhu 70 °C selama 4 jam, suhu 70 °C

selama 6 jam dan beras giling (kontrol) memberikan perbedaan yang nyata dengan

kombinasi perlakuan suhu 60 °C selama 4 jam pada kadar serat pangan larut beras

pratanak (Lampiran 14). Akan tetapi kombinasi perlakuan 70 °C selama 2 jam,

suhu 60 °C selama 6 jam, suhu 60 °C selama 2 jam, suhu 50 °C selama 6 jam

tidak memberikan perbedaan yang nyata dengan kombinasi perlakuan suhu 60 °C

selama 4 jam pada kadar serat pangan larut beras pratanak. Kadar serat pangan