BERAS TIRUAN INSTAN

HENY HERAWATI

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Hasil karya Disertasi dengan Judul “Optimasi Proses, Profil Isotermis Sorpsi

Air dan Analisis Termal Beras Tiruan Instan” merupakan karya pribadi saya

dengan bantuan arahan dari tim komisi pembimbing serta belum pernah diajukan dalam bentuk apapun sebagai bagian tugas akhir pada perguruan tinggi dimana pun. Beberapa literatur pendukung sebagai sumber informasi telah dikutip, baik yang telah maupun yang belum dipublikasikan telah disebutkan oleh penulis didalam Daftar Pustaka sebagai bagian dari tugas akhir Disertasi ini.

Dengan demikian, saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2015

RINGKASAN

HENY HERAWATI. Optimasi Proses, Profil Isotermis Sorpsi Air dan Analisis Termal Beras Tiruan Instan. Dibimbing oleh FERI KUSNANDAR, SLAMET BUDIJANTO dan DEDE R. ADAWIYAH.

Pengembangan beras tiruan diharapkan dapat meningkatkan nilai tambah bahan pangan non-beras, sehingga dapat berkontribusi dalam mengurangi ketergantungan konsumsi masyarakat pada beras. Di antara potensi pengembangan beras tiruan yang dapat meningkatkan nilai tambahnya adalah beras tiruan instan. Beras tiruan instan yang diinginkan memiliki waktu tanak yang singkat, yaitu maksimal 5 menit. Beras tiruan instan dapat diproduksi dari bahan utama tepung non-beras, diantaranya adalah tepung jagung putih. Warna putih jagung dapat menghasilkan beras tiruan dengan warna yang mirip beras dari padi. Teknologi proses beras tiruan dapat menerapkan teknologi ekstrusi dengan menggunakan ekstruder ulir ganda (twin screw extruder).

Selain waktu pemasakan yang pendek, beras tiruan yang diinginkan tidak mengalami puffing secara berlebihan, memiliki bentuk yang mirip dengan beras dari padi (berbentuk oval), dan tidak hancur ketika dimasak. Karakteristik beras tiruan tersebut dapat dipengaruhi oleh bahan-bahan lain yang ditambahkan dan kondisi proses yang diterapkan. Oleh karena itu, penelitian untuk menentukan parameter bahan dan kondisi proses kritis yang mempengaruhi karakteristik beras tiruan instan yang diinginkan, baik selama dan setelah proses, perlu diidentifikasi dan dioptimasi.

Stabilitas beras tiruan instan selama penyimpanan dapat ditentukan dengan menerapkan pendekatan isotermis sorpsi air (ISA) dengan membuat plot aktivitas air (aw) dan kadar air kesetimbangan. Kurva ISA yang dihasilkan dapat digunakan untuk menentukan umur simpan beras tiruan instan. Stabilitas beras tiruan instan juga dapat diamati dengan menggunakan pendekatan analisis termal. Data analisis termal dapat digunakan untuk menentukan profil titik beku, titik gelatinisasi dan titik pelelehan dari beras tiruan instan. Profil termal tersebut dapat diplotkan dalam bentuk state diagram yang menggambarkan profil perubahan fase produk sebagai akibat adanya perubahan fraksi padatan dan suhu dari produk.

Penelitian ini bertujuan untuk (1) menentukan parameter kritis (bahan dan kondisi proses) dalam pembentukan butiran beras tiruan instan; (2) menentukan kondisi optimum (proses dan bahan) untuk menghasilkan beras tiruan instan; (3) menganalisis stabilitas dan umur simpan beras tiruan instan dengan pendekatan isotermis sorpsi air; dan (4) menganalisis stabilitas beras tiruan instan dengan pendekatan profil termal dan state diagram.

Metode penentuan parameter kritis pembentukan butiran beras tiruan instan dilakukan secara diskriptif. Optimasi proses pembuatan beras tiruan instan dengan menggunakan central composite design dengan respon surface methodology

(RSM) . Pengaruh jenis dan konsentrasi hidrokoloid dalam formulasi beras tiruan menggunakan mixture design. Analisis stabilitas dan umur simpan beras tiruan instan dengan pendekatan ISA. Analisis karakteristik termal dan state diagram

dilakukan dengan menggunakan Differential Scanning Calorimetry (DSC) dan

Modulated Differential Scanning Calorimetry (MDSC). Freezing point, transisi

gelas dan suhu pelelehan dianalisis dengan pendekatan model Chen’s, Gordon

Hasil penelitian menunjukkan bahwa jumlah air yang ditambahkan ke dalam adonan, penambahan gliserol monostearat (GMS), kecepatan putaran ulir dan suhu barrel dari ekstruder, serta perlakuan pengukusan setelah proses ekstrusi merupakan parameter kritis yang harus dikendalikan untuk menghasilkan beras tiruan instan yang diinginkan. Penambahan air ke dalam adonan yang tidak melebihi 50%, penambahan GMS 2%, dan kecepatan putaran ulir pada 168 rpm dipilih sebagai kondisi proses yang dapat menghasilkan beras tiruan yang diinginkan.

Optimasi proses dengan menggunakan RSM menunjukkan suhu barrel pada 96°C dan waktu pengukusan setelah proses ekstrusi selama 5 menit menghasilkan beras tiruan instan yang diinginkan, berdasarkan parameter waktu pemasakan, derajat gelatinisasi, indeks absorpsi air dan indeks pengembangan. Penggunaan glukomanan 0,96% dan guar gum 0,04% dapat meningkatkan indeks absorpsi air beras tiruan instan.

Hasil analisis ISA dengan menggunakan pendekatan model Brunauer-Emmett-Teller (BET) menunjukkan kadar air yang terikat pada lapisan monolayer (Mm) pada sampel beras komersial lebih tinggi (6,50%) dibandingkan dengan beras tiruan instan yaitu 5,54% untuk OPT1 (beras tiruan dengan penambahan natrium alginat 1%) dan 5,49% untuk OPT2 (beras tiruan dengan penambahan glukomanan 0,96% dan guar gum 0,04%). Model BET sesuai digunakan pada rentang nilai aw yang sempit (0,076-0,514), sedangkan model Guggenhaim-Anderson-deBoer (GAB) pada rentang yang lebih luas (0,076-0,971). Secara keseluruhan nilai Mm berdasarkan hasil perhitungan dengan pendekatan model

GAB lebih tinggi daripada model BET. Perbedaan ini disebabkan oleh perhitungan kondisi multilayer pada persamaan GAB. Umur simpan beras tiruan instan OPT2 adalah 82,62 bulan sedangkan beras tiruan OPT1 adalah 67,20 bulan (keduanya dikemas dalam aluminium foil pada kelembaban relatif (RH) ruang penyimpanan 75%).

Analisis termal dari beras tiruan instan OPT2 dengan menggunakan DSC menunjukkan suhu transisi gelas padatan (Tgs) sebesar 75.5°C. Berdasarkan

kurva pembekuan, dapat diperoleh nilai freezing point sebesar – 8,3 °C dan suhu maksimum pembekuan pada -8.4oC. Suhu pelelehan beras tiruan instan OPT2 dengan menggunakan MDSC pada kadar air 10% adalah 104°C. State Diagram

untuk stabilitas beras tiruan instan OPT2 dapat dibuat dengan melakukan ploting kurva transisi gelas dan kurva pembekuan.

SUMMARY

HENY HERAWATI. Process Optimization, Moisture Sorption Isotherm Profile and Thermal Analysis of Instant Artificial Rice. Supervised by FERI KUSNANDAR, SLAMET BUDIJANTO dan DEDE R. ADAWIYAH.

The development of artificial rice is expected to increase the added value of non-rice-based food in order to eliminate the dependence of people on rice. Instant artificial rice is developed potentially to increase the added value of artificial rice. The instant artificial rice has a cooking time of approximately five minutes. The instant artificial rice can be produced from non-paddy rice flour, such as white corn flour. The corn-based flour artificial rice resembles paddy rice in terms of color, size and shape before cooking and does not easily crumble after cooking. Ingredients in the formulation and processing condition may influence the characteristic of instant artificial.

Moisture sorption isotherm (MSI) can be used to evaluate the stability of instant artificial rice during storage. The MSI model is useful to determine the shelf life of instant artificial rice. The stability of instant artificial rice can also be observed by using thermal analysis approach. The thermal analysis data are useful to determine the freezing, glass transition and melting points of instant artificial rice. The thermal profile can be plotted into a state diagram model to describe the product change as the effect of solid fraction and temperature change of the product.

The objectives of this research were to (1) determine the critical parameter (ingredients and processing conditon) during the forming of instant artificial rice granules; (2) determine the optimum processing conditions and ingredients to produce instant artificial rice; (3) analyze the stability and the shelf life of instant artificial rice using MSI model; and (4) analyze the stability of instant artificial rice using thermal profil and state diagram model.

The descriptive method adjusted the critical parameter of granule formed instant artificial rice. To optimize parameter process throughout central composite used design with response surface method while to study the effects of some types and concentrations of hydrocolloids used mixture design. The stability and selflife analysis of instant artificial rice used water sorption isotherm approach. Thermal characteristics and state diagram analysis used Differential Scanning Calorimetry (DSC) and Modulated Differential Scanning Calorimetry

(MDSC). Freezing point, glass transition and melting temperature were measured

and analyzed with Chen’s model, Gordon Taylor and Flory-Huggins model approach.

glucomanan and 0,04% guar gum improved the water absorption index of instant artificial rice.

The BET model of MSI plot showed that monolayer moisture content of commercial paddy rice was 6,50%, while the instant artificial rice with the addition 1% sodium alginate addition (OPT1) was of 5,54% and that with the addition of 0,96% gluocomanan and 0,04% guar gum addition (OPT2) was 5,49%. BET model was suitable for a small range of water activity (0,076-0,514), while GAB model was suitable for in wider range of water activity (0,076-0,971). In general, monolayer moisture content using GAB model was higher than that of BET model. The shelf life of OPT2 was 82.62 months and OPT1 was 67.20 months (both samples were packaged in aluminum foil at 75% of relative humidity).

Thermal analysis using DSC showed that the glass transition temperature (Tgs) of OPT2 was 75.5°C. Based on Freezing curve, freezing point was -8,3 °C

and maximum freezing temperature was -8,4°C. Melting temperature of OPT2 measured by MDSC at 10% moisture content was 104°C. State diagram for stability of OPT2 instant artificial rice could be made by plotting glass transition and freezing curve.

© Hak Cipta milik IPB, tahun 2015 Hak Cipta dilindungi Undang-Undang

OPTIMASI PROSES, PROFIL ISOTERMIS

SORPSI AIR DAN ANALISIS TERMAL

BERAS TIRUAN INSTAN

HENY HERAWATI

Disertasi

sebagai salah satu syarat untuk memperoleh gelar

Doktor

pada

Program Studi Ilmu Pangan

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

Penguji Luar Komisi pada Ujian Tertutup Disertasi:

1. Dr Nugraha Edi Suyatma, STP DEA

(Staf Pengajar Departemen Ilmu dan Teknologi Pangan, FATETA-IPB) 2. Dr Nur Wulandari, STP MSi

(Staf Pengajar Departemen Ilmu dan Teknologi Pangan, FATETA-IPB)

Penguji Luar Komisi pada Ujian Terbuka Disertasi:

1. Dr Nugraha Edi Suyatma, STP DEA

(Staf Pengajar Departemen Ilmu dan Teknologi Pangan, FATETA-IPB) 2. Dr Ir Endang Yuli Purwani, MSi

PRAKATA

Puji dan syukur penulis panjatkan ke hadirat Alloh SWT atas segala karunia-Nya sehingga Disertasi ini dapat diselesaikan. Disertasi ini berjudul “Optimasi Proses, Profil Isotermis Sorpsi Air dan Analisis Termal Beras Tiruan Instan”. Disertasi ini merupakan salah satu syarat untuk mencapai gelar Doktor pada Program Studi Ilmu Pangan, Sekolah Pascasarjana Institut Pertanian Bogor.

Penulis mengucapkan terima kasih kepada Dr Ir Feri Kusnandar, MSc selaku Ketua Komisi Pembimbing, Prof Dr Ir Slamet Budijanto, MAgr dan Dr Ir Dede R. Adawiyah, MSi selaku anggota komisi pembimbing yang telah memberikan arahan dan masukan selama penelitian dan penulisan disertasi ini. Penulis juga menyampaikan terima kasih kepada Prof Dr Shafiur Rahman atas bimbingannya selama penulis melakukan penelitian di Sultan Qaboos University, Oman. Penulis juga menyampaikan terima kasih kepada Ketua Program Studi Ilmu Pangan (Prof Dr Ir Ratih Dewanti-Hariyadi, MSc) dan staf telah banyak membantu penulis dalam memberikan pelayanan yang baik selama penulis menjadi mahasiswa.

Penulis juga menyampaikan terima kasih yang sebesar-besarnya kepada Kepala Balai Besar Penelitian dan Pengembangan Pascapanen, Kementerian Pertanian atas kesempatannya untuk memberikan ijin tugas belajar, Ditjen Pendidikan Tinggi atas Beasiswa Unggulan Peneliti Berprestasi yang diberikan, LPDP Departemen Keuangan atas biaya disertasi dalam negeri dan Badan Litbang Pertanian atas biaya melakukan penelitian di Oman. Terima kasih juga penulis sampaikan kepada orang tua, mertua, suami, anak-anak, kakak, adik, saudara, keluarga besar, teman-teman angkatan 2010-2013 atas motivasi, doa serta dukungannya terhadap penulis.

Tak ada gading yang tak retak, sehingga penulis memohon maaf apabila terdapat kekurangan dalam Disertasi ini. Semoga Disertasi ini bermanfaat untuk pengembangan ilmu dan pengetahuan di bidang ilmu pangan dan bidang terkait lainnya.

DAFTAR ISI

Halaman

HALAMAN SAMPUL i

RINGKASAN iv

DAFTAR ISI xiii

DAFTAR TABEL xv

DAFTAR GAMBAR xvii

DAFTAR LAMPIRAN xix

I. PENDAHULUAN 1

Latar Belakang 1

Tujuan 3

Ruang Lingkup Penelitian 4

Manfaat Penelitian 4

II. TINJAUAN PUSTAKA 5

Beras Tiruan 5

Beras Tiruan Instan 5

Bahan Baku dan Bahan Tambahan 6

Teknologi Ekstrusi 8

Parameter Mutu Beras Tiruan 10

ISA (Isotermis Sorpsi Air) 14

Analisis Termal dan State Diagram 15

III. METODOLOGI PENELITIAN 18

Waktu dan Tempat Penelitian 18

Bahan dan Alat 18

Tahapan Penelitian 18

IV. IDENTIFIKASI PARAMETER KRITIS DALAM

PEMBENTUKAN BUTIRAN BERAS TIRUAN INSTAN

23

Abstrak 23

Pendahuluan 23

Metodologi 24

Hasil dan Pembahasan 26

Simpulan 32

V. OPTIMASI PROSES DAN FORMULA BERAS TIRUAN

INSTAN

36

Abstrak 36

Pendahuluan 36

Metodologi 37

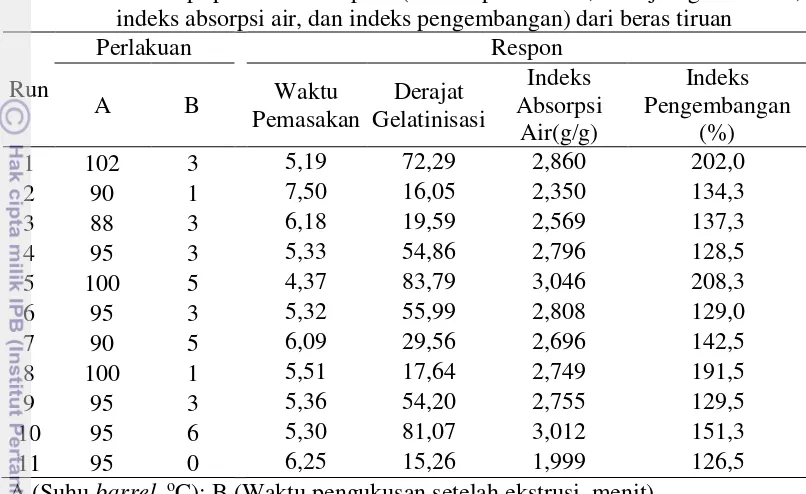

Hasil dan Pembahasan 41

VI. SORPSI ISOTERMIS DAN UMUR SIMPAN BERAS TIRUAN INSTAN

56

Abstrak 56

Pendahuluan 56

Metodologi 57

Hasil dan Pembahasan 60

Simpulan 66

VII. ANALISIS TERMAL DAN STATE DIAGRAM BERAS

TIRUAN INSTAN

69

Abstrak 69

Pendahuluan 69

Metodologi 70

Hasil dan Pembahasan 73

Simpulan 79

VIII. PEMBAHASAN UMUM 82

IX. SIMPULAN DAN SARAN 90

Simpulan 90

DAFTAR TABEL

Halaman

2.1 Kandungan gizi berbagai bahan pangan (Per 100 Gram) 7

2.2 Teknologi proses produksi beras tiruan dengan metode ekstrusi 8 3.1 Tujuan, perlakuan, analisis dan luaran dari setiap tahapan

penelitian

19

4.1 Pengaruh penambahan air adonan terhadap karakteristik produk beras tiruan selama dan setelah proses ekstrusi, setelah proses pemasakan produk

26

4.2 Pengaruh putaran ulir terhadap karakteristik produk beras tiruan selama dan setelah proses ekstrusi, setelah proses pemasakan produk

27

4.3 Pengaruh suhu pemanasan terhadap karakteristik produk beras tiruan selama dan setelah proses ekstrusi, setelah proses pemasakan produk

28

4.4 Pengaruh konsentrasi GMS terhadap karakteristik produk beras tiruan selama dan setelah proses ekstrusi, setelah proses pemasakan produk

30

4.5 Pengaruh waktu pengukusan setelah proses ekstrusi terhadap karakteristik produk beras tiruan selama dan setelah proses ekstrusi, dan setelah proses pemasakan produk

31

5.1 Komposisi tepung jagung varietas Srikandi Putih 41

5.2 Respon pengaruh suhu barrel dan waktu pengukusan setelah ekstrusi terhadap parameter respon (waktu pemasakan, derajat gelatinisasi, indeks absorpsi air, dan indeks pengembangan) dari beras tiruan

42

5.3 Signifikansi koefisien respon dari persamaan regresi 42

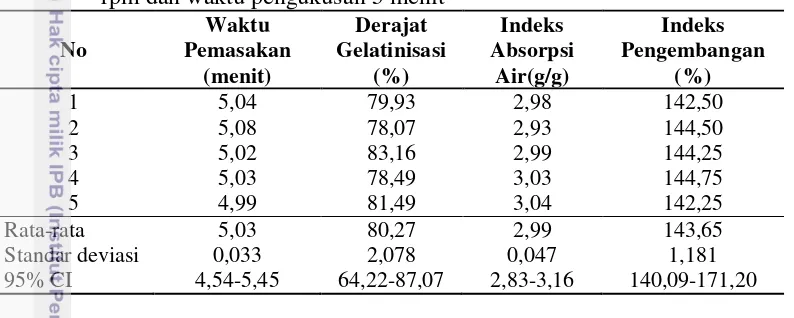

5.4 Hasil verifikasi kondisi optimum parameter proses terhadap parameter respons beras tiruan pada suhu barrel 96°C, kecepatan putaran ulir 168 rpm dan waktu pengukusan 5 menit

45

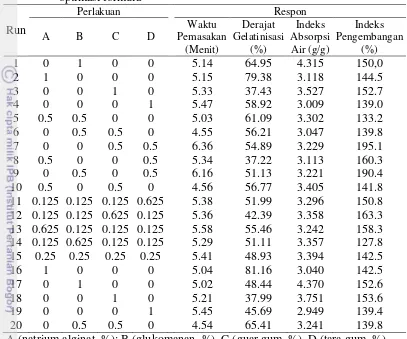

5.5 Respon pengaruh suhu barrel dan waktu pengukusan setelah ekstrusi terhadap parameter respon (waktu pemasakan, derajat gelatinisasi, indeks absorpsi air, dan indeks pengembangan) dari beras tiruan pada optimasi formula

46

5.6 Signifikansi koefisien respon dari persamaan regresi 47

5.7 Hasil verifikasi kondisi optimum parameter formula pada kondisi proses suhu barrel 96°C, kecepatan putaran ulir 168 rpm, waktu pengukusan 5 menit

49

5.8 Tekstur dan whiteness indeks beras tiruan instan pada kondisi formulasi optimum

49

6.1 Hasil analisis proksimat beras tiruan instan (OPT1 dan OPT2) dan beras padi

60

6.2 Hasil analisis sorpsi isotermis beras tiruan instan (OPT1 dan OPT2) dan beras padi

61

6.3 Persamaan dan konstanta BET pada beras tiruan instan (OPT1 dan OPT2) dan sampel beras padi

6.4 Konstanta α, β, ɣ, kadar air monolayer (Mm) dan K, C dari persamaan GAB untuk beras tiruan instan (OPT1 dan OPT2) dan beras padi

64

6.5 Umur simpan beras tiruan instan (OPT1 dan OPT2) serta beras komersial dari padi

65

7.1 Hasil analisis MDSC sampel beras tiruan instan 75

7.2 Hasil analisis termal sampel beras tiruan instan yang mengandung freezable water

77

8.1 Hubungan korelasi waktu pemasakan terhadap derajat gelatinisasi, indeks absorpsi air dan indeks pengembangan

DAFTAR GAMBAR

Halaman

2.1 State diagram pada beberapa daerah berbeda dari produk pangan (Rahman 2012)

16

2.2 State diagram beras basmati (a) dan state diagram beras basmati yang diselaraskan dengan persamaan Gordon-Taylor (b) (Sablani et al. 2009)

17

4.1 Pengaruh suhu pemanasan barrel terhadap waktu pemasakan beras tiruan (pada kecepatan putaran ulir 168 rpm, penambahan air adonan 50%, GMS 2%)

29

4.2 Pengaruh konsentrasi GMS terhadap waktu pemasakan (pada suhu

barrel ekstruder 95°C, kecepatan putaran ulir 168 rpm, penambahan air adonan 50%)

31

4.3 Pengaruh waktu pengukusan setelah proses ekstrusi terhadap waktu pemasakan (pada suhu barrel ekstruder 95°C, kecepatan putaran ulir 168 rpm, penambahan air adonan 50%, GMS 2%

32

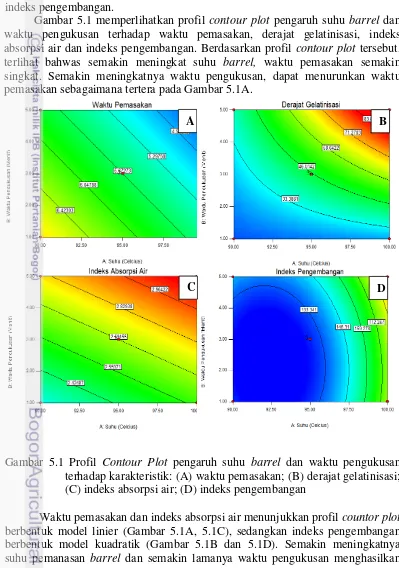

5.1 Profil Contour Plot pengaruh suhu barrel dan waktu pengukusan terhadap karakteristik: (A) waktu pemasakan; (B) derajat gelatinisasi; (C) indeks absorpsi air; (D) indeks pengembangan

43

5.2 Profil overlay empat respon parameter (waktu pemasakan, derajat gelatinisasi, indeks absorpsi air, indeks pengembangan) sebagai pengaruh suhu pemanasan barrel dan waktu pengukusan terhadap optimasi proses beras tiruan instan

44

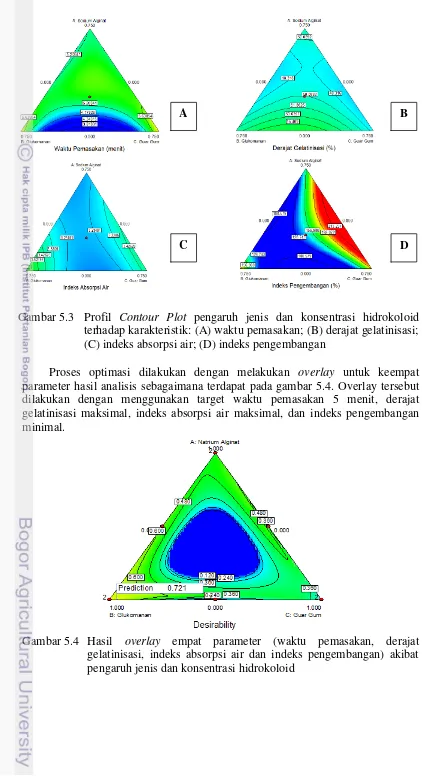

5.3 Profil Contour Plot pengaruh jenis dan konsentrasi hidrokoloid terhadap karakteristik: (A) waktu pemasakan; (B) derajat gelatinisasi; (C) indeks absorpsi air; (D) indeks pengembangan

48

5.4 Hasil overlay empat parameter (waktu pemasakan, derajat gelatinisasi, indeks absorpsi air dan indeks pengembangan) akibat pengaruh jenis dan konsentrasi hidrokoloid

48

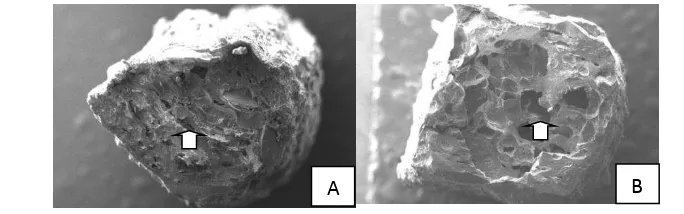

5.5 Hasil analisis SEM beras tiruan instan (A) OPT1; (B) OPT2 50

5.6 Hasil Analisis XRD OPT2, OPT1 dan Tepung Jagung 51

6.1 Hasil plot nilai aw terhadap kadar air dari hasil penelitian dan persamaan model BET untuk beras tiruan instan (OPT1 dan OPT2) dan beras padi (bk)

63

6.2 Hasil plot nilai aw terhadap kadar air dari hasil penelitian dan persamaan model GAB untuk beras tiruan instan (OPT1 dan OPT2) dan beras padi (bk)

64

7.1 Hasil analisis DSC dari sampel, : kecepatan pemanasan 10°C/ Menit (kadar air 2 g/100 g sampel), B: kecepatan pemanasan 10°C/ Menit (kadar air: 5 g/100 g sampel), C: kecepatan pemanasan 50°C/ Menit (kadar air 2 g/100 g sampel), D : kecepatan pemanasan 50 °C/Menit (kadar air 5 g/100 g sampel)

73

7.2 Hasil analisis ploting slop relaksasi isotermal dari sampel, A: kadar air 2 g/ 100 g sampel; B : kadar air 10 g/100 g sampel; C: kadar air 20 g/100 g sampel; D: transisi gelas sebagai fungsi fraksi padatan

74

g/100 g sampel; A:total aliran panas; B :aliran panas bolak balik; C: aliran panas satu arah dan D: suhu pelelehan sebagai fungsi kadar padatan

7.4 Hasil analisis termogram DSC dari sampel untuk freezable waterr

(kadar air 40 g/100 g sampel) dengan annealing pada [(Tm)a – 1]

selama 30 menit; A: Termogram secara keseluruhan; B: termogram untuk pelelehan es

77

7.5 Grafik penentuan untuk A: Freezing point sebagai fungsi kadarr padatan B: State diagram

78

DAFTAR LAMPIRAN

Halaman

1 Hasil ANOVA waktu pemasakan optimasi proses dengan respon surface method (suhu dan waktu pengukusan)

100

2 Hasil ANOVA derajat gelatinisasi optimasi proses dengan respon surface method (suhu dan waktu pengukusan)

101

3 Hasil ANOVA indeks absorpsi air optimasi proses dengan respon surface method (suhu dan waktu pengukusan)

102

4 Hasil ANOVA indeks pengembangan optimasi proses dengan

respon surface method (suhu dan waktu pengukusan)

103

5 Hasil overlay optimasi proses respon surface method (suhu dan waktu pengukusan)

104

6 Hasil Anova optimasi formula hidrokoloid untuk waktu pemasakan

105

7 Hasil Anova optimasi formula hidrokoloid untuk derajat gelatinisasi

107

8 Hasil Anova optimasi formula hidrokoloid untuk indeks absorpsi air

108

9 Hasil Anova optimasi formula hidrokoloid untuk indeks pengembangan

109

10 Hasil overlay optimasi formula hidrokoloid 111

11 Hasil analisis Tg dan gordon taylor 112

12 Hasil analisis Tf dan model chen 113

13 Hasil analisis Tm dan model flory huggins 114

14 Perhitungan umur simpan beras tiruan instan dan beras komersial dengan rumus Bell dan Labuza (2000)

115

15 Perhitungan umur simpan beras tiruan instan dan beras komersial dengan rumus Bell dan Labuza (2000) dimodifikasi

116

I. PENDAHULUAN Latar Belakang

Pengembangan beras tiruan diharapkan dapat meningkatkan nilai tambah bahan pangan non-beras yang hasilnya dapat berkontribusi dalam mengurangi ketergantungan masyarakat pada beras yang bersumber dari padi. Teknologi beras tiruan banyak dikembangkan oleh peneliti terdahulu baik dari sisi teknologi proses maupun bahan baku yang digunakan. Beberapa penelitian mengenai pengembangan beras tiruan dari bahan baku yang berbeda telah dilaporkan, seperti dari tepung beras (Scelia et al. 1986; Wenger dan Huber 1988; Koide et al.

1999; Mishra et al. 2012); tepung ubikayu (Lisnan 2008); tepung ubi jalar (Herawati dan Widowati 2009); kedelai (Herawati et al. 2011); sorgum (Budijanto

et al. 2011; ); dan tepung jagung (Budijanto et al. 2011; Herawati et al. 2013). Beberapa paten beras tiruan juga sudah dikeluarkan, seperti beras tiruan dari tepung beras (US Paten No. 3.620.762 dan 3.628.966), (paten Jepang HEI 4-13986.3-69267), (US Paten No. 4.129.900), dan (Paten No 5.211.977).

Di antara potensi pengembangan beras tiruan yang dapat meningkatkan nilai tambahnya adalah beras tiruan instan. Pengertian beras tiruan instan dapat mengadopsi dari definisi beras instan. Luh et al. (1980) menyatakan bahwa quick cooking rice merupakan beras yang membutuhkan waktu pemasakan 5 menit. Beras instan memiliki ciri khas dengan butir berasnya yang dibuat lebih porous, sehingga air panas lebih cepat berpenetrasi kedalamnya saat direhidrasi. Setelah dimasak, nasi instan sama dengan nasi biasa dalam hal rasa, aroma dan tekstur (Rewthong et al. 2010). Cara pemasakan pada umumnya dilakukan dengan menggunakan rice cooker, sebagaimana yang dilakukan oleh Prasert dan Suwannaporn (2009). Dari penjelasan tersebut maka dapat diketahui bahwa yang membedakan antara beras tiruan non-instan dengan beras tiruan instan adalah waktu pemasakannya, dimana beras tiruan instan dapat dimasak hingga diperoleh mutu nasi yang diinginkan dalam waktu yang singkat (maksimal 5 menit).

Teknologi proses pembuatan beras tiruan yang telah dikembangkan umumnya menggunakan bahan baku tepung beras. Wang et al. (2011) menggunakan tepung beras dengan penambahan plastisizer dan hidrokoloid untuk menghasilkan beras tiruan instan. Teknologi proses pembuatan beras tiruan instan dapat dilakukan dengan menggunakan tepung non-beras, diantaranya yang berpotensi adalah tepung jagung putih. Penggunaan jagung putih dapat menghasilkan beras tiruan dengan warna putih yang mirip beras dari padi. Untuk menghasilkan beras tiruan instan tersebut, maka parameter-parameter kritis perlu diidentifikasi, baik yang terkait dengan kondisi proses maupun bahan-bahan lain yang digunakan.

dan Huber et al. 1988; Koide et al. 1999; Dupart dan Huber 2003; Ichikawa dan Chiharu 2007; Steiger 2010). Wang et al. (2011) menggunakan kecepatan putaran ulir ekstruder tipe tunggal 150 -300 rpm.

Selain parameter proses, penggunaan ingredien yang ditambahkan dalam formulasi adonan juga mempengaruhi kualitas produk beras tiruan instan yang dihasilkan. Plastisizer dari golongan lemak dan minyak dapat ditambahkan dalam adonan untuk menurunkan friksi pada saat pemasakan didalam ekstruder. Wang

et al. (2011) menggunakan soybean lecitin (LC), sodium stearoyl lactilate (SSL)

dan glycerol monostearate (GMS) untuk menghasilkan beras tiruan instan dengan bahan baku utama tepung beras. Penggunaan 2-10% minyak dapat menurunkan friksi selama proses ekstrusi dan mengontrol indeks absorpsi air beras tiruan (Mishra et al. 2012). GMS, gliserin dan lesitin dapat ditambahkan untuk memperbaiki tekstur, menurunkan kelengketan dan mempertahankan bentuk beras tiruan (Smith et al. 1985).

Hidrokoloid dapat ditambahkan untuk meningkatkan indeks absorpsi air. Hidroloid biasanya ditambahkan karena kemampuannya dalam meningkatkan daya serap air dan kemampuannya membentuk gel. Scelia et al. (1986) menambahkan gum 0,25% untuk menghasilkan quick cooking rice-like product,

sedangkan Wang et al. (2011) menambahkan natrium alginat 0,5% untuk menghasilkan beras tiruan instan. Penambahan hidrokoloid campuran hidrokoloid 0,2-2,5% sebelum proses ekstrusi dapat digunakan untuk menghasilkan beras tiruan (Mishra et al. 2012). Jenis hidrokoloid lain yang mempunyai kemampuan menyerap air yang sangat tinggi dan membentuk gel yang baik adalah glukomanan, guar gum dan tara gum (Muchtadi 2011). Penggunaan hidrokoloid tersebut dalam beras tiruan instan yang bersumber dari tepung non padi belum ada yang melaporkan.

Derajat gelatinisasi merupakan parameter yang penting dalam proses beras tiruan (Prasert dan Suwannaporn 2009). Gelatinisasi parsial (80%) atau gelatinisasi penuh melalui tahapan pemasakan atau pengukusan dapat digunakan untuk menghasilkan beras instan (Smith et al. 1985). Berbagai teknologi dikembangkan untuk meningkatkan derajat gelatinisasi untuk menghasilkan beras instan, di antaranya pengukusan dan pemasakan dengan tekanan tinggi (Bhattacharya 1985 dan Baz et al. 1992). Derajat gelatinisasi akan meningkatkan kemampuan beras untuk cepat matang serta diperoleh kondisi gelatinisasi yang homogen secara cepat.

Di samping waktu pemasakan yang singkat, mutu beras tiruan instan yang penting diperhatikan adalah indeks absorpsi air dan indeks pengembangan. Indeks absorpsi air (water absorption index) merupakan ukuran kemampuan maksimal penyerapan air (Govindasamy et al. (1996) dari beras tiruan yang sangat berkorelasi dengan sifat instan. Indeks pengembangan merupakan parameter yang berhubungan dengan keseragaman bentuk dan ukuran (Wang et al. 2011). Hal ini sangat terkait dengan produk beras tiruan instan, dimana salah satu kendalanya adalah bentuk yang harus menyerupai butiran beras yang berasal dari padi.

dapat digambarkan dalam bentuk konsep state diagram (Rahman 2006). Beberapa penelitian diantaranya yaitu pengaruh penyimpanan terhadap transisi gelas dan pengaruh terhadap relaksasi pati (Chung dan Lim 2003) serta pati alami dan pati tergelatinisasi (Chung et al. 2002). Dengan demikian penelitian mengenai analisis stabilitas dengan pendekatan analisis termal dan state diagram menjadi penting untuk dilakukan.

Analisis stabilitas sangat penting untuk menentukan umur simpan produk pangan. Analisis stabilitas pangan yang umum digunakan adalah metode pendekatan isotherm sorpsi air (Labuza 1982). Pendekatan lain yang dapat dilakukan adalah dengan menggunakan metode state diagram (Rahman 2006; 2010 dan 2012). State diagram merupakan suatu pemetaan perubahan fase pangan sebagai fungsi kadar air atau padatan serta suhu. Penggunaan konsep perubahan transisi gelas merupakan salah satu pendekatan yang dapat digunakan.

Penelitian ini mencakup pengembangan beras tiruan instan yang terbuat dari bahan baku tepung jagung putih (varietas Srikandi) dengan menggunakan teknologi ekstrusi ulir ganda (twin screw extruder). Beberapa paramater kritis ditentukan untuk menghasilkan sifat instan dari beras tiruan yang diinginkan, baik yang terkait dengan parameter proses maupun formulasi bahan. Parameter proses kritis yang penting adalah suhu barrel dan waktu pengukusan setelah ekstrusi,

sedangkan ingredien dalam formulasi yang diharapkan dapat membantu sifat instan dari beras tiruan yang dihasilkan adalah jenis dan konsentrasi hidrokoloid (natrium alginat, glukomanan, guar gum dan tara gum). Parameter mutu produk yang penting untuk dapat menjelaskan sifat instan dari beras tiruan yang dihasilkan adalah waktu pemasakan, derajat gelatinisasi, indeks absorpsi air dan indeks pengembangan. Penelitian yang lebih mendalam dilakukan untuk menentukan profil isotermis sorpsi air, karakteristik termal dan state diagram dari beras tiruan sebagai pengaruh dari variasi proses dan bahan baku yang digunakan. Dalam hal ini yang dipelajari adalah pengaruh dari kadar air dan suhu terhadap stabilitas produk dan umur simpan beras tiruan instan.

Tujuan Penelitian ini bertujuan untuk:

1. Mengidentifikasi parameter kritis dalam proses pembuatan butiran beras tiruan instan, baik kondisi proses (suhu barrel dan kecepatan putaran ulir dari ekstruder dan waktu pengukusan setelah proses ekstrusi) dan bahan yang ditambahkan (air dan gliserol monostearat).

2. Menentukan kondisi proses (suhu barrel dan waktu pengukusan) dan hidrokoloid (glukomanan, natrium alginat, guar gum dan tara gum) yang optimum untuk menghasilkan beras tiruan instan.

3. Menentukan stabilitas beras tiruan instan dengan pendekatan isotermis sorpsi air dan menggunakannya untuk menentukan umur simpan beras tiruan instan. 4. Menentukan stabilitas beras tiruan instan dengan menggunakan pendekatan

Ruang Lingkup Penelitian

Penelitian ini dibagi ke dalam empat tahapan penelitian, yaitu: (1) tahap menentukan parameter proses kritis selama proses ekstrusi untuk menghasilkan butiran beras tiruan instan; (2) tahap optimasi proses dan ingredien kritis untuk menghasilkan beras tiruan instan; dan (3) tahap analisis stabilitas dan penentuan umur simpan beras tiruan instan dengan pendekatan sorpsi isotermis, dan (4) tahap analisis stabilitas beras tiruan instan dengan pendekatan analisi termal dan

state diagram. Penjelasan lengkap mengenai penelitian yang dilakukan di masing-masing tahapan dapat dilihat pada Bab yang terkait.

Manfaat Penelitian

II.TINJAUAN PUSTAKA Beras Tiruan

Beras tiruan adalah granula atau butiran seperti beras yang dibuat dari bahan baku utama tepung non padi. Beras tiruan sering juga disebut beras analog (Budijanto et al. 2011), beras mutiara (Herawati dan Widowati 2009), beras cerdas (Subagio et al. 2012), atau beras tekad. Untuk selanjutnya, istilah yang digunakan adalah beras tiruan.

Beras tiruan dapat dibuat dari tepung beras yang dibentuk kembali atau dari bahan sumber karbohidrat non-pangan, seperti umbi-umbian dan serealia. Beras tiruan juga dapat diperkaya dengan penambahan zat gizi dan flavor (Kurachi 1995), penambahan bahan tambahan pangan (Kurachi 1995; Yoshida et al. 1971), penambahan hidrokoloid (Katsuya et al.1971), penggunaan tepung garut dan rumput laut untuk menurunkan indeks glikemik (Dewi dan Rahman 2011).

Beras tiruan dapat diproduksi menggunakan berbagai macam metode, yaitu penghabluran (Lisnan 2008), granulasi (Herawati et al. 2011), granulasi kombinasi dengan steaming (Widowati et al. 2008), ekstrusi dengan kecepatan rendah (Wenger dan Huber 1988), dan ekstrusi dengan suhu rendah (Subagio et al. 2012). Jenis ekstruder yang digunakan adalah ekstruder tipe ganda (Riaz 2000; Budijanto danYuliyanti 2012) atau ekstrusi tipe tunggal (Wang et al. 2011).

Kombinasi penggunaan bahan baku, bahan tambahan serta teknologi proses dapat digunakan untuk optimasi teknologi proses produksi beras tiruan. Sebagaimana disebutkan diatas, beberapa sumber bahan baku non padi dengan bahan tambahan dapat digunakan untuk bahan baku pembuatan beras tiruan. Beberapa teknologi proses pembuatan beras tiruan juga dapat dilakukan. Dengan adanya kombinasi tersebut, beras tiruan yang mendekati karakteristik beras yang bersumber dari padi dapat diperoleh.

Beras Tiruan Instan

Beras tiruan dapat ditingkatkan nilai tambahnya dari aspek kepraktisan, melalui pembuatan beras tiruan instan. Di era modern masyarakat sangat membutuhkan waktu yang singkat dalam aspek pemasakan dan penyiapan makanan. Beras biasa membutuhkan waktu tanak 20,5 menit, sedangkan beras tiruan membutuhkan waktu tanak 7,5 - 8,5 menit (Meutia 2013).

Belum ada literatur yang menjelaskan beras tiruan instan, sehingga referensi yang digunakan adalah dari beras instan. Beras instan adalah beras cepat masak yang dapat disiapkan dalam waktu 3 sampai 5 menit dengan cara persiapan yang sederhana. Nasi instan memiliki ciri khas dengan butir berasnya yang dibuat porous. Struktur yang lebih porous akan mempercepat air panas yang masuk kedalamnya saat direhidrasi. Setelah dimasak, produk harus sesuai dengan nasi biasa dalam hal rasa, aroma, dan tekstur (Rewthong et al. 2010). Luh et al. (1980) membagi beras instan kedalam: (1) Under cooked rice yang membutuhkan waktu 10-15 menit waktu penyajian; (2) Take rice membutuhkan waktu 5 menit untuk persiapan, (3) Minute rice membutuhkan 1-2 menit untuk persiapan; (4) Ready to eat breakfast cereal dapat langsung disantap.

didefinisikan sebagai beras yang dapat dimasak dalam waktu lima menit serta dapat diterima dengan layak sebagaimana beras yang ditanak secara kovensional baik dari aspek flavor, rasa, dan tekstur (Owens 2000). Teknologi proses yang digunakan diantaranya adalah dengan pra-pemasakan menggunakan air, pengukusan atau keduanya. Prinsip dasar yang digunakan yaitu dengan mekanisme dehidrasi untuk meningkatkan porositas dan membuka struktur butir beras sehingga dapat membentuk beras masak atau setengah masak yang pada akhirnya dapat mempercepat waktu tanak beras (Owens 2000).

Wenger dan Huber menghasilkan paten quick cooking rice dari bahan baku utama tepung beras dengan waktu pemasakan 5-10 menit. Scelia et al. (1986) menghasilkan paten pembuatan quick ccoking rice-like product dengan menggunakan campuran tepung beras 95-100%, pati 0-0,75% dan gum 0-0,25%. Produk yang dihasilkan memiliki waktu pemasakan 5 menit. Penambahan pati yang digunakan dapat membentuk kompleks amilosa dari pati dengan gliserol monostearat (GMS) pada proses ekstrusi dalam pembuatan beras tiruan (Wang et al. 2011).

Tahap pembuatan beras instan dapat dilakukan dengan beberapa cara, diantaranya adalah perendaman dalam NaHPO4, pembekuan, dan pengeringan

Nasi instan dapat menyerap air panas dengan cepat sehingga dapat dikonsumsi dalam beberapa menit. Nasi instan dapat terbentuk bila pori-pori atau struktur porous beras terbuka lebar sehingga memudahkan rehidrasi dan diperoleh waktu rehidrasi yang singkat. Cara yang dapat dilakukan adalah dengan pembekuan lambat sebelum nasi dikeringkan (Kurnia 2012).

Struktur porous dari beras instan dihasilkan setelah pengeringan sehingga akan memudahkan air untuk meresap kembali ke dalam produk saat direhidrasi.

Case hardening merupakan fenomena terjadinya pengerasan pada bagian kulit akibat pemanasan berlebihan yang menyebabkan kerusakan pada sel sehingga mengkerut dan air dalam bahan pangan tidak dapat keluar secara sempurna. Metode pengeringan secara lambat memungkinkan air pada bahan keluar secara teratur meninggalkan bahan. Pengeringan bertahap ini menghasilkan beras instan yang lebih mengembang dari penampakan luar, bila dibandingkan dengan bahan lainnya (Kurnia 2012).

Wang et al. (2011) menggunakan kombinasi GMS 0,2%, natrium alginat alginat 0,5%, sodium stearoyl lactate 0,8% dan sticky rice 10% dengan bahan utama tepung beras dan alat ekstruder tipe tunggal yang dapat menghasilkan beras tiruan instan optimal. Wang et al. (2011) melakukan beberapa kombinasi penggunaan plastisizer dan thickening agent untuk menghasilkan produk beras tiruan instan yang paling optimal.

Bahan Baku dan Bahan Tambahan

Bahan Baku

Beras tiruan dapat diolah dengan menggunakan bahan baku yang bersumber dari umbi-umbian dan serealia (Samad 2003). Beberapa komoditas dapat digunakan sebagai sumber bahan baku utama dalam pembuatan beras tiruan. Sumber karbohidrat umumnya dari golongan umbi-umbian dan serealia, sedangkan sebagai sumber protein digunakan dari golongan kacang-kacangan. Tabel 2.1 menampilkan beberapa kandungan nilai gizi dari beberapa komoditas bahan pangan yang dapat digunakan sebagai sumber bahan baku untuk pembuatan beras tiruan.

Tabel 2.1 Kandungan gizi berbagai bahan pangan (Per 100 Gram)

Bahan Baku Air

(g)

Protein (g)

Karbohidrat (g)

Lemak (g)

Serat (g)

Beras (a) 12 7,5 77,4 1,9 0,9

Jagung (a) 10 10 70 4,5 2

Ubi Kayu (a) 6,2 1,8 92,5 0,3 2,5

Kedelai (a) 10 35 32 18 4

Kacang Tanah (a) 5,4 30,4 11,7 47,7 2,5

Kacang Hijau (a) 10 22 60 1 4

Sorgum (b) 3,58 10,11 80,42 3,65 2,74

Sagu Aren (c) 7,75 1,1 90,85 0,74 0,23

Sumber: (a) Purnamawati (2007); (b) Suarni (2001); (c) Alam dan Saleh (2009)

Beras tiruan dapat dibuat dengan menggunakan bahan baku potensial sebagaimana tertera pada Tabel 2.1 Kacang tanah dan kacang hijau memiliki potensi sebagai sumber protein. Jagung, ubikayu, sorgum dan sagu aren memiliki potensi sebagai sumber karbohidrat. Proses pembuatan beras tiruan dapat menggunakan campuran berbagai sumber bahan baku tersebut. Misalnya yaitu untuk menghasilkan produk beras tiruan yang memiliki potensi kandungan protein yang cukup tinggi. Beberapa peneliti menggunakan beberapa sumber bahan baku utama diantaranya yaitu: ubi kayu dan kacang kedelai (Herawati et al.

2011), sorgum dan sagu aren (Budijanto dan Yuliyanti. 2012), jagung putih (Herawati et al. 2013), Mocaf dari ubi kayu (Subagio et al. 2013), ubi jalar (Herawati dan Widowati 2009), jagung dan sorgum (Widara 2012). Salah satu bahan baku sumber karbohidrat yang memiliki potensi untuk pembuatan beras tiruan instan yaitu tepung jagung putih. Warna putih dari jagung dapat menghasilkan kualitas beras tiruan yang berwarna putih juga, sebagaimana warna beras dari padi. Namun demikian, karakteristik tepung jagung tidak sama dengan tepung beras dari padi.

Bahan Tambahan

Untuk memperbaiki kualitas beras tiruan dapat ditambahkan bahan tambahan pangan. Bahan tambahan yang dapat digunakan diantaranya plastisizer.

digunakan sebagai pengemulsi pada makanan (Lauridsen 1976). Bahan plastisizer

lain yang dapat ditambahkan adalah minyak kelapa, minyak kedelai dan minyak sawit (Dupart dan Huber 2003).

GMS merupakan produk yang dapat diperoleh dari minyak kedelai yang mengalami proses dehidrogenasi ataupun dapat pula disintesis dari gliserol dan asam lemak pada kondisi basa. GMS merupakan bahan tambahan pangan dengan kategori GRASS menurut Codex INS dengan nomor 471. GMS, gliseraldehid dan lesitin dari kedelai dapat dimanfaatkan untuk produk ekstrusi beras dalam rangka untuk meningkatkan tekstur, menurunkan daya adesif dan memperbaiki bentuk produk akhir setelah proses hidrasi (Smith et al. 1985).

Penambahan hidrokoloid sebesar 0,2-2,5% dapat memperbaiki tekstur dari beras tiruan (Mishra et al. 2012). Gum seringkali ditambahkan sebagai bahan perekat, untuk memperbaiki kualitas rehidrasi dan bentuk dari produk kering (Scelia et al. 1986). Beberapa hidrokolid dapat ditambahkan untuk memperbaiki kemampuan menyerap air dari produk pangan. Wang et al. (2011) menggunakan natrium alginat untuk pembuatan beras tiruan instan dengan bahan baku utama tepung beras. Glukomanan memiliki potensi dapat menyerap air sebesar 153,64 g/g (Tatirot et al. 2012). Glukomanan memiliki kemampuan sebagai gelling agent, thickener, film former dan plastisizer (Frey dan Petson 1967; Nankano et al. 1979; Wang et al. 2002; Xiao et al. 2000; Li dan Xie 2006). Galaktomanan terdiri dari guar gum, locus bean gum dan tara gum yang memiliki kemampuan sebagai penyerap air, thickening agent pada media cair dan menurunkan kecepatan evaporasi (Rodge et al. 2012; Vishwakarma et al. 2011; Sharma et al.

2008; Bourboun et al. 2010). Penambahan bahan tambahan pangan, dapat dilakukan untuk meningkatkan kualitas produk akhir beras tiruan instan.

Teknologi Ekstrusi

Proses produksi beras tiruan dapat dilakukan dengan metode ekstrusi. Metode ekstrusi dapat dibedakan berdasarkan penggunaan suhu yaitu suhu tinggi atau ekstrusi panas dan suhu rendah atau ekstrusi dingin. Lebih lanjut, Budi et al.

(2013) menjelaskan bahwa ekstrusi panas menggunakan suhu tinggi diatas 70°C yang diperoleh dari pemanas kukus atau pemanas elemen listrik yang dipasang mengelilingi barrel dan friksi antara bahan adonan dengan permukaan barrel dan ulir.

Berdasarkan jenis ulir yang digunakan, metode ekstrusi dapat dibedakan menjadi ekstrusi tipe tunggal (satu buah ulir) dan ganda (dua buah ulir). Kecepatan putaran ulir dapat diatur, untuk menghasilkan kualitas produk akhir yang optimal. Beberapa yang dilaporkan telah digunakan untuk memproduksi beras tiruan dicantumkan sebagaimana Tabel 2.2 berikut ini.

Tabel 2.2 Teknologi proses produksi beras tiruan dengan metode ekstrusi

No Metode Sumber

1 Ekstrusi dengan Kecepatan rendah Wenger dan Huber (1988)

2 Ekstruder Tipe Ulir Ganda Riaz (2000); Budijanto dan

Yuliyanti (2012) 3 Ekstruder Tipe Ulir Tunggal Wang et al (2011)

Berdasarkan tipe ekstruder, penggunaan parameter dan modifikasi suhu dapat menghasilkan kualitas produk beras tiruan yang dikehendaki. Hal ini sangat terkait dengan jenis bahan serta komposisi yang digunakan untuk menghasilkan kualitas beras tiruan yang optimal. Wenger dan Huber (1988) menghasilkan patent quick cooking rice dengan menggunakan suhu 100-150°C, sedangkan Scelia et al. (1986) dan Wang et al. (2011) menggunakan ekstruder tipe tunggal untuk menghasilkan beras tiruan.

Dewasa ini ekstrusi telah berkembang penerapannya untuk beragam produk yang perlu dimasak atau dimatangkan. Salah satu kunci dalam keragaman hasil produk ekstrusi terletak pada bagian die-nya, dimana bahan akan didorong keluar.

Die dalam pembuatan pasta telah meningkatkan keragaman penggunaannya dalam menghasilkan produk dengan berbagai macam bentuk, kandungan air dan konsisten (Holmer 2007).

Kenaikan kadar air dan suhu barrel meningkatkan persentase gelatinisasi (Eun et al. 2000), sedangkan kecepatan ulir memiliki pengaruh yang cukup komplek terhadap kualitas produk ekstrusi (Zhuang et al. 2010). Suhu ekstruder antara 30-150°C telah diaplikasikan oleh beberapa peneliti (Scelia et al. 1986; Wenger dan Huber 1988; Koide et al. 1999, Dupart dan Huber 2003; Ichikawa dan Chiharu 2007; Steiger 2010). Lebih lanjut, Koide et al. (1999) menyatakan bahwa pada suhu 80°C, derajat gelatinisasi sebesar 50-60% dan pada suhu 120°C derajat gelatinisasi meningkat menjadi 90%. Riaz (2000) mengamati beberapa parameter yang mempengaruhi teknologi proses produksi beras tiruan dengan menggunakan metode ekstrusi diantaranya yaitu kadar air, energi yang masuk energi mekanis, serta waktu retensi didalam alat ekstrusi. Beberapa parameter kritis dari ektruder twin screw diantaranya adalah kadar air, input energi mekanis, GME (gross mechanical energy), SME (specific mechanical energy), input energi panas dan waktu retensi.

Penambahan air akan memecah kristalinitas dan merusak struktur amilosa serta mengakibatkan granula pati membengkak pada saat dipanaskan. Adanya peningkatan suhu dan jumlah air yang berlebihan mengakibatkan granula mengembang lebih lanjut dan amilosa mulai terdifusi keluar dari granula. Kecepatan ulir dan suhu ekstruder mempengaruhi derajat gelatinisasi dari produk yang dihasilkan (Govindasamy et al. 1996).

proses pengeringan untuk mencapai kadar air berkisar 4-15% (Harrow dan Martin 1982; Wenger dan Huber 1988; Cox dan cox 1993; Kato 2006 dan Steiger 2010).

Kombinasi penggunaan pengukusan setelah proses ekstrusi dapat meningkatkan derajat gelatinisasi produk. Pengukusan digunakan dalam proses pembuatan beras instan (Prasert dan Suwannaporn 2009). Menurut Sozer (2009), pengukusan meningkatkan derajat gelatinisasi produk pasta beras yang ditambahi dengan protein dan gum. Dengan semakin meningkatnya waktu pengukusan derajat gelatinisasi semkain meningkat yang pada akhirnya diperoleh kondisi gelatinisasi yang homogen serta diperolehnya waktu pemasakan yang lebih singkat. Penggunaan tekanan yang tinggi pada pemasakan dapat menghasilkan gelatinisasi yang homogen dan dapat menurunkan persentase butiran yang hancur (Bhattacharya 1985; Baz et al. 1992).

Beberapa metode pengeringan dapat diterapkan dengan menggunakan beberapa jenis alat pengering atau cahaya matahari. Herawati et al. (2011), melakukan proses penjemuran dengan menggunakan cahaya matahari, setelah proses penyangraian. Kato (2006) menggunakan alat pengering sederhana. Rewthong et al. (2011) menggunakan hot air drying untuk memproduksi beras instan. Jenis alat pengering lain yang dapat digunakan adalah oven, fluidized bed drier, dan conveyor belt drier. Pengeringan dapat memperkokoh pembentukan granula butiran beras, setelah adanya proses granulasi maupun pembentukan dengan menggunakan proses ekstrusi.

Parameter Mutu Beras Tiruan Waktu Pemasakan

Parameter mutu utama beras tiruan instan adalah waktu pemasakan yang singkat. Nasi instan dapat dibedakan menjadi beberapa tipe berdasarkan tingkat kadar air, suhu, waktu pemasakan awal, dan kondisi pengeringan (Luh et al. 1980). Berdasarkan perlakuan ini dapat dihasilkan beberapa jenis nasi instan, yaitu : (1) Under cooked rice yang membutuhkan waktu 10-15 menit waktu penyajian; (2) Take rice membutuhkan waktu 5 menit untuk persiapan, (3) Minute rice membutuhkan 1-2 menit untuk persiapan; (4) Ready to eat breakfast cereal

dapat langsung disantap. Berdasarkan teori, yang termasuk kriteria beras instan adalah beras yang membutuhkan waktu pemasakan tidak lebih dari 5 menit (Rewthong et al. 2010; Luh 1980; Luh et al. 2000).

Metode pemasakan untuk beras yang bersumber dari padi, pada umumnya dilakukan dengan menggunakan rice cooker. Prasert dan Suwannaporn (2009), menggunakan rice cooker untuk menghasilkan beras instan optimal yang bersumber dari padi. Demikian pula yang dilakukan oleh Roy et al. (2010) yang melakukan penelitian secara khusus untuk mengamati pengaruh parameter panas pada rice cooker terhadap profil pemasakan dari berbagai jenis bentuk beras yang bersumber dari padi.

sangat berhubungan dengan gelatinisasi pati dan kemampuan untuk menyerap air (Roy et al. 2010).

Derajat Gelatinisasi

Gelatinisasi sangat dipengaruhi oleh ukuran granula pati, rasio antara amilosa dan amilopektin dan komponen-komponen yang terdapat didalam bahan pangan seperti kadar air, gula, protein, lemak dan serat kasar (Muchtadi et al. 1988). Suhu barrel dan kecepatan putaran ulir pada proses ekstrusi juga sangat mempengaruhi dari derajat gelatinisasi pati yang dihasilkan. Derajat gelatinisasi sangat erat kaitannya dengan waktu pemasakan. Proses gelatinisasi sebagian atau seluruhnya baik secara perebusan atau pengukusan, dapat digunakan untuk persiapan proses instanisasi (Prasert dan Suwannaporn 2009).

Govinddasamy et al.(1996) melakukan analisis pengaruh parameter proses ekstruder (kadar air, suhu barrel dan kecepatan putaran ulir) terhadap beberapa karakteristik produk ekstrudat sagu. Analisis dextrose equivalent sangat penting untuk dilakukan, dimana pada tahapan ekstrusi terjadi proses depolimerisasi pati, sehingga dextrose equivalent dapat menunjukkan seberapa besar proses depolimerisasi itu terjadi. Kadar air dan kecepatan putaran ulir mempengaruhi pemecahan rantai polimer dari ekstrudat sagu (Govinddasamy et al.1996).

Proses utama yang dialami oleh pati yang mengalami proses ekstrusi adalah terjadinya gelatinisasi. Proses gelatinisasi pati melibatkan suatu rangkaian peritiwa molekuler karena adanya perlakuan suhu tinggi dan tergantung pada ketersediaan air (Tester 2004). Proses ekstrusi sangat mempengaruhi derajat gelatinisasi. Titik kritis dari penggunaan ekstruder terhadap derajat gelatinisasi dan kualitas produk beras tiruan diantaranya adalah: kadar air, input energi, suhu dan waktu proses didalam barrel ekstruder (Mishra et al. 2012).

Menurut Scandrett (1997), mekanisme gelatinisasi dimulai dengan adanya penambahan air pada granula pati mentah yang mengandung amilosa dan amilopektin. Penambahan air tersebut memecah kristalinitas dan merusak keteraturan bentuk amilosa serta mengakibatkan granula pati membengkak. Adanya peningkatan suhu dan jumlah air yang berlebihan mengakibatkan granula mengembang lebih lanjut dan amilosa mulai terdifusi keluar dari granula. Berdasarkan hasil penelitian Govindasammy et al. (1996), yang melakukan penelitian mengenai pengaruh kecepatan putaran ulir dan suhu barrel terhadap derajat gelatinisai ekstrudat sagu.

Gelatinisasi parsial (80%) (Smith et al. 1985) atau gelatinisasi penuh melalui tahapan pemasakan atau pengukusan dapat digunakan untuk menghasilkan beras instan. Berbagai teknologi dikembangkan untuk meningkatkan derajat gelatinisasi untuk menghasilkan beras instan (Bhattacharya 1985 dan Baz et al. 1992). Derajat gelatinisasi akan meningkatkan kemampuan beras untuk cepat matang serta homogen dengan cepat.

Indeks Absorpsi Air

dan kecepatan ulir mempengaruhi indeks absorpsi air dari ekstrudat sagu (Govindasamy et al. 1996).

Hidrokoloid dapat meningkatkan Indeks absorpsi air serta meningkatkan kualitas produk beras tiruan instan. Glukomanan memiliki kemampuan indeks absorpsi air yang tinggi yaitu 153,64 g/g (Tatirot et al. 2012). Wang et al. (2011) menggunakan natrium alginat dengan bahan baku utama tepung beras untuk menghasilkan beras tiruan instan.

Suhu dan kecepatan putaran ulir sangat berpengaruh dalam menentukan daya larut pati dalam air. Untuk mendegradasi pati yang perlu diperhatikan adalah kecepatan putaran ulir, dengan meningkatnya kecepatan ulir maka struktur pati akan berubah seluruhnya. (Chang et al. 1998). Daya serap air atau indeks absorpsi air merupakan ukuran kemampuan maksimal penyerapan air (Govindasamy et al.1996) dari beras tiruan yang sangat berkorelasi dengan sifat instan.

Indeks Pengembangan

Perubahan sifat fisiko-kimia komponen bahan pangan terjadi selama proses ekstrusi. Pati akan mengalami gelatinisasi dengan bantuan proses hidrasi dan pemanasan, sehingga produk tersebut menjadi plastis, meleleh dan dapat dibentuk serta direstrukturisasi (Ahza 1996). Amilopektin diketahui bersifat merangsang terjadinya proses pemekaran (puffing), sehingga produk ekstrusi yang berasal dari pati-patian dengan kandungan amilopektin yang tinggi akan bersifat ringan, porous, kering dan mudah patah (renyah). Sebaliknya, pati dengan kandungan amilosa tinggi cenderung menghasilkan produk yang keras dan pejal, karena proses pengembangan hanya terjadi secara terbatas (Smith 1981).

Proses utama yang dialami pati-patian selama ekstrusi adalah adanya perlakuan suhu tinggi, dan dengan bantuan air dengan mengakibatkan pati mengalami proses gelatinisasi. Tingkat gelatinisasi pati selama proses ekstrusi tergantung pada bahan baku dan kondisi proses ekstrusi serta rasio antara air dan pati bahan (Linco et al. 1981). Rasio pengembangan dipengaruhi oleh jumlah pati yang terdapat dalam bahan baku. Jumlah pati tersebut erat hubungannya dengan jumlah pati tergelatinisasi. Besar kecilnya rasio pengembangan produk ekstrusi ditentukan oleh banyak sedikitnya jumlah pati yang tergelatinisasi selama proses ekstrusi. Derajat gelatinisasi yang semakin tinggi juga diikuti dengan derajat pengembangan yang tinggi (Harper 1981; Linco et al. 1981).

Permulaan proses gelatinisasi granula pati mentah yang terdiri dari amilosa dan amilopektin akan menyerap air yang akan memecahkan kristalinitas dan merusak keteraturan bentuk amilosa serta mengakibatkan granula membengkak. Dengan adanya penambahan air dan pemanasan, maka amilosa mulai berdifusi keluar butiran. Butiran tersebut hanya akan terdiri sebagian amilopektin, yang kemudian pecah dan membentuk suatu matriks dengan amilosa yang merupakan gel (Harper 1981). Dalam proses ekstrusi, kondisi ini akan menyebabkan terbentuknya suatu suspensi yang dapat meningkatkan viskositas sehingga semua biopolimer yang ada diubah menjadi suatu larutan kental yang plastis dan meleleh secara homogen, dengan elastisitas yang tinggi, yang hanya memiliki sejumlah air yang cukup untuk dibengkakkan (puffing) oleh ekstruder (Ahza 1996).

(Smith 1981). Pati yang mengalami gelatinisasi akan mudah cepat terdekstrusi akibat tekanan dan gaya geser yang cukup tinggi (Williams 1977).

Tekstur yang dibentuk dari proses ekstrusi dipengaruhi oleh kondisi pemotongan di dalam ulir pengekstrusi dan di dalam cetakan. Selain parameter proses, penggunaan bahan mentah dan adanya penambahan bahan lainnya akan mempengaruhi struktur produk ekstrusi yang dihasilkan (Muchtadi et al.1988). Misalnya bahan yang mengandung komponen protein. Adanya komponen dan konsentrasi protein, mempengaruhi derajat pengembangan produk ekstrusi (Fabion et al. 1982).

Lemak juga menentukan proses dan kondisi matriks produk yang dihasilkan. Jika lemak berada dalam kondisi bebas (tidak terikat dengan ingredien lain), maka lemak dapat berfungsi sebagai plastisizer di dalam laras sehingga akan mengurangi konversi energi mekanis untuk menaikkan suhu gelatinisasi pati dan sekaligus menurunkan ekspansi produk (Ahza 1996). Demikian juga bila lemak bersatu dengan ingredien lain berupa terbentuknya ikatan lemak-pati dan atau ikatan lemak-pati-protein, maka akan mempengaruhi proses puffing, yaitu menurunkan ekspansi produk (Mercier et al. 1975). Dalam hal ini lemak akan membentuk suatu lapisan pada bagian luar granula pati dan sekaligus akan menghambat penetrasi air ke dalam granula. Akibatnya penetrasi air menjadi lebih sedikit dan menghasilkan derajat gelatinisasi yang rendah. Selain itu menurut Harper (1981), adanya lemak dan minyak pada produk ekstrusi akan mengubah tekstur, rasa dan flavor produk.

Perubahan struktur pati pada proses ektrusi akan mempengaruhi tekstur, flavor dan mouthfeel dari produk akhir yang dihasilkan. Agar pati dapat tergelatinisasi dengan baik maka ada baiknya sebelum bahan diekstrusi dilakukan perlakuan pendahuluan dulu pada pati yang akan digunakan. Pemberian air dan pra kondisi merupakan dua metode yang akan membuat pati menyerap air yang dibutuhkan untuk melakukan gelatinisasi yang baik. Berbagai macam bahan seperti agar-agar dan garam dapat mempengaruhi proses gelatinisasi (Pratama 2007). Plastisizer sering digunakan untuk memperbaiki karakteristik produk.

Plastisizer akan berikatan dengan molekul pati dan mempengaruhi gelatinisasi, mengurangi viskositas dari adonan.

Parameter Fisikokimia

Beberapa parameter kualitas beras, dapat dianalisis dari warna, bentuk, ukuran dan keseragaman butir, translusi; chalkiness untuk mengukur daya tahan terhadap kerusakan atau kehancuran akibat proses sosoh serta rendemen (Owens 2000). Parameter tersebut dapat digunakan sebagai pendekatan untuk menentukan parameter kritis butiran beras tiruan.

masuk pada granula saat proses steaming, sehingga memungkinkan kemampuan masing-masing granula untuk menyerapnya dan menghasilkan struktur yang lebih porous setelah proses pengeringan lebih lanjut (Baz et al. 1992; Prasert dan Suwannaporn 2009).

Analisis fisiko kimia lainnya yaitu dengan menggunakan alat X Ray Diffraction untuk mengetahui profil kompleksitas pati, kristalinitas dan fase amorf yang terdapat pada produk. Berdasarkan hasil penelitian Prasert dan Suwannaporn (2009), dalam menghasilkan beras instan dari padi, terbentuk kompleks pati dengan lemak atau sering dikenal dengan tipe V. Sebelum proses gelatinisasi, pati memiliki kemampuan membentuk kompleks dengan lemak yang terbatas (Pilli et al. 2008). Ketika tepung jagung ditambahkan dengan beberapa bahan tambahan lainnya dan setelah mengalami proses pengolahan, akan mempengaruhi profil kristalinitas yang dihasilkan. Pola difraksi amilosa dan lemak meningkat dengan tingkat pemasakan yang dilakukan (Derycke et al. 2005). Profil kadar fase amorf dan kristalin juga mempengaruhi karakteristik fisiko kimia pada produk beras instan.

Parameter penting lainnya yang dapat diamati dari produk beras instan yaitu derajat gelatinisasi (DG), bulk density (BD), water absorption Index (WAI),

hidration ratio (HR), analisis tekstur yang meliputi hardness dan stickness

sebagaimana tertera pada Wang et al. (2011). Derajat gelatinisasi meningkat untuk beras tiruan instan dibandingkan dengan beras tiruan biasa. WAI untuk beras tiruan instan lebih besar yaitu 5,32 (g/g) dibandingkan dengan beras tiruan biasa yaitu 4,89 (g/g). Nilai hardness untuk beras tiruan instan lebih kecil yaitu 131,69 (g) dibandingkan beras tiruan biasa 138,43 (g). Adhesiveness beras tiruan instan lebih kecil yaitu -0,99 (g) dibandingkan beras tiruan biasa -0,94 (g).

Wang et al. (2011) juga melakukan analisis karakteristik tekstur dari produk beras tiruan instan yang bersumber dari bahan baku utama berupa tepung beras. Meningkatnya waktu hidrasi, akan menurunkan hardness dan chewingness.

Adhesiveness dan springeness tidak membentuk pola tertentu dengan adanya pengaruh lamanya waktu hidrasi.

Isotermis Sorpsi Air (ISA)

Hubungan antara partikel yang terjerap (adsorbat) dengan penjerapnya (adsorben) digambarkan dengan isoterm adsorpsi yang merupakan gambaran keadaan setimbang antara konsentrasi zat terlarut yang terjerap pada permukaan padatan dan jumlah penjerap pada suhu tetap (Muhammad et al. 1998). Ada dua jenis persamaan yang sering digunakan untuk menjelaskan proses adsorpsi pada permukaan padatan. Yang pertama adalah persamaan Langmuir yang berlaku untuk adsorpsi satu-lapisan (monolayer) pada permukaan padatan yang homogen dan yang kedua adalah lapisan multilayer.

dapat dilihat dari isotermis sorpsi airnya. Isotermis sorpsi air menunjukkan hubungan antara kadar air bahan dengan RH kesetimbangan ruang tempat penyimpanan bahan baku atau aktivitas air pada suhu tertentu (Handoko 2004).

Kadar air kesetimbangan yang terjadi karena bahan kehilangan air disebut kadar air keseimbangan desorpsi, sedangkan apabila terjadi karena bahan menyerap air disebut menyerap air disebut kadar air kesetimbangan absorpsi. Bentuk kurva Isotermi sorpsi air (ISA) bagi setiap bahan pangan khas. Hal ini berkaitan dengan struktur, sifat fisikokimia dan kimia, serta komponen penyusun bahan pangan (Purnomo 1995). Fennema (1985) memaparkan adanya hubungan yang erat antara kadar air dalam bahan pangan dengan stabilitas penyimpanan. Kriteria ikatan air dalam aspek daya awet bahan pangan dapat ditinjau dari kadar air, konsentrasi larutan, tekanan osmotik, kelembaban relatif berimbang dan aktivitas air (Aw) (Purnomo, 1995).

Labuza (1968) membagi kurva isotermis sorpsi air menjadi tiga bagian, Daerah A menunjukkan absorpsi lapisan air satu lapis molekul (daerah monolayer), daerah B menunjukkan absorpsi tambahan diatas lapisan monolayer (daerah multilayer), dan daerah C menunjukkan air terkondensasi pada pori-pori bahan (Troller dan Christian 1978; Duckworth 1981).Salah satu manfaat dari analisis ISA tersebut yaitu untuk membantu menentukan stabilitas dan umur simpan produk. Penentuan umur simpan dengan metode pendekatan air kritis ini dilakukan berdasarkan tingkat kelembaban relatif (Relative Humidity /RH), metode tersebut menggunakan prinsip kadar air keseimbangan dan kadar air kritis (Labuza 1982).

Teori isotermis sorpsi klasik yaitu teori adsorpsi lapis tunggal (monolayer) dikemukakan oleh Langmuir pada tahun 1918 dengan menggunakan pendekatan kinetika dan asumsi kecepatan penguapan sama dengan kecepatan kondensasi. Pada tahun 1938 Braunaoer Emmet dan Teller (BET) memperluas model Langmuir dengan menaganggap terjadi interaksi antara molekul gas terikat setelah lapisan monolayer dalam jumlah terbatas. Asumsi teori BET bahwa molekul yang terserap diatas air monolayer mengalami kondensasi sehingga aw nya = 1, ternyata merupakan kelemahan yang serius. Dari sekian banyak model sorpsi isotermis, model Guggenheim, Anderson, Boer (GAB) adalah model yang paling banyak digunakan oleh para peneliti karena memiliki ketepatan yang lebih tinggi dibandingkan model lainnya (Adawiyah 2006).

Analisis Termal dan State Diagram

State diagram merupakan peta yang menunjukkan perubahan fase pada pangan sebagai fungsi dari kadar air dan padatan serta suhu. Fenomena tersebut sangat bermanfaat untuk mengetahui freezing point maupun adanya perubahan pada fase transisi gelas, dimana untuk membantu mengamati adanya fenomena perubahan produk pangan terkait dengan perubahan kadar air dan perubahan suhu (Rahman 2006).

Pendekatan stabilitas juga dapat menggunakan ilmu polimer yaitu dengan menganalisis suhu melting (Tm) dan suhu glass transisi (Tg). Ross (1995) memperkenalkan state diagram yaitu grafik yang merepresentasikan perubahan sifat fisik pangan akibat adanya perbedaan suhu, kadar air atau padatan pada tekanan konstan baik pada kondisi kesetimbangan maupun tidak. State diagram

dibuat dengan menggunakan pendekatan dinamika air,yang mengalami reaktivitas dan mobilitas pada kondisi rubbery.

Implementasi dari state diagram sebagaimana yang tertera dalam Rahman (2006) dapat digunakan untuk proses difusi (Slade dan Levine1991); struktur dan tekstur (Roudaut et al. 1999); kristalisasi (Levine dan Slide. 1986); stickness

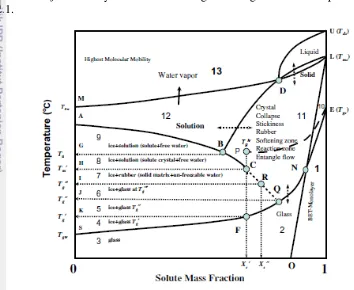

(Roos dan Karel 1991); kerusakan kernel selama pengeringan (Cnossen dan Siebenmorgen 2000); hidrolisis (Schebor et al. 1995) dan lain sebagainya. Rahman (2006; 2009; 2010 dan 2012) membagi state diagram komponen pangan serta menerjemahkannya dalam bentuk diagram sebagaimana tertera pada Gambar 2.1.

Gambar 2.1 State diagram pada beberapa daerah berbeda dari produk pangan (Rahman 2012)

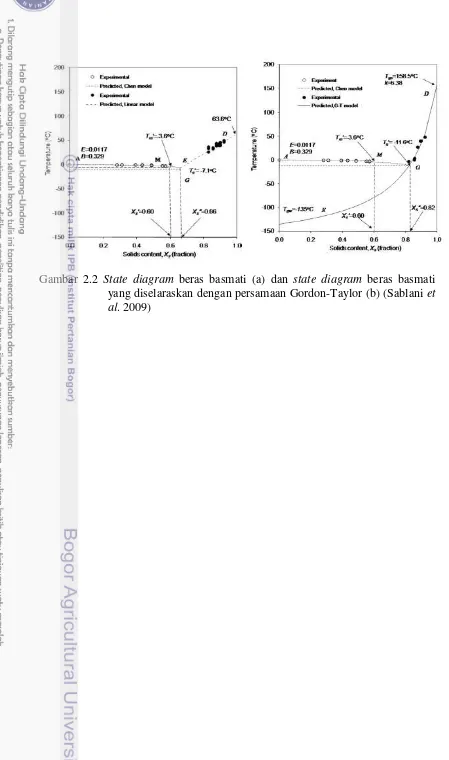

Sablani et al. (2009) melakukan analisis sorpsi isotermis dan state diagram

terhadap beras Basmati (Gambar 2.2). Sablani et al. (2009) lebih lanjut melakukan penelitian analisis state diagram terhadap beras Basmati berdasarkan karakteristik transisi termal dengan menggunakan alat DSC. Beberapa persamaan digunakan untuk pendekatan untuk ploting dalam grafik state diagram. Sablani et al. (2009), menggunakan model persamaan Chen untuk membantu ploting grafik kurva

[image:35.595.118.472.276.566.2]III. METODOLOGI PENELITIAN Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada Bulan September 2012 sampai dengan Maret 2014 di: Pilot Plant/ Technopark, Fakultas Teknologi Pertanian, Institut Pertanian Bogor (IPB); Laboratorium Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian, Kementerian Pertanian; Laboratorium Departemen Ilmu dan Teknologi Pangan, IPB; Laboratorium Balai Besar Industri Agro, Kementerian Perindustrian; Food Processing Laboratory dan Food Chemistry Laboratory, Sultan Qaboos University, Oman.

Bahan dan Alat

Bahan utama yang digunakan adalah jagung varietas Srikandi Putih dari Balai Penelitian Jagung dan Serealia, Maros. Bahan tambahan lainnya berupa tapioka merk Gunung Agung, natrium alginat, glukomanan, guar gum, tara gum, GMS (gliserol monostearat) dan bahan kimia untuk analisis proksimat, kadar serat pangan dan derajat gelatinisasi. Peralatan yang digunakan meliputi: mesin penepung (Terada Shizuoka, Japan), ekstruder tipe ulir ganda (Twin Screw Bex

225-6, Berto Industries, Jakarta, Indonesia), steamer (Tea Steaming Machine, Terada Seisakusho, ED-4K-SP, Shizuoka, Japan), oven pengering (Tea Drier Oven, Terada Seisakusho, Shizuoka, Japan), rice cooker (MiyakoMCM-606 B/3 inone, kapasitas 0.63 liter, 350 watt power, 220 Vac-50Hz), Spektrofotometer (Shimadzu), SEM (Scanning Electrone Micrscope) (ZEISS-EVO50 Bruker 133 ev), X Ray Diffraction (Shimadzu-7000 X Ray Diffractometer Maxima), Texture Analyzer (TAXT2i Stable Micro System), Chromameter (CR-300), DSC (Q20), MDSC (Q1000), serta alat glass ware.

Tahapan Penelitian

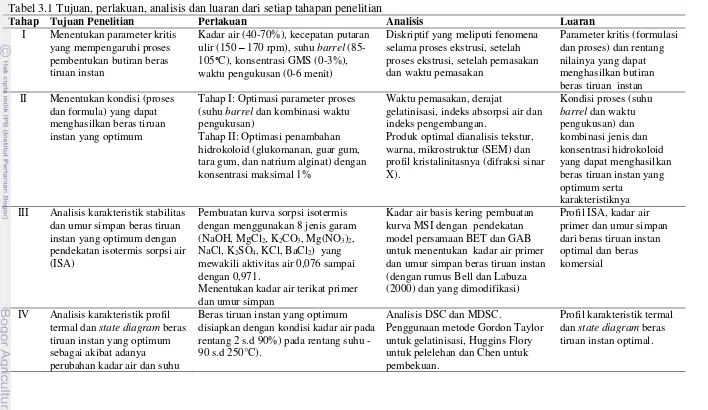

Penelitian dilaksanakan dalam empat tahapan sebagai berikut: (1) penentuan parameter kritis proses pembuatan beras tiruan instan dari tepung jagung; (2) optimasi proses dan formula beras tiruan instan; (3) analisis stabilitas dan umur simpan dengan menggunakan pendekatan isotermis sorpsi air dan (4) analisis termal dan state diagram beras tiruan instan optimal. Secara ringkas, tujuan, perlakuan, analisis yang dilakukan dan luaran dari masing-masing tahap penelitian sesuai Tabel 3.1.

Penelitian Tahap I: Penentuan Parameter Kritis Proses Pembuatan Beras Tiruan Instan dari Tepung Jagung

Tabel 3.1 Tujuan, perlakuan, analisis dan luaran dari setiap tahapan penelitian

Tahap Tujuan Penelitian Perlakuan Analisis Luaran

I Menentukan parameter kritis yang mempengaruhi proses pembentukan butiran beras tiruan instan

Kadar air (40-70%), kecepatan putaran ulir (150 – 170 rpm), suhu barrel (85-105°C), konsentrasi GMS (0-3%), waktu pengukusan (0-6 menit)

Diskriptif yang meliputi fenomena selama proses ekstrusi, setelah proses ekstrusi, setelah pemasakan dan waktu pemasakan

Parameter kritis (formulasi dan proses) dan rentang nilainya yang dapat menghasilkan butiran beras tiruan instan II Menentukan kondisi (proses

dan formula) yang dapat menghasilkan beras tiruan instan yang optimum

Tahap I: Optimasi parameter proses (suhu barrel dan kombinasi waktu pengukusan)

Tahap II: Optimasi penambahan hidrokoloid (glukomanan, guar gum, tara gum, dan natrium alginat) dengan konsentrasi maksimal 1%

Waktu pemasakan, derajat

gelatinisasi, indeks absorpsi air dan indeks pengembangan.

Produk optimal dianalisis tekstur, warna, mikrostruktur (SEM) dan profil kristalinitasnya (difraksi sinar X).

Kondisi proses (suhu

barrel dan waktu pengukusan) dan kombinasi jenis dan konsentrasi hidrokoloid yang dapat menghasilkan beras tiruan instan yang optimu