PENGARUH SWELLING INDEKS COMPOUND PADA

TANGKI CCST TERHADAP TAHANAN PUTUS

(RESISTANCE AT BREAK)

PADA PEMBUATAN BENANG

KARET COUNT 42 NS 40.

KARYA ILMIAH

AYU JANUARTI

092401081

PROGRAM DIPLOMA-3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH SWELLING INDEKS COMPOUND PADA TANGKI CCST TERHADAP TAHANAN PUTUS (RESISTANCE AT BREAK)

PADA PEMBUATAN BENANG KARET COUNT 42 NS 40

Diajukan untuk melengkapi tugas dan memenuhi syarat mendapat gelar Ahli Madya

AYU JANUARTI 092401081

PROGRAM DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH SWELLING INDEKS COMPOUND PADA TANKI CCST TERHADAP TAHANAN PUTUS (RESISTANCE AT BREAK) PADA PEMBUATAN BENANGKARET COUNT 42 NS 40

Kategori :KARYA ILMIAH Nama : AYU JANUARTI Nomor Induk Mahasiswa : 092401081

Program Studi : DIPLOMA-3 KIMIA INDUSTRI Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juni 2012

Ketua Program Studi Kimia Diploma-3 Pembimbing

Dra. Emma Zaidar. M.Si

NIP. 1955 1218 1987 01 2001 NIP. 1954 0830 1985 03 2001 Dr. Rumondang Bulan. MS

Diketahui / Disetujui

Departemen Kimia FMIPAUSU Ketua,

PERNYATAAN

PENGARUH SWELLING INDEKS COMPOUND PADA TANKI CCST TERHADAP TAHANAN PUTUS (RESISTANCE AT BREAK)PADA PEMBUATAN

BENANG KARET COUNT 42 NS. 40.

KARYA ILMIAH

Saya mengakui bahwa tugas akhir ini adalah hasil karya saya sendiri, dan beberapa diambil dari kutipan serta ringkasan yang telah disebutkanan sumbernya masing – masing.

Medan, Juni 2012

PENGHARGAAN

Dengan mengucapkan puji syukur atas kehadirat Allah SWT, dan atas berkat rahmat serta karunia_Nya penulis dapat menyelesaikan laporan praktek kerja lapangan (PKL) di PT. Industri Karet Nusantara di jl Medan – TG Morawa dalam kurun waktu yang telah ditentukan.

Dalam pelaksanaan praktek kerja lapangan penyusunan laporan ini penulis telah banyak mendapatkan bantuan, bimbingan dan arahan serta perhatian dari berbagai pihak khususnya bapak / Ibu pembimbing yang secara langsung maupun tidak langsung telah menuntun, membimbing dan mengarahkan penulis didalam pelaksanaan PKL hingga selesainya penulisan laporan ini. Untuk itu dengan kerendahan hati penulis mengucapkan terimakasih kepada :

1. Ibu Dra Emma Zaidar, M.Si selaku ketua Program studi Diploma III Departemen Kimia di FMIPA USU

2. Ibu Dr Rumondang Bulan, M.S, Ibu Andriyani, S.Pd, M.Si dan Bapak Prof Dr Harry Agusnar M.Sc, M.Phill selaku dosen Pembimbing Penulis yang dengan ikhlas telah membimbing penulis dalam pelaksanaan PKL maupun Penulisan Laporan ini.

3. Dosen – dosen serta pegawai dan staf FMIPA USU khususunya di jurusan Kimia Industri yang telah memberikan ilmu yang bermanfaat kepada penulis 4. Para Staf dan Pegawai PT.Industri Karet Nusantara khusunya Ibu Emmy

Endang Sitepu S.T dan Ibu Nur Asiah A.Md selaku pembimbing di lapangan pada saat praktek kerja lapangan berlangsung terimakasih atas waktu dan tambahan ilmu yang diberikan kepada penulis

5. Keluarga tercinta Ayahanda dan Ibunda serta seluruh Keluarga yang telah memberikan semangat serta dorongan kepada penulis

6. Seluruh teman – teman Arif, Ali dan George dan khusunya jurusan Kimia Industri stambuk 2009, terimaksih atas perhatian dan masukan yang diberikan kepada penulis

7. Serta seluruh pihak yang tidak bisa disebutkan, terimakasih atas bantuan baik materil maupun non materil kepada penulis.

Medan, Mei 2012

ABSTRAK

THE EFFECT COMPOUND SWELLING INDEX OF THE UNIT CCST TO RESISTANCE AT BREAK IN RUBBER THREAD

COUNT 42 NS 40 IN PT. IKN

ABSTRACT

DAFTAR ISI

BAB 2 TINJAUAN PUSTAKA

2.1 Lateks 5

2.2 Pembuatan lateks pusingan 6 2.3 Pengolahan Lateks Pekat menjadi Compound 8

2.4Lateks Compound 9

2.5Pengujian Sifat Mekanis 16 2.5.1Swelling Indeks Compound 16 2.5.2 Tegangan Putus (Resistance at Break) 17

BAB 3 METODOLOGI PENELITIAN

3 .1 Alat 20

3.2 Bahan 21

3.3 Prosedur Kerja 21

3.3.1 Analisa Swelling Indeks Compound 21 3.3.2 Uji Tahanan Putus (Resistance at Break) 23

BAB 4 HASIL DAN PEMBAHASAN

4.1 Hasil 24

4.2 Pengolahan Data 26

4.3 Perhitungan 27

4.3.1 Penentuan Swelling Indeks Compound 27 4.3.2 Penentuan Tahanan Putus (Resistance at Break) 28

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 31

5.2 Saran 31

Daftar Pustaka 32

DAFTAR TABEL

Halaman

ABSTRAK

THE EFFECT COMPOUND SWELLING INDEX OF THE UNIT CCST TO RESISTANCE AT BREAK IN RUBBER THREAD

COUNT 42 NS 40 IN PT. IKN

ABSTRACT

BAB I

PENDAHULUAN

I.1 Latar Belakang

Pertumbuhan Industri di Indonesia berkembang semakin pesat dengan kemajuan

teknologi yang canggih khususnya perkembangan teknologi alat – alat untuk industri

seperti indutri karet.Indsutri karet berkembang dengan seiring banyaknya permintaan

dari konsumen baik dalam maupun luar negeri. Barang yang diproduksi dari bahan

baku karet seperti perlengkapan untuk olahraga, pakaian, peralatan dan perabotan

rumah tangga maupun untuk industri yang bergerak dibidang lainnya. Karet

merupakan komoditi devisa Negara terbesar karena banyaknya barang yang dapat

diproduksi dari bahan baku karet. Karet yang digunakan untuk produksi biasanya

mengandung kadar karet kering (KKK 60%).

Salah satu perusahaan yang bergerak dibidang barang jadi karet adalah PT.Industri

Karet Nusantara. Barang yang diproduksi merupakan dari bahan baku lateks pekat

yang telah diberi tambahan bahan kimia yang disebut Compound. Perusahaan ini

terbagi atas dua yaitu :

1. RAF (Rubber article factory) merupakan pabrik yang mengolah compound

menjadi barang jadi karet seperti perlengkapan di pelabuhan (doc fender), dan

2. RTF (Rubber thread factory) merupakan pabrik yang mengolah lateks pekat

menjadi compound dan kemudian diolah lebih lanjut menjadi benang karet.

Benang karet yang dihasilkan harus memenuhi standard baik dari perusahaan maupun

dari order pelanggan. Pembuatan benang karet melalui beberapa tahapan dan setiap

tahap memerlukan waktu yang telah ditetapkan. Sebelum bahan baku lateks pekat

dijadikan compound harus diperiksa dahulu di laboratorium kendali mutu (chemical

laboratory) dengan beberapa parameter yaitu kadar air (DRC), TSC, MST, pH, VPA,

KOH No, Alkalinitas (NH3), Viskositas dan Densitas. Namun untuk Viskositas,

Densitas tidak di uji karena telah mengikuti standard dari pabrik yang mengirim bahan

baku Lateks pekat ke pabrik benang karet. Setelah lateks pekat dianalisa dengan

parameter yang telah ditetapkan lateks tersebut ditambahkan bahan kimia yang

bersifat tidak aktif atau disebut dengan compound in active. Jika compound siap untuk

diolah menjadi benang karet maka compound in active tersebut ditambahkan bahan

kimia aktif(activator) sehinga menjadi compound active.

Untuk menghasilkan benang karet yang berkualitas dan dapat bersaing dipasaran

maka pabrik benang karet menetapkan kendali mutu baik itu pada bahan baku dan

sampai hasil benang karet itu sendiri. Salah satu kendali mutu yang ditetapkan ialah

pada compound yaitu Swelling indeks compound, dimana parameter ini berpengaruh

terhadap sifat fisik benang karet yang dihasilkan yaitu tahanan putus (Resistance at

break). Pada produk benang karet yang dihasilkan akan mempunyai kualitas yang baik

karena tidak mudah putus dan mempunyai tingkat elastisitas yang tinggi, sehingga

penetapan nilai Swelling sangat berpengaruh terhadap kualitas benang karet yang

Berdasarkan dari uraian diatas, maka penulis merasa tertarik untuk mengambil judul

yaitu :“ Pengaruh Swelling Indeks Compound Pada Unit CCST Terhadap

Tahanan Putus(Resistance at Break) Pada Pembuatan Benang Karet Count 42

NS 40 PT. IKN” .

1.2 Permasalahan

Dalam proses pembuatan benang karet ada beberapa bagian unit pengolahan yang

meliputi, unit laboratorium pengendalian mutu (chemical laboratory), unit pengolahan

compound, unit ekstrusi dan unit laboratorium fisika. Untuk memperoleh hasil benang

karet yang berkualitas, dalam pengolahannya lateks tidak boleh mengalami

penggumpalan sehingga untuk mencegah hal ini terjadi maka lateks harus dibuat

menjadi compoundterlebih dahulu dengan formulasi tertentu.

Dalam pengolahan compound ada beberapa parameter yang digunakan salah satunya

adalah pengecekan swelling indeks compound yang bertujuan untuk mengetahui

pengembangan compound yang terjadi. Sedangkan dalam benang karet yang

dihasilkan dilakukan uji fisika yaitu tahanan putus (Resistance at break) yang

Adapun yang menjadi permasalahan dalam pembahasan ini adalah :

1). Bagaimana pengaruh hubungan antara swelling indekscompoundpada tangki

CCST terhadap tahanan putus (resistance at break)pada pembuatan benang karet

count 42 NS 40?

1.3 Tujuan

1). Untuk mengetahui pengaruh swelling indekscompound yang sesuai agar didapat

tahanan putus pada benang karet count 42 NS 40 yang memenuhi standar

perusahaan.

1.4 Manfaat

1). Untuk memberi informasi pengaruh swelling indeks compoundpada unit CCST

BAB II

TINJAUAN PUSTAKA

2.1 Lateks

Tanaman karet memiliki peranan yang besar dalam kehidupan perekonomian

Indonesia.Banyak penduduk yang hidup dengan mengandalkan komoditi penghasil

getah ini.lateks tak hanya diusahakan oleh perkebunan – perkebunan besar milik

Negara yang memiliki areal mencapai ratusan ribu hektar, tetapi juga diusahakan oleh

swasta dan rakyat.

Sejarah mengenai lateks alam bermula ketika Christoper Columbus menemukannya

pada tahun 1493. Kegunaannya mulai dikenal manusia ketika Goodyear dan Hancock

menemukan proses vulkanisasi dalam tahun 1840. Terdapat lebih dari 2000 spesies

tumbuhan yang menghasilkan lateks yang mengandung Poliisoprena, tetapi hanya

(Havea Brasiliensis) saja yang bernilai komersil.(Havea Brasiliensis) berasal dari

Lembah Amazon di Amerika Selatan, lalu diperkenalkan ke Asia Tenggara tahun

1877. Kebutuhan karet meningkat sejak tahun 1900 karena penggunaan banpneumatic

pada kendaraan bermotor.

Lateks alam mengandung seratus persen cis-1,4-poliisoprena, yang terdiri dari rantai

Lateks adalah jenis bahan bakuyang digunakan untuk menghasilkan berbagai produk

seperti ban kendaraan, selang karet, tapak sepatu, suku cadang kendaraan, tikar karet

dan lain – lain. Pembuatan produk – produk karet tersebut memerlukan pengetahuan

dalam bidang sains, teknologi dan rekayasa.Produk – produk karet hanya dapat

dihasilkan setelah lateks mentah diproses dengan prosedur tertentu sehingga memiliki

bentuk fisik dan sifat – sifat akhir yang diperlukan(Morton, M.1987).

2.2 Pembuatan Lateks pusingan

Lateks pusingan (centrifuged lateks) juga membutuhkan penambahan gas amoniak

pada lateks kebun seperti pada pembuatan creamed lateks, tetapijumlah yang

ditambahkan sedikit, cukup 2 – 3 g gas amoniak untuk setiap liter lateks.

Lateks yang telah diberi gas amoniak dibawa ke pabrik atau tempat pengolahan. Di

sini lateks disaring dan dikumpulkan dalam tangki atau bejana dan diukur volume

serta kadar keringnya. Kadar amoniak diukur dengan titrasi memakai asam

klorida.Bila ternyata jumlah gas amoniak yang ditambahkan pada lateks kebun kurang

dari jumlah yang seharusnya, maka penambahan harus segera dilakukan.

Selain baunya yang menyengat amoniak yang berlebihan akan terbawa dalam lateks

skim. Asam untuk pembekuan letaks encer ataulateks skim akan diperlukan lebih

banyak untuk mengatasinya dan akan terjadi pula penghamburan gas amoniak.

Kadar karet kering yang diinginkan untuk hasil lateks pusingan adalah 60%, namun

penyimpanan sering juga mengakibatkan terjadinya penurunan kadar karet kering.

Oleh karena itu, kadar karet kering hasil biasanya dibuat 62% untuk mengatasi

penurunan tersebut.

Proses pemusingan memisahkan lateks kebun menjadi dua bagian yang berlainan.

Lateks pekat atau creamakan keluar dari bagian atas dan lateks encer atau skim akan

keluar dari bagian bawah.

Penambahan gas amoniak memungkinkan lateks pekat tahan disimpan dalam waktu

yang cukup lama.Pengangkutan lateks di pabrik biasanya dilakukan dengan tekanan

udara yang lebih rendah dari normal. Selain dengan cara di atas, lateks pekat juga bisa

dibuat dengan cara penguapan (evaporated), penyaringan, tekanan dialisis dan

elektroda dekantasi(Tim Penulis PS, 1999).

Getah karet mengandung lateks, dengan menggunakan penguapan pada lateks, maka

air yang terkandung akan hilang dan dengan panambahan asam akan didapatkan karet

alam. Karet alam adalah polimer dari hidrokarbon isoprene C5H8, karet alam pelarut

relatif terbatas karena kepekaannya terhadap oksidasi dan resistansinya terhadap suhu

adalah rendah dan pemakaian dalam waktu lama akan retak-retak dan mudah putus.

Untuk menaikkan kemampuannya, maka karet alam perlu divulkanisasi, yaitu dengan

memanasi dan menambahkan sulfurpada karet alam tersebut. Dengan menambahkan

sulfur 1 hingga 3 % akan membuat karet menjadi lunak dan sangat elastis.Sedangkan

Disamping itu perlu bahan pengisi seperti karbon putih(white carbon). Sedangkan

sebagai pelunak untuk memperbaiki sifat karet yaitu dengan menggunakan asam

stirik, paraffin, vaselin atau bitumen. Untuk bahan penguat digunakan seng, kaolin

atau karbon. Kemampuan isolasi karet mentah murni lebih tinggi dibandingkan

dengan karet yang sudah divulkanisasi. Resistifitas karet berkisar antara 1014 hingga

1015Ω cm dan tan δ pada frekuensi 50 Hz berkisar antara 0,01 hingga 0,03 dan

permitivitas (ε) antara 2,5 hingga produksi karet alam Indonesia terbesar ke-2 setelah

Thailand, tetapi di Indonesia penelitian tentang karet masih minim sehingga

pengolahan dengan bahan karet masih terbatas.

Kondisi pembuatan part karet sekarang ini dalam proses vulkanisasi kebanyakan

dengan menggunakan pemanasan kompor atau api. Dilihat dari segi pengaruh proses

pengepresannya mengenai variasi suhu, waktu dan tekanan tidak terkontrol dengan

baik karena dalam prosesnya secara manual, sehingga hasil dimensi yang didapat

kurang bagus(http://etd.eprints.ums.ac.id/7967/1/D200030137).

2.3 Pengolahan Lateks Pekat menjadi Compound

Lateks pekat yang diperoleh dengan cara pemusingan atau pendadihan digunakan

untuk pembuatan barangjadi karet dari lateks dengan cara membuat lateks pekat

menjadi compound terlebih dahulu.

Compoundadalahlateks yang telah bercampur bahan kimia, dimana bahan – bahan kimia tersebut diformulasikan kedalam tiga bentuk, yaitu dispersi(dispersion), emulsi (emulsion)

a. Dispersi adalah campuran bahan kimia dalam bentuk tepung yang sukar larut dalam air. Bahan kimiabubuk yang digunakan dihaluskan dengan menggunakan alat penggiling(grunding mill). Dispersi ini meliputi; TiO2 70%, Sulfur 55%, Wing Stay 55%, Kaolin klay 60%, warna SW, Pewarna hitam.

b. Solusi adalah campuran homogen antara bahan kimia yang larut dalam air, contohnya KOH. Solusi ini meliputi KOH 20%, KOH 30%.

c. Emulsi adalah campuran bahan kimia yang tidak dapat larut dalam air, untuk mencampurkannya digunakan bahan tertentu yang disebut Emulgator. Emulsi ini meliputi Amonium Kasenate 10%, Potasium 20%, Potasium 30%, Sunproof 50% dan Hepteen Base 50%(Hoffman, W. 1989).

2.4 Lateks Compound

Pada pengolahan Lateks banyak digunakan bahan Kimia.Bahan – bahan Kimia

tersebut digunakan sesuai fungsinya pada proses pengolahan baik sebagai bahan

pokok seperti bahan pembeku, vulkanisasi, katalis untuk mempercepat reaksi,

penggiat, antioksidan serta antiozon, pengisi, pelunak dan pewarna.

1) Bahan pembeku

Dalam proses pembekuan Lateks terdapat beberapa macam bahan Kimia yang

dapat digunakan. Bahan Kimia tersebut biasanya seperti asam, misalnya asam

format atau asam semut dan asam asetat atau biasa disebut asam cuka.

2) Bahan vulkanisasi

Bahan yang digunakan dalam proses vulkanisasi untuk mempercepat

kematangan Lateks compound adalah Belerang (S). selain untuk vulkanisasi

belerang bisa juga digunakan bahan Kimia atau proses yang lain seperti Damar

fenolik, Peroksida organik, Radiasi sinar gamma dan Uretan.

3) Katalis

Pada reaksi vulkanisasi ditambahkan katalis untuk mempercepat reaksi karena

pada vulkanisasi reaksi terjadi sangat lambat.Bahan Kimia yang digunakan

untuk mempercepat reaksi biasanya Octocure.

4) Bahan Penggiat

Bahan penggiat berfungsi untukmenambah cepat kerja katalis. Meskipun

bahan ini termasuk vital, namun berpengaruh dalam proses pengolahan benang

karet. Bahan yang digunakan sebagai bahan penggiat adalah Seng oksida dan

asam stearat merupakan bahan penggiat yang paling banyak dipakai.

5) Bahan Antioksidan dan Antiozon

Bahan ini berfungsi untuk melindungi benang karet dari kerusakan akibat

pengaruh oksigen maupun ozon yang terdapat di udara.Bahan ini tahan

terhadap pengaruh ion Tembaga (Cu), Mangan (Mn) dan Besi (Fe).Selaintahan

terhadap ozon dan oksigen, bahan ini juga melindungi benang karet dari

pengaruh suhu tinggi, retak – retak dan kelenturan.Bahan yang digunakan

biasanya adalah Sunproof dan Wingstay L.

6) Bahan pelunak

Bahan yang digunakan seperti Minyak naftenik, Minyak nabati dan Minyak

aromatik.Fungsi bahan ini adalah untuk memudahkan pembuatan benang karet

dan pemitaan atau pembentukan benang karet.Setelah pemberian bahan

dibentuk.Pada pemberian bahan pengisi yang terlalu banyak harus diimbangi

dengan bahan pelunak untuk mempermudah pengolahan benang karet.

7) Bahan pengisi

Bahan pengisi yang digunakan dalam pengolahan benang karet ada dua

macam, yaitu :

a. Bahan pengisi pertama yang tidak aktif yang berfungsi untuk menambah

kekerasan dan kekakuan benang karetyang dihasilkan, namun sifat lainnya

menurun. Contoh bahan pengisinya adalah tanah liat dan Kalsium

karbonat.

b. Bahan pengisi kedua yang aktif atau yang menguatkan. Contoh bahan

pengisi nya adalah Karbon hitam, Silika, Aluminium silikat dan

Magnesium silikat. Bahan inimenambah kekerasan, ketahanan sobek,

ketahanan kikisan serta tahanan putus yang tinggi pada benang karet yang

dihasilkan.

8) Bahan pewarna

Dalam pengolahan benang karet ada jenis karet tertentu yang perlu

ditambahkan pewarna.Untuk itulah bahan pewarna ini digunakan (Tim

Penulis PS, 1993).

Setelah pembuatancompound dilakukan proses pemeraman pada waktu dan suhu

tertentu agar diperoleh tingkat kematangan compound yang sesuai sehinga menjadi

benang karet yang bermutu baik. Proses pemeraman ini sendiri menghasilkan panas

dimana panas ini nantinya secara tidak langsung berfungsi untuk mempercepat

Setelah compound mengalami maturasi ,compound tersebut dialirkan menuju bak

pencucian (water bath) melalui suatu tabung kaca kapiler untuk digumpalkan. Gel

serat lateks akan kontak dengan penggumpal (koagulan) secara cepat, lalu ditarik ke

bak dengan roller yang menarik serat melewati bak pencucian ke oven pengeringan

dan pengobatan. Setelah melewati oven, serat tersebut masing – masing digulung

pada suatu kumparan atau umumnya dibentuk menjadi suatu pita.

Untuk menghasilkan benang karet yang halus harus dilakukan proses

koagulasidengan cepat dan benang karet tersebut dipindahkan secara vertikal dari

bak. Pembuatan benang karet membutuhkan ketelitian dan perhatian yang detil.

Benang – benang yang dihasilkan tersebut harus mempunyai diameter yang seragam,

bagus dalam pengujian sifat fisikanya serta menghasilkan benang yang tidak terputus

– putus(Indian Rubber Institute, 1992).

.

a. Tahap in active compound

Pencampuran lateks pekat yang sudah ditimbang dalam tangki penimbangan lateks

dialirkan ke inactive compound tank (ICT) dengan menggunakan tekanan. Demin

water dialirkan ke compoundin activedengan menggunakan vakum pump sistem.

Setelah dua jam compound diperiksa dilaboratorium kimia. Setelah 7 jam dari

pencampuran maka compound dipindahkan ke active compound tank (ACT).

Didalam tahapcompoundactive , pada compound in active ditambahkan bahan kimia

KOH 20% sebagai stabilisator, Dispersi kaolin klay60% sebagai akselarator dan

Octocuresebagai aktivator.

Prinsip-prinsip proses aktif ini pencampuran pengaktifan, swelling dan maturasi antara

lain:

1. Compound yang ada di tangki tidak aktif ditransfer dengan vakum sistem

ke tanki kompon aktif..

2. Semua bahan-bahan kimia (zat pengaktif) dimasukan satu persatu ke

active compound kemudian dilakukan maturasi pada temperatur 28-32

0

C selama kurang lebih 8 jam.

3. Titik akhir maturasi ditandai dengan kesesuaian standart pada pengujian

swelling indeks.

4. Compound dianalisa oleh laboratorium kimia setelah itu dihomogenkan

selanjutnya dilakukan proses pendinginan.

c. Tahap Cooling Compound

Bahan yang digunakan adalah bahan yang ada di active compound tank prinsip

pengolahan coolingyaitu : pendinginan, menghilangkan buih dan menghomogenkan.

dengan menggunakan vakum sistem antara lain:

1. Compound yang ada dalam compound active tank (ACT) ditransfer ke

cooling compoundstorage tank (CCST)melalui mesin homogenezer agar

compound benar-benar homogen.

2. Compound diaduk dengan stirrer.

4. Compound siap diolah menjadi benang karet di extrution department.

d. Tahap Ekstrusi

Tugas semua departemen ekstrusi adalah mengolah compound yang ada di cooling

compound storage tank (CCST) menjadi benang karet sesuai dengan order

(pesanan)dari pelanggan.

Bagian – bagian dari proses departemen ektrusiadalah :

1. Tempat pendinginandi bak asam (acid bath) dan bak pencucian (water

bath)

2. Tempat pengeringan (drying dan curing)

3. Tempat pembedakan (talcum box), kipas talcum dan pemitaan

(ribboning)

4. Tempat pengepakan (pengepakan,penimbangan,dan pelabelan)

Adapun uraian dari proses pada ekstrusi adalah sebagai berikut :

1. Dari tangki penyimpan, compound dialirkan ke bottom service tank

(BST).

2. Lalu di pompakan ke top container filter dan top service tank maka

compound dikembalikan ke tangki penyimpanan pendinginan

compound(cooling compound storage tank) dengan menggunakan selang

atau pipa.

3. Secara grafitasi compound yang ada di tangki layanan atas turun dan

mengalir ke bak asam (acid bath).

4. Di bak asam ini merupakan awal dari pembentukan benang karet melalui

5. Benang-benang karet yang ada di bak asam dialirkan kedalam bak air

pada temperatur 70°C dengan tujuan untuk menghilangkan kadar

asamnya hingga mencapai pH netral, lalu dikeringkan pada alat

pengering (Dry Oven) pada temperatur 100-105°C.

6. Dari tempat pengering benang-benang karet di masukkan ke dalam kotak

pembedak dengan tujuan agar benang karet tidak lengket.

7. Proses pembentukan pita pada rol pemitaan (ribboning roll) dimana

dalam satu pita terdapat 40 benang.

8. Setelah proses pemitaan benang karet divulkanisasi pada curing oven

dengan temperatur 130-140 °C.

9. Setelah itu dilakukan pendinginan di drum pendinginan pada temperatur

30°C.

10. Setelah pendinginan maka benang karet siap untuk dikemas atau

dipaking

Dalam pembuatan benang karet terkadang diperlukan juga variasi warna yang sesuai

dengan permintaan pelanggan atau konsumen, maka dari itu pemberian warna pada

benang karet dilakukan. Pewarna yang diberikan padabenang karet biasanya sesuai

dengan permintaan dari pelangan seperti warna hitam, putih, merah dan lain – lain.

Selain untuk memberi warna pada benang karet, warna ini juga memberi pengaruh

besar terhadap sifat fisikanya benang karet yang dihasilkan nantinya. Untuk

compound yang diberi warna hitam biasanya sifat fisikanya jauh lebih baik

dibanding dengan benang karet warna putih maupun warna lainnya. Pada benang

sebagai pengisi yang berfungsi untuk mencegah tembusnya cahaya dan adanya

antioksidan yang umumnya digunakan dalam benang karet yang hitam yang dapat

memperlambat reaksi akibat dari adanya cahaya(McPherson,A.T and Klemin, A.

1956).

2.5 Pengujian Sifat Mekanis

2.5.1 Swelling Indeks Compound

Swelling indeks merupakan angka perbandingan perkembangan lateks compound

dalam setiap sesi, dimana diameter pengembangan lateks compound dikurang dengan

diameter awal lateks compound. Swelling juga merupakan angka pemasakan

compound. Swelling dilakukan pada titik akhir maturasi (pemasakan) pada setiap

proses yaitu mulai dari compoundactivesampai pada proses extrusi. Swelling ini

dilakukan pada akhir maturasi karena compound yang telah mengalami vulkanisai

akan mempunyai sifat yang tidak larut dalam cairan organik, namun compound masih

dapat mengalami pengembangan.

Sebelum compound dilakukan proses pengolahan lebihlanjut, compound tersebut

harus diuji sifatnya dahulu untuk memastikan kondisi sehingga pada proses

pengolahan tidak mengalami gangguan.

Pada tangki penyimpanan compound terjadi proses maturasi, lama waktu maturasi

bergantung dengan banyaknya jumlah compound lateks yang diolah. Dalam

standardnya waktu maturasi compound ±8 jam. Agar proses maturasi berlangsung

sebagai pelapis supaya suhu dalam tanki bisa mencapai temperatur yang ditentukan

sehingga maturasi berlangsung dengan cepat. Temperatur waktu maturasi yaitu

±32oC.

Pada uji swelling compound dilakukan sebanyak 4 kali. Dimana pengujian pertama

dilakukan sebelum terjadinya maturasi compound yang berlangsung dengan waktu

selama 2 jam. Pengecekan dilakukan setiap 2 jam sekali sebanyak 4 kali yang

bertujuan untuk mengontrol jalannya proses maturasi dan untuk mengetahui swelling

telah memenuhi standard yang ditentukan perusahaan selama proses maturasi

berlangsung di tangki aktif (active compound tank), sehingga jika swelling yang

didapat diatas atau dibawah standard dapat diatasi dan tidak mempengaruhi dari

benang karet yang dihasilkan.

2.5.2Tahanan Putus (Resistance at Break)

Pada produk benang karet yang dihasilkan dilakukan uji sifat fisik yaitu tahanan putus

(Resistance at break) yang bertujuan untuk mengetahui titik putus dari benang karet

yang dihasilkan bahwa benang karet telah memenuhi standard perusahaan atau

permintaan order pelanggan yang sesuai. Pada tahun 1678, seorang ilmuan Inggris

Robert Hooke dalam percobaanya ia menyatakan bahwa benda yang diberi beban dan

ditarik akan mengalami perubahan bentuk yang signifikan. Contohnya pada Benang

karet dengan diuji untuk mengetahui tahanan putus dimana benang diberi beban

tambahan untuk mengetahu titik putus sampai diberi beban berapa benang tersebut

Tahanan putus pada suatu penampang tertentu disebabkan oleh besarnya benda

dibawah penampang tersebut. Tegangan putus data diketahui dengan rumus sebagai

berikut :

�

=

�

�

Dimana :

σ = tahanan putus (kg/cm2)

F = gaya yang diberikan (kg)

A = luas permukaan penampang (cm2)

Dengan dilakukan percobaan langsung dengan batang primatis (batang dengan

pengaduk dengan bentuk – bentuk) dan bermacam – macam bahan dapat disimpulkan

bahwa “pada batas tertentu perpanjangan tersebut sebanding dengan gaya yang

diberikannya”.hubungan linear antara tegangan dengan regangan tersebut yang

dinamakan hukum Hooke.

Alat yang digunakan untuk menguji tahanan putus adalah dinamometer, dan tahanan

putus pada benang karet disebut juga dengan Resistance at Break.Tahanan putus

adalah perbandingan antara hasil pembacaan titik putus pada grafik dengan total

section. Tegangan putus dapat dirumuskan dengan :

Tahanan putus = ℎ����������������������������

Keterangan :

Hasil pembacaan skala titik putus (g)

Total section (mm2)

Pada pembacaan titik putus dilakukan pada setiap skala 3200 g, dan total section dapat

dicari dengan rumus :

Total section = 2 x total section x jumlah Loops

Loops merupakan pemotongan benang karet yang sangat kecil dalam satuan g.Jumlah

loops merupakan standard pabrik sebesar 16mm2/g pada benang karet Count 42 NS

BAB III

METODE PENELITIAN

3.1 Alat

a). Stoples plastik ukuran 2 liter

b). Beaker glass 600ml pyrex

c). Plat stainless steel

d) Kipas angin

e). Stop watch

f). Gunting

g). Kertas dan karton

h). Alat pelobang diameter 38mm

i). Wadah transparan

j). Kertas grafik

k) Alat uji Dinamometer

l) Neraca analitik

m). Mesin Loops

n). Alat pemotong benang karet

3.2 Bahan

a) Compoundactive

b) kalsium nitrat isopropil alkohol 5% pa Merk

c) Metanol pa Merk

d) Tepung pembedak

e) Sikloheksana pa Merk

f) Benang Karet

3.3 Prosedur kerja

3.3.1 analisa Swelling indeks compound

a. Pengambilan sampel compound

1) Sediakan stoples plastik ukuran 2L yang bersih dan kering.

2). Lihat kondisi tanki (divacum atau tidak) jika dalam kondisi vacuum, buka

keran exhaust sampai posisi jarum rink menunjukkan angka nol khusus

untuk active compound

3). Buka keran sampel dan tampung ± 2L tempatkan pada ember

b. Uji Swelling

1). Plate stainless steel dicelupkan kedalam larutan kalsium nitrat Isopropil

alkohol 5% keringkan dengan menggunakan kipas angin selama 2 – 3

menit.

2). Ambil sampel sebanyak ± 500ml dengan menggunakan beaker glass

600ml.

3). Celupkan separuh plate stainless steel yang sudah kering tersebut

kedalam sampel compound dan keringkan selama 3 – 5 menit.

4). Celupkan kembali plate stainless steel kedalam kalsium nitrat Isoprophil

5% angkat dan lanjutkan terus pencelupan kedalam metanol dan

keringkan selama 30 menit, jam alarm dihidupkan.

5). Guntingkan pinggiran plate stainless steel dan keluarkan lembaran

compound yang telah kering sambil diolesi tepung pembedak (talcum

powder), kemudian lembaran compound itu dilapisi dengan kertas dan

karton, selanjutnya dicetak dengan alat pelobang berdiameter 38mm.

6). Rendam sampel tersebut dengan skloheksan selama 25 menit.

Perendaman dilakukan didalam wadah transparan agar dapat dilakukan

pembacaan atau pengembangannya selama 25 menit diatas kertas grafik.

7). Pembacaan dilakukan dengan cara:

Swelling indeks = �������������������������������ℎ��������

����������������������

3.3.2 Uji Tahanan Putus (Resistance at break)

1) Ambil benang karet dari sampel sebanyak ±8 meter sesuai dengan standard

loops yang diinginkan

2) Gulung sesuai standard loops, dan diikat kedua pangkal dan potong

kemudian cabut gulungan sampel tersebut dan letakkan pada alat uji

dinamometer yang telah diseting dengan cara :

a. Diukur kecepatan motor Dinamometer dengan kecepatan 550mm/

menit

b. Dipasang kertas grafik pada posisi yang telah ditetapkan

c. Pasang pena rotring, pastikan pena rotring berfungsi baik.

3) Tekan tombol Down

4) Tarik sampel sampai benang karet putus

5) Tutup pena rotring dan tekan tombol Up, secara otomatis alat

Dinamometer akan tersetting kembali seperti semula

6) Baca hasil testing resistanceat break (TS) pada kertas grafik

7) Hitung resistance at break dengan cara :

TS = ℎ����������������������������

������������

BAB IV

HASIL DAN PEMBAHASAN

4.1Hasil

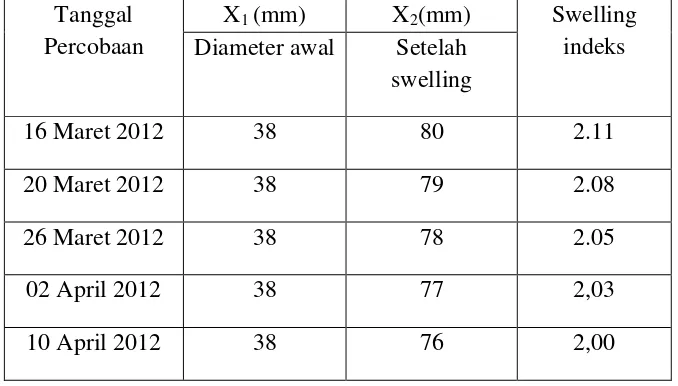

Untuk mendapatkan swelling indeks compound dari percobaan adalah berdasarkan

perhitungan diameter sampel setelah pengembangan dibagi dengan diameter awal

sampel. Hasil swelling indeks yang diperoleh dapat dilihat pada tabel berikut.

Table 4.1 Hasil analisa Swelling indeks compound pada tangki CCST

Tanggal Percobaan

X1 (mm) X2(mm) Swelling

indeks Diameter awal Setelah

swelling

16 Maret 2012 38 80 2.11

20 Maret 2012 38 79 2.08

26 Maret 2012 38 78 2.05

02 April 2012 38 77 2,03

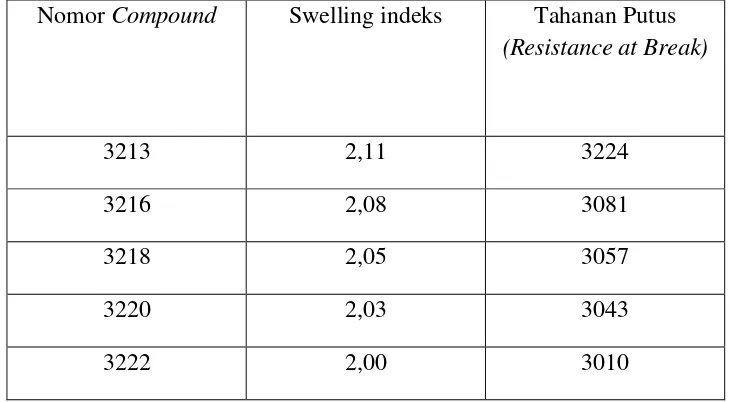

Untuk mendapatkan hasil tegangan putus (resistance at break)pada benang karet dapat

diketahui dari hasil pembacaan skala titik putus dimana hasil pembacaan skala titik

putus dibagi dengan total section.

Table 4.2 Hasil percobaan dari uji sifat fisik Tahanan putus (Resistance at Break)

Tanggal

Untuk mengetahui tahanan putus (Resistance at break) dari benang karet dapat diketahui dengan cara menguji dari hasil swelling indeks compound kemudian diuji tahanan putusnya (resistance at break).

Table 4.3 Hasil analisa swelling indekscompound dengan Resistance at Break

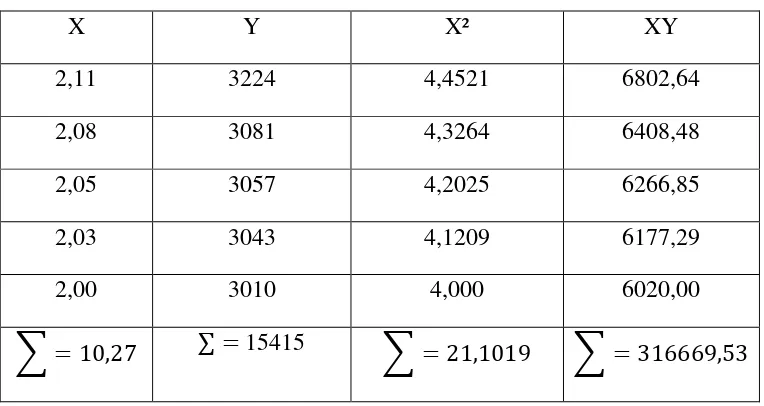

4.2 Pengolahan Data

Dari hasil analisa tersebut, data dapat diolah dengan perhitungan metode least

square.Dimana hasil dari swelling di kali dengan tahanan putus yang diperoleh.

Table 4.4 Hasil penetuan metode Least Square

X Y X² XY

2,11 3224 4,4521 6802,64

2,08 3081 4,3264 6408,48

2,05 3057 4,2025 6266,85

2,03 3043 4,1209 6177,29

2,00 3010 4,000 6020,00

�= 10,27 ∑= 15415 �= 21,1019 �= 316669,53

Table 4.5 Data persamaan hasil regresi

No X ( swelling indeks) Y (resistance at Break)

1 2,11 3137,45

2 2,08 3108,27

3 2,05 3079,09

4 2,03 3059,64

5 2,00 3030,46

Keterangan :

X = swelling indeks

4.3 Perhitungan

4.3.1 Penentuan Swelling Indeks Compound

Untuk menentukan hasil dari swelling swelling dapat diketahui dengan rumus :

Swelling indeks = ��������������������ℎ�������� (�2)

���������������������������������(�1)

Dimana :

X1 = diameter awal sampel sebelum swelling

X2 = diameter sampel setelah swelling

Contoh :

Diketahui : X1 = 38 mm

X2= 80 mm

Ditanya swelling?

Jawab :

Swelling = �2

�1

= 80

38

4.3.2 Penentuan Tahanan Putus (Resistance at Break)

Untuk mengetahui mutu dari sifat fisik benang karet dilakukan uji Tahanan Putus

(Resistance at Break) yang berguna untuk mengetahui ketahanan putus dari benang

karet. Untuk pengecekan sifat ini dapat diketahu dengan rumus :

TS = ℎ����������������������������

������������

Contoh :

Diketahui : Section = 0,2714 g

Standard Loops yang digunakan pada Count 42 adalah 16 gulungan.

Ditanya : TS ?

Jawab:

Total section = 2 x section x jumlah loops (gulungan)

= 2 x 0,2714 g x 16

= 8,6848 g.

TS = 28000

8,6848

1. Metode Least Square

Dari hasil persamaan tersebut dapat dicari persamaan garis regresi dengan rumus :

Y = ax + b

Contoh :

Y1 = ax1 + b

= 972,67 (2,11) + 1085,12

= 3137,4537

4.4 Pembahasan

Untuk meningkatkan kualitas dari benang karet yang dihasilkan, ada standard mutu

untuk compound yaitu swelling indeks yang bertujuan untuk mengetahui

pengembangan compound.Compound merupakan campuran antara lateks dengan

bahan – bahan kimia yang diaduk secara merata yang bertujuan untuk mempermudah

dalam pengerjaan pengolahan benang karet.

Swelling indeks merupakan parameter sifat fisika yang berpengaruh terhadap

ketahanan putus (Resistance at break).Jika hasil swelling rendah maka tingkat

ketahanan putusnya rendah yang mengakibatkan benang karet cepat putus.Dan

sebaliknya jika hasil swelling terlalu tinggi maka tingkat ke tahanan putusnya juga

tinggi yang mengakibatkan benang karet kaku.

Untuk mencegah hal ini perlu dilakukan pengkoreksian pada saat pengolahan. Ada

beberapa faktor yang mempengaruhi benang karet tidak masuk spekyaitu temperatur

dan kecepatan roll. Jika suhu dan kecepatan roll teratur maka compoundakan masak

secara keseluruhan. Namun jika suhu dan kecepatan rolltinggibisa mengakibatkan

compoundterlalu masak atau kurang merata begitu juga sebaliknya, jika temperatur

dan kecepatan roll tidak teraturmaka bisa mengakibatkan kemasakan compound tidak

merata sehingga benang karet yang dihasilkan tidak msuk spek dan tidak memenuhi

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Dalam pengolahan benang karet jika dihasilkan swelling rendah dibawah 1,80

maka dihasilkan ketahan putus yang rendah sehingga karet cepat putus. Jika

swelling tinggi maka dihasilkan ketahan putus benang karet tinggi sehingga

benang karet terlalu kaku, maka dari itu hasil swelling yang baik pada benang

karet count 42 NS 40 adalah 2,00 sampai 2,11 dan nilai ketahan putusnya

adalah 3010 sampai 3224.

5.2 Saran

1. Dalam pembacaan grafik ketahanan putus sebaiknya dilakukan sebanyak tiga

kali agar hasil yang didapat akurat.

2. Dalam pengolahan compound menjadi benang karet sebaiknya diperhatikan

pengembangan compoundserta kecepatan roll dan temperature agar benang

DAFTAR PUSTAKA

Hoffman, W. 1989.Rubber Technology Handbook. Canada. Oxford University Press.

Indian Rubber Thread. 1992. Rubber Engineering. New Delhi. Tata MC Graw-Hill Publishing Company Limited.

Morton, M. 1987. Rubber Technology.Edisi ketiga. New York. Van Reinhold.

Mc Pherson, A.T and Klemin, A. 1956.Engineering Uses of Rubber. New York. Reinhold Publishing Corporation.

PT. Industri Karet Nusantara Medan.1997. Bidang Tekhnik dan Pengolahan Biro Perencanaan, Pengkajian dan Pengembangan. Medan.

Tim Penulis PS. 1999. Karet.Cetakan ke enam. Jakarta. Penebar Swadaya.

tanggal 22 Mei 2012

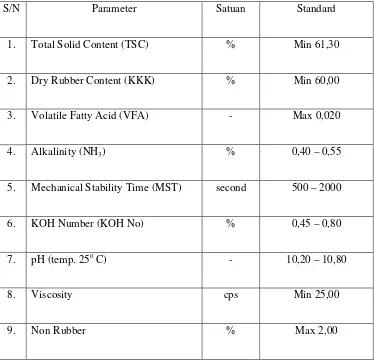

Tabel 1 Parameter Bahan Baku Lateks Medium Amonia

S/N Parameter Satuan Standard

1. Total Solid Content (TSC) % Min 61,30

2. Dry Rubber Content (KKK) % Min 60,00

3. Volatile Fatty Acid (VFA) - Max 0,020

4. Alkalinity (NH3) % 0,40 – 0,55

5. Mechanical Stability Time (MST) second 500 – 2000

6. KOH Number (KOH No) % 0,45 – 0,80

7. pH (temp. 25o C) - 10,20 – 10,80

8. Viscosity cps Min 25,00

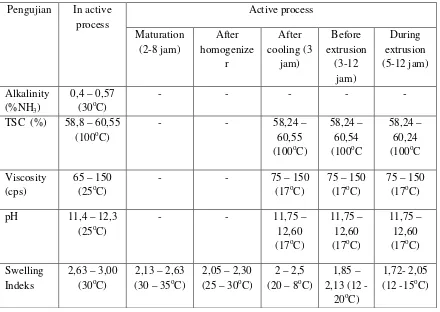

Tabel 2 Standard Mutu Lateks Compound pada tiap tahapan Proses

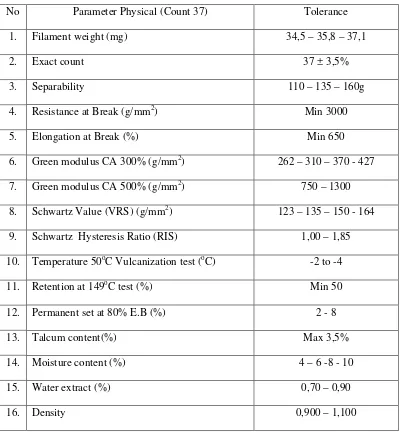

Tabel 3 Parameter Sifat Fisika

No Parameter Physical (Count 37) Tolerance

1. Filament weight (mg) 34,5 – 35,8 – 37,1

2. Exact count 37 ± 3,5%

3. Separability 110 – 135 – 160g

4. Resistance at Break (g/mm2) Min 3000

5. Elongation at Break (%) Min 650

6. Green modulus CA 300% (g/mm2) 262 – 310 – 370 - 427

7. Green modulus CA 500% (g/mm2) 750 – 1300

8. Schwartz Value (VRS) (g/mm2) 123 – 135 – 150 - 164 9. Schwartz Hysteresis Ratio (RIS) 1,00 – 1,85 10. Temperature 50oC Vulcanization test (oC) -2 to -4

11. Retention at 149oC test (%) Min 50

12. Permanent set at 80% E.B (%) 2 - 8

13. Talcum content(%) Max 3,5%

14. Moisture content (%) 4 – 6 -8 - 10

15. Water extract (%) 0,70 – 0,90