PRA RANCANGAN PABRIK

PEMBUATAN FURFURAL DARI BAHAN BAKU

TANDAN KOSONG KELAPA SAWIT

DENGAN KAPASITAS 800.000 KG/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

APRIA NINGSIH

NIM. 050405049

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah swt yang telah memberikan kesehatan dan kemampuan, sehingga penulis dapat menyelesaikan tugas akhir ini dengan judul “Pra Rancangan Pabrik Pembuatan Furfural dari Bahan Baku Tandan Kosong Kelapa Sawit dengan Kapasitas 800.000 kg/tahun”.

Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan, bimbingan, dan fasilitas dari berbagai pihak, penulis mengucapkan terima kasih kepada :

1. Ibu Dr.Ir. Iriany, MSi, sebagai dosen pembimbing I yang telah membim- bing dan memberikan masukan serta arahan kepada penulis selama menyele-saikan tugas akhir ini.

2. Bapak Ir. Indra Surya, M.Sc, sebagai dosen pembimbing II yang telah memberikan pengarahan pada penulis selama menyelesaikan tugas akhir ini. 3. Ibu Ir. Renita Manurung, MT, sebagai Ketua Departemen Teknik Kimia. 4. Bapak Dr.Eng.Ir.Irvan. MSi, sebagai Koordinator tugas akhir.

5. Staf pengajar dan Pegawai Departemen Teknik Kimia.

6. Semua teman-teman di Departemen Teknik Kimia yang telah membantu selama menyelesaikan tugas akhir ini.

Penulis menyadari tugas akhir ini masih jauh dari sempurna, untuk itu penulis mengharapkan saran dan kritik yang membangun. Akhir kata penulis mengharapkan semoga tulisan ini dapat bermanfaat bagi pembaca.

Medan , Desember 2009

INTISARI

Furfural dibuat dari reaksi dehidrasi pentosa. Pentosa dapat diperoleh dari tumbuh-tumbuhan yang mengandung pentosan. Pentosan tersebut terlebih dahulu mengalami reaksi hidrolisa untuk memperoleh pentosa yang merupakan bahan baku utama furfural. Reaksi berlangsung didalam 2 reaktor dengan kondisi operasi pada tekanan 1 atm dan suhu 150 oC.

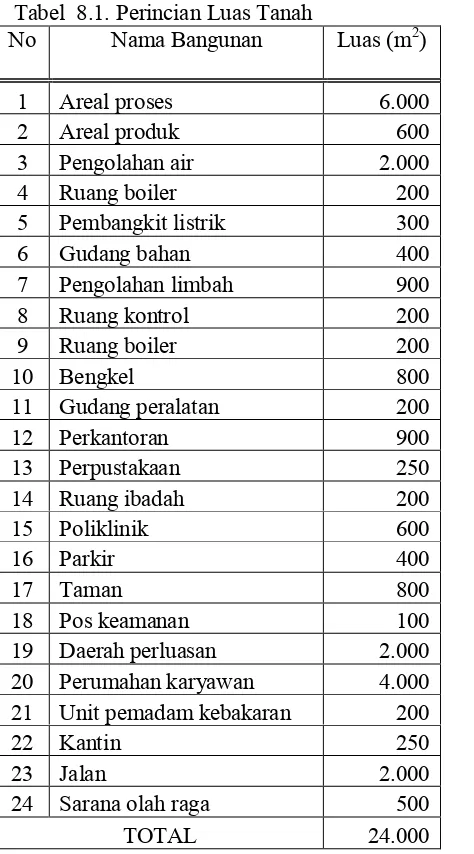

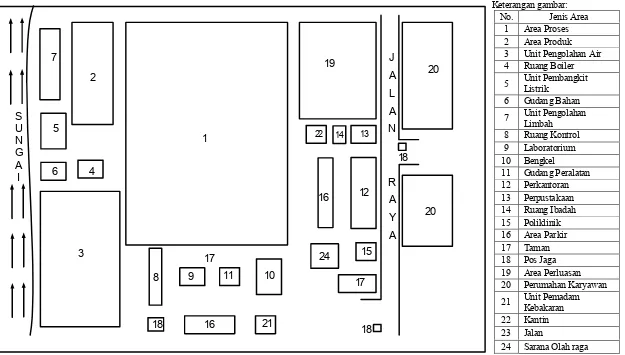

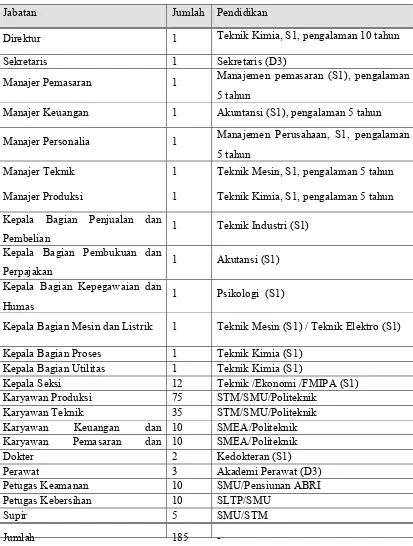

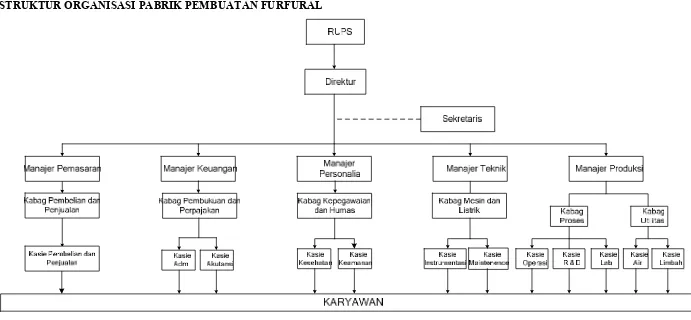

Furfural yang diproduksi 800 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah hilir Sungai Silau Asahan, Sumatera Utara, dengan luas areal 24.000 m2, tenaga kerja yang dibutuhkan berjumlah 185 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis .

Hasil analisa ekonomi Pabrik Furfural adalah sebagai berikut :

Modal Investasi : Rp 372.887.205.114,-

Biaya Produksi per tahun : Rp 245.874.903.348,-

Hasil Jual Produk per tahun : Rp 488.076.005.578

,-Laba Bersih per tahun : Rp 170.405.975.418.-

Profit Margin : 49,87 %

Break Event Point : 36,36 %

Return of Investment : 45,70 %

Pay Out Time : 2,19 tahun Return on Network : 76,17 %

Internal Rate of Return : 62,76

DAFTAR ISI

Kata Pengantar... i

Intisari ... iii

Daftar Isi... iv

Daftar Tabel... viii

Daftar Gambar ... xi BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Rumusan Permasalahan ... I-3 1.3 Tujuan Perencanaan Pabrik... I-3 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Tandan Kosong Kelapa Sawit ... II-1 2.2 Furfural ... II-1 2.3 Kegunaan Furfural... II-2 2.4 Sifat-sifat Bahan Baku dan Produk ... II-3 2.5 Deskripsi Proses ... II-5 2.5.1 Unit Penanganan Awal ... II-5 2.5.2 Unit Reaksi Utama... II-5 2.5.3 Unit Pemurnian... II-6 BAB III NERACA MASSA... III-1

3.9 Flash Drum (T-302) ... III-4 BAB IV NERACA ENERGI ... IV-1 4.1 Heater I (E-201) ... IV-1 4.2 Reaktor I (R-201) ... IV-1 4.3 Reaktor II (R-202) ... IV-1 4.4 Vaporizer (E-101)... IV-2 4.5 Condensor sub-CoolerI (E-301)... IV-2 4.6 Cooler I (E-302) ... IV-2 4.7 Heater II (E-307)... IV-2 4.8 Kolom Destilasi (T-301)... IV-3 4.9 Kondensor II (E-303)... IV-3 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI PERALATAN ... VI-1

7.4.2 Bak Pengendapan Awal ... VII-15 7.4.3 Bak Netralisasi... VII-15 7.4.4 Pengolahan Limbah dengan Sistem

Activated Sludge (Lumpur Aktif)... VII-16 7.4.5 Tangki Sedimentasi ... VII-19 7.5 Spesifikasi Peralatan Utilitas ... VII-20 BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi pabrik... VIII-1 8.2 Tata Letak pabrik... VIII-2 8.3 Perincian Luas Areal Pabrik ... VIII-4 BAB IX ORGANISASI DAN MANAJEMEN PERALIHAN ... IX-1

9.1 Pengertian Organisasi dan Manajemen ... IX-1 9.2 Bentuk Badan Usaha ... IX-1 9.3 Bentuk Struktur Organisasi... IX-2 9.4 Uraian Tugas, Wewenang Dan Tanggung Jawab ... IX-3 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-3 9.4.2 Manejer Umum/General Manager ... IX-3 9.4.3 Sekretaris... IX-4 9.4.4 Manajer Teknik ... IX-4 9.4.5 Manajer Produksi... IX-4 9.4.6 Manejer Umum/Personalia dan Keuangan... IX-4 9.4.7 Kepala Bagian Teknik... IX-4 9.4.8 Kepaa Bagian Pemeliharaan... IX-5 9.4.9 Kepala Bagian Produksi... IX-5 9.4.10 Kepala Bagian Utilitas ... IX-5 9.4.11 Kepala Bagian Pemasaran... IX-5 9.4.12 Kepala Bagian Personalia ... IX-5 9.4.13 Kepala Bagian Keuangan dan Administrasi... IX-6

9.6 Jumlah Karyawan Dan Tingkat Pendidikan ... IX-7 9.7 Analisa Jabatan... IX-8 9.8 Pengaturan Gaji Staf dan Karyawan... IX-9 9.9 Kesejahteraan Staf dan Karyawan... IX-11 BAB X ANALISA EKONOMI... X-1

DAFTAR TABEL

Tabel 1.1 Data Kebutuhan Furfural Di Indonesia ... I-2 Tabel 1.2 Trend Harga Furfural Di Beberapa Pasar Dunia... I-2 Tabel 2.1 Komposisi Tandan Kosong Kelapa Sawit ... II-1 Tabel 3.1 Neraca Massa pada Mixer Pengenceran (M-101)... III-1 Tabel 3.2 Neraca Massa pada Mixer (M-102)... III-1 Tabel 3.3 Neraca Massa pada Reaktor I (R-201) ... III-2 Tabel 3.4 Neraca Massa pada Reaktor II (R-202) ... III-2 Tabel 3.5 Neraca Massa pada Vaporizer (V-301) ... III-3 Tabel 3.6 Neraca Massa pada Kolom Ekstraksi (V-302)... III-3 Tabel 3.7 Neraca Massa pada Kolom Destilasi (T-301)... III-3 Tabel 3.7.1 Neraca Massa pada Kondensor Destilasi (E-302)... III-4 Tabel 3.7.2 Neraca Massa pada Reboiler Destilasi (E-303) ... III-4 Tabel 3.8 Neraca Massa pada Filter Press (FP-301)... III-4 Tabel 3.9 Neraca Massa pada Flash Drum (T-302)... III-4 Tabel 4.1 Neraca Panas pada Heater I (E-201) ... IV-1 Tabel 4.2 Neraca Panas pada Reaktor I (R-201) ... IV-1 Tabel 4.3 Neraca Panas pada Reaktor II (R-202)... IV-1 Tabel 4.4 Neraca Panas Vaporizer (E – 101) ... IV-2 Tabel 4.5 Neraca Panas Kondensor SubCooler (E-301)... IV-2 Tabel 4.6 Neraca Panas Cooler I (E-302) ... IV-2 Tabel 4.7 Neraca Panas pada Heater II (E-307) ... IV-2 Tabel 4.8 Neraca Panas Kolom Destilasi (T-301) ... IV-3 Tabel 4.9 Neraca Panas Kondensor II (E-303)... IV-3 Tabel 6.1 Daftar Penggunan Instrumentasi Pada Pra-Rancangan

Tabel 7.6 Perincian Kebutuhan Listrik ... VII-12 Tabel 8.1 Perincian Luas Tanah ... VIII-4 Tabel 9.1 Jumlah Tenaga Kerja dan Latar Belakang Pendidikannya ... IX-8 Tabel 9.2 Perincian Gaji Pegawai... IX-10 Tabel LA.1 Komposisi Tandan Kosong Kelapa Sawit ... LA-1 Tabel LA.2 Komposisi Tandan Kosong Kelapa Sawit yang digunakan dalam

perhitungan Neraca Massa... LA-1 Tabel LA.3 Data Bilangan Antoine ... LA-10 Tabel LA.4 Trial Titik Didih Umpan Masuk Kolom Destilasi ... LA-11 Tabel LA.5 Trial Titik Embun Destilat... LA-11 Table LA.6 Trial Titik Gelembung Bottom... LA-12 Tabel LA.7 Penentuan nilai ... LA-12

Tabel LB.1 Kapasitas Panas Liquid...LB-1 Tabel LB.2 Tabel Kontribusi Unsur Atom dengan Metode Hurst dan

Tabel LB.20 Neraca Panas pada Cooler I ... LB-16 Tabel LB.21 Perhitungan Panas Masuk Alur 15 pada Heater II ... LB-17 Tabel LB. 22 Perhitungan Panas Keluar Alur 16 pada Heater II ... LB-17 Tabel LB. 23 Neraca Panas pada Heater II ... LB-18 Tabel LB. 24 Perhitungan Panas Masuk Kondensor (E-302) ... LB-18 Tabel LB. 25 Perhitungan Panas Keluar Kondensor (Ld) ... LB-19 Tabel LB.26 Perhitungan Panas Keluar Kondensor (DHD) ... LB-19 Tabel LB.27 Panas Perhitungan Panas Keluar Reboiler (BHB) ... LB-19 Tabel LB. 28 Neraca Panas pada Kolom Destilasi... LB-20 Tabel LB. 29 Perhitungan Panas Keluar Alur 24 pada Kondensor II... LB-20 Tabel LB. 30 Neraca Panas pada Kondensor II ... LB-21 Tabel LC.1 Komposisi bahan pada alur Vd destilasi (T-301)... LC-67 Tabel LC.2 Komposisi bahan pada alur Lb destilasi (T-301) ... LC-68 Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara PendinginLD-31

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-2

...

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Table LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimilasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7 Tabel LE.5 Biaya Sarana Transportasi ... LE-10 Tabel LE.6 Perincian Gaji Pegawai... LE-14 Tabel LE.7 Perincian Biaya Kas... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresi Sesuai UU Republik Indonesia No. 17

Tahun 2000 ... LE-18 Tabel LE.10. Perhitungan Biaya Depresiasi Sesuai UURI No. 17

DAFTAR GAMBAR

Gambar 2.1 struktur Furfural... II-2 Gambar 6.1 Instrumentasi pada alat ... VI-4 Gambar 8.1 Tata letak pabrik furfural ... VIII-5 Gambar 9.1 Struktur organisasi pabrik pembuatan furfural... IX-12 Gambar LD. 1 Sketsa sebagian bar screen, satuan mm (dilihat dari atas) ... LD-2 Gambar LD. 2 Grafik Entalpi dan temperatur cairan pada cooling tower (CT)LD-31

INTISARI

Furfural dibuat dari reaksi dehidrasi pentosa. Pentosa dapat diperoleh dari tumbuh-tumbuhan yang mengandung pentosan. Pentosan tersebut terlebih dahulu mengalami reaksi hidrolisa untuk memperoleh pentosa yang merupakan bahan baku utama furfural. Reaksi berlangsung didalam 2 reaktor dengan kondisi operasi pada tekanan 1 atm dan suhu 150 oC.

Furfural yang diproduksi 800 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan di daerah hilir Sungai Silau Asahan, Sumatera Utara, dengan luas areal 24.000 m2, tenaga kerja yang dibutuhkan berjumlah 185 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis .

Hasil analisa ekonomi Pabrik Furfural adalah sebagai berikut :

Modal Investasi : Rp 372.887.205.114,-

Biaya Produksi per tahun : Rp 245.874.903.348,-

Hasil Jual Produk per tahun : Rp 488.076.005.578

,-Laba Bersih per tahun : Rp 170.405.975.418.-

Profit Margin : 49,87 %

Break Event Point : 36,36 %

Return of Investment : 45,70 %

Pay Out Time : 2,19 tahun Return on Network : 76,17 %

Internal Rate of Return : 62,76

BAB I

PENDAHULUAN

1.1Latar Belakang

Pengelolaan bahan buangan (limbah) adalah upaya terpadu untuk melestarikan fungsi lingkungan hidup yang meliputi kebijaksanaan penataan,

pemanfaatan, pengembangan, pemeliharaan, pemulihan, pengawasan dan

pengendalian lingkungan hidup (UU. RI No.23/1997). Dengan adanya kegiatan peningkatan produksi pertanian, mengandung resiko pencemaran limbah padat berupa bahan buangan (limbah) tandan kosong kelapa sawit. Minimalisasi limbah tandan kosong kelapa sawit dengan pemanfaatan menjadi suatu produk dapat mengurangi beban pencemaran lingkungan.

Secara nasional terdapat sekitar 205 Pabrik Kelapa Sawit (PKS) di Indonesia dimana sekitar 86 persen berada di luar Jawa. Produksi tandan buah segar (TBS) tahun 2004 diperkirakan mencapai 53,8 juta ton dan limbah padat organik berupa tandan kosong kelapa sawit (TKKS) sebesar 12,4 juta (Dirattanhun, 2008).

Seperti halnya biomassa pada umumnya, tandan kelapa sawit memiliki kandungan polisakarida yang dapat dikonversi menjadi produk atau senyawa kimia yang dapat digunakan untuk mendukung proses produksi sektor industri lainnya. Salah satu polisakarida yang terdapat dalam tandan kosong kelapa sawit adalah pentosan, dengan persentase sebesar 25,90% (Purwito dan Firmanti, 2005). Kandungan pentosan yang cukup tinggi tersebut memungkinkan tandan kosong kelapa sawit untuk diolah menjadi furfural. Selain tandan kosong kelapa sawit , bahan baku lain yang dapat digunakan untuk memproduksi furfural adalah : tongkol jagung, sekam padi, kayu, rami dan sumber lainnya yang mengandung pentosan.

Tabel 1.1 Data Kebutuhan Furfural di Indonesia.

Tahun Kebutuhan Furfural

(Kg)

1997 1998 1999 2000 2001 2002 2004 2006 2008 2010

139.068,00 116.668,00 211.387,00 365.005,00 308.355,00 335.568,00 500.000,00 550.000,00 610.000,00 650.000,00 (Wijanarko, dkk. 2006)

Pengembangan industri yang memproduksi furfural dan turunannya diharapkan dapat memenuhi kebutuhan dalam negeri sehingga mengurangi angka impor dan meningkatkan nilai investasi di Indonesia. Diharapkan pengembangan industri ini dapat memberi nilai tambah bagi hasil-hasil samping pengolahan hasil pertanian yang tersedia dalam jumlah banyak di Indonesia.

Tabel 1.2 Harga Furfural di Pasar Dunia.

Tahun USA EROPA JEPANG

1965 1970 1975 1980 1985 1990 1995 1998

275 352 815 1211 1454 1740 1740 1170

- - - - 1934 1024 910 1450

- - - - 1070

950 950 -

1.2Rumusan Masalah

Furfural masih merupakan produk yang diimpor di Indonesia dan pabrik pembuatan furfural dari tandan kosong kelapa sawit belum ada, sehingga perlu adanya studi pra perancangan pabrik pembuatan furfural dari tandan kosong kelapa sawit untuk memenuhi kebutuhan industri di Indonesia.

1.3Tujuan Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Tandan Kosong Kelapa Sawit

Komoditas kelapa sawit memiliki berbagai macam kegunaan baik untuk industri pangan maupun non pangan/oleochemical serta produk samping/limbah. Limbah kelapa sawit di antaranya adalah pelepah daun, bungkil intisawit, sludge, tandan kosong sawit, cangkang dan serat (Dirattanhun, 2008).

Luas area pertanaman kelapa sawit di Indonesia terus mengalami peningkatan sejak tahun 1999 hingga tahun 2006. Peningkatan tertinggi terjadi dalam kurun waktu 2000 – 2001 yaitu seluas 555,358 Ha (13.36%) dan kurun waktu 2005 – 2006 yaitu seluas 621,109 Ha (11.39%). Saat ini luas area pertanaman kelapa sawit mencapai 7 juta Ha dan produksi 18 juta ton CPO (Dirattanhun, 2008).

Tandan kosong kelapa sawit (TKKS) atau Empty Fruit Bunch (EFB) adalah limbah padat yang dihasilkan oleh pabrik minyak sawit mentah atau Crude Palm Oil (CPO). Dalam satu hari pengolahan bisa dihasilkan ratusan ton TKKS. Komponen utama TKS adalah selulosa, hemiselulosa, dan lignin. TKKS dapat diolah menjadi pulp atau furfural (Dirattanhun, 2008).

Tabel 2.1 Komposisi Tandan Kosong Kelapa Sawit

NO Parameter Kandungan (%)

1 Lignin 22,60

2 Α- selulosa 45,80

3 Holoselulosa 71,80

4 Pentosan 25,90

5 Kadar Abu 1,60

(Sumber : Purwito dan Firmanti, 2005)

2.2 Furfural

asam

asam

asam

titik didih 161,7oC, densitas (20oC) adalah 1,16 g/cm3. Furfural merupakan senyawa yang kurang larut dalam air namun larut dalam alkohol, eter, dan benzena.

Gambar 2.1 Struktur molekul furfural (Anonim,2009a)

Furfural dihasilkan dari biomassa lewat 2 tahap reaksi, yaitu hidrolisis dan dehidrasi. Untuk itu digunakan bantuan katalis asam, misalnya: asam sulfat, dan lain-lain (Wijanarko,dkk, 2006).

Reaksi utama pembuatan Furfural adalah sebagai berikut (Wijanarko,dkk, 2006):

1. Hidrolisis pentosan menjadi pentosa :

(C5H8O4)n + nH2O nC5H10O5 ………..( i )

2. Hidrolisis selulosa menjadi glukosa :

(C6H5O6)n + nH2O nC6H12O6 ………..( ii )

3. Dehidrasi pentosa membentuk Furfural:

nC5H10O5 nC5H10O5 + 3nH2O ………..( iii )

2.3 Kegunaan Furfural

Dalam bentuk baku, furfural banyak digunakan :

1. Sebagai pelarut dalam industri penyulingan minyak bumi 2. Industri pembuatan minyak-minyak pelumas

Senyawa turunan yang dapat disintesis dari furfural diantaranya adalah furfuril alkohol dan furan. Furfuril alkohol umumnya digunakan dalam industri yang memproduksi serat sintetik dan untuk mensintesis senyawa yang digunakan dalam industri pelapisan (coating), industri cat, dan beberapa industri farmasi. Sedangkan furan dipakai dalam industri farmasi, industri yang memproduksi serat sintetik, herbisida, dan untuk mensintesis pelarut yang digunakan dalam industri pembuatan PVC (Wijanarko, dkk. 2006).

2.4 Sifat-sifat Bahan Baku dan Produk

1. Pentosa C5H10O5

1. Berat molekul : 150,13 gr/gmol

2. Titik cair : 153C

3. Spesifik graviti : 1,535

4. Densitas : 1,84 gr /cm3

5. Kelarutan : 117 mg pada 20oC per 100 ml air dingin.

6. wujud : kristal berbentuk jarum

(Anonim, 2009b)

2. Asam Sulfat H2SO4

1. Berat molekul : 98,08 gr/gmol

2. Titik lebur : 10C

3. Titik Didih : 290C

4. Spesifik graviti : 1,843 18/4

5. Densitas : 1,84 gr /cm3

6. Terdekomposisi pada : 340C.

7. Kapasitas Panas : 1389 J/Kmol

3. Air H2O

1. Berat molekul : 18,015 gr/gmol

2. Titik lebur : 0C

3. Titik Didih : 100C

4. Densitas : 0,988 gr /cm3

5. Kalor Jenis : 4184 J/(kg·K)

6. Kapasitas Panas : 4,22 kJ/Kg.K

(Himmelblau, 1996)

4. Furfural C5H4O2

1. Berat molekul : 96,08 gr/gmol

2. Titik lebur : -36,5C

3. Titik Didih : 161,7C

4. Densitas : 1,16 gr /cm3

5. Kapasitas Panas : 1,74 J/g.K

6. Entalpi pembentukan :-151 kJ/mol

(Anonim, 2009a)

5. Toluena

1. Berat molekul : 92,13 gr/gmol

2. Titik lebur : 178,169C

3. Titik Didih : 383,78 K

4. Densitas : 0,866 gr /cm3

5. Entalpi pembentukan : 11,99 kJ/mol

asam

asam

2.5 Deskripsi Proses

Proses pembuatan furfural terdiri dari beberapa unit, yaitu :

1. Unit Penanganan Awal

2. Unit Reaksi Utama 3. Unit Pemurnian Furfural

2.5.1 Unit Penanganan Awal

Pada unit penanganan awal, bahan baku tandan kosong kelapa sawit dimasukkan ke dalam Crusher (CR-101) dengan menggunakan Bucket Elevator (BF-101). Tandan kosong kelapa sawit dicacah dengan Crusher (CR-101) yang selanjutnya dimasukkan ke dalam tangki pencampur (M-102). Pada Mixer (M-102), tandan kosong kelapa sawit diaduk dengan menambahkan asam sulfat (H2SO4) untuk memperoleh pentosan yang ada di dalamnya.

Pentosan yang terkandung dalam tandan kosong kelapa sawit larut dalam asam sulfat. Keluaran dari Mixer (M-102) merupakan pentosan yang sudah larut dan masih mengandung tandan kosong kelapa sawit. Selanjutnya keluaran ini dimasukkan ke dalam Reaktor I (R-201) (Wijanarko, dkk. 2006).

2.5.2 Unit Reaksi Utama

Unit reaksi utama dimana keluaran dari Mixer (M-102) siap untuk direaksikan. Kondisi operasi Reaktor I (R-201) adalah suhu 150oC dan tekanan 1 atm. Reaksi berlangsung selama 3 jam, setelah itu dilanjutkan dengan penguapan. Yield

pembentukan furfural dari pentosan adalah 73% (Wijanarko, dkk. 2006). Dimana pada Reaktor I (R-201) terjadi reaksi hidrolisis dan pada Reaktor II (R-202) terjadi reaksi dehidrasi dengan mekanisme reaksi sebagai berikut.

1. Hidrolisis pentosan menjadi pentosa :

(C5H8O4)n + nH2O nC5H10O5

2. Hidrolisis selulosa menjadi glukosa :

asam

3. Dehidrasi pentosa membentuk Furfural:

nC5H10O5 nC5H10O5 + 3nH2O

(Wijanarko,dkk, 2006)

Rasio stokiometri antara pentosa dengan furfural adalah 64% (Wijanarko,dkk. 2006). Pada reaksi hidrolisis dalam Reaktor I (R-201) pentosan akan bereaksi menghasilkan pentosa. Hasil dari Reaktor I (R-201) kemudian dimasukkan ke dalam Reaktor II (R-202) untuk mengalami reaksi dehidrasi membentuk furfural. Keluaran dari Reaktor II (R-202) masih mengandung zat-zat pengotor seperti pentosa sisa, pentosan (volatil), air, dan asam sulfat. Untuk menguranginya, campuran tersebut melalui beberapa tahap pemurnian.

2.5.3 Unit Pemurnian

Campuran keluaran Reaktor II (R-202) diumpankan ke dalam Vaporizer (V-301). Suhu dalam Vaporizer (V-301) adalah 170oC. Pada suhu tersebut furfural, air, pentosan dan pentosa menguap. Jadi produk atas dari Vaporizer (V-301) mengandung furfural, air, pentosan dan pentosa. Untuk memisahkan air, pentosan dan pentosa dari Vaporizer (V-301) dimasukkan ke dalam Ekstraktor (V-302) dengan suhu operasi 30oC dengan menggunakan pelarut toluena. Selanjutnya campuran masuk kedalam Kolom Destilasi (T-301) untuk memisahkan furfural dari toluena dan mendapatkan konsentrasi furfural yang diinginkan. Sebelum masuk ke Kolom Destilasi (T-301), campuran dimasukkan ke dalam Heater II untuk menaikkan suhu sampai 114,732oC.

BAB III

NERACA MASSA

Kapasitas Produksi : 800.000 kg/tahun = 101,9250 kg/jam

Basis Tandan Kosong Kelapa Sawit : 3125 kg/jam

Tabel 3.1 Neraca Massa pada Mixer Pengenceran (M-101)

Alur Masuk Keluar

komponen Alur 2 Alur 30 Alur 3

Asam Sulfat 112,5000 0,0000 112,5000

Air 200,0000 1562,5000 1762,5000

Total 312,5000 1562,5000 1875,0000

Total Alur 1875,0000 1875,0000

Tabel 3.2 Neraca Massa pada Mixer (M-102)

Alur Masuk Keluar

komponen Alur 4 Alur 1 Alur 5

Pentosan 0,0000 809,3750 809,3750

Lignin 0,0000 706,2500 706,2500

A-Selulosa 0,0000 1431,2500 1431,2500

Abu 0,0000 50,0000 50,0000

Asam Sulfat 112,5000 0,0000 112,5000

Air 1762,5000 128,1250 1890,6250

Total 1875,0000 3125,0000 5000,0000

Tabel 3.3 Neraca Massa pada Reaktor I (R-201)

Alur Masuk Keluar

komponen Alur 6 Alur 7

Pentosan 809,3750 218,5313

Lignin 706,2500 706,2500

A-Selulosa 1431,2500 572,5000

Abu 50,0000 50,0000

Asam Sulfat 112,5000 112,5000

Air 1890,6250 1714,6387

Pentosa 0,0000 671,4134

Glukosa 0,0000 954,1667

Total 5000,0000 5000,0000

Tabel 3.4 Neraca Massa pada Reaktor II (R-202)

Alur Masuk Keluar

komponen Alur 7 Alur 8

Pentosan 218,5313 218,5313

Lignin 706,2500 706,2500

A-Selulosa 572,5000 572,5000

Abu 50,0000 50,0000

Asam Sulfat 112,5000 112,5000

Air 1714,6387 1869,3324

Pentosa 671,4134 241,7088

Furfural 0,0000 275,0109

Glukosa 954,1667 954,1667

Tabel 3.5 Neraca Massa pada Vaporizer (V-301)

Alur Masuk Keluar

komponen Alur 8 Alur 9 Alur 10

Pentosan 218,5313 218,5313 0,0000

Lignin 706,2500 0,0000 706,2500

A-Selulosa 572,5000 0,0000 572,5000

Abu 50,0000 0,0000 50,0000

Asam Sulfat 112,5000 0,0000 112,5000

Air 1869,3324 1775,8657 93,4666

Pentosa 241,7088 241,7088 0,0000

Furfural 275,0109 275,0109 0,0000

Glukosa 954,1667 0,0000 954,1667

Total 5000,0000 2511,1167 2488,8833

Total Alur 5000,0000 5000,0000

Tabel 3.6 Neraca Massa pada Kolom Ekstraksi (V-302)

Alur Masuk Keluar

komponen Alur 12 Alur 13 Alur 31 Alur 15

Pentosan 218,5313 0,0000 218,5313 0,0000

Air 1775,8657 0,0000 1775,8657 0,0000

Pentosa 241,7088 0,0000 241,7088 0,0000

Furfural 275,0109 0,0000 0,3896 274,6213

Toluena 0,0000 8203,5066 0,0000 8203,5066

Total 2511,1167 8203,5066 2236,4954 8478,1279

Total Alur 10714,6233 10714,6233

Tabel 3.7 Neraca Massa pada Kolom Destilasi (T-301)

Alur Masuk Keluar

komponen Alur 16 Alur 20 Alur 23

Furfural 274,6213 174,6559 99,9654

Toluena 8203,5066 8201,5515 1,9551

Total 8478,1279 8376,2075 101,9205

Tabel 3.7.1 Neraca Massa pada Kondensor Destilasi (E-302)

Alur Masuk Keluar

komponen Alur 17 Alur 21 Alur 20

Furfural 276,3956 101,7397 174,6559

Toluena 12979,0760 4777,5245 8201,5515

Total 13255,4716 4879,2641 8376,2075

Total Alur 13255,4716 13255,4716

Tabel 3.7.2 Neraca Massa pada Reboiler Destilasi(E-303)

Alur Masuk Keluar

komponen Alur 18 Alur 22 Alur 23

Furfural 22301,4551 22201,4897 99,9654

Toluena 436,1679 434,2128 1,9551

Total 22737,6230 22635,7025 101,9205

Total Alur 22737,6230 22737,6230

Tabel 3.8 Neraca Massa pada Filter Press (FP-301)

Alur Masuk Keluar

komponen Alur 9 Alur 23 Alur 24

Lignin 706,2500 706,2500 0,0000

A-Selulosa 572,5000 572,5000 0,0000

Abu 50,0000 50,0000 0,0000

Asam Sulfat 112,5000 5,6250 106,8750

Air 93,4666 4,6733 88,7933

Glukosa 954,1667 47,7083 906,4583

Total 2488,8833 1386,7567 1102,1266

Total Alur 2488,8833 2488,8833

Tabel 3.9 Neraca Massa pada Flash Drum (T-302)

Alur Masuk Keluar

komponen Alur 24 Alur 25 Alur 26

Asam Sulfat 106,8750 0,0000 106,8750

Air 88,7933 26,6380 62,1553

Total 1102,1266 933,0963 169,0303

Total Alur 1102,1266 1102,1266

Tabel 3.10 Neraca Massa pada Driftloss Point

Alur Masuk Keluar

komponen Alur 20 Alur 32 Alur 33

Toluena 8201,5515 0,0000 0,0000

Furfural 174,6559 174,6559 8201,5515

Total 8376,2075 174,6559 8201,5515

Total Alur 8376,2075 8376,2075

Tabel 3.11 Neraca Massa pada Mixing Point

Alur Masuk Keluar

komponen Alur 33 Alur 34 Alur 13

Toluena 8201,5515 1,9551 8203,5066

Total 8201,5515 1,9551 8203,5066

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi

Satuan operasi : J/jam

Temperatur basis : 25oC

4.1 Heater I

Tabel 4.1 Neraca Panas pada Heater I

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 50851222,8 -

Produk - 762851019,3

Q Steam 711999796,5 -

Total 762851019,3 762851019,3

4.2 Reaktor I (R-201)

Tabel 4.2 Neraca Panas pada Reaktor I (R-201)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 762851019,3 -

Produk - 21584600439

Panas reaksi - -4937319029

Q Steam 15884430390 -

Total 16647281409 16647281409

4.3 Reaktor II (R-202)

Tabel 4.3 Neraca Panas pada Reaktor II (R-202)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 21584600439 -

Produk - 21940406001

Panas reaksi - 28534415910

Q Steam 28178610348 -

4.3 Vaporizer (V – 301)

Tabel 4.3 Neraca Panas Vaporizer (E – 101)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 21940406001 -

Produk - 22261570979

Steam 321164978 -

Total 22261570979 22261570979

4.4 Kondensor SubCooler

Tabel 4.4 Neraca Panas Kondensor SubCooler

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 5102922295 -

Produk - 4559875609

Air Pendingin - 543046685,9

Total 5102922295 5102922295

4.5 Cooler I

Tabel 4.5 Neraca Panas Cooler I

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 4559875609 -

Produk - 38629422

Air Pendingin - 4521246187

Total 4559875609 4559875609

4.6 Heater II

Tabel 4.6 Neraca Panas pada Heater II

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 12896826,8 -

Produk - 486756592,4

Q Steam 473859765,6 -

4.7 Kolom Destilasi (T-301)

Tabel 4.7 Neraca Panas Kolom Destilasi (T-301)

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 495617237 -

Produk - 495617237

Total 495617237 495617237

4.8 Kondensor II

Tabel 4.8 Neraca Panas Kondensor II

Komponen Masuk (J/jam) Keluar (J/jam)

Umpan 68138529,19 -

Produk - 847218

Air Pendingin - 67291311,38

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Tandan Kosong Kelapa Sawit (G-101)

Fungsi : Menyimpan bahan baku Tandan Kosong Kelapa Sawit

Bentuk : Prisma siku-siku dengan tutup limas sisi empat

Bahan : Beton

Jumlah : 1 unit

Lama penyimpanan : 7 hari Kapasitas : 525.000 kg

Jumlah : 1 unit

Kondisi penyimpanan :

Temperatur : 30 °C

Tekanan : 1 atm

Kondisi Fisik : Tinggi gudang : 7,5 m Panjang gudang : 15 m

Volume Gudang : 1658 m3

5.2 Tangki Penyimpanan H2SO4 (TK-101)

Fungsi : Untuk menyimpan larutan asam sulfat untuk kebutuhan 10 hari Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal

Bahan : Carbon steel, SA – 285 Grade. C

Jumlah : 1 unit

Lama Penyimpanan : 10 hari Kondisi Operasi :

- Temperatur (T) = 30 0C

- Tekanan ( P) = 1 atm

Kondisi Fisik :

Tinggi : 5 m Tebal : ¼ in

Tutup

Diameter : 3,34 m Tinggi : 0,6 m Tebal : ¼ in

5. 3 Bucket Elevator

Fungsi : Transportasi tandan kosong kelapa sawit dari Crusher

(CR-101) menuju mixer (M-101) Bahan konstruksi : Baja karbon

Jumlah : 1 unit

Daya motor : 23 Hp

5.4 Crusher (CR-101)

Fungsi : Mengecilkan ukuran tandan kosong kelapa sawit sebelum masuk kedalam tangki pencampur

Jenis : Rotary Knife

Bahan Konstruksi : Baja karbon

Jumlah : 1 unit

Daya : 11 Hp

5.5 Pompa Asam Sulfat (P – 101)

Fungsi : Memompa asam sulfat menuju mixer pengenceran (M-101)

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

Daya motor : 0,125 Hp

5.6 Tangki pencampur H2SO4 dan air proses (M-101)

Fungsi : Mengencerkan asam sulfat 36% menjadi asam sulfat 6%

Bentuk : Tangki silinder vertikal berpengaduk marine propeller tiga daun dengan tutup berbentuk ellipsoidal.

Jumlah : 1 unit

Lama pencampuran : 15 menit = ¼ jam Kapasitas : 0,46 m3

Kondisi penyimpanan :

Temperatur : 30 °C

Tekanan : 1 atm

Kondisi fisik :

Silinder

Diameter : 0,9 m Tinggi : 0,9 m Tebal : ¾ in

Tutup

Diameter : 0,9 m Tinggi : 0,22 m Tebal : ¾ in

Pengaduk

Jenis pengaduk : Marine propeller tiga daun

Diameter impeller : 0,97 ft

Daya motor : 0,125 Hp

5.7 Pompa mixer (P – 102)

Fungsi : Memompa larutan asam sulfat dari mixer pengenceran (M-101) menuju mixer (M-102)

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

5.8 Tangki pencampur H2SO4 dan tandan kosong kelapa sawit (M-102)

Fungsi : Mencampur larutan asam sulfat 6 % dengan TKKS yang

telah dicacah

Bahan konstruksi : Carbon Steel SA-283 Grade C

Bentuk : Tangki silinder vertikal berpengaduk marine propeller tiga

daun dengan tutup berbentuk ellipsoidal.

Jumlah : 1 unit

Lama pencampuran : 30 menit = ½ jam Kapasitas : 5,024 m3

Kondisi penyimpanan :

Temperatur : 30 °C

Tekanan : 1 atm

Kondisi fisik : Silinder

Diameter : 2 m Tinggi : 2 m Tebal : ¾ in

Tutup

Diameter : 2 m Tinggi : 0,5 m Tebal : ¾ in

Pengaduk

Jenis pengaduk : Marine propeller tiga daun

Diameter impeller : 2,157 ft

Daya motor : 3/8 Hp

5.9 Screw Conveyor (SC-101)

Fungsi : Mengangkut campuran TKKS dan Asam sulfat ke dalam reaktor R-201

Jenis : Horizontal screw conveyor

Bahan konstruksi : Self lubricated bronze dengan motor penggerak V-belt

Tekanan = 1 atm

Daya motor : 3/8 Hp

5.10 Heater I

Fungsi : Menaikkan temperatur bahan sebelum masuk kedalam Reaktor I (R-201)

Jenis : 1-4 Shell and Tube Exchanger

Jumlah : 1 unit

Suhu umpan masuk : 30 0C

Suhu umpan keluar : 100 0C

Suhu steam masuk : 200 0C

Suhu steam keluar : 200 0C

Diameter shell : 10 in

Pitch (PT) : 1 9/16 in square pitch

Diameter tube : 1 ¼ in

Jenis tube : 12 BWG

Jumlah tube : 10

Panjang tube : 12 ft

5.11 Reaktor I (R –201)

Fungsi : Tempat terjadinya reaksi hidrolisa

Jenis : Mixed Flow Reactor

Bentuk : Silinder vertikal, tutup dan alas ellipsoidal

Bahan konstruksi : Stainless Steel SA-316, grade C

Kapasitas : 11,2419 m3

Jumlah : 1 unit

Kondisi operasi :

Temperatur masuk : 100 °C

Kondisi Fisik :

Silinder Diameter : 12,96 m Tinggi : 17,29 m Tebal : 1,425 in

Tutup

Diameter : 12,96 m Tinggi : 3,242 m

Pengaduk

Jenis pengaduk : Propeller 3 blades

Jumlah baffle : 4 buah

Diameter impeller : 14,18 ft

Daya motor : 1 hp

Jaket Pemanas

Diameter : 13,01 m Tebal Jaket : 2 in

5.12 Screw Conveyor (SC-201)

Fungsi : Mengangkut campuran hasil reaksi dari R-201 ke Reaktor R-202

Jenis : horizontal screw conveyor

Bahan konstruksi : self lubricated bronze dengan motor penggerak V-belt

Kondisi operasi : Temperatur = 150°C

Tekanan = 1 atm

Daya motor : 3/8 Hp

5.13 Reaktor II (R –202)

Fungsi : Tempat terjadinya reaksi dehidrasi pentosa menjadi

Jenis : Mixed flow reactor

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : : Stainless steel SA-316 Grade C

Kapasitas : 3,6777 m3

Jumlah : 1 unit

Kondisi operasi :

Temperatur masuk : 150 °C

Temperatur keluar : 150 °C

Tekanan operasi : 1 atm

Kondisi Fisik :

Silinder Diameter : 9,34 m Tinggi : 7,785 m Tebal : 1 in

Tutup

Diameter : 9,34 m Tinggi : 2,334 m

Pengaduk

Jenis pengaduk : Propeller 3 blades

Jumlah baffle : 4 buah

Diameter impeller : 10,21 ft

Daya motor : 0,2 hp

Jaket Pemanas Diameter : 9,4 m Tebal Jaket : 1,5421 in

5. 14 Screw Conveyor (SC-202)

Fungsi : Mengangkut hasil reaksi dari R-202 ke vaporizer

Jenis : Horizontal screw conveyor

Bahan konstruksi : Self lubricated bronze dengan motor penggerak V-belt

Jumlah : 1 unit Daya motor : 3/8 Hp

5.15 Vaporizer (V-301)

Fungsi : Menguapkan furfural, air, pentosan dan pentosa

Jenis : 1-4 Shell and Tube Exchanger

Jumlah : 1 unit

Suhu umpan masuk : 150 0C

Suhu umpan keluar : 170 0C

Suhu steam masuk : 200 0C

Suhu steam keluar : 200 0C

Diameter shell : 10 in

Pitch (PT) : 1,875 in square pitch

Diameter tube : 1 ¼ in

Jenis tube : 12 BWG

Jumlah tube : 10

Panjang tube : 20 ft

5.16 Filter Press (FP-301)

Fungsi : Memisahkan campuran lignin,A-selulosa,dan abu dari glukosa dan asam sulfat

Jenis : Plate and frame filter press

Bahan Konstruksi : Carbon-steel SA-36

Jumlah : 1 buah

Kapasitas : 0,7355 m3

Luas efektif penyaringan : 30,5458 m2

Jumlah Plate : 34 buah

5.17 Kondensor Subcooler (E-301)

Fungsi : menurunkan temperatur cairan sebelum masuk ke

dalam flash drum 1 (D-310)

Jumlah : 1 unit

Suhu umpan masuk : 1700C

Suhu umpan keluar : 900C

Suhu air pendingin masuk : 28 0C Suhu air pendingin keluar : 60 0C

Diameter shell : 25 in

Pitch (PT) : 1 in square pitch

Diameter tube : ¾ in

Jenis tube : 16 BWG

Jumlah tube : 370

Panjang tube : 15 ft

5.18 Cooler (E-302)

Fungsi : Menurunkan temperatur bahan sebelum masuk ke

dalam Kolom Ekstraksi (V-302)

Jenis : 1-4 Shell and Tube Exchanger

Jumlah : 1 unit

Suhu umpan masuk : 90 0C

Suhu umpan keluar : 30 0C

Suhu air pendingin masuk : 28 0C Suhu air pendingin keluar : 60 0C

Diameter shell : 27 in

Pitch (PT) : 1,5625 in square pitch

Diameter tube : 1 in

Jenis tube : 12 BWG

Jumlah tube : 151

Panjang tube : 20 ft

5.19 Tangki Penampung sesudah Cooler

Fungsi : Untuk menampung kondensat keluaran kondensor sub cooler

Jumlah : 1 unit

Kebutuhan perancangan :1 jam Kondisi Operasi :

Temperatur (T) = 30 0C

Tekanan ( P) = 18,0030 Psi

Kondisi fisik : Silinder

Diameter : 1,28 m Tinggi : 1,92 m Tebal : 0,125 in

Tutup

Diameter : 1,28 m Tinggi : 0,213 m Tebal : 0,125 in

5.20 Pompa ekstraksi (P – 301)

Fungsi : Memompa bahan menuju kolom ekstraksi (V-302)

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

Daya motor : 3/8 Hp

5.21 Ekstraktor (V-302)

Fungsi : Tempat terjadi reaksi ekstraksi

Bentuk : Silinder vertikal, tutup dan alas ellipsoidal

Bahan konstruksi : Stainless steel, SA-316 Grade C

Jumlah : 1 unit

Kapasitas : 12 m3

Kondisi operasi :

Temperatur : 30 °C

Tekanan : 1 atm

Kondisi Fisik :

Diameter : 12,63 m Tinggi : 16,85 m Tebal : 1,224 in

Tutup

Diameter : 12,63 m Tinggi : 3,159 m Tebal : 1,224 in

Pengaduk

Jenis pengaduk : Propeller 3 blades

Jumlah baffle : 4 buah Diameter impeller : 13,378 ft Daya motor : 0,01 hp

5.22 Heater II

Fungsi : Menaikkan temperatur bahan sebelum masuk ke dalam

Kolom Destilasi (T-301)

Jenis : 1-4 Shell and Tube Exchanger

Jumlah : 1 unit

Suhu umpan masuk : 30 0C

Suhu umpan keluar : 114,732 0C

Suhu steam masuk : 200 0C

Suhu steam keluar : 200 0C

Diameter shell : 10 in

Pitch (PT) : 1 9/16 in square pitch

Diameter tube : 1 ¼ in

Jenis tube : 12 BWG

Jumlah tube : 10

Panjang tube : 12 ft

5.23 Kolom Destilasi (T-301)

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Tray spacing : 0,4 m

Hole diameter : 4,5 mm

Pitch : triangular ¾in

Kondisi operasi :

Temperatur : 113,3°C

Tekanan : 1 atm

Kondisi Fisik :

Kolom

Diameter : 1,16 m Tinggi : 4,4 m Tebal : ¼ in

Tutup

Diameter : 1,16 m Tinggi : 0,29 m Tebal : ¼ in

5.24 Pompa reboiler destilasi (P-305)

Fungsi : Memompa keluaran dari kolom destilasi menuju reboiler

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

Daya motor : 2 Hp

5.25 Kondensor (E-303)

Fungsi : Mengubah fasa uap bahan menjadi fasa cair

Jenis : Double Pipe Heat Exchanger

Dipakai : Pipa 1 ½ 1 1/4 in IPS, 12 ft

Jumlah : 1 unit

Suhu umpan keluar : 113 0C Suhu air pendingin masuk : 28 0C Suhu air pendingin keluar : 60 0C

Jumlah hairpin : 2

5.26 Tangki Penampung destilat sesudah kondensor

Fungsi : Untuk menampung kondensat keluaran kondensor detilasi

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal

Bahan : Carbon steel, SA – 285 Grade. C

Jumlah : 1 unit

Kebutuhan perancangan : 1 jam

Kondisi Operasi : - Temperatur : 30 0C - Tekanan :19,3179 Psi

Kondisi fisik :

Silinder Diameter : 2,42 m Tinggi : 3,63 m Tebal : ¼ in

Tutup

Diameter : 2,42 m Tinggi : 0,40 m Tebal : ¼ in

5.27 Pompa refluks destilasi (P-303)

Fungsi : Memompa keluaran dari kondensor destilasi kembal ke kolom

destilasi (T-301)

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

5.28 Pompa destilat destilasi (P-304)

Fungsi : Memompa keluaran dari penampung destilat

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

Daya motor : 0,75 Hp

5.29 Reboiler (E-303)

Fungsi : Menaikkan temperatur campuran toluena dan furfural

Jenis : DoublePipe Heat Exchanger

Dipakai : Pipa 2 1 ½ in IPS, 15 ft

Suhu umpan masuk : 114,732 0C

Suhu umpan keluar : 160,6 0C

Suhu steam masuk : 200 0C

Suhu steam keluar : 200 0C

Jumlah hairpin : 2

5.30 Pompa bottom destilasi (P-306)

Fungsi : Memompa keluaran dari reboiler (T-302) menuju cooler (E-305)

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

Daya motor : 0,125 Hp

5.31 Pompa (P-301)

Fungsi : Memompa filtrat dari filter press (FP-301) menuju Flash Drum (T-302)

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

Daya motor : 3/8 Hp

Fungsi : Memisahkan Glukosadari asam sulfat dan air

Bentuk : Silinder vertikal, tutup dan alas ellipsoidal

Bahan konstruksi : Stainless steel, SA-203 Grade A

Jumlah : 1 unit

Kapasitas : 0,765 m3

Kondisi operasi :

Temperatur : 150°C

Tekanan : 1 atm

Kondisi Fisik :

Silinder

Diameter : 0,613 m Tinggi : 1,7 m Tebal : 1 ¼ in

Tutup

Diameter : 0,613 m Tinggi : 0,2124 m Tebal : 1 ¼ in

5.33 Tangki Penyimpanan Furfural (F-336)

Fungsi : Untuk menyimpan furfural untuk kebutuhan 10 hari

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal

Bahan : Carbon steel, SA – 285 Grade. C

Jumlah : 1 unit

Lama Penyimpanan : 10 hari Kapasitas : 21,08 m3

Kondisi penyimpanan :

Temperatur : 25 °C

Tekanan : 1 atm

Kondisi Fisik :

Tinggi : 4,03 m Tebal : 0,125 in

Tutup

Diameter : 2,68 m Tinggi : 0,45 m Tebal : 0,125 in

5.34 Pompa dari Flash Drum menuju cooler (P – 307)

Fungsi : Memompa keluaran dari flash drum (T-302) menuju cooler (E-305)

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial Steel

Daya motor : 0,125 Hp

5.35 Kondensor (E-305)

Fungsi : Mengubah fasa uap bahan menjadi fasa cair

Jenis : Double Pipe Heat Exchanger

Dipakai : Pipa 1/8 1/4 in IPS, 5 ft

Jumlah : 1 unit

Suhu umpan masuk : 160,6 0C

Suhu umpan keluar : 30 0C

Suhu air pendingin masuk : 28 0C Suhu air pendingin keluar : 60 0C Jumlah hairpin : 2

5.36 Tangki Penyimpanan Glukosa (TK-302)

Fungsi : Untuk menyimpan larutan asam sulfat

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal

Bahan : Carbon steel, SA – 285 Grade. C

Jumlah : 1 unit

- Temperatur (T) = 30 0C

- Tekanan ( P) = 1 atm

Kondisi Fisik :

Silinder

Diameter : 5,1903 m Tinggi : 8,5155 m Tebal : 0,5 in

Tutup

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar para engineer dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya istrumentasi ini pula, para engineer dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses dan dikontrol secara manual atau disatukan dalam suatu ruang kontrol yang dikontrol secara otomatis (Perry,1999).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine,1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (indicatorer).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peters et.al.,2004):

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine,1985):

1. Untuk variabel temperatur:

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat. Dengan menggunakan Temperature Controller, para engineer juga dapat melakukan pengendalian terhadap peralatan sehingga temperatur peralatan tetap berada dalam range yang diinginkan. Temperature Controller kadang-kadang juga dapat mencatat temperatur dari suatu peralatan secara berkala (Temperature Recorder).

Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat 2. Untuk variabel tinggi permukaan cairan

Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat Dengan menggunakan Level Controller, para engineer juga dapat melakukan pengendalian ketinggian cairan dalam peralatan tersebut.

Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder).

Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati

laju aliran atau cairan suatu alat.

LC

Mixer

FC

PI

Air pendingin/ steam

B

a

h

a

n

m

a

s

u

k

B

a

h

a

n

ke

lu

a

r

Air pendingin bekas/ Kondensat bekas

TC FC

Gambar 6.1 Instrumentasi pada Alat

Tangki

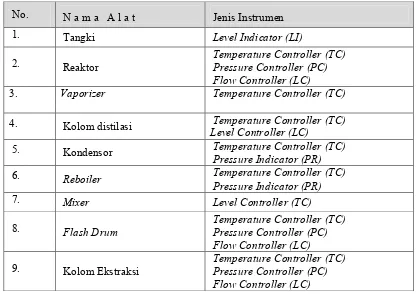

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Pembuatan Furfural

No. N a m a A l a t Jenis Instrumen

1. Tangki Level Indicator (LI)

2. Reaktor Temperature Controller (TC) Pressure Controller (PC)

Flow Controller (LC)

3. Vaporizer Temperature Controller (TC)

4. Kolom distilasi Temperature Controller (TC)

Level Controller (LC)

5. Kondensor Temperature Controller (TC)

Pressure Indicator (PR)

6. Reboiler Temperature Controller (TC)

Pressure Indicator (PR)

7. Mixer Level Controller (TC)

8. Flash Drum Temperature Controller (TC) Pressure Controller (PC)

Flow Controller (LC)

9. Kolom Ekstraksi Temperature Controller (TC) Pressure Controller (PC)

Flow Controller (LC)

Mekanisme Pengendalian Proses :

1. Tangki dapat berfungsi untuk tempat penyimpanan atau penampungan zat cair. Sistem pengendalian pada tangki menggunakan Level Indicator (LI) sehingga para engineer dapat mengetahui ketinggian cairan dari tangki tersebut. Apabila ketinggian cairan dalam tangki menurun, maka supply bahan harus segara ditambahkan.

3. Apabila laju produk atas dari reaktor menurun, maka kemungkinan besar reaksi didalam reaktor tidak berlangsung pada suhu dan tekanan yang diinginkan, sehingga apabila hal ini terjadi, maka Flow Controller (FC) akan menggerakkan

Temperature Controller (TC) sehingga meningkatkan daya pembakaran dalam reaktor, sehingga temperatur tetap berada dalam kondisi 150°C. Selama proses reaksi, maka tekanan perlu diamati melalui Pressure Indicator (PI), dan pengeluaran bahan diatur sesuai dengan pemasukan bahan secara kontinu melalui

Flow Controller (FC).

4. Pada pompa, apabila laju fluida didalam pompa berada diatas batas yang ditentukan, maka Flow Controller (PC) akan menutup atau mengecilkan aliran dalam pipa. .

5. Apabila suhu dalam kolom distilasi meninggi, maka Temperature Controller

(TC) akan menggerakan Flow Controller (FC) pada reboiler bottom sehingga

steam yang disuplai menjadi menurun. Apabila ketinggian fluida dalam kolom terlalu besar, maka efektifitas distilasi akan menurun, sehingga dengan adanya

Flow Controller (FC) dalam kolom, maka apabila hal ini terjadi, laju masuk bahan akan diperkecil. Kondisi kolom juga dipengaruhi oleh efek kondensasi distilat, sehingga pada kondensor diperlukan Temperature Controller (TC) yang akan menggerakkan Flow Controller(FC) air pendingin yang disuplai pada unit ini.

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan peralatan secara benar sesuai tugas dan wewenangnya serta mengetahui cara-cara mengatasi kecelakaan kerja.

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud dapat meliputi :

Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM) yang tinggi dan bertanggung-jawab, misalnya melalui pelatihan kepemimpinan dan pelatihan pembinaan kepribadian.

Studi banding (workshop) antar bidang kerja, sehingga karyawan diharapkan memiliki rasa kepedulian terhadap sesama karyawan.

3. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Peters et.al., 2004): 1. Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal

mungkin.

2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. 3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman, bersih dan tidak licin .

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Furfural

Dalam rancangan pabrik pembuatan furfural, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

Proses produksi furfural menggunakan reaktor yang beroperasi pada suhu 150°C dengan menggunakan bahan bakar minyak. Bahaya yang kemungkinan timbul adalah kebakaran atau peledakan yang berasal dari reaktor dan pada kolom distilasi. Selain itu unit penghasil uap (boiler) juga dapat menciptakan hal yang serupa apabila pengendalian tidak berjalan optimal.

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang operator.

6.3.2 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut :

1. Helm

2. Pakaian dan perlengkapan pelindung.

3. Sepatu pengaman.

4. Pelindung mata. 5. Masker udara. 6. Sarung tangan.

6.3.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring

atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

4. Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah

kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. 5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

disiplin bagi para karyawan yaitu (Peters et.al., 2004):

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

BAB VII

UTILITAS

Utilitas merupakan unit penunjang utama dalam memperlancar jalannya suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang penting. Karena suatu proses produksi dalam suatu pabrik tidak akan berjalan dengan baik jika utilitas tidak ada. Oleh sebab itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Furfural dari tandan kosong kelapa sawit adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan tenaga listrik

7.1 Kebutuhan uap (steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan furfural dari tandan kosong kelapa sawit dapat dilihat dari Tabel 7.1.

Tabel 7.1 Kebutuhan Uap pada Alat

Nama Alat Kebutuhan Uap (kg/jam)

Heater 1 367,28

Reaktor 1 8193,77

Reaktor 2 14535,55

Vaporoizer 165,67

Heater 2 244,434

Reboiler 4,57

Total 23.511,26

Tambahan untuk faktor keamanan diambil sebesar 20 % dan faktor kebocoran sebesar 10 %. (Perry, 1999) maka :

Jadi total steam yang dibutuhkan = 1,3 × 23.511,26kg/jam = 30.564,635 kg/jam.

Diperkirakan 80 % dari kondensat dapat digunakan kembali. Kondensat yang digunakan kembali adalah:

80 % x 30.564,635 = 24.451,7080 kg/jam Kebutuhan air tambahan untuk ketel: 20 % x 30.564,635 = 6112,9270 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Adapun kebutuhan air pada pabrik pembuatan furfural dari tandan kosong kelapa sawit ini adalah sebagai berikut:

Air untuk umpan ketel = 6113,6992 kg/jam

[image:60.612.147.487.414.570.2] Air Pendingin :

Tabel 7.2 Kebutuhan Air Pendingin pada Alat

Nama Alat Kebutuhan Air (kg/jam)

Condensor Sub Cooler

4.058,644

Cooler 1

33.791,077 Kondensor Destilasi

657,247

Cooler 2

503,000

Total 39.009,892

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1)

(Perry, 1997) Di mana:

Wc = jumlah air masuk menara = 39.009,892 kg/jam T1 = temperatur air masuk = 30 °C = 86 °F

T2 = temperatur air keluar = 60 °C = 140 °F Maka,

We = 0,00085 39.009,892 (140-86)

= 1790,554 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 1790,554 = 78,0198 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997).

Ditetapkan 5 siklus, maka:

Wb =

1

S

We

=

1 5

1790,554

= 447,6385 kg/jam (Perry, 1997)

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 1790,554 + 78,0198 + 447,6385

= 2316,2123 kg/jam

Air untuk berbagai kebutuhan Kebutuhan air domestik

Kebutuhan air domestik untuk tiap orang/shift adalah 40 – 100 ltr/hari …... (Met Calf.et.all, 1984)

Diambil 100 ltr/hari x

jam hari

24 1

= 4.16 ≈ 4 liter/jam

ρair = 1000 kg/m3 = 1 kg/liter Jumlah karyawan = 185 orang

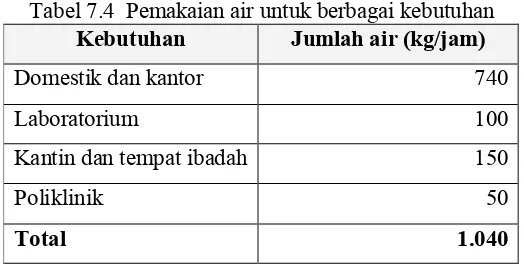

Tabel 7.4 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 740

Laboratorium 100

Kantin dan tempat ibadah 150

Poliklinik 50

Total 1.040

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah = 6112,9270 + 2316,2123 + 1.040 = 9469,1393 kg/jam

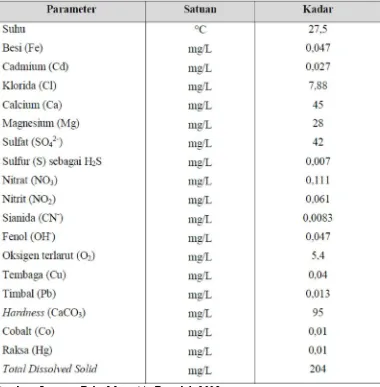

Tabel 7.5 Kualitas Air Sungai Silau Kabupaten Asahan , Sumut

Sumber : Laporan Baku Mutu Air, Bapedal, 2008

Unit Pengolahan Air

1. Screening

2. Koagulasi dan flokulasi 3. Filtrasi

4. Demineralisasi 5. Deaerasi

7.2.1 Screening

Tahap screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah (Degremont, 1991):

Menjaga struktur alur dalam utilitas terhadap objek besar yang mungkin merusak fasilitas unit utilitas.

Memudahkan pemisahan dan menyingkirkan partikel-partikel padat yang besar yang terbawa dalam air sungai.

Pada tahap ini, partikel yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Koagulasi dan Flokulasi

Koagulasi dan flokulasi merupakan proses penghilangan kekeruhan di dalam