Lampiran 3. Job Safety Analysis (JSA) Pengelasan Lampiran 4. Job Safety Analysis (JSA) Penggerindaan Lampiran 5. Job Safety Analysis (JSA) Perancah Lampiran 6. Risk Assement Internal Study Activity Lampiran 7. Dokumentasi

Job Sabety Analysis

Job Sabety Analysis

Job Sabety Analysis

Job Sabety Analysis

DATE/JSA No. (Tgl/JSA No.) 11 April 2016 DEPARTMENT : (Bagian/Fungsi) Fabrikasi

JOB (Pekerjaan) : Welding

SUPERVISOR : (Pengawas) Welding Supervisor LOCATION : (Lokasi) Workshop 5

SEQUENCE OF BASIC JOB STEPS

Kaki tertimpa material

Kebisingan

Menggunakan safety gloves yang telah disediakan. Merapikan jalur yang dilewati kabel agar tidak terlilit.

Memperhatikan posisi pada saat mengangkat dan menggunakan safety shoes. Menggunakan ear plug selama berada di workshop.

Pemeriksaan rutin kabel yang terkelupas.

serta menyesuaikan ampere.

4. Melakukan proses pengelasan.

Iritasi kulit dan mata yang berasal dari sinar UV

Noticeable (1)

Merapikan posisi kabel agar tidak terlilit.

Menggunakan ear plug selama berada di workshop. Tidak meletakkan generator diatas genangan air.

Tidak meletakkan generator diatas genangan air dan tidak meletakkan bahan kimia mudah meledak di dekat generator.

Memposisikan tangan

berlawanan dengan

elektrode yang dijepit. Pemeriksaan rutin kabel dan menggunakan safety gloves sebagai isolator.

Memastikan terdapat pertukaran udara melalui ventilasi dan menggunakan

APD berupa kedok

pernapasan.

5. Mendinginkan

Terkena spark atau spatter

Kelelahan otot

Kebisingan

Ledakan

Terkena material yang masih panas

Tersandung kabel

Kebisingan

Terpukul chipping hammer

Tergores material tajam

Kebisingan

Menggunakan APD berupa kedok las dan helm las Menggunakan kacamata

Menggunakan helm las dan kedok las yang dilengkapi kaca penyaring

Melakukan peregangan otot/ strectching ketika selesai melakukan aktivitas dan istirahat

Menggunakan ear plug selama berada di workshop Tidak meletakkan bahan kimia di dekat proses pengelasan

Menggunakan APD berupa safety gloves

Merapikan posisi kabel agar tidak terlilit

Menggunakan ear plug selama berada di workshop

Memperhatikan dan

berkonsentrasi pada saat memukul dengan chipping hammer

Menggunakan APD berupa safety gloves

8. Memindahkan material yang telah selesai dil las.

9. Membersihkan area kerja.

Tertimpa material

Tergores material tajam

Terhirup gram sisa pengelasan

Tertusuk material tajam

Noticeable (1) Menggunakan safety gloves.

Menggunakan masker.

Job Sabety Analysis

Job Sabety Analysis

Job Sabety Analysis

Job Sabety Analysis

DATE/JSA No. (Tgl/JSA No.) 19 April 2016 DEPARTMENT : (Bagian/Fungsi) Fabrikasi

JOB (Pekerjaan) : Grinding

SUPERVISOR : (Pengawas)

LOCATION : (Lokasi) Workshop 5

SEQUENCE OF BASIC JOB STEPS (URUTAN LANGKAH DASAR

PEKERJAAN)

POTENTIAL ACCIDENT OF HAZARDS (POTENSI DAPAT TERJADI material yang akan di gerinda.

Menggunakan APD yakni

safety gloves.

Menggunakan ear plug

selama berada di

Menggunakan ear plug

4. Tahap akhir yakni

Carpal Tunnel Syndrome/ Hand Arm Vibration konsentrasi pada saat proses berlangsung. Memastikan prosedur pemasangan disk dan mematuhi prosedur

selama proses

berlangsung.

Housekeeping dan tidak meletakkan bahan kimia yang mudah meledak

didekat lokasi

penggerindaan.

Pengaturan jadwal kerja dan penggunaan sarung tangan yang dapat meredam getaran.

Menggunakan APD yakni

safety gloves.

Menggunakan masker yang dapat mencegah masuknya partikel debu atau gram.

Menggunakan ear plug

selama berada di

Job Sabety Analysis

Job Sabety Analysis

Job Sabety Analysis

Job Sabety Analysis

DATE/JSA No. (Tgl/JSA No.) 11 April 2016 DEPARTMENT : (Bagian/Fungsi) Fabrikasi

JOB (Pekerjaan) : Scaffolding

SUPERVISOR : (Pengawas)

LOCATION : (Lokasi) Workshop 5

SEQUENCE OF BASIC JOB STEPS (URUTAN LANGKAH DASAR

PEKERJAAN)

POTENTIAL ACCIDENT OF HAZARDS

(POTENSI DAPAT TERJADI KECELAKAAN) CONSEQUENCES (KEPARAHAN) (KEMUNGKINAN) PROBABILTY (PAPARAN) EXPOSURE (LEVEL RISIKO) RISK LEVEL (PENGENDALIAN RISIKO) RISK CONTROL

1. Memeriksa lmkasi (kmndisi dasar) dan ketinggian

pemasangan scaffolding.

2. Menyiapkan material, ukuran, dan lmkasi erection

(pemasangan).

3. Barricade lmkasi

Kebisingan

Menggunakan ear plug

selama bekerja di

workshop.

Memperhatikan prmsedur ketika membawa material dan menggunakan safety shoes.

Melakukan housekeeping agar material yang akan dipasang tersusun rapi. Istirahat dan melakukan

peregangan mtmt/

stretching.

Menggunakan ear plug

selama bekerja di

4. Erection (pemasangan) scaffolding.

5. Penyelesaian.

Tertimpa material dan peralatan

Terjatuh dari ketinggian

Scaffmlding rmbmh atau terjatuh

-Terjatuh saat turun

melempar material atau peralatan

Menggunakan full body harness

Memperhatikan dan

mematuhi prmsedur

dalam memanjat

Istirahat dan melakukan

peregangan mtmt/

stretching.

Menggunakan ear plug

selama bekerja di

workshop.

Mematuhi prmsedur

pemasangan scaffolding jika terdapat kabel listrik.

Memastikan prmsedur

pemasangan terpenuhi,

memeriksa kekuatan

scaffmlding dan fullbody harness.

Memperhatikan langkah

kaki saat menuruni

As At

No Work Activity Hazard Possible Accident Severity Likely

Hood Risk Level Risk control Measure Document Support No. Action By Residual Risk Verify / sign date / Note

1 Grinding and Cutting Process

objects being cut falling (metal

concrete falling onto feet) Injury 2 2 4

PPE must be worn (preferably steel

toe-capped). Production L

Material will be secured both. Production

Cable Broken Electrical shock 3 2 6 The equipment will be checked regular (3 Month) by color Coding Maintenance L Then ensure the equipment by each user

there are no defects in the cable, casing, plug or cutting head.

Production Power cable will be kept clear of the moving

parts at all the time. Production

Disc Broken Face, hand or body injury 3 2 6 Power supply to be disconnected when charging any grinding attachments or discs. Production M Face Shield must be worn Production

Ensure the disc proper to do the job then

ensure validasi of discs Production Fire serious burn and death, exposure to projectiles and damage to property 3 2 6 Work area assessed before using so that

combustible materials can be removed. HSE & Production L Suitable fire extinguishing media will be to

hand to extinguish HSE

Sight/ Vibration/ Noise/ Dust 2 2 4

Suitable gloves, goggles, ear defenders, and dust mask will be worn when using the equipment

Production M regular every 6 (Six) month noise monitoring HSE

Repetitive Action/ Physical Fatigue 2 3 6

Work to be of short duration and no more than 30 minutes and if extended regular breaks with finger and body exercises (5 Minutes) used to help regulate blood supply in the fingers and body.

Production L

2 CuttingTorch

Process Fire Burns And Fire 3 2 6

Work area assessed before using so that

combustible materials can be removed. Production M Keep the fire extinguisher & fire hoses in

ready condition HSE & Production Keep trained fire watch as standby Production wear long sleeved coverall, use leather hand

gloves. Production

Keep first aid kit at site HSE

Oxy-Acetylene Cyilinders leaking Explosion & Fire 3 2 6

The entry of non-certified tools/ equipment/ mobile plant are to be authorized under appropriate work permit.

Store M

Keep Oxy-Acetylene cylinders safely at least

20 feets away from the work location. Production Close the isolation valve at cylinders when

not in use Production

Install Flashback arrestor Production Metal object fall down Body Injuries 2 1 2 PPE must be worn (preferably steel

toe-capped). Production L

Material will be secured both, and clear

object area before start Production

Flash light impact Blind 3 2 6 Dark goggle must be worn Production M

Heat Radiation Dehydration 2 2 4 Wear the required PPE(Long sleeve coverall,

apron, safety goggle, etc) Production L

Gas/ Vapor/ Dust Toxic Respiratory Disorders 2 2 4 Ensure the worksite is free from flammable / toxic vapor or liquid. HSE & Production L Mask (dust mask) must be worn then 6 (six)

month check for ambient air HSE & Production

RISK ASSESSMENT INTERNAL STUDY ACTIVITY PT. Citra Tubindo

Engineering

Ignition Spatter Eyes Injury 3 3 9 Weld shield must be worn Production M Flash Light impact infrared & ultraviolet radiation, burns

to eyes & skin from arc flash 3 3 9

Ventilate the space using natural air draft,

exhaust fan Production M

Welding Slip, weld Shield must be worn

Fumes & Gasses (CO, CO2, NO,

NO2,etc) Respiratory Disorders 3 3 9

Ventilate the space using natural air draft,

exhaust fan Production M

Mask (dust mask) must be worn then 6 (six)

month check for ambient air HSE & Production Fire Burns And Fire 3 2 6 Work area assessed before using so that

combustible materials can be removed. Production M Keep the fire extinguisher & fire hoses in

ready condition HSE & Production Keep trained fire watch as standby Production wear long sleeved coverall, use leather hand

gloves. Production

Keep first aid kit at site HSE Hazardous Waste Environmental issue 2 3 6 increase awareness, improvement and

prepared for temporary hazardous waste HSE & Production M 4 Sand Blast

Process High-Speed Particles

Struck in the skin, eye damage,

severe cuts 3 2 6

Never pointing a blast nozzle at a person; Using a dead-man control device at the nozzle end of the blasting hose;

Production Ensuring, where possible that only one

employee operates each blast nozzle; HSE & Production conducting abrasive blasting in a blasting

enclosure or an area isolated from the workplace to reduce the possibility of employee of employees and others being struck by high-speed particles

Production

Using appropriate personal protective

equipment (PPE) when blowing. Production

High-pressure Serious injuries (Loss of sight, body parts) 3 2 6 Controlled acces to the blasting area; use of a dead-man control on the blast nozzle; Production M Use of metal nozzle and hose couplings; Production

Use of hose-coupling safety locks and hose

whip checks; Production

Inspection of all hoses and connection prior

to use Production

Use appropriate PPE Production

Noise Permanent hearing loss 3 2 6 Ear plug must be worn Production M Employee noise monitoring; yearly

audiometric testing; Noise awareness HSE & HR

Vibration and other ergonomic Nerves and blood vessels in the fingers (Vibration Syndrome) 2 2 4 Use of protective gloves to keep hands warm and dry while on th job Production L Reducing the extent and duration of

continous exposure to vibration through job rotation or more frequent breaks (e.g, a 10 minutes break after each hour of continous blasting)

Production frequent and careful maintenance of blasting

equipment according to manufacturer's recommendations;

Production 5 Painting Process Slip, trip and fall Slip, trip and fall due to wet and slippery ground, injury 2 2 4 keep working area clean and dry at all times,

Check for suitable position for equipment Production M housekeeping to be done before

commencement and end of any work fire and explosion serious burn and death, exposure to

projectiles and damage to property 3 2 6

ensure no hotwork and/or other heat

sources in the vicnity. Production M fatality Coordinate in meeting

Environmental issue Know and use of material safety data sheet Production all paint not in grounding and using

contaminant tray (spill contaminant) Production

Ensure ventilation by install blower and

exhaust fan. Production

Keep the fire extinguisher & fire hoses in

ready condition HSE

Ensure no leaking gasses Production

Entrapment Unsafe oxygen, dust, vapour gasses 3 2 6

Toolbox talk concerning possible dangers caused by works to be performed outside the confined space and stability and the possobility of sudden movements

HSE & Production M Stanby Watchman Production

Noise Permanent hearing loss 2 3 6 Ear plug must be worn Production L Employee noise monitoring; yearly

audiometric testing; Noise awareness HSE & HR Physical (Extremely high or low

temperature), dampness Collapse 3 2 5

Work to be of short duration and no more

than 2 hours. HSE & Production M Stanby Watchman Production

Slip, trip and fall Slip, trip and fall due to wet and slippery ground, injury 2 2 4 keep working area clean and dry, Check for suitable position for equipment Production L ensure the source of illumination Production

7

Pressure Testing (Hydrostatic/

Pneumatic)

Unauthorized Personnel Injury to others people 3 2 6 Conduct Toolbox talk HSE M Barricade the area where pressure-test is to

be carried out. HSE & Production

Post warning notice HSE

provide require signs, barricades or other protective barriers are placed in a manner and at a distance sufficient to demarcate a safe zone to protect personnel and the public from unanticipated pressure release or equipment failure.

HSE & Production

Defective tools/ Equipment flying object due to the worker and others 3 2 6

Ensure the equipment/ tool to be used for pressure testing (such as hose, couppling, pressure gauge, spade gasket,whipcheck, etc) are free from defect and suitable for the pressure rating of the system.

HSE & Production M

exceeding maximum allowable

pressure explosion 3 3 9

ensure the pressure relieving device is set at maximum allowable pressure for weakest portion of the segment to be pressure-tested

HSE & Production M keep away from the pressurized segment of

the system being pressure-tested. HSE & Production Monitor the pressure gauge from a safe

distance away from the potential source of high pressure jetting (such as flange joint, spade, coupling, etc)

HSE & Production ensure the workers are wearing required PPE HSE & Production Never increase the test pressure more than

the maximum allowable pressure for the weakest portion in segment or pressure rating of the hose & coupling.

Production do not leave the pressurized hose

unattended when the pressurized-test is going in

Production Do not change (exceed/ decrease) the

duration of pressure test without permission from inspection engineer

Production

Scattered Material Injury 2 2 4 ensure proper wind up & housekeeping at

worksite Production L

The accessories (hoses & compressor) not being used must be disconnected and stored properly.

8 Working at Height

Poor maintenance of acces equipment (eg. Ladders, steps,

scaffolds,etc)

Major injury, Fatality (Personnel,

other people) 2 3 6

Regular inspection of equipment before every

use records kept Production M

immediate removal and disposal of acces

equipment found to be defective prior to use. Production Suitable personal protective equipment must

be available HSE & Production

inadequate preparadness for operational type

Major injury, Fatality (Personnel,

other people) 3 2 6

ensure that crews and supervisors are

adequately trained and competent. HSE & Production M identify, risk asses and adequately control all

reasonably forseeable types operational incident where work at height activities can be expected

HSE & Production ensure that adequate systems are in place to

notify personnel about inclement weather at incident e.g high wind warning, etc ensure formulated an effective plan to rescue personnel who have become suspended in fall arrest equipment following a fall

HSE, Production & ERT

Failure to establish a safe system of work

Major injury, Fatality (Personnel,

other people) 2 2 4

ensure that an appropriate response is

mobilised to work at height incident HSE, Production & ERT M adopt a default to defensive mode until

suitable safe system of work is established Production

inappropriate use of tower scaffolds causing tips and falls

Major injury, Fatality (Personnel,

other people) 2 3 6

Equipment to be used only where there is a

firm level surface Production M

all equipment to be visually inspected before

use and records kept Production appropriate footwear to be worn Production equipment should be suitably stored after

used Production

work at height training to be undertaken HSE Inappropriate use of ladders /

stepladders Injury 2 2 4

ladders only to be used for low risk work and a short duration of time (maximum 30 Minutes)

HSE & Production L ladders to be made secure by tying at the

top and bottom or footed by a person at the base of ladder.

HSE & Production safe procedures e.g. Three points of contact

to be maintained at all times when working to avoid overreaching

Produciton

M falls from height Major injury, Fatality (Personnel, other people) 3 3 9

Ensure permit to work, then attached blood pressure of workers range (100-150) fit to do the job.

HSE use of long handled tools where appropriate Produciton suitable equipment used for specific jobs Produciton staff not to use furniture or other

inappropriate fixed/mobile structures for working at height

Produciton consider use of fall arrest systems depending

on nature of a task, equipment and duration Produciton adequate and appropriate signs in place to

warm of hazards below work area HSE work scheduled to take place when

persons/others are not in the immediate area Produciton no work at height to be done outside in poor

wather Produciton

carrying o materials Injury 2 3 6

on a ladder or stepladder do not overload it -th person any-thing -there are taking up should not exceed the highest load stated on the ladder.

Produciton M if a task involves a worker carrying more than

10 kg (a bucket of something) up the ladderor steps it will need to be justified by a detailed manual handling assement.

Produciton

Falling objects Major injury, Fatality (Personnel,

other people) 2 3 6

good housekeeping in place to ensure nothing is stored in such a way that it will fall from weight

Produciton M Materials, tools or debris must not be thrown

down from height Produciton areas where there is a risk of a falling object

needs to be clearly indicated and unauthorized people need to be kept from it

Produciton Tool belts to be used to prevent falls of

tools/materials from pocket,etc. Produciton Each individual area where work at height is

to be carried out needs to be inspected before use e.g. Floor surfaces, guard rails etc.

Produciton

Falling from height (if rigging is required to be performed at height), falling lifting gears, improper handling

Hand and finger injury 3 6 Increase safety awareness through safety

briefing/training. HSE M

To be carried out be qualified rigger Produciton Appropriate PPE used (Hand Glove, etc) Produciton Select correct lifting gear for the task (size

and capacity) Produciton

all loose items must be secured/removed and safety harness to be used above 2M and on hanging staging

Produciton Ensure crane operator, rigger and signalman

have clear communication (walkie talkie, etc) HSE & Production Falling and caught by suspended

load, crane failure, foul weather, toppling

Body Injury, Property damage 3 3 9 Use lifting signals, Barricade the area and

use tag line Produciton M

ensure competent crane operator HSE & Production ensure proper lifting equipment used HSE & Production don't stand under suspended load HSE & Production put sign board and alert workers on the

operation HSE & Production Ensure crane operator, rigger and signalman

have clear communication (walkie talkie, etc) Produciton Hit by Object, restricted visibility,

miscommunication (Load Positioning, swinging the load for

proper positioning)

Body Injury, Property damage 3 2 6

Use additional lifting gear, use tag line and ensure sufficient manpower to handle tag line, and barricade the area.

Produciton M stop work during foul wather ALL Employee ensure adequate lighting prior to lifting (maint) Produciton Don't stand under suspended load, use

whistle for area clearance and place signboard , and crane siren.

HSE & Production ensure the immediate lifting area is cordoned

off. Produciton

Swing slowing-observed HSE & Production

6 High 9 High 2

(Hazard Occur at least once a day) 3 ( Hazard can be expected to occur at least once during the work/continue

1 Low (Lost Time or Medical

Treatment Injury)

3 (Multiple Injuries/Fatality) 1

DOKUMENTASI PENELITIAN 1. Proses Pengelasan (Welding)

Gambar Lampiran 1.1 Persiapan Proses Pengelasan

Gambar Lampiran 1.3 Generator

Gambar Lampiran 1.5 Pemasangan Elektrode Pengelasan

Gambar Lampiran 1.9 Posisi Kabel Yang Melilit

Gambar Lampiran 2.1 Scaffolder Mulai Memanjat Untuk Pemasangan

Gambar Lampiran 2.3 Scaffolding Yang Telah Terpasang Sempurna

Gambar Lampiran 2.7 Material Yang Tidak Tertata Rapi

Gambar Lampiran 2.9 Material Yang Bertumpuk

Gambar Lampiran 2.11 Swivel Coupler

Gambar Lampiran 2.13 Barricade Selama Pemasangan Scaffolding

3. Proses Penggerindaan (Grinding)

Lampiran Gambar 3.1 Percikan Api Yang Berasal Dari Proses Penggerindaan

Lampiran Gambar 3.3 Persiapan Proses Penggerindaan

DAFTAR PUSTAKA

Arif, M. 2015. Analisa Potensi Bahaya dengan Menggunakan Metode Job Safety Analysis (JSA) pada Proses Coal Chain di Pertambangan Batubara PT. Mifa Bersaudara Meulaboh Tahun 2014. Skripsi. Medan : Fakultas Kesehatan Masyarakat Universitas Sumatera Utara.

Australian Standard/ New Zealand Standard. 2004. Australian Standard/New Zealand Standard Risk Management 4360: 2004. Sydney and Wellington: Author.

Silalahi, B.N.B. 1995. Manajemen Keselamatan dan Kesehatan Kerja . Jakarta: PT. Pustaka Binaman Pressindo.

Betania, V. 2014. Analisis Penilaian Risiko Keselamatan dan Kesehatan Kerja pada Produksi Betaine di PT. Evonik Sumi Asih Tahun 2014. Skripsi. Depok : Fakultas Kesehatan Masyarakat Universitas Indonesia.

Cahyanti, W P D. 2013. Risk Assesment Pekerjaan Pengelasan pada Bagian Doubel Bottom Pembangunan Kapal di PT X Surabaya . The Indonesian Journal of Occupational Safety and Health : Vol 2, 45-51.

Cross, et.al.2004. OHS Risk Management Handbook. Australia: Standards Australia International Ltd.

Cross, J. 1998.Risk Management. Australia: University of New South Wales, Departmen of Safety Sciene

Dickson, T. 2001. Calculating Risk : Fines’s Mathematical Formula 30 Years Later. Australian Journal of Outdooreducation.

Central Queensland University.

Geller, E., S. 2001. The Physichology of Safety handbook. Washington D.C : Lewis Publisher.

Gusani, A. 2012. Analisis Risiko Keselamatan dan Kesehatan Kerja di Penyamakan Kulit X Tahun 2012. Skripsi. Depok : Fakultas Kesehatan Masyarakat Universitas Indonesia.

Handayani, F. 2013. Penilaian Risiko Keselamatan Kerja dari Bahaya Mekanik pada Pekerja Pembuat Mebel Kayu di Industri Informal “Indah Jati Furniture” Kota Depok. Skripsi. Depok : Fakultas Kesehatan Masyarakat Universitas Indonesia.

Healey, B. J. dan Walker K. T. 2009. Introduction to Occupational Health in Public Health Practice. San Fransisco: Jossey-Bass.

Heinrich H. W. (1980). Industrial Accident Prevention. New York: Mc. Graw Hill Book Company.

HSE Gov UK. 2011. Five Steps to Risk Assesment. www.hse.gov.uk/pubns/indg163.pdf di akses 13 Januari 2016.

International Organization for Standarization. 2008. ISO 31000: 2009 Risk Management. Principle and Guidelines of Implementation.

Kolluru, R Et al. 1996. Risk Assesment and Management Handbook for Environmental, Health and Safety Professionals. United States: McGraw-Hill Inc.

Kurniawidjaja, L M. 2010. Teori dan Aplikasi Kesehatan Kerja.Jakarta: UI-Press. Mahendar, F. 2013. Identifikasi Bahaya, Pengendalian Risiko dan Keselamatan

Indah, Semarang . Skripsi. Semarang : Fakultas Teknik Universitas Diponegoro.

Moleong, L .1989. Metodologi Penelitian Kualitatif. Edisi Revisi. Bandung: PT. Remaja Rosdakarya.

Olii-Kamil, T. 1996. Kesehatan dan Keselamatan Kerja. Bandung : ITB.

Pratama, K. 2012. Identifikasi dan Analisis Risiko Keselamatan dan Kesehatan Kerja pada Area Produksi di Rumah Potong Ayam PT. Sierad Produce, Tbk. Skripsi. Depok : Fakultas Kesehatan Masyarakat Universitas Indonesia.

Ramli, S. 2010. Sistem Manajemen Keselamatan dan Kesehatan Kerja OHSAS 18001.Jakarta: Dian Rakyat.

. 2010. Pedoman Praktis Manajemen Risiko dalam Perspektif K3 OHS Risk Management.Jakarta: Dian Rakyat.

Ridley, J., 2008. Kesehatan dan Keselamatan Kerja, Edisi ketiga, Jakarta: Erlangga

Rijanto, B. 2010. Pedoman Praktis Keselamatan, Kesehatan Kerja dan Lingkungan (K3L)Industri Konstruksi. Jakarta : Mitra Wacana Media.

Sahab, S. 1997. Tehnik Manajemen Keselamatan dan Kesehatan Kerja. Jakarta: PT. Bina Sumber Daya Manusia.

Santoso,G. 2004. Manajemen Keselamatan dan Kesehatan Kerja. Jakarta: Prestasi Pustaka.

Fakultas Kesehatan Masyarakat Universitas Indonesia.

Siahaan, H., 2009. Manajemen Resiko Pada Perusahaan dan Birokrasi, Cetakan Kedua, Jakarta: PT. Elex Media Komputindo.

Silalahi, B.N.B. 1995. Manajemen Keselamatan dan Kesehatan Kerja . Jakarta: PT. Pustaka Binaman Pressindo.

Soekidjo, N. 2002. Metodologi Penelitian Kesehatan. Jakarta: Rineka Cipta. Soeripto, IR. “Job Safety Analysis”. Majalah Hiperkes dan Keselamatan Kerja.

Volume XXXI : No. 1 Oktober – Desember 1997.

Suardi, R. 2005. Sistem Manajemen Keselamatan dan Kesehatan Kerja. Jakarta: PT. Bina Sumber Daya Manusia.

. 2007. Manajemen Risiko – Panduan Penerapan Berdasarkan OHSAS 18001 dan Permenaker 05/1996, Jakarta: PPM.

Sucofindo, 2008. Identifikasi Potensi dan Faktor Bahaya. Jakarta : PT. Sucofindo. Sugiyono, 2007. Metode Penelitian Kuantitatif Kualitatif dan R & D, Bandung:

Alfabeta.

Tarwaka. 2004. Manajemen Risiko. Surakarta: PT Elex Media Komputindo. . 2004. Manajemen dan Implementasi K3 Di Tempat Kerja. Surakarta:

Harapan Press.

59 BAB III

METODE PENELITIAN

3.1.Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian deskriptif observasional untuk mengidentifikasi bahaya dan memberikan penilaian risiko keselamatan dan kesehatan kerja pada proses modifikasi onshore rig. Identifikasi bahaya dengan menggunakan metode Job Safety Analysis (JSA), dipilihnya metode ini karena peneliti ingin mengidentifikasi bahaya yang berfokus pada interaksi antara pekerja, tugas/pekerjaan, alat dan lingkungan. Kemudian penilaian risiko digunakan dengan menentukan nilai konsekuensi, paparan dan kemungkinan dari setiap bahaya, nilai tersebut lalu dihitung. Metode yang digunakan dalam menentukan masing-masing nilai tersebut mengacu pada matriks semi kuantitatif Fine. Metode ini dipilih karena memiliki keakuratan lebih tinggi dibandingkan metode kualitatif.

3.2.Lokasi dan Waktu Penelitian 3.2.1. Lokasi Penelitian

Pelaksanaan penelitian ini dilakukan di PT X Kota Batam Kota Batam. Alasan dipilihnya lokasi ini sebagai tempat penelitian adalah dikarenakan beberapa hal, yaitu :

1. Jenis industri ini merupakan salah satu industri yang memiliki banyak hazard pekerjaan dengan risiko yang berbeda-beda,

3. Adanya kemudahan dan dukungan dari pihak PT X Kota Batam 3.2.2. Waktu Penelitian

Penelitian ini akan dilaksanakan pada bulan Februari-Mei 2016. 3.3.Objek Penelitian

Objek yang diteliti adalah bahaya dan risiko yang terdapat dalam proses kerja modifikasi rig, yaitu pada proses :

1. Proses pengelasan (welding), 2. Proses penggerindaan (grinding), 3. Proses perancah (scaffolding). 3.4.Instrumen Penelitian

Penelitian ini sesuai dengan standar AS/NZS 4360: 2004, adapun instrumen yang digunakan dalam penelitian ini adalah :

1. Identifikasi bahaya, digunakan lembar Job Safety Analysis (JSA) dan kamera, 2. Penilaian risiko, digunakan metode semi kuantitatif dengan tabel penilaian

risiko Metode Fine.

3.5.Metode Pengumpulan Data 3.5.1. Data Primer

Data primer dalam penelitian ini adalah data yang didapatkan melalui cara yakni :

61

3.5.2. Data Sekunder

Data sekunder yang digunakan dalam melengkapi penelitian adalah data yang diperoleh dari perusahaan berupa profil perusahaan, SOP (Standar Operasional Prosedur), instruksi kerja, data kecelakaan dan data pendukung lainnya. Selain itu, studi literatur tentang bahaya dan risiko terkait proses modifikasi rig juga dilakukan untuk mengumpulkan data. Data-data tersebut dapat mendukung dalam penentuan nilai probabilitas, exposure dan konsekuensi tingkat risiko.

3.6.Definisi Istilah

1. Proses pengelasan (welding) :Teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam penambah dan menghasilkan sambungan continue.

2. Proses penggerindaan (grinding) : Proses pengurangan partikel bahan dari bentuk kasar menjadi ukuran yang lebih halus untuk menyempurnakan proses hasil pencampuran yang merata dan mengindari segregasi partikel-partikel bahan.

dalam konstruksi atau perbaikan gedung dan bangunan-bangunan lainnya.

4. Identifikasi bahaya : Upaya sistematis untuk mengetahui potensi bahaya yang ada di lingkungan kerja.

5. Analisis risiko : Kegiatan untuk menganalisis suatu risiko dengan cara menentukan besarnya kemungkinan dan tingkat keparahan dari konsekuensi suatu bahaya.

5a. Tingkat konsekuensi : Tingkat keparahan dari suatu kejadian yang terjadi karena adanya bahaya. Terbagi atas 6 tingkatan yakni, catastrophe, disaster, very serious, important dan noticeable.

5b. Tingkat kemungkinan : Ukuran kemungkinan terjadinya bahaya yang menyertai suatu kejadian/peristiwa. Terbagi atas 6 tingkatan yakni, almost certain, likely, unusual but possible, remotely possible, conceivable dan practically impossible.

63

occasionally, infrequent, rare dan very rare.

6. Tingkat risiko : Pengelompokkan tingkat risiko dari hasil perhitungan. Terbagi atas 5 level yakni, very high, priority 1, substantial, priority 3 dan acceptable.

3.7.Aspek Penilaian

1. Identifikasi bahaya yang terdapat selama proses kerja menggunakan metode Job Safety Analysis (JSA) dengan langkah sebagai berikut :

1. Memilih pekerjaan (Job selection), 2. Menguraikan pekerjaan (Job breakdown),

3. Mengidentifikasi bahaya (Hazard identification), 4. Pengendalian bahaya (Hazard control),

5. Penyajian dalam bentuk lembar Job Safety Analysis (JSA).

2. Untuk memberikan penilaian risiko pada setiap bahaya yang sudah teridentifikasi diberikan nilai dengan menggunakan tabel penilaian risiko semikuantitatif dari Metode Fine untuk mendapatkan kategori tingkat risikonya (level of risk). Berdasarkan Jean Cross (2004), tabel penilaian risiko semikuantitatif adalah sebagai berikut :

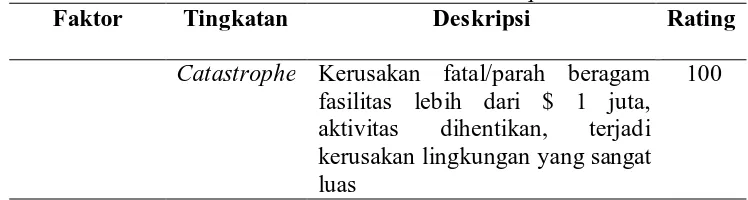

Tabel 3.1 Kriteria dan nilai dari faktor consequences

Faktor Tingkatan Deskripsi Rating

Catastrophe Kerusakan fatal/parah beragam fasilitas lebih dari $ 1 juta, aktivitas dihentikan, terjadi kerusakan lingkungan yang sangat luas

Consequence

Disaster Kematian, kerusakan permanen yang bersifat lokal terhadap lingkungan, kerugian $ 500.000-2.000.000

50

Very Serious

Terjadi cacat permanen/penyakit parah, kerusakan lingkungan yang tidak permanen, dengan kerugian $50.000-500.000

25

Serious Terjadi dampak yang serius tapi bukan cedera dan penyakit parah yang permanen, sedikit berakibat buruk pada lingkungan, dengan kerugian $ 5.000-50.000

15

Important Membutuhkan penanganan medis, terjadi emisi buangan di lokasi tetapi tidak mengakibatkan kerusakan, dengan kerugian $ 500-5.000

5

Noticeable Terjadi cedera atau penyakit ringan, memar bagiah tubuh, kerusakan kecil kurang dari $500, kerusakan ringan atau terhentinya proses kerja sementara waktu, tetapi tidak mengakibatkan pencemaran luar lokasi

1

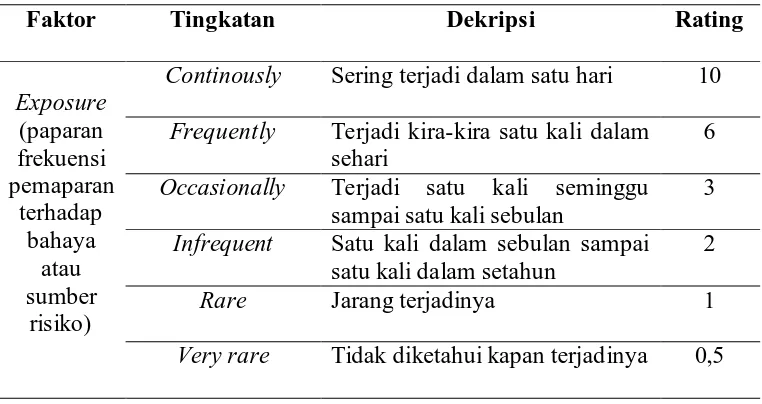

Tabel 3.2 Kriteria dan nilai dari faktor exposure

Faktor Tingkatan Dekripsi Rating

Exposure

Continously Sering terjadi dalam satu hari 10 Frequently Terjadi kira-kira satu kali dalam

sehari

6 Occasionally Terjadi satu kali seminggu

sampai satu kali sebulan

3 Infrequent Satu kali dalam sebulan sampai

satu kali dalam setahun

2

Rare Jarang terjadinya 1

65

Tabel 3.3 Kriteria dan nilai dari faktor probability

Setelah mendapatkan masing-masing nilai dari consequences, probabilty dan exposure, kemudian dihitung tingkat risiko (level of risk) dengan rumusan sebagai berikut:

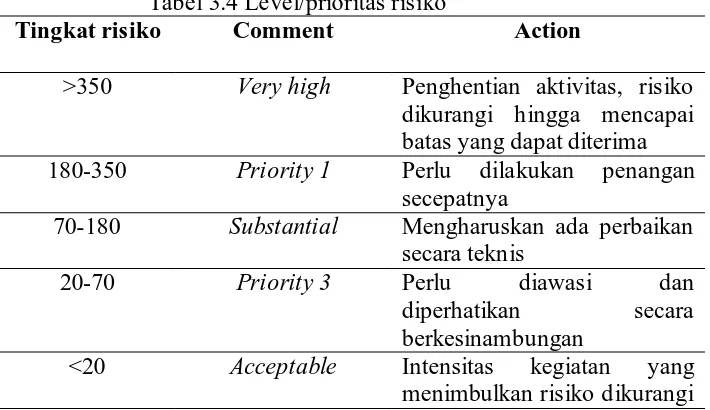

Risk score = Consequence x Probability x Exposure

Hasil perhitungan tersebut kemudian disesuaikan dengan tabel tingkat risiko sebagai berikut :

Tabel 3.4 Level/prioritas risiko

Tingkat risiko Comment Action

>350 Very high Penghentian aktivitas, risiko dikurangi hingga mencapai batas yang dapat diterima 180-350 Priority 1 Perlu dilakukan penangan

secepatnya

70-180 Substantial Mengharuskan ada perbaikan secara teknis

20-70 Priority 3 Perlu diawasi dan

diperhatikan secara berkesinambungan

<20 Acceptable Intensitas kegiatan yang menimbulkan risiko dikurangi

Faktor Tingkatan Dekripsi Rating

Probability

Almost certain Kejadian yang paling sering terjadi

10 Likely Kemungkinan terjadi kecelakaan

50%

Suatu kejadian yang sangat kecil kemungkinan terjadinya

1 Conceivable Tidak pernah terjadi kecelakaan

dalam tahun-tahun pemaparan tetapi mungkin terjadi

0,5

Practically impossible

seminimal mungkin

3.8.Analisis Data

67 BAB IV

HASIL PENELITIAN

4.1. Gambaran Umum PT X Kota Batam

PT X Kota Batam didirikan pada tahun 2007 dan terletak di Unit S-12 Kav A-19F, Jl. Hang Kesturi IIIB, Kabil Industrial Estate Batam. PT X merupakan salah satu perusahaan yang bergerak dalam industri minyak dan gas (oil and gas) serta termasuk dalam salah satu perusahaan group PT Citra Tubindo Tbk . Kegiatan utama perusahaan ini adalah pekerjaan fabrikasi untuk industri minyak dan gas termasuk industri petrokimia, seperti fabrikasi anjungan minyak dan gas, structures, modules dan pipe spools. Kegiatan lainnya adalah konversi/ modifikasi dan renovasi rig (onshore dan offshore) dari ukuran kecil hingga menengah yang ditargetkan juga untuk industri minyak dan gas.

Sejak didirikan tahun 2007, PT X telah menyelesaikan berbagai proyek yakni Bluestone Topaz (Deepwater Geotechnical Vessel), Vik Sandvik (Norce Offshore,) Leighton International , Rigid Extension Undersea Pipe Laying Stinger Section II/ Leighton Eclipse, Gorgon Project Barrow Island LNG Plant, South Mahakam Field Development, Jinqiu TPO Feed Projec,DS 8 & DS 9 Rig.

Dalam menunjang produksi untuk menghasilkan produk yang berkualitas PT X memiliki fasilitas dan peralatan yang menunjang :

5. Mesin pengelasan 75 unit,

6. Kompressor 3 unit dengan tekanan udara 12 Bar/175 Psi, 7. Forklift 2 unit,

8. CNC 1 unit,

9. Emergency Generator 1 unit dsb.

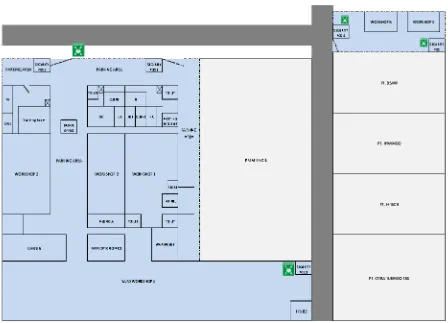

Berikut adalah denah kawasan perkantoran maupun workshop berlangsungnya proses produksi :

Gambar 4.1 Area Kawasan PT X Kota Batam Sumber : PT X Kota Batam

69

1. ISO 9001: 2008 DNV Sertifikasi Manajemen Mutu, 2. ISO 14001 Sertifikasi Sistem Manajemen Lingkungan, 3. ISO/TS-29001Sertifikasi Manajemen Mutu Minyak dan Gas, 4. API 4 F Sertifikasi American Patroleum Institute,

5. ASME U, U2 &R WORKSHOP

6. SMK 3 PP NO 50 Tahun 2012, dengan peringkat Golden Flag, 7. Oil and Gas Certfication For Integrated Engineering Services. 4.2. Visi dan Misi PT X Kota Batam

1. Visi PT X Kota Batam

“To be the prefered fabricator and manufacturer of structural platforms, modules and equipment in the oil and gas industries”

2. Misi PT X Kota Batam

“To be innovative partner for the oil & gas, energy and process industry”

4.3. Struktur Organisasi PT X Kota Batam

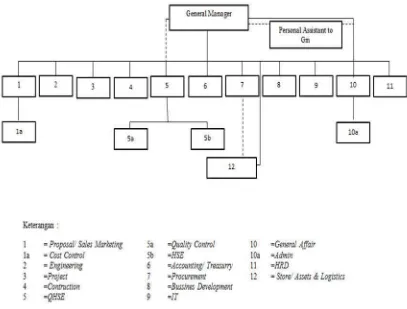

Gambar 4.2 Struktur Organisasi PT X Kota Batam tahun 2016 Sumber : PT X Kota Batam

4.4. Kebijakan Mutu, Keselamatan, Kesehatan Kerja dan Lingkungan (K3L/QHSE) PT X Kota Batam

1. Patuh terhadap hukum dan persyaratan internasional, nasional dan lokal yang sesuai dengan perusahaan,

2. Memenuhi persyaratan pelanggan dan spesifikasi lain yang diketahui, 3. Menyediakan kondisi kerja yang baik, aman, sehat dan ramah lingkungan, 4. Mencegah terjadinya pencemaran lingkungan dengan menjaga dan

memonitor proses, limbah dan emisi,

71

6. Menyediakan pelatihan, sumber daya dan support yang dibutuhkan untuk pekerja yang berhubungan langsung dengan mutu produk untuk menjamin persyaratan kompetensi mereka terpenuhi dan terpelihara,

7. Menjaga kepuasan pelanggan melalui pengiriman barang bermutu yang tepat waktu dengan harga yang bersaing untuk menciptakan pengulangan pemesanan dan penciptaan bisnis baru.

4.5. HSE (Health Safety Environment) Departement 4.5.1. Struktur Organisasi HSE Department

Berikut adalah struktur organisasi di HSE Departement PT X Kota Batam:

Gambar 4.3 Struktur Organisasi HSE Departement Sumber : PT X Kota Batam

departemen ini. HSE Engineer merupakan bagian dari departemen ini yang bertanggung jawab atas perancangan manajemen K3 serta merancang dan mempersiapkan pelaporan untuk departemen HSE. Untuk tugas di lapangan/ workshop HSE Supervisor dibantu oleh HSE Spescialist yang bertugas untuk memberikan pelatihan dasar mengenai K3 di perusahaan untuk pekerja, selain itu untuk mengawasai berlangsungnya proses produksi agar sesuai dengan K3 terdapat HSE Officer yang bertugas di masing-masing workshop.

4.5.2. Program HSE Department 1. Program Kesehatan

a. Pemeriksaan kesehatan berkala, b. Perlengkapan P3K,

c. Evakuasi medis/ Medical Evacuation, d. Ruang P3K,

e. Rehabilitasi kesehatan,

f. Program kesehatan kerja yang terkait dengan bahaya di lingkungan kerja,

g. Identifikasi bahan kimia dengan Material Safety Data Sheet, h. Kawasan Tanpa Rokok,

i. Drug and Alcohol Test, j. Housekeeping,

73

2. Program Keselamatan

a. Safety Training, Orientation, Induction & Communication, b. Keselamatan kerja subkontraktor,

c. P2K3,

d. Inspeksi dan audit,

e. Pelaporan kecelakaan kerja, f. HSE Performance dan statistik, g. Alat pelindung diri (APD),

h. Seragam kerja sesuai aktfitas kerja, i. Work permit,

j. Pencegahan kebakaran, k. Safety Tool Box

l. HSE Alert,

m. Sistem tanggap darurat,

n. Bahan material dan penyimpanan,

o. Perilaku Berbasis Aman (Behavior Base Safety Program), p. Observation card,

q. Industrial Hygiene, r. Kesehatan lingkungan.

4.6. Proses Modifikasi Onshore Rig di PT X Kota Batam

dikarenakan pengerjaan proyek yang masih berjalan 3 bulan hanya beberapa yang terlaksana. Adapun proses modifikasi onshore rig sebagai berikut :

4.6.1. Proses Pengelasan (Welding)

Proses pengelasan yang paling umum, terutama untuk mengelas baja yaitu memakai energi listrik sebagai sumber panas. Pengelasan dengan menggunakan energi listrik yang paling banyak digunakan adalah las busur listrik. Las elektroda terbungkus atau pengelasan busur listrik logam terlindung (Shield Metal Arc Welding) atau SMAW merupakan salah satu jenis yang paling sederhana dan paling canggih untuk pengelasan baja struktural. Jenis las ini merupakan jenis las yang paling banyak digunakan di PT X Kota Batam. Pemanasan dilakukan dengan busur nyala (listrik) antara elektroda yang dilapis dan logam yang akan disambung kemudian akan menjadi satu dan membeku bersama. Dalam cara pengelasan SMAW digunakan kawat elektroda logam yang dibungkus dengan fluks.

Dalam proses pengelasan baja juga memperhatikan posisi pengelasan, dimana ada beberapa posisi dalam pengelasan yakni posisi pengelasan di bawah tangan, posisi pengelasan mendatar, posisi pengelasan tegak, dan posisi pengelasan di atas kepala. Sebelum melakukan proses pengelasan, welder harus mendapatkan instruksi pekerjaan yang akan dilakukan yang terdapat pada Welding Procedure Spesification (WPS)

4.6.2. Proses Penggerindaan (Grinding)

75

memperhalus/ mengikis permukaan baja atau besi setelah dilakukannya pengelasan dengan ukuran ketelitian yang tinggi. Mesin gerinda tangan menggunakan roda/disk gerinda yang memiliki kode sesuai dengan peruntukkan pada material.

4.6.3. Proses Perancah (Scaffolding)

Proses perancah (scaffolding) adalah proses pendirian/ bongkar pasang perancah untuk mendukung aktifitas konstruksi. Scaffolding merupakan alat bantu yang dapat dipasang dan dilepas kembali dalam proses pekerjaan konstruksi dan berfungsi sebagai alat bantu untuk menggapai sisi bangunan yang tinggi. Dalam pendirian dan pemasangan scaffolding di sekitar area pemasangan dipasang barikade untuk menghindari terjadinya kondisi yang membahayakan bagi pekerja lain. Peralatann yang digunakan dalam proses scaffolding diantaranya :

1. Pipa tubular yang berdiameter 2,5 cm, 2. Papan,

4.7. Identifikasi Bahaya dan Penilaian Risiko Pada Modifikasi Onshore Rig

di PT X Kota Batam Tahun 2016

Identifikasi bahaya dilakukan dengan memperhatikan interaksi antara pekerja, tugas/pekerjaan, alat dan lingkungan. Untuk mempermudah dalam mengidentifikasi bahaya pada setiap proses, digunakan Job Safety Analysis sehingga setiap tahapan dari proses modifikasi onshore rig diuraikan. Kemudian dari setiap tahapan tersebut dapat diidentifikasi bahaya keesehatan dan keselamatan kerja secara sistematis.

Setelah dilakukan identifikasi bahaya dengan mengurutkan secara sistematis tahapan pekerjaan dan mendapatkan potensi bahaya yang terdapat dalam setiap tahapan tersebut, lalu dilakukan penentuan tingkat risiko dengan melakukan analisa risiko yakni memberikan penilaian terhadap keparahan, kemungkinan dan pajanan. Pemberian skor analisa dan tingkat risiko sesuai dengan teori dari Metode Fine.

77

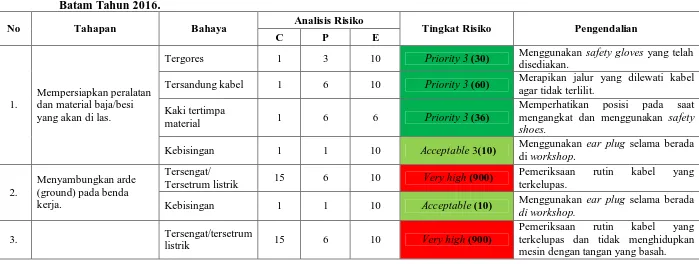

4.7.1. Identifikasi Bahaya dan Penilaian Risiko Modifikasi Onshore Rig pada Proses Pengelasan (Welding) di PT X Kota Batam

Tahun 2016

Berikut ini merupakan hasil identifikasi bahaya pada proses pengelasan (welding) dengan menggunakan Job Safety Analysis dan penilaian risiko dengan menggunakan metode semikuantitatif :

Tabel 4.1 Identifikasi Bahaya dan Penilaian Risiko Modifikasi Onshore Rig pada Proses Pengelasan (Welding) di PT X Kota Batam Tahun 2016.

No Tahapan Bahaya Analisis Risiko Tingkat Risiko Pengendalian

C P E

Memperhatikan posisi pada saat mengangkat dan menggunakan safety shoes.

Pemeriksaan rutin kabel yang terkelupas.

Kebisingan 1 1 10 Acceptable (10) Menggunakan ear plug selama berada di workshop.

3. Tersengat/tersetrum

listrik 15 6 10 Very high (900)

Menghidupkan sumber listrik yang berasalah dari generator AC/DC serta

Tidak meletakkan generator diatas genangan air dan tidak meletakkan bahan kimia mudah meledak di dekat generator.

4. Melakukan proses pengelasan.

Terjepit holder 1 3 10 Priority 3 (30) Memposisikan dengan elektrode yang dijepit. tangan berlawanan Tersengat/tersetrum

listrik 15 6 10 Very high (900)

Pemeriksaan rutin kabel dan menggunakan safety gloves sebagai isolator.

Metal fume fever 5 10 10 Very high (500)

Memastikan terdapat pertukaran udara melalui ventilasi dan menggunakan APD berupa kedok pernapasan.

Iritasi kulit dan mata yang berasal dari sinar UV

5 6 10 Priority 1 (300)

Menggunakan APD berupa pakaian coverall, kacamata dan kedok las serta helm las.

Sinar inframerah 5 6 10 Priority 1 (300) Menggunakan APD berupa kedok las dan helm las.

Kelelahan mata 1 6 10 Acceptable (60) Menggunakan kacamata.

79

Terkena spark atau

spatter 1 10 10 Substantial (100)

Menggunakan helm las dan kedok las yang dilengkapi kaca penyaring

Kelelahan otot 1 10 10 Substantial (100)

Melakukan peregangan otot/ stretching ketika selesai melakukan aktivitas dan istirahat

Kebisingan 1 1 10 Acceptable (10) Menggunakan ear plug selama berada di workshop

5.

Mendinginkan material baja/ besi yang telah di las.

Terkena material

yang masih panas 1 6 10 Priority 3 (60)

Menggunakan APD berupa safety gloves

Tersandung kabel 1 0,5 10 Acceptable (5) Merapikan posisi kabel agar tidak terlilit

Kebisingan 1 1 10 Acceptable (10) Menggunakan ear plug selama berada di workshop

6. Membersihkan material dengan chipping hammer.

Terpukul chipping

hammer 1 6 10 Priority 3 (60)

Memperhatikan dan berkonsentrasi pada saat memukul dengan chipping hammer

Tergores material

tajam 1 3 10 Priority 3 (30)

Menggunakan APD berupa safety gloves

Kebisingan 1 1 10 Acceptable (10) Menggunakan ear plug selama berada di workshop

7. Memutuskan sumber energi listrik AC/DC.

Tersandung kabel 1 0,5 10 Acceptable (5) Merapikan posisi kabel agar tidak terlilit.

Tersengat/tersetrum

listrik 15 6 10 Very high (900)

Pemeriksaan rutin kabel dan menggunakan safety gloves sebagai isolator

8. Memindahkan material

yang telah selesai dil las. Tertimpa material 1 5 10 Priority 3 (50)

Tergores material

tajam 1 3 10 Priority 3 (30) Menggunakan safety gloves

9. Membersihkan area kerja.

Terhirup gram sisa

pengelasan 5 3 10 Subtantial (150) Menggunakan masker. Tertusuk material

tajam 1 6 10 Priority 3 (60) Menggunakan safety gloves Keterangan :

81

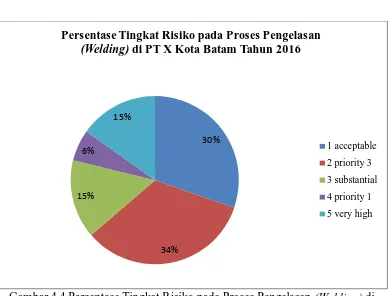

Proses pengelasan merupakan proses pekerjaan inti dalam fabrikasi modifikasi onshore rig. Dalam pengerjaannya digunakan sebanyak 6 workshop, dimana dalam proses pengelasan di bagi menjadi beberapa team yang beranggotakan 10-15orang welder yang dipimpin oleh seorang Welder Foreman. Proses pengelasan (welding) terdiri dari 9 tahapan pekerjaan yang setiap tahapan tersebut memiliki bahaya/ hazard yang sama maupun berbeda.

Pada proses pengelasan (welding) terdapat 9 tahapan pekerjaan, dimana ditemukan 33 bahaya. Tingkat risiko dari ke-33 bahaya tersebut terdiri dari 10 (30%) potensi bahaya yang berada dalam kategori terendah/ acceptable.Selain itu, tingkat risiko tertinggi/ very high terdapat pada 5 (15%) potensi bahaya selama proses pengelasan (welding). Berikut diagram yang menunjukkan persentase tingkat risiko pada proses pengelasan (welding) di PT X Kota Batam Tahun 2016 :

Gambar 4.4 Persentase Tingkat Risiko pada Proses Pengelasan (Welding) di PT X Kota Batam Tahun 2016

30%

34% 15%

6%

15%

Persentase Tingkat Risiko pada Proses Pengelasan (Welding) di PT X Kota Batam Tahun 2016

1 acceptable

2 priority 3

3 substantial

4 priority 1

83

4.7.2. Identifikasi Bahaya dan Penilaian Risiko Modifikasi Onshore Rig pada Proses Penggerindaan (Grinding) di PT X Kota

Batam Tahun 2016

Berikut ini merupakan hasil identifikasi bahaya pada proses penggerindaan (grinding) dengan menggunakan Job Safety Analysis dan penilaian risiko dengan menggunakan metode semikuantitatif :

Tabel 4.2 Identifikasi Bahaya dan Penilaian Risiko Modifikasi Onshore Rig pada Proses Penggerindaan (Grinding) di PT X Kota Batam Tahun 2016.

No Tahapan Bahaya Analisis Risiko Tingkat Risiko Pengendalian

C P E

1.

Mempersiapkan peralatan dan material yang akan di gerinda

Tertimpa material 1 3 10 Priority 3 (30) Menggunakan APD yakni safety shoes. Tergores material 1 3 10 Priority 3 (30) Menggunakan APD yakni safety

gloves.

Kebisingan 1 1 10 Acceptable (10) Menggunakan ear plug selama berada di workshop.

2.

Menyetel batu/ disk gerinda dan menyalakan sumber listrik.

Tergores disk

gerinda 1 6 10 Priority 3 (60)

Menggunakan safety gloves.

Tersengat listrik 5 3 10 Subtantial (150) Pemeriksaan rutin kabel yang terkelupas.

Kebisingan 1 1 10 Acceptable (10) Menggunakan ear plug selama berada di workshop.

material baja/ besi

Tertimpa material 1 3 10 Priority 3 (30)

Menggunakan APD yakni safety shoes. Kebisingan 1 6 10 Priority 3 (60) Menggunakan ear plug selama berada

di workshop.

Tersetrum listrik 5 3 10 Subtantial (150) Pemeriksaan rutin kabel yang terkelupas.

Terpotong 25 3 10 Very high (750)

Mematuhi prosedur penggerindaan dan konsentrasi pada saat proses berlangsung.

Terkena pecahan

disk 25 3 10 Very high (750)

Memastikan prosedur pemasangan disk dan mematuhi prosedur selama proses berlangsung.

penggunaan sarung tangan yang dapat meredam getaran.

4.

Tahap akhir yakni

mematikan mesin gerinda melepaskan batu/disk

Menggunakan masker yang dapat mencegah masuknya partikel debu atau gram.

85

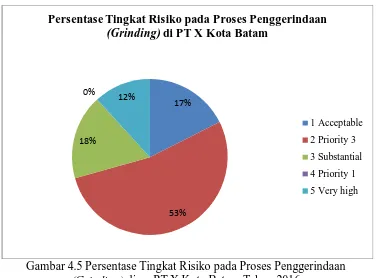

Proses penggerindaan (grinding) di PT X Kota Batam dilakukan seiring dengan proses pengelasan maupun tersendiri dari proses pengelasan dengan tujuan untuk mengikis permukaan baja atau besi sehingga rata. Proses ini dilakukan oleh pekerja grinding atau disebut fitter. Proses penggerindaan dilakukan disetiap workshop mulai dari workshop 1-6.

Pada proses penggerindaan (grinding) terdapat 4 tahapan pekerjaan dari awal hingga selesai. Pada tahapan tersebut ditemukan 17 potensi bahaya yang memiliki tingkat risiko yang berbeda-beda. Terdapat 3 (17%) potensi bahaya yang berada dalam tingkat risiko terendah/acceptable yakni kebisingan yang terdapat pada ketiga tahapan. Selanjutnya, untuk kategori tingkat risiko tertinggi/very high terdapat sebanyak 2 (12%) potensi bahaya yakni terpotong tangan dan terkena pecahan disk. Berikut diagram yang menunjukkan persentase tingkat risiko pada proses penggerindaan (grinding) di PT X Kota Batam Tahun 2016 :

Gambar 4.5 Persentase Tingkat Risiko pada Proses Penggerindaan (Grinding) di PT X Kota Batam Tahun 2016

17%

53% 18%

0%

12%

Persentase Tingkat Risiko pada Proses Penggerindaan (Grinding) di PT X Kota Batam

1 Acceptable

2 Priority 3

3 Substantial

4 Priority 1

87

4.7.3. Identifikasi Bahaya dan Penilaian Risiko Modifikasi Onshore Rig pada Proses Perancah (Scaffolding) di PT X Kota Batam

Tahun 2016

Berikut ini merupakan hasil identifikasi bahaya pada proses perancah (scaffolding) dengan menggunakan Job Safety Analysis dan penilaian risiko dengan menggunakan metode semikuantitatif :

Tabel 4.3 Identifikasi Bahaya dan Penilaian Risiko Modifikasi Onshore Rig pada Proses Perancah (Scaffolding) di PT X Kota Batam Tahun 2016.

No Tahapan Bahaya Analisis Risiko Tingkat Risiko Pengendalian

C P E

1.

Memeriksa lokasi (kondisi dasar) dan ketinggian pemasangan scaffolding

Kebisingan 1 3 6 Priority 3(36) Menggunakan ear plug selama bekerja di workshop.

2

Menyiapkan material, ukuran, dan lokasi erection (pemasangan)

Tertimpa material 5 3 6 Subtantial (90)

Memperhatikan prosedur ketika membawa material dan menggunakan safety shoes.

Tersandung

material 1 6 6 Priority 3(36)

Melakukan housekeeping agar material yang akan dipasang tersusun rapi. Kelelahan otot dan

Low Back Pain 1 10 6 Substantial (60)

Istirahat dan melakukan peregangan otot/ stretching.

Kebisingan 1 3 6 Acceptable (18) Menggunakan ear plug selama bekerja di workshop.

3. Barricade lokasi

pemasangan scaffolding

Tersandung

material 1 6 6 Priority 3(36)

Kebisingan 1 3 6 Acceptable (18) Menggunakan ear plug selama bekerja di workshop.

4. Erection (pemasangan)

scaffolding

Tertimpa material

dan peralatan 15 6 6 Very high (540)

Menggunakan safety helmet dan tidak melempar material atau peralatan. Terjatuh dari

ketinggian 25 3 6 Very high (450) Menggunakan full body harness. Tergelincir/Terpele

set saat memanjat 5 6 6 Priority 1 (180)

Memperhatikan dan mematuhi prosedur dalam memanjat.

Kelelahan otot/

kram 1 6 6 Priority 3 (36)

Istirahat dan melakukan peregangan otot/ stretching.

Kebisingan 1 3 6 Acceptable (18) Menggunakan ear plug selama bekerja di workshop.

Tersengat listrik 15 0,5 6 Priority 3 (45) Mematuhi prosedur pemasangan scaffolding jika terdapat kabel listrik.

Scaffolding roboh

atau terjatuh 25 3 6 Very high (450)

Memastikan prosedur pemasangan terpenuhi, memeriksa kekuatan scaffolding dan fullbody harness.

89

Proses perancah (scaffolding) yakni memasang struktur/ bangunan sementara untuk menunjang pekerjaan fabrikasi lainnya pada ketinggian seperti proses pengelasan, penggerindaan dan lain sebagainya. Proses perancah dilakukan oleh team yang beranggotakan 3-4 orang scaffolder. Tahapan pekerjaan proses perancah dimulai dari awal hingga pekerjaan selesai. Di PT X Kota Batam scaffolder wajib memiliki sertifikasi telah mengikuti pelatihan scaffolding. Hal ini disebabkan scaffolding merupakan suatu pekerjaan pada sektor konstruksi yang memiliki risiko tinggi, sehingga pekerja memerlukan pelatihan agar mengetahui prosedur pemasangan dan paham mengenai potensi bahaya yang nantinya diharapkan dapat melakukan pekerjaannya sesuai dengan aspek keselamatan dan kesehatan kerja.

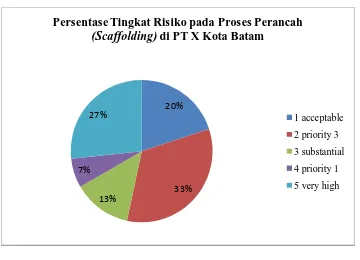

Selama observasi proses perancah (scaffolding) diketahui terdapat 5 tahapan pekerjaan, proses ini memiliki 15 potensi bahaya. Sebanyak 3 (20%) potensi bahaya termasuk dalam kategori tingkat risiko terendah/ acceptable. Selanjutnya, kategori risiko tertinggi/very high terdapat pada 4 (27%) potensi bahaya.

perancah (Scaffolding) di PT X Kota Batam Tahun 2016 :

Gambar 4.6 Persentase Tingkat Risiko pada Proses Perancah (Scaffolding) di PT X Kota Batam Tahun 2016

Pekerjaan scaffolding merupakan pekerjaan yang berhubungan dengan ketinggian. Oleh karena itu, bahaya dengan risiko very high perlu diperhatikan agar ditentukan pengendalian yang sesuai. Adapun bahaya dengan kategori tingkat risiko very high tersebut ialah tertimpa material pada saat tahapan pemasangan scaffolding dengan skor hasil perkalian 540, terjatuh dari ketinggian pada tahapan pemasangan dengan skor hasil perkalian 450, robohnya scaffolding sehingga scaffolder dapat terjatuh pada saat pemasangan scaffolding dengan skor hasil perkalian 450 dan pada saat penyelesaian bahaya terjatuhnya scaffolder pada saat akan turun dengan skor hasil perkalian 450.

20%

33% 13%

7% 27%

Persentase Tingkat Risiko pada Proses Perancah (Scaffolding) di PT X Kota Batam

1 acceptable

2 priority 3

3 substantial

4 priority 1

91 BAB V PEMBAHASAN

5.1. Identifikasi Bahaya dan Penilaian Risiko pada Modifikasi Onshore Rig di PT X Kota Batam Tahun 2016

Identifikasi bahaya merupakan langkah pertama sebelum melakukan penilain risiko. Beberapa teknik telah berkembang untuk melakukan identifikasi bahaya dimulai dari teknik pasif, teknik semi proaktif dan teknik proaktif. Dari beberapa teknik tersebut teknik proaktif merupakan teknik terbaik. Job Safety Analysis (JSA) ialah salah satu teknik yang bersifat proaktif. Dalam Job Safety Analysis setiap proses diuraikan menjadi beberapa tahapan pekerjaan untuk mengidentifikasi bahayanya.

Menurut Ramli (2010), dengan menggunakan Job Safety Analysis potensi bahaya dapat dianalisis yang terdapat pada sistem kerja, lingkungan kerja dan prosedur serta manusia sebagai pekerjanya, serta dapat memberikan perbaikan atau cara pencegahan terhadap kecelakaan kerja pada suatu pekerjaan.

Bahaya yang teridentifikasi pada setiap tahapan proses di lakukan penilaian risiko untuk mengetahui tingkat risiko dari tahapan tersebut. Penilaian risiko dibuat dengan mengalikan faktor dampak (consequence), pajanan (exposure) dan kemungkinan (likehood).