BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pada awalnya perusahaan ini bergerak dibidang distribusi barang yang berada dalam naungan PT. Wicaksana Oversease Internasional (WOI GROUP).

Sejak tahun 1981 nama PT. Jakarana Tama Medan sudah ada dan bergerak di bidang distributor.

Pemilik PT. Wicaksana Oversease Internasional (WOI GROUP) pada mulanya memiliki saham di PT. Indofood bersama Salim Group. Dikarenakan Salim Group semakin besar dan membuat pengaruh mereka semakin besar juga, melihat keadaan ini maka pemilik PT. Wicaksana Oversease Internasional (WOI GROUP) menjual saham-sahamnya kepada Salim Group dan berkeinginan mendirikan suatu perusahaan baru yang memproduksi mie instant.

Setelah mendapatkan ijin dari pemerintah untuk mendirikan perusahaan baru yang bergerak dibidang produksi mie instant maka didirikanlah perusahaan yang bernama PT. Jakarana Tama.

PT. Jakarana Tama merupakan perusahaan swasta nasional yang bergerak dalam bidang industri makanan yang didirikan resmi pada tanggal 5 Juli 1993 yang berpusat di Ciawi, Bogor.

Industri mie instant di Indonesia dimulai pada tahun 1970, dimana selama sepuluh tahun hanya diproduksi oleh satu atau dua perusahaan saja.

Dengan semakin majunya perekonomian Indonesia dan budaya, makanan cepat saji mulai dilirik oleh kebanyakan masyarakat, maka kebutuhan akan mie instant semakin bertambah. Hal ini didukung oleh adanya himbauan pemerintah yaitu pengadaan non beras yang bergizi. Konsumsi masyarakat akan mie instant pada awal tahun 1993 meningkat menjadi sekitar 2,25 bungkus perkapita dengan omset sebesar Rp 1,2 triliun per tahun yang menyebabkan banyak pengusaha lain yang tertarik untuk terjun kebidang usaha ini.

PT. Wicaksana Oversease Internasional (WOI GROUP) yang menjadi distributor tunggal bagi mie instant Indomie dan seluruh produk Indofood di seluruh Indonesia. Tetapi pada tahun 1992 peranan PT. Wicaksana Oversease Internasional (WOI GROUP) sebagai distribusi tunggal produk Indofood dialihkan keperusahaan lain yang menyebabkan perusahaan ini kehilangan omset yang sangat besar. Sejak Agustus 1992 dengan mendirikan PT. Jakarana Tama.

PT. Jakarana Tama Food Industry merupakan anak perusahaan PT. Wicaksana Oversease Internasional (WOI GROUP) yang berpusat di Ancol

Jakarta, dan memiliki anak cabang di Medan yang terletak di jalan Tanjung Morawa Km 9,5 Kelurahan Timbang Deli Kecamatan Medan Amplas

Propinsi Sumatera Utara.

Pada awal produksi tahun 1993 industri ini hanya menggunakan 2 unit mesin, karena meningkatnya minat konsumen akan produk mie instant yang

bersifat praktis dan ekonomis, maka pada tahun 1994 PT. Jakarana Tama

2.2. Ruang Lingkup Bidang Usaha

PT. Jakarana Tama merupakan salah satu perusahaan yang bergerak dalam industri makanan yang mengolah tepung sebagai bahan baku menjadi instant kemasan/mie kering. Titik berat perusahaan ini adalah memproduksi mie instant dalam volume yang memadai serta mempunyai nilai tambah yang cukup.

Keanekaragaman produk dari PT. Jakarana Tama merupakan hasil kerja keras dan penelitian yang dilakukan oleh bagian pengembangan produk. Sampai saat ini perusahaan telah memproduksi mie instant dengan berbagai rasa.

Adapun jenis-jenis produk mie instant yang dipasarkan di PT. Jakarana Tama sampai saat ini adalah sebagai berikut :

a. Mie Kuah / Sup - Michiyo Kaldu Ayam - Mie Ayam Spesial - Gaga 100 Kaldu Ayam - Gaga 100 Ayam Bawang - Gaga 100 Soto Mie

- Gaga 100 Sop Buntut Borobudur b. Mie Goreng

- Gaga 100 Goreng Spesial - Gaga 100 Goreng Ekstra Pedas

2.3. Lokasi Perusahaan

PT. Jakarana Tama Food Industry yang berlokasi di Medan bertempat di

Jalan Raya Medan Tanjung Morawa Km 9,5 Kelurahan Timbang Deli Amplas, Sumatera Utara.

2.4. Daerah Pemasaran

PT. Jakarana Tama cabang Medan memasarkan produknya untuk wilayah Sumatera Utara, Sumatera Barat, Riau, Aceh dan Sumatera Selatan. Masing-masing daerah pemasaran ini berusaha untuk dapat memasarkan produk sebaik-baiknya untuk meningkatkan jumlah penjualan.

2.5. Standar Mutu Bahan/Produk 2.5.1. Pengawasan Mutu Produk Jadi

Mie yang sudah kering yang keluar dari colling fan kemudian didistribusikan menjadi 10 (sepuluh) jalur keruang packing. Pada tahap ini terdapat beberapa proses yaitu :

a Pengaturan letak mie b Pengisian bumbu dan cabe c Pengecekan kelengkapan isi d Pengemasan mie

e Pengemasan karton f Pengisolasian karton

1. Pengontrolan Berat Mie

Pemeriksaan berat mie dilakukan di mesin packing setiap 0,5 menit setiap jalur. Untuk mie instant regular berat mie kering 55 gr dan mie instant berat mie kering 89 gr. Keutuhan dari kepingan mie juga diperhatikan yaitu minimal 96 %. Jika persyaratan tersebut tidak dipenuhi maka mie tersebut tidak dapat dibungkus/dikemas.

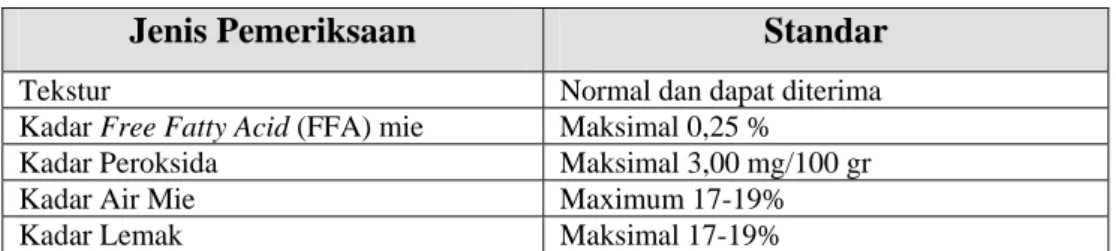

2. Pemeriksaan Kandungan Mie

Analisisnya dilakukan di dalam laboratorium. Standar mutu mie kering dapat dilihat pada Tabel 2.1.

Tabel 2.1. Standar Mutu Mie Kering

Jenis Pemeriksaan Standar

Tekstur Normal dan dapat diterima

Kadar Free Fatty Acid (FFA) mie Maksimal 0,25 % Kadar Peroksida Maksimal 3,00 mg/100 gr

Kadar Air Mie Maximum 17-19%

Kadar Lemak Maksimal 17-19%

Sumber : PT. Jakarana Tama

Bila hasil pemeriksaan tidak sesuai standar maka dilakukan proses pengolahan.

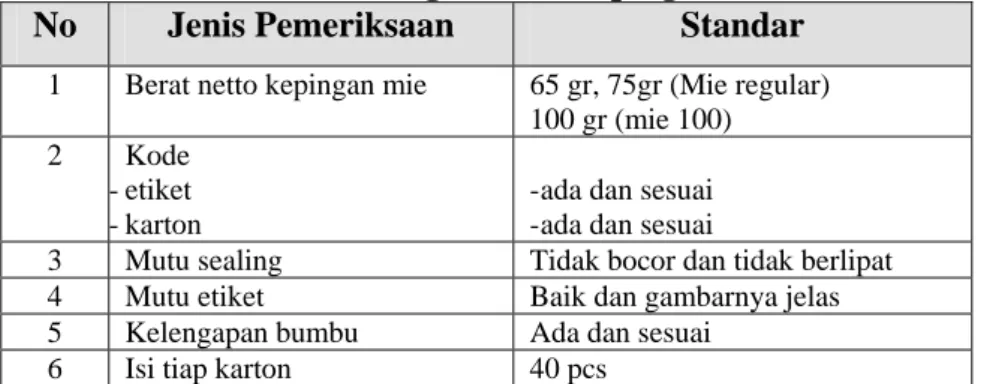

2.5.2. Standar Mutu Pengemasan

Mie yang akan dikemas harus berbentuk rapi, tidak panas, tidak pecah juga tidak ada kontaminasi. Kemasan yang digunakan harus bersih. Etiket yang baik harus memenuhi ketentuan sebagai berikut :

1. Kondisi bagian belakang dan daerah penutup

Kondisi yang masih diterima pada bagian ini adalah bagian penutup harus kuat, berwarna kontras dan berwarna dasar sebagai latar belakang.

2. Latar belakang

Bagian latar belakang yang tidak berwarna berukuran lebih tebal berbentuk garis. Bagian yang berwarna berukuran lebih tipis.

3. Kondisi tulisan

Tulisan harus jelas dan dapat dibaca. 4. Pengkodean

Etiket harus dilengkapi dengan kode produksi dan batas pemakaiannya (batas kadaluarsa)

Standar Pengemasan Kepingan Mie Instant dapat dilihat pada Tabel 2.2. Tabel 2.2. Standar Pengemasan Kepingan Mie Instant No Jenis Pemeriksaan Standar

1 Berat netto kepingan mie 65 gr, 75gr (Mie regular) 100 gr (mie 100) 2 Kode

- etiket - karton

- ada dan sesuai - ada dan sesuai

3 Mutu sealing Tidak bocor dan tidak berlipat 4 Mutu etiket Baik dan gambarnya jelas 5 Kelengapan bumbu Ada dan sesuai

6 Isi tiap karton 40 pcs

Sumber : PT. Jakarana Tama 2.5.3. Analisa Laboratorium

Sebelum mie siap dikomsumsi oleh konsumen dilakukan beberapa tes laboratorium. Beberapa tes yang dilakukan adalah :

1. Analisa Kadar Asam Lemak Bebas (Free Fatty Acid /FFA) 2. Analisa Kadar Lemak

3. Analisa Bilangan Peroksida (POV) 4. Analisa Kadar Air Dengan Metode Oven

2.6. Bahan yang digunakan

Produk yang dihasilkan oleh P.T. Jakarana Tama adalah mie instant. Produk ini di produksi dengan berbagai rasa. Adapun bahan-bahan yang digunakan dalam pembuatan mie instant adalah sebagai berikut :

1. Bahan Baku

Bahan baku adalah bahan yang paling penting digunakan dalam pembuatan suatu produk dimana keberadaan bahan tersebut mempengaruhi nilai produk. Dengan kata lain, bahan baku adalah bahan utama dalam pembuatan produk.

Bahan baku yang digunakan untuk pembuatan mie instant adalah : a. Tepung Terigu

Tepung terigu merupakan bahan baku utama dalam proses pembuatan mie instant.

b. Tepung tapioka

Tepung tapioka berfungsi sebagai bahan baku yang ditambahkan pada tepung terigu yang dapat membuat adonan menjadi kenyal pada setiap keping mie blok.

c. Bumbu penyedap dan sauce

Bumbu penyedap dan sauce tidak di produksi sendiri oleh pabrik tetapi didatangkan dari Ciawi yang menangani bumbu pada grup yang sama. Jadi bumbu sudah dalam bentuk kemasan. Pemberian bumbu pada setiap kemasan berbeda-beda menurut jenisnya dan rasa mie. Bumbu dan mie disatukan pada waktu pembungkusan. Bumbu ini terdiri dari lada, pala, monosodium

glutamate, rasa daging ayam, garam, hidrolisa protein sayur, bumbu seledri,

kecap, bumbu bawang putih dan daun bawang. 2. Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan guna menyelesaikan suatu produk atau suatu bahan yang ditambahkan pada produk dimana keberadaannya sebagai bahan pelengkap dan merupakan bagian dari produk akhir. Dengan kata lain, bahan tambahan adalah bahan-bahan yang dibutuhkan sebagai pelengkap bahan baku untuk sama-sama membentuk barang jadi, dimana komponen bahan tambahan ini biasanya tidak dapat dibedakan secara jelas pada barang jadi tersebut.

Bahan tambahan yang digunakan dalam proses pembuatan mie instant adalah sebagai berikut :

a. Etiket atau pembungkus

Etiket atau pembungkus terbuat dari plastik yang telah diberi merek berbagai jenis dan rasa mie yang hendak dibungkus. Etiket ini dibuat berbentuk roll gulungan yang telah disesuaikan dengan keadaan mesin pembungkus.

b. Kotak karton

Kotak karton digunakan untuk mengepak mie yang telah dibungkus pada masing-masing etiket yang memuat 40 bungkus. Kotak karton ini juga telah diberi label berdasarkan jenis dan rasa mie yang akan dikemas.

c. Selotif

3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam proses produksi yang dikenakan langsung terhadap bahan baku yang sifatnya hanya membantu atau mendukung kelancaran proses produksi dan bahan ini bukan bagian dari produk akhir. Bahan penolong ini tidak tampak pada barang jadi.

Bahan penolong yang digunakan adalah : a. Natrium polipospat (NaH2PO4)

Natrium polipospat (NaH2PO4) berfungsi untuk membuat adonan menjadi kenyal dan bersatu.

b. Natrium Karbonat (Na2CO3)

Natrium Karbonat (Na2CO3) berfungsi sebagai pengembang dalam proses pembuatan mie instant.

c. Potassium Karbonat

Potassium Karbonat berfungsi untuk membuat adonan menjadi kenyal dan

bersatu.

d. Karboksimetil Selulosa

Karboksimetil Selulosa berfungsi untuk membuat adonan menjadi kenyal dan

bersatu.

e. Tetrazine (CL 19140)

Tetrazine (CL 19140) berfungsi sebagai bahan pewarna untuk pembuatan mie

instant, agar mie tersebut tampak menarik. f. Garam (NaCl)

g. Air

Dalam proses pembuatan mie, air berfungsi untuk melarutkan zat-zat yang digunakan serta menjadikan adonan dapat bercampur secara homogen. Air berasal dari sumur pompa yang ditampung dalam tangki penyaring atau filter yang akan menyaring kotoran-kotoran sehingga dihasilkan air yang jernih, tidak berwarna, tidak berbau dan tidak berasa.

h. Minyak goreng

Minyak goreng berfungsi untuk menggoreng mie yang sudah diadon dan dibentuk dalam mangkok-mangkok penggorengan. Minyak goreng yang dipakai harus mempunyai titik didih yang tinggi dan mengandung asam lemak rendah, sehingga hasil produksi tidak berbau tengik dan dapat bertahan lama. Minyak goreng didatangkan dari PT. Asianagro Tanjung Balai.

2.7. Uraian Proses Produksi 1. Pembuatan Larutan Konsui

Larutan alkali atau larutan konsui adalah campuran formula-formula tertentu dengan air dengan komposisi formula dan air adalah 1:3, formula-formula yang dimaksud adalah komposisi dari sodium polipospat, sodium karbonat, garam, karboksimetil, selulosa, tetrazine yang berfungsi untuk memberi warna, mengatur keasaman, mengentalkan dan memberi rasa dari mie yang dibuat. Dikatakan larutan alkali karena bersifat basa dengan pH 9-10. Pencampuran dan pengadukan larutan alkali ini dilakukan di tangki konsui selama 1 jam sehingga

larutan homogen, lalu larutan ini dialirkan ke mesin mixer. Untuk satu adonan dibutuhkan 70 liter larutan alkali.

Larutan alkali ini digunakan untuk campuran dalam pengadukan tepung terigu dan tepung tapioka menjadi adonan pembentuk mie di mesin mixer.

2. Pencampuran Pengadukan di Mesin Mixer

Tepung terigu sebanyak 9 sak (225 kg) dan tepung tapioka sebanyak 10 kg yang berada dilantai I lantai produksi dipompakan melalui screw conveyor ke mesin mixer yang berada pada lantai II.

Pengadukan tepung terigu dan tepung tapioka merupakan tahap awal proses pembuatan mie instant ini. Proses ini merupakan proses pencampuran tepung terigu dan tepung tapioka dengan larutan alkali pada temperatur 300-360C, selama 12-18 menit, dengan kecepatan 60-70 rpm. Pengadukan dilakukan secara perlahan-lahan sampai terbentuk adonan yang homogen dan memiliki tekstur yang elastis. Adonan yang dihasilkan berwarna kuning muda, yang tidak menggumpal (tidak mudah pecah/hancur). Adonan yang baik adalah adonan yang lembut dan kadar airnya cukup. Proses kerja mesin mixer ini diatur melalui sebuah panel control untuk mengetahui suhu, waktu dan kecepatan pengadukan.

3. Penampungan di Mesin Feeder

Bila pencampuran selesai yang berarti telah terbentuk adonan yang baik menurut standar pabrik maka tutup bagian bawah (damper) mesin mixer terbuka dan adonan ditampung oleh mesin feeder yang berada tepat dibawah mesin mixer di lantai I, sehingga adonan dapat berpindah hanya dengan menggunakan gaya gravitasi.

Mesin feeder ini berfungsi sebagai tempat penampungan adonan untuk

diratakan dan juga untuk mengatur jumlah adonan yang akan dipress, agar adonan yang akan di press rata.

Proses kerja mesin feeder ini diatur melalui sebuah panel control sehingga

proses dapat berjalan secara kontinu selama masih ada adonan didalam mesin ini. Mesin ini juga dilengkapi sensor infra merah, yang akan mengatur jumlah adonan yang akan jatuh ke mesin press.

4. Pengepresan di mesin Press

Dari mesin feeder, adonan didorong sedikit demi sedikit ke mesin press dengan menggunakan roller-roller press yang akan menekan dan menipiskan adonan menjadi lembaran-lembaran. Di mesin press terdapat 2 pasang secara seri. Dari masing-masing roller akan keluar lembaran-lembaran dengan ketebalan yang semakin kecil. Pada hasil output roller ke-8 akan memberikan ketebalan yang dikehendaki yaitu pada toleransi antara 1,0-1,2 mm. Ketebalan dari lembaran adonan ini selalu dikendalikan dengan menyetel setiap pasangan-pasangan roller. Lebar lembaran adonan adalah 80 cm dan lembaran yang dihasilkan tidak boleh putus atau berlubang, bersifat elastis dan tidak tegang.

5. Penyisiran di Mesin Slitter

Mesin slitter atau penyisir terletak tepat berada di ujung mesin press.

Lembaran adonan yang keluar dari roller terakhir mesin press akan masuk ke mesin slitter (penyisir). Kemudian lembaran dipotong-potong menjadi mie yang

conveyor dengan kecepatan yang lebih kecil dari kecepatan keluaran

potongan-potongan mie dari mesin slitter.

Kecepatan yang lebih kecil atau lebih lambat ini dibuat dengan tujuan agar potongan-potongan mie menjadi menumpuk, sehingga mie menjadi mengendur dan akhirnya bergelombang dan keriting. Selanjutnya mie dilewatkan pada alat pemisah yang berbentuk roda-roda yaitu alat-alat yang membagi-bagi mie menjadi 5 bagian. Perbedaan kecepatan dari motor conveyor dengan motor slitter juga digunakan untuk menentuan berat mie yang akan diproduksi. Jika conveyor bergerak lambat maka gelombang mie akan rapat yang berarti akan semakin berat dan sebaliknya.

6. Penguapan atau Pengukuran di Steam Box

Selanjutnya untaian mie yang selalu berada di atas conveyor dilewatkan melalui steam box. Steam box ini sepanjang 12 meter berisi uap panas 1000C yang dialirkan dari boiler dan dilewati mie selama 1 menit. Di sini dimasak dengan cara mengukur karena hanya menggunakan uap panas atau tanpa kontak dengan api. Pengukuran mempunyai tujuan :

a. Mendapatkan mie dengan kematangan yang baik

b. Menghasilkan mie dengan tekstur yang empuk dan elastis

c. Mempercepat pemasakan mie pada saat dikonsumsi oleh konsumen.

Kemudian dari steam box untaian mie dilewatkan melalui 2 unit kipas

angin (fan) untuk menurunkan suhu dari mie agar dapat diproses pada proses selanjutnya.

7. Pemotongan dan Pelipatan di Mesin Cutter

Untaian mie yang dilewatkan melalui 2 unit kipas angin (fan) untuk menurunkan suhu dimaksudkan agar mie tidak terlalu lembek untuk dipotong dan dapat dilipat dengan alat pelipat. Cutter ini terdiri dari pisau pemotong dan alat pelipat sendiri terdiri dari cangkul-cangkul pelipat.

Untaian mie pada akhir conveyor dilewatkan pada mesin pemotong dan kemudian untaian mie tersebut dipotong berdasarkan ukuran panjang yang ditentukan yaitu sekitar 24 cm dan kemudian untaian mie yang telah dipotong dilipat dengan cangkul pelipat yang tepat berada dibawah pisau pemotong, sehingga panjang mie hasil lipatan menjadi 12 cm.

8. Pendistribusian

Kemudian mie yang telah dilipat dijatuhkan ke conveyor distribusi yang membawa potongan-potongan mie conveyor penggorengan yang berisi mangkok-magkok. Dalam letakkan mie dari bagian distribusi sering mie yang dijatuhkan tidak tepat pada mangkok karena kecepatan antara conveyor tidak sama. Untuk menghindari hal ini perusahaan menggunakan tenaga karyawan untuk mengatur atau meletakkan mie pada mangkok.

9. Penggorengan

Prinsip penggorengan mie adalah pengeringan mie basah dengan media minyak goreng pada temperatur tinggi sehingga mencapai kadar air tertentu dengan tujuan membentuk mie kering yang matang, renyah, gurih, tahan lama dan siap dikemas.

Mie yang dimasukkan ke dalam mangkok-mangkok penggorengan ditutup dengan jaring-jaring yang bertujuan untuk menjaga mie agar tidak mengembang melebihi ukuran yang diinginkan dan tidak mengapung saat digoreng.

Mangkok-mangkok conveyor dilewatkan dalam penggorengan yang telah

berisi minyak yang telah dipanaskan. Penggorengan berbentuk memanjang sekitar 6 meter dan dilalui conveyor dengan kecepatan sangat lambat. Sebelum penggorengan dimulai, minyak dipanaskan dulu dengan pipa-pipa panas yang dipanaskan oleh uap panas dari boiler dengan tekanan 0,5 kg/cm2. Di bagian awal penggorengan sekitar 1350C, dibagian tengah 1650C dan dibagian ujung 1500C. Minyak yang telah dipakai untuk menggoreng lalu dialirkan kembali ke heat

exchanger, agar panasnya tetap. Lalu dipompakan kembali ke penggorengan.

Lama penggorengan sekitar 2 menit. Mie keluar dari penggorengan dijatuhkan ke conveyor lain yang berbentuk jaring-jaring. Ini dimaksudkan untuk meniriskan sisa minyak dari penggorengan.

10. Pendinginan

Potongan-potongan mie yang telah digoreng kemudian dibawa kemesin pendingin (cooling fan) dengan menggunakan conveyor. Pendinginan mie ini dilakukan di dalam cooling box dengan menghembuskan udara kearah mie melalui kipas angin yang ditempatkan sedemikian rupa di dalam cooling box. Adapun jumlah kipas angin yang berda dalam mesin pendingin ialah 20 unit.

Tujuan pendinginan mie adalah untuk mengeringkan minyak yang bersisa saat penggorengan. Sehingga mie menjadi benar-benar kering dan tidak berbau tengik dan tahan lama. Proses pendinginan berlangsung selama 2 menit.

Temperatur ideal untuk produk akhir ialah pada temperatur kamar atau suhu sekitar 270C.

11. Pembungkusan

Setelah mie didinginkan dan keluar dari cooling fan, mie didistribusikan oleh conveyor menjadi 2 jalur dan di bawa ke mesin pembungkus dibagian kiri dan bagian kanan. Di pembungkusan, mie yang bergerak akan melewati operator yang bertugas menyusun dan membenarkan letak mie berdasarkan panjangnya dan memeriksa mie yang layak dibungkus. Operator pengisian mie memeriksa agar setiap conveyor pada mesin pembungkus berisi mie. Selanjutnya operator pengisi bumbu memasukkan bumbu ke setiap mie sesuai dengan rasa dan jenis mie dan kemudian conveyor mie berjalan menuju pembungkus dimana plastik pembungkus telah ada pada mesin tersebut. Mesin ini dilengkapi dengan sensor yang memberi tanda jika ada bungkus yang tidak lengkap bumbunya atau mie yang tidak bagus bentuknya untuk kemudian disisihkan dari conveyor. Mesin ini juga memberi nomor produksi dari masing-masing mie dan tanggal penggunaan yang diperbolehkan. Pembungkusan ini mempunyai tujuan sebagai berikut :

a. Melindungi produk dari kotoran debu dan bahan lain yang dapat mencemari.

b. Mencegah proses oksidasi lebih lanjut dari oksigen yang berasal dari udara dan sinar matahari.

c. Memberi daya tarik sehingga lebih mampu bersaing terhadap produk-produk sejenis lainnya.

d. Memberi informasi pada konsumen tentang cara penggunaan, kandungan gizi dan hak produk secara hukum.

12. Pengepakan

Dipengepakan, mie dikemas ke dalam karton-karton yang masing-masing berisi 40 bungkus. Mie dimasukkan ke dalam karton dengan cara manual. Kemudian karton atau kardus ditutup dengan selotip oleh mesin khusus selanjutnya dibawa ke gudang bahan jadi untuk disimpan. Di kotak karton dicantumkan jenis mie, isi karton, tanggal produksi, batas tanggal pemakaian produk, kode produksi dan nama perusahaan.

2.8. Mesin dan Peralatan 2.8.1. Mesin

2.8.1.1. Mesin Pada Produksi

Mesin untuk proses produksi yang digunakan dalam pembuatan mie instant dapat dilihat pada Lampiran 1.

2.8.1.2. Mesin Pada Work Shop

Selain mesin pada produksi, juga terdapat mesin pada work shop yang mendukung kelancaran pada saat proses produksi. Dapat dilihat pada Lampiran 1.

2.8.2. Peralatan

Untuk mendukung proses produksi diperlukan berbagai peralatan. Adapun jenis peralatan yang digunakan dapat dilihat pada Lampiran 2.

2.8.3. Utilitas 1. Uap (Steam)

Uap merupakan salah satu unit pendukung di bagian produksi. Uap yang digunakan di pabrik dihasilkan oleh boiler. Uap adalah bentuk gas dari zat (air) yang dalam kondisi normal tidak berbentuk gas. Yang di maksud dengan uap jenuh (saturated steam) adalah uap yang suhunya sama dengan titik didih air. Uap yang terbentuk pada saat air mendidih. Unsaturated adalah uap yang suhunya masih di bawah titik didih air. Steam boiler di PT. Jakarana Tama menggunakan uap saturated. Uap yang dihasilkan seluruhnya digunakan di bagian produksi yakni untuk :

- Proses pengukusan pada steam box, yang digunakan untuk memasak mie. - Proses penggorengan pada fryer, yang digunakan untuk memanaskan minyak

goreng. 2. Air

Air memegang peranan penting dalam kelangsungan proses produksi. Kegunaan air di perusahaan ini adalah :

- Untuk proses produksi

- Untuk keperluan boiler sebagai penghasil uap - Untuk keperluan laboratorium

- Untuk kebutuhan karyawan

Air yang digunakan di perusahaan adalah air yang berasal dari sumur bor yang kemudian diolah sehingga memenuhi syarat-syarat kesehatan. Pengolahan air ini disebut dengan water treatment.

Pengolahan air ini dibagi menjadi dua tahap yaitu :

- Tahap pertama adalah eksternal water treatment yaitu pengolahan air hingga dapat digunakan untuk pabrik, kantor dan keperluan lainnya.

- Tahap kedua adalah internal water treatment yaitu pengolahan air hingga dapat digunakan untuk boiler.

3. Listrik

- Sumber Listrik dari PLN

Sumber tenaga utama yang digunakan berasal dari PLN. Daya listrik yang digunakan dibagi atas dua bagian besar yang dikontrol pada 2 (dua) panel kontrol. Yang pertama daya listrik yang digunakan untuk bagian produksi dan yang kedua daya lisrik digunakan untuk bagian utilitas, kantor dan lain-lain. Daya yang dibutuhkan dari PLN adalah 555 KVA.

- Mesin Listrik Tenaga Disel

Mesin ini dipersiapkan sebagai tenaga cadangan apabila pemutusan aliran listrik dari PLN secara tiba-tiba. Terdapat 1 generator yang mempunyai kapasitas 540 KVA, 472 KW dengan type caterpilar seri 3412. Sedangkan bahan bakar yang digunakan adalah solar.

4. Laboratorium

Pengadaan laboratorium di perusahaan ini merupakan suatu ketentuan yang dikeluarkan untuk perusahaan-perusahaan yang bergerak di bidang industri makanan. Aktivitas di laboratorium ini meliputi pemeriksaan mutu standar yang dihasilkan dan pengadaan riset dalam menciptakan jenis produk baru dan modifikasi produk yang telah ada sebagai usaha diffrensiasi pasar dalam menghadapi persaingan.

Pemeriksaan standar mutu produk dilakukan dengan pemeriksaan bahan baku yang digunakan, bahan setengah jadi dan bahan barang jadi. Pemeriksaan terhadap bahan-bahan baku dilakukan dengan menguji setiap jenis bahan yang digunakan seperti tepung dan bahan-bahan tambahan. Untuk produk jadi dilakukan pemeriksaan terhadap isi bungkus dari mie.

2.8.4. Safety dan Fire Protection

Dalam melaksanakan keselamatan karyawan dalam bekerja di PT. Jakarana Tama telah menyediakan beberapa fasilitas antara lain :

1. Regu pemadam kebakaran yang terdiri atas beberapa karyawan. 2. Tabung pemadam kebakaranyang diletakkan di setiap ruangan. 3. Menyediakan pakai kerja seperti masker, topi dan sarung tangan.

2.8.5. Pengolahan Limbah (Waste Treatment)

Sistem dan proses penanganan limbah pada PT. Jakarana Tama Food

Industry menghasilkan 3 (tiga) jenis limbah yaitu :

1. Limbah Gas

Limbah gas berupa asap yang keluar dari cerobong asap pabrik yang berasal dari steam box dan fryer.

2. Limbah Padat

Limbah padat berupa plastik, pecahan mie dan adonan. Limbah ini dikumpulkan dalam suatu tempat kemudian di bakar pada waktu tertentu tergantung banyak tidaknya limbah, tetapi biasanya dilakukan setelah habis produksi.

3. Limbah Cair

Limbah cair berupa minyak dan air steam. Limbah ini melalui beberapa proses pembuangan. Dibawah setiap mesin terdapat air yang dialirkan dan berguna untuk membersihkan/mengalirkan adonan, minyak dan sebagainya yang jatuh dari mesin yang akan dibawa ke tempat saluran air yang berada dibawah setiap mesin sehingga sampai ke bak penampungan. Di dalam bak penampungan ini terjadi pemisahan antara lemak dan air. Air akan berada dibawah sedangkan lemak akan berada di atas. Untuk lemak setiap harinya diadakan pengambilan sedangkan air sedot melalui pipa-pipa di bak selanjutnya.

Pada bak terjadi beberapa proses pengolah limbah yaitu sebagai berikut : 1. Tahap I (Primary Treatment)

Pada fase ini dilakukan proses penambahan bahan kimia yaitu TCF dan TCN. TCP adalah suatu senyawa dengan melekul anionic polyelectrolyte yang berbentuk cairan putih dan tidak berbau. Sedangkan TCN adalah senyawa aluminium sulfat (Al2(SO4)3) yang berguna untuk membuat dispersi yang selanjutnya air mengalami suatu pemisahan yaitu padatan dan cairan. Di dalam bak ini terdapat baling-baling yang terus berputar yang dapat mencampurkan TCN dan TCF serta limbah dengan konsentrasi 100 ml.

2. Tahap II (Second Treatment)

Tahap ini adalah proses kelanjutan dari tahap I. Dalam tahap ini terjadi proses kontak dengan udara yang dilakukan oleh kincir untuk proses penyegaran.

3. Tahap III (Third Treatment)

Tahap ini merupakan tahap akhir. Dalam bak ini ada yang menuju kesebuah kolam dan ada langsung ke saluran air yang akan menuju ke sungai. Sebagian air yang menuju kolam mini terdapat ikan-ikan. Ikan-ikan ini merupakan patokan apakah air tersebut tercemar atau tidak. Apabila ikan yang berada dalam kolam mati berarti air tersebut sudah tercemar dan apabila ikan tersebut masih hidup berati airnya tidak tercemar.

2.9. Struktur Organisasi PT. Jakarana Tama

Organisasi perusahaan telah disusun sedemikian rupa dan mempunyai struktur organisasi dalam bentuk organisasi garis dan fungsional. Struktur organisasi perusahaan dapat dilihat pada Lampiran 3.

2.9.1. Pembagian Tugas dan Wewenang

Setiap organisasi baik organisasi pemerintah atau swasta selalu berusaha agar kegiatannya dapat berjalan dengan baik, sehat dan efisien. Salah satu sarana dan upaya untuk itu adalah pembagian tugas dan penyusunan uraian jabatan di dalam organisasi. Uraian jabatan yang mencakup tugas, wewenang dan tanggung jawab di lingkungan perusahaan dapat dilihat pada Lampiran 4.

2.9.2. Jumlah Tenaga Kerja dan Jam Kerja 2.9.2.1. Jumlah Tenaga Kerja

PT. Jakarana Tama Medan memiliki tenaga kerja yang terdiri dari tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung adalah pekerja pada bagian produksi/pengolahan di pabrik. Sedangkan menurut penggajiannya tenaga kerja terdiri dari tenaga kerja tetap yang menerima gaji bulanan dan tenaga kerja harian. Jumlah tenaga Kerja pada PT. Jakarana Tama tahun 2002 dapat dilihat pada Lampiran 5.

2.9.2.2. Jam Kerja

Sistem kerja karyawan bagian produksi PT. Jakarana Tama Food Industry dibagi dalam 2 (dua) shift, yaitu shift 1 (pertama) dan shift 2 (dua) dengan jam kerja 8 (delapan) jam/shift.

Pembagian shift ditetapkan sebagai berikut : a Shift 1 : jam 08.00 – 16.00 WIB

Shift 1 dengan perincian sebagai berikut : - Pukul 08.00-12.00 WIB (kerja aktif) - Pukul 12.00-13.00 WIB (istirahat) - Pukul 13.00-16.00 WIB (kerja aktif) Untuk hari Sabtu

- Pukul 08.00-12.00 WIB (kerja aktif) b Shift 2 : jam 16.00 – 24.00 WIB

Shift 2 dengan perincian sebagai berikut : - Pukul 15.00-18.00 WIB (kerja aktif) - Pukul 18.00-19.00 WIB (istirahat) - Pukul 19.00-23.00 WIB (kerja aktif)

Waktu jam kerja ini dapat berubah tergantung dari permintaan pasar akan mie instant. Khusus untuk karyawan keamanan pabrik setiap shift terdiri dari 3 orang dimana dilakukan pergantian setiap 12 jam sekali.

2.9.3. Sistem Pengupahan dan Fasilitas lainnya 2.9.3.1. Sistem Pengupahan

Besarnya gaji/upah untuk setiap karyawan ditentukan menurut tingat golongannya. Perusahaan menerapkan ketentuan pemerintah tentang upah minimum regional (UMR) yang berlaku bagi setiap karyawan.

Pembayaran upah di PT. Jakarana Tama dilakukan sekali setiap bulan. Besar upah/gaji karyawan dibayarkan perusahaan sesuai dengan ketentuan dari Departemen Tenaga Kerja setiap bulannya dan tentunya didasarkan pada data masing-masing pekerja apakah ada kerja lembur atau tidak. Di samping upah tersebut perusahaan juga memberi makan karyawannya satu kali setiap hari kerja untuk masing-masing shift.

2.9.3.2. Fasilitas Pendukung

Perusahaan menyediakan fasilitas-fasilitas yang apat mendukung efektifitas karyawan seperti :

1. Poliklinik

Untuk perawatan dan pengobatan darurat bagi karyawan yang dijaga oleh seorang dokter dan seorang perawat.

2. Koperasi dan Toko koperasi 3. Musholah/Sarana ibadah 4. Transportasi

5. Kamar mandi dan kamar ganti pakaian