11

LANDASAN TEORI

2.1 Pengertian Manajemen

Manajemen adalah “coordinating and overseeing the work activities of others so that their activities are completed efficiently and effectively” (Robbins dan Coulter, 2010:8). Dalam bahasa Indonesia adalah proses pengkoordinasian dan pengintegrasian kegiatan-kegiatan kerja agar diselesaikan secara efektif dan efisien melalui orang lain. Terdapat 2 hal penting yang saling terkait yaitu pengkoordinasian orang lain dan efektif-efisien. Pengkoordinasian orang lain artinya melibatkan orang lain dalam kegiatan kerja, pengkoordinasian orang lain tidak berarti kegiatan tidak dapat dilakukan sendiri, hanya saja dalam pertimbangan efektifitas dan efisiensi, perlu keterlibatan orang lain dalam pengerjaannya. Untuk dapat mencapai keterlibatan tersebut secara optimal perlu dikelola atau perlu sebuah proses atau upaya pengkoordinasian yang disebut manajemen.

Pengertian manajemen ditinjau dari segi proses menurut James A. F. Stoner (2006:7), “Manajemen adalah suatu proses perencanaan, pengorganisasian, kepemimpinan, dan pengendalian upaya dari anggota organisasi serta penggunaan semua sumber daya yang ada pada organisasi untuk mencapai tujuan organisasi yang telah ditentukan”.

Manajemen adalah suatu proses khas yang terdiri dari tindakan-tindakan perencanaan, pengorganisasian, penggerakan dan pengontrolan yang dilakukan dalam menentukan serta mencapai target yang sudah ditetapkan lewat pemanfaatan sumber daya manusia dan lainnya (Terry dalam Herujito, 2006:3).

Berdasarkan pengertian manajemen dari berbagai ahli diatas tersebut dapat disimpulkan bahwa manajemen adalah suatu proses pengkoordinasian dan pengintegrasian kegiatan-kegiatan kerja meliputi proses perencanaan (planning), kepemimpinan (leadership), pengorganisasian (organizing) dan pengendalian (controling) dalam suatu organisasi untuk mencapai tujuan yang telah ditentukan dengan pemanfaatan sumber daya manusia dan sumber daya lainnya.

2.2 Pengertian Manajemen Operasional

Menurut Jay Heizer dan Barry Render (2008:4) yang diterjemahkan oleh Chriswan Sungkono, mengungkapkan bahwa “manajemen operasi adalah serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output.” Manajemen operasi adalah kegiatan yang menghasilkan barang dan jasa yang berlangsung di semua organisasi baik di perusahaan manufaktur maupun jasa. Aktivitas produksi yang menghasilkan barang dapat terlihat secara jelas dalam perusahaan manufaktur.

Herjanto (2008:2) dalam bukunya yang berjudul Manajemen Operasi, “Manajemen operasi adalah suatu kegiatan yang berhubungan dengan pembuatan barang, jasa, atau kombinasinya, melalui proses transformasi dari sumber daya produksi menjadi keluaran yang diinginkan.”

“Operation management is defired as the design, operation and improvement of the system that create and deliver the firms primary product and service”. Yang artinya: “Manajemen operasi didefinisikan sebagai rencana, operasi dan perbaikan yang dihasilkan dan ditawarkan oleh perusahaan dalam bentuk barang dan jasa” (Wang, 2010:204)

Manajemen produksi merupakan rangkaian kegiatan yang ditetapkan sebagai suatu pengambilan keputusan yang berkaitan dengan proses produksi, sehingga barang dan jasa yang diproduksi sesuai dengan spesifikasi jumlah, mutu dan dalam waktu yang direncanakan dengan biaya yang minimum (Kumar & Suresh, 2009:7).

Berdasarkan pengertian dari berbagai ahli dapat disimpulkan bahwa manajemen operasional adalah suatu aktivitas atau proses kegiatan yang dilakukan untuk mengelola faktor-faktor produksi sebagai masukan (input) untuk diubah menjadi keluaran (output) berupa barang dan jasa yang mempunyai spesifikasi, jumlah, mutu dan waktu yang sesuai dengan rencana awal dan berbiaya minimum.

2.3 Pengertian Efektif, Efisien, Efektivitas dan Efisiensi

Efektif adalah cara mengolah, mempelajari atau menggunakan sesuatu dengan waktu singkat untuk mendapatkan hasil terbaik (Hidayat, 2015:5)

Efektivitas adalah pemanfaatan suatu sumber daya, sarana, dan prasarana dalam jumlah tertentu yang secara sadar ditetapkan sebelumnya dengan tujuan untuk memghasilkan sejumlah pekerjaan tepat pada waktunya. Efektivitas juga dapat diartikan menyelesaikan kegiatan-kegiatan sehingga sasaran organisasi dapat tercapai; digambarkan sebagai “melakukan segala sesuatu yang benar”. Efektivitas menekankan pada hasil yang dicapai (Stephen P. Robbin & Mary Coulter, 2007:8).

Efisien adalah pencapaian sebuah sasaran akhir dengan memakai jumlah sumber daya yang paling sedikit.

Efisiensi lebih melihat pada bagaimana cara mencapai hasil yang dicapai itu dengan membandingkan input dan outputnya. Efisiensi yaitu memperoleh output terbesar dengan input yang terkecil; digambarkan sebagai “melakukan segala sesuatu secara benar” (Stephen P. Robbins & Mary Coulter, 2007:8).

2.4 Gudang

2.4.1 Pengertian Gudang

Gudang menurut Kamus Besar Bahasa Indonesia adalah rumah atau bangsal tempat menyimpan barang- barang. Menurut Widodo, et al. (2013:69) gudang adalah tempat yang dibebani tugas untuk menyimpan barang yang akan dipergunakan dalam produksi hingga barang diminta sesuai dengan jadwal produksi.

Gudang adalah suatu fungsi penyimpanan berbagai jenis macam produk yang memiliki unit-unit penyimpanan dalam jumlah yang besar maupun yang kecil dalam jangka waktu saat produksi dihasilkan oleh pabrik dan saat produk dibutuhkan oleh pelanggan atau stasiun kerja fasilitas produksi (David E Mulcahy (1994) dalam Ilham, 2009:56)

Berdasarkan pengertian diatas penulis menyimpulkan bahwa gudang adalah sebuah tempat yang digunakan untuk menyimpan barang berbagai produk (raw material, barang work in process atau finished goods) yang akan digunakan dalam produksi atau hingga barang tersebut dibutuhkan oleh pelanggan.

2.4.2 Tujuan Pergudangan

Gudang pada umumnya memiliki fungsi yang penting dalam menjaga kelancaran operasi produksi suatu pabrik. Ada tiga tujuan utama pergudangan yang berkaitan dengan pengadaan barang (Ilham, 2009:58) yaitu:

1. Pengawasan

Menyangkut keamanan material dengan mengontrol keluar dan masuknya material.

2. Pemilihan

Aktivitas pemeliharaan / perawatan agar material yang disimpan di dalam gudang tidak rusak selama penyimpanan.

3. Penimbunan / penyimpanan

Agar jika sewaktu-waktu diperlukan maka material yang dibutuhkan akan tetap tersedia sebelum dan selama proses produksi berlangsung.

2.4.3 Fungsi Gudang

Menurut Holy Icun dan Martius Getty (2005:186) Pergudangan terdapat tiga fungsi utama yaitu movement (perpindahan), storage (penyimpanan) dan information transfer (transfer informasi).

1. Movement (perpindahan)

Fungsi movement merupakan fungsi yang menjadi perhatian utama, seperti memperbaiki inventory turnover dan mempercepat proses pesanan dari produksi hingga ke pengiriman akhir. Dalam fungsi ini terdapat beberapa aktivitas yaitu receiving, putaway, customer order picking / order selection, packing, cross docking dan shipping.

a. Receiving

Aktivitas receiving (penerimaan) merupakan sebuah proses penerimaan barang yang didalamnya terdapat beberapa aktivitas seperti pembongkaran muatan dari transportation carrier (kendaraan pengangkut seperti truk), penghitungan jumlah (quantity) barang yang diterima, pemeriksaan / pengecekan kualitas, kerusakan dan dokumen pengiriman dan juga melakukan update data stok gudang.

Aktivitas receiving biasa disebut good receipt, purchase order receipt, inbound movement, dan beberapa istilah lainnya.

b. Putaway

Putaway merupakan proses perpindahan fisik (barang) dari receiving dock (dok penerimaan) ke gudang penyimpanan. Aktivitas putaway bisa juga disebut sebagai storing, keeping, transfer.

Ada tiga proses dalam putaway: 1. Putaway request

Putaway request dibuat sebagai akibat dari proses receiving purchase order atau ketika barang selesai diproduksi. Informasi yang ada di dalam putaway request berkaitan dengan data-data nomor dokumen barang, kode barang, uraian barang, jumlah barang dan satuannya. Putaway request digunakan untuk menghasilkan saran lokasi penyimpanan barang yang sesuai di gudang.

2. Putaway suggestion

Putaway suggestion menyarankan lokasi penyimpanan dengan ruangan yang cukup dan memiliki karakteristik yang sesuai dengan barang yang akan disimpan dan barang yang ada digudang. Sistem akan menghasilkan report yang berisi urutan saran lokasi penyimpanan atau instruksi kerja yang harus dilaksanakan oleh personil gudang. Jika saran yang diberikan putaway tidak disetujui maka lokasi penyimpanan barang dapat dibuat dan dilakukan secara manual.

Putaway suggestion dikenal juga dengan istilah putaway reservation yaitu lokasi yang sudah dipesan oleh suatu barang sebelum proses penerimaan, dimana sistem akan menyarankan penyimpanan ke lokasi yang sudah dipesan.

3. Confirm putaway suggestion

Confirm putaway suggestion merupakan langkah terakhir di dalam putaway dan dapat terjadi jika putaway suggestion disetujui dan dijalankan oleh pihak gudang. Pada proses ini barang akan berpindah dari lokasi penerimaan barang ke lokasi penyimpanan sehingga data stok di lokasi penerimaan akan berkurang dan sebaliknya data stok di lokasi penyimpanan akan bertambah.

c. Customer order picking / order selection

Customer order picking/order selection merupakan aktivitas pengambilan barang dari gudang penyimpanan atau lokasi picking dan kemudian disiapkan untuk proses pengiriman. Proses picking terdiri dari tiga tahap yaitu (1) picking request, (2) picking suggestion dan (3) confirm suggestion. 1. Picking request

Picking request dibuat sebagai akibat dari proses sales order atau ketika proses produksi mengambil material atau komponen dari gudang. Informasi yang ada di dalam picking request adalah nomor dokumen, kode barang, uraian barang, jumlah barang dan satuannya. Picking request digunakan untuk menghasilkan saran lokasi pengambilan suatu barang yang terbaik.

2. Picking suggestion

Picking suggestion merupakan lokasi pengambilan barang yang disarankan oleh sistem yang sesuai dengan parameter-parameter manajemen pergudangan. Pada langkah ini sistem dapat menghasilkan suatu report yang berisi instruksi kerja berupa urutan picking suggestion yang harus dilaksanakan oleh pihak gudang.

3. Confirm picking suggestion

Confirm picking suggestion dapat terjadi jika picking suggestion disetujui dan dilaksanakan. Pada proses ini barang akan berpindah dari lokasi pengambilan ke lokasi pengiriman sehingga stok di lokasi pengambilan akan berkurang dan sebaliknya stok pada lokasi pengiriman akan bertambah dan booking di lokasi pengiriman akan bertambah.

d. Packing

Packing adalah pengepakan barang yang akan dikirim ke konsumen. Packing biasanya menggunakan kotak atau peti sebagai tempat barang-barang yang akan dikirim ke konsumen. Sistem dapat menyarankan kotak atau peti mana yang akan dipakai pada waktu picking suatu barang. Oleh karena itu perlu ditentukan ukuran dimensi kotak atau peti dan hubungan kotak atau peti dengan barang.

Cross-docking adalah proses pemindahan barang secara langsung dari area receiving ke lokasi shipping tanpa melalui aktivitas penyimpanan di gudang terlebih dahulu sehingga terjadi penghematan waktu dan penggunaan ruangan gudang. Pada proses receiving sistem akan membuat putaway request ke cross-docking.

f. Shipping

Shipping adalah aktivitas pengiriman barang meliputi proses pembuatan dokumen pengiriman, pemuatan barang ke truk dan peng-update-an data barang yang sudah dimuat truk (loading). Pada langkah ini stok dan booking di lokasi shipping akan berkurang sebanyak barang yang dikirim. Di beberapa perusahaan shipping kadang disebut sebagai good issue, shipment, dispatch.

2. Storage

Storage (penyimpanan) merupakan aktivitas penyimpanan barang baik yang merupakan barang baku ataupun barang hasil produksi. Penyimpanan barang dilakukan di dalam gedung gudang. Gudang finished good dan spare part dapat menjadi satu atau dapat dipisahkan.

3. Information Transfer

Aktivitas ini adalah aktivitas transfer informasi seperti informasi mengenai stock barang yang ada di gudang atau informasi-informasi lain yang berguna, informasi ini dapat merupakan informasi untuk pihak diluar gudang atau pihak gudang itu sendiri.

2.4.4 Tipe-tipe gudang

Empat tipe gudang menurut Yunarto & Santika (2005:183) : 1. Manufacturing plant warehouse

Manufacturing plant warehouse adalah gudang yang ada di pabrik. Aktivitas yang terjadi dalam gudang ini adalah penerimaan dan penyimpanan material, pengambilan material, penyimpanan barang jadi ke gudang, transaksi internal gudang, dan pengiriman barang jadi ke central warehouse, distribution warehouse, atau langsung ke konsumen.

Central warehouse adalah gudang pokok. Aktivitas yang terjadi dalam gudang ini adalah penerimaan barang jadi (dari manufacturing warehouse, langsung dari pabrik, atau dari supplier), penyimpanan barang jadi ke gudang, dan pengiriman barang jadi ke distribution warehouse.

3. Distribution warehouse

Distribution warehouse adalah gudang distribusi. Aktivitas yang terjadi dalam gudang ini adalah penerimaan barang jadi (dari central warehouse, pabrik, atau supplier), penyimpanan barang yang diterima gudang, pengambilan dan persiapan barang yang akan dikirim, dan pengiriman barang ke konsumen. Terkadang distribution warehouse juga berfungsi sebagai central warehouse. 4. Retailer warehouse

Retailer warehouse adalah gudang pengecer, jadi dengan kata lain dapat dikatakan gudang yang dimiliki toko yang menjual barang langsung ke konsumen.

Dalam gudang barang yang disimpan dibedakan munurut karakteristik material yang disimpan oleh karena itu gudang dapat dibedakan menjadi:

a. Raw Material Storage

Raw material digunakan untuk memproduksi suatu barang. Biasanya bahan mentah ini dibeli melalui supplier. Raw material adalah barang yang akan diproses dan diberi nilai tambah untuk dijual dan dipasarkan kepada konsumen dengan nilai yang lebih tinggi (Arman, 2003).

Gudang ini berfungsi untuk menyimpan setiap material yang akan dibutuhkan atau digunakan untuk proses produksi. Umumnya lokasi gudang ini biasanya berada di dalam bangunan pabrik (indoor). Untuk beberapa jenis bahan tertentu bisa juga diletakkan di luar pabrik (outdoor). Hal ini bisa menghemat biaya gudang karena tidak memerlukan bangunan spesial untuk menyimpan barang tersebut. Gudang ini kadang-kadang disebut pula sebagai stock room karena fungsinya memang sebagai penyimpan persediaan untuk kebutuhan tertentu. b. Work in Process Storage

Work in process sering disebut sebagai semifinished goods, yaitu barang setengah jadi. Merupakan inventory yang sudah diolah dan kemudian akan digunakan untuk diolah lagi menjadi finished goods. Dalam industri manufaktur proses pembentukan work in process memerlukan komponen lainnya seperti mesin,

supply material dan juga orang (foreman) yang harus mengontrol kegiatan tersebut. Work in process storage biasanya terdiri dari dua macam, yaitu:

• Small Amount Materials

Barang ini akan diletakkan/disimpan diantara stasiun kerja, mesin atau suatu tempat yang berdekatan dengan lokasi operasi/produksi selanjutnya.

• Large Amount Materials

Barang ini akan diletakkan/disimpan dalam jumlah besar dan waktu yang relative lama dan lokasinya terletak didalam area produksi.

c. Finished Good Storage

Finished good adalah barang yang siap untuk dipasarkan kepada konsumen. Finished good merupakan barang yang dihasilkan dari pengolahan bahan dasar (raw material) dan diberi nilai tambah pada hasil tersebut. Oleh karena itu fungsi gudang ini adalah menyimpan produk-produk yang telah selesai dikerjakan. Departemen ini mempunyai tugas dan tanggung jawab sebagai berikut:

1. Penerimaan produk jadi yang telah selesai dikerjakan oleh departemen produksi

2. Penyimpanan produk jadi dengan sebaik-baiknya dan selalu siap pada saat ada permintaan masuk

3. Pengepakan produk untuk dapat dikirim dengan aman 4. Menyelenggarakan administrasi pergudangan

Lokasi dari finished good storage dan departemen pengiriman barang harus direncanakan berdekatan dengan fasilitas transportasi, seperti halnya pada saat merencanakan departemen penerimaan bahan dan gudang bahan baku.

d. Storage for Supplies

Storage for supplies merupakan gudang untuk menyimpan barang-barang yang tidak produktif (non productive items) dan menunjang fungsi dan kelancaran produksi, contohnya maintenance supplies, packaging materials, parts, office supplies, dan lain-lain.

e. Finished Parts Storage

Finished Parts Storage merupakan gudang yang digunakan untuk menyimpan part-part yang siap dirakit. Biasanya diletakkan berdekatan dengan assembly area atau diletakkan terpisah di dalam work in process storage.

Dalam sebuah kegiatan/proses produksi ada kemungkinan bahwa beberapa benda kerja akan salah dikerjakan (miss-processed), oleh karena itu diperlukan pengerjaan kembali untuk memperbaikinya sehingga memenuhi standar kualitas. Benda yang diperbaiki / diselamatkan itu disebut salvage goods.

g. Scrap & Waste

Scrap adalah material atau komponen yang salah dikerjakan dan tidak dapat diperbaiki lagi, sedangkan waste adalah normal residu dari proses produksi, misalnya seperti garam, potongan-potongan logam, dan lain-lain, yang tidak berguna lagi dalam proses produksi yang ada (meskipun dalam proses daur ulang material ini akan berguna untuk bahan produk lain). Material berupa scrap atau waste ini biasanya dikumpulkan dan diletakkan dalam area yang terpisah dari pabrik dengan harapan akan bisa dijual ke pihak lain yang membutuhkannya.

Selain berdasarkan jenisnya, barang digudang juga diklasifikasikan berdasarkan aliran arus barang. Barang dibedakan menjadi barang fast moving, medium moving dan slow moving.

• Barang fast moving adalah barang dengan aliran arus yang sangat cepat atau dengan kata lain waktu barang dalam gudang singkat.

• Barang medium moving adalah barang dengan aliran arus sedang, tidak terlalu cepat atau lambat. Barang ini memiliki waktu dalam gudang lebih lama dari pada barang fast moving.

• Barang slow moving adalah barang dengan aliran arus yang lambat atau dengan kata lain waktu barang dalam gudang cukup lama.

2.4.5 Metode Penyimpanan

Untuk penataan gudang, Heragu (2008:480) menjelaskan ada beberapa metode yang dapat digunakan untuk menyimpan barang di dalam gudang. Metode tersebut antara lain:

a. Metode Dedicated Storage

Pada metode ini setiap produk ditempatkan pada suatu lokasi penyimpanan yang tetap. Jika suatu produk akan disimpan atau diambil, maka dapat dengan mudah tempatnya diketahui. Kekurangan dari metode ini adalah utilisasi ruang yang rendah, dikarenakan tempat yang disediakan untuk setiap produk tidak dapat

digunakan untuk penyediaan produk yang lain. Penyediaan tempat untuk setiap produknya dapat diketahui dari persediaan maksimumnya.

b. Metode Randomized storage

Metode ini mengatasi kekurangan dari metode dedicated storage, yaitu utilisasi ruang yang rendah. Pada metode ini tidak ada penempatan lokasi yang harus untuk suatu produk, sehingga barang yang akan datang ditempatkan ditempat sembarang yang terdekat dengan pintu masuk dan pintu keluarnya. Kekurangannya adalah jika jumlah produk yang dialokasikan banyak dan bermacam-macam jenisnya maka waktu pencarian dan pengambilan produk menjadi lama.

c. Metode Class Based Storage

Metode ini merupakan gabungan dari metode dedicated storage dan randomized storage. Pada metode ini produk dibagi menjadi beberapa kelas. Jika pembagiannya sama dengan produk, maka akan menjadi metode dedicated storage. Tetapi jika hanya dibagi ke dalam satu kelas, maka akan menjadi metode randomized storage. Pembagian kelas berdasarkan nilai rasio antara throughput (T) dengan storage (S).

d. Metode Shared Storage Location

Metode ini digunakan untuk mengatasi dedicated storage dan randomized storage dengan mengenali dan memanfaatkan perbedaan lama waktu penyimpanan pada pallet tertentu yang menetap di gudang. Untuk menerapkan metode ini, sebelumnya harus mengetahui kapan produk akan masuk dan kapan akan keluar, sehingga lokasi produk dapat disesuaikan tempatnya.

2.4.6 Proses dalam pergudangan

Proses dalam pergudangan terdiri dari : 1. Penerimaan Barang

Proses penerimaan barang merupakan proses yang penting karena jika terjadi kesalahan diawal akan berimbas ke bagian yang lain bahkan dapat merugikan konsumen. Untuk mencegah kesalahan maka perlu dibuat penjadwalan yang baik dengan memperkirakan jumlah barang yang akan masuk ke gudang. Dalam proses penerimaan, terdapat beberapa aktivitas sebagai berikut:

• Menyediakan area khusus yang ideal untuk pembongkaran barang dari kendaraan.

• Mencatat waktu kedatangan dan nomor kode barang.

• Menerima surat jalan barang dan mencocokkannya dengan perintah kerja. • Mempersiapkan kendaraan untuk melakukan pembongkaran muatan. • Membongkar muatan.

• Memeriksa dan mencatat jumlah barang, kondisi, dan kerusakan yang mungkin timbul.

• Memindahkan muatan dari area penerimaan ke lokasi yang sudah ditentukan. 2. Product Coding

Product Coding merupakan aktivitas untuk mengidentifikasi sebuah produk dengan memberikan suatu kode. Faktor- faktor yang menjadi alasan pemakaian kode barang adalah:

• Mempermudah identifikasi produk. • Menghindari terjadinya duplikasi stok.

• Mempermudah pihak luar seperti konsumen atau distributor untuk mengenali produk.

• Mengetahui lokasi barang di gudang. 3. Penyimpanan Barang

Penyimpanan gudang biasanya terkait dengan tata letak gudang, yaitu suatu metode peletakan barang dalam gudang untuk mempermudah, mempercepat dan meningkatkan efisiensi dari gudang tersebut dalam menampung barang maupun mengalirkan permintaan barang kepada pihak yang melakukan permintaan.

Pihak yang melakukan permintaan dapat dibagi menjadi internal customer atau external customer. Internal customer adalah pelaku demand yang berada dalam suatu perusahaan yaitu departemen lain dalam perusahan misalnya bagian produksi. Sedangkan external customer adalah konsumen dalam pengertian secara umum yaitu pihak pelaku demand yang berasal dari luar perusahaan.

4. Pencarian dan Pengambilan Barang

Ada dua jenis metode dalam pengambilan barang dari ruang penyimpanan, yaitu:

1) Manual Methods

a. Basic order picking

• Petugas pengambil barang bergerak menuju tumpukan barang menggunakan peralatan/kendaraan yang tersedia, baik untuk jalur aisle sempit ataupun lebar.

• Pola jalur pengambilan barang dapat bervariasi, baik dengan pola pengambilan seperti ular yang jalurnya U, zigzag, dan pola switch. Tingkat efisiensinya berbeda-beda, misalnya: Dengan pola pengambilan ular, operator akan bergerak mengelilingi satu aisle dan akan berlanjut ke aisle yang lain, dimana hal ini efektif untuk pola jalur U. Sedang dengan pola pengambilan switch, operator bergerak dari aisle rak yang satu menuju ke aisle dari rak yang lain.

• Pola pengambilan barang ini akan berdampak pada waktu pengambilan barang, terutama pada operasi yang memiliki banyak aktivitas pengambilan barang.

b. Batch picking or pick by line

Dimana banyak order yang dikelompokkan menjadi satu. Operator akan mengambil banyak order dalam sekali pengambilan dengan menggunakan hand pallet truck.

c. Zone picking

Dimana area pengambilan barang ini dibagi menjadi beberapa wilayah dengan menempatkan operator pada setiap wilayah itu. Jika satu order telah diambil, maka akan diteruskan ke wilayah yang lain.

d. Wave picking

Dimana barang dari semua wilayah akan diambil pada waktu bersamaan, kemudian jenis barang tersebut akan dipisah sesuai dengan permintaan dari setiap customer.

2) Automated picking methods

Metode ini menggunakan mesin-mesin otomatis statis (berada pada satu tempat saja). Berikut ini merupakan beberapa di antaranya:

• Robotics, mirip dengan konsep lengan robot di jalur perakitan pada industri manufaktur.

• Carousels. Mesin yang digerakkan komputer ini berbentuk seperti komedi putar dengan rak-rak barang di sekelilingnya. Barang akan diletakkan ke dalam rak, lalu rak akan bergerak secara vertikal menuju lokasi tertentu. Di tempat itu akan ada operator yang menunggu untuk mengambil barang. Carousels memiliki produktivitas yang rendah (1-3000 item/jam), namun memiliki akurasi yang tinggi.

• Conveyors/Sorters. Barang akan diletakkan oleh operator di atas ban berjalan. Lalu barang akan bergerak menuju alat pemisah (sorters), yang akan memisahkan barang-barang ke dalam jenis-jenis tertentu sesuai order.

5. Pengeluaran barang

Kegiatan ini merupakan tahapan terakhir dalam proses pergudangan. Aktivitas- aktivitas dalam tahap pengeluaran adalah sebagai berikut:

• Memeriksa surat perintah pengeluaran dan mencocokkan dengan surat jalan yang dibawa oleh pihak pengambil barang.

• Memeriksa dan mencatat kondisi barang yang akan dikeluarkan, serta kerusakan yang mungkin timbul.

• Mempersiapkan area pemuatan barang. • Mempersiapkan kendaraan pengangkut.

• Mengeluarkan barang dari ruang penyimpanan dan memuat ke kendaraan • Memberi segel pengaman pada barang muatan (disaksikan oleh

pengambil barang).

• Meminta tanda tangan pengambil barang.

• Mencatat waktu keberangkatan barang dan nomor segel pengamannya.

2.5 Tata Letak

Tata letak merupakan suatu keputusan penting yang menentukan efisiensi sebuah operasi dalam jangka panjang karena memiliki banyak dampak strategis seperti menentukan daya saing perusahaan dalam hal kapasitas, proses, fleksibilitas, biaya, citra perusahaan dan lain-lain. Diperlukan tata letak yang baik dan efektif karena dapat membantu organisasi dalam mencapai strategi yang menunjang diferensiasi, biaya yang rendah dan juga respon yang cepat. Adapun tujuan strategi

tata letak ialah untuk membangun tata letak yang berbiaya rendah/ekonomis yang dapat memenuhi kebutuhan persaingan perusahaan.

Desain tata letak yang efektif harus mempertimbangkan beberapa hal berikut ini: (Heizer & Render, 2012:532)

• Utilisasi ruang, peralatan dan orang yang lebih tinggi • Aliran informasi, barang atau orang yang lebih baik

• Moral karyawan yang lebih baik, juga kondisi lingkungan kerja yang lebih aman • Interaksi dengan pelanggan yang lebih baik

• Fleksibilitas

Untuk mencapai tujuan penyusunan tata letak yaitu suatu sistem produksi yang efisien dan efektif, melalui (Herjanto, 2008:137)

• Pemanfaatan peralatan pabrik yang optimal • Penggunaan jumlah tenaga kerja yang minimum • Aliran bahan dan produk jadi yang lancer • Kebutuhan persediaan yang rendah • Pemakaian ruang yang efisien

• Ruang gerak yang cukup untuk operasional maupun pemeliharaan • Biaya produksi dan investasi modal yang rendah

• Fleksibilitas yang cukup untuk menghadapi perubahan • Keselamatan kerja yang tinggi

• Suasana kerja yang baik

Efektifitas dari pengaturan tata letak suatu kegiatan produksi dipengaruhi oleh beberapa faktor (Herjanto, 2008:138), sebagai berikut:

1. Penanganan Material

Perencanaan tata letak harus memperhatikan gerakan dari material atau manusia yang bekeria. Gerakan material akan berdampak pada biaya penanganan material (material handling cost), biasanya mempunyai pengaruh yang cukup signifikan bagi biaya produksi. Untuk itu, gerakan material harus diusahakan seminimal mungkin.

Sejalan dengan pergerakan material yang minimal, pergerakan kerja karyawan/operator juga harus diusahakan seefisien mungkin. Pengurangan gerak ini akan berdampak positif terhadap waktu proses dan hemat tenaga.

2. Utilisasi ruang

Utilisasi ruang dan enerji merupakan salah satu faktor yang diperhatikan dalam perencanaan tata letak. Perkembangan teknologi memungkinkan penataan mesin-mesin tidak dalam arah horizontal, berada dalam satu lantai, melainkan dapat ke arah vertikal. Apalagi dengan semakin mahalnya harga tanah maka kecenderungan aliran proses/material secara vertikal menjadi pilihan untuk meningkatkan utilisasi ruang, seperti banyak digunakan pada pabrik kimia, pabrik kertas, ataupun pergudangan. Semakin besar persen utilitas maka semakin banyak pemanfaatan ruangan.

3. Mempermudah pemeliharaan

Pemeliharaan/perawatan mesin selain berpengaruh terhadap mutu produk juga berpengaruh terhadap usia mesin. Tata letak mesin harus menyediakan ruang gerak yang cukup bagi pemeliharaan mesin. Oleh karena itu, perencana harus mempertimbangkan karakteristik pekerjaan yang dilakukan oleh mesin yang bersangkutan, dan besar/bentuk peralatan yang diperlukan dalam perawatan mesin.

4. Kelonggaran gerak

Perencanaan tata letak tidak saja untuk memperoleh efisiensi ruang tetapi juga harus memperhatikan kelonggaran gerak bagi operator/karyawan. Selain meningkatkan kepuasan karyawan atas kondisi kerja, kelonggaran gerak dapat mengurangi kecelakaan kerja.

5. Orientasi produk

Jenis produk yang dibuat sangat berpengaruh dalam perencanaan tata letak. Misalnya, produk dengan ukuran besar dan berat, atau memerlukan perhatian khusus dalam penanganannya, umumnya menghendaki suatu tata letak yang tidak membuat produknya dipindah-pindah. Sebaliknya, produk yang berukuran kecil dan ringan yang dengan mudah dapat diangkut akan menjadi lebih ekonomis apabila diproduksi dengan suatu tata letak yang berdasarkan proses. Dalam hal tertentu, perlu adanya pemisahan tata letak mesin/peralatan dari kegiatan proses produksi yang lain, misalnya bagi pemrosesan produk yang

penuh resiko atau berbahaya, produk yang perlu dirahasiakan pembuatannya, atau produk yang bernilai tinggi/eksklusif.

6. Perubahan produk atau desain produk

Perencanaan tata letak juga memperhatikan perubahan jenis produk atau desain produk. Bagi perusahaan yang jenis produk atau desainnya sering berubah, tata letak mesin harus se-fleksibel mungkin dalam mengadaptasi perubahan. Dalam hal ini, tata letak berdasarkan fungsi atau tata letak proses lebih efisien, karena arus prosesnya yang tidak kaku.

2.5.1 Jenis Tata Letak

Dalam industri manufaktur, secara umum tata letak bisa dikelompokkan dalam tiga jenis, yaitu tata letak proses, tata letak produk dan tata letak posisi tetap. Untuk mendapatkan hasil yang optimal seringkali dilakukan kombinasi dari dua jenis tata letak atau lebih, misalnya kombinasi antara tata letak proses dan tata letak produk (Herjanto,2008:139).

1. Tata Letak Proses

Tata letak proses (process layout) adalah penyusunan tata letak yang menempatkan alat-alat yang sejenis atau yang memiliki fungsi yang sama dalam bagian atau lokasi yang sama. Tata letak ini sering disebut sebagai Tata letak fungsional. Contohnya mesin-mesin pemotong yang diletakkan pada bagian yang sama, seperti contoh pada gambar 2.1 Mesin-mesin itu tidak dikhususkan untuk produk tertentu tetapi dapat juga digunakan untuk berbagai jenis produk.

Gambar 2.1Tata Letak Proses Sumber : Herjanto, 2008

Tata letak ini cocok jika digunakan untuk discrete production dan bila proses produksi tidak baku dengan kata lain perusahaan membuat jenis produk yang berbeda. Jenis tata letak proses dijumpai pada bengkel-bengkel, rumah sakit, universitas atau perkantoran.

Kelebihan:

+ Memungkinan utilitas mesin yang tinggi

+ Memungkinkan penggunaan mesin-mesin yang multiguna sehingga dapat dengan cepat mengikuti perubahan jenis produksi

+ Memperkecil kemungkinan berhentinya proses produksi karena kerusakan mesin

+ Sangat fleksibel dalam mengalokasikan personel dan peralatan + Investasi yang rendah karena dapat mengurangi duplikasi peralatan + Memungkinkan spesialisasi supervise

Kelemahan:

- Meningkatkan kebutuhan material handling karena aliran proses yang beragam serta tidak dapat digunakan ban berjalan

- Pengawasan produksi yang lebih sulit

- Meningkatnya persediaan barang dalam proses - Total waktu produksi per unit yang lebih lama - Memerlukan skill yang lebih tinggi

- Pekerjaan routing, pejadwalan dan akunting biaya yang lebih sulit, karena setiap ada order baru harus dilakukan perencanaan/perhitungan kembali

2. Tata Letak Produk (product layout)

Tata letak produk digunakan apabila proses produksi telah distandarisasikan (memiliki standar operasi produk) dan telah memproduksi dalam jumlah yang besar. Dalam tata letak ini setiap produk akan melewati tahapan produksi/operasi yang sama dari awal sampai akhir/sampai produk jadi. Ilustrasi dari tata letak produk dapat dilihat dalam gambar 2.2 :

Gambar 2.2 Tata Letak Produk Sumber : Herjanto, 2008

Kelebihan:

+ Aliran material yang simple dan langsung + Persediaan barang dalam proses yang rendah + Total waktu produksi per unit yang rendah + Tidak memerlukan skill tenaga kerja yang tinggi + Pengawasan produksi yang lebih mudah

+ Dapat menggunakan mesin khusus atau otomatis

+ Dapat menggunakan ban berjalan karena aliran material sudah tertentu Kelemahan:

- Kerusakan pada sebuah mesin dapat menghentikan produksi

- Perubahan desain produk dapat mengakibatkan tidak efektifnya tata letak yang bersangkutan

- Biasanya memerlukan investasi mesin/peralatan yang besar

- Karena sifat pekerjaaanya yang monoton dapat mengakibatkan kebosanan

3. Tata Letak Posisi Tetap (fixed positon lay out)

Tata letak ini digunakan jika ukuran, bentuk ataupun karakteristik lain menyebabkan produk tidak mungkin atau sulit untuk dipindahkan. Misalnya dalam pembuatan kapal laut atau pesawat terbang.

Gambar 2.3 Tata Letak Posisi Tetap Sumber : Herjanto, 2008

Kelebihan:

+ Berkurangnya gerakan material

+ Adanya kesempatan untuk melakukan pengkayaan tugas

+ Sangat fleksibel, dapat mengakomodasi perubahan dalam desain produk, bauran produk maupun volume produksi

+ Dapat memberikan kebanggaan pada pekerja karena dapat menyelesaikan seluruh pekerjaan

Kelemahan:

- Gerakan personal dan peralatan yang tinggi - Dapat terjadi duplikasi mesin dan peralatan

- Memerlukan tenaga kerja yang berketrampilan tinggi

- Biasanya memerlukan ruang yang besar serta persediaan barang dalam proses yang tinggi

- Memerlukan koordinasi dalam penjadwalan produksi

Menurut Heizer & Render (2012) terdapat tujuh jenis tata letak yaitu: 1. Tata letak kantor (office layout)

Tata letak kantor adalah cara mengelompokkan/menempatkan para pekerja, peralatan dan perlengkapan mereka dan ruangan/kantor yang melancarkan aliran informasi dengan mempertimbangkan keamanan dan kenyamanan pekerja. Tata letak kantor akan terus mengalami perubahan seiring dengan perubahan teknologi.

2. Tata letak toko eceran

Tata letak toko eceran menempatkan rak-rak dan memberikan tanggapan atas perilaku pelanggan.

3. Tata letak gudang

Tata letak gudang merupakan desain yang bertujuan untuk meminimalkan biaya total yaitu dengan melakukan perpaduan antara ruang dan penanganan bahan baku.

4. Tata letak dengan posisi tetap

Memenuhi persyaratan tata letak untuk proyek yang besar dan memakan tempat, seperti proses pembuatan kapal laut dan gedung.

Berhubungan dengan produksi dengan volume rendah dan bervariasi tinggi (juga disebut sebagai “job shop”, atau produksi terputus).

6. Tata letak sel kerja

Menata mesin-mesin dan peralatan lain untuk fokus kepada produksi sebuah profuk atau sekelompok produk yang berkaitan.

7. Tata letak yang berorientasi pada produk

Mengusahakan pemanfaatan maksimal atas karyawan dan mesin-mesin pada produksi yang berulang atau berkelanjutan.

2.5.2 Tata Letak Gudang dan Penyimpanan

Heizer dan Render (2009 : 540) menyatakan bahwa “tata letak gudang adalah desain yang berusaha untuk meminimalkan biaya total dengan melakukan pertukaran (trade-offs) antara ruang dan penanganan barang.”

Tujuan tata letak gudang (warehouse layout) adalah untuk menemukan titik yang optimal antara biaya penanganan bahan dan biaya-biaya yang berkaitan dengan luas ruang dalam gudang sehingga sebagai konsekuensinya tugas manajemen adalah untuk memaksimalkan penggunaan setiap kotak dalam gudang, yaitu memanfaatkan volume penuhnya sambil menjaga agar biaya penanganan bahan menjadi rendah atau tetap rendah. Yang termasuk dalam biaya penanganan bahan adalah biaya-biaya yang berkaitan dengan transportasi barang yang masuk, penyimpanan, dan transportasi bahan yang keluar untuk dimasukkan dalam gudang. Biaya tersebut meliputi orang, peralatan, bahan, pengawasan, asuransi, dan penyusutan. Tata letak gudang yang efektif juga meminimalkan kerusakan bahan dalam gudang.

2.5.3 Racking System

Rak digunakan untuk menyimpan atau meletakkan barang yang lebih panjang, dalam dus atau kotak, palet dan lain-lain. Apabila berat unit berada di luar kapasitas penanganan manusia, biasanya diperlukan material handling equipment untuk penyimpanan dan pengambilan barang.

Tujuan utama dari sistem rak adalah untuk meningkatkan kapasitas gudang tanpa harus melakukan pelebaran gudang, sehingga dapat meningkatkan utilitas pemanfaatan gudang. Hal ini disebabkan karena dengan menggunakan sistem rak

kita akan melakukan penyusunan barang dengan konsep bertingkat atau menyusun barang ke atas (memanfaatkan tinggi ruangan)

Ada 2 macam rak, yaitu: 1. Rak Permanen

Rak permanen adalah rak yang memiliki konstruksi bangunan yang permanen, dimana rak tidak dapat dipindah-pindahkan jika diperlukan dilokasi lain, kalaupun dapat dipindahkan akan membutuhkan biaya yang besar.

2. Rak Sementara

Rak sementara adalah rak yang dapat dipindahkan sesuai keinginan kita atau dapat dibongkar jika sudah tidak diperlukan. Biasanya jenis rak ini digunakan jika gudang belum memiliki layout yang pasti dan sering mengalami perubahan.

Beberapa jenis rak menurut James F. Robeson dalam bukunya yang berjudul ”Logistics Handbook”, yaitu:

1. Block Stacking

Block stacking mengacu pada penyimpanan dengan cara penumpukkan beban unit di atas satu sama dan disimpan di lantai dalam jalur penyimpanan. Jumlah tumpukkan tergantung pada berat dan stabilitas beban, namun bisanya tumpukkan dapat berkisar dari dua hingga sepuluh tumpukan dan juga tergantung pada batas aman yang dapat diterima barang dan juga ketinggian ruangan.

Gambar 2.4 Block Stacking Sumber : Google (2015)

Stacking frame adalah jenis rak yang portabel dan memungkinkan pengguna untuk menyimpan banyak barang yang tidak bisa ditumpuk. Stacking frame terbuat dari dek dan tonggak yang dapat dipasang dan dipindah jika diperlukan. Stacking frame memungkinkan palet untuk ditumpuk dengan ketinggian tertentu dan secara khusus berguna ketika palet harus disimpan tanpa harus ditumpuk atau barang tidak memungkinkan untuk ditumpuk.

Gambar 2.5 Stacking Frame Pallet Sumber : Google (2015)

3. Single-deep selective pallet racks

Single Deep Pallet Racking (SDPR) menyediakan akses setiap palet untuk dapat disimpan di rak. Hal ini sekaligus menjembatani hal "honeycombing" di stacking frames dan block stacking. Ketika sebuah palet dipindahkan, maka tempat kosong tersebut dapat diisi dengan palet lain. Tipe penempatan ini dapat disesuaikan dengan ukuran tinggi yang diinginkan. Mayoritas perusahaan menggunakan metode ini. Kekurangan dari metode ini adalah kebutuhan luas lantai untuk lebar lorong yang pas.

Sumber Google (2015)

4. Double Deep Racks

Metode double-deep pallet rack adalah varian dari single deep rack yang menempatkan dua buah rak tunggal pada sebuah tempat. Metode ini mengurangi jumlah kebutuhan lorong, tetapi rentan terhadap "honeycombing", sehingga metode ini kurang efisien dibandingkan single-deep racking. Dan, dibutuhkan forklift khusus untuk dapat mengambil dua palet sekaligus agar dapat menempatkan dan memindahkan palet dari rak.

Gambar 2.7 Double Deep Pallet Rack Sumber : Google (2015)

5. Drive-in Racks

Rak metode drive-in menyediakan tempat 5 hingga 10, yang merupakan kepanjangan dari double-deep racking. Lini drive-in menyediakan akses bagi forklift untuk menempatkan atau memindahkan stok. Namun, forklift memiliki keterbatasan tempat untuk manuver dan ini membutuhkan waktu tambahan untuk menempatkan maupun mengambil palet.

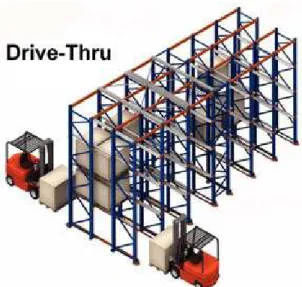

Gambar 2.8 Drive-in Racks Sumber : Google (2015) 6. Drive Through Racks

Drive through rack adalah jenis rak yang memiliki pintu masuk dan keluar yang terpisah. Jenis rak ini menggunakan sistem FIFO dan cocok untuk produk yang date-sensitive.

Gambar 2.9 Drive Thru Rack Sumber : Google (2015)

7. Pallet Flow Rack

Pallet Flow Rack beroperasi dengan cara memindahkan beban dari satu sisi ke sisi lain dengan sebuah konveyor sederhana sehingga pallet bisa dipindahkan secara FIFO. Ketika sebuah pallet berpindah maka posisi pallet berikutnya mengisi pallet yang dipindahkan. Metode rak ini cocok untuk gudang yang memiliki perputaran produk tinggi, tetapi opsi ini cukup mahal.

Gambar 2.10 Pallete Flow Rack Sumber : Google (2015)

8. Push-back Rack

Push back rak adalah solusi LIFO dimana beban pallet diletakkan pada penyimpanan dengan menggunakan rel penuntun. Ketika sebuah palet diletakkan di areanya, palet tersebut akan mendorong palet lain masuk ke tempat penyimpanan. Ketika sebuah palet diambil, maka palet yang bagian dalam akan bergeser menempati tempat palet yang terambil. Hal ini berarti setiap lini palet memiliki ruang gerak yang cukup untuk pengambilan palet. Metode ini tidak cocok untuk gudang yang menggunakan membutuhkan metode FIFO.

Gambar 2.11 Push-back rack Sumber : Google (2015)

9. Mobile Rack

Mobile rack pada dasarnya single-deep selective pallet racks yang memiliki roda atau track yang memungkinkan baris rak untuk menjauh dari barisan rak yang berdekatan. Prinsip yang mendasari adalah bahwa lorong dibenarkan hanya jika mereka sedang digunakan.

Akses ke baris penyimpanan tertentu dicapai dengan memindahkan baris yang berdekatan dan menciptakan lorong di depan baris yang diinginkan. Rak mobile berguna ketika ruangan langka atau terbatas dan perputaran persediaan (inventory turnover) rendah.

Gambar 2.12 Mobile Racks Sumber : Google (2015)

10. Cantilever Rack

Jenis rak ini memiliki beberapa kaki terpisah yang membentuk space untuk meletakkan barang dan memiliki tangan yang membentang untuk menjaga agar barang tetap tersimpan dengan baik. Keuntungan rak ini adalah dapat digunakan untuk menyimpan barang yang panjang tanpa adanya penghalang atau pembatas.

Gambar 2.13 Cantilever Racks Sumber : Google (2015)

11. Gravity Flow Rack

Gravity flow rack merupakan alternatif yang populer digunakan. Biasanya digunakan untuk barang-barang yang diletakkan dalam karton dan bentuknya yang seragam. Pengambilan barang menggunakan sistem first in first out.

Barang dimasukkan dari bagian belakang rak dan diambil dari bagian depan rak. Jika barang dibagian depan diambil maka barang yang dibelakangnya akan pindah menjadi paling depan menempati posisi barang yang diambil.

Gambar 2.14 Gravity Flow Racks Sumber : Google (2015)

2.5.4 Perencanaan Tata Letak Penyimpanan

Dalam merencanankan tata letak penyimpanan perlu memperhatikan faktor komoditi yang terbagi menjadi 4 kriteria yaitu:

1. Popularity

Prinsip penyimpanan ini memposisikan barang yang paling populer sedekat mungkin dengan titik masuk atau titik keluar barang.

2. Similarity

Prinsip penyimpanan ini berdasarkan kesamaan dari material yang disimpan. Dengan menyimpan komponen yang memiliki kesamaan maka jarak tempuh untuk order pengambilan maupun penerimaan dapat diminimalkan.

3. Size

Perlunya variasi ukuran penyimpanan berdasarkan ukuran barang yang disimpan. Misalnya barang yang besar tidak diletakkan dirak, barang yang kecil tidak disimpan diruangan yang didesain untuk barang yang besar.

4. Characteristics

Prinsip ini seringkali berlawanan dengan ketiga prinsip sebelumnya, yaitu popularity, similarity dan size. Karakter komponen yang penting adalah:

- Perishable materials

Merupakan jenis komponen yang mudah rusak sehingga memerlukan penanganan kontrol lingkungan yang serius dan penentuan shelf life harus dipertimbangkan.

- Oddly shaped and crushable items

Jenis komponen yang memiliki bentuk khusus dan mudah rusak. Komponen tersebut belum tentu sesuai dengan area penyimpanan yang ada dan membutuhkan penanganan yang cenderung khusus seperti penyesuaian kelembaban.

- Hazarduous materials

Merupakan komponen yang berbahaya seperti cat dan bahan kimia yang mudah terbakar sehingga memerlukan tempat penyimpanan yang terpisah. Misalnya asam dan komponen berbahaya lainnya harus dipisah untuk mengurangi kecelakaan terhadap pekerja.

- Security items

Merupakan komponen dengan pengamanan khusus karena komponen mudah hilang. Sebaiknya diberikan perlindungan tambahan di area penyimpanan. - Compatibility

Merupakan komponen yang sama-sama memiliki kecocokan (sifat) sehingga barang disimpan bersama-sama.

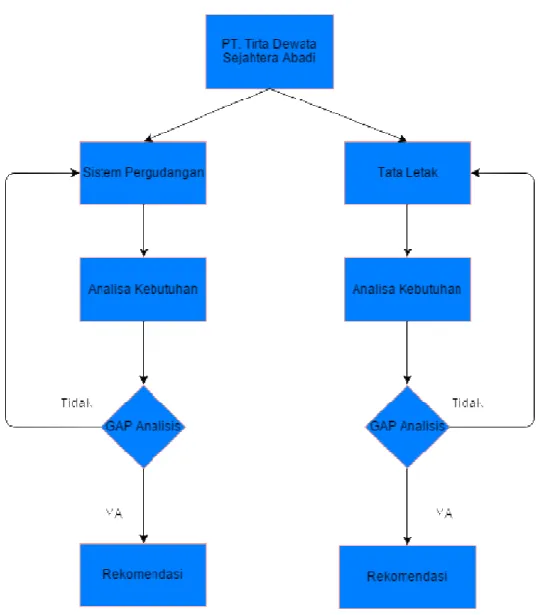

2.6 Kerangka Berpikir

Gambar 2.15 Kerangka Berpikir Sumber: Penulis, 2015