Analisis Pengendalian Proses Produksi Untuk Meminimasi Cacat Kertas Pada Unit Produksi Paper Machine II di PT Fajar Surya Wisesa Tbk

Laporan Tugas Akhir

Diajukan Sebagai Syarat Kelulusan Pada Program Strata – 1

Oleh :

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNIK DAN ILMU KOMPUTER UNIVERSITAS KOMPUTER INDONESIA

BANDUNG 2004

Analisis Pengendalian Proses Produksi Untuk Meminimasi Cacat Kertas Pada Unit Produksi Paper

Machine II di PT Fajar Surya Wisesa Tbk

Oleh :

NAMA : EKO TRIYANTO WIBOWO NIM : 103.00.002

Tugas akhir ini diperiksa dan disetujui pada sidang sarjana

Jurusan Teknik Industri Fakultas Teknik dan Ilmu Komputer

Universitas Komputer Indonesia

Bandung, Juli 2004

Pembimbing I Pembimbing II

Mengetahui

ABSTRAKSI

Suatu proses produksi dalam pelaksanaanya tidak akan lepas dari permasalahan tentang barang-barang cacat, hal ini merupakan suatu permasalahan yang menjadi faktor utama dalam proses produksi, jika proses masih banyak terdapat masalah dalam hal kecacatan produk yang dihasilkan maka proses tersebut belum terkedali dengan baik,.

KATA PENGANTAR

Puji dan syukur saya panjatkan kepada Allah SWT karena atas rahmat dan hidayah-Nya, saya dapat menyelesaikan laporan tugas akhir dengan tepat waktu. Laporan ini dibuat sesuai dengan kurikulum yang berlaku Fakultas Teknik, Jurusan Teknik Industri sebagai persyaratan program Strata-1.

Dengan kerendahan hati, saya mengucapkan banyak terima kasih atas bimbingan dan bantuan :

1. Bpk. Alam Santosa, ST sebagai koordinator penyusunan tugas akhir.

2. Ibu Diana Andriani,ST sebagai dosen pembimbing I. 3. Bpk. Agus Riyanto, ST sebagai dosen pembimbing II. 4. Bpk. Nasfiendry, MM ketua Jurusan Teknik Industri,

dan semua dosen di Jurusan Teknik Industri UNIKOM. 5. Bpk. Edy Supriyatna selaku Kepala Bagian Personalia. 6. Bpk Eka sebagai pembimbing kerja praktek di

perusahaan.

8. Adinda LI2h yang selalu memberikan suport dan motivasi kepada penulis dalam menyelesaikan laporan kerja praktek.

9. Ayahanda dan Ibunda yang selalu memberikan dukungan materi dan do’a kepada penulis.

10. Seluruh Staf dan karyawan yang ada di PT. Fajar Surya wisesa Tbk. Cibitung yang telah banyak membantu dalam pelaksanaan penelitian.

11. My best friend di Jurusan Teknik industri angkatan 2000 khususnya kelas 00TI-1. (Ana, Aef, Rustayim, Ivan, Indra, Lina, Sulaeman, Doni, Ginanjar, and Suhendra.

12. Seluruh pihak yang telah membantu dalam pelaksanaan kerja praktek dan penulisan ini.

Akhir kata penulis berharap semoga laporan tugas akhir ini dapat bermanfaat, khususnya bagi penyusun sendiri dan pembaca pada umumnya .

Bandung, Juli 2004

DAFTAR ISI

LEMBAR PENGESAHAN………. i

KATA PENGANTAR……… iii

DAFTAR ISI……….. v

DAFTAR GAMBAR……… viii

DAFTAR TABEL……….…. ix BAB I PENDAHULUAN

1.1 Latar Belakang Masalah …………BAB I-1

1.2 Perumusan Masalah …………...…BAB I-3

1.3 Maksud dan Tujuan Penelitian … BAB I-4

1.4 Pembatasan Masalah ………..BAB I-5

BAB II TINJAUAN PUSTAKA

2.1 Pengendalian Proses Statistical.….BAB II - 1 2.2 Konsep Pengendalian Kualitas ... .BAB II - 2 2.2.1 Definisi dan pengertian pengendalian

………....…...…....BAB II-4 2.2.2 Definisi dan pengertian kualitas

………..……….BAB II-6 2.2.3 Pengertian pengendalian kualitas

2.2.3.2 Pengedalian proses dan kapabilitas proses ……...………….………..……BAB II-11 2.2.4 Faktor yang mempengaruhi kualitas atau mutu ..………... BAB II- 14 2.3 Tujuan pengedalian kualitas ….….BAB II-8 2.4 Ruang lingkup pengendalian kualitas

………...BAB II-18 2.5 Proses perencanaan dan pengendalian kualitas ……… BAB II – 19 2.6 Ruang lingkup pengedalian kualitas statistic

……….BAB II – 20 2.7 Tanggungjawab produk ………..BAB II – 41 2.7.1 Biaya konsumen karena produk cacat

……… …..BAB II – 41 2.7.2 Tanggungjawab tuntutan hukum karena

produk cacat ………. BAB II – 44 2.7.3 Tanggung jawab produk di Amerika Serikat

………BAB II – 45

2.7.4 Pertanggung jawaban produk di Eropa ………. BAB II – 50 2.7.5 Pertanggung jawaban produk di Jepang

2.8 Pertimbangan hukum dalam pertanggung jawaban produk ……… BAB II – 52 2.8.1 Kelalaian …… ……… BAB II – 53 2.8.2 Jaminan ……… ……… BAB II – 56 2.8.3 Tuntutan khusus dalam hukum ganti rugi

……….. BAB II – 57 2.8.4 Situasi di Jepang ………... BAB II – 58 2.9 Kebijakan tanggungjawab dan kemanan

produk ………. BAB II – 59 2.9.1 Peran manajemen perlu dalam tanggung

jawab produk ……… BAB II – 60 2.9.2 Kebijakan dan tuntutan produk karena cacat dan organisasi ……… ..BAB II – 63 2.9.3 Hubungan dengan pelanggan…BAB II – 65 2.9.4 Tanggung jawab produk dan pemastian

mutu ………..BAB II – 70

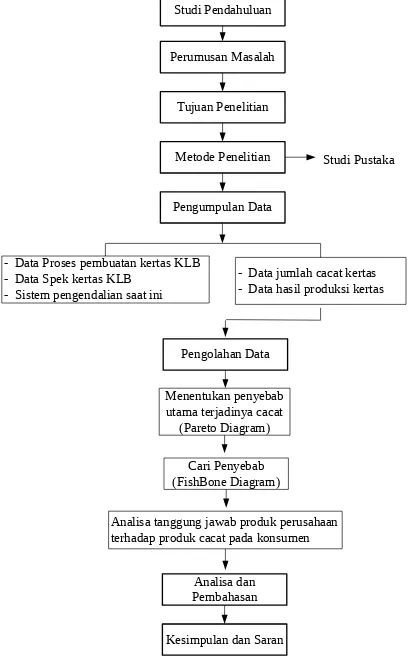

BAB III METODOLOGI PEMECAHAN MASALAH

3.1 Flow Chart Pemecahan Masalah ...BAB III-1 3.2 Objek dan subjek penelitan ...….…BAB III-2 3.3 Metodoligi penelitian ...…………. BAB III-3 3.4 Langkan-langkah pemecahan masalah

……… ………BAB III-4

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA

4.1.1 Proses produksi dari bahan baku sampai jadi ………. BAB IV-1 4.1.2 Data spek kertas KLB …..…...BAB IV-22 4.1.3 Sistem pengendalian kualitas saat ini ….

……….………BAB IV-22 4.1.4 Data jumlah cacat KLB dari masing-masing

jendi cacat ………...… BAB IV-24

4.2 Pengolahan Data ………….…BAB IV- 25

4.2.1 Pareto diagram ……….……BAB IV-26

4.2.2

Mencari penyebab terjadinya cacat kertas ……… BAB IV- 31 4.2.3 Perbandingan sistem saat ini denganstatistical control ………… BAB IV- 36

4.2.4 Tanggung jawab produk … BAB IV- 37

BAB V PEMBAHASAN DAN ANALISA

5.1 Analsisi penyebab terjadinnya cacat kertas ……… ….…..BAB V- 1

5.2 Usulan penanggulangan ……. …..BAB V- 5

5.3 Analisa sistem pengendalian saat ini dengan metode statistical process control..BAB V- 8 5.4 Analisa tanggungjawab produk …..

BAB VI KESIMPULAN DAN SARAN

6.1 Kesimpulan ………...BAB VI-1 6.2 Saran………...…BAB VI-3

DAFTAR GAMBAR

1. Gambar 2.1 Siklus kualitas ………..BAB II-19 2. Gambar 2.2 Bentuk Histogram………….BAB II-22 3. Gambar 2.3 Diagram Pareto……….BAB II-25 4. Gambar 2.4 Diagram sebab akibat………BAB II-29 5. Gambar 2.5 Peta kendali………...BAB II-31 6. Gambar 3.1 Flow Chart Pemecahan Masalah

7. ……….………BAB III - 1

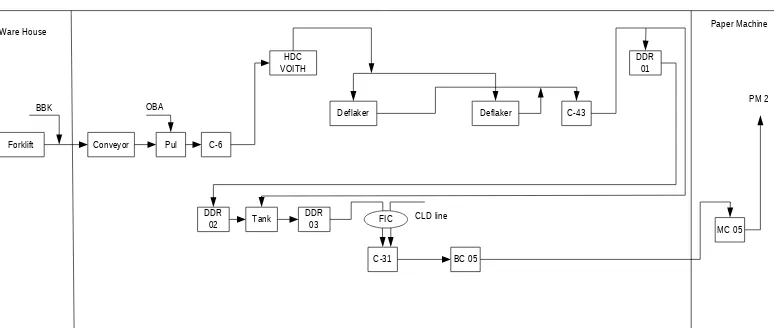

8. Gambar 4.1 Proses pembuatan pulp UKP

……….BAB IV- 3

9. Gambar 4.2 Proses pembuatan pulp NDLKC

………...….BAB IV-9

10. Gambar 4.3 Proses pembuatan pulp wise paper

………...….BAB IV-14

11. Gambar 4.4 Proses paper machine …..….BAB IV-19

12. Gambar 4.5 Peta proses operasi……...….BAB IV-21

13. Gambar 4.6 Diagram batang berdasarkan jenis cacat

………...….BAB IV-28

14. Gambar 4.7 Diagram pareto cacat yang terjdadi

pada kertas KLB………...….BAB IV-30

15. Gambar 4.8 Diagaram sebab akibat.……BAB IV- 31

16. Gambar 4.9 Perbandingan sistem pengendalian

DAFTAR TABEL

1. Tabel 2.1 Contoh lembar periksa ………… BAB

II-21

2. Tabel 2.2 Data jumlah cacat ……….BAB

II-24

3. Tabel 4.1 Keterangan dan fungsi masing-masing

mesin untuk proses UKP……….…BAB IV-4

4. Tabel 4.2 Keterangan dari masing-masing mesin

untuk proses NDLKC………...…....BAB IV-10

5. Tabel 4.3 Keterangan dan fungsi masing-masing

mesin untuk proses WP…………...………...BAB IV-15

6. Tabel 4.4 Keterangan dan fungsi masing-masing

mesin untuk paper machine………...BAB IV-20

7. Tabel 4.5 Data jumlah cacat kertas KLB.…BAB IV-24

8. Tabel 4.6 Jumlah cacat kertas KLB...……...BAB IV-27

9. Tabel 4.7 Jumlah cacat dari masing-masing jenis

cacat kertas………...………...BAB

IV-28

10. Tabel 4.8 Komposisi cacat berdasarkan jenis cacat

11. Tabel 4.9 Data untuk pembuatan diagram pareto

………...BAB IV-29

12. Tabel 4.10 Hasil tanya jawab ……….BAB IV-

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Pada masa sekarang ini setiap perusahaan yang bergerak dibidang sejenis dihadapkan pada tingkat persaingan yang semakin ketat dengan perubahan-perubahan yang semakin cepat. Sejalan dengan perkembangan dan kemajuan teknologi yang terus berkembang juga tingkat persaingan yang makin luas maka kondisi ini mengharuskan suatu perusahaan harus mengolah seluruh sumber daya yang dimiliki secara optimal, dan melakukan perbaikan-perbaikan secara intensif terhadap sitem kerja yang ada secara efektif dan efisien. Perbaikan-perbaikan ini sangat bermanfaat bagi perusahaan sebab dari perbaikan ini akan didapat sistem kerja yang lebih baik. Dan untuk mendapatkan suatu sistem kerja yang baik suatu perusahaan dituntut untuk senantiasa meningkatkan produktivitas dan kualitas pekerjaan yang dihasilkan.

pesat dimana bertambahnya permintaan akan produk kertas yang dihasilkan oleh PT Fajar Surya Wisesa Tbk. Proses pembuatan kertas ini berawal dari pembuburan bahan baku kemudian proses pencetakan kertas di bagian Paper Machine dan selanjutnya proses penggulungan kertas.

kerusakan harta benda, kerugian uang, atau cacat badan yang diakibatkan oleh barang yang rusak dan kewajiban ini disebut juga kewajiban produsen atau tanggung jawab produk perusahaan terhadap produk yang diproduksinya. Atas dasar hal-hal tersebut penulis mengambil judul dalam tugas akhir ini adalah Analisis Pengendalian Proses Produksi Untuk Meminimasi Cacat Kertas Pada Unit Produksi Paper Machine II di PT. Fajar Surya Wisesa Tbk.

1.2 Perumusan Masalah

Dari uraian yang dikemukakan pada latar belakang masalah diatas, maka pada dasarnya setiap perusahaan akan selalu berusaha untuk melakukan perbaikan-perbaikan terhadap sistem kerja yang ada. Perbaikan ini di fokuskan pada pengendalian proses pembuatan kertas khususnya kertas kemasan KLB. Adapun perumusan masalah yang ditetapkan penulis adalah :

1. Melakukan perbaikan proses pengendalian produksi dengan metode statistical process control.

3. Menganalisis faktor-faktor penyebab terjadinya cacat kertas KLB.

4. Membandingkan antara metode pengendalian proses produksi yang dipakai saat ini oleh perusahaan dengan metode statistical process control.

5. Menganalisis akibat dari produksi produk cacat terhadap faktor internal dan eksternal perusahaan.

1.3 Maksud dan Tujuan Penelitian

Dari gambaran permasalahan diatas maka penelitian ditujukan untuk :

1. Mengetahui penyebab terjadinya kerusakan atau cacat yang menimbulkan ketidakterkendaliannya proses produksi.

3. Menentukan penyebab dominan terjadinya cacat suatu produk.

4. Membandingkan sistem produksi yang dipakai saat ini dengan metode statical process control untuk mendapatkan hasil yang lebih baik.

5. Analisis akibat dari faktor internal dan eksternal perusahaan terhadap produksi produk cacat.

1.4 Pembatasan Masalah

Agar pembahasan yang dilakukan lebih terarah dan lebih sederhana maka dalam melakukan penelitian adanya pembatasan masalah. Adapun batasan masalah tersebut adalah :

1. Penelitian dilakukan di PT. Fajar Surya Wisesa yaitu mengambil data hasil produksi serta jumlah cacat yang terjadi.

2. Penelitian di lakukan di Paper Machine II yaitu pada proses produksi kertas kemasan KLB.

3. Urutan prioritas perbaikan bertahap berdasarkan pada jenis cacat yang dihasilkan.

5. Masalah yang terjadi adalah hanya melihat jenis cacat dan jumlah produk yang cacat pada proses pembuatan kertas.

BAB II

LANDASAN TEORI

Dalam bab ini akan dibahas mengenai konsep-konsep yang ada hubungannya dengan pengertian pengendalian kualitas serta metoda yang dipergunakan dalam pelaksanaan sistem pengendalian kualitas.

2.1 Pengendalian Proses Statistikal

Pengendalian proses statistical merupakan suatu alat yang dapat mempengaruhi keputusan yang berhubungan dengan pembuatan produk yaitu fungsi spesifikasi, produksi dan insfeksi.

Pengendalian proses statistical adalah suatu terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan penggunaan teknik statistical dalam memantau dan meningkatkan performansi proses penghasilan produk yang berkualitas. Pada tahun 1950-an sampai 1960-an digunakan terminology pengendalian kualitas statistical yang memiliki pengertian sama dengan pengendalian proses statistical.

atau jasa yang bermutu yang dapat memenuhi kebutuhan konsumen.

Banyak keputusan mengenai masalah yang berhubungan dengan mutu diperlukan dalam sistem produksi, teknik pengendalian proses statistical dapat memberi suatu sumbangan yang berguna bagi penelitian semacam ini. Teknik pengendalian proses statistical mendatangkan hasil tertentu yang diinginkan yang tidak dapat dicapai dengan cara lainnya, hal ini mungkin dapat dikatakan sebagai manfaat langsung dari pengendalian proses statistical.

2.2 Konsep Pengendalian Kualitas

Sejarah Perkembangan

Usaha manusia dalam rangka melakukan manajemen kualitas produksi sebagai hasil karyanya bukanlah merupakan suatu hal yang baru.

Kegiatan manajemen kualitas merupakan bagian yang tidak dapat dipisahkan dari perkembangan peradaban manusia, perkembangan manajemen kualitas dapat di bagi kedalam 5 tahap yaitu :

1. Tahap Operation Quality Control (sekitar abad 19) Pada tahap ini tiap pekerja atau beberapa pekerja bertanggung jawab atas perbuatan dan pengendalian kualitas produk yang dibebankan kepadanya.

2. Tahap Foreman Quality Control (awal abad 20)

Pada tahap ini merupakan awal di kembangkannya Industri-industri modern dan berkala besar (produksi masal) dalam beberapa tahap ini beberapa pekerja mempunyai tugas membuat produk yang sama serta diawasi oleh seorang mandor yang dianggap bertanggung jawab terhadap pekerjaan mereka.

3. Tahap Inspection Quality Control

4. Adanya perang dunia ke dua diperlukan lebih banyak produksi

Tingkat pengawasan perlu dikembangkan, organisasi pengendalian kualitas di perluas dan mulai digunakan metode statistika, seperti pemeriksaan sampel dan peta control. Saham terbesar penggunaan pengendalian kualitas statistika ialah penggunaan lebih banyak pemeriksaan sampel dari pada 100% pemeriksaan. 5. Tahap Total Quality Control.

Sejalan dengan kemajuan-kemajuan pesat yang di capai dalam bidang ilmu teknologi serta penerapannya dalam industri, maka kegiatan pengendalin kualitas semakin berkembang. Ruang lingup pengendalian kualitas bukan hanya terbatas pada proses pengolahan tetapi juga mencakup kegiatan-kegiatan survey pasar, perancangan / design, distribusi dan layanan purna jual.

2.2.1 Definisi dan Pengertian Pengendalian

Pengendalian di definisikan sebagai semua kegiatan atau usaha untuk menjamin agar hasil pelaksanaan sesuai dengan tujuan yang telah di tetapkan dalam rencana.

Bagi industri tujuan tersebut meliputi 1. Jenis produk yang akan di jual.

3. Tingkat kualitas. 4. Biaya produksi.

5. Kapan produksi tersebut selesai.

6. Berdasarkan waktu pelaksanaan pengendalian di kenal Tiga macam pengendalian yaitu:

1. Preventive Control

Preventive control adalah pengendalian yang dilakukan sebelum proses produksi dilakukan, pengendalian ini di lakukan bermaksud agar proses produksi berjalan lancar sesuai rencana produksi dan ongkos yang telah di tetapkan serta mencegah terjadinya cacat produksi dan pengulangan proses kegiatan ini biasanya meliputi pemeriksaan terhadap hal-hal yang berkaitan dengan:

Rencana.

Disain.

Mesin /alat.

Bahan baku / penolong. Tenaga kerja.

2. Monitoring Control

3. Revresive Control

Revresive control adalah pengendalian yang dilakukan setelah semua proses selesai di kerjakan (telah menjadi produk jadi). Dalam revresive control tidak mungkin lagi dilakukan pencegahan terhadap penyimpangan yang terjadi, namun demikian dapat di pakai sebagai pencegahan dari kegiatan produksi yang akan datang.

2.2.2. Definisi dan Pengertian Kualitas

Kualitas tidaklah harus yang terbaik secara mutlak tapi secara umum dapat diartikan sebagai yang terbaik dalam batas-batas kondisi yang diinginkan pemakai.

Syarat dari kondisi pemakai yang paling menonjol umumnya menyangkut harga produk dan manfaat dari produk tersebut. Namun jika diuraikan lagi kondisi tersebut menyakut beberapa hal yaitu :

Spesifikasi dimensi dan karakteristik operasi

Umur produk dan keandalan

Persyaratan dan keselamatan / keamanan dari produk

Standar yang relevan

Syarat dan kondisi

Pemasangan dan perawatan dilapangan

Faktor kelestarian bahan dan pemanfaatan energi Penimbangan efek samping dan lingkungan Secara umum kualitas dapat diartikan sebagai suatu kumpulan dari jumlah karakteristik yang menunjukan tingkat kebaikan suatu produk sehingga mampu memenuhi keinginan konsumen ini berarti bahwa produk tersebut cocok dan sesuai dengan apa yang diinginkan konsumen. Kecocokan penggunaan dikaitkan dengan nilai yang diterima dan kepuasan pelanggan.

2.2.3. Pengertian Pengendalian Kualitas

Menurut Feigen Boun (2, hal 54) pengendalian kualitas didefinisikan sebagai suatu sistem yang terdiri dari pemeriksaan dan pengujian, analisis dan tindakan-tindakan yang harus diambil dengan ongkos yang seminimal mungkin sesuai dengan keinginan konsumen.

Berdasarkan Standar Industri Jepang (JIS) pengendalian kualitas didefinisikan sebagai suatu sistem tentang metode produksi yang secara ekonomis memproduksi produk atau jasa yang bermutu dan dapat memenuhi kebutuhan konsumen.

Urutan pengendalian kualitas pada umumnya mengikuti 4 tahap yaitu sebagai berikut ;

1. Penetapan standar dan ongkos 2. Konfirmasi hasil produksi 3. Mengadakan koreksi 4. Usaha perbaikan standar

Jika produksi banyak yang cacat, berarti penggunaan sumber daya kurang efisien. Artinya perbandingan output terhadap infut menjadi lebih kecil. Hal ini berarti menurunkan produktivitas manajemen kualitas mengusahakan agar produksi bertambah dengan mempergunakan sumber daya yang sama atau lebih rendah.

2.2.3.1 Pengendalian Proses Secara Statistik

Sistem pengendalian proses dapat digambarkan sebagai sistem umpan balik. Sistem pengendalian proses secara statistk merupakan salah satu tipe sistem umpan balik. Adapun 4 unsur penting yang terdapat dalam sistem tersebut adalah sebagai berikut :

1. Proses

Melalui proses kita dapat mengkombinasikan supliyer, produsen, manusia, bahan, metode dan lingkungan yang bekerja sama menghasilkan produk (output) dan pelanggan yang menggunakan produk tersebut. Performa total dari proses tergantung pada proses tersebut di disain dan di implementasikan serta bagaimana cara tersebut di oprasikan dan diatur. Sistem produksi baik terhadap pengendalian tingkat mutu tinggi maupun terhadap perbaikan performa total proses.

2. Informasi Tentang Performa

informasi tersebut digabung dan dapat di interprestasi kan maka dapat di ketahui apakah proses tersebut berjalan sebagai mana biasanya atau tidak . Tindakan yang sesuai dan tepat waktu perlu di lakukan untuk memperbaiki proses , sehingga usaha pengumpulan informasi tidak sia-sia.

3. Tindakan terhadap proses

Merupakan tindakan paling ekonomis untuk mencegah karakteristik–karakteristik penting tidak berbeda terlalu jauh dari target .

Tindakan dapat di lakukan terhadap :

Perubahan pada operasi seperti pada operator . Unsur–unsur dasar proses, seperti peralatan yang

perlu diperbaiki, desain proses secara keseluruhan dan bagaimana orang berkomunikasi

Pengaruh tindakan tersebut harus di monitor dan di analisis lebih lanjut .

4. Tindakan dapat dilakukan terhadap produk

2.2.3.2 Pengendalian Proses dan Kapabilitas Proses

Tujuan sistem pengendalian proses adalah membuat keputusan-keputusan ekonomi mengenai tindakan yang mempengaruhi proses pengendalian proses bermaksud menyeimbangkan akibat–akibat pengambilan tindakan ketika tindakan tersebut perlu dilakukan dengan kegagalan pengambilan tindakan ketika tindakan perlu di lakukan (dibawah kendali ).

Proses dikatakan memerlukan pengendalian statistika ketika sumber-sumber variasi berasal dari sebab– sebab variasi umum, diantara fungsi sistem pengendalian proses adalah untuk menyediakan tanda menurut statistic ketika sebab–sebab variasi khusus diajukan dan mencegah pemberian tanda palsu.

Ketika membahas kapabilitas proses maka dua konsep yang agak berlawanan perlu di pertimbangkan :

yang di kumpulkan tidak memperhatikan spesifikasi lokasi atau penyebaran proses.

- Pelanggan secara khas berhubungan dengan kebutuhan–kebutuhan terhadap produk dari proses yang berlangsung.

Karena sebuah proses dalam pengendalian statistic dapat di gambarkan melalui distribusi yang dapat diprediksi, proporsi dalam bagian spesifikasi dapat dinilai dari disribusinya sepanjang proses tetap dalam pengendalian statistic dan tidak mengalami perubahan pada lokasi, penyebaran maupun bentuk proses akan terus menerus menghasilkan distribusi yang sama dalam bagian–bagian spesipikasi . Tindakan pertama proses pada target.

Jika penyebaran proses tidak dapat diterima strategi ini membolehkan jumlah minimum diluar bagian–bagian spesipikasi yang dihasilkan. Tindakan pada sistem dilakukan untuk mengurangi variasi dari sebab-sebab umum digunakan untuk memperbaiki kemampuan proses dan untuk memenuhi spesifikasi secara konsisten.

dan kapabilitasnya untuk memenuhi harapan pelanggan dapat ditentukan.

Pada suatu proses dapat berlaku 4 kasus berikut : 1. Proses ada dalam pengendalian secara statistik dan

mampu memenuhi kebutuhan-kebutuhan.

2. Proses ada dalam pengendalian, tetapi mempunyai sebab-sebab variasi umum yang mempunyai batas. 3. Memenuhi kebutuhan, tetapi tidak berada dalam

pengendalian

4. Proses tidak berada dalam pengendalian dan tidak memenuhi kebutuhan.

tidak berada dalam pengendalian dan tidak dapat memenuhi kebutuhan, sehinga sebab-sebab variasi umum dan khusus harus dikurangi.

Kapabilitas digunakan sebagai dasar untuk prediksi bagaimana proses akan dilaksanakan menggunakan data statistik yang dikumpulkan dari proses. Petunjuk-petunjuk kapabilitas dapat dibagi kedalam 2 kategori yaitu kapabilitas jangka pendek dan jangka panjang.

Studi kapabilitas jangka pendek didasarkan pada pengukuran-pengukuran yang dikumpulkan dari satu pelaksanaan. Data yang dianalisis dengan peta kendali untuk peristiwa yang prosesnya berada dalam pengendalian. Studi kapabilitas jangka pendek terdiri dari pengukuran-pengukuran yang dikumpulkan dari periode waktu yang lebih lama dan memasukan seluruh sumber variasi yang diharapkan. Banyak sumber variasi belum diamati dalam studi jangka pendek. Ketika data telah cukup terkumpul, data ditetapkan dalam peta kendali, dan jika sebab-sebab khusus tidak dikemukakan, kapabilitas jangka panjang dapat dihitung.

2.2.4. Faktor yang mempengaruhi kualitas atau mutu

1. Market (pasar)

Jumlah produk baru dan lebih baik semakin banyak ditawarkan pada konsumen. Keinginan dan kebutuhan konsumen dipasar diidentifikasi oleh perusahaan sebagai sebagai suatu dasar untuk mengembangkan produk– produknya dengan semakin banyak perusahaan– perusahaan yang ada mengakibatkan bisnis semakin fleksibel dan berubah secara cepat sesuai dengan perkembangan pasar, sehingga pada akhirnya persaingan tidak dapat dihindari lagi .

2. Money (uang)

Meningkatnya persaingan diberbagai bidang bersama dengan pluktuasi ekonomi dunia telah menurunkan keuntungan . Disisi lain kebutuhan akan otomasi dan mekanisasi telah mendorong pengeluaran biaya yang besar untuk proses produksi. Hal ini menimbulkan perhatian perusahaan pada biaya kualitas sebagai salah satu faktor penting yang mempengaruhi mutu sehingga kerugian dapat diturunkan untuk mengurangi laba. 3. Management (manajemen)

dan meningkatkan kualitas produk. Tiap bagian mempunyai tugas masing–masing untuk menunjang peningkatan kualitas produk dan bertanggung jawab terhadap kualitas produknya .

4. Man (manusia)

Pertumbuhan yang tepat dalam pengetahuan teknis, perancangan , dan penciptaan bagian baru telah menuntut manusia lebih kritis dalam berfikir dalam bertindak sesuai dengan pengetahuan dan keahliannya spesialis menjadi lebih penting karena pengetahuan bertambah tidak hanya jumlah tapi juga kualitasnya disini manusia dituntut dapat merencanakan, mengembangkan dan mengoprasikan suatu proses produksi dengan syarat kualitas yang terjamin dan dapat bersaing di pasaran. 5. Motivation (motivasi)

Meningkatkan tingkat kesulitan dalam membawa kualitas produk ke pasaran telah memperbesar makna kontribusi setiap karyawan terhadap kualitas . Dengan dorongan motivasi yang kuat, setiap mental yang baik dan semangat kerja yang tinggi dapat mempengaruhi kualitas produk yang di hasilkan.

6. Material (bahan)

yang sesuai dengan spesifikasi yang diharapkan jenis bahan yang digunakan akan sangat mempengaruhi kualitas produk yang dihasilkan

7. Machine and Mechanization (mesin dan mekanisme) Penggunaan mesin berikut proses mekanisisasinya akan dapat mempengaruhi kualitas yang diharapkan. jenis mesin beserta perawatannya juga sangat berpengaruh terhadap kualitas produk. Metode yang digunakan dalam proses mekanisasi turut mempengaruhi hasil produksi. 8. Modern Information Method (metode informasi modern)

Perkembangan teknologi informasi yang semakin modern telah menyebabkan adanya kemungkinan untuk mengumpulkan, menganalisa, dan memanipulasi informasi secara modern, menganalisa, dan memanipulasi informasi secara modern. Metode pemrosesan data dan penerimaan informasi yang canggih ini dapat mempengaruhi perkembangan kualitas suatu produk yang dibuat, informasi melalui komputerisasi yang semakin cepat dan akurat dalam mengelola dan menganalisa data juga mendukung keberhasilan kualitas produk.

Kemampuan yang pesat dalam proses perancangan memerlukan syarat-syarat yang harus di penuhi faktor-faktor keamanan dan keandalan dalam persyaratan proses produksi sangat berpengaruh terhadap kualitas produk yang di hasilkan

2.3 Tujuan Pengendalian Kualitas

Pentingnya pengendalian kualitas dilaksanakan dalam kegiatan industri dengan tujuan :

1. Menentukan standar di mana standar yang di tentukan meliputi ongkos hasil dan keandalan 2. Menilai kesesuaian sifat-sifat produk yang dibuat

dengan standar yang ditentukan.

3. Mengambil tindakkan koreksi apabila diperlukan. 4. Merencanakan perbaikan standar yaitu melakukan

usaha terus menerus untuk memperbaiki standar unjuk kerja dan keandalan .

2.4 Ruang Lingkup Pengendalian Kualitas

Dalam kegiatan industri pengendalian kualitas dapat dibedakan kedalam 3 kategori yaitu:

Pengendalian terhadap bahan baku yang akan digunakan agar bahan yang akan di proses terjamin kualitasnya.

2. Pengendalian kualitas pada saat proses produksi Untuk mengetahui terjadinya perubahan kualitas bahan baku .

3. Pengendalian mutu setelah proses produksi 4. untuk menyeleksi kualitas hasil produksi.

2.5 Proses Perencanaan Dan Pengendalian Kualitas.

- Menetapkan mutu yang diinginkan pemakai - Merevisi keinginan disesuaikan dengan kemampuan proses

PEMAKAI / KONSUMEN

- Menafsirkan keinginan pemakai / konsumen PEMASARAN

- Membuat konsep desain - Menyiapkan spesifikasi - Mengendalikan mutu

REKAYASA

- Memproduksi - QC

PRODUKSI Interpretasi kenginan

Gambar 2.1 Siklus Kualitas

2.6 Ruang Lingkup Pengendalian Kualitas Statistik .

Ruang lingkup pengendalian kualitas statistik pada dasarnya mempunyai beberapa alat yang digunakan dalam pengendalian kualitas yaitu :

1. Lembar Periksa ( Cheek Sheet ).

Merupakan lembar pemeriksaan atau lembar

pengumpulan data yang digunakan sebagai alat bantu untuk memudahkan pengumpulan data. Bentuk dan isinya disesuaikan dengan kebutuhan maupun kondisi masalah yang ada.

Beberapa hal yang harus diperhatikan dalam mengisi lembar periksa adalah sebagai berikut:

Tujuan pengisian lembar periksa (Pengumpulan data) harus jelas apa yang hendak diketahui untuk dilakukan penelitian, sehingga dalam pemilihan data akan lebih terarah sesuai dengan tujuan .

kebutuhan sehingga dapat diisi dengan mudah dan tepat.

Lembar pengumpulan data mudah di mengerti, dalam pembuatannya harus benar dan mudah untuk di fahami baik oleh pengumpul data maupun oleh orang lain.

Lembar pengumpulan data harus memberikan informasi yang diperlukan, maksudnya apakah data yang di dapat cukup lengkap sebagai landasan untuk bertindak, sehingga data yang dikumpulkan memberi manfaat seperti:

- Memahami situasi yang sebenarnya. - Menganalisa masalah yang ada.

- Membantu dalam mengambil keputusan.

Tabel 2.1 Contoh Lembar Periksa ( Cheek Shet)

NO TANGGAL JUMLAH KERTAS JUMLAH

DITOLAK

JUMLAH DITERIMA 1

2. Histogram.

Digunakan untuk distribusi data yang dikumpulkan.

20 40 60 80

Gambar 2.2 Bentuk Histogram

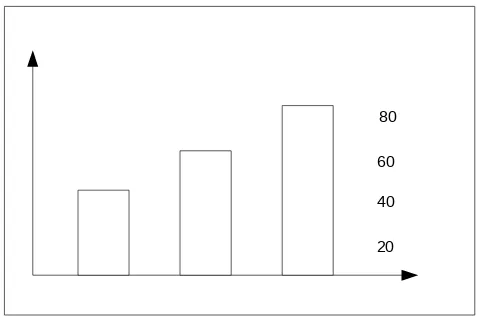

3. Diagram Pareto

Digram pareto adalah diagram balok yang di susun secara berjenjang mulai dari yang tertinggi hingga yang terendah. Yang digunakan untuk menentukan urutan prioritas masalah yang dipecahkan

1. Menentukan item klasifikasi yang akan anda gunakan dalam grafik sebagai contoh, grafik dapat mendaftar item sesuai macam cacat, kerusakan, grup kerja, produk dan kehancuran. (bila cacat anda tidak diklasifikasikan atau di itemisasikan maka anda dapat menyusun diagram pareto, ulangi lembaran pemeriksaan anda. Sehingga data anda akan di itemisasikan.

2. Tetapkan periode waktu untuk digambarkan pada grafik anda dengan kata lain dari waktu apa mencakup ke waktu apa. Tidak terdapat batasan periode waktu sehinga pada umumnya periode waktu akan berpariasi sesuai dengan situasi. Hal yang penting untuk diingat adalah mencoba menetapkan periode yang sama untuk semua grafik yang berkaitan sehingga anda dapat membandingkan. 3. Jumlah setiap item untuk periode yang anda tetapkan

jumlah setiap item akan ditunjukan dengan balok panjang. Bila perlu dapat digunakan 100 % sebagai total dan menghitung jumlah persentase setiap item. 4. Gambar sumbu horizontal dan vertikal pada kertas

5. Dibawah sumbu horizontal, tulis item yang paling penting dan yang lainnya, sehingga item cacat utama ditunjukan pada grafik paling kiri.

6. Gambar balok, tinggi balok akan menggambarkan nilai pada sumbu vertikal. Jagalah lebar balok agar selalu sama dan setiap balok harus selalu nempel dengan balok lainnya. Jika anda membuat jarak antar balok buatlah jarak yang seragam.

7. Berikan judul pada grafik dan tulis dengan singkat sumber data grafik tersebut.

Kegunaan diagram pareto

Diagram pareto adalah langkah pertama dalam membuat perbaikan

Menunjukan masalah utama, maksudnya

yaitu bahwa diagram pareto dapat menunjukan penyebab utama yang merupakan kunci dalam penyeleksian produk cacat.

Membantu dalam mengambil keputusan

Menyatakan perbandingan

Untuk mengevaluasi pada tahap selanjutnya.

Tabel 2.2 Data Jumlah Cacat

NO JENIS

CACAT

JULAH

CACAT % CACAT

1 2 3

20 40 60 80

20 40 60 80

Gambar 2.3 Diagram Pareto

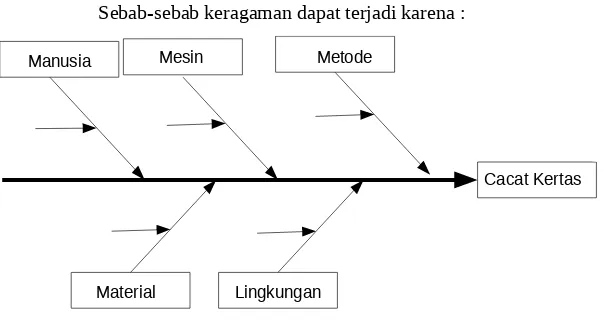

4. Diagram sebab akibat

yang akan dipecahkan. Perbaikan kualitas dari produk hasil proses produksi dapat disebabkan oleh:

Bahan baku

Mesin

Metode

Manusia

Lingkungan

Faktor-faktor diatas mempunyai hubungan dengan perbedaan kualitas yang dapat digambarkan dalam sebab akibat, sehingga dapat dengan mudah diketahui penyebab utama dalam perbaikan kualitas yang paling dominan.

Langkah-langkah membuat diagram sebab akibat (Fishbone Diagram) adalah sebagai berikut :

1. Mulai dengan pernyataan-pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

3. Tulis faktor-faktor penyebab-penyebab utama (sebab-sebab yang mempengaruhi masalah kualitas sebagai “tulang besar” yang ditempatkan dalam kotak.

4. Tulis penyebab-penyebab sekunder yang mempengaruhi penyebab-penyebab utama (tulang besar) serta penyebab sekunder itu dinyatakan sebagai “tulang berukuran sedang”.

5. Tuliskan penyebab-penyebab tersier yang mempengaruhi penyebab-penyebab sekunder (tulang berukuran sedang) serta penyebab-penyebab tersier itu dinyatakan sebagai “tulang berukuran kecil”. 6. Tentukan item-item yang penting dari setiap faktor

dan berilah tanda faktor-faktor penting tertentu yang kelihatan memiliki pengaruh nyata terhadap karakteristik kualitas.

7. Catatlah informasi yang perlu didalam diagram sebab akibat itu. Seperti judul, nama produk, proses, kelompok, tanggal dan lain-lain.

Ada beberapa syarat yang harus dipenuhi dalam sumbang saran yang harus dipenuhi yaitu :

Berupa diskusi bebas

Tidak mengkritik atau mencela orang lain

Tidak melarang orang untuk berbicara atau berpendapat

Prinsip-prinsip tersebut dianut dengan alasan bahwa makin banyak pendapat akan semakin baik. Baru kemudian dilakukan penyaringan (eliminasi). Dan diambil pokok-pokok penting dari pendapat tersebut yang merupakan faktor yang berpengaruh terhadap suatu akibat tertentu.

Kegunaan diagram sebab akibat

Digunakan untuk menemukan sebab-sebab

timbulnya persoalan serta apa akibatnya.

Diagram ini digunakan untuk menganalisa timbulnya akibat, yaitu mencari atau menemukan dan menggambarkan faktor-faktor penyebab dari suatu akibat yang diamati

Dalam hal ini ada 5 faktor utama yang perlu diperhatikan yaitu :

Bahan baku

Metode

Manusia

Sebab-sebab keragaman dapat terjadi karena :

Gambar 2.4 Diagram Sebab Akibat

5. Diagram Pancar (Scater Diagram)

Diagram pancar adalah suatu diagram yang memperlihatkan hubungan atau korelasi antara sebab dan akibat. Diantara suatu penyebab dengan penyebab lain dan hubungan dengan satu penyebab dengan dua penyebab lain. Pedoman pembuatan diagram pancar adalah :

1. Mengumpulkan sejumlah data yang akan diteliti kedalam lembar pemeriksaan. 2. Membuat sumbu tegak dan sumbu datar

beserta skalanya. Bila hubungan antara data-data tersebut merupakan sebab-akibat, maka, besaran penyebab diletakan pada

Manusia Mesin Metode

Material Lingkungan

sumbu (X) sumbu mendatar dan besaran akibat diletakan pada sumbu (Y).

3. Masukan data yang dihasilkan dari penelitian.

6. Stratifikasi

Stratifikasi adalah alat yang digunakan untuk menguraikan atau mengklasifikasikan persoalan menjadi kelompok-kelompok yang mempunyai karakteristik yang sama (misalnya : jenis, sifat dan ukuran). Data atau ukuran yang diamati biasanya selalu bervariasi yang disebabkan oleh berbagai factor. Apabila data tersebut dapat digolongkan berdasarkan faktor-faktor yang diduga merupakan penyebab variasi maka faktor-faktor penyebab tersebut, akan mudah didapati karena dipersempit variasinya. Dengan cara ini kita akan lebih mudah meningkatkan mutu dengan mengurangi variasi dan meningkatkan keseragaman.

Kegunaan stratifikasi adalah :

1. Melihat masalah secara baik terarah dan mendalam 2. Mempermudah dalam mengambil keputusan 3. Menghindari salah tafsir

7. Peta Kendali

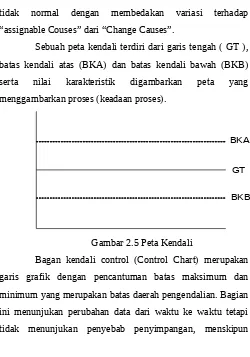

Pertama kali dikenalkan oleh W.A. Shewher pada tahun 1924. Dengan pandangan untuk menghilangkan variasi tidak normal dengan membedakan variasi terhadap “assignable Couses” dari “Change Causes”.

Sebuah peta kendali terdiri dari garis tengah ( GT ), batas kendali atas (BKA) dan batas kendali bawah (BKB) serta nilai karakteristik digambarkan peta yang menggambarkan proses (keadaan proses).

BKA

BKB GT

Gambar 2.5 Peta Kendali

adanya penyimpangan itu terlihat pada bagan kendali tersebut.

Salah satu tujuan dari bagan pengendalian adalah untuk membuat atau menghasilkan produk-produk yang sama sesuai standar. Apabila kondisi pembuatan atau faktor-faktor utama dari suatu sistem berubah dari biasanya, maka pada bagan pengendalian menunjukan perubahan tersebut. Dalam hal ini tindakan yang harus diambil untuk mengembalikan bagan pada kondisi semestinya. Yaitu dengan mencari penyebabnya. Dengan demikian akan meyakinkan aktivitas produksi berada dalam kondisi standar.

Hal yang perlu diperhatikan dalam pembuatan bagan kendali yaitu :

1. Mengumpulkan data. Diperlukan lebih dari 100 data. Data dan cara pengambilannya serupa dengan yang akan dilakukan pada waktu yang akan datang. 2. Membagi 2 data dalam beberapa sub grup. Pemilihan

sub grup dapat didasarkan pada urutan pengukuran atau lot dan tiap sub grup terdiri atas 2 hingga 5 buah data.

- Data yang diperoleh dengan kondisi teknik yang sama di kelompokan dalam satu grup

data dikelompokan dalam satu grup menurut hari, waktu, lot dan sebagainya. Jumlah data di dalam masing-masing sub grup dinyatakan sebagai “n”, sedangkan jumlah sub grup dinyatakan dalam “k”.

Bagan kendali dapat diklasifikasikan kedalam 2 tipe umum. Apabila karakteristik kualitas dapat diukur dan dinyatakan dalam bilangan, ini biasanya dinamakan bagan pengendali variabel. Yang termasuk bagan pengendali variable yaitu :

- Grafik X

- Grafik R

- Grafik S

Sedangkan apabila karakteristik kualitas tidak dapat diukur dan dinyatakan dalam bilangan, biasanya dinamakan bagan pengendali sifat (atribut). Yang termasuk bagan pengendali sifat adalah :

- Grafik P dan NP

- Grafik C

- Grafik U

kualitas yang dianggap sebagai atribut. Peta P digunakan untuk fraksi tolak produk karena tidak memenuhi spesifikasi atau dapat juga dikatakan cacat.

Fraksi tolak (P) dedefinisikan sebagai angka rasio antara jumlah produk yang tidak memenuhi spesifikasi pada suatu pemeriksaan dengan jumlah total produk yang diperiksa. Persentase tolak atau 100 P merupakan kelipatan 100 dari fraksi tolak. Untuk perhitungan batas kontrol aktual perlu digunakan fraksi tolak untuk pemetaan dan persentasi umum tentang hasil kepada operator dan manajemen, fraksi tolak biasanya dikonversikan kepersentase tolak.

Pemakaian peta P, didasarkan pada konsep yang menyatakan bahwa distribusi nilai P akan mengikuti distribusi binomial. Peta P dapat digunakan pada pemeriksaan 100 % maupun pada sample lot perlot.

Batas control yang digunakan pada peta P biasanya

Kegunaan dari peta kontrol P adalah :

1. Untuk menemukan proporsi rata-rata produk yang tidak sesuai (rusak/cacat) berdasarkan pemeriksaan selama satu periode

2. Memberikan informasi menajemen tentang perubahan-perubahan dalam rata-rata tingkatan mutu

3. Memberikan indikasi gambaran proses sehingga dapat dijadikan sebagai dasar

pengambilan tindakan untuk

mengidentifikasi dan mengoreksi sebab-sebab terjadinya penurunan kualitas

4. Memberikan gambaran mengenai tempat-tempat penggunaan X dan R, guna mendiagnosis masalah-masalah kualitas.

Langkah-langkah yang digunakan dalam pembuatan peta control yang umumnya digunakan untuk keperluan praktis adalah :

Persiapan pembuatan peta control

b. Pemilihan stasiun pemeriksaan dan karakteristik kualitas yang dipetakan

c. Menentukan penyeleksian atau pemilihan sub grup

d. Pemilihan jenis (tipe) bagan yang akan digunakan (P dan nP)

e. Menentukan keputusan mengenai perhitungan batas-batas control

f. Penyusunan lembar / formulir pencatatan dan pembaganan data.

Pembuatan peta control

a. Pencatatan pengumpulan data

b. Menghitung fraksi tolak (P). setiap sub grup, rumus yang digunakan dalam menghitung fraksi tolak tiap grup (P) adalah :

n ri

Pi

r i = jumlah produk yang ditolak dalam sub grup n = jumlah yang diperiksa dalam sub grup c. Menghitung P, rata-rata bagian yang ditolak

(fraksi tolak) Rumus yang digunakan :

n = Jumlah keseluruhan produk yang diperiksa selama periode penelitian.

d. Menghitung batas-batas control untuk setiap sub grup berdasarkan rata-rata bagian yang diamati, P. rumus yang digunakan untuk menghitung simpangan baku, P yaitu :

n P) P(1 P

σ

Maka batas-batas control untuk peta P sebagai berikut :

e. Penebaran (pelukisan) titik-titik dan batas-batas control . Lukiskan batas-batas control percobaan segera setelah dihitung dan di perhatikan apakah proses tersebut tampaknya berada dalam control.

Melanjutkan penggunaan peta control

e. Peninjauan kembali dan revisi nilai standar periodik (P)

Laporan dan tindakan berdasarkan peta kontrol

a. Tindakan untuk membawa proses kedalam control pada tindakan yang memuaskan

b. Peninjauan kembali spesifikasi dalam hubungannya dengan kemampuan proses produksi

c. Informasi bagi manajemen mengenai tingkatan mutu

Interpretasi keadaan tak terkendali pada peta kontrol

Secara terperinci keadaan tak terkendali yang terlihat pada peta X dan peta P adalah apabila kondisi sebagai berikut :

1. Beberapa titik (nilai P atau X). keluar dari batas kontrol (termasuk titik-titik yang tepat pada garis batas kontrol) untuk proses yang sudah baik (terkendali selama periode yang panjang) proses tidak terkendali apabila :

- Dari 35 titik yang berurutan terdapat lebih dari 7 titik yang keluar dari batas kontrol. - Dari 100 titik yang berurutan terdapat lebih

dari 2 titik yang keluar dari batas kontrol. 2. Titik-titik yang secara mengelompok

menunjukan bentuk khusus. Meskipun dalam batas-batas kontrol. Untuk keadaan yang terkendali pada kasus ini dapat dibentuk :

a. Deret

Bila ada beberapa titik pada peta control selalu berada di atas atau di bawah garis tengah secara berurut. Yang kejadiannya dapat berupa :

Bila ada 11 titik berurutan paling sedikit 10 titik jatuh diatas atau dibawah garis tengah

Bila dalam 14 titik secara berurutan terdapat paling 12 titik jatuh diatas atau dibawah garis tengah

Bila dalam 17 titik secara berurutan terdapat paling sedikit 14 titik berada diatas atau di bawah garis tengah Bila dalam 20 titik secara berurutan

terdapat paling sedikit 16 titik berada di atas atau di bawah garis tengah

b. Kecenderungan

Apabila dari sekumpulan titik terdapat paling sedikit 7 titik secara kontinu jatuh membentuk kecenderungan keatas atau kebawah.

2.7 Tanggung jawab Produk

2.7.1 Biaya konsumen karena produk cacat

Selain harus memenuhi tuntutan penggunaanya sesuai dengan yang dikehendaki (artinya produk itu baik ) ada keharusan pula bahwa tidak ada produk (tidak peduli bagaimanapun bermanfaat dan nyamanya penggunaan ) yang membahayakan pemakai yang dituju . Meskipun konsumen yang mengalami kecelakaan atau terancam bahaya oleh barang-barang konsumsi, dan hal ini dengan cepat menjadi masalah sosial yang besar. Bahkan kalau seseorang itu memperoleh latihan ahli dan pengalaman luas dalam menggunakan produk tadi, cacat produk dapat dengan mudah membahayakan jiwa dan harta benda, seperti halnya seorang pilot yang mencoba menerbangkan pesawat yang rusak, dan tidak ada alasan untuk mengharapkan bahwa konsumen biasa akan bernasib lebih baik menghadapi produk-produk cacat yang ada di rumah. Penghematan yang dilakukan oleh pabrik dapat menjadikan penyebab yang membunuh para pelanggannya .

Faktor yang mempermudah sejumlah munculnya tuntutan hukum atas barang cacat adalah.

2. Dengan semakin canggihnya pasar dan persaingan yang sengit, produk-produk baru dan model-model baru masuk ke pasar dengan buku petunjuk pemakaian yang hampir tidak dapat dipahami oleh konsumen biasa, dan kebanyakan orang tidak mungkin diharapkan untuk memahami semua secara detail mutu teknis dan pemeliharaan.

3. Persaingan yang ketat di pasar mendorong sejumlah perusahaan untuk menekankan penampilan, bukannya mutu fungsional.

4. Pada banyak produk, seperti obat-obatan walaupun sangat manjur kalau dimakan sebagaimana mestinya, dapat menjadi berbahaya atau mematikan kalau disalah gunakan.

5. Penggeseran keproduksi masal dan pemotongan biaya dapat berarti bahwa prodduk masuk ke pasar meskipun secara marginal cacat.

6. Dengan membajirnya produk-produk baru mustahil bagi badan-badan pembuat undang-undang untuk memantau mutu secara memadai.

dan bahkan mesin penjual otomatis di tempat-tempat umum lainnya. Produk-produk ini, yang disebut sebagai produk konsumen, menjadi fokus usaha keamanan dan pengaturan hukum oleh pemerintah.

Meskipun tidak ada pelembagaan pengumpulan data mengenai kecelakaan konsumen di Jepang, petunjuk keadaan ini dapat diperoleh dari data dan catatan pada pusat informasi konsumen Jepang dan di pusat-pusat konsumen setempat. Semakin banyak konsumen menyampaikan persoalan dan keluhan mereka ke pusat-pusat konsumen setiap tahunnya Diduga sekitar separo dari 150.000 keluhan yang dicatat setiap tahun ada kaitannya dengan fungsi mutu, keamanan, dan kesehatan.

2.7.2 Tanggungjawab tuntutan hukum karena produk cacat.

Tanggungjawab produk cacat meruju pada kenyataan bahwa produsen harus dituntut untuk menyediakan pengantian atas kerusakan harta benda, kerugian uang, atau cacat badan yang diakibatkan oleh barang yang rusak. Dengan demikian, kewajiban tadi disebut juga kewajiban produsen atau tanggung jawab produk.

penafsiran yang lebih luas atas tanggungjawab produsen dan tuntutan ganti rugi yang lebih besar.

2.7.3 Tanggungjawab produk di Amerika Serikat.

Undang-undang tanggungjawab produk Amerika dan praktiknya mungkin merupakan yang paling ketat di seluruh dunia, dan oleh karena itu kita melihat ke Amerika Serikat terlebih dahulu. Diantara sifat-sifat yang paling kentara adalah:

1. Telah terjadi peningkatan tajam dalam jumlah tuntutan hukum terhadap tanggungjawab produk, dan kini ada ribuan kasus pertahunnya. Dalam tahun 1985, misalnya, ada 13.554 tuntutan hukum yang diajukan karena tanggungjawab produk meningkat sekitar sebesar 370 % selama sepuluh tahun yang lalu.

banyak dijatuhkan dan jumlahnya juga semakin besar. Denda rata-rata tahun fiskal 1985 yang jumlahnya $1.85.452 itu merupakan kenaikan 270% dari jumlah rata-rata tahun fiskal 1984,dan tahun fiskal 1984 terdapat lebih dari 400 kasus dengan penggantian lebih dari $1000.000 (sepuluh tahun yang lalu hanya ada 24 kasus). 3. Sementara dalam kebanyakan tuntutan atas

tanggungjawab produk yang menjadi terdakwa adalah para produsen, sekarang ada kecenderungan untuk menuntut siapa saja yang terlibat, termasuk toko-toko pengecer.

4. .Jangkauan tuntutan tanggungjawab produk semakin meluas dari cacat desain dan produksi sampai mencakup kemasan, pemberian label, dan bahkan buku-buku petunjuk pemakaian atau informasi produk lainnya. 5. Biasanya para produsen dapat mengelak dari

tanggungjawab dengan alasan bahwa desain dan kesulitan produksi tidak memungkinkan untuk memberi label pada produk itu secara jelas. Tetapi sekarang alasan semacam itu tidak lagi memberikan kekebalan.

dirinya sendiri bukan menggunakan asuransi tanggungjawab produk.

7. Para produsen sekarang dianggap bertanggungjawab atas keselamatan penggunaan produk dalam setiap situasi penggunaan.

8. Biasanya tuntutan tanggungjawab produk terbatas pada produk-produk konsumsi, tetapi sekarang produk industri menerima tuntutan lebih di atas 50% jumlah tuntutan tersebut. Kecelakaan yang diderita pada waktu seseorang bekerja, tentunya, ditanggung oleh asuransi tenaga kerja, tetapi berhubungan pada umumnya batas penyelesaian ganti rugi asuransi tenaga kerja itu rendah, semakin banyak pekerja menolak jalur ini dan sebagai gantinya berpaling pada tuntutan pertanggungjawaban produk. 9. Lazimnya tidak ada batas periode jaminan untuk tuntutan

pertanggungjawaban produk, dan sejumlah pabrik telah dituntut karena produk yang mereka buat lebih dari 20 tahun sebelumnya. Sekarang tumbuh kesadaran mengenai persoalan ini dan banyak negara bagian telah melangkah untuk meresmikan suatu batas pertanggungjawaban (lazimnya kurang dari 10 tahun ) 10. Meskipun, tuntutan terhadap keamanan penggunaan

tak dapat dicegah atau tidak dapat diketahui mengenai tingkat pengetahuan pada waktu itu. Demikian pula, pengadilan mengambil resiko rasio manfaat diperhitungkan dalam memutuskan denda, dan perusahaan dinyatakan tidak bersalah apabila manfaat-manfaat yang diperoleh dari pembuatan produk jauh melampaui resiko yang terkandung dalam penggunaanya.

Di Amerika Serikat perusahaan dianggap bertanggungjawab secara ketat atas tuntutan hukum karena produk yang cacat dan telah ada sejumlah perusahaan yang bangkrut karena menghadapi tuntutan hukum yang luas atau yang sangat mahal. Karena lazimnya dianggap bahwa para pembuat harus mencantumkan keamanan didalam produk-produk mereka sekalipun itu berarti bahwa mereka terpaksa menaikan harganya sedikit banyak untuk menutup biaya pencegahan tuntutan hukum karena produk cacat ini, banyak produsen yang diminta ganti ruginya atas kerugian yang diderita konsumennya. Proses ini dapat memukul balik konsumen kalau standar keamanannya demikian tinggi sehingga barang-barangnya menjadi sangat mahal dan tidak terbeli.

pengasilan karena tuntutan pertanggungjawaban produk, dan krisis tanggungjawab produk itu telah menarik perhatian cukup banyak dalam tahun-tahun terakhir ini. Di bulan April 1976, Presiden Ford menandatangani sebuah perintah pelaksanaan untuk menciptakan kelompok kerja federal terdiri dari sepuluh biro eksekutif yang berbeda untuk mempelajari pertanggungjawaban produk. Saran-saran dari kelompok kerja ini, yang diserahkan dalam bulan November 1977, kemudian menjadi landasan hukum pertanggungjawaban produk umum ( The Uniform Produk Liability Law ). Undang-undang ini merupakan usaha untuk merumuskan standar federal yang seragam bagi pertanggungjawaban produk (menghentikan peraturan tambal sulam yang terkadang saling bertentangan di negara-negara bagian), memungkinkan perusahaan-perusahaan mengambil asuransi pertanggungjawaban produk, untuk menjamin bahwa para korban dapat menerima perggantian yang sewajarnya, untuk mendorong perusahaan agar mendapatkan perioritas yang lebih tinggi terhadap keamanan produk, dan untuk merampingkan proses pengadilan

eksekutif diundang untuk mempelajari keadaan itu. Laporan kelompok ini, yang dikeluarkan dalam bulan Maret 1986, kemudian menjadi landasan untuk ke Product Liability Reform Bill 1986 (Rancangan Undang-undang Perubahan Pertanggungjawaban Produk) yang diserahkan pada bulan April 1986 untuk meluruskan penyalahgunaan di delapan bidang.

2.7.4 Pertanggungjawaban produk di Eropa.

Di Eropa kasus pertanggungjawaban produk dan penyelesaian lebih sedikit dan lebih murah dari pada di Amerika Serikat. Persoalan tuntutan pertanggungjawaban produk jauh melampaui aspek-aspek hukum murni hingga mencakup pula asuransi pertanggungjawaban produk, asuransi tenaga kerja, sistem peradilan, sistem perpajakan, dan teknologi keamanan produk. Di Eropa hal itu lazimnya dibatasi pada upaya hukum untuk mengkoordinasi dan menyatukan peraturan serta perundang-undangan diberbagai negara yang berbeda-beda.

Juli 1985. Pedoman ini memberikan pertanggungjawaban tidak adanya cacat bagi semua produk (selain produk bahan mentah pertanian dan perternakan) dan menentukan batas-batas tuntutan hukum bagi berbagai kelompok ke rugian. Di harapkan agar negara-negara anggota Masyarakat Eropa akan menyesuaikan peraturan perundang-undangan di dalam negeri mereka dengan pedoman ini dalam waktu tiga tahun.

Dalam bulan Januari 1977, Dewan ke 21 negara Eropa mengumumkan sebuah rancangan protokol pertanggungjawaban produk. Dalam rancangan itu sebagaimana rumusannya sekarang, rancangan itu akan mempunyai kekuatan hukum apabila disetujui oleh tiga negara anggota, dan para penandatangan protokol itu diharapkan untuk menyesuaikan peraturan-peraturan dan undang-undang di negeri mereka sesuai dengan protokol itu dalam waktu enam bulan setelah duratifikasi.

2.7.5 Pertanggungjawaban Produk di Jepang

dalam makanan bayi yang dihasilkan oleh perusahaan Morinaga ternyata tercemar arsenikum. Kasus-kasus lain adalah kasus talidomit yang muncul sekitar tahun 1960 dan tuntutan beramai-ramai melawan Kanemi Soko dalam tahun 1968 karena minyak makanan buatannya yang tercemar air raksa. Pada tahun 1960-an, muncul kesadaran yang semakin besar akan perlunya suatu kerangka hukum bagi perlindungan konsumen, diberlakukan tahun 1968.

Meskipun jumlah kasus hukum tentang pertanggungjawaban produk di jepang tidak besar, para produsen Jepang mempunyai alasan untuk melangkah dengan sangat hati-hati di bidang ini, baik karena semakin besarnya jumlah kasus di Jumlah maupun karena barang-barang ekspor tunduk pada hukum dan peraturan di negara-negara tempat barang-barang itu digunakan. Oleh karena itu perlindungan pertanggungjawaban produk menjadi bagian yang sangat penting dari mutu produk.

2.8 Pertimbangan Hukum Dalam

Pertanggungjawaban Produk

mutu perlu memiliki sedikit pemahaman mengenai bidang ini. Belajar dari pengalaman Amerika, secara umum masalah ini dapat dibagi menjadi tiga bidang yaitu kelalaian, jaminan, dan tuntutan pertanggungjawaban itu sendiri dalam undang-undang ganti rugi.

2.8.1 Kelalaian

Di bawah undang-undang kelalaian, perusahaan dapat dituntut dalam kondisi berikut.

1. Cacat dalam pabrik atau pembuatan

Meskipun sulit bagi konsumen untuk membuktikan kapan produk akhir tidak sesuai dengan keinginan karena adanya cacat dalam pabrik atau pembuatan, sering terjadi bahwa produk baru diputuskan sebagai cacat dan pembuatnya dianggap lalai hanya atas dasar munculnya masalah tersebut.

2. Cacat desain

demikian, para pembuat obat-obatan dan produsen lain bisa dibebaskan dari tuntutan hukum dalam kasus efek sampingan dan bahaya-bahaya lain yang tidak dapat mereka duga atau mereka ketahui tentu saja dengan asumsi, bahwa pembuat telah berusaha sekuat tenaga untuk mengetahui bahaya-bahaya semacam itu dan menerapkan semua langkah yang perlu untuk menghindarinya

3. pemberian label peringatan

Seandainya kelalaian produsen terbukti, produsen tersebut jelas bertanggungjawab atas kerusakan, tanpa peduli apakah cacat tersebut timbul akibat kesalahan disain, atau kesalahan pemberian label. Namun dalam membuktikan kerugian, penuntut lazimnya harus membuktikan butir-butir berikut:

1. Benar-benar menderita kerugian.

2. Kerugaian itu disebabkan oleh tertuntut, baik sengaja maupun karena kelalaian.

3. Berakibat pada terlanggarnya hak-hak sipil penuntut.

Menurut pengalaman, produsen hanya bisa dianggap bertanggungjawab karena kelalaian kalau dapat dibuktikan adanya hubungan sebab-akibat antara kelalaian dengan kecelakaan itu, dan ini pada umumnya merupakan tuduhan yang sangat sulit dibuktikan. Pada waktu yang sama, amat sulit bagi konsumen awam untuk membuktikan adanya kelalaian desain dan pembuatan diharapkan kesaksian yang simpang siur oleh para pakar pabrik, dan hal ini telah menjadi hambatan besar bagi perlindungan konsumen

dengan resiko yang sekecil-kecilnya, Kalau peringatan dan petunjuk ini dengan jelas dicetak pada labelnya, pembuat tidak dianggap bertanggungjawab atas kegagalan konsumen dalam membaca atau memperhatikan label itu. Demikian pula, pembuat tidak dianggap bersalah manakala kelalaian tambahan (penyalahgunaan suatu produk yang diketahui cacat atau tidak aman oleh sipemakainya) ternyata terbukti.

2.8.2 Jaminan

Ini adalah bidang jaminan kontrak secara tersurat atau tesirat yang diberikan oleh pembuat kepada konsumen, dan pembuat jelas bertanggungjawab apabila produk itu melanggar syarat-syarat jaminan. Ada dua jenis jaminan utama:

1. Jaminan yang jelas-jelas diungkapkan

Jaminan ini secara jelas disebutkan dalam pedoman penggunaan, katalog, label, iklan, atau media lain, dan pembuatannya jelas dapat dituntut kalau barangnya tidak bekerja.

2. Jaminan yang tersirat

makanan dan obat-obatan yang memiliki efek sampingan yang berat. Kedua contoh itu jelas tidak cocok untuk pasar, yang satu sebagai makanan dan yang lain sebagai obat, dan pengungkapannya akan merupakan pelanggaran jaminan yang tersirat. Sekalipun produk itu tidak cacat, pembuatnya dapat dituntut oleh pengadilan kalau pembuat itu secara culas menyiratkan bahwa produknya cocok untuk penggunaan lain dari pada penggunaan yang semula dimaksudkan.

2.8.3 Tuntutan Khusus dalam Hukum Ganti Rugi

Dibawah hukum ganti rugi yang ketat, seorang pembuat dianggap bersalah meskipun mustahil untuk membuktikan pelanggaran jaminan atau kelalaian yang menyebabkan kecelakaan. Dalam hal itu, penuntut harus membuktikan

1. Bahwa penjualnya menjual barang yang cacat.

2. Bahwa barang yang cacat tersebut merupakan penyebabnya.

3. Bahwa memang betul ada kecelakaan.

mengandung zat asam arang yang meledak. Dalam hal ini, meledaknya botol merupakan suatu bukti bahwa botol-botol itu cacat. Akibatnya, hukum cendrung menguntungkan pihak penuntut dan memberi beban atau bukti lebih berat dipihak tertuntut. Karena bidang ini tidak memerlukan adanya jaminan tersurat maupun tersirat, pembuat mungkin dianggap bertanggungjawab atas kecelakaan yang dialami pihak ketiga. Baik petunjuk Komisi Masyarakat Eropa maupun protokol dewan Eropa telah menerima gagasan tanggungjawab tanpa cacat tersebut.

2.8.4 Situasi di Jepang

Di Jepang, pembuat mungkin bisa dikenai undang-undang illegal ( pasal 79 dan 717, the civil code ) dan pertanggungjawaban kontrak ( pasal 570, 415,dan 416, the civil code ).Tetapi, tahun-tahun belakangan ini kecendrungan yang ada mempermudah konsumen untuk menyesuaikan dengan pertanggungjawaban produk, hubungan sekilas antara cacat dan kecelakaan, dan kelalaian pembuat.

terdapat dalam hukum pertanggungjawaban produk Jepang diralat bukan dengan pemeriksaan utama dengan pemeriksaan utama dari the civil code. Tetapi dengan mengundangkan hukum pertanggungjawaban produk baru. Melalui hukum yang baru diajukan ini, pembuat harus membuktikan ketidak adanya kelalaian dalam kasus-kasus yang terutama sulit bagi konsumen untuk membuktikan bahwa sipembuat telah bertindak lalai atau membuktikan lalai atau secara illegal. Hal ini dengan harapan si pembuat akan terkena undang-undang kecuali jika terbukti ia tidak bersalah.

2.9 Kebijakan Tanggung Jawab dan Keamanan Produk

Pencegahan tuntutan pertanggungjawaban produk tidaklah terbatas pada pada mutu produk, tetapi lebih termasuk pada pertimbangan-pertimbangan hukum dan seluruh rangakaian hubungan produsen ke konsumen. Apabila pemastian mutu secara tradisional memusatkan perhatian untuk mencegah terulangnya kembali cacat, pencegahan tuntutan produk cacat memusatkan perhatian pada pencegahan, bahkan termasuk munculnya kejadian yang pertama.

Dalam kontek seperti ini, tentu saja pertanyaan yang timbul mengenai sejauh mana pencegahan cacat produk itu diperlukan itu perlukan pada tingkat perusahaan dan stadar apa yang berlaku disini. Menurut pengalaman sebenarnya tidak ada pedoman mutlak dan bahwa perusahan harus melakukan segala sesuatu dalam batas kemampuannya untuk mencegah tuntutan atas produk yang cacat. Paling hanya ada pedoman kasar mengenai keamanan produk sebagaimana tercantum dalam pedoman keamanan dan ketahanan yang telah ditentukan oleh berbagai negara bagian di Amerika Serikat.

2.9.1 Peran manajemen perlu dalam tanggung jawab produk

1. Apakah kita memiliki kebijakan mutu produk yang merumuskan produk-produk macam apa yang kita hasilkan?

2. Apakah kita memiliki sebuah rencana jangka panjang untuk pengendalian mutu produk.

3. Apakah kita memperoleh laporan secara teratur mengenai mutu produk dan mengeluarkan petunjuk yang sesuai berdasarkan keterangan laporan-laporan tersebut?

4. Apakah kita menyediakan informasi dan petunjuk yang diperlukan mengenai pengamanan produk dan pencegahan pencemaran kepada setiap orang di seluruh perusahaan?

5. Apakah kita memeriksa bukan hanya proses produksinya tetapi juga desain dan proses-proses lain untuk melihat apakah kepentingan konsumen di perhatikan?

Apakah kita siap menyerahkan laporan mutu bahan, dan dokumen lainnya sebagai bukti kalau diperlukan? 7. Apakah kita siap untuk mengendalikan setiap

permasalahan yang secara masuk akal barangkali dapat diduga timbul berdasarkan keterangan adanya cacat ataau kecelakaan terdahulu?

8. Apakah kita betul-betul menyadari besarnya biaya cacat dan menyadari bukan saja terhadap biaya perbaikan, pembuangan, dan biaya–biaya lain yang harus dipikul perusahaan karena mutu yang cacat melainkan juga karena kecelakaan, pemeliharaan, polusi, dan biaya lain yang ditanggung oleh para pelanggan kita? Apakah kita memiliki rencana untuk mengurangi biaya-biaya ini dan apakah rencana itu diterapkan dengan baik?

9. Apakah kita mempunyai orang yang bertagungjawab

untuk mengumpulkan dan menganalisis data mutu?. 10. Apakah kita menyadari tanggungjawab perusahaan

11. Apakah kita bekerja bukan sekedar untuk melindungi diri kita sendiri terhadap tuntutan hukum karena produk cacat melainkan juga mengembangkan produk baru dan teknologi baru yang diperlukan untuk membuat masyarakat menjadi lebih baik?

12. Apakah setiap orang di perusaan, dari presiden komisaris sampai karyawan paling rendah, merasa bangga karena terlibat aktif dalam pembuatan produk yang bermutu dan aman?

2.9.2 Kebijakan Tuntutan Produk Karena Cacat dan Organisasi.

Komite pencegahan tuntutan hukum atas produk cacat itu tersusun dari orang-orang dari segala divisi di seluruh perusahaan, termasuk divisi desain, produksi, pengendalian, mutu, pelayanan, urusan hukum, dan komisi itu sendiri harus dikepalai oleh seseorang dari manajemen puncak yang melapor langsung kepada presidennya. Diantara sejumlah tanggungjawab utama panitia pencegahan tuntutan atas produk cacat tadi adalah:

1. Mendukung perumusan kebijakan pencegahan tuntutan hukum karena produk cacat.

2. Melembagakan arus informasi pertanggungjawaban produk.

3. Memberitahu manajemen puncak perlunya mengubah desain, mengubah metode pengendalian mutu, menarik produk-produk, dan melakukan kegiatan pencegahan tuntutan hukum atas produk cacat kalau diperlukan. 4. Memperoleh informasi yang diperlukan untuk

menghasilkan produk-produk, yang aman.

5. Memantau program seluruh perusahaan untuk mencegah tuntutan hukum karena produk cacat.

7. Menyusun program pendidikan pencegahan tuntutan hukum karena produk cacat dan memeriksa efektivitas program-program tersebut.

Kebanyakan perusahaan besar yang mempraktikan pengendalian mutu di seluruh perusahaan memiliki Komite Pengendalian Mutu atau pusat-pusat PTM untuk menyusun rencana pengendalian mutu dan mengawasi agar rencana itu dilaksanakan secara berdayaguna.

Organisasi-organisasi ini kerapkali dapat pula mengenai pencegahan tuntutan hukum karena cacat produk. Pada waktu yang sama, pemeriksaan pencegahan tuntutan hukum karena cacat produk dapat segera dimasukan sebagai bagian pemeriksaan pengendalian mutu yang dilakukan secara teratur di perusahaan yang lebih baik.

2.9.3 Hubungan dengan Pelanggan