APORAN PRAKTEK KERJA APANG

PROSES PRODUKSI DAN ANAISIS MUTU PROSES MIE TEOR A1 GAGA DI PT JAKARANA TAMA

iajukan Untuk Memenuhi Syarat Kelulusan Mata Kuliah Praktek Kerja Lapang

isusun Oleh: Syafni Khairiyah

240210110068

UNIVERSITAS PADJADJARAN

FAKUTAS TEKNOOGI INDUSTRI PERTANIAN DEPARTEMEN TEKNOOGI INDUSTRI PANGAN

2

JUUL : ANALISIS MUTU MIE TELOR A1 GAGA I PT

JAKARANA TAMA

NAMA : SYAFNI KHAIRIYAH

NPM : 240210110068

JURUSAN : TEKNOLOGI INUSTRI PANGAN

ISETUJUI dan ISAHKAN

Untuk diajukan sebagai laporan mata kuliah Praktek Kerja Lapang (PKL) pada Jurusan Teknologi Industri Pangan

Koordinator Mata Kuliah Pembimbing Akademis

Praktek Kerja Lapang

Herlina Marta, STP, M.Si. Herlina Marta, STP, M.Si. NIP. 19820327 200604 2 002 NIP. 19820327 200604 2 002

3

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa, karena atas berkat dan rahmat-Nya penulis dapat menyelesaikan Praktek Kerja Lapang (PKL) sekaligus menyelesaikan laporan ini.

Adapun judul dari laporan Praktek Kerja Lapang (PKL) ini adalah “Proses Produksi dan Analisis Mutu Proses Mie Telor A1 Gaga i PT Jakarana Tama”. Laporan ini merupakan salah satu syarat kurikulum pada Jurusan Teknologi Industri Pangan Fakultas Teknologi Industri Pertanian Universitas Padjadjaran, Jatinangor.

Pada kesempatan ini penulis juga ingin mengucapkan terimakasih kepada : 1. Ibu Herlina Marta, STP., M.Si., selaku osen Wali, Pembimbing dalam Praktek

Kerja Lapang (PKL),dan Koordinator PKL Jurusan Teknologi Industri Panganatas bimbingan dan dukungan yang diberikan kepada penulis dalam penyelesaian laporan PKL ini.

2. Bapak Fadli selaku Analis Laboraturium uality ControlPT Jakarana Tama yang telah memberikan kesempatan untuk melakukan praktik kerja lapangan di perusahaan PT Jakarana Tama.

3. Bapak Satibi, selaku Supervisor uality Control Field serta pembimbing lapangan PT Jakarana Tama yang telah memberikan perijinan, arahan, dan informasi selama penulis melaksanakan PKL.

4

Wahyu selaku staff QC PT Jakarana Tama yang telah membantu pelaksanaan PKL di laboraturium PT Jakarana Tama selama proses PKL.

6. Ibu, Bapak dan adik yang selalu mendoakan dan memberi dukungan kepada penulis.

7. Teman-teman dekat dan teman-teman satu angkatan Teknologi Industri Pangan tahun 2011 yang selalu mendoakan dan mendukung penulis dalam melaksanakan PKL dan menyelesaikan laporan.

8. Semua pihak yang ikut membantu penulis dalam penyelesaian Laporan PKL Jurusan Teknologi Industri Pangan ini.

Penulis menyadari bahwa laporan ini masih jauh dari sempurna, oleh karena itu kritik dan saran sangat diperlukan untuk perbaikan penulisan selanjutnya. Namun, penulis berharap semoga laporan ini dapat bermanfaat bagi semua pihak yang membutuhkannya.

Jatinangor, 19 Januari 2015

Penulis

5

Halaman

EMBAR PENGESAHAN ……….. ii

KATA PENGANTAR……… iii

DAFTAR ISI……… iv

DAFTAR GAMBAR... vi

DAFTAR TABE ………. vii

DAFTAR AMPIRAN………. viii

I. PENDAHUUAN……... 1

1.1 Latar Belakang .……… 1

1.2 Tujuan.…………. ………. 3

1.3 Tempat dan Waktu Pelaksanaan ....………. 3

II. KONDISI UMUM PERUSAHAAN……… 4

2.1 Sejarah dan Perkembangan Perusahaan ...………. 4

2.2 Lokasi Perusahaan...……….. 5

2.3 Manajemen dan Struktur Organisasi Perusahaan .…….……….. 6

2.4 Ketenagakerjaan………..……….. 10

2.5 Produk yang ihasilkan………..………. 12

2.6 Sistem pemasaran produk……….. 13

2.7 Pola kerjasama perusahaan………..……… 14

2.8 Kepedulian Perusahaan Terhadap Lingkungan Sekitar….……….... 15

6

3.1 efinisi Mi Telor….……… 18

3.2 Bahan-Bahan Pembuatan Mi Telor ..………. 18

3.3 Peralatan yang igunakan……….……….. 25

3.4 Proses Produksi Mi Telor……….. 35

3.5 Penggudangan………...……….... 54

3.6. Sanitasi……… 54

IV. PENGENDAIAN MUTU PROSES MIE TEOR A1 GAGA………. 58

4.1 Pengawasan Bahan Baku, Bahan Setengah Jadi, dan Proses .…… 60

4.2 Pengawasan Mutu Produk Jadi ……….… 63

4.3 Analisa Laboratorium ………..….. 65

V. KESIMPUAN DAN SARAN……….…..……… 69

5.1 Kesimpulan……….… 69

5.2 Saran ………... 69

DAFTAR PUSTAKA……….……….. 70

7

DAFTAR GAMBAR

Nomor Judul Halaman

1 Struktur Organisasi PT Jakarana Tama ……….….. 9

2 Layout Mesin dan Alat Produksi... 26

3 Hopper ………..…. 27

4 Screw ……... 27

5 Mixer adonan ……….……… 29

6 Feeder.……….……. 29

7 Dough Compound Machine……… 30

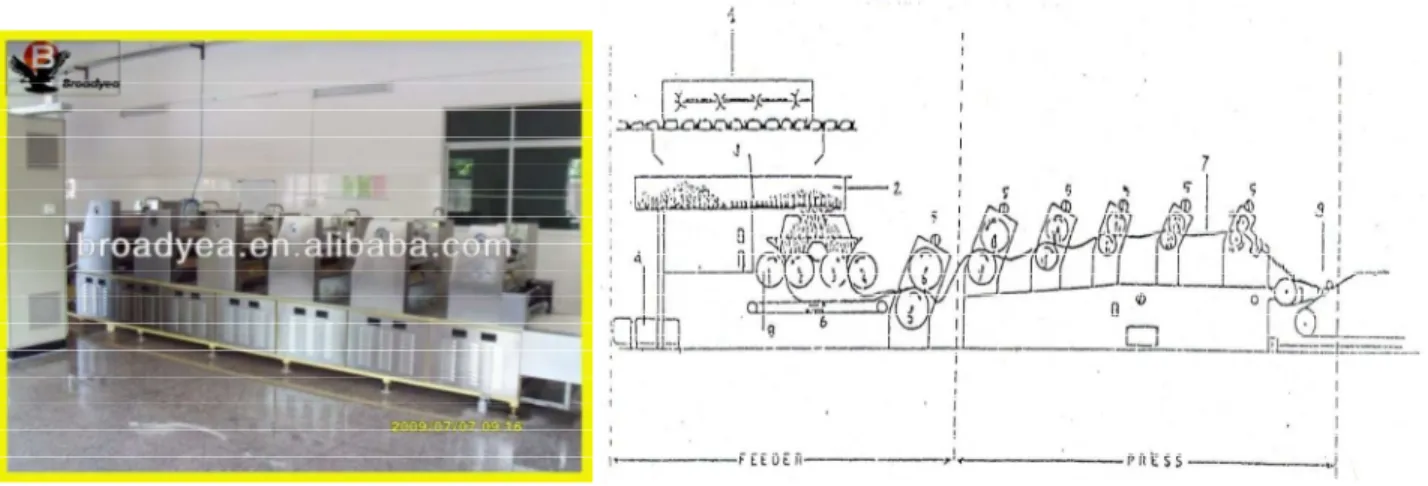

8 Roll press ……….…. 31

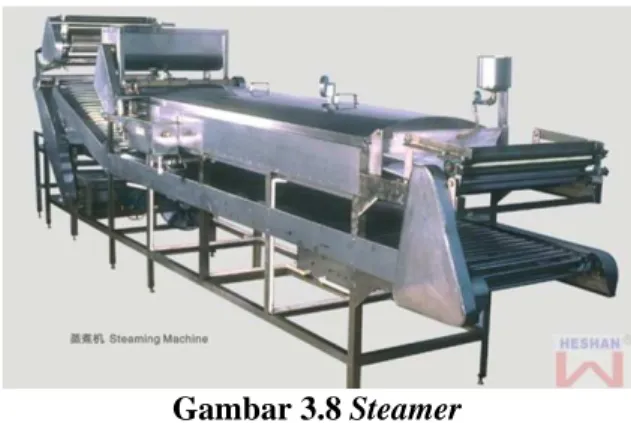

9 Steamer ………. 32

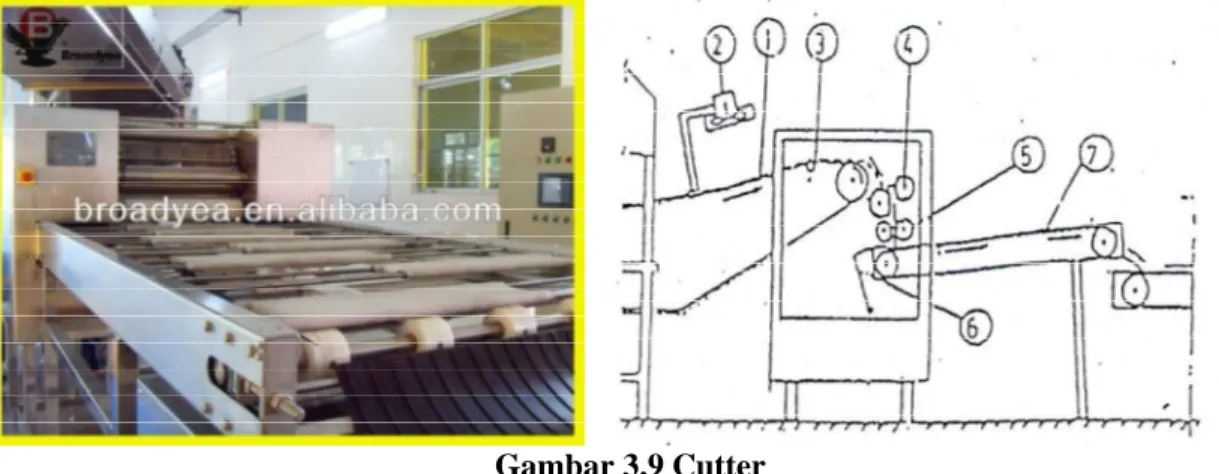

10 Cutter …….………..……. 33

11 Dryer ……….……….. 34

12 Cooler ………. 34

13 Mesin Packer ………... 35

8

Nomor Judul Halaman

1 Syarat Mutu Tepung Terigu Berdasarkan SNI 01-3751-1995... 20 2 Syarat Mutu Tepung Tapioka Berdasarkan SNI 01-2905-1992 21 3 Peryaratan Pada Setiap Proses Pembuatan Mie Telor ……….. 36 4 Syarat Mutu Mi Telor …….………..……... 59

9

DAFTAR AMPIRAN

Nomor Judul Halaman

1 Tabel Analisis Bahaya Pembuatan Mie….………... 74 2 Tabel Pengendalian Titik Kritis ……… 78 3 Log Book Agenda harian Praktek Kerja Lapang …………. 79 4 Format Laporan Harian Monitoring Mie Telor A1 Gaga….. 82 5 Format Laporan Harian Monitoring Mie Telor A1 Gaga 2... 83 6 Format Laporan Trial Mie Telor A1 Gaga…….…………... 84

7 Kemasan Mie Telor A1 Gaga ………. 85

8 iagram Pohon Keputusan….……… 86

1.1 Latar Belakang

Mi merupakan jenis makanan yang sudah begitu akrab bagi sebagian besar lidah orang Indonesia, bahkan dunia. Makanan yang banyak mengandung karbohidrat ini menggantikan fungsi nasi sebagai makanan pokok. Tekstur mi yang kenyal, dapat menyenangkan, dan cara memasaknya yang praktis membuat makanan ini banyak digemari. Meskipun bukan makanan asli Indonesia, bisa dibilang mi sudah menjadi makanan pokok kedua bagi sebagian besar masyarakat Indonesia. Keragaman jenis mi dengan berbagai variasi cara memasaknya menjadikan mi tetap memiliki banyak peminat.

2

Mutu adalah gabungan karakteristik produk dan jasa mulai dari tahap produksi, pemeliharaan, dan pemasaran yang menyebabkan produk dan jasa yang digunakan tersebut memenuhi harapan-harapan konsumen (Kotler, 997).

Mutu makanan juga dapat didefinisikan sebagai gabungan dari sifat-sifat khas yang membedakan setiap satuan dari produk dan menunjukkanpengaruh yang nyata pada penerimaan oleh konsumen. Pengawasan mutu adalah suatu usaha pencegahan yang dilakukan selama proses produksi agar produk yang diperoleh tidak cacat. Pengawasan mutu tidak hanya dilakukan oleh salah satu bagian tetapi mencangkup seluruh bagian, mulai dari desain, marketing, rekyasa, pembelian produksi, pengemasan, pengangkutan dan pemasok bahan baku. Pengawasan mutu merupakan program atau kegiatan yang tidak terpisahkan dengan dunia usaha yang meliputi proses produksi, pengolahan, dan pemasaran produk (Fardiaz, 999).

1.2 Tujuan Kegiatan

Adapun maksud dan tujuan dilaksanakannya Praktek Kerja Lapang (PKL) ini adalah sebagai berikut :

. Mempelajari seluruh tahapan proses pembuatan mi telur di PT Jakarana Tama. 2. Mempelajari pengawasan mutu produksi mi telur di PT Jakarana Tama.

1.3 Tempat dan Waktu Pelaksanaan

4

II. KONDISI UMUM PERUSAHAAN

2.1. Sejarah dan Perkembangan Perusahaan

PT Jakarana Tama didirikan pada tahun 1984, merupakan salah satu anak

perusahaan PT Wicaksana Group (WG) yang pada saat itu memulai usahanya dalam bidang distribusi. Perusahaan ini didirikan pertama kali di Medan dengan Akta

Notaris 20 Juni 1980 No. 107 dari Notaris Kusmulyanto Ongko, SH dan disahkan oleh Menteri Kehakiman tanggal 16 Oktober 1981 yang berstatus Penanam Modal Dalam Negeri (PMDN). PT WG melakukan penyederhanaan pada tahun 1988,

dimana semua anak perusahaan yang bergerak dalam bidang usaha distribusi digabungkan menjadi PT Wicaksana, sedangkan PT Jakarana Tama beralih bidang

usaha dari distribusi menjadi usaha produksi makanan yaitu produksi Mi Instant dengan merek dagang Michiyo yang sekarang lebih dikenal dengan GAGA. PT WG juga merupakan pemilik perusahan Mie Instant Indofood sebelum perusahaan

tersebut diambil alih oleh Salim Group, oleh karena itu bidang usaha ini bukan hal yang baru bagi PT Jakarana Tama.

PT Jakarana Tama mempunyai dua lokasi yaitu di Ciawi (Bogor) dan Tanjung

Morawa (Medan). Pabrik Ciawi (Bogor) dibangun pada tahun 1992, mulai beroperasi pada bulan Mei 1993, dan melakukan produksi pada bulan Juni 1993. Pabrik PT

Jakarana Tama Bogor memasok bumbu ke pabrik PT Jakarana Tama Medan, karena pabrik di Medan khusus memproduksi Mi tanpa bumbu. Pada awal produksinya, hanya dipasarkan ke wilayah JABOTABEK saja. Produk yang diluncurkan ke pasar

Pemasaran produk dilakukan oleh PT Wicaksana baik untuk domestic maupun ekspor. Pasar domestik adalah seluruh provinsi di Indonesia, sedangkan ekspor dilakukan ke negara Malaysia, Ukraina, Bulgaria, Cekoslowakia, Myanmar,

dan Australia. Pasar yang dituju pada mulanya yaitu untuk kalangan menengah ke atas menggunakan merek Michiyo dengan harga Rp. 350, 00 per bungkus, tapi

konsep ini berubah setelah krisis moneter tahun 1998 dengan memproduksi Mi untuk kalangan menengah ke bawah menggunakan merek dagang Gaga Mie dan Mie Karomah. PT Jakarana Tama mendirikan Yayasan Michiyo dalam rangka

menggalang rasa kesetiakawanan sosial, yaitu menyediakan dana bantuan untuk korban bencana alam dan memberikan bantuan bibit dan tenaga ahli kepada petani di

desa miskin. Dana untuk membiayai program kerja yayasan ini sebagian besar berasal dari penyisihan Rp. 10,00 untuk setiap penjualan satu bungkus Mi Instant.

2.2. Lokasi Perusahaan

PT Jakarana Tama Bogor terletak di Jl. Raya Ciawi-Sukabumi km 2,5 No. 88, Ciawi Bogor, dengan luas enam hektar. Pabrik ini memproduksi Mi Instant, bumbu

Mi Instant, sosis, otak-otak, Chilli Sauce, dan kecap. Lokasi perusahaan PT Jakarana Tama Bogor cukup strategis, berada di daerah yang cukup sejuk sehingga hawa panas

pabrik tidak begitu terasa. Transportasi cukup mudah, karena jarak ke Jakarta dan kota-kota sekitarnya dapat ditempuh melalui jalan tol Jagorawi. Bangunan yang ada terdiri dari kantor, gudang material, gudang terigu, gudang barang jadi, ruangan

6

ruangan produksi Chilli Sauce dan kecap, Mushola, kantin, poliklinik, Power House, Workshop, Utility, ruang boiler, dan area limbah.

2.3Manajemen dan Struktur Organisasi Perusahaan

PT Jakarana Tama mempunyai struktur organisasi garis dan staft. Struktur

organisasi ini memiliki ciri dimana kekuasaan dan tanggung jawab mengalir dalam suatu garis dari puncak ke bawah seperti yang terlihat pada gambar 1. Tugas dan wewenang masing-masing bagian tersebut adalah:

1. Operational Director

Membawahi manager produksi, National, Quality Assuranse/ Quality Control and

PPIC(manager QA/QC dan PPIC), Personnel and General Affair (PGA manager), dan manager logistik.

a. Memimpin kegiatan operasional perusahaan

b. Bertanggung jawab atas kegiatan operasional perusahaan

c. Menetapkan dan menjalankan fungsi manajemen perusahaan baik ke dalam maupun ke luar

d. Secara fungsional mewakili kepentingan perusahaan dalam melaksanakan hubungan dengan berbagai pihak

2. Factory Cost Control (FCC)

a. Memberi laporan pelaksanaan tugas pada Operational Director b. Mengontrol biaya / budget pabrik (factory)

a. Memimpin dan bertanggung jawab terhadap pelaksanaan tugas pada bidangnya masing- masing

b. Memberi laporan pelaksanaan tugas pada Operational Director

Tugas dari masing – masing manager :

1) Personnel and General Affair (PGA Manager)

a. Bertanggung jawab terhadap rekruitmen karyawan dan pengelolaan Sumber Daya Manusia

b. Bertanggung jawab membina hubungan internal dan eksternal perusahaan

c. Menangani seluruh permasalahan yang berhubungan dengan sumber daya

manusia yang terlibat dalam perusahaan d. Mengkoordinasikan Personalia

2) Production Plan and Inventory Control (PPIC) Manager

Membuat perencanaan produksi dengan mempertimbangkan efisiensi. 3) Quality Assurance / Quality Control Manager

a. Bertanggung jawab dalam implementasi, Quality Manual, Work Intruction,

Quality Plan, sesuai dengan Sistem Manajemen Mutu yang ditetapkan oleh perusahaan.

b. Menjalankan secara terus menerus Sistem Manajemen Mutu yang meliputi Halal Assurance Sistem, HACCP, GMP, prosedur analisis dan Manajemen Mutu pre-ISO 9001 : 2000 yang ditetapkan oleh perusahaan.

8

kepada standar perusahaan dengan memperhatikan batasan waktu yang ditentukan.

4) Production Manager (PM)

a. Bertanggung jawab dalam merealisasikan order dengan efisiensi yang tinggi b. Menganalisis waste produk dan hasil produksi

c. Membina dan memotivasi karyawan

d. Menciptakan hubungan yang harmonis vertikal, horisontal, internal dan eksternal guna menjamin terciptanya tim kerja yang solid dan kompetitif

e. Menjalankan Sistem Manajemen Mutu 5) Supervisor

a. Memimpin dan bertanggung jawab terhadap kelangsungan dan kelancaran kegiatan produksi pada seksi produksinya

b. Melakukan pengawasan terhadap tenaga kerja yang berada pada seksinya dengan

dibantu oleh operator

c. Memberikan masukan kepada manager tentang efisiensi produksi 6) Operator

a. Mengawasi langsung tenaga kerja yang bertugas pada unit-unit lingkungan seksi produksinya

b. Bertanggung jawab terhadap kebersihan, perawatan dan kelancaran mesin

9

10

2.4 Ketenagakerjaan

Penerimaan tenaga kerja dilakukan apabila terdapat kekosongan jabatan atau peningktan kebutuhan tenaga kerja sejalan dengan perkembangan perusahaan.

Prosedur standar untuk menyeleksi calon karyawan baru yaitu: pelamar yang sudah membuat surat lamaran dan melengkapi syarat-syarat administrasi dipanggil untuk mengikuti tes penyaringan. Tes pertama berupa teori, apabila dinyatakan lulus,

dilanjutkan dengan wawancara oleh bagian personalia dan departemen yang akan menerima pelamar tersebut. Tes kesehatan merupakan tes terakhir sebelum pelamar

diterima kerja. Pelamar yang diterima, sebelum diangkat sebagai karyawan terlebih dahulu melewati masa percobaan minimal selama tiga bulan dan maksimal enam

bulan.

PT Jakarana Tama memiliki tenaga kerja 461 orang. Jumlah ini terbagi menjadi dua golongan, yaitu: karyawan tetap dan karyawan harian pada

masing-masing divisi. Perbedaan dari karyawan ini adalah pada sistem pembagian gaji. Karyawan tetap adalah yang mendapatkan gaji bulanan, sedangkan karyawan harian

adalah pekerja yang mendapat gaji harian yang dilakukan secara bulanan. Kayawan tetap dibedakan lagi menjadi karyawan staff dan karyawan produksi. Staff bekerja pada bagian non produksi (office) yang mengurus administrasi, sedangkan karyawan

produksi bekerja di pabrik.

Tingkat pendidikan karyawan bervariasi, mulai dari SLTP sampai dengan S2.

dan juga ditambah pengalaman kerja minimal lima tahun di industry yang sama. Khusus untuk Sarjana, jabatannya minimal Supervisor.

Waktu kerja di PT Jakarana Tama sesuai dengan aturan Depnaker yaitu 40

jam/minggu. Waktu kerja ini dibedakan antara staff office dan karyawan staff produksi. Staff non produksi bekerja dari hari senin sampai jumat, yaitu mulai jam

08.00 sampai dengan jam 17.00 yang diselangi istirahat selama satu jam yaitu dari jam 12.00 sampai dengan jam 13.00. Hari kerja staff produksi sama dengan staff non produksi, yang membedakan adalah pembagian jam kerjanya, yaitu dari jam 07.00

sampai dengan jam 15.00 yang diselangi istirahat dari jam 12.00 sampai dengan jam 13.00. Khusus untuk staff produksi seperti bagian perawatan mesin, pada hari sabtu

kadang masuk dari jam 07.00 sampai jam 12.00. Jika terjadi peningkatan permintaan terhadap produksi, misalnya menjelang hari raya, maka produksi ditambah menjadi long shift dengan perhitungan over time (lembur) terutama unutuk level operator ke

bawah. Level staff ke atas bila melewati waktu kerja tersebut, disediakan uang pengganti transport yang besarnya disesuaikan dengan level masing-masing, dan diatur sesuai dengan peraturan perusahaan. Besarnya gaji yang diterima disesuaikan

dengan ketentuan-ketentuan yang berlaku, dalam hal ini keputusan Menteri Tenaga Kerja RI. Sejak tahun 1994 PT Jakarana Tama telah tercatat sebagai anggota

APINDO (Asosiasi Pengusaha Indonesia) dengan nomor keanggotaan B20730300/DPP/1994. Semua karyawan diasuransikan dengan asuransi Jaminan Sosial Tenaga Kerja (Jamsostek) nomor 93.GK.2009.

12

perusahaan, asuransi tenaga kerja, asuransi kesehatan, cuti kerja, cuti haid, cuti nikah, Tunjangan Hari Raya (THR), tunjangan kematian, dan tunjangan-tunjangan lainnya. Fasilitas-fasilitas di lingkungan perusahaan yang digunakan karyawan, antara lain :

tempat ibadah ( masjid), poliklinik, sarana olah raga, dan kantin.

2.5 Produk yang Dihasilkan

Pada tahun 1995, PT Jakarana Tama juga memproduksi mi dengan nama merek dagang “Gaga Mi”. Produk “Gaga Mi” ada dua jenis yaitu “Gaga 100”

dan Reguler. “Gaga Mi” memeiliki tiga variasi rasa yaitu ayam bawang, soto, dan kaldu ayam yang kemudian dikembangkan menjadi berbagai jenis varian rasa, seperti

Gaga Mi Gepeng dan Gaga Mi Telor A1.

Pada saat ini pabrik gaga mi telah mengembangkan dan menvariasikan produk-produk mi yang diproduksi untuk menghadapi persaingan pasar yang semakin

ketat.

Varian produk mi Gaga sebagai berikut:

1. Gaga 100 dengan variasi rasa soto, ayam bawang, kari, goreng spesial,

goreng extra pedas, kaldu ayam, soto cabe rawit, dan goreng jawa asli

2. Gami dengan variasi rasa ayam bawang, soto, goreng spesial, dan

goreng extra pedas

3. Exclusive dengan 3 variasi rasa yaitu goreng extra pedas, ayam bawang dan soto

5. Michi terdiri dari rasa asorted seafood, black paper beef, fried onion chicken, dan curry

6. Mi gepeng, terdapat 5 variasi rasa yaitu ayam bawang pedas, ayam lada

hitam, goreng ayam lada hitam, soto cabe hijau, goreng ayam panggang 7. Mi soun dengan 3 variasi rasa yang terdiri dari sup ayam jagung, goreng sapi

panggang, goreng asam manis

8. Gaga 1000, terdiri dari rasa goreng spesial, soto, ayam bawang, dan kaldu ayam

9. Gong dengan variasi rasa spesial fried noodle, BBQ chicken fried noodle, dan spicy chicken and coconut fried noodle

10.Little curly, yang hanya terdiri dari satu rasa yaitu little curly goreng

11.Gaga Mi Telor terdiri dari dua macam variasi yaitu Gaga Mi Telor dengan warna kemasan kuning dan Gaga Mi Resto dengan warna kemasan merah

12.KING, hanya terdapat satu jenis rasa yaitu king chicken flavour 13.Fair price, terdiri dari rasa soto, ayam bawang, dan goreng extrapedas 14.Mamee, terdiri dari dua rasa yaitu extra hot dan original flavor

2.6 Sistem Pemasaran Produk

Pemasaran produk sangatlah penting bagi perusahaan, karena dengan meningkatnya nilai hasil penjualan maka akan menambah keuntungan perusahaan sehingga memungkinkan perusahaan untuk memperbesar dan berkembang. Berbagai

papan-14

papan reklame. Sedangkan kegiatansales promotion meliputi pembagian hadiah baik secara langsung atau tidak langsung melalui undian-undian berhadiah.

Pemasaran mi instan PT Jakarana Tama Ciawi, Bogor dilakukan dengan

mengirim produk melalui distributor yang telah ditentukan, yaitu PT Wicaksana Group dan Alfamart. Maupun menjual langsung melalui TOGA (Toko Gaga) dan

langsung mendistribusikan ke pedagang. Maupun dengan sistem order to factory (OTF).

2.7 Pola Kerjasama Perusahaan

PT. Jakarana Tama merupakan salah satu anak perusahaan PT. Wicaksana

Group yang didirikan pada tahun 1984 yang memulai kiprahnya dalam bidang distributor. Perusahaan ini pertama kali didirikan di Medan dengan akta notaris 20 Juni 1980 No. 107 dari notaris Kusmulyanto Ongko, dan disahkan oleh Menteri

Kehakiman RI tanggal 16 Oktober 1981 dengan status Penanaman Modal Dalam Negeri (PMDN).

Tahun 1988 dilakukan penyederhanaan di PT. Wicaksana Group, dimana

semua anak perusahaan yang bergerak dalam bidang usaha distributor digabungkan menjadi PT. Wicaksana, sedangkan PT. Jakarana Tama beralih bidang usaha menjadi

usaha produksi bidang makanan. Produk yang dihasilkan oleh PT. Jakarana Tama adalah mi instan dengan merek dagang ”Michio”. Produk-produk yang dihasilkan

oleh PT. Jakarana Tama telah mendapatkan sertifikat ISO 22000:2005

sistem MAKLON (melakukan kegiatan produksi diperusahaan lain) perusahaan bisa memenuhi market order. Beberapa perusahaan yang dijadikan tempat untuk memproduksi tersebut antara lain:

PT. Aneka Rasa Sejati, Cirebon dan UD. Sumber Nelayan, Medan untuk

memproduksi terasi

PT. Pasific Harvest, Banyuwangi dan PT. Bali Indah untuk produksi sarden PT. Jakarana Tama Medan, untuk meeproduksi mi instan

Namun demikian, beberapa parameter analisa produk perusahaan di atas

masih dilakukan di Bogor. Kerjasama dengan periusahaan maklon tadi bukan hanya sekedar bidang teknis saja. akan tetapi dalam bidang nonteknis, seperti sertifikasi untuk karyawan, pelatihan, dan lain sebagainya.

2.8 Kepedulian Perusahaan Terhadap Lingkungan Sekitar

Ditunjukkan dengan rekrutmen karyawan yang mengutamakan calon karyawan dari sekitar tempat perusahaan. hal inbi menunjukkan dedikasi yang besar PT. Jakarana Tama terhadap masyarakat sekitar. Akan tetapi tentu saja perusahaan

memiliki kualifikasi tersendiri yang harus ada untuk menjadi karyawan di PT. Jakarana Tama.

Selain hal tersebut, seperti telah dijelaskan di awal bahwa PT. Jakarana Tama memiliki instalsi pengolahan limbah yang memadahi dan sesuai standar pengolahan limbahuntuk food industri sehingga limbah yang dihasilkan tidak membahayakan

16

2.9 Penanganan Limbah

Sistem dan proses penanganan limbah pada PT. Jakarana Tama Food Industry menghasilkan 3 (tiga) jenis limbah yaitu :

1. Limbah Gas

Limbah gas berupa asap yang keluar dari cerobong asap pabrik yang berasal

dari steam box dan fryer. 2. Limbah Padat

Limbah padat berupa plastik, pecahan mi dan adonan. Limbah ini

dikumpulkan dalam suatu tempat kemudian di bakar pada waktu tertentu tergantung banyak tidaknya limbah, tetapi biasanya dilakukan setelah habis

produksi. 3. Limbah Cair

Limbah cair berupa minyak dan air steam. Limbah ini melalui beberapa

proses pembuangan. Dibawah setiap mesin terdapat air yang dialirkan dan berguna untuk membersihkan/mengalirkan adonan, minyak dan sebagainya yang jatuh dari mesin yang akan dibawa ke tempat saluran air yang berada

dibawah setiap mesin sehingga sampai ke bak penampungan. Di dalam bak penampungan ini terjadi pemisahan antara lemak dan air. Air akan berada

dibawah sedangkan lemak akan berada di atas. Untuk lemak setiap harinya diadakan pengambilan sedangkan air sedot melalui pipa-pipa di bak selanjutnya.

Pada bak terjadi beberapa proses pengolah limbah yaitu sebagai berikut : 1. Tahap I (Primary Treatment)

Pada fase ini dilakukan proses penambahan bahan kimia yaitu TCF dan TCN.

TCP adalah suatu senyawa dengan melekul anionic polyelectrolyte yang berbentuk cairan putih dan tidak berbau. Sedangkan TCN adalah senyawa

aluminium sulfat (Al2(SO4)3) yang berguna untuk membuat dispersi yang selanjutnya air mengalami suatu pemisahan yaitu padatan dan cairan. Di dalam bak ini terdapat baling-baling yang terus berputar yang dapat

mencampurkan TCN dan TCF serta limbah dengan konsentrasi 100 ml. 2. Tahap II (Second Treatment)

Tahap ini adalah proses kelanjutan dari tahap I. Pada tahap ini terjadi proses kontak dengan udara yang dilakukan oleh kincir untuk proses penyegaran. 3. Tahap III (Third Treatment)

Tahap ini merupakan tahap akhir. Pada bak ini ada yang menuju kesebuah kolam dan ada langsung ke saluran air yang akan menuju ke sungai. Sebagian air yang menuju kolam mini terdapat ikan-ikan. Ikan-ikan ini merupakan

patokan apakah air tersebut tercemar atau tidak. Apabila ikan yang berada dalam kolam mati berarti air tersebut sudah tercemar dan apabila ikan tersebut

18

III. PROSES PRODUKSI MIE TELOR A1 GAGA

3.1 Definisi Mi Telor

Mi telor adalah mi segar yang telah dikeringkan hingga kadar airnya

mencapai 8-10%. Pengeringan umumnya di lakukan dengan oven. Karena bersifat kering maka mi ini mempunyai daya simpan yang relatif panjang dan mudah

penanganannya (Astawan, 2006).

Mi telor sebelum dipasarkan biasanya ditambah telur segar atau tepung telur sehingga mi ini dikenal dengan nama mi telur. Penambahan telur ini merupakan

variasi sebab secara umum mi oriental tidak mengandung telur. Penembahan telur merupakan suatu keharusan karena mi telor harus mengandung air kurang dari 13%

dan padatan telur lebih dari 5,5% di Amerika Serikat (Astawan, 2006).

3.2. Bahan-Bahan Pembuatan Mi Telor

Bahan baku yang digunakan untuk membuat mi telor adalah tepung terigu, tepung tapioka, dan tepung telur. PT Jakarana Tama menggunakan tepung terigu Falcon Jingga, tepung tapioka Super Yoko dan tepung telur Primega untuk

pembuatan Mie Telor A1 Gaga. Pada pembuatan mi telor dengan formulasi tepung tapioka bertujuan untuk memperbaiki tekstur dan kekokohan.

Bahan baku merupakan faktor penentu utama dalam suatu produksi, bila bahan baku yang digunakan berkualitas baik maka produk yang dihasilkan memiliki kualitas yang baik, begitu juga sebaliknya bila bahan baku yang digunakan

tergantung kualitas bahan dan harga yang ditawarkan oleh supplier. Bila harga yang ditawarkan supplier lokal lebih rendah dengan kualitas bahan yang sudah memenuhi Standar maka bahan didatangkan dari lokal. Tetapi bila bahan baku yang ditawarkan

oleh supplier luar lebih rendah dari pada lokal dengan kualitas yang sudah memenuhi Standar maka bahan baku diimport dari luar negeri. Sedangkan bahan tambahan yang

digunakan dalam pembuatan mi telor adalah: Garam, CMC (Carboksil Metil Celulosa), Sodium Karbonat (Na2CO3), Potasium Karbonat (K2CO3), dan zat

pewarna makanan (Tartazine Cl. 1940). Bahan tambahan yang digunakan merupakan

premiks alkali yang formulasinya dibuat oleh RND perusahaan. 1. Tepung terigu

Tepung terigu adalah tepung/bubuk halus yang berasal dari biji gandum, dan digunakan sebagai bahan dasar pembuat kue, mi dan roti. Kata terigu dalam bahasa Indonesia diserap dari bahasa Portugis trigo yang berarti gandum (Anonim, 2009).

Jenis tepung terigu meliputi:

a. Tepung berprotein tinggi (bread flour): tepung terigu yang mengandung kadar protein tinggi, antara 11%-13%.

b. Tepung berprotein sedang/serbaguna (all purpose flour): tepung terigu yang mengandung kadar protein sedang, sekitar 8%-10%.

c. Tepung berprotein rendah (pastry flour): mengandung protein sekitar 6%-8%. d. Tepung terigu mengandung banyak zat pati, yaitu karbohidrat kompleks yang

tidak larut dalam air.

20

pembuatan Mie Telor A1 Gaga tepung terigu yang digunakan yaitu Falcon Jingga dari PT Kabulin Co yang merupakan kategori tepung terigu berprotein tinggi. Persyaratan tepung terigu menurut SNI 01-3751-2006 dapat dilihat pada tabel 3.1.

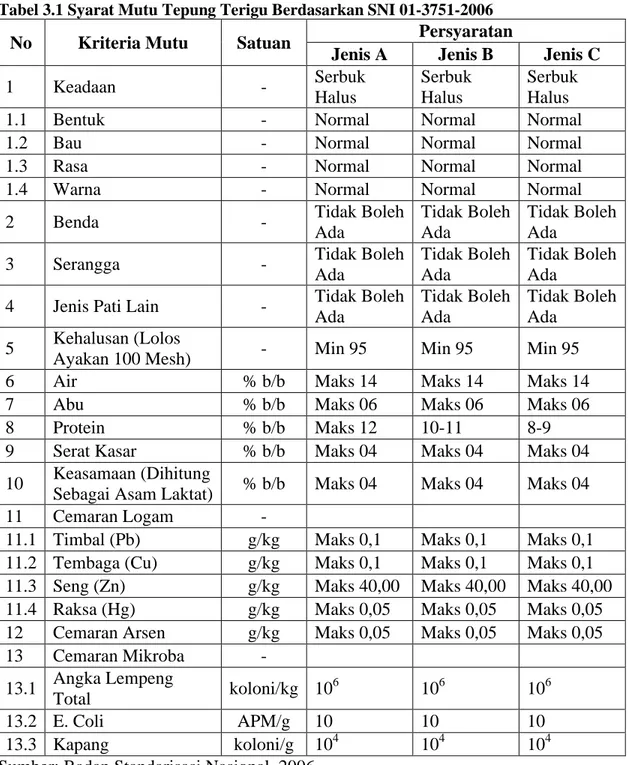

Tabel 3.1 Syarat Mutu Tepung Terigu Berdasarkan SNI 01-3751-2006

No Kriteria Mutu Satuan Persyaratan

Jenis A Jenis B Jenis C

1 Keadaan - Serbuk

1.1 Bentuk - Normal Normal Normal

1.2 Bau - Normal Normal Normal

1.3 Rasa - Normal Normal Normal

1.4 Warna - Normal Normal Normal

2 Benda - Tidak Boleh

3 Serangga - Tidak Boleh

Ada

Tidak Boleh Ada

Tidak Boleh Ada

4 Jenis Pati Lain - Tidak Boleh Ada

Sebagai Asam Laktat) % b/b Maks 04 Maks 04 Maks 04

11 Cemaran Logam

-2. Tepung tapioka

Tepung tapioka (tepung singkong atau ketela pohon) adalah salah satu komoditi yang dikelola oleh masyarakat dengan cara tradisional. Tapioka adalah pati

yang diperoleh dari umbi tanaman ubi kayu, tetapi dalam perdagangan lebih dikenal dengan tapioka. Cara tradisional pembuatan tepung tapioka terdiri dari proses

pemarutan singkong yang telah dikupas, kemudian pemerasan, penggilasan, dan penyaringan parutan ketela pohon yang telah dicampur dengan air, untuk mendapatkan tepung tapioka (Anonim, 2009).

Kualitas tapioka sangat ditentukan oleh beberapa faktor, yaitu warna tepung harus berwarna putih, kandungan air yang harus rendah, banyaknya sera, kotoran,dan

tingkat kekentalan, dari faktor-faktor tersebut,dua terakhir harus diperhatikan, karena jika umur kayu kurang dari 1 tahun zat serat dan kayunya masih sedikit dan kandungan patinya banyak (Radiyati dan Agusto, 1990). Pada pembuatan Mie Telor

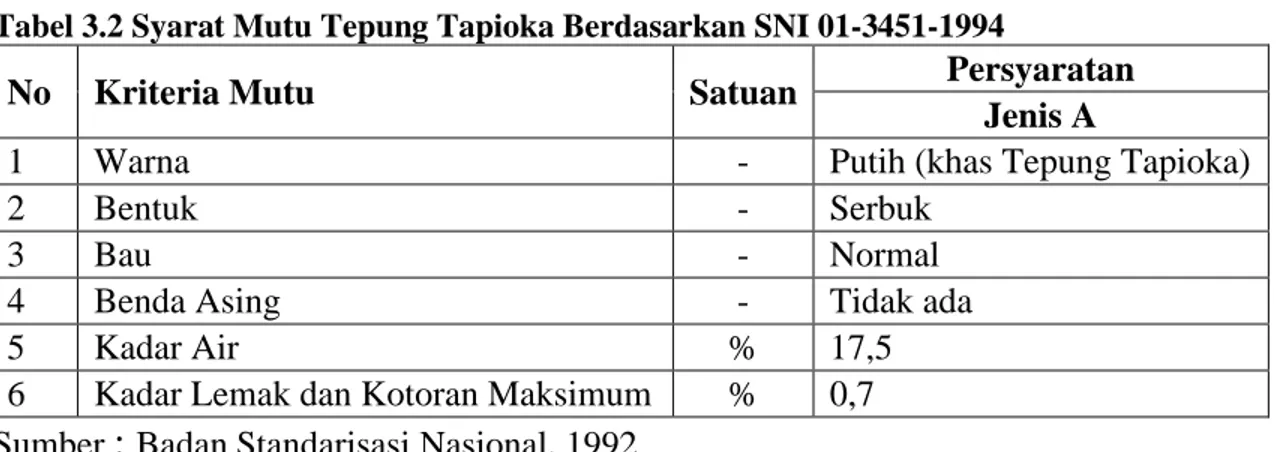

A1 Gaga tepung tapioka yang digunakan yaitu Super Yoko dari PT Mentari Prima. Persyaratan mutu tepung terigu berdasarkan SNI 01-3451-1994 dapat dilihat pada tabel 3.2.

Tabel 3.2 Syarat Mutu Tepung Tapioka Berdasarkan SNI 01-3451-1994

No Kriteria Mutu Satuan Persyaratan

Jenis A

1 Warna - Putih (khas Tepung Tapioka)

2 Bentuk - Serbuk

3 Bau - Normal

4 Benda Asing - Tidak ada

5 Kadar Air % 17,5

22

3. Tepung Telur

Daya busa tepung telur sendiri lebih rendah bila dibandingkan dengan telur segar. Dalam pembuatan makanan, sifat-sifat fungsional dalam tepung telur tetap ada

karena akan menentukan kemampuan dalam pembuatan makanan tersebut. Penambahan gula seperti sukrosa (gula pasir), laktosa, maltosa, dan dekstrosa dalam

pembuatan tepung telur dapat memperbaiki sifat daya busanya. Sifat-sifat yang harus dipertahankan antara lain daya busa, sifat emulsi, sifat koagulasi (kemampuan menggumpal dan membentuk gel) dan warna.

Suprapti (2002) menerangkan bahwa tepung telur disebut juga telur kering yang merupakan salah satu bentuk awetan telur melalui proses pengeringan dan

penepungan. Disamping lebih awet, keuntungan lain dari tepung telur ialah volume bahan menjadi jauh lebih kecil sehingga menghemat ruang penyimpanan dan biaya pengangkutan. Tepung telur juga memungkinkan jangkauan pemasaran yang lebih

luas dan penggunaannya lebih beragam dibandingkan telur segar.

Daya emulsi, daya koagulasi, dan warna tepung telur umumnya tidak banyak berbeda dibandingkan dengan keadaan segarnya. Perbedaan warna tepung putih telur

dengan telur segar terjadi jika kandungan gula pereduksi (yang sebagian besar adalah glukosa) dalam telur lebih dari 0,1 %, yaitu warna tepung telur akan berubah menjadi

kecoklatan selama pengolahan dan penyimpanan (Shaleh., dkk, 2002).

Penambahan telur dimaksudkan untuk meningkatkan mutu protein mi dan menciptakan adonan yang lebih liat dan tidak mudah putus. Putih telur berfungsi

secukupnya karena pemakaian yang berlebih akan menurunkan kemampuan mi untuk menyerap air (daya dehidrasi) ketika direbus (Astawan, 2006).

Kandungan air sangat berpengaruh terhadap daya tahan tepung telur, bahan

kering harus memiliki kandungan air sangat kecil. Kandungan air pada tepung telur harus kurang dari 5 %. Kadar air ini akan meningkat menjadi 9 – 10 % setelah

disimpan. Mutu terbaik akan diperoleh jika pada saat disimpan kadar airnya maksimal 1 % (Shaleh., dkk, 2002). Pada pembuatan Mie Telor A1 Gaga tepung telur yang digunakan yaitu Primegg dari PT Primera.

4. CMC (Carboksil Metil Celulosa)

Karboksi metil selulosa memiliki sifat higroskopis, mudah larut dalam air,

dan membentuk larutan koloid. Dalam pembuatan mi, CMC berfungsi sebagai pengembang. Bahan ini dapat mempengaruhi sifat adonan, memperbaiki ketahanan terhadap air, dan mempertahankan keempukan selama penyimpanan (Astawan,

1999).

Selain CMC bahan pengembang lain yang dapat digunakan adalah natrium algenik, natrium kaseinat, gum arab, guar gum,dan beberapa gum jenis lain. Bahan

pengembang ini dapat diperoleh di toko-toko tempat penjualan bahan kimia. Jumlah bahan pengembang yang ditambahkan berkisar antara 0,5- 1,0% dari berat tepung

terigu, tergantung dari dari jenis terigu. Penggunaan yang berlebihan akan menyebabkan tekstur mi yang terlalu keras dan daya rehidrasi mi menjadi berkurang. 5. Zat Pewarna

24

biasanya dicampur dengan garam dan dilarutkan ke dalam air yang akan digunakan untuk pembentukan adonan. Dengan cara ini, maka adonan terigu dapat dibuat sehomogen mungkin (Astawan,1999).

6. Garam

Garam berperan dalam memberi rasa, memperkuat tekstur mi, meningkatkan

fleksibilitas dan elastisitas mi serta mengikat air. Garam dapat menghambat aktivitas enzim protease dan amilase sehingga pasta tidak bersifat lengket dan tidak mengembang secara berlebihan (Winarno, 1997).

Garam digunakan sebagai salah satu metode pengawetan pangan dan masih digunakan secara luas untuk mengawetkan berbagai macam makanan. Garam akan

berperan sebagai penghambat selektif pada mikroorganisme pencemar tertentu. Mikroorganisme pembusuk atau proteolitik dan pembentuk spora paling mudah terpengaruh walaupun dengan kadar garam yang rendah sekalipun (sampai 6%).

Mikroorganisme pathogen termasuk Clostridium botulinum dapat dihambat oleh konsentrasi garam 10-12 %. Garam juga mempengaruhi aktivitas air (aw) dari bahan, jadi mengendalikan pertumbuhan mikroorganisme dengan suatu metode yang bebas

dari pengaruh racunnya (Buckle, 1985).

Soda abu merupakan campuran dari natrium karbonat dan kalium karbonat

Sodium karbonat dan potasium karbonat merupakan bahan kimia alkali yang dapat membuat tepung terigu menjadi kenyal. Selain itu juga dapat mengaktifkan senyawa flavonoid sehingga menghasilkan mi berwarna kuning (Anonim, 2009).

Terdapat beberapa jenis garam alkali yang biasa digunakan pada pembuatan mi antara lain:

a. Sodium karbonat (Na2CO3)/soda abu.

b. Potasium karbonat (K2CO3)/kalium karbonat. c. STTP (sodium tripolifosfat).

d. Premiks (air abu)

Pada pembuatan Mie Telor A1 Gaga garam yang digunakan yaitu sodium

klorida (NaCl)/ garam dapur, sodium karbonat (Na2CO3)/soda abu dan Potasium karbonat (K2CO3)/kalium karbonat. Fungsi penambahan garam alkali ke dalam pembuatan mi adalah sebagai berikut:

a. Menguatkan struktur gluten sehingga mi menjadi lentur.

b. Mengubah sifat mi pati tepung terigu sehingga mi menjadi lebih kenyal. c. Mengubah sifat zat warna (pigmen) dalam terigu sehingga lebih cerah.

d. Semakin besar garam alkali yang digunakan, mi akan semakin keras dan kenyal namun jika berlebihan akan menimbulkan bau tidak sedap pada mi .

3.3 Peralatan yang Digunakan

26

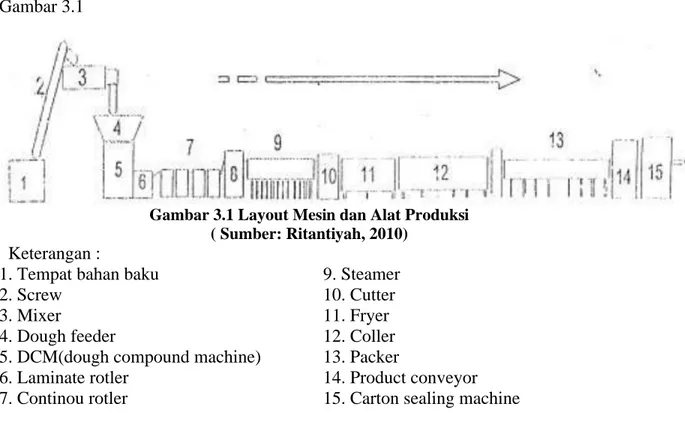

berhenti karena mengalami kerusakan pada saat proses sedang berjalan. Jika hal ini terjadi, maka produk dalam proses yang jumlahnya mencapai 500 kg akan rusak, belum lagi waktu yang hilang (downtime). Layout tata letak mesin dapat dilihat pada

Gambar 3.1

Gambar 3.1 Layout Mesin dan Alat Produksi ( Sumber: Ritantiyah, 2010)

Keterangan :

1. Tempat bahan baku 9. Steamer

2. Screw 10. Cutter

3. Mixer 11. Fryer

4. Dough feeder 12. Coller

5. DCM(dough compound machine) 13. Packer

6. Laminate rotler 14. Product conveyor 7. Continou rotler 15. Carton sealing machine

a. Hopper (bak screw)

Hopper adalah alat yang berfungsi sebagai penampung tepung terigu, terbuat

dari stainleess steel yang berbentuk tabung silinder dengan alas yang berbentuk

kerucut dan berdiameter 80 cm tinggi 160 cm. Cara pemeliharaan alat yaitu dengan membersihkannya dengan air seminggu sekali. Alat hopper dapat dilihat pada

Gambar 3.2 Hopper

(Sumber: www. Alibaba.com, 2011)

b. Screw

Screw merupakan alat untuk memindahkan atau mengalirkan tepung terigu

dari hopper bak screw yang berada di gudang harian lantai dasar ke mesin mixer di lantai atas. Prinsip kerja alat ini yaitu motor menggerakkan as yang dapat memutar

baling-baling ulir yang mendorong tepung ke dalam mixer. Alat ini berkapasitas 200 Kg dan berbahan stainless steel. Pada proses menggunakan alat ini menggunakan waktu sebanyak 3 menit untuk mi telor dengan kecepatan sebesar 140 rpm. Cara

pemeliharaannya yaitu membersihkannya dengan air seminggu sekali. Alat screw dapat dilihat pada Gambar 3.3

Gambar 3.3 Screw

28

Alat ini digunakan untuk mencampur bahan-bahan premiks sehingga menjadi cairan premiks ( chemical ). Prinsip kerja alat ini yaitu motor menggerakkan baling-baling mengaduk air dan bahan baku tambahan sehingga menjadi campuran yang

homogen. Pada proses menggunakan alat ini menggunakan waktu sebanyak 15 menit untuk mi telor. Cara pemeliharaannya yaitu membersihkannya dengan air setiap

setelah penggunaan.

d. Mixer adonan

Alat ini digunakan untuk mencampur tepung terigu dengan air premiks dalam batas waktu yang ditentukan agar didapat campuran yang homogen. Prinsip kerja alat

ini yaitu motor menggerakkan dua buah as yang berbaling-baling dengan arah yang berlawanan, yang mengakibatkanterjadinya tekanan antar bahan, dinding mixer dan baling-baling sehingga terbentuk adonan yang homogen. Alat ini berbahan stainless

steel. Pada proses menggunakan alat ini menggunakan waktu sebanyak 20 menit

untuk mi telor dengan kecepatan sebesar 1400 rpm. Alat ini dioperasikan dengan menggunakan button push untuk mengatur kecepatan putaran. . Cara pemeliharaan

Gambar 3.4 Mixer adonan (Sumber: www. Alibaba.com, 2011)

e. Feeder

Alat ini digunakan untuk menurunkan adonan agar tidak mengendap dan menjadi keras dan menurunkan adonan ke corong DCM (Dough Compound

Machine). Prinsip kerja alat ini yaitu motor menggerakkan gearbox vertikal melalui

perantara roda gigi, roda gigi menggerakkan baling-baling feeder searah dengan jarum jam. . Alat ini berkapasitas 200 Kg dan berbahan stainless steel. Pada proses

menggunakan alat ini menggunakan kecepatan sebesar 65 rpm. Cara pemeliharaannya yaitu membersihkannya dengan air seminggu sekali. Alat feeder

dapat dilihat pada Gambar 3.5

Gambar 3.5 Feeder

30

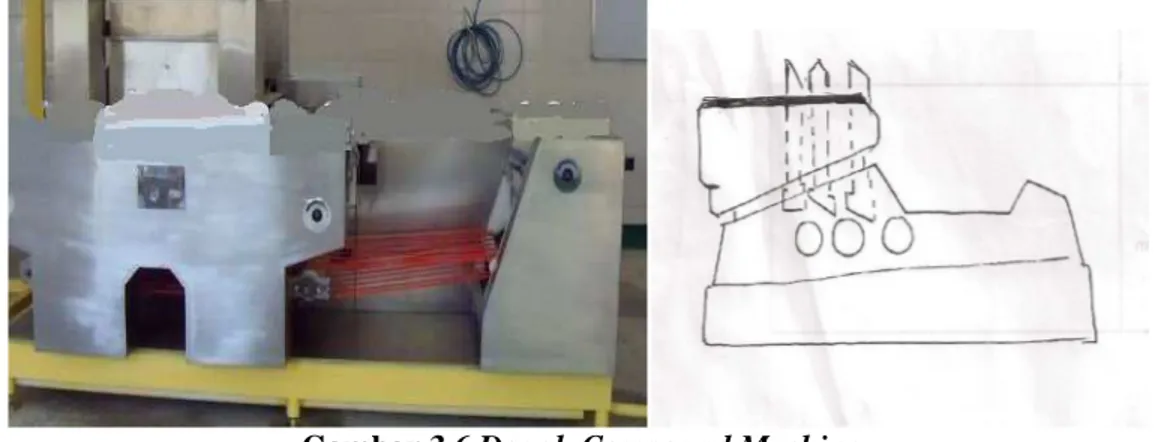

f. DCM (Dough Compound Machine)

Alat ini digunakan untuk memadatkan adonan menjadi lembaran (sheet). Prinsip kerja alat ini yaitu motor menggerakkan gearbox horizontal yang akan

menggerakkan roll press dan alat penekan, sehingga adonan melewati roll press menjadi lembaran padat. Roll press ini menjadi penggerak utama untuk 6 roll pres

tahap selanjutnya. Cara pemeliharaan alat ini yaitu membersihkannya dengan air seminggu sekali. Alat Dough Compound Machine dapat dilihat pada Gambar 3.6

Gambar 3.6 Dough Compound Machine (Sumber: www. Alibaba.com, 2011)

g. Continous Roller (3-7 Roll Press)

Alat ini digunakan untuk merubah lembaran adonan yang padat dan tebal menjadi lembaran adonan lebih tipis sesuai ukuran yang ditentukan. Prinsip kerja dari

alat ini yaitu motor menggerakkan speed belt sehingga roll dan press continous akan berputar dengan kecepatan semakin besar ke roll press selanjutnya membentuk

60 rpm. Cara pemeliharaan alat ini yaitu dengan membersihkannya dengan air seminggu sekali. Alat Roll press dapat dilihat pada Gambar 3.7

Gambar 3.7 Roll press (Sumber: www. Alibaba.com, 2011)

h. Steamer

Alat ini digunakan untuk memasak dengan uap air panas sehingga mi akan menjadi masak (1/3) jadi. Prinsip kerja alat ini yaitu uap air masuk melewati dua pipa

kedalam box steamer dan disemprotkan pada untaian mi. Waktu steaming yang dibutuhkan alat ini untuk membuat mi telor yaitu 2,5 menit dengan suhu sebesar 90-100º C. alat ini memiliki panjang sebesar 13 m dan lebar sebesar 80 cm. Cara

pemeliharaan alat ini yaitu dengan membersihkannya dengan air setiap hari pada shift ke-3. Komponen dari alat ini yaitu : roll pengelupas mi, Wayer mat, Box steame,

32

Gambar 3.8 Steamer

(Sumber: www.noodle-machines.com, 2011)

i. Roll Cutter

Alat ini digunakan untuk memotong lembaran adonan menjadi untaian mi

secara memanjang dan bergelombang. Prinsip kerja alat ini yaitu motor menggerakkan belt sehingga slitter akan memotong lembaran adonan dan

membentuknya menjadi untaian mi yang memanjang dan bergelombang dengan diameter yang telah ditetapkan. Komponen Roll Cutter, yaitu :

a. Dua buah slitter (penggerak dan tergerak) : untuk membentuk pilinan mi; Sisir

Roll Cutter (depan dan belakang) : membentuk gelombang mi

c. Dudukan sisir : tempat memasang sisir

d. Pemisahan Teflon : membagi untaian mi menjadi 4 jalur e. Pintu Roll Cutter : mengatur tebal gelombang

Alat ini berbahan Stainless steel dan digunakan dengan kecepatan sebesar 45

rpm untuk membuat mi telor. Cara pemeliharaan alat ini yaitu dengan membersihkannya dengan air setiap hari pada shift ke-3. Alat cutter dapat dilihat

Gambar 3.9 Cutter

(Sumber: www.Alibaba.com, 2011)

j. Dryer

Alat ini digunakan untuk mengeringkan mi dari steamer (basah) 1/3 jadi,

menjadi ½ jadi dan sudah kering. Prinsip kerja alat ini yaitu melalui angsang dryer yang bergerak melalui 7 susunan atau tingkatan bolak-balik, uap masuk ke heater dan panas disebarkan oleh tiupan blower, sehingga mi mencapai tingkat kering yang

diinginkan. Alat ini memiliki luas sebesar 22 x 1,5 x 4,5 m. Pada proses menggunakan alat ini, digunakan suhu awal sebesar 110º C dan suhu akhir sebesar

140º C dengan waktu selama 2,5 menit. Alat ini menghasilkan mi kering berukuran sebesarP = 21 – 21.5 cm, L = 11 cm dengan berat / keping yaitu sebesar 60 gram. Cara pemeliharaan alat ini yaitu dengan membersihkannya dengan air seminggu

34

Gambar 3.10 Dryer

(Sumber: www.noodle-machines.com, 2011)

k. Cooler

Alat ini digunakan untuk mendinginkan mi 1/2 jadi kering panas menjadi kering dan dingin sesuai dengan toleransi suhu yang diinginkan. Prinsip kerja dari

alat ini yaitu mi melewati wayer matt cooling kemudian didinginkan dengan 20 kipas angin sesuai standar yang ditentukan. Alat ini memiliki luas sebesar 10 x 1,5 x 2 m3. Pada proses menggunakan alat ini, digunakan suhu sebesar 30-32º C dengan waktu

selama 3 menit. Cara pemeliharaan alat ini yaitu dengan membersihkannya dengan air seminggu sekali. Alat cooler dapat dilihat pada Gambar 3.11

Gambar 3.11 Cooler

l. Mesin pengemas primer (etiket)

Alat ini digunakan untuk mengemas produk mi kering ke dalam plastik yang telah diberi etiket secara otomatis. Prinsip kerja alat ini yaitu berdasarkan kecepatan

dan suhu mesin pengemas sehingga mi akan terbungkus plastik yang telah diberi etiket secara otomatis. Kecepatan yang digunakan alat ini untuk mengemas mi telor

yaitu sebesar 80 rpm dan menghasilkan etiket dengan panjang sebesar 285 cm. Suhu pisau pada alat ini yaitu sebesar 171oC dan suhu long sealer sebesar 182oC. Cara pemeliharaa alat ini yaitu dengan membersihkannya dengan air setiap hari pada shift

ke-3. Alat mesin packer dapat dilihat pada Gambar 3.12

Gambar 3.12 Mesin Packer (Sumber: www.Alibaba.com, 2011)

3.4 Proses Produksi Mi Telor

Dalam pembuatan mi telor digunakan bahan baku terigu dengan ditambah

bahan lainnya. Terdapat beberapa tahapan yang harus dilakukan untuk memproduksi mi telor, antara lain: pencampuran bahan baku, pembuatan larutan alkali, pencampuran pada DCM (dough compound machine), sheeting dan slitting, steaming,

cutting, pencetakan, drying, cooling, dan pengemasan. Persyaratan pada setiap

36

Tabel3.3 Peryaratan Pada Setiap Proses Pembuatan Mi Telor

No Parameter Standar

1 Screw

Cemaran bahan najis Tidak ada Camaran benda asing Tidak ada

Fisik kemasan Standar

Warna Normal

Aroma Normal

Jumplah terigu/ adonan Sesuai standar 2 Pembuatan larutan alkali

Kelarutan Homogen sempurna

Camaran benda asing Tidak ada

3 Mixing

Camaran benda asing Tidak ada

Waktu mixing 20-25 menit

Jumlah larutan alkali Sesuai standar Jumlah penambahan air putih Sesuai standar Jumlah penambahan bahan baku lain

/adukan

Sesuai standar

Camaran benda asing Tidak ada

Warna Kuning mengkilat

Kondisi adonan Kompak, elastis, tidak lengket, tidak mudah terberai, lunak, serta lembut

Suhu adonan 25-40oC

Kadar air adonan ± 20%

4 Roll Sheeting dan Slitting

Cemaran bahan najis Tidak ada Camaran benda asing Tidak ada

Ketebalan untaian 1,04 mm

Jumlah jalur 5

Jumlah untaian 60

Bentuk untaian Normal

Bantuk gelombang Normal dan tidak putus

Kecepatan 30 rpm

5 Steaming

Cemaran bahan najis Tidak ada Camaran benda asing Tidak ada

Warna kuning gading muda

Kematangan a. Bila puller putus tak ada warna putih tepung

b. Mi jika dipegang tidak lengket dan tidak kaku

No Parameter Standar

Cemaran bahan najis Tidak ada Camaran benda asing Tidak ada

Berat mi basah ± 80 gr

Kecepatan 45 rpm

7 Drying

Cemaran bahan najis Tidak ada Camaran benda asing Tidak ada

Suhu depan 100-110 oC

Suhu belakang 140-150 oC

Waktu 130-140 detik

8 Colling

Cemaran bahan najis Tidak ada Camaran benda asing Tidak ada

Bentuk mi Normal

Warna Kuning gading cerah

Berat kering ± 60 gram

Berat per kemasan ± 180 gram

10 Kelengkapan Produk

Kode Produksi Sesuai (contoh:1161) Kode produksi karton Sesuai (contoh:E.23.03.15)

Isi /dus 20 pcs

Kondisi sealing 3

38

a. Proses Pencampuran Bahan Baku

Tahap awal pembuatan mi telor adalah penuangan tepung ke dalam hopper screw. Fungsi dari hopper screw adalah untuk memindahkan tepung dari gudang raw

material ke dalam mixer. Tepung terigu, tepung tapioka, dan bahan tambahan

lainnya di campur dan diaduk dalam mixer berkapasitas besar dengan waktu sekitar 2

menit. Setelah tepung masuk ke dalam hopper screw kemudian dialirkan dengan screw conveyor yang digerakkan oleh motor dan masuk ke mixer untuk proses

mixing.

Ada beberapa hal yang perlu diperhatikan pada proses ini agar produksi pembuatan mi menghasilkan produk yang optimal dan menghasilkan limbah yang

minimal. Bahan baku utama pembuatan mi instan adalah tepung terigu. Kemasan tepung terigu umumnya menggunakan sak plastik dan penyimpanannya ditumpuk di atas palet kayu. Kondisi palet menjadi penting, baik kebersihan maupun kondisi kayu

(kayu harus halus). Palet yang tidak baik, memungkinkan terbawanya serpihan kayu palet dalam tepung terigu yang berakibat merusak produk maupun mesin.

Ketika penuangan terigu, harus dipastikan tidak ada benda asing yang

menempel di sak terigu. Sangat disarankan adanya proses pengayakan (screening) pada proses ini, sehingga mencegah benda asing terikut. Benda asing yang umumnya

terikut dalam terigu adalah serpihan kayu dan benang jahit sak.

Pastikan pada saat penuangan tepung terigu benar-benar telah tertuang semua, dengan cara menggoyang-goyang sak plastik. Pendataan yang pernah dilakukan

b. Pembuatan larutan alkali

Larutan alkali adalah larutan yang bersifat basa. Larutan alkali terdiri dari zat pewarna, CMC dan bahan tambahan lain, garam, air dan bahan tambahan lain.

Larutan alkali berfungsi membentuk membentuk adonan sekaligus memberi warna produk. Pada proses ini, premiks harus homogen dan tidak mengandung benda asing.

c. Mixing

Mixing adalah proses pencampuran dan pengadukan bahan baku dan bahan

penunjang, bahan baku dari mesin screw dalam bak mixing dengan larutan alkali

yang ditampung dalan tangki alkali sesuai ukuran yang telah ditetapkan. Mixing diakukan sampai homogen dan cukup kadar airnya untuk membentuk struktur gluten.

Mixing dilakukan dua tahap. Pertama mixing kering selama 2 menit, proses ini adalah pencampuran tepung dari mesin screw agar bisa homogen. Mixing yang kedua adalah mixing basah yaitu pencampuran bahan baku dengan larutan alkali.

Mixing basah ini dilakukan selama 20 menit. Total waktu dari mixing adalah 22

menit. Setelah 22 menit mesin mati secara otomatis kemudian dilakukan pengujian tehadap adonan sebelum adonan diturunkan ke tabung feeder (alat perantara untuk

mengalirkan adonan yang telah di mixing sebelum masuk ke tabung DCM (Dugh Compound Machine) untuk di padatkan.

40

matang yang dicirikan dengan struktur kompak, penampakan mengkilat, halus, elastis, tidak lengket dan tidak mudah terberai, lunak, serta lembut.

Suhu adonan dipengaruhi oleh gesekan antara adonan dengan pengaduk.Suhu

adonan yang baik sekitar 25-40oC. Suhu di atas 40oC menyebabkan adonan menjadi lengket dan mi menjadi kurang elastis. Suhu kurang dari 25oC menyebabkan adonan

menjadi keras, rapuh, dan kasar.

Ada beberapa hal yang perlu diperhatikan pada proses ini agar produksi pembuatan mi menghasilkan produk yang optimal dan menghasilkan limbah yang

minimal. Proses pencampuran (mixing) adalah titik kritis pertama dalam pembuatan mi instan. Waktu, temperatur dan jumlah air alkali yang ditambahkan harus

benar-benar diperhatikan. Selain penambahan air alkali, perlu dilakukan penambahan air putih yang jumlahnya disesuaikan dengan kondisi adonan.

Temperatur mixer yang tinggi dan umur terigu yang terlalu muda

menyebabkan rendahnya daya serap air, sehingga partikel terigu belum mengembang optimal, dan kondisi adonan menjadi lembek. Pengaturan temperatur mixer dapat dilakukan dengan dua hal, yang pertama menurunkan temperatur ruangan dan yang

kedua adalah memasang chiller pada tanki air alkali. Temperatur mixer yang diharapkan adalah tidak melebihi 30oC. Sedangkan aging terigu dapat dilakukan

dengan menyimpan terigu minimal satu minggu di gudang penyimpanan sebelum digunakan.

Kontrol terhadap kualitas adonan dapat dilakukan dengan dua hal, yang

garis telapak tangan dan dapat dipecahkan kembali dengan mudah (gembur) seperti bentuk semula, atau dengan memperhatikan ukuran butir-butir adonan. Butiran adonan yang baik memiliki ukuran antara 0.5 sampai dengan 1.0 cm. Cara ini sangat

efektif karena operator dapat langsung melakukan perbaikan pada saat proses mixing sedang berjalan. Sedangkan pengukuran kadar air memang lebih akurat, namun

membutuhkan waktu sekitar 4 jam untuk mengetahui hasilnya. Kadar air adonan yang baik adalah minimal 32%.

Adonan yang terlalu pera (kadar air dibawah 32%) mengakibatkan

pembentukan jaringan gluten pada proses pengepresan tidak sempurna, sehingga mi akan mudah patah (rapuh). Sebaliknya, jika terlalu lembek akan menyulitkan proses

pengepresan (lembar adonan mudah putus) dan kerapatan gelombang mi menjadi tidak stabil (bentuk tidak standar) Keterampilan operator menjadi sangat penting dalam proses ini, karena banyak melibatkan perasaan (feeling) pada saat penambahan

air putih. Begitu juga dengan pengaturan waktu mixing, namun pada umumnya 15 menit sudah mencukupi. Kehilangan bahan dalam proses ini hampir tidak terjadi, namun jika kualitas adonan tidak sesuai, maka akan banyak terjadi reject product

pada proses selanjutnya.

d. Roll sheeting dan Slitting

Proses roll sheeting adalah proses dimana adonan mi mulai dibentuk menjadi lembaran mi melalui beberapa unit roller press Adonan yang telah matang dijatuhkan

42

sehingga seratnya menjadi sejajar. Hal ini akan mengakibatkan meningkatnya kehalusan dan elastisitas mi. Tujuan proses ini adalah menghaluskan serat-serat gluten dan membuat adonan menjadi lembaran-lembaran. Serat yang halus dan searah

akan manghasilkan mi yang elastis, kenyal, dan halus. Tujuan tersebut dicapai dengan jalan melewatkan adonan berulang-ulang di antara dua rol logam. Jarak antarrol dapat

diatur untuk mendapatkan ketebalan lembaran yang diinginkan.

Proses slitting dilakukan untuk mengubah lembaran mi menjadi untaian mi dengan lebar dan tebal tertentu (± 1,04 mm). Sheeting adalah pembentukan lembaran

adonan mi melalui 7 roll press yang mempunyai perbedaan ketebalan sehingga pada proses ini akan di capai ketebalan tertentu dan lembaran siap untuk di slitting (suatu

proses pemotongan lembaran-lembaran tipis menjadi untaian-untaian yang bergelombang). Tebal shetting untuk mi jenis mi telor roll press 1: 5,5±1; roll press 2: 4±1; roll press 3: 2,4±0,5; roll press 4: 1,8±0,5; roll press 5: 1,3±0,5; roll press 6:

1,1±0,2; roll press 7: 1-1,05.

Faktor yang mempengaruhi hasil shetting adalah kondisi adonan (kalis), setting rollpres dan kondisi rollpres harus benar karena jika setting rollpres tidak

seimbang akan menyebabkan tingkat kematangan tidak seragam dan tingkat telor mi tidak seragam. Proses Sheeting (pembentukan lembaran) bertujuan untuk

menghaluskan serat-serat gluten dan membuat lembaran adonan. Lembaran yang tipis selanjutnya masuk ke mesin pencetak mi yang berfungsi mengubah lembaran mi menjadi untaian mi yang bergelombang. Kerapatan gelombang mi dapat ditentukan

Adonan yang telah menjadi lembaran-lembaran tipis dicetak oleh mesin roll sliting dengan tujuan agar lembaran-lembaran tadi menjadi untaian yang bergelombang. Pembentukan gelombang untaian mi dilakukan dengan cara

melewatkan untaian mi sesudah slitter ke atas waving conveyor yang kecepatannya lebih rendah dari slitter, sehingga untaian mi melengkung dan membentuk

gelombang yang rapat. Kerapatan gelombang mi dapat ditentukan dengan mengatur kecepatan bed RC(roll cutter) atau net steam conveyor. Pada saat untaian mi berpindah ke net steam conveyor yang kecepatannya lebih tinggi dari pada waving

conveyor maka gelombang untaian mi menjadi lebih renggang. Alat yang digunakan

untuk slitting adalah sliter, untaian mi diterima oleh waving conveyor. Sebelum

masuk waving conveyor untaian mi akan melewati alat pembagi untaian (devider) menjadi 5 jalur. Pada waving conveyor terjadi penggelombangan untaian mi. Jumlah untaian per jalur 60 untaian untuk mi telor dengan lebar 1,04 mm dengan kecepatan

30 rpm. Mutu sisir pinggiran jalur mi halus, ulet dan tidak putus-putus. Untaian mi yang bergelombang pada net steam conveyor kemudian masuk ke dalam steam box.

Ada beberapa hal yang perlu diperhatikan pada proses ini agar produksi

pembuatan mi menghasilkan produk yang optimal dan menghasilkan limbah yang minimal. Kondisi permukaan roller press harus mulus untuk mencegah timbulnya

serbuk adonan yang jatuh dari lembar adonan yang tertinggal di roller press. Upaya yang dilakukan untuk menjaga roller press tetap mulus adalah dengan mengolesi permukaannya menggunakan minyak goreng pada setiap kali mesin berhenti.

44

ketebalan antar roller press harus seimbang yang dapat dilihat dari kelendutan lembar adonan antar roller press.

Lembar adonan antar roller press yang terlalu tegang menyebabkan lebar

lembar adonan menyempit (kurang dari 500 mm), akibatnya mengurangi jumlah untaian mi pada jalur mi sisi paling luar. Hal tersebut meningkatkan potensi produk

under weight dan mi hancur, karena bentuk mi tidak kokoh. Sebaliknya jika terlalu kendor, beban roller press tinggi dan akan timbul serbuk adonan meskipun kondisi roller press mulus.

Titik kritis kedua dalam pengendalian reject produk mi instan adalah di proses slitting. Pada proses ini juga dilakukan pengaturan berat mi dengan mengatur jumlah

dan tinggi gelombang mi dalam satu satuan panjang. Semakin tinggi ukuran gelombang dan semakin banyak jumlah gelombang, berat mi semakin tinggi.

Lembar adonan yang memiliki lebar 500 mm diiris sesuai dengan ukuran

yang dikehendaki dan dibagi menjadi lima jalur untaian mi. Slitter terdiri dari roll slitter, sisir slitter, dan mangkok pemisah jalur mi. Roll slitter berfungsi untuk

membelah lembar adonan dan sisir slitter untuk mengangkat untaian yang telah

terpotong agar tidak tertinggal di roll slitter. Sedangkan mangkok berfungsi untuk membagi jalur untaian dan membentuk gelombang mi. Karena fungsinya mengiris

(membelah) lembar adonan, maka ketajaman roll slitter menjadi kritis. Sedangkan sisir slitter harus memiliki ketinggian tertentu (tidak terlalu pendek) dan ukuran yang sama dengan celah pisau roll slitter.

(ada untaian mi yang lepas atau berkumis). Untaian yang terlepas tersebut akan jatuh atau patah pada proses selanjutnya dan menjadi mi hancur (HH).

Seperti halnya roller press, untuk menjaga agar kondisi slitter tetap prima

adalah dengan menyiramkan minyak goreng setiap kali mesin berhenti dan dibersihkan setiap hari setelah proses produksi selesai.

e. Steaming

Steaming adalah proses pengukusan untaian mi secara kontinyu dengan

menggunakan steam (uap air panas). Mi yang berada di atas net sekaligus dipanaskan denganm pemberian uap. Proses pemasukan uap panas dilakukan melalui pipa yang

berlubang di dalam boks. Pemanasan ini menyebabkan gelatinisasi pati dan koagulasi gluten. Gelatinisasi dapat menyebabkan ;

1. Pati meleleh dan membentuk lapisan tipis yang dapat mengurangi penyerapan

minyak dan memberikan kelembutan mi.

2. Meningkatkan daya cerna pati dan mempengaruhi daya rehidrasi mi.

3. Terjadi perubahan pati beta menjadi pati alfa yang berlebih mudah di masak

sehingga struktur alfa ini harus dipertahankan dalam mi telor dengan cara dehidrasi sampai kadar air kurang dari 10%.

Steam yang ada dalam steam box dihembuskan melalui pipa steam yang dihasilkan dari steam boiler, pada proses steam, suhu dari boiler dikondisikan pada suhu 100oC dengan tekanan 0.05 mpa selama 2 sampai 3 menit, sehingga diharapakn

46

steam box terlebih dahulu disemprot dengan air dari wayer mesh steaming yang

berfungsi sebagai penambah kematangan sehingga mi yang dihasilkan benar – benar masak. Setelah melalui proses steam, untaian mi didinginkan oleh kipas angin

kemudian masuk ke tahapan cutting dan folding.

1. Warna: Standar warna mi setelah proses steaming ialah kuning gading

muda. Warna mi setelah steaming berpenngaruh ke warna pada proses drying. Jika mi di steam dengan suhu dan tekanan yang optimal maka akan diperoleh warna produk yang standar.

2. Kematangan: Tanda- tanda mi yang matang, yaitu: bila puller putus tak ada warna putih tepung dan mi jika dipegang tidak lengket dan

tidak kaku. Diuji jika tidak matang mi akan berwarna cenderung putih dan rapuh.

3. Kekenyalan: Bila di pegang tidak kaku dan tidak mudah putus (lentur).

Sebagaimana memasak nasi, proses pembuatan mi juga membutuhkan pengukusan. Pada proses pengukusan ini terjadi perubahan kimia dari tepung menjadi gel (proses gelatinisasi). Semakin tinggi derajat gelatinisasi, mi akan semakin baik

dan semakin instan. Untuk mi normal (yang matang dalam tiga menit), derajat gelatinisasi yang dibutuhkan minimal 80% dan untuk mi seduh (cup noodle)

dibutuhkan derajat gelatinisasi minimal 90%. Semakin tinggi derajat geletinisasinya, selain menjadi lebih instan, mi juga akan menjadi semakin kokoh (tidak mudah patah).

matang akan sangat elastis dan warnanya bening mengkilat (transparan), serta jika untaian diputus, sedikit sekali terlihat adanya bintik-bintik putih. Cara ini yang sangat memungkinkan untuk dilakukan dalam kontrol proses mengingat analisa

laboratorium membutuhkan waktu cukup lama.

f. Cutting

Cutting atau pemotongan adalah suatu proses memotong lajur mi pada ukuran

tertentu. Mi yang berbentuk blok akan memudahkan dalam penanganan selanjutnya,

termasuk pengemasan, penyimpanan dan pendistribusian. Setelah melalui proses pemasakan, mi didinginkan sementara dengan bantuan kipas angin. Selanjutnya

untaian mi melewati roller kecil melintang yang lebih menonjol dibanding conveyor steam box yang berfungsi untuk melepaskan untaian mi dari conveyor steam box

kemudian untaian mi dipotong oleh mesin pemotong. Pemotong dilengkapi dengan

sebuah roller memanjang dengan pisau panjang (cutter) dengan kecepatan 45 rpm. Gerakan menekan potongan mi sehingga simetris berbentuk kotak, yang disebut noodle block atau blok mi. Selanjutnya blok mi menempati distributor conveyor yang

mengantarkan mi masuk ke proses pengeringan (drying).

Ada beberapa hal yang perlu diperhatikan pada proses ini agar produksi

pembuatan mi menghasilkan produk yang optimal dan menghasilkan limbah yang minimal. Hal perlu diperhatikan dalam proses ini adalah ketajaman pisau dan timing yang tepat dari plat pelipat yang terletak persis di bawah pisau. Lipatan mi harus tepat

48

bagian mi yang terluar mudah patah pada saat berbenturan dengan mi dalam perjalanan di konveyor menuju proses packing, sehingga menimbulkan produk reject baik HH maupun HP.

g. Drying

Drying atau pengeringan adalah suatu proses mengeringkan mi yang telah

dipotong dan dilipat dengan uap panas yang dihasilkan oleh heater dalam box

Drying. Mi yang telah dipotong dan dilipat di atur dalam angsang kemudian diangkut

menuju Dryer untuk mengeringkan mi secara sempurna, menjadikan produk kering

dan renyah,serta terbentuk lapisan protein.

Proses drying mi dilakukan selama ± 2,5 menit dengan suhu 100 – 150oC dengan menggunakan 5 kamar yang memiliki perberbedaan suhu tiap kamarnya. Uap

panas yang dihasilkan oleh heater dalam box drying kemudian disebarkan ke box drying dengan bantuan blower sehingga semua mi bisa kering merata.

Ada beberapa hal yang perlu diperhatikan pada proses ini agar produksi pembuatan mi menghasilkan produk yang optimal dan menghasilkan limbah yang minimal. Untuk itu pengecekan kadar air menjadi sangat penting pada proses ini.

Cara paling mudah untuk melakukan pengecekan kadar air secara manual adalah dengan membelah lipatan mi yang baru keluar dari penggorengan. Jika pada saat

dibelah semua untaian mi patah atau putus, bisa dipastikan kadar air mi di bawah 10% dan sebaliknya jika masih ada lebih dari 30% untaian mi yang tidak putus maka kadar air mi tersebut diatas 10%. Tentu analisa dengan menggunakan oven tetap

Jika adonan terlalu pera pada saat mixing, mi setelah keluar dari proses penggorengan menjadi rapuh meskipun kadar air mi sudah sesuai dengan standar. Begitu juga apabila kadar air mi setelah digoreng rendah (<8%). Di ujung mesin

penggorengan dipasang alat peniris yang umumnya menggunakan sistem getar. Pada bagian ini akan banyak untaian mi yang terlepas (rontok), jika bentuk mi tidak rapi

maupun rapuh (timbul mi hancur, HH).

h. Cooling

Blok mi yang keluar dari drying kemudian dikeringkan kembali dengan cooling box yang memiliki blower. Proses pendinginan ini bertujuan untuk

melepaskan sisa-sisa uap panas dari produk dan membuat tekstur mi menjadi keras. Jika sisa uap panas tidak hilang, uap tersebut akan mengalami kondensasi saat dikemas dan memungkinkan untuk ditumbuhi jamur. Mesin pendingin ini bekerja

dengan menghembus udara dari blower kearah blok mi panas yang berada diatas cooling conveyor. Proses pendinginan mi berlangsung ± 2 sampai 3 menit sebelum

dikemas dengan etiket. Pendinginan mi mencapai suhu kurang lebih 30 – 32oC.

Proses penurunan suhu blok mi yang rendah sebelum dikemas membuat mi menjadi lebih tahan simpan dalam kemasan etiket selama kurang lebih 8 bulan.

Apabila proses pendinginan tidak sempurna, uap air yang tersisa akan mengembun dan menempel pada permukaan mi sehingga memicu tumbuhnya jamur. Dengan mi yang ditumbuhi jamur atau mikroba akan menjadi rusak sehingga umur simpan mi

50

1. Tekstur

Tekstur mi setelah proses drying-cooling harus dianalisa karena tekstur sangat berpengaruh pada kualitas produk, yaitu banyak tidaknya remukannya.

2. Kadar air mi telor

Kadar air pada mi telor standar adalah 8-10%. Kadar air berpengaruh pada

massa simpan berat perball dan rendemen. 3. Warna

Warna produk sangat mempengaruhi kualitasnya, warna standar yaitu kuning

gading cerah dan bersih. Kualitas warna nantinyaberdampak konsumen. 4. Tingkat kering

Tingkat kering akan berpengaruh pada kadar air, berat dan daya simpan serta kekokohannya, juga mengetahui suhu pengeringnya sudah optimal atau belum.

5. Diameter puller

Analisa diameter puller untuk mengetahui kesusutanya dari puller basah sehingga dapat diketahui tingkat keringnya benar-benar normal atau tidak.

6. Tingkat overlap

Yaitu tingkat persamaan atau kerataan lipatannya. Tujuannya yaitu karena

tingkat overlap mempengaruhi tinggi langsir dan distribusi. 7. Berat kering

Berat kering akan menentukan berat per ball. Jika berat keringya standar dari