Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

1

EVALUASI KEBIJAKAN INVENTORI MATERIAL CHEMICAL ASAM

CHLORIDA MENGGUNAKAN METODE DETERMINISTIK DINAMIS

Sugiyanto

Jurusan Teknik Industri, Universitas Muhammadiyah Sidoarjo [email protected]

Verani Hartati

Jurusan Teknik Industri, Universitas Muhammadiyah Sidoarjo [email protected]

ABSTRAK

PT. Sorini Agro Asia Corporindo, Tbk. sebagai produsen bahan kimia memiliki permasalahan pada pengelolaan inventori bahan baku untuk produksi, dengan adanya penumpukan persediaan bahan baku. Salah satu jenis bahan baku yang sering mengalami penumpukan persediaan adalah material chemical asam chlorida. Sifat permintaan bahan material chemical asam chlorida ini bersifat fluktuatif namun nilainya dapat diprediksi atau deterministik. Sehingga untuk menyelesaikan permasalahan pengelolaan persediaan material ini digunakan metode deterministik dinamis. Pendekatan yang digunakan adalah melakukan pemodelan matematis terhadap alternatif jawaban permasalahan. Namun pada tahap menentukan solusi optimal dengan metode analitik sulit diperoleh, maka digunakan pendekatan heuristik.

Hasil perhitungan dengan menggunakan Algoritma Wagner-Within diperoleh bahwa total ongkos persediaan adalah sebesar Rp 2.393.088. Hasil ini lebih kecil jika dibandingkan dengan besarnya total ongkos persediaan yang telah dikeluarkan perusahaan dengan kebijakan yang digunakannya selama ini, yaitu sebesar Rp 9.740.032. Pada penelitian ini dikembangkan juga metoda deterministik dinamis dengan mempertimbangkan keterbatasan ukuran lot pemesanan. Hal ini dilakukan untuk menjawab permasalahan keterbatasan kapasitas pengiriman barang dari pemasok. Dengan adanya bantasan ukuran lot pemesanan maksimum sebesar 30.500 kg, maka diperoleh total ongkos persediaan menjadi Rp 2.466.715. Sehingga jika permasalahan persediaan diselesaikan dengan metode deterministik dinamis, perusahaan dapat melakukan penghematan pada biaya persediaan.

KATA KUNCI

Inventori, Deterministik dinamis, Algoritma Wagner-Within, Batasan ukuran lot maksimal

1. Pendahuluan

Fungsi utama persediaan adalah menjamin kelancaran mekanisme pemenuhan permintaan barang sesuai dengan kebutuhan pemakai sehingga sistem yang dikelola dapat mencapai kinerja (performance) yang optimal [2]. Adapun permasalahan yang dihadapi didalam pengendalian inventori pada umumnya adalah hal-hal yang berkaitan dengan penentuan jumlah barang yang akan dipesan atau dibuat, saat pemesanan atau pembuatan serta jumlah persediaan pengamannya. Permasalahan ini sering dikenal dengan penentuan kebijaksanaan persediaan (inventory policy), yaitu pemilihan metode pengendalian persediaan yang terbaik. Dan permasalahan lainnya yaitu hal-hal yang berkaitan dengan sistem pengoperasian persediaan yang meliputi antara lain pengorganisasian, mekanisme dan prosedur, administrasi dan sistem informasi inventori menurut [1].

PT. Sorini Agro Asia Corporindo, Tbk selaku produsen bahan kimia juga memiliki permasalahan pada pengelolaan inventori bahan baku untuk produksi. Salah satu jenis bahan baku yang sering mengalami penumpukan persediaan (kelebihan persediaan) adalah material chemical asam chlorida. Sifat permintaan bahan material chemical asam chlorida ini bersifat fluktuatif namun nilainya dapat diprediksi secara pasti. Dan disajikan pada gambar 1.

A-2

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

Berdasarkan hal tersebut maka permasalahan persediaan yang timbul adalah kebijakan inventori apakah yang sebaiknya diterapkan oleh PT. Sorini Agro Asia Corporindo Tbk untuk material chemical asam chlorida, berkaitan dengan berapa jumlah pemesanan dan kapan pemesanan dilakukan untuk memperoleh total ongkos persediaan yang optimal.

2. Metodologi Penelitian

Dengan mempertimbangkan sifat permintaan bahan material chemical asam chlorida yang bersifat fluktuatif namun nilainya dapat diprediksi, maka metode pemecahan masalah kebijakan inventori ini menggunakan model detrministik dinamis. Model ini memiliki asumsi sebagai berikut [1]:

1. Permintaan barang diketahui secara pasti dan muncul pada awal periode perencanaan serta besarnya tidak selalu sama antara satu periode dengan periode perencanaan yang lainnya.

2. Horison perencanaan terbatas (finite) dan terdiri atas periode perencanaan yang sama panjang.

3. Ukuran lot pemesanan akan meliput kebutuhan dan permintaan barang satu atau beberapa periode perencanaan secara utuh (integer), artinya pemenuhan permintaan dalam satu periode perencanaan tidak dapat dipecah.

4. Barang yang dipesan akan datang pada awal periode perencanaan. Oleh sebab itu pemesanan akan dilakukan periode waktu sebelum waktu kedatangan barang yang akan direncanakan.

5. Tidak ada diskon dalam pembelian barang.

6. Barang yang dibeli bersifat independen antara barang yang satu dengan yang lainnya. 7. Ongkos simpan diasumsikan sebesar Rp 5,-/kg/hari.

8. Lead time pemesanan diasumsikan 3 hari

Permasalahan kebijakan inventori yang dikaji memiliki batasan-batasan permasalahan, yaitu:

a. Kebijakan inventori yang ditentukan hanya untuk material chemical asam chlorida sehingga yang digunakan adalah kebijakan single inventory system.

b. Supplier memiliki batasan pengiriman barang, sehingga penentuan ukuran lot setiap pemesanan dibatasi maksimum sebanyak 30.500 kg.

Dengan menggunakan prinsip programa dinamis, Wagner dan Within pada tahun 1958 mengembangkan algoritma untuk penyelesaian permasalahan inventori deterministik dinamis. Tersine pada tahun 1988 menjabarkan langkah-langkah Algoritma Wagner-Within ini sebagai berikut [1]:

Langkah 1 :

Hitung matriks ongkos total (ongkos pesan dan ongkos simpan) untuk semua alternatif pemesanan (order) selama horison perencanaannya (terdiri dari N periode perencanaan). Selanjutnya definisikan Oen sebagai ongkos dari periode e

sampai dengan periode n bila order dilakukan pada periode e untuk memenuhi permintaan dari periode e sampai dengan periode n. Rumusan Oen tersebut dinyatakan sebagai berikut :

Oen= A + h ) untuk 1≤ e ≤ n ≤ N ...(1)

Di mana :

A : Ongkos pesan (Rp/pesan)

h : Ongkos simpan per unit per periode (Rp/unit/periode) Dt : Permintaan pada periode t

e : Batas awal periode yang dicakup pada pemesanan qet

n : Batas maksimum periode yang dicakup pada pemesanan qet

Langkah 2 :

Hitung fn dimana fn didefinisikan sebagai ongkos minimum yang mungkin dari periode e sampai dengan periode n,

dengan asumsi tingkat inventori di akhir periode n adalah nol. Mulai dengan f0 = 0 selanjutnya hitung secara berurutan

f1,f2,....fN. Nilai fN adalah nilai ongkos total dari pemesanan optimal yang dihitung dengan menggunakan formula berikut:

fn = Min {Oen + fe-1} untuk e =1,2,...,N ...(2)

Dengan kata lain dalam setiap periode semua kombinasi dari setiap alternatif pemesanan yang mungkin dibandingkan. Hasil kombinasi terbaik disimpan sebagai strategi fn terbaik untuk memenuhi permintaan selama periode e sampai dengan periode ke n. Harga fN adalah nilai optimal dari cara pemesanan sampai periode ke-N.

Langkah 3 :

Terjemahkan fN menjadi ukuran lot dengan cara seperti berikut:

fN = OwN+ fw-1 : Pemesanan terakhir dilakukan pada periode w untuk memenuhi permintaan dari periode w sampai

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

3

fw-1 + fv-1 : Pemesanan sebelum pemesanan terakhir harus dilakukan pada periode v untuk memenuhi permintaandari perioda v sampai periode w-1

fu-1 = O1u-1 + f0 : Pemesanan yang pertama harus dilakukan pada periode 1 untuk memenuhi permintaan dari periode 1

sampai periode u-1.

Metodologi yang dilakukan pada tahap pengumpulan data penelitian ini adalah menggunakan data historis yang dimiliki perusahaan. Data yang dikumpulkan adalah data kebijakan persediaan material HCl yang diterapkan oleh perusahaan pada saat ini berupa; data demand, jumlah pemesanan dan waktu kedatangan pesanan. Selain itu dikumpulkan pula data ongkos pembelian material, ongkos pemesanan, ongkos simpan dan lead time pemesanan. Kemudian tahap selanjutnya pengolahan data menggunakan metode Wagner Within, maupun metode heuristik yang dikembangkan dengan mempertimbangkan batasan lot pemesanan.Setelah itu hasil perhitungan yang diperoleh dianalisa dengan melakukan perbandingan nilai total ongkos persediaan dari kebijakan persediaan perusahaan saat ini dengan kebijakan persediaan deterministik dinamis yang diusulkan.

3. Hasil dan Pembahasan

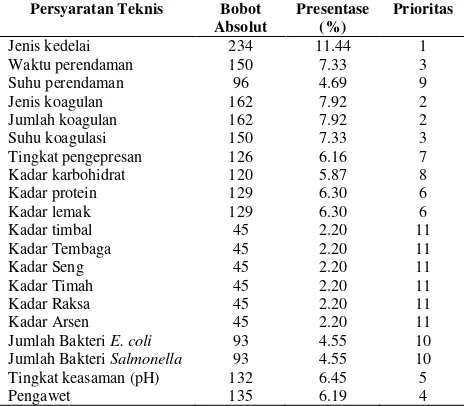

Data yang dikumpulkan berupa data demand material HCl untuk periode bulan Januari 2012, yang dijelaskan pada tabel 2.

Tabel 2 Demand Pemakaian Asam Chlorida Untuk Periode Januari 2012

Periode Pemakaian Periode Pemakaian

1 Januari 2012 10.806,00 17 Januari 2012 15.331,40

2 Januari 2012 10.399,60 18 Januari 2012 12.028,75

3 Januari 2012 11.224,40 19 Januari 2012 19.436,55

4 Januari 2012 13.162,10 20 Januari 2012 12.511,70

5 Januari 2012 14.940,30 21 Januari 2012 14.652,50

6 Januari 2012 13.274,60 22 Januari 2012 14.300,00

7 Januari 2012 16.833,25 23 Januari 2012 7.488,10

8 Januari 2012 15.729,25 24 Januari 2012 9.343,80

9 Januari 2012 9.834,30 25Januari 2012 14.989,90

10 Januari 2012 552,00 26 Januari 2012 724,50

11 Januari 2012 28.560,60 27 Januari 2012 14.094,10

12 Januari 2012 12.968,90 28 Januari 2012 33.030,10

13 Januari 2012 16.970,70 29 Januari 2012 18.382,45

14 Januari 2012 14.179,45 30 Januari 2012 14.180,10

15 Januari 2012 14.179,45 31 Januari 2012 7.789,90

16 Januari 2012 9.054,90

Sumber : Gudang Chemical PT. Sorini Agro Asia Corporindo Tbk

Untuk data lainnya adalah ongkos pesan dan ongkos simpan bahan material chemical asam chlorida. Diasumsikan ongkos simpan (h) sebesar Rp.5,-/kg/hari dan ongkos pesan (A) sebesar Rp. 100.000,-/pesan. Untuk lead time (l ) adalah selama 3 hari.

3.1. Perhitungan Total Ogkos Inventori Menggunakan Algoritma Wagner-Within

Untuk menghitung total ongkos inventori dengan Algoritma Wagner- Within, digunakan persamaan 1 dan 2 dengan contoh perhitungan sebagai berikut:

Langkah 1

O11 = 100.000 + 5[(10.806-10.806)] = 100.000

O12 = 100.000 + 5[(21.205,6-10.806) + (21.205,6-21.205,6)] = 151.998

O13 = 100.000 + 5[(32.430-10.806) + (32.430-21.205,6) + (32.430-32.430)] = 262.242

dan dengan cara yang sama dilakukan perhitungan sampai O3131

Langkah 2

Perhitungan nilai fn dengan persamaan 2.4 diperoleh hasil sebagai berikut :

f0 = 0

f1 = Min {O11 + f0 }

= Min (100.000) = 100.000 untuk O11 + f0

f2 = Min {O12 + f0, O22 + f1 }

A-4

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

= 151.998 untuk O12 + f0

f3 =Min {O13 + f0, O23 + f1,O33 + f2}

= Min {264.242 + 0, 156.122 + 100.000, 100.000 + 151.998}

= 251.998 untuk O33 + f2

dan dengan cara yang sama dilakukan perhitungan sampai f31. Sehingga total ongkos inventorinya adalah sebesar Rp

2.393.008

Langkah 3

Berdasarkan hasil perhitungan pada langkah sebelumnya, maka dapat ditentukan jumlah pemesanan dan waktu pemesanannya, yang secara lebih lengkap disajikan pada tabel 3.

Tabel 3. Penentuan Lot Pemesanan dengan Metode Wagner-Within

Periode Permintaan Ukuran Lot Pemesanan

Waktu Pemesanan

29 Desember 2011 21.205,60

30 Desember 2011

31 Desember 2011 24.386,50

1 Januari 2012 10.806,00 21.205,60

2 Januari 2012 10.399,60 28.214,90

3 Januari 2012 11.224,40 24.386,50

4 Januari 2012 13.162,10 16.833,25

5 Januari 2012 14.940,30 28.214,90 26.115,55

6 Januari 2012 13.274,60

7 Januari 2012 16.833,25 16.833,25

8 Januari 2012 15.729,25 26.115,55 41.529,50

9 Januari 2012 9.834,30

10 Januari 2012 552,00 31.150,15

11 Januari 2012 28.560,60 41.529,50

12 Januari 2012 12.968,90 23.234,35

13 Januari 2012 16.970,70 31.150,15

14 Januari 2012 14.179,45 27.360,15

15 Januari 2012 14.179,45 23.234,35

16 Januari 2012 9.054,90 31.948,25

17 Januari 2012 15.331,40 27.360,15

18 Januari 2012 12.028,75 28.952,50

19 Januari 2012 19.436,55 31.948,25

20 Januari 2012 12.511,70 32.546,30

21 Januari 2012 14.652,50 28.952,50

22 Januari 2012 14.300,00

23 Januari 2012 7.488,10 32.546,30

24 Januari 2012 9.343,80 14.094,10

25 Januari 2012 14.989,90 51.412,55

26 Januari 2012 724,50

27 Januari 2012 14.094,10 14.094,10 21.970

28 Januari 2012 33.030,10 51.412,55

29 Januari 2012 18.382,45

30 Januari 2012 14.180,10 21.970,00

31 Januari 2012 7.789,90

3.2. Perhitungan Total Ogkos Inventori Menggunakan Algoritma Wagner-Within dengan Mempertimbangkan Batasan Ukuran Lot

Algoritma ini merupakan pengembangan dari Algoritma Wagner-Within. Perubahan yang dilakukan dimulai pada langkah ke 3. Untuk menentukan fn harus mempertimbangkan batasan ukuran lot maksimal. Berdasarkan hasil

perhitungan menggunakan Algoritma Wagner-Within sebelumnya menunjukkan bahwa terdapat ukuran lot pemesanan di beberapa periode yang melebihi batasan ukuran lot maksimal, yaitu pada periode 11, 13, 23 dan 28 Januari 2012. Sehingga ukuran lot pemesanan pada periode-periode tersebut akan mengalami perubahan.

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

5

a. f31 = O3031 + f29 berarti bahwa pemesanan sebesar 21.970 kg dilakukan pada periode 27 untuk memenuhi permintaan

pada periode 30 dan 31, selanjutnya pemesanan periode sebelumnya bergantung pada f29.

b. f29 = O2829 + f27 berarti bahwa pemesanan sebesar 51.412,55 kg dilakukan pada periode 25 untuk memenuhi

permintaan pada periode 28 dan 29. Namun karena ukuran lotnya melebihi batasan ukuran lot maksimal, maka pemesanan hanya dilakukan untuk memenuhi periode 29 saja. Sehingga f29 = O2929 + f28, berarti bahwa pemesanan

sebesar 18.382,45 kg dilakukan pada perode 26.

c. f28 = O2828 + f27 berarti bahwa pemesanan sebesar 33.031,1 kg dilakukan pada periode 25. Namun karena ukuran

lotnya melebihi batasan ukuran lot maksimal, sehingga pada periode 28 hanya dapat dipesan sejumlah batasan maksimum yaitu 30.500 kg, untuk kekurangan pemesanan sebesar 33.030,1 – 30.500 = 2.530,1 kg dipesan pada periode sebelumnya (periode 27). Sehingga f28 = O2828 + f27, berarti bahwa pemesanan sebesar 30.500 kg dilakukan

pada perode 25.

d. f27 = O2727 + f26 berarti bahwa kebutuhan sebesar 14.094,1 kg ditambah dengan kekurangan kebutuhan periode 28

sebesar 2.530,1 kg, sehingga total pemesanan sebesar 16.624,4 kg dilakukan pada periode 24, selanjutnya pemesanan periode sebelumnya bergantung pada f26.

Dengan cara yang sama dilakukan perhitungan mundur sampai f1. Dengan demikian hasil perhitungan jumlah pemesanan

dan waktu pemesanan menggunakan metode heuristik ini secara lebih lengkap disajikan pada tabel 4. Dan diperoleh total ongkos inventori adalah sebesar Rp. 2.466.715

Tabel 4. Penentuan Lot Pemesanan dengan Metode Wagner-Within dengan Mempertimbangkan Batasan Ukuran Lot

Periode Permintaan Ukuran Lot Pemesanan

Waktu Pemesanan

29 Desember 2011 21.205,60

30 Desember 2011

31 Desember 2011 24.386,50

1 Januari 2012 10.806,00 21.205,60

2 Januari 2012 10.399,60 28.214,90

3 Januari 2012 11.224,40 24.386,50

4 Januari 2012 13.162,10 16.833,25

5 Januari 2012 14.940,30 28.214,90 26.115,55

6 Januari 2012 13.274,60

7 Januari 2012 16.833,25 16.833,25

8 Januari 2012 15.729,25 26.115,55 28.560,60

9 Januari 2012 9.834,30 13.619,05

10 Januari 2012 552,00 30.500,00

11 Januari 2012 28.560,60 28.560,60

12 Januari 2012 12.968,90 13.619,05 23.234,35

13 Januari 2012 16.970,70 30.500,00

14 Januari 2012 14.179,45 28.808,40

15 Januari 2012 14.179,45 23.234,35

16 Januari 2012 9.054,90 30.500,00

17 Januari 2012 15.331,40 28.808,40

18 Januari 2012 12.028,75 14.652,50

19 Januari 2012 19.436,55 30.500,00 21.788,10

20 Januari 2012 12.511,70

21 Januari 2012 14.652,50 14.652,50 25.058,20

22 Januari 2012 14.300,00 21.788,10

23 Januari 2012 7.488,10

24 Januari 2012 9.343,80 25.058,20 16.624,20

25 Januari 2012 14.989,90 30.500,00

26 Januari 2012 724,50 18.382,45

27 Januari 2012 14.094,10 16.624,20 21.970,00

28 Januari 2012 33.030,10 30.500,00 29 Januari 2012 18.382,45 18.382,45 30 Januari 2012 14.180,10 21.970,00

31 Januari 2012 7.789,90

A-6

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

Dengan kebijakan persediaan yang dilakukan perusahaan saat ini, total ongkos inventori yang dikeluarkan adalah sebesar Rp. 9.740.032. Sedangkan total ongkos inventori apabila menggunakan sistem deterministik dinamis Algoritma Wagner-Within hanya sebesar Rp. 2.393.088, dan apabila Algoritma tersebut mempertimbangkan batasan ukuran lot maksimal sebesar 30.500 kg, maka total ongkos inventori menjadi Rp. 2.466.715. Hasil yang diperoleh ini dijelaskan dengan lebih rinci pada tabel 5.

Tabel 5. Perbandingan Hasil Perhitungan

Model Persediaan Total Ongkos Inventori

Excisting System (biaya pesan = 1.300.000) + (biaya simpan = 8.440.031,50) = Rp. 9.740.032,50

Deterministik Dinamis Algoritma Wagner-Within

(biaya pesan = 1.500.000) + (biaya simpan = 893.715,25) = Rp. 2.393.088,25

Deterministik Dinamis Algoritma Wagner-Within dengan Batasan Ukuran Lot Maksimal

(biaya pesan = 1.800.000) + (biaya simpan = 666.715,25) = Rp. 2.466.715,25

Total ongkos inventori terkecil adalah Rp. 2.393.088 jika selisih persediaan menggunakan Metode Deterministik Dinamis tanpa batasan ukuran lot maksimal. Alternatif solusi ini dapat diimplementasikan perusahaan apabila perusahaan dapat bekerja sama dengan supplier yang tidak memiliki batasan kapasitas pengiriman, sehingga tidak ada batasan ukuran lot pemesanan.

Penelitian ini dapat dikembangkan lagi dengan mempertimbangkan bukan hanya batasan ukuran lot maksimum saja namun juga mempertimbangkan ukuran lot minimum. Selain itu hal-hal praktis pada real system seperti keterbatasan kecepatan produksi yang mempengaruhi pola permintaan bahan baku produksi, juga dapat dipertimbangkan pada penelitian mengenai kebijakan persediaan secara kuantitatif selanjutnya.

Daftar Pustaka

[1] Nur Bahagia, Senator, Sistem Inventori, (Laboratorium Perencanaan Optimasi Sistem Industri Departemen Teknik Industri ITB, Bandung, 2006)

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

7

MENGOPTIMALKAN OUTPUT PRODUKSI

DENGAN MODEL MATERIAL REQUIREMENT PLANNING DAN MODEL

CAPACITY REQUIREMENT PLANNING

PADA PRODUK TINTA

Jaka Purnama, Abbas Sato

Lab. Sistem Produksi, Jurusan Teknik Industri Institut Teknologi Adhi Tama Surabaya

Abbas Sato

Lab. Sistem Produksi, Jurusan Teknik Industri Institut Teknologi Adhi Tama Surabaya

ABSTRAK

Dalam melayani permintaan produk yang harus diperhatikan oleh pihak perusahaan adalah menepati semua kesepakatan dari kedua belah pihak, yang meliputi jumlah permintaan produk, kualitas produk, maupun waktu yang telah ditetapkan. Perusahaan harus memperhitungkan secara cermat sehingga permintaan produk tersebut dapat dipenuhi dengan tepat. Aktivitas produksi dituntut melakukan perencanaan produksi secara matang sehingga kebutuhan material yang akan digunakan untuk kegiatan produksi dapat berjalan dengan baik. Didalam memproduksi jenis tinta standard jenis PMW Blue mengaplikasikan menggunakan model Perencanaan Kebutuhan Material (Material Requirement Planning) agar didapatkan hasil persediaan material secara optimal dan menggunakan Model Capacity Requirement Planning agar didapatkan hasil kapasitas produksi secara maksimal. Berdasarkan hasil analisa yang dilakukan dapat membantu dalam meningkatkan aktivitas produksi sehingga dicapai kegiatan produksi yang optimal, sedangkan analisa perencanaan produksi terhadap kebutuhan material atau bahan baku yang harus dipesan untuk setiap bulannya sebaiknya dipesan pada hari ke-7 untuk masing-masing bulan, sehingga kebutuhan terdapat material atau bahan baku tidak akan mengalami kekurangan.

KATA KUNCI

Material, Permintaan, Perencanaan, Kapasitas, Produksi.

1. Pendahuluan

Produksi didalam perusahaan merupakan suatu kegiatan yang sangat penting. Bahkan didalam berbagai macam pembicaraan, dikatakan bahwa produksi merupakan dapurnya perusahaan. Apabila kegiatan produksi dalam suatu perusahaan itu mengalami masalah atau bahkan terhenti, maka dapat dipastikan kegiatan dalam perusahaan tersebut akan terganggu dan bahkan bisa mengakibatkan berhenti. Dengan demikian sudah menjadi keharusan bagi perusahaan-perusahaan untuk selalu memperhatikan kegiatan produksi dalam perusahaan-perusahaannya.

Seiring dengan bertambah pesatnya industri-industri manufaktur baru, menyebabkan banyaknya pesaing baru yang berkeinginan merebut pangsa pasar terhadap produk yang dihasilkan. Konsumen dalam menginginkan produk barupun, menjamur seiring dengan berkembangan industri manufaktur.

Salah satu perusahaan yang bergerak dalam bidang pembuatan produk tinta adalah PT. Inktech Indahmulya. Dalam menjalankan rencana produksinya perusahaan ini masih menggunakan perencanaan produksi yang dibuat secara sederhana dan berdasarkan pengalaman produksi yang pernah ada, sehingga perusahaan belum mengetahui, perencanaan produksi yang dibuat dan diterapkan sudah optimal. Bahan baku yang ada sering kali tidak bisa mendukung kelancaran proses produksi, tenaga kerja dan fasilitas produksi yang ada tidak sesuai dengan yang dibutuhkan. Begitu juga dengan kapasitas produksi, output yang dihasilkan tidak bisa memenuhi permintaan konsumen yang bersifat naik turun (fluktuatif). Akibatnya, produktifitas perusahaan akan menurun karena banyaknya permintaan (order) yang ditolak oleh perusahaan.

Dari uraian di atas dapat diketahui bahwa masalah utamanya adalah bagaimana membuat suatu perencanaan produksi yang optimal sehingga dapat dicapai suatu aktifitas produksi yang sesuai dengan harapan perusahaan.

Tujuan yang ingin dicapai dalam penelitian ini adalah :

A-8

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

Perencanaan Kebutuhan Material (MRP)

MRP (Material Requirement Planning) adalah sistem informasi yang merancang pesanan dan penjadwalan permintaan persediaan yang dependent (bahan baku, komponen, dan subassembling) yang dibutuhkan untuk mendukung jadwal induk produksi [3].

MRP adalah sistem persediaan yang pertama kali memperkenalkan bahwa persediaan bahan baku, komponen dan barang jadi memerlukan penanganan yang berbeda. MRP dapat mengatasi masalah-masalah yang kompleks yang timbul dalam persediaan yang memproduksi banyak produk, masalah tersebut antara lain kebingungan, pelayanan yang tidak memuaskan para konsumen. MRP memang lebih kompleks pengelolaannya tapi dapat menghasilkan banyak keuntungan, seperti mengurangi biaya persediaan dan biaya produksi. Tujuan utama sistem MRP adalah untuk mengontrol tingkat peresediaan dan melaksanakan operasi prioritas untuk item-item yang dipesan, agar diperoleh material yang tepat, dan sumber daya yang tepat, untuk penempatan yang tepat, dan pada waktu yang tepat. Disamping itu sistem MRP mengidentifikasikan item apa yang harus dipesan, berapa banyak kuantitas item yang harus dipesan, dan bilamana waktu memesan item itu [2].

Dalam menjalankan aktivitasnya, MRP membutuhkan lima informasi, yaitu [1]:

a. Master Production Schedule (MPS), MPS adalah merupakan suatu pernyataan definiif tentang produk akhir apa yang direncanakan perusahaan untuk diproduksi, berapa kuantitas yang dibutuhkan, pada waktu kapan dibutuhkan dan bilamana produk itu akan diproduksi.

b. Bill Of Material (BOM), merupakan daftar dari semua material, part, subassemblies serta kuantitas masing-masing yang dibutuhkan untuk memproduksi satu unit produk.

c. Item Master, menyatakan informasi status tentang material, part, dan subassemblies serta produk-produk yang menunjukkan kuantitas on-hand, kuantitas yang dialokasikan, waktu tunggu yang direncanakan (Planned lead time), ukuran lot (Lot size), stok pengaman, dan informasi penting yang berkaitan dengan suatu item.

d. Pesanan-pesanan (Orders), menyatakan tentang jumlah dari setiap item yang akan diperoleh sehingga akan meningkatkan stock on hand dimasa mendatang.

e. Kebutuhan-kebutuhan (Requirement), menyatakan tentang berapa banyak dari masing-masing item itu dibutuhkan sehingga akan mengurangi stok on hand dimasa mendatang.

Informasi-informasi yang berada dalam MRP adalah sebagai berikut [1]:

1. Lead Time, merupakan jangka waktu yang dibutuhkan sejak MRP menyarankan suatu pesanan sampai item yang dipesan itu siap untuk digunakan.

2. On Hand, merupakan inventori on hand yang menujukkan kuantitas dari item yang secara fisik ada dalam stockroom.

3. Lot Size, merupakan kuantitas pesanan dari item yang memberitahukan MRP berapabanyak kuantitas yang harus dipesan secara teknik lot sizing apa yang harus dipakai.

4. Safety Stock, merupakan stok pengaman yang diterapkan perencana MRP untuk mengatasi fluktuasi dalam permintaan atau penawaran.

5. Planning Horizion, merupakan banyaknya waktu kedepan (masa mendatang) yang tercakup dalam perencanaan. 6. Gross Requirement, merupakan total dari semua kebutuhan, termasuk kebutuhan yang diantisipasi untuk setiap

periode waktu.

7. Projected On-hand, merupakan Projected available balance (PAB) dan tidak termasuk planned orders.

8. Projected Available, merupakan kuantitas yang diharapkan ada dalam inventori pada akhir periode dan tersedia untuk pengunaan dalam periode selanjutnya.

9. Net Requirement, merupakan kebutuhan material yang diproyeksikan untuk periode ini, sehingga perlu diambil tindakan kedalam perhitungan planned order receipts agar menutupi kekurangan material pada periode itu.

10. Planned Order Receipts, merupakan kuantitas pesanan pengisian kembali yang telah direncanakan oleh MRP untuk diterima pada periode tertentu guna memenuhi kebutuhan bersih.

11. planned Order Release, merupakan kuantitas planned order yang ditempatkan atau dikeluarkan dalam periode tertentu, agar item yang dipesan itu akan tersedia pada saat dibutuhkan.

Input dan Output Sistem MRP

Ada tiga input oleh sistem MRP :

1. Jadwal Induk Produksi, hal ini didasarkan pada peramalan atas permintaan tak tergantung dari setiap produk akhir yang akan dibuat. Jadwal induk produksi merupakan proses alokasi untuk membuat sejumlah produk yang diinginkan dengan memperhatikan “kapasitas” yang dipunyai (pekerja, mesin, dan bahan).

2. Catatan Keadaan Persediaan, menggambarkan status senua item yang ada dalam persediaan. Setiap item persediaan harus didefinisikan untuk menjaga kekeliruan perencanaan. Pencatatan itu harus dijaga “up to date”.

3. Struktur Produk, berisi informasi tentang hubungan antara komponen-komponen dalam suatu perakitan. Informasi ini sangat penting dalam penentuan kebutuhan kotor dan kebutuhan bersih, dan juga jumlah produk akhir yang harus dibuat.

Secara umum output dari MRP ialah:

1. Memberikan catatan tentang pesanan penjadwalan yang harus dilakukan baik dari pabrik sendiri maupun dari suplier. 2. Memberikan indikasi untuk penjadwalan ulang.

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

9

4. Memberikan indikasi untuk keadaan persediaan.

Gambar 1. Closed – Loop System MRP

Pada penelitian ini ada tahapan yang disusun secara sistematis sehingga memudahkan bagi peneliti dalam melakukan penelitian supaya tujuan tercapai dengan baik.

Pertama adalah tahap identifikasi. Pada tahap ini dilakukan usaha–usaha identifikasi dan pemahaman awal terhadap masalah yang akan dipecahkan serta mempelajari metode–metode yang sebaiknya digunakan dalam memecahkan masalah tersebut. Langkah–langkah dalam tahap identifikasi dan penelitian awal ini dapat diuraikan sebagai berikut : a. Identifikasi Masalah

Identifikasi masalah merupakan tahap awal yang memegang peranan penting dalam melakukan penelitian. Tujuannya untuk mencari faktor penyebab timbulnya suatu masalah. Dari indikasi masalah tersebut kemudian disusun perumusan masalah yang akan menjadi obyek penelitian seperti dijelaskan pada bab pendahuluan.

b. Perumusan Tujuan Penelitian

Setelah merumuskan dan menetapkan masalah yang diteliti, maka selanjutnya adalah menentukan tujuan penelitian yang ingin dicapai dalam penelitian ini. Penetapan tujuan ini dilakukan untuk memberikan arah bagi jalannya penelitian.

c. Studi Pustaka Dan Studi Lapangan

Studi pustaka dilakukan untuk memperoleh teori–teori yang mendukung dan berhubungan dengan permasalahan serta metode–metode yang akan dipakai untuk menyelesaikan permasalahan tersebut. Selain itu juga menggunakan referensi dari penelitian sebelumnya yang memiliki keterkaitan dengan permasalahan yang diangkat dan metode– metode yang digunakan pada penelitian ini. Study lapangan dilakukan untuk mengetahui kondisi sesunggguhnya permasalahan yang ada diperusahaan. Terutama dibagian proses produksi.

Konsumen

Rencana Produksi Pemesanan

Inventory Status

Produk Kapasitas Planning : 1. Tenaga Kerja 2. Peralatan

Struktur Produk

MPS

MRP

Pembuatan Pesanan Pembelian Pesanan

Perintah Pembuatan Rencana Pemesanan

CRP

Kapasitas yang dibutuhkan

Perakitan Produk

Supplier

Pemuatan dan peruntutan Ya

Tidak

Peramalan Produk

A-10

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

d. Penentuan Metode Penyelesaian

Dalam menjalankan rencana produksinya perusahaan ini masih menggunakan perencanaan produksi yang dibuat secara sederhana dan berdasarkan pengalaman produksi yang pernah ada, sehingga perusahaan belum mengetahui apakah rencana produksi yang diterapkan sudah optimal. Maka dalam hal ini, penulis melakukan penelitian tentang bagaimana membuat suatu perencanaan produksi yang optimal. Untuk melakukan perhitungan tersebut, penulis menggunakan model MaterialRequirement Planning (MRP) dan Capacity Requirement Planning (CRP). Dari kedua model perencanaan diatas diharapkan bisa mengetahui berapa jumlah produk yang diproduksi, berapa bahan baku yang disediakan untuk mendukung kelancaran proses produksi, dan berapa kapasitas yang harus dihasilkan oleh suatu fasilitas produksi dalam suatu periode untuk memenuhi permintaan, sehingga dapat dicapai aktivitas produksi yang optimal sesuai yang diharapkan oleh perusahaan.

Tahap berikutnya adalah tahap pengumpulan dan pengolahan data. Tahap ini pada dasarnya tidak hanya sekadar kegiatan pengumpulan data, tetapi juga merupakan suatu kegiatan pengklasifikasian dan pra-analisis dimana dapat diuraikan sebagai berikut :

a. Identifikasi Variabel Penelitian

Pada tahap ini berisi tentang variabel- variabel yang akan diteliti dalam penelitian ini. Yang meliputi jenis produk, jumlah Work Center dan variabel-variabel lain yang berhubungan dengan penelitian ini. Variabel-varibel tersebut diperoleh dengan cara studi lapangan, yakni dengan cara bertannya langsung kepada karyawan ataupun manager produksi. Yang kedua adalah dengan cara pengamatan langsung didalam perusahaan, khusunya dibagian produksi. b. Pengumpulan Data

Cara yang digunakan untuk pengumpulan data dalam penelitian ini adalah dengan datang langsung ke perusahaan kemudian mencatat waktu operasi dari proses produksi serta data–data yang dibutuhkan dalam penelitian dapat ditanyakan pada pihak–pihak yang bersangkutan. Tahap ini merupakan tahap pengumpulan data–data yang kita perlukan selanjutnya data tersebut akan diolah hasilnya sesuai dengan landasan teori yang kita gunakan.

c. Pengolahan Data

Setelah data diperoleh dari perusahaan maka dilakukan perhitungan data antara lain menggunakan model peramalan, menguji keseragaman data, kecukupan data, menghitung waktu normal, waktu standart, dan output kerja operator. Kemudian dilakukan perhitungan dengan model MRP dan CRP. Dari perhitungan tersebut akan dilihat apakah kapasitas sudah sesuai dengan beban yang ditentukan, jika tidak maka dilakukan penyesuaian kembali.

Dan tahap yang terakhir adalah tahap analisa dan kesimpulan. Tahap ini pada dasarnya berisi hasil-hasil yang diperoleh dari langkah sebelumnya yang kemudian dapat disimpulkan pada tahapan ini. Begitu pula saran-saran yang sangat berhubungan dengan hasil dan kesimpulan.

2. Pengumpulan Data

Tahapan proses pembuatan tinta standart : 1. Work Center I (Cleaning Process) 2. Work Center 2 (Weighing Process) 3. Work Center 3 (Grinding Process) 4. Work Center 4 (Colour Check) 5. Work Center 5 (Remix / Wax Process) 6. Work Center 6 (Quality Check) 7. Work Center 7 (Washing Process)

8. Work Center 8 (Filtering & Packing Process)

Dari pengamatan yang telah dilakukan di perusahaan, maka diperoleh data-data yang dapat menunjang dalam proses pengolahan data. Data mengenai komponen dari masing-masing produk yang dibutuhkan dalam produksi tinta standart jenis PMW Blue

.

Gambar 2. Bill Of Material Tinta PMW Blue

Tinta PMW Blue

Pigmen

10%

Resin

24%

Solven

60%

Wax

5%

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

11

Data permintaan ini merupakan data permintaan masa lalu yang diambil datanya selama 3 tahun. Jumlah permintaan ini bersifat fluktuatif dengan jumlah berbeda-beda dari setiap pemesanan. Data yang ditampilkan pada tabel 1 merupakan total dari keseluruhan permintaan selama satu bulan dalam kurun waktu tiga tahun. Data permintaan ini dalam ukuran volume (Kg)

Tabel 1. Data Permintaan Tinta PMW Blue

No Bulan Jumlah

(Kg) No Bulan

Jumlah (Kg)

1 Januari 1420 19 Juli 1250

2 Pebruari 1225 20 Agustus 1350

3 Maret 1325 21 September 1150

4 April 1550 22 Oktober 1225

5 Mei 1750 23 November 1450

6 Juni 1250 24 Desember 1250

7 Juli 1375 25 Januari 1250

8 Agustus 1150 26 Pebruari 1325

9 September 1200 27 Maret 1150

10 Oktober 1425 28 April 1400

11 November 1215 29 Mei 1485

12 Desember 1325 30 Juni 1730

13 Januari 1350 31 Juli 1325

14 Pebruari 1150 32 Agustus 1140

15 Maret 1400 33 September 1285

16 April 1250 34 Oktober 1225

17 Mei 1650 35 November 1150

18 Juni 1225 36 Desember 1100

Gambar 3. Plot Data Permintaan Tinta PMW Blue

3. Hasil dan Pembahasan

Data pengukuran waktu kerja untuk proses produksi ini diperoleh melalui pengamatan langsung. Pengamatan waktu kerja sebanyak 36 kali dengan menggunakan tingkat kepercayaan 95% (k=2) dengan tingkat (s) 5%.

Waktu Standart (Ws)

(Ws)= Wn X

allowence

%

100

%

100

Tabel 2. Waktu Standard Tiap Work Center

No Work Center Waktu Standard

(menit)

1 Cleaning Process 12,21

2 Weighing Process 12,58

3 Grinding Process 140,41

4 Colour Check 11,75

5 Remix/Wax Process 16,23

6 Quality Check 12,14

7 Washing Process 16,67

8 Filtering & Packing Process 33,60

Plot data pe rmintaan tinta PM W Blue

0 500 1000 1500 2000

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37

Bulan

Pe

rm

inta

an

A-12

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

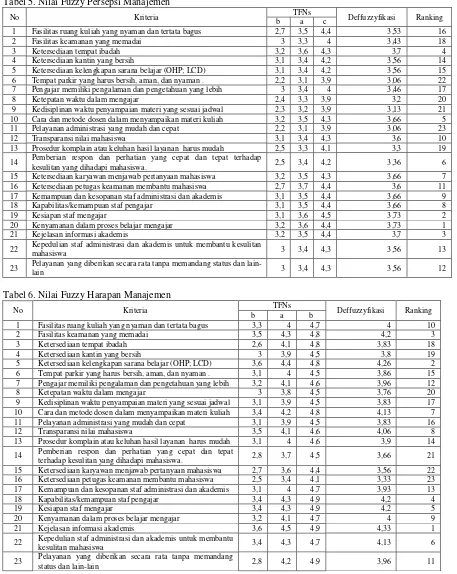

Tabel 3. Perhitungan MRP

Dari tabel perhitungan Perencanaan Kebutuhan Material (MRP) diatas, maka dapat dilakukan suatu perencanaan untuk memenuhi permintaan. Perencanaan yang harus dilakukan adalah :

1. Tinta standart PMW Blue yang harus diproduksi adalah sebanyak 1248 Kg pada hari ke-12. 2. Bahan-baku Pigmen Blue yang harus dipesan sebesar 124,8 Kg pada hari ke-7.

3. Bahan-baku Resin yang harus dipesan sebesar 299,52 Kg pada hari ke-7.

4. Bahan-baku Solven perlu melakukan pemesanan sebesar 548,8 Kg pada hari ke-7. 5. Bahan-baku Wax perlu melakukan pemesanan sebesar 47,4 pada hari ke-7.

Perhitungan CRP digunakan untuk mengetahui kapasitas produksi berdasarkan jumlah mesin dan jumlah tenaga kerja, juga digunakan untuk mengetahui waktu lembur atau melakukan sub kontrak apabila permintaan melebihi kapasitas yang ada. Perhitungan CRP ini khusus untuk perhitungan kebutuhan kapasitas mesin dan operator pada proses produksi tinta PMW Blue dalam satu periode (bulan).

Dari tabel laporan akhir dapat diketahui, bahwa tidak ada lagi work center yang kekurangan kapasitas, maka kapasitas yang tersedia dari masing-masing work center telah mencukupi kebutuhan aktual selama satu periode.

4. Penutup

Berdasarkan perhitungan dan analisa yang telah dilakukan pada maka dapat ditarik kesimpulan sebagai berikut :

1. Jumlah kebutuhan material atau bahan baku yang harus dipesan untuk setiap bulannya adalah dipesan pada hari ke-7 untuk masing-masing bulan.

2. Kapasitas yang tersedia tidak cukup untuk memenuhi beban kapasitas dari masing-masing work center. Hal ini ditunjukkan dengan masih adanya work center yang kekurangan kapasitas, maka untuk mengatasi hal tersebut perlu dilakukan penyesuain diantaranya dengan cara penambahan mesin dan penambahan jam kerja (lembur) sampai kapasitas yang tersedia mencukupi beban kapasitas yang ada.

3. Produksi yang dilakukan untuk setiap bulannya untuk proses produksi sebaiknya dilakukan pada hari ke-12 pada masing-masing bulan, hal ini dilakukan agar permintaan konsumen dapat dipenuhi.

Daftar Pustaka

[1] Gaspersz, Vincent, Production Planning and Inventory Control Berdasarkan Pendekatan Sistem Terintegrasi MRP II dan JIT Menuju Manufacturing 21, (Cetakan Pertama, PT Gramedia Pustaka Utama, Jakarta, 1998).

[2] Handoko, T. Hani, Dasar–Dasar Manajemen Produksi dan Operasi, (Edisi Pertama, BPFE, Yogyakarta, 1980).

[3] Nasution, Arman Hakim, Perencanaan dan Pengendalian Produksi, (Cetakan Pertama, Guna Widya, Jakarta, 1999).

Nama Bahan Hari ke

6 7 8 9 10 11 12 13 14 15

PMW Blue 1248 1248

Pigmen Blue 124,8 0 0 0 0 124,8

Resin 299,52 0 0 0 0 299,52

Solven 548,8 200 200 200 200 748,8

Wax 47,4 15 15 15 15 62,4

Zat Additive 0 15 15 15 15 12,51

Jumlah Bahan-baku yang dipesan 1020,52

Jumlah Tinta yang diproduksi 1248

Tabel 4. Laporan CRP Kapasitas Mesin dan Operator

Aktivitas WC-1 WC-2 WC-3 WC-4 WC-5 WC-6 WC-7 WC-8

Jml mesin & operator 4 4 16 3 4 3 4 8

Waktu yang Tersedia

(menit) 10560 10560 18480 10560 11880 10560 11880 10560

Tingkat Utilisasi 0,7 0,7 0,7 0,7 0,7 0,7 0,7 0,7

Kapasitas Tersedia(menit) 29568 29568 206976 22176 33264 22176 33264 59136

Kebutuhan Aktual (menit) 15238,08 15699,84 187711,7 14664 32735,04 15150,04 33284,16 54412,8

Kelebihan/Kekurangan

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

13

ANALYTICAL HIERARCHY PROCESS SEBAGAI DASAR PEMILIHAN

PEMASOK DAN PENENTUAN ANGGARAN PEMBIAYAAN BAHAN BAKU

DI CV. KARYA BAHARI SURABAYA

Nofan Hadi Ahmad

Jurusan Teknik Industri, Fakultas Teknologi Industri, Institut Teknologi Adhi Tama, Surabaya [email protected] dan [email protected]

Widhy Wahyani

Jurusan Teknik Industri, Fakultas Teknologi Industri, Institut Teknologi Adhi Tama, Surabaya [email protected] dan [email protected]

Achmad Saifullah Sastriadi

Jurusan Teknik Industri, Fakultas Teknologi Industri, Institut Teknologi Adhi Tama, Surabaya [email protected]

ABSTRAK

Karakteristik dari bahan baku pasokan yang dipakai dalam proses produksi CV Karya Bahari berjenis produk hasil hutan dan ternak serta hasil tambang dengan spesifikasi tertentu sesuai kebutuhan produksinya. Selain itu, ada beberapa bahan tambahan yang digunakan sebagai bahan pendukung untuk menyokong kelancaran produksi, misalnya: listrik, air, bahan bakar, kemasan, dan lain-lain. Menurut hasil analisa yang menggunakan metode Analytical Hierarchy Process (AHP) yang digunakan sebagai salah satu pendekatan dalam penilaian supplier dan penentuan anggaran bahan baku di CV Karya Bahari adalah sebagai berikut: penilaian kinerja supplier dengan mendefinisikannya ke dalam beberapa dimensi pengukuran, yakni: quality, cost, delivery, R&D, Response maka dapat dipilah supplier-supplier mana yang dapat dihandalkan. Biaya pengadaan bahan baku pada CV Karya Bahari merupakan hal yang penting untuk diperkirakan sehingga pemilik diharapkan mampu menyediakan dana yang cukup untuk memenuhi persediaan. Pada perhitungan biaya ini, tidak ditambahkan biaya transportasi yang harus ditanggung oleh pemilik saat bahan baku harus diambil sendiri dan biaya material cacat karena CV Karya Bahari sebagai salah satu bentuk UKM hanya berprinsip pada kepercayaan terhadap suppliernya. Dengan kata lain, biaya pengadaan ini sama dengan biaya produksi per unit output hanya dari segi material. Misalkan estimasi biaya pengadaan persediaan pada bulan April 2012, total biaya bahan baku dan pasokan adalah Rp 36.375.000 dengan hasil produksi 500 unit pasang sepatu atau biaya manufaktur per unit adalah Rp 72.750.

KATA KUNCI

Analytical Hierarchy Process (AHP), supplier, quality, cost (biaya), delivery, anggaran

1. Pendahuluan

CV Karya Bahari merupakan Usaha Kecil Menengah yang bergerak di bidang alas kaki yang memproduksi sandal dan sepatu baik yang digunakan untuk acara formal maupun non-formal. Rumah produksi CV Karya Bahari ini berlokasi di Jalan Granting Selatan no. 4, Surabaya.Usaha Kecil Menengah (UKM) ini didirikan pada tahun 2004 oleh Bapak Bahari. Sebagian besar para pekerja di UKM ini berasal dari warga sekitar yang merupakan ibu rumah tangga dan anak muda Karang Taruna wilayah setempat. Sistem kerja pada UKM ini dilakukan secara harian dan borongan saat order meningkat dengan penggajian harian ataupun per unit produk yang dihasilkan. Sistem produksinya masih berbasis tradisional yang mengedepankan hand-made product kualitas tinggi, meskipun ada beberapa alat yang bisa dikatakan semi-modern.

Guna menunjang terwujudnya perekonomian yang lebih baik untuk perusahaan maupun dampak tidak langsung terhadap kesejahteraan para pekerjanya, maka dilakukan penelaahan studi tentang bahan baku dan pasokan dalam supply chain management-nya. Permintaan (demand) yang tidak tentu (volatile) dengan tanpa perkiraan jumlah bahan baku dan biaya yang ditimbulkannya dapat mengakibatkan kerugian pada perusahaan, terutama UKM yang berskala kecil yang belum menganalisa perihal penyediaan bahan baku dan pasokan sejauh itu.

A-14

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

Dalam penelitian ini, pembahasan hanya dilakukan untuk menentukan pemasok/supplier terbaik dan merencanakan pembiayaan kebutuhan bahan baku dengan tujuan untuk mengevaluasi sistem manajemen pemesanan pada bagian hulu dan pembiayaannya.

Asumsi yang digunakan dalam penelitian ini adalah: 1. Kondisi sistem dan lingkungan ideal.

2. Tidak ada perubahan nilai tukar rupiah.

3. Pemasok merupakan rekanan yang berpengalaman dalam bidangnya.

4. Kondisi sosial, ekonomi, politik dan lainnya dalam keadaan ceteris paribus (tetap)

2. Metode Penelitian

Metode yang dipakai pada permasalahan ini adalah menggunakan analisa AHP dan perencanaan biaya berdasarkan tabel UNIDO.

Selain pembangunan model dalam bentuk diskripsi entity, model yang paling penting dalam analisa bahan baku dan pasokan di UD Karya Bahari adalah penggambaran atau representasi sistem dalam suatu bentuk diagram atau flow chart. Adapun metode penelitian yang kami gunakan untuk menyelesaikan berbagai permasalahan yang terjadi diatas adalah: 1. Studi Lapangan

Merupakan metode pengumpulan data yang dilakukan untuk mendapatkan data dari sumber yang terkait dengan data yang diperlukan.

2. Studi Internet

Metode pengumpulan data ini dilakukan dengan browse beberapa materi, jurnal, skripsi, maupun karya tulis ilmiah lainnya untuk meyakinkan studi literature dalam konteks pengembangan kasus.

3. Studi Literatur

Metode ini dilakukan untuk meneliti data-data yang diperoleh dengan membaca buku-buku yang ada hubungannya dengan masalah yang diteliti dan hasilnya dikumpulkan serta dipelajari sebagai bahan acuan dalam penyusunan penulisan ilmiah ini.

4. Perumusan Masalah

Merupakan penjabaran dari masalah yang diambil, terkait dengan obyek yang diteliti. 5. Penetapan Tujuan dan Batasan Masalah

Merupakan tujuan dari diambilnya perumusan masalah diatas dan batasan permasalahan agar tidak melebar, sehingga bisa fokus pada permasalahan yang telah ditentukan.

6. Pengolahan Data

Merupakan tahap mengolah data yang telah terkumpul dengan menggunakan program yang disesuaikan untuk menyelesaikan masalah yang ada.

3. Landasan Teori

3.1 Bahan Baku dan Pasokan

Terdapat hubungan yang erat antara persyaratan masukan dan aspek lain dari formula suatu proyek, seperti pada definisi dari kapasitas pabrik, lokasi, dan seleksi dari teknologi dan perlengkapan, seperti sifat yang tak terelakkan antara satu dengan yang lain. Seleksi dari bahan baku dan pasokan bergantung pada persyaratan teknis dari proyek dan analisa pasar pasokan. Hal yang menentukan untuk seleksi dari bahan baku dan persediaan pabrik adalah faktor lingkungan seperti persediaan bahan yang menipis dan perhatian terhadap polusi, sebaik kriteria berhubungan dengan strategi proyek, sebagai contoh, minimasi dari resiko pasokan dan biaya dari bahan masukan.

Untuk menjaga studi kelayakan biaya pada level yang masuk akal, aspek-aspek kunci dapat diidentifikasi dan dianalisa sebagai persyaratan, ketersediaan, biaya dan resiko, yang mungkin signifikan untuk kelayakan pada suatu proyek. Pendekatan diambil dengan manual sebagai hal pertama untuk mengklasifikasikan bahan baku dan pasokan, kemudian mengkhususkan persyaratan, memeriksa ketersediaannya dan meramalkan biayanya [1].

3.2 Klasifikasi Bahan Baku dan Pasokan

Bahan Baku (belum diproses dan setengah proses) a. Produk Pertanian

Jika bahan dasar adalah produk pertanian, maka kualitas produk harus diidentifikasi terlebih dahulu. Dalam industri pengolahan makanan, hanya surplus berharga hasil pertanian yang harus dilihat sebagai bahan baku dasar, yaitu hasil yang tersisa setelah jumlah yang diperlukan untuk konsumsi dan disemai oleh produsen telah dikurangi tanaman total. Dalam kasus tanaman komersial, surplus berharga adalah produksi total dikurangi kebutuhan tanam.

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

15

area di bawah budidaya tebu di wilayah yang sama, karena tebu tidak dapat diangkut dalam jarak jauh tanpa melibatkan biaya transportasi mahal, kehilangan rendemen atau keduanya.

Untuk memperkirakan pasokan dan ketersediaan produk pertanian, mungkin perlu mengumpulkan data tentang tanaman masa lalu dan distribusinya dengan segmen pasar, yaitu berdasarkan wilayah geografis atau pengguna akhir. Penyimpanan dan transportasi biaya sering menjadi hal yang utama dan harus dinilai. Dalam beberapa kasus, mesin dan metode pengumpulan juga harus dipelajari.

Proyek berdasarkan hasil pertanian yang akan ditanam dimasa depan mungkin panggilan untuk budidaya sebenarnya di peternakan eksperimental dalam kondisi yang bervariasi. Produk kemudian akan diuji di laboratorium dan jika perlu, pada tanaman percontohan.

b. Ternak dan Hasil Hutan

Banyak kasus dari hasil ternak dan sumber daya hutan, survei spesifik yang menyerukan untuk menetapkan kelayakan proyek industri. Data umum dapat diperoleh dari sumber-sumber resmi maupun dari pemerintah daerah, tetapi ini hanya cukup digunakan untuk penelitian. Untuk penelitian kelayakan, database lebih diandalkan dan ini hanya bisa diperoleh dengan survei tertentu, meskipun ini cenderung mahal.

c. Produk Kelautan

Berkaitan dengan laut, yang merupakan basis bahan baku, masalah utama adalah untuk menilai potensi ketersediaan, hasil panen dan biaya koleksi. Ketersediaan produk laut tidak hanya bergantung pada faktor-faktor ekologi, tetapi juga pada kebijakan nasional dan perjanjian bilateral atau multilateral. Terutama ketika kuota penangkapan ikan tidak dibatasi oleh jumlah resmi terkait dengan izin, bahaya penangkapan yang berlebihan harus diperhatikan, terutama dengan industri pengolahan ikan.

d. Produk Mineral

Untuk mineral (tanah liat, termasuk logam dan bukan logam), informasi rinci tentang penanaman dieksploitasi diusulkan sangat penting, dan studi kelayakan proyek industri hanya dapat sah berdasarkan cadangan yang terbukti. Studi harus memberikan rincian, kecuali cadangan yang dikenal sangat luas, dari kelangsungan hidup pertambangan terbuka atau bawah tanah, lokasi, kedalaman ukuran dan kualitas penanaman, dan komposisi bijih dengan unsur lain, yaitu kotoran dan kebutuhan. Produk mineral sangat berbeda dalam komposisi fisik dan kimia. Produk dari setiap dua lokasi jarang akan seragam, dan pengolahan masing-masing jenis dapat melibatkan metode jelas berbeda dan peralatan. Sering dibutuhkan untuk mendapatkan analisis rinci dari fisik, kimia dan sifat lain dari bijih subjek untuk diproses dan hasilnya seharusnya dimasukkan di dalam laporan kelayakan. Analisis dan uji produk mineral paling untuk identifikasi sifat fisik, kimia dan lainnya dapat diatur di kebanyakan negara berkembang. Bagaimanapun, uji coba tanaman mungkin diperlukan, dalam hal ini tidak ada resiko yang harus diambil dengan menggunakan jalan pintas, dan sampel harus dikirim ke laboratorium atau fasilitas penelitian di negara-negara yang menyediakan layanan tersebut [1].

3.3 Analytical Hierarchy Process (AHP)

Dalam industri manufaktur maupun jasa, pengambil keputusan sering kali dihadapkan suatu permasalah yang kompleks. Salah satu permasalahan yang tersebut adalah masalah menentukan pilihan dari beberapa kandidat atau sekadar mengurutkan prioritas dari beberapa kandidat. Contoh-contoh dalam industri manufaktur termasuk pemilihan supplier, pemilihan pembelian mesin, pemilihan lokasi pabrik, dan lain-lain. Sedangkan contoh-contoh dalam industri jasa seperti pemilihan kendaraan logistik, pemilihan pekerjaan konsultan, pemilihan rute pelayanan, dan-lain.

Permasalahan pengambilan keputusan dapat menjadi kompleks karena adanya pelibatan beberapa tujuan maupun kriteria. Salah satu tool (alat bantu) yang cocok digunakan untuk pemilihan kandidat atau pengurutan prioritas adalah Analytic Hierarchy Process (AHP) yang dikembangkan oleh Thomas L. Saaty. Secara spesifik, AHP cocok digunakan untuk permasalahaan pemilihan kandidat ataupun pengurutan prioritas yang memiliki sifat-sifat sebagai berikut:

Melibatkan kriteria-kriteria kualitatif yang sulit dikuantitatifkan secara eksak.

Masing-masing kriteria dapat memiliki sub-sub kriteria yang dapat dibentuk seperti hirarki

Penilaian dapat dilakukan oleh satu atau beberapa pengambil keputusan secara sekaligus

Kandidat pilihan sudah tertentu dan terbatas jumlahnya

Apabila suatu permasalahan pengambilan keputusan ingin diselesaikan dengan metode AHP, permasalahan tersebut perlu dimodelkan sebagai tiga hirarki umum, yakni tujuan, kriteria (termasuk sub-kriteria di bawahnya), dan alternatif. Sebagai contoh, misalnya seorang manajer dihadapkan permasalahan untuk memilih armada logistik yang paling sesuai. Permasalahan ini dapat dimodelkan seperti model hirarki AHP pada gambar 3.1.

Dalam model tersebut, terlihat ada beberapa level/baris yang membentuk sebuah hirarki. Level bagian atas adalah untuk merepresentasikan tujuan. Dua level di bawahnya merupakan level kriteria dan sub-kriteria. Sedangkan level paling bawah menunjukkan kandidat-kandidat yang akan dipertimbangkan untuk dipilih.

A-16

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

Gambar 1 Bentuk Stuktur dan Hierarki dari Elemen Keputusan

Nilai-nilai yang disarankan untuk membuat matriks perbandingan berpasangan adalah sebagai berikut:

1 : sama penting (equal)

3 : lebih penting sedikit (slightly)

5 : lebih penting secara kuat (strongly)

7 : lebih penting secara sangat kuat (very strong)

9 : lebih penting secara ekstrim (extreme)

Selain nilai-nilai tersebut, nilai-nilai antaranya juga bisa digunakan, yakni 2, 4, 6, dan 8. Nilai-nilai ini menggambarkan hubungan kepentingan di antara nilai-nilai ganjil yang disebutkan. Sementara jika kepentingannya terbalik, maka kita dapat menggunakan angka reprisokal dari nilai-nilai tersebut. Misalnya perbandingan berpasangan antara kriteria 1 dan 3 adalah 1/5, artinya kriteria 3 lebih penting secara kuat dari pada kriteria 1.

Matriks perbandingan berpasangan tersebut harus dibuat tiap level yang memiliki hirarki atasan yang sama. Sebagai contoh pada hirarki sebelumnya, harus dibuat matriks perbandingan berpasangan untuk sub-kriteria kapasitas angkut dan sub-kriteria ketersediaan suku cadang terhadap kriteria spesifikasi, matriks perbandingan berpasangan antara sub-kriteria biaya pembelian, biaya pemeliharaan dan biaya perton mileage terhadap kriteria biaya, dan seterusnya.

Dalam membuat matriks berpasangan, kita hanya perlu menentukan matriks segitiga atas saja karena matriks segitiga bawah hanyalah nilai reprisokal dari matriks segitiga atas. Selain itu, nilai-nilai diagonal pada matriks perbandingan berpasangan adalah satu (karena setiap item dibandingkan dengan dirinya sendiri). Dengan demikian, apabila kita ingin membuat matriks perbandingan berpasangan dengan jumlah n item, maka kita hanya perlu membuat perbandingan sejumlah n(n-1)/2.

Jika semua matriks perbandingan berpasangan sudah dikumpulkan, kita dapat menghasilkan bobot prioritas akhir dari kandidat pilihan. Langkah pertama adalah setiap matriks perbandingan berpasangan perlu dicari bobot absolut masing-masing item. Setelah itu, bobot prioritas akhir didapat dengan mengkalikan bobot absolut alternatif dengan bobot-bobot kriteria dan sub-kriteria di atasnya. Kemudian, bobot prioritas akhir ini dapat dijadikan sebagai acuan pemilihan kandidat ataupun pengurutan kepentingan kandidat pilihan.

Dalam hal ini diberikan contoh sebuah template excel yang dapat digunakan untuk menghasilkan bobot absolut dari sebuah matriks perbandingan berpasangan. Sebagai contoh, jika terdapat matriks perbandingan berpasangan dengan lima item sebagai berikut [12]:

Gambar 2 Template excel yang dapat digunakan untuk menghasilkan bobot absolut dari sebuah matriks perbandingan berpasangan

Seleksi Pemasok dan Penilaian Kinerja Pasokan

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

17

kualitas, kehandalan ketersediaan, dan kinerja. Keterlibatan pemasok bisa dievaluasi dengan pendekatan R & D dan perbaikan, dan kinerja pemasok dapat dievaluasi oleh penyumbatan, pengiriman, kerusakan dan kualitas. Selain itu, kinerja manufaktur dapat dievaluasi oleh biaya, kualitas, persediaan dan pengiriman. Krause et al. [8] menyusun strategi pembelian didasarkan terhadap daya saing dalam biaya, kualitas, fleksibilitas pengiriman, dan inovasi. Tracey dan Tan [9] pemasok dikembangkan kriteria seleksi, termasuk kualitas, kehandalan pengiriman, kinerja dan harga. Kriteria ini juga digunakan untuk menilai kepuasan pelanggan berdasarkan harga, berbagai kualitas, dan pengiriman. Selain itu, Kannan dan Tan [10] menentukan seleki pemasok berdasarkan pada komitmen, kebutuhan, kemampuan, kesesuaian dan kejujuran, dan mengembangkan sistem untuk evaluasi pemasok berdasarkan respon pengiriman, kualitas dan berbagi informasi. Kannan dan Tan juga mengevaluasi seleksi pemasok dan kinerja berdasarkan bobot dari atribut atau kriteria evaluasi dengan nilai-nilai yang tergantung pada penilaian subjektif individu. Muralidharan dan kawan-kawan. [3] Dibandingkan keuntungan dan keterbatasan sembilan metode yang telah dikembangkan sebelumnya dari rating pemasok, dan gabungan beberapa kriteria keputusan membuat dan menerapkan proses hirarki analitik untuk membangun multi-kriteria kelompok model pengambilan keputusan untuk peringkat pemasok. Atribut kualitas, pengiriman, harga, teknik kemampuan, keuangan, sikap, fasilitas, fleksibilitas dan layanan yang digunakan untuk evaluasi pemasok, dan atribut pengetahuan, sikap keterampilan, dan pengalaman digunakan untuk penilaian individu. Sarkis dan Talluri [11] menyarankan bahwa fungsi pembelian telah menarik minat sebagai komponen penting dari manajemen rantai pasok, dan beberapa faktor telah memiliki pertimbangan dalam pemilihan supplier dan evaluasinya, termasuk strategi, operasional, langkah-langkah yang berwujud dan tidak berwujud dalam cakrawala perencanaan, budaya, teknologi, hubungan, biaya, kualitas, waktu dan fleksibilitas.

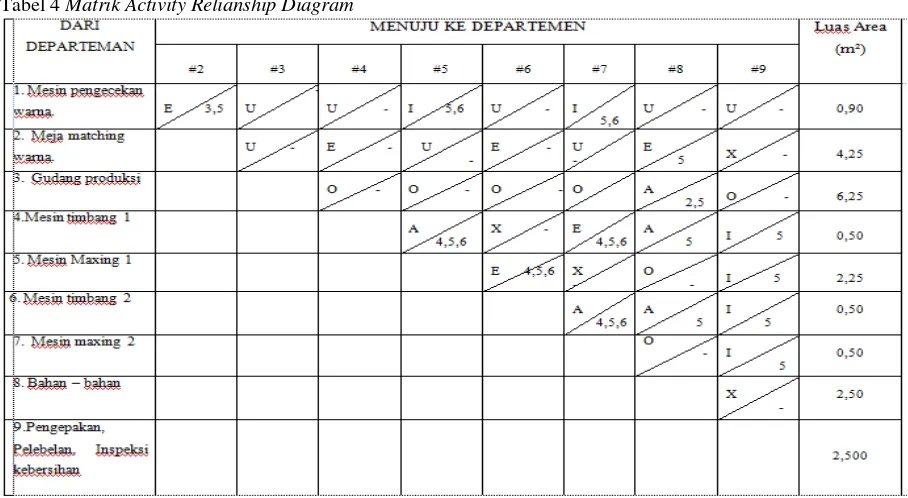

Tabel 1 Faktor-Faktor yang Mempengaruhi Kinerja Pasokan (atribut dan sifatnya)

Attribute Behavior Integral Description

R & D (supplier) Design Upgrading Ability On Existing Design

Technique Upgrading Ability On Existing Manufacturing

Odds Surpassing In Trade On Existing Character

Customization Breadth And Depth Variety In Supply

Innovation Innovating Ability On The Future

Cost (contract) Price Normal Unit Price

Quantity Normal Order Quantity

Discount Average Discount Ratio On Increasing Quantity

Decrement Average Premium Ratio On Decreasing Quantity

Rush Average Premium Ratio On Shortening Delivery

Quality (supplies) Import Defect Ratio On Incoming Inspection

On-Line Defect Ratio On In-Process Inspection

Reliability Maintenance Ratio On After-Sales Warrant

Stability Standard Deviation On Incoming Inspection

Service (supplier) Delivery Match Ratio On Arrangement Delivery

Accuracy Match Ratio On Arrangement Quantity

Assurance Duration On Assurance

Stock out Annual Stock-Out Ratio

Response (contract) Regular Normal Delivery Lead-Time

Emergency Minimum Delivery Lead-Time

Volume Requiring Lead-Time On Changing Volume

Specification Requiring Lead-Time On Changing Specification

Modification Requiring Lead-Time On Changing Design

Sumber : [2]

3.4 Perencanaan Pembiayaan Bahan Baku dan Pasokan

3.4.1 Unit Cost

Tidak hanya ketersediaan tetapi juga biaya satuan material dasar dan pasokan pabrik yang harus dianalisa secara detail, sebagai hal kritis yang menentukan suatu proyek ekonomis. Dalam kasus material domestic, harga sekarang harus dihadapkan pada konteks trend masa lampau dan proyeksi ke depan dari keelastisitasan pasokan. Semakin rendah elastisitas, semakin tinggi harga berhubungan dengan permintaan yang berkembang untuk material tertentu. Untuk masukan domestic, biaya alternative transportasi seharusnya dipertimbangkan. Untuk import, c.i.f (biaya, suransi, dan pengangkutan) seharusnya diadopsi bersama dengan biaya pembebasan (termasuk bongkar muat), biaya pelabuhan, tariff, asuransi local dan pajak, dan biaya dari transportasi internal ke pabrik [1].

3.4.2 Annual Cost

A-18

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

Perkiraan biaya harus dibagi ke dalam komponen mata uang asing dan lokal. Mata uang yang paling mungkin untuk digunakan dan nilai tukar yang diterapkan untuk perkiraan biaya harus diidentifikasi. Hal ini akan memungkinkan dampak variasi nilai tukar akan ditentukan kemudian oleh analisis sensitivitas.

Itu harus dibuat jelas apakah perkiraan biaya merujuk ke tingkat yang hipotetis produksi pada pemanfaatan kapasitas penuh selama fase operasi, atau tahun pertama (atau beberapa tahun) operasi menurut jadwal waktu untuk pelaksanaan proyek. Dalam kasus terakhir, eskalasi harga mungkin harus dipertimbangkan dan releted untuk penilaian realistis pemanfaatan kapasitas yang layak. Pembedaan harus dibuat antara bahan masukan yang dibeli dan orang-orang yang benar-benar digunakan atau dikonsumsi pada tahun tertentu itu, perbedaan yang ditebar.

Beberapa biaya bervariasi dengan tingkat produksi pabrik tersebut, sementara yang lain lebih atau kurang tetap. Sebagai contoh, tarif normal untuk listrik dibagi menjadi biaya tetap tahunan dan biaya konsumsi per kilowatt-jam. Mengingat variasi akun diharapkan dalam tingkat produksi dari tanaman yang diusulkan, itu adalah item biaya dianjurkan dibagi menjadi biaya variabel dan tetap.

Seperti dijelaskan di atas pada bagian biaya unit, studi kelayakan harus dengan jelas menunjukkan item biaya yang terdapat dalam estimasi dan dasar harga (misalnya, Indeks Harga untuk bahan impor) yang digunakan dalam setiap kasus. Kliring biaya (termasuk loading and unloading), pelabuhan muatan berbagai jenis, bea cukai, pajak daerah, asuransi lokal dan biaya transportasi untuk duduk pabrik harus diidentifikasi dan termasuk dalam studi kelayakan.

Biaya bahan dan persediaan digunakan atau disimpan dalam saham yang ditentukan dalam jadwal IV-1. Jadwal, yang dapat diperluas untuk memungkinkan relevan jumlah item, harus hadir perkiraan biaya yang berkaitan dengan tingkat produksi tertentu. Perkiraan biaya untuk bahan dan input dapat dinyatakan baik sebagai biaya per unit diproduksi atau dalam hal produksi tingkat tertentu, misalnya 100.000 unit per tahun. Alternatif kedua juga dapat dinyatakan sebagai pemanfaatan kapasitas penuh, yang setara dengan tingkat produksi tertentu. Dalam kedua kasus, itu akan mungkin untuk melaksanakan analisis sensitivitas tingkat yang berbeda dari produksi dan pemanfaatan kapasitas dalam perhitungan keuangan. Laporan juga harus mengidentifikasi biaya unit yang diterapkan.

Informasi berikut harus disajikan dalam jadwal IV-1: 1. Jenis bahan dan masukan;

2. Satuan pengukuran (barel, ton, meter kubik dan lain-lain);

3. Jumlah unit masukan yang dikonsumsi per satuan yang dihasilkan; 4. Perkiraan biaya per unit masukan;

5. Perkiraan biaya per unit dihasilkan;

6. Taksiran biaya per unit yang dihasilkan dibagi menjadi langsung (terutama variabel) dan tidak langsung (terutama) komponen biaya tetap;

7. Biaya langsung per unit dihasilkan dibagi menjadi komponen mata uang asing, dan lokal (meskipun dinyatakan dalam satu mata uang umum);

8. Biaya tidak langsung per unit dihasilkan dibagi menjadi komponen mata uang asing dan lokal.

Saat menghitung biaya tidak langsung, jumlah yang dihasilkan dari perlindungan lingkungan dan tindakan pengendalian populasi harus ditetapkan per unit produksi atau per periode akuntansi, mana yang sesuai. Untuk sampai pada biaya operasi total produk serta total biaya per tahun, estimasi biaya per unit dikalikan dengan jumlah unit yang akan diproduksi.

Daftar IV-2 digunakan untuk memproyeksikan biaya selama periode produksi. Total per kategori input utama dicatat dalam jadwal ini, dan total besar untuk beban langsung dan overhead (overhead pabrik dan administrasi) tersebut kemudian dimasukkan dalam jadwal X-3 [1].

3.4.3 Overhead cost of supplies

Pada saat merencanakan bahan dan kebutuhan masukan untuk sebuah proyek. Seorang perencana proyek harus merencanakan tidak hanya pada level biaya produksi tetapi juga pada level kebutuhan service, adminstrasi serta biaya pemasaran [1].

4. Hasil dan Pembahasan

4.1 Pengumpulan Data

Tabel 2 Spesifikasi Bahan Baku

No Raw Materials Specification

Length (m) Width (m) Thickness (mm)

1 Lembaran kulit 15 1 ± 1 mm

2 Lembaran karton 15 1 ± 1 mm

3 Lembaran kain 15 1 ± 0.2 mm

4 Lembaran spon 3 1 ± 2 mm

5 Plat besi - - ± 2 mm

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

19

Tabel 3 Karakteristik Supplier Lembaran Kulit

Lembaran Kulit

Supplier Kualtas Jumlah (lembar) Potongan (%) Keterangan

Jaya Abadi I > 25 lb 10 24 hours + free

ongkos kirim dalam kota

II > 20 lb 10

III > 15 lb 10

Satosa I > 20 lb 8 24 hours + free

ongkos kirim ± 5 km

II > 18 lb 8

III > 13 lb 8

Sumber : CV. KARYA BAHARI

Tabel 4 Karakteristik Supplier Lembaran Spon

Lembaran Spon

Supplier Kualitas Harga (Rp) Keterangan

Jaya Busa Utama III 120.000 Tidak diantar

II 145.000

Kramat Gantung III 115.000 Tidak diantar

I 155.000

Sumber : CV. KARYA BAHARI

Tabel 5 Karakteristik Supplier Lembaran Karton

Lembaran Karton

Supplier Bobot per lembar (gram) Harga (Rp) Keterangan

UD Sumber Rona 200 35.000 Tidak diantar

250 48.000

300 60.000

Tiga Saudara 200 33.000 Tidak diantar

225 38.000

250 45.000

300 56.000

Arta Duta 250 49.000 Tidak diantar

300 62.500

325 70.300

Sumber : CV. KARYA BAHARI

Tabel 6 Karakteristik Lembaran Kain

Lembaran Kain

Supplier Kualitas Jumlah (lembar) Potongan (%) Keterangan

Karya Tekstil I ≥ 5 lb 5

II - -

III ≥ 5 lb 10

IV ≥ 8 lb 7.5

Sumber Tekstil I ≥ 5 lb 7.5

II ≥ 10 lb 5

III - -

IV ≥ 12 lb 7.5

Sumber : CV. KARYA BAHARI

Tabel 7 Karakteristik Supplier Plat Besi

Plat Besi

Supplier Jumlah (pcs) Potongan per pcs (Rp) Keterangan

Hari Karya Guna > 250 500 7 hari

Warsito Bengkel > 300 600 6 Hari

Sumber : CV. KARYA BAHARI

Tabel 8 Harga Bahan Baku

No Raw Materials Specification Price/pcs

(Rp) Length

(m)

Width (m) Thickness (mm)

1 Lembaran kulit 15 1 ± 1 mm 4.500.000

2 Lembaran karton 2 1 ± 1 mm 35.000

3 Lembaran kain 15 1 ± 0.2 mm 2.300.000

4 Lembaran spon 3 1 ± 2 mm 120.000

5 Plat besi - - ± 2 mm 7000

6 Lem - - - 50.000

A-20

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

4.2 Pengolahan Data

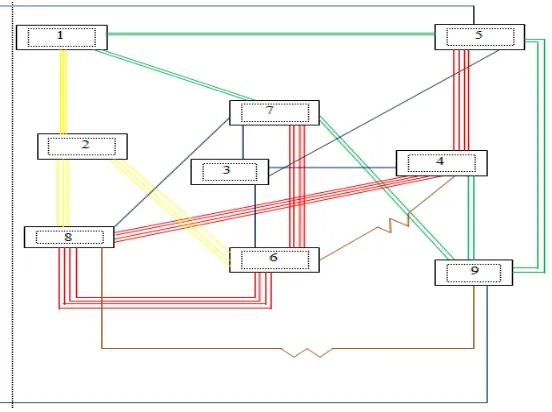

Tabel 9 Matriks Kompetitif Supplier Lembaran Kulit

No Faktor Strategis Bobot Jaya Abadi Satosa

Rating Score Rating Score

1 Quality 0.2 3 0.6 3 0.6

2 Cost 0.3 4 1.2 3 0.9

3 Delivery 0.2 3 0.6 3 0.6

4 Response 0.2 2 0.4 2 0.4

5 R&D 0.1 1 0.1 1 0.1

Jumlah 1 2.9 2.6

Tabel 10 Matriks Kompetitif Supplier Lembaran Spon

No Faktor Strategis Bobot Jaya Busa Utama Kramat Gantung Rating Score Rating Score

1 Quality 0.2 3 0.6 4 0.8

2 Cost 0.3 3 0.9 4 1.2

3 Delivery 0.2 2 0.4 2 0.4

4 Response 0.2 2 0.4 2 0.4

5 R&D 0.1 1 0.1 1 0.1

Jumlah 1 2.4 2.9

Tabel 11 Matriks Kompetitif Supplier Lembaran Karton

No Faktor Strategis Bobot UD Sumber Rona Tiga Saudara Arta Duta Rating Score Rating Score Rating Score

1 Quality 0.2 2 0.4 3 0.6 2 0.4

2 Cost 0.3 2 0.6 3 0.9 1 0.3

3 Delivery 0.2 2 0.4 2 0.4 2 0.4

4 Response 0.2 2 0.4 2 0.4 2 0.4

5 R&D 0.1 1 0.1 2 0.2 1 0.1

Jumlah 1 1.9 2.5 1.6

Tabel 12 Matriks Kompetitif Supplier Lembaran Kain

No Faktor Strategis Bobot Karya Tekstil Sumber Tekstil Rating Score Rating Score

1 Quality 0.2 3 0.6 4 0.8

2 Cost 0.3 4 1.2 4 1.2

3 Delivery 0.2 2 0.4 2 0.4

4 Response 0.2 2 0.4 2 0.4

5 R&D 0.1 2 0.2 2 0.2

Jumlah 1 2.8 3.0

Tabel 13 Matriks Kompetitif Supplier Plat Besi

No Faktor Strategis Bobot Hari Karya Guna Warsito Bengkel Rating Score Rating Score

1 Quality 0.2 3 0.6 3 0.6

2 Cost 0.3 3 0.9 4 1.2

3 Delivery 0.2 3 0.6 4 0.8

4 Response 0.2 2 0.4 2 0.4

5 R&D 0.1 1 0.1 1 0.1

Jumlah 1 2.6 3.1

Tabel 14 Perkiraan Biaya Persediaan CV Karya Bahari (section 1)

Product / cost center : Purchasing First month of production: Currency : Rupiah Cost projection for month : April 2012

Cost item F

L

Quantity Unit Costs per unit Total costs Variable share of total (%) Kulit Karton Kain Spon Lem L L L L L 5 20 5 5 10 sheet sheet sheet sheet pcs 4,500,000 45,000 2,300,000 115,000 90,000 22,500,000 900,000 11,500,000 575,000 900,000

Total unit costs, local 72,750

Total unit costs, foreign -

Total units per period 500

Total costs per period, local 36,375,000

Total costs per period, foreign -

Total costs of raw materials and supplies 36,375,000

Fakultas Teknik Universitas Muhammadiyah Sidoarjo

A-

21

Tabel 15 Perkiraan Biaya Persediaan CV Karya Bahari (section 2)

Product / cost center : First month of production : Currency : Rupiah Cost project for month : April 2012

Cost item Local costs Foreign costs

Variable per unit Fixed per period Variable per unit Fixed per period Kulit

Karton Kain Spon Lem

45,000 1,800 23,000 1,150 1,800 Total unit costs 72,750 Total unit period 500 Total costs per period 36,375,000 Total costs materials and

supplies

36,375,000

Tabel 16 Proye