TA

PROGRA JUR POLITEKN

ARAKAN KALIMANTAN UTARA

Oleh :

ALFI OKTAVIYANOR NIM. 110 500 025

AM STUDI TEKNOLOGI HASIL HUTAN RUSAN TEKNOLOGI PERTANIAN

NIK PERTANIAN NEGERI SAMARINDA SAMARINDA

HALAMAN PENGESAHAN

Judul Laporan : Laporan Praktik Kerja Lapang di PT. Intracawood Manufacturing, Tarakan Kalimantan Utara

Nama : Alfi Oktaviyanor NIM : 110 500 025

Program Studi : Teknologi Hasil Hutan Jurusan : Teknologi Pertanian

Pembimbing Penguji l Penguji ll

Firna Novari, S.Hut, MP Ir. H. Abdul Kadir Yusran Ir. Yusdiansyah, MP

NIP.197107171997022001 NIP.195407101987031003 NIP.195912161989031002

Menyetujui/Mengesahkan,

Ketua Program Studi Teknologi Hasil Hutan, Politeknik Pertanian Negeri Samarinda

Ir. Syafi’i, MP NIP. 196806101995121001

KATA PENGANTAR

Segala puji dan syukur berkat rahmat Allah Yang Maha Kuasa yang selalu melimpahkan rahmat, dan karunia-Nya, sehingga penulis dapat menyelesaikan penulisan laporan Praktek Kerja Lapang ini.

Adapun maksud penyusunan laporan ini adalah untuk memenuhi persyaratan menyelesaikan studi dan memperoleh gelar Ahli Madya Diploma III (D3) Politeknik Pertanian Negeri Samarinda.

Penulis menyadari sepenuhnya dari segi teknis penulisan dan uji materi penulisan masih sangat jauh dari kesempurnaan dan penulisan menyadari pula bahwa keterbatasan akan kemampuan yang dimiliki. Hal yang wajar jika dalam penyelesaian Laporan Praktek Kerja Lapang masih banyak mengalami hambatan dan masalah. Namun berkat bimbingan dan petunjuk serta dorongan dari berbagai pihak, sehingga Laporan Praktek Kerja Lapang ini dapat terselesaikan.

Untuk itu maka dengan segala kerendahan hati penulis mengucapkan terima kasih yang sedalam-dalamnya kepada :

1. Semua Pihak PT. Intracawood Manufacturing yang tidak dapat disebutkan satu persatu di mana sudah banyak memberikan pengalaman serta wawasan baru terutama tentang cara berfikir kritis dan mampu memberikan solusi terhadap kendala yang dihadapi di pabrik.

2. Dosen Pembimbing, yaitu Ibu Firna Novari, S.Hut, MP yang telah membimbing dan memberikan saran sehingga membantu penulis dalam menyelesaikan penyusunan laporan ini.

3. Dosen Penguji, yaitu Bapak Ir. Yusdiansyah, MP dan Bapak Ir. H. Abdul Kadir Yusran yang telah banyak memberikan saran untuk kesempurnaan laporan ini.

4. Ketua Program Studi Teknologi Hasil Hutan, yaitu Bapak Ir. Syafi’i, MP. 5. Ketua Jurusan Teknologi Pertanian, yaitu Bapak Heriad Daud Salusu

S.Hut, MP.

6. Direktur Politeknik Pertanian Negeri Samarinda, yaitu Bapak Ir. Wartomo, MP.

7. Seluruh anggota keluarga dan teman sesama peserta program PKL yang tidak dapat disebutkan satu-persatu dimana telah memberikan dukungan, saran dan motivasi selama pembuatan dan penyelesaian laporan ini. 8. Para Staf pengajar, administrasi dan teknisi di Program Studi Teknologi

Hasil Hutan.

Penulis menyadari bahwa laporan ini jauh dari kesempurnaan oleh karena itu berbagai saran beserta kiritik akan sangat membantu dalam menyempurnakan laporan ini. Penulis berharap semoga laporan ini dapat memberikan sedikit manfaat umumnya bagi Politeknik Pertanian Negeri Samarinda dan khususnya bagi Program Studi Teknologi Hasil Hutan.

Samarinda, Mei 2014

Penulis Kampus Sei Keledang,

DAFTAR ISI

Halaman

HALAMAN PENGESAHAN ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan PKL ... 6

C. Hasil Yang Diharapkan ... 6

II. KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum Perusahaan ... 8

B. Manajemen Perusahaan... 11

C. Lokasi dan Waktu Kegiatan Praktek Kerja Lapang ... 12

III. HASIL PRAKTEK KERJA LAPANG A. Perencanaan Hutan ... 14

1. Penataan Areal Kerja (PAK) ... 14

a. Tujuan ... 14

b. Dasar teori ... 14

c. Alat dan bahan ... 15

d. Prosedur kerja ... 15

e. Hasil yang dicapai ... 16

f. Pembahasan ... 16

2. Inventarisasi Tegakan Sebelum Penebangan (ITSP) ... 17

a. Tujuan ... 17

b. Dasar teori ... 17

c. Alat dan bahan ... 17

d. Prosedur kerja ... 18

e. Hasil yang dicapai ... 21

f. Pembahasan ... 21

3. Pembukaan Wilayah Hutan (PWH) ... 22

a. Tujuan ... 22

b. Dasar teori ... 22

c. Alat dan bahan ... 24

d. Prosedur kerja ... 25

e. Hasil yang dicapai ... 27

f. Pembahasan ... 27

4. Produksi ... 28

a. Tujuan ... 28

b. Dasar teori ... 28

d. Prosedur kerja ... 29

e. Hasil yang dicapai ... 31

f. Pembahasan ... 32

5. Silvikultur Intensif ... 33

1. Penyiapan Lahan ... ….. 33

a. Tujuan ... 33

b. Dasar teori ... 34

c. Alat dan bahan ... 34

d. Prosedur kerja ... 35

e. Hasil yang dicapai ... 36

f. Pembahasan ... 36

2. Persemaian ... 36

a. Tujuan ... 36

b. Dasar teori ... 37

c. Alat dan bahan ... 37

d. Prosedur kerja ... 38

e. Hasil yang dicapai ... 38

f. Pembahasan………. 39

3. Penanaman ... 40

a. Tujuan ... 40

b. Dasar teori ... 40

c. Alat dan bahan ... 40

d. Prosedur kerja ... 41

e. Hasil yang dicapai ... 41

f. Pembahasan……… 41

4. Rehabilitasi dan Pemeliharaan ... 41

a. Tujuan ... 41

b. Dasar teori ... 41

c. Alat dan bahan ... 42

d. Prosedur kerja ... 43

e. Hasil yang dicapai ... 43

f. Pembahasan……… .... 43

B. Proses Pembuatan Kayulapis (Plywood) ... 43

1. Pusat Penumpukan Kayu Bulat (Central Log Pond) ... 44

a. Tujuan ... 44

b. Dasar teori ... 44

c. Alat dan bahan ... 46

d. Prosedur kerja ... 46

e. Hasil yang dicapai ... 47

f. Pembahasan ... 47

2. Pemotongan Kayu Bulat (Log Cutting Section) ... 48

a. Tujuan ... 48

b. Dasar teori ... 48

c. Alat dan bahan ... 48

d. Prosedur kerja ... 49

e. Hasil yang dicapai ... 49

f. Pembahasan ... 49

3. Pengupasan Kayu Bulat (Peeling Section) ... 50

a. Tujuan ... 50

c. Alat dan bahan ... 51

d. Prosedur kerja ... 51

e. Hasil yang dicapai ... 52

f. Pembahasan ... 52

4. Pengeringan Venir (Drying Section) ... 52

a. Tujuan ... 53

b. Dasar teori ... 53

c. Alat dan bahan ... 55

d. Prosedur kerja ... 55

e. Hasil yang dicapai ... 56

f. Pembahasan ... 56

5. Persiapan Venir (Veener Preparation) ... 57

a. Tujuan ... 57

b. Dasar teori ... 57

c. Alat dan bahan ... 57

d. Prosedur kerja ... 58

e. Hasil yang dicapai ... 58

f. Pembahasan ... 58

6. Perakitan Plywood (Assembly Section) ... 59

a. Tujuan ... 59

b. Dasar teori ... 60

c. Alat dan bahan ... 65

d. Prosedur kerja ... 66

e. Hasil yang dicapai ... 67

f. Pembahasan ... 67

7. Proses Akhir Pengolahan Plywood (Finishing Section) ... 67

a. Tujuan ... 67

b. Dasar teori ... 67

c. Alat dan bahan ... 70

d. Prosedur kerja ... 71

e. Hasil yang dicapai ... 71

f. Pembahasan ... 71

8. Penentuan Kualitas Plywood (Inspection Section)... 72

a. Tujuan ... 72

b. Dasar teori ... 72

c. Alat dan bahan ... 73

d. Prosedur Kerja... 73

e. Hasil yang dicapai ... 74

f. Pembahasan ... 74

9. Pengepakan dan Penyimpanan (FGWH Section) ... 74

a. Tujuan…… ... 74

b. Dasar teori…… ... 74

c. Alat dan bahan…. ... 74

d. Prosedur kerja….. ... 75

e. Hasil yang dicapai…… ... 75

f. Pembahasan… ... 76

IV. KESIMPULAN DAN SARAN A. Kesimpulan ... 77

DAFTAR PUSTAKA ... . 79 LAMPIRAN ... 80

DAFTAR TABEL

Nomor Tubuh utama Halaman

DAFTAR GAMBAR

Nomor Tubuh utama Halaman

1. Contoh Pal Sudut Petak / Blok Kerja dalam Kegiatan PAK ... 15

2. Proses Mencari Arah Jalur Sesuai Peta Rencana ... 16

3. Simulasi Pembuatan Jalur Penebangan ... 16

4. Pembuatan Jalur Pengamatan dan Jalur Pembatas ... 21

5. Pemasangan Label (Bujang) Warna Kuning Untuk Pohon Dilindungi ... 22

6. Contoh Sketsa Pembuatan Jalan ... 23

7. Pembuatan Jalan Angkutan ... 23

8. Kegiatan Pembuatan Jalan ... 27

9. Pembuatan Takik Rebah ... 31

10. Penebangan Pohon... ... .... 32

11. Penyaradan Kayu Menuju TPn ... 32

12. Pemasangan Paku S... 32

13. Pemuatan Log ke Dalam Logging Trailer ... 33

14. Log fisher …... 33

15. Kegiatan Rintis Manual ... 35

16. Pemasangan Ajir Jalut Tanam ... 36

17 Bibit yang Berada di Area Terbuka ... 39

18. Bibit yang Berada di Bawah Naungan Sharlon... 39

19. Central Log Pond ……….. ... 47

20. Perakitan Kayu Floater ……… ... . 48

21. Pengangkatan Log dari Kolam Menggunakan ……….. ... 50

22. Proses Pemotongan Log Menjadi Block ……… ... 50

23. Proses Pembuatan Veneer……… ... 52

24. Input Roller Dryer ……….. ... 56

25. Output Roller Dryer ... 56

26. Mesin Compusser ... 59

27. Setting Core Veneer ... 59

28. Pembuatan Perekat Menggunakan Mesin Glue Mixer ... 61

29. Struktur Pengolahan Kayulapis untuk Satu Kali Proses ... 62

31. Pengempaan dingin (cold press) ... 63

32. Mesin Hot Press ... 65

33. Input Mesin Double Saw ... 68

34. Proses Pendempulan Plywood ... 69

35. Pengamplasan Back dan Face Plywood ... 70

36. Proses Packing ... 76

37. Label Produk ... 76

Lampiran 1. Struktur Organisasi PT. Intracawood Manufacturing ... 81

2. Struktur Organisasi Forestry PT. Intracawood Manufacturing ... 82

A. Latar Belakang

Indonesia dikaruniai dengan salah satu hutan tropis yang paling luas dan paling kaya keanekaragaman hayatinya di dunia. Puluhan juta masyarakat Indonesia mengandalkan hidup dan mata pencahariannya dari hutan, baik dari mengumpulkan berbagai jenis hasil hutan untuk memenuhi kebutuhan hidup mereka atau bekerja pada sektor industri pengolahan kayu. Hutan tropis ini merupakan habitat flora dan fauna yang kelimpahannya tidak tertandingi oleh negara lain dengan ukuran luas yang sama. Bahkan sampai sekarang hampir setiap ekspedisi ilmiah yang dilakukan di hutan tropis Indonesia selalu menghasilkan penemuan species baru.

Kawasan hutan Indonesia, negara kita tercinta ini mencapai 162 juta hektar dan lahan hutan terluas terdapat di Papua (32,36 juta hektar). Lokasi hutan Indonesia lainnya terdapat di Kalimantan (28,23 juta hektar), Sumatera (14,65 juta hektar), Sulawesi (8,87 juta hektar), Maluku dan Maluku Utara (4,02 juta hektar), Jawa (3,09 juta hektar), serta Bali dan Nusa Tenggara (2,7 juta hektar).

Bahkan, Indonesia adalah pemilik hutan hujan tropis terluas ke-3 di dunia setelah Brasil dan Kongo! Keanekaragaman flora fauna pada hutan hujan tropis sangat bermanfaat bagi industri farmasi, kerajinan, pariwisata, dan ilmu pengetahuan. Manfaat lainnya adalah menjaga fungsi tata air, menyerap dan menyimpan karbondioksida, sumber air bagi kebutuhan makhluk hidup, memperlambat pemanasan global, dan dapat mengurangi dampak perubahan iklim. Oleh karena itu, sudah sewajarnya kita peduli akan

kelestarian hutan. Hutan alam produksi Indonesia adalah termasuk hutan tropika basah yang kondisi tegakannya sangat bervariasi. Dalam rangka memelihara dan memanfaatkan hasil hutan alam secara optimal dan lestari, diperlukan adanya penetapan suatu sistem silvikultur pengelolaan hutan alam tersebut sesuai dengan dampak hutan dan tipe vegetasinya.

Namun, Indonesia semakin menjadi perhatian dunia, karena kerusakan sumber daya hutan (deforestasi) yang benar-benar parah. Bahkan pada tahun 2007, Indonesia ditetapkan sebagai “ negara yang memiliki tingkat kehancuran hutan tercepat di antara negara-negara yang memiliki 90 persen dari sisa hutan di dunia“ dalam Guinness World Records. Penyebabnya antara lain adalah sektor ekonomi yang mengalami pertumbuhan pesat, terutama industri pulp dan kertas, yang ternyata didirikan tanpa terlebih dahulu membangun Hutan Tanaman Industri (HTI). Rancangan ini sangat diperlukan untuk menjamin pengadaan pasokan kayu pulp. Akibatnya, bahan baku dari industri ini mengandalkan pembukaan hutan alam secara besar-besaran bahkan terkadang dilakukan secara ilegal. Kegiatan ini diyakini telah merusak hutan seluas lebih dari 10 juta hektar selama lebih dari 60 tahun terakhir dan telah menggunduli sebanyak 40% dari luas hutan Indonesia. Jika diumpamakan, Indonesia telah menghancurkan luas hutan yang setara dengan 300 lapangan sepakbola setiap jamnya.

Forest Watch Indonesia pun mencatat kerusakan hutan di Indonesia dari tahun terus meningkat dan saat ini sudah mencapai 2 juta hektar per tahun. Saat ini diperkirakan luas hutan alam yang tersisa hanya 28% dan jika tidak segera dihentikan, hutan yang tersisa akan segera musnah.

Salah satu sistem silvikultur yang diterapkan pada hutan alam produksi adalah Sistem Silvikultur Tebang Pilih Tanam Indonesia (TPTI), yang merupakan sistem yang paling sedikit mengubah ekosistem hutan, khususnya pada hutan alam campuran tak seukur.

Sistem TPTI diharapkan menjadi modifikasi dari peristiwa alami di dalam hutan, yaitu menyingkirkan pohon-pohon tua (masak tebang), agar ruang yang dipakai dapat dimanfaatkan oleh pohon-pohon muda yang masih produktif.

Sistem Silvikultur TPTI adalah sistem silvikultur yang meliputi cara penebangan dengan batas diameter dan permudaan hutan. Sistem silvikultur ini dipandang yang paling tepat dan sesuai dari segi ekonomi, ekologi dan teknologi untuk digunakan pada hutan tropika basah atau hutan hujan tropis Indonesia. Sistem ini lebih aman bagi perlindungan dan kelestarian ekosistem hutan tropika basah karena ada bekas tebangan (Logged Over Area) tebang pilih hanya terganggu dan terbuka sedikit dibandingkan sistem tebang habis. Hutan alam produksi di Indonesia baik tetap maupun terbatas pada umumnya didominasi oleh pohon-pohon yang termasuk family Dipterocarpaceae, di samping terdapat jenis pohon-pohon komersial lainnya.

Industri pengolahan kayu juga sangat berperan dalam mengelola kayu yang berasal dari hutan agar dapat dimanfaatkan untuk memenuhi kebutuhan hidup manusia serta memberi nilai tambah bagi kayu itu sendiri.

Sekarang ini sulitnya mendapatkan kayu yang berdiameter besar sehingga memaksa industri pengolahan kayu untuk memanfaatkan kayu semaksimal mungkin dengan membuat produk-produk yang dapat menghemat penggunaan bahan baku kayu, memanfaatkan jenis-jenis kayu

yang bernilai rendah serta menambah kekuatan dan meningkatkan mutu kayu dengan memperindah segi dekoratif kayu.

Industri kayulapis di Indonesia mulai berdiri sejak tahun 1970-an yang langsung menjadikan Indonesia sebagai negara pengekspor kayulapis terbesar di dunia. Pengembangan industri kayu lapis sendiri ternyata mampu meningkatkan ekspor non migas Indonesia dan banyak menyumbangkan devisa bagi negara, bahkan industri kayu lapis telah mampu menciptakan perpindahan penduduk seperti transmigrasi di seluruh pelosok tanah air.

Dengan kenyataan tersebut, maka sangat diperlukan pemahaman dan penelitian secara terus-menerus mengenai peningkatan proses mutu produk pada industri kayulapis. Hal ini dimaksudkan agar produk yang dihasilkan setiap tahunnya semakin baik dengan tetap menghemat bahan baku yang ada. Pada akhirnya kita akan mengeksploitasi sumber daya hutan untuk memenuhi berbagai kebutuhan manusia tetapi tetap meminimalisasi kerusakan pada lingkungan alam.

Konsep pengelolaan hutan lestari ini dimaksudkan melestarikan hasil produksi, panen yang berkelanjutan yang dilakukan sesuai dengan nilai lingkungan hidup dan kelestarian sumber daya alam dan hutan yang dapat menjamin keberlanjutan sumber penghidupan di dalam masyarakat. Proses pengembangan Pengelolaan Hutan Lestari (PHL) telah didengungkan sejak KTT Bumi Rio de Janeiro dengan mengeluarkan prinsip-prinsip dalam pengelolaan hutan lestari meliputi, kepemilikan hutan, tujuan pengelolaan Sumberdaya hutan, kebijakan dalam pengelolaan hutan, langkah-langkah dalam pengelolaan dan pembangunan hutan, nilai hutan, keseimbangan

manfaat ekonomi dan ekologi, pendanaan, teknis dan system pemasaran hasil hutan, peranan hutan tanaman.

Perumusan pengelolaan hutan lestari tersebut juga dimasukan kedalam UU Kehutanan No. 41/1999, dimana pada bagian kedua “Asas dan Tujuan” di Pasal 2 menyebutkan “Penyelenggaraan kehutanan berasaskan manfaat dan lestari, kerakyatan, keadilan, kebersamaan, keterbukaan dan keterpaduan”,dan pada Pasal 3 “Penyelenggaraan kehutanan bertujuan untuk sebesar-besarnya kemakmuran rakyat yang berkeadilan dan berkelanjutan dengan : Menjamin keberadaan hutan dengan luasan yang cukup dan sebaran yangproporsional; Mengoptimalkan aneka fungsi hutan yang meliputi fungsi konservasi, fungsi lindung, fungsi produksi untuk mencapai manfaat lingkungan, sosial, budaya dan ekonomi yang seimbang dan lestari; Meningkatkan daya dukung daerah aliran sungai; Meningkatkan kemampuan untuk mengembangkan kapasitas dan keberdayaan masyarakat secara partisipatif, berkeadilan dan berwawasan lingkungan sehingga mampu menciptakan ketahanan sosial dan ekonomi serta ketahanan terhadap akibat perubahan eksternalm serta enjamin distribusi manfaat yang berkeadilan dan berkelanjutan”.

Dalam rangka memantapkan materi perkuliahan yang didapatkan di perkuliahan maka diadakan Praktek Kerja Lapang (PKL) selama kurang lebih dua bulan untuk menambah pengalaman. Dengan demikian mahasiswa mendapatkan pengalaman dan pengertian mengenai perusahaan atau industri tertentu sesuai dengan keahliannya ialah dengan bekerja sebagai anggota tenaga kerja diperusahaan atau industri tersebut. Dengan pengalaman bekerja ini diharapkan para mahasiswa mampu

mengaitkan antar pengetahuan akademik dengan pengetahuan praktis dan mampu menghimpun data mengenai suatu kajian pokok dalam bidang keahliannya sehingga mahasiswa dapat lebih memahami apa yang telah di pelajari di perkuliahan.

B. Tujuan Praktik Kerja Lapang

Tujuan dari pelaksanaan Praktik Kerja Lapang (PKL) ini adalah :

1. Meningkatkan kemampuan mahasiswa untuk mengidentifikasi masalah pengelolaan hutan secara praktis baik di tingkat kebijaksanaan, operasional maupun pengawasan dalam menghadapi masalah.

2. Meningkatkan keterampilan dan pengetahuan mahasiswa mengenai tata cara dan pengelolahan hutan dalam kerangka sustainable forests management.

3. Menumbuhkan sikap kepedulian mahasiswa akan pentingnya pengelolaan hutan secara lestari dan berkelanjutan.

4. Memperoleh pengetahuan, wawasan serta keahlian mengenai proses pembuatan plywood.

C. Hasil yang Diharapkan

Adapun hasil yang diharapkan dari pelaksanaan kegiatan Praktik Kerja Lapang (PKL) mempunyai tiga sasaran yaitu:

1. Mahasiswa

a. Agar mahasiswa dapat mengetahui kendala-kendala yang ada didalam industri sehingga dari pengalaman PKL mahasiswa dapat

menyelesaikan masalah tersebut suatu saat ketika menjadi seorang tenaga kerja dimasa mendatang.

b. Mendapatkan pengalaman serta keterampilan kepada mahasiswa sebagai tenaga siap pakai, sehingga terbentuknya rasa tanggung jawab tehadap sebuah pekerjaan dan dapat menjadi ahli madya siap pakai.

c. Melahirkan potensi mahasiswa yang mempunyai pengalaman dan keterampilan.

2. Perguruan Tinggi

Agar Politeknik Pertanian Negeri Samarinda Menghasilkan Ahli Madya yang mampu menghadapi permasalahan yang sangat komplek dalam pembangunan industri hasil hutan.

3. Perusahaan

Perusahaan dapat menciptakan pola kebijakan mutu atau kualitas yang lebih inovatif dan kreatif.

BAB II

KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum Perusahaan

1. Sejarah Berdirinya PT. INTRACAWOOD MANUFACTURING

PT. INTRACAWOOD MANUFACTURING tergabung dalam CCM Group. CCM sendiri didirikan pada tahun 1984 sebagai Holding Company (pemegang saham) PT. CIPTA CAKRA MURDAYA yang dibentuk dengan maksud untuk memberikan dukungan dan pelayanan manajemen dan supervision 23 Perusahaannya yang tersebar diseluruh penjuru Nusantara dan Manca Negara. Semua aktivitas dipusatkan di Jl. Cikini Raya 78 Jakarta Pusat.

Intraca merupakan perusahaan yang didirikan atas anjuran pemerintah yang disampaikan oleh Bapak Menteri Ekuin Radius Prawiro kepada Foundre (pendiri) CCM Group Bapak Murdaya Widyaminarto Poo, hal ini bertujuan agar pihak swasta ikut serta berperan dalam usaha pemerataan pembangunan Nasional di Indonesia bagian timur terutama daerah terpencil seperti kota Tarakan. Maka dengan maksud menciptakan dampak positif bagi lingkungan setempat, serta membuka lapangan kerja ke Negara tetangga serta meningkatkan ketahanan nasional dan pemerataan pembangunan daerah-daerah terpencil, didirikanlah perusahan yang idenya direalisasikan pada tahun 1988 dengan nama PT. INTRACAWOOD MANUFACTURING.

Perusahaan ini merupakan joint venture dari tiga perusahaan yaitu : a. PT. INHUTANI I, bergerak dibidang penyediaan areal hutan untuk

b. PT. ALTRAK 78, bergerak dibidang penyediaan alat-alat berat untuk operasional seperti traktor, loader (kepiting), whell, Loging truck, dan lain-lain.

c. PT. BERCA INDONESIA, bergerak dibidang penyediaan alat-alat kelistrikan dan penyediaan computer.

Perjanjian kerjasama dalam perseroan PT. Intracawood manufacturing ini tercantum dalam :

a. Akte No. 43 Tanggal 10 Maret 1988 b. Akte No. 43 Tanggal 21 Juli 1988

c. Akte No. 43 Tanggal 13 September 1988

Pada perjanjian tersebut masing-masing perusahaan tersebut memasukkan saham PT. INHUTANI I mempunyai kepemilikan saham sebesar 25%, PT. ALTRAK 78 mempunyai kepemilikan saham sebesar 50% dan untuk PT. BERCA INDONESIA kepemilikan sahamnya adalah 25%. Pada tanggal 29 Desember 1983 No. 524 dan pada tanggal 3 Desember 1987 izin penawaran modal dalam negeri diterbitkan. Pada 21 Januari 1991 kayu lapis komersial pertama dilakukan penandatanganan prasasti oleh Presiden Ibu Siti Hartati Murdaya dan pada 10 April 1991 ekspor perdana yang menghasilkan devisa bagi negara cukup besar. Industri PT. Intracawood Manufacturing sebagai pabrik kayu lapis terakhir di Indonesia sadar bahwa keberadaannya dicatat pada daftar yang paling bawah. Kemudian manajemen bersama dengan karyawan-karyawan bekerja keras untuk mencapai hasil yang maksimal. Karena itu dalam waktu yang relatif singkat PT. Intracawood Manufacturing masuk peringkat lima besar yakni sebagai pabrik penghasil kayu lapis tipis yaitu

2,4 mm x 3 feet x 6 feet dan 2,4 feet x 4 feet x 8 feet diantara 118 pabrik di Indonesia. PT. Intracawood Manufacturing berpusat di Kelurahan Juata Permai, Kecamatan Tarakan Utara yang berjarak sekitar 14 km dari pusat kota Tarakan dapat dicapai dengan menggunakan kendaraan roda empat dengan waktu 30 menit.

Luas areal industri seluruhnya adalah sekitar 74,9 Ha yang terdiri dari areal-areal sebagai berikut :

1. Luas pabrik 42,80 Ha (57,21%)

2. Luas areal Perumahan Karyawan/ti (Mees) 7,12 Ha (9,51%) 3. Luas Areal Karyawan Berkeluarga Perumahan 15,00 Ha (20,05%) 4. Luas Jalur Hijau 9,90 Ha (13,23%)

2. Ketenagakerjaan

PT Intracawood Manufacturing memiliki 2.486 orang tenaga kerja yang di bagi dalam beberapa section, yang pada setiap section jumlahnya tidak sama disesuaikan dengan frekuensi pekerjaan, dan waktu kerja dibagi menjadi tiga shift. Dengan jumlah karyawan tersebut, perusahaan ini dapat memproduksi plywood sebanyak 300 m3 perhari dengan

rendemen 50% dan Garden Product (Moulding) sebanyak 10 m3 perhari

dengan rendemen 65%. Struktur kepemimpinan organisasi perusahaan di Pabrik dan di Camp dapat dilihat pada lampiran gambar 38 dan 39. Tabel berikut menggambarkan keadaan jumlah karyawan di PT. Intracawood Manufacturing berdasarkan jenjang pendidikan.

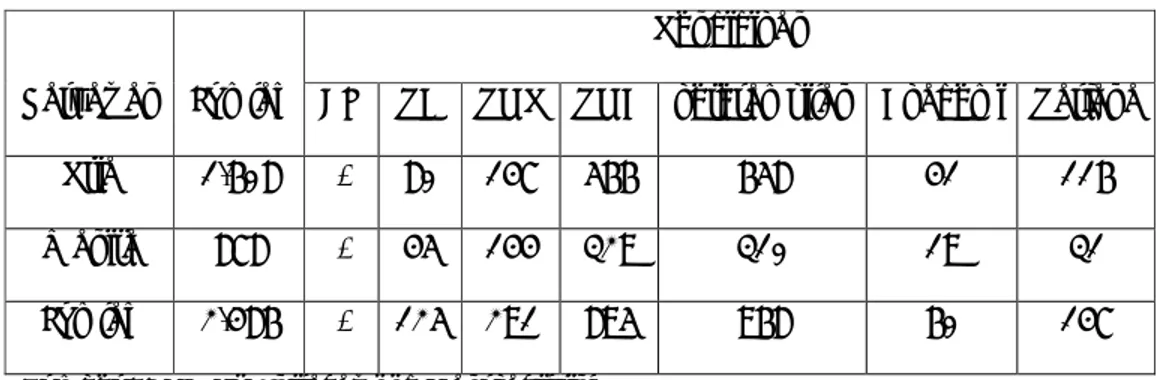

Tabel 1. Data Jumlah Karyawan Berdasarkan Pendidikan

Karyawan Jumlah

Pendidikan

BH SD SMP SMA keterampilan Akademi Sarjana

Pria 1.608 - 80 147 566 658 41 116

Wanita 878 - 45 144 329 310 19 31

Jumlah 2.486 - 125 291 895 968 60 147

Sumber : HRD PT. Intracawood Manufacturing B. Manajemen Perusahaan

1. Bahan Baku

PT Intracawood Manufacturing dalam memperoleh bahan baku dengan cara mengambil langsung dari HPH yang terletak pada dua tempat yaitu Camp Bengalun dan Camp Sekatak. Untuk pengelolaan HPH sendiri, PT Intracawood Manufacturing telah mendapatkan Sertifikasi Internasional ISO 9001:2008 karena pengelolaan hutan secara lestari. Pengangkutan Log tersebut ke lokasi industri dilakukan dengan meggunakan ponton.

2. Produk yang dihasilkan

Produk yang dihasilkan PT Intracawood Manufacturing adalah : a. Plywood dengan ketebalan 2,4 mm, 2,7 mm, 3,4 mm, 3,6 mm, dll b. LVB (Laminated Veneer Board) 21,3 mm x 1230 mm x 2460 mm c. LVL (Laminated Veneer Lumber) 40 mm x 920 mm x 2020 mm d. Floor base 11,5 mm x 945 mm x 1840 mm

e. Blockboard 18 mm x 1220 mm x 2440 mm f. Paper Overlay 2,4 mm x 920 mm x 1830 mm g. Concrete Panel (CP) dan Home Base (HB)

3. Pemasaran

Semua produk yang dikerjakan pada PT Intracawood sesuai dengan pesanan atau permintaan dari pembeli (Buyer). Dalam memasarkan produk yang dihasilkan PT Intracawood Manufacturing mengekspor keluar negeri,yaitu negara Jepang, USA, China, Hongkong, Mesir, Inggris, dan Negara-negara di kawasan Eropa. Pembagian ekspor rata-rata 95% sisanya untuk produk lokal.

C. Lokasi Dan Waktu Kegiatan PKL

1. Lokasi Kegiatan PKL

Praktik Kerja Lapang (PKL) Politeknik Pertanian Negeri Samarinda dengan mengikuti secara langsung kegiatan dilapangan mulai dari HPH di Kabupaten Bulungan (Camp Sekatak) sampai pada proses produksi pembuatan Kayu Lapis di PT Intracawood Manufacturing di kota Tarakan, Kalimantan Utara

2. Waktu Kegiatan PKL

Kegiatan Praktek Kerja Lapang dilaksanakan mulai dari tanggal 03 Maret 2014 sampai 30 April 2014. Kegiatan Praktek Kerja Lapang dimulai dari HPH Camp Sekatak milik PT. Intracawood Manfacturing yang berada di KM 0 (Pangkalan), KM 14 (Persemaian), KM 32 (Camp baru) dan Camp Betutung di KM 82 Sei. Betutung. Pada tahapan kegiatan Praktek Kerja Lapang di wilayah PT. Intracawood Manufacturing terdiri dari 7 orang mahasiswa dibagi menjadi 2 kelompok yaitu kelompok I dan kelompok II. Kegiatan Praktek kerja Lapang dilaksanakan setiap hari kerja, yaitu hari senin hingga sabtu, kecuali hari libur. Jam kerja

disesuaikan dengan karyawan dari hari Senin sampai hari Jum’at mulai jam 07.50 sampai 16.00 Wita dan kegiatan kerja hari Sabtu dimulai dari jam 07.50 sampai dengan 14.00 Wita.

BAB III

HASIL PRAKTIK KERJA LAPANGAN A. Perencanaan Pengelolaan Hutan

Kegiatan perencanaan hutan meliputi beberapa kegiatan yaitu sebagai berikut :

1. Penataan Areal Kerja (PAK) a. Tujuan

Mengatur kawasan hutan sehingga perencanaan, pelaksanaan, pemantauan dan pengawasan kegiatan berjalan dengan tertib dan efisien. Selain itu memberi tanda batas yang nyata di lapangan pada unit pengelolaan hutan, blok kerja tahunan dan petak kerja sehingga pelaksanaan setiap kegiatan pengusaha hutan dapat dilaksanakan dengan baik. Dan menjalani peraturan yang ada telah diteapkan oleh pemerintah, selalu dipantau oleh pihak pemerintahan agar perusahan selalu tetap berjalan dengan baik dan tidak menyalahkan kekuasaan yang diberi kepada pengusaha HPH, tujuanya agar hutan tetap terjaga dengan baik meskipun dilakukan penebangan dengan cara agar kondisi hutan idak terlalu rusak maka HPH harus menanam kembali anak-anakan pohon tersebut dengan cara itu kondisi hutan di indonesia tetap terjaga dengan kondusif.

b. Dasar Teori

Penataan areal kerja adalah kegiatan mengatur kawasan kerja dengan memberikan tanda batas yang nyata di lapangan pada blok kerja tahunan (Blok RKT) dan petak kerja sehingga pelaksanaan setiap kegiatan pengelolaan hutan dapat dilaksanakan dengan baik. Tata waktu

pelaksanaan kegiatan PAK adalah 3 tahun sebelum dilaksanakan kegiatan penebangan (Et-3).

c. Alat dan Bahan 1) Alat a) Clinometer b) Peta rencana c) Kompas d) Alat tulis e) Meteran f) stik 2) Bahan Hutan d. Prosedur Kerja

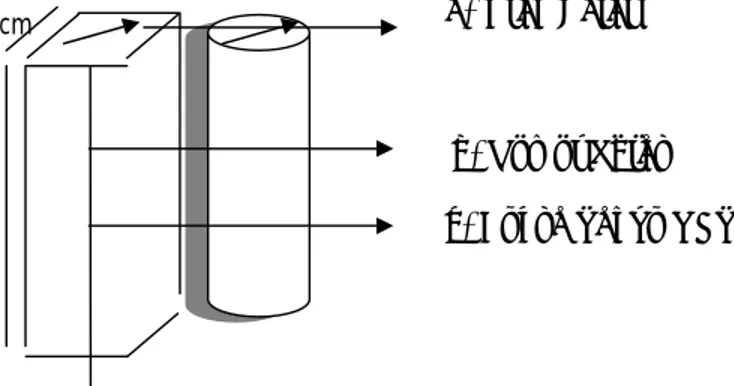

Penulisan pada pal sudut blok/petak kerja seperti pada gambar berikut ini :

a) Arah Batas

b) Nomor Petak c) Angka Tahun RKT

Warna dasar pal kuning tulisan warna merah/hitam

Gambar 1. Contoh Pal Sudut Petak / Blok Kerja dalam Kegiatan PAK 150 cm

7 cm 7 cm

e. Hasil yang dicapai

Pada kegiatan PAK ini dilakukan simulasi pengukuran didalam areal blok tebangan.

f. Pembahasan

Didalam pengambilan data sering ada kesalahan dalam pembacaan kompas dan terjadi kesalahan perhitungan data yang akan diolah menjadi peta (lihat halaman 83).

Gambar 2. Proses Mencari Arah Jalur Sesuai Peta Rencana

2. Inventarisasi Tegakan Sebelum Penebangan (ITSP) a. Tujuan

untuk mengetahui keadaan penyebaran pohon dalam tegakan yang meliputi jumlah dan komposisi jenis pohon serta volume yang akan ditebang.

b. Dasar Teori

Inventarisasi tegakan sebelum penebangan adalah kegiatan pencatatan, pengukuran dan penandaan pohon dalam areal blok kerja tahunan yang telah dilakukan penataan areal kerja untuk mengetahui: a. Data pohon inti (pohon berdiameter 20-49 cm) dalam hal: jumlah,

jenis dan diameter. Data pohon yang dilindungi, jumlah, jenis dan diameter.

b. Data pohon yang akan ditebang, jumlah, jenis, diameter, dan tinggi bebas cabang.

c. Data medan kerja: jurang, sungai dan kawasan dilindungi.

d. Tata waktu pelaksanaan kegiatan, ITSP adalah 2 tahun sebelum dilakukan kegiatan penebangan (Et-2).

c. Alat dan Bahan

1) Alat

a) Peta Kerja Skala 1 : 2.000 b) Buku Lapangan

c) Kompas, Clinometer d) Phiband

e) Meteran

g) Bolpoint, Pensil

h) Scientific Kalkulator (standart type FX 4800P) i) Paku Label Pohon uk. 1,5″

j) Label Pohon, cat minyak warna merah k) Parang, dll.

2) Bahan Pohon d. Prosedur Kerja

Kegiatan ITSP memiliki ketentuan umum sebagai berikut :

1) Pohon Inti dipilih dari pohon-pohon jenis niagawi yang berbatang dan bertajuk sehat dan tersebar merata pada seluruh bagian tegakan.

2) Penandaan pohon yang diinventarisasi dilakukan pada batang setinggi dada (±130 cm dari permukaan tanah), menggunakan label pohon :

3) Label Merah ukuran 6 cm x 12 cm, yang memuat informasi tahun RKT, nomor petak, nomor pohon, jenis pohon dan nama perusahaan, untuk pohon yang ditebang.

4) Label Kuning ukuran 6 cm x 8 cm, yang memuat informasi tahun RKT, nomor petak, nomor pohon, jenis pohon dan diameter awal, untuk pohon dilindungi dan pohon induk.

5) Untuk pohon induk selain diberi label pohon pada batang pohon dipolet menggunakan cat warna kuning melingkar batang pada ketinggian kurang lebih 130 cm dari permukaan tanah. Polet ini

disamping sebagai tanda pohon induk juga sebagai tanda tempat pengukuran diameter (dalam observasi lanjutan).

6) Label pohon yang digunakan terbuat dari bahan plastik yang awet dengan ukuran

a) Label Merah ukuran 6 cm x 12 cm b) Label Kuning ukuran 6 cm x 8 cm

7) Pengukuran diameter pohon dilakukan pada bagian pohon setinggi dada rata-rata (130 cm dari permukaan tanah).

8) Pengukuran tinggi batang dimulai dari permukaan tanah sampai dengan cabang pertama dari batang pohon.

9) Penandaan dan penomoran jalur inventarisasi dilakukan dengan memasang label plastik berwarna merah ukuran 7 cm x 7 cm, yang memuat informasi nomor petak dan nomor jalur serta nama perusahaan.

10) Penandaan dan penomoran petak ukur (PU) dilakukan dengan memasang label plastik berwarna orange ukuran 7 cm x 8 cm, yang memuat informasi nomor petak, nomor jalur dan nomor petak ukur (PU) serta nama perusahaan.

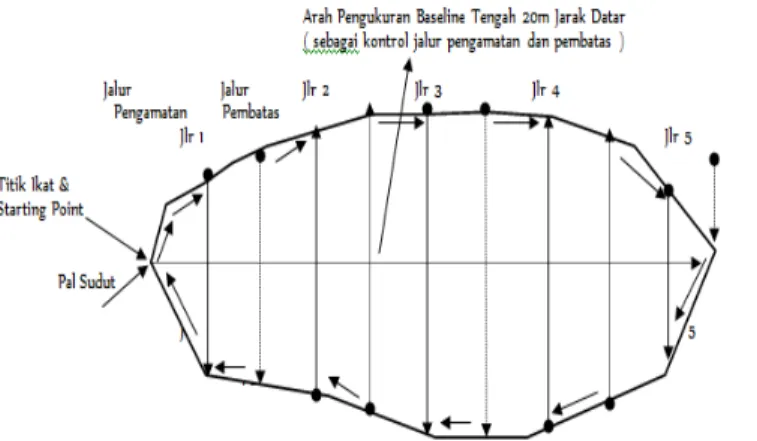

11) Lebar jalur inventarisasi 40 Meter jarak datar dan ukuran Petak Ukur (PU) 20 meter x 40 meter jarak datar.

1) Melakukan pendataan dan penandaan tempat-tempat/ potensi alam tertentu, seperti wilayah lindung lokal

2) Sumber Mata Air Sungai/anak sungai dan pantai 3) Suaka Alam atau Margasatwa

4) Tebing-tebing curam atau tempat-tempat dengan kelerengan diatas 40 %.

5) Potensi hutan selain kayu (rotan, damar, buah, madu, gaharu, dll).

6) Tempat-tempat dilindungi/keramat, seperti kuburan, dll. 7) Jalan-jalan umum (jalan raya / jalan provinsi).

12) Petak-petak yang dilakukan ITSP berada pada blok kerja tahunan berbasarkan peta RKU yang telah disahkan.

13) Dalam rangka mengetahui potensi tegakan hutan yang akan ditebang, dilindungi, dan pohon induk, pelaksanaan inventarisasi harus dilakukan dengan intensitas 100 % terhadap pohon yang berdiameter 40 cm ketasa pada hutan produksi biasa dan 50 cm keatas pada hutan produksi terbatas.

14) Pemilihan dan penetapan pohon induk adalah pohon-pohon dari jenis niagawi terbesar setempat yang sehat secara keseluruhan, berdiameter 40 cm sampai dengan 49 cm yang dipilih secara teliti dan ditetapkan minimal 1 sampai 3 pohon per hektar.

15) Base line tengah sebagai dasar pengukuran jalur topografi dan inventarisasi pohon.

16) Pencatatan lokasi Hasil Hutan Non Kayu (HHNK) berdasarkan petak ukur (PU).

17) ITSP dilaksanakan pada blok RKT 2 tahun sebelum penebangan (Et – 2)

Dalam pelaksanaan pembuatan jalur di lapangan dapat dilihat gambar sebagai beikut :

Gambar 4. Pembuatan Jalur Pengamatan dan Jalur Pembatas e. Hasil yang dicapai

Dapat mengetahui jumlah dan jenis pohon inti dan pohon yang dilindungi yang akan dipelihara sampai dengan rotasi berikutnya. Pohon yang di lindungi adalah jenis Ulin, Bangeris, dan Niagawi yaitu pohon induk di dalam areal seluas 35 Ha.

f. Pembahasan

Kendala yang ditemui di lapangan pada saat membuat base line tengah, seelah pembuatan agar pada jalur Inventarisasi dan petak ukur dapat terkoreksi dengan benar.

Gambar 5. Pemasangan Label Warna Kuning Untuk Pohon Dilindungi 3. Pembukaan Wilayah Hutan (PWH)

a. Tujuan

Pelaksanaan survai lokasi jalan dimaksudkan untuk menetapkan dan merencanakan posisi pembuatan jalan angkutan dan prasarana PWH lainnya. Dan bertujuan untuk menyiapkan data dan informasi mengenai kondisi lokasi jalan yang akan dibangun.

b. Dasar teori

Pembukaan wilayah hutan adalah kegiatan untuk merencanakan pembuatan jalan angkutan dan prasarana lainnya (jembatan,

gorong-gorong, barak kerja, penimbunan kayu dan lain-lain.). Dalam upaya untuk kelancaran angkutan produksi hasil hutan dari masing-masing blok tebangan. Tata waktu pelaksanaan kegiatan PWH adalah 1 tahun sebelum dilakukan kegiatan penebangan (Et-1)

Gambar 6. Contoh Sketsa Pembuatan Jalan

c. Alat dan Bahan 1) Alat

a) Peta Kerja skala 1 : 10.000, hasil PAK

b) Peta sebaran pohon ditebang yang dilengkapi dengan kontur, hasil ITSP

c) Alat GPS

d) Clinometer, Kompas e) Pita Ukur (meteran) f) Scientific Kalkulator g) Buku ukur (tally Sheet) h) Alat tulis dan gambar

i) Kertas grafik (kertas millimeter blok) j) Cat Kuning, seng aluminium

k) Label pohon l) Parang m) Bulldozer n) Excavator o) Dump truk 2) Bahan a) Areal HPH b) Kayu bulat c) Batu keriikil

d. Prosedur Kerja

1) Pembuatan trayek jalan tidak diperkenankan melalui hutan lindung atau kawasan konservasi (Taman Nasional, Suaka Alam), dll, kecuali dengan ijin instansi terkait.

2) Perencanaan panjang trayek jalan angkutan diupayakan merupakan jarak terpendek.

3) Sesuai dengan standard Reduced Impact Logging (RIL) kepadatan (density) jalan utama dan cabang tidak boleh lebih dari 1,2 % dari luas blok tebangan.

4) Penetapan trayek jalan utama dan cabang dengan mempertimbangkan :

a) Sebaran pohon secara keseluruhan (ditebang, dilindungi dan pohon induk).

b) Kontur/topografi

c) Sungai dan anak sungai

d) Kawasan lindung dan lokasi yang dianggap kramat oleh masyarakat

5) Perencanaan trayek jalan sarad dilaksanakan dengan ketentuan sebagai berikut :

a) Tidak menyusuri dan di usahakan menjauhi sungai, anak sungai dan saluran air

b) Boleh melintasi sungai/anak sungai sekiranya tidak ada alternatif lain dengan tetap menggunakan gorong-gorong.

c) Kepadatan jalan sarad tidak boleh lebih dari 6 (enam) % dari luas blok tebangan.

d) Posisi pohon yang akan ditebang. e) Topografi/kelerengan yang berat.

f) Lokasi jalan sarad tidak boleh berada pada kelerengan 40%.

g) Diusahakan tidak terlalu banyak belokan/tikungan untuk menghindari kesulitan dalam penyaradan kayu.

h) Diusahakan berada pada punggung bukit (pematang) untuk mengurangi terjadinya kerusakan terhadap tanah.

6) Penandaan trace jalan di lapangan dilakukan dengan ketentuan : a) Trayek jalan utama diberi tanda cat warna kuning strip 3 pada

pohon-pohon di sepanjang trace jalan untuk menunjukan arah masuk ke blok tebangan. Sedangkan strip 2 warna kuning untuk menunjukan arah keluar blok/petak tebangan.

b) Trayek jalan cabang diberi tanda cat warna kuning strip 2 pada pohon-pohon di sepanjang trace jalan untuk menunjukan arah masuk ke blok tebangan. Sedangkan strip 1 warna kuning untuk menunjukan arah keluar blok/petak tebangan.

c) Trayek jalan sarad diberi tanda cat warna biru strip 1 pada pohon-pohon di sepanjang trace jalan sarad untuk arah masuk dan keluar.

7) Pendataan potensi tegakan di kiri dan kanan trace jalan utama dan cabang dilakukan dengan ketentuan :

a) Untuk trayek jalan utama, lebar jalur inventarisasi 16 meter kiri dan kanan dari trace jalan.

b) Untuk trayek jalan cabang, lebar jalur inventarisasi 8 meter kiri dan kanan dari trace jalan.

8) Pohon yang dilakukan inventarisasi pada trayek jalan utama dan cabang adalah jenis komersial berdiameter 20 cm ke atas dan diberi label merah.

e. Hasil Yang Dicapai

Mengamati proses pembuatan jalan angkutan. f. Pembahasan

Kendala kegiatan di PWH yaitu ketika cuaca memburuk, akan terhambat pembuatan jalan angkutan, pembuatan gorong-gorong jembatan kayu dan parit.

4. Produksi a. Tujuan

Setelah kegiatan pembukaan wilayah hutan dilaksanakan dilanjutkan kegiatan pemanenan atau produksi dari masing-masing blok tebangan, kegiatan pemanenan meliputi kegiatan penebangan, penyaradan, pengukuran dan pengangkutan.

b. Dasar Teori

Produksi adalah kegiatan pengambilan kayu dari pohon-pohon dalam tegakan yang memiliki diameter sama dengan atau lebih besar dari batas diameter yang ditetapkan kegiatan ini meliputi pekerjaan penentuan arah rebah, pelaksanaan penebangan, pembagian batang, penyaradan, pengupasan dan pengangkutan kayu bulat dari tempat penimbunan kayu.

c. Alat dan Bahan 1. Alat a. Alat tulis-menulis b. Parang c. Pahat d. Palu e. Chain saw f. Cat g. Bulldozer h. Log fisher

2. Bahan Kayu (Log) d. Prosedur Kerja

Pelaksanaan penebangan dilakukan dengan ketentuan sebagai berikut:

1) Peta pemanenan untuk mengetahui posisi pohon tebangan yang terdekat. Ambil bujang yang berwarna merah, lakukan pengecekan terhadap kualitas pohon (apabila gerowong dengan nilai ekonomis yang rendah maka harus ditinggalkan), lalu persiapkan tempat kerja dengan memotong segala liana yang merambat dibatang pohon dan tumbuhan-tumbuhan lainnya yang mengikat pohon serta tumbuhan disekitar pohon, buat jalur penyelamatan (jalan lari penebang dari rebahan pohon).

2) Dengan berpedoman kepada peta pemanenan akan tentukan arah rebah pohon apabila tidak terdapat tanda pada pohon tersebut, dengan pertimbangan-pertimbangan sebagai berikut:

a) Arah rebah pohon mendekat atau menjauh dari jalan sarad dengan membentuk sudut 30° - 45° (pola sirip tulang ikan) atau sejajar dengan jalan sarad

b) Arah rebah pohon diarahkan pada tajuk pohon yang sudah ditebang sebelumnya atau ketempat yang kosong.

c) Pada areal curam, arah rebah menyerong ke samping lereng. d) Usahakan menebang ke arah pematang, sehingga memudahkan

proses penyaradan.

f) Hindari penebangan ke tempat yang banyak permudaannya g) Jangan menebang ke kawasan lindung riparian (kiri-kanan

sungai)

h) Jangan menebang ke arah anak sungai, batu, tunggak, selokan untuk menghindari kerusakan pada kayu.

3) Buat takik rebah, dengan ketentuan sebagai berikut:

a) Usahakan takik rebah serendah mungkin untuk mendapatkan volume kayu yang lebih besar dan meninggalkan limbah tebangan seminimal mungkin, apabila pohon berbanir maka letakkan takik rebah secukupnya.

b) Buat potongan datar sedalam 1/4 - 1/3 Ø pohon

c) Buat potongan atap/miring dengan sudut 45° terhadap potongan datar (seperti diperlihatkan pada gambar 9 dibawah).

4) Buat takik balas, dengan ketentuan sebagai berikut:

a) Potongan datar dari belakang takik rebah setinggi ± 5 cm – 10 cm dari potongan datar takik rebah.

b) Tinggalkan engsel setebal 1/10 – 1/6 Ø pohon (seperti diperlihatkan pada gambar 9 dibawah ini).

c) Pada saat membuat takik balas beri peringatan bagi orang yang berada disekitar daerah penebangan bahwa kayu akan rebah. d) Gunakan baji untuk menjaga agar arah rebah pohon sesuai

Gambar 9. Pembuatan Takik Rebah

5) Setelah pohon rebah kayu tersebut di potong bebas cabang dan bebas banir.

6) Penyaradan pada kayu yang sudah di tebang dengan cara ditarik menggunakan traktor, untuk mengeluarkan kayu dari blok tebangan menuju TPN.

7) Ukur kayu sesuai ketentuan perusahaan, untuk mendapatan volume pohon setelah itu dilakukan pemahatan pada bontos menunjukan informasi pada kayu yang memuat informasi kode bulan, nomor produksi, nomor petak, panjang Log, diameter Log, jenis kayu serta nomor batang yang akan dimasukkan ke dalam buku ukur.

8) Kayu bulat diangkut dengan menggunakan truk Loging menuju TPK.

e. Hasil yang dicapai

Data yang diperoleh dari hasil penebangan adalah meliputi nomor petak, nomor pohon,luas petak 48 Ha, luas penebangan, jumlah pohon 80 yang ditebang.

f. Pembahasan

Kendala dilapangan adalah pada jalan angkutan karena medan jalan terlalu curam.

Gambar 10. Penebangan Pohon

Gambar 11. Penyaradan Kayu Menuju TPn

Gambar 13. Pemuatan Log ke Dalam Logging Trailer

Gambar 14. Log Fisher 5. Silvikultur Intensif (Silint)

Kegiatan silvikultur intensif meliputi beberapa kegiatan yaitu sebagai berikut : Penyiapan lahan, Persemaian, Penanaman, dan Pemeliharaan. 1. Penyiapan lahan

a. Tujuan

Penyiapan lahan bertujuan sebagai pedoman teknis pelaksanaan pada tahapan kegiatan penyiapan lahan pada sistem Silvikultur Tebang Pilih dan Tanam Indonesia Intensif (TPTII), kemudian

untuk mempersiapkan tempat tumbuh sehingga dapat memberikan lingkungan yang baik dan sesuai untuk pertumbuhan tanaman.

b. Dasar teori

Kegiatan penyiapan lahan mencakup seluruh kegiatan yang berkaitan dengan pembuatan jalur tanam sampai dengan siap dilakukan kegiatan penanaman. Kegiatan penyiapan lahan dikerjakan pada petak yang telah selesai dilaksanakan kegiatan penebangan. Penyiapan lahan dikerjakan pada jalur tanam dengan lebar ditetapkan 3 meter dan jarak diantara dua jalur tanam dari sumbu jalur tanam ditetapkan 20 meter. arah jalur tanam ditetapkan sesuai arah Timur – Barat untuk mengoptimalkan pemanfaatan cahaya matahari yang sampai ke lantai hutan pada jalur tanam dari pagi hingga sore hari serta kemudahan pengawasan dan transportasi. Jarak tanam dalam satu jalur tanam adalah 2,5 meter jarak datar.

Permudaan yang sehat pada tingkat semai, pancang, dan tiang yang ditemukan dan berada dalam jalur tanam dengan jarak antar pohon kurang lebih 2,5 meter tetap dipertahankan hidup dalam jalur. Jenis-jenis tumbuhan yang memiliki nilai ekoLogis, langka atau dilindungi, dan tumbuhan buah tetap dipertahankan keberadaannya dalam jalur. Kegiatan penyiapan lahan tidak diperbolehkan dan dilarang melalui lokasi kawasan-kawasan yang dilindungi atau situs budaya. c. Alat dan bahan

1) Alat

a) Peta kerja skala 1:50.000 b) Clinometer

c) Meter

d) Buku catatan lapangan dan alat tulis e) Parang

f) Chain saw g) Cat dan kuas 2) Bahan

Bahan yang digunakan yaitu Lahan hutan. d. Prosedur kerja

1) Penyiapan lahan dilakukan pada petak yang telah selesai dilaksanakan kegiatan penebangan dengan bukti dari bagian produksi

2) Lakukan perbaikan pada tanda-tanda batas di lapangan yang rusak atau hilang.

3) Melakukan PAK ulang dan pengkuran jalur tanam 4) Rintis manual jalur tanam

5) Tebang semi mekanis jalur tanam

6) Perapihan dan pemasangan ajir jalur tanam

Gambar 16. Pemasangan Ajir Jalur Tanam e. Hasil yang dicapai

Dilakukan kegiatan pengukuran di areal silin, jarak tanam 2,5 m, jarak antar jalur 20 m, luas petak satu ha, dilakukan pemasangan label dan pita kuning.

f. Pembahasan

Dilapangan sering terjadi hambatan dibagian penebangan dikarenakan terlalu banyak tumpukan kayu telah ditebang.

2. Persemaian a. Tujuan

1) Sebagai pengadaan pedoman dan acuan teknis pelaksanaan pada tahapan kegiatan bibit di persemaian.

2) Untuk mendapatkan biji, benih dan bibit yang berkualitas secara kontinu dalam jumlah yang cukup dan tata waktu yang tepat.

3) Untuk meningkatkan produktivitas maupun kualitas hasil hutan berupa pohon atau kayu yang sesuai dengan kondisi tempat tumbuh, dengan menggunakan bibit yang berkualitas dari jenis-jenis yang dikehendaki. 4) Pada tepi bedeng sapih dan hardening diberi label keterangan yang

jumlah bibit dalam bedengan tersebut, sedangkan untuk bedeng sungkup label ditempel dengan steples di tepi sungkup.

b. Dasar teori

Persemaian (Pengadaan Bibit) adalah suatu kegiatan dimana biji atau bibit yang berasal dari hutan atau kebun bibit/kebun pangkas dikumpulkan dan dipelihara pada suatu lokasi yang tertata dengan baik. Sedangkan bibit adalah tanaman anakan yang akan dibudidayakan.

Adapun maksud dan tujuan dari kegiatan Silint (Silvikultur Intensif) ini untuk memperoleh benih atau bibit yang mempunyai kualitas baik dalam jumlah yang memadai sesuai dengan keperluan penanaman dan dalam tata waktu yang tepat serta jenis yang diinginkan. Sistem pengadaan bibit pada HPH di PT. Intracawood manufacturing ada tiga cara yaitu dengan cara biji, cabutan dan stek.

c. Alat dan bahan 1. Alat a) Sekop b) Saringan c) Parang d) Gunting e) Ember f) Bujang/Label g) Arco h) Sarlon i) Polybag j) Selang

2. Bahan

a) Top soil + sekam + tanah biasa atau tanah gambut dengan perbandingan 1:1:2

b) Bibit pohon c) Air

d. Prosedur kerja

1) Pengadaan bibit asal benih atau biji yang dikumpulkan dari pohon induk diseleksi dengan baik yang berkualitas.

2) persiapkan media semai yang terdiri dari lapisan tanah berwarna hitam atau yang mengandung mikoriza dam masukkan dalam polybag dan disusun dalam bedeng secara rapid dan teratur.

3) lakukan penyemaian benih dengan menyiram media terlebih dahulu sebelum dilakukan penyemaian.

4) lakukan pemeliharaan bibit di bedeng sapih dengan menggunakan naungan sarlon dengan intensitas cahaya 25% – 50% selama 3 – 4 bulan, selanjutnya bibit dipindahkan ke blok dengan intensitas cahaya yang masuk 75% selama 2 bulan kemudian penyiapan bibit untuk di tanam di lapangan dengan di tempatkan di lokasi pengrasan atau aklimatisasi selama 4 – 6 minggu.

e. Hasil yang dicapai

Pengadaan bibit meranti sekitar satu tahun sudah bisa ditanam, sekitar umur 3 atau 4 bulan akan dipindahkan dari bedengan yang disebut penjarang bertujuan untuk memperoleh bibit yang berkualitas dan mengurangi angka kematian pada bibit meranti dan ulin .

f. Pembahasan

Kendala dipersemaian adalah mencari bibit meranti dan ulin karena mengambil dari pohon induk yang benar-benar bebas dari cacat apapun untuk mengembangkan biji yang baik, mengambil dari cabutan dan stek. Untuk bibit stek terlalu lama untuk proses pemeliharaan akan memakan biaya terlalu besar untuk pembibitan stek.

Gambar 17. Bibit yang Berada di Area Terbuka

Gambar 18. Bibit yang Berada di Bawah Naungan Sharlon SHARLON

3. Penanaman a. Tujuan

Penanaman bertujuan sebagai pedoman teknis pelaksanaan pada tahapan kegiatan penanaman pada sistem silvikultur Tebang Pilih Tanam Indonesia Intensif (TPTII).

b. Dasar teori

Kegiatan penanaman dilaksanakan setelah kegiatan penyiapan lahan selesai, jalur tanam ditetapkan lebar 3 meter dan jarak diantara dua jalur tanam dari sumbu jalur ditetapkan 20 meter, jarak tanam dalam satu jalur adalah 2,5 meter jarak datar. Arah jalur tanam sesuai arah timur – barat untuk mengoptimalkan cahaya matahari serta memudahkan dalam pengawasan dan transportasi.

c. Alat dan bahan 1) Alat

a) Peta kerja skala 1:50.000 atau 1:25.000

b) Peta hasil kegiatan penyiapan lahan skala 1:1.000 c) Buku catatan lapangan dan alat tulis

d) Kompas e) Parang f) Cangkul g) Sekop h) Karung i) Sandak

2. Bahan

Bahan yang digunakan yaitu bibit meranti d. Prosedur kerja

1) Pembuatan lubang tanam dengan ukuran panjang, lebar, dan dalam 40 cm x 40 cm x 30 cm.

2) Beri pupuk dasar + Top Soil pada lubang. 3) Lakukan penanaman bibit pohon.

4) Beri label/bujang pada bibit pohon yang sudah ditanam. e. Hasil yang dicapai

Penanaman dilakukan untuk memperoleh hasil tanaman yang teratur, baik, mudah dalam pengawasan dan transportasi.

f. Pembahasan

Kegiatan penanaman dilaksanakan setelah kegiatan penyiapan lahan selesai dilaksanakan, arah jalur tanam sesuai arah timur – barat untuk mengoptimalkan pemanfaatan cahaya matahari.

4. Pemeliharaan a. Tujuan

Pemeliharaan bertujuan agar tanaman dapat terjaga dari gangguan hama dan penyakit maupun dari tanaman penyaing yang menganggu pertumbuhan tanaman tersebut serta agar tanaman tumbuh dengan baik. b. Dasar teori

Bibit yang telah selesai ditanam harus di pelihara dengan ketentuan: 1) Pemeliharaan awal tanaman berupa penyiangan pada jalur tanam

dilaksanakan dengan ketentuan:

a) Sampai umur 1 tahun dilakukan setiap 4 bulan b) Pada umur 1 – 2 tahun dilakukan setiap 6 bulan

c) Pada umur 2 – 3 tahun dilakukan setiap 12 bulan d) Pada umur 3 - 5 tahun dilakukan sekali setahun

2) Bibit untuk penyulaman dipilih dari bibit yang seumur dengan tanaman atau besarnya sama dengan tanaman yang ada di jalur, kemudian penyulaman dilakukan pada musim hujan.

3) Pendangiran dengan radius 1 meter dilakukan pertama pada tanaman umur ± 4 bulan.

4) Pemeliharaan lanjutan dilakukan setelah tanaman mencapai umur 5 tahun.

5) Penyulaman hanya dilakukan sekali yaitu pada pemeliharaan pertama tahun ke – 1.

c. Alat dan bahan 1) Alat a) Parang b) Sabit ember c) Cangkul d) Semprotan 2) Bahan a) Pupuk b) Air c) Tanaman

d. Prosedur kerja

1) Siapkan peralatan dan bahan untuk pemeliharaan.

2) Lakukan pemeliharaan dimulai dari penyiangan tanaman, pemupukan, pendangiran, penyulaman, penerasan pohon penyaing, peracunan tumbuhan penyaing, dan pembebasan vertical.

3) Pemeliharaan dilakukan secara bertahap, dimulai dari tahap 4 bulan pertama, 8 bulan, dan 12 bulan.

e. Hasil yang dicapai

Kegiatan pemeliharaan ini mempunyai fungsi memperbaiki produktivitas hutan agar tidak rusak nilai ekonomisnya karena hutan adalah bernilai jual yang cukup tinggi didunia.

f. Pembahasan

Pihak perusahan terkendala didalam melakukan penanaman ulang karena membutuhkan biaya yang cukup mahal dalam pemeliharaan.

B. Proses Pembuatan Kayulapis (Plywood)

Kayu Lapis (Plywood) adalah papan yang terbuat dari lembaran kayu (veneer) yang dirakit sedemikian rupa (saling tegak lurus) dengan menggunakan perekat dan dalam kondisi tertentu. Sedangkan veneer adalah kayu tipis dengan ketebalan yang merata berkisar antara 0,60 sampai dengan 4,00 mm. Perekat adalah suatu bahan yang mampu menggabungkan beberapa benda yang akan dipadukan sedemikian rupa dengan cara mengontakkan antara kedua permukaan benda-benda yang akan disatukan.

1. Pusat Penumpukan Kayu Bulat (Central Log Pond Section) a. Tujuan

Central Log pond bertujuan untuk pengecekan kembali kayu bulat serta dokumen yang datang dari hutan serta pengumpulan kayu yang di Log pond sesuai diameter dan jenis untuk dipilih dan dipisahkan antara yang floater dan sinker untuk persiapan bahan baku produksi kayulapis. b. Dasar teori

1) Pengertian Kayu bulat/gelondongan (Log)

Adalah kayu bulat atau kayu gelondongan yang mempunyai ukuran diameter dan panjang tertentu.

2) Jenis kayu bulat/gelondongan (Log) ada dua yaitu :

a) Kayu terapung (Floater) adalah jenis Log yang mempunyai berat jenis ringan (jenis kayu yang terapung di air). Contoh: meranti, melapi, jongkong, benuang dan lain-lain.

b) Kayu tenggelam (Sinker) adalah jenis Log yang mempunyai berat jenis tinggi (jenis kayu yang tenggelam di air). Contoh : kapur, keruing dan bengkirai. Untuk jenis kayu ini sebelum dilakukan proses pengupasan perlu dilakukan proses pembersihan dengan disemprot air dan dibersihkan batu-batu kecil, pasir, serta kotoran lain agar mempermudah saat pengupasan.Penumpukan kayu floater dan kayu sinker bertujuan memudahkan pengmbilan kayu yang akan dibuat Plywood.

3) Tempat penampungan Log ada dua macam yaitu :

b) Log Pond adalah tempat penampungan Log yg berada di air. Untuk pengangkutan Log jenis floater (tidak tenggelam) biasanya menggunakan alat pengangkutan laut yaitu Tug boat, Sedangkan untuk jenis sinkers (tenggelam) kayu diangkut dengan menggunakan Wheelloader.

c) Pada proses kegiatan di Log Pond section ini yang dilakukan yaitu menyediakan bahan baku Log sesuai dengan rencana produksi yaitu melakukan scaling dan grading Log.

d) Scalling Log adalah kegiatan pengukuran panjang dan diameter dengan cara sebagai berikut :

1. Mengukur panjang kayu dengan sistem pembulatan dilakukan kebawah dan diberi spilasi 10 cm.

2. Kemudian mengukur diameter kayu dengan cara mengukur diameter pangkal ditambah dengan diameter ujung kayu kemudian dibagi 2.

e) Grading Log adalah kegiatan penentuan grade atau kualitas kayu mulai pangkal bontos sampai ujung bontos kayu serta sepanjang badan kayu mengenai cacat-cacat Log yang ada. Adapun 4 (empat) tingkatan grade Log yaitu High Grade (H), Medium Grade (M), Low Grade (L) dan Reject (Rj). Lalu pada kayu di beri identifikasi dengan memberi tanda pada badan kayu dan bontos kayu dengan cara bertuliskan yaitu Nomor partai rakit, Nomor unit kayu, Jenis kayu, Grade atau Kualitas kayu dan Warna kayu, (R= red, W= white, Y= yellow). Kemudian pada bontos kayu dipasang plat yang terbuat dari aluminium yang bertuliskan.

Tahun kedatangan rakit atau ponton, Nomor partai rakit, dan Nomor urut kayu.

c. Alat dan bahan 1) Alat

a) Kapal Tug boat b) Ponton

c) Crane d) Whell loader e) Logging truck f) Palu dan paku

g) Plat seng ukuran 4 cm x 4 cm h) Cat dan kuas

i) Meteran

j) Buku ukur dan alat tulis 2) Bahan

Kayu/Log d. Prosedur kerja

1) Ponton datang dari Camp/Hutan langsung diambil dokumentasi

2) Lakukan pengecekan kayu dari segi fisik batang dan kualitas berdasakan dokumen.

3) Turunkan Log dari Ponton dan tumpuk di Log pond berdasakan diameter dan jenis

4) Lakukan kembali pengukuran panjang dan diameter Log serta beri cat warna biru untuk menandakan jenis

5) Pasang plat seng ukuran 4 cm x 4 cm pada kedua ujung Log yang memuat tahun kedatangan Log, no partai, dan no urut Log

6) Pisahkan Log yang floater di letakkan di kolam penampungan dan sinker diletakkan di Log yard

7) Hasil pengecekan dilaporkan kepada General Manajer. e. Hasil yang dicapai

Central Log pond dilakukan untuk memisahkan Log yang floater dan sinker agar memudahkan dalam penyiapan bahan baku untuk produksi kayu lapis.

f. Pembahasan

Kegiatan Central Log pond dilakukan untuk pengecekan kembali kebenaran data-data dari Camp agar mengatahui berapa jumlah kubikasinya bertujuan untuk mengtahui kayu tersebuat dipetak berapa dan tahun penebangan dalam proses penyiapan bahan baku produksi dan memudahkan dalam proses selanjutnya.

Gambar 20. Perakitan Kayu Floater

2. Pemotongan Kayu Bulat (Log Cutting Section) a. Tujuan

Log cutting section bertujuan untuk memotong Log menjadi block yang sudah ditentukan atau dibutuhkan oleh section selanjutnya. Block biasanya berukuran 8 feet, 7 feet, 6,5 feet, 6 feet, 4 feet dan 3 feet

b. Dasar teori

Log cutting section adalah proses untuk pemotongan Log menjadi block dengan ukuran tertentu, lalu block dibersihkan dan dihaluskan permukaan kulitnya oleh mesin debarker.

c. Alat dan bahan 1) Alat

a) Chainsaw mesin b) Hoist 15 Ton c) Tug boat kecil d) Debarker e) Whell loader

2) Bahan

a) Log (kayu bulat) b) Oli (pelumas) d. Prosedur kerja

1) Kayu keras (sinker) dibawa dari Log inventory menuju Log cutting menggunakan whellloader, sedangkan kayu lunak (floater) yang terdapat di kolam diangkat menggunakan hoist.

2) Log diletakkan pada Log deck

3) Log deck dijalankan Log diukur dan dibagi menjadi beberapa block dengan ukuran yang diminta oleh section rotary dengan titik potongnya ditandai menggunakan kapur.

4) Log dipotong oleh operator chainsaw dengan spilasi ukuran 4 cm.

5) Setelah dipotong block dibersihkan dari batu dan permukaan kulitnya dihaluskan menggunakan mesin debarker.

6) Setelah dibersihkan block dijatuhkan kedalam kolam mini. e. Hasil yang dicapai

Log Cutting dilakukan untuk memperoleh hasil potongan Log yang sesuai dengan permintaan produksi.

f. Pembahasan

Log Cutting dilaksanakan berdasakan permintaan dari bagian produksi, dimana dalam kegiatan ini dipisahkan antara Log floater dan Log sinker untuk memudahkan dalam kegiatan selanjutnya.

Gambar 21. Pengangkatan Log dari Kolam Menggunakan Hoist

Gambar 22. Proses Pemotongan Log Menjadi Block 3. Pengupasan Kayu Bulat (Peeling Section)

a. Tujuan

Peeling section bertujuan untuk memperoleh hasil kupasan yang sempurna sesuai ukuran yang diinginkan.

b. Dasar teori

Peeling section adalah proses dimana pengupasan Log block menjadi lembaran-lembaran tipis atau veneer dengan ukuran tertipis 0.60 mm dan yang paling tebal 3,75 mm (PT. INTRACAWOOD MANUFACTURING).

c. Alat dan bahan 1) Alat a) Hoist b) Whell loader c) Tombak d) Kapak kecil e) Penggaruk Log f) Log center g) Rotary lathe h) Spindle i) Pisau rotary j) Gerinda hidrolik 2) Bahan

Kayu bulat ukuran tertentu (Block) d. Prosedur kerja

1) Menyiapakan Log yang sudah dipotong sesuai produksi untuk setiap ukuran yang diperlukan untuk veneer.

2) Bersihkan Log dari batu-batu kecil,pasir, serta kotoran lain.

3) Masukkan Log ke Log center untuk dilakukan pusat tengah untuk cat agar sama rata kanan dan kiri.

4) Angkat Log dan masukkan ke mesin rotary lathe dan tancapkan cat dikedua ujung Log

5) Lakukan pengupasan Log sampai menjadi veneer-veneer sesuai ketebalan

7) Bagian teras dan gubal yang baik dijadikan veneer face dan back 8) Veneer face/back digulung di reeling dan diikat dengan tali rapia dan

diberi reeling tape. e. Hasil yang dicapai

Kegiatan peeling section dilkukan untuk memperoleh veener face, back dan core sesuai ukuran ketebalan yang diminta oleh buyer.

f. Pembahasan

Dalam kegiatan peeling section yang perlu diperhatikan adalah Log centering, kupasan pisau, mata pisau (1,5 jam sekali dilakukan pengasahan agar mendapatkan hasil yang baik), kehalusan, ketebalan veneer.

Gambar 23. Proses Pembuatan Veneer 4. Pengeringan venir (Veneer Drying Section)

a. Tujuan

Tujuan dari drying section ialah untuk mengeringkan veneer face, back, long core, short core hingga mencapai kadar air tertentu. Mengambil dan menyiapkan veneer yang akan dikeringkan pada input dryer lalu memasukan veneer kedalam input dryer dan proses

pengeringan, penyeleksian (penentuan face dan back). Menyusun veneer yang telah kering tahap selanjutnya pengecekan kadar air.

b. Dasar teori

Drying adalah proses kegiatan pengeringan veneer dengan menggunakan mesin dryer sehingga mencapai kadar air tertentu. Tujuan dari proses dryer (pengeringan) ini adalah :

1) Mengurangi kadar air dari veneer

2) Menstabilkan ukuran atau dimensi dari veneer 3) Menambah kekuatan veneer

4) Memudahkan dalam proses pengeleman

Faktor-faktor yang mempengaruhi kecepatan pengeringan yaitu: 1) Jenis kayu

2) Ketebalan veneer 3) Type veneer 4) Kadar air

Standar untuk kadar air/Moisture Control (MC) adalah sebagai berikut :

1) MC Face/back : 12 – 14 %

2) MC Long core : 10 – 12%

3) MC Short core : 10 – 12%

4) Khusus untuk WBP (Water Board Phenol): maksimal 8% 5) Untuk dikeringkan ulang : 20 – 25%

Untuk kecepatan dryer ulang 1,30 kali speed normal dan kecepatan untuk bahan WBP 90% dari speed normal.

Mesin dryer terdiri dari 2 jenis yaitu : 1) Continous Dryer

Continous Dryer yaitu mesin pengeringan yang bekerja secara terus menerus dengan temperatur 165 – 175ºC, misalnya continous dryer terdiri dari 3 deck yakni :

1) Deck atas untuk pengeringan face/back 2) Deck tengah untuk pengeringan long core 3) Deck bawah untuk pengeringan short core 2) Roller Dryer

Roller Dryer yaitu mesin pengeringan veneer untuk core yang berasal dari mesin clipper TRC dan ARC. Proses kerja dari mesin ini hampir sama saja dengan mesin continous dryer. Yang membedakan hanyalah dari jenis veneer yang akan dikeringkan serta ukuran terdapat mesin otomatis untuk memisahkan veneer atau yang akan direpair dengan satu orang operator saja. Sedangkan untuk mesin dryer yang lainnya dalam pemisahan jenis tersebut masih menggunakan tenaga manual.

Hal yang perlu diperhatikan dalam pengoperasian mesin dryer adalah sebagai berikut:

a) Kecepatan jalannya veneer harus seimbang dengan jalannya uap panas.

b) Wirenest (tempat berjalannya veneer) harus berjalan normal. c) Roller chain harus berjalan normal dan harus diberi pelumas.

d) Relling tape yang terlepas harus segera diperbaiki, hal ini berfungsi untuk menghindari kebakaran dalam dryer.

e) Pada saat memasukkan veneer harus rata dan jangan sampai terputus.

f) Pintu chamber harus dalam keadaan tertutup.

g) Veneer yang keluar (out put) harus diukur kadar airnya baik secara otomatis maupun manual dengan alat MC meter dan disesuaikan dengan perekat yang digunakan.

h) Kotoran yang terdapat wirenest harus dibersihkan. i) Blower (penghembusan) harus berjalan dengan normal. c. Alat dan bahan

1) Alat a) Dryer b) Clipper c) Roller d) Forklift e) Papan alas f) Kereta dorong g) Gear 2) Bahan

Veener face, back, long core dan random d. Prosedur kerja

a. Memastikan keadaan mesin dryer dalam keadaan baik

b. Veener dari relling dimasukkan melalui input dryer secara continous. c. Proses pengeringan veener berjalan dengan temperatur 160 - 180◦C

d. Setelah veener melaui proses pengaringan lakukan pemotongan dengan alat clipper sesuai dengan ukuran dan dikeluarkan melalui output dryer

e. Melakukan seleksi veneer dengan memisahkan face, back, long core dan random

e. Hasil yang dicapai

Kegiatan drying section untuk memperoleh Face, back, random dan random yang berkualitas baik.

f. Pembahasan

Dalam kegiatan drying section yang perlu diperhatikan adalah suhu pengeringan dan kecepatan roller yang akan mempengaruhi MC dari pada veener itu sendiri.

Gambar 24. Input Roller Dryer

5. Persiapan Venir (Veneer preparation) a. Tujuan

Kegiatan veneer preparation bertujuan untuk menyambung, memperbaiki dan menyeting veneer menjadi satu bagian agar memudahkan dalam proses selanjutnya.

b. Dasar teori

1) Penyambungan venir (veneer jointing) dan perbaikan venir (repair) Penyambungan veneer adalah bagian kerja yang melaksanakan penyambungan veneer yang memiliki ukuran tidak sempurna atau dengan ukuran veneer yang diinginkan.kegiatan penyambungan venir dikerjakan menggunakan mesin composser Minami dan Meinan. Untuk venir yang di repair atau diperbaiki adalah venir yang di permukaannya terdapat cacat seperti mata kayu, core laps, core void, dsb. Kegiatan ini dilakukan setelah penyeleksian, khususnya untuk veneer face biasanya langsung ditempatkan kebagian setting.

2) Penyusunan venir (veneer setting)

Penyusunan veneer adalah kegiatan menyusun veneer sesuai dengan komposisi plywood yang diinginkan dengan tujuan untuk mempermudah proses assembly (perakitan).

c. Alat dan bahan 1) Alat

a) Composser b) Cutter c) Papan alas

d) Gume tape e) Meteran 2) Bahan

Veneer face, back,long core ,scraf dan random d. Prosedur kerja

1. Veneer yang telah diseleksi dari out put dryer dipisahkan antara face, back, long core dan random

2) Veneer face, back dan long core (khusus lebih dari 3 lapis) disetting menjadi satu untuk memudahkan saat penyusunan plywood

3) Veneer yang random diperbaiki dengan mesin composser dengan direkatkan menggunakan benang putih ,relling tape dan glue thread untuk dijadikan back, random core dijadikan short core dan scraf dijadikan long core.

4) Veneer yang diperbaiki adalah back dan core venir hasil penyambungan.

e. Hasil yang dicapai

Kegiatan veneer preparation dilakukan untuk mendapatkan settingan dan perbaikan yang baik untuk veneer face, back dan core. f. Pembahasan

Dalam kegiatan veneer preparation yang diperhatikan adalah penyetingan dan juga penyambungan veneer yang random dan juga veneer yang repair.

Gambar 26. Mesin Composser

Gambar 27. Setting Core Veneer 6. Perakitan Kayulapis (Assembly Section)

a. Tujuan

Kegiatan Assembly section dalam pelaksanaannya bertujuan untuk mulai menyusun veneer-veneer menjadi plywood berdasakan ketebalan yang diinginkan.