LAPORAN

PRAKTEK KERJA LAPANG (PKL)

DI PT. INTRACAWOOD MANUFACTURING

TARAKAN – KALIMANTAN TIMUR

Oleh :

DIAN PURNASARI

080 500 068

PROGRAM STUDI TEKNOLOGI HASIL HUTAN

JURUSAN PENGOLAHAN HASIL HUTAN

POLITEKNIK PERTANIAN NEGERI

SAMARINDA

HALAMAN PENGESAHAN

Laporan ini dibuat sebagai persyaratan untuk menyelesaikan program pendidikan di Politeknik Pertanian Negeri Samarinda Bidang Kehutanan berdasarkan kegiatan Praktek Kerja Lapang (PKL) yang di laksanakan di PT. INTRACAWOOD Mfg pada tanggal 07 Maret sampai dengan tanggal 21 April 2011.

Dosen Pembimbing

Ir. Iskandar, MP NIP. 195911191987101001

Menyetujui, Dosen Penguji

Firna Novari, S.Hut, MP NIP. 196310281988031003

Disahkan,

Ketua Program Studi Pengolahan Hasil Hutan

Ir. Syafi’i, MP NIP. 196806101995121001

KATA PENGANTAR

Bismillahirrahmanirrahim

Puji dan syukur kehadirat Allah SWT , karena atas rahmat dan karunia–Nya penulis dapat menyelesaikan Laporan Praktek Kerja Lapang (PKL) di PT. INCTACAWOOD

Mfg di Kota Tarakan Provinsi Kalimantan Timur.

Dalam menyelesaikan Laporan Praktek Kerja Lapang (PKL) ini penulis banyak mendapat bantuan dari berbagai pihak yang telah membantu dan dengan kerendahan hati penulis ingin menyampaikan ucapan terima kasih yang sebesar –besarnya kepada:

1. Ayahanda dan ibunda tercinta yang telah banyak memberikan dukungan material maupun moril dalam menyelesaian studi dan penyusunan laporan PKL, serta seluruh keluarga yang selalu mendoakan dan mendorong penulis dalam menyelesaikan studi.

2. Bapak Ir. Wartomo, MP. Selaku Direktur Politeknik Pertanian Negeri Samarinda. 3. Bapak Heriad Daud Salusu. MP Selaku Ketua Jurusan Pengolahan Hasil Hutan

Politeknik Pertanian Negeri Samarinda.

4. Bapak Ir. Iskandar, MP selaku dosen pembimbing.

5. Ibu Eva Nurmarini. S.Hut.MP dan Ibu Erina Hertianti. S.Hut. Mp selaku Dosen pengantar PKL.

6. Kepala Bagian dan seluruh staf/karyawan yang telah membantu kami selama proses kegiatan PKL di perusahaan tersebut.

8 Rekan–rekan angkatan 2008 khususnya satu tempat rekan-rekan praktek dan rekan–rekan lainnya yang telah banyak membantu dalam menyelesaikan laporan praktek kerja lapang ini.

Penulis menyadari bahwa dalam penyusunan Laporan Praktek Kerja Lapang (PKL) ini masih terdapat kekurangan, akan tetapi besar harapan dari penulis semoga dapat bermanfaat bagi penulis khususnya dan pembaca pada umumnya.

Penulis Kampus sei keledang, mei 2011

DAFTAR ISI

HALAMAN PENGESAHAN ... i

DAFTAR ISI ... ii

KATA PENGANTAR ... iii

BAB I PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan... 2

C. Hasil Yang di Harapkan ... 3

BAB II TINJAUAN UMUM PERUSAHAAN ... 4

A. Sejarah berdirinya PT. Intracawood Mfg... 4

B. Bahan Baku dan Produk Yang Dihasilkan ... 5

C. Pemasaran ... 6

BAB III METODE PKL ... 7

A. Waktu PKL ... 7

B. Kegiatan PKL... 8

BAB IV HASIL PKL ... 9

A. Tahapan TPTI ... 9

B. Proses Pembuatan Kayu Lapis ... 23

C. Pengujian Di Laboratorium ... 39

BAB V PENUTUP ... 44

A. Kesimpulan ... 44

B. Saran ... 45

I.

PENDAHULUAN

A. Latar Belakang

Salah satu hal pembangunan dibidang ekonomi dapat dilihat dari pesatnya perkembangan disektor industri, yaitu dengan kehadiran Perusahaan-perusahaan dan pabrik-pabrik dalam ukuran besar. Keadaan yang serba canggih tersebut diharapkan mampu dalam mengolah sumber sssdaya alam semaksimal mungkin hingga menjadi produk yang siap dikonsumsi untuk memenuhi kebutuhan masyarakat dan sebagai sumber devisa bagi negara yang merupakan hasil dari penjualan produk ke pasar internasional, guna meningkatkan taraf hidup bangsa.

Dalam rangka memenuhi akan kebutuhan tenaga teknik dibidang pertanian, maka pemerintah mengambil kebijaksanaan dengan membuka pendidikan Politeknik Pertanian Negeri Samarinda dengan harapan dapat menghasilkan tenaga yang terampil dan siap kerja, agar sasaran pendidikan tercapai maka perlu adanya kegiatan belajar yang aktif baik dibangku kuliah maupun dilapangan.

Sebagaimana kegiatan yang tercantum dalam kurikulum pendidikan Politeknik Pertanian Negeri Samarinda, bahwa lebih besar persentase praktek daripada teori, maka dilaksanakan Praktek Kerja Lapang (PKL) selama kurang

lebih satu setengah bulan pada semester VI (enam), dimana mahasiswa dapat menerapkan teori-teori yang diperoleh dibangku kuliah dalam bentuk pekerjaan yang nyata dilapangan.

B. Maksud dan Tujuan

Adapun maksud dari kegiatan Praktek Kerja Lapang (PKL) adalah agar mahasiswa mendapatkan pengalaman kerja dan memadukan antara kegiatan teori dan praktek yang didapat dibangku kuliah dengan kenyataan dilapangan.

Adapun tujuan dari kegiatan Praktek Kerja Lapang (PKL) adalah untuk memperluas pengetahuan mahasiswa tentang kegiatan-kegiatan langsung dilapangan dan mengetahui kegiatan tersebut secara umum serta meningkatkan keterampilan fisik dan non fisik mahasiswa dalam bidang masing- masing.

C. Hasil yang diharapkan

Hasil yang diharapkan selama mengadakan kegiatan Praktek Kerja Lapang (PKL) adalah :

1. Mahasiswa mampu menerapkan keterampilan dan pengetahuan serta menambah wawasan dan kepercayaan diri bila hidup bermasyarakat.

2. Mahasiswa mampu mengambil pengalaman yang sesuai dengan teori yang didapatkan atau praktek yang pernah dilakukan selama dilapangan.

3. Sebagai bekal yang sangat berguna bagi mahasiswa agar dapat bekerja sesuai dengan bidangnya.

II.

TINJAUAN UMUM PERUSAHAAN

A. Sejarah berdirinya PT. Intracawood Manufacturing

PT. Intracawood Manufacturing didirikan atas anjuran pemerintah yang disampaikan oleh Bapak Menteri Ekuin Radius Prawiro kepada pendiri CCM Group Bapak Murdaya Widyaminarto Poo, hal ini bertujuan agar pihak swasta ikut serta berperan dalam usaha pemerataan Pembangunan Nasional di Indonesia bagian timur terutama daerah terpencil seperti kota Tarakan. Maka dengan maksud menciptakan dampak positif bagi lingkungan setempat , serta membuka lapangan kerja dan yang utama adalah untuk membendung mengalirnya tenaga kerja ke Negara tetangga serta meningkatkan ketahanan nasional dan pemerataan pembangunan daerah-daerah terpencil, didirikanlah perseroan yang idenya direalisasikan pada tahun 1988 dengan nama PT. INTRACA MANUFACTURING. Perusahaan ini merupakan joint venture dari tiga perusahaan, yaitu :

1. PT. INHUTANI I 2. PT. ALTRAK 78

3. PT. BERCA INDONESIA

Perjanjian kerjasama dalam perseroan PT. Intracawood Manufacturing ini tercantum dalam :

1. Akte No. 43 tanggal 10 Maret 1988 2. Akte No. 131 tanggal 21 Juli 1988 3. Akte No. 62 tanggal 13 September 1988

Pada perjanjian tersebut masing- masing perusahaan tersebut memasukkan saham PT. INHUTANI I mempunyai kepemilikan saham sebesar 25%, PT. ALTRAK 78 mempunyai kepemilikan saham sebesar 50% dan untuk PT. BERCA INDONESIA kepemilikan saham sebesar 25%. Pada tanggal 29 Desember 1983 dengan akte pendirian No. 524, dan pada tanggal 3 Desember 1987 izin penawaran modal dalam negeri diterbitkan. Pada tanggal 21 Januari 1991 kayu lapis komersial pertama ditandatangani oleh Presiden Direktur Ibu Siti Hartati Murdaya sebagai prasasti dan pada tanggal 10 April 1991 ekspor perdana yang menghasilkan devisa bagi Negara cukup besar.

PT. Intracawood Manufacturing sebagai pabrik kayu lapis terakhir di Indonesia sadar, bahwa keberadaannya dicatat pada daftar yang paling bahwa. Kemudian management bersama dengan karyawan-karyawan bekerja keras untuk mencapai hasil yang maksimal. Karena itu dalam waktu yang relatif singkat PT. Intracawood Manufacturing masuk peringkat lima besar pabrik penghasil kayu tipis yaitu 2,4 mm x 3 feet x 6 feet dan 2,4 mm x 4 feet x 8 feet diantara 118 pabrik di Indonesia.

Industri PT. Intracawood Manufacturing berpusat di Desa Juata Laut yang berjarak sekitar 14 km dari pusat kota Tarakan dapat dicapai dengan menggunakan kendaraan roda empat dengan waktu sekitar 30 menit.

Luas areal industri seluruhnya adalah sekitar 74, 9 Ha yang terdiri dari areal – areal sebagai berikut :

1. Luas pabrik : 42.80 Ha (57,21%)

2. Luas areal perumahan karyawan/ti (mess) : 7.12 Ha (9.51%) 3. Luas areal karyawan berkeluarga perumahan : 15.00 Ha (20.05%)

4. Luas jalur hijau : 9.90 Ha (13.23%)

B. Bahan baku dan produk yang dihasilkan

PT. Intracawood Manufacturing dalam memperoleh bahan baku dengan cara mengambil langsung dari HPH yang terletak pada dua tempat yaitu Camp Bengalun dan Camp Sekatak. Pengangkutan log tersebut ke lokasi industri dilakukan dengan menggunakan rakit dan ponton.

Produk yang dihasilkan PT. Intracawood Manufacturing adalah : a. Plywood

b. LVB (Laminated Veneer Board) c. LVL (Laminated Veneer Lamber) d. Floor Base

e. Concrete panel f. Blockboard g. Home Base

C. Pemasaran

Semua produk yang dikerjakan pada PT. Intracawood Manufacturing sesuai dengan pesanan atau permintaan dari pembeli (joborder). Dalam memasarkan produk yang dihasilkan PT. Intracawood Manufacturing mengekspor keluar negeri. Adapun Negara ekspor yang dituju adalah Jepang, USA, China, Hongkong, Mesir, Inggris, dan lain- lain.

III.

METODE PKL

A. Waktu PKL

Pelaksanaan kegiatan Praktek Kerja Lapang (PKL) Politeknik Pertanian Negeri Samarinda di PT. INTRACAWOOD MANUFACTURING dimulai dari tanggal 07 maret 2011 sampai dengan 21 april 2011 ialah sebagai berikut :

1. Kegiatan di HPH sekatak a) Kegiatan di perencanaan b) Kegiatan di PWH c) Kegiatan di silint d) Kegiatan diTUK 2. Kegiatan di pabrik

a) Kegiatan di Central log pond b) Kegiatan di Grain veneer c) Kegiatan di Drying

d) Kegiatan di Vaneer Preparation e) Kegiatan di Assembly

f) Kegiatan di Finishing g) Kegiatan di Inspection h) Kegiatan di Packing

B. Kegiatan PKL

Pelaksanaan kegiatan Praktek Kerja Lapang (PKL) di PT. INTRACAWOOD MANUFACTURING khususnya pada kegiatan HPH dan plymill dilaksanakan mulai dari kegiatan orientasi lapangan kemudian praktek langsung ke lapangan dan setelah itu menyusun laporan, dan di akhiri dengan acara pelepasan.

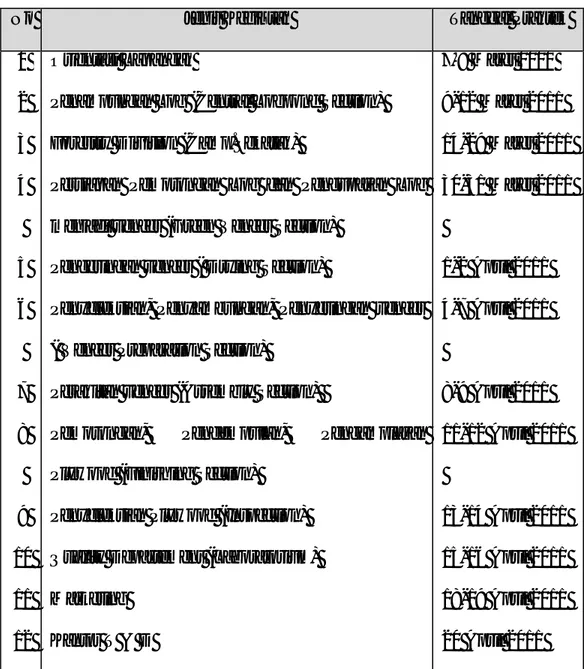

Tabel 1. Kegiatan PKL di PT. Intracawood Manufacturing

No Jenis Kegia tan Tanggal Praktek

1 2 3 4 5 6 7 8 9 10 11 12 Orientasi Lapangan

Penampungan Log (Central Logpond Section) Forestry Division (Camp.Sekatak)

Persiapan Pemotongan Log dan Pengupasan Log menjadi veneer (Green Veneer Section)

Pengeringan veneer ( Drying Section)

Penyeleksian, Penyambungan, Penyetingan veneer ( Veneer Preparation Section)

Perakitan veneer (Assembly Section)

Pemotongan, Pendempulan, Pengamplasan Plywood (Finishing Section)

Penyeleksian Plywood (Inspection) Quality Departement (Laboratorium) Marketing Kantor T & D 7-8 Maret 2011 9-12 Maret 2011 14-29 Maret 2011 30-31 Maret 2011 1-2 April 2011 4-7 April 2011 8-9 April 2011 11-12 April 2011 13-14 April 2011 15-16 April 2011 18-19 April 2011 20 April 2011

IV.

HASIL PKL

A. Tahapan TPTI ( HPH sekatak )

1. Perencanaan Hutan (Penataan Areal Kerja / PAK)

Penataan areal kerja adalah kegiatan yang bertujuan untuk mengatur blok kerja tahunan dan petak kerja guna perencanaan, pelaksanaan, pemantauan dan pengawasan kegiatan unit pengelolaan hutan.

Maksud :

a. Memberi tanda batas yang nyata di lapangan pada unit pengelolaan hutan, blok kerja tahunan dan petak kerja sehingga pelaksanaan setiap kegiatan pengusahaan hutan dapat dilaksanakan dengasn baik.

b. Memudahkan pelaksanaan kegiatan pemantauan, pengendalian dan pengawasan dalam hubungannya dengan pelaksanaan kegiatan pengusahaan hutan pada areal HPH tersebut.

Tujuan :

Mengatur areal kerja sehingga kegiatan perencanaan, pelaksanaan, pemantauan dan pengawasan kegiatan pengusahaan berjalan dengan tertib dan efisien.

2. Inventarisasi Tegakan Sebelum Penebangan (ITSP)

ITSP adalah kegiatan pencatatan, pengukuran dan penandaan pohon dalam areal blok kerja tahunan untuk mengetahui data pohon inti, data pohon yang dilindungi, data pohon yang akan dipanen (jumlah, jenis dan diameter) dan data medan kerja (jurang, sungai, kawasan yang dilindungi).

ITSP khususnya ditujukan untuk penyusunan rencana karya tahunan yang berkaitan dengan pelaksanaan TPTI.

Maksud :

a. Untuk mengetahui keadaan penyebaran pohon dalam tegakan yang meliputi jumlah dan komposisi jenisnya serta volume pohon yang akan ditebang.

b. Untuk mengetahui jumlah dan jenis pohon inti dan pohon yang dilindungi yang akan dipelihara sampai dengan rotasi selanjutnya.

Tujuan :

a. Data penyebaran pohon yang akan ditebang antara lain meliputi komposisi jenis, jumlah dan volume pohon, digunakan untuk menetapkan target produksi tahunan pada blok kerja tahunan yang bersangkutan, arah trace jalan dan jumlah atau kapasitas mesin/tenaga kerja yang harus dis iapkan.

b. Data jumlah dan komposisi pohon yang ada, khususnya pohon inti dan pohon yang dilindungi untuk merencanakan jumlah dan komposisi pohon yang akan ditinggal di lapangan untuk dipelihara sampai rotasi tebangan berikutnya.

3. Perencanaan Pembukaan Wilayah Hutan

Perencanaan pembukaan wilayah hutan (PPWH) merupakan kegiatan persiapan pelaksanaan PWH untuk menentukan alternative tebaik pembuatan jarian jalan yang kegiatannya meliputi : perencanaan di peta,

pelaksanaan survey lapangan, penetapan jaringa n jalan, inventarisasi tegakan di sepanjang rencana jaringan jalan, pengukuran dan pemetaan. Maksud :

Pelaksanaan survey lokasi jalan di maksudkan untuk menetapkan dan merencanakan posisi pembuatan jalan angkutan dan prasarana PWH lainnya.

Tujuan :

PPWH bertujuan untuk menyiapakan data dan informasi mengenai kondisi lokasi jalan yang akan di bangun.

4. Pembukaan Wilayah Hutan (PWH)

Pembukaan wilayah hutan adalah kegiatan penyediaan prasarana wilayah bagi kegiatan produksi kayu, pembinaan hutan, perlindungan hutan, inspeksi kerja, transportasi sarana kerja dan komunikasi antara pusat kegiatan. Pembukaan hutan diwujudkan oleh penyediaan jaringan angkutan, barak kerja, penimbunan kayu dan lain- lain.

Maksud dan Tujuan :

Maksud pembukaan wilayah hutan adalah untuk merencanakan pembuatan jalan angkutan dan prasarana lainnya yang berkaitan erat dengan kegiatan pengusahaan hutan.

Tujuannya adalah untuk menyiapkan jalan angkutan dan prasarana lainnya (jembatan, gorong- gorong, dll) dalam upaya untuk kelancaran angkutan produksi hasil hutan dari masing- masing blok tebangan.

a. Jalan angkutan

Jalan Angkutan adalah jalan yang menghubungkan antara block tebangan baru dengan jalan yang ada sebelumnya, dimana kayu yang ada di TPn dapat diangkut menggunakan logging truck menuju ke Logpond/ Logyard.

b. Jalan sarad

Jalan Sarad adalah jalan hutan atau lorong bermuara pada jalan cabang yang dibuat hanya untuk lalu lintas traktor dalam kegiatan menyarad kayu bulat.

c. Penebangan

Penebangan adalah kegiatan pengambilan kayu dari pohon-pohon dalam tegakan yang berdiameter sama dengan atau lebih besar dari diameter batas yang ditetapkan yaitu 50 cm. Kegiatan penebangan pohon meliputi pekerjaan penentuan arah rebah, pelaksanaan penebangan, pembagian batang, penyaradan, pengupasan kulit dan pengangkutan dari tempat pengumpulan ke tempat penimbunan (TPK). Maksud :

Melaksanakan pemanfaatan kayu secara optimal dari blok rencana yang telah disahkan atas pohon-pohon yang berdiameter lebih besar dari batas diameter yang telah ditetapkan, yaitu 50 cm dan meminimalkan kerusakan pada tegakan tinggal.

Tujuan :

Untuk mendapatkan hasil dan keuntungan perusahaan, berupa kayu dengan jumlah yang cukup dan mutu yang memenuhi persyaratan.

Dalam proses penebangan, yang harus di perhatikan dalam menentukan arah rebah pohon adalah :

1) Arah angin 2) Berat tajuk

3) Ada tidaknya liana yang membelit pohon. d. Pengolahan data

Data yang diperoleh dari hasil penebangan adalah meliputi nomor petak, nomor pohon,luas petak, luas penebangan, jumlah pohon yang ditebang.

Setelah semua data tersebut diambil kemudian dimasukkan dalam blanko yang sudah tersedia, sehingga akan terlihat berapa hasil penebangan setiap bulannya. Laporan hasil penebangan dilaporkan setiap akhir bulan, sehingga pada akhir tahun RKT dapat dilihat secara kumulatif berapa penebangan selama satu tahun.

1). Penyaradan

Penyaradan adalah proses mengeluarkan kayu bulat dari dalam hutan (blok tebangan) hasil dari penebangan menuju tempat pengumpulan kayu (TPn).

Maksud :

Melaksanakan penarikan kayu bulat (log) yang berada di dalam blok tebangan

Tujuan :

Mengeluarkan kayu bulat (Log) dari dalam hutan menuju ke Tempat Pengumpulan Kayu (TPn).

2). Pengangkutan (hauling).

Pengangkuan adalah proses mengangkut kayu dari TPn ke logpond atau logyard dengan menggunakan truk loging. Saat ini blok tepangan berada di kilometer 100, log di langsir menuju kilometer 44,5 untuk selanjutnya di bawa ke logpond selanyut. 3). Tata Usaha Kayu

Tata usaha kayu adalah suatu tatanan atau tata usaha dalam bentuk pencatatan, penerbitan dokumen dan pelaporan yang meliputi kegiatan perencanaan produksi, pemanenan, pengolahan dan peredaran kayu.

Maksud :

Memahami penyelenggaraan tata usaha kayu, sesuai petunjuk teknis dari Dinas Kehutanan.

Tujuan :

Agar penyelenggaraan tata usaha kayu dapat berjalan dengan tertib dan lancar sesuai ketentuan yang berlaku.

4). Cara Pengukuran Isi Kayu Bulat : a) Pengukuran panjang

b) Panjang diukur dalam satuan meter, dengan kelipatan 10 cm c) Pengukuran panjang diberikan spilasi sebesar 10 cm s/d 19 cm d) Pengukuran diameter

e) Kayu yang diukur harus rata dan siku pada kedua bontos, bebas dari cabang, bersih dari kulit dan diusahakan selurus mungkin. f) Isi kayu dapat dicari dalam tabel isi kayu bulat rimba Indonesia

yang telah tersedia dengan mengukur diameter & panjang kayu.

g) Pengukuran diameter merupakan rata-rata bontos pangkal dan diameter ujung dengan kelipatan 1cm penuh.

h) Pengukuran pada bontos :

? Diukur diameter terkecil bontos tersebut melalui titik pusat (d1)

? Ditarik melalui central bontos tegak lurus pada diameter terkecil (d2)

? Pengukuran pada bontos lainnya sama dengan cara di atas (d3 dan d4)

½(d1 + d2) + (d3+ d4) D log = --- 2

5). Pengisian Buku Ukur

Buku ukur dibuat dalam bentuk lembaran sesuai ketentuan dari dinas Kehutanan. Adapun yang dicatat yaitu tanggal, bulan dan tahun pengukuran, regu pengukuran, blok RKT tebangan, petak tebangan, nomor pohon, jenis kayu, panjang kayu, diameter pangkal, ujung, diameter rata-rata kayu, keterangan gerowong (cacat kayu), nomor urut batang, nama tanda tangan scaler (tukang ukur), nama dan tanda tangan mandor pengawas.

6). Pembuatan Laporan Hasil Produksi (LHP)

LHP dibuat oleh karyawan yang mempunyai Surat Ijin Menguji (SIM) kayu dan telah disetujui oleh Dinas kehutanan dengan mendapat nomor register.

Pembuatan LHP tiap bulan terdiri dari tiga periode yaitu: ? Periode I tanggal 1s/d 10 bulan yang bersangkutan ? Periode II tanggal 11 s/d 20 bulan yang bersangkutan ? Periode III tanggal 21 s/d akhir bulan yang bersangkutan Kelengkapan yang menyertai LHP :

? Rekapitulasi Hasil Produksi (RLHP) berfungsi sebagai alat kontrol antara target RKT dengan realisasi produksi baik Volume maupun jenisnya.

? Permohonan Pemeriksaan dan Pengesahan LHP, kepada pejabat Pengesah yang berwenang.

7). Pembuatan Faktur Angkutan Kayu Bulat (FAK-B)

Setiap pengiriman kayu bulat baik menggunakan ponton atau rakit dari TPK ke industri harus dibuatkan FAK-B . Kayu yang dimasukkan dalam FAK-B adalah kayu yang di LHP kan. Jangka waktu berlakunya FAK-B tergantung tujuan dan lamanya pengiriman.

8). Surat Keterangan Sah Kayu Bulat (SKSKB)

SKSKB dibuat apabila ada penggunaan dan penarikan kayu oleh perusahaan dan dibuat oleh pejabat dari Dinas Kehutanan.

9). Pembahasan

Kegiatan seksi produksi dimulai dengan membuat sarana transportasi jalan,setelah pembuatan jalan selesai, kegiatan selanjutnya adalah penebangan. Di dalam kegiatan penebangan dilakukan pembagian kerja berdasarkan petak-petak tebangan, terdiri dari chainsawman beserta pembantu, operator traktor dan helper.

Chainsawman bertugas untuk menebang pohon-pohon yang telah diberi tanda label plastik mika merah berdasarkan LHC (Laporan Hasil Cruising) oleh seksi Inverntarisasi Tegakan Sebelum Penebangan (ITSP). Batang pohon yang berbanir ditebang di atas banir tersebut karena selain penghematan biaya, juga untuk efisiensi waktu. Kemudian log yang telah ditebang disarad dengan

menggunakan traktor oleh operator traktor. Di TPn, log dibagi berdasarkan panjang log dan kapasitas angkutan log. Kemudian dilakukan penandaan pada kedua bontos log dengan cara memahat kode bulan, nomor produksi, nomor petak, panjang log, diameter log, jenis kayu serta nomor batang yang akan dimasukkan ke dalam buku ukur.

Pengupasan kulit log ada sebagian dilakukan di TPn dan ada pula yang dikupas setelah di TPK. Hal ini dilakukan untuk menghemat waktu serta mengurangi kerusakan yang ditimbulkan oleh alat yang digunakan untuk mengangkut log, walaupun log yang tidak dikupas dapat diserang oleh mikroorganisme, namun kemungkinan kerusakan sangant kecil bila dibandingkan dengan alat.

Log yang diangkut dengan logging truck dari TPn menuju ke TPK harus disertai dengan hauling sheet yang akan dijadikan arsip tata usaha kayu. Arsip inilah yang nantinya dicatat pada LHP (Laporan hasil Penebangan).

Log yang dibawa ke inidustri dapat diangkut dengan menggunakan rakit dan ponton. Untuk kayu floater menggunakan rakit sedangkasn kayu jenis sinker menggunakan ponton. Log yang diangkut dengan rakit, pada bagian log yang kelihatan di permukaan air diberi keterangan dengan menggunakan cat berupa kode perusahaan, kode wilayah tempat perusahaan itu berada, keterangan dari buku ukur serta diberi nomor urut log yang ada dirakit. Kapal yang menarik

rakit tersebut harus disertai dengan SKSKB (Surat Keterangan Sah Kayu Bulat), kemudian diangkut langsung ke industri atau ke log pond sementara.

5. Pembinaan Hutan

a. Inventarisasi Tegakan Tinggal (ITT) dan Penandaan Pohon Binaan (PPB)

1). Inventarisasi Tegakan Tinggal

Inventarisasi Tegakan Tinggal adalah kegiatan pencatatan dan pengukuran pohon serta permudaan alam pada areal tegakan tinggal untuk mengetahui komposisi jenis, penyebaran dan kerapatan pohon dan permudaan serta jumlah tingkat kerusakan pohon inti.

Pohon inti adalah pohon jenis niagawi berdiameter 20 - 49 cm yang akan membentuk tegakan utama dan akan ditebang pada rotasi berikutnya.

Permudaan adalah tiang, pancang dan semai jenis niagawi dengan diameter kurang dari 20 cm.

Maksud:

? Untuk mengetahui jumlah, jenis, penyebaran pohon inti dan permudaannya

? Untuk mengetahui lokasi dan luas tempat-tempat yang terbuka atau kurang permudaannya pada petak-petak kerja setelah dilaksanakannya penebangan dan perapihan.

Tujuan :

Untuk menentukan perlakuan silvikultur pada petak-petak kerja tahunan sesudah kegiatan penebangan dan perapihan dilaksanakan, antara lain untuk mengetahui perlu tidaknya dilakukan kegiatan pengayaan dan berapa luas penanaman rehabilitasi yang harus dilaksanakan pada petak kerja tersebut. 2). Penandaan Pohon Binaan

Pohon binaan adalah 200 pohon dan permudaan niagawi terpilih per hektar termasuk sekurang-kurangnya 25 batang pohon inti yang dirawat agar tajuknya selalu bebas menerima sinar matahari langsung dan ruang tumbuh secukupnya dengan kriteria penunjukan sebagai berikut :

a) Jarak satu sama lain 5 sampai 9 meter b) Jenis niagawi utama setempat

c) Berukuran paling besar di kelompoknya d) Memiliki batang dan tajuk yang sehat

e) Semua pohon yang berdiameter lebih dari 40 cm dan berbatang lurus, silindris, tanpa cacat dengan batang bebas cabang minimal 6 meter.

6. Silvikultur Intensif (Silint) a. Persemaian

Persemaian adalah suatu areal atau tempat yang digunakan untuk menyemaikan benih atau bibit suatu tanaman dengan perlakuan tertentu selama periode waktu yang telah ditentukan.

Pengadaan bibit adalah kegiatan yang meliputi penyiapan tempat pembibitan, pengadaan sarana dan prasarana, kegiatan lain yang berhubungan dengan pengadaan bibit.

Pembibitan adalah suatu kegiatan dimana biji atau bibit yang berasal dari hutan/kebun bibit/kebun pangkas dikumpulkan dan dipelihara pada suatu lokasi yang tertata dengan baik. Sedangkan bibit adalah tanaman anakan yang akan dibudidayakan.

Maksud dan Tujuan

Untuk memperoleh benih atau bibit yang mempunyai kualitas baik dalam jumlah yang memadai sesuai dengan keperluan penanaman dan dalam tata waktu yang tepat serta jenis yang diinginkan.

b. Pengadaan Bibit

Sistem pengadaan bibit pada HPH - HPH di PT. Intracawood. Mg ada tiga cara yaitu ;

1) Biji 2) Cabutan 3) Stek

Pemilihan lokasi persemaian harus memenuhi persyaratan sebagai berikut :

1) Areal lokasi persemaian harus relatif datar atau dengan kemiringan <5%.

2) Mudah mendapatkan air sepanjang tahun.

3) Letak lokasi berada di sekitar areal penanaman, dipinggir jalan angkutan dan mudah mendapatkan tenaga kerja.

4) Tanah harus subur, tekstur ringan (gembur), drainase dan aerase baik bebas dari batu atau kerikil.

Pembahasan

Pada kegiatan pembinaan hutan, persemaian merupakan areal yang digunakan untuk menyemai benih atau bibit suatu tanaman dengan perlakuan tertentu selama periode waktu yang telah ditentukan.

Bibit yang ada dipersemaian berasal dari cabutan alam dan stek , ada yang berasal dari biji, namun yang dari biji untuk ketersrediaannya tidak dapat dipenuhi secara terus menerus (hanya pada musim buah) karena untuk jenis Dipterocarpaceae masa berbuahnya sekitar empat tahun sekali, bahkan ada yang sampai sekitar delapan tahun sekali baru berbuah. Jadi untuk memenuhi kebutuhan bibit sewaktu-waktu dapat dilakukan dengan penyetekan dan dari cabutan alam. Pada pengadaan bibit dengan cabutan alam bibit diperoleh dengan mencabut anakan-anakan alam pohon jenis niagawi disekitar pohon induk. Anakan-anakan tersebut tingginya sekitar 15-20 cm dengan

daun sekitar 2- 5 helai. Setelah dicabut anakan tersebut dipindahkan pada polybag dan dipelihara pada sharlon shade. Setelah beberapa waktu siap untuk ditanam pada areal bekas tebangan.

B. Proses Pembuatan Kayu Lapis

Dalam pembuatan kayu lapis di PT. Intracawood Manufacturing terdiri dari beberapa tahapan antara lain penyiapan log pada Penampungan Log (Central Logpond Section), Pemotongan Log dan Pengupasan Log menjadi veneer (Green Veneer Section), Pengeringan veneer ( Drying Section), Penyeleksian, Penyambungan, Penyetingan veneer ( Veneer Preparation Section), Perakitan veneer (Assembly Section) , Proses akhir (Finishing Section), Penyeleksian Plywood (Inspection).

1. Penampungan Log (Central Logpond Section)

Log adalah kayu bulat atau kayu yang masih berbentuk gelondongan yang berasal dari hutan. Logpond merupakan tempat penampungan log yang tempatnya berada dipinggir laut atau sungai. Adapun jenis log yang terdapat pada Central Logpond terdiri atas dua jenis, yaitu :

a. Floater adalah jenis log yang mempunyai berat jenis ringan atau rendah, atau jenis log terapung. Contohnya Meranti, Kapur, dan lain- lain. Penampungan kayu floater ditempatkan di Logpond.

b. Sinkers adalah jenis log yang mempunyai berat jenis tinggi atau jenis log tenggelam. Contohnya Bengkirai, Keruing, dan lain- lain. Penampungan kayu sinkers ditempatkan di Logyard.

2. Pemotongan dan Pengupasan Block (Grain Veneer Section) Green Veneer adalah suatu kegiatan plymill dimana terdiri dari beberapa bagian yaitu kegiatan Pemotongan Log (Preparation) dan kegiatan Pengupasan Block (Peeling).

a. Pemotongan Log (Log Preparation)

Log Preparation merupakan proses persiapan log atau block untuk dikupas. Kegiatan log preparation ini dimulai dari pengangkutan dengan menggunakan alat yang disebut Hoist dengan kekuatan 15 ton (floater) dan alat angkut darat yang biasanya disebut kepiting atau wheel loader (sinkers). Kemudian sebelum log tersebut dipotong, log-log tadi dibersihkan dari tali bekas rakitan, atau kotoran lainnya agar pada saat pemotongan fix chain saw tidak rusak, sehingga tidak mengalami proses pemotongan log. Setelah log dipotong menjadi block kemudian ditempatkan di mini logpond untuk jenis floater dan untuk jenis sinkers setelah dipotong menjadi block biasanya dilakukan dengan perebusan air panas. Adapun tekanan steam 3 kg/cm2 dan temperature

berkisar 70oC hingga 80oC. Manfaat proses perendaman dengan

menggunakan air panas ini bertujuan untuk mengeluarkan getah (lignin) dan untuk mempermudah proses pengupasan block menjadi veneer. b. Pengupasan Block (Peeling)

Peeling adalah suatu tempat pengupasan block menjadi veneer denga n ukuran tertipis 0,60mm dan yang paling tebal 3,75mm

khususnya untuk ukuran veneer di PT. INTRACA MANUFACTURING.

Kegiatan di Peeling dimulai dengan kegiatan pembersihan block. Hal- hal yang perlu diperhatikan pada saat melakukan pembersihan block adalah :

1. Block harus dibersihkan dari paku 2. Block harus bersih dari kulit kayu

3. Block harus dibersihkan dari pasir dan batu

Kegiatan pembersihan ini bertujuan untuk efisiensi pemakaian pisau pada rotary sehingga mendapatkan hasil kupasan veneer yang baik dan meningkatkan produktifitas veneer. Setelah melakukan kegiatan pembersihan block kemudian dilanjutkan dengan kegiatan pene ntuan titik pusat kupasan (centering log). Kegiatan ini bertujuan untuk mendapatkan rendemen kupasan yang tinggi serta menjaga kualitas veneer yang dihasilkan. Khusus untuk rotary manual, block diangkat hingga ketinggian proyektor yang menghasilkan bayanga n lingkaran dengan garis silang dan tegak lurus kemudian dilakukan penyetelan dan penentuan titik tengah secara cermat dan tepat dengan menggunakan alat pengarah cahaya atau proyektor. Penentuan titik tengah ini tidak berdasarkan pada pusat kayu atau empulur karena tidak tentu empulur kayu tersebut selalu berada pada pusat lingkaran log.

Block yang telah diketahui titik tengahnya selanjutnya dijepit dengan holding hook yang selanjutnya akan ditransfer ke rotary lathe,

kemudian block dicengkram dengan spindle, dimana terdapat dua buah spindle yaitu :

a. Spindle dalam yang berdiameter 12 cm b. Spindle luar yang berdiameter 22 cm

Tekanan yang diberikan terhadap block sebesar 80 sampai 100 kg/cm yang berarti normal dan block yang sedikit terdapat gerowong pada bontosnya maka digunakan alat bantu pada ujung spindle berupa besi bulat yang ujungnya terdapat cengkram guna mencengkram block yang akan dikupas. Setelah block dijepit spindle maka barulah dilakukan pengupasan. Pengupasan pertama adalah pengupasan kulit block yang menghasilkan kulit yang jelek dan biasanya dibuang karena belum bisa dimanfaatkan. Kemudian dikupas lagi dengan ketebalan yang telah ditentukan untuk menghasilkan veneer short core, karena bentuk silindris ini belum sempurna.

Setelah block sudah silindris, maka block tersebut dikupas lagi dengan ketebalan tertentu dan kemudian dilihat apakah veneer tersebut dapat dibuat face atau back. Setelah dikupas dan masuk kedalam golongan veneer face dan back hasil kupasan tersebut digulung dengan alat bobbin yang mempunyai diameter 17 cm dan untuk veneer face dan back kedua sisinya diberi relling tape agar veneer tidak sobek. Untuk mendapatkan veneer face dan back hanya sampai bagian empulur. Pada penggulungan ini dapat dibedakan dari tingkstsn relling yang sesua i dengan tingkatan dryer, untuk tingkatan atas biasanya veneer face dan

back, untuk tingkatan tengah long core dan tingkatan bawah short core. Alat untuk memasukkan veneer kedalam dryer khususnya dryer continues disebut relling. Pada kegiatan di rotary ini terdapat dua system pemotongan veneer yaitu pemotongan basah yang menggunakan alat Arizun Clipper (ARC) dan Top Clipper (TRC) serta pemotongan kering yang menggunakan alat Auto Clipper.

Untuk mendukung kelancaran proses kegiatan pengupasan veneer pisau ya ng digunakan selalu digunakan selalu diganti setiap 1 ½ jam sekali tergantung dengan persediaan dan kondisi bahan yang dikupas.

3. Pengeringan Veneer (Drying Section)

Kegiatan yang dilakukan dalam section ini adalah melakukan pengeringan terhadap veneer dengan menggunakan mesin dryer. Adapun tujuan dari proses pengeringan ini sebagai berikut :

? Mengurangi kadar air dari veneer

? Menstabilkan ukuran atau dimensi dari veneer ? Menambah kekuatan veneer

? Memudahkan dalam proses pengeleman

Di PT. INTRACAWOOD MANUFACTURING terdapat lima buah mesin dryer yang terdiri tiga buah jenis continues dryer dan dua buah jenis roller dryer. Sedangkan untuk kadar air atau moisture content adalah sebagai berikut :

? MC face/back = 12 – 16 %

? MC F/B (LVB dan LVL) = 10 – 12 % ? MC L/C = 8 – 10 %

? MC S/C = 10 – 21 %

? Khusus untuk WBP (Phenol Glue) = MC maksimal 8 %

? Untuk dryer ulang = 20 – 25 % sesuai dengan standart MC yang diatas

a. Continues dryer

Alat ini merupakan mesin pengering veneer yang berasal dari bobbin yang bekerja secara berkesinambungan, dimana pada mesin ini terdapat tiga dek yaiti dek 1 dan dek 2 untuk mengeringkan veneer face dan back sedangkan pada dek 3 untuk mengeringkan veneer core random. Pada dasarnya prinsip kerja dari kelima mesin dryer ini sama saja, mulai dari tekanan steam 12-13 kg/cm3 (untuk semua mesin dryer)

temperature continues dryer 165-170oC.

Untuk kecepatan dryer banyak factor yang mempengaruhi seperti ketebalan veneer, kadar air dan jenis kayu lainnya. Kecepatan dryer ulang 1,30 kali dari speed normal, dan kecepatan dryer ulang untuk WBP 80% dari speed normal.

b. Roller dryer

Roller dryer merupakan mesin pengering veneer untuk short core yang berasal dari mesin Clipper TRC dan ARC. Proses kerja dari mesin

ini hamper sama dengan mesin continues dryer, namun yang membedakan hanyalah jenis veneer yang akan dikeringkan serta ukuran veneer yang akan dimasukkan kedalam mesin dryer ini.

Hal-hal yang perlu diperhatikan dalam pengoperasian mesin dryer adalah sebagai berikut :

? Kecepatan jalannya veneer harus seimbang dengan jalannya uap panas (steam)

? Relling tape yang terlepas harus segera diperbaiki, hal ini berfungsi untuk menghindari kebakaran dalam dryer

? Pada saat memasukkan veneer harus rata dan jangan sampai terputus

? Pintu chamber harus dalam keadaan tertutup rapat

? Veneer yang keluar harus diukur kadar airnya baik secara otomatis maupun manual dengan alat MC meter

? Blower (penghembusan) harus berjalan normal

4. Penyeleksian, Penyambungan, Penyetingan veneer ( Veneer Preparation Section)

Penyambungan veneer adalah bagian kerja yang melaksanakan penyambungan veneer yang memiliki ukuran yang tidak sempurna atau tidak sesuai dengan ukuran veneer yang diinginkan. Kegiatan ini merupakan proses awal untuk menyeleksi, merepair dan menyusun veneer-veneer sebelum masuk pada Assembly Section.

Alat yang digunakan pada kegiatan ini adalah mesin composer. Pada umumnya semua dari mesin tersebut merupakan jenis mesin meinan dan minami, hanya saja penggunaanya yang berbeda dalam arti jenis yang akan disambung pada mesin tersebut yang berbeda. Pada setiap jenis meinan dan minami bahan yang digunakan dalam penyambungan berbeda yaitu :

? Jenis Meinan terdiri dari : reeling tape

? Jenis Minami terdiri dari : hot melt, benang (thread)

Untuk veneer back dan core yang cacat terlebih dahulu masuk pada bagian repair. Bertujuan untuk memperbaiki cacat veneer dengan cara penambalan dan penyisipan. Cacat yang perlu direpair yaitu :

? Sobek (Split)

? Berlubang (Pin hole) ? Mata kayu busuk ? Cacat kayu lainnya

Tahapan dari kegiatan veneer Preparation Sectio n adalah sebagai berikut:

a. Penyeleksian

Penyeleksian ini berfungsi untuk mendapatkan veneer yang baik dan maksimal hasil dari pengeringan pada continues dryer atau roll dryer, dan juga menyeleksi veneer yang langsung ke setting maupun yang akan di repair.

b. Penyambungan

Veneer yang telah diseleksi dan yang dimasukkan pada composer diletakkan diatas table lift kemudian disusun pada composer. Pemasukan veneer tidak boleh miring atau tumpang tindih, selanjutnya mesin secara otomatis akan memotong dan melakukan penyambungan. c. Penyusunan veneer(Setting)

Penyusunan veneer adalah kegiata menyusun veneer sesuai dengan komposisi plywood yang diinginkan dengan tujuan untuk memepermudah proses Assembly.

Pada kegiatan ini penyeleksian masih dilakukan terhadap veneer face/back, dimana sering terjadi dan ditemukan veneer yang tidak seharusnya menjadi face/back karena tingkat ketelitian masih kurang. 5. Perakitan Veneer (Assembly Section)

Assembly section merupakn kegiatan perakitan veneer menjadi kayu lapis sesuai dengan ukuran yang diinginkan, dimana proses ini merupakan awal tebentuknya plywood dan pada section ini terbagi menjadi lima tahapan yaitu :

a. Pencampuran Glue (Glue Mixing)

Glue mixing merupakan kegiatan kerja penyediaan formula perekat dimana dalam kegiatan ini melakukan pencampuran bahan-bahan perekat yang telah ditentukan komposisinya dan mencampur komponen perekat didalammesin glue mixer.

Adapun jenis resin yang digunakan adalah Melamine Formaldehide, Urea Formaldehide, Phenol, sedangkan bahan-bahan pendukung lainnya adalah tepung industri, HU (Hardener), MCP (Anti rayap), Melamine powder dan lain- lain.

Hal yang paling diutamakan dalam bagian ini adalah mengenai komposisi dan kekentalan atau viscositas resin. Mengenai viscositas ini dapat diukur dengan menggunakan alat pengukur yaitu viscometer. Apabila dalam pencampuran perekat ini terlalu cair maka dapat ditambah dengan tepung industri, jika terlalu kental maka dapat ditambah resin. Untuk standart viscositas yang dipakai adalah perekat yang menggunakan urea formaldehyde dan melamine formaldehyde adalah 21±1 poise. Perekat yang menggunakan phenol adalah 17±1 poise, kemudian perekatbyang telah sesuai standart dapat didistribusikan dalam tangki penampung dimasing- masing glue spreader.

b. Pelaburan Glue (Glue Spreader)

Pada bagian ini merupakan kegiatan yang melaksanakan pelaburan perekat ke permukaan veneer dengan menggunakan mesin glue spreader. Sebelum melaburi veneer harus diketahui terlebih dahulu berat laburnya, kerena harus sesuai dengan standart yang ada. Cara mengetahui berat labur adalah :

? Core veneer yang belum dilaburi perekat (berat awal) ditimbang ? Kemudian veneer tersebut dimasukkan kedalam glue spreader,

kemudian beratnya ditimbang lagi (berat akhir)

? Berat labur dapat dihitung dengan menggunakan rumus : Berat labur = ? ? ? ? ? ? ? ? ?? ? ? ? ? ? ? ? ? ? ? ?? ? ? ? ?

? ? ? ? ? ? ? ? ? ? ?? ? ? ?? ? gr/f 2

c. Dalam perekatan veneer terbagi atas ½ kali proses, 2 kali proses, dan 1 kali proses. Untuk ½ kali proses core dimasukkan sebanyak dua lembar dalam mesin glue spreader kemudian direkatkan dengan veneer face dan back. Setelah itu barulah diangkat untuk diberikan perlakuan kempa dingin. Sesudah pengempaan dingin dilakukan, lalu direpair. Jika proses repair selesai maka diangkut kembali ke glue spreader untuk menjalani dua kali proses yaitu dengan cara memasukkan sekaligus dua lembar diinput glue spreader dan output direkatkan dengan face dan back.setelah keluar dari glue spreader baru diberi perlakuan kempa dingin dan kemudian diseleksi serta dilanjutkan dengan memberikan perlakuan pengempaan panas. Untuk 1 kali proses dimulai dari kegiatan glue spreader lalu diberikan perlakuan pengempaan dingin kemudian diseleksi lalu diberi perlakuan pengempaan panas.

d. Pengempaan dingin (Cold Press)

Pengempaan dingin adalah kegiatan pengempaan awal terhadap susunan veneer yang telah dilaburi perekat. Adapun tujuan dari pengempaan dingin adalah :

1). Untuk meratakan perekat keseluruhan permukaan veneer

2). Untuk memaksa perekat masuk kedalam pori-pori kayu sehingga terjadi penjangkaran yang bersifat mengakar pada permukaan veneer yang direkatkan

3). Memberikan kesempatan perekat bereaksi dengan kayu karena molekul- molekul perekat berukuran lebih besar dari rongga sel kayu, maka untukmemaksa sebagian perekat masuk kedalam rongga sel kayu diperlukan tekanan yang cukup besar

e. Perbaikan veneer (Assembly Repair)

Assembly repair adalah suatu kegiatan yang melakukan perbaikan terhadap cacat yang terdapat pada veneer setelah dilakukan pengempaan dingin. Adapun cacat yang perlu direpair adalah sebagai berikut :

? Core bertumpangan (core laps) ? Core renggang (core void) ? Lubang gerek besar (pin hole) ? Patah (broken)

? Sampah (waste)

Hal yang perlu diperhatikan dalam proses repair ini adalah para pekerja (pelaksana) dituntut ketelitiannya dan perlu berhati- hati dalam melaksanakan kegiatan ini.

f. Pengempaan panas (Hot Press)

Pengempaan panas merupakan kegiatan pengeringan perekat terhadap kayu lapis. Tujuan dari pengempaan panas adalah untuk memaksa perekat masuk kedalam pori-pori kayu, mengeringkan, sehingga daya rekatnya menjadi maksimal dan menguapkan sisa air yang tersisa dalam plywood. Setela h selesai proses hot press, kemudian dilakukan pengondisian selama 2 hari khusus untuk tipe perekat WBP dan Melamine.

Mesin hot press berjumlah 5 unit. Untuk unit 1, 2, 3 mempunyai diameter silindris 37,5 cm, untuk unit 4 diameter silindrisnya 31,0 cm, dan untuk unit 5 berdiameter silindris 40,0 cm. Hal yang perlu diperhatikan dalam proses pengempaan panas adalah sebagai berikut: ? Dalam memasukkan plywood kedalam loader harus hati-hati dan

blower harus selalu dijalankan untuk mebersihkan sampah dari permukaan plywood

? Penyusunan plywood pada plat pengempaan panas harus hati-hati ? Besar tekanan, waktu kempa dan temperature harus sesuai dengan

6. Proses Akhir (Finishing)

Pada section ini terdapat beberapa proses antara lain : a. Pemotongan sisi (Double Sizing)

Double sizing merupakan kegiatan pemotongan pada kedua sisi panjang dan lebar suatu plywood yang telah melalui proses pengempaan panas dengan menggunakan mesin double sizer. Adapun tujuan dari proses ini adalah untuk mendapatkan plywood dengan ukuran yang sesuai dengan yang ditentukan atau diinginkan. Mesin double sizer berjumlah tiga unit. Pada proses ini yang perlu diperhatikan adalah :

? Ketinggian mata gergaji harus sesuai dengan ketebalan plywood yang dipotong dan harus sesuai dengan standart yang berlaku atau yang ditetapkan.

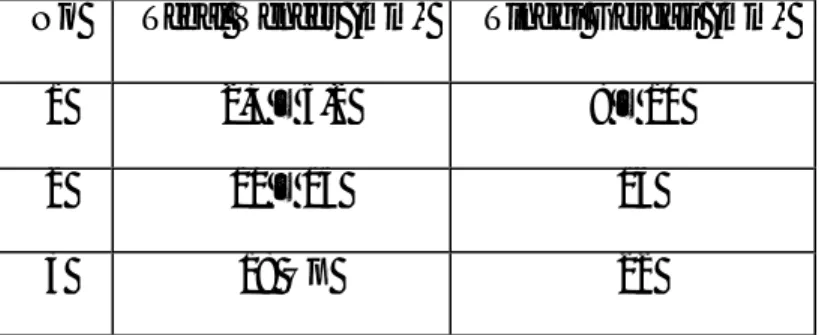

Tabel 2. Standart ketinggian mata gergaji

No Tebal Veneer (mm) Tinggi Gergaji (mm)

1 2,4 – 5,2 8 – 10

2 10 – 15 16

3 18 Up 22

? Ketajaman mata gergaji harus selalu diperiksa agar hasil yang didapat benar-benar baik

? Penyetelan rolls sepatu harus benar-benar tepat agar dapat menghindari atau mencegah cacat/pecah sisi

b. Pendempulan (Putty)

Putty merupakan suatu proses melakukan kegiatan perbaikan terhadap permukaan plywood dari cacat alami maupun cacat teknis dengan menggunakan dempul. Jenis-jenis cacat yang didempul adalah sebagai berikut :

? Lubang gerek besar ? Lubang mata kayu ? Lubang paku ? Kasar

Hal-hal yang perlu diperhatikan dalam kegiatan ini adalah : ? Pendempulan tidak boleh terlalu tipis dan cekung

? Warna dempul harus sama dengan warna panel yang akan didempul

? Pendempulan harus searah dengan arah serat kayu ? Dempul tidak boleh terlalu encer atau terlalu kental Untuk jenis dempul dibedakan menjadi dua yaitu :

? Water best (dempul campuran air) ? Solvent (dempul campuran tiner) c. Pengamplasan (Sanding)

Sanding adalah suatu proses penghalusan permukaan panel dengan menggunakan mesin sander, yang bertujuan untuk melicinkan atau menghaluskan permukaan plywood. Pada mesin sander terdapat :

1. Sander bottom; sering digunakan untuk plywood anti rayap 2. Sander top 1; mesh kasar

3. Sander top 2; mesh sedang 4. Sander top 3; mesh halus

Pada mesin sander ini yang harus diperhatikan adalah kecepatannya, ampere, serta amplas yang digunakan apakah sudah perlu diganti atau tidak agar hasil yang didapatkan baik dan memuaskan.

7. Penyeleksian (Inspection Section)

Inspection merupakan kegiatan peyeleksian plywood sesuai dengan gread. Untuk penyeleksian plywood yang baik (langsung di packing) atau rusak (riject) yang perlu didempul ulang atau disander ulang. Proses kerja ini Inspection adalah sebagai berikut :

a. Memeriksa (seleksi) apabila terdapat cacat maka harus didempul ulang diberi tanda dengan kapur. Untuk dempul ulang diberi tanda DU dan sander ulang diberi tanda SU.

b. Untuk plywood 3 ply up, plywood diangkat dan dikumpul dengan tongkat kayu untuk mengetahui lapisan dalam yang kosong.

Adapun standard plywood yang digunakan adalah : a. IHPA (Imported Hardwood Product Association) b. JPIC (Japanese Plywood Inspection Coorporation) c. JAS (Japanese Agricultural Standard)

d. BS (British Standard)

e. SNI (Standard National Indonesia) C. Pengujian di Laboratorium

Pengujian plywood in dilakukan dengan tujuan untuk mengetahui kualitas plywood sehingga dapat digolongkan ke dalam suatu kelas atau tingkat mutu tertentu. DI PT. INTRACAWOOD MANUFACTURING system pengujian yang dilakukan berdasarkan dengan Jepenese Agricultural Standard (JAS). Dalam analisis plywood ini terdapat 4 pengujian yang dilakukan, yaitu: 1. Uji Geser Tarik (Bonding Strength)

Proses pengujian ini dilakukan dengan menggunakan mesin yang disebut Tensil Strength. Dalam pengujian ini ada beberapa tipe glue yang digunakan yaitu :

- T1 : Melamine

- T1,5 : Urea dan Melamine - T2 : Urea

- WBP : Phenol

Ukuran sampel uji tarik adalah 8,2 x 2,5 x cm dan pembuatabn takik 2/3 kali total thickness atau sedalam inti.

a. Metode pengujian untuk type glue T2 dan T 1,5 yaitu simple diikat dan kemudian direbus kedalam water bath dengan suhu 60°C selama 3 jam. Setelah itu diangkat dan kemudian dilakukan uji geser tarik

b. Metode pengujian untuk type glue T1 diawali dengan melakukan perebusan sample pada suhu 100oC selama 4 jam. Hal terakhir yang

dilakukan adalah mengangkat sample dan dilakukan pengujian.

c. Metode pengujian type glue WBP, sample direbus pada suhu 100oC

selama 72 jam kemudian langsung diuji.

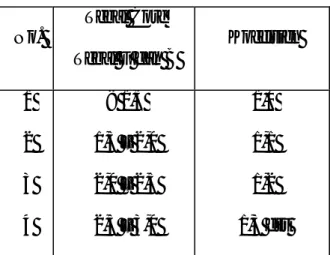

Adapun cara menghitung kelulusan bonding strength adalah sebagai berikut : Bonding Strength = ? ? ? ? ? ?? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ??? ?? x Koefisien (kg/cm 2 ) Koefisien = ? ? ? ? ? ???? ? ? ? ? ? ? ??

Tabel 3. Koefisien Bonding Strength

No. Tebal Core Tebal F dan B Koefisien 1 2 3 4 < 1,5 1,5 – 2,0 2,0 – 2,5 2,5 – 3,0 1,0 1,1 1,2 1,3 dst

Dengan persentase kelulusan minimal 90 % dari total jumlah sampel, dan untuk kelulusan Bonding Strength dengan nilai minimal 7,0 kg/cm2.

2. Uji Delaminasi (Soaking)

Uji Delaminasi merupakan proses pengujian kerekatan dengan cara pengoven. Jumlah specimen adalah 15 pcs dengan ukuran sampel 7,5 x 7,5 cm.

a. Untuk type glue T2 dan T1,5 sampel direbus dalam waterbath pada temperature 70oC selama 2 jam, kemudian dioven dengan suhu 60oC

selama 3 jam setelah itu dianalisa.

b. Untuk type glue T1 sampel direbus pada temperatur 100oC selama 4

jam kemudian dioven pada suhu 60oC selama 20 jam setelah itu direbus

lagi pada temperatur 100oC selama 4 jam dan dioven lagi pada suhu

60oC selama 3 jam kemudian dianalisa.

c. Untuk type glue WBP sampel direbus pada temperature 100oC selama

72 jamkemudian dioven selama 3 jam dengan suhu 60oC dan kemudian

dianalisa.

Persentase kelulusan delaminasi minimal 90% dari total jumlah sampel, yang terdelaminasi maksimal 2,5 cm tiap garis kerekatan.

% delaminasi (Soaking) = ????? ? ? ? ? ? ?????

???????? ?? ? ? ? ? ? ? ?

3. Uji Kadar Air

Dalam uji ini ukuran sampel yang digunakan 10 x 10 cm sebanyak 5 pcs. Kadar air dapat dihitung dengan rumus :

% Kadar air = ? ? ? ? ? ? ? ? ?? ? ? ? ? ? ? ? ? ??

Metode perhitungan Kadar air adalah sebagai berikut :

a. Timbang berat sampel (berat awal)

b. Oven sampel sampai berat konstan

c. Kemudian masukkan kedalam desikator selama ± 30 menit

d. Timbang kembali sampel (berat akhir)

4. Uji Kandungan Emisi Formaldehide ( Low Formaldehide Emission)

Langkah pengujian yang biasa digunakan dalam uji emisi adalah dengan menggunakan cara desikator. Langkah pengujian emisi ini adalah dengan mempersiapkan sampel sebanyak 10 pcs dengan ukuran 5 x 15 cm. Selama 24 jam sampel dimasukkan kedalam desikator dengan disertai air aquades didalam christalizing dish sebanyak 300 ml sebagai media penyerap kandungan formaldehyde dari sampel yang diuji. Setelah itu air yang mengandung formaldehyde dianalisa dengan cara mengambil air sampel sebanyak 5 ml lalu diberi larutan pereaksi (Acetyl Acetone Ammonium Acetate) sebanyak 5 ml.

Setelah itu dipanaskan dalam waterbath dengan temperature 60oC

selama 10 menit. Kemudian didinginkan dengan suhu kamar dan diuji dengan menggunakan spektrofotometer hingga diketahui berapa penyerapan (Absorbansi) air terhadap kandungan formaldehyde dalam sampel kayu lapis.

Perhitungan LFE = ? ? ? ? ? ? ? ? ? ?

????? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?

Dimana Slope larutan standart untuk uji LFE adalah :

a. F1 rata-rata 0,5 mg/ltr dengan batasan maksimal 0,7 mg/ltr b. F2 rata-rata 5 mg/ltr dengan batasan maksimal 7 mg/ltr c. F3 rata-rata 10 mg/ltr dengan batasan maksimal 12 mg/ltr

V.

PENUTUP

A. Kesimpulan

Dari hasil Praktek kerja Lapang, maka penulis dapat menyimpulkan beberapa hal sebagai berikut :

1. Target produksi yang direncanakan dapat tercapai apabila ketersediaan dan suplai bahan baku mencukupi, kondisi mesin prima dan sumber daya manusianya.

2. Dalam tahapan TPTI di HPH sekatak terbagi dalam beberapa seksi, yaitu Perencanaan, pemanenan, TUK, rehabilitasi.

3. Ketersediaan bahan baku dapat diperoleh tidak hanya dari HPH yang ada di dua camp (Bengalun Sekatak), melainkan dapat diperoleh dari HPH lain.

4. Pada proses produksi, bahan baku yang ada harus dapat dimaksimalkan sehingga limbah yang terbuang dapat dikurangi sedikit mungkin.

5. Dalam kegiatan produksi kayu lapis PT. Intracawood Mfg. terbagi dalam beberapa seksi, yaitu : log pond section, grain veneer section, drying

section,veneer preparation section, assembly section, finishing and inspection section, packing and FGWH section.

6. Dalam analisa plywood terdapat 4 pengujian yang dilakukan yaitu :

- Uji tarik (bonding strength) dengan menggunakan mesin yang disebut tensilstrength.

- Uji delaminasi (soaking), merupakan proses pengujian perekatan dengan cara oven.

- Uji kadar air (moisture content), dengan melakukan penimbangan dan kemudian di oeven sampai beratnya konstan.

- LFE (Low Formaldehyde emission), merupakan pengujian dengan menggunakan desikator. Desikator ini berfungsi untuk mengikat formaldehyde yang keluar dari kayu lapis.

B. Saran

Setelah melaksanakan Praktek Kerja Lapang (PKL) di PT. Intracawood Manufacturing Tarakan, maka penulis dapat menyarankan hal- hal sebagai berikut :

1. Disiplin kerja karyawan hendaknya lebih ditingkatkan lagi guna tercapainya tujuan perusahaan

2. Sebaiknya tetap memupuk kerjasama yang baik antara pimpinan dan karyawan sehingga kesulitan-kesulitan yang dihadapi dapat teratasi dengan baik.

FOTO – FOTO

Hoist 15 ton Pengukuran di log cutting

Kolam penampungan

Pengukuran volume log Plat log

Rotary Short Core

Roll Dryer

Roll Dryer Continous Dryer

1.