BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Perkembangan Karet

Pada tahun 1493 Michele de Cuneo melakukan pelayaran ekspedisi ke Benua

Amerika yang dahulu dikenal sebagai “Benua Baru”. Dalam perjalanan ini

ditemukan sejenis pohon yang mengandung getah. Pohon-pohon itu hidup secara

liar di hutan-hutan pedalaman Amerika yang lebat. Orang-orang Amerika Asli

mengambil getah dari tanaman tersebut dengan cara menebangnya. Getah yang

didapat kemudian dijadikan bola yang dipantul-pantulkan. Bola ini disukai

penduduk asli sebagai alat permainan. Penduduk Indian Amerika juga membuat

alas kaki dan tempat air dari getah tersebut.

Tanaman yang dilukai batangnya ini diperkenalkan sebagai tanaman

Hevea. Hasil laporan Ekspedisi Peru ditulis dalam buku oleh Freshneau tahun

1749 dengan menyebut nama tersebut, Freshneau juga menyertakan gambar dari

tanaman tersebut. Dua tahun kemudian, tepatnya tahun 1751, De La Condomine

membuat usulan untuk mengadakan penelitian lebih lanjut mengenai tanaman

Hevea ini.

Pengenalan pohon Hevea membuka langkah awal yang sangat pesat kearah

zaman penggunaan karet untuk berbagai keperluan. Cara pelukaan untuk

memperoleh getah karet memang jauh lebih efisien dari pada cara tebang

langsung. Lagi pula dengan cara ini tanaman karet bisa diambil getahnya

berkali-kali.

Pengetahuan di bidang botani tanaman karet juga berkembang. Pada tahun

1825 diterbitkan sebuah buku mengenai botani tanaman karet atau Hevea

Brasiliensis Muell Erg. Nama ini diperkenalkan karena tanaman Hevea yang

Setelah tahun 1839 dicapailah babak baru yang membuat karet sempat

menjadi primadona daerah-daerah perkebunan di beberapa negara tropis. Pada

tahun itu Charles Goodyear menemukan cara vulkanisir karet. Goodyear

mencampur karet dengan belerang dan kemudian dipanaskan pada suhu 120o

-130oC. Dengan cara vulkanisir ini semakin banyak sifat karet yang dapat

diketahui dan dimanfaatkan.

Berawal dari penemuan Charles Goodyear, karet mulai banyak dicari

orang untuk dibuat aneka barang keperluan. Cara vulkanisasi memungkinkan

orang untuk mengolah karet menjadi ban. Menurut beberapa literature, Alexander

Parkes ikut pula mengembangkan cara vulkanisasi. Sedangkan yang memiliki ide

atau pencetus gagasan dibuatnya ban adalah Dunlop pada tahun 1888 dan

kemudian dikembangkan oleh Goldrich (Tim Penulis PS, 1999).

2.2. Perkembangan Industri Karet Indonesia

Indonesia yang sejak sebelum Perang Dunia II hingga tahun 1965 merupakan

negara penghasil karet alam terbesar, pernah menganggap bahwa : “Rubber is de

kruk waarop wij drijven” (karet adalah gabus dimana kita berapung). Walaupun

sejak tahun 1957 kedudukan kita sebagai produsen nomor wahid direbut oleh

Malaysia hingga sekarang, predikat pentingnya karet bagi perekonomian

Indonesia masih tetap menonjol setelah komoditi migas dan kayu.

Sebagai tanaman yang banyak dibutuhkan untuk bahan industri, karet

banyak diusahakan mulai dari luasan kecil yang hanya beberapa puluh atau

ratusan meter persegi hingga mencapai luasan ribuan kilometer persegi.

Secara umum pengusahaan perkebunan karet di Indonesia dapat dibagi

dalam beberapa kelompok seperti dibawah ini :

1. Perkebunan besar negara atau yang diusahakan oleh pihak pemerintah,

biasanya oleh PTP (Perseroan Terbatas Perkebunan).

2. Perkebunan besar yang diusahakan oleh swasta.

Kendatipun demikian, karet yang mampu menghidupi hampir 1,5 juta

penduduk ini boleh dikatakan sebagai tanaman rakyat karena lebih dari 80% areal

penanaman karet diusahakan oleh rakyat.

Selain industri karet alam, belakangan ini karet Indonesia mulai mengacu

pada karet sintetis. Meskipun sebenarnya Indonesia bukan negara penghasil

minyak bumi terpaksa mencoba mengembangkan produk karet sintetis, terutama

untuk jenis Syrene Butadien Rubber (SBR). Jenis ini dikembangkan untuk

mengimbangi peningkatan impor. SBR digunakan untuk industri ban, terutama

untuk lapisan luarnya. Produksi karet sintetis Indonesia masih berskala kecil.

Walaupun masih berskala kecil, tetapi industri perkaretan Indonesia saat ini sudah

semakin maju dan diproduksinya dua jenis karet yang laris di pasaran (Spillane, J.

J, 1989).

2.2.1. Sifat Kimia Karet

Hasil utama tanaman karet (Hevea Brasiliensis) adalah karet. Apabila hevea segar

dicentrifuge pada kecepatan 32000 putaran per meneit (rpm) selama 1 jam akan

terbentuk 4 fraksi yaitu:

1. Fraksi karet

Terdiri dari partikel-pertikel karet yang terbentuk bulat dengan diameter 0,05

– 3 mikron. Partikel karet diselubungi oleh lapisan pelindung yang terdiri dari

protein dan lipida dan berfungsi sebagai pemantap.

2. Fraksi frey wessling

Fraksi ini terdiri dari pertikel – partikel frey wessling yang dikemukakan oleh

Frey Wessling. Fraksi ini bewarna kuning karena mengandung karotenida.

3. Fraksi serum

Juga disebut fraksi C (centrifuge cerum) mengandung sebahagian komponen

4. Fraksi bawah

Terdiri dari partikel-partikel lutoid yang bersifat gelatin mengandung

senyawa nitrogen dan ion-ion kalsium serta magnesium (Omposunggu, 1987)

2.2.2. Sifat Fisika Karet

Sifat fisika karet mentah dapat dihubungkan dengan dua komponen yaitu

viskositas dan elastisitas yang bekerja secara serentak. Viskositas diperlukan

untuk mengukur ketahanan terhadap aliran (deformasi). Terjadinya aliran pada

karet yang disebabkan oleh adanya tekanan/ gaya disebabkan oleh dua hal, yaitu:

1. Terlepasnya ikatan di dalam atau antara rantai pliisoprene seperti

terlepasnya benang-benang yag telah dirajut. Hal ini terjadi pada stress

yang rendah/kecil

2. Terlepasnya seluruh ikatan rantai poliisoprene dan satu monomer dengan

monomer yang lain saling tindih akan membentuk lingkungan yang

Kristal.

Dengan demikian komponen viskositas adalah irreversible dan dihitung

sebagai aliran dingin (cold flow) dari karet mentah, seedangkan elastisitas

mengukur energy yang segera dikembalikan oleh karet setelah diberikan input

energy kepadanya. Elastisitas menunjukkan jarak diantara ujung-ujung rantai

poliisoprene (Omposunggu,1987).

2.2.3. Karet Alam SIR 20

Karet alam SIR 20 berasal dari koagulan (lateks yang mudah menggumpal) atau

hasil olahan seperti lum, sit angin, getah keping, sisa dan lain-lain, yang diperoleh

dari perkebunan rakyat dengan asal bahan baku yang sama dengan koagulum.

Langkah-langkah dalam proses pengolahan karet alam SIR 20 yaitu

dengan pemilihan bahan baku yang baik, koagulum (lum mangkok, sleb, sit angin,

getah sisa, dll). Kemudian dilakukan pembersihan dan pencampuran. Proses

peremahan, pengemasan bandela (setiap bandela 33 kg atau 35 kg) dan karet alam

SIR 10 siap untuk diekspor (Ompusunggu, 1987).

2.3. Jenis Karet 2.3.1.Karet Alam

Karet alam atau karet mentah memiliki sifat fleksibel harganya relatif ringan tapi

daya sambung atau daya rekatnya jauh lebih rendah dibandingkan dengan karet

sintetis bila dibuat perekat. Karet alam tidak bisa dipakai untuk menyambung

plastik. Perekatnya yang dibuat dari karet alam ini tidak tahan terhadap bahan

pelarut, minyak, bahan oksidasi, dan sinar ultraviolet, mudah sekali rusak bila

terkena panas. Tahan terhadap panas pada suhu 35o-40oC sebelum divulkanisir.

Jika divulkanisir akan tahan terhadap panas 70oC.

Karet alam larut dengan baik pada pelarut hidrokarbon. Perekat ini

berguna untuk benda yang ringan seperti kain, karet busa. Mengelupas pada beban

3 kg/cm2 pada suhu kamar.Bila karet alam ini divulkanisir ia akan menjadi tahan

panas dan kekuatan mengelupas sampai 6 kg/m2. Salah satu keunggulan dari

solusi karet alam tidak beracun, pelarut yang dipakai tidak menyengat tajam

dihidung dan tidak mudah terbakar, viskositas dari solusi ini kira-kira 25%.

Kelemahan karet alam terletak pada keterbatasannya dalam memenuhi

kebutuhan pasar. Saat pasar membutuhkan pasokan tinggi para produsen karet

tidak bisa menggenjot produksinya dalam waktu singkat sehingga harganya

cenderung lebih tinggi (Setiawan, D. H dan Andoko, A,2008).

Karet alam larut sedikit demi sedikit dalam benzene. Akan tetapi bilamana

karet alam divulkanisasi, yakni dipanasi sedikit belerang (sekitar 20%) ia menjadi

bersambung silang dan terjadi perubahan yang luar biasa pada sifatnya. Karet

yang divulkanisasi bersifat “regas” ketika diregang yakni melunak karena

rantainya pecah-pecah dan kusut. Namun, karet yang tervulkanisasi jauh lebih

tahan renggang. Kelarutannya berkurang dengan semakin banyaknya sambung

silang dan bahan regang. Kelarutannya berkurang dengan semakin banyaknya

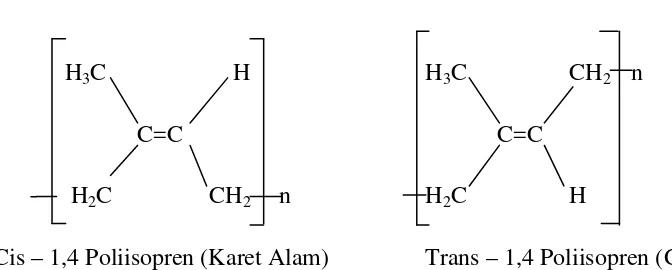

disimpan dalam pelarut. Struktur karet alam dan gutta perca dilihat pada gambar

2.1.

H3C H H3C CH2 n

C=C C=C

H2C CH2 n H2C H

Cis – 1,4 Poliisopren (Karet Alam) Trans – 1,4 Poliisopren (Gutta Perca)

Gambar 2.1. Struktur kimia karet alam dan Gutta Perca

Berat molekul karet alam rata-rata 10.000 – 40.000. Molekul-molekul

polimer karet alam tidak lurus tetapi melingkar seperti spiral dan ikatan –C-C di

dalam rantai berputar pada sumbunya sehingga memberikan sifat karet yang

fleksibel yaitu dapat ditarik, ditekan dan lentur. Semua jenis karet adalah polimer

tinggi dan mempunyai susunan kimia yang berbeda dan memungkinkan untuk

diubah menjadi bahan-bahan yang bersifat elastis.

Komposisi kimia lateks sangat cocok dan baik sebagai media tumbuh

berbagai mikroorganisme sehingga setelah penyadapan dan kontak langsung

dengan udara terbuka lateks akan segera dicemari oleh berbagai mikroba dan

kotoran lain yang berasal dari udara, peralatan, air hujan dan lain-lain. Mikroba

akan menguraikan kandungan protein dan karbohidrat lateks akan menjadi

asam-asam yang berantai molekul pendek sehingga dapat terjadi penurunan pH. Bila

penurunan pH mencapai 4,5 – 5,5 maka akan terjadi proses koagulasi.

Sifat-sifat mekanisme karet alam yang baik dapat digunakan untuk

berbagai keperluan umum, seperti sol sepatu atau bahan kendaraan. Ciri khusus

yang membedakan karet alam dengan karet benda lain adalah kelembutan,

fleksibel dan elastisitas. Komposisi lateks dipengaruhi oleh jenis tanaman, umur

Adapun kelebihan yang dimiliki karet alam dibandingkan dengan karet

sintetis yaitu :

1. Memiliki daya elastis atau daya lenting yang sempurna.

2. Memiliki plastisitas yang baik sehingga pengolahannya mudah.

3. Tidak mudah panas (low heat build up).

4. Mempunyai daya arus yang tinggi.

5. Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking

resitence).

Penggunaan karet alam dalam pembuatan barang-barang karet “nonban”

hanya terbatas pada barang-barang karet yang bukan oil-extended dan heat

resistence (tahan terhadap panas). Karet alam merupakan “general purpose

rubber” sebagaimana halnya karet sintetis jenis SBR (Styrene Butadiena Rubber),

lebih banyak digunakan untuk pembuatan ban kendaraan bermotor, khususnya

ban-ban berat (heavy duty tires) seperti ban pesawat terbang, truk dan bis yang

berat serta ban radial (Ompusunggu, M, 1987).

2.3.2. Jenis-jenis Karet Alam

Jenis karet alam yang dikenal luas adalah :

1. Bahan olah karet (lateks kebun, sheet angin, slab tipis, dan lump segar).

2. Karet bongkah (block rubber).

3. Karet konvensional (ribbed smoked sheet, white crepes dan pale crepes, estate

brown crepes, compo crepes, thin brwon crepes remmils, thick blanket crepes

ambers, falt bark crepes, pure smoke blanket crepes dan off crepes).

4. Karet spesifikasi teknis atau crumb rubber.

5. Karet siap olah atau tyre rubber (karet ban).

6. Karet reklim.

7. Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk

lembaran atau padatan lainnya(Ompusunggu,M, 1987).

2.4. Lateks

Lateks adalah merupakan suatu sistem koloid dimana terdapat partikel karet yang

dari 25-45% hidrokarbon selebihnya merupakan bahan-bahan bukan karet.

Komposisi karet bervariasi tergantung dari jenis klon, umur tanaman, musim,

sistem deres dan kondisi tanah (Zahara, 2005).

Lateks sebagai bahan baku berbagai hasil karet, harus memiliki kualitas

yang baik. Cairan getah ini belum mengalami penggumpalan baik itu dengan

tambahan atau tanpa bahan pemantap (zat anti koagulan). Beberapa faktor yang

mempengaruhi kualitas lateks, diantaranya adalah :

1. Faktor dikebun (jenis klon, sistem sadap, kebersihan pohon dan lain lain).

2. Iklim (musim hujan mendorong terjadinya prokoagulasi, musim kemarau

keadaan lateks tidak stabil).

3. Alat-alat yang digunakan dalam pengumpulan dan pengangkutan (yang baik

terbuat dari aluminium dan baja tahan karet).

4. Pengangkutan (goncangan, keadaan tangki, jarak, jangka waktu).

5. Kualitas air dalam pengolahan.

6. Bahan-bahan kimia yang digunakan.

7. Komposisi lateks. (Setyamidjaja, D. 1993)

Lateks kebun yang baik memenuhi ketentuan sebagai berikut :

1. Lateks disaring dengan saringan berukuran 40 mesh

2. Tidak terdapat kotoran atau benda lain seperti daun atau kayu

3. Tidak bercampur dengan bubur lateks, air ataupun serum lateks

4. Warna putih dan berbau karet segar

5. Lateks kebun bermutu 1 mempunyai kadar karet kering 28% dan lateks

kebun bermutu 2 mempunyai kadar karet kering 20%. (Tim Penulis

PS,1999)

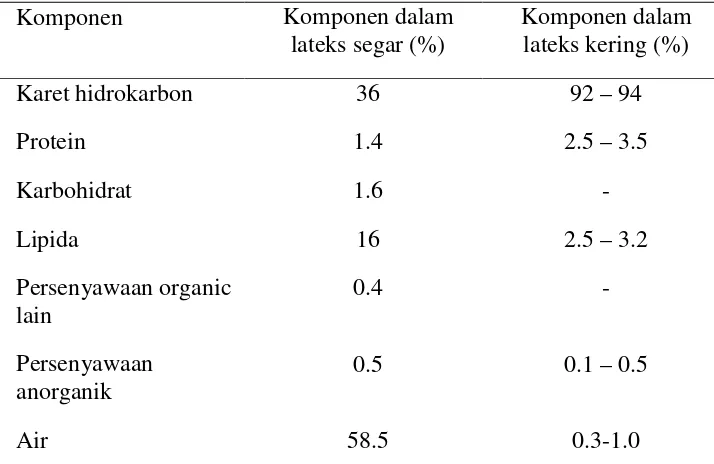

Lateks mengandung bahan-bahan karet dan bahan-bahan bukan karet, adapun

komposisi lateks segar dan lateks kering secara garis besar dipaparkan pada tabel

Tabel 2.1. Komposisi lateks segar dari kebun dan karet kering

Komponen Komponen dalam

lateks segar (%)

Komponen dalam lateks kering (%)

Karet hidrokarbon 36 92 – 94

Protein 1.4 2.5 – 3.5

Karbohidrat 1.6 -

Lipida 16 2.5 – 3.2

Persenyawaan organic lain

0.4 -

Persenyawaan anorganik

0.5 0.1 – 0.5

Air 58.5 0.3-1.0

Sumber : Dipetik dan dikompilasi dari Morton, M. Rubber Technology. Edisi ke 3.New York : Van Nostrand Reinhold, 1987.

Komponen-komponen bukan karet didalam lateks sangat mempengaruhi

sifat lateks, diantaranya ada yang berakibat bagus tetapi ada juga yang berakibat

buruk terhadap lateks.

2.4.1.Elemen-Elemen Getah Karet

Getah karet merupakan cairan berbentuk koloid yang mengandung zar-zat seperti

lateks, tepung, lemak, protein dan lain-lain. Molekul-molekul karet pada siang

hari terbentuk di bagian daun tumbuhan karet, dan bila hari menjelang sore, getah

dikirim ke bagian kulit pohon dalam bentuk polimer. Proses pengambilan getah

karet dilakukan pada pukul 4 sampai 6 pagi hari, karena getah karet berkumpul

pada pagi hari.

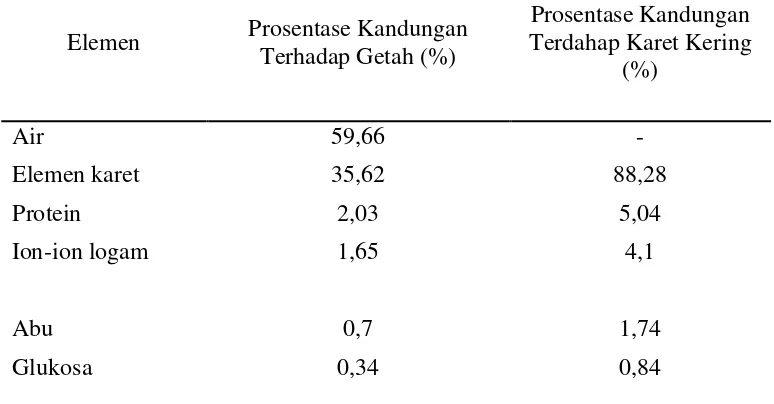

Getah dari pohon Hevea Brasiliensis (lateks) dapat diperoleh sekitar 200 –

400 ml, dan selain mengandung isopren, ia juga mengandung bermacam-macam

Tabel 2.2. Elemen Getah Hevea Brasiliensis (Hussudur,2011)

Elemen Prosentase Kandungan Terhadap Getah (%)

Prosentase Kandungan Terdahap Karet Kering

(%)

Air 59,66 -

Elemen karet 35,62 88,28

Protein 2,03 5,04

Ion-ion logam 1,65 4,1

Abu 0,7 1,74

Glukosa 0,34 0,84

Komponen-komponen buka karet di dalam lateks sangat mempengaruhi sifat

lateks, diantaranya ada yang berakibat bagus tetapi ada juga yang berakibat buruk

terhadap lateks.

2.4.1.1.Protein

Kandungan protein yang terdapat dalam lateks segar berkisar antara 1,0-1,5%

(b/v) dan sebagian dari protein tersebut teradsorbsi pada partikel karet, dan

sebagian larut dalam serum. Protein yang teradsorbsi pada permukaan partikel

karet berfungsi sebagai lapisan pelindung, dimana protein akan memberikan

muatan negatif yang mengelilingi partikel karet sehingga mencegah terjadinya

interaksi antara sesama partikel karet.

Namun dengan adanya mikroorganisme maka rotein tersebut akan terurai

sehingga lapisan pelindung partikel karet akan rusak dan terjadilah interaksi

antara partikel karet membentuk flokulasi atau gumpalan.

2.4.1.2.Karboidrat

Karbohidrat yang terdapat dalam lateks adalah sukrosa, glukosa, galaktosa dan

fruktosa. Ini merupakan sumber energi dan media yang baik bagi pertumbuhan

Asam lemak ini menurunkan kemantapan mekanik dan pH lateks. Jika pH

sampai pada titikisoelektrik maka lateks menggumpal. Untuk menghindarkan

aktivitas mikroba biasanya ditambahkan bahan pengawet sepeti amonia, natrium

sulfit dan formaldehid (Ompusunggu,M, 1989).

2.4.1.3.Ion-ion Logam

Ion-ion logam seperti ca2+ dan Mg2+ yang terdapat di dalam lateks dapat

menetralkan muatan negatif dari partikel lateks dan menyebabkan terganggunya

kemantapan lateks serta rusaknya kestabilan sistem koloid lateks. Pecahnya

partikel koloid lateks akan menyebabkan terbentuknya flokulasi dan lateks

menggumpal. Oleh karena itu kandungan ion logam dari lateks sebaiknya rendah

karena selain dapat mengganggu kemantapan serta kestabilan sistem koloid lateks

(Ompusunggu,M, 1989).

2.4.2 Sistem Koloid Lateks

Lateks dikatakan mantap apabila sistem koloid stabil, yaitu tidak terjadi flokulasi

atau penggumpalan selama penyimpanan. Kemantapan lateks disebabkan partikel

karet dikelilingi oleh lapisan pelindung yang terdiri dari protein dan fosfolipid

dalam air. Dengan menambahkan bahan pengawet primer yaitu amonia maka

fosfolipid akan terhidrasi menghasilkan asam lemak dan bereaksi dengan amonia

membentuk sabun amonia. Sabun ini diserap oleh partikel karet sehingga lateks

bertambah mantap selama penyimpanan. Disamping itu, protein juga terhidrolisis

membentuk polipeptida dan asam amino yang larut dalam air.

Adapun faktor-faktor yang mempengaruhi kestabilan lateks adalah sebagai

berikut:

1. Adanya kecenderungan setiap partikel karet berinteraksi dengan fase air

(serum) misalnya asosiasi komponen-komponen bukan karet pada

permukaan partikel karet

2. Adanya interaksi antara partikel-partikel karet itu sendiri

Sistem koloid lateks terbentuk karena adanya lapisan lipida yang

pada lapisan luar (lapisan sekunder) memberikan muatan pada permukaan partikel

koloid.

Lapisan pelindung lipida, protein, dan lapisan sabun asam lemak tersebut

bertindak sebagai pelindung partikel karet dengan molekul air menghasilkan

sistem dispersi koloid yang mantap. Jika terjadi pembentukan gel, flokulasi, dan

koagulasi maka hal ini menunjukkan bahwa stabilitas koloid lateks terganggu atau

rusak (Ompusunggu,M, 1989).

2.4.3. Kestabilan Lateks

Lateks dikatakan mantap apabila sistem koloidnya stabil, yaitu tidak terjadi

flokulasi ataupun penggumpalan selama penyimpanan. Adapun faktor-faktor yang

mempengaruhi kestabilan lateks tersebut adalah sebagai berikut :

1. Adanya kecenderungan setiap partikel karet berinteraksi dengan fasa air

(serum), misalnya assosiasi komponen-komponen bukan karet pada

permukaan partikel-partikel karet.

2. Adanya interaksi antara partikel-partikel karet itu sendiri.

Faktor yang dapat menyebabkan sistem koloid partikel-partikel karet menjadi

tetap stabil, yaitu :

1. Adanya muatan listrik pada permukaan partikel karet sehingga terjadi

gaya tolak menolak antara partikel karet tersebut.

2. Adanya interaksi antar molekul air dengan partikel karet, yang

menghalangi terjadinya penggabungan partikel-partikel karet tersebut.

3. Energi bebas antara permukaan partikel karet yang rendah.

Sistem koloid lateks terbentuk karena adanya lapisan lipida yang

teradsorpsi pada permukaan partikel karet (lapisan primer) dan lapisan protein

pada lapisan luar (lapisan sekunder) memberikan muatan pada permukaan partikel

koloid. Penambahan bahan pengawet amonia dan bahan pemantap amonium

Lapisan pelindung lipida, protein dan lapisan sabun asam lemak tersebut

bertindak sebagai pelindung partikel karet dengan molekul air menghasilkan

sistem dispersi koloid yang mantap.

Jika terjadi pembentukan gel, flokulasi dan koagulasi maka hal ini

menunjukan bahwa stabilitas koloid lateks terganggu atau rusak. Menurut

Blackley, stabilitas koloid dapat dirusak (destability) dengan cara sebagai berikut :

1. Menurunkan energi potensial partikel koloid lateks yaitu dengan cara :

a. Menurunkan kelarutan stabilizer dengan menambahkan penggumpalan

(coaservant)

b. Menetralkan muatan listrik dari partikel koloid lateks dengan

menambahkan ion-ion yang polaritasnya berlawanan dengan muatan

partikel koloid lateks tersebut.

c. Menambahkan zat yang dapat mengadsorpsi lapisan pelindung

partikel koloid (Colloidal stabilizer adsorpsed), sehingga disini terjadi

persaingan antara pengadsorpsi (Coaservant precipitates) dengan

partikel karet terhadap bahan pemantap.

2. Menaikkan energi kinetik partikel, dengan cara pengadukan (mechanical

stirring).

Menurut Van Dalften, jika energi kinetik partikel semakin naik dan gaya

tolak muatan antar partikel akan terlampaui sehingga daya tarik antar permukaan

semakin besar dan frekwensi tumbukan semakin tinggi mengakibatkan dua

partikel atau lebih jadi bersatu (coalesent) membentuk flokulat atau gumpalan

(Darussamin,dkk, 1985).

2.5. Penggumpalan Lateks

Prakoagulasi merupakan pembekuan pendahuluan tidak diinginkan yang

menghasilkan lump atau gumpalan-gumpalan pada cairan getah sadapan. Kejadian

seperti ini biasa terjadi ketika lateks berada di dalam tangki selama pengangkutan

menuju pabrik pengolahan. Hasil sadapan yang mengalami prakoagulasi hanya

dapat diolah menjadi karet dengan mutu rendah seperti karet remah jenis SIR 10

Prokoagulasi terjadi karena kemantapan bagian koloidal yang terkandung

dalam lateks berkurang. Bagian-bagian koloidal ini kemudian menggumpal

menjadi satu dan membentuk komponen yang berukuran lebih besar. Komponen

koloidal yang lebih besar ini akan membeku. Inilah yang menyebabkan terjadinya

prokoagulasi (Tim Penulis PS, 1999).

Untuk mencegah prakoagulasi, pengawetan lateks kebun mutlak

diperlukan, terlebih jika jarak antara kebun dengan pabrik pengolahan cukup jauh.

Zat yang digunakan sebagai bahan pengawet disebut dengan zat antikoagulan.

Syarat zat antikoagulan adalah harus memiliki pH yang tinggi atau bersifat basa.

Ion OH- di dalam zat antikoagulan akan menetralkan ion H+ pada lateks, sehingga

kestabilannya dapat tetap terjaga dan tidak terjadi penggumpalan. Terdapat

beberapa jenis zat antikoagulan yang umumnya digunakan oleh perkebunan besar

atau perkebunan rakyat diantaranya adalah amoniak, soda atau natrium karbonat,

formaldehida serta natrium sulfit.

Proses penggumpalan (koagulasi) lateks terjadi karena hilangnya muatan -

muatan pada partikel karet, sehingga daya intereaksi antara karet dengan

pelindungnya menjadi hilang. Partikel karet yang telah lepas akan bergabung

membentuk gumpalan. Penggumpalan karet di dalam lateks kebun dapat

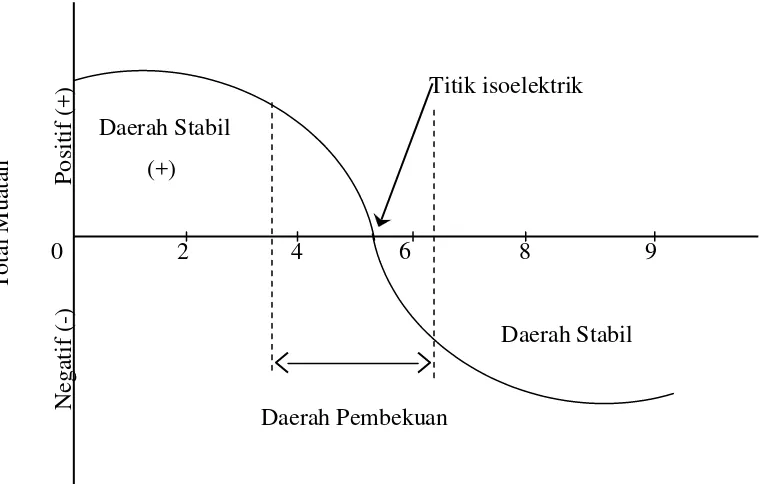

dilakukan denganpenurunan pH sampai mencapai titik isoelektrik, yakni kondisi

saat muatan positif protein seimbang dengan muatan negatif sehingga

elektrokinetis potensial sama dengan nol (Sirait, 2007).

Lateks segar dengan pH 6,4 – 6,9 yang bermuatan negatif akan bermuatan

netral dengan penambahan asam hingga titik isoelektriknya pada ph sekitar 4,7 –

5,1 sehingga daya interaksi karet dengan pelindungnya menjadi hilang.

Selanjutnya partikel-partikel karet yang sudah bebas tersebut akan menyatu

membentuk gumpalan. Oleh karena itu, bahan koagulan harus merupakan

senyawa asam (Departemen Pertanian, 2007).

Untuk memperoleh hasil karet yang bermutu tinggi, penggumpalan lateks

hasil penyadapan di kebun dan kebersihan harus diperhatikan. Hal ini

bersentuhan dengannya. Selain dari kemungkinan terjadinya pengotoran lateks

oleh kotoran-kotoran yang kelak sukar dihilangkan, kotoran tersebut dapat pula

menyebabkan terjadinya prokoagulasi dan terbentuknya lump sebelum lateks

sampai di pabrik untuk diolah.

Penggumpalan lateks dilaksanakan 3-4 jam setelah penyadapan dilakukan.

Dalam keadaan tertentu, pada saat penggumpalan lateks biasa juga menggunakan

obat anti koagulasi (anti koagulan) untuk mencegah terjadinya prokoagulasi. Akan

tetapi pemakaian anti koagulan ini harus dibatasi sampai batas sekecil-kecilnya,

karena biayanya cukup besar dan kadang-kadang lateks yang dibubuhi

antikoagulan memerlukan obat koagulan (misalnya asam semut) yang terpaksa

kadarnya harus dinaikkan. Penambahan asam yang berlebihan dalam proses

koagulasi juga dapat menghambat proses pengeringan (Setyamidjaja,D, 1993).

Penambahan larutan asam penggumpal dilakukan secara sekaligus dan pH

penggumpalan diusahakan sekitar titik isoelektrik lateks yakni pH 4.4 – 5.3 agar

didapat penggumpalan yang baik dan karet alam yang dihasilkan memiliki sifat

serta mutu yang baik pula (Safitri, 2009).

Proses penggumpalan (koagulasi) lateks terjadi karena tidak saling

berdekatannya muatan partikel karet, sehingga daya intereaksi karet dengan

pelindungnya menjadi hilang. Partikel karet yang sudah bebas akan bergabung

membentuk gumpalan. Penurunan muatan dapat terjadi karena penurunan pH

lateks. Penggumpalan karet didalam lateks kebun (pH±6,8) dapat dilakukan

dengan penambahan asam, dengan menurunkan pH hingga tercapai titik

isoelektrik yaitu pH dimana muatan positif protein seimbang dengan muatan

negatif sehingga elektrokinetis potensial sama dengan nol. Hubungan antara pH

Titik isoelektrik

Gambar 2.2. Hubungan pH dengan muatan listrik

Titik Isoelektrik

Titik Isoelektrik adalah suatu nilai pH dimana protein memiliki jumlah muatan

negatif yang sama dengan jumlah muatan positifnya, atau dengan kata lain protein

bermuatan netral atau tidak bermuatan. Pada nilai pH yang lebih rendah dari titik

isoelektriknya, protein memiliki muatan positif, dan pada nilai pH yang lebih

besar dari titik isoelektriknya, protein akan bermuatan negatif.

Nilai titik isoelektrik suatu protein memberikan pengaruh penting pada

sifat biokimia protein tersebut yang dapat dimanfaatkan pada proses pemurnian

dan elektroforesis. Pada elektroforesis, jika pH larutan penyangga (buffer) lebih

besar daripada titik isoelektriknya, maka molekul protein akan bermigrasi menuju

kutub positif. Sementara jika pH buffer lebih rendah daripada titik isoelektriknya,

maka molekul protein akan bermigrasi menuju kutub negatif. Dan jika pH buffer

sama dengan titik isoelektrik, maka protein akan diam di tempat atau tidak

bermigrasi sama sekali (Triyono, 2010).

Proses penggumpalan karet didalam lateks juga dapat terjadi secara

alamiah akibat kegiatan mikroba. Karbohidrat dan protein lateks menjadi sumber

energi bagi pertumbuhan mikroba dan diubah menjadi asam-asam lemak etiris

(asam formiat, asam asetat dan propionat). Semakin tinggi konsentrasi asam, pH

lateks akan semakin menurun dan setelah tercapai titik isoelektrik karet akan

menggumpal. Dalam pembuatan lump mangkok untuk bahan olah SIR 20 atau

SIR10 penggumpalan secara alamiah sering dilakukan. Lateks dibiarkan

menggumpal selama 24 jam, kemudian besok harinya dipungut. Lump mangkok

harus dideres setiap harinya, agar variasi mutu bahan olah lump tersebut tidak

terlalu besar (Shinzo, 2015).

2.6. Asam Formiat

Asam formiat adalah cairan tidak berwarna, berbau tajam, mudah larut dalam air,

alkohol dan eter. Asam formiat memiliki titik didih 100,80C dan titik lebur 8,40C.

Asam formiat terdapat dalam badan semut merah, dalam beberapa macam

tumbuh-tumbuhan dan dalam jumlah kecil juga terdapat dalam air keringat

manusia (Sanir, I, 1997).

Dalam industri asam formiat dibuat dari karbon monoksida dengan uap air

yang dialirkan melalui katalis (oksida-oksida logam pada suhu sekitar 2000C dan

tekanan besar). Asam formiat digunakan dalam industri lateks untuk

menggumpalkan lateks, industri tekstil, dan sebagai fungisida (Riawan, 1990)

2.7. Cermai Atau Cerme (Phyllanthus acidus)

Cermai, ceremai, cereme atau cerme adalah nama sejenis pohon dengan buahnya

sekali. Buah yang masam ini dikenal pula dengan nama-nama lain seperti

ceureumoe (Aceh), chermai (Mal.), karmay (Ilokano, Fil.), mayom (Thai.) dan

lain-lain. Dalam bahasa Inggris dinamai Otaheite gooseberry, Malay gooseberry

dan beberapa sebutan yang lain. Nama ilmiahnya adalah Phyllanthus acidus.

dan renggang. Sepintas, pohon cerme bukan tidak mirip dengan pohon

di rantingnya seperti daun majemuk menyirip.

Bunga-bunganya berkelamin tunggal atau ganda, merah, berbilangan 4,

keputihan menyerupai lilin, berdiameter hingga 2,5 cm, bergantungan sendiri atau

dalam untaian. Daging buah keputihan, masam dan banyak berair, di tengahnya

terdapat inti yang keras dengan 4-6 butir biji.Pohon cerme kerap ditanam sebagai

peneduh atau penghias halaman dan taman. Pohon ini dapat tumbuh di daerah

tropis dan subtropis. Cerme dapat dibiakkan melalui biji atau stek.

Pohon ini berasal dari India, dapat tumbuh pada tanah ringan sampai berat

dan tahan akan kekurangan atau kelebihan air. Ceremai banyak ditanam orang di

halaman, di ladang dan tempat lain sampai ketinggian 1.000 m dpl (Orwa Et Al,

2009).

Nilai Kandungan Gizi Buah Ceremai per 100 gram adalah Energi 28 Kkal,

Air 91,7 gr, Protein 0,7 gr, Karbohidrat 6,4 gr, Serat Kasar 0,6 gr, Kalsium 5 mg,

Fosfor 23 mg, Thiamin 0,4 mg, Riboflavin 0,05 mg, Asam askorbat 8 mg

(Budiyanto, 2010).

Asam Askorbat

Asam Askorbat (2,3-didehydro-L-threo- hexono-1,4-lactone) merupakan salah

satu senyawa dari kimia yang akan membentuk vitamin C. Asam askorbat ini

memiliki bentuk bubuk kristal dengan warna kuning yang keputihan. Bila terpapar

udara, warnanya perlahan-lahan menjadi lebih gelap. Dalam keadaaan kering,

stabil di udara, tetapi dalam larutan akan teroksidasi dengan cepat. Larut 1/3

bagian dalam air dan 1/40 bagian pada alkohol, tidak larut dalam kloroform, eter,

dan benzena. Senyawa kimia ini akan larut jika berada di dalam air serta senyawa

ini juga memiliki sifat dari antioksidan (Wahyudi, 2008).

Asam askorbat juga mempunyai peran yang sangat penting sebagai

koenzim dan pendonor elektron di dalam reaksi organik enzimatik dioksigenase

seperti hidroksilasi pada karnitina, EGF atau mono- dan di-oksigenasi pada

berbagai neuro transmiter dan sintesis hormon peptida, nor-adrenalin, kolesterol

dan asam amino, serta dimetil asihiston dan asam nukleat, dealkilasi oksidatif

DNA. Meningkatkan kualitas asam suksinat, asam malat dan gliserol 3-fosfat di

2.8. Pengujian Mutu Lateks

2.8.1. Uji PRI (Plasticity Retention Index)

Platicity Retention Index adalah nilai dari sifat plastisitas (keliatan/ kekenyalan)

karet yang mentah yang masih tersimpan bila karet dipanaskan selama 30 menit

pada temperatur 140o.

Nilai Plasticity Retention Index adalah persentase plasisitas karet setelah

dipanaskan dibandingkan plastisitas sebelum dipanaskan yang ditentukan dengan

alat Plastimeter Wallace, dengan persamaan:

PRI = ��

�� X 100 % . . . . (1)

dimana : Pa = Plastisitas karet sesudah dipanaskan selama 30 menit (setelah

pengusangan).

Po = Plastisitas karet sebelum dipanaskan (sebelum pengusangan).

(Kartowardoyo. 1980)

Tujuan pengujian PRI dilakukan untuk mengukur degrandasi atau

penurunan ketahanan karet mentah terhadap oksidasi pada suhu tinggi, nilai PRI

yang tinggi (lebih dari 80%) menunjukan bahwa nilai ketahanan karet terhadap

oksidasi adalah besar. Oksidasi karet oleh udara (O2) terjadi pada ikatan rangkap

molekul karet, yang akan berakhir dengan pemutusan ikatan rangkap

karbon-karbon sehingga panjang rantai polimer semakin pendek.

Terputusnya rantai polimer pada karet mengakibatkan sifat karet menjadi

rendah. Bila nilai PRI diketahui, dapat diperkirakan mudah atau tidaknya karet

mudah menjadi lunak atau lengket jika lama disimpan atau dipanaskan. Hal ini

berhubungan dengan vulkanisasi karet pada pembuatan barang jadi, agar

diperoleh sifat bahan jadi karet.

Tinggi rendahnya nilai PRI dipengaruhi oleh jenis bahan baku yang

digunakan dan proses pengolahan crumb rubber. Terdapatnya nilai PRI yang

rendah, disebabkan karena terjadinya reaksi oksidasi pada karet. Faktor-faktor

a. Sinar Matahari

Sinar matahari mengandung sinar ultraviolet yang menggiatkan terjadinya

oksidasi pada karet apabila bahan baku lateks dan koagulum tekena langsung oleh

sinar matahari, hal ini ditandai dengan mengeringnya kulit permukaan lateks dan

koagulum.

b. Pengenceran lateks dan Koagulum (penggumpalan)

Pengenceran lateks dengan penambahan air yang terlalu banyak dan perendaman

dengan air yang terlalu lama yang tujuannya untuk mencuci kotoran-kotoran yang

melekat pada koagulum. Hal ini akan menurunkan konsentrasi zat-zat nonkaret

didalam lateks seperti terlarutnya asam-asam amino yang berfungsi sebagai anti

oksidasi dan dapat juga berfungsi sebagai bahan pemacu cepat pada pembuatan

barang jadi karet yang selanjutnya menurunkan PRI pada karet.

c. Zat-zat pro-oksidasi (tembaga atau mangan)

Kandungan ion-ion logam seperti Cu, Mg, Mn, dan Ca berkolerasi dengan kadar

abu didalam analisa karet. Kadar abu diharapkan rendah karena sifat logam

tembaga (Cu) dan mangan (Mn) adalah zat pro-oksidasi yang dalam bentuk ion

merupakan katalis reaksi oksidasi pada karet sehingga dalam jumlah yang

melewati batas konsentrasinya akan merusak mutu karet, sehingga oksidasi

dipercepat dan mengakibatkan nilai PRI karet menjadi rendah.

d. Pengering karet

Penguraian molekul karet oleh reaksi oksidasi dapat pula terjadi bila karet

dikeringkan terlalu lama dan temperatur pengeringan yang dipakai adalah 127oC,

dengan waktu pengeringan 2 - 4 jam tergantung pada jenis alat pengeringan.

Nilai PRI akan turun bila terjadi ikatan silang (Storage Hardening)

didalam lateks kebun dan diantara butiran-butiran karet hasil pengeringan. Ikatan

silang terjadi pada pembentukan gel secara perlahan-lahan sehingga

butiran-butiran karet menjadi melendir dan lengket-lengket. Hal ini akan menyebabkan

plastisitas karet Po karet, maka akan merubah nilai PRI karet sehingga menjadi

e. Nilai Po

Plastisitas awal (Po) menggambarkan kekuatan karet. Kegagalan pemenuhan

syarat Po dapat disebabkan oleh beberapa faktor. Bahan baku yang telah

mengalami degradasi akibat perlakuan yang tidak tepat seperti perendaman dalam

air, penggunaan formalin sebagai pengawet lateks kebun dan umur bahan olah

yang terlalu lama dapat menyebabkan penurunan nilai Po.

Nilai Po rendah juga bisa disebabkan oleh pengeringan pada suhu terlalu

tinggi (lebih dari 1300 C) dalam waktu yang lama dan pengeringan ulang karet

yang kurang matang. Pemeraman dapat menyebabkan karet menjadi keras dengan

disertai peningkatan nilai viskositas atau Po, serta penurunan PRI.

Nilai Po crumb rubber juga dipengaruhi oleh karakter bahan baku, yaitu

lateks kebun. Jenis bahan penggumpal berpengaruh baik terhadap nilai Po maupun

ketahan karet terhadap pengusangan (PRI).

2.8.2.Kadar Abu (Ash Content)

Penentuan maksimal dari kadar abu dimaksudkan agar karet yang dijual tidak

kemasukan bahan bahan kimia dalam jumlah banyak. Dalam pengolahan karet

memang beberapa bahan kimia dipakai misalnya natrium bisulfit atau natrium

carbonat. Banyaknya abu lebih dari 1,5% menunjukkan bahwa pengujian kurang

bersih (Kartowiryo, S, 1970).

Abu dari karet memberikan sedikit gambaran mengenai jumlah bahan

mineral didalam karet. Beberapa bahan mineral dalam karet yang meninggalkan

abu dapat mengurangi sifat dinamika seperti ketahanan retak lentur dari

vulkanisasi karet alam. Tingginya kadar abu dapat disebabkan beberapa faktor

seperti tanah yang mengandung kalsium tinggi, musim gugur (dimana daun akan

membusuk). Kadar abu ini dapat tinggi akibat perlakuan yang tidak dianjurkan

misalnya penggumpalan dengan amonium sulfat mengakibatkan kadar abu karet

keringnya tinggi.

Faktor pengolahan dapat mempengaruhi kadar abu, dimana makin besar

digumpalkan tanpa pengenceran mempunyai kadar abu yang lebih tinggi daripada

dengan pengenceran. Dengan kata lain, semakin encer lateks yang digumpalkan

makin rendah kadar abu abu karet yang diperoleh karena sebagian besar tercuci

bersama serum.

Penentuan kadar abu dimaksudkan untuk melindungi konsumen terhadap

penambahan bahan bahan pengisi kedalam karet pada waktu pengolahan

(Kartowardoyo, S, 1980).

2.8.3.Kadar Karet Kering (Dry Rubber Content)

Menurut Purbaya, (2011) Kadar karet kering (K3) adalah kandungan padatan

karet per satuan berat (%). Umumnya lateks kebun hasil penyadapan mempunyai

K3 20-35%. Berdasarkan Maspanger (2004) kualitas karet dinilai dari K3, yakni

mutu 1 dengan K3 minimal 28% dan mutu II dengan K3 di bawah 28%. Menurut

Rivai (1994) metode yang paling sederhana untuk menentukan K3, yakni metode

gravimetri. Hubungan K3 diperoleh berdasarkan:

K3 = massa sesudah pengeringan x 100% . . . (2)

massa sebelum pengeringan

2.9. Syarat uji untuk berbagai jenis mutu SIR

Penilaian mutu secara spesifikasi teknis didasarkan pada hasil analisa dari

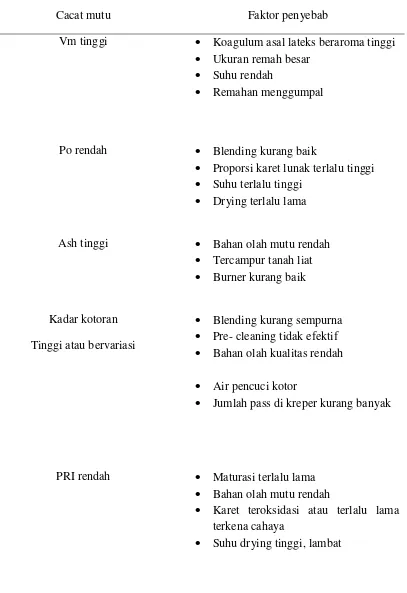

Tabel 2.3. Mutu Crumb Rubber dan penyebabnya

Cacat mutu Faktor penyebab

Vm tinggi • Koagulum asal lateks beraroma tinggi

• Ukuran remah besar

• Suhu rendah

• Remahan menggumpal

Po rendah • Blending kurang baik

• Proporsi karet lunak terlalu tinggi

• Suhu terlalu tinggi

• Drying terlalu lama

Ash tinggi • Bahan olah mutu rendah

• Tercampur tanah liat

• Burner kurang baik

Kadar kotoran

Tinggi atau bervariasi

• Blending kurang sempurna

• Pre- cleaning tidak efektif

• Bahan olah kualitas rendah

• Air pencuci kotor

• Jumlah pass di kreper kurang banyak

PRI rendah • Maturasi terlalu lama

• Bahan olah mutu rendah

• Karet teroksidasi atau terlalu lama terkena cahaya

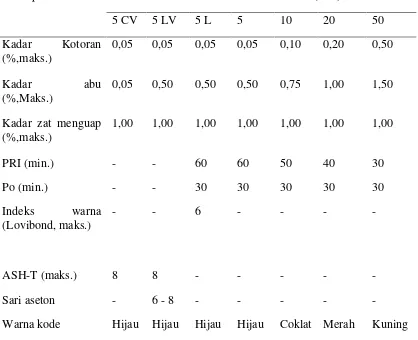

Tabel 2.4. Spesifikasi karet SIR yang diubah (revised) sesuai SK Menperdeg No.

230/Kp/X/1972

Spesifikasi Standart Indonesia Rubber (SIR)

5 CV 5 LV 5 L 5 10 20 50

Kadar Kotoran (%,maks.)

0,05 0,05 0,05 0,05 0,10 0,20 0,50

Kadar abu (%,Maks.)

0,05 0,50 0,50 0,50 0,75 1,00 1,50

Kadar zat menguap (%,maks.)

1,00 1,00 1,00 1,00 1,00 1,00 1,00

PRI (min.) - - 60 60 50 40 30

Po (min.) - - 30 30 30 30 30

Indeks warna (Lovibond, maks.)

- - 6 - - - -

ASH-T (maks.) 8 8 - - - - -

Sari aseton - 6 - 8 - - - - -

Warna kode Hijau Hijau Hijau Hijau Coklat Merah Kuning

Dengan demikian hingga saat ini, semua karet remah SIR yang diekspor

harus memiliki persyaratan mutu seperti yang ditetapkan dalam surat keputusan

Menpardag tersebut.

Untuk mengamankan kualitas SIR, suatu produk SIR harus mendapat

pengawasan 4 macam laboratorium, yaitu laboratorium standard, laboratorium

control, laboratorium komersial, dan laboratorium pabrik.

Semua sarana penentu kualitas ini dimaksudkan agar SIR dapat bersaing

dengan produk karet bongkah yang berasal dari Negara produsen karet bongkah

selain Indonesia yang memiliki standar sendir-sendiri, seperti Standard Malaysian

Rubber (SMR) dari Malaysia, Standard Singapore Rubber (SSR) dari Singapura,