BAB 4

PENGUMPULAN, PENGOLAHAN DAN ANALISA DATA 4.1 Gambaran Umum Perusahaan

4.1.1 Sejarah Perusahaan

PT. Multikarya Sinardinamika berdiri pada Desember 1990 dan mulai beroperasi pada Januari 1991. Perusahaan ini bergerak dalam bidang industri manufaktur pembuatan aksesoris spare parts otomotif. Perusahaan ini menerima pemesanan akstesoris spare parts dari perusahaan otomotif lain dan juga melayani pengecatan non automotive spare parts seperti cover pompa air, mesin pompa air dan penyangga mesin pompa air.

Gambar 4.1 Gedung PT. Multikarya Sinardinamika

Pada awal berdirinya, perusahaan ini hanya sebagai pemasok tingkat kedua automotive small metal stamping. Namun pada tahun 1994, perusahaan ini menjadi pemasok tingkat pertama untuk salah satu perusahaan otomotif yang telah diakui di Indonesia.

Pada tahun 1997, perusahaan memindahkan fasilitas produksi ke area yang lebih luas untuk mendukung penambahan volum produksi. Area ini berlokasi di Jalan Wahab Affan No. 41 Pondok Ungu, Bekasi. Saat ini perusahaan memiliki 357 karyawan.

4.1.2 Visi dan Misi Perusahaan Visi Perusahaan

"Menjadi pemasok utama komponen pada part Industri Manufaktur di Indonesia, yang mampu bersaing ditingkat Regional maupun Global" Misi Perusahaan

"Sebagai penyedia manufakturing komponen maupun pabrikasi yang memfokuskan pada pemenuhan kepuasan pelanggan melalui kualitas yang stabil, harga yang bersaing dan penghantaran yang tepat waktu, melakukan usaha penyempurnaan terus menerus, disertai penerapan Keselamatan Kerja dan Ramah Lingkungan"

4.1.3 Produk yang Dihasilkan

Produk yang dihasilkan oleh PT. MKSD adalah seperti gambar di bawah ini. Namun, yang akan dibahas pada penelitian ini adalah produk spare part roof dari kendaraan Toyota Rush dan Daihatsu Terios, seperti yang diberi tanda merah.

Gambar 4.2 Produk yang Dihasilkan

4.2 Hasil Observasi Lapangan

4.2.1 Keadaan Awal Lintasan Perakitan

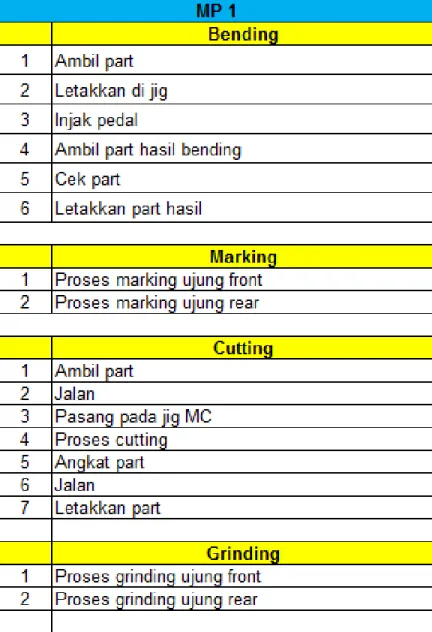

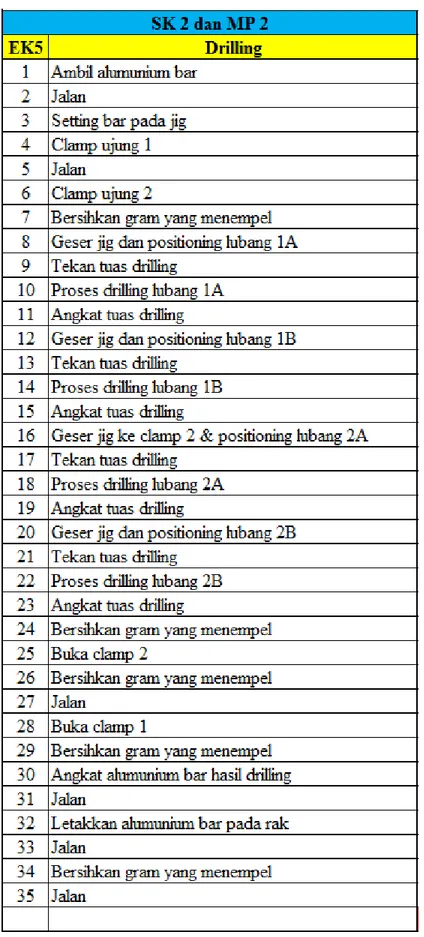

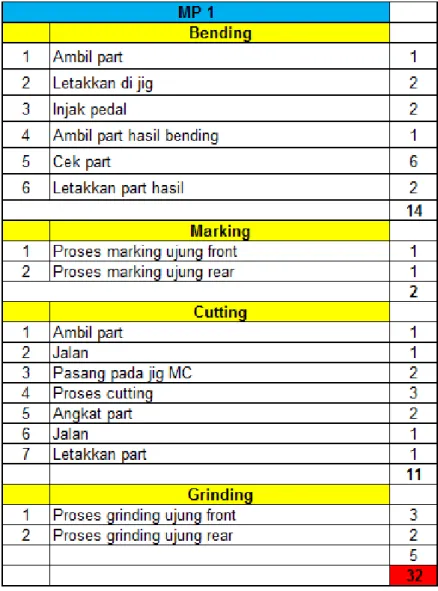

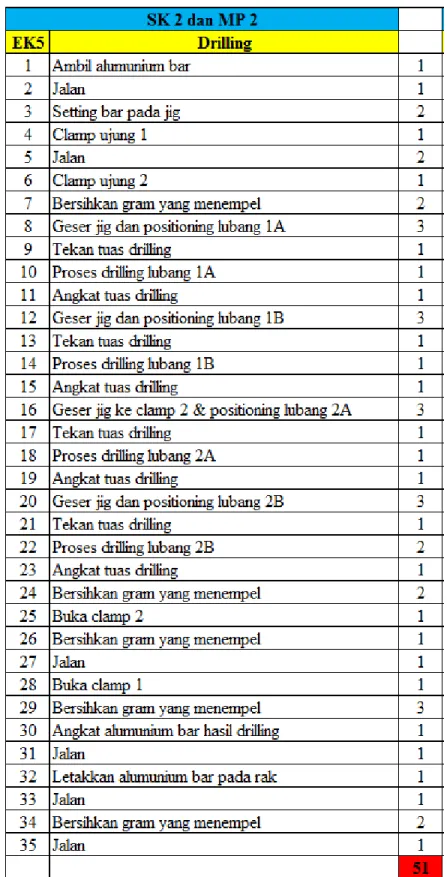

Keadaan awal line profiling terbagi menjadi 13 elemen kerja (EK) dengan 9 stasiun kerja (SK) dan menggunakan 9 manpower (operator). 9 operator tersebut mempunyai tugas sebagai berikut :

Tabel 4.3 Tabel Elemen Kerja pada SK3

Tabel 4.4 Tabel Elemen Kerja pada SK4

Tabel 4.6 Tabel Elemen Kerja pada SK6

Tabel 4.7 Tabel Elemen Kerja pada SK7

Tabel 4.8 Tabel Elemen Kerja pada SK8

Tabel 4.9 Tabel Elemen Kerja pada SK9

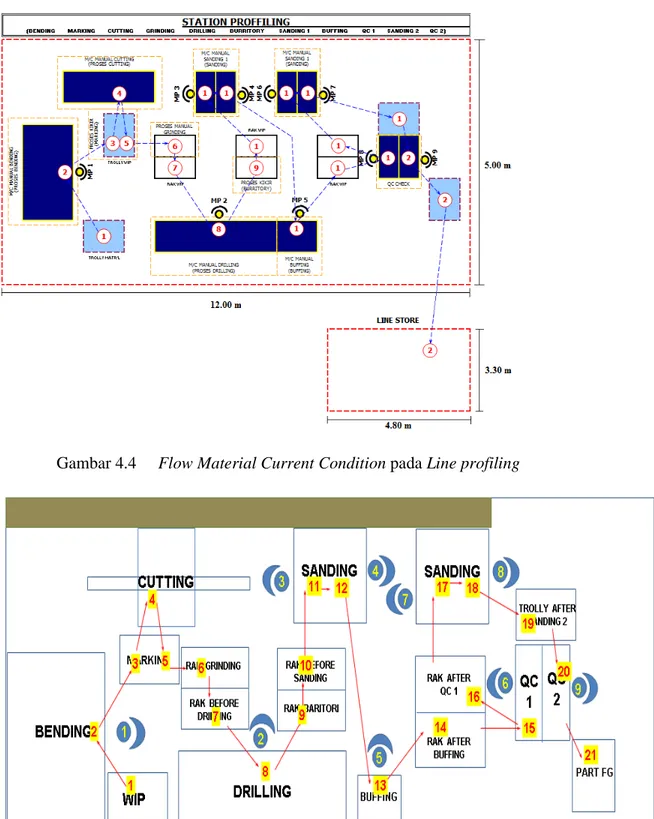

Di bawah ini juga digambarkan area kerja dan flow process material pada line profiling. Ini merupakan gambar flow material sebelum dilakukan improvement (current condition).

Keterangan : Luas Area =

1. 12.00 x 5.00 = 60.00 m2 2. 4.80 x 3.30 = 15.84 m2 Total luas area = 75.84 m2

Gambar 4.4 Flow Material Current Condition pada Line profiling

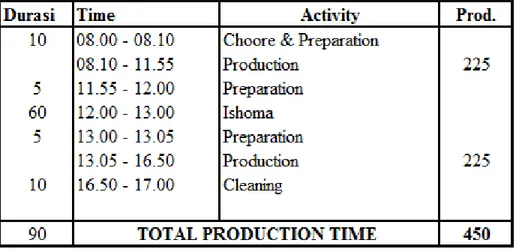

4.2.2 Jam Kerja

Hari kerja yang tersedia adalah 5 hari kerja per minggu yaitu setiap hari Senin sampai dengan Jumat. Jadwal jam kerjanya yaitu :

Tabel 4.10 Tabel Jam Kerja

*Untuk hari Jumat, waktu ishoma 11.30 – 13.00 4.3 Pengumpulan dan Pengolahan Data

4.3.1 Working Hour per Day & Gaji Operator pada Line Profiling (W/D) = 7.5 hours/day

= 450 min/day = 27000 sec/day

Gaji = Rp 2.400.000,- per bulan per operator 4.3.2 Data Waktu Operasi

Waktu operasi (ti) adalah waktu standar yang digunakan untuk menyelesaikan suatu operasi (dalam detik). Untuk mendapatkan data waktu operasi, peneliti mengadakan pengamatan dan pengukuran kerja dari tiap-tiap elemen kerja. Pengukuran kerja dilakukan dengan menggunakan metode direct stop-watch time study. Berikut ini adalah data waktu operasi tiap-tiap manpower yang berhasil diperoleh :

Tabel 4.13 Tabel Waktu Operasi SK3

Tabel 4.14 Tabel Waktu Operasi SK4

Tabel 4.15 Tabel Waktu Operasi SK5

Tabel 4.17 Tabel Waktu Operasi SK7

Tabel 4.18 Tabel Waktu Operasi SK8

Tabel 4.19 Tabel Waktu Operasi SK9

4.3.3 Data Waktu Siklus (Cycle Time)

Setelah dilakukan pengamatan dan pengukuran waktu operasi terhadap semua elemen kerja, maka didapat waktu siklus (cycle time) yang diperlukan untuk membuat satu unit produk. Cara untuk mendapatkan waku siklus adalah dengan menjumlahkan waktu proses pada seluruh elemen kerja.

Waktu operasi elemen kerja pada MP1 = 32 Waktu operasi elemen kerja pada MP2 = 51 Waktu operasi elemen kerja pada MP3 = 29

Waktu operasi elemen kerja pada MP4 = 29 Waktu operasi elemen kerja pada MP5 = 30 Waktu operasi elemen kerja pada MP6 = 32 Waktu operasi elemen kerja pada MP7 = 41 Waktu operasi elemen kerja pada MP8 = 33 Waktu operasi elemen kerja pada MP9 = 18 Maka waktu siklus (CT) keseluruhan = 295 detik 4.3.4 Yamazumi Chart Current Condition

Yamazumi chart merupakan chart yamazumi (susunan) elemen pekerjaan yang ditampilkan pada TSKK (Tabel Standard Kerja Kombinasi), SOP (Standard Operation Procedure), atau Work Elemen Sheet. Yamazumi ini dipakai sebagai alat atau instrumen untuk mengawasi secara visual keseluruhan proses dan mengawasi atau mempertahankan elemen pekerjaan.

Berikut ini adalah data yamazumi MP line proffiling current condition yang diperoleh dari hasil perhitungan :

Gambar 4.6 Yamazumi MP line proffiling current condition Hasil yamazumi chart menunjukan adaya ketidakseimbangan beban kerja yang diperlihatkan melalui waktu kerja MP yang tidak seimbang. Beban kerja MP 3, 4 dan 9 tidak sebanding jika dibandingkan dengan beban kerja MP 2 dan 7. Langkah perbaikan yang harus dilakukan adalah dengan menyeimbangkan beban kerja dengan mengelompokan beberapa elemen kerja ke dalam satu stasiun kerja yang sama.

4.4 Menetapkan Metode dan Melakukan Perbaikan

4.4.1 Line Balancing untuk Line Profiling dengan Metode Kilbridge-Wester Heuristic

Sesuai dengan namanya, metode ini dikembangkan oleh dua orang yakni Kilbridge dan Wester. Langkah-langkah dalam melakukan metode ini adalah :

1. Buat precedence diagram dari data yang ada. Pada line profiling terdapat 13 elemen kerja.

Gambar 4.7 Precedence Diagram Line Profiling 2. Dari precedence diagram di atas, tentukan kemungkinan nilai

waktu siklus yang akan digunakan, dengan cara mencari faktor dari total waktu pengerjaan seluruh elemen kerja yang ada. Total waktu pengerjaan seluruh elemen kerja adalah 295 detik. Maka faktor total waktu yang akan digunakan sebagai CT adalah 51 karena waktu elemen kerja terbesar pada kasus ini adalah 51. 3. Mendistribusikan elemen-elemen kerja pada setiap stasiun kerja

Aturan pendistribusian elemen kerja yaitu total waktu elemen kerja yang terdistribusi pada sebuah stasiun kerja tidak boleh melebihi waktu siklus yang telah ditentukan. Hasil dari pengelompokan elemen kerja berdasarkan CT terdapat pada tabel di bawah ini :

Tabel 4.20 Pengelompokan Elemen Kerja Sebelum Line Balancing, untuk CT = 51

Pada tabel di atas, terlihat ada 13 elemen kerja yang dikelompokan ke dalam 9 stasiun kerja. Hal tersebut didasarkan pada kondisi awal dari line profiling sebelum dilakukan perbaikan. Sebelum perbaikan di line profiling menggunakan 9 manpower. Penggunaan manpower didasarkan pada jumlah stasiun kerja.

4. Dari hasil pengelompokan di atas, terlihat masih kurang meratanya beban kerja untuk tiap-tiap stasiun kerja. Untuk itu diperlukan perpindahan elemen kerja.

5. Pada perubahan ini, ternyata waktu elemen kerja terbesar untuk tiap-tiap stasiun kerja adalah 51, sehingga waktu siklus (CT) yang akan digunakan tetap 51.

Stasiun kerja yang terbentuk adalah sebagai berikut :

N = 295 = 5,78 = 6 stasiun kerja 51

Penetapan jumlah stasiun kerja yang baru ini digunakan juga sebagai cara untuk menetapkan jumlah optimum manpower yang dibutuhkan sebenarnya.

Menurut perhitungan di atas, maka idealnya menggunakan 6 stasiun kerja yang berarti juga idealnya menggunakan 6 manpower. Akan tetapi aktual di lapangan setelah proses perbaikan menggunakan 7 manpower. Hal itu disebabkan oleh beberapa pertimbangan, antara lain :

• Waktu untuk melakukan proses improvement pendek, hanya sekitar 1 minggu.

• Jika menggunakan 6 manpower maka harus ada penggabungan elemen kerja satu lagi yang akan mengakibatkan waktu siklusnya melebihi waktu siklus stasiun kerja yang paling tinggi yang telah ditentukan.

• Menggunakan 7 manpower untuk mengantisipasi jika terjadi lonjakan terhadap permintaan produk.

6. Gambar precedence diagram line profiling sesudah dilakukan line balancing adalah sebagai berikut :

Gambar 4.8 Precedence Diagram Line Profiling Setelah Dilakukan Line Balancing

Secara lengkap perbaikan pengelompokan elemen kerja dapat ditabulasikan sebagai berikut :

Tabel 4.21 Pengelompokan Elemen Kerja Setelah Dilakukan Line Balancing, untuk CT = 51

Tabel di atas menunjukan bahwa kondisi setelah dilakukan line balancing atau penyeimbangan, beban kerja tiap-tiap stasiun kerja lebih seimbang dibandingkan sebelum dilakukan penyeimbangan.

4.5 Hasil Perbaikan

4.5.1 Berdasarkan Perhitungan Kriteria Pembanding

Untuk membandingkan kondisi sebelum dan setelah perbaikan atau dilakukan line balancing dengan metode Kilbridge-Wester Heuristic, maka dilakukan perhitungan-perhitungan kriteria pembanding sebagai berikut :

1. Tingkat efisiensi line profiling

• Sebelum dilakukan perbaikan lintasan :

Eff = 295 x 100 % = 64,27 % 51 x 9

• Setelah proses perbaikan lintasan :

Eff = 295 x 100 % = 82,63 % 51 x 7

Dari perhitungan di atas, tingkat efisiensi mengalami kenaikan setelah lintasan dilakukan penyeimbangan. Kenaikan efisiensi lini sebesar 18,36 %.

2. Balance delay pada line profiling

• Sebelum proses keseimbangan lintasan :

BD = (51 x 9) – 295 x 100% 51 x 9

= 164 x 100% 459

= 35,72%

• Setelah proses keseimbangan lintasan :

BD = (51 x 7) – 295 x 100% 51 x 7

= 62 x 100% 357

= 17,36 %

Dari perhitungan di atas, tingkat balance delay berkurang setelah lintasan dilakukan penyeimbangan. Penurunan tingkat balance delay sebesar 18,36 %.

3. Idle time pada line profiling

• Sebelum proses keseimbangan lintasan :

Idle time (IT) = (51 x 9) - 295 = 164 detik

• Setelah proses keseimbangan lintasan :

Idle time (IT) = (51 x 7) - 295 = 62 detik

Dari perhitungan di atas, idle time berkurang setelah lintasan dilakukan penyeimbangan. Berkurangnya idle time sebesar 102 detik.

Agal lebih jelas, maka ditampilkan dalam bentuk tabel sebelum dan sesudah perbaikan seperti di bawah ini :

Tabel 4.22 Tabel Hasil Sebelum dan Sesudah Perbaikan

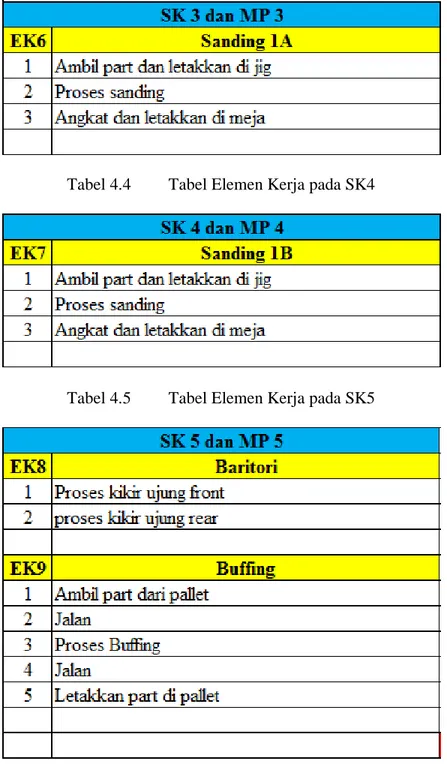

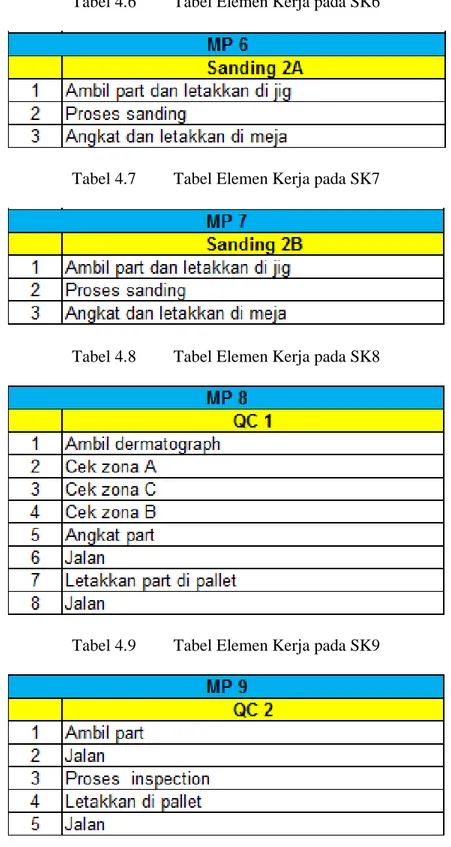

4.5.2 Berdasarkan Perbandingan Tabel Elemen Kerja

Setelah dilakukan perbaikan lintasan dengan metode Kilbridge-Wester Heuristic, maka ada beberapa pengelompokan elemen kerja yang menyebabkan terjadinya perubahan jumlah stasiun kerja yang juga mengakibatkan terjadinya perubahan jumlah manpower.

Awalnya ada 13 elemen kerja yang dikelompokan menjadi 9 stasiun kerja dan meggunakan 9 manpower. Namun setelah ada perbaikan lintasan, sekarang tetap ada 13 elemen kerja tetapi dikelompokan menjadi 7 stasiun kerja dan menggunakan 7 manpower.

Di bawah ini merupakan perbandingan tabel elemen kerja sebelum dan sesudah dilakukan perbaikan balancing job manpower :

Tabel 4.23 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK1

Tidak ada perubahan pada SK1 karena tidak ada elemen pekerjaan yang dikurangi ataupun yang ditambahkan pada SK1.

Tabel 4.24 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK2

Tidak ada perubahan pada SK2 karena tidak ada elemen pekerjaan yang dikurangi ataupun yang ditambahkan pada SK2.

Tabel 4.25 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK3

Ada penambahan elemen pekerjaan pada SK3, sehingga waktu siklus pada SK3 berubah dari 29 detik bertambah menjadi 45 detik. Elemen pekerjaan diambil dari SK5 yaitu elemen pekerjaan 8 (EK8) Baritori.

Tabel 4.26 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK4

Ada penambahan elemen pekerjaan pada SK4, sehingga waktu siklus pada SK4 berubah dari 29 detik bertambah menjadi 43 detik. Elemen pekerjaan diambil dari SK5 yaitu elemen pekerjaan 9 (EK9) Buffing.

Tabel 4.27 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK5

Pada SK5, kedua elemen pekerjaannya digabungkan ke SK3 dan SK4 sehingga tidak ada elemen pekerjaan lagi di SK5. Oleh karena itu MP5 dihilangkan.

Tabel 4.28 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK6

Tidak ada perubahan elemen pekerjaan pada SK6. Hanya saja berubah menjadi SK5 dan MP5 karena MP5 yang sebelumnya sudah dihilangkan.

Tabel 4.29 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK7

Sama seperti pada SK6, tidak ada perubahan elemen pekerjaan pada SK6. Hanya saja berubah menjadi SK6 dan MP6.

Tabel 4.30 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK8

Ada penambahan elemen pekerjaan pada SK8, sehingga waktu siklus pada SK8 berubah dari 33 detik bertambah menjadi 51 detik. Elemen pekerjaan diambil dari SK9 yaitu elemen pekerjaan 13 (EK13) QC2. Terjadi perubahan nama menjadi SK7 dan MP7

Tabel 4.31 Tabel Perbandingan Elemen Kerja Sebelum dan Sesudah Dilakukan Perbaikan pada SK9

Pada SK9, elemen pekerjaannya digabungkan ke SK8 sehingga tidak ada elemen pekerjaan lagi di SK9. Oleh karena itu MP9 dihilangkan.

Berikut ini merupakan grafik perubahan yang terjadi pada line profiling, berdasarkan jumlah MP yang digunakan :

Gambar 4.9 Grafik Perubahan Jumlah MP 4.5.3 Layout Target Line Profiling

Setelah dilakukan perbaikan, terjadi pengurangan MP pada line profiling, maka terjadi perubahan tata letak dari masing-masing WS. Di bawah ini merupakan layout dari WS line profiling yang sudah diubah :

Gambar 4.10 Layout existing line profiling

Dengan adanya perubahan layout line profiling, maka terjadi perubahan flow material. Di bawah ini merupakan perubahan flow material pada line profiling setelah dilakukan improvement :

Gambar 4.111 Flow Material Existing Condition pada Line Profiling

Karena ada perubahan layout WS maka terjadi perubahan luas area pada line profiling, yaitu menjadi :

Luas area = 12.00 x 6.00 = 60.00 m2

Setelah dilakukan pengukuran area, maka terjadi pengurangan luas area sebesar 15.84 m2 dari yang semula 75.84 m2 menjadi 60.00 m2 pada

line profiling. Berikut ini merupakan grafik perubahan yang terjadi pada line profiling berdasarkan area kerja yang digunakan :

Gambar 4.12 Grafik Perubahan Luas Area Kerja Line Profiling

4.6 Membuat Standardisasi Kerja yang Baru

Karena hasil yang ingi dicapai sudah sesuai dengan target, maka untuk selanjutnya dibuatlah standardisasi proses kerja yang baru sesuai dengan perbaikan yang sudah dilakukan.

Namun untuk pembuatan standardisasi kerja yang baru tidak dibahas dalam penelitian ini.