LAPORAN PRAKTEK KERJA PROFESI APOTEKER

DI PT. KALBE FARMA, Tbk.

KAWASAN INDUSTRI DELTA SILICON

JL. M. H. THAMRIN BLOK A1-3, LIPPO CIKARANG, BEKASI

PERIODE 2 APRIL – 31 MEI 2012

LAPORAN PRAKTEK KERJA PROFESI APOTEKER

STELLA, S.Farm.

1106047392

ANGKATAN LXXIV

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM PROGRAM PROFESI APOTEKER - DEPARTEMEN FARMASI

DEPOK JUNI 2012

ii

UNIVERSITAS INDONESIA

LAPORAN PRAKTEK KERJA PROFESI APOTEKER

DI PT. KALBE FARMA, TBK.

KAWASAN INDUSTRI DELTA SILICON

JL. M. H. THAMRIN BLOK A1-3, LIPPO CIKARANG, BEKASI

PERIODE 2 APRIL – 31 MEI 2012

LAPORAN PRAKTEK KERJA PROFESI APOTEKER

Diajukan sebagai salah satu syarat untuk memperoleh gelar Apoteker

STELLA, S.Farm.

1106047392

ANGKATAN LXXIV

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM PROGRAM PROFESI APOTEKER - DEPARTEMEN FARMASI

DEPOK JUNI 2012

iv

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa atas segala berkat dan rahmat-Nya sehingga penulis dapat menjalani kegiatan Praktek Kerja Profesi Apoteker (PKPA) di PT. Kalbe Farma, Tbk. dan menyelesaikan laporan ini. Kegiatan PKPA dan penyusunan laporan PKPA ini merupakan bagian dari kegiatan perkuliahan Program Pendidikan Profesi Apoteker dengan tujuan untuk meningkatkan pemahaman dan menerapkan ilmu yang telah diperoleh khususnya di bidang farmasi industri. Laporan ini merupakan hasil dari kegiatan PKPA yang dilaksanakan di Departemen Produksi PT. Kalbe Farma, Tbk.

Penulisan laporan ini tidak terlepas dari bimbingan, arahan, bantuan, serta dukungan dari berbagai pihak. Untuk itu pada kesempatan ini penulis ingin menyampaikan terima kasih, khususnya kepada :

1. Edwar Laudin, S.Si., Apt., selaku pembimbing dan manager Departemen Produksi Line 1 dan Process Improvement PT. Kalbe Farma, Tbk., yang telah mengarahkan dan membimbing penulis dengan baik selama menjalankan PKPA.

2. Prof. Dr. Yahdiana Harahap, MS., Apt., selaku Ketua Departemen Farmasi FMIPA UI yang telah memberikan kesempatan kepada penulis untuk melakukan PKPA.

3. Dr. Harmita, Apt., selaku ketua Program Apoteker Departemen Farmasi FMIPA UI yang telah memberikan bimbingan dan pengarahan selama PKPA. 4. Dra. Maryati K., M.Si., Apt., selaku pembimbing dari Departemen Farmasi

FMIPA UI yang telah memberikan bimbingan dan arahan dalam penyusunan laporan PKPA ini.

5. Seluruh Supervisor Departemen Produksi PT. Kalbe Farma, Tbk. atas dukungan dan bimbingannya selama kegiatan PKPA di Departemen Produksi PT. Kalbe Farma, Tbk.

6. Seluruh staf dan karyawan di Departemen Produksi PT. Kalbe Farma, Tbk. khususnya koordinator produksi, operator, pembantu operator, dan

administrator atas kerja sama dan bantuan selama penulis melaksanakan kegiatan PKPA dan penyusunan laporan PKPA.

7. Seluruh staf pengajar, tata usaha dan karyawan di Program Profesi Apoteker, Departemen Farmasi FMIPA UI atas bantuan yang diberikan selama PKPA. 8. Orang tua dan keluarga yang telah memberikan dukungan, doa, dan semangat

yang tak pernah berhenti.

9. Seluruh teman-teman Apoteker UI angkatan LXXIV yang telah berjuang bersama dalam menyelesaikan studi di Program Profesi Apoteker Universitas Indonesia.

10.Seluruh pihak yang telah membantu penulis dalam menyusun laporan PKPA yang tidak dapat penulis uraikan satu per satu.

Penulis menyadari bahwa laporan ini masih jauh dari sempurna. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun dari pembaca. Akhir kata, penulis berharap semoga pengetahuan dan pengalaman yang diperoleh selama menjalani PKPA yang dituangkan dalam laporan ini dapat memberikan manfaat bagi semua pihak yang memerlukan.

Penulis

vi

DAFTAR ISI

HALAMAN JUDUL ... ii

HALAMAN PENGESAHAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR LAMPIRAN ... vii

BAB 1. PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 2

BAB 2. TINJAUAN UMUM PT. KALBE FARMA, Tbk.... 3

2.1 Industri Farmasi ... 3

2.2 Cara Pembuatan Obat yang Baik (CPOB) ... 4

BAB 3. TINJAUAN KHUSUS PT. KALBE FARMA, Tbk... 12

3.1 Visi dan Misi PT. Kalbe Farma, Tbk ... 13

3.2 Lokasi dan Tata Ruang PT. Kalbe Farma, Tbk ... 13

3.3 Strukur Organisasi PT. Kalbe Farma, Tbk. ... 15

BAB 4. PEMBAHASAN ... 32

4.1 Manajemen Mutu ... 32

4.2 Personalia ... 33

4.3 Bangunan dan Fasilitas ... 33

4.4 Peralatan ... 35

4.5 Sanitasi dan Higiene ... 37

4.6 Produksi ... 38

4.7 Pengawasan Mutu ... 40

4.8 Inspeksi Diri dan Audit Mutu ... 42

4.9 Penanganan Keluhan Terhadap Produk, Penarikan Kembali Produk dan Produk Kembalian ... 43

4.10 Dokumentasi ... 45

4.11 Pembuatan dan Analisis Terhadap Kontrak ... 46

4.12 Kualifikasi dan Validasi ... 47

BAB 5. KESIMPULAN DAN SARAN ... 50

5.1 Kesimpulan ... 50

5.2 Saran ... 50

DAFTAR LAMPIRAN

1 Universitas Indonesia BAB 1

PENDAHULUAN

1.1 Latar Belakang

Industri farmasi, sebagai industri penghasil obat dituntut untuk dapat menghasilkan obat yang harus memenuhi persyaratan khasiat (efficacy), keamanan (safety), dan mutu (quality) dalam dosis yang digunakan untuk tujuan pengobatan. Perkembangan ilmu dan teknologi yang semakin cepat juga turut merangsang industri farmasi untuk meningkatkan kualitas produknya, dimana industri memerlukan inovasi, promosi, organisasi, dan sistem pemasaran yang baik, dan pengaturan produk yang ketat agar dapat bersaing dengan dengan industri farmasi lain dan dapat diterima oleh masyarakat luas, baik dalam negeri maupun internasional.

Berdasarkan hal tersebut, industri farmasi di Indonesia perlu memberikan jamian mutu terhadap produk yang dihasilkan. Jaminan mutu suatu produk obat jadi, tidak hanya sekedar lulus dari serangkaian pengujian, tetapi yang terpenting adalah bahwa mutu harus dibentuk dan dibangun pada seluruh proses tahapan produksi dari awal hingga akhir. Langkah utama untuk menjamin mutu dari suatu produk obat yang dihasilkan adalah dengan menerapkan Cara Pembuatan Obat yang Baik (CPOB). Penerapan CPOB dalam industri farmasi bertujuan untuk mengatur dan memastikan mutu obat yang diproduksi secara konsisten sehingga produk yang dihasilkan memenuhi persyaratan mutu yang ditetapkan dan sesuai tujuan penggunaan produk.

Salah satu pemegang peranan penting dalam industri farmasi sebagai pelaksana CPOB adalah Apoteker. Seorang Apoteker harus mempunyai kualifikasi, pengetahuan, pengalaman, dan keterampilan yang baik untuk menjamin pelaksanaan CPOB akan berjalan sesuai dengan persyaratan yang ditentukan. Selain itu, Apoteker juga dituntut memiliki pengetahuan mengenai perencanaan produksi, pengawasan mutu, serta ilmu lain yang mendukung.

Dalam rangka membina generasi baru di bidang industri farmasi, khususnya tenaga Apoteker, PT. Kalbe Farma, Tbk. membuka kesempatan bagi calon Apoteker untuk melaksanakan PKPA agar dapat menggali ilmu farmasi industri

melalui kegiatan tersebut. Pelaksanaan PKPA di PT Kalbe Farma, Tbk. berlangsung dari tanggal 2 April sampai dengan 31 Mei 2012. Kegiatan ini memberikan kesempatan kepada calon Apoteker untuk memperoleh wawasan, pengalaman yang bermanfaat dan wacana yang luas mengenai peran Apoteker dalam produksi obat serta melihat penerapan CPOB di industri farmasi.

1.2 Tujuan

Tujuan dari pelaksanaan PKPA di PT. Kalbe Farma, Tbk. adalah untuk: a. Memperoleh pengetahuan dan wawasan mengenai penerapan segala aspek

CPOB di PT. Kalbe Farma, Tbk.

BAB 2

TINJAUAN UMUM INDUSTRI

2.1 Industri Farmasi

Menurut Surat Keputusan Menteri Kesehatan No. 245/Menkes/SK/V/ 1990, yang dimaksud dengan industri farmasi adalah industri obat jadi dan industri bahan baku obat. Perusahaan industri farmasi wajib memperoleh izin usaha industri farmasi. Izin usaha industri farmasi diberikan oleh Menteri Kesehatan kepada industri farmasi yang telah siap berproduksi sesuai dengan ketentuan Cara Pembuatan Obat yang Baik (CPOB). Izin usaha industri farmasi berlaku untuk seterusnya selama perusahaan industri farmasi yang bersangkutan berproduksi. Permohonan izin usaha industri farmasi dapat diajukan setelah pembangunan fisik industri farmasi selesai dan perusahaan siap melaksanakan kegiatan produksi komersial.

Untuk memperoleh izin usaha, industri farmasi yang ada di Indonesia harus memenuhi beberapa persyaratan yang telah ditetapkan pemerintah, di antaranya:

a. Dilakukan oleh perusahaan umum, badan hukum berbentuk Perseroan Terbatas (PT) atau Koperasi.

b. Memiliki rencana investasi.

c. Memiliki Nomor Pokok Wajib Pajak (NPWP).

d. Industri farmasi wajib memenuhi persyaratan CPOB sesuai ketentuan SK Menkes RI No. 43/Menkes/SK/II/1988.

e. Industri farmasi wajib memperkerjakan secara tetap sekurang-kurangnya 3 orang Apoteker Warga Negara Indonesia (WNI) masing-masing sebagai penanggung jawab produksi dan penanggung jawab pengawasan mutu sesuai dengan persyaratan CPOB.

f. Obat jadi yang diproduksi oleh perusahaan industri farmasi hanya dapat diedarkan setelah memperoleh persetujuan sesuai dengan ketentuan perundang-undangan yang berlaku.

2.2 Cara Pembuatan Obat yang Baik (CPOB)

Adanya CPOB bertujuan untuk menjamin obat dibuat secara konsisten, memenuhi persyaratan yang ditetapkan dan sesuai dengan tujuan penggunaannya. CPOB mencakup seluruh aspek produksi dan pengawasan mutu. CPOB merupakan pedoman yang sangat penting tidak hanya bagi industri farmasi dan regulator, tetapi juga bagi konsumen dalam memenuhi kebutuhannya akan pengobatan yang aman, berkhasiat, dan berkualitas. Terdapat 12 aspek dalam CPOB, yaitu:

2.2.1 Manajemen Mutu

Dalam manajemen mutu, industri farmasi harus membuat obat sedemikian rupa agar sesuai dengan tujuan penggunaannya, memenuhi persyaratan yang tercantum dalam dokumen izin edar dan tidak menimbulkan risiko yang membahayakan penggunanya karena tidak aman, mutu rendah, atau tidak efektif. Manajemen mutu bertanggung jawab untuk pencapaian tujuan ini melalui suatu kebijakan mutu yang memerlukan partisipasi dan komitmen dari semua jajaran di semua departemen dalam perusahaan, para pemasok, dan distributor.

Unsur dasar manajemen mutu adalah suatu infrastruktur atau sistem mutu yang tepat mencakup struktur organisasi, prosedur, proses, dan sumber daya, serta tindakan sistematis untuk mendapatkan kepastian dengan tingkat kepercayaan tinggi, sehingga produk atau jasa pelayanan yang dihasilkan akan selalu memenuhi persyaratan yang telah ditetapkan. Keseluruhan tindakan tersebut disebut pemastian mutu.

2.2.2 Personalia

Sumber daya manusia sangat penting dalam pembentukan dan penerapan sistem pengawasan mutu yang memuaskan dan pembuatan obat yang benar. Industri farmasi bertanggungjawab untuk menyediakan personil yang terkualifikasi dalam jumlah yang memadai untuk melaksanakan semua tugas. Tiap personil hendaklah memahami tanggung jawab masing-masing. Seluruh personil hendaklah memahami prinsip CPOB dan memperoleh pelatihan awal yang

berkesinambungan, termasuk instruksi mengenai higiene yang berkaitan dengan pekerjaan.

Seluruh karyawan yang langsung ikut serta dalam kegiatan pembuatan obat dan yang karena tugasnya mengharuskan mereka masuk ke daerah pembuatan obat, sebaiknya dilatih mengenai kegiatan tertentu yang sesuai dengan tugasnya maupun mengenai prinsip CPOB. Pelatihan mengenai CPOB hendaklah dilakukan secara berkesinambungan dan dengan frekuensi yang memadai untuk menjamin supaya para karyawan terbiasa dengan persyaratan CPOB yang berkaitan dengan tugasnya.

Struktur organisasi perusahaan diatur sedemikian rupa sehingga setiap bagian mengetahui tugas, tanggung jawab, dan wewenangnya agar pelaksanaan kegiatan dapat berjalan dengan lancar tanpa adanya tumpang tindih tugas maupun kekuasaan. Masing-masing personil diberi wewenang penuh dan sarana memadai yang diperlukan untuk dapat melaksanakan tugasnya secara efektif. Keduanya tidak boleh memiliki kepentingan lain di luar organisasi pabrik, yang dapat menghambat atau membatasi tanggung jawabnya, atau yang dapat menimbulkan pertentangan kepentingan pribadi atau finansial.

2.2.3 Bangunan dan Fasilitas

Bangunan dan fasilitas untuk pembuatan obat hendaklah memiliki ukuran, rancangan bangunan, konstruksi serta letak yang memadai agar memudahkan dalam pelaksanaan kerja, pembersihan, dan pemeliharaan yang baik. Tiap sarana kerja dibuat memadai sehingga setiap resiko terjadinya kekeliruan, pencemaran silang dan berbagai kesalahan lain yang dapat menurunkan mutu obat dapat dihindarkan.

Adapun syarat-syarat bangunan dan fasilitas menurut CPOB adalah sebagai berikut:

a. Lokasi bangunan hendaklah sedemikian rupa untuk mencegah terjadinya pencemaran dari lingkungan sekelilingnya, seperti pencemaran dari udara, tanah, dan air maupun dari kegiatan di dekatnya;

b. Bangunan dan fasilitas hendaklah dikonstruksi, dilengkapi, dan dirawat dengan tepat.

c. Dalam menentukan rancang bangunan dan tata letak hendaklah dipertimbangkan hal-hal sebagai berikut: kesesuaian dengan kegiatan lain, yang mungkin dilakukan dalam sarana yang sama atau dalam sarana yang berdampingan; tata letak ruang yang sedemikian rupa untuk memungkinkan kegiatan produksi dilaksanakan di daerah yang letaknya diatur secara logis dan berhubungan mengikuti urutan tahap produksi dan menurut kelas kebersihan yang disyaratkan; luasnya ruang kerja yang memungkinkan penempatan peralatan dan bahan secara teratur dan logis serta terlaksananya kegiatan, kelancaran arus kerja, komunikasi dan pengawasan yang efektif; pencegahan penggunaan kawasan industri sebagai lalu lintas umum;

d. Daerah pengolahan produk steril dipisahkan dari daerah produksi lain serta dirancang dan dibangun secara khusus;

e. Obat yang mengandung golongan penisilin dan sefalosporin diproduksi dalam suatu bangunan yang terpisah dilengkapi peralatan pengendali udara;

f. Permukaan bagian dalam ruangan (dinding, lantai, dan langit-langit) hendaklah licin, bebas dari keretakan, dan sambungan yang terbuka serta mudah dibersihkan dan bila perlu mudah didesinfeksi.

g. Saluran air limbah hendaklah cukup besar dan mempunyai bak kontrol serta ventilasi yang baik;

h. Bangunan memiliki penerangan yang efektif dan mempunyai ventilasi dengan fasilitas pengendali udara.

2.2.4 Peralatan

Pembuatan obat hendaklah menggunakan peralatan yang memiliki desain dan konstruksi yang tepat, ukuran yang memadai serta ditempatkan dan dikualifikasi dengan tepat, sehingga mutu yang dirancang bagi tiap produk obat terjamin secara seragam dari batch ke batch dan memudahkan pembersihan dan perawatannya. Permukaan peralatan yang bersentuhan dengan bahan baku, produk antara, produk ruahan atau obat jadi tidak boleh bereaksi atau mengabsorpsi, yang dapat mengubah identitas, mutu, atau kemurniannya di luar batas yang telah ditentukan. Peralatan sebaiknya dapat dibersihkan dengan mudah, baik bagian dalam maupun bagian luar, serta tidak boleh menimbulkan akibat yang merugikan

terhadap produk. Pemasangan dan penempatan peralatan diatur sedemikian rupa sehingga proses produksi dapat berjalan secara efektif dan efisien. Peralatan hendaklah dirawat menurut jadwal yang tepat supaya tetap berfungsi dengan baik dan mencegah terjadinya pencemaran yang dapat mengubah identitas, mutu, atau kemurnian produk.

2.2.5 Sanitasi dan Higiene

Elemen ke-5 CPOB menyebutkan bahwa tingkat sanitasi dan higiene yang tinggi hendaklah diterapkan pada setiap aspek pembuatan obat. Ruang lingkup sanitasi dan higiene meliputi personil, bangunan, peralatan, dan perlengkapan, bahan produksi serta wadahnya dan segala sesuatu yang dapat merupakan sumber kontaminasi produk. Sumber kontaminasi potensial hendaklah dihilangkan melalui suatu program sanitasi dan higiene yang menyeluruh dan terpadu, serta program tersebut senantiasa dievaluasi secara berkala untuk menjamin efektifitasnya.

Penerapan higiene perorangan meliputi pemeriksaan kesehatan, menjaga kebersihan diri, memakai alat pelindung diri atau APD dengan baik, menjaga kesehatan dan beberapa peraturan lain di area produksi. Semua personil hendaklah menjalani pemeriksaan kesehatan pada saat direkrut. Sesudah pemeriksaan kesehatan awal hendaklah dilakukan pemeriksaan kesehatan kerja dan kesehatan personil secara berkala. Peraturan lain di area produksi yang terkait dengan higiene perorangan antara lain tidak diperbolehkan menggunakan cincin, anting, dan jam tangan; menyisir hanya diperbolehkan di loker; serta tidak diperbolehkan makan, minum, dan merokok.

Sanitasi meliputi bangunan dan fasilitas. Tiap bangunan yang digunakan untuk pembuatan obat hendaklah didesain dan dikonstruksi dengan tepat untuk memudahkan sanitasi yang baik. Prosedur tersebut digunakan untuk mencegah terjadinya kontaminasi terhadap peralatan, bahan awal, wadah obat, tutup wadah, bahan pengemas dan label atau produk jadi. Tiap kali sebelum dipakai, kebersihan peralatan diperiksa untuk memastikan bahwa semua produk atau bahan dari batch sebelumnya telah dihilangkan. Prosedur pembersihan, sanitasi, dan higiene

hendaknya divalidasi dan dievaluasi secara berkala untuk memastikan efektivitas prosedur.

2.2.6 Produksi

Kegiatan produksi hendaklah dilaksanakan dengan mengikuti prosedur yang telah ditetapkan dan memenuhi ketentuan CPOB yang menjamin senantiasa menghasilkan produk yang memenuhi persyaratan mutu serta memenuhi ketentuan izin pembuatan dan izin edar (registrasi). Produksi obat membutuhkan sarana gedung produksi-pengemasan-penyimpanan, material yang memenuhi persyaratan, peralatan yang terkualifikasi dan terkalibrasi, personalia yang terlatih dan berkualitas, proses produksi yang tervalidasi, dan dokumen produksi yang sah yang dapat ditelusuri. Apabila memenuhi semua persyaratan tersebut, tentu saja diharapkan obat yang dihasilkan memenuhi syarat mutu, keamanan, dan khasiat (Quality, Safety, and Efficacy), memenuhi aspek CPOB, dan tidak ada obat kembalian atau obat yang ditarik dari pasar. Produksi mencakup unsur-unsur seperti bahan awal yaitu bahan baku dan bahan pengemas, validasi proses, pencegahan kontaminasi silang, sistem penomoran batch/lot, penimbangan dan penyerahan, pengembalian, pengolahan, pengemasan, pengawasan selama proses, bahan dan produk yang ditolak, dipulihkan dan dikembalikan, karantina dan penyerahan produk jadi, catatan pengendalian pengiriman obat, penyimpanan bahan awal, bahan kemas, produk antara, produk ruahan dan produk jadi, pengiriman dan pengangkutan.

2.2.7 Pengawasan Mutu

Kegiatan pengawasan mutu merupakan bagian yang penting dari CPOB untuk memastikan bahwa produk yang dibuat senantiasa mempunyai mutu yang sesuai dengan tujuan penggunaannya. Keterlibatan dan tanggung jawab semua pihak yang berkepentingan dalam seluruh rangkaian pembuatan adalah mutlak untuk mencapai sasaran mutu yang ditetapkan mulai dari saat obat dibuat sampai pada distribusi obat jadi. Pengawasan mutu tidak terbatas pada kegiatan laboratorium, tapi juga harus terlibat dalam semua keputusan yang terkait dengan mutu produk. Pengawasan Mutu hendaklah mencakup semua kegiatan analisis

yang dilakukan di laboratorium, termasuk pengambilan sampel, pemeriksaan dan pengujian bahan awal, produk antara, produk ruahan dan produk jadi. Kegiatan ini juga mencakup uji stabilitas, program pemantauan lingkungan, pengujian yang dilakukan dalam rangka validasi, penanganan sampel pertinggal, menyusun dan memperbaharui spesifikasi bahan dan produk serta metode pengujiannya.

2.2.8 Inspeksi Diri dan Audit Mutu

Tujuan inspeksi diri adalah untuk mengevaluasi apakah semua aspek produksi dan pengawasan mutu industri farmasi memenuhi persyaratan yang telah ditetapkan. Program inspeksi diri hendaklah dirancang untuk mendeteksi kelemahan dalam pelaksanaan CPOB dan untuk menetapkan tindakan perbaikan yang diperlukan. Inspeksi diri hendaklah dilakukan secara independen dan rinci oleh petugas yang kompeten dari perusahaan. Inspeksi diri hendaklah dilakukan secara rutin dan pada situasi khusus, misalnya dalam hal terjadi penarikan kembali obat jadi atau terjadi penolakan yang berulang. Prosedur dan catatan inspeksi diri hendaklah didokumentasikan dan dibuat program tindak lanjut yang efektif.

Penyelenggaraan audit mutu berguna sebagai pelengkap inspeksi diri. Audit mutu meliputi pemeriksaan dan penilaian semua atau sebagian dari sistem manajemen dengan tujuan spesifik untuk meningkatkan mutu. Audit mutu umumnya dilaksanakan oleh spesialis dari luar, independen, atau tim yang dibentuk khusus untuk hal ini oleh manajemen perusahaan.

2.2.9 Penanganan Keluhan Terhadap Obat, Penarikan Kembali, dan Obat Kembalian

Semua keluhan dan informasi lain yang berkaitan dengan kemungkinan terjadi kerusakan obat hendaklah dikaji dengan teliti sesuai dengan prosedur tertulis. Untuk menangani semua kasus yang mendesak hendaklah disusun suatu sistem, bila perlu mencakup penarikan kembali produk yang diketahui atau diduga cacat dari peredaran secara cepat dan efektif.

Penarikan kembali produk dapat berupa satu atau beberapa batch atau seluruh batch produk tertentu dari semua peredaran distribusi. Hal ini dilakukan bila terdapat produk yang tidak memenuhi persyaratan kualitas (cacat mutu) bila

ada laporan mengenai reaksi yang merugikan yang serius serta beresiko terhadap kesehatan. Penarikan kembali ini dapat mengakibatkan penundaan atau penghentian pembuatan obat tersebut. Penarikan kembali produk dilakukan oleh personil yang bertanggung jawab untuk melaksanakan dan mengkoordinasikan penarikan kembali produk dan hendaklah ditunjang oleh staf yang memadai untuk menangani semua aspek penarikan kembali sesuai dengan tingkat urgensinya.

Produk kembalian adalah obat jadi yang telah beredar, yang kemudian dikembalikan ke industri farmasi karena keluhan mengenai kerusakan, daluwarsa, atau alasan lain misalnya kondisi wadah yang dapat menimbulkan keraguan akan identitas, mutu, jumlah, dan keamanan obat yang bersangkutan. Berdasarkan hasil evaluasi, produk kembalian dapat dikategorikan sebagai berikut:

a. Produk kembalian yang masih memenuhi spesifikasi dan karena itu dapat dikembalikan ke dalam persediaan;

b. Produk kembalian yang dapat diproses ulang;

c. Produk kembalian yang tidak memenuhi spesifikasi dan tidak dapat diproses ulang.

2.2.10 Dokumentasi

Dokumentasi adalah bagian dari sistem informasi manajemen dan dokumentasi yang baik merupakan bagian yang esensial dari pemastian mutu. Dokumentasi yang jelas adalah fundamental untuk memastikan bahwa tiap personil menerima uraian tugas yang relevan secara jelas dan rinci sehingga memperkecil resiko terjadi salah tafsir dan kekeliruan yang biasanya timbul karena hanya mengandalkan komunikasi lisan. Selain itu dokumentasi juga berguna untuk perencanaan kerja, sebagai pedoman dalam pelaksanaan kerja, dan sebagai rekaman data dan bukti legal untuk regulator. Dokumen produksi induk/ formula pembuatan, prosedur, metode, instruksi, laporan, dan catatan harus bebas dari kekeliruan dan tersedia secara tertulis. Keterbacaan dokumen adalah sangat penting.

2.2.11 Pembuatan dan Analisis Berdasarkan Kontrak

Pembuatan dan analisis berdasarkan kontrak dilakukan jika suatu perusahan membuat produk di perusahaan lain atau sebaliknya. Pembuatan dan analisis berdasarkan kontrak harus dibuat secara benar, disetujui dan dikendalikan untuk menghindari kesalahpahaman yang dapat menyebabkan produk atau pekerjaan dengan mutu yang tidak memuaskan. Kontrak tertulis antara pemberi kontrak dengan penerima kontrak harus dibuat secara jelas dalam hal tanggung jawab dan kewajiban masing-masing pihak. Kontrak harus menyatakan secara jelas prosedur pelulusan tiap batch produk untuk diedarkan yang menjadi tanggung jawab penuh kepala bagian manajemen mutu (pengawasan mutu).

2.2.12 Kualifikasi dan Validasi

Kualifikasi dan validasi adalah bagian penting dari sistem pemastian mutu sehingga tercantum sebagai persyaratan CPOB bagi industri farmasi. Validasi adalah tindakan pembuktian dan dokumentasi bahwa seluruh proses, prosedur, atau metode memberikan hasil yang konsisten dan terpercaya. Validasi dibagi empat, yakni validasi pembersihan, validasi metode analisis, validasi proses, dan validasi ruangan. CPOB mensyaratkan industri farmasi untuk mengidentifikasi validasi yang perlu dilakukan sebagai bukti pengendalian terhadap aspek kritis dalam kegiatan yang dilakukan. Perubahan signifikan terhadap fasilitas, peralatan, dan proses yang dapat mempengaruhi mutu produk hendaklah divalidasi.

Kualifikasi adalah tindakan pembuktian dan dokumentasi bahwa seluruh sistem dan peralatan dipasang dengan sesuai, bekerja dengan baik, dan memberikan hasil yang diharapkan. Kualifikasi diklasifikasikan menjadi empat, yaitu kualifikasi desain, kualifikasi instalasi, kualifikasi operasional, dan kualifikasi kinerja.

BAB 3

TINJAUAN UMUM PT. Kalbe Farma, Tbk.

PT. Kalbe Farma, Tbk. didirikan oleh seorang farmakolog bernama dr. Boenjamin Setiawan pada tanggal 10 September 1966 di sebuah garasi rumah di Jalan Simpang I No. 1, Tanjung Priok, Jakarta Utara. Nama Kalbe merujuk pada nama para pemegang saham awal, yakni Khoew Sioe Tjiang, Liem Lian Kiok dan Boenjamin Setiawan. Tujuan pendirian PT. Kalbe Farma, Tbk. adalah turut berpartisipasi dalam pembangunan nasional pada umumnya dan meningkatkan kesejahteraan serta derajat kesehatan masyarakat pada khususnya, yang tercermin dalam moto perusahaan yaitu The Scientific Pursuit of Health For A Better Life (Mengabdikan Ilmu Untuk Kesehatan dan Kesejahteraan).

Pada 24 Desember 1966, PT. Kalbe Farma, Tbk. memperoleh izin produksi dari Direktorat Jenderal Pengawasan Obat dan Makanan. Kegiatan produksi mulai dilaksanakan pada awal tahun 1967 dengan Bioplacenton sebagai produk pertamanya. Dalam perkembangannya, PT. Kalbe Farma, Tbk. memproduksi beraneka ragam produk farmasi sesuai dengan kebutuhan konsumen yang beraneka ragam. PT Kalbe Farma, Tbk. telah berpindah lokasi sebanyak dua kali. Yang pertama pada bulan April 1972, PT. Kalbe Farma, Tbk. memindahkan kegiatan usahanya ke Jalan Ahmad Yani, Pulomas, Jakarta Timur. Selanjutnya pada tahun 1994 PT. Kalbe Farma, Tbk. mulai membangun pabrik baru di Komplek Industri Delta Silicon (Cikarang). Semua jalur produksi, kecuali produksi beta laktam, dipindahkan secara bertahap dari Pulomas ke Cikarang antara tahun 1997-1998. Pada 17 Desember 1998. Di akhir tahun 2004, PT. Kalbe Farma, Tbk. berhasil melakukan integrasi sertifikasi ISO 9001 (Sistem Manajemen Mutu) versi 2000, sertifikasi ISO 14001 (Sistem Manajemen Lingkungan) dan OHSAS 18001/SMK3 (Sistem Manajemen Kesehatan dan Keselamatan Kerja).

3.1 Visi dan Misi PT. Kalbe Farma, Tbk.

Visi PT. Kalbe Farma, Tbk. adalah ”Menjadi perusahaan perawatan kesehatan terbaik yang dimotori oleh inovasi, nama dagang yang kuat, dan manajemen yang unggul”. Untuk mencapai visi tersebut, PT. Kalbe Farma, Tbk. menetapkan misi perusahaan yakni “Meningkatkan kesehatan untuk kehidupan yang lebih baik”. Misi tersebut terfokus pada tiga elemen utama, yaitu:

a. Konsumen

PT. Kalbe Farma, Tbk. mampu menyediakan produk berkualitas dengan harga murah dan terjangkau, mudah diperoleh, serta dengan pelayanan yang prima untuk menyenangkan hati pelanggan agar menjadi pilihan pertama konsumen. b. Sumber Daya Manusia (SDM)

PT. Kalbe Farma, Tbk. mampu mewujudkan SDM yang sesuai dengan kualifikasi dan tuntutan pekerjaan, memiliki dedikasi tinggi, inovatif, berorientasi pada pelayanan dan kualitas, serta pengembangan SDM melalui proses belajar yang berkelanjutan dan lingkungan kerja yang sehat dan mendukung.

c. Proses dan Kualitas

PT. Kalbe Farma, Tbk. mampu meningkatkan kecepatan dan efisiensi proses kerja melalui sistem dan prosedur kerja yang rapi sesuai dengan perencanaan, usaha, pemeriksaan, dan aksi (plan, do, check, and action/PDCA).

Visi dan misi tersebut didukung oleh nilai-nilai utama yakni gigih untuk mencapai yang terbaik, inovasi, kerjasama yang kokoh, lincah, memberikan pelayanan terbaik, serta integritas. Dalam mencapai visi dan misi tersebut, PT. Kalbe Farma, Tbk. memiliki moto The Scientific Pursuit of Health For A Better Life (Mengabdikan Ilmu Untuk Kesehatan dan Kesejahteraan).

3.2 Lokasi dan Tata Ruang PT. Kalbe Farma, Tbk.

PT. Kalbe Farma, Tbk. terletak di Kawasan Industri Delta Silicon Jalan M.H. Thamrin Blok A1-3, Lippo Cikarang, Bekasi. Bangunan ini terdiri dari gedung kantor, gedung produksi, teknik, gudang dan sarana pendukung seperti pengolahan limbah, lapangan parkir, koperasi, dan kantin. Bangunan PT. Kalbe Farma, Tbk. terdiri dari dua bagian yaitu bangunan kantor dan bangunan pabrik.

3.2.1 Bangunan Kantor

Gedung kantor PT. Kalbe Farma, Tbk. terdiri dari empat lantai yaitu: a. Lantai 1 meliputi bagian Operasional Cikarang, Departemen Sumber Daya

Manusia dan Pengembangan, Departemen Personalia dan Umum, Departemen Pengembangan Proses, Departemen Akuntansi, ruang perpustakaan, dan kantin.

b. Lantai 1½ meliputi Departemen Perencanaan Produksi dan Pengendalian Persediaan Pusat, Departemen Veteriner, serta Departemen Teknologi Informasi.

c. Lantai 2 meliputi Departemen Keuangan dan Pemasaran, serta Departemen Hukum atau Legal.

d. Lantai 3 meliputi Departemen Research and Development, yang terdiri dari bagian pengembangan operasional Cikarang dengan laboratorium formulasi dan laboratorium pengembangan metode analisis, Departemen Pemastian Mutu, Departemen Pengawasan Mutu dengan laboratorium pengawasan mutu. e. Lantai 4 meliputi ruangan pilot plant Departemen Research and Development.

3.2.2 Bangunan Pabrik

Gedung produksi terdiri dari tiga lantai yang masing-masing lantai dipisahkan oleh ruang yang disebut Mezanin, yaitu ruang khusus untuk penempatan fasilitas utilitas seperti penyedot udara, pipa-pipa, kabel listrik, dan lain-lain. Tiap lantai terdiri dari jalur-jalur produksi dengan jumlah total 10 jalur, yaitu jalur 1, 2, 4, 5, 6, 7, 8A, 8B, 9 dan 10. Pembagian ruangan pada gedung produksi adalah sebagai berikut:

a. Lantai dasar digunakan untuk ruang produksi jalur 9 dan 10, gudang alkohol, Departemen Teknik, dan ruang loker karyawan.

b. Lantai 1 digunakan untuk ruang produksi jalur 1, jalur 2, jalur 4, jalur 5, gudang bahan baku dan wadah, gudang kemas, dan gudang obat jadi.

c. Lantai 2 digunakan untuk ruang produksi jalur 6, jalur 7, jalur 8A, dan 8B. d. Lantai 3 digunakan untuk ruang purified water generator, pure steam

Ruang produksi di PT. Kalbe Farma, Tbk. dicat dengan cat epoksi agar mudah dibersihkan, dibuat melengkung (tidak memiliki sudut) agar tidak menjadi tempat berkumpulnya debu, serta jendelanya dibuat miring dengan maksud agar mudah dibersihkan dan juga tidak menjadi tempat berkumpulnya debu. Berdasarkan CPOB tahun 2006, ruangan di industri farmasi dibagi menjadi 6 jenis area berdasarkan perbedaan tingkat kebersihannya, yaitu kelas A, B, C, D, E, F, dan G. Kelas A, B, C, dan D digunakan untuk produksi sediaan steril, kelas E untuk produksi sediaan nonsteril, kelas F untuk pengemasan sekunder, dan kelas G untuk sarana penunjang lain seperti loker menuju kelas F. Tujuan dari pembedaan tekanan ini untuk mencegah terjadinya kontaminasi silang. PT. Kalbe Farma, Tbk. telah menyesuaikan kembali klasifikasi ruangan sesuai dengan pedoman CPOB 2006. Meskipun demikian dalam kesehariannya area produksi steril (kelas A, B, C, dan D) masih disebut sebagai area putih (white area), area produksi nonsteril (kelas E) disebut area abu-abu (grey area), dan area pengemasan sekunder (kelas F) disebut area hitam (black area).

3.3 Struktur Organisasi PT. Kalbe Farma, Tbk.

Bagan struktur organisasi PT. Kalbe Farma, Tbk. dapat dilihat pada Lampiran 1.

3.3.1 Departement Research and Development

Departemen Research and Development (R&D) berperan antara lain dalam pengembangan produk baru, perbaikan, atau improvement existing product, pengatasan masalah produksi, proyek penelitian khusus, penentuan spesifikasi bahan baku untuk manufacturing, penyusunan metode analisa, penentuan shelf-life produk, dan penunjang data untuk penyusunan dossier registrasi (formula, data stabilitas, dan kemasan). Departemen R&D dipimpin oleh seorang R&D Pharma Deputy Director. Departemen R&D mencakup tiga bagian utama, yaitu:

3.3.1.1 Packaging Development (pengembangan kemasan)

Tugas utama Packaging Development adalah melakukan penelitian dan pengembangan material kemasan (primer dan sekunder) untuk produk baru,

melakukan penelitian dan pengembangan desain produk baru, dan menyiapkan atau menyediakan dokumen yang terkait dengan kemasan meliputi dokumen spesifikasi, metode analisis (MA), dan Prosedur Pengemasan Induk 3 (PPI 3).

3.3.1.2Formulation (pengembangan formula)

Tugas utama Formulation adalah pengembangan produk baru, baik OTC maupun ethical, sesuai dengan perkembangan teknologi sediaan farmasi. Proses pengembangan produk baru ini dapat dilakukan di dalam perusahaan atau di luar perusahaan, misalnya melalui kegiatan lisensi atau bekerja sama dengan lembaga penelitian/ pendidikan.

3.3.1.3Analytical Development (pengembangan metode analisis) Tugas utama Analytical Development adalah sebagai berikut:

a. Mengembangkan metode analisis suatu senyawa obat, bahan pengemas, dan sampel produk sehingga diperoleh metode analisis yang sesuai. Metode analisis yang diperoleh selanjutnya divalidasi dan dijadikan acuan analisis pemeriksaan rutin sehingga metode analisis tersebut menjadi valid, efektif, dan praktis. b. Menentukan approved manufacturer bahan baku baru yang digunakan di PT.

Kalbe Farma, Tbk.

c. Pengujian stabilitas produk, baik pengujian stabilitas yang dipercepat (accelerated stability study) maupun pengujian stabilitas waktu sebenarnya (real time stability study) terhadap produk obat baru maupun produk obat yang telah dipasarkan.

3.3.2 Departemen Process Development

Pada awalnya Departemen Process Development merupakan bagian dari departemen Research & Development. Pada awal tahun 2007, Process Development dipisahkan dari Departemen R&D di mana R&D fungsinya lebih ke arah riset pengembangan produk baru sedangkan untuk Proses Development lebih ke produk-produk yang sudah ada (existing product). Secara umum Departemen Proses Development menangani semua produk-produk yang sudah ada (existing), menerima peralihan tanggung jawab terhadap status material yang berubah dari

percobaan menjadi induk, dan mengatasi masalah atau trouble shooting produksi. Departemen Process Development dibagi menjadi 2 bagian, yaitu:

3.3.2.1 Formulation (formulasi)

Tugas utama bagian formulasi adalah memperbaiki atau mengembangkan formula-formula produk existing, mendukung bagian produksi jika ada masalah terutama dalam hal formulasi, dan mendukung bagian pembelian (purchasing) dalam hal diversifikasi raw material. Menyiapkan dokumen untuk bagian produksi, seperti: Prosedur Pengolahan Induk 1 (PPI 1) yang berisi keterangan Raw Material yang digunakan dan Prosedur Pengolahan Induk 2 (PPI 2) yang berisi prosedur pembuatan obat dan spesifikasinya.

3.3.2.2Packaging (kemasan)

Tugas utama bagian kemasan adalah melakukan penelitian dan pengembangan material kemasan, baik primer dan sekunder, penelitian dan pengembangan tersebut juga mencakup uji stabilitas dan trial di produksi (jika diperlukan). Selain itu bagian kemasan juga melakukan penelitian dan pengembangan desain kemasan produk existing, mulai dari pembuatan konsep, verifikasi sampai dengan penyiapan disket dan print-out final art work untuk dikirim ke supplier kemasan serta menyiapkan/ menyediakan dokumen yang terkait dengan kemasan, seperti Prosedur Pengolahan Induk (PPI) dan Production Model (PM) Kemas. Bagian ini juga memberi dukungan terhadap bagian lain untuk masalah-masalah yang terkait/ berhubungan dengan kemasan, seperti pembelian mesin baru di bagian produksi, diversifikasi supplier oleh bagian Purchasing dan permintaan penyederhanaan prosedur pemeriksaan dari bagian QC.

3.3.3 Departemen Perencanaan Produksi dan Pengendalian Persediaan

Departemen Perencanaan Produksi dan Pengendalian Persediaan/ Production Planning and Inventory Control (PPIC) PT. Kalbe Farma, Tbk. merupakan bagian dari grup PPIC dari empat situs perusahaan yang berada di bawah grup Kalbe, yaitu PT. Kalbe Farma, Tbk., PT. Dankos Farma, PT. Hexpharm Jaya, dan PT. Fima. Grup PPIC ini menjadi penghubung antara bagian

pemasaran dan distributor, yaitu PT. Enseval Putera Megatrading dengan divisi produksi masing-masing situs.

Departemen PPIC berada dibawah koordinasi Assistant Director Plant. PPIC manager membawahi PPIC specialist, sedangkan PPIC specialist membawahi empat bagian yaitu Inventory Plannning Control (IPC), Production Planning Control (PPC), dan Toll Manufacturing.

Secara umum tugas dari departemen ini adalah sebagai berikut:

a. Merencanakan, mempersiapkan, dan mengendalikan proses produksi mulai dari bahan baku sampai obat jadi.

b. Melakukan kegiatan toll manufacturing, meliputi:

1) Toll in, yaitu permintaan produksi dari perusahaan lain yang bisa dipenuhi karena masih tersedia kapasitas.

2) Toll out, yaitu permintaan bantuan produksi ke perusahaan lain karena tidak memiliki fasilitas produksi produk bersangkutan atau karena kapasitas tidak mencukupi.

c. Membuat laporan ke instansi terkait, antara lain hasil produksi, pemakaian material seperti prekursor, dan narkotik/psikotropik.

Tugas dari masing-masing bagian di Departemen PPIC adalah: a. Inventory Planning Control (IPC):

1) Menghitung Evaluasi Kebutuhan Material (EKM) bulanan selama 6 bulan kedepan berdasrkan Rolling Production Plan (RPP).

2) Memantau persediaan bahan baku, wadah, dan kemasan dengan mempertimbangkan prioritas penggunaan material di bagian produksi. 3) Membuat Formulir Permintaan Barang (FPB) untuk material.

4) Memperbanyak dan menurunkan Kartu Produksi (KP) atau Prosedur Pengolahan Induk (PPI)

b. Production Planning Control (PPC):

1) Menerjemahkan rolling forecast (ROFO) yang merupakan permintaan dari PT. Enseval Putera Megatrading menjadi Rolling Production Plan (RPP) dengan mempertimbangkan stock, buffer stock, work in process (WIP), batch size, average selling out, pending order, dan day of inventory (DOI). ROFO merupakan jumlah perkiraan penjualan selama 6

bulan mendatang dalam satuan unit. RPP merupakan rencana produksi yang dibuat setiap 6 bulan mendatang dalam satuan batch.

2) Mengirim RPP ke bagian IPC untuk dijadikan dasar penyusunan Rencana Pemakaian Material (RPM) setiap bulan.

3) Membuat rencana produksi bulanan (RPB) yang berisikan jumlah batch dan target yang harus dicapai oleh Departmen Produksi selama satu bulan.

4) Mengevaluasi pencapaian rencana produksi bulan lalu untuk perencanaan rencana produksi bulan berikutnya

c. Toll Manufacturing bertugas mengkoordinasi produk-produk toll out dan toll in untuk menjamin agar kebutuhan sales dan marketing tetap dapat dipenuhi oleh rekanan yang telah ditentukan oleh perusahaan apabila kapasitas produksi tidak tersedia/ tidak mencukupi.

3.3.4 Departemen Produksi

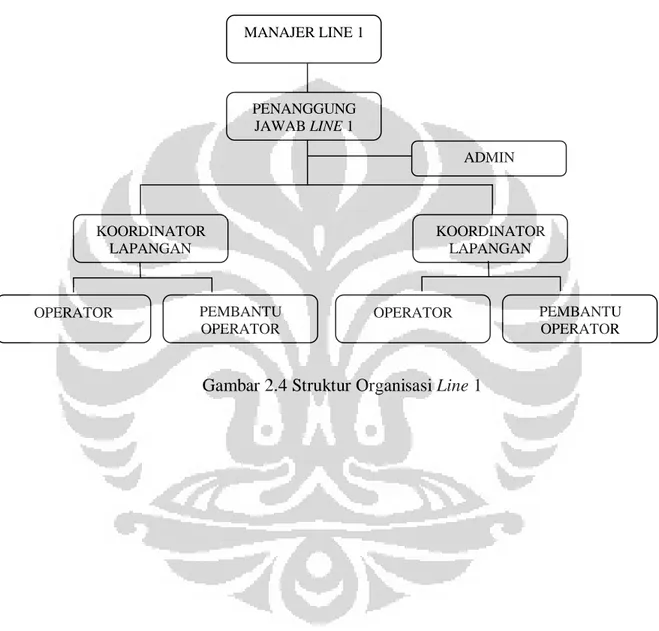

Departemen produksi merupakan bagian Plant Department yang dipimpin oleh Plant Head. Plant Head membawahi 4 manager produksi. Masing-masing manager memiliki tanggung jawab terhadap mini company produksi yang terdiri dari beberapa jalur produksi, yang disebut line. Mini company I terdiri dari line 1, 2, 9, dan 10. Pada mini company I terdapat 2 orang manajer produksi, yaitu manajer produksi yang mengepalai line 2, 9, dan 10, serta seorang manajer Process Improvement yang mengepalai line 1. Mini company II terdiri dari line 4, 5, dan 6. Sedangkan untuk mini company III terdiri dari line 7, 8A, dan 8B. Masing-masing line dijalankan oleh supervisor produksi atau disebut juga Penanggung Jawab Line (PJL) yang bertanggung jawab kepada manager produksi di masing-masing mini company. Sedangkan PJL pada masing-masing line produksi membawahi koordinator lapangan, production engineer (PE), administrasi, operator, pembantu operator, production helper, dan packer.

Line Produksi di PT. Kalbe Farma, Tbk. Cikarang terdiri dari 10 bagian line yaitu line 1, 2, 4, 5, 6, 7, 8A, 8B, 9, dan 10. Line tersebut digolongkan menjadi dedicated line dan non-dedicated line. Dedicated line merupakan line yang memproduksi obat dalam jenis produk yang relatif sedikit, tapi dengan

ukuran batch yang besar. Line ini terdiri atas line 1, 4, dan 9. Non-dedicated line merupakan line yang memproduksi obat dengan jenis produk relatif banyak namun dengan ukuran batch yang relatif kecil atau sedikit. Line ini terdiri atas line 2, 5, 6, 7, 8A, 8B, dan 10. Produk obat yang diproduksi di setiap line adalah sebagai berikut:

1. Line 1: line ini memproduksi 1 jenis produk sediaan padat yaitu tablet Promag®.

2. Line 2: line ini terdiri atas 2 line yang merupakan gabungan dari line 2A dan line 2B. Sebagian besar produk line 2A adalah tablet inti, sedangkan produk line 2B adalah tablet coating. Produk line 2 antara lain: Neo Entrostop®, Xon-Ce®, Pronicy®, Neuralgin®, Cypron®, Vitazym®, Zegavit®, Zegase®, dan Plantacid®.

3. Line 4: line yang memproduksi tablet inti, contoh produknya: Procold®, dan Promag Double Action®.

4. Line 5: line yang memproduksi sediaan cair oral antara lain sirup, emulsi, dan suspensi, seperti Cerebrofort®, dan Woods®.

2. Line 6: line ini khusus memproduksi sediaan cair steril (injeksi) seperti Rantin®, Ulsikur®, Kalmethasone®, dan Sterile Water for Injection.

3. Line 7: line ini memproduksi sediaan semi padat topikal seperti krim, semi solid seperti jeli, dan salep, serta sediaan suppositoria dan ovula. Contoh produknya adalah Bioplacenton® (gel), Mycoral® (krim), dan Kaltrofen® (gel dan suppositoria).

7. Line 8: line yang banyak memproduksi beberapa jenis produk obat namun volumenya kecil. Produk yang dihasilkan tersebut sebagian besar merupakan produk ethical. Line ini dibagi menjadi 3 yaitu line 8A yang menangani proses pembuatan produk, line 8B menangani pengemasan produk.

8. Line 9: line ini khusus memprodusi sediaan cair non oral seperti Kalpanax Tincture®.

9. Line 10: line ini khusus melakukan pengemasan ulang (repack) untuk produk impor.

Tugas umum Departemen Produksi secara keseluruhan adalah melakukan proses produksi dari raw material dan packaging material menjadi produk jadi. Tugas dan tanggung jawab masing-masing line produksi antara lain:

a. Mencapai target produksi (kuantitas, kualitas, dan waktu yang tepat) yang ditetapkan berdasarkan ketersediaan kapasitas mesin dan ketersediaan tenaga kerja serta memonitor aktivitas harian dan mingguan berdasarkan Jadwal Produksi Mingguan (JPM).

b. Mengoptimalkan dan mengontrol expense (biaya bulanan dan tahunan) yang dipakai untuk mencapai target produksi. Sebagai contoh, biaya lembur dan gaji karyawan, biaya toolsand supplies (selang, solvent, dan oli) dan maintenance mesin (break down dan periodik).

c. Mencapai rendemen (yield) yang ditetapkan dengan cara meminimalkan bahan baku yang terbuang pada setiap tahap proses dan mengusulkan penyederhanaan proses (bekerjasama dengan R&D). Rendemen sudah ditetapkan standarnya setiap tahun.

d. Memastikan ketersediaan utilitas kerja, seperti Air Handling Unit (AHU), pengendali tekanan, Relative Humidity (RH), udara, dan suhu.

e. Memantau produktivitas kerja (orang dan mesin).

f. Mengefisienkan pemakaian kapasitas mesin dengan cara melakukan penjadwalan yang efisien, penempatan operator yang tepat, dan perawatan mesin.

g. Memeriksa, mengevaluasi, dan memberi approval dokumen-dokumen yang dipakai dan dikirim ke QC.

h. Membimbing supervisor dan subordinat.

i. Memberi masukan kepada atasan, untuk perencanaan jangka panjang (misal: perubahan lay out ruangan, penambahan mesin dan karyawan, optimalisasi cara kerja).

j. Memastikan suasana kerja yang sehat dan memotivasi bawahan (misalnya membantu masalah mereka dan memberi training).

k. Memastikan dipenuhinya standar atau peraturan yang berlaku (misal: CPOB, ISO 9000, OSHAS 18000, ISO 14000, dan cGMP) dan berkomitmen untuk

mengimplementasikan kebijakan mutu, Kesehatan dan Keselamatan Kerja (K3), dan lingkungan.

3.3.5. Departemen Group Process Improvement (GPI)

Departemen Group Process Improvement adalah departemen yang terbentuk pada tahun 2006. Departemen ini bertujuan untuk mengadakan continual improvement agar perusahaan dapat terus berkembang menjadi lebih baik. Misi GPI adalah untuk mengarahkan perbaikan berkesinambungan agar tumbuh menjadi budaya di lingkungan Kalbe Group serta untuk memfasilitasi kegiatan tersebut di empat operasi bisnis agar dapat tumbuh secara bersama. Tugas dan tanggung jawab dari departemen GPI antara lain adalah:

1. Energy Cost Saving

2. Standar Minimal Spesifikasi Mesin 3. Focus Plant

4. Proyek Lean

5. Ringkas, Rapi, Resik, Rawat, dan Rajin (5R)

6. Continual improvement

Dalam melakukan perbaikan proses dengan metode Continual Improvement ada enam tahapan yaitu:

a. Understand the customer

Memahami pernyataan end customer terkait tentang keinginan, kebutuhan, harapan terhadap suatu produk atau jasa yang dijadikan sebagai persyaratan. Untuk memenuhi persyaratan tersebut, perusahaan harus mengukur kemampuan dan mengidentifikasi adanya gap.

b. Analisis Efisiensi

Fokus pada pemenuhan kebutuhan dan harapan pelanggan internal, minimasi biaya, minimasi variasi, dan waktu siklus.

c. Analyze the Process

Pada tahap analisis, amati kondisi proses exsisting, proses yang tidak efektif, tidak efisien, dan proses yang buruk.

d. Improve the Process

Continual Improvement membentuk pemahaman yang fundamental pada customer requirement, kapabilitas proses, dan root cause gap yang terjadi. Contohnya dengan tujuan untuk meningkatkan kualitas produk atau jasa, maka aktivitas improvement yang dilakukan adalah berfokus pada pengurangan variasi, error, serta cacat.

e. Implement changes

f. Standardize and monitor

3.3.6. Departemen Quality Operation

Quality Operation adalah departemen yang bertugas menjamin mutu produk yang dihasilkan dengan memperhatikan seluruh aspek yang berpengaruh pada kualitas produk. Departemen QO dipimpin oleh seorang QO Manajer yang bertanggung jawab kepada Plant Head. Secara umum QO dibagi menjadi dua kelompok besar yaitu Quality Control (QC) dan Quality Assurance (QA).

3.3.6.1 Quality Control (QC)

Secara umum bagian QC bertugas dalam:

a. Pelulusan dan pengujian terhadap material yang datang (raw material dan packaging material), produk ruahan dan produk jadi.

b. Memberikan persetujuan pemeriksaan (retesting) dan pengerjaan ulang (rework) suatu produk.

c. Menangani pemusnahan material atau produk jadi (kadaluwarsa atau tidak memenuhi syarat).

Bagian-bagian dalam Departemen QC: a. Seksi Bahan Baku (Raw material)

Bagian ini bertanggung jawab dalam menganalisa semua bahan baku yang masuk yang akan digunakan untuk proses produksi.

b. Seksi Wadah dan Kemasan (Packaging Material)

Bagian ini bertugas melakukan pemeriksaan terhadap semua wadah dan kemasan dengan prosedur berdasarkan MA yang telah ditetapkan oleh Departemen R&D.

c. Seksi Obat Jadi

Seksi obat jadi bertugas dalam melakukan pemeriksaan dan meloloskan atau menolak produk jadi yang akan dipasarkan.

d. Laboratorium Mikrobiologi

Bagian ini bertugas melakukan pemeriksaan mikrobiologi material dan obat sesuai dengan MA yang telah ditetapkan oleh Departemen R&D. Pemeriksaan yang dilakukan yaitu: potensi antibiotika, uji sterilitas, uji pirogen/ endotoksin, pemeriksaan angka total mikroba, pemeriksaan untuk uji sampel stabilitas, pemeriksaan sampel pertinggal, dan pemeriksaan hasil validasi pembersihan mesin. Selain mendukung seksi bahan baku, seksi wadah dan kemasan, dan seksi obat jadi, laboratorium mikrobiologi juga mendukung bagian validasi dalam pemeriksaan ruangan.

Hubungan Departemen QC dengan departemen lain adalah sebagai berikut: a. Departemen Logistik

Bahan baku dan bahan kemas yang diterima oleh Departemen Logistik diperiksa oleh Departemen QC.

b. Departemen R&D

Departemen QC melakukan pemeriksaan rutin menggunakan metode analisa yang ditetapkan oleh Analytical Development dan Packaging Development yang merupakan bagian dari Departemen R&D. Sebelum suatu metode analisa ditetapkan oleh Analytical Development dan Packaging Development, dilakukan transfer metode analisa ke Departemen QC untuk menyempurnakan metode analisa tersebut.

c. Departemen Produksi

d. Departemen QC memeriksa kualitas produk ruahan berdasarkan sampling yang dilakukan oleh Departemen Produksi (IPC mandiri). Untuk In Process Control (IPC) dilakukan oleh Departemen Produksi karena bagian produksi di PT. Kalbe Farma, Tbk. dianggap sudah mampu untuk melakukan IPC sendiri dan Departemen QC melakukan pemeriksaan composit sample dari hasil suatu proses produksi.

e. Departemen Pembelian (Purchasing)

Hubungan Departemen QC dengan bagian pembelian melibatkan bagian Analytical Development dan Formulasi. Bagian pembelian akan membeli bahan baku maupun bahan kemas dari pemasok baru setelah memperoleh persetujuan dari bagian Analytical Development dan Formulasi. Selanjutnya, bahan baku dan bahan kemas yang dibeli dari source baru diperiksa kualitasnya oleh Departemen QC menggunakan metode analisa yang ditetapkan oleh bagian Analytical Development.

f. Departemen Marketing

Departemen QC memberikan informasi ke Departemen Marketing tentang release batch number pertama produk baru dan pemberitahuan perubahan kemasan.

3.3.6.2 Quality Assurance (QA)

Departemen QA dipimpin oleh seorang QA Manajer yang bertanggung jawab langsung kepada Plant Head. Secara umum QA dibagi menjadi empat kelompok besar yaitu Audit Proses, Post Marketing, Validasi, dan GMP Compliance.

a. Audit Proses

Audit Proses/ Process Inspection dilakukan untuk memastikan proses produksi yang sedang berjalan sesuai dengan prosedur yang telah ditetapkan. Petugas inspesksi datang ke departemen produksi secara langsung dan berkala untuk mengamati apakah pada proses produksi terdapat penyimpangan atau tidak. b. Post Marketing

Post Marketing bertugas melakukan pemantauan atau pengawasan terhadap kualitas produk jadi setelah produk tersebut diproduksi dan dipasarkan. Tugas dari post marketing adalah menangangi keluhan pelanggan (product complaint), menangani recall dan returned product, menangani batch record, dan post marketing stability testing.

c. Validasi

Validasi adalah suatu tindakan pembuktian dengan cara yang sesuai bahwa tiap bahan, proses, prosedur, kegiatan, sistem, perlengkapan atau mekanisme yang

digunakan dalam produksi dan pengawasan akan senantiasa mencapai hasil yang diinginkan. Bagian Validasi di PT. Kalbe Farma, Tbk memiliki bagian validasi proses, validasi pembersihan, validasi fasilitas dan utilitas, validasi computer, dan annual product review.

d. GMP Compliance

1) Kalibrasi dan Kualifikasi

Tujuan dilakukan kalibrasi untuk memastikan semua peralatan yang digunakan untuk pengukuran selalu memenuhi persyaratan yang telah ditetapkan sehingga menjamin ketelitian pengukuran berada dalam batas yang diijinkan. Sebagai parameter digunakan suatu kalibrator yang spesifik untuk setiap instrumen.

Kualifikasi adalah tindakan untuk memastikan kelayakan dari suatu mesin atau peralatan. Kualifikasi yang dilakukan meliputi: Design Qualification (DQ), Installation Qualfication (IQ), Operational Qualification (OQ), dan Performance Qualification (PQ).

Kalibrasi merupakan bagian dari kualifikasi, dengan interval pengujian yang lebih sempit (misalnya, kalibrasi dilakukan per 6 bulan, sedangkan kualifikasi dilakukan minimal 3 tahun bila tidak ada perubahan yang signifikan). 2) Evaluasi catatan batch (Evaluation Batch Record/ EBR)

Bagian ini bertanggung jawab memeriksa kelengkapan batch record serta menyatukan data-data dari produksi dan hasil analisa dari departemen QC. EBR diperlukan sebagai dokumentasi dan untuk memastikan produk sebelum di-release telah dievaluasi dengan benar termasuk penelusuran masalah jika terjadi penyimpangan.

3) Pengendalian Perubahan (Change Control)

Tujuan Change Control adalah agar setiap perubahan yang berkaitan dengan mutu, lingkungan dan K3 (Kesehatan dan Keselamatan Kerja) dievaluasi dahulu dampaknya terhadap mutu, lingkungan, dan K3 serta sesuai pada ketentuan, peraturan atau undang-undang terkait sebelum diimplementasikan. Jika terjadi suatu perubahan, misalnya terjadi penggantian mesin, maka departemen tersebut akan mengajukan usulan perubahan, kemudian perubahan tersebut diamati dan dipelajari oleh tiap departemen yang terkait, apakah perubahan

memberikan dampak atau tidak.

3.3.7. Departemen Quality System

Quality System (QS) mempunyai fungsi utama memastikan standar atau pedoman yang ada senantiasa berjalan dengan baik. QS bertugas memelihara dan mengembangkan sistem di PT. Kalbe Farma, Tbk. Secara keseluruhan, sistem yang dibuat telah memasukkan unsur-unsur CPOB/c-GMP, ISO 9001:2000, ISO 14001:2004, dan OHSAS 18001.

a. System Compliance

Bagian ini memiliki tanggung jawab dalam Management Review, Audit

Development, Corrective Action/Preventive Action (CAPA), dan Standard

Development.

b. Document Compliance

Secara umum tugas QS dalam Document Compliance adalah apabila terdapat dokumen baru atau perubahan pada dokumen lama, dokumen baru atau dokumen yang telah diubah tersebut harus dikaji terlebih dahulu oleh QS. Selanjutnya QS akan mengkaji dampak perubahan terhadap departemen lain. Setelah dokumen diperbaiki disetujui oleh QS, perlu dilakukan pelatihan pada semua personil yang terkait. Setelah itu, dokumen tersebut baru bisa didistribusikan kepada pihak-pihak yang berkepentingan.

c. Occupational Health, Safety & Environment (OHSE) compliance

OHSE dikoordinasi oleh System Compliance yang bertugas untuk memastikan kinerja sistem manajemen K3 & lingkungan telah diterapkan dengan baik. Selain itu OHSE juga bertugas untuk melakukan identifikasi, mencegah, dan mengatasi hazard (bahaya) yang akan timbul akibat tidak memahami standar prosedur yang telah ditetapkan oleh perusahaan. Cara yang dilakukan antara lain: eliminasi, substitusi, engineering control, visual control dan administration Control, alat pelindung diri (APD).

d. Plan Do Check Action (PDCA)

Divisi ini bertugas untuk memeriksa setiap kegiatan kerja yang akan dilaksanakan oleh departemen-departemen yang ada di PT. Kalbe Farma, Tbk. Pada umumnya mereka akan mengikuti setiap rapat kerja yang ada dan

mengevaluasi kinerja program serta status kemajuannya.

e. Continual Improvement Program Development

Bagian Program Development memiliki tugas yang terbagi menjadi dua, yaitu Program Development & Maintenance dan Training Development Maintenance. Bagian ini bertanggung jawab untuk merancang dan melaksanakan sistem pelatihan bagi karyawan, khususnya karyawan baru, sebagai sarana untuk meningkatkan budaya kualitas karyawan sehingga tercipta produk yang berkualitas. Program-program pengembangan yang dilaksanakan antara lain 5R, Ko HASE, serta CONIM (Continual Improvement). Setiap kebijakan CONIM yang telah dibuat oleh Group Process Improvement (GPI) kemudian diteruskan kepada divisi ini untuk kemudian dirancang pelaksanaannya.

3.3.8. Departemen Logistik

Logistik atau Warehouse adalah departemen yang bertanggung jawab atas penerimaan, penyimpanan, pengeluaran bahan baku, wadah, bahan kemas, dan produk jadi. Secara struktural departemen logistik dipimpin oleh seorang Manager Logistik yang membawahi lima Kasi (kepala seksi) gudang, yaitu Kasi gudang bahan baku dan wadah, Kasi gudang penimbangan, Kasi gudang kemasan, serta Kasi gudang produk dan sarana promosi.

Bagian Logistik memiliki peranan penting dalam kegiatan penerimaan, penyimpanan, dan pengeluaran bahan baku, wadah, kemasan, maupun produk. Dalam menjalankan peran tersebut, Departemen Logistik terkait dengan beberapa bagian, yaitu bagian QA/QC, R&D, Purchasing, PPIC, Produksi, dan Teknik. Fungsi dan tugas dari masing-masing seksi adalah sebagai berikut:

a. Seksi gudang bahan baku / wadah

Gudang bahan baku dan wadah mempunyai beberapa ruang penyimpanan dengan suhu ruangan yang berbeda-beda, yaitu ruang suhu kamar (25-30°C), ruang AC (20-25°C), dan ruang pendingin/cool room (2-8°C) untuk penyimpanan bahan baku yang rentan terhadap suhu. Untuk ruang AC terdiri dari 6 ruangan yaitu, ruang AC 1 untuk penyimpanan material halal, ruang AC 2 untuk penyimpanan essence dan flavouring, ruang AC 3 untuk penyimpanan bahan kemas primer (foil), ruang AC 4 untuk penyimpanan berbagai macam bahan baku,

ruang AC 5 untuk penyimpanan bahan baku beta laktam dalam kemasan asli, ruang AC 6 untuk penyimpanan bahan baku dan wadah yang bersifat umum, serta ruang AC khusus untuk penyimpanan menthae peppermint oil.

Selain itu, terdapat beberapa area atau ruang yang penting seperti:

1) Area khusus prekursor serta tempat khusus penyimpanan bahan baku yang bersifat prekursor narkotika dan psikotropika. Area ini selalu terkunci dan akses ke area ini harus mendapat persetujuan supervisor dan mengisi log book. 2) Ruang sampling QC, ruang khusus untuk proses sampling bahan baku dan

wadah yang baru datang untuk diuji kualitasnya sebelum digunakan.

3) Ruang tolak, ruangan atau area yang terpisah yang menyimpan bahan baku dan wadah yang ditolak oleh QC.

Penataan barang di gudang bahan baku dan wadah menggunakan system racking secara alfabetis dan numerik dimana setiap rak terdapat beberapa level (tingkat vertikal) dan beberapa kolom (horizontal), serta didata secara komputerisasi menggunakan sistem IBAS (Integrated Barcode Application System) yang menggantikan fungsi kartu letak barang dan memuat kode produk, nama produk, dan nomor Certificate of Analysis (CoA). Cara penyimpanan barang di gudang pada dasarnya disusun antara lain berdasarkan hal-hal berikut:

1) kondisi penyimpanan yang dipersyaratkan (suhu, cahaya, dan kelembaban). 2) kedekatan dengan pelanggan (gudang timbang atau produksi).

3) bentuk material dan sifat bahan baku (flammable atau non flammable). 4) untuk barang-barang toll out didekatkan area toll out.

5) berdasarkan status (karantina, baik, atau tolak). b. Seksi gudang penimbangan

Gudang timbang adalah tempat berlangsungnya proses penimbangan dan penyediaan bahan baku dan wadah yang dibutuhkan oleh produksi berdasarkan JPM (Jadwal Produksi Mingguan). Bahan baku dan wadah yang ditimbang dan disediakan sesuai dengan Prosedur Pengolahan Induk yang diturunkan yaitu: PPI 1A, 1B dan 3A. Bahan baku dan wadah ditimbang dan disediakan dengan sistem First Expired First Out (FEFO) oleh gudang timbang, kemudian dikirim ke produksi sesuai line yang membutuhkan.

c. Seksi gudang kemasan

Gudang kemas memiliki tanggung jawab melayani permintaan kemasan sekunder berupa master box, dus, brosur, dan label kemudian mengirimkannya ke setiap line produksi berdasarkan PPI 3B. Kemasan sekunder yang dikirim oleh vendor akan diperlakukan sama seperti bahan baku dan wadah, yaitu akan dikarantina terlebih dahulu untuk pengujian kualitas kemasan tersebut. Jika QC menyatakan status kemasan adalah “BAIK” maka kemasan yang sesuai dengan PPI 3B akan dikirim ke produksi. Sistem FEFO juga diterapkan untuk pengiriman kemasan sekunder untuk produksi.

d. Seksi gudang produk dan sarana promosi

Ruang lingkup, fungsi, dan tugas seksi gudang produk dan sarana promosi adalah sebagai berikut:

1) Menerima, memeriksa produk dan dokumen, serta memasukkan data. 2) Menata dan menyimpan produk.

3) Mengirimkan produk untuk pelanggan (distributor, ekspor, dan sebagainya) atas Sales Order/Shipping Instruction Internal dari marketing atau Formulir Kebutuhan Barang (FKB).

4) Melaksanakan cycle count produk.

5) Menerima, memeriksa, dan memasukkan data produk retur.

6) Menerima, menata, menyimpan, dan mengirimkan sarana promosi atas permintaan Marketing.

3.3.9. Departemen Teknik

Departemen Teknik menunjang proses produksi dengan cara memelihara dan melakukan perawatan semua mesin di semua departemen. Walaupun tidak berperan secara langsung dalam kegiatan produksi, namun Departemen Teknik merupakan pendukung utama kegiatan produksi di industri farmasi. Departemen Teknik memiliki tanggung jawab dalam pengadaan, perbaikan dan pemeliharaan gedung, sarana penunjang dan mesin-mesin yang digunakan di industri farmasi. Secara umum, Departemen Teknik dibagi menjadi beberapa bagian, yaitu:

1. Utilitas

a. Memastikan tersedianya energi listrik, air, udara dingin, tekanan udara/uap dan sarana penunjang lain untuk keperluan produksi dan operasi perusahaan sehari-hari.

b. Memastikan perawatan terhadap mesin-mesin utilitas agar produksi dapat berjalan secara efisien.

2. Pemeliharaan

Tugas dan tanggung jawab dari Manager Pemeliharaan yaitu:

a. Menyusun dan mengimplementasikan rencana perawatan atau perbaikan mesin dan peralatan.

b. Mengevaluasi hasil yang sudah dicapai.

c. Mengontrol pelaksanaan instalasi baru, pemeliharaan berkala mesin yang mengalami kerusakan dan penyediaan suku cadang agar dapat menunjang kelancaran proses produksi.

Kerja pemeliharaan dibagi menjadi dua, yakni pemeliharaan preventif dan penanganan kerusakan. Pemeliharaan preventif merupakan kegiatan pemeliharaan yang dilakukan untuk menjamin agar mesin-mesin produksi dan sarana penunjang lainnya selalu dalam keadaan optimum dan dapat dioperasikan secara optimal. Sementara itu penanganan kerusakan adalah perawatan mesin yang mengalami kerusakan dan harus segera diperbaiki agar tidak mengganggu proses produksi. 3. Teknisi Suku Cadang

Bagian ini bertanggung jawab dalam penyediaan stok suku cadang untuk mesin-mesin yang ada baik untuk Produksi maupun untuk bagian lain. Suku cadang yang disediakan adalah suku cadang dari mesin-mesin yang sangat penting yang harus terus berjalan atau merupakan suku cadang yang pemesanannya membutuhkan waktu lama, sehingga jika terjadi kerusakan dapat segera ditangani. 4. Administrator

Bagian ini bertanggung jawab dalam melaksanakan urusan administrasi di Bagian Teknik.

5. Koordinator Pekerjaan Kesipilan

Bagian ini bertanggung jawab dalam melaksanakan suatu proyek pembangunan baru, misalnya membuat ruangan baru, membuat gedung baru.

32 Universitas Indonesia BAB 4

PEMBAHASAN

PT. Kalbe Farma, Tbk. merupakan salah satu industri farmasi yang memiliki komitmen untuk membantu masyarakat mewujudkan kesehatan dan kehidupan yang lebih baik. Dalam mewujudkan komitmennya, PT. Kalbe Farma, Tbk. telah menerapkan Cara Pembuatan Obat yang Baik (CPOB) dalam setiap aspek pembuatan obat.

Jaminan kualitas produk PT. Kalbe Farma, Tbk. telah diakui melalui berbagai standar internasional antara lain dengan diperolehnya sertifikat ISO 9001 (2001) untuk sistem manajemen, sertifikat ISO 14001 untuk jaminan terhadap sistem lingkungan dan sertifikat OHSAS 18001/SMK3 untuk jaminan Kesehatan dan Keselamatan Kerja (K3).

4.1 Manajemen Sistem Mutu

Manajemen mutu dipersyaratkan dalam CPOB untuk menjamin pembuatan obat agar sesuai dengan tujuan penggunaannya, memenuhi syarat izin edar dan bermutu. Konsep dasar manajemen mutu adalah pengawasan mutu, CPOB, dan pemastian mutu yang saling terkait.

Kegiatan manajemen mutu di PT. Kalbe Farma, Tbk. sudah memenuhi CPOB. Bagian dari manajemen mutu di PT. Kalbe Farma, Tbk. adalah Quality Operation, dimana pada bagian ini terdapat Quality Assurance (pemastian mutu) dan Quality Control (pengawasan mutu). Pemastian mutu adalah totalitas semua pengaturan yang dibuat dengan tujuan untuk memastikan bahwa obat dihasilkan dengan mutu yang sesuai dengan tujuan pemakaiannya.

Pemastian mutu ini dipastikan dengan pelaksanaan CPOB untuk menghindarkan atau meminimalkan resiko yang tidak dapat dideteksi melalui serangkaian tes misalnya kontaminasi dan tercemarnya produk. Pelaksanaan CPOB itu sendiri dipastikan dengan melakukan pengawasan mutu. Pengawasan mutu ini meliputi berbagai macam aspek seperti produk yang sesuai standar, bangunan dan fasilitas yang memadai, dan sebagainya.

4.2 Personalia

CPOB mensyaratkan jumlah personil yang memadai dan terkualifikasi untuk melaksanakan semua tugas. Setiap karyawan harus memiliki kesehatan mental dan fisik yang baik sehingga mampu melaksanakan tugasnya secara profesional dan mempunyai kesadaran tinggi untuk mewujudkan CPOB.

PT. Kalbe Farma, Tbk. menggunakan tenaga kerja yang terlatih secara teknis dalam jumlah memadai untuk melaksanakan kegiatan produksi dan pengawasan mutu sesuai dengan prosedur dan spesifikasi yang telah ditentukan secara efektif dan efisien. Masing-masing bagian produksi, QA, dan QC dipimpin oleh seorang apoteker dan diberi wewenang penuh dan sarana cukup yang diperlukan untuk dapat melaksanakan tugasnya secara efektif.

Untuk meningkatkan kesadaran dan pemahaman karyawan terhadap CPOB di PT. Kalbe Farma, Tbk., dilakukan program pelatihan Kualitas Lima Aspek (KUA LIMA) yang telah memasukkan unsur-unsur CPOB, K3 (Kesehatan dan Keselamatan Kerja) dan 5R (Ringkas, Rapi, Resik, Rawat, Rajin). Aspek KUA LIMA meliputi produk, manusia, bahan dan peralatan, metode serta lingkungan kerja. Penjabaran dari lima aspek dalam KUA LIMA adalah:

a. produk yang senantiasa berorientasi pada pasar

b. sumber daya manusia yang selalu mengutamakan kualitas c. peralatan, bahan dan teknologi yang memadai

d. proses, prosedur dan metode kerja yang efisien e. lingkungan kerja yang mendorong prestasi

4.3 Bangunan dan Fasilitas

PT Kalbe Farma, Tbk. berada di kawasan industri Delta Silicon I, Cikarang. Lokasi pabrik terletak cukup jauh dari pemukiman penduduk sehingga pencemaran baik dari pabrik ke lingkungan maupun dari lingkungan ke pabrik dapat dihindari. Gedung dilengkapi dengan sarana dan prasarana yang dapat mencegah terjadinya kontaminasi yang berasal dari udara, tanah, dan air maupun dari kegiatan di sekitarnya, seperti debu dari industri lain, rembesan air, serangga, binatang pengerat, dan sebagainya. PT. Kalbe Farma, Tbk. Juga memiliki instalasi pengolahan limbah untuk mengolah limbah sebelum dibuang dan bekerja sama