LAPORAN AKHIR

PRAKTIKUM PROSES MANUFAKTUR

PRODUK PALU

Disusun Oleh:

Nama Anggota (NPM) : 1. Ahmad Fauzi (30410371) 2. Anak Agung T.K. (30410629) 3. Ayuningdiah R.S.K (31410263) 4. Ditya Prifiani (32410112) 5. Marshi Dwi Rahma (34410236) 6. Marulloh (34410248)

Kelas : 2ID01

Hari / Shift : Jum’at / 4 (Empat) Kelompok : 8 (Delapan)

Asisten Pembimbing : Rahmat Hermawan

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS GUNADARMA

JAKARTA

LEMBAR PENGESAHAN

Setelah diperiksa dengan seksama, laporan akhir ini telah memenuhi syarat sebagai Laporan Akhir Proses Manufaktur dengan produk palu. Sehingga dapat diajukan untuk mengikuti Ujian praktikum.

Mengetahui,

Koordinator

Laboratorium Teknik Industri Lanjut

(DR. Emirul Bahar, SSI., MT., AAAIJ)

Penanggung Jawab Asisten Pembimbing

Praktikum Proses Manufaktur Laporan Akhir Proses Manufaktur

Kata Pengantar

Puji syukur penyusun panjatkan atas kehadirat Allah SWT yang

telah memberi rahmat dan hidayah-Nya sehingga kami dapat

menyelesaikan Laporan Akhir Praktikum Proses Manufaktur. Laporan

Akhir Praktikum Proses manufaktur ini disusun guna melengkapi

sebagian syarat untuk kelulusan Praktikum Proses Manufaktur.

Penyusunan Laporan Akhir Praktikum Proses Manufaktur ini

banyak pihak yang telah membantu, sehingga dapat

menyempurnakan penyusunan laporan akhir ini. Penyusun

mengucapkan terima kasih kepada:

1. Ibu Ir. Rakhma Oktavina, MT., selaku Ketua Jurusan Teknik Industri

Fakultas Teknologi Industri, Universitas Gunadarma.

2. Bapak Ir. Asep Mohamad Noor, MT., selaku Koordinator

Laboratorium Teknik Industri Universitas Gunadarma.

3. Bapak DR. Emirul Bahar, SSI., MT., AAAIJ., selaku Kepala

Laboratorium Teknik Industri Lanjut.

4. Bapak Ir. Farry Firman Hidayat, MSIE., selaku Wali Kelas 2ID01.

5. Arip Budiman, selaku Penanggung Jawab Praktikum Proses

Manufaktur Depok.

6. Rahmat Hermawan, selaku asisten pembimbing kelompok 8

yang telah membimbing dan memberikan pengarahan selama

penyusunan Laporan Akhir Praktikum Proses Manufaktur.

7. Kedua Orang Tua yang telah memberikan doa dan dorongan

baik materil maupun moril.

8. Seluruh kakak pembimbing dan teman-teman kelas 2ID01

9. Semua pihak yang telah membantu yang tidak dapat

penyusun sebutkan satu per satu.

Penyusunan Laporan Akhir Praktikum Proses Manufaktur ini,

penyusun menyadari bahwa masih memiliki kekurangan. Kritik dan

saran diperlukan untuk membangun dalam penyempurnaan

laporan ini.

Akhir kata kami berharap semoga Laporan Akhir Praktikum

Proses Manufaktur ini dapat bermanfaat bagi penyusun pada

khususnya dan bagi pembaca pada umumnya. Mohon maaf bila

ada salah penulisan kata maupun gelar dalam Laporan Akhir

Praktikum Proses Manufaktur ini.

Jakarta, 5 Mei 2012

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

DAFTAR LAMPIRAN ... xii

BAB I PENDAHULUAN

1.1 Latar Belakang... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Umum ... I-2 1.4 Tujuan Khusus ... I-2 1.5 Sistematika Penulisan ... I-3

BAB II MESIN BUBUT

2.1 Pengertian Mesin Bubut ... II-1 2.2 Jenis-Jenis Mesin Bubut ... II-2 2.3. Bagian-Bagian dan Fungsi Mesin Bubut ... II-4 2.3.1 Kepala Tetap (Headstock) ... II-4 2.3.2 Kepala Lepas (Tailstock) ... II-5 2.3.3 Alas (Ways) ... II-5 2.3.4 Eretan (Carriage/Support) ... II-5 2.3.5 Chuck ... II-6

2.5. Cara Membubut ... II-7 2.5.1 Pembubutan Lurus ... II-8 2.5.2 Pembubutan Tirus ... II-9 2.5.3 Pembubutan Ulir ... II-11 2.5.4 Pembubut Bentuk ... II-12

2.6 Macam-Macam Pahat dan Kegunaannya ... II-12 2.7 Bentuk Pengasahan Pahat ... II-14 2.8 Kecepatan Potong ... II-15

BAB III MESIN SEKRAP

3.1 Pengertian Mesin Sekrap ... III-1 3.2 Macam-Macam Mesin Sekrap ... III-1 3.3 Ukuran-Ukuran Utama Mesin Sekrap ... III-2 3.4 Cara Kerja Mesin Sekrap ... III-2

4.1.8 Cara Kerja Kepala Pembagi ... IV-12 4.2. Mesin Bor ... IV-13 4.2.1 Jenis-Jenis Mesin Bor ... IV-14 4.2.2 Bagian-Bagian Mesin Bor ... IV-15 4.2.3 Pemegang dan Penjepit Benda Kerja ... IV-16

4.2.4 Jenis-Jenis Mata Bor ... IV-17 4.2.5 Mata Pemotong ... IV-18 4.2.6 Kecepatan Potong Pengeboran ... IV-18 4.2.7 Pemakanan Pengeboran ... IV-20

BAB V RAGAM MESIN

5.1. Mesin Potong Kayu dan Besi ... V-1 5.1.1 Cara Kerja Mesin Potong Kayu dan Besi ... V-2 5.1.2 Jenis-Jenis Mesin Potong Kayu dan Besi .... V-3

5.1.3 Bagian-Bagian Mesin Potong Kayu

dan Besi ... V-3 5.3.2 Jenis-Jenis Mesin Gerinda ... V-8

5.3.3 Bagian-Bagian Mesin Gerinda ... V-9 5.4. Mesin Serut ... V-10

5.5.1 Cara Kerja Mesin Bor Tangan ... V-14 5.5.2 Jenis-Jenis Mesin Bor Tangan ... V-15 5.5.3 Bagian-Bagian Mesin Bor Tangan ... V-16 5.6. Mesin Kompresor ... V-17 5.6.1 Cara Kerja Mesin Kompresor ... V-17

5.6.2 Jenis-Jenis Mesin Kompresor ... V-18 5.6.3 Bagian-Bagian Mesin Kompresor... V-19 5.7. Mesin Las ... V-19 5.7.1 Cara Kerja Mesin Las ... V-19 5.7.2 Jenis-Jenis Mesin Las ... V-23 5.7.3 Bagian-Bagian Mesin Las ... V-23

BAB VI PROSES KERJA

6.1. Bahan dan Alat ... VI-1

6.1.1 Bahan yang Digunakan ... VI-1 6.1.2 Alat yang Digunakan ... VI-2 6.2. Proses Kerja ... VI-3 6.2.1 Proses Kerja Pembuatan Kepala Palu ... VI-3 6.2.3 Proses Kerja Pembuatan Gagang Palu ... VI-4 6.3 Proses Penyelesaian ... VI-5 6.4 Gambar Proses Kerja ... VI-5

BAB VII KESIMPULAN DAN SARAN

7.1 Kesimpulan ... VII-1 7.2 Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

Halaman Tabel 2.1 Pembuatan Sudut Tirus ... II-9 Tabel 2.1 Pembuatan Sudut Tirus (Lanjutan) ... II-10 Tabel 2.2 Penyayatan kecepatan Potong Cs dalam

feet/menit untuk cutter HSS ... II-16 Tabel 3.1 Daftar Cutting Speed (Cs) untuk pahat HSS ... III-7 Tabel 4.1 Ukuran Tirus ... IV-16 Tabel 4.2 Sudut Mata Bor ... IV-18 Tabel 4.3 Harga Kecepatan Mata Bor dari Bahan HSS ... IV-19 Tabel 4.4 Besarnya Pemakanan Berdasarkan Diameter

DAFTAR GAMBAR

Halaman

Gambar 2.1 Hasil Bentukan Mesin Bubut ... II-2

Gambar 2.2 Bagian-bagian Mesin Bubut ... II-4

Gambar 2.3 Ukuran Mesin Bubut ... II-6

Gambar 2.4 Pemasangan Pahat Bubut ... II-7

Gambar 2.5 Pembubutan Tirus dengan Eretan Atas ... II-9

Gambar 2.6 Pembubutan Tirus dengan Tapperattach ... II-11 Gambar 2.7 Macam Bentuk Pahat Bubut ... II-13

Gambar 2.8 Pahat H.S.S ... II-14

Gambar 2.9 Pahat Carbide ... II-14 Gambar 2.10 Bentuk Pengasahan Pahat Bubut ... II-15

Gambar 3.1 Hasil-hasil Pekerjaan Sekrap ... III-1

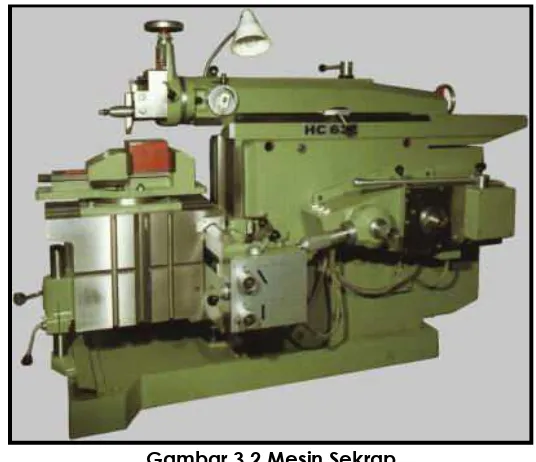

Gambar 3.2 Mesin Sekrap ... III-3

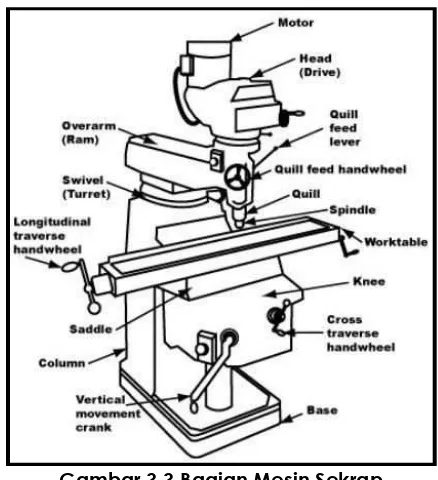

Gambar 3.3 Bagian Mesin Sekrap ... III-4

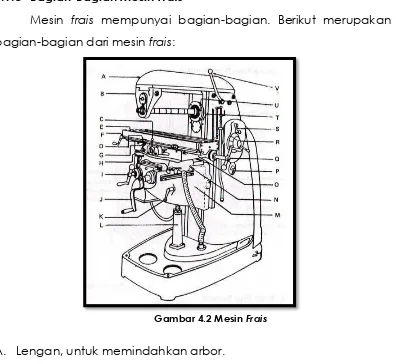

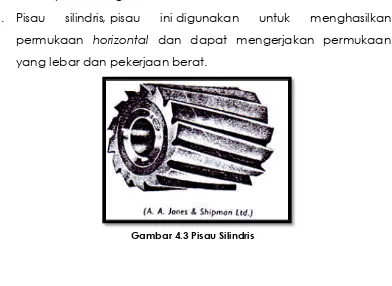

Gambar 4.1 Bentuk-Bentuk Hasil Frais ... IV-2 Gambar 4.2 Mesin Frais ... IV-3 Gambar 4.3 Pisau Silindris ... IV-4

Gambar 4.13 Mesin Bor ... IV-14

Gambar 5.1 Mesin Potong Kayu ... V-1

Gambar 5.2 Mesin Potong Besi ... V-2

Gambar 5.3 Bagian-bagian Mesin Potong ... V-4

Gambar 5.4 Mesin Jigsaw ... V-5 Gambar 5.5 Mesin Gerinda ... V-7

Gambar 5.6 Bagian-bagian Mesin Gerinda ... V-10

Gambar 5.7 Mesin Serut Kayu ... V-11

Gambar 5.8 Mesin Bor Tangan ... V-14

Gambar 5.9 Mesin Kompresor ... V-17

Gambar 5.10 Bagian-bagian Mesin Kompresor ... V-19

DAFTAR LAMPIRAN

Halaman

Photocopy KRS Aktif dan Kartu Praktikum... L1 Laporan Pendahuluan ... L2

Test Pendahuluan ... L3

Laporan Akhir Praktikum ... L4

Foto Produk Akhir ... L5

Foto mesin-mesin ... L6

Lembar Asistensi ... L7

Laporan Akhir Proses Manufaktur ATA 2011/2012

BAB I

PENDAHULUAN

1.1 Latar Belakang

Manusia dalam memenuhi kebutuhan hidupnya

menggunakan berbagai peralatan yang dapat mempermudah

pekerjaannya. Perkembangan ilmu pengetahuan dan teknologi

telah mendorong manusia dalam menciptakan berbagai

peralatan untuk bekerja. Masing-masing peralatan memiliki fungsi

dan proses pembuatan yang berbeda-beda. Proses yang

berkaitan dengan produksi peralatan-peralatan tersebut yaitu

proses manufaktur.

Proses manufaktur tidak terlepas dari mesin konvensional dan

mesin non konvensional, karena selama proses produksi menggunakan mesin-mesin tersebut. Proses belajar dari praktikum

proses manufaktur dapat memberikan wawasan dan pemahaman

mengenai proses produksi dengan menggunakan mesin-mesin

tersebut secara efektif dan efisien.

Produk yang dibuat dalam proses manufaktur kali ini adalah

palu. Palu yang dibuat memiliki bahan dasar besi sebagai kepala

palu dan alumunium sebagai gagang palu. Selama praktikum

proses manufaktur diharapkan mampu mengoperasikan

mesin-mesin yang digunakan selama produksi dan dapat

mengoptimalkan solusi dalam menghadapi hambatan-hambatan

I-2

1.2 Perumusan Masalah

Perumusan masalah berisi tentang hal-hal yang ingin

diketahui selama praktikum proses manufaktur ini. Perumusan

masalah dalam laporan akhir ini yaitu bagaimana proses

pembuatan palu yang terdiri dari kepala palu dan gagang palu

dan bagaimana pengoperasian mesin-mesin yang digunakan

selama proses pembuatan palu.

1.3 Tujuan Umum

Tujuan umum mempelajari proses manufaktur yaitu

diharapkan dapat menambah wawasan dan kemampuan dalam

mengoperasikan berbagai mesin seperti mesin bubut, mesin sekrap,

mesin milling dan drilling, serta ragam mesin seperti mesin potong

besi dan kayu, mesin jigsaw, mesin gerinda, mesin serut, mesin bor tangan, mesin kompresor, dan mesin las. Sehingga mampu

membuat produk dengan lebih efektif dan efisien.

1.4 Tujuan Khusus

Tujuan khusus dalam laporan akhir ini berguna untuk

mengetahui manfaat pembelajaran proses manufaktur secara

khusus. Tujuan khusus dalam laporan akhir proses manufaktur

adalah sebagai berikut:

1. Mengetahui bahan-bahan yang digunakan dalam pembuatan

produk palu.

2. Mengetahui proses pembuatan produk palu.

3. Mengetahui mesin-mesin yang digunakan dalam pembuatan

I-3

1.5 Sistematika Penulisan

Sistematika penulisan ditujukan untuk mempermudah

pembahasan dari setiap bagian dalam penulisan laporan akhir ini.

Penyusunan laporan terbagi menjadi tujuh bab dan diperjelas

dengan sub-sub bab. Sistematika penulisan pada laporan akhir

proses manufaktur adalah sebagai berikut:

BAB I PENDAHULUAN

Bab ini menjelaskan hal-hal yang melatarbelakangi

pentingnya mempelajari proses manufaktur dalam

kehidupan sehari-hari dan menentukan perumusan

masalah yang harus dipecahkan. Bab ini juga terdiri dari

tujuan penulisan secara umum dan khusus yang berguna

untuk mengetahui manfaat pembelajaran proses

manufaktur, serta sistematika penulisan laporan yang

menggambarkan secara jelas mengenai isi dari laporan

akhir ini.

BAB II MESIN BUBUT

Berisi landasan teori mengenai mesin bubut. Landasan teori

mesin bubut seperti bagian-bagian pada mesin bubut

beserta fungsinya, prinsip kerja mesin bubut, dan cara

pengoperasian mesin bubut.

BAB III MESIN SEKRAP

Berisi landasan teori mengenai mesin sekrap. Landasan

teori mesin sekrap seperti bagian-bagian pada mesin

sekrap beserta fungsinya, prinsip kerja mesin sekrap, dan

cara pengoperasian mesin sekrap.

BAB IV MESIN MILLING DAN DRILLING

bagian-I-4

bagian pada mesin milling dan drilling beserta fungsinya, prinsip kerja mesin milling dan drilling, dan cara pengoperasian mesin milling dan drilling.

BAB V RAGAM MESIN

Berisi landasan teori mengenai ragam mesin seperti mesin

potong besi dan kayu, mesin jig saw, mesin gerinda, mesin serut, mesin bor tangan, mesin kompresor, dan mesin las.

Bab ini menjelaskan prinsip kerja dan kegunaan

masing-masing mesin tersebut.

BAB VI PROSES KERJA

Berisi alat dan bahan yang digunakan selama proses

pembuatan produk palu, proses kerja, dan gambar

produk. Gambar tahapan proses kerja produk sesuai

dengan laporan akhir mingguan.

BAB VII KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari pengaplikasian teori

proses manufaktur dan merupakan jawaban dari tujuan

umum dan khusus penulisan laporan akhir proses

manufaktur. Saran merupakan hal yang ditujukan untuk

penulisan selanjutnya agar kesalahan dalam penulisan

Laporan Akhir Proses Manufaktur ATA 2011/2012

BAB II

MESIN BUBUT

2.1. Pengertian Mesin Bubut

Mesin bubut adalah suatu mesin perkakas yang digunakan untuk memotong benda yang diputar. Bubut sendiri merupakan suatu proses pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakkan translasi dari pahat disebut gerak umpan.

Prinsip kerja dari mesin bubut adalah piringan pembawa memutar roda gigi pada poros spindel yang menyebabkan benda kerja berputar. Putaran berlanjut ke roda gigi poros ulir. Oleh klem berulir, putaran poros ulir tersebut diubah menjadi gerak translasi pada eretan yang membawa pahat. Akibatnya pada benda kerja akan terjadi sayatan yang berbentuk ulir (id.wikipedia.org).

II-2

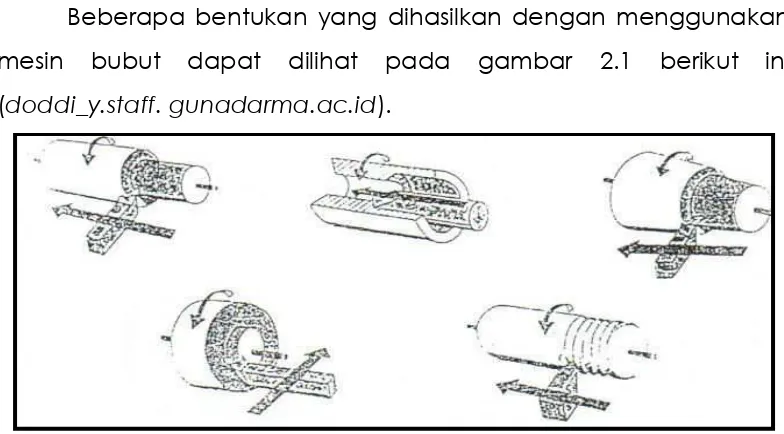

Beberapa bentukan yang dihasilkan dengan menggunakan mesin bubut dapat dilihat pada gambar 2.1 berikut ini (doddi_y.staff. gunadarma.ac.id).

Gambar 2.1 Hasil Bentukan Mesin Bubut

2.2. Jenis-Jenis Mesin Bubut

Mesin bubut memiliki banyak jenis. Menurut jenis dan fungsinya, maka mesin bubut dapat dikelompokkan menjadi (heidyolivia.wordpress.com):

a. Instrument lathe engine (mesin bubut instrumen)

Mesin bubut jenis ini biasanya digunakan untuk membuat suatu produk (benda kerja) yang kecil ukuran nya, tetapi dengan tingkat ke presisian yang tinggi dan jumlah banyak (mass product).

b. Bench engine lathe (mesin bubut meja)

Mesin bubut ini biasanya digunakan untuk membuat produk-produk yang lebih besar dibandingkan dengan produk-produk instrument lathe engine. Mesin bubut jenis ini dapat

II-3

c. Standard engine lathe (mesin bubut standar)

Mesin bubut jenis ini, selain dapat memproduksi benda kerja yang lebih besar, juga lebih panjang.

d. Gap lathe head engine (mesin bubut celah)

Mesin bubut ini selain dapat mengerjakan benda-benda kerja yang besar, juga dengan diameter yang relatif bisa, sebab bagian alas dari mesin ini, yakni yang berdekatan dengan kepala tetap, dapat dilepas-lepas dan akan menghasil kan celah, untuk kemudian akan di tempati oleh benda kerja berdiameter besar tersebut.

e. Turret lathe engine (mesin bubut urret)

Mesin bubut jenis ini mempunyai ekor putar tetap, dimana dapat di pasangkan 6 (enam) alat potong, sesuai dengan yang dibutuh kan. Benda kerja dijepit pada chuck (cekam ber rahang tiga), alat potongnya dapat di setel sedemikian rupa sesuai dengan yang di inginkan, misalnya:

- facing: membubut muka - turning: membubut rata - cutting: memotong - grooving: membuat alur

- drilling: mengebor (melubangi) - reaming: menghaluskan lubang

f. Computer numerically control lathe engine - CNC machine

(pengendalian secara numerik)

II-4

kedudukan pahat terhadap benda kerja, tebalnya penyayatan, panjang yang akan dibubut, diameter yang diinginkan, dll, maka mesin jenis ini akan bekerja secara otomatis.

2.3. Bagian-Bagian dan Fungsi Mesin Bubut

Operator tidak dapat menggunakan mesin bubut dengan baik tanpa mengetahui bagian-bagian dari mesin tersebut. Berikut merupakan gambar bagian-bagian mesin bubut (pemesinan-bubut.blogspot.com).

Gambar 2.2 Bagian-Bagian Mesin Bubut

2.3.1 Kepala Tetap (Headstock)

II-5

2.3.2 Kepala Lepas (Tailstock)

Kepala lepas (tailstock) adalah bagian dari mesin bubut yang letaknya disebelah kanan mesin dan dipasang diatas mesin. Kepala lepas dapat bergeser di sepanjang alas mesin dan berfungsi sebagai tempat (pemesinan-bubut.blogspot.com):

a. Pemicu ujung benda kerja yang dibubut, b. Kedudukan bor pada waktu mengebor, c. Kedudukan penjepit bor.

Kepala lepas terdiri atas dua bagian yaitu, alas dan ban. Kedua bagian itu diikat dengan 2 atau 3 baut ikat dan digeser apabila:

a. Kedudukan kedua senter tersebut tidak sepusat

b. Kedudukan kedua senter tidak harus sepusat misalnya untuk menghasilkan pembubutan yang tirus.

2.3.3 Alas (Ways)

Alas (ways)yang terbentuk memanjang merupakan tempat tumpuan gaya-gaya pemakanan pahat saat membubut. Fungsi utama alas sebagai berikut (pemesinan-bubut.blogspot.com). a. Tempat kedudukan kepala lepas

b. Tempat kedudukan eretan (cariage/support)

c. Tempat kedudukan penyangga diam(stendy prest)

2.3.4 Eretan (carriage/support)

Eretan (carriage/support) bergerak melalui roda yang dihubungkan roda batang gigi panjang yang dipasang dibawah alas melalui penghantar. Eretan terdiri atas tiga bagian yaitu (pemesinan-bubut.blogspot.com):

II-6

b. Eretan lintang, terletak di atas eretan alas dan memiliki kedudukan melintang terhadap alas. Eretan lintang berfungsi untuk memberikan tempat pemakanan pahat saat membubut bagian ujung pahat dengan putaran tiap pembagian ukurannya mengatur pemakanan pada bubut.

c. Eretan atas, terletak di atas eretan lintang dan diikat dengan baut menggunakan mur ikat. Eretan atas berfungsi untuk memberikan tempat pemakanan pahat saat membubut bagian ujung pahat dengan putaran tiap pembagian ukurannya mengatur pemakanan pada bubut.

2.3.5 Chuck

Chuck berfungsi sebagai pengunci benda kerja. Benda kerja

tidak akan bergerak selama benda kerja dikunci ada chuck (pemesinan-bubut.blogspot.com).

2.4 Ukuran Mesin Bubut

Setiap mesin bubut memiliki ukuran yang berbeda-beda. Adapun ukuran dari mesin bubut ditentukan sebagai berikut (doddi_y.staff.gunadarma.ac.id):

1. Panjang jarak kedua senternya dalam inchi. 2. Tinggi di ukur ujung senternya terhadap alasnya.

II-7

2.5 Cara Membubut

Operator dalam mengoperasikan mesin bubut membutuhkan pengetahuan mengenai cara umum atau prosedur umu menjalankan mesin bubut. Cara umum yang dapat dilakukan dalam membubut benda kerja sebagai berikut (heidylovia.wordpress.com).

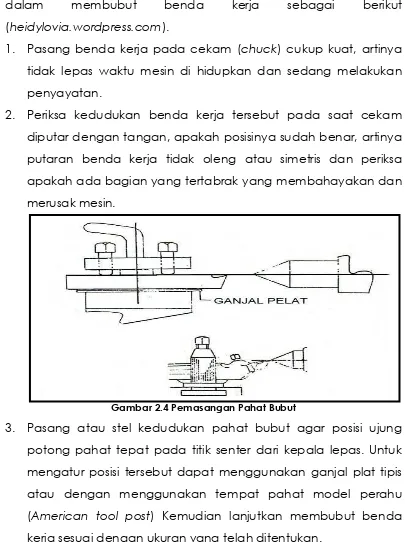

1. Pasang benda kerja pada cekam (chuck) cukup kuat, artinya tidak lepas waktu mesin di hidupkan dan sedang melakukan penyayatan.

2. Periksa kedudukan benda kerja tersebut pada saat cekam diputar dengan tangan, apakah posisinya sudah benar, artinya putaran benda kerja tidak oleng atau simetris dan periksa apakah ada bagian yang tertabrak yang membahayakan dan merusak mesin.

Gambar 2.4 Pemasangan Pahat Bubut

II-8

2.5.1 Pembubutan Lurus

Salah satu pekerjaan umum yang dapat dilakukan mesin bubut adalah membubut lurus. Adapun cara pembubutan lurus adalah sebagai berikut (hilalblog-tulisanpribadi.blogspot.com). 1. Pekerjaan membubut lurus untuk jenis pekerjaan yang

panjangnya relatif pendek, dapat dilakukan dengan pencekaman langsung.

2. Pekerjaan membubut lurus yang dituntut hasil kepusatan yang presisi, maka pembubutan harus dilakukan diantara dua senter. 3. Pekerjaan membubut lurus untuk benda yang panjang dan

berdiameter kecil maka harus diperhatikan beberapa hal berikut ini.

a. Benda kerja didukung dengan dua buah senter.

b. Gunakan penyangga, plat pembawa, dan pembawa bila benda kerjanya panjang.

c. Pahat harus setinggi center.

d. Pilih besarnya kecepatan putaran menggunakan rumus atau menggunakan tabel.

e. Setel posisi pahat menyentuh benda kerja dan seti dial ukur pada eretan melintang menunjuk posisi 0.

f. Setel posisi pahat pada batas ujung maksimum awal langkah pada dial eretan memanjang posisi 0.

g. Pengukuran sebaiknya menggunakan alat ukur mesin itu sendiri.

h. Gunakan pahat yang mempunyai sudut potong yang tepat.

II-9

2.5.2. Pembubutan Tirus

Terdapat dua macam tirus yaitu tirus luar dan dalam. Kedua tirus tersebut memiliki cara pembubutan yang sama yaitu sebagai berikut (doddi_y.staff. gunadarma.ac.id).

a. Menggunakan eretan atas, untuk tirus luar dan dalam dengan sudut yang besar, tidak dapat dilakukan dengan otomatis, dengan menggunakan rumus berikut.

Dimana : D = diameter besar d = diameter kecil

P = panjang tirus

Gambar 2.5 Pembubutan Tirus dengan Eretan Atas

Setelah diketahui tangen a, maka besarnya sudut x dilihat pada daftar berikut ini.

Tabel 2.1 Pembuatan Sudut Tirus

X Tg X Tg X Tg X Tg

1 20 5 87 9 158 13 230

2 38 6 105 10 178 14 249

3 52 7 122 11 194 15 267

4 70 8 140 12 212 16 286

Tangen a =

II-10

Tabel 2.1 Pembuatan Sudut Tirus (lanjutan)

X Tg X Tg X Tg X Tg b. Menggeser kepala lepas bagian atas secara melintang, hanya

II-11

2p d P.D

Dimana: P = Panjang seluruh kerjaan p = Panjang tirus

D = Diameter besar d = Diameter kecil

c. Menggunakan tapperattachment untuk tirus luar dan dalam dengan sudut kecil, dapat dilakukan dengan otomatis untuk menghitung besarnya sudut dengan rumus seperti cara pertama.

Gambar 2.6 Pembuatan Tirus dengan Tapperattach

2.5.3 Pembubutan Ulir

Bentuk ulir pada umumnya adalah segitiga atau V (ulir metric dengan sudut 60o dan ulir withworth 55o), segi empat dan trapesium (sudut ulir 29o). Cara membubut ulir segitiga adalah sebagai berikut (an-tika.blogspot.com) .

II-12

b. Tentukan posisi roda gigi yang sesuai dengan kisar dari ulir yang akan dibuat. Perhatikan tabel pada mesin bubut atau jika diperlukan lakukan pergantian roda gigi hingga posisi gear dan tuas-tuas pengaturnya sudah sesuai.

c. Persiapkan pahat bubut ulirnya dan lakukan pengasahan terlebih dahulu. Cara hampir sama dengan mengasah pahat bentuk muka, hanya bentuk harus sesuai dengan jenis drat yang dibuat. Ulir metrik memiliki sudut 60 derajat, sedangkan withworth 55 derajat. Bila perlu gunakan plat penyetel pahat.

d. Atur putaran spindel ke kecepatan yang sesuai dengan kondisi bahan benda kerja. Rata-rata kita pakai kecepatan 100 rpm.

2.5.4 Pembubutan Bentuk

Membubut bentuk radius, bulat atau bentuk khusus lainnya dapat dilakukan pada mesin bubut copi. Namun dapat juga bentuknya langsung mengikuti bagaimana bentuk asahan pahatnya itu sendiri, khususnya untuk bentuk-bentuk yang relatif tidak lebar (luas). Karena bidang pahat yang memotong luasannya relatif besar bila dibandingkan pembubutan normal, maka besarnya pemakanan dan kecepatan putarnyapun tidak boleh besar sehingga memperkecil terjadinya penumpulan dan

patahnya benda kerja maupun pahat

(pemesinansmkpgri1ngawi.blogspot.com).

2.6. Macam Pahat dan Kegunaannya

II-13

Gambar 2.7 Macam Bentuk Pahat Bubut dan Kegunaannya

Berdasarkan bentuknya (lihat gambar 2.7 dari kiri ke kanan): 1. Pahat sisi kanan

2. Pahat pinggul/champer kanan 3. Pahat sisi/permukaan kanan

4. Pahat sisi/permukaan kanan(lebih besar) 5. Pahat ulir segitiga kanan

6. Pahat alur

7. Pahat alur segitiga(kanan kiri) 8. Pahat ulir segitiga kiri

9. Pahat sisi kiri 10. Pahat pinggul kiri 11. Pahat alur lebar

Berdasarkan bahan pembuatnya, pahat bubut dibagi menjadi dua yaitu:

II-14

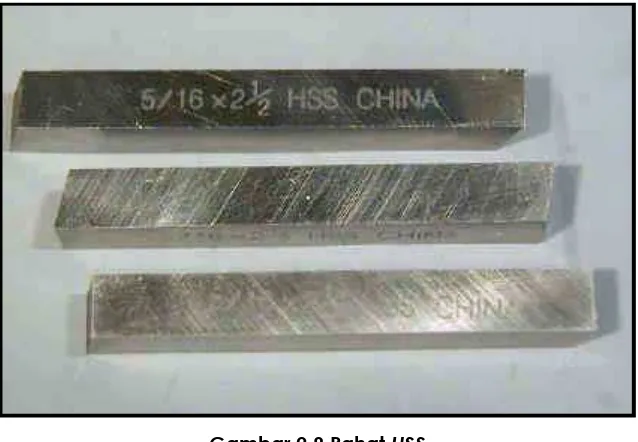

Gambar 2.8 Pahat HSS

2. Pahat carbide berfungsi untuk mengerjakan material besi cor, kuningan, bronze, baja(ST60+), dan stainless.

Gambar 2.9 Pahat Carbide

2.7 Bentuk Pengasahan Pahat

Untuk menghasilkan pembubutan yang baik dan mengatasi keausan dari mata pahat, kita harus mengetahui cara pengasahan

pahat yang ditujukkan pada gambar 2.10

II-15

Gambar 2.10 Bentuk Pengasahan Pahat Bubut

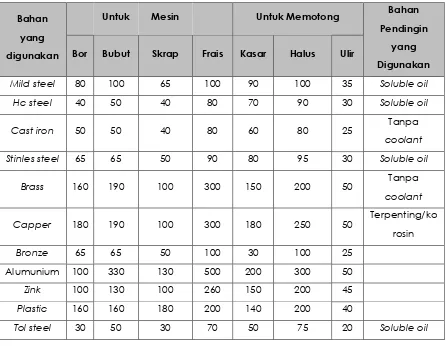

2.8 Kecepatan Potong (Cutting Speed)

Kecepatan potong adalah kemampuan alat potong menyayat bahan dengan aman menghasilkan tatal dalam satuan panjang/waktu (m/menit atau feet/menit). Putaran mesin pada waktu membubut tergantung dari diameter bahan dan kecepatan memotong, sedangkan kecepat potong tergantung dari kekerasan bahan. Untuk mengebor putaran ditentukan dari diameter bornya. Angka untuk kecepatan potong dicari dari tabel. Dengan mempergunakan rumus (doddi_y.staff.gunadarma.ac.id):

Dimana:

Cs = Kcepatan potong, dapat dilihat dalam tabel (ft/men) D = Diameter bahan dalam inchi

n = Putaran mesin (rpm)

Tabel penyayatan dapat pula dicari dengan rumus: n =

D Cs 4

T =

II-16

Kecepatan memotong juga dapat ditentukan dengan rumus:

Dimana : n = Putaran mesin (rpm)

Cs = Kecepatan potong (m/menit) D = Diameter benda kerja dalam meter

Tabel 2.2 Penyayatan kecepatan potong Cs dalam feet/menit untuk cutter H.S.S

Bahan

yang

digunakan

Laporan Akhir Proses Manufaktur ATA 2011/2012

BAB III

MESIN SEKRAP

3.1 Pengertian Mesin Sekrap

Mesin sekrap (shaping machine) adalah mesin perkakas yang

mempunyai gerak utama bolak-balik horizontal dan berfungsi untuk

merubah bentuk dan ukuran benda kerja sesuai dengan yang

dikehendaki. Pahat bekerja pada saat gerakan maju, dengan

gerakan ini dihasilkan pekerjaan, seperti:

1. Meratakan bidang: baik bidang datar, bidang tegak maupun

bidang miring.

2. Membuat alur: alur pasak, alur V, alur ekor burung.

3. Membuat bidang bersudut atau bertingkat.

4. Membentuk: yaitu mengerjakan bidang-bidang yang tidak

beraturan.

Gambar 3.1 Hasil-Hasil Pekerjaan Sekrap

3.2 Macam-Macam Mesin Sekrap

Mesin sekrap memiliki beberapa macam. Berikut ini

merupakan macam-macam mesin sekrap menurut kategorinya

III-2

1. Menurut cara kerjanya:

a. Mesin sekrap biasa, dimana pahat sekrap bergerak mundur

maju menyayat benda kerja yang terpasang pada meja

mesin.

b. Planer, dimana pahat (diam) menyayat benda kerja yang

dipasang pada meja mesin dan bergerak bolak-balik.

c. Sloting, dimana gerakan pahat adalah vertikal (naik-turun),

digunakan untuk membuat alur pasak pada roda gigi dan

pully.

2. Menurut tenaga penggeraknya:

a. Mesin sekrap engkol: gerak berputar diubah menjadi gerak

bolak-balik dengan engkol.

b. Mesin sekrap hidrolik: gerak bolak-balik lengan berasal dari

tenaga hidrolik.

3.3 Ukuran-Ukuran Utama Mesin Sekrap

Ukuran utama utama sebuah mesin sekrap ditentukan oleh

beberapa ukuran. Ukuran-ukuran tersebut yaitu (

http://bagus-

coy.blogspot.com/2010/03/pengertian-cara-kerja-mesin-sekrap.html):

1. Panjang langkah maksimum.

2. Jarak maksimum gerakan meja mesin arah mendatar.

3. Jarak maksimum gerakan meja mesin arah vertikal (naik

turunnya meja).

3.4 Cara Kerja Mesin Sekrap

Mesin sekrap memiliki gerakan berputar dari motor diubah

menjadi gerak lurus/gerak bolak-balik melalui blok geser dan

III-3

posisi dan untuk mengatur panjang langkah dengan bantuan blok

geser.

3.5 Bagian Mesin Sekrap

Mesin sekrap memiliki beberapa bagian. Berikut ini

merupakan bagian-bagian dari mesin sekrap:

1. Support/eretan tegak

2. Pelat pemegang pahat

3. Tool post/penjepit pahat

4. Ragum

5. Meja

6. Penjepit

7. Tuas kedudukan eretan

8. Tuas kedudukan langkah

9. Lengan

10. Rangka

11. Tombol On-Off

12. Tuas penjalan

13. Tuas pengtur kecepatan

14. Pengatur jarak langkah

15. Motor

16. Eksentrik penggerak

17. Eretan meja arah

18. Eretan meja arah tegak

III-4

Langkah mesin sekrap dapat diatur baik panjang langkahnya

maupun posisi langkahnya sesuai dengan panjang dan kedudukan

benda kerja. Panjang langkah dapat dibaca pada skala langkah.

Pada kedudukan engkol b tegak lurus, lengan penumbuk berada

ditengah.

Gambar 3.3 Bagian Mesin Sekrap

3.6 Mengatur Panjang dan Kedudukan Langkah

Pengaturan panjang langkah dan kedudukan langkah dapat

dilakukan dengan beberapa cara. Berikut cara mengatur panjang

langkah dan kedudukan langkah:

1. Hitung langkah yang diperlukan sesuai dengan panjang benda

kerja yaitu panjang benda kerja ditambah dengan kebebasan

langkah kemuka dan kebelakang.

Panjang langkah = L + x + ½ x

L = panjang benda kerja

X = kebebasan langkah kebelakang (1 – 12m)

III-5

2. Jalankan mesin kemudian matikan mesin pada kedudukan

pahat paling belakang.

3. Kendorkan mur pengikat tuas B kemudian aturlah panjang

langkah (memperpanjang/memperpendek). Dengan jalan

memutar tuas B dengan engkol pemutar b kekanan/kekiri.

Bacalah pada skala langkah.

4. Kendorkan tuas pengikat A.

5. Aturlah kedudukan benda kerja dengan jalan mendorong

lengan penumbuk kemuka atau kebelakang.

6. Setelah mendapatkan langkah yang dikehendaki kencangkan

kembali tuas pengikat A.

7. Jalankan mesin dan periksalah apakah panjang dan

kedudukan langkah sudah sesuai.

3.7 Kecepatan Langkah

Langkah pemakanan yaitu langkah maju pada mesin sekrap

adalah lebih lambat dari pada langkah mundur. Ini disebabkan

karena jarak yang ditempuh pena engkol pada waktu maju lebih

jauh daripada jarak yang ditempuh pada waktu mundur.

Perbandingan waktu =

adalah 3/5 menit. Besar kecepatan langkah mesin yang digunakan

pada waktu menyekrap ditentukan oleh:

a. Kekerasan pahat.

b. Kekerasan bahan yang diproses.

c. Panjang langkah mesin (panjang bahan menggunakan mesin

III-6

3.8 Sistematik Satuan Metrik

Jika panjang langkah = L mm dan banyak langkah dalam 1

. Kecepatan pemotongan atau cutting speed (Cs)

= jarak tempuh dibagi waktu.

Cs =

Cs = kecepatan potong (cutting speed) dalam m/menit.

3.9 Sistem Satuan Inchi

Jika panjang langkah L inchi dan banyak langkah dalam 1

menit = n, maka jarak yang ditempuh dalam 1 menit = n x L/12 kaki.

Kecepatan potong (heidyolivia.wordpress.com):

Cs =

Cs = kecepatan potong/cutting speed (dalam kaki/menit)

III-7

Tabel 3.1 Daftar Cutting Speed (Cs) Untuk Pahat HSS

Bahan Cs dalam m/menit

Mild steel 30

Cast iron 25

High carbon steel 16

Brass 70

Brouze 20

Laporan Akhir Proses Manufaktur ATA 2011/2012

BAB IV

MESIN MILLING DAN DRILLING

4.1. Mesin Milling/Frais

Mesin frais adalah salah satu mesin konvensional yang mampu mengerjakan penyayatan permukaan datar, sisi tegak, miring bahkan pembuatan alur dan roda gigi. Mesin perkakas ini mengerjakan atau menyelesaikan suatu benda kerja dengan mempergunakan pisau milling (cutter) sebagai pahat penyayat yang berputar pada sumbu mesin. (Drs. Daryanto, 2002)

4.1.1 Prinsip Kerja Mesin Frais

Pengerjaan yang terjadi di mesin fraishorizontal. Benda kerja dijepit di suatu ragum mesin atau peralatan khusus atau dijepit di meja mesin frais. Pemotongan dikerjakan oleh pemakanan benda kerja di bawah suatu pisau yang berputar. Pekerjaan yang terjadi mesin frais vertikal. Pergerakkan meja dan ke atas dan ke bawah dari spindel. Mesin frais vertikal dapat menghasilkan permukaan

horizontal, dengan menggunakan alat-alat pada mesin frais maka akan dihasilkan benda-benda kerja seperti pembuatan:

1. Bidang rata 2. Alur

3. Roda gigi

IV-2

Gambar 4.1 Bentuk-bentuk Hasil Frais

4.1.2 Macam-Macam Mesin Frais

Terdapat beberapa macam-macam pada mesin frais. Diantaranya adalah sebagai berikut:

1. Mesin frais vertikal, merupakan mesin frais dengan poros utama sebagai pemutar dengan pemegang alat potong dengan posisi tegak.

2. Mesin frais horizontal, merupakan mesin frais yang poros utamanya sebagai pemutar dan pemegang alat potong pada posisi mendatar.

3. Mesin universal, merupakan mesin yang pada dasarnya gabungan dari mesin frais horizontal dan mesin frais

IV-3

4.1.3 Bagian-Bagian Mesin Frais

Mesin frais mempunyai bagian-bagian. Berikut merupakan bagian-bagian dari mesin frais:

Gambar 4.2 Mesin Frais

A. Lengan, untuk memindahkan arbor. B. Penyokong arbor.

C. Tuas, untuk menggerakan meja secara otomatis.

D. Nok pembatas, untuk membatasi jarak gerakan otomatis.

E. Meja mesin, tempat untuk memasang benda kerja dan perlengkapan mesin.

F. Engkol, untuk menggerakan meja dalam arah memanjang. G. Tuas pengunci meja.

IV-4

L. Tabung pendukung dengan bang berulir, untuk mengatur tingginya meja.

M. Lutut, tempat untuk kedudukan alas meja. N. Tuas, untuk mengunci sadel.

O. Alas meja, tempat kedudukan untuk alas meja. P. Tuas untuk merubah kecepatan motor listrik. Q. Engkol meja.

R. Tuas untuk mengatur angka kecepatan spindle dan pisau frais. S. Tiang untuk mengatur turun-naiknya meja.

T. Spindel,untuk memutar arbour dan pisau frais. U. Tuas untuk menjalankan mesin.

4.1.4 Macam-Macam Pisau Frais

Ada macam-macam pisau pada mesin frais. Berikut ini jenis pisau frais yaitu sebagai berikut:

1. Pisau silindris, pisau ini digunakan untuk menghasilkan permukaan horizontal dan dapat mengerjakan permukaan yang lebar dan pekerjaan berat.

IV-5

2. Pisau muka dan sisi, pisau ini memiliki gigi potong di kedua sisinya. Digunakan untuk menghasilkan celah dan ketika digunakan dalam pemasangan untuk menghasilkan permukaan rata, kotak, heksagonal, dan lain-lain. Ukuran yang besar, gigi dibuat terpisah dan dimasukkan ke dalam badan pisau. Keuntungan ini memungkinkan cutter dapat dicabut dan dipasang jika mengalami kerusakan.

Gambar 4.4 Pisau Muka dan Sisi

3. Slotting cutter, pisau ini hanya memilki gigi di bagian kelilingnya dan pisau ini digunakan untuk pemotongan celah dan alur pasak

Gambar 4.5 Slotting Cutter

IV-6

sisinya. Digunakan untuk memotong kedalaman celah dan untuk memotong panjang dari material. Ketipisan dari pisau bermacam-macam dari 1 mm – 5 mm dan ketipisan pada bagian tengah lebih tipis dari bagian tepinya. Hal ini untuk mencegah pisau dari terjepit dicelah.

Gambar 4.6 Metal Slitting Saw

5. Frais ujung, frais ujung berukuran dari berdiameter 4 mm sampai diameter 40 mm.

6. Shell end mill, kelopak frais ujung dibuat untuk disesuaikan dibor pendek yang dipasang di poros. Kelopak frais ujung lebih murah untuk diganti daripada frais ujung padat/solid.

IV-7

7. Frais muka, pisau ini dibuat untuk mengerjakan pemotongan berat dan juga digunakan untuk menghasilkan permukaan yang datar. Alat ini lebih akurat daripada cylindrical slab mill/frais slab silindris. Frais muka memiliki gigi di ujung muka dan kelilingnya. Panjang dari gigi di kelilingnya selalu kurang dari separuh diameter dari pisaunya.

Gambar 4.8 Pisau Muka

8. Tee-slot cutter, pisau ini digunakan untuk frais celah awal. Suatu celah atau alur harus dibuat pada benda kerja sebelum pisau ini digunakan.

Gambar 4.9 Tee-slot Cutter

Macam-macam proses pengefraisan, mesin frais bisa mengerjakan beberapa pekerjaan. Berikut ini pekerjaan yang dapat dikerjakan dengan mesin frais antara lain:

1. Frais permukaan. 2. Frais bertingkat. 3. Frais sudut. 4. Frais alur.

IV-8

4.1.5 Pemotongan dan Jenis Pekerjaanya

Alat pemotong mesin milling (frais), dapat juga dikelompokkan menurut bentuk nya atau juga terhadap jenis pekerjaan nya. Alat-alat potong tersebut yaitu sebagai berikut:

Gambar 4.10 Alat Pemotong Mesin Milling

1. Pemotong Frais Biasa

Pemotong biasa adalah sebuah pemotong berbentuk piringan yang gigi-giginya hanya terdapat di sekeliling piringannya. Bentuk giginya, bisa lurus maupun heliks, bila heliks biasanya akan terdapat takikan pada gigi-giginya untuk memutuskan serpihan-serpihan dan untuk memudahkan pengeluaran geram atau serpihan.

2. Pemotong Frais Samping

Pemotong ini mirip dengan pemotong datar, bedanya ada pada gigi-gigi yang hanya terdapat di samping. Pemotong jenis ini, bisa berbentuk lurus, heliks maupun zig-zag.

3. Pemotong Gergaji Pembelah Logam

IV-9

4. Pemotong Frais Sudut

Pemotong jenis ini dapat memotong sudut tunggal maupun jamak. Pemotong sudut tunggal ini mempunyai satu permukaan kerucut, sedangkan yang jamak mempunyai gigi-gigi pada dua permukaan kerucut. Jenis ini biasanya digunakan untuk memotong tanggem dan pelebar lubang (berfungsi mirip dengan reamer).

5. Pemotong Frais Bentuk

Gigi jenis pemotong ini mempunyai bentuk khusus yang dapat digunakan untuk memotong cekung, cembung, memotong roda gigi, memotong pembulatan pada sudut, dan sebagainya.

6. Pemotong Frais Ujung

Pemotong jenis ini mempunyai poros yang integral untuk menggerakkannya dan gigi-gigi terdapat di sekitar ujung kelilingnya. Pemotong frais ujung berdimensi besar, sering juga disebut frais cangkang bagian pemotongnya terpisah dan di ikatkan pada arbor batang.

Gambar 4.11 Pemotongan Frais Ujung

4.1.6 Pengelompokan Mesin Frais

IV-10

atau motor tersendiri. Cara menghantar benda kerjanya pun, bisa dilakukan secara: manual, mekanis maupun hidraulis. Namun pengelompokan mesin frais yang umum adalah berdasarkan desainnya, yaitu sebagai berikut:

1. Jenis tiang dan kerucut: e. Mesin fraispantograph.

Mesin frais datar merupakan mesin serbaguna, tetapi mesin ini juga dapat digunakan untuk produksi massal (mass product). Pemotong dipasangkan pada arbor horizontal yang ditopangkan (support) secara kaku (solid) oleh lengan yang berada di atas.

IV-11

dihantarkan ke alat pemotong yang berputar dengan kecepatan yang disesuaikan.

Mesin frais jenis bangku tetap, bangkunya terbuat dari benda cor yang kaku dan berat serta diatasnya terdapat sebuah meja kerja yang hanya memiliki gerak longitudinal. Nama-nama, seperti: simpleks, dupleks dan tripleks, menunjukkan secara ber turut-turut bahwa mesin dilengkapi dengan kepala spindel satu, dua dan tiga. Mesin ini dilengkapi dengan pengendalian secara otomatis.

Mesin pusat pemesinan, pusat pemesinan biasanya dilengkapi dengan satu atau lebih control numeric (CN) yang mempunyai permesinan serba guna (multi purpose machine). Mesin jenis ini tidak hanya mampu memfrais, tapi juga menggurdi, mengebor, meluaskan lubang, dan lain-lain. Walaupun tergantung pada mesinnya, tapi pusat pemesinan mampu melakukan starting,

stopping mesinnya, memilih dan menukar alat potong dengan cepat (sekitar 4 detik), melakukan pembentukan keliling 2D atau 3D dengan menggunakan interpolasi linier atau yang lainnya, mendudukkan setiap sumbu pada pergeseran dengan cepat (10 m/menit), menstart atau menghentikan spindel pada kecepatan dan arah putaran yang terprogram, mengarahkan meja kerja mengalirkan dan menghentikan coolant. (Drs. Daryanto, 2002)

4.1.7 Kepala Pembagi

IV-12

mempunyai beberapa bidang atau bersudut atau beralur yang beraturan, misalnya:

1. Segi banyak beraturan. 2. Batang beralur.

3. Roda gigi.

4. Roda gigi cacing.

Kepala pembagi ini berfungsi untuk membuat bagian pembagian atau mengerjakan benda kerja yang berbidang tadi dalam sekali pencekaman. Dalam pelaksanaannya, operasi tersebut diatas ada 4 cara pembagian yang merupakan tingkatan, yaitu:

1. Pembagi langsung (direct indexing). 2. Pembagi sederhana (simple indexing). 3. Pembagi sudut (angle indexing).

4. Pembagi diferensial (differensial indexing). (Drs. Daryanto, 2002)

4.1.8 Cara Kerja Kepala Pembagi

Cara kerja kepala pembagi adalah sebagai berikut pada kepala pembagi ini terpasang roda gigi cacing (worm gear) dan poros cacing (worm shaft). Apabila poros cacing diputar 1 putaran, maka roda gigi cacing akan berputar 1/40 putaran dan ada juga 1/80 putaran.

1. Roda gigi 2. Cacing

IV-13

Gambar 4.12 Bagian dari Kepala Pembagi

Mengatur pembagian-pembagian tersebut, dilengkapi dengan plat pembagi (diving plat). Memegang benda kerja dan alat-alat Bantu lainnya dilengkapi dengan chuck dan kepala lepas (tail stock). Membuat segi banyak beraturan atau membuat roda gigi, dapat menggunakan rumus sebagai berikut:

Dimana:

n = putaran poros cacing.

N = karakteristik kepala pembagi.

z = jumlah alur atau gigi yang akan dibuat.

4.2. Mesin Bor

Mesin bor adalah suatu jenis mesin gerakannya memutarkan

alat pemotong yang arah pemakanan mata bor hanya pada

sumbu mesin tersebut (pengerjaan pelubangan). Pengeboran

adalah operasi menghasilkan lubang berbentuk bulat dalam

lembaran-kerja dengan menggunakan pemotong berputar yang

disebut bor dan memiliki fungsi untuk membuat lubang, membuat lobang bertingkat, membesarkan lubang, chamfer.

IV-14

Gambar 4.13 Mesin Bor 4.2.1 Jenis-Jenis Mesin Bor

Mesin bor memiliki beberapa macam jenis. Berikut merupakan jenis-jenisnya:

1. Mesin bor meja

Mesin bor meja adalah mesin bor yang diletakkan diatas meja. Mesin ini digunakan untuk membuat lubang benda kerja dengan diameter kecil (terbatas sampai dengan diameter 16 mm). Prinsip kerja mesin bor meja adalah putaran motor listrik diteruskan ke poros mesin sehingga poros berputar. Poros berputar yang sekaligus sebagai pemegang mata bor dapat digerakkan naik turun dengan bantuan roda gigi lurus dan gigi

IV-15

2. Mesin bor lantai

Mesin bor lantai adalah mesin bor yang dipasang pada lantai. Mesin bor lantai disebut juga mesin bor kolom. Jenis lain mesin bor lantai ini adalah mesin bor yang mejanya disangga dengan batang pendukung. Mesin bor jenis ini biasanya dirancang untuk pengeboran benda-benda kerja yang besar dan berat. 3. Mesin bor radial

Mesin bor radial khusus dirancang untuk pengeboran benda-benda kerja yang besar dan berat. Mesin ini langsung dipasang pada lantai, sedangkan meja mesin telah terpasang secara permanen pada landasan atau alas mesin.

4. Mesin bor koordinat

Mesin bor koordinat pada dasarnya sama prinsipnya dengan mesin bor sebelumnya. Perbedaannya terdapat pada sistem pengaturan posisi pengeboran. Mesin bor koordinat digunakan untuk membuat atau membesarkan lubang dengan jarak titik pusat dan diameter lubang antara masing-masingnya memiliki ukuran dan ketelitian yang tinggi. Mendapatkan ukuran ketelitian yang tinggi tersebut digunakan meja kombinasi yang dapat diatur dalam arah memanjang dan arah melintang dengan bantuan sistem optik. Ketelitian dan ketepatan ukuran dengan sistem optik dapat diatur sampai mencapai toleransi 0,001 mm. (Drs. Daryanto, 2002)

4.2.2 Bagian-Bagian Mesin Bor

Mesin bor memiliki beberapa bagian. Berikut merupakan bagian-bagian dari mesin bor:

IV-16

Cekam bor digunakan untuk memegang mata bor bertangkai silindris. Biasanya cekam ini mempunyai 2 atau 3 rahang penjepit. Ukuran cekam bor ditunjukkan oleh diameter terbesar dari mata bor yang dapat dijepit.

2. Sarung Pengurung atau Sarung Tirus

Mata bor yang bertangkai tirus dapat dipegang oleh sarung pengurung yang berlubang tirus. Tangkai dan sarung berbentuk tirus, maka pada saat mata bor ditekan, ia akan saling mengunci. Lubang dan tangkai tirus dibuat menurut tirus morse, yaitu ketirusan menurut standar internasional.

Tabel 4.1 Ukuran Tirus

Morse Diameter Tirus Terbesar

Morse 1 12,20 mm Morse 2 18,00 mm Morse 3 24,10 mm Morse 4 31,60 mm

4.2.3 Pemegang dan Penjepit Benda Kerja

IV-17

2. Ragum Mesin

Benda kerja yang besar tidak dapat dipegang oleh tangan karena gaya pemotongannya semakin besar, maka digunakan ragum mesin.

3. Meja Mesin

Penjepitan benda kerja pada meja mesin umumnya dilakukan apabila benda kerja tidak mungkin dijepit oleh ragum. Teknik penjepitan benda kerja menggunakan baut pengunci T yang mana baut ini dimasukkan ke dalam alur meja mesin bor.

4. Tangan

Pemegangan benda kerja dengan tangan dapat dilakukan untuk benda kerja yang kecil dan panjang serta lubang yang dibuat tidak dalam dan berdiameter kecil.

4.2.4 Jenis-Jenis Mata Bor

Mata bor memiliki beberapa jenis. Berikut merupakan jenis dari mata bor, yaitu:

1. Mata Bor Spiral

IV-18

bram selama pengeboran. Mata potong terdiri dari dua buah bibir pemotong. Tebal bor merupakan tulang atau punggung yang berbentuk spiral, bagian ini terdapat di kedua alur pemotong. Sisi pemotong terdapat sepanjang alur pemotong dan ini dapat menentukan ukuran bor.

4.2.5 Mata Pemotong

Mata potong terdiri dari dua bagian, yaitu bibir pemotong dan sisi pemotong. Bibir pemotong mata bor terdapat dua buah yang terletak antara dua sisi pemotong yang saling berhadapan. Kedua sisi pemotongan ini diasah hingga membentuk sudut yang bervariasi sesuai dengan bahan yang di bor.

Tabel 4.2 Sudut Mata Bor Besar Sudut Bahan

500 - 800 Kuningan, Perunggu

1180 Baja, Besi Tuang, Baja Lunak, Baja Tuang

1400 Baja Keras

4.2.6 Kecepatan Potong Pengeboran

IV-19

Tabel 4.3 Harga kecepatan mata bor dari bahan HSS

Bahan Kecepatan Potong

Alumunium Campuran 60 – 100

Putaran mesin bor per menit ditentukan berdasarkan keliling mata bor dalam satuan panjang. Kecepatan potong dalam meter per menit dirubah menjadi milimeter per menit dengan perkalian 1000. Akhirnya akan diperoleh kecepatan potong pengeboran dalam harga milimeter per menit.

Jarak keliling pemotongan mata bor tergantung pada diameter mata bor. Waktu pemotongan juga menentukan kecepatan pemotongan. Jarak yang ditempuh oleh bibir pemotong mata bor harus sesuai dengan kecepatan putar mata bor. Jarak keliling bibir pemotongan mata bor (U) selama n putaran per menit dapat dihitung dengan rumus:

U = p x d x n Dimana:

U = keliling bibir potong mata bor D = Diameter mata bor

IV-20

Biasanya kecepatan potong dilambangkan dengan huruf V dalam satuan meter per menit. Jarak keliling yang ditempuh mata bor adalah sama dengan jarak atau panjangnya bram yang terpotong dalam satuan panjang per satuan waktu. Hal tersebut maka jarak keliling yang ditempuh mata potong bor (U) sama dengan panjangnya bram terpotong dalam satuan meter per menit. Kecepatan potong sama dengan jarak keliling pemotongan mata bor.

Maka:

V = U

V= p x d x n (m/menit)

4.2.7 Pemakanan Pengeboran

Pemakanan adalah jarak perpindahan mata potong bor ke dalam lubang atau benda kerja dalam satu kali putaran mata bor. Besarnya pemakanan dalam pengeboran dipilih berdasarkan jarak pergeseran mata bor dalam satu putaran, sesuai dengan yang diinginkan. Pemakanan juga tergantung pada bahan yang akan dibor, kualitas lubang yang dibuat, kekuatan mesin yang ditentukan berdasarkan diameter mata bor.

Tabel 4.4 Besarnya pemakanan berdasarkan diameter mata bor

Diameter Mata Bor

(mm) Besarnya Pemakaan Dalam Satu Kali Putaran (mm)

V-1

BAB V

RAGAM MESIN

Ragam mesin terdiri dari beberapa macam jenis mesin yang

mempunyai beberapa fungsi yang berbeda. Berikut ini akan

dibahas lebih lanjut mengenai mesin-mesin yang ada pada ragam

mesin.

5.1. Mesin Potong Kayu dan Besi

Merupakan alat potong yang biasanya untuk memotong

bahan-bahan yang terbuat dari logam atau kayu. Mesin ini memiliki

satu deretan mata potong pada kelilingnya yang masing-masing

berlaku sebagai pemotong tersendiri pada daur putaran

(http://jojoskyline.blogspot.com).

V-2

Gambar 5.2 Mesin Potong Besi

5.1.1 Cara Kerja Mesin Potong Kayu dan Besi

Mesin potong kayu dan besi mempunyai cara

pengoperasian kerja. Cara yang benar dalam pengoperasiannya

adalah sebagai berikut (http://jojoskyline.blogspot.com):

1. Letakkan benda kerja berupa papan, triplek dan sebagainya

pada penopang kayu atau besi yang kokoh dan rata.

2. Setting tingkat akurasi pemotongan dengan guide rule.

3. Pasang kabel penghubung ke stop kontak dan pastikan kabel

kondisi normal, aman, tidak melilit dan tidak ketarik.

4. Hidupkan mesin dengan menekan dan manahan tombol

trigger, jika pemotongan berlangsung lama bisa menekan

tombol lock button.

5. Arahkan mesin kedepan secara perlahan-lahan sampai benda

kerja terpotong dengan sempurna.

6. Untuk mematikan mesin, tekan tombol trigger dan lepaskan.

Berbeda halnya dengan cara pengoperasian di atas, mesin

potong juga memiliki prinsip kerja. Prinsip kerja pada mesin potong

V-3

1. Benda kerja diam dan mesin bergerak vertikal maupun

horisontal, dimana nantinya pisau pahat akan memotong

benda tersebut.

2. Bahan yang akan dipotong akan terpotong dengan mata

pisau mesin dengan melepaskan logam dalam bentuk serpihan

kecil dan sudut potong mata pisau harus tajam sehingga

dihasilkan potongan yang baik.

5.1.2 Jenis–Jenis Mesin Potong Kayu dan Besi

Mesin potong kayu dan besi memiliki beberapa jenis–jenis

mesin yang memiliki bentuk berbeda. Beberapa fungsi yang bisa

membedakan mesin tersebut antara lain:

1. Pemotong arbor adalah pemotong yang mempunyai lubang

yang dipusatkan untuk pemasangan arbor

2. Pemotong tangkai adalah pemotong jenis yang mempunyai

tangkai lurus atau tirus yang menjadi satu badan dengan

Mesin potong kayu dan besi memiliki beberapa bagian untuk

melakukan prinsip kerjanya. Bagian-bagian pada mesin potong

kayu dan besi antara lain:

1. Saklar ON/OFF

2. Motor penggerak

3. Pisau potong (jenis plat gerinda tipis untuk besi)

V-4

5. Penjepit benda kerja

Gambar 5.3 Bagian-Bagian Mesin potong

5.2. Mesin Jigsaw

Merupakan mesin perkakas yang digunakan untuk

memotong benda kerja sama halnya dengan mesin gergaji. Pada

umumnya operasi pemotongan dengan panjang terbatas. Pisau

gergaji mesin ini merupakan pisau baja bervariasi dari panjang 300

mm sampai 900 mm, dibuat dengan ketebalan 1,3 mm samapi 3,1

mm untuk pengoperasian dengan kecepatan tinggi. Prinsip kerja

mesin jigsaw yaitu Mesin yang mempunyai selang gurdi, sekrup

sayap, dan sebagainya, mesin tidak dibatasi oleh operasi

penggurdian. Mesin dihidupkan dengan menekan saklar sumber

daya listrik, mata gergaji naik turun dan bantalan benda kerja

diarahkan ke benda kerja yang akan dipotong sesuai ukuran yang

diinginkan dan menghasilkan serbuk kayu.

V-5

Gambar 5.4 Mesin Jigsaw

5.2.1 Cara Kerja Mesin Jigsaw

Mesin jigsaw mempunyai beberapa cara pengoperasian

kerja. Cara yang benar dalam pengoperasian alat kerjanya adalah

sebagai berikut:

1. Letakkan benda kerja berupa papan, triplek, besi kotak, plat

tipis pada penopang kayu atau besi yang kokoh dan rata.

2. Buka 2 plastik pelindung.

3. Pasang mata pisau sesuai dengan benda kerja yang akan

dipotong menggunakan kunci L dan kencangkan (arah mata

pisau kedepan). Pasang plastik pelindung pisau.

4. Setting tingkat akurasi pemotongan dengan guide rule (Jika

pemotongan lurus).

5. Setting kecepatan sesuai dengan ketebalan benda kerja

(normal posisi 5).

6. Pasang kabel penghubung ke stop kontak dan pastikan kabel

kondisi normal, aman, tidak melilit dan tidak ketarik.

7. Hidupkan mesin dengan menekan dan manahan tombol

trigger, jika pemotongan berlangsung lama bisa memindahkan

kearah belakang tombol lock lever.

8. Arahkan mesin ke depan secara perlahan-lahan sampai benda

V-6

9. Untuk mematikan mesin, arahkan kedepan tombol lock lever

dan lepaskan tombol.

5.2.2 Jenis–Jenis Mesin Jigsaw

Mesin jigsaw memiliki beberapa jenis mesin yang memiliki

bentuk berbeda. Jenis-jenis mesin jigsaw antara lain:

1. Mesin jigsaw ulak-alik.

2. Mesin jigsaw bulat.

3. Mesin jigsaw sabuk (belt).

5.2.3 Bagian–Bagian Mesin Jigsaw

Mesin jigsaw terdiri dari beberapa bagian yang

menyusunnya. Berikut ini merupakan bagian dari mesin jigsaw:

1. Tuas apit moncong untuk mengatur penjepit benda kerja.

2. Moncong yang dapat digeser geserkan.

3. Benda kerja yaitu logam besi.

4. Daun gergaji unuk memotong benda kerja.

5. Bingkai gergaji yaitu penahan daun gergaji.

6. Hantaran bingkai gergaji.

7. Pipa alat pendingin.

8. Perkakas angkat.

9. Tumpuan.

10. Penampang tumpuan.

11. Motor penggerak bagin ini adalah yang paling penting

dikarenakan merupakan penggerak utama pada gergaji mesin.

5.3. Mesin Gerinda

Merupakan alat penghalus atau perata permukaan dengan

V-7

Gerinda dirancang untuk menyelesaikan part dengan permukaan

silinder, datar atau penyelesaian permukaan dalam, jenis

permukaan yang akan dikerjaan sangat menentukan jenis dari

mesin gerinda yang akan digunakan. Prinsip kerja mesin gerinda

yaitu benda kerja harus digeser hampir keseluruh lebar dari roda

selama tiap putaran, dalam penyelesaian pergeseran

(http://jojoskyline.blogspot.com).

Gambar 5.5 Mesin Gerinda

5.3.1 Cara Kerja Mesin Gerinda

Mesin gerinda mempunyai cara pengoperasian kerja. Cara

yang benar dalam pengoperasian alat kerjanya adalah sebagai

berikut:

1. Posisi benda kerja bebas, tergantung tingkat kesulitan

pengerjaan.

2. Pasang kabel penghubung ke stop kontak dan pastikan kabel

kondisi normal, aman, dan tidak melilit.

V-8

4. Arahkan mesin secara perlahan-lahan dari berbagai posisi

(pertimbangkan tingkat kesulitan) secara teratur dan aman,

sampai benda kerja terlihat rata dan halus (biasanya

pengerjaan ini setelah proses pengelasan selesai).

5. Mematikan mesin, pindahkan saklar ke posisi OFF.

6. Pada sisa material yang keluar berupa tatal panas dan dapat

menyebabkan iritasi pada kulit.

5.3.2 Jenis-Jenis Mesin Gerinda

Mesin gerinda memiliki beberapa jenis–jenis mesin yang

memiliki bentuk berbeda. Beberapa fungsi yang bisa membedakan

mesin tersebut antara lain:

1. Mesin gerinda duduk ialah fungsi utama gerinda duduk adalah

untuk mengasah mata bor, tetapi dapat juga digunakan untuk

mengasah pisau lainnya, seperti mengasah pisau dapur, golok,

kampak, arit, mata bajak, dan perkakas pisau lainnya.

2. Mesin gerinda tangan merupakan mesin yang berfungsi untuk

menggerinda benda kerja. Awalnya mesin gerinda hanya

ditujukan untuk benda kerja berupa logam yang keras seperti

besi dan stainless steel.

3. Alat pemesinan yang berfungsi untuk membuat bentuk-bentuk

silindris, silindris bertingkat, dan sebagainya. Berdasarkan

konstruksi mesinnya, mesin gerinda silindris dibedakan mejadi

menjadi empat macam.

a. Gerinda silindris luar

Mesin gerinda silindris luar berfungsi untuk menggerinda

diameter luar benda. kerja yang berbentuk silindris dan tirus

V-9

Mesin gerinda silindris jenis ini berfungsi untuk menggerinda

benda-benda dengan diameter dalam yang berbentuk

silindris dan tirus.

c. Mesin gerinda luar tanpa kepala (centerless)

Mesin gerinda silindris jenis ini digunakan untuk menggerinda

diameter luar. dalam jumlah yang banyak/massal baik

panjang maupun pendek.

d. Mesin gerinda silindris universal

Sesuai namanya, mesin gerinda jenis ini mampu untuk

menggerinda bendakerja dengan diameter luar dan dalam

baik bentuk silinder.

5.3.3 Bagian-Bagian Mesin Gerinda

Mesin gerinda terdiri dari beberapa bagian yang

menyusunnya. Berikut ini merupakan bagian-bagian dari mesin

gerinda:

1. Power transmision.

2. Point of operations.

3. Pelindung yang dapat diatur.

4. Heavy wheel guard.

5. Meja benda.

6. Kepala lepas (tailstock).

7. Perlengkapan pendingin.

V-10

Gambar 5.6 Bagian-Bagian Mesin Gerinda

5.4. Mesin Serut

Merupakan mesin dengan pahat pemotong ulak-alik, yang

mengambil potongan berupa garis lurus dengan menggerakkan

benda kerja menyilang jejak dari pahat sehingga menimbulkan

permukaan yang rata, bagaimanapun juga bentuk pahatnya.

Kesempurnaan hasil tidak tergantung pada ketelitiannya. Perinsip

kerja pada mesin serut yaitu roda gigi dengan berputar cepat

termasuk rotor dan 2 mata pahat dari motor penggerak dengan

gaya inersi beberapa kali dengan satu jalur lintasan, setelah itu

pada mesin serut benda kerja digerakkan terhadap pahat yang

stasioner dengan penggerak pada meja mesin serut adalah roda

gigi atau secara hidrolis. Meja kerja pada mesin serut dikonstruksi

dengan celah T pada permukaannya untuk memberi pegangan

dan pengapitan dari suku cadang yang harus dimesin. Benda kerja

pada mesin serut umumnya dipegang dengan mengapit langsung

V-11

Gambar 5.7 Mesin Serut Kayu

5.4.1 Cara Kerja Mesin Serut

Mesin Serut mempunyai cara pengoperasian kerja. Cara

yang benar dalam pengoperasian alat kerjanya adalah sebagai

berikut:

1. Letakkan benda kerja berupa papan, triplek pada penopang

kayu / besi yang kokoh dan rata.

2. Pada akurasi pemotongan gunakan cutting line.

3. Setting kedalaman mata pisau.

4. Pasang kabel penghubung ke stop kontak dan pastikan kabel

kondisi normal, aman, tidak melilit dan tidak ketarik.

5. Hidupkan mesin dengan menekan dan manahan tombol

trigger, jika pemotongan berlangsung lama bisa menekan

tombol lock button.

6. Arahkan mesin kedepan secara perlahan-lahan sampai benda

kerja rata dan halus.

V-12

8. Pada sisa material keluar dari sebelah kanan dan menyebar,

gunakan nozzle yang panjang untuk sisa material yang lebih.

5.4.2 Jenis-Jenis Mesin Serut

Mesin Serut memiliki beberapa jenis–jenis mesin yang memiliki

bentuk berbeda. Beberapa fungsi yang bisa membedakan mesin

tersebut antara lain:

1. Mesin serut rumahan ganda

Mesin serut jenis ini terdiri darisebuah dasar yang berat dan

panjang, dengan meja yang bergerak bolak-balik. Cara

penyanggaan pahat, baik diatas maupun di samping dan cara

bagaimana mereka dapat disetel untuk pemotongan sudut.

2. Mesin serut sisi terbuka

Mesin serut ini mempunyai rumahan pada satu sisi saja. Sisi yang

terbuka memungkinkan pekerjaan pemesinan untuk benda

kerja yang besar.

3. Mesin serut jenis lorong (pit)

Mesin serut ini berbeda dengan mesin serut biasa dalam hal

bangkunya stasioner dan pahatnya digerakkan diatas benda

kerja. Dua kepala jenis ram dipasangkan pada rel silang, dan

masing-masing dilengkapi dengan pemegang pahat peti

lonceng ganda untuk penyerutan dua jalur. Kedua rumahan

pembalikan, yang menyangga rel silang, meluncur pada jalur

dan digerakkan oleh ulir dari penggerak roda cacing tertutup

pada ujung landasan.

4. Mesin serut plat atau tepi

Mesin serut ini dirancang untuk memesin tepi dari pelat baja

berat untuk bejana tekan dan pelat perisai. Pelatnya diapitkan

V-13

pemotong digerakkan mundur dan maju di sepanjang tepinya.

Mesin serut tepi umumnya menggunakan pemotong fris agar

lebih cepat dan lebih teliti.

5.4.3 Bagian-Bagian Mesin Serut

Mesin serut terdiri dari beberapa bagian yang menyusunnya.

Berikut ini merupakan bagian dari mesin serut:

1. Saklar ON/OFF.

2. Kabel dan steker listrik.

3. Tombol putar pengatur kedalaman mata pahat.

4. Belt dan tempat 2 mata pahat.

5.5. Mesin Bor Tangan

Mesin bor adalah suatu mesin perkakas yang berfungsi untuk

melubangkan permukaan benda. Mesin tersebut digerakan oleh

motor yang kerjanya memutar dan dengan gerakan berputar

maka benda akan berlubang akibat pahat yang berputar. Prinsip

kerja mesin bor yaitu mesin yang dihidupkan dengan sumber

tenaga listrik atau motor berbahan bakar, sehingga torak atau

turbin penghisap dapat digerakkan dengan bantuan belt dan

mendapatkan udara yang disimpan pada tabung udara.

Kemudian katup dibuka untuk menyalurkan udara ke selang.

V-14

Gambar 5.8 Mesin Bor Tangan

5.5.1 Cara Kerja Mesin Bor Tangan

Mesin bor tangan mempunyai cara pengoperasian kerja.

Cara yang benar dalam pengoperasian alat kerjanya adalah

sebagai berikut:

1. Posisi benda kerja bebas, tergantung tingkat kesulitan

pengerjaan.

2. Pasang mata bor sesuai dengan ukuran yang ditetapkan,

kencangkan dengan chuck key.

3. Untuk pengerjaan kayu atau besi putar knob ke posisi

pengerjaan kayu atau besi, untuk pengerjaan beton putar knob

ke posisi pengerjaan beton.

4. Pasang kabel penghubung ke stop kontak dan pastikan kabel

kondisi normal, aman, tidak melilit dan tidak ketarik.

5. Hidupkan mesin dengan menekan tombol trigger dan tekan

tombol lock jika pengerjaan yang dilakukan lama.

6. Arahkan mesin secara perlahan-lahan kebenda kerja secara